Способ получения молока или молочного продукта

Номер патента: 21292

Опубликовано: 29.05.2015

Авторы: Андерсен Юрген, Гюнтер Вилльям Стюарт, Лундгрен Кристоффер, Холст Ханс Хенрик

Формула / Реферат

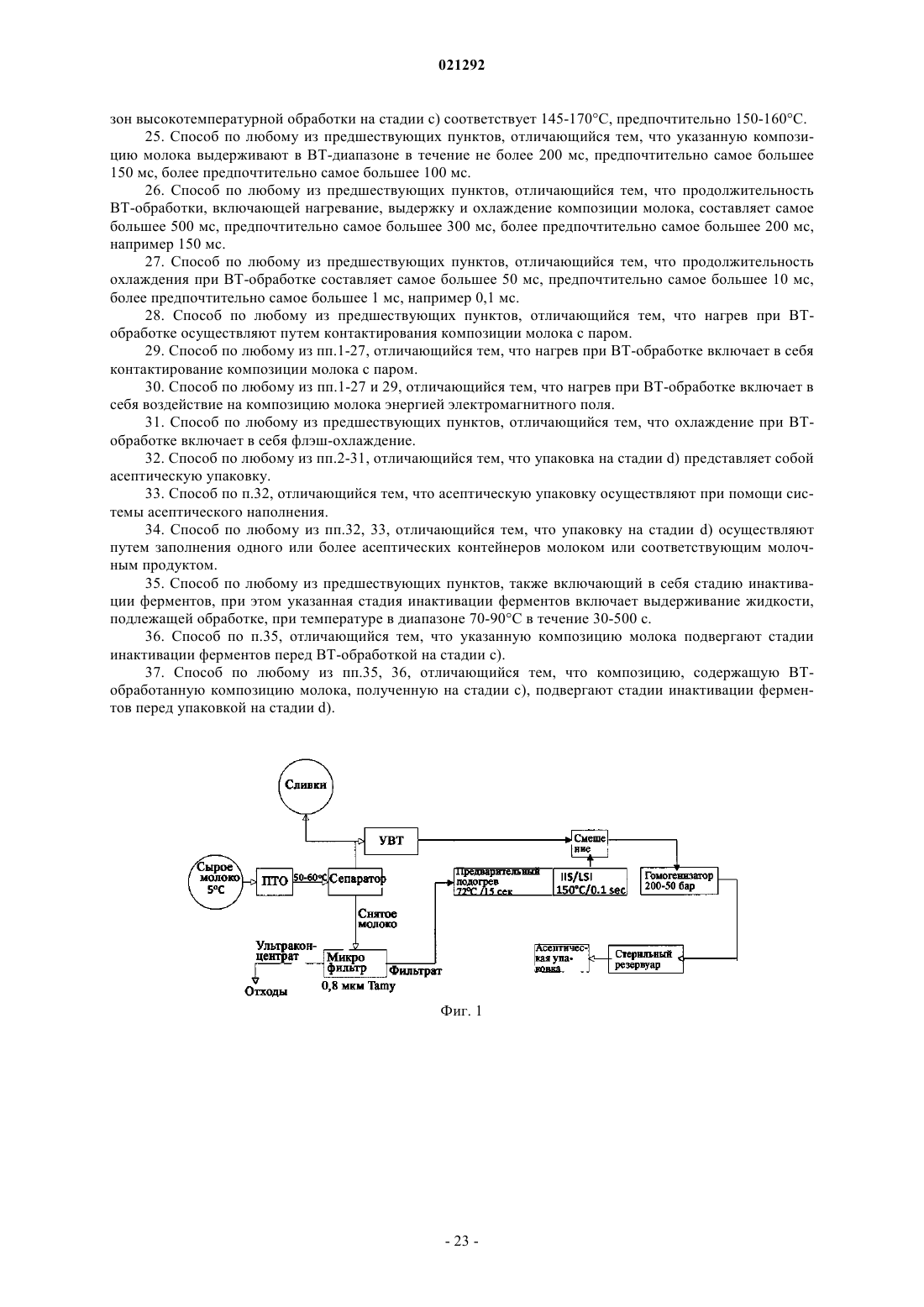

1. Способ получения молока или молочного продукта, которые содержат 0 колониеобразующих ед./мл, в котором:

a) получают производное молока,

b) физически отделяют микроорганизмы от указанного производного молока с получением частично стерилизованного производного молока и

c) осуществляют высокотемпературную (ВТ) обработку композиции молока, включающей в себя указанное частично стерилизованное производное молока, при которой указанную композицию молока нагревают до температуры 140-180°C, выдерживают в указанном температурном диапазоне в течение не более 200 мс и после этого окончательно охлаждают.

2. Способ по п.1, дополнительно включающий стадию d), на которой упаковывают композицию, содержащую ВТ-обработанную композицию молока, полученную на стадии с).

3. Способ по любому из предшествующих пунктов, отличающийся тем, что производное молока со стадии а) содержит самое большее 60 мас.% молочного жира.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что производное молока со стадии а) содержит самое большее 40 мас.% молочного жира.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что производное молока со стадии а) содержит самое большее 4 мас.% молочного жира.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что производное молока со стадии а) содержит самое большее 0,1 мас.% молочного жира.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что производное молока со стадии а) включает в себя молоко с уменьшенным содержанием лактозы.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что производное молока со стадии а) содержит одну или более добавок.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что производное молока со стадии а) пастеризовано.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что стадия физического отделения b) включает в себя бактофугацию указанного производного молока.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что стадия физического отделения b) включает в себя микрофильтрацию указанного производного молока.

12. Способ по любому из предшествующих пунктов, отличающийся тем, что стадия физического отделения b) включает в себя бактофугацию и микрофильтрацию указанного производного молока.

13. Способ по п.11 или 12, отличающийся тем, что микрофильтрацию осуществляют с помощью фильтра, имеющего размер пор в диапазоне 0,5-1,5 мкм.

14. Способ по любому из пп.11-13, отличающийся тем, что используемый микрофильтр представляет собой микрофильтр с перекрестно-точным режимом.

15. Способ по п.10 или 12, отличающийся тем, что бактофугация включает в себя использование по меньшей мере одной бактофуги.

16. Способ по любому из предшествующих пунктов, отличающийся тем, что указанная композиция молока также включает в себя один или более источников жиров.

17. Способ по п.16, отличающийся тем, что один или более источников жиров включают растительный жир и/или растительное масло.

18. Способ по п.17, отличающийся тем, что растительное масло включает в себя одно или более масел, выбранных из группы, состоящей из подсолнечного масла, кукурузного масла, кунжутного масла, соевого масла, пальмового масла, льняного масла, масла из виноградных косточек, рапсового масла, оливкового масла, арахисового масла и их комбинации.

19. Способ по п.17, отличающийся тем, что растительный жир включает в себя один или более жиров, выбранных из группы, состоящей из растительного жира на основе пальмового масла, растительного жира на основе пальмоядрового масла, арахисовой пасты, масла какао, кокосового масла и их комбинации.

20. Способ по п.17, отличающийся тем, что один или более источников жиров включает в себя источник молочного жира.

21. Способ по п.20, отличающийся тем, что источник молочного жира включает в себя один или более источников жиров, выбранных из группы, состоящей из сливок, сливок двойного сепарирования, безводного жира коровьего масла, подсырных сливок, сливочного масла, фракции сливочного масла и их комбинации.

22. Способ по любому из пп.17-21, отличающийся тем, что один или более источников жиров термообрабатывают при температуре 70-100°C в течение 2-200 с.

23. Способ по любому из пп.17-21, отличающийся тем, что один или более источников жиров термообрабатывают при температуре 100-180°C в течение 10 мс-4 с.

24. Способ по любому из предшествующих пунктов, отличающийся тем, что температурный диапазон высокотемпературной обработки на стадии с) соответствует 145-170°C, предпочтительно 150-160°C.

25. Способ по любому из предшествующих пунктов, отличающийся тем, что указанную композицию молока выдерживают в ВТ-диапазоне в течение не более 200 мс, предпочтительно самое большее 150 мс, более предпочтительно самое большее 100 мс.

26. Способ по любому из предшествующих пунктов, отличающийся тем, что продолжительность ВТ-обработки, включающей нагревание, выдержку и охлаждение композиции молока, составляет самое большее 500 мс, предпочтительно самое большее 300 мс, более предпочтительно самое большее 200 мс, например 150 мс.

27. Способ по любому из предшествующих пунктов, отличающийся тем, что продолжительность охлаждения при ВТ-обработке составляет самое большее 50 мс, предпочтительно самое большее 10 мс, более предпочтительно самое большее 1 мс, например 0,1 мс.

28. Способ по любому из предшествующих пунктов, отличающийся тем, что нагрев при ВТ-обработке осуществляют путем контактирования композиции молока с паром.

29. Способ по любому из пп.1-27, отличающийся тем, что нагрев при ВТ-обработке включает в себя контактирование композиции молока с паром.

30. Способ по любому из пп.1-27 и 29, отличающийся тем, что нагрев при ВТ-обработке включает в себя воздействие на композицию молока энергией электромагнитного поля.

31. Способ по любому из предшествующих пунктов, отличающийся тем, что охлаждение при ВТ-обработке включает в себя флэш-охлаждение.

32. Способ по любому из пп.2-31, отличающийся тем, что упаковка на стадии d) представляет собой асептическую упаковку.

33. Способ по п.32, отличающийся тем, что асептическую упаковку осуществляют при помощи системы асептического наполнения.

34. Способ по любому из пп.32, 33, отличающийся тем, что упаковку на стадии d) осуществляют путем заполнения одного или более асептических контейнеров молоком или соответствующим молочным продуктом.

35. Способ по любому из предшествующих пунктов, также включающий в себя стадию инактивации ферментов, при этом указанная стадия инактивации ферментов включает выдерживание жидкости, подлежащей обработке, при температуре в диапазоне 70-90°C в течение 30-500 с.

36. Способ по п.35, отличающийся тем, что указанную композицию молока подвергают стадии инактивации ферментов перед ВТ-обработкой на стадии с).

37. Способ по любому из пп.35, 36, отличающийся тем, что композицию, содержащую ВТ-обработанную композицию молока, полученную на стадии с), подвергают стадии инактивации ферментов перед упаковкой на стадии d).

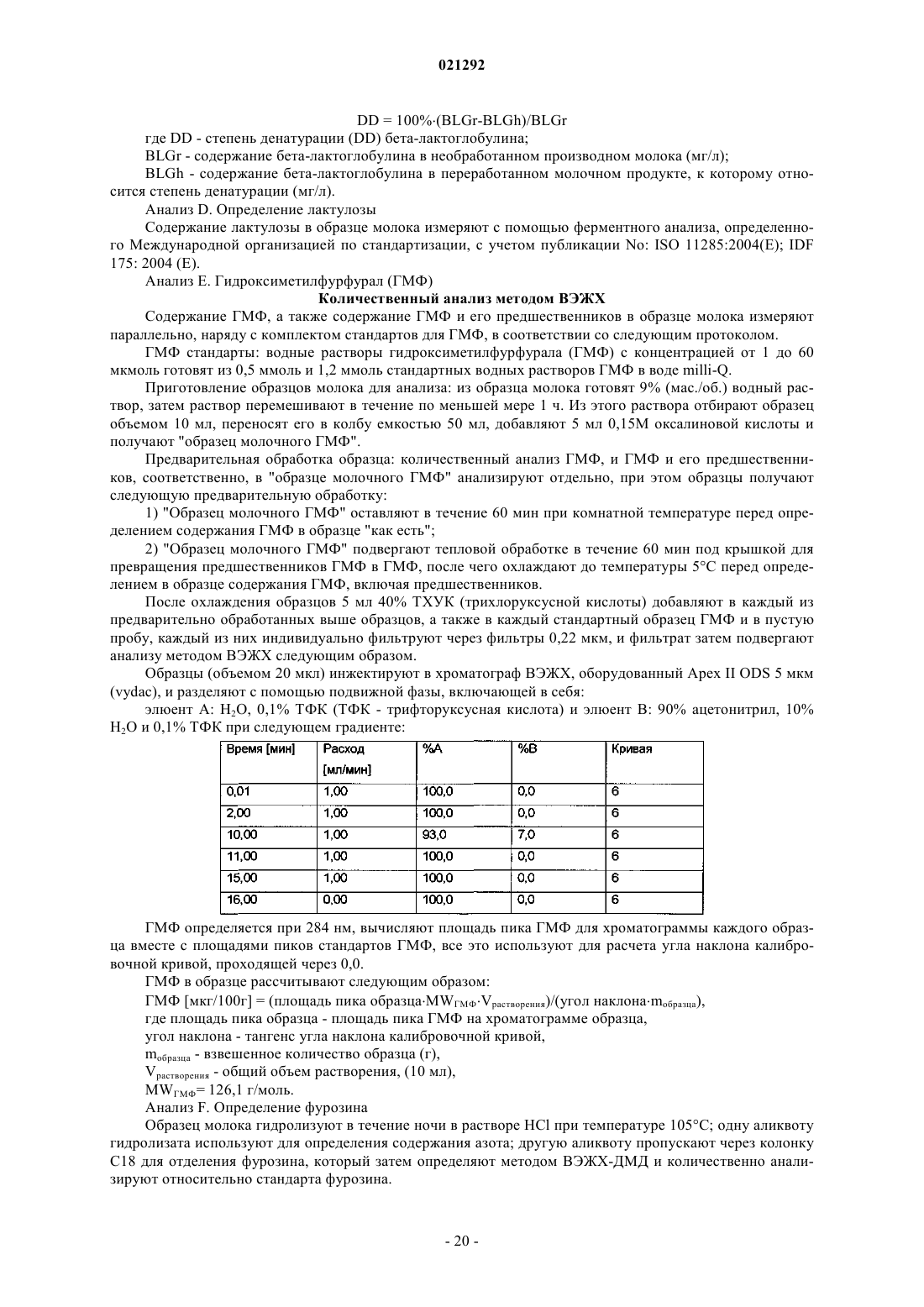

Текст