Нетканый продукт, содержащий органические и/или минеральные частицы, и способ его получения

Номер патента: 21286

Опубликовано: 29.05.2015

Авторы: Розе Фредерик, Мильявакка Массимо, Лоссер Жан-Марк, Гротен Робер, Рибуле Жорж

Формула / Реферат

1. Мягкий нетканый продукт с объемной плотностью ниже 1, образованный по меньшей мере из двух слоев синтетических волокон или нитей, наложенных друг на друга в направлении Z, перпендикулярном плоскости XY указанного продукта, который был подвергнут по меньшей мере одной операции механического или гидравлического иглопробивания, причем указанный нетканый продукт включает в себя особый гранулированный наполнитель в виде жестких минеральных и/или органических частиц, распределенных моно- или мультимодально в этом продукте и, по меньшей мере частично, покрытых или капсулированных связующим материалом, который способен соединять, по меньшей мере точечно, нити или волокна друг с другом, причем нетканый продукт отличается тем, что по меньшей мере одна популяция или фракция органических и/или минеральных частиц имеет такой размер, что ![]() , где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает индивидуальный средний объем органических или минеральных частиц, при этом эти частицы составляют основную фракцию, по массе и/или объему, гранулированного наполнителя, присутствующего в нетканом продукте, и приводят к образованию мостиковых связей или соединений между узлами, петлями, волокнами и нитями одного и того же слоя и между наложенными слоями, образующими нетканый продукт.

, где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает индивидуальный средний объем органических или минеральных частиц, при этом эти частицы составляют основную фракцию, по массе и/или объему, гранулированного наполнителя, присутствующего в нетканом продукте, и приводят к образованию мостиковых связей или соединений между узлами, петлями, волокнами и нитями одного и того же слоя и между наложенными слоями, образующими нетканый продукт.

2. Нетканый продукт по п.1, отличающийся тем, что указанные частицы имеют по меньшей мере один размер d, такой что d≥3´DMf, предпочтительно d≥5´DMf, где DMf соответствует среднему диаметру волокон или нитей, образующих слои нетканого продукта.

3. Нетканый продукт по п.1 или 2, отличающийся тем, что указанные частицы имеют средний размер, соответствующий по меньшей мере 20% от среднего размера пор слоев нетканого продукта, определяемого в направлении Z, перпендикулярном плоскости XY нетканого продукта.

4. Нетканый продукт по любому из пп.1-3, отличающийся тем, что указанные частицы имеют средний размер зерна, который превышает примерно 50 мкм, предпочтительно более примерно 60 мкм.

5. Нетканый продукт по любому из пп.1-4, отличающийся тем, что индивидуальный объем v указанных частиц удовлетворяет неравенству![]() , предпочтительно

, предпочтительно ![]() .

.

6. Нетканый продукт по любому из пп.1-5, отличающийся тем, что указанные частицы имеют средний размер, который составляет менее 120%, предпочтительно примерно 100% от среднего размера пор слоев нетканого продукта, определяемого в направлении Z, перпендикулярном плоскости XY указанного продукта.

7. Нетканый продукт по любому из пп.1-6, отличающийся тем, что указанные частицы имеют средний размер зерна меньше примерно 400 мкм, предпочтительно меньше 300 мкм, предпочтительно меньше 200 мкм.

8. Нетканый продукт по любому из пп.1-7, отличающийся тем, что минеральный и/или органический гранулированный наполнитель содержит также популяцию или фракцию частиц, размер зерна которых меньше 30 мкм, предпочтительно меньше 20 мкм.

9. Нетканый продукт по любому из пп.1-8, отличающийся тем, что минеральный и/или органический наполнитель присутствует в весовой доле, составляющей от 1 до 30%, предпочтительно от 5 до 25% от веса волокон или нитей, образующих слои нетканого продукта.

10. Нетканый продукт по любому из пп.1-9, отличающийся тем, что материал или материалы, из которых образованы минеральные и/или органические частицы, имеют температуру плавления выше температуры плавления материалов, из которых образованы волокна или нити слоев, при необходимости выше температуры плавления, активации, сшивки или сушки связующего.

11. Нетканый продукт по любому из пп.1-9, отличающийся тем, что температура плавления органических частиц ниже температуры плавления волокон или нитей и в зависимости от применения ниже или выше температуры термофиксации, сушки, активации или сшивки материала, из которого образовано связующее.

12. Нетканый продукт по любому из пп.1-11, отличающийся тем, что частицы, образующие наполнитель, имеют размер зерна больше 100 мкм, предпочтительно больше 60 мкм, предпочтительно больше 20 мкм и имеют органическую природу или происхождение.

13. Нетканый продукт по любому из пп.1-12, отличающийся тем, что часть частиц, образующих минеральный и/или органический наполнитель, состоит из частиц с положительным коэффициентом температурного расширения.

14. Нетканый продукт по любому из пп.1-9, отличающийся тем, что непрерывные волокна или нити, образующие слои нетканого продукта, имеют в основе термопластичный полимерный материал, выбранный из группы, состоящей из полипропиленов, сложных полиэфиров, полиамидов, полиэтиленов, а также сополимеров этих разных полимеров и возможных смесей этих разных полимеров и сополимеров.

15. Нетканый продукт по любому из пп.1-14, отличающийся тем, что он содержит, в слое или между двумя или несколькими основными слоями, усиливающие структуры в виде нитей, сеток и/или тканей с улучшенными характеристиками устойчивости и минеральные и/или органические частицы, по меньшей мере частично, окружены или капсулированы связующим, устанавливающим жесткие связи или осуществляющим образование мостиковых связей между этими усиливающими структурами и нитями или волокнами слоев посредством указанного связующего.

16. Нетканый продукт по любому из пп.1-15, отличающийся тем, что материал, из которого образованы минеральные частицы, выбран из группы, состоящей из карбонатов, силикатов и сульфатов, таких как карбонат кальция, гидроксид магния или алюминия, сульфат бария, глина, каолин, кварц, тальк, и из оксидов и гидроксидов, таких как оксид титана, боксит, гиббсит.

17. Нетканый продукт по любому из пп.1-16, отличающийся тем, что материал, из которого образованы органические частицы, выбран из группы, состоящей из целлюлозы, волокнистой или гранулированной, такой как древесина, лигнин, из графитов, измельченных до микроразмеров рецикловых термоотверждаемых полимеров, таких как эпоксид и бакелит (фирменное название), измельченных до микроразмеров термопластичных полимеров, таких как PET (полиэтилентерефталат), PBT (полибутилентерефталат), PP (полипропилен), PE (полиэтилен), PA (полиамид), а также их сополимеры.

18. Нетканый продукт по любому из пп.1-17, отличающийся тем, что материал, из которого образовано связующее, выбран из группы, состоящей из смол с или без формальдегида, жидких смол, в эмульсии или дисперсии на основе акрилата, стиролакрилата, винилацетата, метакрилата, винилакрилата, акриламидов, метилакриламидов, этилвинилацетата, стиролбутадиена, винилового спирта, бутадиенакрилата, полиуретана, силикона, сшивающих смол на основе фенола, меламина, мочевины, эпоксидной смолы, алкида, сложного полиэфира.

19. Нетканый продукт по любому из пп.1-17, отличающийся тем, что включает наполнитель, который содержит по меньшей мере одну популяцию или фракцию органических и/или минеральных частиц, называемую "крупными частицами", которая имеет размер![]() , где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает индивидуальный средний объем органических или минеральных частиц.

, где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает индивидуальный средний объем органических или минеральных частиц.

20. Способ получения мягкого нетканого продукта с объемной плотностью ниже 1 и образованного по меньшей мере из двух слоев волокон или нитей, наложенных друг на друга в направлении Z, перпендикулярном плоскости XY указанного продукта, который был подвергнут по меньшей мере одной операции механического или гидравлического иглопробивания, причем указанный нетканый продукт содержит, кроме того, гранулированный наполнитель в виде минеральных и/или органических частиц, распределенных моно- или мультимодально в этом продукте и, по меньшей мере частично, окруженных или капсулированных связующим материалом, способным соединять, по меньшей мере точечно, нити или волокна друг с другом, отличающийся тем, что он состоит из этапа введения до, одновременно или после введения связующего в и/или между слоями волокон или нитей минерального и/или органического гранулированного наполнителя, содержащего по меньшей мере одну популяцию или фракцию жестких органических и/или минеральных частиц, имеющих такой индивидуальный объем, что![]() , предпочтительно

, предпочтительно![]() , где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает средний объем отдельной органической или минеральной частицы, при этом крупные частицы составляют основную фракцию по массе и/или объему гранулированного наполнителя, присутствующего в нетканом продукте, и приводят к образованию мостиковых связей или соединений между узлами, петлями, волокнами и нитями одного и того же слоя и между наложенными слоями, образующими нетканый продукт.

, где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает средний объем отдельной органической или минеральной частицы, при этом крупные частицы составляют основную фракцию по массе и/или объему гранулированного наполнителя, присутствующего в нетканом продукте, и приводят к образованию мостиковых связей или соединений между узлами, петлями, волокнами и нитями одного и того же слоя и между наложенными слоями, образующими нетканый продукт.

21. Способ по п.20, отличающийся тем, что частицы, введенные в нетканый продукт, соответствуют по размеру частицам по любому из пп.1-7, причем операция иглопробивания проводится до или после введения гранулированного наполнителя в и между слоями нетканого продукта.

22. Способ по любому из пп.20 и 21, отличающийся тем, что введенный минеральный и/или органический гранулированный наполнитель содержит также популяцию или фракцию частиц, размер зерна которых ниже 30 мкм, предпочтительно ниже 20 мкм.

23. Способ по любому из пп.20-22, отличающийся тем, что он состоит во введении минерального и/или органического наполнителя в нетканый продукт в весовой доле, составляющей от 1 до 30%, предпочтительно от 5 до 25% от веса волокон или нитей, образующих слои нетканого продукта.

24. Способ по любому из пп.20-23, отличающийся тем, что совокупность минеральных и/или органических частиц вводится одновременно в нетканый продукт раньше или одновременно с химическим связующим.

25. Способ по любому из пп.20-24, отличающийся тем, что минеральные частицы вводятся позже органических частиц.

26. Способ по любому из пп.20-25, отличающийся тем, что материал или материалы, из которых образованы минеральные и/или органические частицы, имеют температуру плавления выше температуры плавления материалов, из которых образованы волокна или нити слоев, при необходимости выше температуры плавления, активации, сшивки или сушки связующего.

27. Способ по любому из пп.20-25, отличающийся тем, что температура плавления органических частиц ниже температуры плавления волокон или нитей и в зависимости от применения ниже или выше температуры термофиксации, сушки, активации или сшивки материала, из которого образовано связующее.

28. Способ по любому из пп.20-27, отличающийся тем, что частицы, имеющие размер зерна больше 100 мкм, имеют органическую природу, причем часть частиц, образующих минеральный и/или органический наполнитель, состоит из частиц с положительным коэффициентом температурного расширения, при этом непрерывные волокна или нити, образующие слои нетканого продукта, имеют в основе термопластичный полимерный материал, выбранный из группы, состоящей из полипропиленов, сложных полиэфиров, полиамидов, полиэтиленов, а также сополимеров этих разных полимеров и возможных смесей этих разных полимеров и сополимеров.

29. Способ по любому из пп.20-28, отличающийся тем, что он предусматривает введение в нетканый продукт, по выбору, на уровне или между двумя или несколькими основными слоями усиливающих структур в виде нитей, сеток и/или тканей с повышенными характеристиками устойчивости и минеральные и/или органические частицы, по меньшей мере частично, окружены или капсулированы связующим, устанавливающим жесткие связи или осуществляющим образование мостиковых связей между этими усиливающими структурами и нитями или волокнами слоев посредством указанного связующего.

Текст

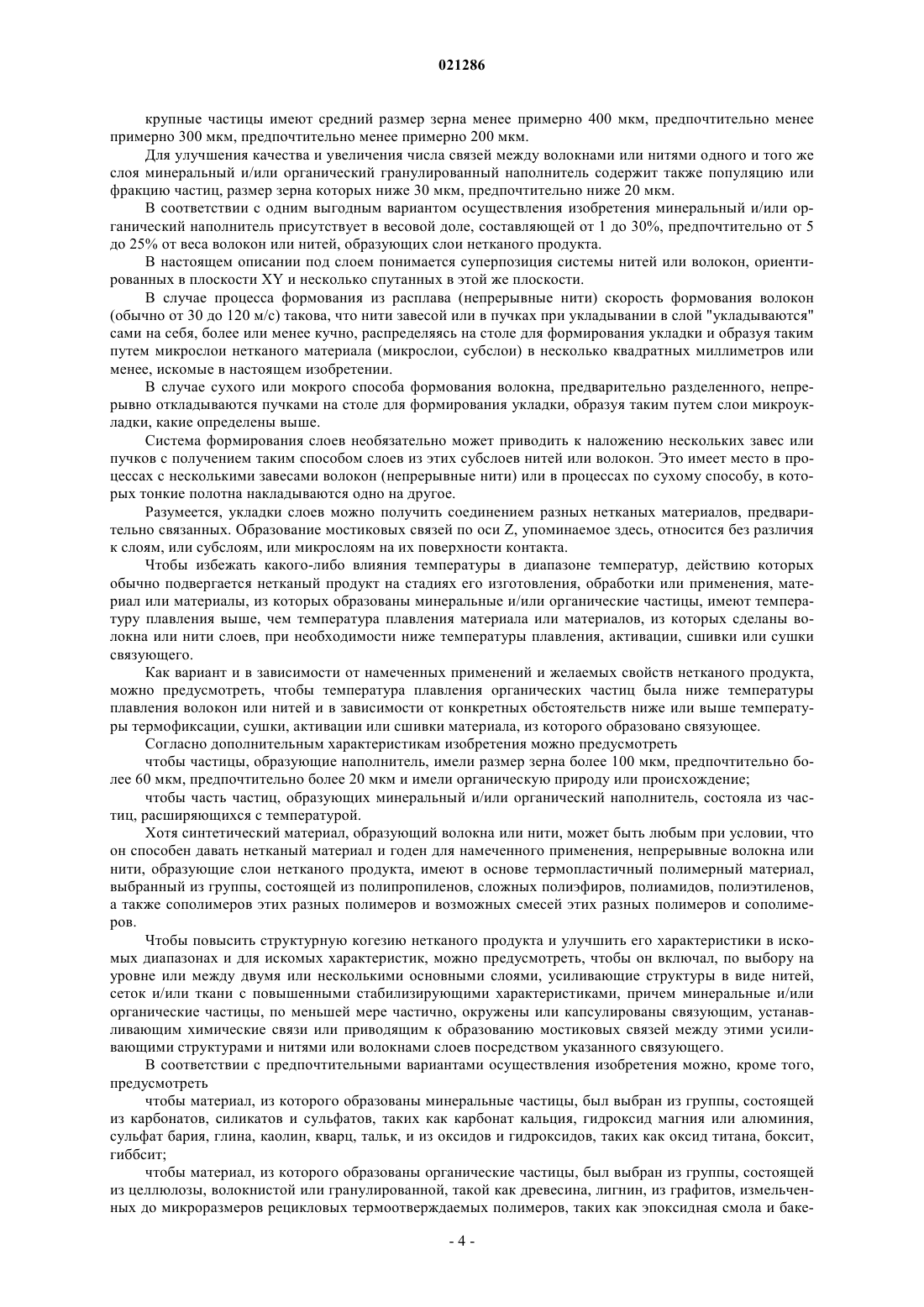

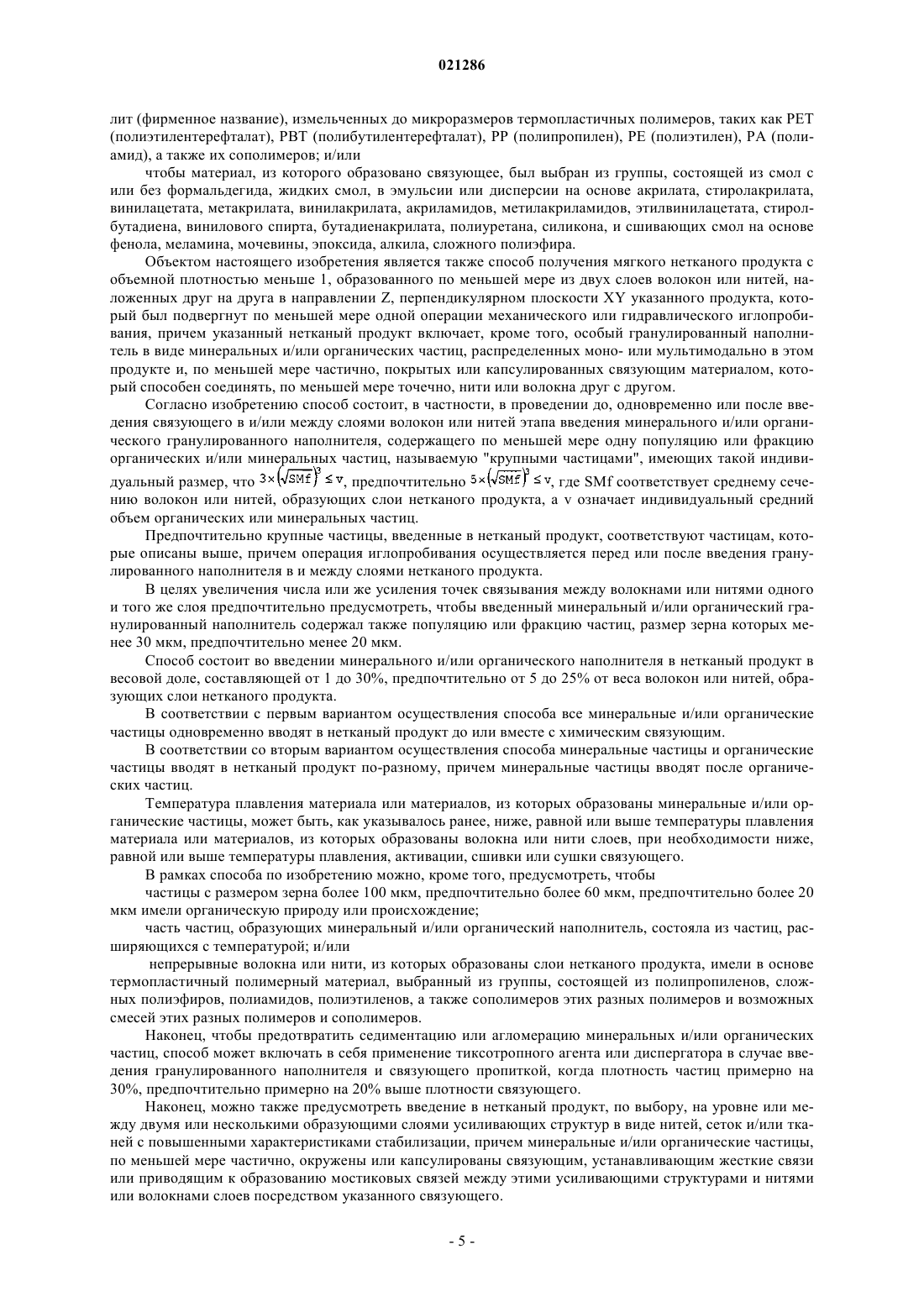

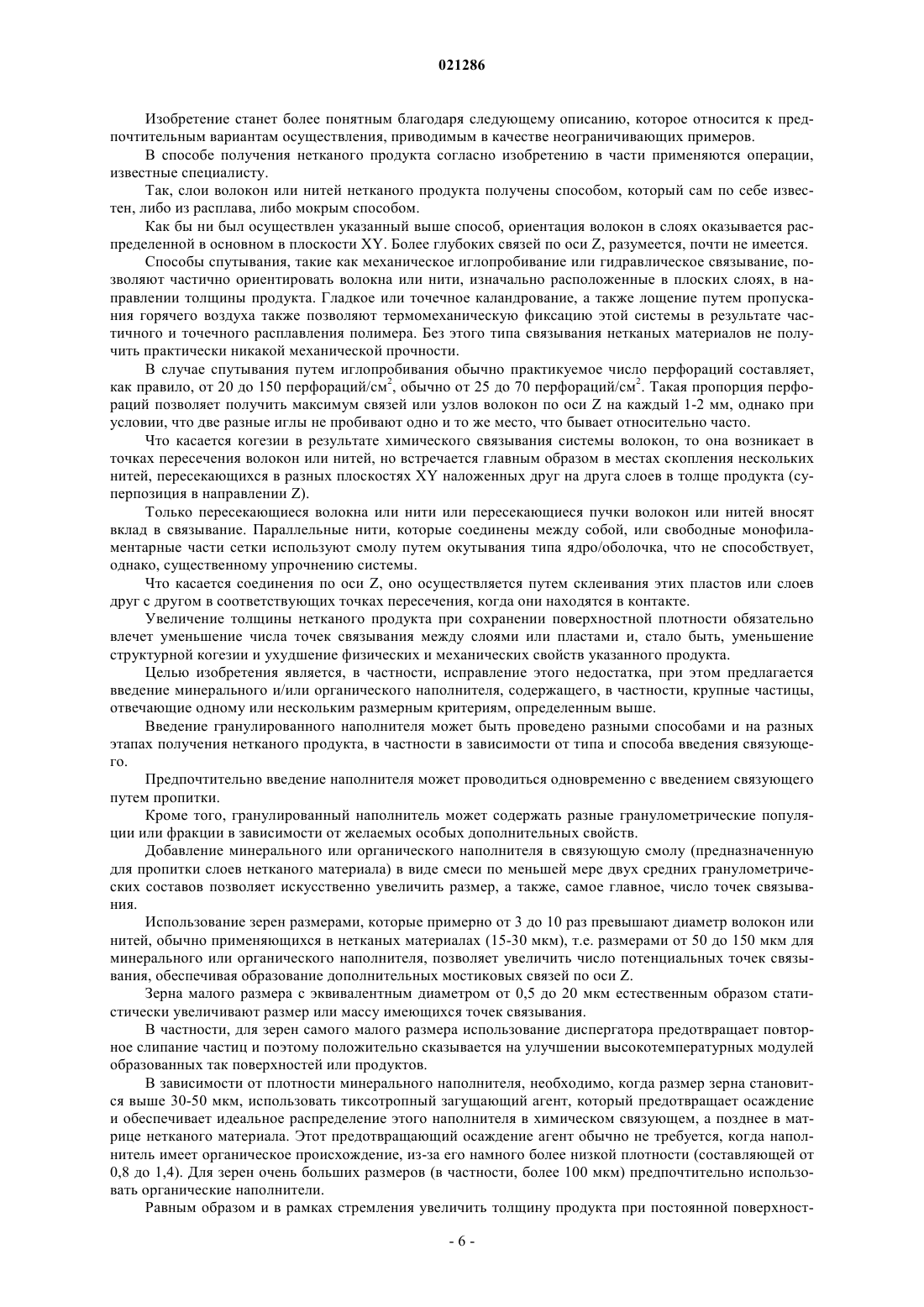

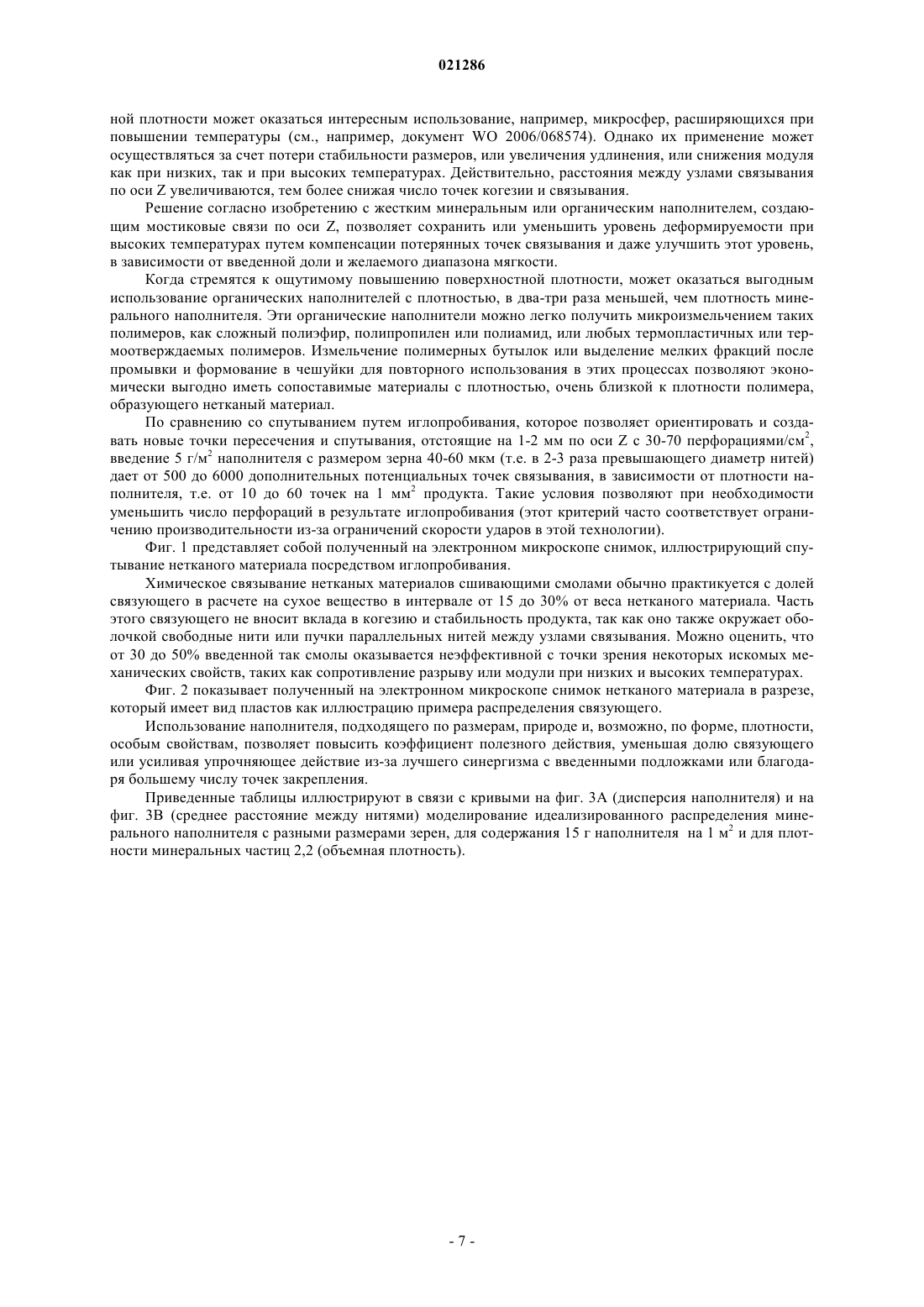

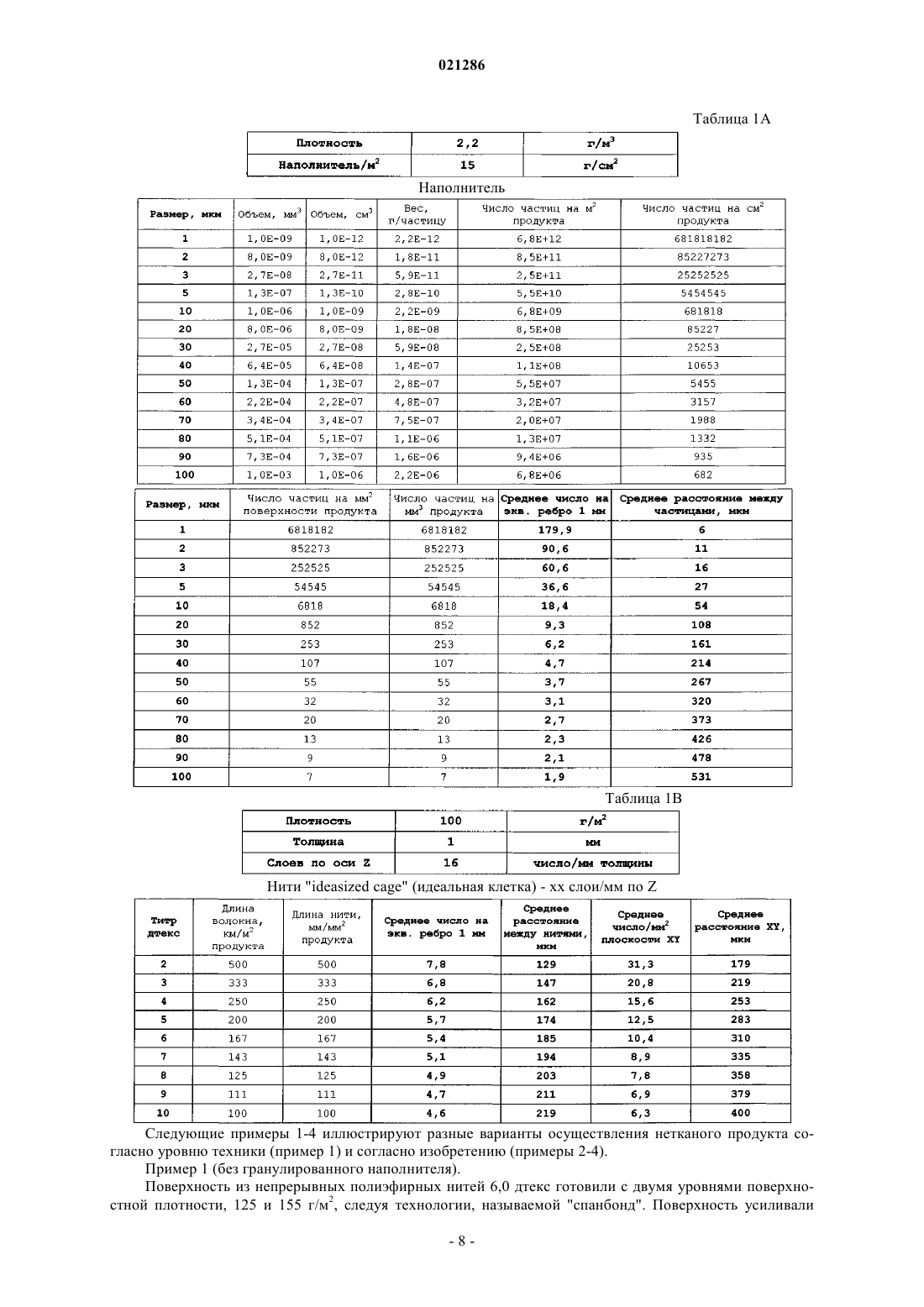

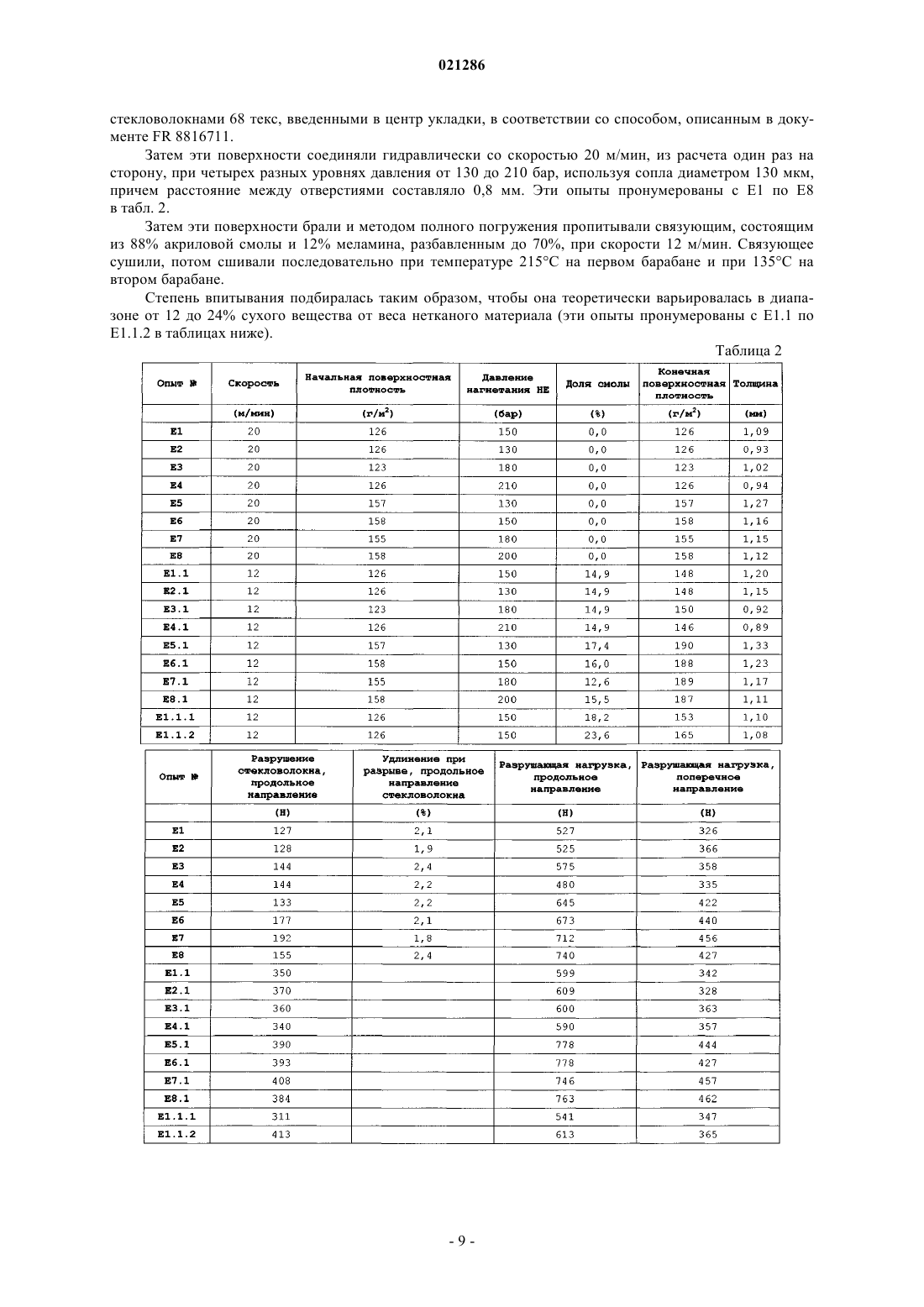

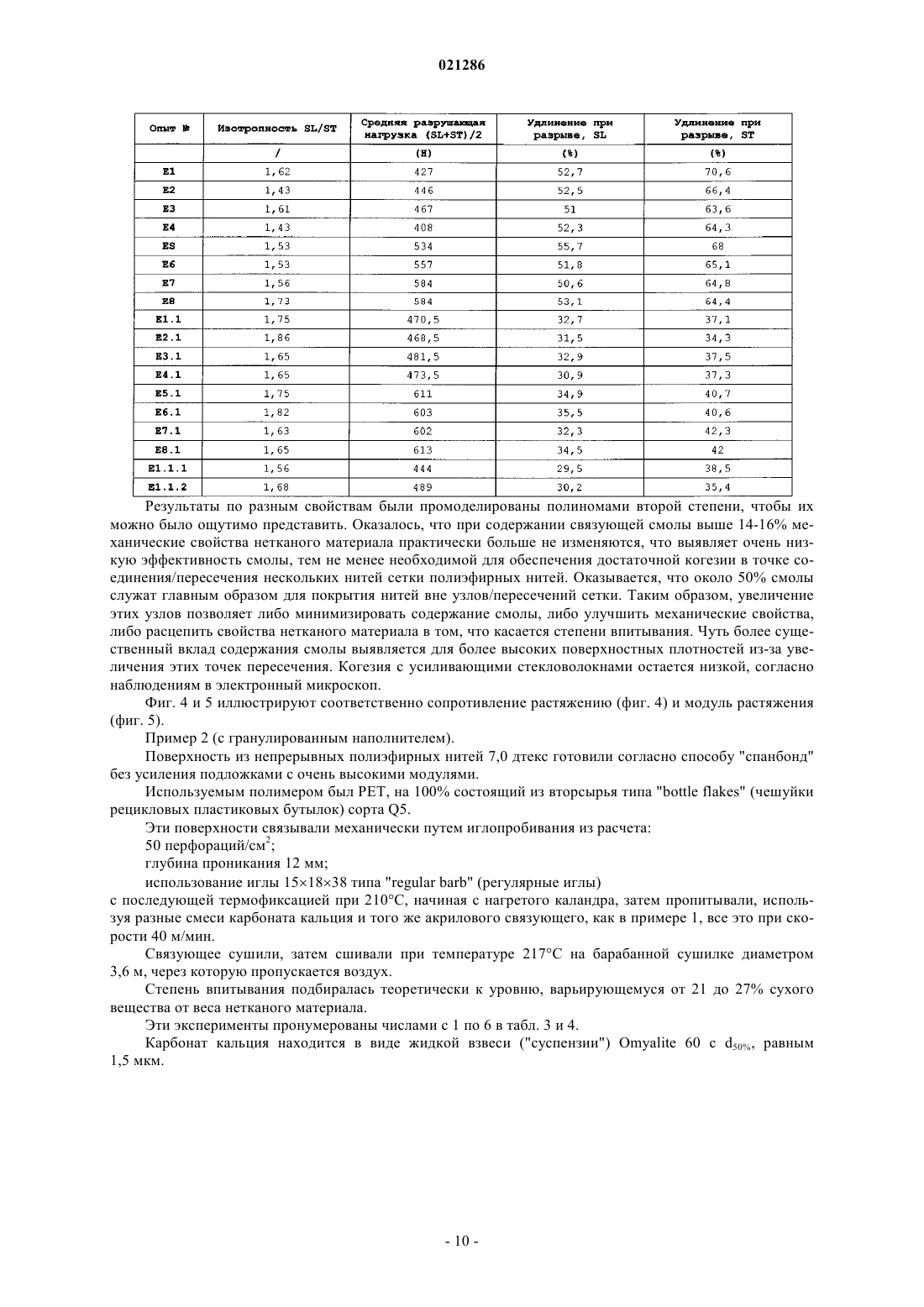

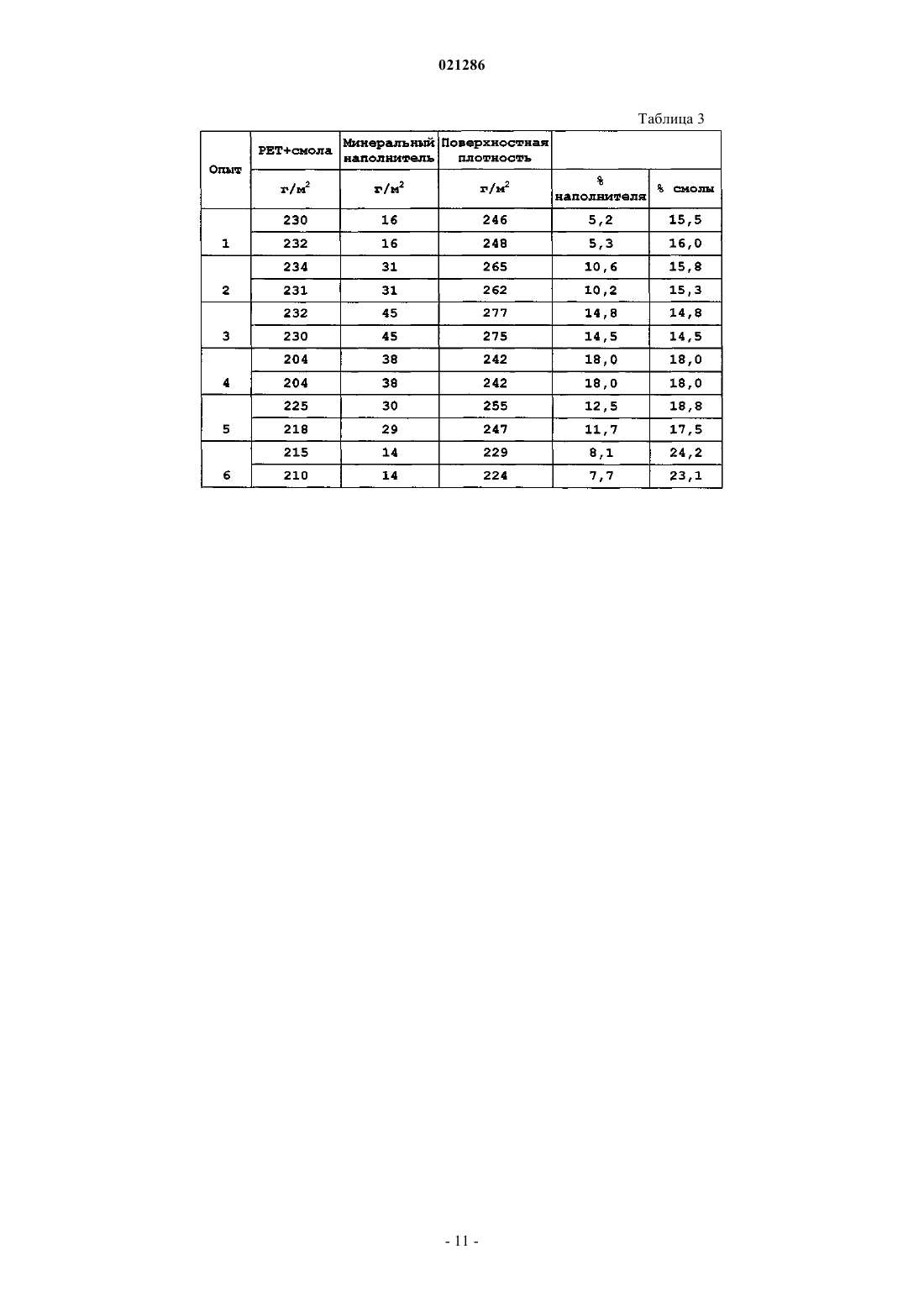

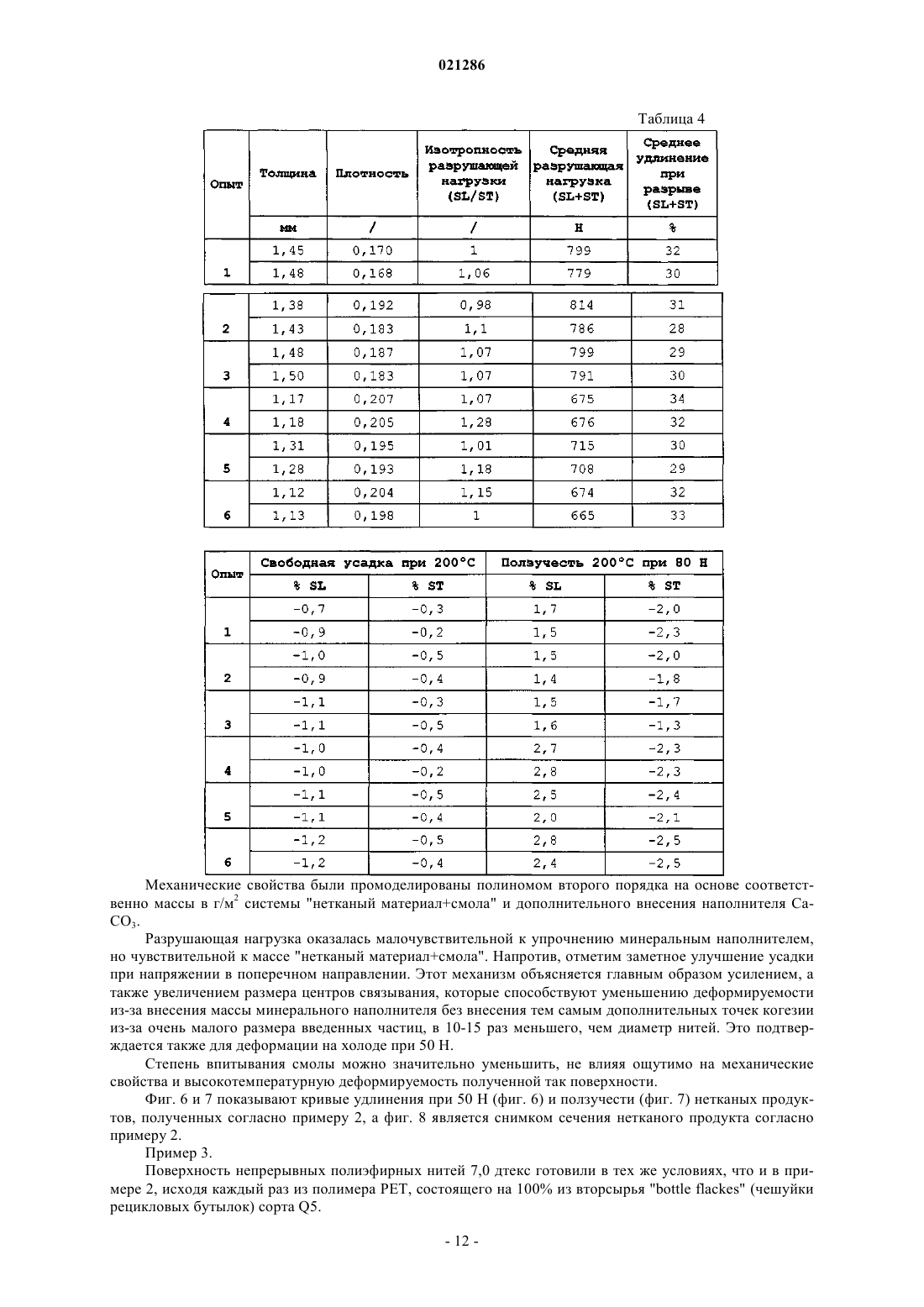

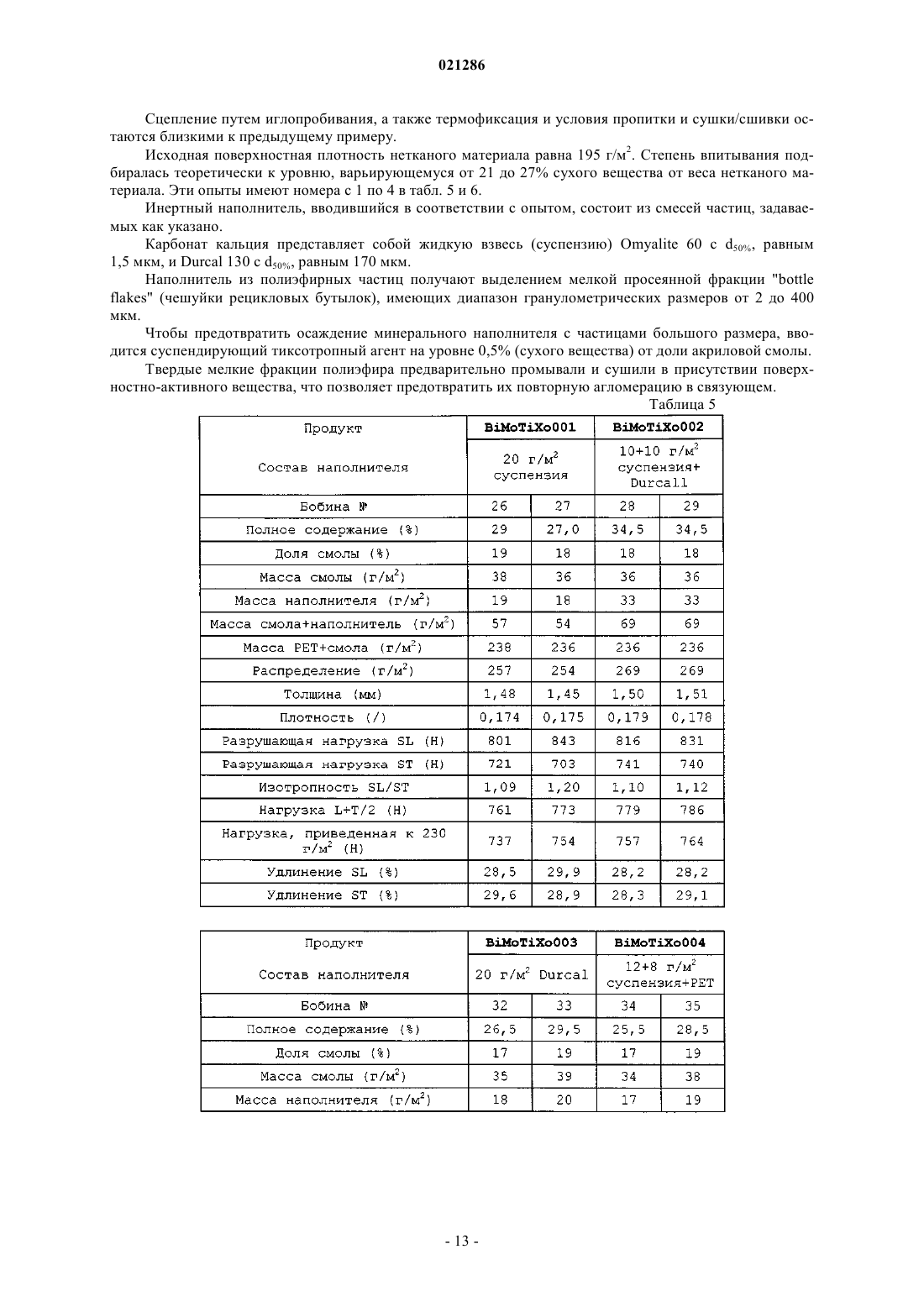

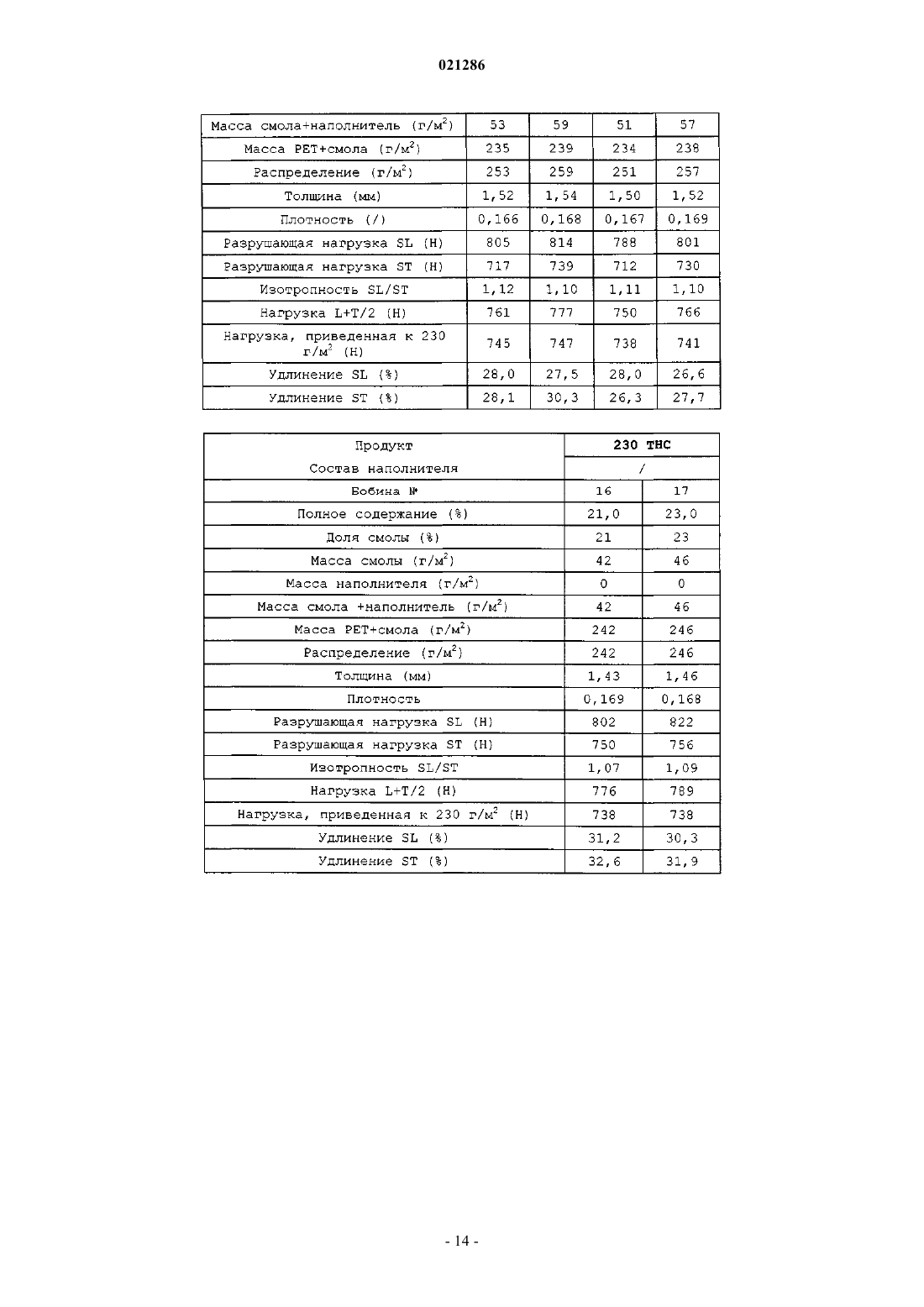

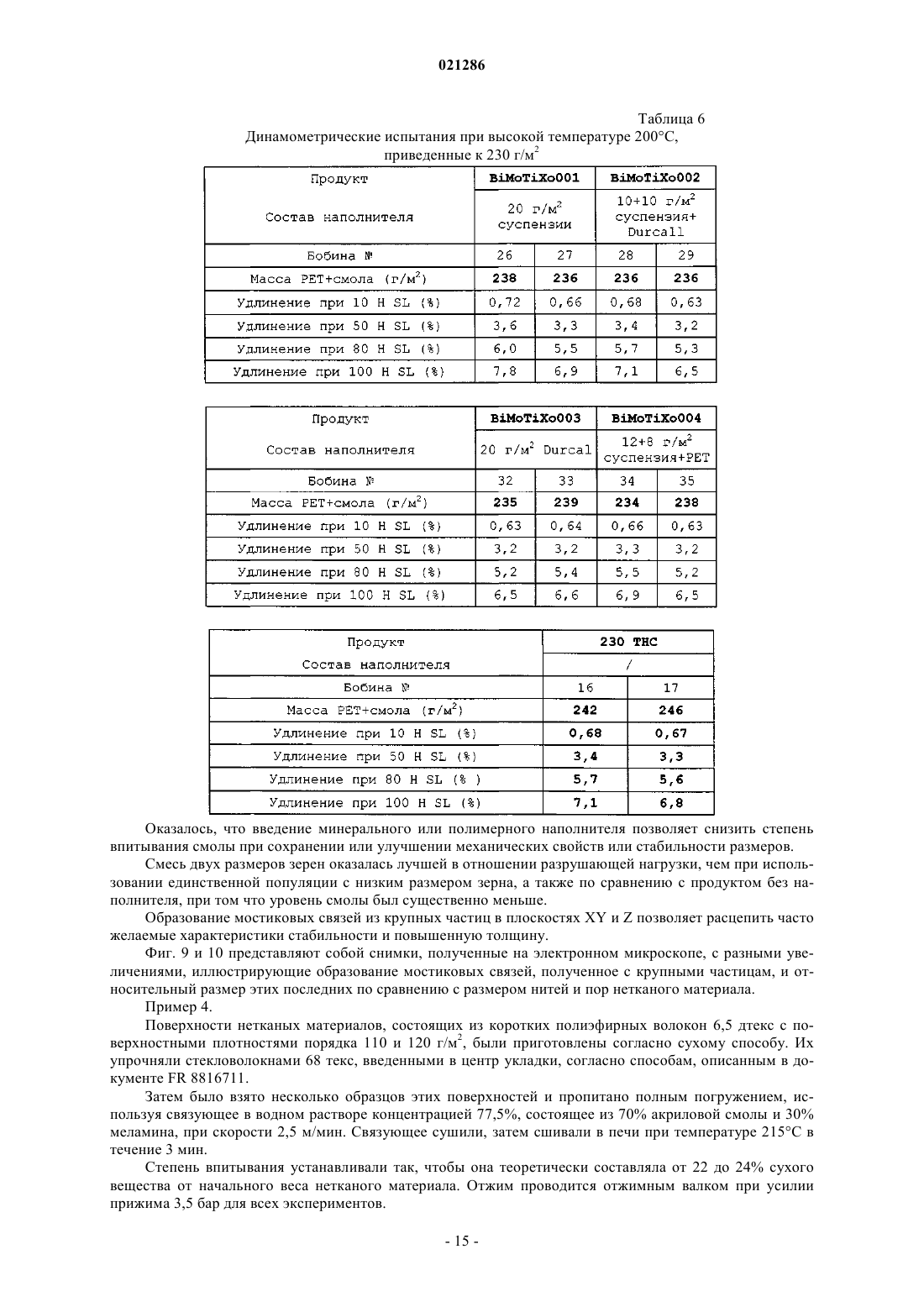

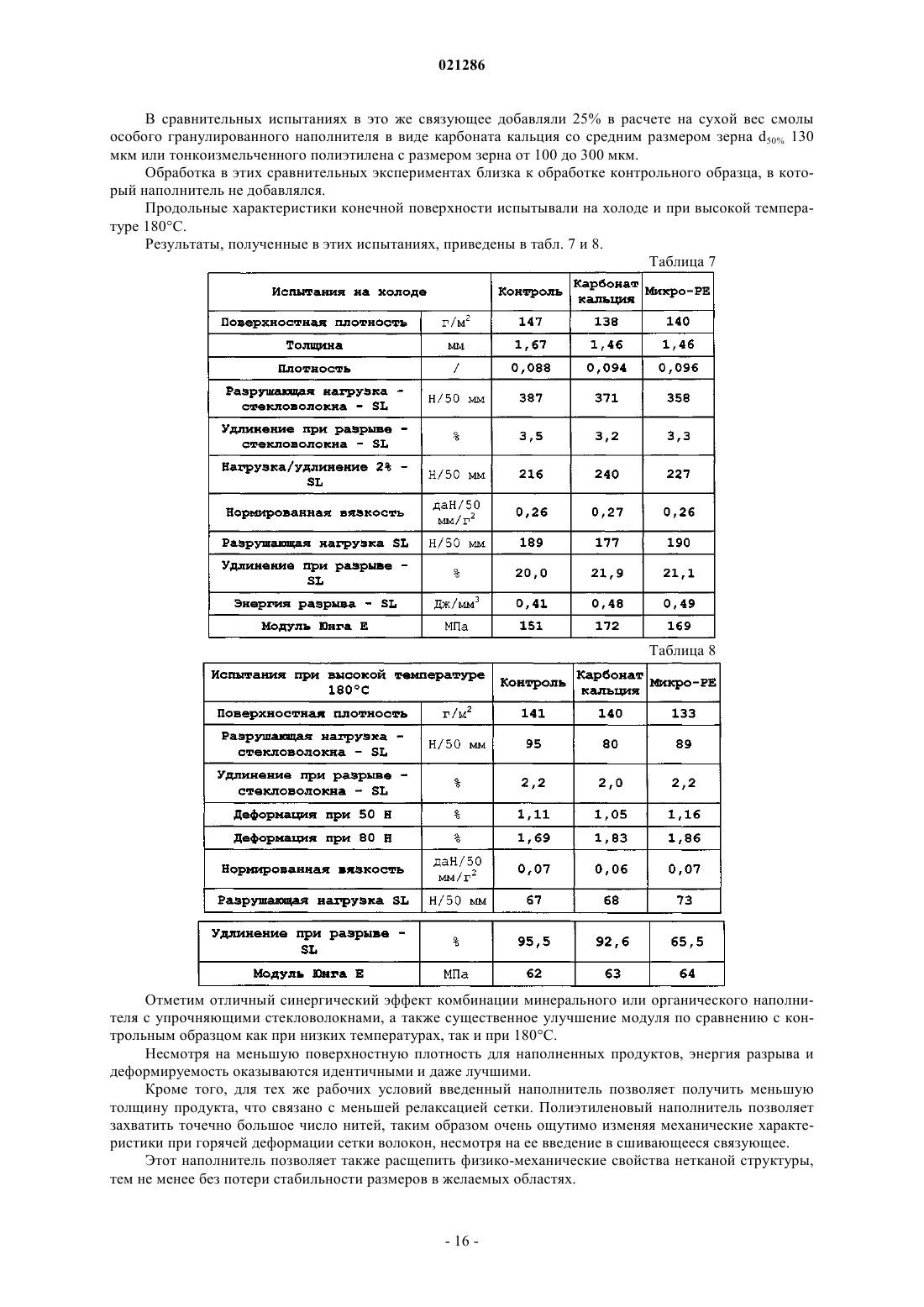

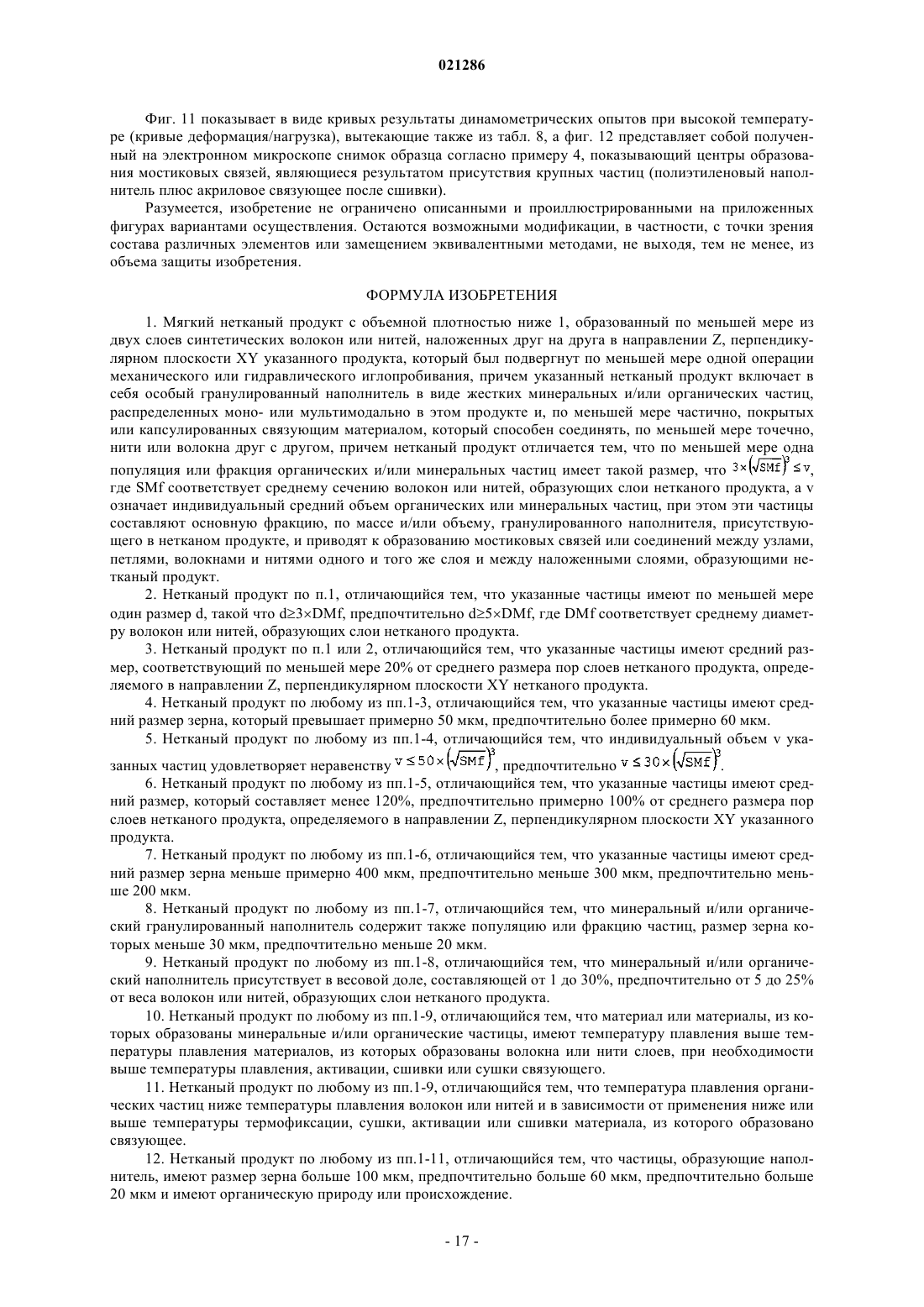

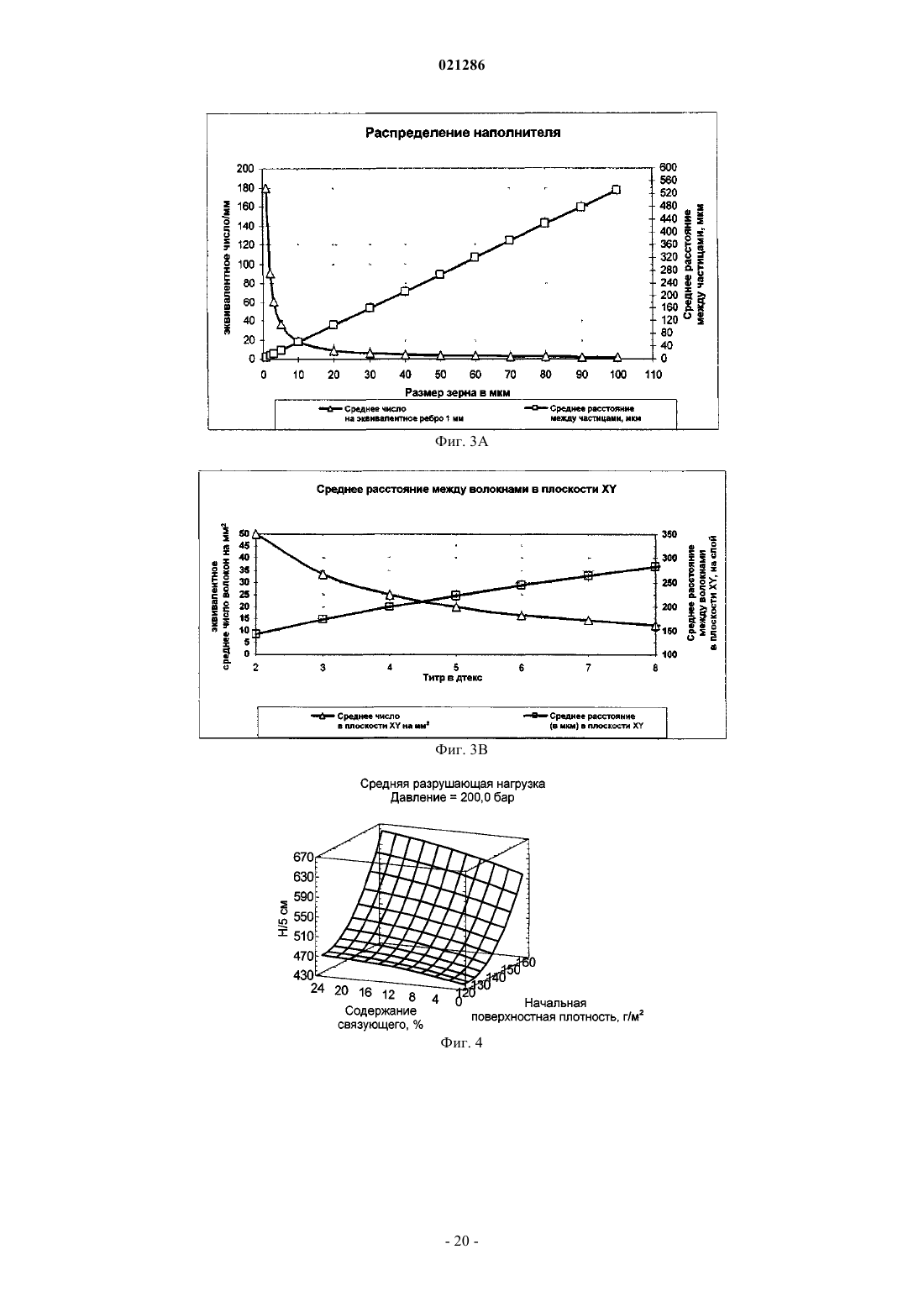

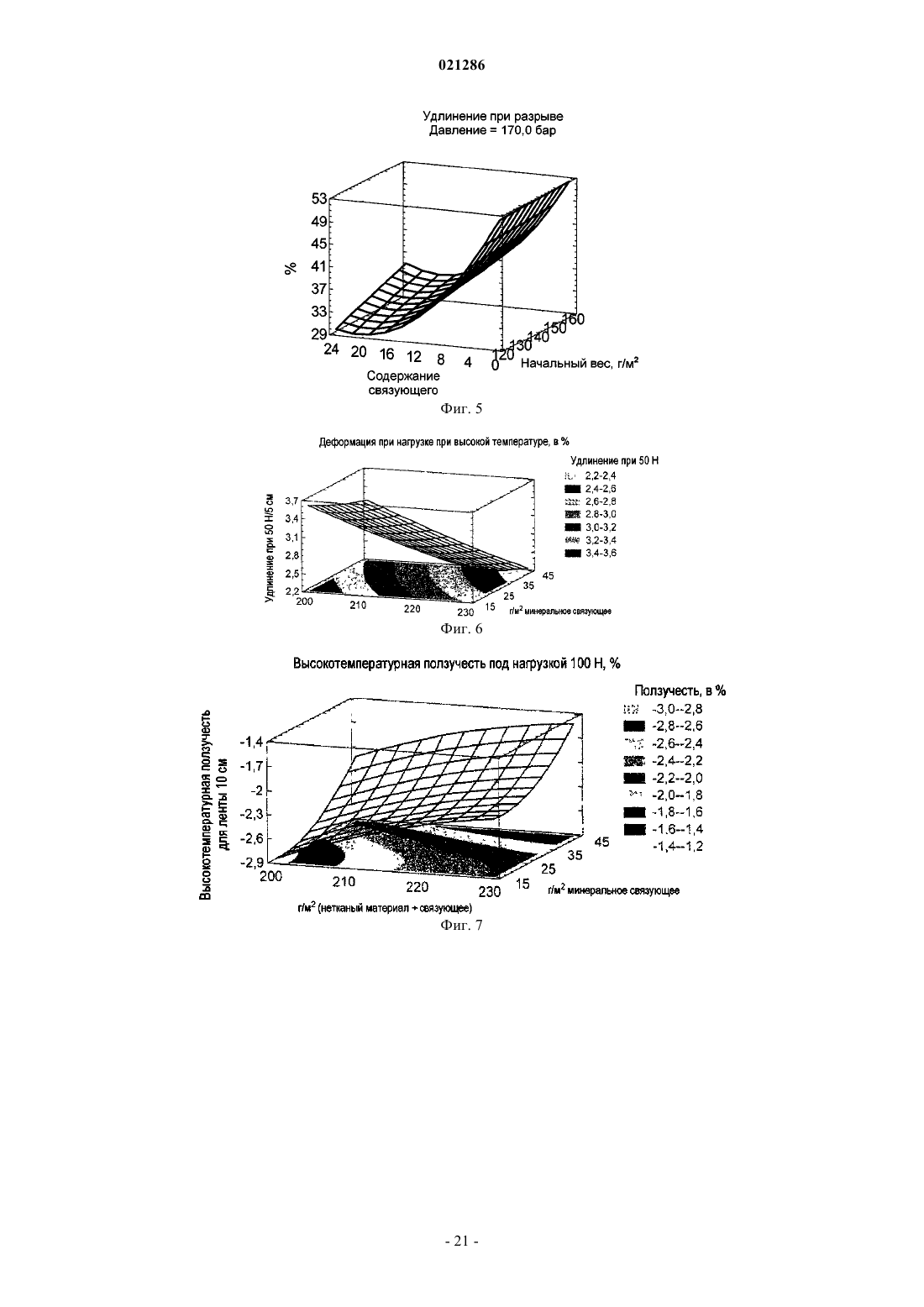

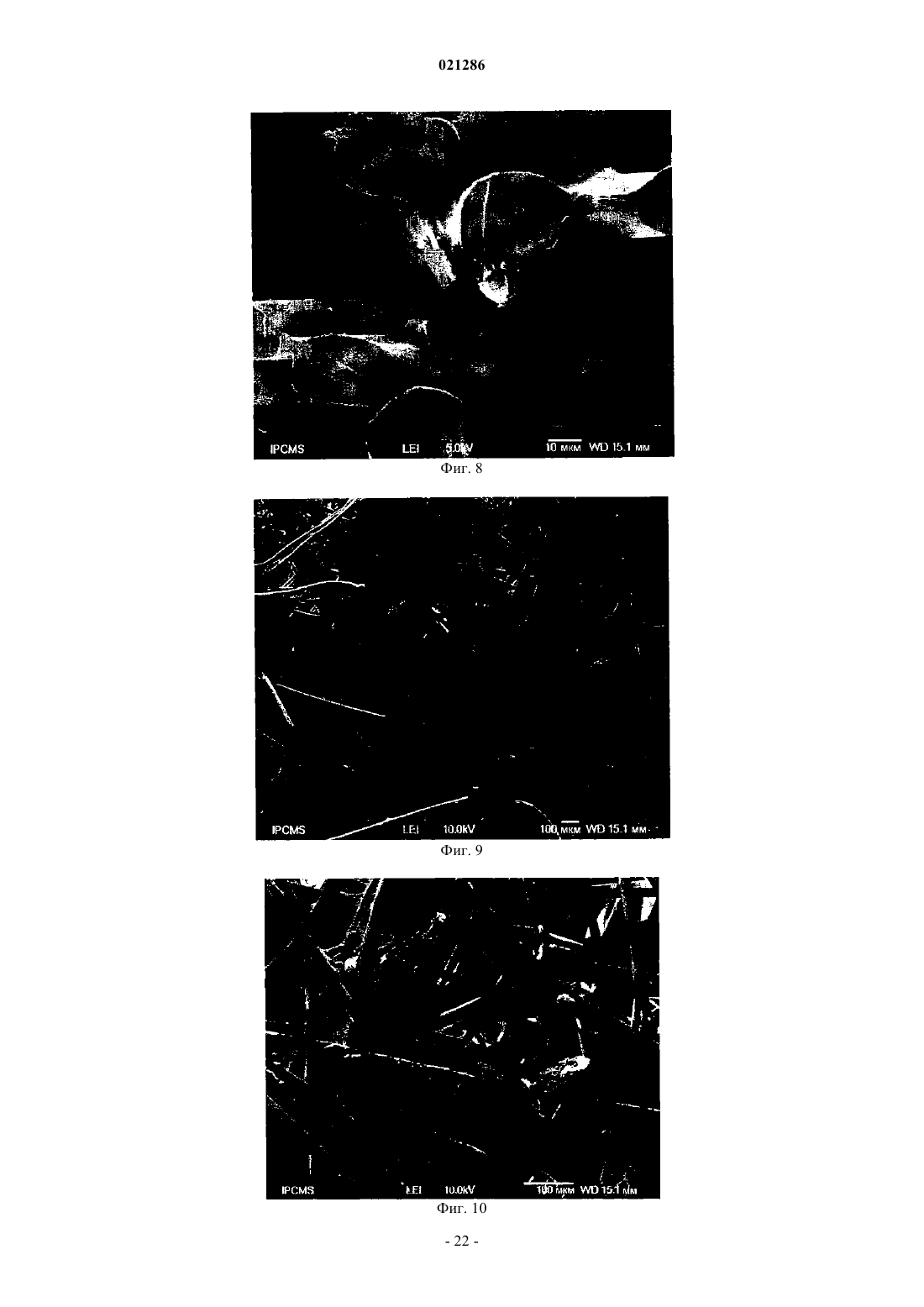

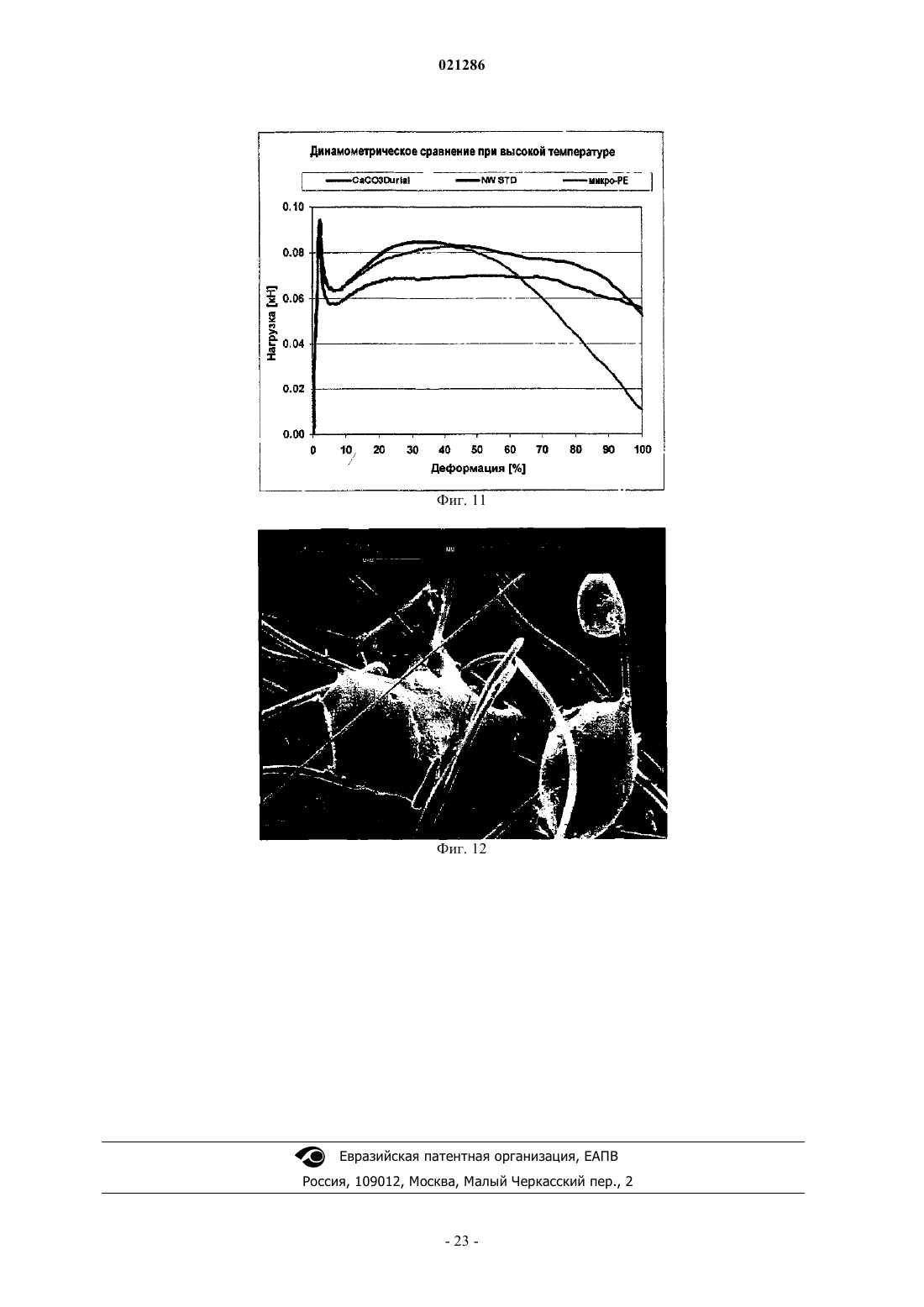

Объектом изобретения является нетканый продукт, содержащий органические и/или минеральные частицы, и способ его получения. Мягкий нетканый продукт с объемной плотностью ниже 1,образованный по меньшей мере из двух слоев синтетических волокон или нитей, наложенных друг на друга в направлении Z, перпендикулярном плоскости XY указанного продукта, который был подвергнут по меньшей мере одной операции механического или гидравлического иглопробивания,причем указанный нетканый продукт включает, кроме того, особый гранулированный наполнитель в виде минеральных и/или органических частиц, распределенных моно- или мультимодально в этом продукте и, по меньшей мере частично, покрытых или капсулированных связующим материалом, который способен соединять, по меньшей мере точечно, нити или волокна друг с другом, причем нетканый продукт отличается тем, что по меньшей мере одна популяция или фракция органических и/или минеральных частиц, называемая "крупными частицами", имеет, где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает индивидуальный средний объем органических или минеральных частиц. Настоящее изобретение относится к области подложек на основе нетканых продуктов из синтетических материалов. Оно относится к мягкому нетканому продукту стабильных размеров, в виде основы или подложки из термопластичных полимеров, состоящей из химически связанных нитей или волокон, а также к способу его получения. В частности, настоящее изобретение направлено на улучшение физических и механических свойств нетканых материалов из непрерывных волокон или нитей, связанных химически, путем применения минерального и/или органического наполнителя, например, объединенного со связующим на стадии пропитки, обмазки или диспергирования и, таким образом, частично или полностью заключенного в смолу после сшивки. Особый минеральный и/или органический наполнитель может состоять из смеси отличающихся по гранулометрическому составу и/или природе фракций, позволяющих одновременно увеличить число связей между слоями сетки волокон, образующей нетканый продукт, и возможно размер точек соединения между нитями или волокнами. В указанной выше области современное развитие по экономическим или экологическим причинам направлено на разработку новых нетканых продуктов либо посредством снижения веса компонентов,либо использованием менее ценных, но более стойких, или возобновляемых продуктов, или продуктов,которые могут быть использованы повторно, или же менее энергоемких продуктов. В то же время стремление снизить стоимость производства побуждает изготовителей ускорять производство, одновременно со все более и более повышенными требованиями. Механические свойства и термическая стойкость нетканых продуктов, применяющихся в качестве несущих основ, становится абсолютно определяющим фактором, что касается их способности к преобразованию при пропитке битумом или при термических обработках в условиях аналогичных ограничений,из-за эффекта термической памяти, а также с точки зрения требований к качеству и долговечности при конечном применении. В настоящее время эти несущие основы часто делают из нетканых материалов плотностью от 80 до 350 г/м 2, которые могут быть связаны и стабилизованы химически в случае гомополимерных подложек или термически в случае использования поверхностей, состоящих из двух полимеров, путем расплавления одного из них. Эти нетканые поверхности или продукты в определенных случаях могут быть усилены волокнами,сетками, пленками или тканями из стекла или синтетических полимеров с очень высокими модулями,прежде их возможного использования в качестве несущих основ, предназначенных для пропитки и промазывания с помощью битумов, модифицированных полимерами, или в качестве других подложек, или прежде чем подвергнуть их преобразованиям в условиях температурных напряжений. Обычно эти поверхности после укладки в слои в соответствии с известными специалисту технологическими способами сухого, мокрого формования или формования из расплава подвергаются спутыванию путем механического иглопробивания или гидравлического связывания, перед их термическим и/или химическим упрочнением, чтобы обеспечить, по меньшей мере частичную, когезию сетки волокон и, таким образом, придать ей основную часть ее сопротивления разрыву. Проводимое позднее химическое или термическое связывание имеет целью придать нетканой поверхности или нетканому продукту размерную стабильность в условиях термомеханических напряжений, которым может подвергаться поверхность или продукт. Возможное дополнительное усиление этих материалов волокнами, сетками или тканями из стекла или полимеров с очень высокими модулями, вводимыми перед механическим, или гидравлическим, или химическим связыванием или в ходе укладки в слои, имеет целью еще больше снизить деформируемость при высокотемпературных напряжениях (при температуре дополнительной обработки или превращения) этих волокнистых структур, стабилизованных таким образом. Действительно, эти слоистые нетканые поверхности или нетканые продукты требуют как в момент укладки, так и с течением времени, большой стабильности размеров. Кроме того, при их получении или превращении они подвергаются одновременно механическим и термическим нагрузкам с интенсивностями намного выше тех, которым они будут подвергаться при использовании или при конечном внедрении. Много типов нетканых продуктов, более или менее удовлетворительно отвечающих указанным выше требованиям, а также способы их получения уже предлагались и известны в данной области. Так, патент FR 8816711 описывает способ получения подложки на основе нетканого материала для плоского изделия с хорошей размерной стабильностью, которая может быть связана химически или термически, имеет вес от 20 до 500 г/м 2 и усилена в продольном направлении непрерывными волокнами,имеющими высокий модуль, предпочтительно выше 50 ГПа. В полученном нетканом продукте разрыв стекловолокон при температуре 180 С происходит при напряжении по меньшей мере 80 Н на 1 м ширины, а низкотемпературный модуль одинаков как в присутствии, так и в отсутствие усиливающих волокон. Стабильность размеров при высокой температуре и деформируемость оказываются, таким образом,ощутимо лучше, чем у стандартных нетканых продуктов. Из документа US 6221973 известна композиция, а также механизм сшивки примерно при 200 С,водного химического связующего для нетканых структур, применяющихся в промышленности изоляционных материалов. Эти связующие представляют собой смеси, состоящие из многоосновной кислоты,содержащей по меньшей мере две карбоксильные группы, многоатомного спирта, содержащего по меньшей мере две гидроксильные группы, и ускорителя. Чтобы отвечать новым международным нормам, полученная в результате смола, образующая связующее, раскрытая в указанном документе US, по существу, не содержит формальдегида. Этой смолой пропитывают нетканую подложку из стекловолокна, предназначенную для получения асфальтовых покрытий. Так как сами стекловолокна нечувствительны к температуре в диапазонах, применяющихся при пропитке битумом, важной функцией связующего в таком случае является обеспечение когезии волокон посредством упрочнения и сцепления точек химического связывания, чтобы предотвратить механическую усадку поверхности, развивая приемлемое сопротивление, причем поверхность предварительно не упрочняли. В отличие от несущих основ, изготовленных из сложного полиэфира, в общем, нетканых продуктов из термопластичных полимеров, стекловолокна или стеклонити, составляющие структуру, описанную в этом документе US, не подвергают структурной модификации, связанной с приложением высоких напряжений и температур, которые могут позднее вызвать остаточную усадочную деформацию в тепловых циклах во время применения. В уровне техники известно много других примеров связующих, позволяющих упрочнить нетканые поверхности, например см. документы US 4076917, ЕР 0583086 и WO 97/31036. Для некоторых новейших областей применения или требований к продуктам (требования рынка) необходимо обеспечить одновременно очень хорошую стабильность размеров в сочетании с увеличением толщины нетканых продуктов. Поскольку технические и экономические ограничения не всегда позволяют повысить поверхностную плотность, приходится снижать плотность продукта, обычно составляющую от 0,15 до 0,3, т.е. примерно 70-80% составляют пустоты, в зависимости от связующего материала. Это повышение толщины при сохранении значений поверхностной плотности, как легко понять,негативно сказывается на количестве, а также на размере областей связывания из-за увеличения расстояния между нитями или волокнами в слоях, уложенных по оси Z, и, следовательно, отрицательно влияет на стабильность и/или модуль рассматриваемого нетканого продукта. Документы US 6299936 и ЕР 1664418 ссылаются на использование свивающих смол, разбавленных водой до 40-95%, возможно с добавлением минеральных наполнителей, таких как бор, силикаты или стекловолокна, с целью получения очень жестких и толстых (более 1 см) продуктов, состоящих из неорганических волокон и применяющихся для изоляции. Эти документы раскрывают также применение в связи с возможным упрочнением непроницаемых несущих основ или в нижних слоях ковров или бумаги. Однако искомые подложки состоят исключительно из стеклянных волокон или нитей, следовательно, они нечувствительны к температуре в рассматриваемых диапазонах. Кроме того, искомые нетканые продукты предварительно не связывают спутыванием посредством гидравлического или механического иглопробивания, что делает сетку значительно более хрупкой. Кроме того, документ US 2009/0048371 описывает получение непроницаемой мембраны, пропитанной битумом на обеих сторонах, основанной на нетканом материале из синтетических или искусственных волокон, которая упрочнена смесью по меньшей мере одного химического связующего и гидроксида алюминия. Сушка и сшивка связующего проводятся предпочтительно при температуре от 190 до 210 С в течение примерно от 0,5 до примерно 5 мин, предпочтительно от 1,3 до 3,0 мин. Весовая доля связующего в расчете на сухое вещество составляет предпочтительно от 15 до 20% (от 0,5 до 30%) от веса нетканого продукта, который нужно скрепить. Гидроксид алюминия вводится в содержании, составляющем от 10 до 100% (сухого вещества) от содержания химического связующего. Размер частиц гидроксида алюминия составляет от 0,5 до 50 мкм, предпочтительно от 0,9 до 5 мкм. Затем слой нетканого материала промазывают или пропитывают битумом для образования мембраны. Этот документ US заявляет повышение разрушающей нагрузки и термостабильности полученной таким образом поверхности. Однако в указанных сравнительных примерах установлено, в частности при использовании 10 частей карбоната кальция или каолина, очень существенное снижение разрушающей нагрузки и усиление деформируемости. В документе BE 858986 описано применение связующего, содержащего смесь полимера, причем связующее находится в виде эмульсии, и инертного наполнителя, предназначенного для повышения механической прочности материи. Поверхность, которую нужно связать, состоит из смеси синтетических,натуральных и/или искусственных волокон и имеет низкую поверхностную плотность, причем когезия и конечные свойства материи обеспечиваются только с помощью этого связующего, закрепляющего волокна, чтобы избежать или снизить выкрашивание. Средняя поверхностная плотность этих поверхностей составляет порядка 25-35 г/м 2, а получение более тяжелых поверхностей обеспечивается наложением и последующим скреплением единичных поверхностей. Наиболее благоприятный уровень прочности, достигаемый в отношении растяжения, хотя и улучшен благодаря применению минерального наполнителя, остается очень низким, примерно от 50 до 80 Н/5 см, в расчете на плотность 100 г/м 2. Для сравнения, значения для нетканого продукта, образующего непроницаемую несущую основу, примерно в 5-10 раз выше, достигая от 250 до 350 Н/5 см при таком же конечном весе. Область применения продуктов, описанных в указанном документе BE, охватывает в основном материалы почти для одноразового применения или предназначенные для термоизоляции. Эти нетканые продукты не годятся для применения в непроницаемых основах или термостабильных подложках из-за низкой когезии, а также низкого уровня получаемых механических свойств. Кроме того, отмечалось, что некоторые наполнители, такие как силикат кальция, приводят к потере прочности нетканого продукта. Настоящее изобретение направлено, в связи с мягким нетканым продуктом с плотностью ниже 1 на основе синтетических материалов и включающего по меньшей мере одно связующее, на улучшение физических и механических свойств этого продукта, повышая, в частности, размер и число точек связывания между волокнами или нитями, относящимися к разным слоям продукта, и предпочтительно также между волокнами или нитями одного и того же слоя. Изобретение также позволяет модулировать, модифицировать или улучшать физические и/или механические свойства и, в частности, характеристики упругости, а также деформируемость при низких и высоких температурах получения подложек из нетканых материалов, в частности, скрепленных сшивающимся химическим связующим. С этой целью объектом изобретения является мягкий нетканый продукт с объемной плотностью ниже 1, образованный по меньшей мере из двух слоев синтетических волокон или нитей, наложенных друг на друга в направлении Z, перпендикулярном плоскости XY указанного продукта, который был подвергнут по меньшей мере одной операции механического или гидравлического иглопробивания, причем указанный нетканый продукт включает, кроме того, особый гранулированный наполнитель в виде минеральных и/или органических частиц, распределенных моно- или мультимодально в этом продукте и,по меньшей мере частично, покрытых оболочкой или капсулированных связующим материалом, который способен соединять, по меньшей мере точечно, нити или волокна друг с другом, причем нетканый продукт отличается тем, что по меньшей мере одна популяция или фракция органических и/или мине, предпочтиральных частиц, называемая "крупными частицами", имеет такой размер, что тельно, где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, и v означает индивидуальный средний объем органических или минеральных частиц. Предпочтительно крупные частицы составляют основную часть, в терминах массы и/или объема,гранулированного наполнителя, присутствующего в нетканом продукте, и обеспечивают образование мостиковых связей или соединений между узлами, петлями, волокнами и нитями одного и того же слоя и между наложенными слоями, образующими нетканый продукт. Согласно одному предпочтительному варианту осуществления изобретения нетканый продукт удовлетворяет по меньшей мере одной из следующих характеристик: крупные частицы имеют по меньшей мере один размер d, такой что d3DMf, предпочтительноd5DMf, где DMf соответствует среднему диаметру волокон или нитей, образующих слои нетканого продукта; крупные частицы имеют средний размер, соответствующий по меньшей мере 20% среднего размера видимых пор слоев нетканого продукта, если смотреть в направлении Z, перпендикулярном плоскостиXY нетканого продукта. В рамках нетканых продуктов, волокна и нити которых имеют величину титра, заключенную в обычном диапазоне, крупные частицы предпочтительно имеют средний размер зерна, превышающий примерно 50 мкм, предпочтительно более примерно 60 мкм. Хотя большой размер крупных частиц выгоден для установления связей и мостиковых связей между волокнами и нитями удаленных слоев, тем не менее, требуется, чтобы эти крупные частицы можно было вводить в волокнистую сетку нетканого продукта и чтобы, кроме того, они не вызывали локального утолщения (из-за деформации слоев или из-за выпячивания). Поэтому нужно, чтобы их размер подходил также для того, чтобы они могли спрятаться в толще нетканого продукта. Авторы изобретения установили, что эти цели достигаются, когда индивидуальный объем v круп, предпочтительно. ных частиц удовлетворяет, кроме того, неравенству Предпочтительно удовлетворяется также по меньшей мере одно из двух следующих условий: крупные частицы имеют средний размер менее примерно 120%, предпочтительно менее примерно 100% среднего размера пор слоев нетканого продукта, видимых, если смотреть в направлении Z, перпендикулярном плоскости XY указанного продукта; крупные частицы имеют средний размер зерна менее примерно 400 мкм, предпочтительно менее примерно 300 мкм, предпочтительно менее примерно 200 мкм. Для улучшения качества и увеличения числа связей между волокнами или нитями одного и того же слоя минеральный и/или органический гранулированный наполнитель содержит также популяцию или фракцию частиц, размер зерна которых ниже 30 мкм, предпочтительно ниже 20 мкм. В соответствии с одним выгодным вариантом осуществления изобретения минеральный и/или органический наполнитель присутствует в весовой доле, составляющей от 1 до 30%, предпочтительно от 5 до 25% от веса волокон или нитей, образующих слои нетканого продукта. В настоящем описании под слоем понимается суперпозиция системы нитей или волокон, ориентированных в плоскости XY и несколько спутанных в этой же плоскости. В случае процесса формования из расплава (непрерывные нити) скорость формования волокон(обычно от 30 до 120 м/с) такова, что нити завесой или в пучках при укладывании в слой "укладываются" сами на себя, более или менее кучно, распределяясь на столе для формирования укладки и образуя таким путем микрослои нетканого материала (микрослои, субслои) в несколько квадратных миллиметров или менее, искомые в настоящем изобретении. В случае сухого или мокрого способа формования волокна, предварительно разделенного, непрерывно откладываются пучками на столе для формирования укладки, образуя таким путем слои микроукладки, какие определены выше. Система формирования слоев необязательно может приводить к наложению нескольких завес или пучков с получением таким способом слоев из этих субслоев нитей или волокон. Это имеет место в процессах с несколькими завесами волокон (непрерывные нити) или в процессах по сухому способу, в которых тонкие полотна накладываются одно на другое. Разумеется, укладки слоев можно получить соединением разных нетканых материалов, предварительно связанных. Образование мостиковых связей по оси Z, упоминаемое здесь, относится без различия к слоям, или субслоям, или микрослоям на их поверхности контакта. Чтобы избежать какого-либо влияния температуры в диапазоне температур, действию которых обычно подвергается нетканый продукт на стадиях его изготовления, обработки или применения, материал или материалы, из которых образованы минеральные и/или органические частицы, имеют температуру плавления выше, чем температура плавления материала или материалов, из которых сделаны волокна или нити слоев, при необходимости ниже температуры плавления, активации, сшивки или сушки связующего. Как вариант и в зависимости от намеченных применений и желаемых свойств нетканого продукта,можно предусмотреть, чтобы температура плавления органических частиц была ниже температуры плавления волокон или нитей и в зависимости от конкретных обстоятельств ниже или выше температуры термофиксации, сушки, активации или сшивки материала, из которого образовано связующее. Согласно дополнительным характеристикам изобретения можно предусмотреть чтобы частицы, образующие наполнитель, имели размер зерна более 100 мкм, предпочтительно более 60 мкм, предпочтительно более 20 мкм и имели органическую природу или происхождение; чтобы часть частиц, образующих минеральный и/или органический наполнитель, состояла из частиц, расширяющихся с температурой. Хотя синтетический материал, образующий волокна или нити, может быть любым при условии, что он способен давать нетканый материал и годен для намеченного применения, непрерывные волокна или нити, образующие слои нетканого продукта, имеют в основе термопластичный полимерный материал,выбранный из группы, состоящей из полипропиленов, сложных полиэфиров, полиамидов, полиэтиленов,а также сополимеров этих разных полимеров и возможных смесей этих разных полимеров и сополимеров. Чтобы повысить структурную когезию нетканого продукта и улучшить его характеристики в искомых диапазонах и для искомых характеристик, можно предусмотреть, чтобы он включал, по выбору на уровне или между двумя или несколькими основными слоями, усиливающие структуры в виде нитей,сеток и/или ткани с повышенными стабилизирующими характеристиками, причем минеральные и/или органические частицы, по меньшей мере частично, окружены или капсулированы связующим, устанавливающим химические связи или приводящим к образованию мостиковых связей между этими усиливающими структурами и нитями или волокнами слоев посредством указанного связующего. В соответствии с предпочтительными вариантами осуществления изобретения можно, кроме того,предусмотреть чтобы материал, из которого образованы минеральные частицы, был выбран из группы, состоящей из карбонатов, силикатов и сульфатов, таких как карбонат кальция, гидроксид магния или алюминия,сульфат бария, глина, каолин, кварц, тальк, и из оксидов и гидроксидов, таких как оксид титана, боксит,гиббсит; чтобы материал, из которого образованы органические частицы, был выбран из группы, состоящей из целлюлозы, волокнистой или гранулированной, такой как древесина, лигнин, из графитов, измельченных до микроразмеров рецикловых термоотверждаемых полимеров, таких как эпоксидная смола и баке-4 021286 лит (фирменное название), измельченных до микроразмеров термопластичных полимеров, таких как PET(полиэтилентерефталат), РВТ (полибутилентерефталат), РР (полипропилен), РЕ (полиэтилен), РА (полиамид), а также их сополимеров; и/или чтобы материал, из которого образовано связующее, был выбран из группы, состоящей из смол с или без формальдегида, жидких смол, в эмульсии или дисперсии на основе акрилата, стиролакрилата,винилацетата, метакрилата, винилакрилата, акриламидов, метилакриламидов, этилвинилацетата, стиролбутадиена, винилового спирта, бутадиенакрилата, полиуретана, силикона, и сшивающих смол на основе фенола, меламина, мочевины, эпоксида, алкила, сложного полиэфира. Объектом настоящего изобретения является также способ получения мягкого нетканого продукта с объемной плотностью меньше 1, образованного по меньшей мере из двух слоев волокон или нитей, наложенных друг на друга в направлении Z, перпендикулярном плоскости XY указанного продукта, который был подвергнут по меньшей мере одной операции механического или гидравлического иглопробивания, причем указанный нетканый продукт включает, кроме того, особый гранулированный наполнитель в виде минеральных и/или органических частиц, распределенных моно- или мультимодально в этом продукте и, по меньшей мере частично, покрытых или капсулированных связующим материалом, который способен соединять, по меньшей мере точечно, нити или волокна друг с другом. Согласно изобретению способ состоит, в частности, в проведении до, одновременно или после введения связующего в и/или между слоями волокон или нитей этапа введения минерального и/или органического гранулированного наполнителя, содержащего по меньшей мере одну популяцию или фракцию органических и/или минеральных частиц, называемую "крупными частицами", имеющих такой индивидуальный размер, что, где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает индивидуальный средний объем органических или минеральных частиц. Предпочтительно крупные частицы, введенные в нетканый продукт, соответствуют частицам, которые описаны выше, причем операция иглопробивания осуществляется перед или после введения гранулированного наполнителя в и между слоями нетканого продукта. В целях увеличения числа или же усиления точек связывания между волокнами или нитями одного и того же слоя предпочтительно предусмотреть, чтобы введенный минеральный и/или органический гранулированный наполнитель содержал также популяцию или фракцию частиц, размер зерна которых менее 30 мкм, предпочтительно менее 20 мкм. Способ состоит во введении минерального и/или органического наполнителя в нетканый продукт в весовой доле, составляющей от 1 до 30%, предпочтительно от 5 до 25% от веса волокон или нитей, образующих слои нетканого продукта. В соответствии с первым вариантом осуществления способа все минеральные и/или органические частицы одновременно вводят в нетканый продукт до или вместе с химическим связующим. В соответствии со вторым вариантом осуществления способа минеральные частицы и органические частицы вводят в нетканый продукт по-разному, причем минеральные частицы вводят после органических частиц. Температура плавления материала или материалов, из которых образованы минеральные и/или органические частицы, может быть, как указывалось ранее, ниже, равной или выше температуры плавления материала или материалов, из которых образованы волокна или нити слоев, при необходимости ниже,равной или выше температуры плавления, активации, сшивки или сушки связующего. В рамках способа по изобретению можно, кроме того, предусмотреть, чтобы частицы с размером зерна более 100 мкм, предпочтительно более 60 мкм, предпочтительно более 20 мкм имели органическую природу или происхождение; часть частиц, образующих минеральный и/или органический наполнитель, состояла из частиц, расширяющихся с температурой; и/или непрерывные волокна или нити, из которых образованы слои нетканого продукта, имели в основе термопластичный полимерный материал, выбранный из группы, состоящей из полипропиленов, сложных полиэфиров, полиамидов, полиэтиленов, а также сополимеров этих разных полимеров и возможных смесей этих разных полимеров и сополимеров. Наконец, чтобы предотвратить седиментацию или агломерацию минеральных и/или органических частиц, способ может включать в себя применение тиксотропного агента или диспергатора в случае введения гранулированного наполнителя и связующего пропиткой, когда плотность частиц примерно на 30%, предпочтительно примерно на 20% выше плотности связующего. Наконец, можно также предусмотреть введение в нетканый продукт, по выбору, на уровне или между двумя или несколькими образующими слоями усиливающих структур в виде нитей, сеток и/или тканей с повышенными характеристиками стабилизации, причем минеральные и/или органические частицы,по меньшей мере частично, окружены или капсулированы связующим, устанавливающим жесткие связи или приводящим к образованию мостиковых связей между этими усиливающими структурами и нитями или волокнами слоев посредством указанного связующего. Изобретение станет более понятным благодаря следующему описанию, которое относится к предпочтительным вариантам осуществления, приводимым в качестве неограничивающих примеров. В способе получения нетканого продукта согласно изобретению в части применяются операции,известные специалисту. Так, слои волокон или нитей нетканого продукта получены способом, который сам по себе известен, либо из расплава, либо мокрым способом. Как бы ни был осуществлен указанный выше способ, ориентация волокон в слоях оказывается распределенной в основном в плоскости XY. Более глубоких связей по оси Z, разумеется, почти не имеется. Способы спутывания, такие как механическое иглопробивание или гидравлическое связывание, позволяют частично ориентировать волокна или нити, изначально расположенные в плоских слоях, в направлении толщины продукта. Гладкое или точечное каландрование, а также лощение путем пропускания горячего воздуха также позволяют термомеханическую фиксацию этой системы в результате частичного и точечного расплавления полимера. Без этого типа связывания нетканых материалов не получить практически никакой механической прочности. В случае спутывания путем иглопробивания обычно практикуемое число перфораций составляет,как правило, от 20 до 150 перфораций/см 2, обычно от 25 до 70 перфораций/см 2. Такая пропорция перфораций позволяет получить максимум связей или узлов волокон по оси Z на каждый 1-2 мм, однако при условии, что две разные иглы не пробивают одно и то же место, что бывает относительно часто. Что касается когезии в результате химического связывания системы волокон, то она возникает в точках пересечения волокон или нитей, но встречается главным образом в местах скопления нескольких нитей, пересекающихся в разных плоскостях XY наложенных друг на друга слоев в толще продукта (суперпозиция в направлении Z). Только пересекающиеся волокна или нити или пересекающиеся пучки волокон или нитей вносят вклад в связывание. Параллельные нити, которые соединены между собой, или свободные монофиламентарные части сетки используют смолу путем окутывания типа ядро/оболочка, что не способствует,однако, существенному упрочнению системы. Что касается соединения по оси Z, оно осуществляется путем склеивания этих пластов или слоев друг с другом в соответствующих точках пересечения, когда они находятся в контакте. Увеличение толщины нетканого продукта при сохранении поверхностной плотности обязательно влечет уменьшение числа точек связывания между слоями или пластами и, стало быть, уменьшение структурной когезии и ухудшение физических и механических свойств указанного продукта. Целью изобретения является, в частности, исправление этого недостатка, при этом предлагается введение минерального и/или органического наполнителя, содержащего, в частности, крупные частицы,отвечающие одному или нескольким размерным критериям, определенным выше. Введение гранулированного наполнителя может быть проведено разными способами и на разных этапах получения нетканого продукта, в частности в зависимости от типа и способа введения связующего. Предпочтительно введение наполнителя может проводиться одновременно с введением связующего путем пропитки. Кроме того, гранулированный наполнитель может содержать разные гранулометрические популяции или фракции в зависимости от желаемых особых дополнительных свойств. Добавление минерального или органического наполнителя в связующую смолу (предназначенную для пропитки слоев нетканого материала) в виде смеси по меньшей мере двух средних гранулометрических составов позволяет искусственно увеличить размер, а также, самое главное, число точек связывания. Использование зерен размерами, которые примерно от 3 до 10 раз превышают диаметр волокон или нитей, обычно применяющихся в нетканых материалах (15-30 мкм), т.е. размерами от 50 до 150 мкм для минерального или органического наполнителя, позволяет увеличить число потенциальных точек связывания, обеспечивая образование дополнительных мостиковых связей по оси Z. Зерна малого размера с эквивалентным диаметром от 0,5 до 20 мкм естественным образом статистически увеличивают размер или массу имеющихся точек связывания. В частности, для зерен самого малого размера использование диспергатора предотвращает повторное слипание частиц и поэтому положительно сказывается на улучшении высокотемпературных модулей образованных так поверхностей или продуктов. В зависимости от плотности минерального наполнителя, необходимо, когда размер зерна становится выше 30-50 мкм, использовать тиксотропный загущающий агент, который предотвращает осаждение и обеспечивает идеальное распределение этого наполнителя в химическом связующем, а позднее в матрице нетканого материала. Этот предотвращающий осаждение агент обычно не требуется, когда наполнитель имеет органическое происхождение, из-за его намного более низкой плотности (составляющей от 0,8 до 1,4). Для зерен очень больших размеров (в частности, более 100 мкм) предпочтительно использовать органические наполнители. Равным образом и в рамках стремления увеличить толщину продукта при постоянной поверхност-6 021286 ной плотности может оказаться интересным использование, например, микросфер, расширяющихся при повышении температуры (см., например, документ WO 2006/068574). Однако их применение может осуществляться за счет потери стабильности размеров, или увеличения удлинения, или снижения модуля как при низких, так и при высоких температурах. Действительно, расстояния между узлами связывания по оси Z увеличиваются, тем более снижая число точек когезии и связывания. Решение согласно изобретению с жестким минеральным или органическим наполнителем, создающим мостиковые связи по оси Z, позволяет сохранить или уменьшить уровень деформируемости при высоких температурах путем компенсации потерянных точек связывания и даже улучшить этот уровень,в зависимости от введенной доли и желаемого диапазона мягкости. Когда стремятся к ощутимому повышению поверхностной плотности, может оказаться выгодным использование органических наполнителей с плотностью, в два-три раза меньшей, чем плотность минерального наполнителя. Эти органические наполнители можно легко получить микроизмельчением таких полимеров, как сложный полиэфир, полипропилен или полиамид, или любых термопластичных или термоотверждаемых полимеров. Измельчение полимерных бутылок или выделение мелких фракций после промывки и формование в чешуйки для повторного использования в этих процессах позволяют экономически выгодно иметь сопоставимые материалы с плотностью, очень близкой к плотности полимера,образующего нетканый материал. По сравнению со спутыванием путем иглопробивания, которое позволяет ориентировать и создавать новые точки пересечения и спутывания, отстоящие на 1-2 мм по оси Z с 30-70 перфорациями/см 2,введение 5 г/м 2 наполнителя с размером зерна 40-60 мкм (т.е. в 2-3 раза превышающего диаметр нитей) дает от 500 до 6000 дополнительных потенциальных точек связывания, в зависимости от плотности наполнителя, т.е. от 10 до 60 точек на 1 мм 2 продукта. Такие условия позволяют при необходимости уменьшить число перфораций в результате иглопробивания (этот критерий часто соответствует ограничению производительности из-за ограничений скорости ударов в этой технологии). Фиг. 1 представляет собой полученный на электронном микроскопе снимок, иллюстрирующий спутывание нетканого материала посредством иглопробивания. Химическое связывание нетканых материалов сшивающими смолами обычно практикуется с долей связующего в расчете на сухое вещество в интервале от 15 до 30% от веса нетканого материала. Часть этого связующего не вносит вклада в когезию и стабильность продукта, так как оно также окружает оболочкой свободные нити или пучки параллельных нитей между узлами связывания. Можно оценить, что от 30 до 50% введенной так смолы оказывается неэффективной с точки зрения некоторых искомых механических свойств, таких как сопротивление разрыву или модули при низких и высоких температурах. Фиг. 2 показывает полученный на электронном микроскопе снимок нетканого материала в разрезе,который имеет вид пластов как иллюстрацию примера распределения связующего. Использование наполнителя, подходящего по размерам, природе и, возможно, по форме, плотности,особым свойствам, позволяет повысить коэффициент полезного действия, уменьшая долю связующего или усиливая упрочняющее действие из-за лучшего синергизма с введенными подложками или благодаря большему числу точек закрепления. Приведенные таблицы иллюстрируют в связи с кривыми на фиг. 3 А (дисперсия наполнителя) и на фиг. 3 В (среднее расстояние между нитями) моделирование идеализированного распределения минерального наполнителя с разными размерами зерен, для содержания 15 г наполнителя на 1 м 2 и для плотности минеральных частиц 2,2 (объемная плотность). Следующие примеры 1-4 иллюстрируют разные варианты осуществления нетканого продукта согласно уровню техники (пример 1) и согласно изобретению (примеры 2-4). Пример 1 (без гранулированного наполнителя). Поверхность из непрерывных полиэфирных нитей 6,0 дтекс готовили с двумя уровнями поверхностной плотности, 125 и 155 г/м 2, следуя технологии, называемой "спанбонд". Поверхность усиливали стекловолокнами 68 текс, введенными в центр укладки, в соответствии со способом, описанным в документе FR 8816711. Затем эти поверхности соединяли гидравлически со скоростью 20 м/мин, из расчета один раз на сторону, при четырех разных уровнях давления от 130 до 210 бар, используя сопла диаметром 130 мкм,причем расстояние между отверстиями составляло 0,8 мм. Эти опыты пронумерованы с E1 по E8 в табл. 2. Затем эти поверхности брали и методом полного погружения пропитывали связующим, состоящим из 88% акриловой смолы и 12% меламина, разбавленным до 70%, при скорости 12 м/мин. Связующее сушили, потом сшивали последовательно при температуре 215 С на первом барабане и при 135 С на втором барабане. Степень впитывания подбиралась таким образом, чтобы она теоретически варьировалась в диапазоне от 12 до 24% сухого вещества от веса нетканого материала (эти опыты пронумерованы с E1.1 по Результаты по разным свойствам были промоделированы полиномами второй степени, чтобы их можно было ощутимо представить. Оказалось, что при содержании связующей смолы выше 14-16% механические свойства нетканого материала практически больше не изменяются, что выявляет очень низкую эффективность смолы, тем не менее необходимой для обеспечения достаточной когезии в точке соединения/пересечения нескольких нитей сетки полиэфирных нитей. Оказывается, что около 50% смолы служат главным образом для покрытия нитей вне узлов/пересечений сетки. Таким образом, увеличение этих узлов позволяет либо минимизировать содержание смолы, либо улучшить механические свойства,либо расцепить свойства нетканого материала в том, что касается степени впитывания. Чуть более существенный вклад содержания смолы выявляется для более высоких поверхностных плотностей из-за увеличения этих точек пересечения. Когезия с усиливающими стекловолокнами остается низкой, согласно наблюдениям в электронный микроскоп. Фиг. 4 и 5 иллюстрируют соответственно сопротивление растяжению (фиг. 4) и модуль растяжения(фиг. 5). Пример 2 (с гранулированным наполнителем). Поверхность из непрерывных полиэфирных нитей 7,0 дтекс готовили согласно способу "спанбонд" без усиления подложками с очень высокими модулями. Используемым полимером был PET, на 100% состоящий из вторсырья типа "bottle flakes" (чешуйки рецикловых пластиковых бутылок) сорта Q5. Эти поверхности связывали механически путем иглопробивания из расчета: 50 перфораций/см 2; глубина проникания 12 мм; использование иглы 151838 типа "regular barb" (регулярные иглы) с последующей термофиксацией при 210 С, начиная с нагретого каландра, затем пропитывали, используя разные смеси карбоната кальция и того же акрилового связующего, как в примере 1, все это при скорости 40 м/мин. Связующее сушили, затем сшивали при температуре 217 С на барабанной сушилке диаметром 3,6 м, через которую пропускается воздух. Степень впитывания подбиралась теоретически к уровню, варьирующемуся от 21 до 27% сухого вещества от веса нетканого материала. Эти эксперименты пронумерованы числами с 1 по 6 в табл. 3 и 4. Карбонат кальция находится в виде жидкой взвеси ("суспензии") Omyalite 60 с d50%, равным 1,5 мкм. Механические свойства были промоделированы полиномом второго порядка на основе соответственно массы в г/м 2 системы "нетканый материал+смола" и дополнительного внесения наполнителя СаСО 3. Разрушающая нагрузка оказалась малочувствительной к упрочнению минеральным наполнителем,но чувствительной к массе "нетканый материал+смола". Напротив, отметим заметное улучшение усадки при напряжении в поперечном направлении. Этот механизм объясняется главным образом усилением, а также увеличением размера центров связывания, которые способствуют уменьшению деформируемости из-за внесения массы минерального наполнителя без внесения тем самым дополнительных точек когезии из-за очень малого размера введенных частиц, в 10-15 раз меньшего, чем диаметр нитей. Это подтверждается также для деформации на холоде при 50 Н. Степень впитывания смолы можно значительно уменьшить, не влияя ощутимо на механические свойства и высокотемпературную деформируемость полученной так поверхности. Фиг. 6 и 7 показывают кривые удлинения при 50 Н (фиг. 6) и ползучести (фиг. 7) нетканых продуктов, полученных согласно примеру 2, а фиг. 8 является снимком сечения нетканого продукта согласно примеру 2. Пример 3. Поверхность непрерывных полиэфирных нитей 7,0 дтекс готовили в тех же условиях, что и в примере 2, исходя каждый раз из полимера PET, состоящего на 100% из вторсырья "bottle flackes" (чешуйки рецикловых бутылок) сорта Q5. Сцепление путем иглопробивания, а также термофиксация и условия пропитки и сушки/сшивки остаются близкими к предыдущему примеру. Исходная поверхностная плотность нетканого материала равна 195 г/м 2. Степень впитывания подбиралась теоретически к уровню, варьирующемуся от 21 до 27% сухого вещества от веса нетканого материала. Эти опыты имеют номера с 1 по 4 в табл. 5 и 6. Инертный наполнитель, вводившийся в соответствии с опытом, состоит из смесей частиц, задаваемых как указано. Карбонат кальция представляет собой жидкую взвесь (суспензию) Omyalite 60 с d50%, равным 1,5 мкм, и Durcal 130 с d50%, равным 170 мкм. Наполнитель из полиэфирных частиц получают выделением мелкой просеянной фракции "bottleflakes" (чешуйки рецикловых бутылок), имеющих диапазон гранулометрических размеров от 2 до 400 мкм. Чтобы предотвратить осаждение минерального наполнителя с частицами большого размера, вводится суспендирующий тиксотропный агент на уровне 0,5% (сухого вещества) от доли акриловой смолы. Твердые мелкие фракции полиэфира предварительно промывали и сушили в присутствии поверхностно-активного вещества, что позволяет предотвратить их повторную агломерацию в связующем. Таблица 5 Таблица 6 Динамометрические испытания при высокой температуре 200 С,приведенные к 230 г/м 2 Оказалось, что введение минерального или полимерного наполнителя позволяет снизить степень впитывания смолы при сохранении или улучшении механических свойств или стабильности размеров. Смесь двух размеров зерен оказалась лучшей в отношении разрушающей нагрузки, чем при использовании единственной популяции с низким размером зерна, а также по сравнению с продуктом без наполнителя, при том что уровень смолы был существенно меньше. Образование мостиковых связей из крупных частиц в плоскостях XY и Z позволяет расцепить часто желаемые характеристики стабильности и повышенную толщину. Фиг. 9 и 10 представляют собой снимки, полученные на электронном микроскопе, с разными увеличениями, иллюстрирующие образование мостиковых связей, полученное с крупными частицам, и относительный размер этих последних по сравнению с размером нитей и пор нетканого материала. Пример 4. Поверхности нетканых материалов, состоящих из коротких полиэфирных волокон 6,5 дтекс с поверхностными плотностями порядка 110 и 120 г/м 2, были приготовлены согласно сухому способу. Их упрочняли стекловолокнами 68 текс, введенными в центр укладки, согласно способам, описанным в документе FR 8816711. Затем было взято несколько образцов этих поверхностей и пропитано полным погружением, используя связующее в водном растворе концентрацией 77,5%, состоящее из 70% акриловой смолы и 30% меламина, при скорости 2,5 м/мин. Связующее сушили, затем сшивали в печи при температуре 215 С в течение 3 мин. Степень впитывания устанавливали так, чтобы она теоретически составляла от 22 до 24% сухого вещества от начального веса нетканого материала. Отжим проводится отжимным валком при усилии прижима 3,5 бар для всех экспериментов. В сравнительных испытаниях в это же связующее добавляли 25% в расчете на сухой вес смолы особого гранулированного наполнителя в виде карбоната кальция со средним размером зерна d50% 130 мкм или тонкоизмельченного полиэтилена с размером зерна от 100 до 300 мкм. Обработка в этих сравнительных экспериментах близка к обработке контрольного образца, в который наполнитель не добавлялся. Продольные характеристики конечной поверхности испытывали на холоде и при высокой температуре 180 С. Результаты, полученные в этих испытаниях, приведены в табл. 7 и 8. Таблица 7 Отметим отличный синергический эффект комбинации минерального или органического наполнителя с упрочняющими стекловолокнами, а также существенное улучшение модуля по сравнению с контрольным образцом как при низких температурах, так и при 180 С. Несмотря на меньшую поверхностную плотность для наполненных продуктов, энергия разрыва и деформируемость оказываются идентичными и даже лучшими. Кроме того, для тех же рабочих условий введенный наполнитель позволяет получить меньшую толщину продукта, что связано с меньшей релаксацией сетки. Полиэтиленовый наполнитель позволяет захватить точечно большое число нитей, таким образом очень ощутимо изменяя механические характеристики при горячей деформации сетки волокон, несмотря на ее введение в сшивающееся связующее. Этот наполнитель позволяет также расщепить физико-механические свойства нетканой структуры,тем не менее без потери стабильности размеров в желаемых областях. Фиг. 11 показывает в виде кривых результаты динамометрических опытов при высокой температуре (кривые деформация/нагрузка), вытекающие также из табл. 8, а фиг. 12 представляет собой полученный на электронном микроскопе снимок образца согласно примеру 4, показывающий центры образования мостиковых связей, являющиеся результатом присутствия крупных частиц (полиэтиленовый наполнитель плюс акриловое связующее после сшивки). Разумеется, изобретение не ограничено описанными и проиллюстрированными на приложенных фигурах вариантами осуществления. Остаются возможными модификации, в частности, с точки зрения состава различных элементов или замещением эквивалентными методами, не выходя, тем не менее, из объема защиты изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Мягкий нетканый продукт с объемной плотностью ниже 1, образованный по меньшей мере из двух слоев синтетических волокон или нитей, наложенных друг на друга в направлении Z, перпендикулярном плоскости XY указанного продукта, который был подвергнут по меньшей мере одной операции механического или гидравлического иглопробивания, причем указанный нетканый продукт включает в себя особый гранулированный наполнитель в виде жестких минеральных и/или органических частиц,распределенных моно- или мультимодально в этом продукте и, по меньшей мере частично, покрытых или капсулированных связующим материалом, который способен соединять, по меньшей мере точечно,нити или волокна друг с другом, причем нетканый продукт отличается тем, что по меньшей мере одна популяция или фракция органических и/или минеральных частиц имеет такой размер, что,где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает индивидуальный средний объем органических или минеральных частиц, при этом эти частицы составляют основную фракцию, по массе и/или объему, гранулированного наполнителя, присутствующего в нетканом продукте, и приводят к образованию мостиковых связей или соединений между узлами,петлями, волокнами и нитями одного и того же слоя и между наложенными слоями, образующими нетканый продукт. 2. Нетканый продукт по п.1, отличающийся тем, что указанные частицы имеют по меньшей мере один размер d, такой что d3DMf, предпочтительно d5DMf, где DMf соответствует среднему диаметру волокон или нитей, образующих слои нетканого продукта. 3. Нетканый продукт по п.1 или 2, отличающийся тем, что указанные частицы имеют средний размер, соответствующий по меньшей мере 20% от среднего размера пор слоев нетканого продукта, определяемого в направлении Z, перпендикулярном плоскости XY нетканого продукта. 4. Нетканый продукт по любому из пп.1-3, отличающийся тем, что указанные частицы имеют средний размер зерна, который превышает примерно 50 мкм, предпочтительно более примерно 60 мкм. 5. Нетканый продукт по любому из пп.1-4, отличающийся тем, что индивидуальный объем v ука, предпочтительно. занных частиц удовлетворяет неравенству 6. Нетканый продукт по любому из пп.1-5, отличающийся тем, что указанные частицы имеют средний размер, который составляет менее 120%, предпочтительно примерно 100% от среднего размера пор слоев нетканого продукта, определяемого в направлении Z, перпендикулярном плоскости XY указанного продукта. 7. Нетканый продукт по любому из пп.1-6, отличающийся тем, что указанные частицы имеют средний размер зерна меньше примерно 400 мкм, предпочтительно меньше 300 мкм, предпочтительно меньше 200 мкм. 8. Нетканый продукт по любому из пп.1-7, отличающийся тем, что минеральный и/или органический гранулированный наполнитель содержит также популяцию или фракцию частиц, размер зерна которых меньше 30 мкм, предпочтительно меньше 20 мкм. 9. Нетканый продукт по любому из пп.1-8, отличающийся тем, что минеральный и/или органический наполнитель присутствует в весовой доле, составляющей от 1 до 30%, предпочтительно от 5 до 25% от веса волокон или нитей, образующих слои нетканого продукта. 10. Нетканый продукт по любому из пп.1-9, отличающийся тем, что материал или материалы, из которых образованы минеральные и/или органические частицы, имеют температуру плавления выше температуры плавления материалов, из которых образованы волокна или нити слоев, при необходимости выше температуры плавления, активации, сшивки или сушки связующего. 11. Нетканый продукт по любому из пп.1-9, отличающийся тем, что температура плавления органических частиц ниже температуры плавления волокон или нитей и в зависимости от применения ниже или выше температуры термофиксации, сушки, активации или сшивки материала, из которого образовано связующее. 12. Нетканый продукт по любому из пп.1-11, отличающийся тем, что частицы, образующие наполнитель, имеют размер зерна больше 100 мкм, предпочтительно больше 60 мкм, предпочтительно больше 20 мкм и имеют органическую природу или происхождение. 13. Нетканый продукт по любому из пп.1-12, отличающийся тем, что часть частиц, образующих минеральный и/или органический наполнитель, состоит из частиц с положительным коэффициентом температурного расширения. 14. Нетканый продукт по любому из пп.1-9, отличающийся тем, что непрерывные волокна или нити, образующие слои нетканого продукта, имеют в основе термопластичный полимерный материал, выбранный из группы, состоящей из полипропиленов, сложных полиэфиров, полиамидов, полиэтиленов, а также сополимеров этих разных полимеров и возможных смесей этих разных полимеров и сополимеров. 15. Нетканый продукт по любому из пп.1-14, отличающийся тем, что он содержит, в слое или между двумя или несколькими основными слоями, усиливающие структуры в виде нитей, сеток и/или тканей с улучшенными характеристиками устойчивости и минеральные и/или органические частицы, по меньшей мере частично, окружены или капсулированы связующим, устанавливающим жесткие связи или осуществляющим образование мостиковых связей между этими усиливающими структурами и нитями или волокнами слоев посредством указанного связующего. 16. Нетканый продукт по любому из пп.1-15, отличающийся тем, что материал, из которого образованы минеральные частицы, выбран из группы, состоящей из карбонатов, силикатов и сульфатов, таких как карбонат кальция, гидроксид магния или алюминия, сульфат бария, глина, каолин, кварц, тальк, и из оксидов и гидроксидов, таких как оксид титана, боксит, гиббсит. 17. Нетканый продукт по любому из пп.1-16, отличающийся тем, что материал, из которого образованы органические частицы, выбран из группы, состоящей из целлюлозы, волокнистой или гранулированной, такой как древесина, лигнин, из графитов, измельченных до микроразмеров рецикловых термоотверждаемых полимеров, таких как эпоксид и бакелит (фирменное название), измельченных до микроразмеров термопластичных полимеров, таких как PET (полиэтилентерефталат), PBT (полибутилентерефталат), PP (полипропилен), PE (полиэтилен), PA (полиамид), а также их сополимеры. 18. Нетканый продукт по любому из пп.1-17, отличающийся тем, что материал, из которого образовано связующее, выбран из группы, состоящей из смол с или без формальдегида, жидких смол, в эмульсии или дисперсии на основе акрилата, стиролакрилата, винилацетата, метакрилата, винилакрилата, акриламидов, метилакриламидов, этилвинилацетата, стиролбутадиена, винилового спирта, бутадиенакрилата, полиуретана, силикона, сшивающих смол на основе фенола, меламина, мочевины, эпоксидной смолы, алкида, сложного полиэфира. 19. Нетканый продукт по любому из пп.1-17, отличающийся тем, что включает наполнитель, который содержит по меньшей мере одну популяцию или фракцию органических и/или минеральных частиц,называемую "крупными частицами", которая имеет размер, где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает индивидуальный средний объем органических или минеральных частиц. 20. Способ получения мягкого нетканого продукта с объемной плотностью ниже 1 и образованного по меньшей мере из двух слоев волокон или нитей, наложенных друг на друга в направлении Z, перпендикулярном плоскости XY указанного продукта, который был подвергнут по меньшей мере одной операции механического или гидравлического иглопробивания, причем указанный нетканый продукт содержит, кроме того, гранулированный наполнитель в виде минеральных и/или органических частиц, распределенных моно- или мультимодально в этом продукте и, по меньшей мере частично, окруженных или капсулированных связующим материалом, способным соединять, по меньшей мере точечно, нити или волокна друг с другом, отличающийся тем, что он состоит из этапа введения до, одновременно или после введения связующего в и/или между слоями волокон или нитей минерального и/или органического гранулированного наполнителя, содержащего по меньшей мере одну популяцию или фракцию жестких органических и/или минеральных частиц, имеющих такой индивидуальный объем, что, где SMf соответствует среднему сечению волокон или нитей, образующих слои нетканого продукта, a v означает средний объем отдельной органической или минеральной частицы, при этом крупные частицы составляют основную фракцию по массе и/или объему гранулированного наполнителя, присутствующего в нетканом продукте, и приводят к образованию мостиковых связей или соединений между узлами, петлями, волокнами и нитями одного и того же слоя и между наложенными слоями, образующими нетканый продукт. 21. Способ по п.20, отличающийся тем, что частицы, введенные в нетканый продукт, соответствуют по размеру частицам по любому из пп.1-7, причем операция иглопробивания проводится до или после введения гранулированного наполнителя в и между слоями нетканого продукта. 22. Способ по любому из пп.20 и 21, отличающийся тем, что введенный минеральный и/или органический гранулированный наполнитель содержит также популяцию или фракцию частиц, размер зерна которых ниже 30 мкм, предпочтительно ниже 20 мкм. 23. Способ по любому из пп.20-22, отличающийся тем, что он состоит во введении минерального и/или органического наполнителя в нетканый продукт в весовой доле, составляющей от 1 до 30%, предпочтительно от 5 до 25% от веса волокон или нитей, образующих слои нетканого продукта. 24. Способ по любому из пп.20-23, отличающийся тем, что совокупность минеральных и/или орга- 18021286 нических частиц вводится одновременно в нетканый продукт раньше или одновременно с химическим связующим. 25. Способ по любому из пп.20-24, отличающийся тем, что минеральные частицы вводятся позже органических частиц. 26. Способ по любому из пп.20-25, отличающийся тем, что материал или материалы, из которых образованы минеральные и/или органические частицы, имеют температуру плавления выше температуры плавления материалов, из которых образованы волокна или нити слоев, при необходимости выше температуры плавления, активации, сшивки или сушки связующего. 27. Способ по любому из пп.20-25, отличающийся тем, что температура плавления органических частиц ниже температуры плавления волокон или нитей и в зависимости от применения ниже или выше температуры термофиксации, сушки, активации или сшивки материала, из которого образовано связующее. 28. Способ по любому из пп.20-27, отличающийся тем, что частицы, имеющие размер зерна больше 100 мкм, имеют органическую природу, причем часть частиц, образующих минеральный и/или органический наполнитель, состоит из частиц с положительным коэффициентом температурного расширения,при этом непрерывные волокна или нити, образующие слои нетканого продукта, имеют в основе термопластичный полимерный материал, выбранный из группы, состоящей из полипропиленов, сложных полиэфиров, полиамидов, полиэтиленов, а также сополимеров этих разных полимеров и возможных смесей этих разных полимеров и сополимеров. 29. Способ по любому из пп.20-28, отличающийся тем, что он предусматривает введение в нетканый продукт, по выбору, на уровне или между двумя или несколькими основными слоями усиливающих структур в виде нитей, сеток и/или тканей с повышенными характеристиками устойчивости и минеральные и/или органические частицы, по меньшей мере частично, окружены или капсулированы связующим,устанавливающим жесткие связи или осуществляющим образование мостиковых связей между этими усиливающими структурами и нитями или волокнами слоев посредством указанного связующего.

МПК / Метки

МПК: D04H 11/00, B32B 23/18, D04H 1/4209, D04H 5/03, D04H 13/00

Метки: получения, органические, содержащий, нетканый, способ, минеральные, частицы, продукт

Код ссылки

<a href="https://eas.patents.su/24-21286-netkanyjj-produkt-soderzhashhijj-organicheskie-i-ili-mineralnye-chasticy-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Нетканый продукт, содержащий органические и/или минеральные частицы, и способ его получения</a>

Предыдущий патент: Коммуникационное устройство и способ блокировки элемента оборудования

Следующий патент: Станционный комплекс метрополитена глубокого заложения двухуровневый

Случайный патент: Новые соединения-аналоги камптотецина, способ их получения и фармацевтические композиции, которые их содержат