Способы получения закусочных пищевых продуктов и полученные ими продукты

Номер патента: 15313

Опубликовано: 30.06.2011

Авторы: Килер Лори Дж., Ашурян Джамшид, Смит Дюрвард А.

Формула / Реферат

1. Способ получения закусочного пищевого продукта, в котором:

(a) получают множество нарезанных или отформованных кусочков пищевого продукта;

(b) обрабатывают кусочки пищевого продукта раствором, содержащим один или более ферментов, один или более катионов или их комбинации, так, чтобы покрыть их поверхность;

(c) после этого бланшируют кусочки пищевого продукта в течение времени, достаточного для инактивации любых ферментов на поверхности кусочков пищевого продукта, причем кусочки пищевого продукта имеют начальный уровень содержания влаги после стадии бланширования; и

(d) снижают начальный уровень содержания влаги до конечного уровня содержания влаги, составляющего от около 0,5 до около 10 вес.%,

с получением закусочного пищевого продукта, имеющего характеристики, аналогичные характеристикам закусочных пищевых продуктов, полученных путем обжаривания в масле нарезанных или отформованных кусочков пищевого продукта.

2. Способ по п.1, в котором один или более катионов независимо выбирают из группы, состоящей из солей щелочных металлов, солей щелочно-земельных металлов и соединений VA-группы.

3. Способ по п.1, в котором один или более катионов независимо выбирают из группы, состоящей из солей кальция, солей магния, солей калия, соединений алюминия и соединений азота.

4. Способ по п.1, в котором один или более катионов присутствует в растворе в концентрации от около 0,1 до около 5 вес.%.

5. Способ по п.1, в котором после стадии (а) кусочки пищевого продукта дополнительно обрабатывают водным раствором для удаления свободного крахмала с их поверхности.

6. Способ по п.1, в котором один или более ферментов независимо выбирают из группы, состоящей из амилазы, целлюлазы, инвертазы, пектиназы и амилоглюкозидазы.

7. Способ по п.1, в котором один или более ферментов присутствует в растворе в концентрации от около 0,1 до около 5 вес.%.

8. Способ по п.1, в котором кусочки пищевого продукта подвергают воздействию раствора в течение от около 0,5 до около 30 мин.

9. Способ по п.1, в котором стадия снижения содержания влаги (d) включает тепловую обработку кусочков пищевого продукта в одной или более сушилок или печей, независимо выбранных из группы, состоящей из конвекционных печей с принудительной подачей воздуха, сушилок/печей с ожиженным слоем, сушилок/печей с вибрационным ожиженным слоем, сушилок/печей с принудительной системой, сушилок/печей с пульсирующим ожиженным слоем, барабанных сушилок/печей, вращающихся барабанных сушилок/печей, вращающихся спиральных барабанных сушилок/печей, лотковых печей, стационарных сушилок/печей, спиральных обжарочных аппаратов/сушилок, микроволновых сушилок/печей, инфракрасных сушилок/печей, сушилок со сверхвысокой температурой без доступа воздуха, вакуумных сушилок, вакуумных конвейерных сушилок/печей и электрических сушилок.

10. Способ по п.1, в котором на стадии (d) кусочки пищевого продукта подвергают тепловой обработке при температуре от около 160 до около 400°F в течение от около 0,5 до около 45 мин.

11. Способ по п.1, в котором на стадии (d) кусочки пищевого продукта доводят до первой температуры на первый период времени, а затем их доводят до второй температуры на второй период времени.

12. Способ по п.11, в котором доведение кусочков пищевого продукта до первой температуры на первый период времени снижает начальный уровень содержания влаги до промежуточного уровня содержания влаги от около 10 до около 80 вес.%.

13. Способ по п.12, в котором доведение кусочков пищевого продукта до второй температуры на второй период времени снижает промежуточный уровень содержания влаги до конечного уровня содержания влаги.

14. Способ по п.11, в котором вторая температура ниже первой температуры.

15. Способ по п.11, в котором кусочки пищевого продукта доводят до первой температуры на первый период времени посредством сушки кусочков пищевого продукта в барабанной сушилке, барабанной вращающейся сушилке, барабанной спиральной вращающейся сушилке, сушилке/печи с ожиженным слоем, сушилке/печи с вибрационным ожиженным слоем для удаления вплоть до около 90 вес.% от начального содержания влаги.

16. Способ по п.15, в котором кусочки пищевого продукта сушат при температуре от около 160 до около 400°F в течение от около 2 до около 45 мин.

17. Способ по п.11, в котором кусочки пищевого продукта доводят до первой температуры на первый период времени посредством тепловой обработки кусочков пищевого продукта при температуре от около 160 до около 400°F в течение от около 0,5 до около 40 мин.

18. Способ по п.11, в котором кусочки пищевого продукта доводят до второй температуры на второй период времени посредством тепловой обработки кусочков пищевого продукта при температуре от около 160 до около 375°F в течение от около 4 до около 35 мин.

19. Способ по п.1, в котором конечное содержание влаги снижают до уровня от около 0,5 до около 5 вес.%.

20. Способ по п.1, в котором стадию бланширования проводят в присутствии одного или более дополнительных катионов.

21. Способ по п.20, в котором один или более дополнительных катионов независимо выбирают из группы, состоящей из солей щелочных металлов, солей щелочно-земельных металлов и соединений VA-группы.

22. Способ по п.20, в котором один или более катионов независимо выбирают из группы, состоящей из солей кальция, солей магния, солей калия, соединений алюминия и соединений азота.

23. Способ по п.1, дополнительно предусматривающий стадию нанесения заданного количества усваиваемого и/или синтетического жира на кусочки пищевого продукта.

24. Способ по п.1, в котором на стадии снижения содержания влаги (d) кусочки пищевого продукта обрабатывают воздухом при скорости воздуха от около 200 до около 15000 футов в минуту.

25. Закусочный пищевой продукт, полученный способом по п.1.

26. Способ по п.1, в котором стадия снижения начального уровня содержания влаги включает первое снижение содержания влаги в кусочках пищевого продукта, при котором начальный уровень содержания влаги снижают до промежуточного уровня содержания влаги, составляющего от около 10 до около 80 вес.%, а затем второе снижение уровня содержания влаги в кусочках пищевого продукта, при котором промежуточный уровень содержания влаги снижают до конечного уровня содержания влаги.

27. Способ по п.26, в котором первое снижение уровня влаги включает стадию, выбранную из группы, состоящей из (1) тепловой обработки кусочков пищевого продукта при температуре от около 160 до около 400°F в течение от около 0,5 до около 40 мин и (2) сушку кусочков пищевого продукта в барабанной сушилке, барабанной вращающейся сушилке, барабанной спиральной вращающейся сушилке, сушилке/печи с ожиженным слоем, сушилке/печи с вибрационным ожиженным слоем, вакуумной сушилке/печи или вакуумной конвейерной сушилке/печи при температуре от около 160 до около 400°F в течение от около 2 до около 40 мин.

28. Способ по п.26, в котором второе снижение уровня влаги включает тепловую обработку кусочков пищевого продукта при температуре ниже температуры, используемой при первом снижении уровня влаги в пределах от около 160 до около 375°F в течение от около 4 до около 35 мин.

29. Способ по п.26, в котором по меньшей мере одно из первого снижения уровня влаги и второго снижения уровня влаги проводят с использованием одной или более сушилок или печей, независимо выбранных из группы, состоящей из конвекционных печей с принудительной подачей воздуха, сушилок/печей с ожиженным слоем, сушилок/печей с вибрационным ожиженным слоем, сушилок/печей с принудительной системой, сушилок/печей с пульсирующим ожиженным слоем, барабанных сушилок/печей, вращающихся барабанных сушилок/печей, вращающихся спиральных барабанных сушилок/печей, лотковых печей, стационарных сушилок/печей, спиральных обжарочных аппаратов/сушилок, микроволновых сушилок/печей, инфракрасных сушилок/печей, сушилок со сверхвысокой температурой без доступа воздуха, вакуумных сушилок, вакуумных конвейерных сушилок/печей и электрических сушилок.

30. Закусочный пищевой продукт, полученный способом по п.26.

31. Закусочный пищевой продукт по п.25 или 30, содержащий нарезанные или отформованные кусочки пищевого продукта, причем каждый кусочек пищевого продукта имеет заданное содержание жира от менее чем 1 до около 35 вес.%; среднее усилие разлома составляет менее чем или эквивалентно 12 N и средний модуль Юнга эквивалентен или более чем около 3,5 N/мм.

32. Способ по п.1, в котором указанное содержание влаги снижают тепловой обработкой кусочков пищевого продукта с использованием одной или более сушилок или печей, независимо выбранных из группы, состоящей из конвекционных печей с принудительной подачей воздуха, сушилок/печей с ожиженным слоем, сушилок/печей с вибрационным ожиженным слоем, сушилок/печей с принудительной системой, сушилок/печей с пульсирующим ожиженным слоем, барабанных сушилок/печей, вращающихся барабанных сушилок/печей, вращающихся спиральных барабанных сушилок/печей, лотковых печей, стационарных сушилок/печей, спиральных обжарочных аппаратов/сушилок, микроволновых сушилок/печей, инфракрасных сушилок/печей, сушилок со сверхвысокой температурой без доступа воздуха, вакуумных сушилок, вакуумных конвейерных сушилок/печей и электрических сушилок.

33. Способ по п.32, в котором указанные кусочки пищевого продукта подвергают тепловой обработке в массовом количестве.

34. Способ по п.1 или 27, в котором на стадии обработки кусочков пищевого продукта раствором указанные кусочки обрабатывают раствором, содержащим один или более ферментов, так, чтобы покрыть их поверхность перед бланшированием.

35. Способ по п.1 или 27, в котором на стадии обработки кусочков пищевого продукта раствором указанные кусочки обрабатывают раствором, содержащим один или более катионов.

36. Способ по п.35, в котором один или более катионов независимо выбран из группы, состоящей из NaCl, KCl, MgCl2, CaCl2.

37. Способ по п.1 или 27, в котором после стадии получения множества нарезанных или отформованных кусочков пищевого продукта указанные кусочки пищевого продукта дополнительно обрабатывают раствором для удаления свободного крахмала с их поверхности.

38. Способ по п.1 или 27, дополнительно предусматривающий стадию нанесения заданного количества усваиваемого и/или синтетического жира на кусочки пищевого продукта.

39. Способ по любому из пп.1, 27, 38, в котором полученный закусочный пищевой продукт имеет характеристики, аналогичные характеристикам закусочных пищевых продуктов, полученных обжариванием в масле кусочков пищевого продукта.

40. Способ получения закусочного пищевого продукта, в котором:

a) получают множество нарезанных или отформованных кусочков пищевого продукта;

b) бланшируют указанное множество кусочков пищевого продукта в течение времени, достаточного для инактивации любых ферментов на поверхности кусочков пищевого продукта, причем кусочки пищевого продукта имеют начальный уровень содержания влаги после стадии бланширования; и

(с) снижают начальный уровень содержания влаги до конечного уровня содержания влаги, составляющего от около 0,5 до около 10 вес.%.

41. Способ по п.40, в котором конечный уровень содержания влаги достигают в одну стадию снижения уровня содержания влаги.

42. Способ по п.40, в котором конечный уровень содержания влаги достигают в несколько стадий снижения уровня содержания влаги.

43. Закусочный пищевой продукт, полученный способом по п.40.

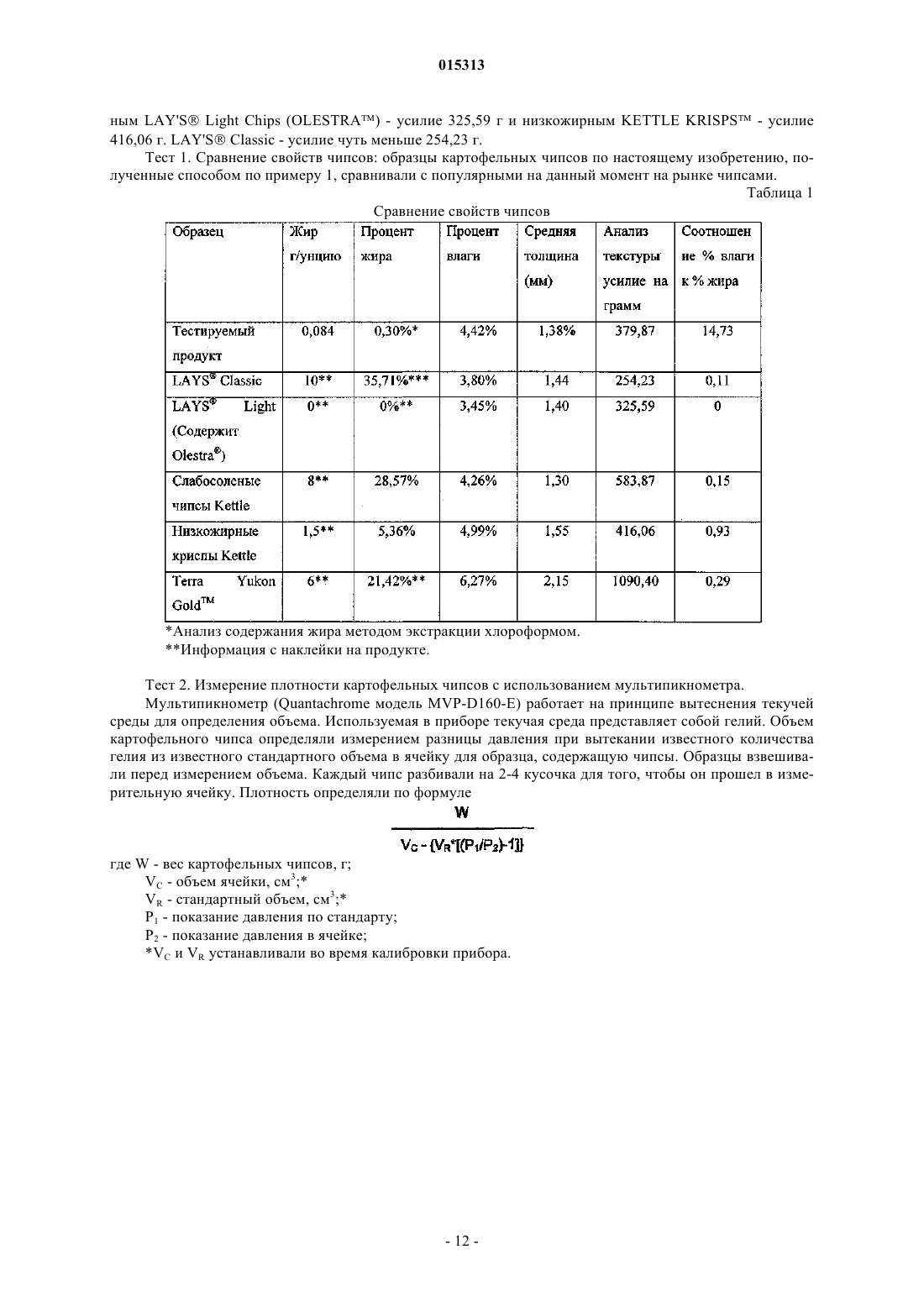

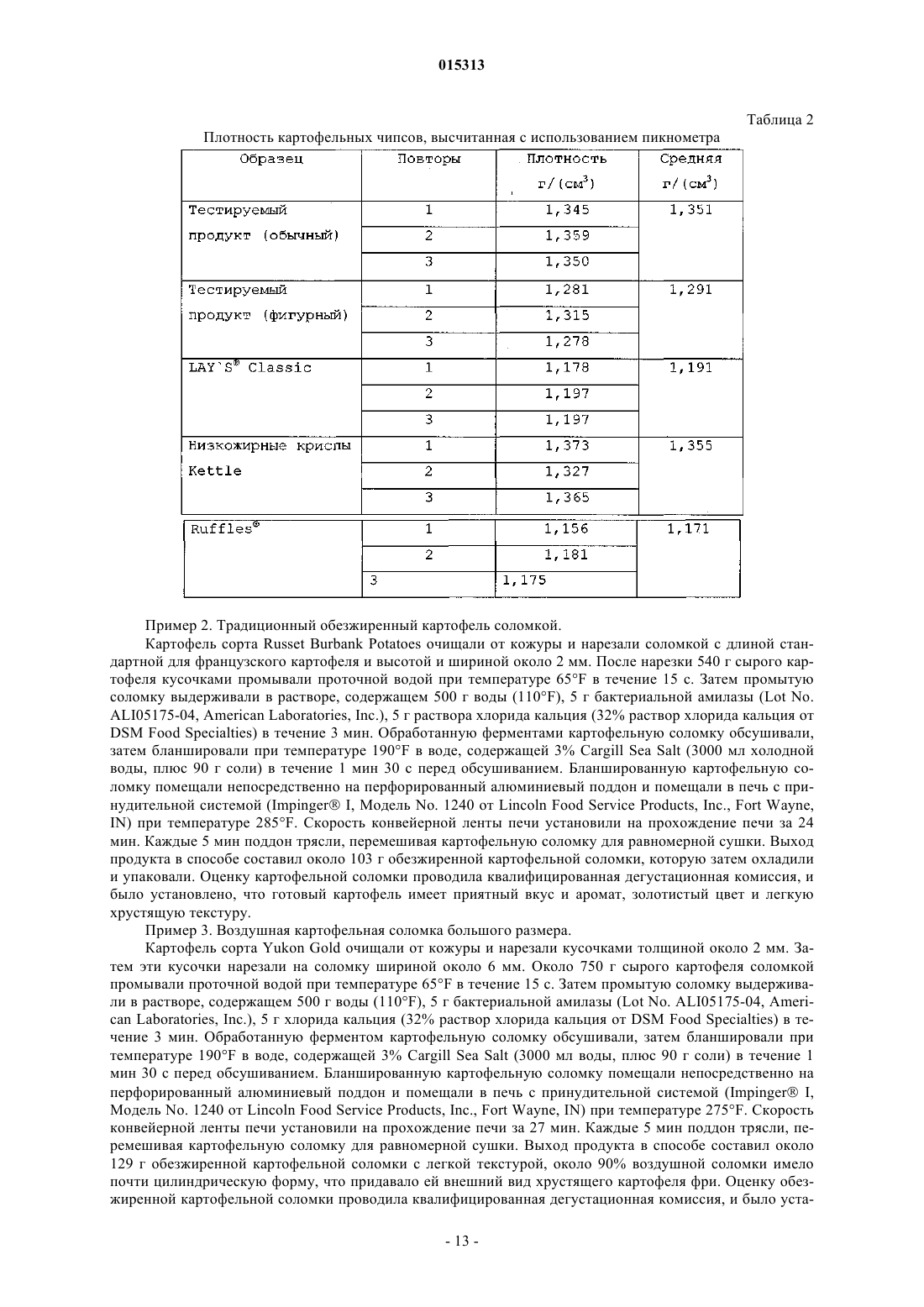

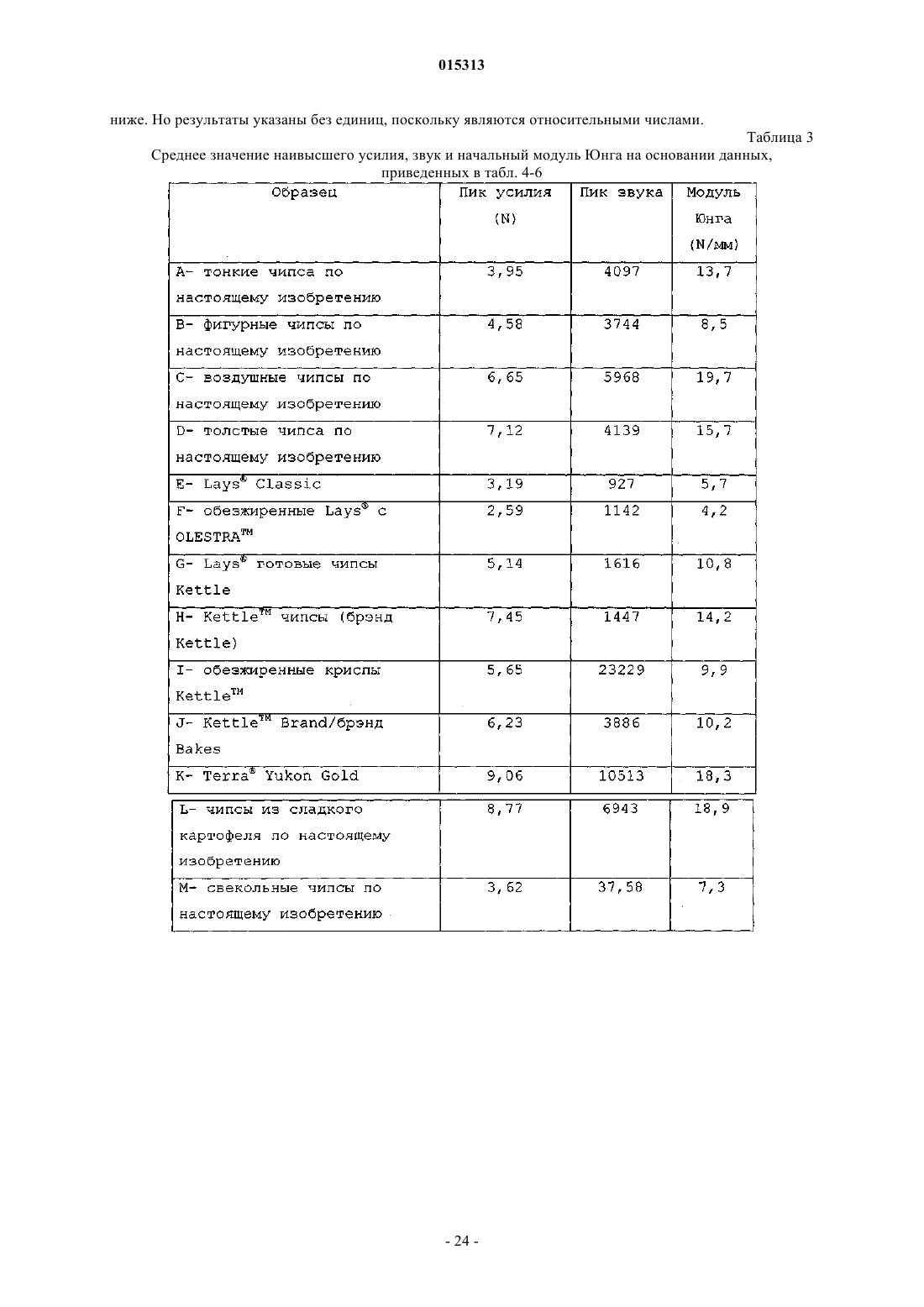

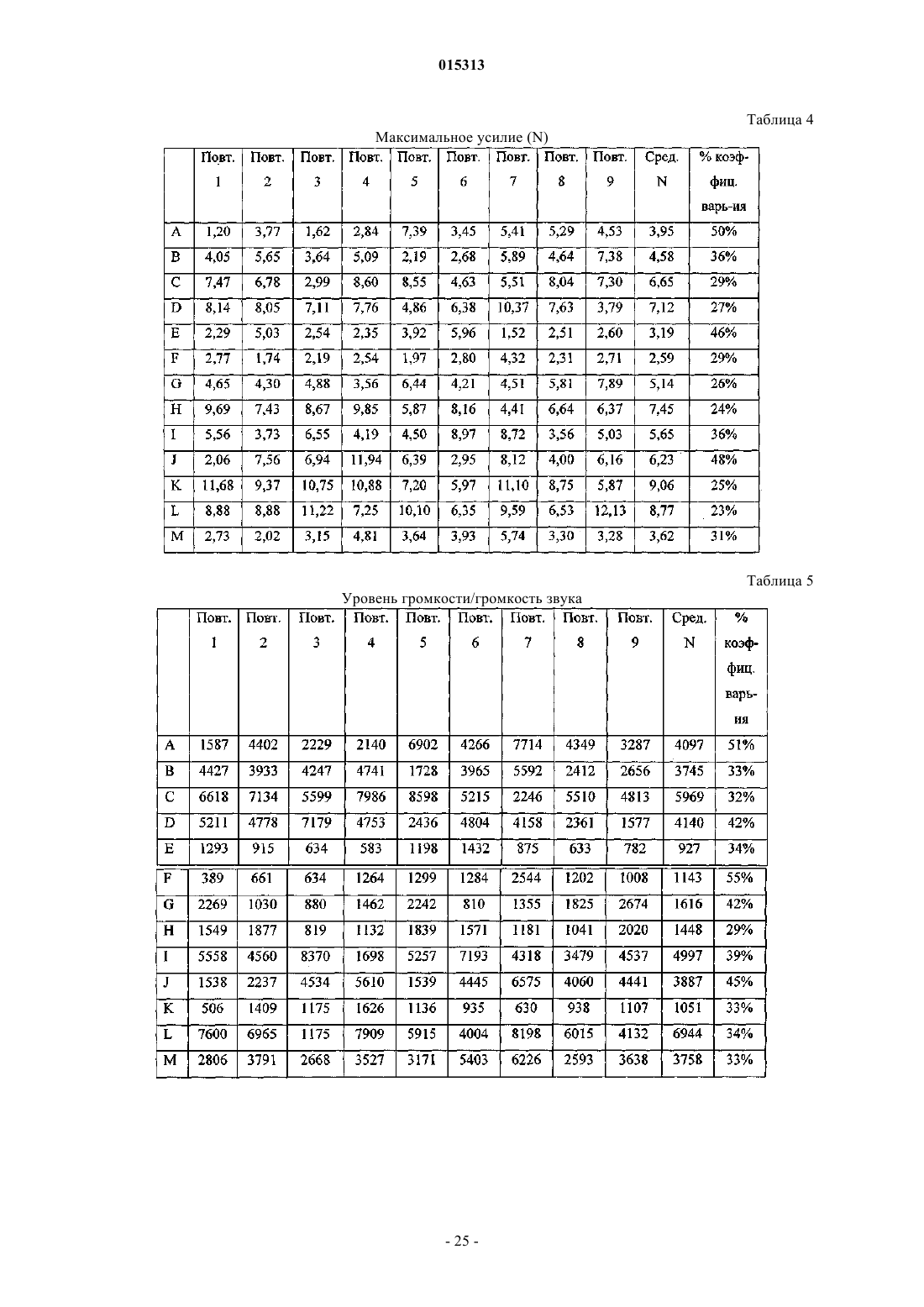

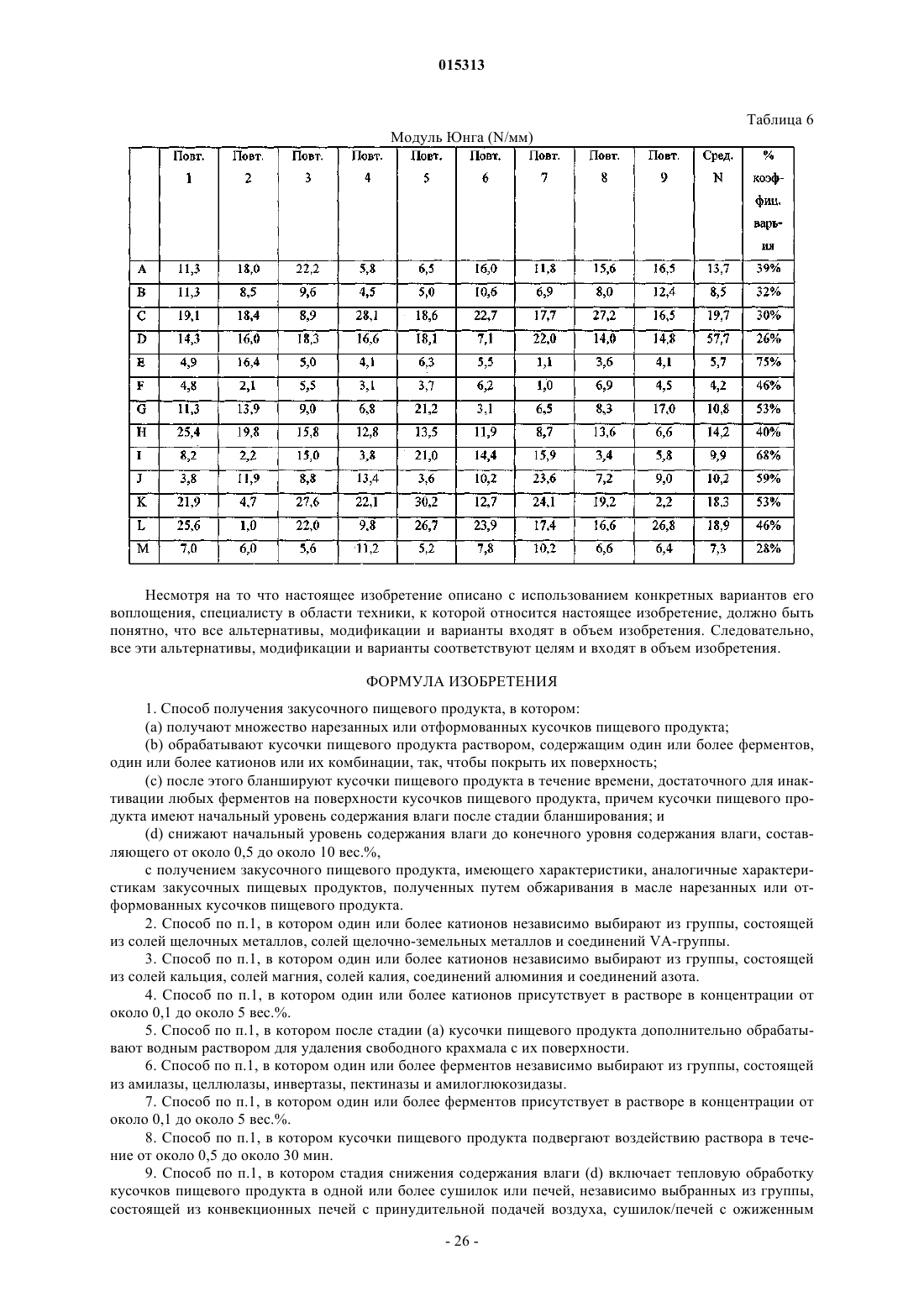

Текст