Химическая нейтрализация жиров и масел

Формула / Реферат

1. Способ химической нейтрализации жиров и масел, содержащий следующие стадии:

стадия (i) - подача потока масляного сырья в паровакуумную отпарную секцию с удалением фаз летучих веществ;

стадия (ii) - подача удаленных фаз летучих веществ в высокотемпературную зону конденсации, получение конденсированной фазы и паровой фазы, перевод конденсированной фазы на дистилляцию (А) и перевод паровой фазы в холодную зону конденсации;

стадия (iii) - подвергание конденсированной фазы процессу вакуумной дистилляции при дистилляции (А) с получением потока летучих веществ и конденсированной масляной фазы;

стадия (iv) - подача паровой фазы из высокотемпературной зоны конденсации стадии (ii), необязательно вместе с потоком летучих веществ из дистилляции А в холодную зону конденсации с получением потока неконденсирующихся газов и холодного конденсата, обеспечивая продолжение движения потока неконденсирующихся газов к вакуумной системе (4) и подачу холодного конденсата к дистилляции (В); и

стадия (v) - дистилляция В холодного конденсата с получением потока жирных кислот (5), потока питательных микроэлементов (6) и потока неконденсирующихся веществ с переводом указанных неконденсирующихся веществ в вакуумную систему (4) вместе с потоком неконденсирующихся газов из холодной зоны конденсации для образования пара неконденсирующихся газов.

2. Способ по п.1, в котором функционирование паровакуумной отпарной секции на стадии (i) осуществляется при давлении в пределах диапазона уровня вакуума от 1 до 10 мбар, предпочтительно в пределах диапазона от 1,5 до 5 мбар.

3. Способ по п.1 или 2, в котором удаленную фазу летучих веществ из паровакуумной отпарной секции на стадии (i) конденсируют в высокотемпературной зоне конденсации на стадии (ii) при повышенной температуре в пределах диапазона от 130 до 220°C, предпочтительно в пределах диапазона от 140 до 160°C.

4. Способ по любому из предшествующих пунктов, в котором стадия (ii) также содержит очистку газа холодным конденсатом или происходит с использованием косвенного теплообмена через поверхностный охладитель.

5. Способ по любому из предшествующих пунктов, в котором конденсированные дистиллятные масла из дистилляции (А) на стадии (iii) переводят обратно в паровакуумную отпарную секцию на стадии (i).

6. Способ по любому из предшествующих пунктов, в котором полученный поток летучих веществ, богатый питательными микроэлементами и жирными кислотами, из дистилляции (А) на стадии (iii) направляют непосредственно на дистилляцию (В) на стадии (v) с помощью способа (С) без прохождения холодной зоны конденсации на стадии (iv).

7. Способ по любому из предшествующих пунктов, в котором полученный поток летучих веществ, богатый питательными микроэлементами и жирными кислотами, из дистилляции (А) на стадии (iii) переводят вместе с парами из высокотемпературной зоны конденсации на стадии (ii) в холодную зону конденсации на стадии (iv) с получением конденсата и потока неконденсирующихся газов.

8. Способ по любому из предшествующих пунктов, в котором процессы дистилляции (А) и дистилляции (В) выбраны из одного или нескольких способов в группе, состоящей из молекулярной перегонки, пленочных испарителей, процессов вакуумной разгонки и колонок для многоступенчатой противоточной дистилляции.

9. Способ по любому из предшествующих пунктов, в котором установленный уровень вакуума при дистилляции (А) и уровень вакуума при дистилляции (В) составляет по меньшей мере 0,001 мбар, предпочтительно в пределах диапазона от 1 до 10 мбар, наиболее предпочтительно в пределах диапазона от 2 до 5 мбар для соответствия уровню вакуума, который уже существует в верхней части зоны конденсации.

10. Способ по любому из предшествующих пунктов, в котором стадия (i) содержит подачу потока масляного сырья (1), содержащего летучие вещества, такие как свободные жирные кислоты, питательные микроэлементы и дистиллятные масла, такие как смеси три-, ди- и моноацилглицеридов, в паровакуумную отпарную секцию, стадия (i) также содержит отгонку жирных кислот вместе с другими летучими веществами и дистиллятными маслами.

11. Способ по любому из предшествующих пунктов, в котором стадия (ii) содержит подачу отогнанных жирных кислот, питательных микроэлементов вместе с другими летучими веществами и дистиллятными маслами в высокотемпературную зону конденсации, конденсацию жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами и дистиллятными массами из паровой фазы и направление конденсированных жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами и дистиллятными маслами на дистилляцию (А) на стадии (iii), и обеспечение прохождения пара, летучих жирных кислот, некоторых питательных микроэлементов вместе с другими летучими веществами в холодную зону конденсации на стадии (iv).

12. Способ по любому из предшествующих пунктов, в котором стадия (iii) содержит подвергание конденсированных жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами и дистиллятными маслами процессу вакуумной дистилляции при дистилляции (А) на стадии (iii) с получением потока летучих веществ, богатых питательными микроэлементами и жирными кислотами, и отгонкой дистиллятных масел при дистилляции (А), перевод конденсированных дистиллятных масел обратно в паровакуумную отпарную секцию на стадии (i) и перевод полученного потока, богатого питательными микроэлементами и жирными кислотами, в низкотемпературную зону конденсации на стадии (iv) вместе с парами из высокотемпературной зоны конденсации на стадии (ii).

13. Способ по любому из предшествующих пунктов, в котором стадия (iv) содержит конденсацию летучих жирных кислот, питательных микроэлементов вместе с другими летучими веществами в холодной зоне конденсации с получением конденсата и потока (4), содержащего пар, неконденсирующиеся газы вместе со следами жирных кислот и других паров более легких углеводородов, обеспечение продолжения движения потока (4) к вакуумной системе, направление конденсата летучих жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами на процесс вакуумной дистилляции при дистилляции (В) на стадии (vi).

14. Способ по любому из предшествующих пунктов, в котором наименьшую фракцию летучих веществ на стадии (iii) конденсируют при повышенной температуре в пределах диапазона от 130 до 220°C, предпочтительно в пределах диапазона от 140 до 160°C, для конденсации преобладающей части дистиллятного масла из паровой фазы и для извлечения продукта потока дистиллятного масла (7) из стадии (i).

15. Способ по любому из предшествующих пунктов, в котором стадия (iii) содержит выведение потока (D), богатого определенными питательными микроэлементами и определенным дистиллятным маслом, из дистилляции (А).

Текст

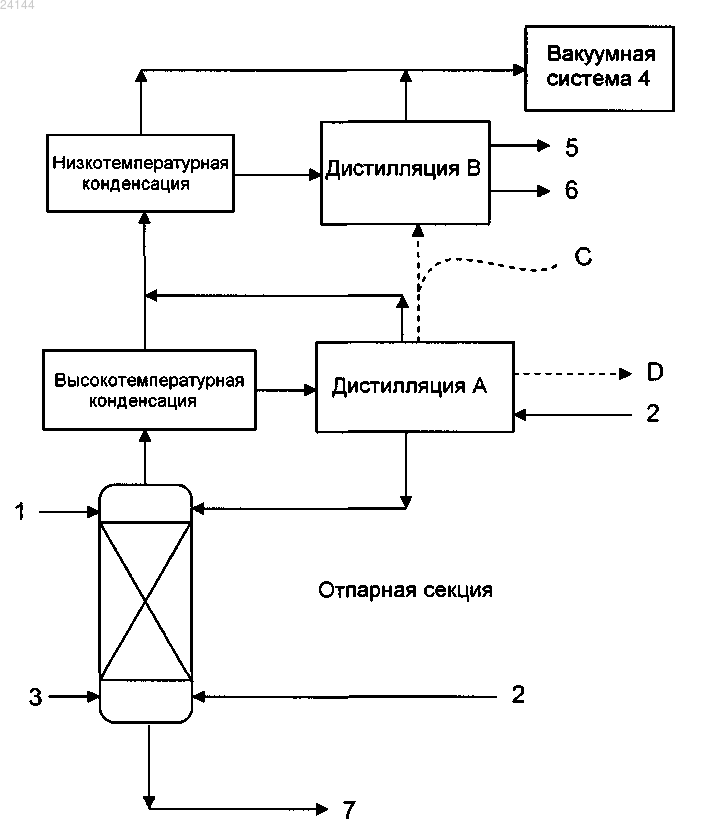

ХИМИЧЕСКАЯ НЕЙТРАЛИЗАЦИЯ ЖИРОВ И МАСЕЛ Изобретение относится к способу химической нейтрализации жиров и масел, содержащему подачу потока (1) в отпарную секцию; конденсацию летучей фазы в высокотемпературной зоне конденсации, направление конденсированной фазы на дистилляцию А; дистилляцию конденсированной фазы с получением потока летучих веществ; прохождение потока летучих веществ вместе с паровой фазой из зоны конденсации в холодную зону конденсации с получением конденсата и потока (4); обеспечение продолжения движения потока (4) к вакуумной системе и подвергание холодного конденсата дистилляции В; и получение потока жирных кислот (5) и потока питательных микроэлементов (6).(71)(73) Заявитель и патентовладелец: АЛЬФА ЛАВАЛЬ КОРПОРЕЙТ АБ Настоящее изобретение относится к способу химической нейтрализации жиров и масел. Уровень техники Большинство пищевых масел проходят процессы рафинирования, содержащие стадии предварительной обработки, известные как удаление фосфолипидов и/или нейтрализация, чаще всего с последующей обработкой твердым адсорбентом, например глиной, активированной кислотой, известной как отбелка. Предварительная обработка масел для непищевого применения, такого как производство биодизельного топлива, может включать или может не включать процесс отбелки. Затем предварительно обработанное масло подвергают воздействию высокой температуры, известному как дезодорация. Дезодорацию проводят в вакууме, и она состоит в основном из двух основных стадий процесса - стадии "отбелки при помощи нагревания", как правило, проводимой в пределах диапазона приблизительно от 240 до приблизительно 270C, в пределах диапазона времени удержания приблизительно от 0,5 до приблизительно 1,5 ч, и второй стадии, состоящей из отгонки летучих веществ посредством применения пара. Эти стадии можно проводить одномоментно или последовательно. Предварительная обработка масла для непищевого применения, такого как производство биодизельного топлива, обычно не включает стадию отбелки при помощи нагревания. Отгонка с водяным паром, также известная как химическая нейтрализация жиров и масел, состоит из снижения содержания свободной жирной кислоты (FFA) и других летучих веществ посредством отгонки с водяным паром в вакууме. Летучие вещества в основном присутствуют в предварительно обработанном масле, но летучие вещества могут также образоваться во время процесса дезодорации, например, на стадии отбелки при помощи нагревания. Отгонка с водяным паром летучих компонентов может также происходить до, во время или после стадии отбелки при помощи нагревания в любой комбинации из возможных. Пример дезодоризации, проводимой посредством отгонки с водяным паром в комбинации с отбелкой при помощи нагревания, описан в WO 98/00484. Одномоментно с удалением FFA при процессе отгонки с водяным паром частично происходит удаление ценных компонентов,таких как питательные микроэлементы, включая токоферолы, стеролы, сквален, а также "дистиллятные масла", т.е. три-, ди- и моноацилглицериды (TAG, DAG, MAG), что представляет собой потерю ценного основного продукта. Летучие вещества конденсируют в холодной зоне конденсации перед введением в вакуумную систему отгоночного пара вместе с неконденсирующимися газами (например, инфильтрация воздуха). Такая холодная зона конденсации обычно функционирует в пределах диапазона приблизительно от 40 до приблизительно 60C и обычно функционирует в качестве петли для очистки, где холодный дистиллят используют для конденсации летучих веществ. Помимо FFA холодный дистиллят также содержит питательные микроэлементы и "дистиллятные масла". Ввиду высокой ценности питательных микроэлементов особый интерес представляет их извлечение из дистиллята. Однако необходимо, чтобы питательные микроэлементы были обогащены в своей концентрации на очистных установках, чтобы их дальнейшая обработка на очистных установках и при транспортировке на такие очистные установки была экономически целесообразной. Потеря "дистиллятных масел" дополнительно разбавляет какой-либо обогащенный поток питательных микроэлементов, который может быть выведен из системы. В последнее время при производстве пищевого масла существует тенденция использования определенных ферментов, общеизвестных как тип ферментов фосфолипаз A ("PLA"), для способствования удалению фосфористых компонентов ("фосфолипидов") из неочищенного пищевого масла до очень низкого уровня чувствительности в одну миллионную часть, посредством производства более водорастворимых лизофосфолипидов с помощью отщепления жирной кислоты от фосфолипида. Однако побочным эффектом такого процесса является повышение производства FFA, которые разбавляют питательные микроэлементы в дезодорационных дистиллятах. Другой тип ферментов, общеизвестный как тип ферментов фосфолипаз С ("PLC"), также недавно нашел крупномасштабное промышленное применение. Эти ферменты обеспечивают повышенный выход нефтепродуктов посредством преобразования фосфолипидов вDAG. Однако повышенный уровень DAG в маслах обычно усугубляет проблему потери дистиллятных масел во время процесса отгонки с водяным паром, так как давление паров DAG выше, чем давление паров TAG. При предварительной обработке биодизельного топлива представляет интерес применение особо жестких условий, т.е. высокой температуры отгонки, например в пределах диапазона от 265 до 275C,высокого количества отгоночного пара, например в пределах диапазона от 1 до 2% относительно количества подачи масла, и глубокого вакуума, например в пределах диапазона от 1,5 до 2 мбар, с целью извлечения как можно большего количества питательных микроэлементов. Однако такие особо жесткие условия также приведут к увеличению потери дистиллятного масла, которое помимо потери ценности также обычно разбавляет питательные микроэлементы. Описание изобретения Таким образом, настоящее изобретение относится к решению вышеуказанных проблем посредством нового способа химической нейтрализации жиров и масел. Таким образом, настоящее изобретение относится к способу химической нейтрализации жиров и масел, включающему следующие стадии: стадия (i) - подача потока масляного сырья в паровакуумную отпарную секцию с удалением фазы летучих веществ; стадия (ii) - подача удаленной фазы летучих веществ в высокотемпературную зону конденсации,частичная конденсация фазы летучих веществ и получение конденсированной фазы и паровой фазы, перевод конденсированной фазы в первую дистилляцию и перевод паровой фазы в холодную зону конденсации; стадия (iii) - подвергание конденсированной фазы процессу вакуумной дистиляции и при первой дистилляции получение потока летучих веществ и конденсированной масляной фазы; стадия (iv) - подача паровой фазы из высокотемпературной зоны конденсации, стадия (ii), необязательно вместе с потоком летучих веществ из первой дистилляции в холодную зону конденсации с получением потока неконденсирующихся газов и холодного конденсата, обеспечивая продолжение движения потока неконденсирующихся газов к вакуумной системе и подачу холодного конденсата на вторую дистилляцию; и стадия (v) - подвергание холодного конденсата второй дистилляции с получением потока жирных кислот, потока питательных микроэлементов и потока неконденсирующихся веществ с переводом указанных неконденсирующихся веществ в вакуумную систему вместе с потоком неконденсирующихся газов из холодной зоны конденсации для образования пара неконденсирующихся газов. В соответствии со способом удаленная фаза летучих веществ является фракцией масляного сырья вместе с или без пара. На стадии (i) пар можно подавать в отпарную секцию. Согласно способу при возможности функционирования паровакуумной отпарной секции на стадии (i) при давлении в пределах диапазона от 1 до 10 мбар, предпочтительно в пределах диапазона от 1,5 до 5 мбар уровня вакуума. В соответствии со способом стадия (ii) содержит конденсацию более низколетучих компонентов из паровой фазы и перевод конденсированной фазы на первую дистилляцию, оставшуюся паровую фазу переводят в холодную зону конденсации. В соответствии со способом конденсированную фазу можно направить на процесс вакуумной дистилляции при первой дистилляции на стадии (iii) с получением потока летучих веществ, богатого питательными микроэлементами и жирными кислотами. Можно обеспечить прохождение потока летучих веществ вместе с паровой фазой из высокотемпературной зоны конденсации в холодную зону конденсации, где получают конденсат и поток неконденсирующихся веществ. Конденсированную масляную фазу можно перевести обратно либо непосредственно, либо опосредованно на отгоночную колонку. Поток летучих веществ на стадии (iii) может быть богат питательными микроэлементами и жирными кислотами, и поток летучих веществ можно перевести в холодную зону конденсации. Конденсированная масляная фаза из стадии (iii) содержит в основном дистиллятное масло. Из подвесной системы этой секции первой дистилляции выведенный поток может быть богат определенными питательными микроэлементами и определенным дистиллятным маслом, таким образом, происходит корректировка композиции потока питательных микроэлементов, полученных на стадии (v), и также получение отдельного потока продукта с определенными питательными микроэлементами и дистиллятными маслами. В качестве альтернативы дистиллятный продукт от первой дистилляции может быть непосредственно направлен на вторую дистилляцию без прохождения холодной зоны конденсации отпарной колонны. Удаленную фазу летучих веществ из паровакуумной отпарной секции на стадии (i) можно конденсировать в высокотемпературной зоне конденсации на стадии (ii) с повышением температуры в пределах диапазона от 130 до 220C, предпочтительно в пределах диапазона от 140 до 160C. Конденсацию на стадии (ii) можно проводить несколькими способами, такими как очистка с помощью рециркулирующего конденсата, очистка газа с помощью холодного конденсата или использование косвенного теплообмена через поверхностный охладитель. В соответствии со способом конденсированные дистиллятные масла от первой дистилляции на стадии (iii) можно переводить обратно в паровакуумную отпарную секцию на стадии (i). Стадия (iii) также может содержать перевод полученного потока летучих веществ, богатый питательными микроэлементами и жирными кислотами, от первой дистилляции, далее в настоящем документе определенной как дистилляция А, непосредственно на вторую дистилляцию, далее в настоящем документе определенную как дистилляция В, на стадии (v). Согласно альтернативе полученный поток летучих веществ, богатый питательными микроэлементами и жирными кислотами, от дистилляции А на стадии (iii) можно направлять вместе с парами из высокотемпературной зоны конденсации на стадии (ii) в холодную зону конденсации на стадии (iv) с получением конденсата и потока неконденсирующихся газов. В соответствии со способом процессы, дистилляцию А и дистилляцию В можно выбирать из одного или нескольких, предпочтительно одного или двух процессов в группе, состоящей из молекулярной перегонки, пленочных испарителей, процессов вакуумной разгонки и колонок для многоступенчатой противоточной дистилляции. В соответствии со способом устанавливаемый уровень вакуума при дистилляции А и уровень вакуума при дистилляции В может составлять по меньшей мере 0,001 мбар, предпочтительно в пределах диапазона от 1 до 10 мбар, предпочтительно в пределах диапазона от 2 до 5 мбар для соответствия уровню вакуума, который уже существует в верхней части холодной зоны конденсации. В соответствии со способом стадия (i) может содержать подачу потока масляного сырья, содержа-2 024144 щего летучие вещества, такие как свободные жирные кислоты, питательные микроэлементы и дистиллятные масла, такие как смеси три-, ди- и моноацилглицеридов, в паровакуумную отпарную секцию. Стадия (i) может также содержать отгонку жирных кислот вместе с другими летучими веществами и дистиллятными маслами. В соответствии со способом стадия (ii) может содержать подачу отогнанных жирных кислот, питательных микроэлементов вместе с другими летучими веществами и летучих компонентов дистиллятного масла в высокотемпературную зону конденсации, конденсацию жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами и дистиллятными маслами из паровой фазы и перевод конденсированных жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами и дистиллятными маслами на дистилляцию А на стадии (iii), обеспечение прохождения пара,летучих жирных кислот, некоторых питательных микроэлементов вместе с другими летучими веществами в холодную зону конденсации на стадии (iv). В соответствии со способом стадия (iii) может содержать подвергание процессу вакуумной дистилляции конденсированных жирных кислот, питательных микроэлементов вместе с другими летучими веществами и дистиллятными маслами при дистилляции А на стадии (iii) с получением потока летучих веществ, богатого питательными микроэлементами и жирными кислотами, и удаление дистиллятных масел при дистилляции А, перевод конденсированных дистиллятных масел обратно в паровакуумную отпарную секцию на стадии (i) и перевод полученного потока, богатого питательными микроэлементами и жирными кислотами, в низкотемпературную зону конденсации на стадии (iv) вместе с парами из высокотемпературной зоны конденсации на стадии (ii). Альтернативно или в комбинации с вышеописанным способом летучие вещества от дистилляции А можно непосредственно направлять на дистилляцию В. В соответствии со способом стадия (iv) может содержать конденсацию летучих жирных кислот, питательных микроэлементов вместе с другими летучими веществами в холодной зоне конденсации с получением конденсата и потока, содержащего пар, неконденсирующиеся газы вместе со следами жирных кислот и других паров более легких углеводородов, обеспечивая продолжение движения этого потока в вакуумную систему, перевод конденсата летучих жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами в процесс вакуумной дистилляции при дистилляции В на стадии (vi). В соответствии со способом наименьшую фракцию летучих веществ на стадии (iii) можно конденсировать при повышенной температуре в пределах диапазона от 130 до 220C, предпочтительно в пределах диапазона от 140 до 160C, для конденсации преобладающей части дистиллятного масла из паровой фазы и для извлечения продукта потока дистиллятного масла из стадии (i). Способ по изобретению может иметь любые комбинации вышеуказанных альтернатив и, таким образом, не ограничивается какой-либо из указанных альтернатив. Дополнительные аспекты и варианты осуществления изобретения определены в зависимых пунктах формулы изобретения. Изобретение дополнительно проиллюстрировано сопутствующими чертежами, представленными в следующем подробном описании вариантов осуществления изобретения. Изобретение также проиллюстрировано следующими примерами. Фигуры и примеры, приведенные ниже, предназначены для иллюстрирования изобретения, не ограничивая объем изобретения. Если не указано иначе в примерах и таблицах, процентное содержание указано в процентах по массе (мас.%). Краткое описание чертежей На фиг. 1 описан известный уровень техники - способ обработки растительных масел и/или животных жиров,на фиг. 2 показано схематическое изображение настоящего изобретения,на фиг. 3 - график потери токоферолов по отношению к продукту FFA в зависимости от температуры на стадии высокотемпературной конденсации,на фиг. 4 - потеря дистиллятного масла,на фиг. 5 - концентрация токоферола в продукте, обогащенном питательными микроэлементами. Подробное описание чертежей На фиг. 1 изображен один из вариантов осуществления известного уровня техники, в котором поток масляного сырья 1 подают в паровакуумную отпарную секцию вместе с отгоночным паром 2 и инфильтрацией воздуха 3. Жирные кислоты, питательные микроэлементы вместе с другими летучими веществами и дистиллятными маслами отгоняют и переносят в высокотемпературную зону конденсации. В высокотемпературной зоне конденсации поток, обогащенный питательными микроэлементами 6, конденсируют и отделяют от сырья. Остаточные летучие вещества, не конденсированные в высокотемпературной зоне конденсации, также переносят в холодную зону конденсации, получая жирнокислотный поток продукта 5, который конденсируют, и поток 4, состоящий из пара, неконденсирующихся газов вместе со следами жирных кислот и других паров более легких углеводородов, обеспечивая продолжения движения потока 4 в вакуумную систему. Из паровакуумной отпарной секции извлекают продукт потока дистиллятного масла 7. На фиг. 2 показано схематическое изображение способа по настоящему изобретению, где поток масляного сырья 1 подают в паровакуумную отпарную секцию вместе с отгоночным паром 2 и инфляцией воздуха 3. Поток масляного сырья 1 содержит, помимо других компонентов, свободные жирные ки-3 024144 слоты и питательные микроэлементы. Способ включает подачу потока сырья 1 в паровакуумную отпарную секцию. Функционирование паровакуумной отпарной секции соответствующим образом осуществляется в пределах диапазона уровня вакуума от 1 до 10 мбар, предпочтительно от 1,5 до 5 мбар. Жирные кислоты отгоняют вместе с другими летучими веществами, такими как некоторые питательные микроэлементы, некоторым количеством "дистиллятного масла", т.е. смесями три-, ди- и моноацилглицеридов. Пар вместе с летучими компонентами переносят в высокотемпературную зону конденсации. В высокотемпературной зоне конденсации наименьшую фракцию летучих веществ конденсируют при повышенной температуре. Температура в температурной зоне конденсации соответственно находится в пределах диапазона от 130 до 220C, предпочтительно в пределах диапазона от 140 до 160C, для конденсации преобладающей части дистиллятного масла из парной фазы. Конденсированную фракцию из высокотемпературной зоны конденсации переносят на дистилляцию стадии А для извлечения продукта потока дистиллятного масла. Продукт потока дистиллятного масла от дистилляции А можно вернуть в основную колонну, т.е. отпарную секцию, либо непосредственно, либо опосредованно. Зона конденсации может быть введена в действие несколькими хорошо известными способами, такими как очистка с помощью конденсата, квенчинг с помощью более холодного потока или с использованием холодильника с наружным охлаждением с низким перепадом давления. В настоящем изобретении показано значимое отличие относительно известного уровня техники,при котором конденсат из стадии высокотемпературной конденсации не получают в качестве продукта потока. Вместо этого конденсат по настоящему изобретению подвергают процессу дистилляции, т.е. дистилляции А. При дистилляции А высокотемпературный конденсат отделяют в дистиллятное масло, в основном состоящее из TAG и DAG и потока летучих веществ, богатого питательными микроэлементами. Необязательно, отгоночный пар можно добавлять к дистилляции А для повышения удаления питательных микроэлементов из дистиллятного масла. Кубовой продукт от дистилляции А возвращают, непосредственно или опосредованно, частично или полностью, в основную колонку, т.е. отпарную секцию. Дистиллятный продукт от дистилляции А далее проходит стадию низкотемпературной конденсации вместе с парами из стадии высокотемператруной конденсации. В качестве альтернативы дистиллятный продукт от дистилляции А можно направить непосредственно на дистилляцию В способом С без прохождения низкотемпературной зоны конденсации. В качестве альтернативы поток D подвесной системы этой первой дистилляции А можно вывести обогащенным определенными питательными микроэлементами и определенным дистиллятным маслом с корректировкой, таким образом, композиции потока питательных микроэлементов, полученных на стадии (v) и также с получением отдельного потока продукта с определенными питательными микроэлементами и дистиллятными маслами. Стадию низкотемпературной конденсации можно проводить несколькими хорошо известными способами, такими как очистка газа с помощью холодного конденсата или с помощью косвенного теплообмена через поверхностный охладитель. В низкотемпературной зоне конденсации получают низкотемпературный конденсат. Низкотемпературный конденсат направляют на дистилляцию В. Неконденсирующиеся газы вместе со следами жирных кислот и других паров более легких углеводородов, т.е. поток 4 от стадии низкотемпературной конденсации, и продолжает движение к вакуумной системе. При дистилляции В получают жирнокислотный поток продукта 5 и поток 6, обогащенный питательными микроэлементами. Два процесса вакуумной дистилляции - дистилляцию А и дистилляцию В, можно выбирать из нескольких известных способов, но не ограничиваясь ими, из группы процессов дистилляции, состоящей из молекулярной перегонки, пленочных испарителей, вакуумной разгонки и колонок для многоступенчатой противоточной дистилляции. Таким образом, устанавливаемый уровень вакуума, таким образом,может составлять до 0,001 мбар, что возможно на установках молекулярной перегонки, или находиться в диапазоне от 1 до 10 мбар, предпочтительно от 2 до 5 мбар для соответствия уровню вакуума, который уже существует в верхней части стадии холодной конденсации. В сравнении с известным уровнем техники можно выделить по меньшей мере три существенных улучшения по настоящему изобретению.(i) Добавление процесса дистилляции - дистилляции А - к стадии высокотемпературной конденсации способствует удерживанию дистиллятного масла с извлечением при этом ценных питательных микроэлементов. Отгонка дистиллятного масла из дистилляции А в отпарную секцию, кроме того, способствует достижению потоков, обогащенных питательными микроэлементами, что намного превосходит возможности достижения при известном уровне техники.(ii) Питательные микроэлементы из стадии высокотемпературной конденсации быстро охлаждаются, и происходит количественный захват на стадии холодной конденсации, альтернативно захват в подвесной системе на дистилляции В, таким образом, фактически приводя к отсутствию потери в процессе питательных микроэлементов.(iii) Два процесса вакуумной дистилляции - А и В, можно оптимизировать и выполнять с возможностью уравновешивания концентраций питательных микроэлементов и выходов, как будет далее пояснено в примерах. На фиг. 3 показан график потери токоферолов по отношению к продукту FFA в зависимости от температуры на стадии высокотемпературной конденсации. График представляет собой сравнение предшествующего уровня техники, см. ниже пример 1, и изобретения, см. ниже пример 2. Сравнение проводили при температуре стадии высокотемпературной конденсации, составлявшей 160C. Систематическое исследование проводили при широком диапазоне температур конденсации от 135 до 175C для количественного измерения эффективного поведения по изобретению в сравнении с уровнем техники. Графики на фиг. 3-6 основаны на результатах примеров 1 и 2, см. ниже. На фиг. 3 показано сравнение потери токоферола по отношению к продукту FFA, и на графике фиг. 3 показано, что изобретение относится к фактически полному удержанию токоферолов, в то время как уровень техники только стремится к достижению таких низких потерь при очень низкой температуре. Однако при известном уровне техники при очень низкой температуре концентрация токоферола является непривлекательно низкой, как показано на фиг. 5. На фиг. 4 показана потеря дистиллятного масла. Потеря дистиллятного масла постоянно составляет всего лишь приблизительно 10% от потери дистиллятного масла при известном уровне техники. Это соответствует фактическому количественному удержанию TAG и DAG в рафинированном маслопродукте,в то время как обнаружено содержание MAG в сырье, которое предположительно составляет 0,05%, в либо питательном микроэлементе, либо в продуктах FFA. В то время как можно модифицировать известный уровень техники для упрощения возвращения конденсата из стадии высокотемпературной конденсации в отпарную колонну, это может привести, в особенности при низких температурах на стадии высокотемпературной конденсации, к недопустимо высокому удержанию питательных микроэлементов в рафинированном маслопродукте. На фиг. 5 показана концентрация токоферола в продукте, обогащенном питательными микроэлементами. В известном уровне техники на конкретном примере показана максимальная концентрация,составляющая приблизительно 12% токоферола при температуре от 155 до 160C, при более высоких температурах разбавленная дистиллятным маслом, при более низких температурах разбавленная FFA. Для сравнения, изобретение извлекает пользу от более низких температур на стадии высокотемпературной конденсации, эффективно приближаясь к достижению концентрации токоферола 50%. Примеры Пример 1 (сравнительный, уровень техники). Это сравнительное испытание проводили в соответствии с упрощенной схемой технологического процесса на фиг. 1 и массовым балансом, показанным ниже в табл. 1. Массовым балансом является производительность, составляющая 1000 т масла/сутки. Используемая масляная композиция характерна для соевого масла, которое прошло предшествующие стадии процесса с помощью ферментов PLC для преобразования фосфолипидов в диацилглицериды (DAG). Масла, подаваемые на отгоночную колонну при 270C и 1,5% отгоночного пара, применяют для отгонки согласно способу, показанному на фиг. 1. Как высокотемпературную конденсацию при 160C, так и низкотемпературную конденсацию при 55C имитируют посредством очистки паров с помощью конденсата при таких температурных уровнях. Уровень вакуума на вершине стадии холодной конденсации составил 1,5 мбар. Массовый баланс был установлен с использованием имитатора технологического процесса (PRO/II версии 9,1 от SimSci-Esscor) в комбинации с запатентованной базой данных Alfa Laval Отклонение массового баланса составляло 0,011 кг/ч. Из этого сравнительного примера очевидно следующее:A) концентрация токоферола в холодном конденсате составляет 1,5%, и в совокупности потеря 7,5% токоферола в сырье при этом холодном конденсате соответствует 3,8 кг/ч;B) потеря дистиллятного масла, определенного как TAG+DAG+MAG, при холодном и горячем конденсате составляет 170 кг/ч;C) концентрация токоферолов в высокотемпературном дистиллятном потоке (6) составляет только 11,5% при высокой концентрации дистиллятного масла и FFA. Из этой низкой концентрации токоферола получают поток питательных микроэлементов меньшей промышленной стоимости, ввиду более высоких расходов на погрузочно-разгрузочные работы и транспортировку на очистную установку. При сопоставлении с ежегодными убытками (при 330 эксплуатационных сутках в год) это соответствует потере 30 т/год токоферолов и 1344 т/год дистиллятного масла. В настоящее время цена соевого масла составляет приблизительно 1200 долл. США/т и токоферола в обогащенных потоках приблизительно 35000 долл. США/т (исходя из 100% токоферола, т.е. стоимость 10% концентрата составляет 3500 долл. США/т). В стоимостном выражении этих убытков, таким образом, стоимость токоферола составляет 1 млн долл. США/год и убытки дистиллятного масла составляют 1,6 млн долл. США/год, в совокупности убытки составляют приблизительно 2,6 млн долл. США в год. Установив стоимость жирнокислотного потока продукта (5) на уровне 700 долл. США/т, авторы могут подсчитать общую стоимость продукта посредством сложения стоимости всех потоков продукта, см. табл. 2. Таблица 2 Эту стоимость, составляющую при базовом расчете 401,1 млн долл. США/год, следует использовать в составе основы для иллюстрирования стоимости по настоящему изобретению. Пример 2 (изобретение). В примере 2 в отпарной секции и на стадиях конденсации были установлены такие же температуры и уровни вакуума, как в примере 1. Стадии высокотемпературной конденсации, таким образом, проводили при 160C. Дистилляцию А имитировали посредством ряда 6 теоретических стадий, на верхней стадии (стадия 1) парциальный конденсатор функционировал при 223C и 3 мбар, с поступлением сырья на стадию 3. Температура в ребойлере составляла 260C. Для способствования отделению питательных микроэлементов отгоночный пар, составляющий до 10 мас.% горячего конденсата, из скруббера добавляли после стадии 2, т.е. смешивали с парами из ребойлера. Дистилляции В имитировали посредством ряда 5 теоретических стадий, на верхней стадии конденсатор функционировал при температуре образования пузырьков дистиллятного продукта при 2,3 мбар, в этом случае 54C. Функционирование колонны было установлено при коэффициенте обратного потока,составляющего 0,1 мас.%, т.е. обратный конденсат из конденсатора составлял 10% дистиллятного продукта. Установленная температура ребойлера была такой, что содержание свободных жирных кислот(FFA) в продукте, обогащенном токоферолом, составляло 1%, в этом примере это привело к температуре ребойлера, составившей 250C. В табл. 3 суммирован массовый баланс для PFD на фиг. 2. В примере 2 показано почти полное отсутствие TAG и очень низкое содержание DAG в продукте питательного микроэлемента (поток 6) и отсутствие TAG и DAG, взятых из продукта FFA (поток 5). Потеря дистиллятного масла (TAG+DAG+MAG) составляет всего 0,05% от подаваемого сырья или 22 кг/ч,что значительно ниже, чем 170 кг/ч в примере 1. Еще большее значение имеет почти полное отсутствие потери токоферолов или других питательных микроэлементов по отношению к потоку продукта FFA, потеря токоферолов составляет менее чем 0,14% токоферолов в сырьевом потоке или приблизительно 70 г/ч. Это существенно по сравнению с потерей токоферола при базовом расчете, составившей 3,8 кг/ч. Особенно важно то, что, кроме того, концентрация токоферола в обогащенном продукте достигла 40%, она намного выше той, которая достижима в примере 1. Экономия в этом примере составляет, таким образом, 148 кг/ч дистиллятного масла и 3,7 кг/ч токоферола. В расчете на год экономия составляет 1170 т дистиллятного масла и 29 т токоферола, что тождественно в базовом расчете ежегодной экономии 11701,200+2935000 = 2,4 млн долл.США/год. Промышленная стоимость продукта, богатого FFA, включающая стоимость всех потоков продукта,показана в табл. 4. Таблица 4 Результаты, приведенные в примерах 1 и 2, проиллюстрированы графиками на фиг. 3-6. На фиг. 3 показан график потери токоферолов по отношению к продукту FFA в зависимости от температуры на стадии высокотемпературной конденсации, на фиг. 4 показана потеря дистиллятного масла, и на фиг. 5 показан график концентрации токоферола в продукте, обогащеном питательными микроэлементами, см. выше в подробном описании чертежей. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ химической нейтрализации жиров и масел, содержащий следующие стадии: стадия (i) - подача потока масляного сырья в паровакуумную отпарную секцию с удалением фаз летучих веществ; стадия (ii) - подача удаленных фаз летучих веществ в высокотемпературную зону конденсации, получение конденсированной фазы и паровой фазы, перевод конденсированной фазы на дистилляцию (А) и перевод паровой фазы в холодную зону конденсации; стадия (iii) - подвергание конденсированной фазы процессу вакуумной дистилляции при дистилляции (А) с получением потока летучих веществ и конденсированной масляной фазы; стадия (iv) - подача паровой фазы из высокотемпературной зоны конденсации стадии (ii), необязательно вместе с потоком летучих веществ из дистилляции А в холодную зону конденсации с получением потока неконденсирующихся газов и холодного конденсата, обеспечивая продолжение движения потока неконденсирующихся газов к вакуумной системе (4) и подачу холодного конденсата к дистилляции (В); и стадия (v) - дистилляция В холодного конденсата с получением потока жирных кислот (5), потока питательных микроэлементов (6) и потока неконденсирующихся веществ с переводом указанных неконденсирующихся веществ в вакуумную систему (4) вместе с потоком неконденсирующихся газов из холодной зоны конденсации для образования пара неконденсирующихся газов. 2. Способ по п.1, в котором функционирование паровакуумной отпарной секции на стадии (i) осуществляется при давлении в пределах диапазона уровня вакуума от 1 до 10 мбар, предпочтительно в пределах диапазона от 1,5 до 5 мбар. 3. Способ по п.1 или 2, в котором удаленную фазу летучих веществ из паровакуумной отпарной секции на стадии (i) конденсируют в высокотемпературной зоне конденсации на стадии (ii) при повышенной температуре в пределах диапазона от 130 до 220C, предпочтительно в пределах диапазона от 140 до 160C. 4. Способ по любому из предшествующих пунктов, в котором стадия (ii) также содержит очистку газа холодным конденсатом или происходит с использованием косвенного теплообмена через поверхностный охладитель. 5. Способ по любому из предшествующих пунктов, в котором конденсированные дистиллятные масла из дистилляции (А) на стадии (iii) переводят обратно в паровакуумную отпарную секцию на стадии (i). 6. Способ по любому из предшествующих пунктов, в котором полученный поток летучих веществ,богатый питательными микроэлементами и жирными кислотами, из дистилляции (А) на стадии (iii) направляют непосредственно на дистилляцию (В) на стадии (v) с помощью способа (С) без прохождения холодной зоны конденсации на стадии (iv). 7. Способ по любому из предшествующих пунктов, в котором полученный поток летучих веществ,богатый питательными микроэлементами и жирными кислотами, из дистилляции (А) на стадии (iii) переводят вместе с парами из высокотемпературной зоны конденсации на стадии (ii) в холодную зону конденсации на стадии (iv) с получением конденсата и потока неконденсирующихся газов. 8. Способ по любому из предшествующих пунктов, в котором процессы дистилляции (А) и дистилляции (В) выбраны из одного или нескольких способов в группе, состоящей из молекулярной перегонки,пленочных испарителей, процессов вакуумной разгонки и колонок для многоступенчатой противоточной дистилляции. 9. Способ по любому из предшествующих пунктов, в котором установленный уровень вакуума при дистилляции (А) и уровень вакуума при дистилляции (В) составляет по меньшей мере 0,001 мбар, предпочтительно в пределах диапазона от 1 до 10 мбар, наиболее предпочтительно в пределах диапазона от 2 до 5 мбар для соответствия уровню вакуума, который уже существует в верхней части зоны конденсации. 10. Способ по любому из предшествующих пунктов, в котором стадия (i) содержит подачу потока масляного сырья (1), содержащего летучие вещества, такие как свободные жирные кислоты, питательные микроэлементы и дистиллятные масла, такие как смеси три-, ди- и моноацилглицеридов, в паровакуумную отпарную секцию, стадия (i) также содержит отгонку жирных кислот вместе с другими летучими веществами и дистиллятными маслами. 11. Способ по любому из предшествующих пунктов, в котором стадия (ii) содержит подачу отогнанных жирных кислот, питательных микроэлементов вместе с другими летучими веществами и дистиллятными маслами в высокотемпературную зону конденсации, конденсацию жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами и дистиллятными массами из паровой фазы и направление конденсированных жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами и дистиллятными маслами на дистилляцию (А) на стадии (iii), и обеспечение прохождения пара, летучих жирных кислот, некоторых питательных микроэлементов вместе с другими летучими веществами в холодную зону конденсации на стадии (iv). 12. Способ по любому из предшествующих пунктов, в котором стадия (iii) содержит подвергание конденсированных жирных кислот, питательных микроэлементов вместе с некоторыми летучими веществами и дистиллятными маслами процессу вакуумной дистилляции при дистилляции (А) на стадии (iii) с получением потока летучих веществ, богатых питательными микроэлементами и жирными кислотами,и отгонкой дистиллятных масел при дистилляции (А), перевод конденсированных дистиллятных масел обратно в паровакуумную отпарную секцию на стадии (i) и перевод полученного потока, богатого питательными микроэлементами и жирными кислотами, в низкотемпературную зону конденсации на стадии(iv) вместе с парами из высокотемпературной зоны конденсации на стадии (ii). 13. Способ по любому из предшествующих пунктов, в котором стадия (iv) содержит конденсацию летучих жирных кислот, питательных микроэлементов вместе с другими летучими веществами в холодной зоне конденсации с получением конденсата и потока (4), содержащего пар, неконденсирующиеся газы вместе со следами жирных кислот и других паров более легких углеводородов, обеспечение продолжения движения потока (4) к вакуумной системе, направление конденсата летучих жирных кислот,-8 024144 питательных микроэлементов вместе с некоторыми летучими веществами на процесс вакуумной дистилляции при дистилляции (В) на стадии (vi). 14. Способ по любому из предшествующих пунктов, в котором наименьшую фракцию летучих веществ на стадии (iii) конденсируют при повышенной температуре в пределах диапазона от 130 до 220C,предпочтительно в пределах диапазона от 140 до 160C, для конденсации преобладающей части дистиллятного масла из паровой фазы и для извлечения продукта потока дистиллятного масла (7) из стадии (i). 15. Способ по любому из предшествующих пунктов, в котором стадия (iii) содержит выведение потока (D), богатого определенными питательными микроэлементами и определенным дистиллятным маслом, из дистилляции (А).

МПК / Метки

Метки: нейтрализация, жиров, масел, химическая

Код ссылки

<a href="https://eas.patents.su/11-24144-himicheskaya-nejjtralizaciya-zhirov-i-masel.html" rel="bookmark" title="База патентов Евразийского Союза">Химическая нейтрализация жиров и масел</a>

Предыдущий патент: Способ извлечения карбоновой кислоты из водного раствора

Следующий патент: Фармацевтическая композиция антимикотиков и пребиотиков и способ лечения кандидозных вагинитов

Случайный патент: Антиаритмическое лекарственное средство