Способ осаждения керамических пленок

Формула / Реферат

1. Способ изготовления SOFC электролита, включающий нанесение по меньшей мере двух слоев металлооксидной кристаллической керамики на поверхности основы, данный способ включает следующие стадии:

(i) нанесение раствора предшественника в виде растворимой соли металлооксидной кристаллической керамики на указанную поверхность, чтобы образовать слой указанного раствора указанного предшественника в виде растворимой соли на указанной поверхности;

(ii) сушка указанного раствора указанного предшественника в виде растворимой соли, чтобы образовать слой указанного предшественника на указанной поверхности;

(iii) нагревание указанного предшественника в виде растворимой соли на указанной поверхности до температуры между 150 и 600°C, чтобы разложить соль и образовать слой из оксида металла на указанной поверхности;

(iv) повторение стадий (i)-(iii) по меньшей мере один дополнительный раз, причем указанный раствор указанного предшественника в виде растворимой соли наносят на поверхность указанного слоя оксида металла с образованием нескольких слоев оксида металла;

(v) обжиг указанной основы с указанными слоями оксида металла на указанной поверхности при температуре 500-1100°C, чтобы закристаллизовать указанные слои оксида металла в слой металлооксидной кристаллической керамики, связанный с указанной поверхностью; и

(vi) повторение по меньшей мере один раз стадий (i)-(v), где поверхность является поверхностью слоя металлооксидной кристаллической керамики, ранее сформированного на стадии (v),

при этом каждую из стадий (ii), (iii) и (v) выполняют в атмосфере воздуха,

причем указанная поверхность основы является, по существу, непроницаемой к указанному предшественнику в виде растворимой соли и представляет собой электролитный керамический материал со смешанной ионной и электронной проводимостью,

в указанной первой группе стадий (i)-(v) указанная металлооксидная кристаллическая керамика является ионопроницаемой, электроизолирующей и газонепроницаемой и

в последней группе стадий (i)-(v) указанная металлооксидная кристаллическая керамика, получаемая в последней группе стадий (i)-(v), является электролитным материалом со смешанной ионной и электронной проводимостью.

2. Способ по п.1, в котором указанная поверхность основы является электролитным слоем из оксида церия-гадолиния (CGO).

3. Способ по п.1 или 2, в котором

в указанной первой группе стадий (i)-(v) указанный предшественник в виде растворимой соли выбран по меньшей мере из одного из группы, состоящей из ацетилацетоната циркония, нитрата скандия и нитрата иттрия; и

в указанной последней группе стадий (i)-(v) указанный предшественник в виде растворимой соли выбран по меньшей мере из одного из группы, состоящей из ацетилацетоната церия и нитрата гадолиния.

4. Способ изготовления SOFC электролита, включающий нанесение слоя металлооксидной кристаллической керамики на поверхность основы, данный способ включает следующие стадии:

(i) нанесение раствора предшественника в виде растворимой соли металлооксидной кристаллической керамики на указанную поверхность, чтобы образовать слой указанного раствора указанного предшественника в виде растворимой соли на указанной поверхности;

(ii) сушка указанного раствора указанного предшественника в виде растворимой соли, чтобы образовать слой указанного предшественника в виде растворимой соли на указанной поверхности;

(iii) нагревание указанного предшественника в виде растворимой соли на указанной поверхности до температуры между 150 и 600°C, чтобы разложить соль и образовать слой из оксида металла на указанной поверхности;

(iv) повторение стадий (i)-(iii) по меньшей мере один дополнительный раз, причем указанный раствор указанного предшественника в виде растворимой соли наносят на поверхность указанного слоя оксида металла с образованием нескольких слоев оксида металла; и

(v) обжиг указанной основы с указанными слоями оксида металла на указанной поверхности при температуре 500-1100°C, чтобы закристаллизовать указанные слои оксида металла в слой металлооксидной кристаллической керамики, связанный с указанной поверхностью указанной основы,

при этом каждую из стадий (ii), (iii) и (v) выполняют в атмосфере воздуха,

причем указанная поверхность основы является, по существу, непроницаемой к указанному предшественнику в виде растворимой соли и представляет собой электролитный керамический материал со смешанной ионной и электронной проводимостью,

в указанной первой группе стадий (i)-(iii) указанный предшественник в виде растворимой соли представляет собой предшественник кристаллической металлооксидной керамики, которая является ионопроницаемой, электроизолирующей и газонепроницаемой, и

в последней группе стадий (i)-(iii) указанный предшественник в виде растворимой соли представляет собой предшественник кристаллической металлооксидной керамики, которая является электролитным материалом со смешанной ионной и электронной проводимостью.

5. Способ по п.4, в котором указанная поверхность основы является CGO электролитным слоем.

6. Способ по п.4 или 5, в котором

в указанной первой группе стадий (i)-(iii) указанный предшественник в виде растворимой соли выбран по меньшей мере из одного из группы, состоящей из ацетилацетоната циркония, нитрата скандия и нитрата иттрия; и

в указанной последней группе стадий (i)-(iii) указанный предшественник в виде растворимой соли выбран по меньшей мере из одного из группы, состоящей из ацетилацетоната церия и нитрата гадолиния.

7. Способ по любому из предшествующих пунктов, в котором каждую стадию нанесения (i) выполняют с поверхностью основы или металлооксидного слоя при температуре 10-100°C.

8. Способ по любому из предшествующих пунктов, в котором указанная поверхность указанной основы является, по существу, непроницаемой для указанного предшественника в виде растворимой соли.

9. Способ по любому из предшествующих пунктов, в котором когда металлооксидная кристаллическая керамика является ионопроницаемой, электроизолирующей и газонепроницаемой, она содержит легированный стабилизированный диоксида циркония.

10. Способ по п.9, в котором указанная ионопроницаемая, электроизолирующая и газонепроницаемая металлооксидная кристаллическая керамика выбрана из группы, состоящей из диоксида циркония, стабилизированного оксидом скандия (ScSZ), диоксида циркония, стабилизированного оксидом иттрия (YSZ), диоксида циркония, стабилизированного совместно оксидом скандия и оксидом церия (ScCeSZ), и диоксида циркония, стабилизированного совместно оксидом скандия и оксидом иттрия (ScYSZ).

11. Способ по любому из пп.1-8, в котором когда металлооксидная кристаллическая керамика является материалом со смешанной ионной и электронной проводимостью, она содержит оксид церия, легированного оксидом редкоземельного металла.

12. Способ по п.11, в котором указанная металлооксидная кристаллическая керамика со смешанной ионной и электронной проводимостью является электролитным материалом, выбранным из группы, состоящей из оксида церия, легированного самарием (SDC), оксида церия, легированного гадолинием (GDC), оксида церия, легированного празеодимом (PDC), и оксида церия, легированного оксидом самария и оксидом гадолиния (SGDC).

13. Способ по любому из предшествующих пунктов, в котором указанный предшественник в виде растворимой соли выбран по меньшей мере из одного из группы, состоящей из ацетилацетоната циркония, нитрата скандия и нитрата иттрия, ацетилацетоната церия и нитрата гадолиния.

14. Способ по любому из предшествующих пунктов, в котором растворитель для указанного предшественника в виде растворимой соли выбирают по меньшей мере из одного из группы, состоящей из метанола, этанола, пропанола, метоксипропанола, ацетона и бутилкарбитола.

15. Способ по любому из предшествующих пунктов, дополнительно содержащий перед стадией (ii) стадию, на которой указанный раствор, нанесенный на указанную поверхность, выдерживают в течение периода по меньшей мере 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55 или 60 с.

16. Способ по любому из предшествующих пунктов, в котором указанный слой указанного предшественника в виде растворимой соли на указанной поверхности имеет толщину, выбранную из группы, состоящей из 10-999 нм, 100-200 нм и примерно 150 нм.

17. Способ по любому из предшествующих пунктов, где указанная металлооксидная пленка, образованная на указанной поверхности после завершения стадий (i)-(iv), имеет толщину, выбранную из группы, состоящей из менее чем 100 нм, менее чем 400 нм, менее чем 800 нм и менее чем 1 мкм.

18. Способ по любому из предшествующих пунктов, в котором указанный осажденный слой металлооксидной кристаллической керамики, соединенный с указанной поверхностью после завершения стадии (v), имеет толщину, выбранную из группы, состоящей из 100-999 нм, 200-800 нм, 250-700 нм и 400-600 нм.

19. Способ по любому из предшествующих пунктов, в котором указанный слой металлооксидной кристаллической керамики, соединенный с указанной поверхностью после завершения стадии (v), имеет плотность по меньшей мере 90%.

20. Способ по любому из предшествующих пунктов, в котором по меньшей мере 90% растворителя в указанном нанесенном растворе указанного предшественника в виде растворимой соли удаляют к концу стадии сушки (ii).

21. Способ по любому из предшествующих пунктов, в котором указанный раствор предшественника металлооксидной кристаллической керамики наносят на указанную поверхность методом, выбранным из группы, состоящей из нанесения распылением, окунания, краскоструйной печати и центрифугирования.

22. Способ по любому из пп.1-3 или 7-21, в котором в указанной первой группе стадий (i)-(v) указанная поверхность основы представляет собой CGO, указанная металлооксидная кристаллическая керамика является ScYSZ или ScSZ и в указанной последней группе стадий (i)-(v) указанная металлооксидная кристаллическая керамика является CGO.

23. Способ по любому из пп.4-6 или 7-21, в котором указанная поверхность основы представляет собой CGO, в указанной первой группе стадий (i)-(iii) указанным предшественником в виде растворимой соли является предшественник ScYSZ или ScSZ и в указанной последней группе стадий (i)-(iii) указанным предшественником в виде растворимой соли является предшественник CGO.

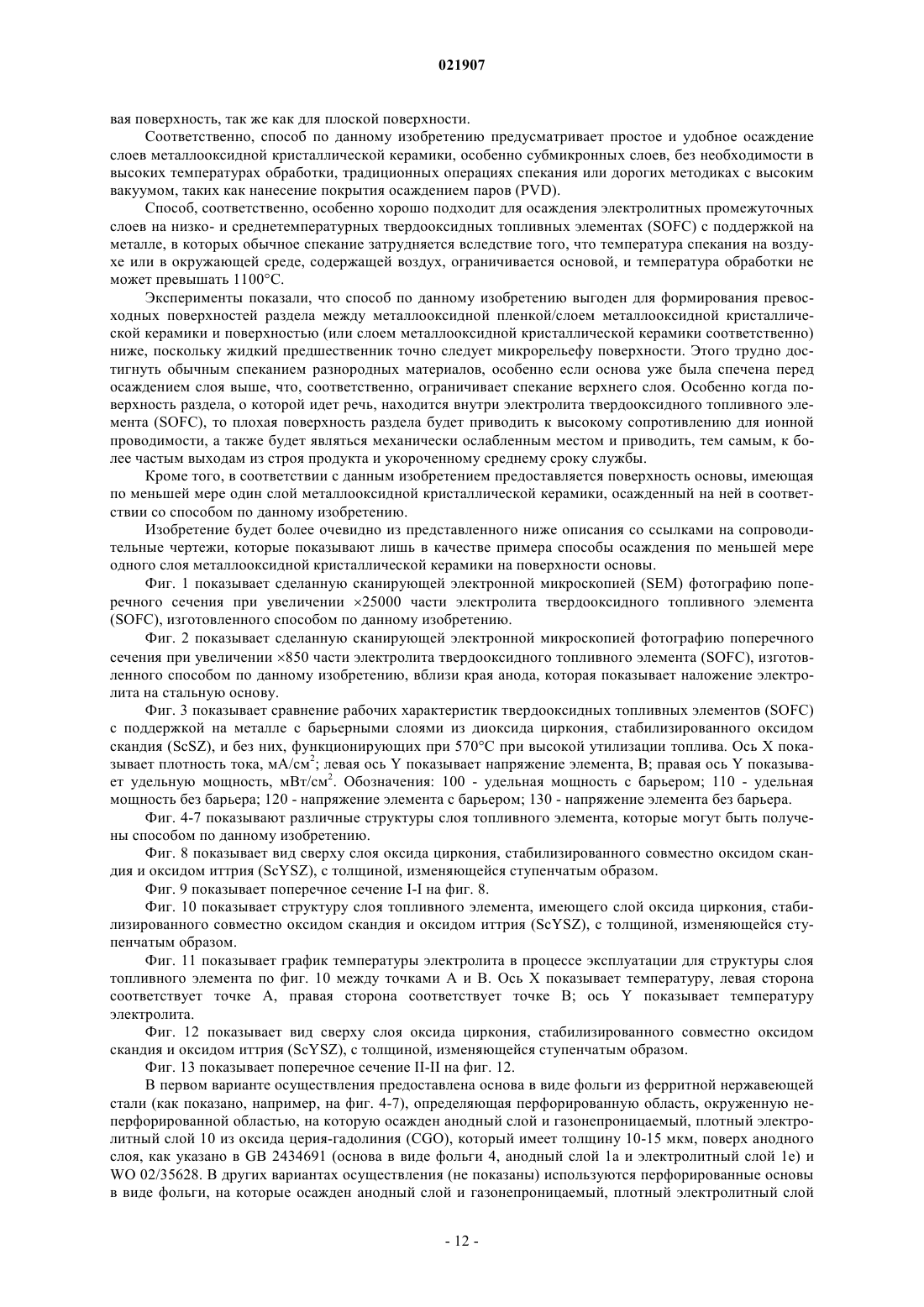

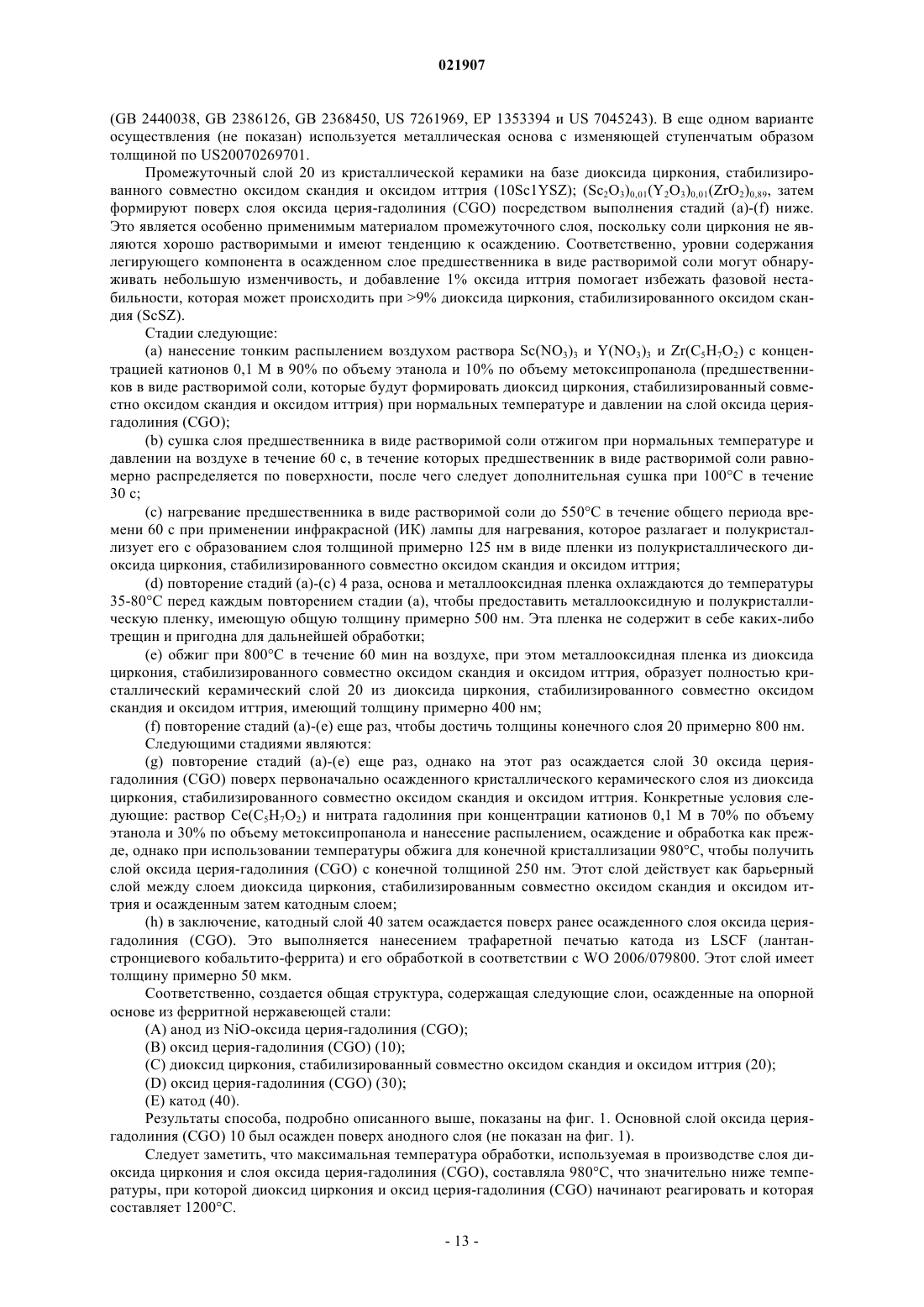

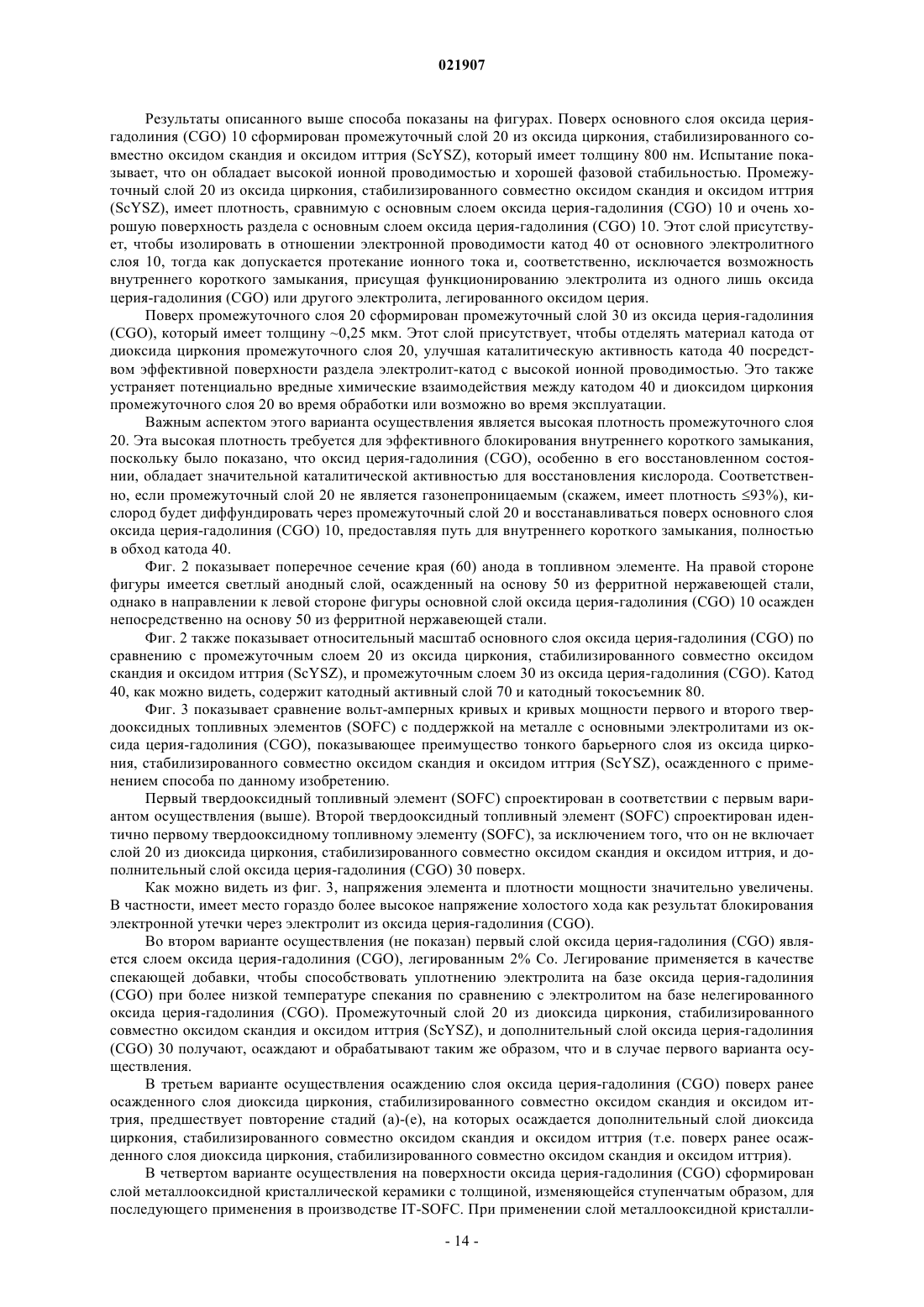

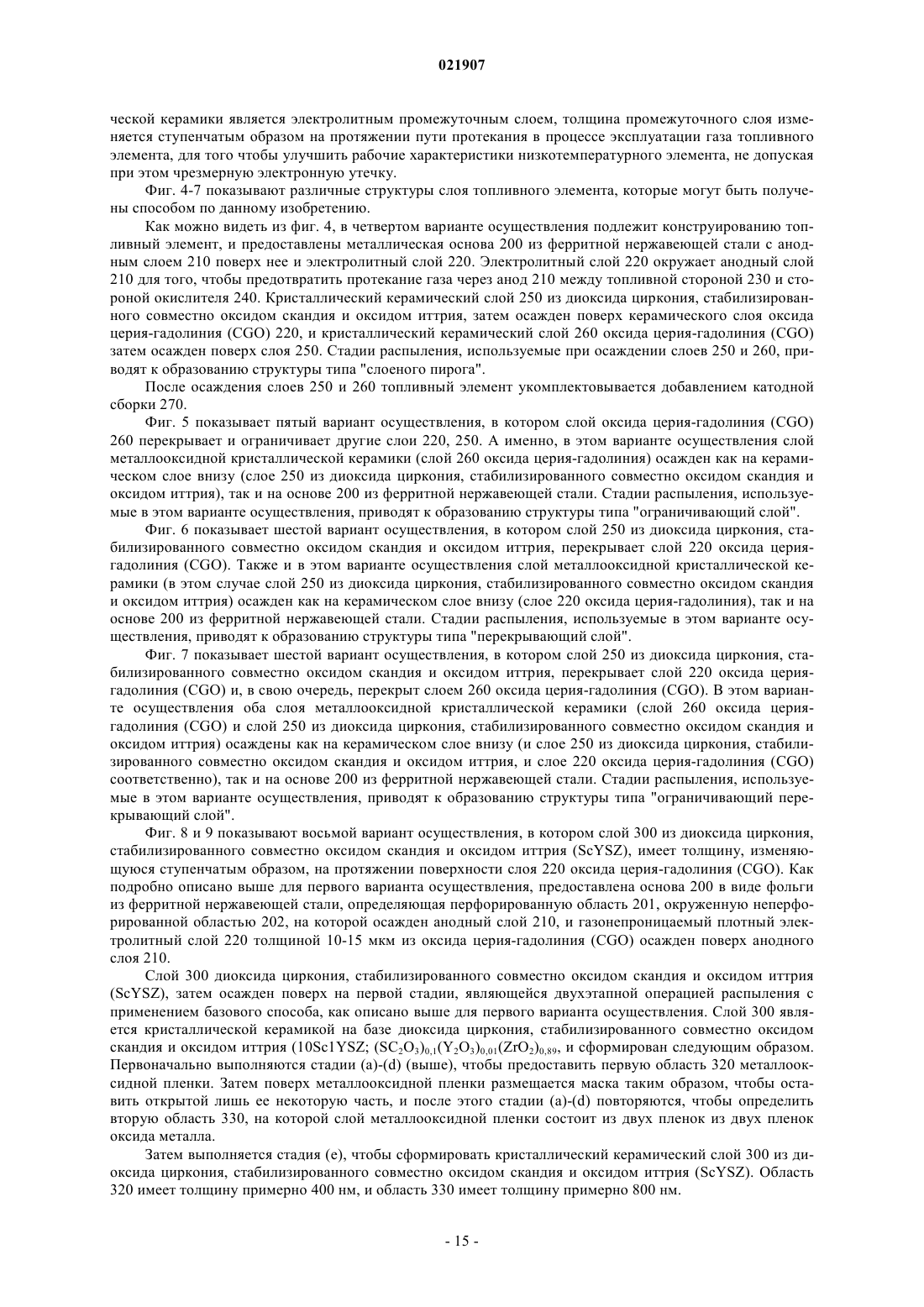

Текст