Секционированный реактор

Номер патента: 15004

Опубликовано: 29.04.2011

Авторы: Макфарланд Эрик В., Гроссо Филип, Шерман Джеффри X.

Формула / Реферат

1. Способ превращения алканов в соответствующие углеводороды в аппарате, состоящем из камеры, имеющей первый и второй торцы и включающей

первую зону приема реагента, находящуюся у ее первого торца;

вторую зону приема реагента, находящуюся у ее второго торца; и

находящуюся по центру реакционную зону, расположенную между первой зоной приема реагента и второй зоной приема реагента,

причем первый торец является неперфорированным, за исключением прохода через первый торец, и второй торец является неперфорированным, за исключением прохода через второй торец,

включающий следующие стадии:

a) введение галогенида металла;

b) размещение галогенида металла в первой зоне приема реагента;

c) получение оксида металла;

d) размещение оксида металла во второй зоне приема реагента;

e) введение окисляющего газа;

f) взаимодействие окисляющего газа с галогенидом металла с получением тем самым газообразного галогенида и оксида металла;

g) введение в реакционную зону алкана;

h) взаимодействие алкана с газообразным галогенидом, полученным на стадии a), в находящейся по центру реакционной зоне, с получением тем самым алкилгалогенида;

i) взаимодействие алкилгалогенида, полученного на стадии h), с оксидом металла с получением неалканового углеводорода и галогенида металла и

j) извлечение неалканового углеводорода, полученного на стадии i), из камеры.

2. Способ по п.1, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы, состоящей из брома, хлора и йода.

3. Способ по п.1, причем окисляющий газ со стадии f) выбран из группы, состоящей из кислорода и воздуха.

4. Способ по п.1, причем алкан со стадии g) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана.

5. Способ по п.1, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов.

6. Способ по п.1, включающий, кроме того, последующие стадии взаимодействия галогенида металла, полученного на стадии h), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии f), с алкилгалогенидом с получением неалканового углеводорода и галогенида металла.

7. Способ по п.1, отличающийся тем, что его осуществляют в аппарате, состоящем из камеры, имеющей первую каталитическую зону между первой зоной приема реагента и реакционной зоной и вторую каталитическую зону между реакционной зоной и второй зоной приема реагента, включающий следующие стадии:

введение первого и второго количеств заранее определенного катализатора;

размещение первого количества катализатора в первой каталитической зоне;

размещение второго количества катализатора во второй каталитической зоне;

причем катализатор облегчает соединение молекул алкилгалогенида, полученных в реакционной зоне.

8. Способ превращения алканов в соответствующие углеводороды в аппарате, состоящем из камеры, имеющей первый и второй торцы, причем первый торец является неперфорированным, за исключением прохода через первый торец, и второй торец является неперфорированным, за исключением прохода через второй торец, содержащей

расположенную внутри камеры первую зону приема реагента, находящуюся у ее первого торца;

расположенную внутри камеры вторую зону приема реагента, находящуюся у ее второго торца;

расположенную по центру внутри камеры реакционную зону, находящуюся между первой зоной приема реагента и второй зоной приема реагента;

первую каталитическую зону, расположенную внутри камеры между первой зоной приема реагента и реакционной зоной; и

вторую зону приема катализатора, расположенную между реакционной зоной и второй зоной приема реагента;

включающий следующие стадии:

a) введение галогенида металла;

b) размещение этого количества галогенида металла в камере в первой зоне приема реагента камеры;

c) получение оксида металла и направление его во вторую каталитическую зону;

d) приобретение первого и второго количеств определенного катализатора;

e) размещение первого количества катализатора в первой зоне приема катализатора;

f) размещение второго количества катализатора во второй зоне приема катализатора;

g) введение окисляющего газа;

h) взаимодействие окисляющего газа с галогенидом металла с получением тем самым газообразного галогенида и оксида металла;

i) введение алкана и направление его в реакционную зону камеры;

j) взаимодействие алкана с газообразным галогенидом, полученным на стадии h), в реакционной зоне с получением тем самым алкилгалогенида;

k) направление алкилгалогенида вместе с катализатором во вторую каталитическую зону, облегчая тем самым соединение молекул алкилгалогенида;

l) взаимодействие алкилгалогенида, полученного на стадии k), с оксидом металла с получением тем самым неалканового углеводорода и галогенида металла и

m) извлечение неалканового углеводорода, полученного на стадии l), из камеры.

9. Способ по п.8, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы, состоящей из брома, хлора и йода.

10. Способ по п.8, причем окисляющий газ со стадии g) выбран из группы, состоящей из кислорода и воздуха.

11. Способ по п.8, причем алкан со стадии i) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана.

12. Способ по п.11, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов.

13. Способ по п.11, включающий, кроме того, дальнейшие стадии взаимодействия галогенида металла, полученного на стадии h), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии l), с алкилгалогенидом с получением тем самым неалканового углеводорода и галогенида металла.

14. Способ по п.8, причем катализатор содержит цеолит.

15. Способ превращения алканов в соответствующие углеводороды в аппарате, состоящем из камеры, имеющей первую и вторую концевые секции и перфорированную центральную секцию, включающей

первую зону приема реагента, расположенную в первой концевой секции камеры;

вторую зону приема реагента, расположенную во второй концевой секции камеры; и

расположенную по центру реакционную зону, находящуюся в ее перфорированной центральной секции,

причем первый торец камеры является неперфорированным, за исключением прохода через первый торец, и второй торец камеры является неперфорированным, за исключением прохода через второй торец,

включающий следующие стадии:

a) введение галогенида металла;

b) размещение галогенида металла в камере в первой зоне приема реагента;

c) введение оксида металла;

d) размещение оксида металла в камере во второй зоне приема реагента;

e) введение окисляющего газа;

f) взаимодействие окисляющего газа с галогенидом металла с получением тем самым газообразного галогенида и оксида металла;

g) введение алкана и направление его через отверстия центральной секции камеры в реакционную зону;

h) взаимодействие алкана с газообразным галогенидом, полученным на стадии f), в реакционной зоне с получением тем самым алкилгалогенида;

i) взаимодействие алкилгалогенида, полученного на стадии h), с оксидом металла с получением тем самым неалканового углеводорода и галогенида металла и

j) извлечение неалканового углеводорода, полученного на стадии l), из камеры.

16. Способ по п.15, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы, состоящей из брома и хлора.

17. Способ по п.15, причем окисляющий газ со стадии e) выбран из группы, состоящей из кислорода и воздуха.

18. Способ по п.15, причем алкан со стадии g) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана.

19. Способ по п.15, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов.

20. Способ по п.15, включающий, кроме того, дальнейшие стадии взаимодействия галогенида металла, полученного на стадии i), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии f), с алкилгалогенидом с получением тем самым неалканового углеводорода и галогенида металла.

21. Способ по п.15, отличающийся тем, что его осуществляют в аппарате, состоящем из камеры, имеющей первую и вторую концевые секции и перфорированную центральную секцию, содержащую, кроме того, первую каталитическую зону между первой зоной приема реагента и реакционной зоной и вторую каталитическую зону между реакционной зоной и второй зоной приема реагента, включающий

введение первого и второго количеств заранее заданного катализатора;

размещение первого количества катализатора в первой каталитической зоне;

размещение второго количества катализатора во второй каталитической зоне;

причем катализатор облегчает соединение молекул алкилгалогенида, полученного в реакционной зоне.

22. Способ по п.15, включающий дополнительную стадию получения полости с введенной туда камерой и помещение некоторого количества алкана внутрь полости, причем алкан из полости перетекает через перфорации камеры в реакционную зону.

23. Способ превращения алканов, который осуществляют

в камере, имеющей первый и второй торцы и перегородку, расположенную между торцами, разделяющую ее на первую и вторую зоны, которая, по существу, заполнена жидким теплоносителем, причем первый торец является неперфорированным, за исключением прохода через первый торец, и второй торец является неперфорированным, за исключением прохода через второй торец;

в реакционном коллекторе, размещенном у одного торца камеры;

в коллекторе для приема окисляющего газа, размещенном у второго торца камеры;

в коллекторе для приема продукта, размещенном у второго торца камеры;

по меньшей мере в одной первой неперфорированной трубе, проходящей от коллектора для приема окисляющего газа через первую зону камеры к реакционному коллектору;

по меньшей мере в одной второй неперфорированной трубе, проходящей от коллектора бромирования через вторую зону камеры к коллектору для приема продукта;

причем способ включает следующие стадии:

a) введение галогенида металла;

b) размещение этого количества галогенида металла в первой трубе;

c) введение оксида металла;

d) размещение оксида металла во второй трубе;

e) введение окисляющего газа и направление окисляющего газа в коллектор для приема окисляющего газа и от коллектора для приема окисляющего газа в первую трубу;

f) взаимодействие окисляющего газа с галогенидом металла в первой трубе с получением тем самым газообразного галогенида и оксида металла;

g) введение количества алкана и направление его в реакционный коллектор;

h) взаимодействие алкана с газообразным галогенидом, полученным на стадии f), в реакционном коллекторе с получением тем самым алкилгалогенида;

i) направление алкилгалогенида, полученного на стадии h), во вторую трубу;

j) взаимодействие алкилгалогенида, полученного на стадии h), с оксидом металла во второй трубе с получением тем самым неалканового углеводорода и галогенида металла;

k) направление неалканового углеводорода, полученного на стадии j), в коллектор для приема продукта и

l) извлечение неалканового углеводорода, полученного на стадии k), из коллектора для приема продукта.

24. Способ по п.23, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы, состоящей из брома и хлора.

25. Способ по п.23, причем окисляющий газ со стадии e) выбран из группы, состоящей из кислорода и воздуха.

26. Способ по п.23, причем алкан со стадии g) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана.

27. Способ по п.23, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов.

28. Способ по п.23, включающий, кроме того, дальнейшие стадии взаимодействия галогенида металла, полученного на стадии j), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии k), с алкилгалогенидом с получением тем самым неалканового углеводорода и галогенида металла.

29. Способ превращения алканов в соответствующие углеводороды, который осуществляют в устройстве, содержащем

первую камеру приема реагента;

вторую камеру приема реагента и

сообщающуюся с первой и второй камерами реакционную камеру с поршнем, разделяющим реакционную камеру на первую и вторую зоны и который может перемещаться внутри реакционной камеры, чтобы увеличить и уменьшить первую и вторую реакционные зоны друг относительно друга,

причем первая камера приема реагента является неперфорированной, за исключением прохода в первую камеру приема реагента, и вторая камера приема реагента является неперфорированной, за исключением прохода из второй камеры приема реагента;

причем способ включает следующие стадии:

a) введение галогенида металла;

b) размещение этого количества галогенида металла в первой камере приема реагента;

c) введение оксида металла;

d) размещение этого количества оксида металла во второй камере приема реагента;

e) введение окисляющего газа;

f) взаимодействие окисляющего газа с галогенидом металла с получением тем самым газообразного галогенида и оксида металла;

g) введение алкана и его направление в первую реакционную зону реакционной камеры;

h) взаимодействие алкана с газообразным галогенидом, полученным на стадии f), в первой реакционной зоне с получением тем самым алкилгалогенида;

i) получение алкилгалогенида в первой реакционной зоне, вызывая перемещение поршня внутри реакционной камеры, что приводит к увеличению первой реакционной зоны и уменьшению второй реакционной зоны;

j) уменьшение второй реакционной зоны, получающееся в результате движения поршня в реакционной камере, что заставляет ранее полученный алкилгалогенид течь из второй реакционной зоны во вторую камеру приема реагента;

k) взаимодействие ранее полученного алкилгалогенида с оксидом металла во второй камере приема реагента с получением тем самым неалканового углеводорода и галогенида металла и

l) извлечение неалканового углеводорода из второй камеры приема реагента.

30. Способ по п.29, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы, состоящей из брома, хлора и йода.

31. Способ по п.29, причем окисляющий газ со стадии e) выбран из группы, состоящей из кислорода и воздуха.

32. Способ по п.29, причем алкан со стадии g) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана.

33. Способ по п.29, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов.

34. Способ по п.29, включающий, кроме того, дальнейшие стадии взаимодействия галогенида металла, полученного на стадии k), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии f), с алкилгалогенидом с получением тем самым неалканового углеводорода и галогенида металла.

Текст

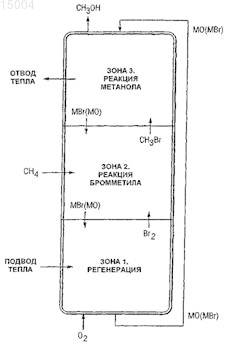

Предложен способ превращения алканов в их соответствующие спирты, простые эфиры, олефины и другие углеводороды, в котором аппарат включает полую, неразделенную внутреннюю часть, задающую первую, вторую и третью зоны. В первом варианте осуществления изобретения кислород реагирует с галогенидом металла в первой зоне с получением газообразного галогенида; галогенид реагирует с алканом во второй зоне с образованием алкилгалогенида и алкилгалогенид реагирует с оксидом металла в третьей зоне с образованием углеводорода, соответствующего исходному алкану. Галогенид металла из третьей зоны транспортируется через аппарат в первую зону, а оксид металла из первой зоны возвращается в третью зону. Второй вариант осуществления изобретения отличается от первого варианта осуществления тем, что оксид металла транспортируется через аппарат из первой зоны в третью зону, а галогенид металла возвращается из третьей зоны в первую зону. В третьем варианте осуществления изобретения направление потока газов через аппарат меняется на обратное, чтобы снова превратить оксид металла в галогенид металла и снова превратить галогенид металла в оксид металла. 015004 Перекрестные ссылки на родственные заявки Заявка на данное изобретение является частичным продолжением заявки под номером 37 C.F.R.1.63 заявки с регистрационным номером 10/369148 от 19 февраля 2003 г., в настоящее время ожидающей решения, которая является продолжением заявки с регистрационным номером 10/114579 от 2 апреля 2002 г., теперь патент US 6525230, который является частичным продолжением заявки с регистрационным номером 09/951570 от 11 сентября 2001 г., теперь патент US 6462243, требующей приоритета на основе предварительной заявки с регистрационным номером 60/284642 от 18 апреля 2001 г. Область техники, к которой относится изобретение Изобретение относится к секционированным реакторам, более конкретно - к секционированным реакторам, которые применимы для процессов превращения алканов в спирты, простые эфиры, олефины и другие углеводороды. Уровень техники и суть изобретения Патент US 6462243 раскрывает способ превращения алканов в их соответствующие спирты и простые эфиры, используя бром. Патент содержит описание четырех вариантов осуществления изобретения,причем каждый включает реактор, в котором бром реагирует с алканом с образованием алкилбромида и бромистого водорода, конвертер, где алкилбромид, образованный в реакторе, реагирует с оксидом металла с образованием соответствующего спирта или простого эфира и множества других индивидуальных компонентов. Настоящее изобретение относится к секционированным реакторам, причем несколько реакций,описанных в находящейся одновременно на рассмотрении первоначальной заявке, проводятся в единственном аппарате. Таким образом, существенно снижается общая сложность системы превращения алканов в их соответствующие спирты, простые эфиры, олефины и другие углеводороды. Кроме того, тепло,создаваемое реакциями, протекающими в отдельных зонах аппарата, может использоваться для облегчения реакций, проходящих в других зонах. Описываются различные варианты осуществления изобретения. Согласно первому варианту осуществления секционированный реактор включает противоточную систему, где газы и соединения металлов текут противотоком. Второй вариант осуществления изобретения включает конфигурацию с прямотоком, причем газы и соединения металлов движутся в одном направлении. Первый и второй варианты осуществления изобретения являются сплошными системами в отличие от третьего варианта осуществления изобретения, который представляет собой систему с неподвижным слоем, работающую в непрерывном режиме. В соответствии с третьим вариантом осуществления соединения металлов остаются неподвижными в аппарате, тогда как газы направляются через аппарат сначала в одном направлении, а позднее в противоположном направлении. В следующем подробном описании изобретение описывается в связи с конверсией метана в метанол. Однако, как будет понятно специалистам в данной области, изобретение равным образом применимо к превращению этана и высших алканов в их соответствующие спирты, простые эфиры, олефины и другие углеводороды. В следующем подробном описании изобретение описывается также в связи с использованием конкретного галогенида, т.е. брома. Однако, как будет понятно специалистам в данной области, изобретение равным образом применимо к превращению алканов в их соответствующие спирты, простые эфиры и другие углеводороды при использовании других галогенидов, в том числе, в частности, хлора и йода. Краткое описание чертежей Более полное понимание настоящего изобретения будет достигнуто при обращении к следующему подробному описанию, рассматриваемому вместе с приложенными чертежами, на которых: фиг. 1A является схематической иллюстрацией противоточного секционированного реактора, отвечающего первому варианту осуществления изобретения; фиг. 1B является иллюстрацией разновидности противоточного секционированного реактора с фиг. 1A; фиг. 2A является схематической иллюстрацией прямоточного секционированного реактора, отвечающего второму варианту осуществления изобретения; фиг. 2B является иллюстрацией разновидности прямоточного секционированного реактора с фиг. 2A; фиг. 3A является схематической иллюстрацией секционированного реактора с неподвижным слоем,отвечающего третьему варианту осуществления изобретения; фиг. 3B является иллюстрацией разновидности секционированного реактора с неподвижным слоем с фиг. 3A; фиг. 4A является сечением аппарата, подходящего для осуществления на практике варианта осуществления изобретения, показанного на фиг. 3A; фиг. 4B является иллюстрацией начальной стадии работы аппарата с фиг. 4A; фиг. 4C является иллюстрацией более поздней стадии работы аппарата с фиг. 4A; фиг. 4D является иллюстрацией еще более поздней стадии работы аппарата с фиг. 4A;-1 015004 фиг. 5 является схематической иллюстрацией применения аппарата с фиг. 4A для превращения смеси алканов в химически родственные продукты; фиг. 6A является сечением, схематически показывающим аппарат, подходящий для осуществления на практике разновидности варианта осуществления изобретения, показанного на фиг. 3A; фиг. 6B является схематической иллюстрацией применения аппарата с фиг. 6A; фиг. 7 является схематической иллюстрацией аппарата, подходящего для осуществления на практике разновидности варианта осуществления изобретения, показанного на фиг. 3A; фиг. 8 является разрезом по линии 8-8 на фиг. 7 в направлении стрелок; фиг. 9 является схематической иллюстрацией составляющей аппарата с фиг. 7; фиг. 10 является схематической иллюстрацией аппарата, подходящего для осуществления разновидности варианта осуществления изобретения, показанного на фиг. 3A; фиг. 11 является схематической иллюстрацией аппарата, подходящего для осуществления на практике пятого варианта осуществления изобретения; фиг. 12A является иллюстрацией первой стадии работы аппарата с фиг. 11; фиг. 12B является иллюстрацией последующей поздней стадии работы аппарата с фиг. 11; фиг. 13A является схематической иллюстрацией первой стадии работы аппарата, являющегося разновидностью аппарата, показанного на фиг. 11; фиг. 13B является иллюстрацией последующей стадии работы аппарата с фиг. 13A; фиг. 14 является схематической иллюстрацией секционированного реактора, отвечающего четвертому варианту осуществления изобретения; фиг. 15A является схематической иллюстрацией первой стадии работы аппарата, являющегося разновидностью аппарата, показанного на фиг. 11; и фиг. 15B является иллюстрацией последующей стадии работы аппарата с фиг. 15A. Подробное описание изобретения Настоящее изобретение относится к секционированным реакторам, причем три последовательные химические реакции протекают в раздельных зонах в одном аппарате. В зоне 1 кислород реагирует с бромидом металла с образованием газообразного брома и соответствующего оксида металла. Газообразный бром из зоны 1 проходит в зону 2, где происходит вторая химическая реакция. В зоне 2 в аппарат в промежуточной точке вводят газообразный метан. Метан реагирует с бромом из зоны 1 с образованием бромметила и бромистого водорода. Последние газы проходят в зону 3, где происходит третья химическая реакция, заставляющая бромметил и бромистый водород реагировать с оксидом металла с образованием метанола и бромида металла. Метанол переводится в жидкую фазу конденсацией и удаляется из реактора в виде жидкости. Лишние газы, в основном метан, отделяются от извлеченного метанола и возвращаются в секционированный реактор вместе со свежим метаном. Оксид металла из зоны 1 транспортируется в зону 3, где он продолжает двигаться из зоны 3 через зону 2 в зону 1, тем самым завершая цикл. Реакции в зоне 1 являются эндотермическими; следовательно, предусматриваются средства подачи тепла. В зоне 2 и зоне 3 проходят экзотермические реакции; следовательно, предусматриваются средства для съема тепла. Разделение зон необязательно резкое, так как между зонами нет физического барьера. Таким образом, может происходить некоторое наложение реакций. Однако важным элементом является то, что весь кислород превращается в оксид металла в зоне 1, так что в зоне 2 остается мало или совсем не остается кислорода, чтобы реагировать с метаном. В зоне 2, помимо бромметила, могут образовываться другие бромиды, например высшие бромированные соединения, которые дают в результате в зоне 3 другие продукты, отличные от метанола, такие как различные простые эфиры. Любые побочные продукты отделяют от метанола на разных стадиях выделения/очистки. Весь непрореагировавший метан в зоне 2 пройдет через зону 3 и будет возвращен в зону 2. Другие непрореагировавшие бромированные соединения возвращаются в зону 2 или для реакции, или чтобы подавить дальнейшее образование высших бромированных соединений, приводя к химическому равновесию. Секционированный реактор работает, по существу, при атмосферном давлении и при температурах примерно до 750F. Принципиальное преимущество над традиционным метанольным процессом состоит в простоте системы. Секционированный реактор осуществляет синтез метанола в одном аппарате, тогда как традиционный способ требует несколько, чтобы сначала получить синтез-газ, а затем осуществить каталитическую реакцию. Кроме того, секционированный реактор работает при давлении немного выше атмосферного, тогда как традиционный способ требует давлений до 200 атм. Как должны понимать специалисты в данной области, секционированные реакторы по настоящему изобретению могут применяться с этаном и высшими алканами для получения соответствующих спиртов, простых эфиров, олефинов и других углеводородов. Секционированный реактор также имеет преимущество над многостадийным способом, в котором используется та же химия брома. Одним преимуществом является то, что одна стадия заменяет несколько. Кроме того, газообразный бром остается в одном аппарате, и его не нужно конденсировать или выпаривать.-2 015004 На фиг. 1A показана противоточная система, использующая секционированный реактор по настоящему изобретению. В этом варианте осуществления газы проходят вверх через слой твердой фазы, который движется вниз. Кислород вводится внизу аппарата и реагирует с бромидом металла с образованием газообразного брома и соответствующего оксида металла. Эта стадия влечет регенерацию оксида металла, который израсходовался в зоне 3. Бром из зоны 1 следует в зону 2, куда вводится газообразный метан. Метан реагирует с бромом с образованием бромметила и бромистого водорода. Два последних газа движутся вверх в зону 3, где свежий оксид металла реагирует с этими газами с образованием метанола и бромида металла. Регенерированный оксид металла из зоны 1 возвращается в зону 3, тем самым завершая цикл. Реакции в зоне 1 может потребоваться тепло. Если это так, то предусматривается подходящий аппарат для подвода тепла. В зоне 2 реакции являются экзотермическими. Тепло из зоны 2 реактора используется для повышения температуры образующихся газов. В зоне 3 протекают реакции, которые могут потребовать удаления тепла; следовательно, предусматривается подходящий аппарат для удаления тепла. Секционированный реактор с фиг. 1A включает единичный аппарат. Согласно фиг. 1B секционированный реактор с фиг. 1A может также включать аппарат, имеющий много компонентов, которые скреплены друг с другом подходящими соединительными элементами. Это позволяет удалять компоненты аппарата для чистки и/или ремонта. На фиг. 2A показана прямоточная система, использующая идею секционированного реактора. В этой системе газы и твердые вещества движутся вместе в одном направлении. Кроме того, твердые вещества взвешены в газовом потоке, так что газы переносят твердые вещества. Этот вариант осуществления сочетает стадии реакции с физическим движением твердых веществ. Стадии химических реакций такие же, как описаны для фиг. 1A. Секционированный реактор с фиг. 2A содержит единственный аппарат. Согласно фиг. 2B секционированный реактор с фиг. 2A также может включать аппарат из нескольких частей, которые скреплены друг с другом подходящими соединительными элементами. Это позволяет удалять части аппарата для чистки и/или ремонта. Фиг. 3 показывает систему с неподвижным слоем, отвечающую третьему варианту осуществления изобретения. Тогда как фиг. 1A и 2A описывают непрерывные системы, фиг. 3A описывает континуальную систему. В системе с фиг. 3A твердые частицы бромида/оксида металла остаются неподвижными в аппарате, а газы проходят через аппарат. Стадия регенерации проводится на месте обращением газового потока через систему. Имеющиеся стадии и порядок, в котором они осуществляются, описаны на фиг. 3A. Этот режим работы отличается тем, что в нем нет движения твердых веществ, как в вариантах осуществления с фиг. 1A и 2 A. Кроме того, аккуратно устанавливая продолжительность каждой стадии,можно добиться, чтобы тепло, образованное в зонах 2 и 3, могло, по меньшей мере частично, повышать температуру слоя. Затем, когда направление потока изменяется на обратное и зона 3 становится зоной 1,тепло, накопленное твердой фазой, можно использовать для обеспечения реакции теплом, необходимым в зоне 1. Таким образом, общим эффектом является прямой перенос тепла от экзотермической зоны в зону, где оно необходимо, не проходя через промежуточную стадию парообразования. Однако, поскольку тепло, образованное в зонах 2 и 3, по-видимому, больше, чем необходимо в зоне 1, все же может потребоваться отвести из системы его некоторое количество. Секционированный реактор с фиг. 3A содержит единственный аппарат. Согласно фиг. 3B секционированный реактор с фиг. 3A может также включать аппарат, имеющий несколько частей, которые скреплены друг с другом подходящими соединительными элементами. Это позволяет удалять части аппарата для чистки и/или ремонта. Согласно фиг. 14 секционированный реактор по настоящему изобретению может также содержать отдельные аппараты. Применение отдельных аппаратов, задающих секционированный реактор, позволяет применять насосы для регулирования давления, при котором протекает реакция в каждом отдельном аппарате. Применение раздельных аппаратов позволяет также использовать вентили, чтобы не допустить утечки из конкретного аппарата, пока реакция в нем не завершится, и чтобы облегчить после этого транспорт продуктов реакции в следующую зону. Описываемое здесь физическое разделение химических соединений, образующихся при работе секционированных реакторов, совершается обычными средствами с извлечением ценных и побочных продуктов и возвращением других полезных соединений в соответствующую зону для превращения или для поддержания химического равновесия. Обратимся к фиг. 4A, на которой схематически показан аппарат 20. Аппарат 20 включает неперфорированный цилиндр 22 из подходящего металла, подходящего полимерного материала или того и другого. Цилиндр 22 имеет закрытые торцы 24 и 26. Линия 28 проходит через торец 24 цилиндра 22, линия 30 проходит через торец 26 цилиндра 22, и линия 32 идет в центральную часть цилиндра 22, ограниченную его торцами 24 и 26.-3 015004 Аппарат 20 включает, кроме того, первую зону 34, которая вначале наполнена галогенидом металла. Вторая зона 36, находящаяся у противоположного от зоны 34 торца цилиндра 22, сначала заполнена оксидом металла. Третья или центральная зона 38, которая расположена по центру между первой зоной 34 и второй зоной 36, сначала пуста. На фиг. 4B показана первая стадия работы аппарата 20. Кислород или воздух направляется в первую зону 34 через отверстие 28. Кислород или кислород воздуха реагирует с галогенидом металла с получением оксида металла и галогенида. Галогенид течет из первой зоны 34 в центральную зону 38. Одновременно с введением кислорода или воздуха в первую зону 34 через отверстие 28 в центральную зону 38 через отверстие 32 направляется выбранный алкан. В центральной зоне 38 галогенид реагирует с алканом с получением алкилгалогенида и галогенида водорода. Алкилгалогенид и галогенид водорода проходят через центральную зону 38 во вторую зону 36. Во второй зоне 36 алкилгалогенид и галогенид водорода реагируют с оксидом металла с получением продуктов, которые извлекают через линию 30. В реакции во второй зоне 36 также образуется галогенид металла. Согласно фиг. 4C вышеупомянутые реакции в первой зоне 34, центральной зоне 38 и второй зоне 36 продолжаются, по существу, до полного превращения галогенида металла, находившегося сначала в первой зоне 34, в оксид металла. Одновременно, по существу, весь оксид металла, который первоначально находился во второй зоне 36, превращается в галогенид металла. В этот момент реакция останавливается,и центральную зону 38 опорожняют. Следующая стадия работы аппарата 20 показана на фиг. 4D. Реакции, описанные выше в связи с фиг. 4B, теперь обращают, причем кислород или воздух поступают во вторую зону 36 через отверстие 30. Кислород или кислород воздуха реагирует с галогенидом металла во второй зоне 36 с получением галогенида и оксида металла. Галогенид из реакции во второй зоне 36 проходит в центральную зону 38,где он реагирует с алканом, поступающим через отверстие 32, с получением алкилгалогенида и галогенида водорода. Алкилгалогенид и галогенид водорода из реакции в центральной зоне проходят в первую зону 34, где они реагируют с имеющимся там оксидом металла с получением продукта и галогенида металла. Реакции продолжаются, пока, по существу, весь галогенид металла во второй зоне не превратится в оксид металла и, по существу, весь оксид металла в первой зоне 34 не превратится в галогенид металла,в этот момент времени аппарат 20 возвращается к конфигурации с фиг. 4A. В этот момент центральную зону 38 разгружают, и описанный выше рабочий цикл повторяется. Обратимся к фиг. 5, где показан аппарат 40, подходящий для осуществления на практике третьего варианта осуществления изобретения, показанного на фиг. 3A и описанного выше с его помощью. Многие составляющие аппарата 40 идентичны по конструкции и действию составляющим аппарата 20, показанного на фиг. 4A, 4B включительно и описанного выше с их помощью. Такие идентичные составляющие обозначены на фиг. 5 теми же позициями, которые использованы в предшествующем описании аппарата 20. Аппарат 40 включает первый и второй цилиндры 42 и 44. Каждый из цилиндров 42 и 44 идентичен по конструкции и действию цилиндру 22, показанному на фиг. 4A-4D включительно и описанному выше с их помощью. Цилиндр 42 принимает смесь алканов, в том числе метан, этан, пропан и т.д., через отверстие 32 в нем. В нескольких реакциях, которые протекают внутри цилиндра 42, образуются продукты и метан, которые сначала извлекаются через отверстие 30. Метан, полученный по реакции, идущей внутри цилиндра 42, отделяется от продуктов обычными методами, такими как перегонка. Затем метан направляется в цилиндр 44 через отверстие 32 в нем. Внутри цилиндра 44 метан превращается в продукты с использованием тех же реакций, что и описанные выше в связи с аппаратом 20. Продукты, полученные в реакциях, идущих внутри цилиндра 44, сначала извлекаются через отверстие 30 в нем. Как можно понять из предшествующего описания работы аппарата 20, работа аппарата 40 продолжается до тех пор, пока, по существу, весь галогенид металла, который был первоначально в первой зоне 34 цилиндров 42 и 44, не превратится в оксид металла, и до тех пор, пока, по существу, весь оксид металла, который был первоначально во второй зоне 36 цилиндров 42 и 44, не превратится в галогенид металла. В этот момент направление потока через цилиндры 42 и 44 меняется на обратное. То есть кислород направляется в цилиндры 42 и 44 через линии 30, а продукты и метан извлекаются из цилиндра 42 через линию 28, и продукты извлекаются из цилиндра 44 через линию 28. Обратимся к фиг. 6A, где показан аппарат 50, подходящий для осуществления на практике разновидности третьего варианта осуществления изобретения, показанного на фиг. 3A и описанного выше с его помощью. Многие составляющие аппарата 50, по существу, идентичны по конструкции и действию составляющим аппарата 20, показанного на фиг. 4A-4D включительно и описанного выше с их помощью. Такие, по существу, идентичные составляющие обозначены на фиг. 6A и 6B теми же позициями,что и использованные выше при описании аппарата 20, но в отличие от них снабжены штрихом (').-4 015004 Аппарат 50 отличается от аппарата 20 с фиг. 4A-4D включительно тем, что цилиндр 22' аппарата 50 содержит дополнительные зоны 52 и 54. Каждая из зон 52 и 54 принимает катализатор, функцией которого является облегчить объединение молекул алкилгалогенида, образованного в реакции, идущей в центральной зоне 38', производя тем самым продукты, содержащие большее число атомов углерода, чем было бы в иных случаях. Предпочтительно катализатор, который содержится в зонах 52 и 54, является цеолитом. Однако катализатор, находящийся в зонах 52 и 54, может также содержать галогенид/оксид металла. Если в зонах 52 и 54 применяется галогенид/оксид металла, он предпочтительно содержит галогенид/оксид металла, отличный от галогенида/оксида металла, использующегося в зонах 34 и 36. Работа аппарата 50 протекает идентично работе аппарата 20, как описано выше, за исключением того, что присутствие катализатора в зонах 52 и 54 облегчает объединение молекул алкилгалогенида, образованного в зоне 38, в продукты. Обратимся теперь к фиг. 7-9, на которых показан аппарат 60, подходящий для осуществления на практике третьего варианта осуществления изобретения, показанного на фиг. 3A и описанного выше с их помощью. Конструкция и работа аппарата 60 во многих отношения схожи с конструкцией и работой аппарата 50, показанного на фиг. 6A и 6B и описанного выше с их помощью. Аппарат 60 содержит цилиндрическую емкость 62 с установленными в ней несколькими цилиндрами 64. Цилиндры 64 являются неперфорированными, за исключением того что каждый цилиндр 64 имеет центральную часть 66, которая перфорирована. Алкан поступает в емкость 62 через входное отверстие 68 и проходит из емкости 62 в цилиндры 64 через отверстия, имеющиеся в его частях 66. Давление алкана в емкости 62 поддерживается достаточно высоким, так что алкан течет в цилиндры 64, одновременно предотвращая вытекание оттуда продуктов реакции. Цилиндры 64 аппарата 60 показаны, кроме того, на фиг. 9. Как указано выше, каждый цилиндр 64 является неперфорированным, за исключением его перфорированной части 66. Цилиндр 64 имеет торцевые стенки 68 и 70, находящиеся на его противоположных концах. Каждая из торцевых стенок 68 и 70 снабжена линией 72 для приема кислорода или воздуха 72 и линией 74 для выгрузки продукта. Каждый цилиндр 64 содержит первую зону 76, которая вначале содержит галогенид металла, и вторую зону 78, которая сначала содержит оксид металла. Третья или центральная зона 80 принимает галогенид через отверстия, имеющиеся в перфорированной части 66 цилиндра 64. Зоны 82, находящиеся между зонами 76 и 78 соответственно, и зона 80 содержат катализатор. Катализатор, имеющийся в зоне 82, предпочтительно содержит определенный цеолит. Катализатор может также содержать галогенид/оксид металла. Если это так, то галогенид/оксид металла в зонах 82 предпочтительно отличается от галогенида/оксида металла, содержащегося в зонах 76 и 78. Работа аппарата 60, по существу, идентична работе аппарата 50, показанного на фиг. 6A и 6B и описанного выше с их помощью. Кислород или воздух сначала направляется в цилиндр 64 через линию. Кислород или кислород воздуха реагирует с галогенидом металла в зоне 76 с получением галогенида и оксида металла. Галогенид проходит в центральную зону 80, где он реагирует с алканом с получением алкилгалогенида и галогенида водорода. Алкилгалогенид и галогенид водорода проходят через катализатор в зоне 82, что облегчает соединение молекул, содержащих алкилгалогенид, в молекулы, имеющее большее число атомов углерода. Галогенид водорода и уже объединившийся алкилгалогенид поступают далее в зону 78, где галогенид водорода и объединившийся алкилгалогенид реагируют с оксидом металла с получением продукта и воды. Продукт и воду извлекают из цилиндра 64 через выходное отверстие 74. Вышеуказанный процесс продолжается до тех пор, пока, по существу, весь галогенид металла в зоне 76 не превратится в оксид металла и, по существу, весь оксид металла в зоне 78 не превратится в галогенид металла. В этот момент направление потока через цилиндр 64 меняется на обратное, причем кислород или воздух поступает через отверстие 72 на краю 70 цилиндра 64, а продукты и вода извлекаются через отверстие 74, образованное на конце 68 цилиндра 64. Обратимся к фиг. 10, где показан аппарат 90, подходящий для осуществления на практике третьего варианта осуществления изобретения, показанный на фиг. 3A и описанный выше с его помощью. Аппарат 90 включает емкость 92 с содержащимся в ней жидким теплоносителем 94. Емкость 92 содержит,кроме того, коллектор бромирования 96, расположенный на одной стороне, и паруколлекторов 98 и 100 для приема кислорода/выпуска продукта, расположенных на ее противоположной стороне. Перегородка 102 расположена в емкости 92 по центру. Несколько трубчатых линий 104 расположены на одной стороне перегородки 102 и проходят между коллектором для приема кислорода/выпуска продукта 98 и коллектором бромирования 96. Несколько линий труб 106 идут между коллекторами 96 и 100. Трубы 104 сначала наполнены галогенидом металла. Кислород или воздух поступает в коллектор 98 через линию 108. Кислород или кислород воздуха реагирует с галогенидом металла в трубах 104 с получением галогенида и оксида металла. Галогенид течет из труб 104 в коллектор 96, где он реагирует с алканом, который поступает в коллектор 96 через линию 110.-5 015004 При реакции галогенида с алканом в коллекторе 96 образуются алкилгалогенид и галогенид водорода. Трубы 106 сначала наполнены оксидом металла. Алкилгалогенид и галогенид водорода, образующиеся в реакции в коллекторе 96, проходят через трубы 106, превращая, таким образом, содержащийся там оксид металла в галогенид металла и образуя продукты. Продукты собираются в коллекторе 100 и извлекаются оттуда через линию 112. Как указано выше, реакция между кислородом или кислородом воздуха и галогенидом металла может быть эндотермической. Напротив, реакция алкилгалогенида и галогенида водорода с оксидом металла может быть экзотермической. Возможно также, при определенных условиях, что окисление галогенида металла будет экзотермической реакцией и/или что реакция галогенида/оксида металла будет эндотермической. Жидкий теплоноситель 94 в емкости 92 течет вокруг перегородки 102, как указано стрелками 114, тем самым создавая теплообмен между экзотермической и эндотермической реакциями, и таким образом каждая доходит до термодинамического равновесия. Реакция кислорода или кислорода воздуха с галогенидом металла в трубах 104 продолжается до тех пор, пока, по существу, весь галогенид металла не превратится в оксид металла. Аналогично, реакция алкилгалогенида и галогенида водорода с оксидом металла в трубах 106 продолжается до тех пор, пока,по существу, весь оксид металла не превратится в галогенид. В этот момент направление потока через аппарат 90 меняется на обратное, причем кислород или воздух поступает через линию 112, а продукты извлекаются через линию 108. Обратимся к фиг. 11, 12A и 12B, где показан аппарат 120, который подходит для осуществления на практике третьего варианта воплощения изобретения, показанного на фиг. 3A и описанного выше с его помощью. Аппарат 20 включает камеру бромирования 122, которая разделена на первую и вторую секции 124 и 126 поршнем 128. Вентиль 130 избирательно регулирует поток кислорода или воздуха, поступающий через линию 132 в секцию 124 камеры, или направляет поток продуктов наружу из аппарата 120 через линию 134. Кислород или воздух, входящий в аппарат 120 через линию 132 и вентиль 130, проходит через линию 136 в камеру 138, которая сначала содержит галогенид металла. В камере 138 кислород или кислород воздуха реагирует с галогенидом металла с получением галогенида и оксида металла. Галогенид проходит из камеры 138 через линию 140 в секцию 124 камеры 122. Алкан поступает в секцию 124 камеры 122 через линию 142, вентиль 144 и линию 146. Внутри секции 124 алкан реагирует с галогенидом, образованным в результате реакции в камере 138, с получением алкилгалогенида и галогенида водорода. По мере протекания реакции алкилгалогенид и галогенид водорода заставляют поршень 128 двигаться вправо (фиг. 11). Этот процесс продолжается до тех пор, пока весь галогенид металла в камере 138 не превратится в оксид металла и поршень 128 будет продвинут до самого правого края (фиг. 11) камеры 122. В начале только что описанной процедуры секция 126 камеры 122 была наполнена алкилгалогенидом и галогенидом водорода. Как должны понимать специалисты в данной области, присутствие алкилгалогенида и галогенида водорода в секции 126 является следствием потока кислорода или воздуха через линию 148, вентиль 150 и линию 152 в камеру 154, которая сначала была заполнена галогенидом металла. Реакция кислорода или кислорода воздуха с галогенидом металла дает галогенид и оксид металла. Галогенид течет через линию 156 в секцию 126 камеры 122, где галогенид реагирует с алканом, поступившим через линию 142, вентиль 158 и линию 160. В секции 126 камеры 122 галогенид реагирует с алканом с получением алкилгалогенида и галогенида водорода. Образование алкилгалогенида и галогенида водорода в секции 126 камеры 122 продолжается до тех пор, пока, по существу, все содержимое камеры 154 не превратится из галогенида металла в оксид металла. В частности, согласно фиг. 12A движение поршня 128 вправо заставляет алкилгалогенид и галогенид водорода двигаться наружу из секции 126 камеры 122 через линию 156 в камеру 154. В этот момент камера 154 наполнена оксидом металла. Алкилгалогенид и галогенид водорода из секции 126 камеры 122 реагируют с оксидом металла в камере 154 с получением продукта и воды. Продукт и вода проходят через линию 152, вентиль 150 и линию 162 и извлекаются. Когда поршень 128 достигает правого края камеры 122, по существу, весь алкилгалогенид и галогенид водорода были вытеснены из секции 126 камеры 122 и были превращены в результате реакции с оксидом металла в камере 154. В этот момент, по существу, весь оксид металла в камере 154 снова превратился в галогенид металла. Положение вентиля 150 меняется на обратное, допуская тем самым кислород или воздух в камеру 154 через линию 148, вентиль 150 и линию 152. Одновременно, положение вентиля 130 также изменено на обратное, облегчая тем самым извлечение продукта, полученного в реакции алкилгалогенида и галогенида водорода в секции 124 камеры 122 с оксидом металла в камере 138. Таким образом, процесс является непрерывным с движением поршня 128 туда и обратно внутри камеры 122,чтобы вынудить полученный ранее алкилгалогенид и галогенид водорода двигаться наружу через оксид металла, содержащийся в соответствующей камере 138 или 154, для получения продукта. Обратимся к фиг. 13A и 13B, где показан аппарат 170. Все составляющие аппарата 170 идентичны компонентам аппарата 120, показанного на фиг. 11, 12A и 12B и описанного выше с их помощью. Такие идентичные составляющие обозначены на фиг. 13A и 13B теми же позициями, что и использованные выше при описании аппарата 120.-6 015004 В аппарате 170 используются одинаковые камеры 138 и 154 вместе с одинаковыми средствами, регулирующими поток материалов в камеры 138 и 154 и из них. Применение сдвоенных камер 138 и 154 и соответствующих им сдвоенных компонентов удобно для увеличения производительности аппарата 170 по сравнению с аппаратом 120 и/или для уравновешивания кинетики реакций, идущих в камерах 138 и 154. Обратимся к фиг. 15A и 15B, где показан аппарат 172. Все составляющие аппарата 172 идентичны компонентам аппарата 120, показанного на фиг. 11, 12A и 12B и описанного выше с их помощью. Эти идентичные составляющие обозначены на фиг. 15A и 15B одинаковыми позициями, использованными выше при описании аппарата 120. В аппарате 172 используются одинаковые камеры 122 вместе с одинаковыми компонентами, регулирующими поток материалов в камеру 122 и из нее. Использование сдвоенных камер 122 и соответствующих им сдвоенных компонентов полезно для увеличения производительности аппарата 170 по сравнению с аппаратом 120 и/или для уравновешивания кинетики реакций, идущих в камерах 122. Хотя предпочтительные варианты реализации изобретения были проиллюстрированы на приложенных чертежах и описаны в предшествующем подробном описании, следует понимать, что изобретение не огранивается раскрытыми вариантами осуществления, но дает возможность проведения многочисленных применений, модификаций и замены деталей и элементов, не отклоняясь от идеи изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ превращения алканов в соответствующие углеводороды в аппарате, состоящем из камеры, имеющей первый и второй торцы и включающей первую зону приема реагента, находящуюся у ее первого торца; вторую зону приема реагента, находящуюся у ее второго торца; и находящуюся по центру реакционную зону, расположенную между первой зоной приема реагента и второй зоной приема реагента,причем первый торец является неперфорированным, за исключением прохода через первый торец,и второй торец является неперфорированным, за исключением прохода через второй торец,включающий следующие стадии:b) размещение галогенида металла в первой зоне приема реагента;d) размещение оксида металла во второй зоне приема реагента;f) взаимодействие окисляющего газа с галогенидом металла с получением тем самым газообразного галогенида и оксида металла;h) взаимодействие алкана с газообразным галогенидом, полученным на стадии a), в находящейся по центру реакционной зоне, с получением тем самым алкилгалогенида;i) взаимодействие алкилгалогенида, полученного на стадии h), с оксидом металла с получением неалканового углеводорода и галогенида металла иj) извлечение неалканового углеводорода, полученного на стадии i), из камеры. 2. Способ по п.1, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы,состоящей из брома, хлора и йода. 3. Способ по п.1, причем окисляющий газ со стадии f) выбран из группы, состоящей из кислорода и воздуха. 4. Способ по п.1, причем алкан со стадии g) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана. 5. Способ по п.1, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов. 6. Способ по п.1, включающий, кроме того, последующие стадии взаимодействия галогенида металла, полученного на стадии h), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии f), с алкилгалогенидом с получением неалканового углеводорода и галогенида металла. 7. Способ по п.1, отличающийся тем, что его осуществляют в аппарате, состоящем из камеры,имеющей первую каталитическую зону между первой зоной приема реагента и реакционной зоной и вторую каталитическую зону между реакционной зоной и второй зоной приема реагента, включающий следующие стадии: введение первого и второго количеств заранее определенного катализатора; размещение первого количества катализатора в первой каталитической зоне; размещение второго количества катализатора во второй каталитической зоне; причем катализатор облегчает соединение молекул алкилгалогенида, полученных в реакционной-7 015004 зоне. 8. Способ превращения алканов в соответствующие углеводороды в аппарате, состоящем из камеры, имеющей первый и второй торцы, причем первый торец является неперфорированным, за исключением прохода через первый торец, и второй торец является неперфорированным, за исключением прохода через второй торец, содержащей расположенную внутри камеры первую зону приема реагента, находящуюся у ее первого торца; расположенную внутри камеры вторую зону приема реагента, находящуюся у ее второго торца; расположенную по центру внутри камеры реакционную зону, находящуюся между первой зоной приема реагента и второй зоной приема реагента; первую каталитическую зону, расположенную внутри камеры между первой зоной приема реагента и реакционной зоной; и вторую зону приема катализатора, расположенную между реакционной зоной и второй зоной приема реагента; включающий следующие стадии:b) размещение этого количества галогенида металла в камере в первой зоне приема реагента камеры;c) получение оксида металла и направление его во вторую каталитическую зону;d) приобретение первого и второго количеств определенного катализатора;e) размещение первого количества катализатора в первой зоне приема катализатора;f) размещение второго количества катализатора во второй зоне приема катализатора;h) взаимодействие окисляющего газа с галогенидом металла с получением тем самым газообразного галогенида и оксида металла;j) взаимодействие алкана с газообразным галогенидом, полученным на стадии h), в реакционной зоне с получением тем самым алкилгалогенида;k) направление алкилгалогенида вместе с катализатором во вторую каталитическую зону, облегчая тем самым соединение молекул алкилгалогенида;l) взаимодействие алкилгалогенида, полученного на стадии k), с оксидом металла с получением тем самым неалканового углеводорода и галогенида металла иm) извлечение неалканового углеводорода, полученного на стадии l), из камеры. 9. Способ по п.8, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы,состоящей из брома, хлора и йода. 10. Способ по п.8, причем окисляющий газ со стадии g) выбран из группы, состоящей из кислорода и воздуха. 11. Способ по п.8, причем алкан со стадии i) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана. 12. Способ по п.11, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов. 13. Способ по п.11, включающий, кроме того, дальнейшие стадии взаимодействия галогенида металла, полученного на стадии h), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии l), с алкилгалогенидом с получением тем самым неалканового углеводорода и галогенида металла. 14. Способ по п.8, причем катализатор содержит цеолит. 15. Способ превращения алканов в соответствующие углеводороды в аппарате, состоящем из камеры, имеющей первую и вторую концевые секции и перфорированную центральную секцию, включающей первую зону приема реагента, расположенную в первой концевой секции камеры; вторую зону приема реагента, расположенную во второй концевой секции камеры; и расположенную по центру реакционную зону, находящуюся в ее перфорированной центральной секции,причем первый торец камеры является неперфорированным, за исключением прохода через первый торец, и второй торец камеры является неперфорированным, за исключением прохода через второй торец,включающий следующие стадии:b) размещение галогенида металла в камере в первой зоне приема реагента;d) размещение оксида металла в камере во второй зоне приема реагента;f) взаимодействие окисляющего газа с галогенидом металла с получением тем самым газообразного галогенида и оксида металла;g) введение алкана и направление его через отверстия центральной секции камеры в реакционную зону;h) взаимодействие алкана с газообразным галогенидом, полученным на стадии f), в реакционной зоне с получением тем самым алкилгалогенида;i) взаимодействие алкилгалогенида, полученного на стадии h), с оксидом металла с получением тем самым неалканового углеводорода и галогенида металла иj) извлечение неалканового углеводорода, полученного на стадии i), из камеры. 16. Способ по п.15, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы, состоящей из брома и хлора. 17. Способ по п.15, причем окисляющий газ со стадии e) выбран из группы, состоящей из кислорода и воздуха. 18. Способ по п.15, причем алкан со стадии g) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана. 19. Способ по п.15, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов. 20. Способ по п.15, включающий, кроме того, дальнейшие стадии взаимодействия галогенида металла, полученного на стадии i), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии f), с алкилгалогенидом с получением тем самым неалканового углеводорода и галогенида металла. 21. Способ по п.15, отличающийся тем, что его осуществляют в аппарате, состоящем из камеры,имеющей первую и вторую концевые секции и перфорированную центральную секцию, содержащую,кроме того, первую каталитическую зону между первой зоной приема реагента и реакционной зоной и вторую каталитическую зону между реакционной зоной и второй зоной приема реагента, включающий введение первого и второго количеств заранее заданного катализатора; размещение первого количества катализатора в первой каталитической зоне; размещение второго количества катализатора во второй каталитической зоне; причем катализатор облегчает соединение молекул алкилгалогенида, полученного в реакционной зоне. 22. Способ по п.15, включающий дополнительную стадию получения полости с введенной туда камерой и помещение некоторого количества алкана внутрь полости, причем алкан из полости перетекает через перфорации камеры в реакционную зону. 23. Способ превращения алканов, который осуществляют в камере, имеющей первый и второй торцы и перегородку, расположенную между торцами, разделяющую ее на первую и вторую зоны, которая, по существу, заполнена жидким теплоносителем, причем первый торец является неперфорированным, за исключением прохода через первый торец, и второй торец является неперфорированным, за исключением прохода через второй торец; в реакционном коллекторе, размещенном у одного торца камеры; в коллекторе для приема окисляющего газа, размещенном у второго торца камеры; в коллекторе для приема продукта, размещенном у второго торца камеры; по меньшей мере в одной первой неперфорированной трубе, проходящей от коллектора для приема окисляющего газа через первую зону камеры к реакционному коллектору; по меньшей мере в одной второй неперфорированной трубе, проходящей от коллектора бромирования через вторую зону камеры к коллектору для приема продукта; причем способ включает следующие стадии:b) размещение этого количества галогенида металла в первой трубе;d) размещение оксида металла во второй трубе;e) введение окисляющего газа и направление окисляющего газа в коллектор для приема окисляющего газа и от коллектора для приема окисляющего газа в первую трубу;f) взаимодействие окисляющего газа с галогенидом металла в первой трубе с получением тем самым газообразного галогенида и оксида металла;g) введение количества алкана и направление его в реакционный коллектор;h) взаимодействие алкана с газообразным галогенидом, полученным на стадии f), в реакционном коллекторе с получением тем самым алкилгалогенида;i) направление алкилгалогенида, полученного на стадии h), во вторую трубу;j) взаимодействие алкилгалогенида, полученного на стадии h), с оксидом металла во второй трубе с получением тем самым неалканового углеводорода и галогенида металла;k) направление неалканового углеводорода, полученного на стадии j), в коллектор для приема продукта иl) извлечение неалканового углеводорода, полученного на стадии k), из коллектора для приема продукта.-9 015004 24. Способ по п.23, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы, состоящей из брома и хлора. 25. Способ по п.23, причем окисляющий газ со стадии e) выбран из группы, состоящей из кислорода и воздуха. 26. Способ по п.23, причем алкан со стадии g) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана. 27. Способ по п.23, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов. 28. Способ по п.23, включающий, кроме того, дальнейшие стадии взаимодействия галогенида металла, полученного на стадии j), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии k), с алкилгалогенидом с получением тем самым неалканового углеводорода и галогенида металла. 29. Способ превращения алканов в соответствующие углеводороды, который осуществляют в устройстве, содержащем первую камеру приема реагента; вторую камеру приема реагента и сообщающуюся с первой и второй камерами реакционную камеру с поршнем, разделяющим реакционную камеру на первую и вторую зоны и который может перемещаться внутри реакционной камеры,чтобы увеличить и уменьшить первую и вторую реакционные зоны друг относительно друга,причем первая камера приема реагента является неперфорированной, за исключением прохода в первую камеру приема реагента, и вторая камера приема реагента является неперфорированной, за исключением прохода из второй камеры приема реагента; причем способ включает следующие стадии:b) размещение этого количества галогенида металла в первой камере приема реагента;d) размещение этого количества оксида металла во второй камере приема реагента;f) взаимодействие окисляющего газа с галогенидом металла с получением тем самым газообразного галогенида и оксида металла;g) введение алкана и его направление в первую реакционную зону реакционной камеры;h) взаимодействие алкана с газообразным галогенидом, полученным на стадии f), в первой реакционной зоне с получением тем самым алкилгалогенида;i) получение алкилгалогенида в первой реакционной зоне, вызывая перемещение поршня внутри реакционной камеры, что приводит к увеличению первой реакционной зоны и уменьшению второй реакционной зоны;j) уменьшение второй реакционной зоны, получающееся в результате движения поршня в реакционной камере, что заставляет ранее полученный алкилгалогенид течь из второй реакционной зоны во вторую камеру приема реагента;k) взаимодействие ранее полученного алкилгалогенида с оксидом металла во второй камере приема реагента с получением тем самым неалканового углеводорода и галогенида металла иl) извлечение неалканового углеводорода из второй камеры приема реагента. 30. Способ по п.29, причем галогенид, содержащий галогенид металла со стадии a), выбран из группы, состоящей из брома, хлора и йода. 31. Способ по п.29, причем окисляющий газ со стадии e) выбран из группы, состоящей из кислорода и воздуха. 32. Способ по п.29, причем алкан со стадии g) выбран из группы, состоящей из метана, этана, пропана, бутана и изобутана. 33. Способ по п.29, причем стадия получения алкана проводится путем получения смеси по меньшей мере двух алканов. 34. Способ по п.29, включающий, кроме того, дальнейшие стадии взаимодействия галогенида металла, полученного на стадии k), с окисляющим газом с получением тем самым газообразного галогенида и оксида металла и взаимодействия оксида металла, полученного на стадии f), с алкилгалогенидом с получением тем самым неалканового углеводорода и галогенида металла.

МПК / Метки

МПК: C07C 1/26

Метки: секционированный, реактор

Код ссылки

<a href="https://eas.patents.su/19-15004-sekcionirovannyjj-reaktor.html" rel="bookmark" title="База патентов Евразийского Союза">Секционированный реактор</a>

Предыдущий патент: Получение (2r,3r)-3-(3-метоксифенил)-n,n,2-триметилпентанамина

Следующий патент: Способ очистки труб воздействием жидкости под очень высоким давлением

Случайный патент: Резьбовое трубное соединение