Установка для синтеза диоксида титана и плазмохимический реактор

Номер патента: 12534

Опубликовано: 30.10.2009

Авторы: Коржаков Владимир Викторович, Клямко Андрей Станиславович, Власенко Виктор Иванович, Горовой Юрий Михайлович, Пранович Александр Александрович, Горовой Михаил Алексеевич

Формула / Реферат

1. Установка для синтеза диоксида титана, содержащая последовательно включенные плазмотрон, соединенный с источником кислорода или кислородсодержащего газа, плазмохимический реактор, связанный с расходной емкостью тетрахлорида титана, закалочную камеру, теплообменник и блок разделения продуктов синтеза, состоящий из циклона и фильтра, характеризующаяся тем, что закалочная камера выполнена с цилиндрическим корпусом, к коническому днищу которого подсоединен бункер крупной фракции диоксида титана, и радиально расположенным выходным патрубком и дополнительно снабжена пневмоимпульсным генератором, ствол которого установлен в нижней части цилиндрического корпуса соосно и диаметрально противоположно радиальному выходному патрубку, при этом теплообменник выполнен однотрубчатым типа "труба в трубе" и соосно - напрямую подключен к радиальному выходному патрубку закалочной камеры, а циклон блока разделения продуктов синтеза, вход которого подсоединен к теплообменнику, выполнен с осесимметричной успокоительной камерой, соосно размещенной между корпусом и отводной трубой при следующем соотношении геометрических параметров:

![]()

где d - максимальный диаметр успокоительной камеры;

D - диаметр цилиндрического корпуса.

2. Установка для синтеза диоксида титана по п.1, характеризующаяся тем, что входной патрубок запыленного газа рукавного фильтра блока разделения продуктов синтеза подключен к отводной трубе циклона, а выходной патрубок уловленных частиц соединен транспортной магистралью с периферийной зоной верхней части цилиндрического корпуса циклона, который выполнен с коническим днищем, снабженным пневмотранспортным средством диоксида титана.

3. Установка для синтеза диоксида титана по п.1, характеризующаяся тем, что плазмохимический реактор содержит осесимметричный корпус с водоохлаждаемыми стенками и выходным отверстием в нижней части, верхняя часть которого соединена с генератором плазмы, и форсунки для ввода реагентов - тетрахлорида титана, установленные в средней зоне корпуса, сопла которых направлены в сторону выходного отверстия, при этом на стенке корпуса выполнено кольцевое сопло в виде направленного соосно к выходному отверстию пристенного кольцевого канала, образованного кольцевым буртиком корпуса и внутренней стенкой кольцевого коллектора для ввода защитного газа, снабженной равномерно расположенными тангенциальными отверстиями, при этом плоскость выходного сечения кольцевого сопла размещена ниже уровня выходных сечений сопел форсунок, равномерно установленных по окружности, на расстоянии

![]()

где Н - расстояние между плоскостью выходного сечения кольцевого сопла и уровнем расположения выходных отверстий форсунок;

D1 - диаметр корпуса;

D2 - диаметр окружности, по которой установлены форсунки;

a - угол факела распыла форсунок.

Текст

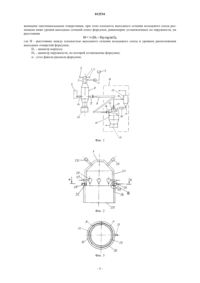

012534 Область техники Изобретение относится к производству порошковых материалов и может быть использовано для получения диоксида титана по хлоридной технологии. Предшествующий уровень техники Из уровня техники известна установка для синтеза диоксида титана по хлоридной технологии, содержащая последовательно включенные плазмотрон, соединенный с источником кислорода или кислородсодержащего газа, плазмохимический реактор, связанный с расходной емкостью тетрахлорида титана, закалочную камеру, теплообменник и блок разделения продуктов синтеза, состоящий из циклона и фильтра (RU 2057714 C1, C01G 23/047, 1996). Основными недостатками известного решения являются постоянные забивки теплообменника и циклона отложениями диоксида титана, требующие остановок производства для чисток, и наличие нескольких точек выгрузки диоксида титана, что усложняет конструкцию и снижает эффективность работы установки в целом. Известен также плазмохимический реактор для получения диоксида титана по хлоридной технологии, содержащий осесимметричный корпус с водоохлаждаемыми стенками и выходным отверстием в нижней части, генератор плазмы, размещенный в верхней части корпуса, и форсунки для ввода реагентов, установленные в средней части корпуса, сопла которых направлены в сторону выходного отверстия,(RU 2052908 C1, H05H 1/42, 1996; WO 97/19895 A1, H05 H1/42, 1997). К недостаткам данной конструкции реактора следует отнести возможность образования в процессе получения диоксида титана на стенке реактора ниже форсунок твердых наростов, которые приводят к нарушению режимов протекания процесса, к ухудшению качества получаемого продукта и к снижению надежности работы реактора и установки для синтеза диоксида титана по хлоридной технологии в целом. Раскрытие изобретения Изобретение направлено на повышение эффективности и надежности работы установки для синтеза диоксида титана и улучшение эксплуатационных характеристик плазмохимического реактора путем исключения образования наростов на стенке реактора в зоне факела распыливания форсунками исходных реагентов. Решение поставленной задачи обеспечивается тем, что в установке для синтеза диоксида титана,содержащей последовательно включенные плазмотрон, соединенный с источником кислорода или кислородсодержащего газа, плазмохимический реактор, связанный с расходной емкостью тетрахлорида титана, закалочную камеру, теплообменник и блок разделения продуктов синтеза, состоящий из циклона и фильтра, согласно изобретению закалочная камера выполнена с цилиндрическим корпусом, к коническому днищу которого подсоединен бункер крупной фракции диоксида титана, и радиально расположенным выходным патрубком, и дополнительно снабжена пневмоимпульсным генератором, ствол которого установлен в нижней части цилиндрического корпуса соосно и диаметрально противоположно радиальному выходному патрубку, при этом теплообменник выполнен однотрубчатым типа труба в трубе и соосно - напрямую подключен к радиальному выходному патрубку закалочной камеры, а циклон блока разделения продуктов синтеза, вход которого подсоединен к теплообменнику, выполнен с осесимметричной успокоительной камерой, соосно размещенной между корпусом и отводной трубой, при следующем соотношении геометрических параметров: где d - максимальный диаметр успокоительной камеры;D - диаметр цилиндрического корпуса. Кроме того, входной патрубок запыленного газа рукавного фильтра блока разделения продуктов синтеза подключен к отводной трубе циклона, а выходной патрубок уловленных частиц соединен транспортной магистралью с периферийной зоной верхней части цилиндрического корпуса циклона, который выполнен с коническим днищем, снабженным пневмотранспортным средством диоксида титана. Решение поставленной задачи также обеспечивается тем, что в плазмохимическом реакторе, содержащем осесимметричный корпус с водоохлаждаемыми стенками и выходным отверстием в нижней части, генератор плазмы, размещенный в верхней части корпуса, и форсунки для ввода реагентов, установленные в средней зоне корпуса, сопла которых направлены в сторону выходного отверстия, согласно изобретению на стенке корпуса выполнено кольцевое сопло в виде направленного соосно к выходному отверстию пристенного кольцевого канала, образованного кольцевым буртиком корпуса и внутренней стенкой кольцевого коллектора для ввода защитного газа, снабженной равномерно расположенными тангенциальными отверстиями, при этом плоскость выходного сечения кольцевого сопла размещена ниже уровня выходных сечений сопел форсунок, равномерно установленных по окружности, на расстоянии где Н - расстояние между плоскостью выходного сечения кольцевого сопла и уровнем расположения выходных отверстий форсунок;D2 - диаметр окружности, по которой установлены форсунки;- угол факела распыла форсунок. Предпочтительно преимущественно в реакторе малой мощности размещение одной центральной форсунки соосно в средней зоне корпуса. Причем генератор плазмы - плазмотрон может быть выполнен с катодным и анодным узлами, которые установлены под углом друг к другу и снабжены патрубками подачи кислорода. Наличие кольцевого сопла с кольцевым коллектором, размещенного ниже уровня выходных сечений сопел форсунок на расстоянии, обеспечивает формирование тонкого слоя газовой завесы в виде вихревого течения защитного газа у стенки корпуса реактора ниже уровня размещения форсунок, который предотвращает контактирование непрореагировавших капель реагентов со стенкой и образование наростов, но малая толщина которого исключает отрицательное влияние на протекание процессов в полости реактора. Размещение пневмоимпульсного генератора в закалочной камере и выполнение теплообменника однотрубчатым типа труба в трубе с соосным - напрямую подключением его к радиальному выходному патрубку закалочной камеры позволяет периодически посылать из генератора через его ствол в канал теплообменника пневматические импульсы, под воздействием которых происходит разрушение отложений диоксида титана, что исключает возможность забивки теплообменника диоксидом титана, а эффективное их удаление - унос из канала теплообменника производится пылегазовым потоком, протекающим с массовой скоростью - плотностью потока массы от 5 до 80 кг/м 2 с. При этом заявленная конструкция циклона с наличием успокоительной камеры, которая является дополнительным осадителем, способствует повышению эффективности осаждения мелких фракций порошка диоксида титана до 82-97%. Кроме того, подключение выходного патрубка уловленных частиц рукавного фильтра транспортной магистралью к периферийной зоне верхней части цилиндрического корпуса циклона уменьшает число точек выгрузки диоксида титана, что также способствует упрощению конструкции и повышению надежности работы установки. Краткое описание чертежей На фиг. 1 изображена схема установки для синтеза диоксида титана; на фиг. 2 изображен продольный разрез - общий вид плазмохимического реактора; на фиг. 3 - поперечный разрез А-А на фиг. 2; на фиг. 4 - вид В на фиг. 2. Лучший вариант осуществления изобретения Установка (фиг. 1) содержит последовательно включенные плазмотрон 1, к которому подключен источник кислорода 2, плазмохимический реактор 3, который соединен с расходной емкостью 4 через насос 5 подачи тетрахлорида титана, закалочную камеру 6, снабженную пневмоимпульсным генератором 7, теплообменник 8, который выполнен однотрубчатым типа труба в трубе в виде прямой трубы или прямоугольных витков из прямых труб с плавно закругленными сопряжениями и соосно - напрямую подключен входным участком к радиальному выходному патрубку 9 закалочной камеры 6, и блок 10 разделения продуктов синтеза, включающий циклон 11, тангенциальный входной патрубок 12 которого подсоединен к теплообменнику 8, и рукавный фильтр 13. Выхлопной ствол 14 пневмоимпульсного генератора 7 установлен в стенке нижней части цилиндрического корпуса закалочной камеры 6 соосно и диаметрально противоположно радиальному выходному патрубку 9 и, соответственно, входному участку теплообменника 8. Циклон 11 выполнен с осесимметричной коническо-цилиндрической успокоительной камерой 15, максимальный диаметр d которой составляет от 0,1 до 0,7 от диаметра D цилиндрического корпуса, в коническом днище которого установлено пневмотранспортное средство 16. Отводная труба 17 циклона 11 соединена с входным патрубком 18 запыленного газа рукавного фильтра 13, выходной патрубок 19 уловленных частиц которого соединен транспортной магистралью 20 (винтовым конвейером) с периферийной зоной верхней части цилиндрического корпуса циклона 11. Плазмохимический реактор 3 (фиг. 2, 3 и 4) содержит корпус, составленный из водоохлаждаемых верхней части 21, в которой установлены катодный и анодный узлы 22 и 23 двухструйного генератора плазмы - плазмотрона 1, и нижней части 24 с выходным отверстием 25, и размещенные в средней зоне корпуса (внизу верхней части 21) форсунки 26 для ввода реагентов с патрубками 27 для ввода жидкого тетрахлорида титана, сопла которых ориентированы в сторону выходного отверстия 25. Между верхней и нижней частями 21 и 24 корпуса установлен кольцевой коллектор 28 для ввода защитного газа, а верхняя часть 21 корпуса внизу снабжена буртиком 29, образующим с внутренней стенкой 30 кольцевого коллектора 28, которая выполнена с равномерно расположенными тангенциальными отверстиями 31,кольцевое сопло 32 в виде направленного соосно к выходному отверстию 25 пристенного кольцевого канала. При этом плоскость выходного сечения кольцевого сопла 32 размещена ниже уровня выходных сечений сопел форсунок 26, равномерно установленных по окружности, на расстоянии где Н - расстояние между плоскостью выходного сечения кольцевого сопла и уровнем расположе-2 012534 ния выходных отверстий форсунок;D2 - диаметр окружности, по которой установлены форсунки;- угол факела распыла форсунок. Заявленное изобретение осуществляется следующим образом. В катодный 23 и анодный 24 узлы генератора плазмы - плазмотрона 1 из источника 2 подают кислород, который в дуге плазмотрона 1 нагревается до плазменного состояния. Из плазмотрона 1 струи кислородной плазмы поступают во внутреннюю полость верхней части 21 корпуса плазмохимического реактора 3, где формируется поток кислородной плазмы, который заполняет всю площадь поперечного сечения корпуса, и, обтекая форсунки 26, направляется к выходному отверстию 25. В форсунки 26 через патрубки 27 из расходной емкости 4 посредством насоса 5 подают под давлением жидкий тетрахлорид титана (TiCl4), а в кольцевой коллектор 28 по патрубку 33 подают защитный газ - кислород, при этом струи кислорода, протекая через тангенциальные отверстия 31 кольцевого коллектора 28, закручиваются и направляются по касательной к стенке корпуса реактора, а буртик 29 препятствует распространению струй кислорода в радиальном направлении вглубь полости реактора. Форсунки 26 распыливают тетрахлорид титана, факел распыливания смешивается с плазмой кислорода, образуя реагирующий поток, в котором происходит испарение тетрахлорида титана и окисление паров до диоксида титана. Истекающий из кольцевого сопла 32 в осевом направлении поток защитного газа - кислорода формирует в зоне факела распыливания форсунок 26 тонкий вихревой слой газовой завесы, препятствующий попаданию на стенку корпуса реактора крупных капель тетрахлорида титана, которые не успевают испариться и при контактировании со стенкой корпуса реактора могут образовывать твердые наросты, что повышает устойчивость и надежность работы реактора, способствует улучшению эксплуатационных характеристик установки для синтеза диоксида титана и повышению качества получаемого продукта. Выходящие из реактора 3 продукты реакции - синтеза диоксида титана, которые представляют собой пылегазовый поток - газовзвесь частиц диоксида титана размером 0,2-1,0 мкм в хлор-газе, состоящем из хлора и избыточного кислорода, поступает в закалочную камеру 6, где происходит их частичное охлаждение и осаждение крупной фракции диоксида титана, которая накапливается в бункере 34 крупной фракции, присоединенном к коническому днищу цилиндрического корпуса закалочной камеры 6, и затем направляется на переработку. Пылегазовый поток продуктов реакции из закалочной камеры 6 через радиальный выходной патрубок 9 направляют в прямолинейный входной участок теплообменника 8, в котором производят их окончательное охлаждение. Из теплообменника 8 пылегазовый поток через тангенциальный входной патрубок 12 поступает в верхнюю часть цилиндрического корпуса циклона 11, где под действием центробежных сил происходит осаждение диоксида титана из пылегазового потока в коническое днище. Закрученный пылегазовый поток из корпуса циклона 11 поступает в успокоительную камеру 15, у стенки которой тангенциальная скорость потока значительно выше тангенциальной скорости у стенки корпуса, что обеспечивает более полное осаждение мелких частиц диоксида титана. Хлоргаз с остаточным диоксидом титана из успокоительной камеры 15 по отводной трубе 17 подают во входной патрубок 18 запыленного газа рукавного фильтра 13, где происходит очистка хлор-газа от остаточного диоксида титана. Хлор-газ из рукавного фильтра 13 поступает к потребителю, а уловленный диоксид титана из выходного патрубка 19 уловленных частиц по транспортной магистрали 20 (винтовым конвейером) направляют в периферийную зону верхней части цилиндрического корпуса циклона 11. Осажденные в коническом днище циклона 11 мелких частиц диоксида титана пневмотранспортным средством 16 передают на дальнейшую переработку. В процессе синтеза диоксида титана пневмоимпульсный генератор 7, выхлопной ствол 14 которого установлен в стенке нижней части цилиндрического корпуса закалочной камеры 6 соосно и диаметрально противоположно радиальному выходному патрубку 9 и, соответственно, входному начальному прямолинейному участку теплообменника 8, периодически посылает импульсы давления и разрежения в проточный внутренний канал теплообменника 8, которые разрушают отложения диоксида титана на внутренних стенках теплообменника 8, а унос фракций диоксида титана из теплообменника 8 осуществляется пылегазовым потоком со следующими параметрами течения: где G/F - массовая скорость пылегазового потока;u - плотность потока массы пылегазового потока;G - массовый расход охлаждаемой среды через канал, кг/с;F - площадь поперечного сечения канала теплообменника;- плотность охлаждаемой среды, кг;u - скорость течения охлаждаемой среды. При этом наличие забивок канала теплообменника 8 возникает при u5 кг/м 2 с, но при u80 2 кг/м с резко возрастает гидравлическое сопротивление теплообменника 8.-3 012534 Режимные параметры процесса получения диоксида титана, подтверждающие эффективность и надежность работы установки, приведены в табл. 1, а показатели эффективности работы циклона приведены в табл. 2. Таблица 1 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для синтеза диоксида титана, содержащая последовательно включенные плазмотрон,соединенный с источником кислорода или кислородсодержащего газа, плазмохимический реактор, связанный с расходной емкостью тетрахлорида титана, закалочную камеру, теплообменник и блок разделения продуктов синтеза, состоящий из циклона и фильтра, характеризующаяся тем, что закалочная камера выполнена с цилиндрическим корпусом, к коническому днищу которого подсоединен бункер крупной фракции диоксида титана, и радиально расположенным выходным патрубком и дополнительно снабжена пневмоимпульсным генератором, ствол которого установлен в нижней части цилиндрического корпуса соосно и диаметрально противоположно радиальному выходному патрубку, при этом теплообменник выполнен однотрубчатым типа труба в трубе и соосно - напрямую подключен к радиальному выходному патрубку закалочной камеры, а циклон блока разделения продуктов синтеза, вход которого подсоединен к теплообменнику, выполнен с осесимметричной успокоительной камерой, соосно размещенной между корпусом и отводной трубой при следующем соотношении геометрических параметров: где d - максимальный диаметр успокоительной камеры;D - диаметр цилиндрического корпуса. 2. Установка для синтеза диоксида титана по п.1, характеризующаяся тем, что входной патрубок запыленного газа рукавного фильтра блока разделения продуктов синтеза подключен к отводной трубе циклона, а выходной патрубок уловленных частиц соединен транспортной магистралью с периферийной зоной верхней части цилиндрического корпуса циклона, который выполнен с коническим днищем, снабженным пневмотранспортным средством диоксида титана. 3. Установка для синтеза диоксида титана по п.1, характеризующаяся тем, что плазмохимический реактор содержит осесимметричный корпус с водоохлаждаемыми стенками и выходным отверстием в нижней части, верхняя часть которого соединена с генератором плазмы, и форсунки для ввода реагентов- тетрахлорида титана, установленные в средней зоне корпуса, сопла которых направлены в сторону выходного отверстия, при этом на стенке корпуса выполнено кольцевое сопло в виде направленного соосно к выходному отверстию пристенного кольцевого канала, образованного кольцевым буртиком корпуса и внутренней стенкой кольцевого коллектора для ввода защитного газа, снабженной равномерно располо-4 012534 женными тангенциальными отверстиями, при этом плоскость выходного сечения кольцевого сопла размещена ниже уровня выходных сечений сопел форсунок, равномерно установленных по окружности, на расстоянии где Н - расстояние между плоскостью выходного сечения кольцевого сопла и уровнем расположения выходных отверстий форсунок;D2 - диаметр окружности, по которой установлены форсунки;- угол факела распыла форсунок.

МПК / Метки

МПК: B01J 19/26, C01G 23/07, B01J 19/08, H05H 1/42, C01G 23/047, B04C 5/08

Метки: титана, синтеза, плазмохимический, установка, реактор, диоксида

Код ссылки

<a href="https://eas.patents.su/7-12534-ustanovka-dlya-sinteza-dioksida-titana-i-plazmohimicheskijj-reaktor.html" rel="bookmark" title="База патентов Евразийского Союза">Установка для синтеза диоксида титана и плазмохимический реактор</a>