Самогерметизирующаяся композиция для пневматического изделия

Номер патента: 25168

Опубликовано: 30.11.2016

Авторы: Мерино Лопес Хосе, Вассер Дидье, Пиало Фредерик, Воге Бозена

Формула / Реферат

1. Самозатягивающаяся эластомерная композиция, свободная от наполнителя, используемая в качестве слоя защиты от проколов в пневматическом изделии, содержащая по меньшей мере

один ненасыщенный диеновый эластомер в качестве основного эластомера;

термопластичную углеводородную смолу, которая находится в твердом состоянии при температуре 23°С, в количестве от 30 до 90 мас.ч. на 100 ч. твердого эластомера (pce) и

жидкий пластификатор, Tg (температура перехода в стеклообразное состояние) которого ниже -20°С, в количестве менее 60 pce.

2. Самозатягивающаяся эластомерная композиция, используемая в качестве слоя защиты от проколов в пневматическом изделии, содержащая по меньшей мере

один ненасыщенный диеновый эластомер в качестве основного эластомера;

термопластичную углеводородную смолу, которая находится в твердом состоянии при температуре 23°С, в количестве от 30 до 90 мас.ч. на 100 ч. твердого эластомера;

жидкий пластификатор, Tg которого ниже -20°С, в количестве менее 60 рсе и

менее 30 pce наполнителя, выбранного из группы усиливающих наполнителей, выбранных из сажи и кремнезема; неусиливающих наполнителей, выбранных из микрочастиц природных карбонатов кальция (мел), синтетических карбонатов кальция, природных или синтетических силикатов, измельченных кремнеземов, оксидов титана, глиноземов или алюмосиликатов, или графита; или смеси этих усиливающих и/или неусиливающих наполнителей.

3. Композиция по п.1 или 2, в которой ненасыщенный диеновый эластомер выбран из группы, включающей полибутадиены, натуральный каучук, синтетические полиизопрены, сополимеры бутадиенов, сополимеры изопрена и смеси таких эластомеров.

4. Композиция по п.3, в которой ненасыщенный диеновый эластомер является изопреновым эластомером, выбранным из группы, включающей натуральный каучук, синтетические полиизопрены и смеси таких эластомеров.

5. Композиция по любому из пп.1-4, в которой количество ненасыщенного диенового эластомера превышает 50 pce.

6. Композиция по любому из пп.1-5, в которой ненасыщенный диеновый эластомер является единственным эластомером в композиции и представляет собой изопреновый эластомер, предпочтительно натуральный каучук.

7. Композиция по любому из пп.1-6, в которой среднечисленная молекулярная масса (Mn) диенового эластомера составляет от 100000 до 5000000 г/моль.

8. Композиция по любому из пп.1-7, в которой количество углеводородной смолы находится в интервале 45-75 pce.

9. Композиция по любому из пп.1-8, в которой углеводородная смола имеет Tg, превышающую 0°С.

10. Композиция по п.9, в которой углеводородная смола имеет Tg в пределах от 25 до 100°С.

11. Композиция по любому из пп.1-10, в которой среднечисленная молекулярная масса углеводородной смолы составляет от 400 до 2000 г/моль.

12. Композиция по любому из пп.1-11, в которой углеводородная смола выбрана из группы, в которую входят смолы гомополимера или сополимера циклопентадиена (CPD), смолы гомополимера или сополимера дициклопентадиена (DCPD), смолы гомополимера или сополимера терпена, смолы гомополимера или сополимера фракции С5, смолы гомополимера или сополимера фракции С9 и смеси этих смол.

13. Композиция по п.12, в которой количество жидкого пластификатора находится в интервале 5-40 pce.

14. Композиция по п.13, в которой количество жидкого пластификатора находится в интервале 10-30 pce.

15. Композиция по любому из пп.1-14, в которой жидкий пластификатор выбран из группы, включающей жидкие эластомеры, полиолефиновые масла, нафтеновые масла, парафиновые масла, масла дистиллятных ароматических экстрактов (DAE), масла средних экстрагированных сольватов (MES), масла очищенных дистиллятных ароматических экстрактов (TDAE) (Treated Distillate Aromatic Extracts), минеральные масла, растительные масла, эфирные пластификаторы, сложноэфирные пластификаторы, фосфатные пластификаторы, сульфонатные пластификаторы и смеси этих соединений.

16. Композиция по п.15, в которой жидкий пластификатор выбран из группы, включающей жидкие эластомеры, полиолефиновые масла, растительные масла и смеси этих соединений.

17. Композиция по любому из пп.1-16, в которой среднечисленная молекулярная масса жидкого пластификатора составляет от 300 до 90000 г/моль.

18. Композиция по любому из пп.2-17, содержащая до менее 20 pce наполнителя.

19. Композиция по любому из пп.2-18, содержащая в качестве усиливающего наполнителя сажу.

20. Композиция по п.19, содержащая менее 5 pce сажи.

21. Композиция по п.20, содержащая от 0,5 до 2 pce сажи.

22. Композиция по любому из пп.1-21, дополнительно содержащая систему вулканизации.

23. Композиция по п.22, в которой система вулканизации является системой на основе серы и гуанидинового производного.

24. Композиция по п.23, в которой гуанидиновое производное является дифенилгуанидином (DPG).

25. Композиция по п.23 или 24, в которой система вулканизации содержит от 0,1 до 1,5 pce серы и до 1,5 pce гуанидинового производного.

26. Композиция по п.25, в которой система вулканизации содержит от 0,2 до 1,2 pce серы и до 1,0 pce гуанидинового производного.

27. Пневматическое изделие, содержащее слой защиты от проколов, при этом упомянутый слой содержит в качестве самозатягивающейся композиции эластомерную композицию по любому из пп.1-26.

28. Изделие по п.27, в котором самозатягивающаяся композиция присутствует в виде слоя защиты от проколов толщиной, превышающей 0,3 мм.

29. Изделие по п.28, в котором слой защиты от проколов имеет толщину от 0,5 до 10 мм.

30. Изделие по любому из пп.27-29, в котором слой защиты от проколов присутствует на внутренней стенке пневматического изделия.

31. Изделие по любому из пп.27-30, в котором пневматическое изделие является резиновым изделием.

32. Изделие по п.30, в котором пневматическое изделие является шиной.

33. Изделие по любому из пп.27-32, в котором слой защиты от проколов объединен с воздухонепроницаемым слоем, образуя самозатягивающийся и воздухонепроницаемый слоистый материал.

34. Изделие по п.33, в котором воздухонепроницаемый слой является слоем на основе бутилкаучука.

Текст

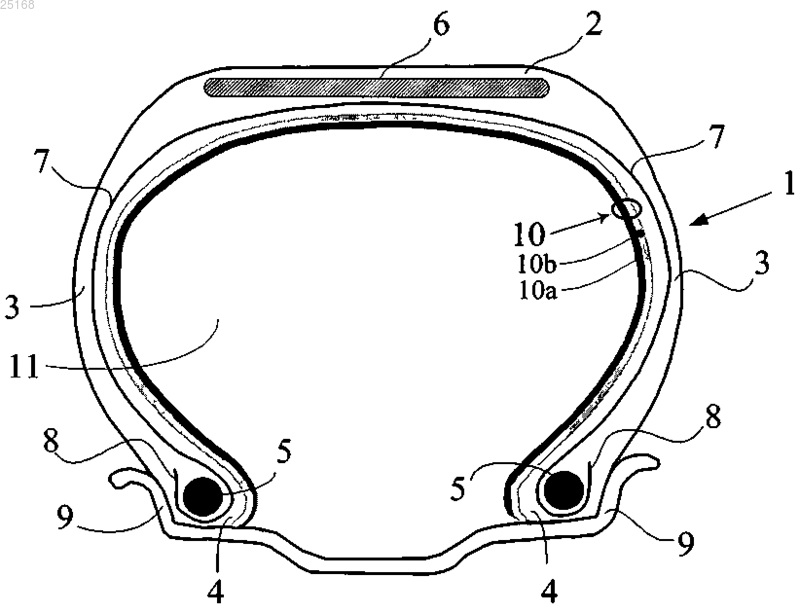

САМОГЕРМЕТИЗИРУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗДЕЛИЯ Изобретение относится к самозатягивающейся эластомерной композиции, используемой, в частности, в качестве слоя защиты от проколов в пневматическом изделии, содержащей по меньшей мере один ненасыщенный диеновый эластомер в качестве основного эластомера; углеводородную смолу в весовом количестве от 30 до 90 мас.ч. на 100 ч. твердого эластомера (pce); жидкий пластификатор в весовом количестве от 0 до 60 в.ч., Tg (температура перехода в стеклообразное состояние) которого ниже -20 С; 0 С - менее 30 в.ч. наполнителя. Изобретение также относится к пневматическому изделию, такому как шина, содержащему слой защиты от проколов,содержащий композицию в соответствии с изобретением; предпочтительно слой защиты от проколов объединяют с воздухонепроницаемым слоем, например, на основе бутилкаучука, образуя в пневматическом изделии воздухонепроницаемый слоистый материал защиты от проколов.(71)(73) Заявитель и патентовладелец: КОМПАНИ ЖЕНЕРАЛЬ ДЕЗ ЭТАБЛИССМАН МИШЛЕН (FR); МИШЛЕН РЕШЕРШ Э ТЕКНИК С.А. (CH) Настоящее изобретение касается самозатягивающихся (самогерметизирующихся, self-sealing) композиций и их использования в качестве слоев защиты от проколов в любом типе "пневматического" изделия, то есть по определению, любого изделия, принимающего необходимую для использования форму при накачивании его воздухом. В частности, изобретение касается использования таких композиций в пневматических изделиях, в частности в шинах для закупоривания возможных отверстий, появляющихся в результате проколов во время эксплуатации. Вот уже несколько лет изготовители шин предпринимают значительные усилия для разработки оригинальных решений проблемы, которая является насущной с самого начала использования колес с шинами накачиваемого типа, а именно обеспечения возможности продолжения движения транспортного средства, несмотря на значительное или полное падение давления в одной или нескольких шинах. В течение десятков лет запасное колесо считалось единственным и универсальным решением проблемы. Затем, совсем недавно выявились существенные преимущества, связанные с отказом от этого колеса. В настоящее время развивается концепция "расширенной мобильности". Соответствующие технологии позволяют продолжать движение на той же шине, с учетом некоторых соблюдаемых ограничений, после прокола или падения давления. Это позволяет, например, доехать до ремонтной мастерской, не останавливаясь для установки запасного колеса в обстоятельствах, которые иногда могут быть неблагоприятными. Особую сложность представляет получение самозатягивающихся композиций, позволяющих решить эту задачу, которые, по определению, могут автоматически, то есть без какого-либо внешнего вмешательства, обеспечивать герметичность шины в случае ее прокола инородным телом, таким как гвоздь. Для обеспечения своего использования самозатягивающийся слой должен удовлетворять многим условиям физического и химического характера. В частности, он должен быть очень эффективным в очень широком диапазоне температур эксплуатации, причем в течение всего срока службы шин. Он должен обладать способностью затягивать отверстие, когда проколовший шину предмет остается на месте; при выпадении этого предмета он должен заполнять отверстие и обеспечивать герметичность шины. Было предложено много решений, но они не смогли найти своего развития в шинах транспортных средств, в частности, из-за отсутствия стабильности во времени или эффективности в экстремальных температурных условиях эксплуатации или же в силу трудностей изготовления и/или использования этих самозатягивающихся композиций. Так, для обеспечения сохранения эффективности при высокой температуре в документе US-A4113799 (или FR-A-2318042) в качестве самозатягивающегося слоя была предложена композиция, содержащая комбинацию бутилкаучуков с высокой и низкой молекулярной массой, подвергаемых частичному поперечному сшиванию, в случае необходимости, в присутствии небольшого количества термопластического стирольного эластомера. В документе US-A-4228839 в качестве самозатягивающегося слоя для шины предложена каучуковая смесь, содержащая первый полимерный материал, который разлагается от облучения, такой как полиизобутилен, и второй полимерный материал, который сшивается от облучения, предпочтительно бутилкаучук. В документе US-А-4426468 тоже предложена самозатягивающаяся композиция для шины на основе сшитого бутилкаучука с очень высокой молекулярной массой. Известным недостатком бутилкаучуков является то, что они отличаются большими гистерезисными потерями (то есть высоким уровнем tan ) в широком температурном спектре, и этот недостаток отражается на самих самозатягивающихся композициях при сильном увеличении гистерезиса и существенном сопротивлении шин качению. Для этого же типа применения были также описаны самозатягивающиеся композиции на основе ненасыщенного диенового полимера (натуральный каучук), в частности, в патентах US-A-4913209, USA-5085942 и US-A-5295525. Эти композиции характеризуются одновременно высоким уровнем содержания углеводородной смолы, присутствующей в качестве скрепляющего вещества ("tackifier"), превышающим 100 pce, и большим количеством эластомера (изопрена) в жидком состоянии. Однако столь высокое содержание смолы, не говоря уже о том, что ее включение требует очень длительного перемешивания эластомерной матрицы, может тоже отрицательно сказаться на гистерезисе и, следовательно, на характеристике сопротивления шин качению. Кроме того, большое количество жидкого эластомера придает композиции повышенную текучесть,которая приводит к появлению других недостатков, в частности опасности проявления текучести самозатягивающейся композиции во время использования при относительно высокой температуре (как правило, превышающей 60), которая часто встречается во время эксплуатации некоторых шин. Продолжив исследования, заявитель обнаружил новую самозатягивающуюся композицию, которая не требует присутствия ни бутилкаучука, ни больших количеств углеводородной смолы и жидкого эластомера. Эта композиция проявляет в пневматическом изделии более высокие свойства защиты от про-1 025168 колов по сравнению с известными самозатягивающимися композициями, в частности, во время использования при относительно высокой температуре. Таким образом, первым объектом настоящего изобретения является самозатягивающаяся эластомерная композиция, используемая, в частности, в качестве слоя защиты от проколов в пневматическом изделии, при этом упомянутая композиция содержит по меньшей мере один ненасыщенный диеновый эластомер в качестве основного эластомера; углеводородную смолу в весовом количестве от 30 до 90 мас.ч. на 100 ч. твердого эластомера (pce); жидкий пластификатор, Tg (температура перехода в стеклообразное состояние) которого меньше-20 С, в весовом количестве от 0 до 60 мас.ч. на 100 ч. твердого эластомера (pce); 0 С - менее 30 в.ч. наполнителя. Другим объектом настоящего изобретения является пневматическое изделие, содержащее слой защиты от проколов, содержащий в качестве самозатягивающейся композиции самозатягивающуюся композицию в соответствии с настоящим изобретением. Предпочтительно пневматическое изделие в соответствии с настоящим изобретением, в частности шина содержит также воздухонепроницаемый слой, который в сочетании с вышеупомянутым слоем защиты от проколов образует воздухонепроницаемый и защитный слоистый материал, который представляет особый интерес, когда упомянутый слоистый материал располагают, например, на внутренней стенке упомянутого изделия или шины. Настоящее изобретение касается, в частности, шин, предназначенных для моторных транспортных средств типа легковых автомобилей, спортивных транспортных средств SUV (Sport Utility Vehicles),двухколесных транспортных средств (в частности, мотоциклов, велосипедов), самолетов, промышленных транспортных средств, таких как фургоны, "большегрузных средств", то есть метровагонов, автобусов, средств для автомобильных перевозок (грузовики, тягачи, прицепы), вездеходных транспортных средств, таких как сельскохозяйственные машины или строительная техника, а также других транспортных и погрузочно-разгрузочных средств. Настоящее изобретение и его преимущества будут более очевидны из нижеследующего описания изобретения и примеров его выполнения со ссылками на фиг. 1 и 2, которые иллюстрируют эти примеры и схематично показывают без соблюдения масштаба: фиг. 1 - вид в радиальном разрезе примера шины, выполненной с использованием самозатягивающейся композиции в соответствии с настоящим изобретением; фиг. 2 - пример экструдера-смесителя, используемого для изготовления самозатягивающейся композиции в соответствии с настоящим изобретением.I. Подробное описание изобретения. В настоящем изобретении все значения процентного содержания (%) выражены в массовых процентах (мас.%), если не указано иное. С другой стороны, любой интервал значений, представленный выражением "от а до b", характеризует область значений от а до b (то есть исключая пределы а и b), тогда как любой интервал значений,обозначенный выражением "а-b", характеризует область значений от предела "а" до предела "b", то есть включая строгие пределы "а" и "b".I-1. Самозатягивающаяся композиция. Самозатягивающаяся композиция или самозатягивающийся материал в соответствии с настоящим изобретением являются эластомерной композицией, содержащей, по меньшей мере, в качестве основного (предпочтительно при более 50 мас.ч. на 100 ч. твердого эластомера (pce эластомера ненасыщенный диеновый эластомер, от 30 до 90 мас.ч. на 100 ч. твердого эластомера (pce) углеводородной смолы и жидкий пластификатор с Tg ниже -20 С и в количестве от 0 до 60 мас.ч. на 100 ч. твердого эластомера(pce). Ее основной характеристикой является отсутствие наполнителя или, по крайней мере, его наличие в количестве менее 30 pce.I-1-A. Ненасыщенный диеновый эластомер. Следует напомнить, что под "диеновым" эластомером или каучуком, как известно, понимают эластомер, получаемый, по меньшей мере, частично (например, гомополимер или сополимер) из диеновых мономеров (мономеров с двумя сопряженными или не сопряженными двойными связями углеродуглерод). Эти диеновые эластомеры можно разделить на две категории: насыщенные и ненасыщенные. В рамках настоящей заявки под "ненасыщенным" (или "в основном ненасыщенным") диеновым эластомером следует понимать диеновый полимер, полученный, по меньшей мере, частично из сопряженных диеновых мономеров и с содержанием звеньев или единиц, полученных из сопряженных диенов, превышающим 30% (в молярных %); следовательно, из этого определения оказываются исключенными такие диеновые эластомеры, как бутилкаучук или сополимеры диенов и альфа-олефинов типа EPDM, которые можно считать "насыщенными" или "в основном насыщенными" диеновыми эластомерами по причине низкого содержания в них звеньев диенового происхождения (всегда менее 15 мол.%). Предпочтительно используют ненасыщенный диеновый эластомер, в котором содержание (в мол.%) звеньев диенового происхождения (сопряженных диенов) превышает 50%, причем такой нена-2 025168 сыщенный диеновый эластомер предпочтительно выбирают из группы, в которую входят полибутадиены(BR), натуральный каучук (NR), синтетические полиизопрены (IR), сополимеры бутадиенов (например,бутадиен-стирол или SBR), сополимеры изопрена (разумеется, отличные от бутилкаучука) и смеси таких эластомеров. В отличие от диеновых эластомеров типа жидкостей, ненасыщенный диеновый эластомер из композиции в соответствии с настоящим изобретением по определению является твердым. Предпочтительно его среднечисленная молекулярная масса (Mn) составляет от 100000 до 5000000, предпочтительно от 200000 до 4000000 г/моль. Значение Mn определяют известным способом, например, при помощи эксклюзивной хроматографии SEC: растворитель тетрагидрофуран; температура 35; концентрация 1 г/л; расход 1 мл/мин; фильтрация раствора на фильтре с пористостью 0,45 мкм перед впрыском; калибровка по Муру с эталонами (например, полиизопрена); комплект из последовательных 4 колонок "WATERS"("STYRAGEL" HMW7, HMW6E и 2 НТ 6 Е); детектирование при помощи дифференциального рефрактометра ("WATERS 2410) и соответствующего программного обеспечения ("WATERS EMPOWER"). Еще предпочтительнее ненасыщенный диеновый эластомер композиции в соответствии с настоящим изобретением является изопреновым эластомером. Как известно, под "изопреновым эластомером" понимают гомополимер или сополимер изопрена, иначе говоря, диеновый эластомер выбирают из группы, в которую входят натуральный каучук (NR), синтетические полиизопрены (IR), сополимеры бутадиена и изопрена (BIR), сополимеры стирола и изопрена (SIR), сополимеры стирола, бутадиена и изопрена (SBIR) и смеси этих эластомеров. Предпочтительно этот изопреновый эластомер является натуральным каучуком или синтетическим цис-1,4-полиизопреном; среди этих синтетических полиизопренов предпочтительно используют полиизопрены с содержанием (в мол.%) цис-связей более 90%, еще предпочтительнее более 95%, в частности более 98%. Вышеупомянутый ненасыщенный диеновый эластомер, в частности изопреновый эластомер, такой как натуральный каучук, может образовывать всю эластомерную матрицу или ее основную часть по массе (предпочтительно более 50%, еще предпочтительнее более 70%), если она содержит один или несколько других диеновых или недиеновых эластомеров, например, типа термопластиков. Иначе говоря,предпочтительно в заявленной композиции содержание ненасыщенного (твердого) диенового эластомера, в частности изопренового эластомера, такого как натуральный каучук, превышает 50 pce, предпочтительно превышает 70 pce. Еще предпочтительнее это содержание ненасыщенного диенового эластомера,в частности изопренового эластомера, такого как натуральный каучук, превышает 80 pce. Согласно частному варианту выполнения вышеупомянутый ненасыщенный диеновый эластомер, в частности, когда речь идет об изопреновом диеновом эластомере, таком как натуральный каучук, является единственным эластомером, присутствующим в самозатягивающейся композиции в соответствии с настоящим изобретением. Однако, согласно другим возможным вариантам выполнения, его можно сочетать с другими (твердыми) эластомерами с меньшим содержанием по массе, при этом речь может идти о ненасыщенных (например, BR или SBR) или даже насыщенных (например, бутил) диеновых эластомерах, или об эластомерах, отличных от диеновых, например, таких как термопластичные стирольные эластомеры (называемые "TPS"), например, выбираемые из группы, в которую входят блок-сополимеры стирол/бутадиен/стирол (SBS), стирол/изопрен/стирол (SIS), стирол/бутадиен/изопрен/стирол (SBIS),стирол/изобутилен/стирол (SIBS), стирол/этилен/бутилен/стирол (SEBS), стирол/этилен/ пропилен/стирол (SEPS), стирол/этилен/этилен/пропилен/стирол (SEEPS) и смеси этих сополимеров. Как неожиданно обнаружилось, этот ненасыщенный диеновый эластомер без наполнителя (или с очень небольшим количеством наполнителя) после добавления термопластической углеводородной смолы в узкой рекомендуемой области может выполнять функцию эффективной самозатягивающейся композиции, что будет более подробно описано ниже.I-1-B. Углеводородная смола. Вторым основным ингредиентом самозатягивающейся композиции является углеводородная смола,применяемая в качестве твердого пластификатора (при 23 С). По определению, известному специалистам, название "смола" в рамках настоящей заявки соответствует соединению, которое находится в твердом состоянии при окружающей температуре (23 С), в отличие от жидкого пластификатора, такого как масло. Углеводородные смолы являются хорошо известными специалистам соединениями на основе углерода и водорода, используемые, в частности, как пластификаторы или скрепляющие вещества в полимерных матрицах. По своей природе они могут смешиваться (то есть являются совместимыми) в используемых количествах с полимерными композициями, для которых они предназначены, таким образом,чтобы действовать как реальные разбавители. Они были описаны, например, в публикации под названием "Hydrocarbon resins" R. Mildenberg, M. Zander, G. Colin (New York, VCH, 1997, ISBN 3-527-28617-9), в которой глава 5 посвящена их применению, в частности, в производстве шин (5.5 "Rubber Tires and Mechanical Goods"). Они могут быть алифатическими, циклоалифатическими, ароматическими, гидрированными ароматическими, алифатического/ароматического типа, то есть на основе алифатических и/или ароматических мономеров. Они могут быть натуральными или синтетическими, на основе нефти или нет(если да, то их называют еще нефтяными смолами). Температура их перехода в стеклообразное состояние (Tg) предпочтительно превышает 0 С, в частности превышает 20 С (чаще всего находится в пределах от 30 до 95 С). Как известно, эти углеводородные смолы можно отнести также к термопластическим смолам в том смысле, что они размягчаются при нагреве и могут, таким образом, применяться для формования литьем. Их можно также характеризовать точкой или температурой размягчения (на английском языке "softeningpoint"), при которой продукт, например, в виде порошка слипается; эта характеристика заменяет довольно плохо определенную точку плавления смол в целом. Как правило, температура размягчения углеводородной смолы превышает значение Tg примерно на 50-60 С. В заявленной композиции температура размягчения смолы предпочтительно превышает 40 С (в частности, составляет от 40 до 140 С), еще предпочтительнее превышает 50 С (в частности, составляет от 50 до 135 С). Упомянутую смолу используют в весовом количестве в пределах от 30 до 90 pce. Ниже 30 pce эффективность защиты от проколов оказывается недостаточной из-за слишком высокой жесткости композиции, тогда как сверх 90 pce механическая прочность материала оказывается недостаточной, при этом еще существует опасность ухудшения эффективности при высокой температуре (как правило, сверх 60 С). По этим причинам содержание смолы предпочтительно должно находиться в пределах от 40 до 80pce, еще предпочтительнее оно должно быть, по меньшей мере, равно 45 pce, в частности находиться в интервале 45-75 pce. Согласно предпочтительному варианту выполнения изобретения углеводородная смола содержит по меньшей мере один (любой) или предпочтительно все следующие отличительные признаки:Tg более 25 С; точка размягчения превышает 50 С (в частности, составляет от 50 до 135 С); среднечисленная молекулярная масса (Mn) составляет от 400 до 2000 г/моль; степень полимеризации (Ip) менее 3 (для напоминания: Ip=Mw/Mn, где Mw является среднемассовой молекулярной массой). Еще предпочтительнее углеводородная смола содержит по меньшей мере один или предпочтительно все следующие отличительные признаки:Tg от 25 до 100 С (в частности, от 30 до 90 С); точка размягчения превышает 60 С, в частности составляет от 60 до 135 С; средняя масса Mn составляет от 500 до 1500 г/моль; степень полимеризации Ip менее 2.Tg измеряют по стандарту ASTM D3418(1999). Точку размягчения измеряют по стандарту ISO 4625(метод "Ring and Ball"). Макроструктуру (Mw, Mn и Ip) определяют при помощи эксклюзивной хроматографии (SEC): растворитель тетрагидрофуран; температура 35; концентрация 1 г/л; расход 1 мл/мин; фильтрация раствора на фильтре с пористостью 0,45 мкм перед впрыском; калибровка по Муру с эталонами полистирола; комплект из последовательных 3 колонок "WATERS" ("STYRAGEL" HR4E, HR1 иHR0.5); детектирование при помощи дифференциального рефрактометра ("WATERS 2410) и соответствующего программного обеспечения ("WATERS EMPOWER"). В качестве примеров таких углеводородных смол можно указать смолы, выбираемые из группы, в которую входят смолы гомополимера или сополимера циклопентадиена (сокращенно CPD) или дициклопентадиена (сокращенно DCPD), смолы гомополимера или сополимера терпена, смолы гомополимера или сополимера фракции С 5, смолы гомополимера или сополимера фракции С 9 и смеси этих смол. Среди вышеупомянутых смол сополимеров можно указать, в частности, смолы, выбираемые из группы, в которую входят смолы сополимера (D)CPD/виниловое ароматическое соединение, смолы сополимера(D)CPD/терпен, смолы сополимера (D)CPD/фракция С 5, смолы сополимера терпен/виниловое ароматическое соединение, смолы терпен/фенол, смолы сополимера фракция С 5/виниловое ароматическое соединение и смеси этих смол. Как известно, термин "терпен" объединяет мономеры альфа-пинен, бета-пинен и лимонен; предпочтительно используют мономер лимонен, то есть соединение, которое известно в виде трех возможных изомеров: L-лимонена (левовращающий энантиомер), D-лимонена (правовращающий энантиомер) или дипентена, то есть рацемической смеси правовращающего и левовращающего энантиомеров. В качестве винилового ароматического мономера можно взять, например, стирол, альфа-метилстирол, ортометилстирол, мета-метилстирол, пара-метилстирол, винил-толуол, пара-трет-бутилстирол, метоксистиролы, хлоростиролы, гидростиролы, винилмезитилен, дивинилбензол, винилнафтален, любой виниловый ароматический мономер, получаемый из фракции С 9 (или вообще из фракции С 8-С 10). В частности, можно указать смолы, выбираемые из группы, в которую входят смолы гомополимера(D)CPD, смолы сополимера (D)CPD/стирол, смолы полилимонена, смолы сополимера лимонен/стирол,смолы сополимера лимонен/(D)CPD, смолы сополимера фракция С 5/стирол, смолы сополимера фракция С 5/фракция С 9 и смеси этих смол. Все эти смолы хорошо известны специалистам в данной области и имеются в наличии на рынке,например, выпускаются компанией DRT под названием "Dercolyte", что касается смол полилимонена,-4 025168"Hikorez", что касается смол фракция С 5/стирол или смол фракция С 5/фракция С 9, или компанией Struktol под названием "40 MS" или "40 NS", или компанией Exxon Mobil под названием "Escorez" (смеси ароматических и/или алифатических смол).I-1-C. Жидкий пластификатор. Основным отличительным признаком самозатягивающейся композиции в соответствии с настоящим изобретением является то, что она дополнительно содержит в количестве менее 60 pce (иначе говоря, от 0 до 60 pce) жидкий (при 23 С) пластификатор, называемый пластификатором "с низкой Tg",предназначенный, в частности, для размягчения матрицы посредством разбавления диенового эластомера и углеводородной смолы, улучшая при этом, в частности, свойства самозатягивания "в холодном виде" (то есть, как правило, при температуре ниже 0 С); по определению его Tg ниже -20 С и предпочтительно ниже -40 С. Можно использовать любой жидкий эластомер, любое масло-разбавитель, как ароматического, так и не ароматического происхождения, и в целом любой жидкий пластификатор, известный своими пластифицирующими свойствами по отношению к эластомерам, в частности к диеновым эластомерам. При окружающей температуре (23 С) эти более или менее вязкие пластификаторы или эти масла являются жидкостями (то есть веществами, обладающими свойством принимать форму содержащей их емкости), в частности, в отличие от углеводородных смол, которые по своей природе являются твердыми при окружающей температуре. В частности, можно использовать жидкие эластомеры с низкой среднечисленной молекулярной массой (Mn), обычно от 300 до 90000 и, как правило, от 400 до 50000, например, в виде жидкого деполимеризованного натурального каучука, BR, SBR или IR, описанных, например, в вышеупомянутых патентных документах US 4913209, US 5085942 и US 5295525. Можно также использовать смеси таких жидких эластомеров с описанными ниже маслами. Можно также использовать масла-разбавители, в частности, выбираемые из группы, в которую входят полиолефиновые масла (то есть получаемые при полимеризации олефинов, моноолефинов или диолефинов), парафиновые масла, нафтеновые масла (с низкой или высокой вязкостью, гидрированные или нет), ароматические масла или масла дистиллятных ароматических экстрактов (DAE (Distillate Aromatic Extracts, масла средних экстрагированных сольватов (масла MES (Medium Extracted Solvates,масла очищенных дистиллятных ароматических экстрактов (масла TDAE (Treated Distillate Aromatic Extracts, минеральные масла, растительные масла (и их олигомеры, например масла рапса, сои, подсолнечника) и смеси этих масел. Согласно частному варианту выполнения используют, например, масло типа полибутилена, в частности полиизобутиленовое масло (сокращенно "PIB"), которое показало отличный компромисс свойств в сравнении с другими проходившими испытания маслами, в частности с обычным маслом парафинового типа. Например, масла PIB выпускают компания UNIVAR под названием "Dynapak Poly" (например,"Dynapak Poly 190"), компания BASF под названиями "Glissopal" (например, "Glissopal 1000") или "Oppanol" (например, "Oppanol B12"); парафиновые масла выпускают, например, компания EXXON под названием "Telura 618" или компания Repsol под названием "Extensol 51". В качестве жидких пластификаторов можно также использовать пластификаторы на основе простых эфиров, сложных эфиров, фосфатов, сульфонатов, в частности, выбираемые из сложных эфиров и фосфатов. В качестве предпочтительных фосфатных пластификаторов можно указать пластификаторы,которые содержат от 12 до 30 атомов углерода, например триоктил фосфат. В качестве предпочтительных сложноэфирных пластификаторов можно указать, в частности, соединения, выбираемые из группы,в которую входят тримеллитаты, пиромеллитаты, фталаты, 1,2-циклогексан дикарбоксилаты, адипаты,азелааты, себацинаты, триэфиры глицерина и смеси этих соединений. Среди вышеупомянутых триэфиров в качестве предпочтительных триэфиров глицерина можно указать триэфиры глицерина, в основном содержащие (более чем на 50%, предпочтительно более чем на 80%) ненасыщенную жирную кислоту сC18, то есть жирную кислоту, выбираемую из группы в которую входят олеиновая кислота, линолевая кислота, линоленовая кислота и смеси этих кислот. Более предпочтительно используемая жирная кислота, как синтетическая, так и натуральная (например, растительные подсолнечные или рапсовые масла),состоит более чем на 50 мас.%, предпочтительно более чем на 80 мас.% из олеиновой кислоты. Такие триэфиры (триолеаты) с высоким содержанием олеиновой кислоты хорошо известны и описаны, например, в заявке WO 02/088238 (или US 2004/0127617) при использовании в качестве пластификаторов в протекторах шин. Среднечисленная молекулярная масса (Mn) жидкого пластификатора предпочтительно составляет от 400 до 25000 г/моль и еще предпочтительнее от 800 до 10000 г/моль. При слишком низких массах Mn существует опасность выхода пластификатора наружу композиции, тогда как слишком высокие массы могут привести к чрезмерному повышению жесткости этой композиции. Масса Mn в пределах от 1000 до 4000 г/моль оказалась отличным компромиссом для предусмотренных вариантов применения, в частности, для использования в шине. Среднечисленную молекулярную массу (Mn) пластификатора можно определять известным спосо-5 025168 бом, например, при помощи эксклюзивной хроматографии SEC, при этом пробу предварительно растворяют в тетрагидрофуране с концентрацией примерно 1 г/л; затем раствор фильтруют на фильтре пористостью 0,45 мкм перед впрыском. В качестве хроматографической аппаратуры применяют "WATERSalliance". Растворителем-элюентом является тетрагидрофуран, расход составляет 1 мл/мин, температура системы равна 35 С, продолжительность анализа составляет 30 мин. Объем впрыскиваемого раствора пробы полимера равен 100 мкл. Детектором является дифференциальный рефрактометр "WATERS 2410", и соответствующим программным обеспечением для обработки данных хроматографии является система "WATERS MILLENIUM". Вычисленные значения средних молекулярных масс относятся к кривой калибровки, построенной при помощи эталонов полистирола. Таким образом, предпочтительно жидкий пластификатор выбирают из группы, в которую входят жидкие эластомеры, полиолефиновые масла, нафтеновые масла, парафиновые масла, масла DAE, маслаMES, масла TDAE, минеральные масла, растительные масла, эфирные пластификаторы, сложноэфирные пластификаторы, фосфатные пластификаторы, сульфонатные пластификаторы и смеси этих соединений. Еще предпочтительнее этот жидкий пластификатор выбирают из группы, в которую входят жидкие эластомеры, полиолефиновые масла, растительные масла и смеси этих соединений. В свете описания и нижеследующих примеров выполнения специалист в данной области сможет подобрать количество жидкого пластификатора в зависимости от частных условий использования самозатягивающейся композиции, в частности, от пневматического изделия, в котором ее намереваются использовать. Предпочтительно содержание жидкого пластификатора находится в интервале от 5 до 40 pce, еще предпочтительнее - в интервале от 10 до 30 pce. Ниже указанных минимальных значений эластомерная композиция может иметь слишком высокую жесткость для некоторых вариантов применения, тогда как сверх рекомендуемых максимальных значений появляются риски недостаточного сцепления композиции и ухудшения ее свойств самозатягивания.I-1-D. Наполнитель. Основным отличительным признаком композиции в соответствии с настоящим изобретением является отсутствие в ней или присутствие в очень небольшом количестве наполнителя, то есть она может содержать от 0 до менее 30 pce наполнителя. В данном случае под наполнителем следует понимать любой наполнитель, как усиливающий (как правило, с нанометрическими частицами, предпочтительно имеющими средний размер по весу менее 500 нм, в частности от 20 до 200 нм), так и неусиливающий или инертный (как правило, с микрометрическими частицами, предпочтительно имеющими средний размер по весу более 1 мкм, например от 2 до 200 мкм). Эти наполнители, как усиливающие, так и неусиливающие, в основном применяют для придания конечной композиции размерной стабильности, то есть минимальной механической прочности. Их добавляют в композицию меньше, если они известны как усиливающие по отношению к эластомеру, в частности к изопреновому эластомеру, такому как натуральный каучук. Слишком большое количество, в частности более 30 pce, не позволяет добиться требуемых минимальных свойств мягкости, способности к деформации и к текучести. По этим причинам композиция в соответствии с настоящим изобретением предпочтительно содержит от 0 до менее 20 pce и еще предпочтительнее от 0 до менее 10 pce наполнителя. В качестве примеров наполнителей, известных специалистам как усиливающие, можно указать, в частности, наночастицы сажи или усиливающего неорганического наполнителя, или смесь этих двух типов наполнителя. В качестве сажи можно использовать, в частности, все виды саж, например сажи типа HAF, ISAF,SAF, обычно применяемые в шинах (так называемые сажи шинного сорта). Среди последних можно указать, в частности, сажи сорта (ASTM) 300, 600 или 700 (например, N326, N330, N347, N375, N683, N772). В качестве неорганических усиливающих наполнителей можно использовать, в частности, минеральные наполнители типа кремнезема (SiO2), в частности осажденные или пирогенные кремнеземы, имеющие удельную поверхность по БЭТ менее 450 м 2/г, предпочтительно 30-400 м 2/г. В качестве примеров наполнителей, известных специалистам как неусиливающие или инертные,можно указать, в частности, микрочастицы природных (мел) или синтетических карбонатов кальция,природных (таких как каолин, тальк, слюда) или синтетических силикатов, измельченных кремнеземов,оксидов титана, глиноземов или алюмосиликатов. В качестве слоистых наполнителей можно указать также частицы графита. Предпочтительно для окрашивания композиции в необходимый цвет можно использовать красящие или пигментные наполнители. Физическое состояние, в котором находится наполнитель, не имеет значения, и он может быть использован в виде порошка, микросфер, гранул, шариков или иметь любую другую соответствующую уплотненную форму. Разумеется, под наполнителем следует также понимать смеси различных усиливающих и/или неусиливающих наполнителей. На основании настоящего описания специалист сможет подобрать состав самозатягивающейся композиции для получения необходимых свойств и адаптировать этот состав к конкретному примене-6 025168 нию. Согласно частному и предпочтительному варианту выполнения изобретения, если в композиции в соответствии с настоящим изобретением присутствует усиливающий наполнитель, предпочтительно его содержание должно быть меньше 5 pce (то есть от 0 до 5 pce), в частности меньше 2 pce (то есть от 0 до 2pce). Такие значения содержания оказались наиболее подходящими для способа изготовления композиции в соответствии с настоящим изобретением и придают ей отличные характеристики самозатягивания. Предпочтительно содержание должно составлять от 0,5 до 2 pce, в частности, если речь идет о саже.I-1-Е. Различные добавки. Описанные выше базовые ингредиенты, а именно: ненасыщенный диеновый эластомер, пластифицирующая углеводородная смола и факультативный наполнитель, сами по себе являются достаточными,чтобы самозатягивающаяся композиция полностью выполняла свою функцию защиты от проколов по отношению к пневматическим изделиям, в которых ее используют. Вместе с тем, можно добавлять различные другие добавки, как правило, в небольшом количестве(предпочтительно менее 20 pce, еще предпочтительнее менее 15 pce), например защитные вещества, такие как УФ-стабилизаторы, антиоксиданты или антиозонанты, различные другие стабилизаторы, красители, предпочтительно используемые для окрашивания самозатягивающейся композиции. В зависимости от предусматриваемого применения, в случае необходимости, можно добавлять волокна в виде коротких волокон или пульпы для повышения сцепления самозатягивающейся композиции. Согласно предпочтительному варианту выполнения изобретения самозатягивающаяся композиция дополнительно содержит систему поперечного сшивания ненасыщенного диенового эластомера. Предпочтительно эта система поперечного сшивания является системой сшивания на основе серы, иначе говоря, так называемой системой "вулканизации". Система вулканизации на основе серы предпочтительно в качестве активатора вулканизации содержит гуанидиновое производное, то есть замещенный гуанидин. Замещенные гуанидины хорошо известны специалистам (см., например, WO 00/-5300): в качестве не ограничительных примеров можно указать N,N'-дифенилгуанидин (сокращенно "DPG"), трифенилгуанидин или ди-о-толилгуанидин. Предпочтительно используют DPG. В этой системе вулканизации для обеспечения оптимального свойства самозатягивания предпочтительно содержание серы составляет от 0,1 до 1,5 pce, в частности от 0,2 до 1,2 pce (например, от 0,2 до 1,0 pce), а содержание гуанидинового производного составляет от 0 до 1,5 pce, в частности от 0 до 1,0 pce(в частности, в интервале 0,2-0,5 pce). Упомянутая система не требует присутствия ускорителя вулканизации. Согласно предпочтительному варианту выполнения композиция может не содержать такого ускорителя или содержать его в количестве менее 1 pce, предпочтительно менее 0,5 pce. Если такой ускоритель используют, то в качестве его примера можно указать любое соединение (так называемый первичный или вторичный ускоритель),который может действовать как ускоритель вулканизации диеновых эластомеров в присутствии серы, в частности ускорители типа тиазолов, а также их производные, ускорители типа тиурамов, дитиокарбаматов цинка. Согласно другому предпочтительному варианту выполнения вышеупомянутая система вулканизации может не содержать цинка или оксида цинка (известных как активаторы вулканизации). Согласно другому возможному варианту выполнения изобретения вместо самой серы можно использовать донор серы; доноры серы хорошо известны специалистам. Как правило, количество такого донора серы предпочтительно устанавливают в значении от 0,5 до 10 pce, еще предпочтительнее от 1 до 5 pce, что позволяет достичь указанных выше предпочтительных эквивалентных уровней содержания серы. После термической обработки описанная выше система вулканизации придает композиции достаточное сцепление, хотя и не обеспечивает ее настоящей вулканизации: поперечное сшивание, измеряемое при помощи классического метода накачивания, хорошо известного специалистам, по сути дела приближается к порогу обнаружения. Кроме описанных выше эластомеров, самозатягивающаяся композиция может также содержать, причем тоже в малой доле относительно ненасыщенного диенового эластомера, - полимеры, отличные от эластомеров, например, такие как термопластические полимеры, совместимые с ненасыщенным диеновым эластомером.I-2. Получение самозатягивающейся композиции. Описанную выше композицию можно получать любым соответствующим способом, например, путем смешивания и/или перемешивания в лопаточных или валковых смесителях до получения неразделяемой однородной смеси ее различных ингредиентов. Вместе с тем, при изготовлении встает следующая проблема: в отсутствие наполнителя или, по крайней мере, существенного количества наполнителя композиция отличается низким сцеплением. Этот недостаток сцепления может привести к тому, что клейкость композиции, связанная, кроме всего прочего, с присутствием относительно большого количества углеводородной смолы, не компенсируется и становится предопределяющей; в результате этого возникает опасность прилипания к деталям смесителя,что может отрицательно сказаться на условиях промышленного применения. Для устранения вышеупомянутых проблем самозатягивающуюся композицию в соответствии с настоящим изобретением при включении в нее системы вулканизации получают согласно способу, содержащему следующие этапы:a) на первом этапе готовят маточную смесь, содержащую по меньшей мере один ненасыщенный диеновый эластомер и от 30 до 90 pce углеводородной смолы, путем смешивания этих различных ингредиентов в смесителе при температуре или до температуры, называемой "температурой горячего смешивания" или "первой температурой", которая превышает температуру размягчения углеводородной смолы;b) затем в упомянутую маточную смесь включают, по меньшей мере, систему поперечного сшивания, смешивая все вместе в том же самом смесителе или в другом смесителе при температуре или до температуры, называемой "второй температурой", которую поддерживают ниже 100 С, для получения упомянутой самозатягивающейся композиции. Разумеется, вышеупомянутые первая и вторая температуры являются температурами маточной смеси и самозатягивающейся композиции соответственно, измеряемыми на месте, а не заданными температурами самих смесителей. Под "маточной смесью" следует в данном случае по определению понимать смесь по меньшей мере одного диенового эластомера и углеводородной смолы, которая является смесью-предшественником готовой к использованию конечной самозатягивающейся композиции. Жидкий пластификатор можно включать в любой момент полностью или частично, в частности, во время приготовления самой маточной смеси (в этом случае перед, во время или после включения углеводородной смолы в диеновый эластомер) как "в горячем виде" (то есть при температуре, превышающей температуру размягчения смолы), так и при более низкой температуре, или, например, после приготовления маточной смеси (в этом случае перед, во время или после добавления системы поперечного сшивания). В эту маточную смесь, в случае необходимости, можно включать различные добавки, которые могут быть предназначены для самой маточной смеси (например, стабилизатор, краситель или УФстабилизатор, антиоксидант и т.д.) или для конечной самозатягивающейся композиции, для которой предназначена эта маточная смесь. Такой способ оказался очень хорошо адаптированным для быстрого изготовления в приемлемых с промышленной точки зрения рабочих условиях эффективной самозатягивающейся композиции, причем эта композиция может содержать большие количества углеводородной смолы, не требуя, в частности,применения жидкого пластификатора в большом количестве. Именно на этапе а) горячего смешивания эластомер входит в контакт с углеводородной смолой для получения маточной смеси. В исходном состоянии, то есть перед своим контактом с эластомером смола может быть в твердом состоянии или в жидком состоянии. Предпочтительно для лучшего смешивания твердый диеновый эластомер вводят в контакт с углеводородной смолой в жидком состоянии. Для этого достаточно нагреть смолу до температуры, превышающей ее температуру размягчения. В зависимости от типа используемой углеводородной смолы температура горячего смешивания, как правило, превышает 70 С, чаще всего превышает 90 С, например составляет от 100 до 150 С. Предпочтительно жидкий пластификатор вводят, по меньшей мере, частично во время этапа а) приготовления самой маточной смеси и еще предпочтительнее в этом случае либо одновременно с углеводородной смолой, либо после ее введения. Согласно наиболее предпочтительному варианту выполнения смесь углеводородной смолы и жидкого пластификатора можно готовить перед ее добавлением в диеновый эластомер. Этап b) включения системы поперечного сшивания предпочтительно осуществляют при температуре ниже 80 С, которая к тому же предпочтительно ниже температуры размягчения смолы. Таким образом, в зависимости от типа используемой углеводородной смолы температура смешивания на этапе b) предпочтительно ниже 50 С и еще предпочтительнее составляет от 20 до 40 С. В случае необходимости, между вышеупомянутыми этапами а) и b) можно осуществить промежуточный этап охлаждения маточной смеси для доведения ее температуры до значения ниже 100 С, предпочтительно ниже 80 С, в частности ниже температуры размягчения смолы, причем перед введением(этап b системы поперечного сшивания в приготовленную перед этим маточную смесь. Если в качестве наполнителя используют сажу, ее можно вводить во время этапа а), то есть одновременно с ненасыщенным диеновым эластомером и углеводородной смолой, или во время этапа b), то есть одновременно с системой поперечного сшивания. Было установлено, что очень небольшое количество сажи, предпочтительно от 0,5 до 2 pce, улучшает смешивание и изготовление композиции, а также ее конечную способность к экструзии. Предпочтительно этап а) приготовления маточной смеси осуществляют в шнековом смесителеэкструдере, например, схематично показанном на фиг. 2. На этой фиг. 2 показан шнековый смеситель-экструдер (20), в основном содержащий шнекэкструдер (например, простой шнек) (21), первый дозирующий насос (22) для (твердого) диенового эластомера и второй дозирующий насос (23) для смолы (твердой или жидкой). Углеводородную смолу и жидкий пластификатор можно вводить, например, при помощи единого дозирующего насоса, если они уже были предварительно смешаны, или их вводят раздельно при помощи соответственно второго насоса и третьего насоса (для упрощения чертежи на фиг. 2 третий насос не показан). Дозирующие насосы(22, 23) позволяют повышать давление и одновременно контролировать дозировку при сохранении первоначальных характеристик материала, при этом разделение функций дозировки (эластомера, смолы и жидкого пластификатора) и смешивания обеспечивает лучший контроль за процессом. Продукты, увлекаемые шнеком-экструдером, тщательно перемешиваются при очень сильном значении сдвига, обеспечиваемом вращением шнека, и продвигаются, таким образом, через смеситель, например, до части (24), называемой "делителем-гомогенизатором", то есть до зоны, на выходе которой полученная конечная маточная смесь (25), движущаяся в направлении стрелки (F), в конечном счете выдавливается через фильеру (26), которая позволяет получать продукт необходимых размеров. Выдавленную таким образом и готовую к использованию маточную смесь после этого перемещают и охлаждают, например, на внешнем валковом смесителе для введения системы вулканизации и факультативного наполнителя, при этом температуру внутри упомянутого внешнего смесителя поддерживают ниже 100 С, предпочтительно ниже 80 С и к тому же предпочтительно ниже температуры размягчения смолы. Предпочтительно вышеуказанные валки охлаждают, например, за счет циркуляции воды до температуры ниже 40 С, предпочтительно ниже 30 С таким образом, чтобы избежать прилипания композиции к стенкам смесителя. На выходе устройства экструдера (20) маточную смесь можно сразу формовать для облегчения ее транспортировки и/или укладки во внешний смеситель. Подачу смеси во внешний валковый смеситель можно также осуществлять в непрерывном режиме. Благодаря описанным выше специальному устройству и предпочтительному способу, можно получать композицию в соответствии с настоящим изобретением в удовлетворительных промышленных условиях, избегая загрязнения инструментов из-за прилипания композиции к стенкам смесителей.I-3. Использование самозатягивающейся композиции в качестве слоя защиты от проколов. Описанная выше самозатягивающаяся композиция или материал являются твердым (при 23 С) и эластичным соединением, которое, благодаря своему специфическому составу, отличается очень большой мягкостью и высокой способностью к деформации. Его можно использовать в качестве слоя защиты от проколов в любом типе "пневматического" изделия, то есть по определению любого изделия, которое используют после накачивания воздухом. В качестве примеров таких пневматических изделий можно указать надувные лодки, шары или мячи, используемые для игр или в спорте. Предпочтительнее всего ее используют в качестве слоя защиты от проколов в пневматическом изделии как в готовом, так и в полуфабрикате, из резины, в частности в шине для моторного средства, такого как двухколесное транспортное средство, легковой автомобиль или промышленный автомобиль,или не моторного транспортного средства, такого как велосипед. Такой слой защиты от проколов предпочтительно располагают на внутренней стенке пневматического изделия, покрывая ее полностью или, по меньшей мере, частично, хотя этот слой можно также полностью интегрировать в его внутреннюю структуру. Толщина защитного слоя предпочтительно превышает 0,3 мм, еще предпочтительнее составляет от 0,5 до 10 мм (в частности, от 1 до 5 мм). Можно легко понять, что в зависимости от специфических областей применения, размеров и применяемых значений давления, варианты применения изобретения могут меняться, и в этом случае слой защиты от проколов может иметь несколько предпочтительных диапазонов толщин. Так, например, для шин легковых автомобилей он может иметь толщину по меньшей мере 0,5 мм, предпочтительно от 1 до 5 мм. Согласно другому примеру для шин большегрузных транспортных средств или сельскохозяйственных машин предпочтительная толщина может находиться в пределах от 1 до 6 мм. Согласно другому примеру для шин транспортных средств в области строительной техники или для самолетов предпочтительная толщина может составлять от 2 до 10 мм. Наконец, согласно еще одному примеру, для велосипедных шин предпочтительная толщина может составлять от 0,4 до 2 мм. Преимуществом описанной самозатягивающейся композиции является то, что в очень широком диапазоне температур при эксплуатации шин она практически не проявляет существенного сопротивления качению по сравнению с шиной, не содержащей такого слоя защиты от проколов. По сравнению с обычными самозатягивающимися композициями существенно снижаются риски чрезмерной текучести во время эксплуатации при относительно высокой температуре (как правило, выше 60 С), часто встречающейся во время эксплуатации некоторых шин. Разумеется, изобретение можно применять для случаев, когда описанную самозатягивающуюся композицию применяют в шине или в любом другом пневматическом изделии, не обязательно при этом сочетая ее с воздухонепроницаемым слоем. Вместе с тем, согласно частному и предпочтительному варианту выполнения изобретения, самозатягивающуюся композицию объединяют по меньшей мере с одним вторым воздухонепроницаемым слоем для получения многослойного самозатягивающегося и воздухонепроницаемого продукта, используемого, в частности, в качестве внутренней стенки пневматического изделия, такого как шина. Второй слой слоистого материала может содержать любой тип материала, который может выполнять функцию воздухонепроницаемой (или в целом газонепроницаемой) пленки, при этом речь может идти, например, как о металлическом материале, так и о полимерном материале. Предпочтительно этот воздухонепроницаемый слой имеет толщину, превышающую 0,05 мм, еще предпочтительнее составляющую от 0,05 до 6 мм (например, 0,1-2 мм). Согласно предпочтительному варианту выполнения этот второй воздухонепроницаемый слой содержит композицию из бутилкаучука. Под бутилкаучуком следует понимать, как известно, сополимер изобутилена и изопрена (сокращенно IIR), а также галогеносодержащие разновидности, предпочтительно хлорсодержащие или бромсодержащие разновидности этого типа сополимера. Предпочтительно бутилкаучук является галогеносодержащим бутилкаучуком или представляет собой купаж из галогеносодержащего и не содержащего галогена бутилов. Бутилкаучук можно использовать отдельно или в сочетании с одним или несколькими другими эластомерами, в частности диеновым(и) эластомером(ами), например,таким(и) как натуральный каучук или синтетический полиизопрен. Кроме того, воздухонепроницаемая композиция содержит различные добавки, обычно присутствующие в известных специалистам воздухонепроницаемых слоях, такие как усиливающие наполнители, такие как сажа, слоистые наполнители,улучшающие герметичность (например, филосиликаты, такие как каолин, тальк, слюда, глины или модифицированные глины ("organo clays", защитные вещества, такие как антиоксиданты или антиозонанты, систему поперечного сшивания (например, на основе серы или пероксида), различные агенты в зависимости от применения и другие стабилизаторы. Оба слоя вышеупомянутого слоистого материала можно соединить при помощи любого соответствующего средства, например, путем простой термической обработки, предпочтительно под давлением(например, в течение нескольких минут при 150 С под давлением 16 бар), при помощи различных адгезивных средств или путем размещения третьего адгезивного слоя, соединяющего два других слоя.II. Пример выполнения изобретения. Описанные выше самозатягивающуюся композицию и многослойный слоистый материал предпочтительно используют в шинах транспортных средств любого типа, в частности в шинах легковых автомобилей, которые могут двигаться с очень высокой скоростью, или в шинах для промышленных транспортных средств, таких как большегрузные транспортные средства, которые могут двигаться и работать в условиях повышенных внутренних температур. Например, на прилагаемой фиг. 1 очень схематично (без соблюдения масштаба) в радиальном разрезе показана шина в соответствии с настоящим изобретением. Эта шина 1 содержит гребень 2, усиленный арматурой гребня или поясом 6, две боковины 3 и два борта 4, причем каждый из этих бортов 4 усилен бортовым кольцом 5. Над гребнем 2 выполнен протектор, не показанный на этом схематичном чертеже. Вокруг двух бортовых колец 5 в каждом борту 4 намотана каркасная арматура 7, при этом оборот 8 этой арматуры 7 расположен ближе к наружной стороне шины 1, смонтированной в данном случае на ободе 9. Как известно, каркасная арматура 7 образована по меньшей мере одним пластом, усиленным так называемыми "радиальными" кордами, например, текстильными или металлическими, то есть эти корды расположены практически параллельно друг другу и проходят от одного борта к другому, образуя угол от 80 до 90 с центральной окружной плоскостью(плоскостью, перпендикулярной к оси вращения шины, которая находится на половине расстояния от двух бортов 4 и проходит посередине арматуры 6 гребня). Шина 1 отличается тем, что ее внутренняя стенка содержит многослойный слоистый материал (10),содержащий по меньшей мере два слоя (10 а, 10b) и являющийся самозатягивающимся за счет наличия первого слоя (10 а) и воздухонепроницаемым, благодаря своему второму слою (10b). Согласно предпочтительному варианту выполнения изобретения оба слоя (10 а, 10b), по существу,покрывают всю внутреннюю стенку шины, проходя от одной боковины к другой, по меньшей мере, до клинчера обода, когда шина смонтирована на ободе. Согласно другим возможным вариантам выполнения слой 10 а может покрывать только часть воздухонепроницаемой зоны (слой 10b), например только зону гребня шины, или проходить, по меньшей мере, от зоны гребня до боковин или до середины боковины (экватора) упомянутой шины. Согласно другому предпочтительному варианту выполнения слоистый материал располагают таким образом, чтобы первый самозатягивающийся слой (10 а) находился радиально наиболее снаружи в шине по отношению к другому слою (10b), как схематично показано на прилагаемом чертеже. Иначе говоря,самозатягивающийся слой (10 а) перекрывает воздухонепроницаемый слой (10b) со стороны внутренней полости 11 шины 1. В другом возможном варианте выполнения этот слой (10 а) является радиально наиболее внутренним и расположен в этом случае между воздухонепроницаемым слоем (10b) и остальной частью структуры шины 1. В этом примере слой 10b (толщиной 0,7-0,8 мм) выполнен на основе бутилкаучука и имеет состав,обычный для "внутренней резины" ("inner liner"), которая в обычной шине образует радиально внутреннюю сторону упомянутой шины, предназначенную для предохранения каркасной арматуры от проникновения в нее воздуха из внутреннего пространства шины. Таким образом, этот воздухонепроницаемый слой 10b позволяет производить накачивание и поддерживать давление шины 1; его свойства герметич- 10025168 ности позволяют ему обеспечивать относительно низкий уровень потери давления, что позволяет поддерживать шину накачанной в нормальном рабочем состоянии в течение достаточного времени, в частности в течение нескольких недель или нескольких месяцев. Что касается слоя 10 а, то он содержит самозатягивающуюся композицию в соответствии с настоящим изобретением, содержащую три основных ингредиента, которыми являются натуральный каучук(100 в.ч.), углеводородная смола "Escorez 2101" компании Exxon Mobil (точка размягчения равно примерна 90 С) в весовом количестве примерно 50 pce и жидкий полибутадиен ("Ricon 154" Sartomer CrayValley - Mn равна примерно 5200) в количестве примерно 15 pce; кроме того, она содержит очень небольшое количество (1 pce) сажи (N772). Вышеупомянутую самозатягивающуюся композицию получают при помощи экструдера с простым шнеком (L/D=40), схематично показанного на фиг. 2 (уже описанного выше); смешивание трех базовых ингредиентов (NR, смола и жидкий пластификатор) производят при температуре (от 100 до 130 С), превышающей температуру размягчения смолы. Используемый экструдер имеет два разных источника питания (бункера) (NR, с одной стороны, смола и жидкий пластификатор, с другой стороны) и содержит насос для нагнетания жидкости под давлением для смеси смола/жидкий пластификатор (нагнетаемой при температуре примерно 100-110 С); после получения однородной смеси эластомера, смолы и жидкого пластификатора отмечают существенное снижение нежелательной клейкости композиции. Вышеупомянутый экструдер содержит фильеру, позволяющую выдавливать маточную смесь необходимого размера во внешний валковый смеситель для конечного включения других ингредиентов, то есть системы вулканизации на основе серы (например, 0,5 или 1,2 pce) и DPG (например, 0,3 pce) и сажи(в количестве 1 pce), при низкой температуре, поддерживаемой в значении ниже 30 С (охлаждение валков за счет циркуляции воды). Слой 10 а, расположенный между слоем 10b и полостью 11 шины, обеспечивает шине эффективную защиту от потерь давления, связанных со случайными проколами, а также обеспечивает автоматическое затягивание этих проколов. Если инородное тело, такое как гвоздь, прокалывает структуру пневматического изделия, например стенку, такую как боковина 3 или гребень 6 шины 1, композиция, служащая самозатягивающимся слоем,подвергается целому ряду напряжений. Реагируя на эти напряжения и благодаря своим предпочтительным свойствам деформируемости и упругости, упомянутая композиция создает зону тесного контакта вокруг упомянутого тела. Неважно, имеет ли это тело однородный или равномерный контур или профиль, мягкость самозатягивающейся композиции позволяет ей проникать в отверстия самого минимального размера. Это взаимодействие между самозатягивающейся композицией и инородным телом обеспечивает герметичность в зоне проникновение этого тела. При случайном или намеренном удалении инородного тела после него остается отверстие; в зависимости от своего размера оно может привести к более или менее значительной утечке. Самозатягивающаяся композиция, на которую действует гидростатическое давление, является достаточно мягкой и деформируется в достаточной степени, чтобы за счет деформации закупорить отверстие и препятствовать утечке газа накачивания. В частности, в случае шины обнаружилось, что мягкость самозатягивающейся композиции позволяет ей без проблем выдерживать усилия от окружающих стенок даже во время фаз деформации шины под нагрузкой и при движении на дороге. Шину, оборудованную описанным выше слоем (10 а) защиты от проколов, можно получить до или после вулканизации (или термической обработки). В первом случае (то есть перед термической обработкой шины) самозатягивающуюся композицию просто наносят обычным способом на требуемое место для образования слоя 10 а. Затем осуществляют классическую вулканизацию. Согласно предпочтительному варианту, например, на первом этапе специалист в области шин располагает самозатягивающуюся композицию в плоском виде непосредственно на барабане в виде пласта("skin") соответствующей толщины (например, 2-6 мм), после чего накрывает этот пласт воздухонепроницаемым слоем, затем остальной частью структуры шины, что соответствует хорошо известным технологиям изготовления шин. Кроме того, этот тип процесса позволяет легко реализовать второй вариант выполнения, в котором герметичный слой 10b должен быть радиально наиболее наружным. Во втором случае (то есть после термической обработки шины) самозатягивающуюся композицию располагают внутри вулканизированной шины при помощи любого соответствующего средства, например путем приклеивания, напыления или экструзии и выдувания пленки соответствующей толщины. Были произведены испытания на шинах для легковых автомобилей размером 205/55 R16 марки"Michelin, Energy 3". Внутреннюю стенку шин (уже содержащих воздухонепроницаемый слой 10b) покрыли описанным выше самозатягивающимся слоем (10 а) толщиной 3 мм, после чего произвели вулканизацию шин. На одной из смонтированных и накачанных шин произвели пять проколов диаметром 5 мм в протекторе и гребне, с одной стороны, и в боковинах, с другой стороны, при помощи пробойников, которые были сразу же удалены. Как неожиданно обнаружилось, эта шина выдержала испытание качением на стенде при скорости 150 км/ч под номинальной нагрузкой 400 кг без потери давления в течение времени, соответствующего расстоянию пробега более 1500 км, после чего качение было остановлено. На другой шине произвели такие же проколы, но на этот раз прокалывающие предметы оставались на месте в течение недели. При этом был достигнут такой же отличный результат. Без самозатягивающейся композиции и при тех же условиях проколотая шина теряет свое давление меньше чем через минуту и становится совершенно непригодной для дальнейшего движения. С другой стороны, осуществили испытания на выносливость для шин в соответствии с настоящим изобретением, идентичных предыдущим, но при пробеге 750 км на скорости до 150 км/ч, оставив на этот раз пробойники в проколотых отверстиях. После удаления пробойников (или выталкивания их во время движения) эти шины в соответствии с настоящим изобретением выдержали качение на стенде без потери давления в тех же условиях, что и в предыдущем случае (пробег 1500 км на скорости 150 км/ч и при номинальной нагрузке 400 кг). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Самозатягивающаяся эластомерная композиция, свободная от наполнителя, используемая в качестве слоя защиты от проколов в пневматическом изделии, содержащая по меньшей мере один ненасыщенный диеновый эластомер в качестве основного эластомера; термопластичную углеводородную смолу, которая находится в твердом состоянии при температуре 23 С, в количестве от 30 до 90 мас.ч. на 100 ч. твердого эластомера (pce) и жидкий пластификатор, Tg (температура перехода в стеклообразное состояние) которого ниже 20 С, в количестве менее 60 pce. 2. Самозатягивающаяся эластомерная композиция, используемая в качестве слоя защиты от проколов в пневматическом изделии, содержащая по меньшей мере один ненасыщенный диеновый эластомер в качестве основного эластомера; термопластичную углеводородную смолу, которая находится в твердом состоянии при температуре 23 С, в количестве от 30 до 90 мас.ч. на 100 ч. твердого эластомера; жидкий пластификатор, Tg которого ниже -20 С, в количестве менее 60 рсе; менее 30 pce наполнителя, выбранного из группы усиливающих наполнителей, выбранных из сажи и кремнезема; неусиливающих наполнителей, выбранных из микрочастиц природных карбонатов кальция (мел), синтетических карбонатов кальция, природных или синтетических силикатов, измельченных кремнеземов, оксидов титана, глиноземов или алюмосиликатов, или графита; или смеси этих усиливающих и/или неусиливающих наполнителей. 3. Композиция по п.1 или 2, в которой ненасыщенный диеновый эластомер выбран из группы,включающей полибутадиены, натуральный каучук, синтетические полиизопрены, сополимеры бутадиенов, сополимеры изопрена и смеси таких эластомеров. 4. Композиция по п.3, в которой ненасыщенный диеновый эластомер является изопреновым эластомером, выбранным из группы, включающей натуральный каучук, синтетические полиизопрены и смеси таких эластомеров. 5. Композиция по любому из пп.1-4, в которой количество ненасыщенного диенового эластомера превышает 50 pce. 6. Композиция по любому из пп.1-5, в которой ненасыщенный диеновый эластомер является единственным эластомером в композиции и представляет собой изопреновый эластомер, предпочтительно натуральный каучук. 7. Композиция по любому из пп.1-6, в которой среднечисленная молекулярная масса (Mn) диенового эластомера составляет от 100000 до 5000000 г/моль. 8. Композиция по любому из пп.1-7, в которой количество углеводородной смолы находится в интервале 45-75 pce. 9. Композиция по любому из пп.1-8, в которой углеводородная смола имеет Tg, превышающую 0 С. 10. Композиция по п.9, в которой углеводородная смола имеет Tg в пределах от 25 до 100 С. 11. Композиция по любому из пп.1-10, в которой среднечисленная молекулярная масса углеводородной смолы составляет от 400 до 2000 г/моль. 12. Композиция по любому из пп.1-11, в которой углеводородная смола выбрана из группы, в которую входят смолы гомополимера или сополимера циклопентадиена (CPD), смолы гомополимера или сополимера дициклопентадиена (DCPD), смолы гомополимера или сополимера терпена, смолы гомополимера или сополимера фракции С 5, смолы гомополимера или сополимера фракции С 9 и смеси этих смол. 13. Композиция по п.12, в которой количество жидкого пластификатора находится в интервале 5-40pce. 14. Композиция по п.13, в которой количество жидкого пластификатора находится в интервале 1030 pce. 15. Композиция по любому из пп.1-14, в которой жидкий пластификатор выбран из группы, вклю- 12025168 чающей жидкие эластомеры, полиолефиновые масла, нафтеновые масла, парафиновые масла, масла дистиллятных ароматических экстрактов (DAE), масла средних экстрагированных сольватов (MES), масла очищенных дистиллятных ароматических экстрактов (TDAE) (Treated Distillate Aromatic Extracts), минеральные масла, растительные масла, эфирные пластификаторы, сложноэфирные пластификаторы, фосфатные пластификаторы, сульфонатные пластификаторы и смеси этих соединений. 16. Композиция по п.15, в которой жидкий пластификатор выбран из группы, включающей жидкие эластомеры, полиолефиновые масла, растительные масла и смеси этих соединений. 17. Композиция по любому из пп.1-16, в которой среднечисленная молекулярная масса жидкого пластификатора составляет от 300 до 90000 г/моль. 18. Композиция по любому из пп.2-17, содержащая до менее 20 pce наполнителя. 19. Композиция по любому из пп.2-18, содержащая в качестве усиливающего наполнителя сажу. 20. Композиция по п.19, содержащая менее 5 pce сажи. 21. Композиция по п.20, содержащая от 0,5 до 2 pce сажи. 22. Композиция по любому из пп.1-21, дополнительно содержащая систему вулканизации. 23. Композиция по п.22, в которой система вулканизации является системой на основе серы и гуанидинового производного. 24. Композиция по п.23, в которой гуанидиновое производное является дифенилгуанидином (DPG). 25. Композиция по п.23 или 24, в которой система вулканизации содержит от 0,1 до 1,5 pce серы и до 1,5 pce гуанидинового производного. 26. Композиция по п.25, в которой система вулканизации содержит от 0,2 до 1,2 pce серы и до 1,0pce гуанидинового производного. 27. Пневматическое изделие, содержащее слой защиты от проколов, при этом упомянутый слой содержит в качестве самозатягивающейся композиции эластомерную композицию по любому из пп.1-26. 28. Изделие по п.27, в котором самозатягивающаяся композиция присутствует в виде слоя защиты от проколов толщиной, превышающей 0,3 мм. 29. Изделие по п.28, в котором слой защиты от проколов имеет толщину от 0,5 до 10 мм. 30. Изделие по любому из пп.27-29, в котором слой защиты от проколов присутствует на внутренней стенке пневматического изделия. 31. Изделие по любому из пп.27-30, в котором пневматическое изделие является резиновым изделием. 32. Изделие по п.30, в котором пневматическое изделие является шиной. 33. Изделие по любому из пп.27-32, в котором слой защиты от проколов объединен с воздухонепроницаемым слоем, образуя самозатягивающийся и воздухонепроницаемый слоистый материал. 34. Изделие по п.33, в котором воздухонепроницаемый слой является слоем на основе бутилкаучука.

МПК / Метки

МПК: B29C 73/20, B60C 19/12, B60C 1/00, B29C 73/16

Метки: изделия, пневматического, самогерметизирующаяся, композиция

Код ссылки

<a href="https://eas.patents.su/15-25168-samogermetiziruyushhayasya-kompoziciya-dlya-pnevmaticheskogo-izdeliya.html" rel="bookmark" title="База патентов Евразийского Союза">Самогерметизирующаяся композиция для пневматического изделия</a>

Предыдущий патент: Тонкопленочное покрытие и способ его изготовления

Следующий патент: Антитела к рецептору ii tgf-бета

Случайный патент: Производные пиперазина с антагонистической активностью к рецептору ccr1