Способ и композиция для производства строительного изделия

Формула / Реферат

1. Композиция для изготовления строительного изделия (4), включающая в себя мелкозернистые наполнители, полимеризованный силикат щелочного металла, окислитель, формальдегид, отличающаяся тем, что композиция включает, мас.%

![]()

2. Композиция по п.1, в которой наполнители выбирают из группы, содержащей измельченную терракоту, песок, керамический шлам.

3. Композиция по п.2, в которой измельченная терракота имеет гранулометрию, заключенную между 50 нм и 1 мм.

4. Композиция по любому из предшествующих пунктов, в которой полимеризованный силикат щелочного металла представляет собой полисиликат натрия.

5. Композиция по любому из предшествующих пунктов, в которой полимеризованный силикат щелочного металла представляет собой полисиликат калия.

6. Композиция по любому из предшествующих пунктов, в которой окислитель представляет собой пероксид водорода.

7. Композиция по п.6, в которой пероксид водорода находится в виде водного раствора, имеющего приблизительно 35%-ную концентрацию.

8. Композиция по любому из предшествующих пунктов, в которой формальдегид находится в виде водного раствора.

9. Композиция по п.8, в которой водный раствор имеет приблизительно 24%-ную концентрацию.

10. Композиция по любому из предшествующих пунктов, дополнительно включающая волокна растительного происхождения, причем волокна растительного происхождения выбирают из группы, содержащей кокосовые волокна, джутовые волокна.

11. Композиция по любому из предшествующих пунктов, дополнительно включающая органические волокна, причем органические волокна выбирают из группы, содержащей углерод, полипропилен.

12. Композиция по любому из предшествующих пунктов, дополнительно включающая неорганические волокна.

13. Композиция по п.12, в которой неорганические волокна представляют собой стекловолокно.

14. Композиция по любому из предшествующих пунктов, дополнительно включающая в себя полимеры, повышающие механическую прочность или непроницаемость изделия (4).

15. Композиция по п.14, в которой полимеры имеют массовое процентное содержание, равное приблизительно 15%.

16. Способ изготовления строительного изделия (4), при котором

осуществляют диспергирование мелкозернистых наполнителей в растворе полимеризованного силиката щелочного металла таким образом, чтобы получить смесь (1);

добавляют окислитель и формальдегид к смеси (1);

заливают смесь (1) в формовочное устройство (2), осуществляют затвердевание смеси (1) и получают изделие (4);

высушивают изделие (4),

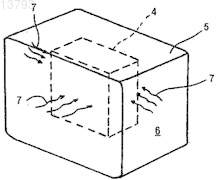

отличающийся тем, что высушивание осуществляют с помощью микроволновой обжиговой печи (5) или термодинамического сушильного устройства, причем термодинамическое сушильное устройство снабжено устройством для определения и/или регулирования влажности окружающей среды, температуры по мокрому термометру и скорости высушивающего воздушного потока.

17. Способ по п.16, включающий выбор наполнителей из группы, содержащей измельченную терракоту, песок, керамический шлам.

18. Способ по п.17, в котором измельченная терракота имеет гранулометрию, находящуюся между 50 нм и 1 мм.

19. Способ по любому из пп.16-18, в котором диспергированные наполнители находятся в растворе полисиликата натрия.

20. Способ по любому из пп.16-19, в котором диспергированные наполнители находятся в растворе полисиликата калия.

21. Способ по любому из пп.16-20, в котором заливка включает в себя частичное заполнение формовочного устройства (2), т.е. до уровня (H).

22. Способ по любому из пп.16-21, в котором упомянутое высушивание осуществляют после удаления изделия (4) из формовочного устройства (2).

23. Способ по любому из пп.16-22, в котором микроволновая обжиговая печь (5) имеет удельную мощность, равную приблизительно 1,2 кВт/кгН2О.

24. Способ по любому из пп.16-23, в котором при высушивании используют микроволновый диапазон (7) с частотой, выбранной из группы, содержащей: 2450 МГц, 900 МГц, 450 МГц.

25. Способ по любому из пп.16-24, в котором высушивание осуществляют в течение периода времени приблизительно в 20 мин.

26. Способ по любому из пп.16-25, в котором мелкозернистые наполнители имеют содержание по массе между 10 и 70%.

27. Способ по любому из пп.16-26, в котором полимеризованныи силикат щелочного металла имеет содержание по массе между 20 и 40%.

28. Способ по любому из пп.16-27, в котором упомянутый окислитель имеет содержание по массе между 0,1 и 30%.

29. Способ по любому из пп.16-28, в котором окислитель представляет собой раствор пероксида водорода.

30. Способ по п.29, в котором окислитель применяют в виде приблизительно 35%-ного водного раствора.

31. Способ по любому из пп.16-30, в котором формальдегид имеет содержание по массе между 0,1 и 30%.

32. Способ по любому из пп.16-31, в котором формальдегид применяют в виде водного раствора.

33. Способ по п.32, в котором водный раствор имеет концентрацию, равную приблизительно 24%.

34. Способ по любому из пп.16-33, дополнительно включающий добавление волокон растительного происхождения к смеси (1), причем волокна растительного происхождения выбирают из группы, содержащей кокосовые волокна, джутовые волокна.

35. Способ по п.34, в котором добавление волокон растительного происхождения проводят до добавления окислителя и формальдегида.

36. Способ по любому из пп.16-35, дополнительно включающий добавление органических волокон к упомянутой смеси (1), причем органические волокна выбирают из группы, содержащей углерод, полипропилен.

37. Способ по п.36, в котором добавление органических волокон выполняют до добавления окислителя и формальдегида.

38. Способ по любому из пп.16-37, дополнительно включающий добавление неорганических волокон к смеси (1), причем неорганические волокна содержат стекловолокно.

39. Способ по п.38, в котором добавление неорганических волокон осуществляют до добавления окислителя и формальдегида.

40. Способ по любому из пп.16-39, дополнительно включающий добавление полимеров к смеси (1) для повышения механической прочности или непроницаемости изделия (4).

41. Способ по п.40, в котором добавление полимеров проводят до добавления окислителя и формальдегида.

42. Способ по п.40 или 41, в котором полимеры имеют содержание по массе, равное приблизительно 15%.

43. Способ по любому из пп.16-42, в котором изделие (4) после высушивания имеет удельный вес, находящийся между 100 и 1000 кг/м3.

44. Способ по п.43, в котором удельный вес равен приблизительно 450 кг/м3.

45. Способ по любому из пп.16-44, в котором изделие (4) выбирают из группы, содержащей кирпичи, панели.

Текст

013793 Изобретение относится к способу и композиции для производства изделия, которое может быть изготовлено путем формования в прессованное изделие, в частности кирпич или строительную панель. Кирпичи известного типа, которые должны иметь механические характеристики (например, сопротивление сжатию), установленные действующими нормативными требованиями, производят из композиций на основе глины. Глину смешивают с водой и помещают в экструзионный аппарат, из которого выходит экструдированный продукт в виде сплошного блока сырой глины, которому была придана предварительно заданная форма. Экструдированный продукт затем разрезают на части желательной длины, и части затем высушивают и отправляют в обжиговую печь для обжига. Описанным выше способом с продолжительностью, заключающейся между 24 и 48 ч, возможно получить два типа изделия, а именно полнотелые кирпичи, имеющие удельный вес приблизительно 1600-1800 кг/м 3, и пустотелые кирпичи,имеющие удельный вес приблизительно 800 кг/м 3. Недостаток известного способа обусловлен значительной продолжительностью цикла производства изделия, который обусловлен временем, затрачиваемым на стадии сушки и обжига. Более того, последнее следует проводить в подходящих аппаратах, а именно сушилках и обжиговых печах, которые усложняют структуру производственного предприятия. Другой недостаток обусловлен, по существу, высоким удельным весом известных кирпичей, что значительно влияет на погрузочно-разгрузочные операции с последними. Фактически, принимая во внимание вес известных кирпичей, не является возможным использовать полностью загружаемый объем,который является теоретически доступным в производственных автомашинах, используемых для транспортировки кирпичей от места производства, т.е. кирпичного завода, до места применения, т.е. стройплощадки. Это значит, что предприятие-изготовитель кирпичей для осуществления доставки своей продукции нескольким заказчикам вынуждено использовать несколько автомашин одновременно или использовать идущие подряд поездки той же автомашины, которые после завершения доставки должны вернуться на кирпичный завод, для того чтобы опять загрузиться кирпичами для возможной следующей доставки. Это значительно повышает транспортные расходы кирпичного завода и сильно ограничивает диапазон его коммерческой деятельности. Дополнительным недостатком, связанным с высоким удельным весом известных кирпичей, является то, что при их использовании высокий удельный вес вызывает значительные статические нагрузки в зданиях, сделанных из вышеупомянутых кирпичей. Известные пустотелые кирпичи, хотя они легче полнотелых кирпичей, имеют недостаток - пониженную механическую прочность, поскольку механическая прочность зависит от ориентации отверстий. Другой дополнительный недостаток известных кирпичей заключается в том, что последние обеспечивают плохую изоляцию от нагрева и шума, которые, особенно в жилых зданиях, делают необходимыми применение теплоизолирующих, шумопоглощающих и/или шумоизолирующих материалов, связанных со стенами, которые сделаны из кирпичей. Еще другой недостаток известных кирпичей заключается в том, что для того, чтобы уложить последние, требуется строительный раствор. Этот материал, вдобавок склеивающий кирпичи вместе, дает возможность закрывать зазоры, которые образуются между кирпичами из-за их заметной неровности. Однако строительный раствор является неудобным материалом для работы на стройплощадке и он значительно ослабляет здание с несущими стенами из кирпича. Более того, так как строительный раствор является проводником тепла, то он способствует тому, что кирпичи плохо изолируют от нагрева с закономерным образованием тепловых мостов. Задачей изобретения является улучшение известных способов производства строительных изделий,в частности кирпичей. Другой задачей является создание способа производства строительных изделий, в частности кирпичей, который является значительно более быстрым, чем известные способы. Дополнительной задачей является создание способа производства строительных изделий, в частности кирпичей, который дает возможность исключить применение сложных аппаратов, таких как известные обжиговые печи. Другой дополнительной задачей является создание композиции, которая применима для производства строительных изделий, в частности кирпичей, имеющей содержание глины значительно меньшее,чем известные композиции, и, таким образом, обеспечить изделия механическими характеристиками,которые согласуются с действующими нормативными требованиями. Другой дополнительной задачей изобретения является создание строительного изделия, в частности кирпича, который имеет удельный вес значительно ниже удельного веса известных кирпичей, для установления таким образом сниженных статических нагрузок в зданиях, в которых оно применяется, и дать полностью используемый загружаемый объем автомашин, посредством которых его транспортируют,расширяя таким образом диапазон коммерческой деятельности компаний, производящих строительные изделия. Еще одной дополнительной задачей является создание строительного изделия, в частности кирпича,который обеспечен изолирующими свойствами как акустическими, так и тепловыми. Еще одной дополнительной задачей является создание строительного изделия, в частности кирпича,-1 013793 который может быть уложен без применения строительного раствора для возведения зданий, которые более прочные и теплоизолированные. В первом аспекте изобретения предлагают композицию для изготовления строительного изделия,включающую в себя мелкозернистые наполнители, полимеризованный силикат щелочного металла,окислитель, формальдегид. В варианте воплощения окислитель содержит пероксид водорода. Во втором аспекте изобретения предлагают способ для изготовления строительного изделия, при котором осуществляют диспергирование мелкозернистых наполнителей в растворе полимеризованного силиката щелочного металла для получения смеси; добавление окислителя и формальдегида к смеси; заливку смеси в формующее устройство, для того чтобы смесь могла увеличиваться в объеме, затвердеть и сформировать изделие; сушку изделия. В варианте воплощения предложено применение пероксида водорода в качестве окислителя. Благодаря этим аспектам возможно изготовить строительное изделие, в частности кирпич, с более низким удельным весом (приблизительно 450 кг/м 3) по сравнению с известными кирпичами. Это сделано возможным благодаря тому, что смесь при затвердевании в формовочном устройстве расширяется в объеме вследствие химической реакции, которая происходит между формальдегидом, окислителем и силикатом. Изделие, полученное таким образом, при применении дает более легкую статическую нагрузку, чем дают известные изделия, и имеет механические характеристики, которые соответствуют действующим нормативным требованиям. В частности, стойкость к механическим напряжениям является одинаковой для каждой из пар противоположных сторон изделия, что делает возможным для последнего допуск значительных растягивающих напряжений, таких как, например, в случае сейсмических явлений. Более того, возможно полностью использовать загружаемый объем производственных автомашин,применяемых для транспортировки строительных изделий, что дает возможность сделать несколько доставок и можно обслужить больше заказчиков при помощи одной автомашины. Это делает возможным значительно расширить диапазон коммерческой деятельности кирпичного завода, который производит вышеупомянутые изделия. Так как изделие, предлагаемое изобретением, изготавливают путем заливки жидкой смеси в формовочное устройство, то возможно получить изделия, например кирпичи, имеющие предварительно заданную и, прежде всего, правильную форму. Следовательно, зазоры не образуются, если эти кирпичи накладывают друг на друга, и поэтому нет необходимости применять строительный раствор во время укладки кирпичей для заполнения этих зазоров. Зато возможно применять связующее средство известного типа,например клей, для возведения зданий, для укладки кирпичей, что делает возможным получать более прочные и лучше термоизолированные здания из кирпича по сравнению со зданиями из кирпича, возведенными с использованием строительного раствора и известных кирпичей. Возможно добавлять другие компоненты к композиции, предлагаемой изобретением, такие как, например, волокна и/или полимеры, для получения изделия, обладающего дополнительной механической прочностью и/или свойствами непроницаемости. Более того, способ, предлагаемый изобретением, не включает в себя сначала высушивание изделий и затем обжиг изделий в обжиговой печи, что делает возможным сберечь рабочее время и исключить применение сложных аппаратов. Изобретение можно лучше понять и осуществить со ссылкой на прилагаемые чертежи, которые иллюстрируют приведение примеров, но не ограничивают его вариантом воплощения, в котором фиг. 1 представляет собой схематическое изображение продольного сечения, показывающее этап способа изготовления строительного изделия; фиг. 2 представляет собой схематическое изображение вида в перспективе, показывающего дополнительный этап способа производства строительного изделия. Измельченные наполнители могут быть получены измельчением кусков глиняных изделий (кирпичный щебень) или из глины из зумпфов для глинистого бурового раствора, которые сначала обжигают при температуре между 600-900 С во вращающейся обжиговой печи, которая представляет собой известный тип и не показана, и потом измельчают. В обоих случаях измельчение осуществляют таким образом, чтобы получить наполнители, имеющие гранулометрию, заключенную между 50 нм и 1 мм. Наполнители могут также содержать песок, керамический шлам или нечто другое. В варианте воплощения измельченные наполнители соответствуют приблизительно 60% композиции. Полимеризованный силикат щелочного металла может содержать полисиликат натрия (Na2OnSiO2) и/или полисиликат калия (K2OnSiO2).-2 013793 В варианте воплощения полисиликат (натрия или калия) соответствует приблизительно 40% композиции. В варианте воплощения окислитель содержит водный раствор пероксида водорода (Н 2 О 2), имеющий 35%-ную концентрацию (130 объемных). В варианте воплощения окислитель соответствует приблизительно 5% композиции. Формальдегид применяют в виде водного раствора, имеющего 24%-ную концентрацию. В варианте воплощения формальдегид соответствует приблизительно 5% композиции. При использовании применяют водный раствор полимеризованного силиката щелочного металла,например полисиликата натрия, который действует как связующее для смеси 1, и измельченные наполнители затем диспергируют в этом растворе. Дисперсию готовили единожды, пероксид водорода и формальдегид вводят в дисперсию, инициируя следующую реакцию: Во время раскрытой выше реакции выделяется кислород, который вызывает увеличение смеси в объеме, и получается углекислота, которая реагирует с полисиликатом и образует гель, который способен, по существу, быстро затвердеть. В варианте воплощения предлагают добавление волокон к дисперсии до окислителя и формальдегида, волокон, которые могут повышать механическую прочность изделия 4, получаемого из смеси 1. Волокна могут быть растительного происхождения, например кокосовые или джутовые, или быть органического происхождения (углерод, полипропилен), или быть неорганического происхождения (стекловолокно). В другом варианте воплощения предлагают добавление вплоть до 15% полимеров, например смол,к дисперсии до окислителя и формальдегида, полимеров, которые способны повысить механическую прочность или непроницаемость изделия 4, полученного из смеси 1. В дополнительном варианте воплощения предлагают добавление и волокон, и полимеров до окислителя и формальдегида. Смесь 1, единожды приготовленную согласно методике, раскрытой выше, заливают внутрь полости формы 2, которая воспроизводит форму и размеры изготавливаемого продукта 4, в таком количестве,чтобы заполнить полость 3 до тех пор, пока оно достигнет заранее заданной высоты Н в полости 3. Через период времени примерно в 15 мин благодаря вышеупомянутой реакции, которая происходит между полисиликатом натрия, окислителем и формальдегидом, смесь 1 увеличивается в объеме, полностью занимая полость 3 формы 2, и одновременно приобретает твердотельную структуру, таким путем образуя изделие 4. После того как пройдет вышеуказанное время, изделие 4 извлекают из формы 2. Изделие 4 содержит определенный процент свободной воды, которую нужно удалить, и поэтому его помещают во внутреннюю камеру 6 микроволновой обжиговой печи 5 (фиг. 2), имеющей удельную мощность приблизительно 1,2 кВт/кгН 2 О. Внутри микроволновой обжиговой печи 5 изделие 4 подвергают воздействию микроволн 7, имеющих частоту, которая предпочтительно соответствует приблизительно 2450 МГц в течение времени, которое соответствует приблизительно 20 мин. В варианте воплощения предлагают использование микроволн, имеющих частоту, равную приблизительно 450 МГц. В другом варианте воплощения предлагают использование микроволн, имеющих частоту, равную приблизительно 900 МГц. Изделие 4, как только вынимают из микроволновой обжиговой печи 5, является полностью высушенным и может быть использовано непосредственно или сохранено соответствующим образом. В варианте воплощения, который не показан, изделие 4 высушивают в сушилке термодинамического типа. Последняя обеспечена устройствами (известного типа), которые делают подходящими влажность окружающей среды, скорость воздушного потока, применяемого во время высушивания, и температуру мокрого термометра, которые определяют и регулируют. Фактически, если изделие высушивают в обычных сушилках, то большая внешняя часть изделия 4 стремится высохнуть преждевременно и теплоизолировать внутреннюю часть изделия 4. В последнем, таким образом, температура не достигает той,которая дает возможность выпариться эффективным образом воде, содержащейся в нем. В результате изделие 4 высыхает неравномерно и/или не полностью. С другой стороны, при использовании вышеупомянутой сушилки термодинамического типа возможно поддерживать температуру внутренней части как можно более близкой к температуре внешней части, что, по существу, предохраняет последнее от преждевременного высушивания. Таким образом, изделие 4 может быть однородно и полностью высушено. Изделие 4, полученное таким образом, вдобавок имеющее механические характеристики, которые соответствуют действующим нормативным требованиям, имеет удельный вес, заключенный между 100 и 1000 кг/м 3, предпочтительно равный 450 кг/м 3, чей удельный вес, следовательно, значительно ниже, чем удельный вес известных изделий. Форма и размеры каждого изделия 4 являются правильными и постоянными, поскольку они опре-3 013793 деляются формой и размерами формы 2. В результате нет необходимости предлагать использование строительного раствора для укладки изделия 4, но возможно использовать клей. Таким образом, могут быть построены более прочные и с лучшей теплоизоляцией здания из кирпича по сравнению со зданиями, возведенными из известных кирпичей и со строительным раствором. Быстрота вышеописанного способа, максимальная продолжительность которого приблизительно составляет 60 мин по сравнению с 24-48 ч известных способов, и возможность изготовления изделия 4 с использованием, по существу, простой установки являются к тому же очевидными, так как не требуются обжиговые печи, необходимые в известных способах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция для изготовления строительного изделия (4), включающая в себя мелкозернистые наполнители, полимеризованный силикат щелочного металла, окислитель, формальдегид, отличающаяся тем, что композиция включает, мас.% 2. Композиция по п.1, в которой наполнители выбирают из группы, содержащей измельченную терракоту, песок, керамический шлам. 3. Композиция по п.2, в которой измельченная терракота имеет гранулометрию, заключенную между 50 нм и 1 мм. 4. Композиция по любому из предшествующих пунктов, в которой полимеризованный силикат щелочного металла представляет собой полисиликат натрия. 5. Композиция по любому из предшествующих пунктов, в которой полимеризованный силикат щелочного металла представляет собой полисиликат калия. 6. Композиция по любому из предшествующих пунктов, в которой окислитель представляет собой пероксид водорода. 7. Композиция по п.6, в которой пероксид водорода находится в виде водного раствора, имеющего приблизительно 35%-ную концентрацию. 8. Композиция по любому из предшествующих пунктов, в которой формальдегид находится в виде водного раствора. 9. Композиция по п.8, в которой водный раствор имеет приблизительно 24%-ную концентрацию. 10. Композиция по любому из предшествующих пунктов, дополнительно включающая волокна растительного происхождения, причем волокна растительного происхождения выбирают из группы, содержащей кокосовые волокна, джутовые волокна. 11. Композиция по любому из предшествующих пунктов, дополнительно включающая органические волокна, причем органические волокна выбирают из группы, содержащей углерод, полипропилен. 12. Композиция по любому из предшествующих пунктов, дополнительно включающая неорганические волокна. 13. Композиция по п.12, в которой неорганические волокна представляют собой стекловолокно. 14. Композиция по любому из предшествующих пунктов, дополнительно включающая в себя полимеры, повышающие механическую прочность или непроницаемость изделия (4). 15. Композиция по п.14, в которой полимеры имеют массовое процентное содержание, равное приблизительно 15%. 16. Способ изготовления строительного изделия (4), при котором осуществляют диспергирование мелкозернистых наполнителей в растворе полимеризованного силиката щелочного металла таким образом, чтобы получить смесь (1); добавляют окислитель и формальдегид к смеси (1); заливают смесь (1) в формовочное устройство (2), осуществляют затвердевание смеси (1) и получают изделие (4); высушивают изделие (4),отличающийся тем, что высушивание осуществляют с помощью микроволновой обжиговой печи(5) или термодинамического сушильного устройства, причем термодинамическое сушильное устройство снабжено устройством для определения и/или регулирования влажности окружающей среды, температуры по мокрому термометру и скорости высушивающего воздушного потока. 17. Способ по п.16, включающий выбор наполнителей из группы, содержащей измельченную терракоту, песок, керамический шлам. 18. Способ по п.17, в котором измельченная терракота имеет гранулометрию, находящуюся между 50 нм и 1 мм. 19. Способ по любому из пп.16-18, в котором диспергированные наполнители находятся в растворе-4 013793 полисиликата натрия. 20. Способ по любому из пп.16-19, в котором диспергированные наполнители находятся в растворе полисиликата калия. 21. Способ по любому из пп.16-20, в котором заливка включает в себя частичное заполнение формовочного устройства (2), т.е. до уровня (H). 22. Способ по любому из пп.16-21, в котором упомянутое высушивание осуществляют после удаления изделия (4) из формовочного устройства (2). 23. Способ по любому из пп.16-22, в котором микроволновая обжиговая печь (5) имеет удельную мощность, равную приблизительно 1,2 кВт/кгН 2 О. 24. Способ по любому из пп.16-23, в котором при высушивании используют микроволновый диапазон (7) с частотой, выбранной из группы, содержащей: 2450, 900, 450 МГц. 25. Способ по любому из пп.16-24, в котором высушивание осуществляют в течение периода времени приблизительно в 20 мин. 26. Способ по любому из пп.16-25, в котором мелкозернистые наполнители имеют содержание по массе между 10 и 70%. 27. Способ по любому из пп.16-26, в котором полимеризованный силикат щелочного металла имеет содержание по массе между 20 и 40%. 28. Способ по любому из пп.16-27, в котором упомянутый окислитель имеет содержание по массе между 0,1 и 30%. 29. Способ по любому из пп.16-28, в котором окислитель представляет собой раствор пероксида водорода. 30. Способ по п.29, в котором окислитель применяют в виде приблизительно 35%-ного водного раствора. 31. Способ по любому из пп.16-30, в котором формальдегид имеет содержание по массе между 0,1 и 30%. 32. Способ по любому из пп.16-31, в котором формальдегид применяют в виде водного раствора. 33. Способ по п.32, в котором водный раствор имеет концентрацию, равную приблизительно 24%. 34. Способ по любому из пп.16-33, дополнительно включающий добавление волокон растительного происхождения к смеси (1), причем волокна растительного происхождения выбирают из группы, содержащей кокосовые волокна, джутовые волокна. 35. Способ по п.34, в котором добавление волокон растительного происхождения проводят до добавления окислителя и формальдегида. 36. Способ по любому из пп.16-35, дополнительно включающий добавление органических волокон к упомянутой смеси (1), причем органические волокна выбирают из группы, содержащей углерод, полипропилен. 37. Способ по п.36, в котором добавление органических волокон выполняют до добавления окислителя и формальдегида. 38. Способ по любому из пп.16-37, дополнительно включающий добавление неорганических волокон к смеси (1), причем неорганические волокна содержат стекловолокно. 39. Способ по п.38, в котором добавление неорганических волокон осуществляют до добавления окислителя и формальдегида. 40. Способ по любому из пп.16-39, дополнительно включающий добавление полимеров к смеси (1) для повышения механической прочности или непроницаемости изделия (4). 41. Способ по п.40, в котором добавление полимеров проводят до добавления окислителя и формальдегида. 42. Способ по п.40 или 41, в котором полимеры имеют содержание по массе, равное приблизительно 15%. 43. Способ по любому из пп.16-42, в котором изделие (4) после высушивания имеет удельный вес,находящийся между 100 и 1000 кг/м 3. 44. Способ по п.43, в котором удельный вес равен приблизительно 450 кг/м 3. 45. Способ по любому из пп.16-44, в котором изделие (4) выбирают из группы, содержащей кирпичи, панели.

МПК / Метки

МПК: C04B 24/04, C04B 28/26

Метки: способ, производства, изделия, строительного, композиция

Код ссылки

<a href="https://eas.patents.su/7-13793-sposob-i-kompoziciya-dlya-proizvodstva-stroitelnogo-izdeliya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и композиция для производства строительного изделия</a>

Предыдущий патент: Способ очистки хлорида водорода

Следующий патент: Удаление диоксида углерода из газового потока

Случайный патент: Механизм запуска сифона в системе полива растений