Многослойное покрытие, способ изготовления многослойного покрытия

Номер патента: 22723

Опубликовано: 29.02.2016

Авторы: Путконен Матти, Снек Сами, Тёрнквист Рунар, Исомяки Нора, Сёдерлунд Микко, Йюльхя Олли, Маула Ярмо

Формула / Реферат

1. Способ изготовления многослойного покрытия на подложке (3), включающий введение подложки (3) в реакционное пространство, нанесение слоя первого материала (1) на подложку (3) и нанесение слоя второго материала (2) на слой первого материала (1), отличающийся тем, что нанесение слоя первого материала (1) включает стадии

введения первого предшественника в реакционное пространство так, чтобы по меньшей мере часть первого предшественника адсорбировалась на поверхности подложки (3) с последующей продувкой реакционного пространства, и

введения второго предшественника в реакционное пространство так, чтобы по меньшей мере часть второго предшественника реагировала с первым предшественником, адсорбированным на поверхности подложки (3), с последующей продувкой реакционного пространства;

нанесение слоя второго материала (2) включает стадии

введения третьего предшественника в реакционное пространство так, чтобы по меньшей мере часть третьего предшественника адсорбировалась на поверхности слоя первого материала (1) с последующей продувкой реакционного пространства, и

введения четвертого предшественника в реакционное пространство так, чтобы по меньшей мере часть четвертого предшественника реагировала с третьим предшественником, адсорбированным на поверхности слоя первого материала (1), с последующей продувкой реакционного пространства;

при этом первый материал выбирают из группы, состоящей из оксида титана и оксида алюминия, а второй материал представляет собой другой материал из этой группы, и при этом нанесение слоя первого материала (1) и слоя второго материала (2) осуществляют при температуре не более 150°С для образования межфазной области между оксидом титана и оксидом алюминия.

2. Способ по п.1, отличающийся тем, что включает стадию нанесения дополнительного слоя первого материала (1) на слой второго материала (2) для формирования второй межфазной области между оксидом титана и оксидом алюминия.

3. Способ по любому из пп.1, 2, отличающийся тем, что включает формирование двух или более межфазных областей в многослойном покрытии.

4. Способ по любому из пп.1-3, отличающийся тем, что второй материал представляет собой оксид титана.

5. Способ по любому из пп.1-4, отличающийся тем, что слой оксида титана наносят с использованием первого предшественника или третьего предшественника из группы, состоящей из воды и тетрахлорида титана, в то время как второй предшественник или четвертый предшественник представляют собой другое вещество из группы, состоящей из воды и тетрахлорида титана соответственно.

6. Способ по любому из пп.1-5, отличающийся тем, что слой оксида алюминия наносят с использованием первого предшественника или третьего предшественника из группы, состоящей из воды и триметилалюминия, в то время как второй предшественник или четвертый предшественник представляет собой другое вещество из группы, состоящей из воды и триметилалюминия соответственно.

7. Способ по любому из пп.1-6, отличающийся тем, что включает нанесение слоя первого материала (1), имеющего толщину менее 25 нм, и слоя второго материала (2), имеющего толщину менее 25 нм.

8. Способ по п.7, отличающийся тем, что включает нанесение слоя первого материала (1), имеющего толщину менее 10 нм, и слоя второго материала (2), имеющего толщину менее 10 нм.

9. Способ по любому из пп.1-8, отличающийся тем, что включает нанесение слоя первого материала (1) и слоя второго материала (2) при температуре не более 100°С.

10. Способ по любому из пп.1-9, отличающийся тем, что изготовление многослойного покрытия осуществляют на подложке (3), включающей полимер.

11. Способ по любому из пп.1-10, отличающийся тем, что оксид титана и оксид алюминия находятся в аморфной форме.

12. Подложка (3) с многослойным покрытием, включающим слой первого материала (1) и слой второго материала (2) на слое первого материала (1), отличающаяся тем, что первый материал выбирают из группы, состоящей из оксида титана и оксида алюминия, а второй материал представляет собой другое вещество из этой группы, при этом многослойное покрытие включает межфазную область между оксидом титана и оксидом алюминия.

13. Подложка по п.12, отличающаяся тем, что указанное покрытие включает дополнительный слой первого материала (1) на слое второго материала (2) для формирования второй межфазной области между оксидом титана и оксидом алюминия.

14. Подложка по любому из пп.12, 13, отличающаяся тем, что она включает две или более межфазных области.

15. Подложка по любому из пп.12-14, отличающаяся тем, что вторым материалом является оксид титана.

16. Подложка по любому из пп.12-15, отличающаяся тем, что слой первого материала (1) имеет толщину менее 25 нм и слой второго материала (2) имеет толщину менее 25 нм.

17. Подложка по п.16, отличающаяся тем, что слой первого материала (1) имеет толщину менее 10 нм и слой второго материала (2) имеет толщину менее 10 нм.

18. Подложка по любому из пп.12-17, отличающаяся тем, что она включает полимер.

19. Подложка по любому из пп.12-18, отличающаяся тем, что оксид титана и оксид алюминия находятся в аморфной форме.

Текст

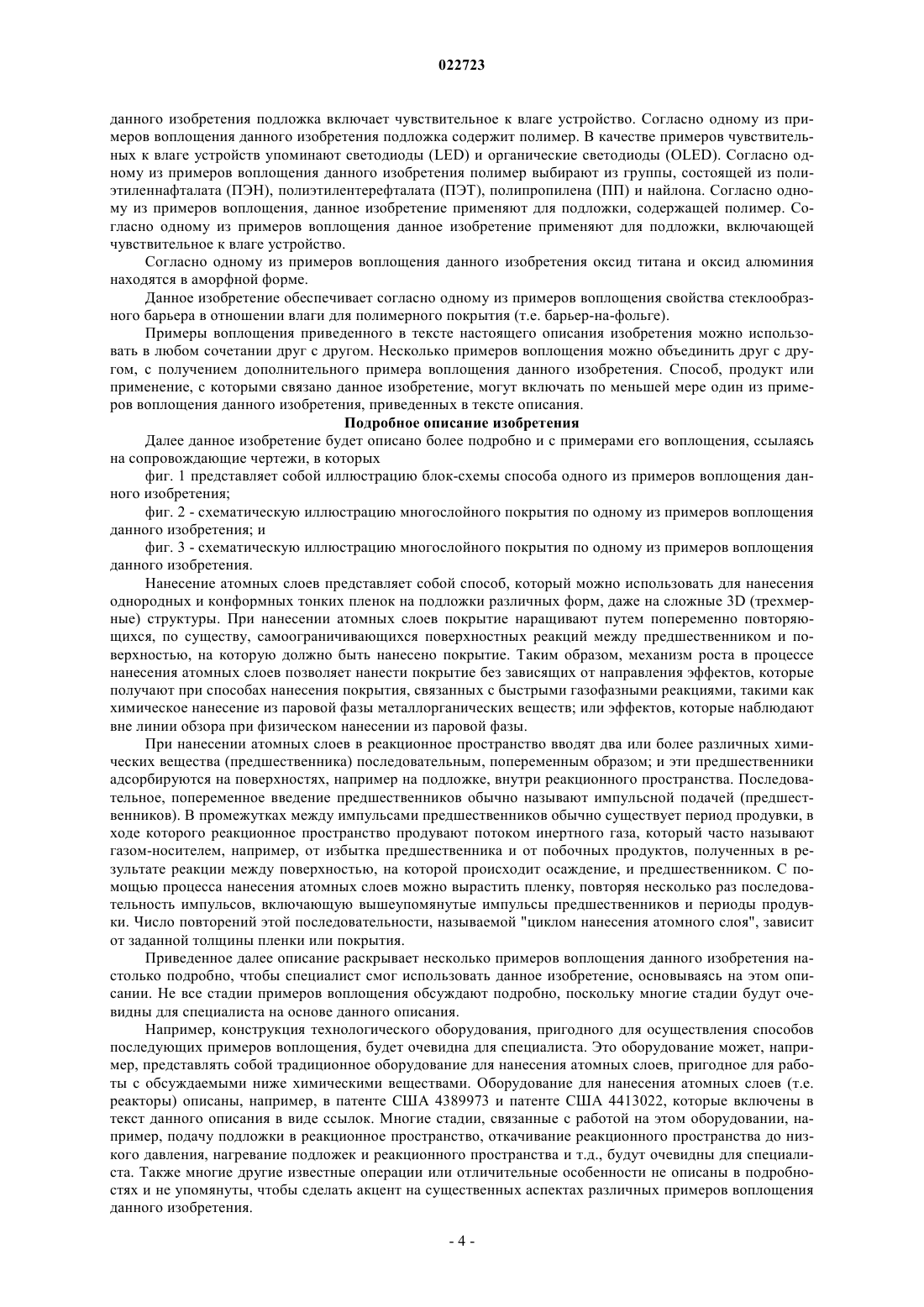

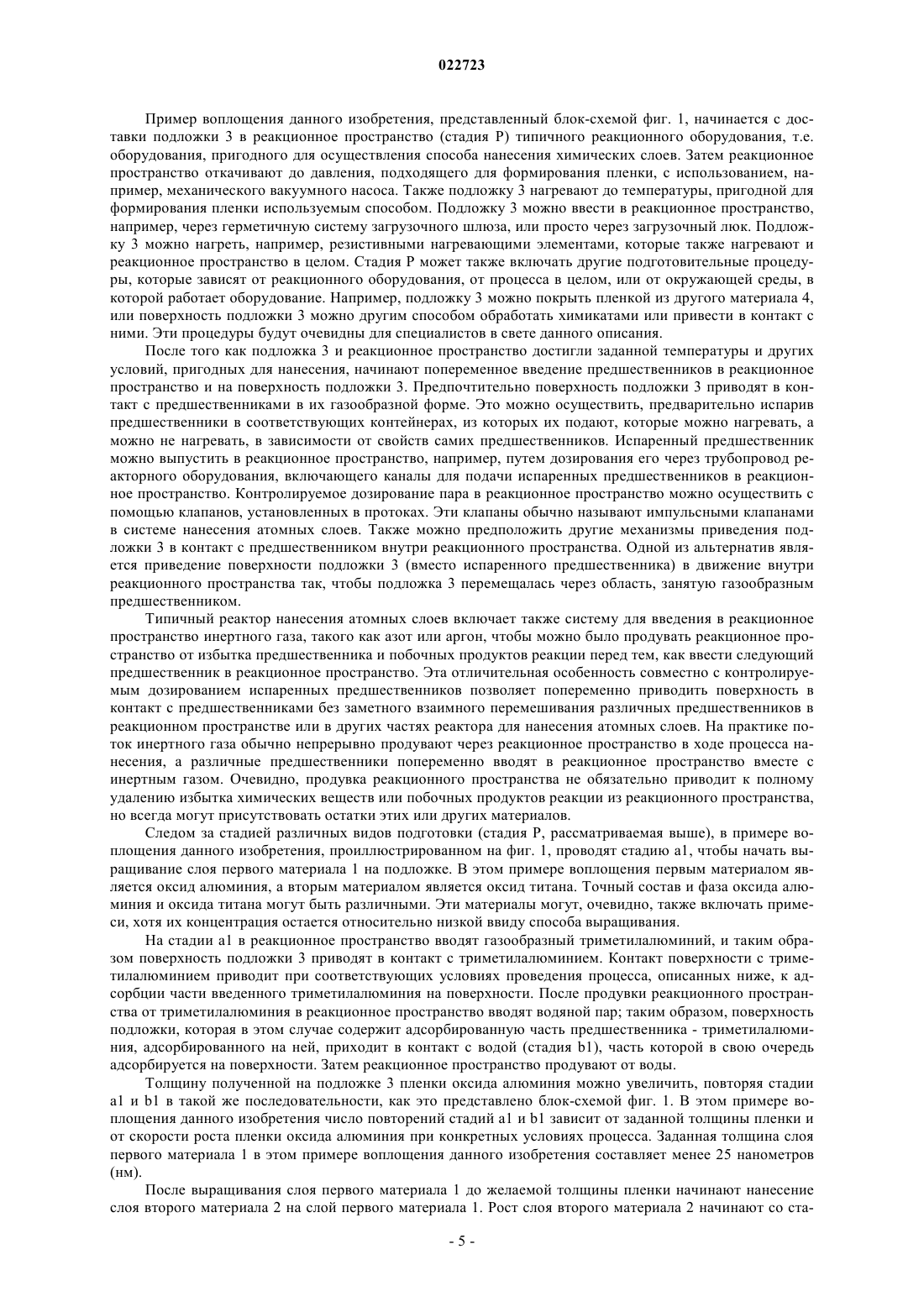

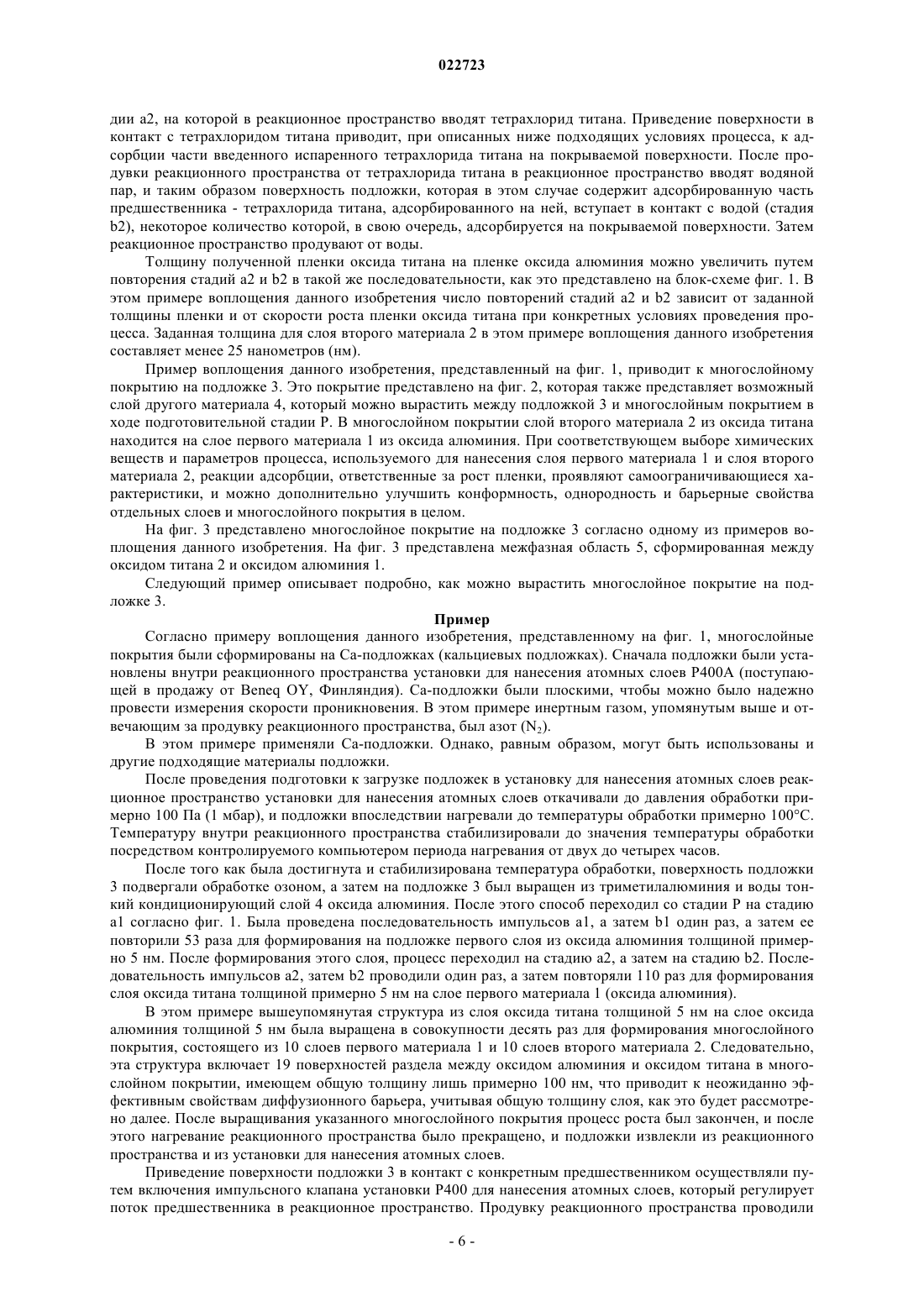

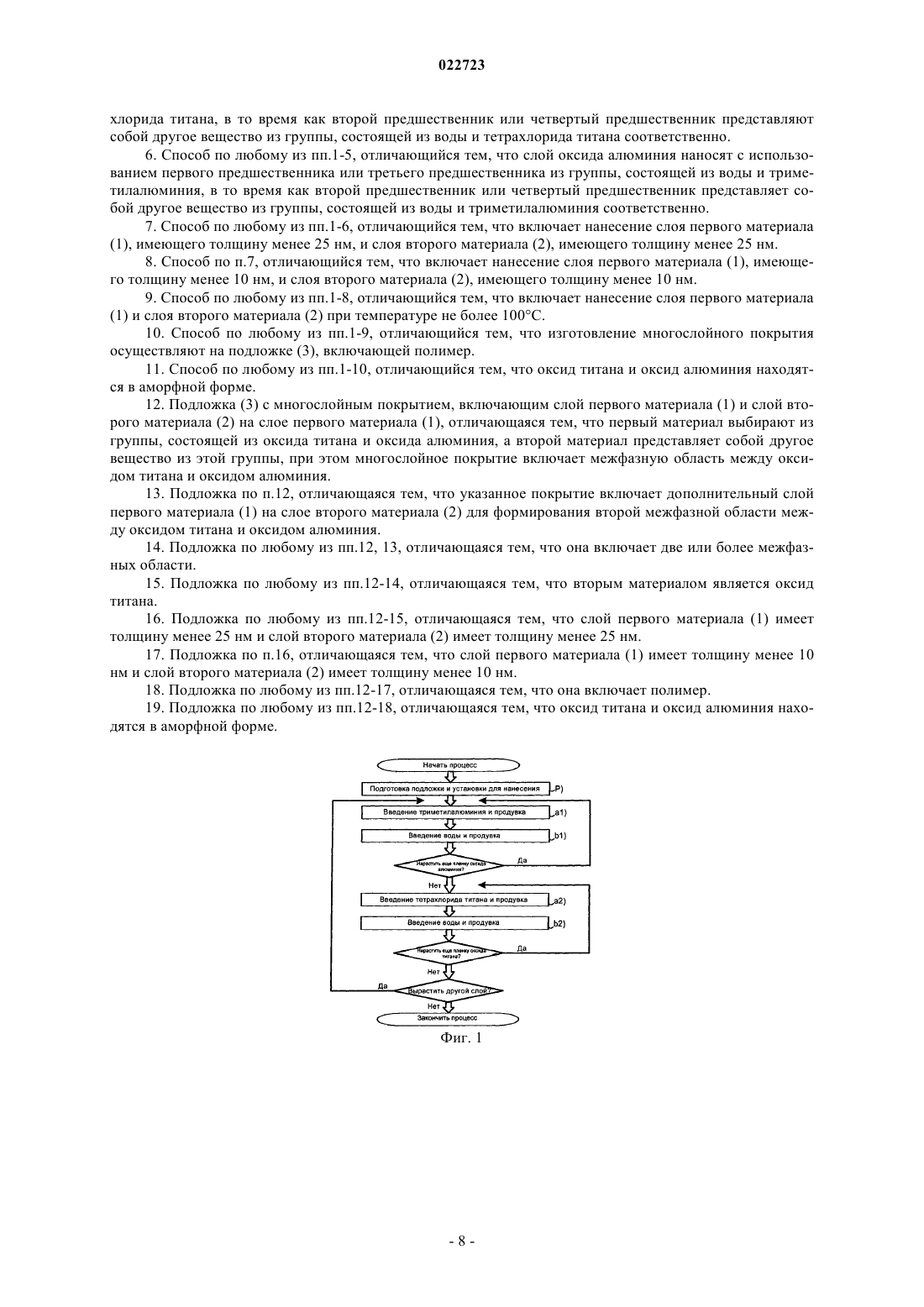

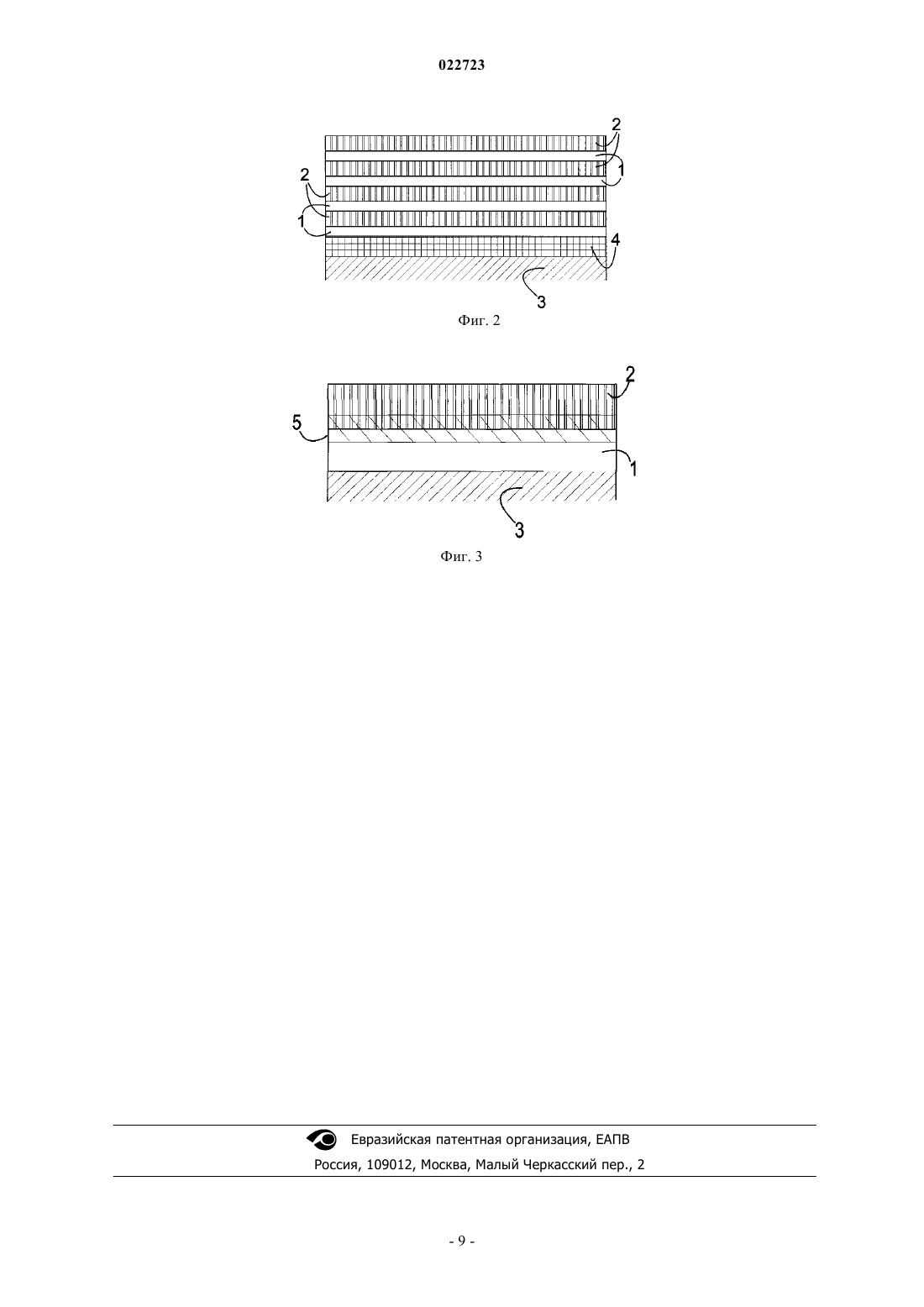

МНОГОСЛОЙНОЕ ПОКРЫТИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ Предложено многослойное покрытие и способ изготовления многослойного покрытия на подложке(3). Покрытие организовано для того, чтобы свести к минимуму диффузию атомов через покрытие, при этом способ включает стадии: введения подложки (3) в реакционное пространство; нанесения слоя первого материала (1) на подложку (3); и нанесения слоя второго материала(2) на слой первого материала (1). Нанесение слоя первого материала (1) и слоя второго материала (2) включает попеременное введение предшественников в реакционное пространство с последующей продувкой реакционного пространства после каждого введения предшественника. Первый материал выбирают из группы, состоящей из оксида титана и оксида алюминия, а второй материал представляет собой другое вещество из группы, состоящей из оксида титана и оксида алюминия. Между оксидом титана и оксидом алюминия образуется межфазная область. Область техники Изобретение относится к технологии нанесения пленок. Конкретно, изобретение относится к многослойным покрытиям, способам их получения и к применению таких покрытий. Уровень техники Барьерные покрытия традиционно применяют для защиты нижележащей подложки от воздействия окружающей среды. Многие барьерные покрытия применяют главным образом в качестве химических барьеров, которые защищают основу посредством предотвращения или сведения к минимуму диффузии химически активных частиц из окружающей среды через барьерное покрытие и на поверхность подложки. Такие химические барьерные покрытия, часто называемые диффузионными барьерами, были разработаны против многих различных потенциально реакционноспособных частиц. Существуют диффузионные барьеры, например, против воды, кислорода, различных кислот и токсичных химических веществ. Характеристики диффузионного барьера, созданного против конкретного вещества, зависят, например, от материала покрытия, толщины покрытия и качества покрытия, которое в значительной мере зависит от способа получения, применяемого для нанесения, или другого способа формирования покрытия на подложке. Диффузионные барьерные покрытия, известные на существующем уровне техники, не соответствуют требованиям по своим характеристикам, т.е. по способности сводить к минимуму диффузию конкретных молекул через покрытие, по ряду причин. Важной причиной является то, что многие известные барьерные покрытия получают с использованием способов, которые приводят к получению пленок,включающих различные типы дефектов, таких как микроканалы, поры или трещины, или даже дислокации в кристаллизованном материале. Эти дефекты создают пути, по которым может эффективно идти диффузия. Способы, приводящие к таким обладающим дефектами покрытиям, включают, например, химическое осаждение из паровой фазы (ХОПФ), физическое осаждение из паровой фазы (ФОПФ), различные способы на основе аэрозолей и напыление. Например, публикация патентной заявки США 2008/0006819 А 1 раскрывает изготовление барьерных покрытий против влаги с использованием плазмохимического осаждения из паровой фазы. Хотя параметры процесса в вышеупомянутых способах, естественно, можно оптимизировать, чтобы снизить плотность дефектов, механизм роста покрытия в этих способах затрудняет получение покрытий с качеством, пригодным для создания эффективных диффузионных барьеров. Многие из известных диффузионных барьерных покрытий включают слои различных материалов,расположенные друг поверх друга с образованием многослойной структуры. В таких многослойных диффузионных барьерах слои различных материалов обычно придают покрытию различные функции. При изготовлении вышеупомянутыми способами сохраняется проблема образования пленок с дефектами. Примеры многослойных покрытий, применяемых в качестве диффузионного барьера, можно найти в патенте США 5607789 и в публикации патентной заявки США 2008/0006819 А 1. Цель изобретения Целью настоящего изобретения является уменьшение вышеупомянутых технических проблем существующего уровня техники посредством предоставления нового типа многослойного покрытия, нового типа способа изготовления многослойного покрытия и применений для него. Сущность изобретения Способ по данному изобретению отличается тем, что представлено в независимом п.1 формулы изобретения. Продукт по данному изобретению отличается тем, что представлено в независимом п.13. Применение по данному изобретению отличается тем, что представлено в независимом п.26 или 27. Способ по данному изобретению представляет собой способ получения многослойного покрытия на подложке, при этом покрытие организовано для сведения к минимуму диффузии атомов через это покрытие. Способ включает стадии введения подложки в реакционное пространство, нанесения слоя первого материала на подложку и нанесения слоя второго материала на слой первого материала. Нанесение слоя первого материала включает следующие стадии: введение первого предшественника в реакционное пространство так, чтобы по меньшей мере часть первого предшественника адсорбировать на поверхности подложки с последующей продувкой реакционного пространства; и введение второго предшественника в реакционное пространство так, что по меньшей мере часть второго предшественника реагирует с первым предшественником, адсорбированным на поверхности подложки, с последующей продувкой реакционного пространства. Нанесение слоя второго материала включает следующие стадии: введение третьего предшественника в реакционное пространство так, чтобы по меньшей мере часть третьего предшественника адсорбировать на поверхности слоя первого материала с последующей продувкой реакционного пространства; и введение четвертого предшественника в реакционное пространство так, что по меньшей мере часть четвертого предшественника реагирует с третьим предшественником, адсорбированным на поверхности слоя первого материала, с последующей продувкой реакционного пространства. Первый материал выбирают из группы, состоящей из оксида титана и оксида алюминия, а второй материал представляет собой другое вещество из группы, состоящей из оксида титана и оксида алюминия. Между оксидом титана и оксидом алюминия образуется межфазная область. Многослойное покрытие на подложке согласно данному изобретению организовано для сведения к минимуму диффузии атомов через покрытие. Покрытие включает слой первого материала на подложке и слой второго материала на слое первого материала. Первый материал выбирают из группы, состоящей из оксида титана и оксида алюминия, а второй материал представляет собой другое вещество из группы,состоящей из оксида титана и оксида алюминия. Многослойное покрытие включает межфазную область между оксидом титана и оксидом алюминия. Согласно данному изобретению способ по данному изобретению применяют для изготовления многослойного покрытия на подложке, чтобы свести к минимуму диффузию воды из окружающей среды через покрытие на поверхность подложки. Согласно данному изобретению многослойное покрытие по данному изобретению используют на подложке, чтобы свести к минимуму диффузию воды из окружающей среды через покрытие на поверхность подложки. В данном изобретении предложено многослойное покрытие, которое эффективно сводит к минимуму диффузию материала, т.е. диффузию атомов или молекул, к подложке из окружающей среды через многослойное покрытие. В данном конкретном контексте термин "окружающая среда" следует понимать как область на противоположной стороне покрытия, если смотреть со стороны подложки. В данном изобретении также предложено многослойное покрытие, которое эффективно сводит к минимуму диффузию материала, прошедшего через подложку, через многослойное покрытие (например,в случае такого примера воплощения, как барьерное покрытие на фольге). Т.е. многослойное покрытие по данному изобретению сводит к минимуму диффузию материала через покрытие, независимо от направления, в котором материал приближается к покрытию. Согласно одному из примеров воплощения данного изобретения покрытие получают путем нанесения слоя первого материала посредством введения первого предшественника в реакционное пространство так, чтобы по меньшей мере часть первого предшественника адсорбировать на поверхности подложки с последующей продувкой реакционного пространства; и введения второго предшественника в реакционное пространство так, что по меньшей мере часть второго предшественника реагирует с первым предшественником, адсорбированным на поверхности подложки, с последующей продувкой реакционного пространства; и нанесения слоя второго материала посредством введения третьего предшественника в реакционное пространство так, чтобы по меньшей мере часть третьего предшественника адсорбировать на поверхности слоя первого материала с последующей продувкой реакционного пространства, и введения четвертого предшественника в реакционное пространство так, что по меньшей мере часть четвертого предшественника реагирует с третьим предшественником, адсорбированным на поверхности слоя первого материала, с последующей продувкой реакционного пространства. Неожиданно было обнаружено, что многослойная структура, включающая слой оксида титана и слой оксида алюминия в контакте друг с другом, эффективно снижает диффузию материала через эту структуру. Если дополнительно наносят слои оксида титана и оксида алюминия путем попеременного введения по меньшей мере двух различных предшественников в реакционное пространство так, чтобы по меньшей мере часть введенного предшественника адсорбировать на поверхности покрытия, то барьерные характеристики многослойного покрытия дополнительно улучшается, т.е. диффузия материала через покрытие уменьшается. Наблюдаемых преимуществ достигают, поскольку оксид алюминия и оксид титана образуют межфазную область между этими двумя материалами. Эта межфазная область обладает структурой, которая эффективно препятствует диффузии материала через поверхность раздела оксид алюминия - оксид титана. Согласно одному из примеров воплощения данного изобретения в межфазной области между оксидом титана и оксидом алюминия меняется химический состав. Согласно одному из примеров воплощения данного изобретения межфазная область включает фазу алюмината из оксида титана и оксида алюминия. Фаза алюмината термодинамически является более стабильной, чем единичные слои оксида титана и оксида алюминия. Согласно одному из примеров воплощения данного изобретения происходит уплотнение в межфазной области, состоящей из оксида титана и оксида алюминия, что обеспечивает уменьшение диффузии атомов через многослойное покрытие. Кроме того, эта поверхность регулирует механизм роста в результате того, что попеременная адсорбция предшественников приводит к образованию плотных пленок с лишь пренебрежимо малым количеством пор или сквозных каналов, что увеличивает плотность слоев оксида титана и оксида алюминия. Это приводит к дополнительному снижению диффузии атомов через многослойное покрытие. Согласно одному из примеров воплощения данного изобретения способ включает стадию нанесения еще одного слоя первого материала на слой второго материала для формирования второй межфазной области между оксидом титана и оксидом алюминия. Согласно другому примеру воплощения данного изобретения покрытие включает еще один слой первого материала на слое второго материала, чтобы сформировать вторую межфазную область между оксидом титана и оксидом алюминия. В соответствии с вышеупомянутым наблюдали, что формирование многослойного покрытия, имеющего вторую межфазную область между слоем оксида алюминия и слоем оксида титана, дополнительно снижает диффузию атомов через многослойное покрытие. Согласно одному из примеров воплощения данного изобретения способ включает формирование двух или более межфазных областей в многослойном покрытии. Согласно одному из примеров воплощения данного изобретения многослойное покрытие включает две или более межфазные области. Преимуществом наличия двух или более межфазных областей является дополнительное снижение диффузии атомов через многослойное покрытие. Согласно одному из примеров воплощения данного изобретения вторым материалом является оксид титана. Долговременную стойкость многослойного барьерного покрытия против погодных условий или против других потенциально возможных жестких условий и/или условий химически агрессивной окружающей среды можно улучшить, обеспечив наличие в покрытии секции, в которой слой оксида титана находится на слое оксида алюминия, т.е. слой оксида титана расположен ближе к вышеупомянутой окружающей среде, чем слой оксида алюминия. И опять, не ограничивая данное изобретение какимилибо теоретическими рассуждениями, в данном примере воплощения изобретения слой оксида титана химически защищает нижележащий слой оксида алюминия, что придает хорошие свойства диффузионного барьера многослойному покрытию. Т.е. слой оксида титана действует как материал, препятствующий проникновению химических веществ, поступающих со стороны окружающей среды. Это позволяет получить имеющий хорошие барьерные свойства слой оксида алюминия под слоем оксида титана, для лучшего сохранения его структуры, что увеличивает срок службы многослойного покрытия. Согласно одному из примеров воплощения данного изобретения слой оксида титана наносят путем выбора первого предшественника или третьего предшественника из группы, состоящей из воды и тетрахлорида титана, в то время как второй предшественник или четвертый предшественник представляют собой второе вещество из группы, состоящей из воды и тетрахлорида титана соответственно. Согласно другому примеру воплощения данного изобретения слой оксида алюминия наносят путем выбора первого предшественника или третьего предшественника из группы, состоящей из воды и триметилалюминия,в то время как второй предшественник или четвертый предшественник представляют собой другое вещество из группы, состоящей из воды и триметилалюминия соответственно. Тетрахлорид титана и вода представляют собой предшественники, которые можно использовать для нанесения оксида титана так,что рост слоя оксида титана происходит, по существу, посредством химических поверхностных реакций на поверхности, на которой проводят нанесение. Соответственно триметилалюминий и вода являются предшественниками, которые можно использовать для нанесения оксида алюминия таким образом, чтобы рост слоя оксида титана происходил, по существу, посредством химических поверхностных реакций на поверхности, на которой проводят нанесение. При подходящих условиях процесса, которые будут рассмотрены ниже, эти поверхностные реакции можно сделать, по существу, самоограничивающимися,что приводит к получению очень конформных, однородных и плотных пленок. Химия процесса в этих примерах воплощения данного изобретения позволяет нанести многослойное покрытие с превосходными свойствами диффузионного барьера даже на неплоские, трехмерные подложки, имеющие поверхность со сложной геометрией. Согласно одному из примеров воплощения данного изобретения способ включает нанесение слоя первого материала, имеющего приемлемую толщину менее 25 нм, и предпочтительно - толщину менее 10 нм; и слой второго материала, имеющего приемлемую толщину менее 25 нм, а предпочтительно толщину менее 10 нм. Согласно одному из примеров воплощения данного изобретения слой первого материала имеет приемлемую толщину менее 25 нм, а предпочтительно -толщину менее 10 нм, а слой второго материала имеет приемлемую толщину менее 25 нм, а предпочтительно - толщину менее 10 нм. Способ по данному изобретению позволяет использовать неожиданно тонкие слои оксида алюминия и оксида титана без снижения барьерных свойств многослойного покрытия. Таким образом, поскольку тонкие слои в многослойной структуре по данному изобретению приводят к значительно лучшим характеристикам диффузионного барьера, чем единичный слой оксида алюминия или оксида титана с эквивалентной физической толщиной, многослойное покрытие и способ его получения можно экономически эффективно реализовать в простом и быстром процессе с лишь минимальным потреблением материалов предшественников. Кроме того, подходящие недорогие материалы предшественников для получения многослойного покрытия по данному изобретению, такие как вышеупомянутые триметилалюминий, вода (или деионизированная вода) и тетрахлорид титана, являются легко доступными. Согласно одному из примеров воплощения данного изобретения способ включает нанесение при температуре, не превышающей 150 С. Согласно другому примеру воплощения данного изобретения способ включает нанесение при температуре не выше 100 С. Согласно одному из примеров воплощения данного изобретения многослойное покрытие получают при температуре нанесения не выше 150 С. Согласно другому примеру воплощения данного изобретения многослойное покрытие получают при температуре нанесения не выше 100 С. Согласно одному из примеров воплощения данного изобретения многослойное покрытие получают на проницаемой для влаги подложке. Согласно одному из примеров воплощения данного изобретения способ включает получение многослойного покрытия на подложке, включающей чувствительное к влаге устройство. Согласно одному из примеров воплощения данного изобретения способ включает получение многослойного покрытия на подложке, содержащей полимер. Согласно одному из примеров воплощения данного изобретения подложка включает чувствительное к влаге устройство. Согласно одному из примеров воплощения данного изобретения подложка содержит полимер. В качестве примеров чувствительных к влаге устройств упоминают светодиоды (LED) и органические светодиоды (OLED). Согласно одному из примеров воплощения данного изобретения полимер выбирают из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полипропилена (ПП) и найлона. Согласно одному из примеров воплощения, данное изобретение применяют для подложки, содержащей полимер. Согласно одному из примеров воплощения данное изобретение применяют для подложки, включающей чувствительное к влаге устройство. Согласно одному из примеров воплощения данного изобретения оксид титана и оксид алюминия находятся в аморфной форме. Данное изобретение обеспечивает согласно одному из примеров воплощения свойства стеклообразного барьера в отношении влаги для полимерного покрытия (т.е. барьер-на-фольге). Примеры воплощения приведенного в тексте настоящего описания изобретения можно использовать в любом сочетании друг с другом. Несколько примеров воплощения можно объединить друг с другом, с получением дополнительного примера воплощения данного изобретения. Способ, продукт или применение, с которыми связано данное изобретение, могут включать по меньшей мере один из примеров воплощения данного изобретения, приведенных в тексте описания. Подробное описание изобретения Далее данное изобретение будет описано более подробно и с примерами его воплощения, ссылаясь на сопровождающие чертежи, в которых фиг. 1 представляет собой иллюстрацию блок-схемы способа одного из примеров воплощения данного изобретения; фиг. 2 - схематическую иллюстрацию многослойного покрытия по одному из примеров воплощения данного изобретения; и фиг. 3 - схематическую иллюстрацию многослойного покрытия по одному из примеров воплощения данного изобретения. Нанесение атомных слоев представляет собой способ, который можно использовать для нанесения однородных и конформных тонких пленок на подложки различных форм, даже на сложные 3D (трехмерные) структуры. При нанесении атомных слоев покрытие наращивают путем попеременно повторяющихся, по существу, самоограничивающихся поверхностных реакций между предшественником и поверхностью, на которую должно быть нанесено покрытие. Таким образом, механизм роста в процессе нанесения атомных слоев позволяет нанести покрытие без зависящих от направления эффектов, которые получают при способах нанесения покрытия, связанных с быстрыми газофазными реакциями, такими как химическое нанесение из паровой фазы металлорганических веществ; или эффектов, которые наблюдают вне линии обзора при физическом нанесении из паровой фазы. При нанесении атомных слоев в реакционное пространство вводят два или более различных химических вещества (предшественника) последовательным, попеременным образом; и эти предшественники адсорбируются на поверхностях, например на подложке, внутри реакционного пространства. Последовательное, попеременное введение предшественников обычно называют импульсной подачей (предшественников). В промежутках между импульсами предшественников обычно существует период продувки, в ходе которого реакционное пространство продувают потоком инертного газа, который часто называют газом-носителем, например, от избытка предшественника и от побочных продуктов, полученных в результате реакции между поверхностью, на которой происходит осаждение, и предшественником. С помощью процесса нанесения атомных слоев можно вырастить пленку, повторяя несколько раз последовательность импульсов, включающую вышеупомянутые импульсы предшественников и периоды продувки. Число повторений этой последовательности, называемой "циклом нанесения атомного слоя", зависит от заданной толщины пленки или покрытия. Приведенное далее описание раскрывает несколько примеров воплощения данного изобретения настолько подробно, чтобы специалист смог использовать данное изобретение, основываясь на этом описании. Не все стадии примеров воплощения обсуждают подробно, поскольку многие стадии будут очевидны для специалиста на основе данного описания. Например, конструкция технологического оборудования, пригодного для осуществления способов последующих примеров воплощения, будет очевидна для специалиста. Это оборудование может, например, представлять собой традиционное оборудование для нанесения атомных слоев, пригодное для работы с обсуждаемыми ниже химическими веществами. Оборудование для нанесения атомных слоев (т.е. реакторы) описаны, например, в патенте США 4389973 и патенте США 4413022, которые включены в текст данного описания в виде ссылок. Многие стадии, связанные с работой на этом оборудовании, например, подачу подложки в реакционное пространство, откачивание реакционного пространства до низкого давления, нагревание подложек и реакционного пространства и т.д., будут очевидны для специалиста. Также многие другие известные операции или отличительные особенности не описаны в подробностях и не упомянуты, чтобы сделать акцент на существенных аспектах различных примеров воплощения данного изобретения. Пример воплощения данного изобретения, представленный блок-схемой фиг. 1, начинается с доставки подложки 3 в реакционное пространство (стадия Р) типичного реакционного оборудования, т.е. оборудования, пригодного для осуществления способа нанесения химических слоев. Затем реакционное пространство откачивают до давления, подходящего для формирования пленки, с использованием, например, механического вакуумного насоса. Также подложку 3 нагревают до температуры, пригодной для формирования пленки используемым способом. Подложку 3 можно ввести в реакционное пространство,например, через герметичную систему загрузочного шлюза, или просто через загрузочный люк. Подложку 3 можно нагреть, например, резистивными нагревающими элементами, которые также нагревают и реакционное пространство в целом. Стадия Р может также включать другие подготовительные процедуры, которые зависят от реакционного оборудования, от процесса в целом, или от окружающей среды, в которой работает оборудование. Например, подложку 3 можно покрыть пленкой из другого материала 4,или поверхность подложки 3 можно другим способом обработать химикатами или привести в контакт с ними. Эти процедуры будут очевидны для специалистов в свете данного описания. После того как подложка 3 и реакционное пространство достигли заданной температуры и других условий, пригодных для нанесения, начинают попеременное введение предшественников в реакционное пространство и на поверхность подложки 3. Предпочтительно поверхность подложки 3 приводят в контакт с предшественниками в их газообразной форме. Это можно осуществить, предварительно испарив предшественники в соответствующих контейнерах, из которых их подают, которые можно нагревать, а можно не нагревать, в зависимости от свойств самих предшественников. Испаренный предшественник можно выпустить в реакционное пространство, например, путем дозирования его через трубопровод реакторного оборудования, включающего каналы для подачи испаренных предшественников в реакционное пространство. Контролируемое дозирование пара в реакционное пространство можно осуществить с помощью клапанов, установленных в протоках. Эти клапаны обычно называют импульсными клапанами в системе нанесения атомных слоев. Также можно предположить другие механизмы приведения подложки 3 в контакт с предшественником внутри реакционного пространства. Одной из альтернатив является приведение поверхности подложки 3 (вместо испаренного предшественника) в движение внутри реакционного пространства так, чтобы подложка 3 перемещалась через область, занятую газообразным предшественником. Типичный реактор нанесения атомных слоев включает также систему для введения в реакционное пространство инертного газа, такого как азот или аргон, чтобы можно было продувать реакционное пространство от избытка предшественника и побочных продуктов реакции перед тем, как ввести следующий предшественник в реакционное пространство. Эта отличительная особенность совместно с контролируемым дозированием испаренных предшественников позволяет попеременно приводить поверхность в контакт с предшественниками без заметного взаимного перемешивания различных предшественников в реакционном пространстве или в других частях реактора для нанесения атомных слоев. На практике поток инертного газа обычно непрерывно продувают через реакционное пространство в ходе процесса нанесения, а различные предшественники попеременно вводят в реакционное пространство вместе с инертным газом. Очевидно, продувка реакционного пространства не обязательно приводит к полному удалению избытка химических веществ или побочных продуктов реакции из реакционного пространства,но всегда могут присутствовать остатки этих или других материалов. Следом за стадией различных видов подготовки (стадия Р, рассматриваемая выше), в примере воплощения данного изобретения, проиллюстрированном на фиг. 1, проводят стадию а 1, чтобы начать выращивание слоя первого материала 1 на подложке. В этом примере воплощения первым материалом является оксид алюминия, а вторым материалом является оксид титана. Точный состав и фаза оксида алюминия и оксида титана могут быть различными. Эти материалы могут, очевидно, также включать примеси, хотя их концентрация остается относительно низкой ввиду способа выращивания. На стадии а 1 в реакционное пространство вводят газообразный триметилалюминий, и таким образом поверхность подложки 3 приводят в контакт с триметилалюминием. Контакт поверхности с триметилалюминием приводит при соответствующих условиях проведения процесса, описанных ниже, к адсорбции части введенного триметилалюминия на поверхности. После продувки реакционного пространства от триметилалюминия в реакционное пространство вводят водяной пар; таким образом, поверхность подложки, которая в этом случае содержит адсорбированную часть предшественника - триметилалюминия, адсорбированного на ней, приходит в контакт с водой (стадия b1), часть которой в свою очередь адсорбируется на поверхности. Затем реакционное пространство продувают от воды. Толщину полученной на подложке 3 пленки оксида алюминия можно увеличить, повторяя стадии а 1 и b1 в такой же последовательности, как это представлено блок-схемой фиг. 1. В этом примере воплощения данного изобретения число повторений стадий а 1 и b1 зависит от заданной толщины пленки и от скорости роста пленки оксида алюминия при конкретных условиях процесса. Заданная толщина слоя первого материала 1 в этом примере воплощения данного изобретения составляет менее 25 нанометров(нм). После выращивания слоя первого материала 1 до желаемой толщины пленки начинают нанесение слоя второго материала 2 на слой первого материала 1. Рост слоя второго материала 2 начинают со ста-5 022723 дии а 2, на которой в реакционное пространство вводят тетрахлорид титана. Приведение поверхности в контакт с тетрахлоридом титана приводит, при описанных ниже подходящих условиях процесса, к адсорбции части введенного испаренного тетрахлорида титана на покрываемой поверхности. После продувки реакционного пространства от тетрахлорида титана в реакционное пространство вводят водяной пар, и таким образом поверхность подложки, которая в этом случае содержит адсорбированную часть предшественника - тетрахлорида титана, адсорбированного на ней, вступает в контакт с водой (стадияb2), некоторое количество которой, в свою очередь, адсорбируется на покрываемой поверхности. Затем реакционное пространство продувают от воды. Толщину полученной пленки оксида титана на пленке оксида алюминия можно увеличить путем повторения стадий а 2 и b2 в такой же последовательности, как это представлено на блок-схеме фиг. 1. В этом примере воплощения данного изобретения число повторений стадий а 2 и b2 зависит от заданной толщины пленки и от скорости роста пленки оксида титана при конкретных условиях проведения процесса. Заданная толщина для слоя второго материала 2 в этом примере воплощения данного изобретения составляет менее 25 нанометров (нм). Пример воплощения данного изобретения, представленный на фиг. 1, приводит к многослойному покрытию на подложке 3. Это покрытие представлено на фиг. 2, которая также представляет возможный слой другого материала 4, который можно вырастить между подложкой 3 и многослойным покрытием в ходе подготовительной стадии Р. В многослойном покрытии слой второго материала 2 из оксида титана находится на слое первого материала 1 из оксида алюминия. При соответствующем выборе химических веществ и параметров процесса, используемого для нанесения слоя первого материала 1 и слоя второго материала 2, реакции адсорбции, ответственные за рост пленки, проявляют самоограничивающиеся характеристики, и можно дополнительно улучшить конформность, однородность и барьерные свойства отдельных слоев и многослойного покрытия в целом. На фиг. 3 представлено многослойное покрытие на подложке 3 согласно одному из примеров воплощения данного изобретения. На фиг. 3 представлена межфазная область 5, сформированная между оксидом титана 2 и оксидом алюминия 1. Следующий пример описывает подробно, как можно вырастить многослойное покрытие на подложке 3. Пример Согласно примеру воплощения данного изобретения, представленному на фиг. 1, многослойные покрытия были сформированы на Са-подложках (кальциевых подложках). Сначала подложки были установлены внутри реакционного пространства установки для нанесения атомных слоев Р 400 А (поступающей в продажу от Beneq OY, Финляндия). Са-подложки были плоскими, чтобы можно было надежно провести измерения скорости проникновения. В этом примере инертным газом, упомянутым выше и отвечающим за продувку реакционного пространства, был азот (N2). В этом примере применяли Са-подложки. Однако, равным образом, могут быть использованы и другие подходящие материалы подложки. После проведения подготовки к загрузке подложек в установку для нанесения атомных слоев реакционное пространство установки для нанесения атомных слоев откачивали до давления обработки примерно 100 Па (1 мбар), и подложки впоследствии нагревали до температуры обработки примерно 100 С. Температуру внутри реакционного пространства стабилизировали до значения температуры обработки посредством контролируемого компьютером периода нагревания от двух до четырех часов. После того как была достигнута и стабилизирована температура обработки, поверхность подложки 3 подвергали обработке озоном, а затем на подложке 3 был выращен из триметилалюминия и воды тонкий кондиционирующий слой 4 оксида алюминия. После этого способ переходил со стадии Р на стадию а 1 согласно фиг. 1. Была проведена последовательность импульсов а 1, а затем b1 один раз, а затем ее повторили 53 раза для формирования на подложке первого слоя из оксида алюминия толщиной примерно 5 нм. После формирования этого слоя, процесс переходил на стадию а 2, а затем на стадию b2. Последовательность импульсов а 2, затем b2 проводили один раз, а затем повторяли 110 раз для формирования слоя оксида титана толщиной примерно 5 нм на слое первого материала 1 (оксида алюминия). В этом примере вышеупомянутая структура из слоя оксида титана толщиной 5 нм на слое оксида алюминия толщиной 5 нм была выращена в совокупности десять раз для формирования многослойного покрытия, состоящего из 10 слоев первого материала 1 и 10 слоев второго материала 2. Следовательно,эта структура включает 19 поверхностей раздела между оксидом алюминия и оксидом титана в многослойном покрытии, имеющем общую толщину лишь примерно 100 нм, что приводит к неожиданно эффективным свойствам диффузионного барьера, учитывая общую толщину слоя, как это будет рассмотрено далее. После выращивания указанного многослойного покрытия процесс роста был закончен, и после этого нагревание реакционного пространства было прекращено, и подложки извлекли из реакционного пространства и из установки для нанесения атомных слоев. Приведение поверхности подложки 3 в контакт с конкретным предшественником осуществляли путем включения импульсного клапана установки Р 400 для нанесения атомных слоев, который регулирует поток предшественника в реакционное пространство. Продувку реакционного пространства проводили путем закрывания клапанов, регулирующих поток предшественников в реакционное пространство, таким образом оставляя только постоянный поток инертного газа через реакционное пространство. Подробно последовательность импульсов в этом примере для нанесения слоя оксида алюминия была следующей: 0,6 с выдержка с триметилалюминием, 1,0 с продувка, 0,6 с выдержка с H2O, 5 с продувка. Подробно последовательность импульсов в этом примере для нанесения слоя оксида титана была следующей: 0,6 с выдержка с тетрахлоридом титана, 1,0 с продувка, 0,6 с выдержка с Н 2 О, 3 с продувка. Время выдержки и время продувки в этой последовательности означает время, в течение которого конкретный импульсный клапан для конкретного предшественника поддерживали открытым, и время, в течение которого все импульсные клапаны для предшественников поддерживали закрытыми, соответственно. В этом примере слои оксида алюминия и оксида титана были сформированы при температуре обработки примерно 100 С; при этой температуре слои оксида алюминия и слои оксида титана росли, по существу, аморфными. Это в дальнейшем позволяло уменьшить граничные области зерен, дислокации и другие дефекты, главным образом связанные с кристаллическими материалами. Скорость проникновения для роста многослойного покрытия измеряли в среде, имеющей относительную влажность 80% и температуру 80 С. Процедуру испытания проводили в соответствии с широко применяемым испытанием "80/80", в котором Са-подложка немедленно реагирует с водой, которая диффундирует из влажной окружающей среды и контактирует с Са-подложкой, проходя через многослойное покрытие. Подробности испытания "80/80" будут очевидными для специалиста. Результаты показывали неожиданно низкую скорость проникновения для взятого в качестве примера многослойного покрытия. Измеренное значение проникновения воды через покрытие, т.е. скорость проникновения для воды, составляла примерно 0,8 г/(м 2 день) (граммов воды через один квадратный метр покрытия за один день). Последовательность импульсов и параметры процесса, применяемые в данном примере, вносили дополнительный вклад в получение очень конформных и однородных пленок на больших площадях поверхности подложки 3, и даже на сложных, неплоскостных поверхностях. Хотя скорость проникновения для приведенной в качестве примера структуры была измерена для воды, низкие скорости проникновения наблюдали также и для других молекул, например кислорода, и обычно наблюдали, что многослойные покрытия сводили к минимуму диффузию атомов через покрытие. Как это ясно специалисту, данное изобретение не ограничено примерами, описанными выше, но примеры воплощения могут свободно изменяться в пределах объема формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления многослойного покрытия на подложке (3), включающий введение подложки (3) в реакционное пространство, нанесение слоя первого материала (1) на подложку (3) и нанесение слоя второго материала (2) на слой первого материала (1), отличающийся тем, что нанесение слоя первого материала (1) включает стадии введения первого предшественника в реакционное пространство так, чтобы по меньшей мере часть первого предшественника адсорбировалась на поверхности подложки (3) с последующей продувкой реакционного пространства, и введения второго предшественника в реакционное пространство так, чтобы по меньшей мере часть второго предшественника реагировала с первым предшественником, адсорбированным на поверхности подложки (3), с последующей продувкой реакционного пространства; нанесение слоя второго материала (2) включает стадии введения третьего предшественника в реакционное пространство так, чтобы по меньшей мере часть третьего предшественника адсорбировалась на поверхности слоя первого материала (1) с последующей продувкой реакционного пространства, и введения четвертого предшественника в реакционное пространство так, чтобы по меньшей мере часть четвертого предшественника реагировала с третьим предшественником, адсорбированным на поверхности слоя первого материала (1), с последующей продувкой реакционного пространства; при этом первый материал выбирают из группы, состоящей из оксида титана и оксида алюминия, а второй материал представляет собой другой материал из этой группы, и при этом нанесение слоя первого материала (1) и слоя второго материала (2) осуществляют при температуре не более 150 С для образования межфазной области между оксидом титана и оксидом алюминия. 2. Способ по п.1, отличающийся тем, что включает стадию нанесения дополнительного слоя первого материала (1) на слой второго материала (2) для формирования второй межфазной области между оксидом титана и оксидом алюминия. 3. Способ по любому из пп.1, 2, отличающийся тем, что включает формирование двух или более межфазных областей в многослойном покрытии. 4. Способ по любому из пп.1-3, отличающийся тем, что второй материал представляет собой оксид титана. 5. Способ по любому из пп.1-4, отличающийся тем, что слой оксида титана наносят с использованием первого предшественника или третьего предшественника из группы, состоящей из воды и тетра-7 022723 хлорида титана, в то время как второй предшественник или четвертый предшественник представляют собой другое вещество из группы, состоящей из воды и тетрахлорида титана соответственно. 6. Способ по любому из пп.1-5, отличающийся тем, что слой оксида алюминия наносят с использованием первого предшественника или третьего предшественника из группы, состоящей из воды и триметилалюминия, в то время как второй предшественник или четвертый предшественник представляет собой другое вещество из группы, состоящей из воды и триметилалюминия соответственно. 7. Способ по любому из пп.1-6, отличающийся тем, что включает нанесение слоя первого материала(1), имеющего толщину менее 25 нм, и слоя второго материала (2), имеющего толщину менее 25 нм. 8. Способ по п.7, отличающийся тем, что включает нанесение слоя первого материала (1), имеющего толщину менее 10 нм, и слоя второго материала (2), имеющего толщину менее 10 нм. 9. Способ по любому из пп.1-8, отличающийся тем, что включает нанесение слоя первого материала(1) и слоя второго материала (2) при температуре не более 100 С. 10. Способ по любому из пп.1-9, отличающийся тем, что изготовление многослойного покрытия осуществляют на подложке (3), включающей полимер. 11. Способ по любому из пп.1-10, отличающийся тем, что оксид титана и оксид алюминия находятся в аморфной форме. 12. Подложка (3) с многослойным покрытием, включающим слой первого материала (1) и слой второго материала (2) на слое первого материала (1), отличающаяся тем, что первый материал выбирают из группы, состоящей из оксида титана и оксида алюминия, а второй материал представляет собой другое вещество из этой группы, при этом многослойное покрытие включает межфазную область между оксидом титана и оксидом алюминия. 13. Подложка по п.12, отличающаяся тем, что указанное покрытие включает дополнительный слой первого материала (1) на слое второго материала (2) для формирования второй межфазной области между оксидом титана и оксидом алюминия. 14. Подложка по любому из пп.12, 13, отличающаяся тем, что она включает две или более межфазных области. 15. Подложка по любому из пп.12-14, отличающаяся тем, что вторым материалом является оксид титана. 16. Подложка по любому из пп.12-15, отличающаяся тем, что слой первого материала (1) имеет толщину менее 25 нм и слой второго материала (2) имеет толщину менее 25 нм. 17. Подложка по п.16, отличающаяся тем, что слой первого материала (1) имеет толщину менее 10 нм и слой второго материала (2) имеет толщину менее 10 нм. 18. Подложка по любому из пп.12-17, отличающаяся тем, что она включает полимер. 19. Подложка по любому из пп.12-18, отличающаяся тем, что оксид титана и оксид алюминия находятся в аморфной форме.

МПК / Метки

МПК: C23C 16/40, C23C 16/455

Метки: покрытие, покрытия, многослойное, многослойного, способ, изготовления

Код ссылки

<a href="https://eas.patents.su/10-22723-mnogoslojjnoe-pokrytie-sposob-izgotovleniya-mnogoslojjnogo-pokrytiya.html" rel="bookmark" title="База патентов Евразийского Союза">Многослойное покрытие, способ изготовления многослойного покрытия</a>

Предыдущий патент: Подложка, снабженная набором с термическими свойствами, в частности, для реализации обогреваемого стекла

Следующий патент: Способ и установка для создания однородного перемешивания в гидрометаллургическом процессе

Случайный патент: Соединения тетрагидроциклопента[b]индола в качестве модуляторов рецептора андрогенов