Способ повышения прочности на изгиб стекла с помощью покрытия и содержащее покрытие стекло

Формула / Реферат

1. Способ повышения прочности на изгиб стекла (1) с помощью покрытия, отличающийся тем, что наносят на стекло (1) попеременным повторением, по существу, самоограничивающихся поверхностных реакций путем осаждения атомного слоя оксидное покрытие, содержащее оксид по меньшей мере одного элемента, или нитридное покрытие, содержащее нитрид по меньшей мере одного элемента, тонкими слоями (4-6), каждый из которых имеет толщину менее 5 нм, причем покрытие наносят, по существу, конформно на царапины (2) на поверхности стекла, где царапины на уровне поверхности стекла (1) имеют ширину менее 300 нм, при этом покрытие увеличивает радиус кривизны на вершине (7) поверхностной царапины (2).

2. Способ по п.1, отличающийся тем, что покрытие наносят на стекло (1) попеременным воздействием на стекло (1) по меньшей мере двумя предшественниками, по одному предшественнику единовременно, для формирования покрытия попеременным повторением поверхностных реакций между поверхностью подложки из стекла (1) и предшественником.

3. Способ по любому из пп.1, 2, отличающийся тем, что покрытие на стекло (1) наносят при температуре ниже температуры размягчения стекла.

4. Способ по любому из пп.1-3, отличающийся тем, что на стекло наносят покрытие общей толщиной менее 1000 нм.

5. Способ по любому из пп.1-4, отличающийся тем, что на стекло наносят покрытие общей толщиной менее 100 нм.

6. Способ по любому из пп.1-5, отличающийся тем, что покрытие содержит оксид элемента, выбранного из группы, включающей алюминий, цирконий, цинк, кремний и титан.

7. Способ по любому из пп.1-6, отличающийся тем, что покрытие содержит нитрид элемента, выбранного из группы, включающей бор, кремний и алюминий.

8. Способ по любому из пп.1-7, отличающийся тем, что наносят покрытие на стекло (1) толщиной менее 3 мм.

9. Стекло, содержащее покрытие для повышения прочности на изгиб стекла (1), получаемое способом по п.1, в котором стекло имеет поверхностные царапины (2), имеющие ширину на уровне поверхности стекла (1) менее 300 нм, причем покрытие представляет собой оксидное покрытие, содержащее оксид по меньшей мере одного элемента, или нитридное покрытие, содержащее нитрид по меньшей мере одного элемента, где покрытие содержит тонкие слои (4-6), толщина каждого слоя составляет менее 5 нм и покрытие нанесено, по существу, конформно на поверхностные царапины (2), при этом покрытие увеличивает радиус кривизны на вершине (7) поверхностной царапины (2).

10. Стекло по п.9, отличающееся тем, что стекло имеет поверхностные царапины (2), имеющие ширину на уровне поверхности стекла (1) менее 100 нм.

11. Стекло по любому из пп.9, 10, отличающееся тем, что стекло изготовлено нанесением покрытия на стекло (1) путем попеременного воздействия по меньшей мере двумя предшественниками, по одному предшественнику единовременно, для формирования покрытия попеременно повторяющимися, по существу, самоограничивающимися поверхностными реакциями между поверхностью подложки из стекла (1) и предшественником.

Текст

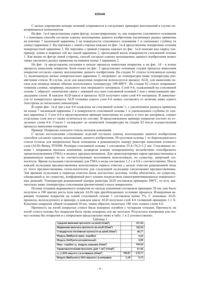

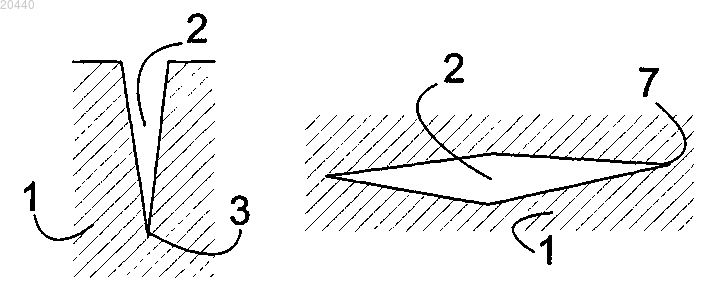

СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ НА ИЗГИБ СТЕКЛА С ПОМОЩЬЮ ПОКРЫТИЯ И СОДЕРЖАЩЕЕ ПОКРЫТИЕ СТЕКЛО Предложен способ повышения прочности на изгиб стекла (1) с помощью покрытия, отличающийся тем, что наносят на стекло (1) попеременным повторением, по существу, самоограничивающихся поверхностных реакций путем осаждения атомного слоя оксидное покрытие, содержащее оксид по меньшей мере одного элемента, или нитридное покрытие, содержащее нитрид по меньшей мере одного элемента, тонкими слоями (4-6), каждый из которых имеет толщину менее 5 нм,причем покрытие наносят, по существу, конформно на царапины (2) на поверхности стекла, где царапины на уровне поверхности стекла (1) имеют ширину менее 300 нм, при этом покрытие увеличивает радиус кривизны на вершине (7) поверхностной царапины (2). Также предложено стекло, содержащее покрытие для повышения прочности на изгиб стекла (1). Изобретение относится к технологии нанесения покрытий. В частности настоящее изобретение относится к способу повышения прочности на изгиб стекла с помощью покрытия и содержащему покрытие стеклу. Уровень техники Фактором, существенно ухудшающим свойства стеклянного изделия, является толщина стекла в изделии. Для того, чтобы стеклянное изделие было экономичным и практичным, часто существенно,чтобы изделие было как можно более легким, то есть толщина стеклянной стенки в изделии должна быть настолько тонкой, насколько это возможно. Спрос на плоское стекло растет, например, в производстве дисплеев, солнечных элементов и прочих соответствующих изделий. Поэтому существует потребность в способах продления срока службы стекла, особенно срока службы тонких стеклянных изделий. Небольшие царапины на поверхности стекла могут существенно ухудшить свойства стекла при попытке изготовить стекла с продолжительным сроком службы. Эти небольшие царапины укорачивают срок службы стекла из-за того, что напряжения на вершине царапины могут выйти за пределы, выше которых в стеклянном изделии быстро распространяется трещина, начиная с вершины царапины. Напряжение на вершине царапины (т.е. трещины) возрастает по мере того, как уменьшается радиус кривизны вершины (т.е. царапина становится острее). Напряжение также растет по мере того, как растет глубина царапины. Глубину в этом случае определяют как глубину царапины в направлении, перпендикулярном поверхности стекла. Максимально допустимое напряжение на вершине царапины можно рассчитать по формуле: где a - прилагаемое напряжение на излом; где b равно половине малой оси эллиптического отверстия, и таким образом- это радиус кривизны на вершине трещины. Когда напряжение на вершине царапины превышает величину a в уравнении (1), стекло ломается. Тонкое стеклянное изделие легко ломается, поэтому повышение срока службы стеклянного изделия представляет собой существенную технологическую и экономическую проблему. Традиционно срок службы плоского стекла повышали путем температурного закаливания, т.е. нагревом стекла до температуры примерно 650 С и быстрым охлаждением стекла, чтобы вызвать на поверхности стекла напряжение сжатия. Этот способ, тем не менее, не подходит для тонкого стекла толщиной менее 2-3 мм. Срок службы тонкого стекла продлевали способом, описанным в патентной публикации GB 1223775 (Nippon Sheet Glass Co., Ltd, дата публикации 3 марта 1971). В данном способе стекло погружают в расплавленный нитрат калия, а поверхность стекла получала напряжение сжатия благодаря реакции натриевого ионообмена между стеклом, содержащим натрий, и калием в ванне нитрата калия. Способ сокращает напряжение, направленное на царапину, однако не увеличивает радиус кривизны на вершине царапины и не сокращает ни глубину, ни длину царапины. Способ не подходит для увеличения срока службы стекла, не содержащего натрия, такого как кварцевое стекло. Заявка на патент РСТ/ЕР 88/00519 (Fraunhofer-Gesellscharf zur Forderung der angewandten ForschungE.V., дата публикации 15 декабря 1988) описывает способ продления срока службы нанесением покрытия на стекло золь-гелевой технологией. Покрытие содержит по меньшей мере один из элементов, выбранных из группы, содержащей Si, Al, Ti и Zr. Этот способ золь-гелевого нанесения покрытия вызывает на поверхности стекла напряжение сжатия, но предшественники в жидкой фазе, используемые в этом способе, не способны проникать в мелкие царапины на поверхности стекла. Поэтому маленькие и возможно глубокие царапины с малым радиусом кривизны на вершине остаются по сути без покрытия при золь-гелевой технологии нанесения покрытия, которое образует только шапку над царапиной. Заявка на патент US 2006/0093833 А 1 (Dirk Mayer и др., дата публикации 4 мая 2006) описывает компонент, изготовленный из кварцевого стекла с продленным сроком службы. Продление срока службы основано на нанесении покрытия кристаллического алюмосиликата, которое образует со стеклом частично сплавленный слой. Этот сплавленный слой имеет градиент либо плотности, либо структуры. Изготовление компонента требует отпуска для образования сплавленного слоя между покрытием и стеклом. Хотя это и не описано в публикации, глубина, длина и радиус кривизны вершин некоторых царапин на стекле может изменяться в результате отпуска. Отпуск, тем не менее, может изменить и ухудшить оптические свойства стекла и поэтому не является предпочтительным способом продления срока службы стекла. Продление срока службы стекла, заявленное в упомянутой публикации, вызвано главным образом меньшим коэффициентом теплового расширения кристаллического покрытия. Специалистам в данной области техники известно, что срок службы стекла может быть увеличен выполнением огневого полирования, при котором стеклянное изделие нагревают газовой горелкой. Тепло пламени газовой горелки, поглощенное на поверхности стекла, вызывает размягчение стекла, которое может привести к тому, что небольшие царапины на поверхности стекла становятся меньше или исчезают. Однако огневое полирование может легко привести к ухудшению оптических качеств стекла, особенно в случае с тонким стеклом, таким как то, что использовано, например, в дисплеях. Температура размягчения стекла - это температура, при которой логарифм (с основанием 10) динамической вязкости стекла равен 13,4. Температура размягчения известкового стекла находится в интервале 480-550 С, боросиликатного стекла в интервале 530-600 С, алюмосиликатного стекла в интервале 700-800 С и кварцевого стекла в интервале 1100-1200 С (N.P. Bansal, R.H. Doremus, Handbook of GlassProperties, (1986) Academic Press, Inc. Orlando, стр. 14, 15 и 223-226). При температуре размягчения и ниже структура стекла "блокирована" в стекле и не изменяется, в отличие от более высоких температур. Для того чтобы отремонтировать (убрать) царапину в стеклянном материале, как в технологии огневого полирования, требуется температура, существенно превышающая температуру размягчения. Проблема, связанная со способами предшествующего уровня техники для повышения прочности стекла на изгиб, состоит в том, что эти способы не способны сократить глубину или длину маленьких царапин или повысить радиус кривизны вершины царапин без ухудшения оптического качества стекла. В уровне техники не описан способ, в котором повышение прочности стекла на изгиб основано на нанесении покрытия и увеличении радиуса кривизны на вершине царапины или на уменьшении глубины или длины царапины при температуре ниже температуры размягчения стекла. Задача изобретения Задачей настоящего изобретения является устранение вышеупомянутых технических проблем предшествующего уровня техники, разработкой способа повышения прочности на изгиб стекла с помощью покрытия и созданием нового типа стекла с повышенной прочностью на изгиб и, соответственно,продленным сроком службы. Сущность изобретения Способ согласно настоящему изобретению характеризуется признаками, представленными в независимом п.1. Стекло согласно настоящему изобретению характеризуется признаками, представленными в независимом п.9. В изобретении предложен способ повышения прочности на изгиб стекла с помощью покрытия. Заявляемый способ отличается тем, что наносят на стекло попеременным повторением, по существу, самоограничивающихся поверхностных реакций путем осаждения атомного слоя оксидное покрытие, содержащее оксид по меньшей мере одного элемента, или нитридное покрытие, содержащее нитрид по меньшей мере одного элемента, тонкими слоями, каждый из которых имеет толщину менее 5 нм, причем покрытие наносят, по существу, конформно на царапины на поверхности стекла, где царапины на уровне поверхности стекла имеют ширину менее 300 нм, при этом покрытие увеличивает радиус кривизны на вершине поверхностной царапины. Также в изобретении предложено стекло, содержащее покрытие для повышения прочности на изгиб стекла, получаемое указанным выше способом, в котором стекло имеет поверхностные царапины, имеющие ширину на уровне поверхности стекла менее 300 нм, причем покрытие представляет собой оксидное покрытие, содержащее оксид по меньшей мере одного элемента, или нитридное покрытие, содержащее нитрид по меньшей мере одного элемента, где покрытие содержит тонкие слои, толщина каждого слоя составляет менее 5 нм, и покрытие нанесено, по существу, конформно на поверхностные царапины,при этом покрытие увеличивает радиус кривизны на вершине поверхностной царапины. Способ согласно настоящему изобретению используют для повышения прочности на изгиб стекла. При нанесении на стекло покрытия способом согласно изобретению, материал тонкого слоя (или слоев) толщиной менее 5 нм, используемый для получения покрытия, может по существу конформно проникать в острые вершины царапин на поверхности стекла. Это может привести к уменьшению глубины и длины царапины и дополнительно может вызвать увеличение радиуса кривизны на вершине, то есть конечной точке царапины. Эти факторы, возможно, могут внести вклад в неожиданное повышение прочности на изгиб стекла. Способы предшествующего уровня техники, напротив, не используют тонкие слои толщиной менее 5 нм. Вследствие, например, толщины слоев, используемых в способах предшествующего уровня техники, материал не способен проникать в острые вершины поверхностных царапин. В таком контексте под слоем следует понимать осадок, имеющий наименьшую толщину, достигаемую данным способом нанесения покрытия и при заданном наборе технологических параметров. Стекло согласно изобретению обладает повышенной прочностью на изгиб по сравнению с соответствующим изделием без покрытия. Повышение прочности на изгиб может произойти благодаря покрытию, расположенному, по существу, конформно на небольших поверхностных царапин. Согласно одному из воплощений способа по изобретению покрытие наносят на стекло попеременным воздействием на стекло по меньшей мере двумя предшественниками, по одному предшественнику единовременно, для формирования покрытия попеременным повторением поверхностных реакций между поверхностью подложки из стекла и предшественником. Согласно одному из воплощений изобретения нанесение покрытия на стекло включает покрытие,по существу, конформно маленьких царапин на поверхности стекла. Размер этих маленьких поверхностных царапин можно определить, например, по их ширине на уровне поверхности стекла. Эта ширина может быть по одному из вариантов менее 300 нм, а по другому варианту осуществления изобретения менее 100 нм. Когда стекло покрывают с использованием процесса типа нанесения атомного слоя (ALD), в котором на подложку, то есть стекло (точнее, поверхность стеклянной подложки) попеременно воздействуют двумя предшественниками, молекулы которых адсорбируются на поверхности подложки, по существу,самоограничивающимися поверхностными реакциями, при этом может быть достигнута превосходная конформность покрытия. ALD-процесс позволяет осуществить осаждение покрытий по типу "слой за слоем". Один слой в ALD-процессе осаждают во время одного ALD-цикла. Смысл термина "ALD-цикл" понятен специалистам в данной области техники, и этот термин следует понимать как кратчайшую повторяющуюся последовательность импульсов (попеременного воздействия) предшественников, используемых в ALD-процессах. В зависимости от конкретного ALD-процесса толщина одного слоя может варьировать от величины менее одного Ангстрема до нескольких нанометров. Помимо малой толщины отдельных слоев, механизмом роста покрытия в ALD-процессе управляют поверхностные реакции. Это дополнительно повышает конформность и проникновение ALD-материала покрытия в более мелкие и острые вершины поверхностных царапин по сравнению с технологиями нанесения покрытия, используемыми в предшествующем уровне, что дополнительно упрочняет стекло. Согласно одному из воплощений способа по данному изобретению покрытие на стекло наносят при температуре ниже температуры размягчения стекла. При использовании для нанесения покрытия температуры ниже температуры размягчения стекла можно избежать неблагоприятного воздействия, возможно вызванного размягчением стекла. Эти эффекты могут включать ухудшение оптических свойств и ухудшение механических свойств, таких как прочность на изгиб и длительность срока службы. Согласно одному из воплощений способа по данному изобретению на стекло наносят покрытие,имеющее общую толщину менее 1000 нм. Согласно другому воплощению способа по данному изобретению на стекло наносят покрытия, имеющее общую толщину менее 100 нм. При использовании на стекле относительно тонкого покрытия оптические свойства, такие как поглощение или изменение цвета, могут быть сохранены относительно неизменными по сравнению с соответствующим стеклом без покрытия. Согласно одному из воплощений способа по данному изобретению покрытие стекла включает нанесение на стекло оксидного покрытия, включающего оксид элемента, выбранного из группы, содержащей алюминий, цирконий, цинк, кремний и титан. Согласно другому воплощению способа по данному изобретению покрытие стекла включает нанесение на стекло нитридного покрытия, включающего нитрид по меньшей мере одного элемента, выбранного из группы, содержащей бор, кремний и алюминий. Оксидные и нитридные материалы хорошо пригодны, например, для ALD-осаждения. Кроме того,оптическое качество оксидов и нитридов указанных воплощений изобретения является хорошим для того, чтобы не ухудшить общий внешний вид стеклянной основы, например, ввиду сильного поглощения или изменения цвета. Согласно одному воплощению данного изобретения покрытие стекла включает покрытие стекла,имеющего толщину менее 3 мм. Поскольку собственная долговечность стекла, например, прочность на изгиб, пропорциональна толщине стекла, относительный эффект, который способ согласно данному изобретению оказывает на срок службы тонкого стекла, может быть больше, чем для толстого стекла. Стекло согласно одному из воплощений данного изобретения имеет поверхностные царапины шириной на уровне стеклянной поверхности ниже 100 нм, причем покрытие расположено, по существу,конформно на внутренней части поверхностных царапин для увеличения повышения прочности стекла на изгиб. Согласно другому воплощению данного изобретения стекло получено раскрытым выше способом и изготовлено нанесением покрытия на стекло путем попеременного воздействия по меньшей мере двумя предшественниками, по одному предшественнику единовременно, для формирования покрытия попеременно повторяющимися, по существу, самоограничивающимися поверхностными реакциями между поверхностью подложки из стекла и предшественником Воплощения изобретения, описанного выше, можно использовать в любой комбинации друг с другом. Несколько воплощений могут быть объединены с образованием следующего воплощения изобретения. Способ и стекло, с которыми связано изобретение, могут включать по меньшей мере одно из воплощений изобретения, описанное выше. Подробное описание изобретения Ниже данное изобретение будет описано более подробно с примерами воплощений со ссылками на прилагаемые чертежи, на которых фиг. 1a-d схематично иллюстрируют поперечные сечения продуктов согласно определенным воплощениям данного изобретения; на фиг. 2 представлена блок-схема способа согласно одному воплощению данного изобретения. С целью упрощения номера позиций сохраняются в следующих примерах воплощений в случае повторяющихся компонентов. На фиг. 1a-d представлены серии фигур, иллюстрирующих то, как покрытие стеклянного основания 1 с помощью способа согласно одному воплощению данного изобретения увеличивает радиус кривизны на кончике 7 маленькой царапины 2 на поверхности стеклянного основания 1 и уменьшает глубину (и длину) царапины 2. На чертежах с левой стороны каждых из фиг. 1a-d представлены поперечные сечения поверхностной царапины 2. На чертежах с правой стороны каждых из фиг. 1a-d показан вид сверху (например, длина и ширина) той же самой царапины 2, проходящей вдоль поверхности стеклянной основы 1. Как видно из фигур левой стороны, способ согласно одному воплощению данного изобретения может также увеличить радиус кривизны на нижнем конце 3 царапины 2. На фиг. 1a представлена ситуация в начале процесса нанесения покрытия, а на фиг. 1d - в конце процесса нанесения покрытия. Блок-схема на фиг. 2 представляет основные стадии процесса нанесения покрытия согласно одному воплощению данного изобретения. На стадии S1 стекло (стеклянную основу 1), включающую малые поверхностные царапины 2, нагревают до температуры ниже температуры размягчения стекла. В случае, если для нанесения покрытия используется процесс ALD, для нанесения оксида или нитрида можно обычно использовать температуру 100-400 С. На стадии S2 стекло покрывают тонкими слоями, например, оксидного или нитридного материала. Слой 4-6, осажденный на стеклянной основе 1, образует химические связи с лежащей под ним стеклянной основой 1 или с нижележащим предыдущим слоем. В каждом ALD-цикле в процессе ALD получают один слой 4-6 материала. В зависимости от конкретного процесса ALD толщина одного слоя 4-6 может составлять от величин ниже одного Ангстрема до нескольких нанометров. В серии фиг. 1 а-d три слоя 4-6 осаждены на стеклянной основе 1, с увеличением радиуса кривизны на конце 7 маленькой царапины 2 в поверхности стеклянной основы 1 и уменьшением глубины (и длины) царапины 2. Слои 4-6 в представленном примере выполнены из одного и того же материала, однако отдельные слои могут также отличаться по составу. В представленном примере покрытие состоит из отдельных слоев 4-6. Стекло 1 охлаждают до комнатной температуры на стадии S3 после осуществления процесса нанесения покрытия. Пример. Покрытие плоского стекла оксидом алюминия. С целью изготовления стеклянных изделий согласно одному воплощению данного изобретения способом согласно одному воплощению данного изобретения, 50 кусочков основы 1 из боросиликатного стекла (стекла для микроскопа) были помещены в реакционную камеру реактора нанесения атомного слоя (ALD) Beneq TFS500. Размеры стеклянной основы 1 составляли 25,476,21,2 мм. Стеклянные основы 1 покрывали оксидом алюминия, подвергая основы попеременному воздействию газообразного триметилалюминия (ТМА) и водных предшественников. Для транспортировки паров предшественника в реакционную камеру из их соответствующих источников использовали, по существу, инертный газноситель. Время пульсации (экспозиции) для ТМА и воды составляло 1,2 с и 0,8 с соответственно. После каждой пульсации предшественника использовали период очистки с целью очистки реакционной зоны от этого предшественника газом-носителем для следующей пульсации (экспозиции) предшественника. Эти времена пульсации и периоды очистки были достаточно долгими, чтобы обеспечить, по существу,однородный и, по существу, конформный рост пленки посредством самоограничивающихся поверхностных реакций. Температура реакционной камеры реактора ALD составляла примерно 200 С, то есть значительно ниже температуры стеклования (размягчения) стекол микроскопа. Полная толщина выращенного покрытия из оксида алюминия составляла примерно 20 нм, оно было получено в 180 циклах роста (или циклах ALD) при преобладающих условиях процесса. Измеренная вариация толщины покрытия на одной стеклянной основе 1 составляла менее 3%. С помощью ALDпроцесса, используемого в примере, в каждом цикле ALD получали слой 4-6 толщиной примерно 1,1 . Конечное покрытие общей толщиной 20 нм, таким образом, включало 180 этих тонких слоев 4-6. Прочность на изгиб покрытых стекол была измерена изгибом с четырьмя точками. Прочность на изгиб стекол основы без покрытия была также измерена тем же методом. Результаты измерения для стекол основы без покрытия и с покрытием представлены ниже в табл. 1 и 2 соответственно. Таблица 1 Данные измерений, представленные выше, указывают на увеличение прочности на изгиб основы стекла 1 с покрытием. Этот неожиданный результат может также быть получен с другими материалами покрытия, помимо оксидно-алюминиевого покрытия, используемого в приведенном выше примере. Другие материалы покрытия могут включать, например, оксид циркония, оксид кремния, оксид цинка или оксид титана. Материал может также включить или состоять из, например, нитридов, таких как нитрид бора, кремния или алюминия. Как понятно специалисту в данной области, изобретение не ограничено примерами, описанными выше, но его воплощения можно свободно варьировать в пределах представленной формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ повышения прочности на изгиб стекла (1) с помощью покрытия, отличающийся тем, что наносят на стекло (1) попеременным повторением, по существу, самоограничивающихся поверхностных реакций путем осаждения атомного слоя оксидное покрытие, содержащее оксид по меньшей мере одного элемента, или нитридное покрытие, содержащее нитрид по меньшей мере одного элемента, тонкими слоями (4-6), каждый из которых имеет толщину менее 5 нм, причем покрытие наносят, по существу, конформно на царапины (2) на поверхности стекла, где царапины на уровне поверхности стекла (1) имеют ширину менее 300 нм, при этом покрытие увеличивает радиус кривизны на вершине (7) поверхностной царапины (2). 2. Способ по п.1, отличающийся тем, что покрытие наносят на стекло (1) попеременным воздействием на стекло (1) по меньшей мере двумя предшественниками, по одному предшественнику единовременно, для формирования покрытия попеременным повторением поверхностных реакций между поверхностью подложки из стекла (1) и предшественником. 3. Способ по любому из пп.1, 2, отличающийся тем, что покрытие на стекло (1) наносят при температуре ниже температуры размягчения стекла. 4. Способ по любому из пп.1-3, отличающийся тем, что на стекло наносят покрытие общей толщиной менее 1000 нм. 5. Способ по любому из пп.1-4, отличающийся тем, что на стекло наносят покрытие общей толщиной менее 100 нм. 6. Способ по любому из пп.1-5, отличающийся тем, что покрытие содержит оксид элемента, выбранного из группы, включающей алюминий, цирконий, цинк, кремний и титан. 7. Способ по любому из пп.1-6, отличающийся тем, что покрытие содержит нитрид элемента, выбранного из группы, включающей бор, кремний и алюминий. 8. Способ по любому из пп.1-7, отличающийся тем, что наносят покрытие на стекло (1) толщиной менее 3 мм. 9. Стекло, содержащее покрытие для повышения прочности на изгиб стекла (1), получаемое способом по п.1, в котором стекло имеет поверхностные царапины (2), имеющие ширину на уровне поверхности стекла (1) менее 300 нм, причем покрытие представляет собой оксидное покрытие, содержащее оксид по меньшей мере одного элемента, или нитридное покрытие, содержащее нитрид по меньшей мере одного элемента, где покрытие содержит тонкие слои (4-6), толщина каждого слоя составляет менее 5 нм и покрытие нанесено, по существу, конформно на поверхностные царапины (2), при этом покрытие увеличивает радиус кривизны на вершине (7) поверхностной царапины (2). 10. Стекло по п.9, отличающееся тем, что стекло имеет поверхностные царапины (2), имеющие ширину на уровне поверхности стекла (1) менее 100 нм. 11. Стекло по любому из пп.9, 10, отличающееся тем, что стекло изготовлено нанесением покрытия на стекло (1) путем попеременного воздействия по меньшей мере двумя предшественниками, по одному предшественнику единовременно, для формирования покрытия попеременно повторяющимися, по существу, самоограничивающимися поверхностными реакциями между поверхностью подложки из стекла (1) и предшественником.

МПК / Метки

МПК: C03C 17/245, B32B 17/10, C23C 16/455, C03C 17/22

Метки: прочности, содержащее, стекло, повышения, способ, покрытие, стекла, изгиб, покрытия, помощью

Код ссылки

<a href="https://eas.patents.su/7-20440-sposob-povysheniya-prochnosti-na-izgib-stekla-s-pomoshhyu-pokrytiya-i-soderzhashhee-pokrytie-steklo.html" rel="bookmark" title="База патентов Евразийского Союза">Способ повышения прочности на изгиб стекла с помощью покрытия и содержащее покрытие стекло</a>

Предыдущий патент: Ингибиторы циклинзависимых киназ

Следующий патент: Композиция из биомассы для покрытия частиц удобрения или корма для животных, способ ее получения, удобрение и корм для животных

Случайный патент: Способ десульфации компонентов топлива