Нерасслаивающаяся стальная проволока, предназначенная для армирования бортов резиновых шин, способы производства проволоки и определения знака напряжений в ее поверхностном слое

Номер патента: 13701

Опубликовано: 30.06.2010

Авторы: Андрианов Николай Викторович, Ежов Виктор Васильевич, Веденеев Александр Владимирович, Игнатенко Олег Иванович, Савенок Анатолий Николаевич, Демидов Александр Васильевич

Формула / Реферат

1. Нерасслаивающаяся стальная проволока, предназначенная для армирования бортов резиновых шин, имеющая диаметр d в диапазоне от 0,75 до 2,50 мм, прочность на разрыв выше 3100-600´d MPa, где d выражается в мм, адгезионное покрытие на основе медных сплавов с массой от 0,10 до 1,40 г на 1 кг стальной проволоки, отличающаяся тем, что на значительной части тонкого поверхностного слоя она имеет сжимающие окружные и растягивающие радиальные остаточные напряжения.

2. Стальная проволока по п.1, отличающаяся тем, что имеет по крайней мере 20 скручиваний до разрыва для проволоки длиной 100´d и/или по крайней мере 40 скручиваний до разрыва для проволоки длиной 200´d, где d - диаметр проволоки в мм.

3. Стальная проволока по п.1, отличающаяся тем, что не имеет расслоений в виде спиральной трещины под воздействием скручивающих нагрузок.

4. Стальная проволока по п.1, отличающаяся тем, что имеет ровный основной излом после разрушения под воздействием скручивающих нагрузок.

5. Стальная проволока по п.1, отличающаяся тем, что имеет относительное удлинение при разрыве по крайней мере 5%.

6. Стальная проволока по п.1, отличающаяся тем, что имеет остаточные поверхностные окружные сжимающие макронапряжения, доходящие до предельного значения упругости при сжатии.

7. Стальная проволока по п.1, отличающаяся тем, что ее поверхностный слой в значительной степени свободен от продольных растягивающих макронапряжений.

8. Стальная проволока по п.1, отличающаяся тем, что овальность ее находится в пределах 0,002-0,02´d, где d - диаметр проволоки в мм.

9. Стальная проволока по п.1, отличающаяся тем, что имеет содержание углерода от 0,73 до 0,98 мас.%.

10. Стальная проволока по п.1, отличающаяся тем, что имеет адгезионное покрытие на основе медных сплавов в виде бронзы или латуни.

11. Способ производства нерасслаивающейся стальной проволоки, используемой для армирования бортов резиновых шин, включающий вытяжку проволоки до диаметра d в диапазоне от 0,75 до 2,50 мм и прочности на разрыв выше 3100-600´d MPa, где d выражается в мм, термообработку для получения удлинения при разрыве по крайней мере 5% и нанесение адгезионного покрытия на основе медных сплавов с массой от 0,10 до 1,40 г на 1 кг стальной проволоки и дополнительную обработку проволоки, отличающийся тем, что дополнительная обработка включает упругие и малые пластические деформации проволоки под воздействием преимущественно радиально направленных к ней сил.

12. Способ по п.11, отличающийся тем, что дополнительная обработка проводится путем обкатки поверхности проволоки вращающимися роликами и/или внедрения в поверхность проволоки твердых частиц, например, при дробеструйной обработке.

13. Способ по п.11, отличающийся тем, что дополнительная обработка проводится до и/или после термообработки, а также до и/или после нанесения адгезионного покрытия.

14. Способ по п.11, отличающийся тем, что проволока дополнительно подвергается упругой и малой пластической деформации растяжения, например, при термообработке, или изгиба с растяжением.

15. Способ определения знака напряжений в поверхностном слое проволоки, основанный на определения взаимного смещения поверхностных слоев участка проволоки после удаления центральных слоев, отличающийся тем, что он предназначен для определения знака окружных и радиальных макронапряжений путем изготовления глухого центрального отверстия диаметром приблизительно в диапазоне 70-95% от диаметра проволоки и длиной порядка 5-10 мм с последующим сравнением наружного диаметра проволоки на участке с отверстием и без него.

Текст

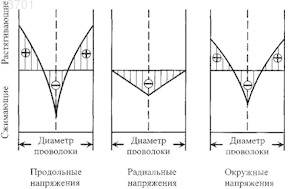

013701 Изобретение относится к метизному производству, главным образом к стальной проволоке с круглым поперечным сечением, которая используется, в частности, для армирования бортов шин пассажирского и грузового автомобильного транспорта. В настоящее время в конструировании автомобильных шин имеется тенденция к снижению их веса,в том числе и за счет бортовой части покрышек. При этом для сохранения запаса прочности необходимо использовать стальную проволоку с более высокими значениями прочности на разрыв. Однако с увеличением прочности холоднотянутой проволоки на разрыв, как правило, ухудшаются ее показатели пластичности, в частности, при испытаниях на кручение. Ухудшению показателей кручения также способствуют термические обработки проволоки на конечном диаметре - отпуск, необходимый для получения относительного удлинения, термодиффузионная обработка при латунировании и тепловое старение в процессе вулканизации автомобильной шины. К бортовой проволоке одновременно предъявляются высокие требования к разрывному усилию и к запасу пластических свойств, которые оцениваются, в частности, тестом на кручение. Известна стальная проволока с улучшенными показателями пластичности при кручении за счет повторной протяжки проволоки через волоку, обеспечивающую чисто упругую деформацию, например с обжатием менее 0,1% [1]. Недостаток известной проволоки заключается в недостаточном эффекте увеличения показателей кручения, в сложности подбора диаметра волок при ее изготовлении. В качестве прототипа принята проволока, предназначенная для армирования бортов резиновых шин, поверхность стальной проволоки в значительной степени свободна от остаточных макрорастягивающих напряжений [2]. Для снятия остаточных растягивающих напряжений в прототипе предполагается использовать пластические деформации изгиба. Недостаток прототипа заключается в малом эффекте повышения показателей пластичности при скручивании. Остаточные макронапряжения по-разному влияют на показатели скручивания проволоки в зависимости от направления. Отсутствию расслоений и повышению числа скручиваний проволоки способствуют, в основном, сжимающие напряжения, направленные по окружности вдоль периметра проволоки. В прототипе же предложен метод оценки и устройство для снятия с поверхности проволоки продольных по отношению к оси, остаточных напряжений, и почти не влияющих на окружные. Кроме того,макронапряжения разных направлений на поверхности проволоки могут иметь разный знак. Задачей, решаемой данным изобретением, является разработка стальной проволоки, предназначенной для армирования бортовой части шин, которая имеет высокую прочность на разрыв и хорошие показатели пластичности при кручении и технологии ее изготовления. Техническим результатом, достигаемым при использовании изобретения, являются высокие показатели числа скручиваний проволоки до разрушения при отсутствии расслоений. Решение поставленной задачи достигается тем, что нерасслаивающаяся стальная проволока, предназначенная для армирования бортов резиновых шин, имеет диаметр d в диапазоне от 0,75 до 2,50 мм,прочность на разрыв выше 3100-600d MPa, где d выражается в мм, адгезионное покрытие на основе медных сплавов с массой от 0,10 до 1,40 г на 1 кг стальной проволоки. По изобретению на значительной части тонкого поверхностного слоя проволока имеет сжимающие окружные и растягивающие радиальные остаточные напряжения. Стальная проволока может иметь по крайней мере 20 скручиваний до разрыва для проволоки длиной 100d и/или по крайней мере 40 скручиваний до разрыва для проволоки длиной 200d, где d - диаметр проволоки в мм. Проволока может не иметь расслоений в виде спиральной трещины под воздействием скручивающих нагрузок. Проволока может иметь имеет ровный основной излом после разрушения под воздействием скручивающих нагрузок. Относительное удлинение проволоки при разрыве может составлять по крайней мере 5%. Проволока может иметь остаточные поверхностные окружные сжимающие макронапряжения, доходящие до предельного значения упругости при сжатии. Поверхностный слой проволоки может быть в значительной степени свободен от продольных растягивающих макронапряжений. Овальность проволоки может быть в пределах 0,002-0,02d, где d - диаметр проволоки в мм. Стальная проволока может иметь в своем химическом составе содержание углерода 0,73-0,98 мас.%. Стальная проволока может иметь адгезионное покрытие на основе медных сплавов в виде бронзы или латуни. Изобретение поясняется чертежами, где на фиг. 1 стрелками показаны образцы проволоки 1 и направления продольных 2 радиальных 3 и окружных 4 остаточных макронапряжений; на фиг. 2 приведены эпюры остаточных продольных макронапряжений холоднотянутой проволоки без дополнительной обработки; на фиг. 3 - эпюры остаточных радиальных макронапряжений; на фиг. 4 эпюры окружных-1 013701 макронапряжений этой же проволоки; на фиг. 5 приведен образец ровного излома проволоки после скручиваний; на фиг. 6 - образцы ступенчатого излома и спирального расслоения проволоки; на фиг. 7 - схема напряженного состояния поверхности проволоки с микротрещиной при кручении; на фиг. 8 - эпюры остаточных продольных макронапряжений холоднотянутой проволоки после обработки в обкаточном устройстве; на фиг. 9 - эпюры остаточных радиальных макронапряжений; на фиг. 10 - эпюры окружных макронапряжений. Остаточные макронапряжения (или напряжения 1 рода) в холоднотянутой проволоке возникают изза неравномерной деформации слоев проволоки при волочении. На фиг. 1 показаны эпюры остаточных напряжений в холоднотянутой проволоке без дополнительной обработки волочением. Центральные слои проволоки находятся под действием сжимающих остаточных напряжений, которые уравновешиваются растягивающими продольными и окружными макронапряжениями в наружных слоях проволоки. При кручении проволока разрушается под действием сдвиговых деформаций или в продольном,или в поперечном направлении. На фиг. 5 приведен образец ровного излома, образующийся под действием поперечных деформаций сдвига после большого числа оборотов проволоки вокруг оси. На фиг. 6 показан ступенчатый излом и спиральное расслоение, образующееся на начальном этапе кручения проволоки в продольных, по отношению к оси проволоки, плоскостях сдвига. Наличие таких трещин или изломов свидетельствует о низкой пластичности проволоки. На фиг. 7 показан участок поверхности проволоки 1 с микротрещиной 5, продольно ориентированной по отношению к оси проволоки. Вместо микротрещины может быть поверхностный дефект проволоки, унаследованный с катанки, грубая риска, образовавшаяся при волочении, неоднородности в структуре (ферритные участки) и другие дефекты на поверхности проволоки. Известно, что поверхностные дефекты материала наиболее опасны с точки зрения преждевременного разрушения материала. Под действием внешнего крутящего момента 6 участок проволоки с микротрещиной испытывает деформации сдвига в продольном 7 и радиальном 8 направлениях, которые и способствуют росту микротрещины. Но на развитие продольной микротрещины сильно влияют остаточные растягивающие 9 и сжимающие 10 окружные макронапряжения на поверхности проволоки. Растягивающие окружные макронапряжения 9 под действием деформации кручения способствуют раскрытию микротрещины 5' и концентрации растягивающих напряжений на ее вершине. При этом создаются благоприятные условия для ее роста и образования магистральной трещины - потенциального очага расслоения или преждевременного разрушения проволоки при кручении. Присутствие на поверхности проволоки сжимающих окружных остаточных напряжений 10 подавляет развитие микротрещины 5 на поверхности, предотвращая при этом расслоение. На фиг. 8-10 показаны эпюры остаточных напряжений в холоднотянутой проволоке после обработки в обкаточном устройстве. В тонком поверхностном слое L присутствуют сжимающие продольные(фиг. 8) и окружные (фиг. 10) остаточные напряжения и растягивающие радиальные (фиг. 9) напряжения,которые уравновешивают поверхностные сжимающие напряжения. При таком распределении остаточных макронапряжений холоднотянутая проволока имеет лучшие показатели пластичности при испытаниях на кручение. Для испытаний на кручение использовались проволочные образцы длиной 100d, где d - диаметр проволоки в мм. Результаты испытаний показали, что проволока согласно изобретению имеет лучшие характеристики кручения: количество скручиваний до разрыва было выше, чем у контрольной проволоки. Число скручиваний проволоки после снятия остаточных макронапряжений составило около 25. При этом у проволоки после испытаний имелся ровный излом, который является основным (фиг. 5). Контрольная проволока, не прошедшая обработку в устройстве для снятия макронапряжений, имела число скручиваний от 5 до 15 с образованием ступенчатого основного излома и наличием участков с расслоениями в виде спиральной трещины (фиг. 6). Способ производства нерасслаивающейся стальной проволоки Задача, решаемая данным изобретением, состоит в разработке способа изготовления стальной проволоки с высокой прочностью на разрыв и хорошими показателями пластичности при кручении. Технический результат, достигаемый при использовании изобретения, состоит в увеличении показателей числа скручиваний проволоки до разрушения при отсутствии расслоений. Решение поставленной задачи обеспечивается тем, что способ производства нерасслаивающейся стальной проволоки, используемой для армирования бортов резиновых шин, включает вытяжку проволоки до диаметра d в диапазоне 0,75-2,50 мм и прочности на разрыв выше 3100-600d MPa, где d выражается в мм, термообработку для получения удлинения при разрыве по крайней мере 5% и нанесение адгезионного покрытия на основе медных сплавов с массой 0,10-1,40 г на 1 кг стальной проволоки и дополнительную обработку проволоки. По изобретению дополнительная обработка включает упругие и малые пластические деформации проволоки под воздействием преимущественно радиально направленных к ней сил. Дополнительная обработка проволоки проводится путем обкатки поверхности проволоки вращаю-2 013701 щимися роликами и/или внедрения в поверхность проволоки твердых частиц, например, при дробеструйной обработке. Дополнительная обработка проводится до и/или после термообработки, а также до и/или после нанесения адгезионного покрытия. Проволока дополнительно подвергается упругой и малой пластической деформации растяжения,например при термообработке, или изгиба с растяжением. Изобретение поясняется чертежами, где на фиг. 12 изображено обкаточное устройство для снятия остаточных напряжений в проволоке после волочения. На фиг. 13-15 приведены эпюры остаточных продольных (фиг. 13), радиальных (фиг. 14) и окружных (фиг. 15) макронапряжений холоднотянутой проволоки после обработки в обкаточном устройстве. В настоящее время установлено, что упругие и малые пластические деформации холоднотянутой проволоки под воздействием сил, направленных преимущественно в радиальном направлении, способствуют улучшению показателей пластичности при кручении малопластичной проволоки. На фиг. 12 показан пример обкаточного устройства, которое может быть использовано для создания сжимающих окружных остаточных напряжений на поверхности холоднотянутой проволоки 1. Устройство представляет собой два ролика 11 из твердого сплава с угловыми канавками, которые воздействуют на проволоку 1 круглого сечения радиальными сжимающими напряжениями. Степень остаточной деформации проволоки оценивается по увеличению овальности, оптимальная величина которой находится в диапазоне 0,2-2,0% от диаметра проволоки, например в диапазоне 0,5-1,0%. На фиг. 13-15 показаны эпюры остаточных напряжений в холоднотянутой проволоке после обработки в обкаточном устройстве. В тонком поверхностном слое L присутствуют сжимающие продольные(фиг. 13) и окружные (фиг. 15) остаточные напряжения и растягивающие радиальные (фиг. 14) напряжения, которые уравновешивают поверхностные сжимающие напряжения. При таком распределении остаточных макронапряжений холоднотянутая проволока имеет лучшие показатели пластичности при испытаниях на кручение. Сжимающие окружные макронапряжения в рамках данного изобретения, кроме обкатки роликами,можно получить другими способами, например путем дробеструйной обработки поверхности, обкаткой шариками, обработкой проволоки в рихтовальном устройстве с малым шагом роликов. Установлено, что с уменьшением размеров роликов рихтовального устройства и шага между ними возрастают доля радиальных сжимающих напряжений при рихтовке в сравнении с изгибающими и, как следствие, показатели пластичности проволоки при кручении. Дополнительную обработку проволоки с целью улучшения показателей кручения можно применять как до, так и после термообработки, до или после нанесения адгезионного металлического покрытия. Еще больший эффект повышения показателей пластичности проволоки при кручении достигается при сочетании предложенного выше способа со снятием продольных растягивающих макронапряжений с поверхности. Для этого проволоку деформируют упругими и малыми пластическими деформациями растяжения или изгиба с растяжением. Пластическую деформацию растяжением целесообразно совмещать с термообработкой, так как нагрев снижает предел текучести проволоки, облегчая процесс снятия остаточных продольных макронапряжений. Температура нагрева проволоки находится в диапазоне 380-450 С при продолжительности выдержки 1-3 с. Знак продольных макронапряжений поверхностных слоев проволоки можно определить согласно методике, описанной в прототипе. Пример. Катанка диаметром 5,5 мм с содержанием углерода 0.84% была протянута до конечного диаметра 1,60 мм. Разрывное усилие проволоки при этом составило около 4450 Н. При переработке на агрегате бронзирования часть стальной проволоки была обработана в обкаточном устройстве для создания окружных сжимающих напряжений. Устройство может быть установлено до или после кратковременного отпуска, необходимого для получения при разрыве не менее 5%. Овальность проволоки после снятия напряжений увеличилась на 0,01 мм, что составляет 0,625% ее диаметра. Уменьшение среднего диаметра проволоки за счет пластической деформации растяжения при термообработке на агрегате бронзирования составило 0,005-0,007 мм. Затем на проволоку наносилось необходимое для адгезии с резиной бронзовое покрытие. Для испытаний на кручение использовались проволочные образцы длиной 100d, где d - диаметр проволоки в мм. Результаты испытаний показали, что проволока согласно изобретению имеет лучшие характеристики кручения: количество скручиваний до разрыва было больше для проволоки согласно изобретению, чем для контрольной проволоки. Число скручиваний проволоки после снятия остаточных макронапряжений составило около 25. При этом у проволоки после испытаний имелся ровный излом,который является основным (фиг. 5). Контрольная проволока, не прошедшая обработку в устройстве для снятия макронапряжений, имела число скручиваний от 5 до 15 с образованием ступенчатого основного излома и наличием участков с расслоениями в виде спиральной трещины (фиг. 6). Способ определения знака напряжений в поверхностном слое стальной проволоки Задача, решаемая изобретением, состоит в разработке способа определения знака напряжений в по-3 013701 верхностном слое стальной проволоки, предназначенной для армирования бортовой части шин. Решение поставленной задачи обеспечивается тем, что способ определения знака напряжений в поверхностном слое проволоки основан на определения взаимного смещения поверхностных слоев участка проволоки после удаления центральных слоев. По изобретению способ предназначен для определения знака окружных и радиальных макронапряжений путем изготовления глухого центрального отверстия диаметром приблизительно в диапазоне 70-95% от диаметра проволоки и длиной порядка 5-10 мм с последующим сравнением наружного диаметра проволоки на участке с отверстием и без него. Изобретение поясняется чертежом, где на фиг. 11 показан образец проволоки 1 диаметром d с просверленным с одной стороны в торце внутренним отверстием d так, чтобы внутренний диаметр d составлял порядка 90% от d. Знак остаточных окружных и радиальных макронапряжений в поверхностном слое проволоки определяется следующим образом. Образец стальной проволоки длиной, например, от 20 до 50 мм зажимается в патроне токарного станка. Затем сверлом с твердосплавным или алмазным наконечником в центре проволоки просверливается глухое отверстие, имеющие диаметр приблизительно в диапазоне 70-95% от диаметра проволоки и длиной порядка 5-10 мм. Для испытаний предпочтительней изготавливать отверстие большего диаметра. Отверстие может быть изготовлено и иным способом, исключающим избыточный нагрев и механическое повреждение внутренней поверхности образца. Знак окружных и радиальных макронапряжений на поверхности определяется путем точного замера наружного диаметра проволоки d' на участке с внутренним отверстием в сравнении с исходным диаметром d. В случае растягивающих окружных напряжений d'd, т.е. проволока после высверливания отверстия в центре стремится к сжатию. При наличии в поверхностном слое проволоки сжимающих окружных напряжений d'd, т.е. внешние слои проволоки стремятся к увеличению диаметра, к отрыву от центральных слоев. В исходной проволоке отрыву препятствуют радиальные растягивающие напряжения на поверхности, которые и сохраняют ее монолитность. Испытание позволяет определить качественный тип остаточных макронапряжений. В рамках данного изобретения возможно использование других приемлемых методов их оценки. Пример. Катанка диаметром 5,5 мм с содержанием углерода 0.84% была протянута до конечного диаметра 1,60 мм. Разрывное усилие проволоки при этом составило около 4450 Н. Для определения знака окружных и радиальных макронапряжений отобрали ровный образец проволоки длиной около 40 мм. На токарном станке по оси образца сверлом с алмазным наконечником с одной стороны образца высверлили глухое отверстие глубиной около 10 мм и диаметром около 1,40 мм. Затем измерили внешний диаметр проволоки, среднее значение которого на участке проволоки с внутренним отверстием составило 1,607 мм, на участке без отверстия 1,602 мм. Следовательно, на поверхности исходной проволоки присутствуют сжимающие окружные остаточные макронапряжения, которые уравновешиваются радиальными растягивающими макронапряжениями. Источники информации 1. Авт. св. СССР 576132, 1975. 2. Патент ЕР 0611669, 1994 (прототип). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Нерасслаивающаяся стальная проволока, предназначенная для армирования бортов резиновых шин, имеющая диаметр d в диапазоне от 0,75 до 2,50 мм, прочность на разрыв выше 3100-600d MPa, гдеd выражается в мм, адгезионное покрытие на основе медных сплавов с массой от 0,10 до 1,40 г на 1 кг стальной проволоки, отличающаяся тем, что на значительной части тонкого поверхностного слоя она имеет сжимающие окружные и растягивающие радиальные остаточные напряжения. 2. Стальная проволока по п.1, отличающаяся тем, что имеет по крайней мере 20 скручиваний до разрыва для проволоки длиной 100d и/или по крайней мере 40 скручиваний до разрыва для проволоки длиной 200d, где d - диаметр проволоки в мм. 3. Стальная проволока по п.1, отличающаяся тем, что не имеет расслоений в виде спиральной трещины под воздействием скручивающих нагрузок. 4. Стальная проволока по п.1, отличающаяся тем, что имеет ровный основной излом после разрушения под воздействием скручивающих нагрузок. 5. Стальная проволока по п.1, отличающаяся тем, что имеет относительное удлинение при разрыве по крайней мере 5%. 6. Стальная проволока по п.1, отличающаяся тем, что имеет остаточные поверхностные окружные сжимающие макронапряжения, доходящие до предельного значения упругости при сжатии. 7. Стальная проволока по п.1, отличающаяся тем, что ее поверхностный слой в значительной степени свободен от продольных растягивающих макронапряжений. 8. Стальная проволока по п.1, отличающаяся тем, что овальность ее находится в пределах 0,0020,02d, где d - диаметр проволоки в мм.-4 013701 9. Стальная проволока по п.1, отличающаяся тем, что имеет содержание углерода от 0,73 до 0,98 мас.%. 10. Стальная проволока по п.1, отличающаяся тем, что имеет адгезионное покрытие на основе медных сплавов в виде бронзы или латуни. 11. Способ производства нерасслаивающейся стальной проволоки, используемой для армирования бортов резиновых шин, включающий вытяжку проволоки до диаметра d в диапазоне от 0,75 до 2,50 мм и прочности на разрыв выше 3100-600d MPa, где d выражается в мм, термообработку для получения удлинения при разрыве по крайней мере 5% и нанесение адгезионного покрытия на основе медных сплавов с массой от 0,10 до 1,40 г на 1 кг стальной проволоки и дополнительную обработку проволоки, отличающийся тем, что дополнительная обработка включает упругие и малые пластические деформации проволоки под воздействием преимущественно радиально направленных к ней сил. 12. Способ по п.11, отличающийся тем, что дополнительная обработка проводится путем обкатки поверхности проволоки вращающимися роликами и/или внедрения в поверхность проволоки твердых частиц, например, при дробеструйной обработке. 13. Способ по п.11, отличающийся тем, что дополнительная обработка проводится до и/или после термообработки, а также до и/или после нанесения адгезионного покрытия. 14. Способ по п.11, отличающийся тем, что проволока дополнительно подвергается упругой и малой пластической деформации растяжения, например при термообработке, или изгиба с растяжением. 15. Способ определения знака напряжений в поверхностном слое проволоки, основанный на определения взаимного смещения поверхностных слоев участка проволоки после удаления центральных слоев, отличающийся тем, что он предназначен для определения знака окружных и радиальных макронапряжений путем изготовления глухого центрального отверстия диаметром приблизительно в диапазоне 70-95% от диаметра проволоки и длиной порядка 5-10 мм с последующим сравнением наружного диаметра проволоки на участке с отверстием и без него.

МПК / Метки

МПК: B21C 1/00

Метки: армирования, нерасслаивающаяся, слое, знака, предназначенная, производства, шин, напряжений, резиновых, определения, проволока, проволоки, поверхностном, бортов, способы, стальная

Код ссылки

<a href="https://eas.patents.su/8-13701-nerasslaivayushhayasya-stalnaya-provoloka-prednaznachennaya-dlya-armirovaniya-bortov-rezinovyh-shin-sposoby-proizvodstva-provoloki-i-opredeleniya-znaka-napryazhenijj-v-ee-poverhnos.html" rel="bookmark" title="База патентов Евразийского Союза">Нерасслаивающаяся стальная проволока, предназначенная для армирования бортов резиновых шин, способы производства проволоки и определения знака напряжений в ее поверхностном слое</a>

Предыдущий патент: Способ выщелачивания сульфидных минералов

Следующий патент: Способ и устройство для нанесения текучего материала на поверхность

Случайный патент: Новые полиморфные формы оланзапина гидрохлорида