Способ получения серосодержащих аммонийфосфатных удобрений и их применение

Формула / Реферат

1. Способ производства серосодержащих удобрений, включающий следующие стадии:

(a) жидкую фазу, содержащую элементарную серу, вводят в контакт с аммиаком, фосфорной кислотой и водой в реакторном устройстве, в результате чего образуется аммонийфосфатная смесь;

(b) вводят полученную на стадии (а) смесь в гранулирующее устройство для получения гранул,

отличающийся тем, что элементарная сера вводится в реакторное устройство одновременно с другими реагентами.

2. Способ по п.1, в котором гранулы, полученные на стадии (b), сушат в сушильном устройстве.

3. Способ по п.1 или 2, в котором реакторным устройством на стадии (а) является поперечно-трубчатое реакторное устройство или устройство для предварительной нейтрализации.

4. Способ по любому из пп.1-3, в котором элементарную серу вводят в виде взвеси частиц серы в воде, где размер частиц серы преимущественно составляет от примерно 0,5 до примерно 150 мкм и более предпочтительно от примерно 1,0 до примерно 100 мкм.

5. Способ по любому из пп.1-4, в котором элементарную серу вводят в виде расплавленной серы, причем температуру смеси преимущественно поддерживают выше 113шС.

6. Способ по любому из пп.1-5, в котором аммиаком является безводный газообразный аммиак или концентрированный раствор аммиака в воде.

7. Способ по любому из пп.1-6, в котором к некондиционной мелочи добавляют калиевую соль и/или другие питательные вещества для растений.

8. Способ по любому из пп.1-7, в котором элементарной серой является биологически производимая элементарная сера.

Текст

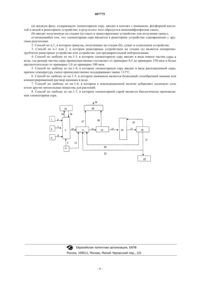

007775 Область техники, к которой относится изобретение Изобретение относится к способу получения серосодержащих аммонийфосфатных удобрений. Изобретение относится также к серосодержащим удобрениям аммонийфосфатного типа, таким как серосодержащий диаммонийфосфат (S-DAP), серосодержащий мономмонийфосфат (S-MAP) или серосодержащие азот-фосфористо-калиевые (S-NPK) соединения на основе фосфата аммония. Изобретение относится также к применению названных серосодержащих удобрений, в частности,для выращивания сельскохозяйственных продуктов на обедненной серой почве. Изобретение относится также к сельскохозяйственным продуктам, выращенным на почве, в частности на почве с недостатком серы, которая была предварительно обработана серосодержащими соединениями настоящего изобретения. Уровень техники В прошлом производству серосодержащих удобрений уделялся огромный объем работы. Растущий в мире спрос на серосодержащие удобрения начался с открытия того, что в некоторых случаях низкие урожаи могут быть обусловлены недостатком в почве серы. Примером вида, которому требуются большие количества серы, является рапс. Рапс является важной товарной культурой в канадской провинции Альберта и требует на любой стадии роста больших количеств серы. Недостаток серы может привести к серьезному снижению урожая. Процессы производства серосодержащих удобрений аммонийфосфатного типа часто включают использование или введение сульфатов (см., например, US 4377406 или US 4762546). Недостатком сульфатов является то, что они очень подвижны в почве и могут выщелачиваться. В отличие от сульфатов, элементарная сера из почвы не выщелачивается. По этой причине выгоднее, чтобы сера присутствовала в виде элементарной серы. Кроме того, элементарная сера в удобрениях обладает и дополнительными преимуществами: элементарная сера действует на некоторые микроорганизмы как фунгицид, на некоторых вредителей почвы и растений как пестицид, способствует разложению остатков растений, улучшает усвоение фосфора и азота и понижает рН щелочных и известковых почв. Таким образом, целесообразно вводить серу в серосодержащие удобрения в виде элементарной серы. В технике известны способы получения серосодержащих удобрений, в которых использована элементарная сера. Большая часть способов предусматривает введение в удобрение расплавленной серы. В US 5653782 описан способ получения серосодержащих удобрений, в котором содержащий частицы удобрения субстрат нагревают до температуры выше точки плавления серы и смешивают с серой. Согласно US 5653782 сера плавится за счет тепла, которое отдают предварительно нагретые частицы удобрения, в результате чего на частицах удобрения образуется гомогенное покрытие. В US 3333939 описывается покрытие из аммонийфосфатных гранул с плавленой серой. Покрытие наносится на гранулы на отдельной установке для нанесения покрытий, куда подается сера, в результате контактирования гранул с расплавленной серой или с раствором полисульфида аммония. Покрытые гранулы после этого сушат. В US 3333939 приводится альтернативный способ получения частиц серосодержащего удобрения, в котором частицы пересыпают серой. В этом способе происходит реакция аммиака с фосфорной кислотой с образованием фосфата аммония. Образовавшийся фосфат аммония подают в гранулятор, где он смешивается с мочевиной и сухой серой. Полученные при этом гранулы сушат в сушилке. Недостатком первого способа US 3333939 является то, что покрытие препятствует равномерному распределению сульфата аммония и серы в почве. Недостатком второго способа является то, что он включает работу с твердой серой. Работа с твердой серой и ее размол являются весьма опасными из-за пыли и опасности взрывов. Как отмечается в обзоре Н.Р. Rothbaum et al. (New Zealand Journal of Science,1980, том 23, 377), взрывоопасность во всех случаях обусловлена легковоспламеняющейся серной пылью. Таким образом, для обеспечения безопасности процесса необходима более сложная схема процесса. В US 5571303 раскрывается способ производства удобрений, в котором вначале осуществляется взаимодействие аммиака, воды и фосфорной кислоты с образованием фосфата аммония, после чего смесь фосфата аммония с водой смешивают с расплавленной серой. Полученную таким образом смесь выдерживают при температуре 120-150 С до образования гранул. Недостатком такого способа является то, что из-за предварительного образования фосфата аммония либо требуется большое количество воды для поддержания соли в растворенном состоянии, либо, если используются относительно небольшие количества воды, образуется твердый фосфат аммония. Присутствие твердого фосфата аммония может помешать равномерному распределению серы по гранулам. Поскольку проблемы, связанные с производством удобрений серосодержащего амонийфосфатного типа, остаются, сохраняется потребность в способе производства таких удобрений, который бы уменьшил или устранил названные проблемы. В настоящей работе было обнаружено, что способ производства серосодержащих удобрений, в котором серу вводят в жидкой фазе, содержащей элементарную серу, обладает преимуществами по сравнению с известными в технике способами, как с точки зрения безопасности, так и с точки зрения управляемости процесса. Способ согласно изобретению создает возможность производства удобрений с равномерным распределением серы в готовом удобрении, способствуя тем самым превращению его в почве в пригодную-1 007775 для растений форму, а именно в сульфаты. Таким образом, создается возможность для того, чтобы удобрение выделяло сульфаты для предполагаемой культуры более надежным и соответствующим поставленной цели путем. Раскрытие сущности изобретения Изобретение предлагает, таким образом, способ производства серосодержащих удобрений, включающий стадии:(a) смешения аммиака, фосфорной кислоты и воды в реакторном устройстве, в результате чего образуется аммонийфосфатная смесь;(b) введения полученной на стадии (а) смеси в гранулирующее устройство для получения гранул,в котором жидкую фазу, содержащую элементарную серу, вводят в контакт с аммиаком, фосфорной кислотой и водой в реакторном устройстве на стадии (а) или вводят в гранулирующее устройство на стадии (b). На стадии (а) способа согласно изобретению осуществляется контакт аммиака, фосфорной кислоты и воды в реакторном устройстве, в результате чего образуется аммонийфосфатная смесь. Фосфорную кислоту обычно получают взаимодействием серной кислоты с фосфатом или используют фосфорную кислоту, имеющуюся в продаже. Подходящими фосфорными кислотами являются, например, ортофосфорная кислота, пирофосфорная кислота или их смеси. Чтобы избежать введения избытка технологической воды, аммиак вводят преимущественно в виде концентрированного водного раствора или безводного газообразного аммиака. Преимуществом смеси, содержащей минимальное количество воды, является то, что любое дополнительное количество воды, вводимое в процесс получения удобрения, должно перерабатываться в процессе и удаляться на более поздней стадии. Таким образом, какое-либо дополнительное количество воды, вводимое в процессы производства удобрения, делает процесс более сложным. Предпочтительно, чтобы содержание воды в аммонийфосфатной смеси было как можно более низким,предпочтительно от примерно 10 до 20% от общего веса смеси, более предпочтительно от 12 до 15% от общего веса смеси. Количества аммиака и фосфорной кислоты подбирают так, чтобы они позволили получать целевые продукты. При производстве S-MAP мольное отношение аммиака и фосфорной кислоты обычно поддерживается в пределах значений приблизительно от 0,5 до 1,0, при производстве S-DAP мольное отношение аммиака и фосфорной кислоты обычно поддерживается в пределах значений приблизительно от 1,2 до 2,0, и при производстве S-NPK мольное отношение аммиака и фосфорной кислоты обычно поддерживается в пределах значений приблизительно от 0,7 до 1,7. Предпочтительные значения мольных отношений аммиак/фосфорная кислота составляют приблизительно 0,6-0,8 при производстве S-MAP,1,3-1,8 при производстве S-DAP и приблизительно 1,0-1,5 в случае S-NPK. Более предпочтительные значения - около 0,7 для S-MAP, около 1,5 для SDAP и около 1,3 для S-NPK. Как правило, смешение производится при атмосферном давлении и температурe от примерно 100 до примерно 130 С. Для регулирования температуры предпочтительно добавлять в реакторное устройство воду или серную кислоту. Воду обычно добавляют, когда требуется понизить температуру, а серную кислоту добавляют, когда необходимо повышение температуры. В одном из воплощений способа согласно изобретению жидкую фазу, включающую элементарную серу, вводят в контакт с аммиаком, фосфорной кислотой и водой в реакторном устройстве на стадии (а). В одном из предпочтительных воплощений взвесь аммиака, фосфорной кислоты, воды и диспергированной серы перемешивают в реакторном устройстве, получая аммонийфосфатную смесь, которую затем вводят в гранулирующее устройство, получая в результате этого гранулы. В другом воплощении способа согласно изобретению аммиак, фосфорную кислоту и воду смешивают в реакторном устройстве, получая аммонийфосфатную смесь, которую затем вводят в гранулирующее устройство, получая гранулы, в то время как жидкую фазу, содержащую элементарную серу, также вводят в гранулирующее устройство на стадии (b). В одном из предпочтительных способов согласно изобретению элементарную серу вводят в реакторное устройство на стадии (а) практически одновременно с другими реагирующими веществами. Было установлено, что предел прочности на раздавливание гранул может быть повышен, если добавлять серу в реакторное устройство на стадии (а). В одном из предпочтительных способов элементарную серу вводят в виде взвеси воды и частиц серы. Обычно частицы серы диспергируют или суспендируют во взвеси. Предпочтительно, чтобы частицы имели размер в пределах от примерно 0,5 до примерно 150 мкм, предпочтительно от примерно 1,0 до примерно 100 мкм. Чтобы избежать удаления воды на более поздней стадии процесса, содержание воды в серной взвеси обычно поддерживают на минимально низком уровне, предпочтительно от примерно 10 до 40% от общего веса смеси и более предпочтительно от 15 до 30% от общего веса взвеси. В том случае,когда частицы серы суспендированы во взвеси, серную взвесь перед вводом в производственный процесс преимущественно перемешивают или смешивают в подходящем устройстве до образования гомогенной взвеси. В одном из предпочтительных воплощений серная взвесь содержит частицы серы, которые диспергированы в воде. Этот тип взвеси, который далее будет называться диспергированной или эмульгированной серной взвесью, содержит частицы серы, диспергированные в воде, преимущественно дисперги-2 007775 рованные в воде частицы серы микронного размера. Предпочтительно поддерживать частицы серы в диспергированном виде путем добавления подходящего эмульгатора. В технике известны подходящие эмульгаторы, и выбор их не является принципиальным для изобретения. Преимущество использования диспергированных частиц серы состоит в сведении к минимуму оседания частиц серы, благодаря чему сера распределяется в воде более равномерно. В результате этого уменьшается необходимость перемешивания или смешения серной взвеси перед ее введением в реакторное устройство. Обычно взвесь вводят путем закачки взвеси в реакторное устройство из емкости для серной взвеси. Еще в одном из предпочтительных способов согласно изобретению элементарную серу вводят в реакторное устройство на стадии (а) в виде расплавленной серы. Расплавленная сера может быть получена из твердой серы путем плавления ее в подходящем плавильном устройстве, например в трубчатом расплавителе. Использование расплавленной серы выгодно в том случае, когда серу получают из какого-либо промышленного процесса в расплавленном состоянии. Способы удаления нежелательных сернистых компонентов из природного газа обычно приводят к получению серы в расплавленном состоянии, и использование этой расплавленной серы непосредственно в процессе производства удобрения согласно изобретению устраняет при получении серной взвеси необходимость в дополнительных стадиях, таких как сушка и размол серы. Дополнительным преимуществом использования расплавленной серы является то, что в процесс производства удобрения не вводится дополнительных количеств воды. При добавлении элементарной серы в расплавленном состоянии температуру серосодержащей смеси преимущественно поддерживают выше точки плавления серы, предпочтительно в пределах температур от 115 до 121 С. В особо предпочтительном способе согласно изобретению используется биологически производимая элементарная сера. Под биологически производимой элементарной серой в данном случае подразумевается сера, получаемая в процессе, в котором серосодержащие компоненты, такие как сульфиды илиH2S, превращают в элементарную серу путем биологической конверсии. Биологическую конверсию можно успешно проводить с использованием сульфидокисляющих бактерий. Сульфидокисляющие бактерии можно, например, выбрать из известных автотропных аэробных культур из рода Thiobacillus иThiomicrospira. Примером подходящего процесса биологической конверсии для получения биологически производимой элементарной серы, которая была бы подходящей для процесса согласно изобретению,является процесс удаления сернистых соединений из газов, в котором газ промывают жидкостью, а промывную жидкость подвергают действию сульфидокисляющих бактерий, как описано в WO 92/10270. Биологически производимая элементарная сера имеет гидрофильную природу, что делает ее особенно пригодной для применения в сельском хозяйстве в качестве удобрения благодаря относительной легкости, с которой биологически производимая сера впитывается в почву. Дополнительным преимуществом биологически производимой элементарной серы является обусловленное гидрофильной природой серы значительное уменьшение или даже устранение загрязнения или забивки оборудования. Реакторное устройство, используемое на стадии (а), представляет собой любое устройство, в котором происходит взаимодействие аммиака, фосфорной кислоты и воды с образованием аммонийфосфатной смеси, например поперечно-трубчатый реактор или устройство для предварительной нейтрализации. Устройство для предварительной нейтрализации включает корпус реактора, оборудованный перемешивающим устройством и соответствующими вводным и выводным устройствами. В одном из предпочтительных воплощений содержащую элементарную серу жидкую фазу вводят на стадии (а) и используют устройство для предварительной нейтрализации. В устройстве для предварительной нейтрализации исходные компоненты смешивают с использованием перемешивающего устройства, вводя обычно аммиак в виде газообразного аммиака. Преимущество использования устройства для предварительной нейтрализации, когда элементарная сера вводится на стадии (а), состоит в возможности использования большего количества серы без возникновения эксплуатационных проблем типа забивки, что, скорее всего, является следствием более эффективного смешения. Другим преимуществом использования устройства для предварительной нейтрализации на стадии (а) является то, что образующиеся серусодержащие гранулы, получаемые на стадии (b), являются более прочными, что проявляется в их более высоком пределе прочности на раздавливание, даже в случае повышенных количеств серы в грануле. В поперечно-трубчатом реакторе жидкую фазу, содержащую элементарную серу, воду и фосфорную кислоту одновременно подают в трубчатый реактор, через который пропускают реагирующие вещества. После стадии (а) получают смесь, содержащую фосфат аммония, воду и, возможно, элементарную серу. На стадии (b) процесса согласно изобретению эту смесь вводят в гранулирующее устройство с целью получения гранул. В одном из предпочтительных воплощений аммиак, фосфорную кислоту и воду смешивают в реакторном устройстве, в результате чего образуется аммонийфосфатная смесь, которую затем вводят в гранулирующее устройство для получения гранул, в то время как содержащую элементарную серу взвесь также вводят в гранулирующее устройство на стадии (b). В одном из предпочтительных способов элементарную серу вводят в гранулирующее устройство в виде взвеси воды и частиц серы, включающей, как описано выше, суспендированную серу или диспергированную серу.-3 007775 В одном из особо предпочтительных способов согласно изобретению элементарную серу вводят в гранулирующее устройство в виде взвеси воды и биологически произведенных частиц элементарной серы, включающей, как описано выше, суспендированную серу или диспергированную серу. Упоминаемым в заявке гранулятором является устройство для образования гранул или таблеток готового удобрения. Широко используемые грануляторы описаны в руководстве Perry's Chemical Engineers'Handbook, глава 20 (1997). Предпочтительными грануляторами являются барабанные грануляторы или чашечные грануляторы. Обычно смесь закачивают и распределяют по катящемуся слою материала в барабанном грануляторе. В грануляторе формируются гранулы. Упоминаемые в заявке гранулы представляют собой дискретные частицы, включающие фосфат аммония и элементарную серу. В некоторых случаях для завершения аммонизации аммонийфосфатной смеси в гранулятор может вводиться аммиак. В случае необходимости регулирования температуры процесса гранулирования в гранулятор могут также подаваться вода и водяной пар. В некоторых случаях в гранулирующее устройство могут быть добавлены дополнительные количества аммиака и/или рециркулирующих частиц удобрения. С рециркулирующими частицами удобрения вносятся агенты гранулирования и зарождения кристаллов. Эти частицы получают из готового удобрения. Целесообразно, чтобы они имели малые размеры (так называемая некондиционная мелочь). Рециркуляция мелочи описана также в US 3333939. Для адаптирования готового удобрения к его предполагаемому целевому использованию к нему во время производственного процесса могут быть добавлены и другие ингредиенты. Примерами этого являются питательные микроэлементы для растений, такие как бор, калий, натрий, цинк, марганец, железо,медь, молибден, кобальт, кальций, магний и их сочетания. Эти питательные элементы могут вводиться в виде элементов или в виде солей, например в виде сульфатов, нитратов или галогенидов. В этом случае получают гранулы, обогащенные питательными веществами для растений. Количество питательных микроэлементов для растений зависит от требуемого типа удобрения и обычно находится в пределах от 0,1 до 5% от общего веса гранул. Серосодержащие аммонийфосфатные гранулы, получаемые на стадии гранулирования, могут быть высушены в сушильном устройстве. В одном из предпочтительных воплощений гранулы сушат в сушильном устройстве на воздухе, что устраняет необходимость в дополнительном сушильном оборудовании. Альтернативным образом, используют сушильные устройства, в которых подвод тепла для сушки осуществляется путем прямого контакта между влажным твердым материалом и горячими газами, делая,таким образом, стадию сушки более быстрой. Как правило, сушильным устройством является роторная сушилка. В одном из предпочтительных способов согласно изобретению для достижения более равномерного распределения размера гранулы классифицируют по размеру в сортирующем устройстве. Обычно гранулы избыточного размера дробят и возвращают в сортирующее устройство в качестве так называемой некондиционной мелочи. Предпочтительные пределы размера гранул составляют от примерно 1,5 до 5,0 мм и более предпочтительно от примерно 2 до 4 мм, выраженные в виде среднего диаметра гранул. Использование гранул в названных пределах повышает вероятность более равномерного распределения ингредиентов удобрения в почве после введения гранул в почву. Предпочтительно, чтобы контроль параметров процесса в реакторном устройстве и в гранулирующем устройстве осуществлялся в зависимости от целевых продуктов. В типичном производственном процессе согласно изобретению получают гранулы серoсодержащих моноаммонийфосфатных, серосодержащих диаммонийфосфатных или серoсодержащих NPK (азотфосфористо-калиевых) удобрений, возможно обогащенных питательными веществами для растений. Сера в серoсодержащих гранулах удобрений согласно изобретению может быть как инкорпорирована в гранулы удобрений, так и распределена на гранулах, или же сера может быть как инкорпорирована в гранулы удобрений и одновременно распределена на гранулах. Содержание элементарной серы в этих гранулах удобрений обычно составляет до 25% от общего веса удобрения, преимущественно от 2 до 18% и более предпочтительно от 5 до 15%. Содержание элементарной серы свыше 25% обычно приводит к менее равномерному распределению серы на гранулах и внутри гранул. Кроме того, с повышением содержания элементарной серы снижается предел прочности на раздавливание. Наиболее равномерное распределение серы на гранулах и внутри гранул имеет место при содержании элементарной серы от 5 до 15% от общего веса гранул удобрения. Далее изобретение иллюстрируется с помощью схемы на прилагаемой фигуре. На фигуре изображена типичная технологическая схема процесса согласно изобретению, где элементарная сера вводится на стадии (а). Фосфорную кислоту направляют из резервуара (1) по линии (2) к реактору (3). Газообразный аммиак направляют из резервуара (4) по линии (5) к реактору (3). Воду направляют из резервуара (6) по линии(7) к реактору (3). Серу направляют из резервуара (8) по линии (9) к реактору (3). В реакторе (3) безводный аммиак и фосфорная кислота реагируют с образованием серосодержащей аммонийфосфатной смеси. Эту смесь перекачивают по линии (10) к барабанному гранулятору (11), где смесь вводится поверх катящегося слоя материала удобрения. Газообразный аммиак направляют из ре-4 007775 зервуара (4) по линии (12) в барабанный гранулятор для повышения мольного отношения до приблизительно 1,8 или 1,0 при производстве S-DAP или S-MAP, соответственно. В грануляторе (11) формируются влажные серосодержащие аммонийфосфатные гранулы. Влажные гранулы направляют по линии (13) к барабанному гранулятору (14). В роторной сушилке (14) производится сушка гранул. Высушенные гранулы направляют по линии (15) к сортирующему устройству (16). В сортирующем устройстве гранулы, которые слишком велики или слишком малы по отношению к заданному размеру гранул, удаляют из потока гранул. Гранулы с размером больше заданного направляют по линии (17) к дробилке (18), где осуществляется дробление гранул. Раздробленные гранулы возвращают по линии (19) к сортирующему устройству. Гранулы с размером меньше заданного возвращают по линии (20) к гранулятору. Гранулы с размером от 2,0 до 4,0 мм направляют по линии (21) к холодильнику (22), где осуществляется охлаждение гранул. Часть гранул с размером в пределах от 2,0 до 4,0 мм возвращают по линии (23) к барабанному гранулятору для облегчения контроля процесса гранулирования. Аммиак и пары воды, выходящие из реактора (3), направляют по линии (24) к устройству для влажной очистки (25), где они промываются фосфорной кислотой. Промывочную жидкость, содержащую фосфат аммония, возвращают по линии (26) к реактору (3). Воздух и пыль, собранные около барабанного гранулятора, выпускного подъемника сушилки и барабанного генератора, направляют по линиям (27) и (28) к подходящему имеющемуся в продаже влажному скрубберу (29), где воздух и пыль подвергаются обработке и затем по линии (30) выбрасываются в атмосферу. Далее изобретение иллюстрируется с помощью следующих не ограничивающих изобретение примеров. Пример 1 (сравнительный). Гранулы DAP без добавленной серы получены с использованием процесса в соответствии со схемой на прилагаемой фигуре, но без добавления серы из резервуара (8). В качестве реактора (3) был использован реактор предварительной нейтрализации. Реакционную смесь в реакторе предварительной нейтрализации поддерживали при 115 С и мольном отношении NH3/H3PO4, равном 1,42. Химический анализ образующихся гранул показал 19,0% N, 50,5% Р 2 О 5 и 0,9% сульфатной серы (выражено в % от общего веса). Средний предел прочности на раздавливание гранул, т.е. минимальная сила, требуемая для раздавливания отдельной гранулы, был равен 4,7 кг/гранула. Пример 2 (согласно изобретению). Гранулы DAP с добавленной серой получены с использованием процесса в соответствии со схемой на прилагаемой фигуре. В качестве реактора был использован реактор предварительной нейтрализации. Реакционную смесь в реакторе предварительной нейтрализации поддерживали при 117 С и мольном отношении NH3/H3PO4, равном 1,44. Химический анализ образующихся гранул показал 15,7% N, 41,8% Р 2 О 5, 0,6% сульфатной серы и 17,6% элементарной серы (выражено в % от общего веса). Для оценки равномерности распределения серы в гранулах удобрения был проведен анализ с помощью сканирующей электронной микроскопии (СЭМ). СЭМ-анализ гранул и раздавленных гранул показал, что сера была распределена как по поверхности гранул, так и внутри гранул. Средний предел прочности на раздавливание гранул был равен 4,3 кг/гранула. Пример 3 (сравнительный). Гранулы MAP без добавленной серы получены с использованием процесса в соответствии со схемой на прилагаемой фигуре, но без добавления серы из резервуара (8). В качестве реактора (3) был использован поперечно-трубчатый реактор. Реакционную смесь в поперечно-трубчатом реакторе поддерживали при 120-126 С и мольном отношении NH3/H3PO4, равном 0,67. Химический анализ образующихся гранул показал 11,3% N, 56,0% Р 2 О 5 и 1,0% сульфатной серы (выражено в % от общего веса). Средний предел прочности на раздавливание гранул был равен 4,8 кг/гранула. Пример 4 (согласно изобретению). Гранулы MAP с добавленной серой получены с использованием процесса в соответствии со схемой на прилагаемой фигуре. В качестве реактора был использован поперечно-трубчатый реактор. Серу добавляли в виде эмульгированной серы. Эмульгированную серу перемешивали в контейнере и затем непосредственно из контейнера направляли в питающий резервуар для серы (8). Реакционную смесь в поперечно-трубчатом реакторе поддерживали при приблизительно 122 С и мольном отношенииNH3/H3PO4, равном 0,69. Химический анализ образующихся гранул показал 10,3% N, 50,3% Р 2 О 5, 0,7% сульфатной серы и 11,0% элементарной серы (выражено в % от общего веса). Для оценки равномерности распределения серы в гранулах удобрения был проведен анализ с помощью сканирующей электронной микроскопии (СЭМ). СЭМ-анализ гранул и раздавленных гранул показал, что сера была распределена как по поверхности гранул, так и по внутренней части гранул. Средний предел прочности на раздавливание гранул был равен 4,2 кг/гранула. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства серосодержащих удобрений, включающий следующие стадии:(a) жидкую фазу, содержащую элементарную серу, вводят в контакт с аммиаком, фосфорной кислотой и водой в реакторном устройстве, в результате чего образуется аммонийфосфатная смесь;(b) вводят полученную на стадии (а) смесь в гранулирующее устройство для получения гранул,отличающийся тем, что элементарная сера вводится в реакторное устройство одновременно с другими реагентами. 2. Способ по п.1, в котором гранулы, полученные на стадии (b), сушат в сушильном устройстве. 3. Способ по п.1 или 2, в котором реакторным устройством на стадии (а) является поперечнотрубчатое реакторное устройство или устройство для предварительной нейтрализации. 4. Способ по любому из пп.1-3, в котором элементарную серу вводят в виде взвеси частиц серы в воде, где размер частиц серы преимущественно составляет от примерно 0,5 до примерно 150 мкм и более предпочтительно от примерно 1,0 до примерно 100 мкм. 5. Способ по любому из пп.1-4, в котором элементарную серу вводят в виде расплавленной серы,причем температуру смеси преимущественно поддерживают выше 113 С. 6. Способ по любому из пп.1-5, в котором аммиаком является безводный газообразный аммиак или концентрированный раствор аммиака в воде. 7. Способ по любому из пп.1-6, в котором к некондиционной мелочи добавляют калиевую соль и/или другие питательные вещества для растений. 8. Способ по любому из пп.1-7, в котором элементарной серой является биологически производимая элементарная сера.

МПК / Метки

Метки: применение, серосодержащих, получения, аммонийфосфатных, удобрений, способ

Код ссылки

<a href="https://eas.patents.su/7-7775-sposob-polucheniya-serosoderzhashhih-ammonijjfosfatnyh-udobrenijj-i-ih-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения серосодержащих аммонийфосфатных удобрений и их применение</a>

Следующий патент: Способ и устройство для преобразования контента

Случайный патент: Дверь для стиральной машины или сушильного барабана