Композиция порошкообразного сверхвысокомолекулярного полиэтилена

Номер патента: 21109

Опубликовано: 30.04.2015

Авторы: Ван Бек Димфна Йоханна Мариа, Де Вос Рулоф Франсискус Герардус Мариа

Формула / Реферат

1. Композиция порошкообразного сверхвысокомолекулярного полиэтилена, содержащая осажденную магниевую соль карбоновой кислоты.

2. Композиция по п.1, где карбоновой кислотой является насыщенная карбоновая кислота, содержащая от 1 до 40 атомов углерода.

3. Композиция по любому одному из пп.1, 2, где осажденная магниевая соль карбоновой кислоты представляет собой осажденный стеарат магния.

4. Способ получения композиции порошкообразного сверхвысокомолекулярного полиэтилена, отличающийся тем, что к исходному сверхвысокомолекулярному порошкообразному полиэтилену добавляют маточную пыль, содержащую исходный сверхвысокомолекулярный порошкообразный полиэтилен и осажденную магниевую соль карбоновой кислоты.

5. Способ по п.4, отличающийся тем, что осажденная магниевая соль карбоновой кислоты представляет собой осажденный стеарат магния.

6. Способ по любому одному из пп.4, 5, отличающийся тем, что маточную пыль добавляют к сверхвысокомолекулярному полиэтилену в смесительном оборудовании непрерывного действия.

7. Применение композиции порошкообразного сверхвысокомолекулярного полиэтилена по любому одному из пп.1-3 или полученному способом по любому из пп.4-6 для производства прутков, труб, брусков, профилей и листов.

Текст

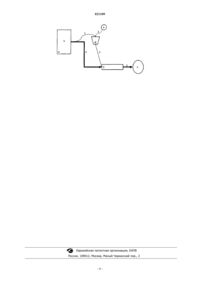

КОМПОЗИЦИЯ ПОРОШКООБРАЗНОГО СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА Изобретение относится к композиции порошкообразного сверхвысокомолекулярного полиэтилена,содержащей осажденную магниевую соль карбоновой кислоты. Способ добавления осажденной магниевой соли карбоновой кислоты к сверхвысокомолекулярному полиэтилену реализуют в результате добавления к первичному сверхвысокомолекулярному полиэтилену маточной пыли,содержащей первичный сверхвысокомолекулярный полиэтилен и осажденную магниевую соль карбоновой кислоты. Осажденная магниевая соль карбоновой кислоты в результате приводит к получению улучшенных коррозионных характеристик и улучшенных характеристик окраски. Кроме того, данная добавка оказывает положительное воздействие на характеристики легкой сыпучести порошка. Де Вос Рулоф Франсискус Герардус Мариа, Ван Бек Димфна Йоханна Мариа (NL) Воль О.И. (RU)(71)(73) Заявитель и патентовладелец: САУДИ БЕЙСИК ИНДАСТРИЗ КОРПОРЕЙШН (SA) Настоящее изобретение относится к композиции порошкообразного сверхвысокомолекулярного полиэтилена. Из уровня техники известно каталитическое получение полиэтилена. Одним специальным классом полиэтилена является сверхвысокомолекулярный полиэтилен (СВМПЭ), имеющий очень высокую среднюю молекулярную массу в диапазоне от приблизительно 1000000 до значительно более чем 10000000 г/моль, в то время как полиэтилен высокой плотности (ПЭВП) обычно имеет молярную массу в диапазоне приблизительно от 50000 до 300000 г/моль. Синтез полимера для получения полиэтилена СВМПЭ описывается, например, в публикации Journal of Macromolecular Science Part С Polymer Reviews (vol. C42,No 3, pp. 355-371, 2002; Ultra high molecular weight polyethylene by Kelly). Более высокая молекулярная масса придает полиэтилену СВМПЭ уникальную комбинацию характеристик, делающую его подходящим для использования в тех областях применения, в которых более низкомолекулярные марки не срабатывают. Очень высокая молекулярная масса в результате приводит к получению превосходных свойств, например, очень высокой абразивостойкости, высокой химической стойкости, очень высокой ударной вязкости и низкого динамического коэффициента трения. Вследствие очень высокой молекулярной массы, плохой сыпучести порошкообразного полиэтилена СВМПЭ и вследствие чрезвычайно высокой вязкости расплава используют специализированные способы переработки, подобные прямому прессованию и плунжерному экструдированию. Полиэтилен СВМПЭ перерабатывают из порошка, например, в листы, бруски или прутки в соответствии с потребностями области конечного применения. Как упоминалось выше, обычные методики переработки представляют собой плунжерное экструдирование и прямое прессование. Оба способа в принципе включают спекание частиц порошка при высокой температуре, высоком давлении и продолжительном времени пребывания. (Stein; Engineered Materials Handbook, vol. 2: Engineering Plastics, ASM International 1999; pages 167-171). Следовательно, свойства порошка оказывают сильное воздействие на способ получения полиэтилена СВМПЭ, а также на способ его преобразования. Насыпная плотность, распределение частиц по размерам и форма частиц у порошка очень важны, поскольку они определяют хранение, транспортируемость и манипулирование, например, заполнение форм до преобразования. Более высокая насыпная плотность в комбинации с легкой сыпучестью порошка позволяет увеличить хранимое количество на единицу объема, что очень выгодно для манипулирований с порошком. В дополнение к этому, легкосыпучий порошок, характеризующийся высокой насыпной плотностью, может уменьшить закупоривание во время манипулирований и транспортирования. В случае получения порошкообразного полиэтилена СВМПЭ при использовании катализатора на основе катализатора Циглера-Натта данный полимер может содержать остатки хлорсодержащего катализатора. Как было указано, полиэтилен СВМПЭ в основном преобразуют при использовании плунжерного экструдирования и прямого прессования, при которых используют высокие температуры, высокие давления и очень продолжительное время пребывания (в сопоставлении с обычным преобразованием полиэтилена). Комбинация из присутствия хлора, высокой температуры переработки и присутствия влаги обладает негативным свойством, заключающимся в корродировании металла форм, использующихся для преобразования порошкообразного полиэтилена СВМПЭ в лист из полиэтилена СВМПЭ, и в результате может привести к изменению окраски (пожелтению) в области конечного применения. В порошкообразную первичную смолу или смолу основы СВМПЭ, полученную после проведения процесса полимеризации, может быть добавлено небольшое количество ингибитора коррозии для нейтрализации остатков хлора и, тем самым, предотвращения возникновения коррозии во время преобразования в листы, бруски или прутки. Ингибиторы коррозии, например, акцепторы и/или поглотители хлорида/кислоты, могут быть добавлены в небольших количествах, например, в диапазоне 0,01-0,50 массового процента, к сухому порошкообразному первичному полимеру или полимеру основы. Примеры подходящих для использования поглотителей кислоты включают неорганические продукты, например гидроталькит, гидрокалюмит, оксиды, такие как оксид цинка, и органические продукты, например металлические мыла, такие как стеараты металлов, например стеарат кальция и стеарат цинка. Одна цель настоящего изобретения заключается в улучшении коррозионных характеристик во время преобразования порошкообразного полиэтилена СВМПЭ при одновременном сохранении других требуемых свойств порошкообразного полиэтилена СВМПЭ, например, сыпучести порошка и абразивостойкости конечного продукта. Достижения улучшения коррозионных характеристик добиваются при использовании композиции порошкообразного сверхвысокомолекулярного полиэтилена, содержащей осажденную магниевую соль карбоновой кислоты. Данные осажденные магниевые соли карбоновой кислоты исполняют функцию поглотителей кислоты. Кроме того, присутствие данных осажденных магниевых солей оказывает положительное воздействие на характеристики легкой сыпучести порошкообразного полиэтилена СВМПЭ. Одно дополнительное преимущество осажденной магниевой соли карбоновой кислоты заключается в уменьшении пожелтения видимых частей продуктов на основе полиэтилена СВМПЭ благодаря действию упомянутой соли. Подходящие для использования карбоновые кислоты включают моно-, ди- или трикарбоновые кислоты, а подходящие для использования магниевые соли включают магниевые соли моно-, ди- или трикарбоновой кислоты. Кроме того, возможными являются смеси данных кислот и данных солей. Предпочтительно соли имеют температуру плавления, меньшую чем 190 С. Соль карбоновой кислоты может быть насыщенной или ненасыщенной. Предпочтительно соль представляет собой насыщенное соединение. Предпочтительно карбоновую кислоту выбирают из группы, состоящей из насыщенных карбоновых кислот, содержащих от 1 до 40 атомов углерода. В соответствии с одним предпочтительным вариантом осуществления изобретения карбоновую кислоту выбирают из группы, состоящей из насыщенных карбоновых кислот, содержащих от 1 до 22 атомов углерода. Подходящие для использования кислоты включают, например, муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроновую кислоту, каприловую кислоту, пеларгоновую кислоту, каприновую кислоту, лауриновую кислоту, миристиновую кислоту,пальмитиновую кислоту, стеариновую кислоту, арахидиновую кислоту и/или бегеновую кислоту. В соответствии с одним предпочтительным вариантом осуществления изобретения карбоновой кислотой является стеариновая кислота. Наиболее предпочтительно осажденная магниевая соль карбоновой кислоты представляет собой осажденный стеарат магния. Для сохранения сыпучести порошкообразной композиции и механических свойств, таких как абразивостойкость и ударопрочность в области конечного применения, важным является гомогенное диспергирование добавленного ингибитора коррозии на молекулярном уровне в порошкообразном полиэтилене СВМПЭ. В результате важную роль играют аспектное соотношение длина/диаметр и морфология ингибитора коррозии. Морфологию определяет способ получения ингибитора коррозии. Как раскрыто в публикации Plastics Additives Handbook (pages 517-520; 6th edition, Carl Hanser Verlag; ISBN 978-1-56990-430-5) авторов Zweifel et al. стеарат металла может быть получен при использовании прямого способа или осадительного способа. Твердую магниевую соль карбоновой кислоты, применяемую в настоящем изобретении, получают при использовании осадительного способа. Продукты, полученные при использовании прямого способа,подходящими не являются. Осадительная реакция в результате приводит к получению очень мелких частиц, характеризующихся однородным и узким распределением частиц по размерам и правильной формой. В общем случае хлопьевидная морфология стеарата металла, полученного при использовании осадительного способа, характеризуется аспектным соотношением длина/диаметр, например, большим, чем 5. В противоположность этому, продукты, полученные при использовании прямого способа, характеризуются уширенным распределением и аспектным соотношением длина/диаметр, равным приблизительно 1. В общем случае используемое количество осажденной магниевой соли в виде соли карбоновой кислоты зависит от количества хлора и требуемой величины характеристик сыпучести порошка. Данное количество может находиться в диапазоне от 0,1 до 5000 ч./млн в расчете на количество конечной композиции полиэтилена СВМПЭ. В соответствии с одним предпочтительным вариантом осуществления изобретения количество осажденной магниевой соли карбоновой кислоты находится в диапазоне от 1 до 2000 ч./млн в расчете на количество полиэтилена СВМПЭ. Более предпочтительно данное количество находится в диапазоне от 100 до 500 ч./млн в расчете на количество полиэтилена СВМПЭ. В общем случае добавление ингибиторов коррозии к полиэтилену СВМПЭ может быть проведено периодическим перемешиванием или непрерывным перемешиванием. В случае периодического способа перемешивания осажденная магниевая соль карбоновой кислоты может быть добавлена в качестве компонента непосредственно к полученному порошкообразному полиэтилену СВМПЭ в процессе гомогенного перемешивания. Способ перемешивания может быть реализован при использовании смесителей для порошков в соответствии с описанием, например, приведенным в публикации Harnby et al., Mixing in the Process Industries, second edition, 1992, pages 42-61 (ISBN 0750611103). Поскольку количество магниевой соли карбоновой кислоты в конечной композиции порошкообразного полиэтилена СВМПЭ находится в диапазоне от 0,1 до 5000 ч./млн в расчете на количество полиэтилена СВМПЭ, прямое дозирование данных очень малых количеств в результате может привести к негомогенному распределению ингибитора коррозии в конечной композиции полиэтилена СВМПЭ. Одна дополнительная цель изобретения заключается в создании способа гомогенного распределения магниевой соли карбоновой кислоты в конечной композиции порошкообразного полиэтилена СВМПЭ. Поскольку количества поглотителя кислоты очень невелики, и сам поглотитель кислоты не является легкосыпучим, дозирование его непосредственно в непрерывный производственный поток при одновременном получении гомогенной смеси является проблемой. Данную проблему разрешают способом, где в непрерывный поток перемешивания порошкообраз-2 021109 ного первичного полиэтилена СВМПЭ добавляют магниевую соль карбоновой кислоты при использовании легкосыпучей маточной пыли, содержащей осажденную магниевую соль карбоновой кислоты и порошкообразный первичный полиэтилен СВМПЭ. Подходящими для использования примерами смесительного оборудования непрерывного действия являются типы смесителей раздавливающего и турбулентного действия, включающие, например, червяк для вихревого перемешивания или перемешивающие ленты. Предпочтительно легкосыпучая маточная пыль содержит от 0,1 до 10,0 мас.% осажденной магниевой соли карбоновой кислоты и от 99,9 до 90,0 мас.% порошкообразного первичного полиэтилена СВМПЭ. Порошкообразный первичный полиэтилен СВМПЭ, использующийся в легкосыпучей маточной пыли, является немодифицированным и не содержит каких-либо добавок. Маточная пыль может содержать добавки, например ингибитор коррозии, поглотитель кислоты,(УФ-)стабилизатор, антиоксидант, смазку, противомикробную добавку, краситель, пигмент, отбеливатель, сшиватель, наполнитель, антивуалент, антистатик и/или антипирен. Маточная пыль содержит порошкообразный первичный полиэтилен СВМПЭ и осажденную магниевую соль карбоновой кислоты в виде очень гомогенно хорошо диспергированной порошкообразной смеси без агломератов или агрегатов в микромасштабе. Маточная пыль обладает превосходной и стабильной гомогенностью, хорошей сыпучестью, отсутствием клейкости, отсутствием комкообразования и отсутствием сегрегирования во время манипулирований и хранения. Добавление легкосыпучей маточной пыли к порошкообразному первичному полиэтилену СВМПЭ в результате приводит к получению легкосыпучей композиции порошкообразного полиэтилена СВМПЭ. Осажденная магниевая соль карбоновой кислоты гомогенно распределяется в конечной композиции порошкообразного полиэтилена СВМПЭ, таким образом, весь порошкообразный полиэтилен СВМПЭ подвергается обработке солью. Фиг. 1 демонстрирует схематическое представление способа, направленного на добавление маточной пыли к порошкообразному первичному полиэтилену СВМПЭ, что обеспечивает получение конечной композиции порошкообразного полиэтилена СВМПЭ, гдеA. = полимеризационный реактор непрерывного действияB. = смесительное оборудование периодического действияC. = смесительное оборудование непрерывного действияa. = порошкообразный первичный полиэтилен СВМПЭc. = гомогенно диспергированная смесь из полиэтилена СВМПЭ и стеарата магния 1. = порошкообразный первичный полиэтилен СВМПЭ 2. = осажденный стеарат магния 3. = маточная пыль 4. = порошкообразный первичный полиэтилен СВМПЭ 5. = гомогенно диспергированная смесь из полиэтилена СВМПЭ и стеарата магния Порошкообразный первичный полиэтилен СВМПЭ 4 получают в полимеризационном реакторе А непрерывного действия. Маточную пыль 3 получают в результате перемешивания первичного полиэтилена СВМПЭ 1 и осажденного стеарата магния 2 в смесительном оборудовании В периодического действия. Непрерывное добавление маточной пыли 3 и добавление порошкообразного первичного полиэтилена СВМПЭ 4 в оборудование С непрерывного действия для перемешивания порошка представляют собой эффективный способ гомогенного распределения осажденного стеарата магния в порошкообразном полимере в ходе непрерывного способа получения полиэтилена СВМПЭ и формирования гомогенно диспергированной смеси 5 из полиэтилена СВМПЭ и стеарата магния. Первичный полиэтилен СВМПЭ может демонстрировать следующие далее характеристики: средняя молекулярная масса, большая чем 500000 г/моль; средний размер частиц (D50) в диапазоне от 50 до 250 мкм и насыпная плотность в диапазоне от 350 до 600 кг/м 3. Композиции, соответствующие настоящему изобретению, могут быть использованы, например, при изготовлении прутков, труб, брусков и более сложных непрерывных профилей в результате плунжерного экструдирования и больших листов в результате прямого прессования. В публикации ЕР 661340 А описывается полиэтиленовый формовочный материал, имеющий вискозиметрически измеренную среднюю молекулярную массу, равную по меньшей мере 106 г/моль, где упомянутый формовочный материал содержит от 0,05 до 5,0 мас.%, в расчете на массу формовочного материала, соли высшей монокарбоновой кислоты или смеси таких солей, при этом соль или смесь солей плавится при температуре в диапазоне от 80 до 220C, и вязкость расплава соли или смеси солей при температуре переработки формовочного материала является не большей чем 50 Пас. Следовательно,-3 021109 продукт не используют в качестве порошка при комнатной температуре, поскольку его используют в расплаве при температуре, большей чем 80C. В публикации ЕР 661340 А не описывается маточная пыль. В публикации ЕР 661340 А описываются неосажденные не легкосыпучие соли карбоновой кислоты, и в публикации ЕР 661340 А нигде не предлагается использование осажденной магниевой соли карбоновой кислоты. Публикация ЕР 661340 А относится к проблемам изготовления толстостенных и укрупненных профилей. Их поверхность зачастую демонстрирует наличие поперечных трещин. Проблема разрешается в результате добавления специальных смазок, выбираемых из большого количества различных соединений. Данные соединения предотвращают образование поперечных трещин при плунжерном экструдировании полиэтилена СВМПЭ. Соли высших монокарбоновых кислот производят из кислот, содержащих от 10 до 24 атомов углерода, и используют в качестве технологической добавки для предотвращения растрескивания изделия. Предпочтительной добавкой является стеарат цинка. Публикация ЕР 661340 А не относится к улучшению коррозионных характеристик, а также не относится к улучшению окраски. Изобретение будет разъяснено при помощи следующих далее неограничивающих примеров. Примеры В примерах использовали следующие далее компоненты: 1. Полиэтилен СВМПЭ 1, содержащий 10 ч./млн хлора; насыпная плотность = 480 кг/м 3, D50 =150 мкм и средняя молекулярная масса составляет приблизительно 5000000 г/моль 2. Полиэтилен СВМПЭ 2, содержащий 30 ч./млн хлора; насыпная плотность = 480 кг/м 3, D50 = 150 мкм и средняя молекулярная масса составляет приблизительно 5000000 г/моль 3. Осажденный стеарат магния: Ligamed MF-3-V 4. Осажденный стеарат кальция: Liga calcium stearate CPR5 К 45 г порошкообразного полиэтилена СВМПЭ в результате осторожного перемешивания добавляли 22,5 мг стеарата металла для получения маточной пыли, содержащей 500 ч./млн стеарата металла. К 15 г данной маточной пыли добавляли 15 г полиэтилена СВМПЭ для получения смеси полиэтилена СВМПЭ, содержащей 250 ч./млн стеарата металла. Коррозионное испытание проводили при использовании испытания Pico. Данное испытание представляет собой метод, по которому может быть исследована коррозия стали, исходя из небольшого количества порошкообразного полимера (15 г). Установка для испытания состоит из металлического цилиндра, у которого снизу и сверху устанавливают стальные диски (в данных примерах из стали Steel 52). Верхние и нижние части цилиндра нагревают раздельно. В цилиндр на 1/3 загружают порошкообразный полимер, который, тем самым, находится в контакте с нижним стальным диском (и не находится в контакте с верхним стальным диском). Нижнюю часть нагревают до температуры выше температуры плавления порошкообразного полимера (200 С). Верхнюю часть нагревают до температуры 100 С, что меньше температуры конденсации хлористо-водородной кислоты (117 С). При использовании данной установки можно определить эффективность поглотителя кислота, присутствующего в порошкообразном полимере. Исследуют эффекты непосредственного контакта со сталью, а также присутствия пара. Диски в течение 24 ч подвергают воздействию полимера и пара. После этого порошкообразный полимер удаляют, диски прополаскивают и измеряют потерю массы, что после этого пересчитывают в скорость коррозии. Скорости коррозии получают, исходя из потери массы верхних дисков, находящихся в контакте с паром. В табл. I суммарно представлены композиции и результаты по коррозионному испытанию. Таблица I Исходя из сопоставления использования осажденного стеарата кальция и осажденного стеарата магния, табл. I демонстрирует значительно лучшие коррозионные свойства в случае использования осажденного стеарата магния. В общем случае никакой коррозии невозможно было обнаружить для стальных дисков, которые находились в тесном контакте с порошкообразным полимером (нижние диски). Это свидетельствует об отсутствии какой-либо коррозии форм во время преобразования, например, в прутки,листы или бруски. В присутствии 10 ч./млн хлора более эффективным поглотителем кислоты в сопоставлении со стеаратом кальция является стеарат магния, что демонстрирует меньшая величина коррозии при сопоставлении примера I и сравнительного примера В для случая дозирования 250 ч./млн стеарата металла и примера II и сравнительного примера С для случая дозирования 500 ч./млн стеарата металла. В присутствии 30 ч./млн хлора более эффективным поглотителем кислоты в сопоставлении с осажденным стеаратом кальция является осажденный стеарат магния, что демонстрирует меньшая величина коррозии при сопоставлении примера III и сравнительного примера Е для случая дозирования 250 ч./млн стеарата металла и примера IV и сравнительного примера F для случая дозирования 500 ч./млн стеарата металла. В общем случае в случае полиэтилена СВМПЭ, содержащего 30 ч./млн хлора, (сопоставление сравнительных примеров В и Е; I и III и С и F) наблюдается более высокая скорость коррозии. Для проведения измерений окраски во время старения при повышенной температуре в циркуляционной печи использовали композиции из полиэтилена СВМПЭ и осажденного стеарата металла, как это продемонстрировано в табл. I. Из порошков по способу прямого прессования изготавливали листы при температуре 200 С. После измерения исходного значения b (t = 0 дней) листы располагали вертикально в циркуляционной печи при постоянной температуре 110 С. Окраску измеряли по истечении 10, 14 и 21 дня соответственно. Эксперименты проводили в двух параллельных определениях, значения, указанные в табл. II, представляют собой среднее значение для эксперимента с двумя параллельными определениями. Определение значения b (в соответствии с документом CIELAB (ASTM D6290-05) en ASTM E31305) проводили при использовании системы BYK-Gardner ColorView 9000. Отрицательные значения b соответствуют голубой окраске, в то время как положительные значения b соответствуют желтой окраске. В данном случае при проведении сопоставления между продуктами меньшее значение b свидетельствует о менее желтом продукте. В табл. II суммарно представлены композиции и результаты по испытанию на старение и окраску. Таблица II Как следует из табл. I и II в отношении комбинации требований к окраске и коррозии к получению наилучшего результата приводит добавление осажденного стеарата магния. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция порошкообразного сверхвысокомолекулярного полиэтилена, содержащая осажденную магниевую соль карбоновой кислоты. 2. Композиция по п.1, где карбоновой кислотой является насыщенная карбоновая кислота, содержащая от 1 до 40 атомов углерода. 3. Композиция по любому одному из пп.1, 2, где осажденная магниевая соль карбоновой кислоты представляет собой осажденный стеарат магния. 4. Способ получения композиции порошкообразного сверхвысокомолекулярного полиэтилена, отличающийся тем, что к исходному сверхвысокомолекулярному порошкообразному полиэтилену добавляют маточную пыль, содержащую исходный сверхвысокомолекулярный порошкообразный полиэтилен и осажденную магниевую соль карбоновой кислоты. 5. Способ по п.4, отличающийся тем, что осажденная магниевая соль карбоновой кислоты представляет собой осажденный стеарат магния. 6. Способ по любому одному из пп.4, 5, отличающийся тем, что маточную пыль добавляют к сверхвысокомолекулярному полиэтилену в смесительном оборудовании непрерывного действия. 7. Применение композиции порошкообразного сверхвысокомолекулярного полиэтилена по любому одному из пп.1-3 или полученному способом по любому из пп.4-6 для производства прутков, труб, брусков, профилей и листов.

МПК / Метки

МПК: C08J 3/22, C08K 5/098

Метки: порошкообразного, сверхвысокомолекулярного, композиция, полиэтилена

Код ссылки

<a href="https://eas.patents.su/7-21109-kompoziciya-poroshkoobraznogo-sverhvysokomolekulyarnogo-polietilena.html" rel="bookmark" title="База патентов Евразийского Союза">Композиция порошкообразного сверхвысокомолекулярного полиэтилена</a>

Предыдущий патент: Адаптер видеокамеры изолирующий (варианты)

Следующий патент: Острый пикантный пищевой концентрат и способ его получения

Случайный патент: Способ и установка для изготовления минерального расплава