Способ и установка для изготовления минерального расплава

Формула / Реферат

1. Способ изготовления минерального расплава, содержащий этапы

подачи топлива, измельченного минерального материала и газов горения в циркуляционную камеру сгорания (1);

сжигания топлива в циркуляционной камере сгорания (1), что обеспечивает расплавление минерального материала с получением минерального расплава и образование уходящих газов;

отделения уходящих газов от минерального расплава, сбора минерального расплава (9) и отвода уходящих газов вверх через выпускную трубу (10) в газоход (11) теплообменной установки и

охлаждение уходящих газов перед входом в газоход (11) за счет установки на выпускную трубу (10) колпака (30), обеспечивающего возможность подсоса охлаждающей текучей среды, такой как окружающий воздух, в поток уходящих газов вокруг выхода выпускной трубы (10), которая отходит вверх от камеры сгорания (1) на высоту, по меньшей мере в 2,5 раза превышающую внутренний диаметр (D1) выпускной трубы (10), и заходит в охлаждающий колпак (30), при этом место, в котором уходящие газы покидают выпускную трубу (10), расположено внутри колпака (30).

2. Способ по п.1, дополнительно содержащий этап направления потока собранного минерального расплава через выход (9) в циркуляционной камере сгорания (1) в центробежную волокнообразующую установку и получение волокон.

3. Способ по п.1 или 2, в котором уходящие газы покидают циркуляционную камеру сгорания (1) при температуре между 1500 и 1900°С, как правило около 1550-1650°С, а потом их охлаждают до температуры от 1000 до 1500°С, например около 1300°С.

4. Способ по любому из пп.1-3, в котором охлаждение осуществляют посредством охлаждающего колпака (30), содержащего кольцевое воздухозаборное отверстие (31) вокруг выпускной трубы (10).

5. Способ по любому из пп.1-4, в котором выпускная труба (10) экранирована перфорированным экранирующим элементом (32) там, где уходящие газы покидают трубу.

6. Установка для изготовления минерального расплава, получаемого путем сжигания горючего материала вместе с неорганическим измельченным материалом, содержащая

циркуляционную камеру сгорания (1), получающую топливо, предварительно нагретый минеральный материал и газ горения и сжигающую топливо для плавления минерального материала с получением минерального расплава и образованием уходящих газов, в которой обеспечено отделение уходящих газов от минерального расплава (9) и их прохождение вверх по выпускной трубе (10) в газоход (11) теплообменной системы; и

средства охлаждения для охлаждения уходящих газов у выпускной трубы (10),

отличающаяся тем, что средства охлаждения уходящих газов перед их входом в газоход (11) содержат охлаждающий колпак (30), обеспечивающий возможность подсоса охлаждающей текучей среды, такой как окружающий воздух, в поток уходящих газов вокруг выхода выпускной трубы (10), причем выпускная труба (10) отходит вверх от камеры сгорания (1) на высоту, по меньшей мере в 2,5 раза превышающую внутренний диаметр выпускной трубы, и заходит в охлаждающий колпак, причем место, где уходящие газы покидают выпускную трубу (10), расположено внутри колпака.

7. Установка по п.6, в которой охлаждающий колпак содержит кольцевое воздухозаборное отверстие вокруг выпускной трубы (10).

8. Установка по п.6 или 7, в которой выпускная труба (10) имеет диаметр (D1) больший, чем диаметр (D2), по меньшей мере, входной части газохода (11).

9. Установка по любому из пп.6-8, в которой на выпускной трубе (10) имеется перфорированный экранирующий элемент (32).

10. Установка по любому из пп.6-9, в которой теплообменная система для предварительного нагрева минерального материала содержит первый циклон (12) предварительного нагревателя, газоход (11) для транспортировки уходящих газов из циркуляционной камеры сгорания (1) в первый циклон (12) предварительного нагревателя, вход для подачи минерального материала в газоход (11) и канал сообщения между первым циклоном (12) предварительного нагревателя и циркуляционной камерой горения (1) для подачи предварительно нагретого минерального материала в указанную камеру сгорания.

11. Установка по любому из пп.6-10, в которой теплообменная система дополнительно содержит второй циклон (13) предварительного нагревателя, второй газоход (14) от первого циклона (12) предварительного нагревателя во второй циклон (13) предварительного нагревателя для транспортировки уходящих газов и вход для подачи минерального материала во второй газоход (14), причем из второго циклона (13) предварительного нагревателя в первый газоход (11) ведет канал для минерального материала.

12. Установка по п.11, в которой данная установка дополнительно содержит мультициклон (16), третий газоход (15), идущий из второго циклона (13) предварительного нагревателя для транспортировки уходящих газов в мультициклон (16), и канал (22) для подачи отсепарированного материала из мультициклона (16) на выход первого циклона (12) предварительного нагревателя.

Текст

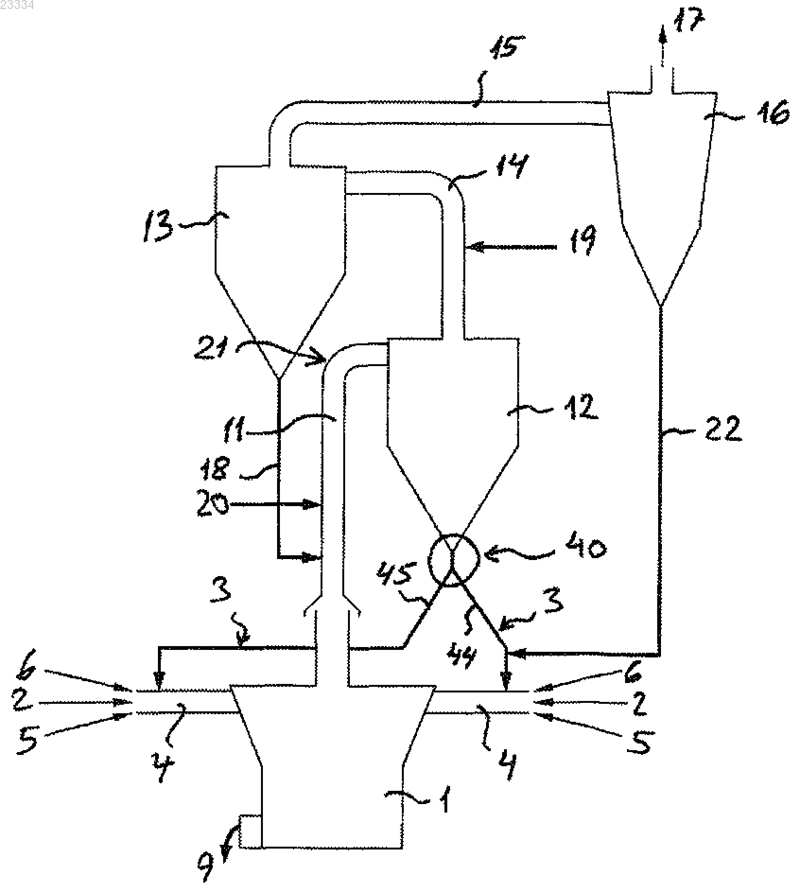

СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА Изобретение относится к способу и установке для изготовления минерального расплава путем сжигания горючего материала в присутствии измельченного неорганического материала, что обеспечивает получение расплава, причем указанная установка содержит циркуляционную камеру сгорания, в которую подают топливо, предварительно нагретый минеральный материал и газ горения и в которой происходит сжигание топлива для плавления минерального материала с образованием минерального расплава и уходящих газов; при этом уходящие газы отделяются от минерального расплава и проходят вверх через выпускную трубу в газоход теплообменной системы; средства охлаждения для охлаждения уходящих газов у выпускной трубы, к которым относится охлаждающий колпак для охлаждения уходящих газов перед их входом в газоход за счет подсоса охлаждающей текучей среды, такой как окружающий воздух, в поток уходящих газов вокруг выпускной трубы, причем выпускная труба отходит вверх от камеры сгорания на высоту, по меньшей мере в 2,5 раза, предпочтительно в 2,5-4 раза, а более предпочтительно приблизительно в три раза превышающую внутренний диаметр выпускной трубы, и попадает в охлаждающий колпак,поэтому уходящие газы покидают выпускную трубу внутри колпака. Беллунн Ларс, Хансен Ларс Эльмекилле (DK) Харин А.В., Котов И.О. (RU) Изобретение относится к установке и способу для изготовления минерального расплава путем сжигания горючего материала вместе с неорганическим измельченным материалом с получением в результате расплава. Данный расплав можно подвергнуть волокнообразованию для получения минеральных волокон или использовать в других производственных процессах. Предпосылки изобретения Традиционно, в обычном способе изготовления расплава для шлакового, каменного или минерального волокна используют шахтную печь, в которой самоподдерживающийся штабель неорганического измельченного материала нагревают за счет сжигания в печи горючего материала. Штабель постепенно плавится, пополняясь сверху, а расплав стекает вниз по штабелю и вытекает из нижней части печи. Как правило, для этой цели используется печь-вагранка. Штабель должен быть самоподдерживающимся и проницаемым для газов горения, которые обычно образуются при горении в печи углеродосодержащих материалов. По этой причине весь штабель должен быть сложен из крупных кусков (чтобы позволить газам проникать внутрь штабеля), иметь высокую физическую прочность и не разрушаться до тех пор, пока процесс горения или плавления значительно не продвинется. На практике это означает, что углеродосодержащим материалом является кокс, а измельченным материалом являются грубо раздробленная порода, камень или шлак. Если используются мелкие частицы минерального материала, такие как отходы минеральной ваты,то это ведет к расходам и неудобствам, связанным с изготовлением из них брикетов. При изготовлении брикетов обычно в качестве связующих веществ используются серосодержащие материалы, такие как портландцемент с гипсом, а это значит, что стоки, скорее всего, будут иметь высокое содержание серы,которую нужно очищать. Вагранка или другая штабельная печь имеет еще один недостаток, который заключается в том, что условия в печи всегда имеют тенденцию к значительному восстановлению, т.е. часть железа восстанавливается до металлического железа. В результате приходится отделять металлическое железо от расплава, снижается производство минеральной ваты, появляется необходимость в транспортировке отходов железа, а также появляется риск возникновения коррозии в зонах, содержащих железо и шлак. Еще один недостаток заключается в том, что процесс не имеет высокой температурной эффективности. Несмотря на эти недостатки вагранка или другие печи штабельного типа широко используются в мире для производства минерального, каменного или шлакового волокна. Альтернативная и совершенно другая установка, используемая для производства минерального расплава, которая не содержит или имеет гораздо меньшее количество недостатков, чем система вагранки, раскрыта в нашей более ранней публикации WO 03/002469. В этой установке поддерживается во взвешенном состоянии угольная пыль или другое топливо в предварительно нагретом воздухе горения, при этом взвешенное топливо сжигается вместе со взвешенным измельченным минеральным материалом в циркуляционной камере сгорания, т.е. в камере сгорания, где взвешенный измельченный материал и воздух циркулируют в установке, которая является установкой с циркуляцией циклонного типа или приближается к ней. Обычно эту установку называют циклонной печью. Взвесь угля в предварительно нагретом воздухе и измельченный минеральный материал подают через верхнюю часть камеры сгорания или рядом с верхней частью камеры сгорания. Внутри камеры сгорания происходит горение частиц угля, а измельченный материал превращается в расплав. Расплав и измельченный материал, который еще не расплавился, забрасываются циркулирующими газами на стены камеры и стекают в нижнюю часть камеры. Расплав собирается в осадительном баке, расположенном внизу камеры. Для увеличения энергоэффективности циклонной печи согласно WO 03/002469, уходящие газы, которые покидают циркуляционную камеру при температуре в диапазоне от 1400 до 1700 С, используются для предварительного нагрева измельченного материала. В WO 03/002469 раскрывается, что уходящие газы охлаждаются до 1000-1500 С, а потом смешиваются с минеральным материалом, чтобы предварительно нагреть его до температуры 700-1050 С. В документах WO 2009/118180, WO 2008/019780, WO 2008/086990, WO 2009/090040 и WO 2008/086991 также раскрывается циклонная установка для получения минерального расплава. Циклонная печь имеет значительные преимущества по сравнению с вагранкой и другими печами штабельного типа. Что касается топлива, то исчезает необходимость брикетирования мелких частиц, и можно использовать широкий диапазон видов топлива, включая, например, пластик. Благодаря плавильной циклонной печи устраняется риск выделения металла из руды, а также происходит выброс уходящих газов, приемлемых для окружающей среды. В отношении производительности расплава эта печь намного более гибкая, чем вагранка, а это значит, что производство можно легко и быстро изменить, например, с 40 до 100% от общей мощности, т.е. время между переходами значительно сокращается. Более того,плавление в циклонной печи происходит намного быстрее, чем в вагранке, и измеряется минутами, а не часами. Поэтому плавление в циклонной печи является предпочтительным как с экономической точки зрения, так и с точки зрения окружающей среды, а установки, раскрытые в вышеуказанных документах,работают хорошо. И этот процесс можно усовершенствовать еще больше. Во время работы плавильной циркуляционной камеры сгорания нужно, чтобы все сырье, загружен-1 023334 ное в циклонную печь, было идеально расплавлено, заброшено на стенку и собрано в нижней части плавильного циклона. Однако на практике некоторые легкие материалы, такие как маленькие капли и мелкие частицы, остаются взвешенными в уходящих газах и покидают циклонную печь вместе с горячими уходящими газами через центральную выпускную трубу. Уходящие газы очень горячие, и их нужно охладить перед последующим использованием в установке. Это делается путем охлаждения, т.е. путем подачи воздуха или другого охлаждающего газа при температуре охлаждения, сразу после выхода из плавильного циклона. Некоторые капли и мелкие частицы затвердевают или слипаются при достижении температуры охлаждения, и из-за вращательного движения материала некоторые из них вылетают наружу и падают на внешнюю крышу камеры сгорания. Материал скапливается на внешней стороне печи, и это может представлять опасность, так как он очень горячий. Эта ситуация является крайне нежелательной, и е следует предотвратить. Исходя из этих предпосылок, целью настоящего изобретения является обеспечение способа и установки, не допускающих выброса материала за пределы топочного циклона и теплообменной системы. Сущность изобретения В соответствии с первым аспектом настоящее изобретение обеспечивает способ изготовления минерального расплава, содержащий следующие этапы: обеспечение циркуляционной камеры сгорания; подача топлива, измельченного минерального материала и газа горения в циркуляционную камеру сгорания; сжигание топлива в циркуляционной камере сгорания для плавления минерального материала с получением минерального расплава и образованием уходящих газов; отделение уходящих газов от минерального расплава, сбор минерального расплава и прохождение уходящих газов вверх через выпускную трубу в газоход теплообменной системы; охлаждение уходящих газов перед входом в газоход путем подачи охлаждающей текучей среды, такой как окружающий воздух, в поток уходящих газов вокруг выхода из выпускной трубы, причем выпускная труба поднимается над камерой горения на высоту, которая по меньшей мере в 2,5 раза, предпочтительно в 2,5-4 раза, более предпочтительно приблизительно в три раза превышает внутренний диаметр выпускной трубы, и входит в охладительный колпак так, что уходящие газы покидают выпускную трубу внутри колпака. В соответствии со вторым аспектом заявленного изобретения предложена установка для изготовления минерального расплава путем сжигания горючих материалов вместе с неорганическим измельченным материалом для получения расплава; причем данная установка содержит циркуляционную камеру сгорания, в которую подают топливо, предварительно нагретый минеральный материал и газ горения и в которой происходит сжигание топлива в циркуляционной камере сгорания для плавления минерального материала с образованием минерального расплава и уходящих газов; при этом уходящие газы отделяются от минерального расплава и проходят вверх через выпускную трубу в газоход теплообменной системы; средства охлаждения для охлаждения уходящих газов у выпускной трубы, к которым относится охлаждающий колпак для охлаждения выпускных газов перед их входом в газоход за счет подсоса охлаждающей текучей среды, такой как окружающий воздух, в поток уходящих газов вокруг выпускной трубы, причем выпускная труба проходит вверх из камеры сгорания на высоту по меньшей мере в 2,5 раза,предпочтительно в 2,5-4 раза, а более предпочтительно приблизительно в три раза превышающую внутренний диаметр выпускной трубы, и попадает в охлаждающий колпак так, что уходящие газы покидают выпускную трубу внутри колпака. При выходе через выпускную трубу горячий уходящий газ циркулирует за счет вращательного движения в циклонной печи. Согласно настоящему изобретению высота выпускной трубы больше обычной, поэтому большая часть легкого материала в виде капель и мелких частиц в виде расплава забрасывается на внутреннюю поверхность выпускной трубы, а потом падает вниз в плавильный циклон и там становится частью расплава. Эти капли расплава минерального материала не охлаждаются, поэтому они твердеют внутри выпускной трубы. Высота выпускной трубы обеспечивает забрасывание большого количество капель и мелких частиц из горячего уходящего газа на стенку выпускной трубы и их возвращение в плавильный циклон. Раньше выпускная труба, расположенная перед охлаждением, была низкой, с целью экономии затрат на дорогостоящую обмуровку и другие материалы, которые могут выдерживать высокие температуры в этой зоне. Тогда как согласно настоящему изобретению, когда происходит плавление мелких минеральных материалов, предпочтительно иметь более высокую выпускную трубу по причине количества капель и мелких частиц, которые уходят с уходящими газами. Выпускная труба может иметь внутренний диаметр приблизительно 850 мм, а высота выпускной трубы может составлять приблизительно 250-300 см. При достаточно большом соотношении внутреннего диаметра и высоты выпускной трубы, значительная часть мелких капель расплава может ударяться о внутреннюю поверхность и, таким образом, удаляться из потока уходящих газов. В циклонной печи согласно настоящему изобретению, уходящие газы покидают циркуляционную камеру сгорания при температуре 1300-1900 С, как правило при температуре 1500-1750 С, такой как приблизительно 1550-1650 С, а потом охлаждаются до температуры 1000-1500 С, такой как приблизительно 1300 С. Таким образом, предотвращается размягчение или плавление минерального материала,который на более позднем этапе попадает в газоход. Для охлаждения используется любой подходящий газ, такой как воздух, или любая подходящая жидкость, такая как аммиак. В предпочтительном варианте реализации используется окружающий воздух. В предпочтительном варианте реализации охлаждение выполняется с помощью охлаждающего колпака, в котором вокруг выпускной трубы имеется воздухозаборное кольцевое отверстие. Это позволяет обеспечить равномерное охлаждение вокруг выхода из выпускной трубы. Чтобы более крупные гранулы материала не покидали установку в радиальном направлении, в том месте выпускной трубы, в котором уходящие газы выходят из нее, можно установить перфорированный экран. Этот экран может не только удерживать более крупные частицы, которые вылетают из расплава в печи, от выброса через систему охлаждения, но также не дает предварительно нагретым частицам сырья,которые попали в газоход над охлаждающим колпаком, выпадать из установки, а, наоборот, направит их в плавильную печь, если их не смогут унести уходящие газы. Предпочтительно, диаметр выпускной трубы (D1) превышает диаметр (D2), по меньшей мере, во входной части газохода. Это может быть полезным, так как любые осаждения, которые образуются на внутренней поверхности газохода, оторвавшись, падают в расплав, а не снаружи печи. В направленной вверх тяге уходящего газа легкие материалы и капли меньше определенного размера будут находиться во взвешенном состоянии. Тем не менее, что касается частиц большего размера, то тяга не имеет достаточной силы для того, чтобы унести их. Эти частицы будут падать вниз в направлении расплава. Предпочтительно, теплообменная система для предварительного нагрева минерального материала содержит первый циклон предварительного нагревателя, газоход для транспортировки уходящих газов из циркуляционной камеры сгорания в первый циклон предварительного нагревателя, вход для подачи минерального материала в газоход, и канал сообщения между первым циклоном предварительного нагревателя и циркуляционной камерой горения для подачи предварительно нагретого минерального материала в указанную камеру сгорания. Более того, согласно предпочтительному варианту реализации настоящего изобретения теплообменная система дополнительно содержит второй циклон предварительного нагревателя, второй газоход от первого циклона предварительного нагревателя до второго циклона предварительного нагревателя для транспортировки уходящих газов, и вход для подачи минерального материала во второй газоход, причем газоход минерального материала ведет из второго циклона предварительного нагревателя к первому газоходу. Диапазон предварительного нагрева минерального материала составляет 400-900 С, предпочтительно 450-600 С. Предпочтительно, установка дополнительно содержит мультициклон, третий газоход из второго циклона предварительного нагревателя для транспортировки уходящих газов в мультициклон,и канал для подачи отсепарированного материала из мультициклона к выходу первого циклона предварительного нагревателя. Это может повысить энергетическую эффективность, при этом предпочтительно, чтобы по меньшей мере часть минерального материала вначале нагревалась во втором циклоне предварительного нагревателя до того, как попадет в уходящие газы из циркуляционной камеры сгорания в первом газоходе. В предпочтительном варианте реализации настоящего изобретения установка и способ используются для изготовления минеральных волокон из минерального расплава путем подачи собранного минерального расплава через выход в циркуляционной камере сгорания в центробежную волокнообразующую установку и получения волокон. Подробное раскрытие изобретения Далее заявленное изобретение раскрывается более подробно со ссылками на прилагаемые чертежи,на которых фиг. 1 является схематическим чертежом установки согласно предпочтительному варианту реализации настоящего изобретения; фиг. 2 - подробным схематическим видом сбоку охлаждающего воздух узла трубы уходящих газов в верхней части циркуляционной камеры сгорания. На фиг. 1 показана циркуляционная камера сгорания 1, содержащая цилиндрическую верхнюю зону,нижнюю зону в форме усеченного конуса и цилиндрическую зону основания. Измельченное топливо подается в циркуляционную камеру сгорания из средства подачи 2, и, предпочтительно, этим топливом является уголь. Предварительно нагретый минеральный материал подается в циркуляционную камеру сгорания через канал 3 для минерального материала. Уголь и минеральный материал подаются вместе с воздухом горения по каналу 4 и вторичным воздухом, который обеспечивается средством подачи сжатого воздуха 5 и подается через по меньшей мере два тангенциальных входных канала, таких как фурмы (не показаны) в циркуляционную камеру сгорания 1 для обеспечения тщательного перемешивания угля 2 с воздухом горения 6 и для стабилизации циркуляционного движения газов горения и взвешенного материала в циркуляционной камере сгорания 1. Вторичное топливо, в данном случае - природный газ, также можно подавать через средство подачи (не показано) в зону основания циркуляционной камеры сгорания 1. Уголь 2 сжигается в газе 6 горения, в качестве которого, предпочтительно, используют обогащенный кислородом воздух 5, в циркуляционной камере сгорания 1. Полученный расплав 9 собирается в зоне основания циркуляционной камеры сгорания 1 и покидает камеру через выходной канал. Уходящие газы через трубу 10 в верхней части циркуляционной камеры сгорания 1 подаются в первый газоход 11,-3 023334 где они используются для подогрева измельченных минеральных материалов перед их подачей в циркуляционную камеру сгорания 1. Уходящие газы потом направляются в первый циклон 12 предварительного нагревателя, где они отделяются от минеральных материалов, которые в этой точке смешиваются вместе. Уходящие газы перетекают из первого циклона 12 предварительного нагревателя во второй циклон 13 предварительного нагревателя через второй газоход 14. После второго циклона 13 предварительного нагревателя, уходящие газы проходят через газоход 15 в пылевой циклон 16 и на дальнейшую обработку 17, где происходит непрямой теплообмен с газом горения с целью подогрева газа горения. Уходящие газы потом обрабатывают до безопасного для атмосферы состояния, например, в фильтре (не показан). Минеральные материалы проходят предварительный нагрев перед подачей в циркуляционную камеру сгорания 1. Подробнее, первый минеральный материал, которым, как правило, является каменное сырье,поступает из средства подачи 19 во второй газоход 14 и подвергается начальному предварительному нагреву во втором циклоне 13 предварительного нагревателя. Потом первый минеральный материал проходит через канал 18 для первого минерального материала и подается в первый газоход 11 и затем поступает в первый циклон 12 предварительного нагревателя. Второй минеральный материал подается из средства подачи 20 в первый канал 11 ниже по потоку первого минерального материала. Второй минеральный материал, как правило, является обработанным минеральным материалом, как правило, связанными минеральными волокнами, такими как повторно используемые минеральные волокна. Чтобы гарантировать создание условий для снижения NOx в первом циклоне 12 предварительного нагревателя, азотные материалы, такие как аммиак, можно добавить в отмеченном номером позиции 21 месте в первый газоход 11 непосредственно перед первым циклоном 12 предварительного нагревателя. Некоторые из первых минеральных материалов могут выноситься уходящими газами из второго циклона 13 предварительного нагревателя через газоход 15. Они отделяются от уходящих газов в пылевом циклоне 16, возвращаются назад по каналу 22, чтобы соединиться с предварительно нагретыми минеральными материалами. Уходящие газы покидают циркуляционную камеру сгорания 1 через трубу 10. Уходящие газы входят в первый газоход 11 и охлаждаются от температуры 1500-1900 С, как правило около 1650 С, до температуры 1000-1500 С, как правило около 1300 С, охлаждающим воздухом 33. Первый минеральный материал подается в газоход 11 через входное отверстие, расположенное ниже по потоку второго минерального материала, который подается в первый газоход 11 по каналу 18. Камера, как правило, является не горизонтальной, а вертикальной печью. Обычно она имеет цилиндрическую верхнюю зону, в которую подаются топливо, минеральный материал и газ горения, нижнюю зону в виде усеченного конуса, и зону основания, в которой можно собирать расплав. В качестве альтернативного варианта камера может быть полностью цилиндрической. Зона основания, предпочтительно,выполнена как единое целое с камерой и может быть просто конечной частью нижнего усеченного конуса или может быть цилиндрической частью в конце нижней зоны. Предпочтительно, диаметр зоны основания не превышает диаметр верхней зоны, в отличие от традиционных установок, в которых расположенный в основании камеры бак имеет увеличенный объем. Зона основания имеет выход для минерального расплава, через который расплав вытекает в виде струи. Потом эту струю можно подвергнуть волокнообразованию любым обычным способом, например посредством каскадного центробежного разбрасывателя, или вращающейся чаши, или посредством любого другого обычного центробежного процесса образования волокна. Как вариант, минеральный расплав может использоваться в других промышленных процессах. Предпочтительно, в месте, где выходной канал для минерального расплава выходит из зоны основания, он не уходит сразу вниз, а наоборот, является сифоном. Под сифоном мы понимаем выходной канал, обычно представляющий собой трубу или желоб, который вначале идет вверх относительно выхода в камере, затем идет вниз, прежде чем направиться к оборудованию для формирования волокна. Это обеспечивает преимущество для качества расплава, так как любые частицы несгоревшего топлива на поверхности расплава остаются внутри камеры. Топливо подается в циркуляционную камеру сгорания. Можно использовать любое горючее топливо. Топливо может быть газообразным при комнатной температуре, таким как бутан, пропан, метан или природный газ, но предпочтительно, чтобы оно было жидким или твердым. Предпочтительно, чтобы топливо было в виде мелких частиц, а наиболее предпочтительно - измельченным углеродсодержащим материалом. В случае использовании жидкого топлива оно подается в виде капель, т.е. частиц, жидкого топлива. В этой модификации топливом могут служить частицы нефтяного масла или другой углеродсодержащей жидкости. Однако измельченное топливо в настоящем изобретении, предпочтительно, должно быть твердым. Как правило, это углеродсодержащий материал, и он может быть любым измельченным углеродсодержащим материалом с достаточной теплотворной способностью. Теплотворная способность может быть относительно низкой, например 10000 кДж/кг или даже еще ниже - 5000 кДж/кг. Поэтому топливом может служить высушенный осадок сточных вод или бумажные отходы. Предпочтительно, чтобы он имел повышенную теплотворную способность, поэтому может применяться котельная футеровка из алюминиевой промышленности, уголь, содержащий такие отходы, как угольные хвосты, или угольная пыль. В предпочтительном варианте реализации настоящего изобретения топливом является угольная пыль,а также может использоваться мелкий уголь, но, предпочтительно, некоторая часть и, как правило, по меньшей мере 50%, предпочтительно по меньшей мере 80%, и, обычно, весь уголь получают путем размола кускового угля, например, в шаровой мельнице. Уголь, независимо от того, поступает он в измельченном или кусковом виде, может иметь хорошее качество или может быть отходами с высоким содержанием неорганических веществ, например, от 5 до 50 % неорганических веществ. Предпочтительно, чтобы уголь в основном или полностью был углем хорошего качества, например битуминозным или полубитуминозным углем (AST D388 1984), и содержал летучие вещества, которые помогают возгоранию. Частицы топлива, предпочтительно, имеют размер от 50 до 1000 мкм, предпочтительно приблизительно 50-200 мкм. Как правило, по меньшей мере 90% частиц (по весу) лежит в этом диапазоне. Как правило, средний размер составляет около 70 мкм с диапазоном, который на 90% ниже 100 мкм. Топливо может подаваться в камеру через питательную трубу обычным способом, образуя струю из частиц топлива. В этом случае обычно приходится пользоваться транспортирующим газом, в котором частицы топлива находятся во взвешенном состоянии. В качестве транспортирующего газа может использоваться воздух, воздух, обогащенный кислородом, или чистый кислород (желательно при температуре окружающего воздуха, чтобы избежать обратного удара пламени) или менее реагирующий газ, такой как азот. Транспортирующий газ рассматривают как часть газа горения. По меньшей мере, некоторые виды топлива, а, предпочтительно, большинство видов топлива, подают в верхнюю зону циркуляционной камеры сгорания. Однако в предпочтительных вариантах реализации некоторое количество топливо, называемое вторичным, также подается и в нижнюю зону циркуляционной камеры сгорания. Газ горения также подается в верхнюю зону камеры через множество тангенциально расположенных входных устройств и может иметь температуру окружающего воздуха, но, предпочтительно, чтобы он был предварительно нагрет. Температура предварительно нагретого первичного газа горения часто зависит от наличия тепла в установке. Часто газ горения нагревают приблизительно до 600 С, он должен нагреваться по меньшей мере до 300-600 С, например приблизительно до 500-550 С. Газ горения может быть воздухом или обогащенным кислородом воздухом. Под термином "воздух, обогащенный кислородом" мы подразумеваем, что в газе присутствует больше кислорода, чем в природных условиях, а также могут дополнительно содержаться другие газы, которые обычно присутствуют в воздухе. Он также может содержать другие газы, которые обычно не присутствуют в воздухе, такие как пропан или метан, при условии, что общий уровень кислорода остается выше, обычно присутствующего в воздухе. В предпочтительном варианте реализации газ горения обогащен кислородом и содержит от 25 до 50%, предпочтительно от 25 до 35% кислорода по объему. В альтернативном варианте реализации газ горения содержит не менее 50%, или по меньшей мере 70% кислорода по объему, или даже чистый кислород. Под описанием или утверждением "чистый кислород" мы подразумеваем кислород 92% чистоты,или выше, полученный, например, путем использования технологии адсорбции при переменном вакуумном давлении, или это может быть 100% чистый кислород, полученный способом дистилляции. Использование обогащенного кислородом воздуха предпочтительно, так как благодаря этому снижается общее количество потребляемого газа горения. Это значит, что может использоваться циркуляционная камера сгорания меньшего объема, чем при использовании воздуха. Так как и размер камеры сгорания, и объем газа горения соотносятся с энергией, необходимой для производства минерального волокна, и с последующей потерей энергии, этот вариант реализации обеспечивает систему с более высокой энергоэффективностью. Это имеет значительные преимущества с точки зрения увеличения экономической рентабельности и снижения влияния на окружающую среду. При использовании чистого кислорода лучше,чтобы он находился при температуре окружающей среды, а не подогревался заранее. Газ горения можно подавать через питательную трубу с топливом во взвешенном состоянии, особенно, когда газ имеет довольно низкую температуру. Топливо не должно начать гореть в топливной трубе до попадания в камеру (это явление известно под названием "проскок пламени"), поэтому в данном варианте реализации температура газа должна быть низкой. Тем не менее газ горения, предпочтительно,подают отдельно через один или несколько входов для газа горения, которые могут располагаться рядом с трубой подачи топлива, чтобы газ горения направлялся в ту же часть камеры, что и топливо, что способствует эффективному перемешиванию. Независимо от того, подаются они вместе или отдельно, газ горения подается в камеру на довольно низкой скорости (предпочтительно, от 1 до 50 м/с), чтобы снизить износ установки. Когда топливо и минеральный материал находятся во взвешенном состоянии в газе горения, скорость, предпочтительно,составляет от 5 до 40 м/с. Когда они подаются отдельно, что является предпочтительным, скорость подачи топлива, предпочтительно, составляет от 20 до 40 м/с. Предпочтительно, предварительно нагретое топливо быстро и тщательно смешивается с газом горения, так как это обеспечивает быстрое возгорание топлива, при этом оно может пройти через пиролиз начальный этап горения, практически сразу после подачи в камеру. Хорошее перемешивание обеспечивает более равномерное по времени осаждение частиц топлива в первичном газе горения, что приводит к более эффективному сжиганию топлива. Чтобы помочь более качественному и равномерному перемешиванию, в верхнюю часть циркуляционной камеры может подаваться дополнительный газ горения, который перемещается с более высокой скоростью, чем газ горения и измельченное топливо, и который за счет разницы скоростей вызывает турбулентность в потоке частиц топлива, разбивая, таким образом, поток и обеспечивая быстрое перемешивание. Дополнительный газ обычно намного менее объемный, чем газ горения и, как правило, составляет менее 20% от общего газа, подаваемого в камеру сгорания, предпочтительно от 5 до 15%. В качестве дополнительного газа может использоваться любой газ, включая воздух, азот, кислород или горючий газ, такой как пропан или бутан. Дополнительный газ может подаваться через впускное отверстие, которое находится рядом со струей измельченного топлива, подаваемого в камеру, но, предпочтительно, его подают через впускное устройство, которое концентрически окружает вход для подачи топлива. Концентрическая конструкция обеспечивает эффективное перемешивание, особенно, если впускное устройство для дополнительного газа имеет суживающееся сопло. Предпочтительно, скорость дополнительно газа по меньшей мере на 100 м/с выше, чем скорость топлива и газа горения, и составляет,как правило, по меньшей мере 250 м/с, а предпочтительно по меньшей мере 300 м/с. В самом предпочтительном варианте реализации скорость подачи дополнительного газа является звуковой, т.е. около или выше скорости звука. Дополнительно к газу горения, который подается в верхнюю часть циркуляционной камеры сгорания, можно подавать некоторое количество газа горения в нижнюю часть. Его можно назвать вторичным газом горения. Так же как основной газ горения, вторичный газ горения может иметь температуру окружающего воздуха или быть предварительно нагретым и, предпочтительно, содержит не менее 25% кислорода. Вторичным газом горения может быть обогащенный кислородом воздух с содержанием от 30 до 35%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 70% кислорода по объему, или от 30 до 50% кислорода, или чистый кислород. Вторичный газ горения можно подавать обычным способом, но предпочтительно подавать, используя входное устройство с суживающимся соплом, также известное как фурма. Вторичный газ горения можно подавать через одно впускное отверстие в нижней части, но, предпочтительно, подавать по меньшей мере через два впускных отверстия, а наиболее предпочтительно более чем через два впускных отверстия, например через три, четыре, пять или шесть, а предпочтительно через четыре впускных отверстия. Обнаружено, что добавление газа горения в нижнюю часть циркуляционной камеры сгорания очень эффективно и обеспечивает полное сгорание измельченного топлива. Добавление кислорода в этом месте оказалось намного более эффективным, чем простая подача дополнительного кислорода с первичным воздухом горения в верхнюю часть. Вторичный газ горения может составлять менее половины от общего газа горения, в который входит основной газ горения, вторичный газ горения и любой дополнительный газ, который подается для горения. Вторичный газ горения может составлять от 10 до 50%, предпочтительно от 20 до 40% от общего процента газа горения. В одном варианте реализации заявленного изобретения дополнительное (или вторичное) твердое, жидкое или газообразное топливо подается в нижнюю часть и горит вместе со вторичным газом горения, создавая пламя в нижней части. Это особенно важно,когда обогащенный кислородом воздух используется в качестве газа горения, хотя для более низких объемов нужно более сильное увеличение энергоэффективности. Относительное количество кислорода во вторичном газе горения и вторичном топливе подбирается таким образом, чтобы был избыток кислорода после полного горения вторичного топлива во вторичном газе. Подача вторичного топлива в нижнюю часть предпочтительна, так как с е помощью можно регулировать температуру расплава, который собирается в основании. Образование пламени в нижней части дополнительно к основному горению является предпочтительным, так как это является механизмом, с помощью которого можно изменять температуру расплава. В частности, в зоне основания циркуляционной камеры сгорания минеральный расплав стекает вниз по стенкам и собирается в нижней части. Поэтому в этой области расплав присутствует в виде тонкой пленки на стенках камеры и в виде ванны в зоне основания, которая обычно является неглубокой. Применение лучистого тепла в этой зоне особенно эффективно, так как оно может легко проникать сквозь весь расплав. Таким образом, использование пламени в этой области особенно эффективно для равномерного,быстрого нагрева расплава в границах точных параметров, при этом, изменяя скорость расхода топлива и газа в этой области, температуру расплава можно поддерживать в точных пределах. С этой целью топливо, предпочтительно, подается в направлении нижнего конца нижней зоны,предпочтительно в нижнюю половину нижней зоны камеры в виде усеченного конуса, так как это находится рядом с зоной основания. В качестве вторичного топлива может использоваться любое топливо, в одном варианте реализации вторичное топливо состоит только из твердого топлива, типа измельченного углеродсодержащего материала, такого как уголь, так как такое топливо является очень эффективным с точки зрения цены и может снизить производство NOx. В другом варианте реализации вторичное топливо состоит из некоторого количества жидкого или газообразного топлива, которое сгорает немедленно и полностью. Предпочтительно, в состав вторичного топлива входит некоторое количество твердого топлива, такого как уголь, в количестве от 10 до 90%, предпочтительно от 40 до 80%, более предпочтитель-6 023334 но от 50 до 70% от всего вторичного топлива, а остальной частью вторичного топлива является жидкое или газообразное топливо. К предпочтительным нетвердым топливам относятся пропан, метан или природный газ. Вторичное топливо присутствует в меньшем количестве, чем измельченное топливо, и составляет менее 50%, обычно от 20 до 40% от всей энергии топлива. В этом варианте реализации вторичным газом горения, предпочтительно, является чистый кислород, который подается через впускное отверстие горелки вместе с топливом, чтобы горение происходило немедленно. Альтернативно, вторичный газ горения можно подавать через впускное отверстие, расположенное рядом с впускным отверстием для вторичного топлива, а перемешивание может происходить в камере. Общим движением газов и измельченного взвешенного материала в циркуляционной камере сгорания является циклонное движение. Оно создается за счет подачи газа горения, а также измельченного топлива и минерального материала под определенным углом для поддержания вихревого движения. При использовании вторичного газа горения его, предпочтительно, подают в том же направлении для поддержания вихревого движения. Уходящие газы отделяются от минерального расплава, который собирается в основании камеры, и подаются в теплообменную систему, как правило, через трубу в верхней части циркуляционной камеры сгорания. Потом уходящие газы используются для предварительного нагревания минерального материала и опционально - для предварительного нагрева газа горения. Как правило, уходящие газы выходят из циркуляционной камеры сгорания при температуре от 1300 до 1900 С,обычно от 1500 до 1750 С, такой как приблизительно от 1550 до 1650 С. В предпочтительном варианте реализации заявленного изобретения первый и второй минеральные материалы подаются в теплообменную систему раздельно. Это является предпочтительным в том случае,когда первый минеральный материал имеет более высокую температуру спекания, чем второй минеральный материал. Первым минеральным материалом, как правило, является минеральное сырье, имеющее температуру спекания от 1200 до 1400 С, тогда как вторым минеральным материалом обычно является обработанный минеральный материал, такой как связанные минеральные волокна с температурой спекания от 900 до 1100 С. Для достижения максимальной энергоэффективности очень важно, чтобы энергия нагрева уходящих газов использовалась в максимально полном объеме. Для тепловой эффективности и для поддержания хороших характеристик расхода минерального материала и, следовательно, для хорошей эффективности процесса также важно, чтобы минеральные материалы не плавились и не размягчались во время предварительного нагрева. Для этого нужно вначале предварительно нагреть первый минеральный материал, а потом второй минеральный материал, в частности первый минеральный материал подается в теплообменную систему до подачи второго минерального материала. Это значит, что первый минеральный материал добавляется в уходящие газы выше по потоку, чем второй минеральный материал. После контакта с первым минеральным материалом, первый минеральный материал подвергается предварительному нагреву, а уходящие газы охлаждаются и идут вместе с предварительно нагретым первым минеральным материалом для предварительного нагрева второго минерального материала. Обычно уходящие газы охлаждают до контакта с первым минеральным материалом. Как правило, уходящие газы охлаждаются приблизительно до 1300 С, чтобы избежать плавления или размягчения первого минерального материала. Для охлаждения используется любой подходящий газ, например воздух, или любая подходящая жидкость, такая как аммиак. Когда уходящие газы контактируют с первым минеральным материалом, они нагревают его, а сами охлаждаются. На первой стадии предварительного нагрева первый минеральный материал, предпочтительно, нагревают до температуры от 300 до 600 С, более предпочтительно от 400 до 550 С. Предпочтительно, относительные количества уходящих газов и первого минерального материала таковы, что первый минеральный материал нагревается к концу второго этапа предварительного нагрева до температуры, которая будет немного ниже температуры спекания второго минерального материала, обычно от 750 до 850 С. Второй минеральный материал, в свою очередь, подается в теплообменную систему и контактирует с уходящими газами и первым минеральным материалом, который находится во взвешенном состоянии в уходящих газах. Второй минеральный материал нагревается во время этого контакта. Предпочтительно,предварительный нагрев второго минерального материала составляет по меньшей мере 700 С и предпочтительно от 750 до 850 С. Часто второй минеральный материал является обработанным продуктом, в состав которого входят органические вещества, такие как органические связующие вещества. Очень важно предварительно нагреть второй минеральный материал до температурных условий, при которых органические добавки полностью сгорают. Поэтому газ, содержащий выделившиеся органические компоненты, должен нагреваться до температуры приблизительно 750-850 С в течение хотя бы 1-2 с при атмосферных условиях с содержанием по меньшей мере 2% кислорода для выжигания органического связующего. Теплообменная система, предпочтительно, содержит по меньшей мере один, а предпочтительно два или даже три циклона 12, 13, 16 предварительного нагревателя. Первый и второй минеральные материалы обычно подаются в первый газоход 11, по которому уходящие газы идут из циркуляционной камеры сгорания 1 в первый циклон 12 предварительного нагревателя. В первом циклоне 12 предварительного нагревателя уходящие газы отделяются от минерального материала.Минеральный материал, содержащий смесь первого и второго минеральных материалов, проходит через газоход 3 смешанного минерального материала к входам циркуляционной камеры сгорания 1 для расплавления. Предпочтительно, в первом циклоне 12 предварительного нагревателя создают условия для снижения оксида азота (NOx). NO для окружающей среды является таким загрязнением, которое нужно удалить из уходящих газов до того, как они попадут в атмосферу. Для этого обычно используется селективное некаталитическое восстановление (SNCR). Тем не менее преимуществом настоящего изобретения является то, что содержание NOx можно значительно сократить или, предпочтительно, устранить в первом циклоне предварительного нагревателя путем селективного некаталитического восстановления(SNCR). Это экономичный и удобный способ удаления NOx из уходящих газов. Условия для снижения NOx создаются путем включения азотсодержащего материала в циклон предварительного нагревателя, который снижает содержание NOx при условиях, преобладающих в циклоне 12 предварительного нагревателя. Азотсодержащий материал может быть включен в горячий уходящий газ, который подается в циклон 12 предварительного нагревателя, или может быть добавлен напрямую в циклон 12 предварительного нагревателя. Предпочтительно, азотсодержащим материалом, который поступает в циклон предварительного нагревателя, является аммиак или соединение аммония, амин или мочевина, причем мочевина может быть свободной или, что более предпочтительно, является смолистым продуктом, таким как формальдегид мочевины или мочевино-формальдегидная смола. Особенно предпочтительно, чтобы условия для снижения NOx создавались путем включения в минеральный материал отходов связанной минеральной ваты в качестве второго минерального материала, который подается в циклон 12 предварительного нагревателя, где отходы связанной минеральной ваты содержат мочевинную смолу (обычно фенольную мочевинную смолу) и/или аммиак или соединение аммиака (например, буферное вещество для смолы в отходах ваты). Таким образом, имеется возможность одновременно использовать материал отходов и заставлять его вступать в реакцию при определенных условиях, чтобы значительно уменьшить количество NOx в уходящих газах до азота. Количество аммиака, или производных аммиака, или других химических соединений, сокращающих содержание NOx, предпочтительно составляет от 1 до 4 (предпочтительно 1-2 или особенно 1-1,7) молей на моль NOx и реакция, предпочтительно, происходит при температуре от 800 до 1050 С. Время выдержки реакции, предпочтительно, составляет по меньшей мере 0,3 с, а наиболее предпочтительно по меньшей мере 1 с. Обычно время выдержки измельченного минерального материала в циклоне предварительного нагревателя и/или газоходе может длиться до тех пор, пока уходящий газ не остынет ниже температуры реакции, например ниже 800 С. В этих условиях, предпочтительно при температуре от 800 до 1050 С, по существу, весь NOx превратится в азот, даже если атмосфера в циклоне предварительного нагревателя способствует окислению. Так, в соответствии с еще одним предпочтительным признаком, газовая атмосфера в циклоне предварительного нагревателя содержит избыточный кислород, предпочтительно, в количестве по меньшей мере 1 или 2%, но он может доходить до 4% или даже до 12 об.% от веса газовой среды. Несмотря на окисляющий характер среды, NOx сокращается за счет добавления аммиака или другого азотного сложного вещества при условиях, заданных для предварительного нагревателя. Таким образом, предварительный нагреватель может одновременно работать как уменьшитель содержания NOx и как окисляющий дожигатель для сжигания загрязняющих веществ, таких как сероводород и угарный газ из циркуляционной камеры сгорания. Предпочтительно, уходящие газы, которые отделяются от расплава и которые потом подаются в циклон предварительного нагревателя, содержат кислорода меньше, чем то количество, которое находится в циклоне предварительного нагревателя, и поэтому воздух или другой источник кислорода добавляется в уходящие газы или в предварительном нагревателе, или между расплавом и предварительным нагревателем. Уходящие газы проходят от верхней части первого циклона 12 предварительного нагревателя через второй газоход 14 ко второму циклону 13 предварительного нагревателя. Предпочтительно, первый минеральный материал подвергается предварительному нагреву во втором циклоне 13 предварительного нагревателя до того, как он дойдет до первого газохода 11, где продолжит нагреваться уходящими газами. Поэтому в предпочтительном варианте реализации первый минеральный материал подается во второй канал и предварительно нагревается до начальной температуры от 300 до 600 С, предпочтительно от 450 до 550 С. Потом уходящие газы покидают второй циклон 13 предварительного нагревателя и часто используются для нагрева газа горения путем непрямого теплообмена. Как упоминалось выше, уходящие газы охлаждаются перед контактом с первым минеральным материалом. Обычно уходящие газы охлаждаются до температуры около 1300 С, чтобы не допустить размягчения или плавления первого минерального материала. Для охлаждения используется любой подходящий газ, такой как воздух, или любая подходящая жидкость, такая как аммиак. В соответствии с фиг. 2, охлаждение происходит путем транспортировки уходящих газов из циркуляционной камеры сгорания 1 через выпускную трубу 10 и в охлаждающий колпак 30 снизу. В своей верхней части охлаждающий колпак 30 соединяется с газоходом 11. Предпочтительно, выпускная труба 10, охлаждающий колпак 30 и газоход 11 расположены концентрически. Охлаждающий колпак 30 охлаждает уходящие газы перед тем, как они войдут в газоход 11 за счет подсоса охлаждающей текучей среды, такой как окружающий воздух, в поток уходящих газов вокруг выхода выпускной трубы 10. В варианте реализации, показанном на фиг. 2, охлаждающий колпак 30 содержит кольцевое воздухозаборное отверстие 31 вокруг выпускной трубы 10. Окружающий воздух всасывается через этот кольцевой воздухозаборник и поступает в колпак 30 за счет высокой скорости потока уходящего газа в выпускной трубе 10 и в газоходе 11. Предпочтительно, диаметр выпускной трубы 10 (D1) больше диаметра (D2) газохода 11. Это может иметь свои преимущества, так как любые осаждения, образующиеся на внутренней поверхности газохода 11, могут упасть в расплав, а не снаружи печи 1. Так как тяга уходящих газов направлена вверх, то легкие материалы и капли величиной до определенного размера будут находиться во взвешенном состоянии в тяге. Тем не менее, если размер частицы окажется больше этого размера, то силы тяги станет недостаточно, чтобы уносить эти частицы вверх с собой. Эти частицы могут падать вниз в направлении расплава внутри газохода 11 и выпускной трубы 10 или образовывать капли на их внутренней поверхности. Чтобы предотвратить выход из установки более крупных частиц материала, выпускная труба 10 может быть экранирована перфорированным экранирующим элементом 32 в том месте, где уходящие газы выходят из трубы 10. Этот экран 32 можно выполнить из перфорированной пластины, имеющей отверстия размером приблизительно 2020 мм. Площадь отверстий экрана 32 может составлять приблизительно 50%. Поэтому экран 32 может не только препятствовать уносу через охлаждающее устройство более крупных частиц, которые выбрасываются из расплава в печи 1, но также не дает частицам предварительно нагретого материала 18, которые поступают в газоход 11 над охлаждающим колпаком, выпадать из установки, а будет направлять их в плавильную печь. Как показано на фиг. 2, предварительно нагретое минеральное сырье из второго циклона 13 предварительного нагревателя подается через средство подачи 18 в охлажденные, но все еще горячие уходящие газы в газоходе 11 для дальнейшего предварительного нагревания. Ниже по потоку в газоходе обеспечивается средство подачи 20 опционального материала отходов связанной минеральной ваты. Как показано на фиг. 2, предпочтительно входные части средств подачи сырья 18 и отходов многослойной минеральной ваты 20 заходят внутрь газохода 11. Эти трубчатые входные выступающие части 18 А и 20 А гарантируют подачу материала в основную часть воздушного потока. В результате, материал не попадет в слой, граничащий с нижним потоком, что могло бы привести к тому, что материал падал бы вниз, а не уносился потоком воздуха. Предпочтительно, входная выступающая часть 18 А для подачи предварительно нагретого сырья 18 находится в самой нижней части 11 А газохода, которая имеет водяное охлаждение. Входная часть 18 А расположена относительно направления воздушного потока в газоходе 11 под углом, который не является прямым, при этом угол подачи материала составляет менее 90 относительно потока горячего уходящего газа, предпочтительно от 15 до 75, например приблизительно 60, чтобы улучшить подачу сырья в воздушный поток. Соответственно, по меньшей мере, самая нижняя часть этой трубчатой входной части 18 А может заходить в газоход 11, например, на расстояние, равное 15-30% внутреннего диаметра D2 газохода. Входная выступающая часть 20 А для подачи отходов связанной минеральной ваты 20 расположена выше по потоку относительно входной части 18 А для сырья, во второй части 11 В газохода 11, который,предпочтительно, имеет керамическую футеровку. В показанном варианте реализации входная часть 20 А для отходов материала расположена перпендикулярно газоходу 11. Конечно, понятно, что входная часть 20 А может располагаться под острым углом к воздушному потоку. В варианте реализации настоящего изобретения входная часть 20 А для отходов минеральной ваты может заходить внутрь газохода 11 на расстояние, составляющее 15-30% от внутреннего диаметра D2 газохода. В соответствии с настоящим изобретением выпускная труба 10 отходит вверх от камеры сгорания на высоту по меньшей мере в 2,5 раза, например от 2,5 до 4 раз, предпочтительно приблизительно в три раза, превышающую внутренний диаметр D1 выпускной трубы 10 и входит в охлаждающий колпак 30,при этом уходящие газы покидают выпускную трубу внутри колпака 30. Диаметр D1, может составлять приблизительно 850 мм, а высота выпускной трубы 10 может составлять приблизительно 2700 мм. Внутренний диаметр D2 газохода может составлять около 630 мм. В качестве средств подачи 18, 20 могут использоваться трубы с внутренним диаметром приблизительно 200 мм. Это соотношение высота/внутренний диаметр выпускной трубы 10 гарантирует, что значительное количество капель и мелких частиц из горячего уходящего газа будет забрасываться на стенку выпускной трубы 10 и возвращаться в плавильный циклон. При плавлении мелких минеральных материалов такая конструкция имеет преимущества по причине количества капель и мелких частиц, которые уходят вместе с уходящими газами. Выпускная труба 10 может иметь водяное охлаждение и футеровку из керамического материала и может быть покрыта изнутри слоем застывшего расплава. Аналогично, газоход 11 может охлаждаться водой и/или иметь керамическую футеровку, чтобы гарантировать, что газоход 11 и выпускная труба 10 могут выдержать высокую температуру, которая на них воздействует. За счет этой удлиненной выпускной трубы легкий материал остается внутри выпускной трубы 10 в течение более длительного времени. Горячие уходящие газы циркулируют благодаря завихрению в циклонной печи 1 и поэтому большая часть легкого материала в уходящих газах забрасывается на внутренние поверхности выпускной трубы 10 в виде расплава, стекает в виде капель по внутренней поверхности выпускной трубы и попадает в плавильный циклон 1. Так как в данном случае материал повторно попадает в виде расплава, а не в виде легкого материала в уходящие газы, он забрасывается на стенки плавильной печи 1 и становится частью производимого там расплава 9. Изобретение раскрыто выше с привязкой к предпочтительному варианту реализации. Тем не менее очевидно, что, не выходя за объем правовой охраны, можно предложить другие варианты, как раскрыто в дополняющих пунктах формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления минерального расплава, содержащий этапы подачи топлива, измельченного минерального материала и газов горения в циркуляционную камеру сгорания (1); сжигания топлива в циркуляционной камере сгорания (1), что обеспечивает расплавление минерального материала с получением минерального расплава и образование уходящих газов; отделения уходящих газов от минерального расплава, сбора минерального расплава (9) и отвода уходящих газов вверх через выпускную трубу (10) в газоход (11) теплообменной установки и охлаждение уходящих газов перед входом в газоход (11) за счет установки на выпускную трубу (10) колпака (30), обеспечивающего возможность подсоса охлаждающей текучей среды, такой как окружающий воздух, в поток уходящих газов вокруг выхода выпускной трубы (10), которая отходит вверх от камеры сгорания (1) на высоту, по меньшей мере в 2,5 раза превышающую внутренний диаметр (D1) выпускной трубы (10), и заходит в охлаждающий колпак (30), при этом место, в котором уходящие газы покидают выпускную трубу (10), расположено внутри колпака (30). 2. Способ по п.1, дополнительно содержащий этап направления потока собранного минерального расплава через выход (9) в циркуляционной камере сгорания (1) в центробежную волокнообразующую установку и получение волокон. 3. Способ по п.1 или 2, в котором уходящие газы покидают циркуляционную камеру сгорания (1) при температуре между 1500 и 1900 С, как правило около 1550-1650 С, а потом их охлаждают до температуры от 1000 до 1500 С, например около 1300 С. 4. Способ по любому из пп.1-3, в котором охлаждение осуществляют посредством охлаждающего колпака (30), содержащего кольцевое воздухозаборное отверстие (31) вокруг выпускной трубы (10). 5. Способ по любому из пп.1-4, в котором выпускная труба (10) экранирована перфорированным экранирующим элементом (32) там, где уходящие газы покидают трубу. 6. Установка для изготовления минерального расплава, получаемого путем сжигания горючего материала вместе с неорганическим измельченным материалом, содержащая циркуляционную камеру сгорания (1), получающую топливо, предварительно нагретый минеральный материал и газ горения и сжигающую топливо для плавления минерального материала с получением минерального расплава и образованием уходящих газов, в которой обеспечено отделение уходящих газов от минерального расплава (9) и их прохождение вверх по выпускной трубе (10) в газоход (11) теплообменной системы; и средства охлаждения для охлаждения уходящих газов у выпускной трубы (10),отличающаяся тем, что средства охлаждения уходящих газов перед их входом в газоход (11) содержат охлаждающий колпак (30), обеспечивающий возможность подсоса охлаждающей текучей среды,такой как окружающий воздух, в поток уходящих газов вокруг выхода выпускной трубы (10), причем выпускная труба (10) отходит вверх от камеры сгорания (1) на высоту, по меньшей мере в 2,5 раза превышающую внутренний диаметр выпускной трубы, и заходит в охлаждающий колпак, причем место, где уходящие газы покидают выпускную трубу (10), расположено внутри колпака. 7. Установка по п.6, в которой охлаждающий колпак содержит кольцевое воздухозаборное отверстие вокруг выпускной трубы (10). 8. Установка по п.6 или 7, в которой выпускная труба (10) имеет диаметр (D1) больший, чем диаметр (D2), по меньшей мере, входной части газохода (11). 9. Установка по любому из пп.6-8, в которой на выпускной трубе (10) имеется перфорированный экранирующий элемент (32). 10. Установка по любому из пп.6-9, в которой теплообменная система для предварительного нагрева минерального материала содержит первый циклон (12) предварительного нагревателя, газоход (11) для транспортировки уходящих газов из циркуляционной камеры сгорания (1) в первый циклон (12) предварительного нагревателя, вход для подачи минерального материала в газоход (11) и канал сообщения между первым циклоном (12) предварительного нагревателя и циркуляционной камерой горения (1) для подачи предварительно нагретого минерального материала в указанную камеру сгорания. 11. Установка по любому из пп.6-10, в которой теплообменная система дополнительно содержит второй циклон (13) предварительного нагревателя, второй газоход (14) от первого циклона (12) предварительного нагревателя во второй циклон (13) предварительного нагревателя для транспортировки уходящих газов и вход для подачи минерального материала во второй газоход (14), причем из второго циклона (13) предварительного нагревателя в первый газоход (11) ведет канал для минерального материала. 12. Установка по п.11, в которой данная установка дополнительно содержит мультициклон (16),третий газоход (15), идущий из второго циклона (13) предварительного нагревателя для транспортировки уходящих газов в мультициклон (16), и канал (22) для подачи отсепарированного материала из мультициклона (16) на выход первого циклона (12) предварительного нагревателя.

МПК / Метки

Метки: способ, изготовления, расплава, установка, минерального

Код ссылки

<a href="https://eas.patents.su/12-23334-sposob-i-ustanovka-dlya-izgotovleniya-mineralnogo-rasplava.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для изготовления минерального расплава</a>

Предыдущий патент: Замок и ключ с двойным кодовым рисунком

Следующий патент: Шина для большегрузного транспортного средства типа прицепа

Случайный патент: Установка и способ отделения газового конденсата из смесей углеводородов высокого давления