Спеченная механическая деталь с износостойкой поверхностью и способ её изготовления

Формула / Реферат

1. Деталь, предназначенная для работы в механических узлах (4) с износостойкой поверхностью, содержащая:

- спеченное металлическое тело (10), получаемое посредством порошковой металлургии, и

- металлокерамическое покрытие (12), закрывающее металлическое тело и имеющее внешнюю поверхность (14), составляющую износостойкую поверхность,

отличающаяся тем, что покрытие (12), полученное путем лазерного нанесения посредством коаксиальной инжекции в лазерном луче флюса из смеси металлических порошков и керамических порошков, включает карбиды сферической формы, причем вышеуказанная смесь предназначена для образования вышеуказанного покрытия, в котором отсутствует пористость, металлургически связано с металлическим телом (10), имеет толщину от 10 мк до 1 мм и включает карбиды (16) сферической формы в металлической матрице.

2. Деталь (4), предназначенная для работы в механических узлах, по п.1, отличающаяся тем, что металлокерамическое покрытие (12) содержит карбиды (16) в металлической матрице, причем эти карбиды выбраны из группы, состоящей из карбидов вольфрама, карбидов титана и карбидов бора.

3. Деталь (4), предназначенная для работы в механических узлах, по п.2, отличающаяся тем, что эти карбиды представляют собой карбиды вольфрама (16).

4. Деталь (4), предназначенная для работы в механических узлах, по любому из пп.2 или 3, отличающаяся тем, что металлическая матрица (18) содержит, по меньшей мере, один металл, выбранный из группы, состоящей из никеля, хрома и кобальта.

5. Деталь (4), предназначенная для работы в механических узлах, по любому из пп.2-4, отличающаяся тем, что металлическая матрица (18) содержит никель, хром и кобальт.

6. Деталь (4), предназначенная для работы в механических узлах, по любому из пп.2-5, отличающаяся тем, что металлическая матрица (18) представляет собой матрицу Ni-9%Cr-Co.

7. Деталь (4), предназначенная для работы в механических узлах, по любому из пп.2-6, отличающаяся тем, что покрытие (12) содержит 65 вес.% карбидов вольфрама (16).

8. Способ изготовления спеченной детали (4), предназначенной для работы в механических узлах, с износостойкой поверхностью, отличающийся тем, что включает следующие этапы:

a) получение спеченной металлической детали (4) посредством порошковой металлургии;

b) нанесение посредством лазерного процесса металлокерамического покрытия (12) на внешнюю поверхность вышеуказанной детали (4); причем вышеуказанный лазерный процесс включает следующие этапы:

- направление лазерного луча (22) на внешнюю поверхность детали (4), причем лазерный луч (22) создает определенную температуру;

- инжекцию в лазерном луче (22) флюса постоянного состава (24) из смеси керамических порошков, включающей карбиды сферической формы, и металлических порошков, предназначенных для образования металлокерамического покрытия (12), причем керамические порошки имеют более высокую температуру плавления, чем температура лазерного луча, а металлические порошки имеют более низкую температуру, чем температура лазерного луча, так что лазерный луч расплавляет металлические порошки из смеси порошков, которая наносится на внешнюю поверхность детали (4); при этом смесь порошков вводится с помощью инжекции в лазерном луче (22) с помощью коаксиального сопла (2), пересекаемого в своем центре лазерным лучом (22), причем это сопло (2) позволяет осуществлять подачу смеси порошков и ее инжекцию лазерным лучом (22) и

- смещение лазерного луча (22) относительно детали (4), предназначенной для работы в механических узлах, чтобы, таким образом, сместить внешнюю поверхность металлического корпуса (10) и образовать металлокерамическое покрытие (12).

9. Способ по п.8, отличающийся тем, что лазерный луч (22) фиксируют, а деталь (4), предназначенную для работы в механическом узле, устанавливают на подвижном столе (30) с возможностью смещения относительно вышеуказанного лазерного луча (22).

10. Способ по любому из пп.8 или 9, отличающийся тем, что металлокерамическое покрытие (12) содержит карбиды вольфрама (16) в металлической матрице (18).

11. Способ по любому из пп.8-10, отличающийся тем, что керамический порошок представляет собой порошок из карбидов вольфрама и тем, что металлический порошок представляет собой порошок, включающий, по меньшей мере, один из элементов группы, состоящей из никеля, хрома и кобальта.

12. Способ по п.11, отличающийся тем, что металлический порошок представляет собой порошок Ni-9%Cr-Co.

13. Окорочный инструмент (4), включающий металлическое тело (10) с нижней плоскостью, приспособленной для установки на конце окорочного рычага (2), и рабочую износостойкую поверхность, отличающийся тем, что металлическое тело (10) представляет собой спеченное металлическое тело, полученное посредством порошковой металлургии; а рабочая износостойкая поверхность состоит из металлокерамического покрытия (12), закрывающего металлическое тело (10), причем это покрытие (12), имеющее толщину от 10 мк до 1 мм, металлургически связано с металлическим телом.

14. Окорочный инструмент по п.13, отличающийся тем, что металлокерамическое покрытие (12) представляет собой покрытие, полученное посредством лазерного нанесения на металлическое тело (10).

Текст

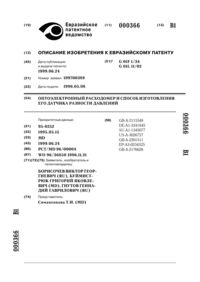

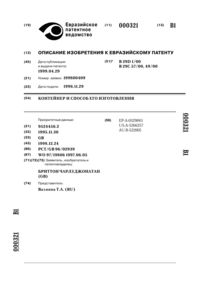

1 Область техники Настоящее изобретение касается обработки износостойкой поверхности механической детали посредством лазера. Более конкретно,настоящее изобретение касается обработки поверхности спеченной механической детали, полученной нанесением с помощью лазера металлокерамического покрытия, причем это металлокерамическое покрытие представляет собой композиционный материал, образованный керамическими частицами, покрытыми в металлическом связующем. Настоящее изобретение также относится к способу изготовления такой механической детали. Уровень техники Покрытия, состоящие из сферического карбида вольфрама в матрице никеля-хрома и нанесенные посредством лазера на отливки из чугуна или из традиционной стали, и, таким образом, неспеченные, уже существуют в известном уровне техники. Такой тип покрытия описан в качестве примера в канадской заявке на патент 2126517. Лазерное нанесение представляет собой технологию нанесения покрытий, позволяющее наносить толстые слои очень твердого материала на поверхность металлической детали. Лазер, работающий на CO2 в непрерывном режиме, генерирует инфракрасный луч, энергия которого используется для поверхностного плавления основного металла, на который должно быть нанесено покрытие, а также присадочного материала в виде мелкодисперсного порошка. Коаксиальное сопло, пересекаемое в центре лазерным лучом, обеспечивает образование покрытия и инжекцию порошков,образующих покрытие, причем последнее напоминает сварочный шов. До настоящего времени такой тип лазерного нанесения использовался только для получения неспеченных покрытий на традиционных металлических деталях, используемых, в частности, в условиях сильного истирания. Из уровня техники хорошо известно, что механические детали, изготовленные посредством порошковой металлургии, не обладают необходимыми физическими характеристиками для работы при механических нагрузках, истирании или трении, и это имеет место из-за наличия большого количества пор в поверхности этих спеченных деталей, сокращая, таким образом, период образования трещин по сравнению со штампованными или обработанными на станке деталями. Таким образом, пористость поверхности деталей, изготовленных с помощью порошковой металлургии, мешает получению деталей, способных сопротивляться удару и/или абразивному износу из-за краткости периода образования трещин. Сущность изобретения Задача настоящего изобретения состоит в создании спеченной механической детали, получаемой посредством порошковой металлур 001332 2 гии и имеющей очень высокое сопротивление удару, истиранию и трению, а также очень хорошую механическую прочность данной детали. Более конкретно, задача настоящего изобретения состоит в создании механической детали с износостойкой поверхностью, отличающейся тем, что она включает спеченное металлическое тело, полученное посредством порошковой металлургии; и металлокерамическое покрытие, закрывающее металлическое тело и имеющее внешнюю поверхность, образующую износостойкую поверхность, причем эта механическая деталь отличается тем, что вышеуказанное покрытие получено посредством лазерного нанесения путем коаксиальной инжекции в лазерном луче флюса из смеси металлических и керамических порошков, содержащих карбиды сферической формы, при этом вышеуказанная смесь предназначена для образования вышеуказанного покрытия, которое отличается тем, что в нем отсутствует пористость, металлургически связано с металлическим телом, имеет толщину от 10 микрон до 1 мм и содержит карбиды сферической формы в металлической матрице. Специалисту понятно, что "металлургически связанное с металлическим телом" означает,что данное покрытие сплавлено с поверхностью неспеченной детали, причем микроструктура в основании поверхности тесно связана с микроструктурой тела этой детали. Механическая деталь может включать любую деталь, традиционно используемую в условиях сильного истирания, например, окорочные инструменты, установленные на окорочных рычагах. Задача настоящего изобретения также состоит в создании способа изготовления механической детали, описанной выше. Более конкретно, этот способ отличается тем, что он включает следующие этапы а) получение спеченной механической детали, посредством порошковой металлургии; б) нанесение лазером металлокерамического покрытия на внешнюю поверхность вышеуказанной механической детали. Процесс нанесения лазером предпочтительно включает следующие этапы- направление лазерного луча на внешнюю поверхность детали, причем лазерный луч создает определенную температуру и оплавляет на определенную толщину вышеуказанную внешнюю поверхность;- инжекцию с помощью лазерного луча постоянного по составу флюса из смеси керамических порошков и металлических порошков,предназначенного для образования металлокерамического покрытия, причем керамические порошки имеют более высокую температуру плавления, чем температура лазерного луча,таким образом, лазер расплавляет металлические порошки из смеси порошков, которая на 3 носится на внешнюю поверхность данной детали;- смещение лазерного луча относительно механической детали, чтобы, таким образом,переместиться по внешней поверхности и образовать металлокерамическое покрытие. Порошковая смесь может вводиться путем инжекции в лазерный луч с помощью коаксиального сопла, пересекаемого в центре лазерным лучом, причем это сопло обеспечивает поступление порошковой смеси и ее инжекцию в лазерный луч. Лазерный луч предпочтительно неподвижен, а механическая деталь установлена на подвижном столе, перемещаемом относительно вышеуказанного лазерного луча. Покрытие в соответствии с настоящим изобретением наносится лазером, причем поверхности спеченной детали, подлежащей покрытию, плавятся под воздействием лазерного луча. Поверхность спеченной детали, подлежащей покрытию, таким образом, расплавляется на толщину от 10 микрон до 1 мм, что обеспечивает закрытие пор на поверхности, типичной для спеченных деталей, и, следовательно, повышение ее сопротивляемости удару. Более того, небольшая поверхность, покрытая в данный момент лазерным лучом, позволяет осуществлять самозакалку зоны, подвергшейся воздействию, и следующей за смещением луча, с помощью эффекта стока теплоты окружающего металлического объема. Покрытие, полученное в соответствии с настоящим изобретением, имеет также очень низкую пористость благодаря полному расплавлению металлических порошков наполнителя во время их перемещения через лазерный луч. Другие задачи, особенности и преимущества настоящего изобретения поясняются ниже при следующем описании предпочтительного варианта выполнения настоящего изобретения,сделанном со ссылкой на прилагаемые чертежи. Краткое описание чертежей Фиг. 1 представляет собой вид в перспективе окорочного рычага, на котором установлен спеченный окорочный инструмент, имеющий износостойкое покрытие в соответствии с предпочтительным вариантом осуществления настоящего изобретения; фиг. 2 схематично представляет поперечное сечение участка рабочей поверхности окорочного инструмента, показанного на фиг. 1; фиг. 3 схематично и частично представляет собой устройство для перезаряжания лазера для реализации настоящего изобретения; фиг. 4 представляет собой изображение,сделанное с помощью сканирующего электронного микроскопа, показывающее микроструктуру соединения, образованного между покрытием, полученного с помощью плазменного воздействия на основной металл; 4 на фиг. 5 представлено изображение, сделанное с помощью электронного микроскопа,микроструктуры поверхности раздела между покрытием, полученным с помощью лазерного нанесения, и поверхностью детали, полученной с помощью порошковой металлургии, в соответствии с настоящим изобретением. Описание предпочтительного варианта осуществления настоящего изобретения На фиг. 1 показан окорочный рычаг (2) для вращающегося кольцеобразного окорщика, т.е. рычаг, на котором установлен окорочный инструмент (4), изготовленный в соответствии с настоящим изобретением. Этот рычаг (2) включает первый конец (6), приспособленный для фиксации на вращающемся кольце окорщика. Рычаг(2) включает второй конец (8), образующий рабочую поверхность рычага (2), который служит для снятия обезуглероженного слоя под окалиной дендритного образования, когда последнее смещается продольно по отношению к внутренней части кольца. Инструмент (4) прикреплен с возможностью снятия к этому второму концу. Этот второй конец (8) представляет собой часть рычага, которая используется для снятия обезуглероженного слоя под окалиной дендритных образований и должен иметь возможность сопротивляться условиям истирания. Окорочный инструмент в соответствии с настоящим изобретением, таким образом, целесообразно использовать, если имеется очень твердое металлокерамическое покрытие, способное противостоять таким рабочим условиям. Очевидно, что хотя предпочтительный вариант осуществления настоящего изобретения, проиллюстрированный в настоящем документе, представляет окорочный инструмент, это только один пример механической детали в соответствии с настоящим изобретением наряду со многими другими. Фактически любая механическая деталь, традиционно используемая в условиях очень сильного истирания, или нагрузок, может быть изготовлена в соответствии с настоящим изобретением. Следующие механические детали представляют собой другие примеры деталей, которые могут быть изготовлены в соответствии с настоящим изобретением- в целлюлозно-бумажной промышленности: пластины для облагораживания, пластины для варки целлюлозы, поддоны и т.д.;- в области промышленности, занятой формовкой: резьбовые головки винтов для экструзии и инжекции;- в пищевой промышленности: вальцовые станки, наполнительные машины, отражатели,винты. Как показано на фиг. 2, окорочный инструмент (4) с устойчивой к истиранию поверхностью или любая другая механическая деталь, в соответствии с настоящим изобретением включает спеченное металлическое тело (10), полученное посредством порошковой металлургии,и металлокерамическое покрытие (12), закрывающее металлическое тело (10). Внешняя поверхность (14) покрытия составляет износостойкую поверхность данной детали. Покрытие(12) имеет определенную толщину, участок которой металлургически связан с металлическим телом (10), как показано на фиг. 5. Этот участок предпочтительно составляет от 10 микрон до 1 мм. Металлокерамическое покрытие (12) предпочтительно основано на карбиде вольфрама(16), карбиде титана или карбиде бора сферической формы в металлической матрице (18). Металлическая матрица (18) предпочтительно выполнена так, что один из металлов выбран из группы, состоящей из никеля, хрома и кобальта, более конкретно, он содержит никель, хром и кобальт. Преимущественно используется Ni-9%Cr-Co. Покрытие (12) содержит предпочтительно 65% по весу карбидов вольфрама (16) и, по существу, в нем отсутствует пористость. Покрытие (12) для спеченной детали в соответствии с настоящим изобретением получено лазерным нанесением. Как показано на фиг. 3, коаксиальное сопло (20), которое установлено на выходе 8 кВтCO2 лазерного луча, вводит с помощью инжекции в лазерном луче (22) постоянный по составу флюс из порошков (24) из материала, подлежащего нанесению. Лазерный луч (22) расплавляет порошки (24) и приваривает их к основному металлу (4) в виде шва. Путем смещения поверхности детали (4) в необходимых точках образуется покрытие. Лазерное покрытие (12) состоит из частиц карбида вольфрама (16), имеющих очень высокую твердость в матрице (18) из хрома и никеля, и обладает отличной сопротивляемостью износу, возникающему за счет истирания и эрозии, а также очень хорошей сопротивляемостью коррозии. На фиг. 4 показана микроструктура покрытия (26), включающего карбиды (28), полученная потоком плазмы нормально к поверхности, в то время как на фиг. 5 показана микроструктура лазерного покрытия(12) на спеченной детали. Как можно увидеть,частицы карбида вольфрама (16), присутствующие в покрытиях, нанесенных с помощью лазера, имеют сферическую форму, в то время как карбиды (28) покрытия (26), нанесенные на поверхность с помощью потока плазмы, имеют тенденцию к угловатой форме. Заметно также,что имеет место сплавление поверхности (4) 6 спеченной детали с металлической частью (18) покрытия (12). Это сплавление обеспечило закрытие пор, присутствующих на поверхности спеченного металла (4). При фиксации лазера (22) четырехосный стол (30) с цифровым управлением, на котором расположены детали (4), подлежащие покрытию, позволяет достичь точных и однородных направленных покрытий путем относительного смещения деталей (4) по отношению к лазерному лучу (22). Покрытия в диапазоне от 10 микрон до 1 - 2 мм могут быть получены с помощью последовательных проходов лазера (22). Материалы, предназначенные для изготовления покрытий с помощью лазерного нанесения, обычно представляют собой смеси порошков карбида вольфрама, карбида титана или карбида бора с высокой чистотой и очень высокой твердостью, сплавленные в соответствии с применением в металлические порошки на основе никеля, хрома или кобальта. При реализации способа нанесения металлические порошки расплавляются с помощью лазера (22), в то время как порошки карбида вольфрама остаются твердыми, сохраняя, таким образом, очень высокую прочность. Эти материалы типа металлокерамики обеспечивают покрытиям (12) отличную сопротивляемость износу при истирании и эрозии, а также очень высокую устойчивость к коррозии. Многие характеристики лазерного нанесения дают в результате исключительные свойства покрытий (12), полученных с помощью этой технологии. Во-первых, покрытия, полученные с помощью лазера, металлургически связаны с основным металлом (10) и имеют идеальную плотность (отсутствие пористости). Сцепление,достигаемое между деталью (10) и покрытием(12), таким образом, является отличным. В противоположность этому покрытия, полученные с помощью высокотемпературных потоков, имеют высокую пористость и требуют специальной подготовки обработанной поверхности для обеспечения хорошего сцепления. Очень точный контроль дозировки энергии на основном металле позволяет получать очень незначительное растворение основного металла в покрытии и свести к минимуму, и даже устранить любую деформацию. Более того, нанесение с помощью лазера позволяет изготавливать мелкозернистые металлургические микроструктуры благодаря быстроте охлаждения во время обработки, позволяя, таким образом, увеличить прочность металлической матрицы (16) (от 2400 до 3600HV - твердость по Виккерсу). И, наконец, использование программ числового управления с применением ЭВМ и контроллеров дает возможность изготавливать покрытия, точно воспроизводимые по времени, чья окончательная толщина точно контролируется. Многие серии деталей могут быть обработаны таким образом. 7 Промышленное применение Механическая деталь, изготовленная способом порошковой металлургии, но не включающая покрытие, в соответствии с настоящим изобретение обладает следующими физическими и экономическими характеристиками- наличие большого количества пор на поверхности;- в основном, более низкие механические возможности по сравнению со штампованной деталью;- возможность использования не смешивающихся в жидком состоянии сплавов;- возможность использования самозакаливающихся сплавов;- небольшая стоимость производства для серии деталей. Эти характеристики определяют рыночное распространение технологии изготовления деталей с помощью порошковой металлургии, но также показывают ее ограниченность. Пористость поверхности мешает изготовлению деталей, предназначенных для работы в механических узлах, способных сопротивляться удару и/или износу типа истирания из-за краткости периода образования трещин по сравнению со штампованной или обработанной на станке деталью. Именно по этой причине детали, предназначенные для работы в механических узлах, полученные с помощью порошковой металлургии, традиционно не используются в условиях сильного истирания или сильных механических нагрузок. Именно такие детали,предназначенные для работы в механических узлах, в соответствии с настоящим изобретением, а более конкретно, покрытия из карбида вольфрама, нанесенные с помощью лазера, разработаны на основе революционной концепции для данного сектора промышленности. Для иллюстрации нанесения с помощью лазера покрытия, состоящего на 65% из сферических частиц карбида вольфрама, рассмотренных внутри матрицы Ni-9%Cr-Co, обеспечивает следующие улучшенные свойства поверхности деталей, изготовленных посредством спекания металлического порошка- поверхность этой детали расплавляется на толщину от 10 микрон до 1 мм. Это позволяет закрывать поры на поверхности данной детали и, следовательно, это обеспечивает закрытие пор на поверхности данной детали и, следовательно, возрастание сопротивления ударным нагрузкам;- небольшая поверхность, закрытая в данный момент лазерным лучом, обеспечивает самозакалку зоны, подвергшейся обработке, что следует за смещением луча из-за оттока теплоты от окружающего металлического объема;- очень низкую пористость покрытия, менее 1%, из-за полного расплавления порошковNi-9%Cr с помощью лазера. Это невозможно при других способах нанесения, таких как плазмой или ацетиленовой горелкой, из-за сильного теплового потока, подаваемого на данную деталь, при создании температуры, необходимой для расплавления проецируемых порошков. Закалка детали тогда отсутствует;- отличное сцепление покрытия, нанесенного на деталь, благодаря наличию зоны сварки. Более того, покрытие, полученное в соответствии с настоящим изобретением, включающее сферические карбиды, дает следующие преимущества- очень высокое сопротивление ударам благодаря меньшей предрасположенности к образованию трещин по сравнению с карбидом с угловатой геометрией;- снижение износа вследствие трения благодаря более низкому коэффициенту трения сферических карбидов по сравнению с карбидами с угловатой геометрией;- простое снижение изнашивания поверхности деталей из-за твердости карбидов. Более того, матрица Ni-9%Cr, как описано выше, имеет отличную вязкость, лучшую, чем у стали. Итак, спеченная деталь, исключающая покрытие в соответствии с настоящим изобретением, имеет следующие преимущества:- отличное сцепление покрытия благодаря металлургической связи между покрытием и основным металлом;- в противоположность технологии нанесения непосредственно с помощью плазмы,обеспечивает отсутствие пористости и трещин,что дает в результате хорошее сопротивление ударным нагрузкам;- толщина от 0,5 микрон до нескольких миллиметров (возможна частичная повторная обработка);- частицы карбида остаются твердыми и после нанесения, таким образом, сохраняя свою высокую твердость. Настоящее изобретение используется в различных отраслях. Более конкретно, окорочные инструменты, установленные на окорочных рычагах, могут быть преимущественно изготовлены в соответствии с настоящим изобретением, также как каждая из деталей, описанных выше. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Деталь, предназначенная для работы в механических узлах (4) с износостойкой поверхностью, содержащая:- спеченное металлическое тело (10), получаемое посредством порошковой металлургии, и- металлокерамическое покрытие (12), закрывающее металлическое тело и имеющее внешнюю поверхность (14), составляющую износостойкую поверхность,отличающаяся тем, что покрытие (12), полученное путем лазерного нанесения посредством коаксиальной инжекции в лазерном луче флюса из смеси металлических порошков и керамических порошков, включает карбиды сферической формы, причем вышеуказанная смесь предназначена для образования вышеуказанного покрытия, в котором отсутствует пористость,металлургически связано с металлическим телом (10), имеет толщину от 10 мк до 1 мм и включает карбиды (16) сферической формы в металлической матрице. 2. Деталь (4), предназначенная для работы в механических узлах, по п.1, отличающаяся тем, что металлокерамическое покрытие (12) содержит карбиды (16) в металлической матрице, причем эти карбиды выбраны из группы,состоящей из карбидов вольфрама, карбидов титана и карбидов бора. 3. Деталь (4), предназначенная для работы в механических узлах, по п.2, отличающаяся тем, что эти карбиды представляют собой карбиды вольфрама (16). 4. Деталь (4), предназначенная для работы в механических узлах, по любому из пп.2 или 3,отличающаяся тем, что металлическая матрица(18) содержит, по меньшей мере, один металл,выбранный из группы, состоящей из никеля,хрома и кобальта. 5. Деталь (4), предназначенная для работы в механических узлах, по любому из пп.2-4, отличающаяся тем, что металлическая матрица(18) содержит никель, хром и кобальт. 6. Деталь (4), предназначенная для работы в механических узлах, по любому из пп.2-5, отличающаяся тем, что металлическая матрица(18) представляет собой матрицу Ni-9%Cr-Co. 7. Деталь (4), предназначенная для работы в механических узлах, по любому из пп.2-6, отличающаяся тем, что покрытие (12) содержит 65 вес.% карбидов вольфрама (16). 8. Способ изготовления спеченной детали(4), предназначенной для работы в механических узлах, с износостойкой поверхностью, отличающийся тем, что включает следующие этапы:a) получение спеченной металлической детали (4) посредством порошковой металлургии;b) нанесение посредством лазерного процесса металлокерамического покрытия (12) на внешнюю поверхность вышеуказанной детали(4), причем вышеуказанный лазерный процесс включает следующие этапы:- направление лазерного луча (22) на внешнюю поверхность детали (4), причем лазерный луч (22) создает определенную температуру;- инжекцию в лазерном луче (22) флюса постоянного состава (24) из смеси керамических порошков, включающей карбиды сферической формы, и металлических порошков, предназначенных для образования металлокерамического покрытия (12), причем керамические порошки имеют более высокую температуру плавления,чем температура лазерного луча, а металлические порошки имеют более низкую температуру, чем температура лазерного луча, так что лазерный луч расплавляет металлические порошки из смеси порошков, которая наносится на внешнюю поверхность детали (4); при этом смесь порошков вводится с помощью инжекции в лазерном луче (22) с помощью коаксиального сопла (2), пересекаемого в своем центре лазерным лучом (22), причем это сопло (2) позволяет осуществлять подачу смеси порошков и ее инжекцию лазерным лучом (22) и- смещение лазерного луча (22) относительно детали (4), предназначенной для работы в механических узлах, чтобы, таким образом,сместить внешнюю поверхность металлического корпуса (10) и образовать металлокерамическое покрытие (12). 9. Способ по п.8, отличающийся тем, что лазерный луч (22) фиксируют, а деталь (4),предназначенную для работы в механическом узле, устанавливают на подвижном столе (30) с возможностью смещения относительно вышеуказанного лазерного луча (22). 10. Способ по любому из пп.8 или 9, отличающийся тем, что металлокерамическое покрытие (12) содержит карбиды вольфрама (16) в металлической матрице (18). 11. Способ по любому из пп.8-10, отличающийся тем, что керамический порошок представляет собой порошок из карбидов вольфрама и тем, что металлический порошок представляет собой порошок, включающий, по меньшей мере, один из элементов группы, состоящей из никеля, хрома и кобальта. 12. Способ по п.11, отличающийся тем, что металлический порошок представляет собой порошок Ni-9%Cr-Co. 13. Окорочный инструмент (4), включающий металлическое тело (10) с нижней плоскостью, приспособленной для установки на конце окорочного рычага (2), и рабочую износостойкую поверхность, отличающийся тем, что металлическое тело (10) представляет собой спеченное металлическое тело, полученное посредством порошковой металлургии; а рабочая износостойкая поверхность состоит из металлокерамического покрытия (12), закрывающего металлическое тело (10), причем это покрытие(12), имеющее толщину от 10 мк до 1 мм, металлургически связано с металлическим телом. 14. Окорочный инструмент по п.13, отличающийся тем, что металлокерамическое покрытие (12) представляет собой покрытие, по 11 лученное посредством лазерного нанесения на металлическое тело (10).

МПК / Метки

МПК: C23C 24/10

Метки: изготовления, механическая, способ, поверхностью, спеченная, износостойкой, деталь

Код ссылки

<a href="https://eas.patents.su/7-1332-spechennaya-mehanicheskaya-detal-s-iznosostojjkojj-poverhnostyu-i-sposob-eyo-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Спеченная механическая деталь с износостойкой поверхностью и способ её изготовления</a>

Предыдущий патент: Готовая панель перекрытия и несущая балка

Следующий патент: Способ получения гранулированных моющих продуктов

Случайный патент: Способ изготовления малоусадочного гибкого листа