Устройство электрода, способ его изготовления и его применение

Формула / Реферат

1. Электрод, содержащий сердечник с по меньшей мере одним поверхностным электропроводным покрытием, полученным методом напыления, отличающийся тем, что поверхностное покрытие включает в себя

первый слой из металлического тантала, ниобия, гафния или циркония или их сплава, и

второй слой из металлической платины, родия, иридия, рутения, палладия или, в случае, когда первый слой выполнен из металла, отличного от циркония, циркония или их сплава, при этом

каждый из слоев имеет толщину от 0,005 до 0,050 мм и беспористую поверхность, причем

слои получены путем напыления с использованием метода вакуум-плазменного напыления в контролируемой атмосфере.

2. Электрод по п.1, отличающийся тем, что сердечник изготовлен из титана, или меди, или алюминия, или серебра, или из сплава титан/палладий, или из другого проводящего металла/сплава.

3. Электрод по п.1, отличающийся тем, что эти один или несколько слоев имеют толщину 0,007 мм.

4. Электрод по любому из предшествующих пунктов, отличающийся тем, что он изготовлен в форме стержня, листа, трубки или любой формы и размера.

5. Способ получения электрода по п.1, при котором по меньшей мере одно поверхностное электропроводное покрытие наносят на сердечник путем напыления,

отличающийся тем, что на поверхность сердечника методом вакуум-плазменного напыления в контролируемой атмосфере наносят:

первый слой из металлического тантала, ниобия, гафния или циркония или их сплава,

второй слой из металлической платины, родия, иридия, рутения, палладия или, в случае, когда первый слой выполнен из металла, отличного от циркония, циркония или их сплава, при этом

каждый из слоев, толщиной от 0,005 до 0,050 мм, имеет беспористую поверхность.

6. Способ по п.5, отличающийся тем, что материал напыляют в виде порошка с образованием слоя с мелкозернистой структурой и с шероховатым профилем поверхности.

7. Способ по пп.5-6, отличающийся тем, что напыление осуществляют до тех пор, пока слой (или слои) не достигнет толщины 0,007 мм.

8. Способ по пп.6 и 7, отличающийся тем, что применяют сердечник, который изготовлен из титана, или меди, или алюминия, или серебра, или сплава титан/палладий, или из другого проводящего металла/сплава.

9. Способ по п.5, отличающийся тем, что сначала поверхность сердечника обрабатывают потоком воздуха, содержащим песок или частицы стекла, для получения шероховатой поверхности, и эту поверхность очищают химически с использованием растворителя или кислоты для удаления находящихся на этой поверхности грязи и жира, а также для удаления с этой поверхности оксидов.

10. Применение электрода по пп.1-4 в качестве анода в электролитической ячейке для получения окислителей путем электролиза для окисления органических материалов в жидкостях и органических материалов на частицах, находящихся в жидкостях, а также для окисления и деструкции бактерий, микроорганизмов и вирусов в жидкостях.

Текст

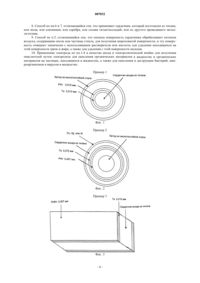

007032 Данное изобретение относится к устройству электрода, как это упомянуто в преамбуле к п.1 нижеследующей формулы изобретения. Кроме того, данное изобретение относится к способу изготовления электрода, как это упомянуто в преамбуле п.6. Данное изобретение относится также к способу применения этого электрода. В настоящее время аноды (электроды) производят с применением электролиза. Эти электроды имеют, однако, относительно короткий срок службы и не выносят длительного воздействия высокого напряжения. При воздействии высокого напряжения они сгорают. В ходе процесса на аноде образуется окалина, то есть они подвергаются эрозии. Эти аноды также в сильной степени подвергаются воздействию частиц, которые содержатся в потоке жидкости, что приводит к механическому износу и разрушению. Аноды изготавливают также из чистых металлов, не принадлежащих к группе благородных металлов, или из их сплавов; они быстро разрушаются при использовании, не производят желаемого окислителя или не могут подвергаться воздействию желаемого напряжения. Применяется также менее известный способ, при котором тантал, платину, иридий или смесь вышеупомянутых металлов прокатывают до толщины 0,015-0,035 мм и приваривают к сердечнику анода,который изготовлен из титана, алюминия или меди. При этом способе применяется сварка трением. Срок службы этих электродов больше, чем у электродов, изготовленных с использованием электролиза. Они выдерживают значительно более высокое напряжение (вольты) и силу тока (амперы). При таких преимуществах в отношении параметров процесса электролиза, то есть при напряжении от 0 до 380 В и силе тока от 0 до 1000 А, получаются смешанные окислители, имеющие чрезвычайно высокую реакционную способность, устойчивость и возможность для отдельных окислителей балансировать функции друг друга, что повышает их эффект и снижает нежелательный эффект по сравнению с окислителями, образующимися на анодах, полученных другими способами. Возможности производства этим способом ограничены возможностями изменения состава сплава. Например, мы знаем, что сплав платина/иридий (Pt/Ir), содержащий более 20% иридия, трудно прокатать до желаемой толщины. До настоящего времени было известно, что сплавы можно прокатать до толщины примерно 33 мкм (0,033 мм). Более высокие концентрации иридия создают еще большие проблемы, и полученная фольга часто является хрупкой. Желательно также, чтобы фольга обладала высокой твердостью, чтобы увеличить механическую стойкость в отношении износа и разрушения. В то же время толщина фольги определяет, сколько отдельных окислителей получается в данной жидкости при данном напряжении (В) и силе тока (А). Кроме того, мы знаем, что, например, чистую платину технически возможно прокатать только до толщины 15 мкм (0,015 мм). При этой толщине фольга не получается воздухонепроницаемой (поры). Целью данного изобретения является обеспечение новой конструкции электрода, как упомянуто выше, которая ликвидирует все недостатки, имеющиеся у существующих электродов. Целью изобретения является также обеспечение нового и улучшенного способа, при котором возможно простым способом получить электрод, который имеет улучшенные рабочие характеристики по сравнению с известными ранее электродами. Еще одной целью изобретения является обеспечение применения этого электрода. Устройство, способ и применение согласно данному изобретению отличаются характерными особенностями, приведенными в описании нижеследующих независимых пунктов формулы изобретения. Другие отличительные особенности данного изобретения приведены в зависимых пунктах. Согласно данному изобретению обеспечен способ, дающий возможность соединить друг с другом различные металлы для получения анода, который можно применять для получения смеси окислителей и радикалов при применении электролиза. Сердечник, из которого получают анод или лист, в основном, является титаном, или медью, или алюминием, или серебром, или их сплавами, или другими электропроводными металлами/сплавами. Особенно предпочтительным является титан или сплав титана и палладия. Снаружи на вышеупомянутый сердечник напыляют в один или несколько слоев порошок различных сплавов. Типичными металлами такого напыленного покрытия являются 100% тантал или платина,или титан, или иридий, или сплав, состоящий из их смеси. Можно также использовать другие благородные металлы, такие как ниобий, гафний, цирконий, рутений, палладий и родий или их смесь (сплав). Порошок, состоящий из вышеупомянутых металлов/сплавов, или смесь порошка из вышеупомянутых металлов напыляют на анод с применением плазменного напыления в контролируемой атмосфере,что означает, что напыление происходит в атмосфере газа-заменителя; вакуум-плазменного напыления; плазменного напыления при низком вакууме или плазменного напыления при низком давлении. Предпочтительным является способ вакуум-плазменного напыления. В качестве первого слоя можно напылять слой тантала, ниобия, гафния, циркония или их смеси. Прочими слоями могут быть платина, родий, иридий, рутений, палладий, цирконий или их смесь. Электрод, полученный этим способом и затем применяемый в качестве анода, будет иметь очень высокий срок службы и будет давать очень сильный смешанный окислитель, который пригоден для окисления органических материалов в жидкостях, органических материалов, связанных с частицами в-1 007032 жидкостях, и для разложения цианида и аммиака в жидкостях, а также для деструкции бактерий, микроорганизмов и некоторых вирусов. При использовании упомянутого способа вакуум-плазменного напыления получается электрод с очень длинным сроком службы, даже если он применяется в экстремальных условиях и окружающих средах. Он выдерживает токи до 380 В и 1000 А без видимых следов деформации на поверхности. Это основано на том факте, что после этого можно получить такие же механические свойства, как при нанесении фольги сваркой трением. Анод, который получен данным способом, можно подвергать воздействию высокого напряжения,15 В и более, в течение длительного периода времени. Преимуществом этого является то, что можно получать сильные окислители, например Н 2, Cl2, СlO3, О 3, O2, Н 2O2, (ОН), (СlOН), (О), и это то, что желательно, так как именно эти окислители в сбалансированном взаимодействии делают состав анода уникальным. Область этого равновесия в нашем способе увеличивается, например, если кому-то иногда требуются маленькие количества Сl2 и много О 3 для того, чтобы избежать образования хлорорганических соединений. Oбразование Cl2 увеличивается при большой толщине внешнего слоя (Pt, Pt/Ir, Pt/Rh и т.д.).Cоответственно, О 3 снижается при определенных напряжениях и токах. Мы имеем противоположную ситуацию с тонкими внешними слоями, когда достигается получение большого количества О 3 и меньшего количества Cl2. В очень многих случаях желательно получить смешанный окислитель, который дает почти полное окисление, и где присутствие О 3 и гидроксильных радикалов противодействует возможности Cl2 образовывать хлорорганические соединения, и где, с другой стороны, могут присутствовать избыток Cl2 и несгоревшие органические материалы. Область этого равновесия при нашем способе расширяется благодаря тому, что мы при плазменном напылении в вакууме получаем беспористые покрытия из слоев металла толщиной до 0,007 мм. Нижний предел толщины при прокатке фольги ограничен величиной 0,015 для беспористого и воздухонепроницаемого покрытия в случае чистой Pt и значительно выше для сплавов Pt/Ir. Подобным образом, смесь металлов во внешнем слое является решающей для износа и прочности в ситуациях с механическими воздействиями. При напылении мы можем без ограничений, проистекающих из технологии прокатки и хрупкости металла, смешивать значительно более высокие концентрации твердых металлов, таких как Ir и Rh, с Pt. В качестве примера было показано, что сплавы Pt/Rh и Pt/Ir являются очень эффективными, но сегодня никто не может прокатать эти сплавы до желаемой толщины. В случае способа по данному изобретению это можно сделать, поскольку металлы напыляют на поверхность сердечника. Очень просто получить металлы, которые нам требуются, поскольку перед нанесением покрытия металл/сплав будет находиться в виде порошка. Механические свойства, полученные при использовании способа по данному изобретению, лучше с точки зрения износа и прочности. Мы можем достигнуть толщины слоев до 0,007 мм, а также поддерживать область получения окислителя. Площадь поверхности анода имеет существенное значение для эффекта электролиза. В случае способа по данному изобретению получается очень шероховатая поверхность, в противоположность прокатке и нанесению покрытия электролизом. Это в значительной степени увеличивает площадь анода в контакте с жидкостью и дает значительно увеличенное получение окислителя. В случае опасности загрязнения анода неэлектропроводными веществами его можно полировать перед использованием в ячейке. Другим преимуществом является то, что анод можно получить в любой желаемой форме, как показано на приложенных рисунках и в приложенном тексте. Анод можно изготовить в виде трубки, звезды,стержня, диска, перфорированной спирали и т.д. В случае примера анода с сердечником из титана в настоящее время мы имеем ограничения в отношении того, насколько длинным и толстым он может быть, а также в отношении формы с точки зрения сварки трением. Это не так в случае анода, полученного электролитическим нанесением металла, но здесь ограничением является механическая связь с сердечником, а также прочность и результат. Свобода формы как результат способа нанесения покрытия значительно увеличивается при способе по данному изобретению и дает повышенную возможность увеличения площади поверхности анода в контакте с жидкостью, увеличивая динамический эффект потока с точки зрения износа и прочности, времени контакта и скорости на поверхности раздела жидкость/анод; в то же время принимаются во внимание требования по оптимальному получению окислителя благодаря механическому контакту, отсутствию пор во всех слоях и изменению толщины внешнего слоя. Устройство по данному изобретению будет далее объяснено в последующих описаниях со ссылкой на приложенные чертежи, где: пример 1 (фиг. 1) изображает сечение анода в виде стержня и катода в виде трубки, через которую может прокачиваться жидкость; пример 2 (фиг. 2) изображает сечение, где катод является стержнем внутри трубки, которая представляет собой анод. Здесь жидкость прокачивается через анод. Внешний слой из меди обеспечивает электропроводность; пример 3 (фиг. 3) изображает сечение анода в виде листа;-2 007032 пример 4 (фиг. 4) изображает сечение материала с нанесенным покрытием, и как это способствует большей поверхности контакта с жидкостью. Как упоминалось, анод изготовлен из титана, или меди, или алюминия, или серебра, или из сплава титан/палладий, или из другого проводящего металлического сплава. Анод может изменяться по размеру и форме в соответствии с целями, для которых он применяется. Анод может иметь сердечник, состоящий из титана, или меди, или алюминия, или серебра, или из сплава титан/палладий, или из другого проводящего металла/сплава с напыленной на его поверхность платиной, или родием, или иридием, или рутением, или палладием, или цирконием, или сплавом этих металлов в качестве внешнего покрывающего слоя. Анод может быть полым, то есть трубкой, и состоять из металлов/сплавов, как описано выше, где на наружную часть анода нанесен слой более электропроводного материала для того, чтобы проводить электричество, и где на внутреннюю поверхность напылена платина, или родий, или иридий, или рутений, или палладий, или цирконий, или их сплав. Катод в этом случае помещен внутри трубки (анода). Сердечник анода обработан потоком воздуха, содержащим песок или частицы стекла, чтобы получить шероховатую поверхность. После пескоструйной обработки/обработки частицами стекла поверхность материала сердечника в аноде очищают химически с использованием растворителя или кислоты. Это следует делать для того, чтобы удалить грязь и жир, которые могут находиться на поверхности, а также удалить кислород с металла (то есть удалить оксиды с поверхности). После того как проведена очистка, напыляют вышеупомянутый поверхностный слой в вакуумной камере. Применяемый способ напыления представляет собой вакуум-плазменное напыление, и это напыление образует на поверхности анода металлический слой с мелкой структурой. Сначала напыляют первый слой из тантала, или ниобия, или циркония, или гафния, или их сплавов. Напыляют слой толщиной от 0,005 до 0,050 мм. Другим слоем, который напыляют, может быть платина, родий, иридий, рутений, палладий, цирконий или их сплав. Толщина этого слоя может быть порядка от 0,005 до 0,050 мм. Преимуществом этого способа является то, что металлы/сплавы, которые напыляют, не будут изменять свои свойства и получается очень твердая поверхность, которая выдерживает большое напряжение,возникающее при электрохимическом окислении. Этот способ дает беспористую поверхность толщиной до 0,007 мм; увеличенную активную поверхность из-за полученной шероховатости; и дает свободу выбора металлов, применяемых в этих сплавах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Электрод, содержащий сердечник с по меньшей мере одним поверхностным электропроводным покрытием, полученным методом напыления, отличающийся тем, что поверхностное покрытие включает в себя первый слой из металлического тантала, ниобия, гафния или циркония или их сплава, и второй слой из металлической платины, родия, иридия, рутения, палладия или, в случае, когда первый слой выполнен из металла, отличного от циркония, циркония или их сплава, при этом каждый из слоев имеет толщину от 0,005 до 0,050 мм и беспористую поверхность, причем слои получены путем напыления с использованием метода вакуум-плазменного напыления в контролируемой атмосфере. 2. Электрод по п.1, отличающийся тем, что сердечник изготовлен из титана, или меди, или алюминия, или серебра, или из сплава титан/палладий, или из другого проводящего металла/сплава. 3. Электрод по п.1, отличающийся тем, что эти один или несколько слоев имеют толщину 0,007 мм. 4. Электрод по любому из предшествующих пунктов, отличающийся тем, что он изготовлен в форме стержня, листа, трубки или любой формы и размера. 5. Способ получения электрода по п.1, при котором по меньшей мере одно поверхностное электропроводное покрытие наносят на сердечник путем напыления,отличающийся тем, что на поверхность сердечника методом вакуум-плазменного напыления в контролируемой атмосфере наносят: первый слой из металлического тантала, ниобия, гафния или циркония или их сплава,второй слой из металлической платины, родия, иридия, рутения, палладия или, в случае, когда первый слой выполнен из металла, отличного от циркония, циркония или их сплава, при этом каждый из слоев, толщиной от 0,005 до 0,050 мм, имеет беспористую поверхность. 6. Способ по п.5, отличающийся тем, что материал напыляют в виде порошка с образованием слоя с мелкозернистой структурой и с шероховатым профилем поверхности. 7. Способ по пп.5-6, отличающийся тем, что напыление осуществляют до тех пор, пока слой (или слои) не достигнет толщины 0,007 мм.-3 007032 8. Способ по пп.6 и 7, отличающийся тем, что применяют сердечник, который изготовлен из титана,или меди, или алюминия, или серебра, или сплава титан/палладий, или из другого проводящего металла/сплава. 9. Способ по п.5, отличающийся тем, что сначала поверхность сердечника обрабатывают потоком воздуха, содержащим песок или частицы стекла, для получения шероховатой поверхности, и эту поверхность очищают химически с использованием растворителя или кислоты для удаления находящихся на этой поверхности грязи и жира, а также для удаления с этой поверхности оксидов. 10. Применение электрода по пп.1-4 в качестве анода в электролитической ячейке для получения окислителей путем электролиза для окисления органических материалов в жидкостях и органических материалов на частицах, находящихся в жидкостях, а также для окисления и деструкции бактерий, микроорганизмов и вирусов в жидкостях. Пример 1

МПК / Метки

МПК: C25B 11/10, C25B 1/00, C25B 11/04

Метки: устройство, электрода, способ, применение, изготовления

Код ссылки

<a href="https://eas.patents.su/6-7032-ustrojjstvo-elektroda-sposob-ego-izgotovleniya-i-ego-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство электрода, способ его изготовления и его применение</a>

Предыдущий патент: Пестицидная композиция, содержащая эфир молочной кислоты в качестве ингибитора роста кристаллов

Следующий патент: Способ производства электроэнергии и способ повышения кпд теплоэлектростанции

Случайный патент: Способ мониторинга и прогнозирования землетрясений