Способ и устройство для обработки внутренней поверхности трубки из меди или медного сплава

Формула / Реферат

1. Способ нанесения на внутреннюю поверхность трубок из меди или медного сплава покрытия из защитной плёнки, в частности плёнки олова, в соответствии с которым трубки перед нанесением покрытия подвергают предварительной обработке, отличающийся тем, что на операции предварительной обработки трубки обрабатывают по меньшей мере в одном температурном реакторе при температуре 500-800шC в течение 0-50 мин в присутствии кислородсодержащего технологического газа на внутренней поверхности трубок, так что на внутренней поверхности трубок образуется окисленный слой, и тем, что на поверхности окисленного слоя создают слой олова непосредственно после операции предварительной обработки.

2. Способ по п.1, отличающийся тем, что внутреннюю поверхность трубок обдувают технологическим газом для сжигания углеродсодержащих веществ, накопившихся на внутренней поверхности трубок, и для окисления меди.

3. Способ по п.2, отличающийся тем, что внутреннюю поверхность трубок обдувают технологическим газом до температурного реактора.

4. Способ по п.2, отличающийся тем, что внутреннюю поверхность трубок обдувают технологическим газом в температурном реакторе.

5. Способ по любому из пп.1-4, отличающийся тем, что трубки изолируют от внешней среды до помещения их в температурный реактор.

6. Способ по п.5, отличающийся тем, что трубки изолируют от внешней среды путём герметизации обеих концов трубок завариванием.

7. Способ по пп.2, 3 или 4, отличающийся тем, что технологический газ содержит 21% кислорода, а остальное составляет нереакционноспособный газ.

8. Способ по пп.2, 3 или 4, отличающийся тем, что технологический газ содержит более 21% кислорода, а остальное составляет нереакционноспособный газ.

9. Способ по пп.2, 3 или 4, отличающийся тем, что технологический газ содержит менее 21% кислорода, а остальное составляет нереакционноспособный газ.

10. Способ по пп.1, 3, 4 или 5, отличающийся тем, что трубки помещают в температурный реактор, по существу, полностью.

11. Способ по пп.1, 3, 4, 5 или 10, отличающийся тем, что трубки помещают в температурный реактор так, что их часть оставляют снаружи температурного реактора.

12. Способ по п.1, отличающийся тем, что окисленный слой, созданный на операции предварительной обработки, состоит по меньшей мере из одного соединения, образовавшегося при реакции кислорода с медью.

13. Способ по любому из пп.1-12, отличающийся тем, что трубки хранят и наносят на них покрытие из плёнки олова на отдельной операции.

14. Способ по пп.1-13, отличающийся тем, что трубки охлаждают перед нанесением оловянного покрытия.

15. Способ по пп.1-13, отличающийся тем, что внутренние поверхности трубок очищают перед нанесением оловянного покрытия.

16. Способ по п.15, отличающийся тем, что трубки очищают под давлением с помощью очищающего газа.

17. Способ по п.15, отличающийся тем, что трубки очищают под давлением с помощью очищающей жидкости.

18. Способ по пп.1-17, отличающийся тем, что трубки подвергают обработкам по выпрямлению и приданию им формы до нанесения оловянного покрытия.

19. Способ по пп.1-17, отличающийся тем, что трубки подвергают обработкам по выпрямлению и приданию им формы после нанесения оловянного покрытия.

20. Способ по пп.1, 3, 4, 5, 10 или 11, отличающийся тем, что используемый температурный реактор является индукционной печью.

21. Система для формирования на внутренней поверхности трубок из меди или медного сплава покрытия из защитной плёнки, в частности плёнки олова, содержащая устройство для нанесения покрытия на внутреннюю поверхность трубки, отличающаяся тем, что она содержит устройство предварительной обработки для формирования на внутренних поверхностях трубок окисленного слоя, включающее средства подачи кислородсодержащего технологического газа на внутренние поверхности трубок и по меньшей мере один температурный реактор для нагревания трубок до температуры 500-800шC.

Текст

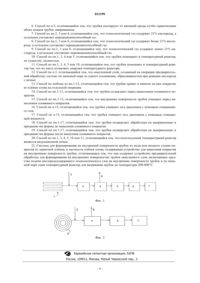

011199 Изобретение относится к способу и устройству, определнным во вводных частях независимых пунктов формулы изобретения, предназначенным для нанесения покрытия на трубки из меди или медного сплава. Определнные компоненты, которые растворяются в чистой воде при исключительных условиях,такие как ионы различных солей, приводят к растворению меди в изготовленных из не водопроводных трубах. Растворение меди из трубы, например, в воде бытового назначения значительно ограничивают и предотвращают путем нанесения покрытия на внутреннюю поверхность трубы из меди, например олова,которое обеспечивает катодную защиту меди. Олово нетоксично, имеет хорошую устойчивость к коррозии и хороший внешний вид; благодаря этим свойствам его широко используют в качестве защитного покрытия для металлов. Предпосылкой успешного нанесения покрытия является тщательно выполненная предварительная обработка поверхности, предназначенной для нанесения покрытия. Целью предварительной обработки является удаление технологической смазки и углеродных плнок, которые накапливаются на трубке во время предшествующих операций производства. Хорошо известно, что при предварительной обработке можно использовать кислоты или другие сильные растворы с несколькими операциями промывки перед нанесением покрытия. Известными в уровне техники процессами предварительной обработки растворами являются очистка травлением в щелочи, очистка травлением в кислоте, активирование поверхности и предварительное нанесение покрытия. В случае прямых полужстких труб предварительную обработку выполняют при помощи способа механической очистки, например, при помощи пескоструйной обработки. В финской патентной заявке 20001467 предложен способ нанесения на внутреннюю сторону трубки из меди или медного сплава покрытия из защитной плнки, в частности плнки олова. Способ отличается тем, что перед нанесением покрытия внутреннюю поверхность трубки предварительно механически обрабатывают. В патенте США 4393566 предложены способ и устройство для удаления маслянистых и содержащих углерод отложений с внутренней поверхности труб из меди. В частности, предлагаемый там способ относится к удалению смазочных масел для волочения, используемых при волочении во время обработки труб в печи для отжига. Часто причиной неудачного нанесения оловянного покрытия является недостаточность предварительной обработки. Недостатками известных в уровне техники предварительных обработок, применяемых для нанесения оловянного покрытия на трубки из меди или медных сплавов, являются использование сильнодействующих химикатов, а также необходимые при применении этих химикатов операции промывки. Использование химикатов приводит к проблемам, связанным как с безопасностью при работе,так и с охраной окружающей среды. При применении известных способов предварительной обработки требованием для успешного нанесения покрытия является немедленное нанесение покрытия на активную поверхность с тем, чтобы избежать повторного загрязнения поверхности. В соответствии с уже известным способом трубки из меди подвергают светлому отжигу в ходе обычного процесса. В этом случае содержащий кислород воздух удаляют из трубки под вакуумом и при помощи циркуляции газа, в результате воздух заменяют на не содержащий кислорода газ, который подают для предотвращения окисления внутренней поверхности. Затем трубки отжигают, и технологические смазки начинают испаряться, после чего испарившиеся частицы удаляют из трубок мощной циркуляцией защитной газовой среды. Однако технологическая смазка вс же оставляет очень тонкую и компактную углеродную плнку на внутренней стенке трубки, и на стенку нельзя напрямую наносить покрытие из олова без предварительной обработки. Целью изобретения является предложение нового решения задачи осуществления предварительной обработки, применяемой для нанесения внутреннего покрытия на трубки из меди или медных сплавов. Изобретение отличается тем, что изложено далее в отличительных частях независимых пунктов формулы изобретения. Предпочтительные варианты осуществления изобретения отличаются тем, что изложено далее в других пунктах формулы изобретения. Согласно изобретению при стандартном производстве способы предварительной обработки растворами можно заменить предварительной обработкой трубки из меди так, чтобы на внутренней поверхности трубки создавать окисленный слой. В частности, изобретение относится к способу нанесения на внутреннюю стенку трубок из меди или медного сплава покрытия из защитной плнки, в частности плнки олова, в соответствии с которым перед нанесением покрытия трубки подвергают предварительной обработке, во время которой трубки обрабатывают по меньшей мере в одном температурном реакторе, так что на внутренней поверхности трубок образуется окисленный слой. В соответствии с изобретением внутреннюю поверхность трубок обдувают технологическим газом для сжигания содержащих углерод материалов, находящихся на внутренних поверхностях трубок, и для окисления меди. Таким образом, технологические смазки сжигают в присутствии кислорода, так что они сгорают с образованием диоксида углерода и других соответствующих соединений. В то же время внутреннюю поверхность трубки окисляют, обеспечивая благоприятное основание для нанесения оловянного покрытия. В соответствии с изобретением предпочтительно, чтобы внутреннюю поверхность трубок обдували таким количеством кислорода, чтобы его было достаточно как для сжигания содержащих углерод технологических-1 011199 смазок, так и для окисления меди. В соответствии с предпочтительным вариантом осуществления изобретения внутреннюю поверхность трубок обдувают технологическим газом до температурного реактора. В соответствии с другим предпочтительным вариантом осуществления изобретения внутреннюю поверхность трубок обдувают технологическим газом в температурном реакторе. Согласно изобретению трубки изолируют от окружающей среды до помещения их в температурный реактор. В соответствии с предпочтительным вариантом осуществления изобретения трубки изолируют от окружающей среды герметизацией обеих концов трубок завариванием. Таким образом, можно сохранить чистой внешнюю поверхность трубки, а не содержащий кислорода защитный газ температурного реактора не может вытеснить содержащий кислород воздух из трубки. В соответствии с предпочтительным вариантом осуществления изобретения технологический газ,обдувающий внутреннюю поверхность трубок, содержит 21% кислорода, а остальное составляет нереакционноспособный газ. В соответствии с другим предпочтительным вариантом осуществления изобретения технологический газ содержит более 21% кислорода, а остальное составляет нереакционноспособный газ. В соответствии с другим предпочтительным вариантом осуществления изобретения технологический газ содержит менее 21% кислорода, а остальное составляет нереакционноспособный газ. Согласно изобретению в температурном реакторе трубки нагревают при температуре 100-1000C, предпочтительно при 500-800C. Согласно изобретению трубки нагревают в температурном реакторе предпочтительно в течение 0-50 мин. При работе при вышеуказанных условиях технологические смазки удаляются с внутренней поверхности трубки из меди, и поверхность успешно окисляется. В соответствии с предпочтительным вариантом осуществления изобретения трубки помещают в температурный реактор, по существу, полностью. В соответствии с другим предпочтительным вариантом осуществления изобретения трубки помещают в температурный реактор так, что часть трубок оставляют снаружи реактора. Окисленный слой, образованный во время операции предварительной обработки, состоит по меньшей мере из одного соединения, образованного при взаимодействии кислорода с медью, такого как оксид одновалентной меди (Cu+), (Cu2O) и/или оксид двухвалентной меди (Cu2+), (CuO). При помощи этого метода можно получить благоприятное основание для нанесения оловянного покрытия, учитывая способность иона меди к растворению. В соответствии с изобретением слой олова создают на поверхности окисленного слоя. В соответствии с предпочтительным вариантом осуществления изобретения на трубки наносят покрытие из плнки олова непосредственно после предварительной обработки. Возможно также хранить трубки и наносить на них покрытие из плнки олова в отдельном процессе. В соответствии с предпочтительным вариантом осуществления изобретения трубки охлаждают перед нанесением оловянного покрытия. В соответствии с предпочтительным вариантом осуществления изобретения внутренние поверхности трубок очищают перед нанесением оловянного покрытия. На операции очистки, до начала операции нанесения оловянного покрытия, удаляют возможные оксидную окалину и другие тврдые частицы, образующиеся при переокислении. В соответствии с предпочтительным вариантом осуществления изобретения трубки очищают под давлением с помощью очищающего газа. В соответствии с другим предпочтительным вариантом осуществления изобретения трубки очищают под давлением с помощью очищающей жидкости. Трубки также можно подвергнуть обработкам по выпрямлению или приданию им формы до или после нанесения оловянного покрытия. Одной из альтернатив является использование индукционной печи в качестве температурного реактора. Изобретение также относится к устройству для нанесения на внутренние поверхности трубок из меди или медных сплавов покрытия из защитной плнки, в частности плнки олова, так что перед нанесением покрытия трубки подвергают предварительной обработке, и используемое при предварительной обработке устройство включает средства для подачи технологического газа на внутреннюю поверхность трубок и по меньшей мере один температурный реактор для нагревания трубок, так что на внутренних поверхностях трубок образуется окисленный слой. Благоприятно то, что при использовании способа и устройства по изобретению при предварительной обработке трубок из меди или медных сплавов можно обойтись без вредных многостадийных обработокрастворами, известных в уровне техники, а сам процесс предварительной обработки ускорить. Другим преимуществом способа предварительной обработки по изобретению является то, что внешний вид или другие свойства трубки,такие как жсткость или мягкость, не являются препятствиями для проведения предварительной обработки. Ниже изобретение описано более подробно со ссылкой на прилагаемые чертежи. Фиг. 1 - способ по изобретению, проиллюстрированный, по существу, в виде диаграммы. Фиг. 2 - другой предпочтительный вариант осуществления изобретения. На фиг. 1 и 2 в виде диаграммы, по существу, проиллюстрирован способ по изобретению для предварительной обработки жстких трубок из меди как прямых трубок 1, так и трубчатых змеевиков 8, при подготовке к нанесению оловянного покрытия на внутренние поверхности трубок. В примере, проиллюстрированном на фиг. 1, длина прямых трубок 1 больше черновой длины на величину припуска на деформацию. Часто внутренние поверхности трубок содержат загрязнения, такие как смазочные масла для волочения. Внутреннюю поверхность трубок в соответствии с примером обдувают технологическим газом 2,-2 011199 содержащим кислород в количестве 21%, а остальное составляет нереакционноспособный газ. Технологический газ предназначен для сжигания содержащих углерод материалов, находящихся на внутренней поверхности трубки, и для окисления меди. Затем концы трубки герметизируют завариванием 3, так что находящийся в трубке технологический газ не может выйти, и внутренняя поверхность трубки не контактирует с окружающей средой. Герметизированные сваркой трубки направляют на обработку в температурный реактор 4, где трубки нагревают предпочтительно при температуре 600 в течение 10 мин. Используемым температурным реактором является любой известный температурный реактор с замкнутым контуром, где трубки можно нагревать при различных температурах в течение требуемого периода времени. Содержащийся в технологическом газе кислород реагирует с углеродом, содержащимся в смазочных маслах для волочения, с образованием диоксида углерода, а избыточный кислород реагирует с медью, образуя окисленный слой и связывая свободные атомы меди на поверхности, что предотвращает дальнейшие загрязнения. Накопление окисленного слоя на пустой поверхности меди начинается с оксида одновалентной меди (Cu2O), который реагирует далее в присутствии кислорода, образуя оксид меди(CuO). Изменение условий влияет на то, какое именно из соединений будет в результате преобладать на поверхности меди. Если доступно только небольшое количество кислорода, температура низкая, а период окисления небольшой, то образующийся на поверхности слой будет главным образом состоять из оксида одновалентной меди. Трубки можно помещать в температурный реактор либо одновременно, либо одну за другой. В температурном реакторе удаляют также смазывающие средства 6, испаряющиеся в процессе отжига. Размер температурного реактора рассчитан в зависимости от числа и размера трубок, предназначенных для обработки. Перед операцией нанесения оловянного покрытия трубки охлаждают в холодильной установке 5 в течение необходимого времени. В соответствии с примером трубки очищают находящимся под давлением очищающим газом в очистительной установке 9 от тврдых частиц, которые, возможно,остались на внутренних поверхностях трубок. При обработке в температурном реакторе внутренняя поверхность трубки из меди становится идеальным основанием для нанесения оловянного покрытия. Трубки либо откладывают на хранение перед нанесением оловянного покрытия, либо напрямую направляют для нанесения оловянного покрытия на операцию 7 нанесения оловянного покрытия. В представленном на фиг. 2 примере от трубчатого змеевика 8 в температурный реактор 4 направлена трубка с непрерывной подачей. Перед температурным реактором 4 внутреннюю поверхность трубки обдувают технологическим газом 2, содержащим кислород в количестве более 21%. В температурном реакторе удаляют образовавшиеся пары 6 смазочных средств. Трубку из температурного реактора вытаскивают для охлаждения в холодильную установку 5 с такой же скоростью, с какой ее извлекают после требуемого времени из процесса обработки в температурном реакторе. После обработки в температурном реакторе трубке можно придать желаемую форму, а при необходимости, е можно разрезать на отдельные трубки нужной длины перед операцией 7 нанесения оловянного покрытия, или же е можно направлять на нанесение оловянного покрытия в виде трубчатого змеевика. На фиг. 1 и 2 наружные размеры, просвет и длина трубки 1 и трубчатого змеевика 8 могут быть значительно больше, чем получаемая после операции нанесения оловянного покрытия конечная длина. Конечный диаметр и длину трубки можно определять также после нанесения покрытия. Для специалиста в данной области техники очевидно, что различные предпочтительные варианты осуществления изобретения не ограничены только вышеприведнными примерам, но могут варьироваться в пределах прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ нанесения на внутреннюю поверхность трубок из меди или медного сплава покрытия из защитной плнки, в частности плнки олова, в соответствии с которым трубки перед нанесением покрытия подвергают предварительной обработке, отличающийся тем, что на операции предварительной обработки трубки обрабатывают по меньшей мере в одном температурном реакторе при температуре 500800C в течение 0-50 мин в присутствии кислородсодержащего технологического газа на внутренней поверхности трубок, так что на внутренней поверхности трубок образуется окисленный слой, и тем, что на поверхности окисленного слоя создают слой олова непосредственно после операции предварительной обработки. 2. Способ по п.1, отличающийся тем, что внутреннюю поверхность трубок обдувают технологическим газом для сжигания углеродсодержащих веществ, накопившихся на внутренней поверхности трубок, и для окисления меди. 3. Способ по п.2, отличающийся тем, что внутреннюю поверхность трубок обдувают технологическим газом до температурного реактора. 4. Способ по п.2, отличающийся тем, что внутреннюю поверхность трубок обдувают технологическим газом в температурном реакторе. 5. Способ по любому из пп.1-4, отличающийся тем, что трубки изолируют от внешней среды до помещения их в температурный реактор.-3 011199 6. Способ по п.5, отличающийся тем, что трубки изолируют от внешней среды путм герметизации обеих концов трубок завариванием. 7. Способ по пп.2, 3 или 4, отличающийся тем, что технологический газ содержит 21% кислорода, а остальное составляет нереакционноспособный газ. 8. Способ по пп.2, 3 или 4, отличающийся тем, что технологический газ содержит более 21% кислорода, а остальное составляет нереакционноспособный газ. 9. Способ по пп.2, 3 или 4, отличающийся тем, что технологический газ содержит менее 21% кислорода, а остальное составляет нереакционноспособный газ. 10. Способ по пп.1, 3, 4 или 5, отличающийся тем, что трубки помещают в температурный реактор,по существу, полностью. 11. Способ по пп.1, 3, 4, 5 или 10, отличающийся тем, что трубки помещают в температурный реактор так, что их часть оставляют снаружи температурного реактора. 12. Способ по п.1, отличающийся тем, что окисленный слой, созданный на операции предварительной обработки, состоит по меньшей мере из одного соединения, образовавшегося при реакции кислорода с медью. 13. Способ по любому из пп.1-12, отличающийся тем, что трубки хранят и наносят на них покрытие из плнки олова на отдельной операции. 14. Способ по пп.1-13, отличающийся тем, что трубки охлаждают перед нанесением оловянного покрытия. 15. Способ по пп.1-13, отличающийся тем, что внутренние поверхности трубок очищают перед нанесением оловянного покрытия. 16. Способ по п.15, отличающийся тем, что трубки очищают под давлением с помощью очищающего газа. 17. Способ по п.15, отличающийся тем, что трубки очищают под давлением с помощью очищающей жидкости. 18. Способ по пп.1-17, отличающийся тем, что трубки подвергают обработкам по выпрямлению и приданию им формы до нанесения оловянного покрытия. 19. Способ по пп.1-17, отличающийся тем, что трубки подвергают обработкам по выпрямлению и приданию им формы после нанесения оловянного покрытия. 20. Способ по пп.1, 3, 4, 5, 10 или 11, отличающийся тем, что используемый температурный реактор является индукционной печью. 21. Система для формирования на внутренней поверхности трубок из меди или медного сплава покрытия из защитной плнки, в частности плнки олова, содержащая устройство для нанесения покрытия на внутреннюю поверхность трубки, отличающаяся тем, что она содержит устройство предварительной обработки для формирования на внутренних поверхностях трубок окисленного слоя, включающее средства подачи кислородсодержащего технологического газа на внутренние поверхности трубок и по меньшей мере один температурный реактор для нагревания трубок до температуры 500-800C.

МПК / Метки

МПК: C23C 2/08, C23C 2/38, C23C 2/02, C23C 8/10

Метки: поверхности, трубки, меди, внутренней, способ, сплава, обработки, устройство, медного

Код ссылки

<a href="https://eas.patents.su/5-11199-sposob-i-ustrojjstvo-dlya-obrabotki-vnutrennejj-poverhnosti-trubki-iz-medi-ili-mednogo-splava.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для обработки внутренней поверхности трубки из меди или медного сплава</a>

Предыдущий патент: Приводимая двигателем компрессорная система для сжижения природного газа

Следующий патент: Способ и устройство для регулирования светопроницаемости/прозрачности остекления или пленки

Случайный патент: Сернистый цементный продукт