Способ защиты молекулярного сита sapo от потери каталитической активности

Номер патента: 9093

Опубликовано: 26.10.2007

Авторы: Вон Стивен Н., Клем Кеннет Р., Янссен Марсел Й., Фун Шунь С., Мартенс Люк Р.М.

Формула / Реферат

1. Способ получения активированного металл-алюмофосфатного молекулярного сита, включающий стадии:

а) нагревание металл-алюмофосфатного молекулярного сита, содержащего темплат в атмосфере, включающей по крайней мере 1 мас.% водяного пара в расчете на общую массу атмосферной композиции, при первой температуре, чтобы удалить темплат и получить активированное металл-алюмофосфатное молекулярное сито;

б) контактирование указанного активированного молекулярного сита с газом при второй температуре, составляющей по крайней мере 225шС, причем вторая температура по крайней мере на 50шС ниже, чем первая температура, до тех пор пока содержание воды в молекулярном сите не составит 1,25 мас.% или ниже.

2. Способ по п.1, где атмосфера, использованная на стадии а) представляет собой воздух.

3. Способ по любому из предшествующих пунктов, где на стадии б) газ имеет относительное давление воды не выше 0,075, предпочтительно не выше 0,05, более предпочтительно не выше 0,025.

4. Способ по любому из предшествующих пунктов, где газ, используемый на стадии б), представляет собой воздух, азот, гелий, дымовой газ или любую их комбинацию.

5. Способ по любому из предшествующих пунктов, где температура на стадии а) составляет по крайней мере 400шС.

6. Способ по любому из предшествующих пунктов, где металл-алюмофосфатное молекулярное сито представляет собой кремний-алюмофосфатное молекулярное сито.

7. Способ по любому из предшествующих пунктов, где металл-алюмофосфатное молекулярное сито представляет собой рецептурную каталитическую композицию, включающую указанное металл-алюмофосфатное молекулярное сито и связующее.

8. Способ по п.7, где связующее содержит атомы хлора.

9. Способ по п.8, где связующее содержит хлоргидрол алюминия.

10. Способ по любому из предшествующих пунктов, дополнительно включающий в) загрузку указанного активированного молекулярного сита в контейнер.

11. Способ по любому из предшествующих пунктов, где вторая температура стадии контактирования б) по крайней мере на 100шС ниже, чем первая температура.

12. Способ превращения оксигенатного сырья в один или более олефинов, включающий:

(1) получение активированного молекулярного сита способом по любому из пп.1-11;

(2) хранение активированного молекулярного сита в безводной внешней среде;

(3) контактирование активированного молекулярного сита с оксигенатным сырьем;

(4) выделение продукта, включающего один или более олефинов.

13. Способ по п.12, где оксигенатное сырье включает метанол, этанол, диметиловый эфир или их смеси.

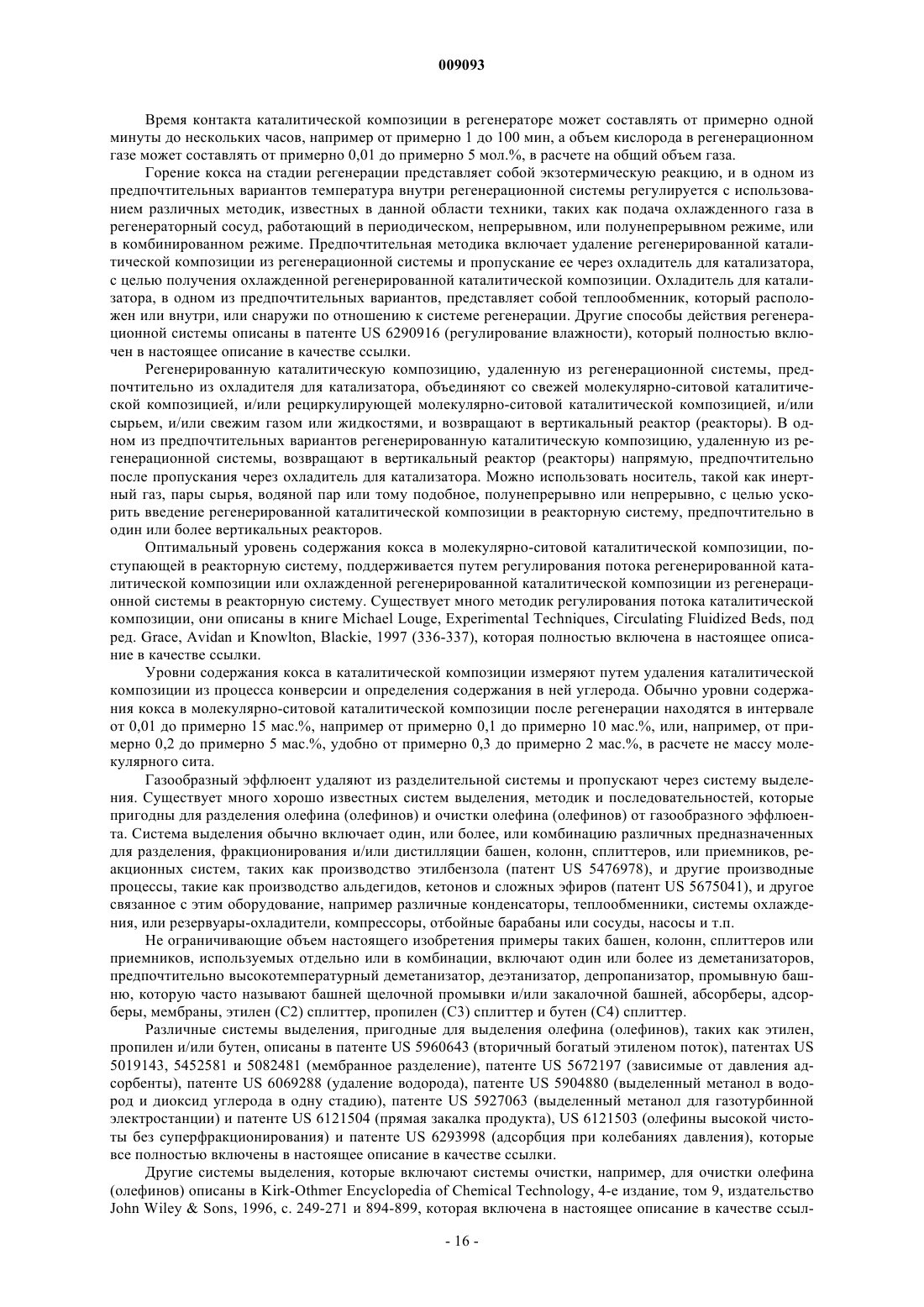

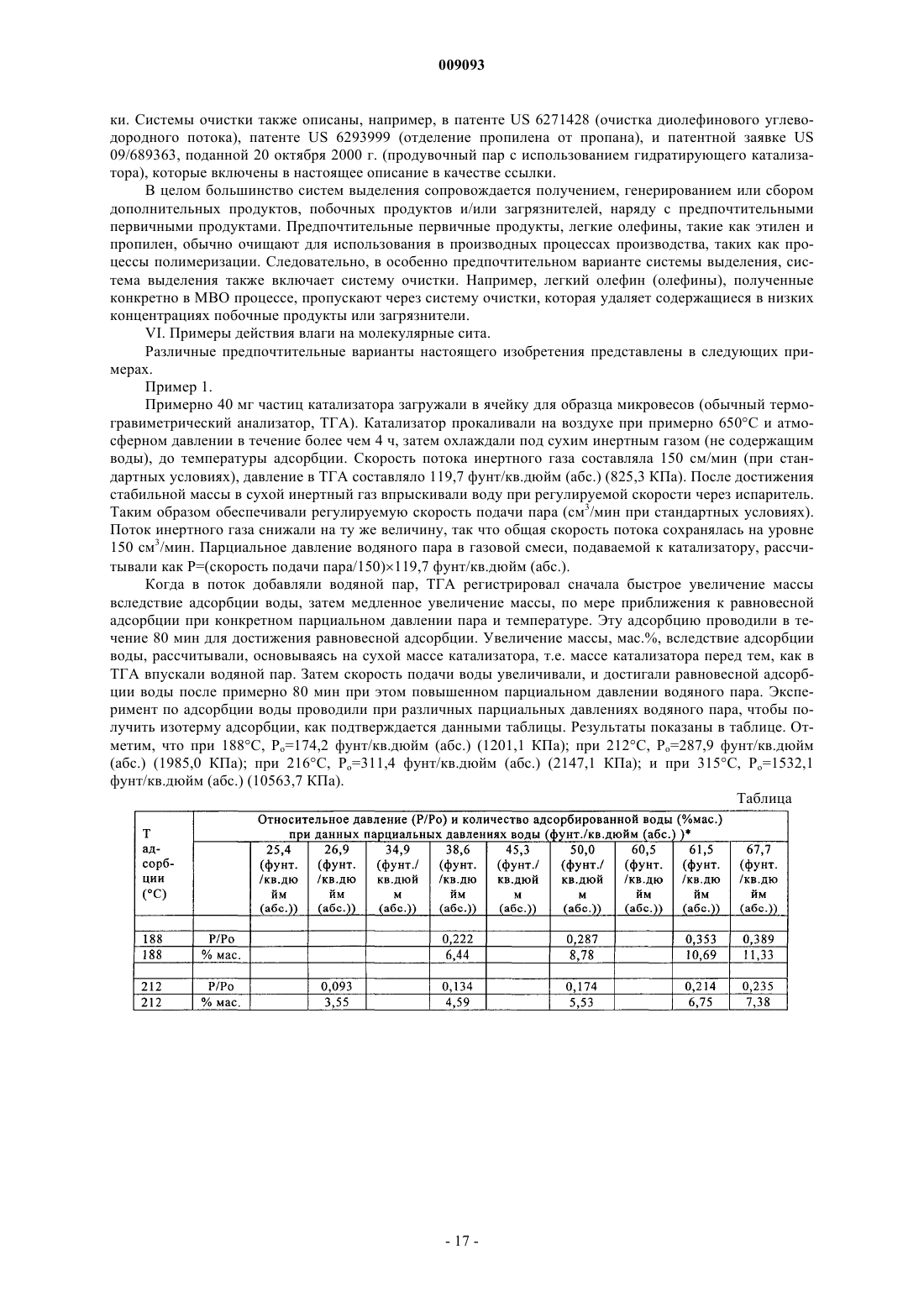

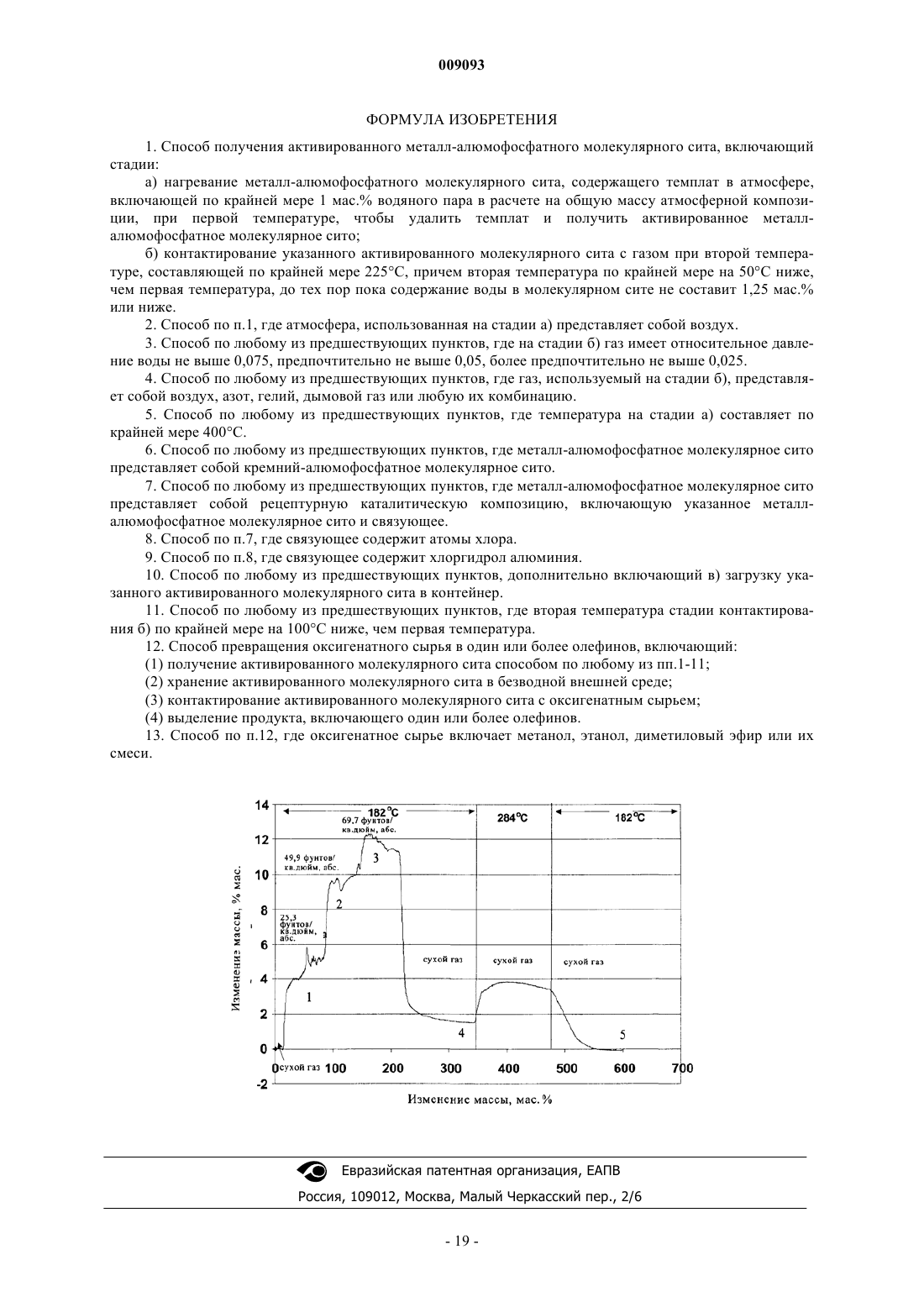

Текст