Мелющие шары и способ их изготовления

Формула / Реферат

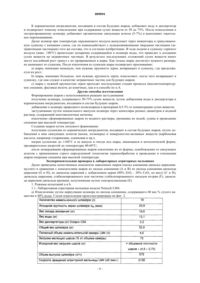

1. Мелющие шары из спеченного керамического материала, содержащего следующие компоненты, вес.%:

| Муллит (3Al2O3Ч2SiO2) | 18-50 |

| Диоксид циркония (ZrO2+HfO2), стабилизированного посредством 0,5-3% оксидов редкоземельных элементов | 9-25 |

| Оксид алюминия (Аl2O3) | 25-72 |

2. Мелющие шары по п.1, в которых указанные компоненты получены по существу из исходных материалов, содержащих циркон (ZrSiO4) и оксид алюминия (Аl2O3).

3. Мелющие шары по п.1, в которых указанный керамический материал дополнительно содержит 1-5 вес.% оксидов, выбранных из группы Na2O, MgO, CaO и BaO.

4. Мелющие шары по п.1, в которых указанный диоксид циркония стабилизирован посредством 0,5-3 вес.% Y2O3.

5. Мелющие шары по п.1, химический анализ, включающий рентгеновскую флюоресценцию, плазменную спектроскопию с индуцируемой плазмой, который показывает присутствие следующих дополнительных оксидов, вес.%:

| ZrO2+HfO2 | 9-25 |

| Оксиды редкоземельных элементов | 0,5-3 |

| SiO2 | 5-12 |

| Al2O3 | 60-85 |

с отношением ZrO2/SiO2, более или равным 2.

6. Мелющие шары по п.1, имеющие диаметр в пределах 0,1-100 мм.

7. Мелющие шары по п.1, имеющие диаметр в пределах 0,5-50 мм.

8. Мелющие шары по п.1, имеющие диаметр в пределах 0,5-10 мм.

9. Способ изготовления мелющих шаров из спеченного керамического материала по п.1, включающий следующие этапы:

смешивание и/или измельчения исходных материалов сухим и/или мокрым методом для получения шликера с возможным добавлением органических связующих агентов и/или поверхностно-активных веществ;

пропускание указанного шликера через средство грануляции или проведения процесса грануляции в отношении указанного шликера;

отбор полученных шаров путем просеивания с возвратом шаров неприемлемой крупности в смеситель и возможным их пропусканием через этап сушки и/или измельчения;

сушка шаров, имеющих нужную крупность;

проведение операции спекания в отношении шаров приемлемой крупности при температуре 1400-1600шС с последующей их фасовкой.

10. Способ по п.9, в котором средства грануляции, используемые на этапе отбора, содержат гранулятор с кипящим слоем и гранулирующие диски.

11. Способ по п.10, в котором во время этапа отбора на грануляторе мелкокапельное опрыскивание водой регулируют таким образом, что выходящие с гранулирующего диска шары содержат 18-22% по весу воды.

12. Способ по п.9, в котором процесс гранулирования представляет собой процесс застудневания или литьевого формования.

13. Способ по п.9, в котором указанные органические связующие агенты выбирают из группы, включающей полисахариды, термопластичные полимеры, термоотверждающиеся полимеры или полимеры на основе водных или органических растворителей.

14. Способ по п.9, в котором указанные поверхностно-активные вещества выбирают из группы, включающей карбоновые кислоты типа стеариновой или олеиновой кислоты и/или полиэлектролиты типа полиметилакрилата аммония.

Текст

009094 Область техники Данное изобретение относится к области дробления минеральных или органических материалов, и более конкретно к шарам из спеченного керамического материала, используемым в дробилкахсмесителях атриторного и других типов для уменьшения размеров частиц, а также для их диспергирования и реактивации в ходе сухих и/или мокрых процессов. Уровень техники Специалистам данной области техники хорошо известны различные устройства и технологии тонкого измельчения и диспергирования веществ сухим и мокрым способом, используемые в таких отраслях промышленности, как горнодобывающая промышленность, где тонкое измельчение предварительно размолотых частиц осуществляют традиционными методами; индустрия, связанная с красками, чернилами, лаками и агрохимическими составами, а также с диспергированием и гомогенизацией жидкостей и разнообразных твердых компонентов. В большинстве случаев в таких устройствах и технологиях используются диспергирующие или мелющие элементы, по существу, сферической формы с незначительным диаметром (как правило, менее 10 мм). В последнее время исследовательские работы в горнодобывающей отрасли ориентированы, в основном,на тонкое и сверхтонкое измельчение, в результате чего возникла необходимость в получении экономичных мелющих элементов. Дробилку-смеситель можно описать следующим образом. Она содержит установленную горизонтально или вертикально цилиндрическую камеру, в которой находятся небольшие шары диаметром от 0,5 до 12 мм, в зависимости от того, какую тонкость помола должен иметь конечный продукт. В камере вращается ось с дисками, приводящими в движение мелющие тела и измельчаемый материал. Во время движения всей этой массы происходит диспергирование измельчаемого материала между мелющими шарами, роль которых сводится к уменьшению размеров материала до заданной тонкости помола. При этом крупность получаемых частиц зависит от затрачиваемой машиной энергии. Указанное измельчение можно осуществлять мокрым или сухим способом, причем как непрерывно,с подачей и выгрузкой измельчаемого материала, так и отдельными партиями, то есть в полностью закрытой цилиндрической камере. Разумеется, мелющие тела сами подвержены износу, поэтому их выбор определяется следующими критериями: химической инертностью к измельчаемому или диспергируемому веществу,стойкостью к механическим ударам,износостойкостью,способностью оказывать истирающее воздействие на внутренние узлы дробилки или диспергатора,плотностью - чем выше плотность, тем выше эффективность измельчения,отсутствием открытой пористости, приводящей к быстрому износу мелющих шаров,достаточной шаровидностью. Из уровня техники известно ограниченное число видов мелющих тел, используемых в дробилкахсмесителях или в диспергаторах, а именно: песок с окатанными зернами (кварц, циркон),стеклянные шары,металлические шары,шары из плавленой (электроплавленой) керамики,шары из спеченной керамики. Песок с окатанными зернами представляет собой довольно дешевый природный продукт. Однако его применение ограничено такими факторами, как незначительная стойкость к механическим ударам,низкая плотность, разброс характеристик (неоднородность залежей) и истирающее воздействие на внутренние узлы дробилок-смесителей и диспергаторов. Стеклянные шары широко используют в случаях, когда необходимо преодолеть недостатки, присущие песку с окатанными зернами. Тем не менее, они оказываются не очень эффективными в ситуациях, когда для измельчения или диспергирования требуются шары с высокими механической прочностью и износостойкостью. Их незначительная плотность порядка 2,5 г/см 3 также представляет собой фактор,ограничивающий их применение в тех случаях, когда одним из важнейших требований к процессу является эффективность измельчения. Металлические шары обеспечивают незначительную эффективность по следующим причинам: они обладают недостаточной химической инертностью по отношению к измельчаемому или диспергируемому веществу,из-за их чрезмерной плотности имеет место большое потребление энергии и интенсивный нагрев внутренних узлов оборудования дробилок/смесителей. Керамические шары, напротив, имеют более высокую механическую прочность по сравнению со стеклянными шарами, их плотность занимает промежуточное положение между плотностями стеклян-1 009094 ных и металлических шаров, и, кроме того, эти шары характеризуются высокой химической инертностью по отношению к измельчаемому или диспергируемому веществу. В зависимости от технологии изготовления, керамические шары подразделяются на два семейства: шары из плавленой керамики, получаемые путем плавления керамических соединений при очень высоких температурах (2000 С) и затвердевающие в виде капель,шары из спеченной керамики, получаемые путем холодного формования керамических соединений и упрочняемые в ходе спекания при высокой температуре (1500 С). В зависимости от типа формуемых керамических соединений, шары из спеченной керамики подразделяются на четыре следующие группы: шары из оксида алюминия (с содержанием Al2O3 90%),шары из алюмосиликатов (муллита и пр.),шары из оксида алюминия - диоксида циркония (85-95% Al2O3 - 15-5% ZrO2),шары из диоксида циркония, стабилизированного или частично стабилизированного оксидом иттрия, церия, магния и пр. Составы из муллита/диоксида циркония, а также из муллита/оксида алюминия/диоксида циркония исследованы в уровне техники, главным образом, применительно к огнеупорным кирпичам, используемым в стекловаренных печах. Так, например, работа авторов G. Orange и F. Cambier High temperature mechanical properties ofreaction-sintered mullite/zirconia and mullite/alluminia/zirconia composites (Механические свойства при высоких температурах соединений из муллита/диоксида циркония и муллита/оксида алюминия/диоксида циркония, подвергнутых реакционному спеканию) (Journal of Material Science 20 (1985) 2533-2540) посвящена изучению предела прочности указанных соединений, а также ударной стойкости при высокой температуре (1000 С) при использовании этих соединений в таких установках, как стекловаренные печи. Однако проблемы, связанные с мелющими шарами, могут быть совершенно другими. Эти шары должны быть гораздо более гладкими, нежели огнеупорные кирпичи, поскольку наличие углов на мелющих телах может вызвать 50% уменьшение срока службы внутренних узлов атриторных мельниц, в результате чего затраты на техобслуживание увеличатся так сильно, что использование таких шероховатых мелющих тел станет нецелесообразным. Таким образом, исключительно большое значение приобретает чистота отделки поверхности мелющих шаров, так как она оказывает непосредственное влияние на внутренний износ оборудования и качество измельчения. Указанная чистота отделки поверхности зависит от химического состава и технологии изготовления таких шаров. В американских патентах US 3486706 и US 5502012 описаны мелющие шары из электроплавленых оксида алюминия и диоксида циркония. В этих документах раскрыты особые стекловидные фазы. В заявке ЕР-0662461 А 1 рассмотрены шары из керамического материала, получаемые плавлением соединения диоксида циркония с диоксидом кремния, и изучено влияние присутствия оксидов иттрия и церия. В документе ЕР-1167320 А 1 рассмотрены недорогие плавленые и отлитые в блоки изделия из оксида алюминия/диоксида циркония/диоксида кремния, предназначенные для использования в регенераторах стекловаренных печей или в верхних обвязках печей. Общая черта всех мелющих шаров, содержащих диоксид кремния, оксид алюминия или диоксид циркония, заключается в том, что они получены плавлением, что предполагает работу при температурах выше 2000 С, а это сопряжено со значительными техническими трудностями и, следовательно, с высокими затратами. С другой стороны, ни один из перечисленных выше документов не раскрывает мелющие шары из спеченной керамики, содержащие и диоксид кремния, и оксид алюминия, и диоксид циркония одновременно. Процесс создания таких шаров может быть осуществлен при температуре порядка 1500 С, что позволяет значительно упростить технологию и, соответственно, снизить затраты. Задачи изобретения Задачей данного изобретения является создание мелющих шаров из спеченного керамического материала особого состава, имеющего большую долговечность и износостойкость при холодном износе,предназначенных для использования в дробилках минеральных или органических материалов. Другая задача изобретения заключается в разработке способа изготовления таких шаров. Сущность изобретения Изобретение относится к мелющим шарам из спеченного керамического материала, содержащего следующие компоненты, вес.%: 18-50% муллита (3Al2O32SiO2),9-25% диоксида циркония (ZrO2+HfO2), стабилизированного посредством 0,5-3% оксида редкоземельных элементов,25-72% оксида алюминия (Al2O3). Предпочтительные варианты изобретения характеризуются по меньшей мере одним следующим признаком:(ZrSiO4) и оксид алюминия (Al2O3); указанный керамический материал дополнительно содержит 1-5 вес.% оксидов, выбранных из группы Na2O, MgO, CaO и BaO; указанный диоксид циркония стабилизирован посредством 0,5-3 вес.% Y2O3; химический анализ (рентгеновская флюоресценция, плазменный спектрометр с индуцируемой плазмой) указанных шаров показывает присутствие следующих дополнительных оксидов, вес.%: 9-25% ZrO2+HfO2,0,5-3% Y2O3,5-12% SiO2,60-85% Al2O3 с отношением ZrO2/SiO2, более или равным 2; мелющие шары имеют диаметр 0,1-100 мм, предпочтительно 0,5-50 мм, а еще предпочтительнее 0,5-10 мм. Также изобретение относится к способу изготовления мелющих шаров из спеченного керамического материала, включающему следующие этапы: смешивания и/или измельчения исходных материалов сухим и/или мокрым методом для получения шликера с возможным добавлением органических связующих агентов и/или поверхностно-активных веществ; пропускания указанного шликера через средство грануляции или проведения процесса грануляции в отношении указанного шликера; отбора полученных шаров путем просеивания с возвратом шаров неприемлемой крупности в смеситель с возможным пропусканием их через этап сушки и/или измельчения; сушки шаров, имеющих нужную крупность; проведения операции спекания в отношении шаров приемлемой крупности при температуре 14001600 С с последующей их фасовкой. Согласно одному из вариантов изобретения средства грануляции, используемые на этапе отбора,содержат гранулятор с кипящим слоем и гранулирующие диски. Согласно одному из вариантов изобретения во время этапа отбора на гранулирующем диске осуществляют мелкокапельное опрыскивание водой с доведением содержания воды в мелющих шарах перед проведением в отношении их операции спекания до уровня 18-22%. Кроме того, гранулированные тела можно получать путем застудневания или литьевого формования. Необходимо также уточнить, что согласно изобретению указанные органические связующие агенты выбирают из группы, включающей полисахариды, термопластичные полимеры, термоотверждающиеся полимеры или полимеры на основе водных или органических растворителей. В предпочтительном случае указанные поверхностно-активные вещества выбирают из группы,включающей карбоновые кислоты типа стеариновой или олеиновой кислоты и/или полиэлектролиты типа полиметилакрилата аммония. Кроме того, изобретение раскрывает применение мелющих шаров из спеченного керамического материала по п.1, направленное на измельчение минеральных или органических материалов. Краткое описание чертежей Фиг. 1 изображает заявленные шары разной крупности. Фиг. 2 иллюстрирует схему измельчения, позволяющую определить эксплуатационные параметры заявленных шаров и сравнить их с аналогичными параметрами шаров известного уровня техники. Фиг. 3 изображает характеристики, относящиеся к времени измельчения, приведенные для сравнения заявленных шаров с образцами А и В, соответствующими известному уровню техники. Фиг. 4 изображает характеристики, относящиеся к потребляемой энергии, приведенные для сравнения заявленных шаров с образцами А и В, соответствующими известному уровню техники. Фиг. 5 изображает характеристики, относящиеся к времени измельчения, приведенные для сравнения заявленных шаров с образцами Н и G, соответствующими известному уровню техники. Фиг. 6 изображает характеристики, относящиеся к потребляемой энергии, приведенные для сравнения заявленных шаров с образцами Н и G, соответствующими известному уровню техники. Фиг. 7 изображает характеристики, относящиеся к времени измельчения, приведенные для сравнения заявленных шаров с образцами С и D, соответствующими известному уровню техники. Фиг. 8 изображает характеристики, относящиеся к потребляемой энергии, приведенные для сравнения заявленных шаров с образцами С и D, соответствующими известному уровню техники. Фиг. 9 изображает характеристики, относящиеся к времени измельчения, приведенные для сравнения заявленных шаров с образцами Е, соответствующими известному уровню техники. Фиг. 10 изображает характеристики, относящиеся к потребляемой энергии, приведенные для сравнения заявленных шаров с образцами Е, соответствующими известному уровню техники.-3 009094 Подробное описание изобретения Изобретение относится к шарам из спеченного керамического материала, содержащего оксид алюминия-диоксид циркония-алюмосиликат, и в частности оксид алюминия-диоксид циркония-муллит. Качество этих шаров выше, чем у шаров из оксида алюминия, алюмосиликата или из оксида алюминиядиоксида циркония, а их стоимость существенно ниже стоимости исключительно дорогих шаров из диоксида циркония, чаще всего используемых в качестве мелющих и/или диспергирующих тел. Более конкретно, изобретение касается шаров из спеченного керамического материала, имеющего следующий состав, вес.%: 5-40% ZrO2+HfO2, предпочтительно 9-25%,0,1-10% Y2O3, предпочтительно 0,5-3%,0,5-20% SiO2, предпочтительно 5-12%,40-90% Аl2O3, предпочтительно 60-85% при отношении ZrO2/SiO2, превышающем или равном 2,предпочтительно равном 2,0-5% необязательных оксидов (Na2O, CaO, MgO, ВаО и пр.). Эти шары могут быть получены формованием из глины и/или пасты керамических оксидов, высушены и обожжены при температурах 1400-1700 С, предпочтительно 1500-1600 С. В последующем тексте при упоминании ZrO2 (диоксида циркония) необходимо иметь в виду, что он представлен суммой (ZrO2+HfO2). Как хорошо известно специалистам данной области техники, в ZrO2 всегда присутствует некоторое количество химически неотделимого от него HfO2, имеющего сходные свойства. Изобретение основано на реакции высокотемпературной диссоциации циркона в присутствии оксида алюминия, которая хорошо известна специалистам данной области техники: Изменяя значение х, можно регулировать относительные объемные доли оксида алюминия(Al2O3) (если х 0), алюмосиликатов вообще и муллита (3 Аl2 О 32SiO2) в частности, а также диоксида циркония (ZrO2), и, следовательно, изменять такие свойства конечного композита из спеченной керамики,как твердость, долговечность и износостойкость. В ходе высокотемпературной реакции между цирконом и оксидом алюминия можно получить, путем спекания пылевидных порошков, исключительно однородные композиты, синтезированные фазы которых тонко диспергированы. В соответствии с одним из предпочтительных вариантов изобретения к исходному реагенту предыдущей реакции добавляют оксид иттрия (Y2O3), что позволяет стабилизировать полученные при высокой температуре кристаллографические формы диоксида циркония (кубическую или тетрагональную). Диоксид циркония пребывает, главным образом, в тетрагональной форме и иногда, в незначительной доле, в кубической. Эти состояния зависят от введенного количества Y2O3. Тетрагональная форма является наиболее плотной из трех аллотропических модификаций диоксида циркония - его плотность составляет 6,1 г/см 3 против 5,9 г/см 3 для диоксида циркония в кубической форме и 5,8 г/см 3 для диоксида циркония в моноклинной форме. Тетрагональная форма способствует также появлению эффекта механического усиления матрицы, в которой она находится. Суммарное количество Y2O3, то есть часть, входящая в диоксид циркония для обеспечения его стабилизации, и излишек, входящий в состав силикатной фазы (муллита), способствует получению более плотных шаров с повышенной стойкостью к большим ударным нагрузкам и к износу. Благодаря стабилизации диоксида циркония удается также увеличить долговечность композита и скорость диссоциации циркона, а, следовательно, снизить температуру спекания или уменьшить продолжительность спекания. Такое уменьшение температуры спекания или его продолжительности позволяет получить более тонкую микроструктуру, имеющую гораздо лучшую износостойкость. Сухие керамические ингредиенты, входящие в состав заявленных шаров, тщательно перемешивают в смесителе, причем в случае необходимости к этой смеси можно добавить некоторое количество воды,например, для получения пастообразной консистенции или шликера. Перемешанные (в частности, сухим способом) компоненты могут быть преобразованы в тела сферической формы посредством вращающихся таблетирующего или гранулирующего дисков. Порошок керамических ингредиентов превращается в шары в результате мелкокапельного опрыскивания водой, к которой добавлен по меньшей мере один органический связующий агент, направляемой на вращающийся слой твердых компонентов. Мелкокапельное опрыскивание регулируют таким образом, чтобы шары, выходящие с таблетирующего диска,содержали 18-22 вес.% воды. Описание предложенного способа Способ гранулирования для получения шаров можно схематически представить в следующем виде: После формирования сфер их подвергают просеиванию с получением трех гранулометрических фракций:a) фракции нужного гранулометрического состава, сформированные шары которой направляются на последующие стадии процесса изготовления, вплоть до конечных;b) фракции с меньшей, чем нужная, крупностью зерен, сформированные шары которой возвращают на гранулирующий диск для продолжения увеличения размера;c) фракции с большей, чем нужная, крупностью зерен, сформированные шары которой высушивают, истирают в порошок и возвращают в смеситель. Фракцию (а) нужного гранулометрического состава высушивают в обычной сушильной печи при температуре около 110 С до получения степени влажности шаров менее 1 вес.%. Затем высушенные шары загружают в печь спекания. Используя строго заданную программу скорости нагрева, в отношении шаров проводят операцию спекания при температуре 1400-1600 С. После завершения операции спекания и охлаждения печи шары доводятся до кондиции уже в упаковке, после чего они готовы к отгрузке. Грануляцию в сушилке с кипящим слоем можно представить с помощью нижеследующей схемы.-5 009094 К керамическим ингредиентам, входящим в состав будущих шаров, добавляют воду и диспергатор и подвергают тонкому измельчению при содержании сухих веществ от 50 до 75%. После измельчения к экстрагированному шликеру добавляют органические связующие агенты (5-7%) и выполняют тщательное перемешивание. Далее шликер при температуре окружающего воздуха выпускают через инжекторы в грануляционную сушилку с кипящим слоем, где он взаимодействует с псевдоожиженными твердыми частицами (затравочными частицами) того же состава, что и согласно изобретению. В ходе подачи в сушилку горячего воздуха (макс. 140 С) происходит испарение содержащейся в шликере воды, что приводит к оседанию сухих веществ на затравочных частицах. В результате последующих отложений сухих веществ имеет место послойный рост гранул с их превращением в шары. Как только шары достигнут нужного размера,их вынимают из сушилки. После извлечения из сушилки шары подвергают просеиванию:a) шары, имеющие меньшую, чем нужная, крупность зерен, возвращают в сушилку, где продолжается их рост;b) шары, имеющие большую, чем нужная, крупность зерен, измельчают, после чего возвращают в сушилку, где они служат в качестве затравочных частиц для будущих шаров;c) шары с нужной крупностью зерен проходят последующие стадии процесса (высокотемпературное спекание, фасовка) вплоть до конечных, как и в способе по п.А. Другие способы изготовления Формирование шаров с использованием реакции застудневания: получение шликера, содержащего 50-75% сухих веществ, путем добавления воды и диспергатора к керамическим ингредиентам, входящим в состав будущих шаров; добавление к шликеру природного полисахарида в пропорции 0,5-3% от концентрации сухих веществ; застудневание путем покапельного выпуска шликера через капилляры разных диаметров в водный раствор, содержащий многовалентные катионы; извлечение сформированных шаров из водного раствора, промывка их водой, сушка и проведение спекания при высокой температуре. Создание шаров путем литьевого формования: получение суспензии из керамических ингредиентов, входящих в состав будущих шаров, путем добавления к ним связующих агентов (воски, полимеры) и поверхностно-активных веществ (карбоновая кислота, например стеариновая, олеиновая и пр.); нагрев суспензии до 160 С и ее выпуск в гнезда под шары, имеющиеся в металлической форме,предварительно нагретой до температуры 40-60 С; после затвердевания сформированных шаров извлечение их из формы, освобождение от связующих агентов с применением строго определенной технологии термоообработки и проведение в отношении шаров операции спекания при высокой температуре. Экспериментальная проверка в лабораторных атриторных мельницах Далее приведены качественные показатели заявленных шаров (оксид алюминия-диоксид циркониямуллит) в сравнении с показателями шаров из оксида алюминия (А и В) из оксида алюминия-диоксида циркония (G и Н), из диоксида циркония с добавлением церия (80% ZrO2 - 20% СеО 2 по весу) (С и D),диоксида циркония, стабилизированного или частично стабилизированного оксидом иттрия (F), диоксида циркония-диоксида кремния, полученными путем электроплавления (Е). 1. Режимы испытаний а и b. 1.1. Лабораторная атриторная мельница модели Netzsch LM4. а) Измельчение путем циркуляции шликера из оксида алюминия, содержащего 60 вес.% сухого вещества и 40% воды. Схема измельчения проиллюстрирована на фиг. 2.b) Измельчение путем циркуляции шликера из оксида алюминия, содержащего 60% сухих веществ(30 об.% оксида алюминия и 70 об.% диоксида циркония) и 40% воды. Схема измельчения проиллюстрирована на фиг. 2. 1.2. Образцы тестированных мелющих элементов. Относительная стоимость исходных материалов заявленных шаров взята равной 100. 1.3. Методология и критерии измерения показателей качества. Шликер измельчают в атриторной мельнице типа Netzsch по схеме измельчения, показанной на фиг. 2. Измельчение шликера производят мелющими элементами каждого образца до получения сходной крупности зерен. В ходе каждого цикла измельчения через одинаковые промежутки времени (например,через каждый час) из системы отбирают пробы шликера. Гранулометрический анализ отобранных проб позволяет проследить за изменением размера измельчаемых частиц в зависимости от времени измельчения и энергии, потребляемой атриторной мельницей. Эти данные позволяют получить показанные на фиг. 3-10 графики для каждой группы тестируемых мелющих элементов. Количество мелющих элементов каждого образца, вводимых в атриторную мельницу, точно определяют и взвешивают с обеспечением того, чтобы они занимали некоторую постоянную часть измельчительной камеры. Исходный вес(Висх.) каждой загрузки мелющих элементов необходимо зарегистрировать. По завершении каждого цикла измельчения измельчительную камеру опустошают и снова производят точное взвешивание загрузки мелющих элементов для определения конечного веса (Вкон.). Для тестируемых мелющих элементов каждого образца необходимо учитывать параметры, используемые в следующих зависимостях: зависимость изменения тонкости шликера от времени измельчения,зависимость изменения тонкости шликера от энергии, потребляемой атриторной мельницей,регистрация исходного веса (Висх.) и конечного веса (Вкон.) шаров в атриторной мельнице,стоимость исходных материалов. Эти зависимости позволяют сравнить тестируемые образцы с заявленными шарами в отношении износостойкости, эффективности измельчения и экономичности. Критерии сравнения следующие:a) Характеристика износа. Износ шаров И, г/кВтч. И=(Висх.-Вкон.)/Пэ Таким образом, фактический износ тестируемых шаров каждого образца определяется путем деления потери веса шаров в атриторной мельнице на энергию (Пэ), потребляемую этой мельницей. Пусть Ио - износ мелющих элементов некоторого образца,Иш - износ заявленных шаров. Характеристика износа=Ио/Иш Отношение износов 1 указывает на то, что рассматриваемый образец изнашивается в большей степени, чем заявленные шары.b) Эффективность измельчения. Временная характеристика. Зависимость изменения тонкости шликера от времени измельчения позволяет определить время, необходимое для получения заданной тонкости (d50) шликера (здесь d50 - средний диаметр частиц шликера). Пусть Вро - время измельчения, необходимое для достижения тестируемым образцом показателя d50,Врш - время измельчения, необходимое для достижения заявленными шарами показателя d50. Временная характеристика=Вро/Врш Отношение значений времени измельчения 1 указывает на то, что рассматриваемый образец для совершения той же работы, что и заявленные шары, будет занимать атриторную мельницу в течение более продолжительного времени. Характеристика потребления энергии. Зависимость изменения тонкости шликера от энергии, потребляемой атриторной мельницей, позволяет определить количество энергии, потребляемой атриторной мельницей для достижения заданной тонкости (d50) шликера. Пусть Эо - энергия, необходимая для достижения тестируемым образцом показателя d50,Эш - энергия, необходимая для достижения заявленными шарами показателя d50. Характеристика потребления энергии=Эо/Эш Отношение значений энергии 1 указывает на то, что рассматриваемый образец для совершения той же работы, что и заявленные шары, будет потреблять больше энергии. Показатель экономичности (ЭК). Для каждого образца вычисляют приведенное ниже значение (Хо): Хо=ЭоИоОс,где Эо - удельная энергия для достижения заданной тонкости измельчаемого вещества,Ио - износ шаров,Ос - относительная стоимость исходных материалов. С помощью значения (Хо) можно оценить расходы на создание мелющих элементов. Показатель экономичности: ЭК=Хо/Хш. Пусть Хо - издержки на создание шаров-образцов,Хш - издержки на создание заявленных шаров. Таким образом, если ЭК 1, то это означает, что рассматриваемый образец менее экономически выгоден для пользователя по сравнению с заявленными шарами. 2. Результаты. 2.1. Сравнение заявленных шаров с шарами из оксида алюминия (А и В). В соответствии с условиями испытаний 1.1 а), одинаковыми для всех сортов тестируемых шаров,диаметр тестируемых шаров 2 мм, а конечная крупность зерен целевого шликера d50 около 0,85 мкм. а) Характеристика износа.b) Характеристика измельчения: время измельчения - потребляемая энергия (см. фиг. 3 и 4). Согласно приведенным графикам в момент, когда заявленные шары доводят крупность зерен шликера до уровня d50=1,0 мкм, наблюдаются следующие показатели. Заявленные шары оказываются более качественными в смысле износостойкости и эффективности измельчения. При работе с ними удается обеспечить большую производительность при менее интенсивном использовании атриторной мельницы (см. характеристики времени измельчения). В результате комбинированного выигрыша в износе и эффективности измельчения при той же стоимости исходных материалов достигаются существенные экономические преимущества. 2.2. Сравнение заявленных шаров с шарами из оксида алюминия-диоксида циркония (G и Н). В соответствии с условиями испытаний 1.1 а), одинаковыми для всех сортов тестируемых шаров,диаметр тестируемых шаров 1 мм, а конечная крупность зерен требуемого шликера d50 около 0,85 мкм. а) Характеристика износа.b) Характеристика измельчения: время измельчения - потребляемая энергия. Стоимость (см. фиг. 5 и 6). Согласно приведенным графикам в момент, когда заявленные шары доводят крупность зерен шликера до уровня d50=1,0 мкм, наблюдаются следующие показатели. Заявленные шары не слишком сильно отличаются от шаров предшествующего уровня техники в отношении износостойкости. Тем не менее, они обеспечивают большую производительность при менее интенсивном использовании атриторной мельницы (см. характеристики времени измельчения) и меньшем потреблении энергии. Что касается экономичности, то можно отметить двукратный выигрыш по сравнению с шарами из оксида алюминия-диоксида циркония. 2.3. Сравнение заявленных шаров с шарами из диоксида циркония с добавлением церия (С и D). Шары из диоксида циркония с добавлением церия С и D: 80% ZrO2 - 20% СеO2 по весу. В соответствии с условиями испытаний 1.1 а), одинаковыми для всех сортов тестируемых шаров,диаметр тестируемых шаров 2 мм, а конечная крупность зерен целевого шликера d50 около 0,85 мкм.b) Характеристика измельчения: время измельчения - потребляемая энергия (см. фиг. 7 и 8). Согласно приведенным графикам в момент, когда заявленные шары доводят крупность зерен шликера до уровня d50=1,0 мкм, наблюдаются следующие показатели. Заявленные шары оказываются более качественными в смысле износостойкости и эффективности измельчения. Кроме того, они обеспечивают большую производительность при меньшей интенсивности использования атриторной мельницы (см. характеристики времени измельчения). Относительная стоимость исходных материалов для образцов С и D значительно превышает аналогичный показатель для заявленных шаров. Сочетание всех этих параметров дает чрезвычайно большую экономическую выгоду. 2.4. Сравнение заявленных шаров с шарами из диоксида циркония-диоксида кремния. Шары из диоксида циркония-диоксида кремния, получаемые посредством электроплавления. В соответствии с условиями испытаний 1.1 а), одинаковыми для всех сортов тестируемых шаров,диаметр тестируемых шаров 2 мм, а конечная крупность зерен требуемого шликера d50 около 0,85 мкм. а) Характеристика износа.b) Характеристика измельчения: время измельчения - потребляемая энергия (см. фиг. 9 и 10). Согласно приведенным графикам в момент, когда заявленные шары доводят крупность зерен шликера до уровня d50=1,0 мкм, наблюдаются следующие показатели. Характеристики заявленных шаров в отношении износа и измельчения компенсируют разницу в стоимости исходных материалов, которая более выгодна при работе с образцами Е. Таким образом, заявленные шары опять же оказываются более привлекательными для использования, даже с экономической точки зрения. 2.5. Сравнение заявленных шаров с шарами из диоксида циркония. Шары F из диоксида циркония, стабилизированного или частично стабилизированного оксидом иттрия. В соответствии с условиями испытаний 1.1 b), одинаковыми для всех видов тестируемых шаров,диаметр тестируемых шаров 2 мм, а конечная крупность зерен требуемого шликера d50 около 0,80 мкм. а) Характеристики износа и измельчения. Заявленные шары не показывают большую износостойкость. Характеристики измельчения тоже одинаковы. Тем не менее, очень высокая стоимость исходных материалов образца F не компенсируется преимуществами в смысле износа, поэтому более выгодными для пользователя оказываются заявленные шары. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Мелющие шары из спеченного керамического материала, содержащего следующие компоненты,вес.%: 18-50 Муллит (3Al2O32SiO2) Диоксид циркония (ZrO2+HfO2), стабилизированного посредством 0,5-3% оксидов редкоземельных элементов 9-25 Оксид алюминия (Аl2O3) 25-72 2. Мелющие шары по п.1, в которых указанные компоненты получены по существу из исходных материалов, содержащих циркон (ZrSiO4) и оксид алюминия (Аl2O3). 3. Мелющие шары по п.1, в которых указанный керамический материал дополнительно содержит 15 вес.% оксидов, выбранных из группы Na2O, MgO, CaO и BaO. 4. Мелющие шары по п.1, в которых указанный диоксид циркония стабилизирован посредством 0,53 вес.% Y2O3. 5. Мелющие шары по п.1, химический анализ, включающий рентгеновскую флюоресценцию, плазменную спектроскопию с индуцируемой плазмой, который показывает присутствие следующих дополнительных оксидов, вес.%:ZrO2+HfO2 9-25 Оксиды редкоземельных элементов 0,5-3Al2O3 60-85 с отношением ZrO2/SiO2, более или равным 2. 6. Мелющие шары по п.1, имеющие диаметр в пределах 0,1-100 мм. 7. Мелющие шары по п.1, имеющие диаметр в пределах 0,5-50 мм.- 11009094 8. Мелющие шары по п.1, имеющие диаметр в пределах 0,5-10 мм. 9. Способ изготовления мелющих шаров из спеченного керамического материала по п.1, включающий следующие этапы: смешивание и/или измельчения исходных материалов сухим и/или мокрым методом для получения шликера с возможным добавлением органических связующих агентов и/или поверхностно-активных веществ; пропускание указанного шликера через средство грануляции или проведения процесса грануляции в отношении указанного шликера; отбор полученных шаров путем просеивания с возвратом шаров неприемлемой крупности в смеситель и возможным их пропусканием через этап сушки и/или измельчения; сушка шаров, имеющих нужную крупность; проведение операции спекания в отношении шаров приемлемой крупности при температуре 14001600 С с последующей их фасовкой. 10. Способ по п.9, в котором средства грануляции, используемые на этапе отбора, содержат гранулятор с кипящим слоем и гранулирующие диски. 11. Способ по п.10, в котором во время этапа отбора на грануляторе мелкокапельное опрыскивание водой регулируют таким образом, что выходящие с гранулирующего диска шары содержат 18-22% по весу воды. 12. Способ по п.9, в котором процесс гранулирования представляет собой процесс застудневания или литьевого формования. 13. Способ по п.9, в котором указанные органические связующие агенты выбирают из группы,включающей полисахариды, термопластичные полимеры, термоотверждающиеся полимеры или полимеры на основе водных или органических растворителей. 14. Способ по п.9, в котором указанные поверхностно-активные вещества выбирают из группы,включающей карбоновые кислоты типа стеариновой или олеиновой кислоты и/или полиэлектролиты типа полиметилакрилата аммония.

МПК / Метки

МПК: C04B 35/106, B02C 15/00, C04B 35/119, B02C 17/20

Метки: способ, изготовления, шары, мелющие

Код ссылки

<a href="https://eas.patents.su/16-9094-melyushhie-shary-i-sposob-ih-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Мелющие шары и способ их изготовления</a>

Предыдущий патент: Способ защиты молекулярного сита sapo от потери каталитической активности

Следующий патент: Магнито-управляемый сорбент и способ его получения

Случайный патент: Паропроницаемая обувь