Усовершенствованные углеводородные текучие среды

Номер патента: 6418

Опубликовано: 29.12.2005

Авторы: Вербелен Роберт А., Слахмейлдерс Элс Х., Кайперт Олаф Петер Рудольф, Тейскенс Андре А., Гюймар Пьер-Ив, Мерхоф Герд

Формула / Реферат

1. Углеводородная текучая среда, имеющая пределы кипения по ASTM D-86, изменяющиеся в диапазоне от 235 до 400шC, и содержащая нормальные парафиновые, изопарафиновые, больше чем 60 мас.% нафтеновых и по меньшей мере 20 мас.% полициклических нафтеновых углеводородов, причем анализ типов углеводородов основан на стандарте ASTM D-86.

2. Углеводородная текучая среда по п.1, содержащая меньше чем 10 мас.% нормальных парафинов.

3. Углеводородная текучая среда по п.2, содержащая от 3 до 10 мас.% нормальных парафинов.

4. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 не больше чем 75шC.

5. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 не больше чем 65шC.

6. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения не больше чем 50шC.

7. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 в диапазоне от 235 до 265шC.

8. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 в диапазоне от 260 до 290шC.

9. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 в диапазоне от 290 до 315шC.

10. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 в диапазоне от 300 до 360шC.

11. Применение углеводородной текучей среды по любому из пп.1-10 в качестве масла-наполнителя силиконов.

12. Применение по п.11, в котором углеводородная текучая среда имеет пределы кипения по ASTM D-86 в диапазоне от 300 до 370шC.

13. Композиция силиконового уплотнения, содержащая от 30 до 60 мас.% силиконового полимера и от 10 до 40 мас.% углеводородной текучей среды по любому из пп.1-10.

14. Композиция по п.13, в которой углеводородная текучая среда имеет пределы кипения по ASTM D-86 в диапазоне от 300 до 370шC.

15. Применение углеводородной текучей среды по любому из пп.1-10 в качестве растворителя для печатной краски.

16. Краска для печати, содержащая пигмент, смолу и в качестве растворителя углеводородную текучую среду по любому из пп.1-10.

17. Применение текучей среды по любому из пп.1-10 в качестве буровой жидкости.

18. Применение текучей среды по любому из пп.1-10 в качестве промышленного растворителя.

19. Применение текучей среды по любому из пп.1-10 в качестве жидкости для обработки металлов.

20. Применение текучей среды по любому из пп.1-10 в качестве присадки, понижающей вязкость, в композициях пластифицированного поливинилхлорида.

Текст

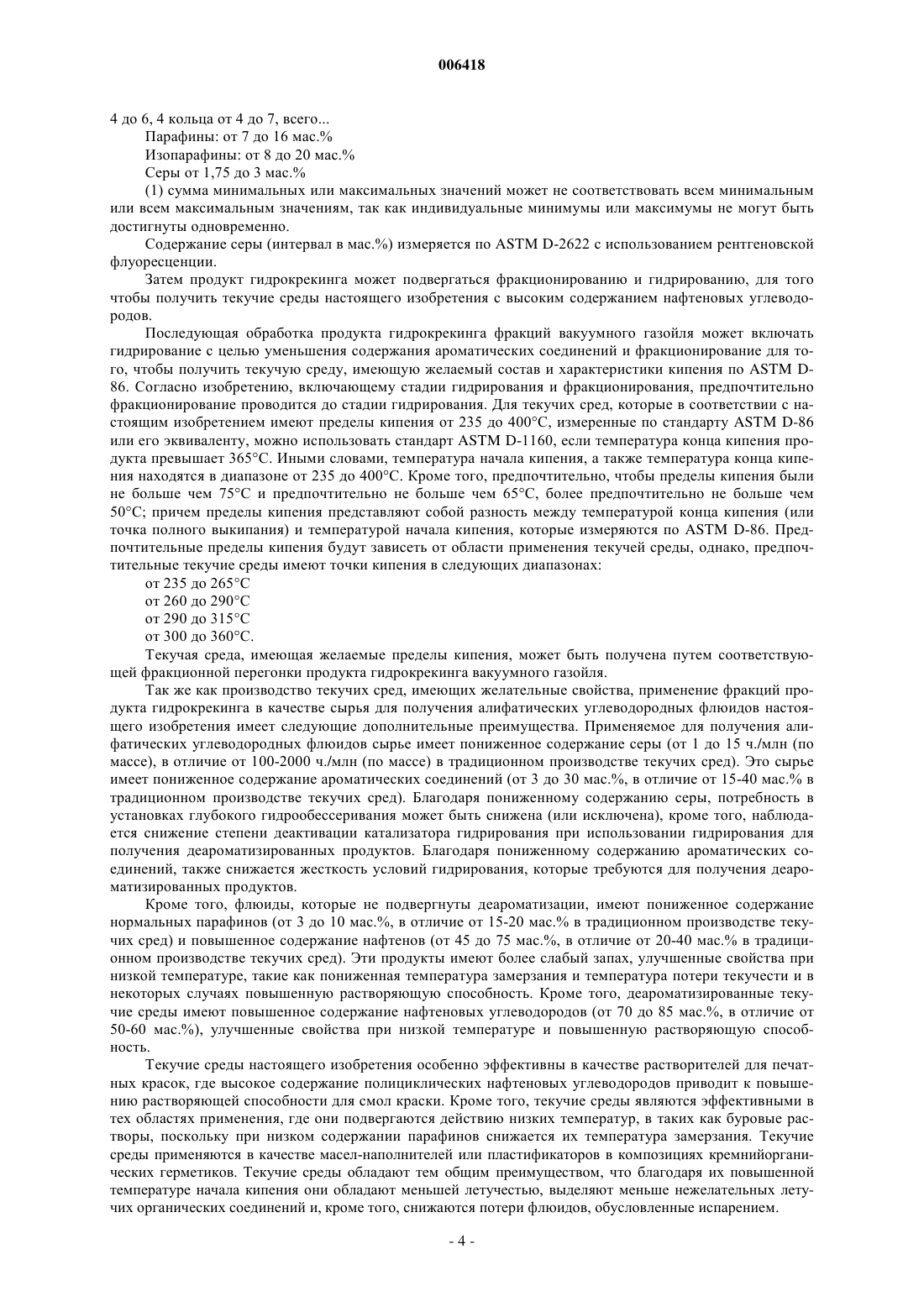

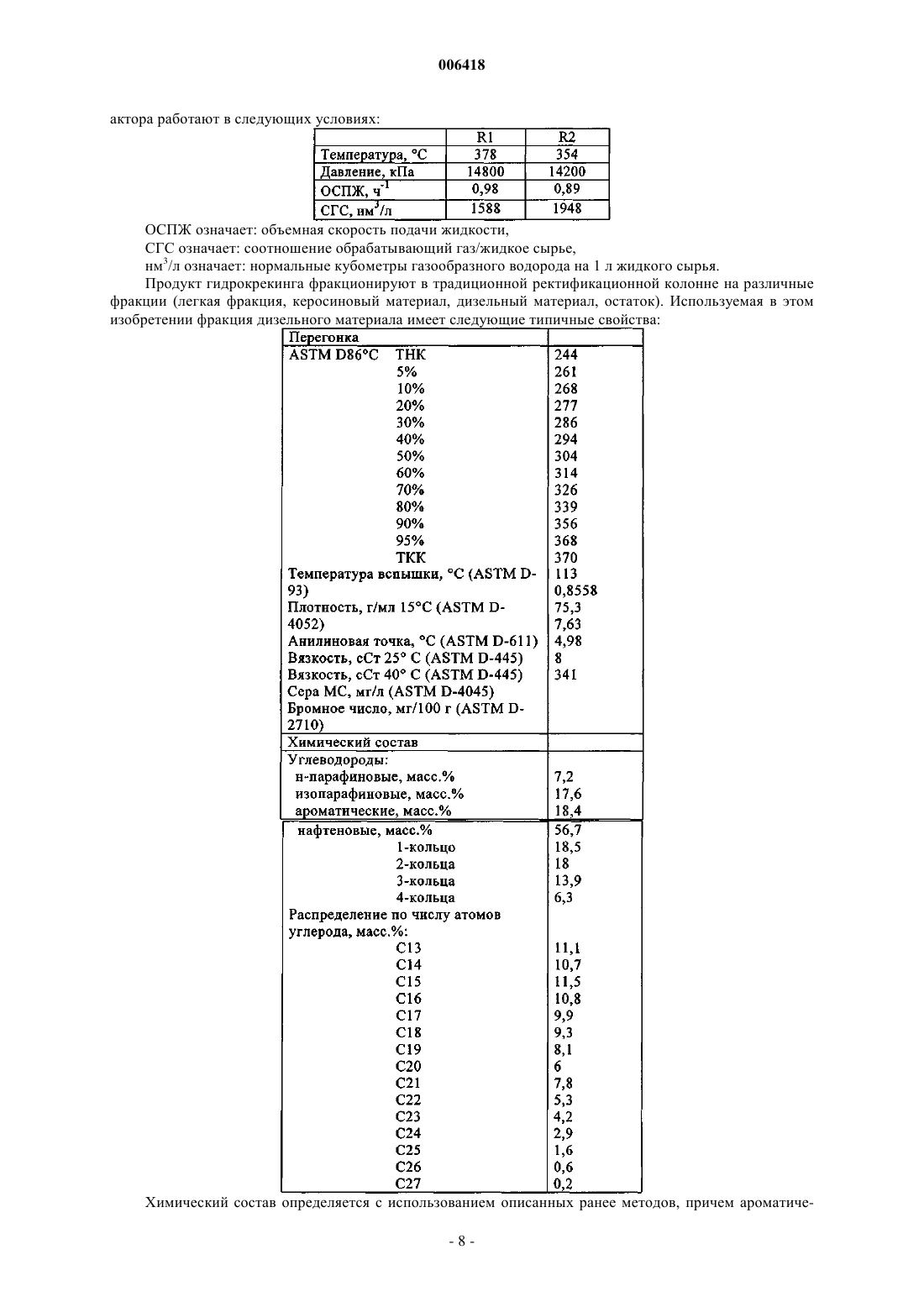

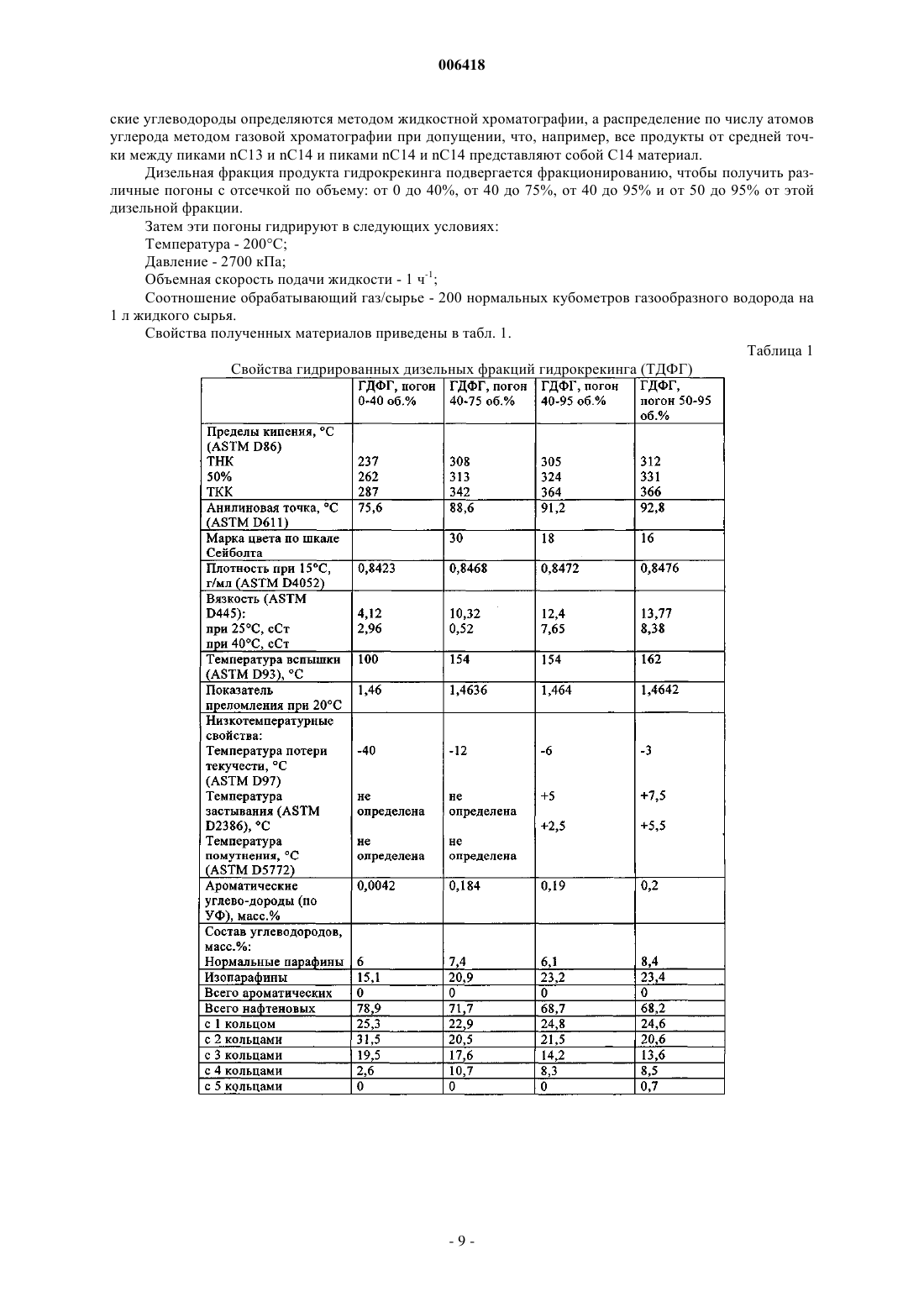

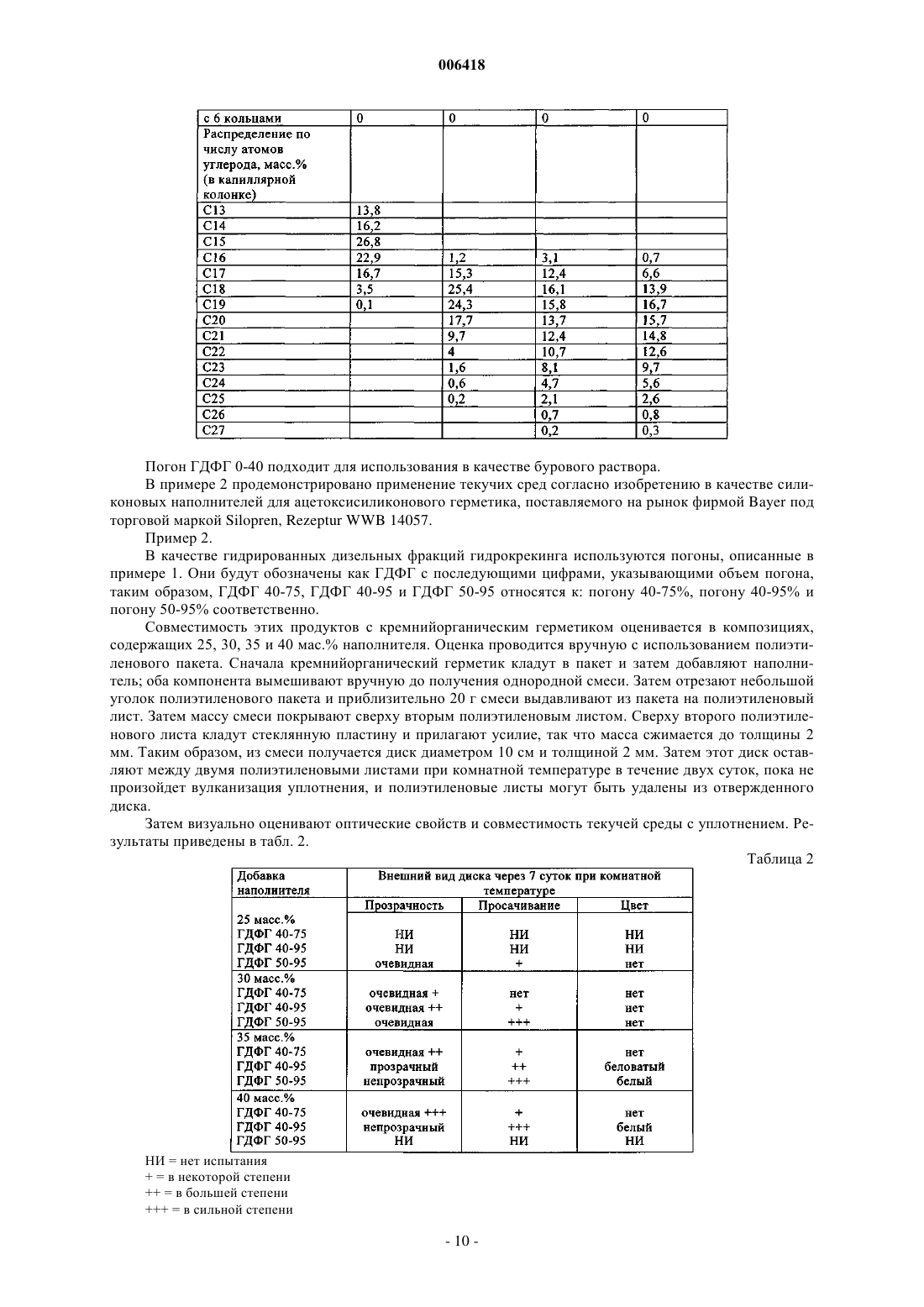

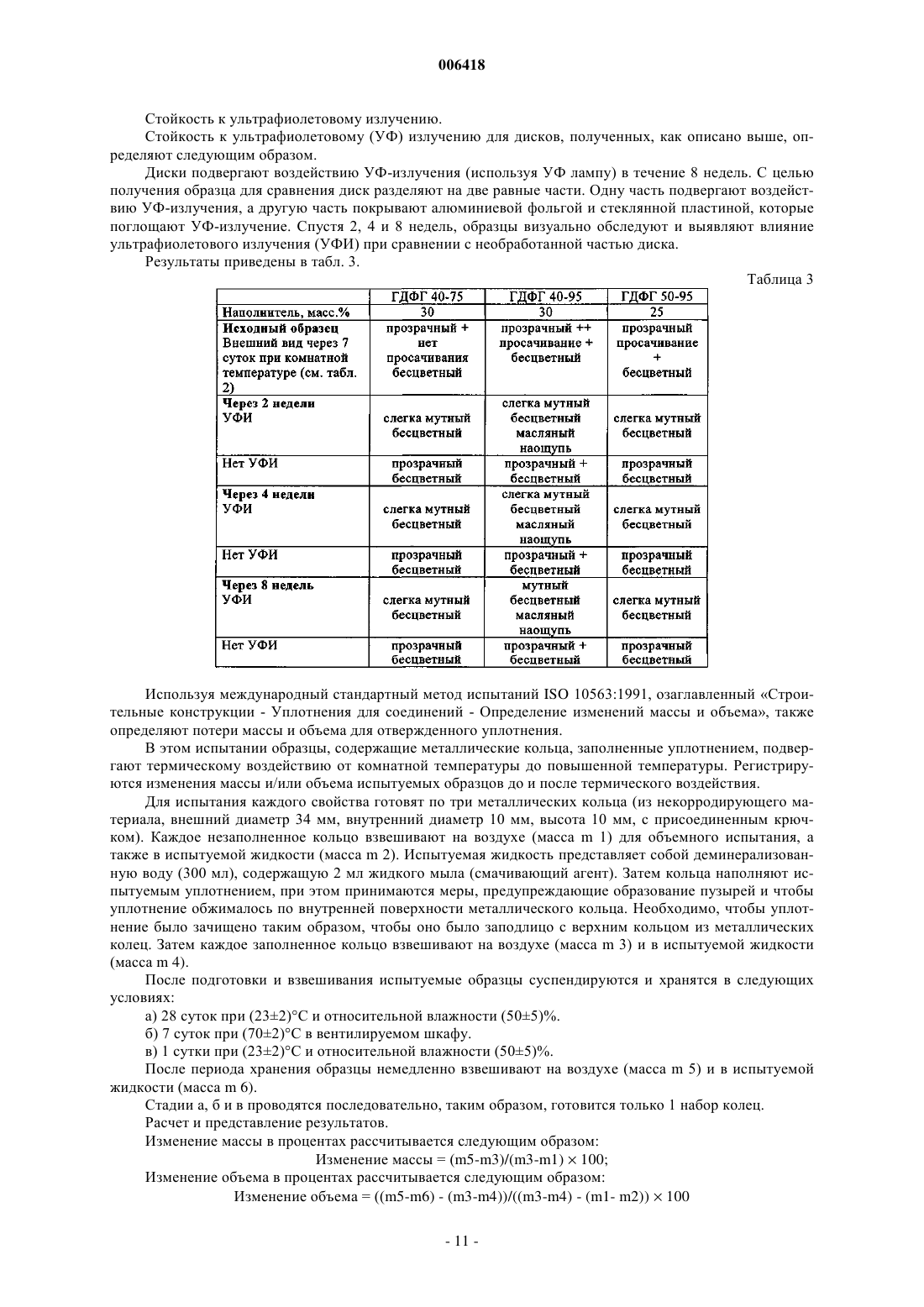

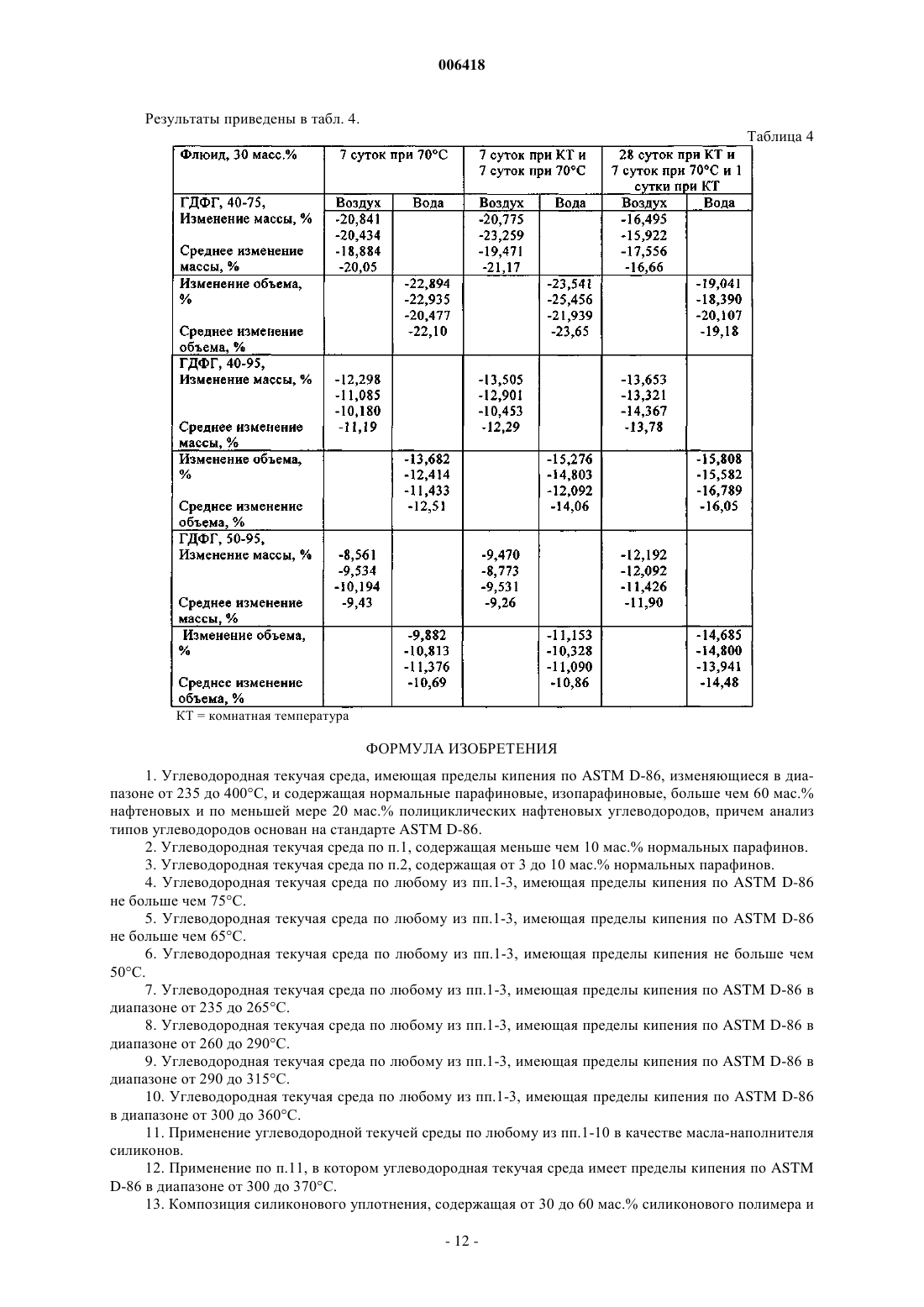

006418 Настоящее изобретение относится к углеводородным текучим средам (флюидам) и их применению. Углеводородные текучие среды находят весьма широкое применение в качестве растворителей в таких продуктах, как адгезивы, очищающие текучие среды, растворители для декоративных покрытий и печатных красок, легкие масла, используемые в таких отраслях, как обработка металлов и буровые растворы. Кроме того, углеводородные текучие среды могут быть использованы в качестве масляного наполнителя в таких системах, как кремнийорганические герметики, и как присадки, понижающие вязкость, в композициях пластифицированного поливинилхлорида. Кроме того, углеводородные текучие среды могут быть использованы в качестве растворителей в широком наборе других областей применения, таких как химические реакции. Химические свойства и состав углеводородных текучих сред существенно изменяются в соответствии с предполагаемой областью применения текучей среды. Важной характеристикой углеводородных текучих сред является интервал кипения, который обычно определяется по стандартам ASTM D-86 илиASTM D-1160 для способа вакуумной перегонки высококипящих материалов, температура вспышки,плотность, анилиновая точка, которую определяют по ASTM D-611, содержание ароматических соединений, вязкость, цвет и показатель преломления. Текучие среды могут быть классифицированы как парафиновые, например Norpar материалы, поставляемые на рынок фирмой Exxon Mobil Chemical Company, изопарафиновые, такие как Isopar материалы, поставляемые на рынок фирмой Exxon MobilChemical Company; деароматизированные текучие среды, такие как Exxsol материалы, поставляемые на рынок фирмой Exxon Mobil Chemical Company; нафтеновые материалы, такие как Nappar материалы,поставляемые на рынок фирмой Exxon Mobil Chemical Company; недеароматизированные материалы,такие как Varsol материалы, поставляемые на рынок фирмой Exxon Mobil Chemical Company и ароматические текучие среды, такие как Solvesso продукты, поставляемые на рынок фирмой Exxon MobilChemical Company. В отличие от топлив, текучие среды обычно имеют более узкие диапазоны температур кипения, что обозначается более узким интервалом между температурой начала кипения (ТНК) и температурой конца кипения (ТКК) в соответствии со стандартом ASTM D-86. Температура начала кипения и температура конца кипения могут быть выбраны в соответствии с предполагаемой областью применения текучей среды, однако, использование узких фракций обеспечивает преимущество точной величины температура вспышки, что важно с точки зрения безопасности. Кроме того, для узких фракций текучих сред характерны такие важные свойства, как более определенное значение вязкости, повышенная стабильность вязкости и определенные условия испарения для систем, в которых важна сушка, более определенные значения поверхностного натяжения, анилиновой точки или растворяющей способности. Эти углеводородные текучие среды извлекаются при переработке нефтезаводских потоков, в которой текучая среда, обладающая желательными свойствами, получается в результате процессов фракционирования и очистки наиболее подходящего сырьевого потока. Обычно очистка включает в себя процессы гидрообессеривания и/или гидрирования, для того чтобы снизить содержание серы или, в некоторых случаях, полностью удалить серу и снизить содержание (или полностью удалить) ароматические и ненасыщенные соединения. Обычно алифатические углеводородные текучие среды производятся из непереработанных или гидрированных отбензиненных нефтезаводских фракций, которые подвергнуты глубокому гидрообессериванию и фракционированию. Если требуется деароматизированная текучая среда, то продукт, подвергнутый глубокому гидрообессериванию и фракционированию, может быть подвергнут гидрированию с целью насыщения всех присутствующих ароматических соединений. Гидрирование также может быть проведено до окончательного фракционирования. В настоящее время обнаруживается тенденция к использованию текучих сред с крайне низким содержанием ароматических соединений, крайне низким содержанием серы и с повышенной температурой начала кипения. Такие требования вызваны соображениями охраны окружающей среды, и/или безопасности производства, и/или конкретными эксплуатационными свойствами. Существующие процессы, в которых легкий газойль или непереработанный газойль сначала подвергается гидроочистке и, если потребуется, гидрированию, ограничены в отношении сырья с максимальной (по ASTM D-86) температурой конца кипения (ТКК) до 320 С. Типы сырья с более высокими точками кипения, которые обычно имеют повышенное содержание серы, могут привести к существенному ограничению срока службы катализатора гидрирования, и, кроме того, повышенное содержание ароматических соединений в таком сырье, ограничивает круг материалов, которые могут быть гидрированы, по экономическим соображениям. Обычно пределы кипения углеводородных текучих сред определяются с использованием методики проведения атмосферной перегонки по стандарту ASTM D-86 или его эквиваленту. Однако стандартASTM D-86 обычно применяется для определения температур кипения приблизительно до 370 С, более типично до 360 С. В случае, когда текучая среда содержит фракцию, кипящую выше 365 С, возможно,более удобно использовать методику ASTM D-1160, в которой температура перегонки измеряется в условиях вакуума. Хотя утверждается, что текучие среды, конкретно рассматриваемые в этом изобретении,имеют температуры кипения по ASTM D-86, пределы кипения текучих сред, имеющих температуру конца кипения выше 365 С, могут быть измерены по ASTM D-1160. Дополнительные требования к углеводородным текучим средам заключаются в том, что они долж-1 006418 ны иметь хорошие свойства хладотекучести, т.е. их температура замерзания является, по возможности,низкой. Кроме того, существует потребность в повышенной растворяющей способности, особенно в тех случаях, когда текучие среды используются в качестве растворителей для печатных красок, где необходимо, чтобы они легко растворяли смолы, присутствующие в композициях печатных красок. Текучие среды настоящего изобретения имеют множество применений, например, в буровых растворах, промышленных растворителях, в печатных красках и в качестве жидкостей при обработке металлов. Однако текучие среды находят особое применение в качестве компонентов в кремнийорганических герметиках, в которых они играют роль масла-наполнителя. Углеводородные текучие среды были предложены в качестве наполнителей в рецептурах кремнийорганических герметиков, как показано в патентеUS 5863976, в котором используются главным образом углеводороды, и в заявке на европатент 885921 А, в которой используются текучие среды, представляющие собой главным образом парафины. В европатенте 842974-В используются текучие среды на основе алкилциклогексанов. Углеводородные текучие среды вводятся в рецептуру с целью обеспечения желаемых характеристик, а также в связи с их меньшей стоимостью по сравнению с нереакционноспособными силиконовыми маслами, которые применяются как традиционные наполнители в композициях кремнийорганических герметиков. Однако совместимость существующих углеводородных текучих сред с силиконами является ограниченной, особенно, когда текучая среда имеет высокую температуру начала кипения (выше чем приблизительно 290 С). Отсутствие совместимости приводит к частичному просачиванию углеводородной текучей среды из отвержденного силиконового уплотнения и к появлению маслянистой пленки на поверхности уплотнения. Следовательно, необходимо или снизить используемое количество углеводородной текучей среды, что следует вносить в дебет, или использовать текучую среду с пониженной температурой начала кипения, что приводит к увеличению летучести системы. Это может вызвать испарение углеводородов из силиконового уплотнения, в свою очередь, это может вызвать усадку уплотнения и может привести к тому, что уплотнение не будет соответствовать критериям стандарта EN ISO 10563. Кроме того, важно, чтобы текучие среды не вымывались, из-за влажности окружающей среды, особенно в окружающую среду, которая может содержать поверхностно-активное вещество с целью очистки. Следовательно, существует потребность в углеводородной текучей среде, имеющей низкую температуру замерзания, которую измеряют по ASTM D-2386, высокую температуру начала кипения, хорошую растворяющую способность и низкое содержание ароматических соединений. Поэтому настоящее изобретение предоставляет углеводородные текучие среды, имеющие интервал температур кипения по ASTM D-86 от 235 до 400 С и содержащие больше чем 60 мас.% нафтеновых и по меньшей мере 20 мас.% полициклических нафтеновых углеводородов. Предпочтительно, когда текучая среда содержит больше чем 70 мас.% нафтеновых углеводородов. Кроме того, предпочтительно, когда текучая среда имеет анилиновую точку ниже 100 С. Еще более предпочтительным вариантом изобретения является текучая среда, имеющая содержание ароматических соединений ниже 2 мас.%, более предпочтительно ниже 1 мас.%. В дополнительном варианте осуществления изобретение обеспечивает применение углеводородной текучей среды, имеющей интервал температур кипения по ASTM D-86 от 235 до 400 С и содержащей больше чем 60 мас.% нафтеновых и по меньшей мере 20 мас.% полициклических нафтеновых углеводородов в качестве масла-наполнителя для силиконов. В дополнительном варианте осуществления изобретение обеспечивает композицию силиконового уплотнения, содержащую от 30 до 60 мас.% силиконового полимера и от 10 до 40 мас.% углеводородной текучей среды, имеющей интервал температур кипения по ASTM D-86 от 235 до 400 С и содержащей больше чем 60 мас.% нафтеновых, из которых по меньшей мере 20 мас.% представляют собой полициклические нафтеновые материалы. Интервал температур кипения по ASTM D-86 от 300 до 370 С является предпочтительным для силиконовых наполнителей, так как при этом достигается хорошая сбалансированность свойств совместимости и летучести, особенно при повышенном содержании добавки. В дополнительном варианте осуществления изобретение обеспечивает применение углеводородной текучей среды, имеющей интервал температур кипения по ASTM D-86 от 235 до 400 С и содержащей больше чем 60 мас.% нафтеновых, из которых по меньшей мере 20 мас.% представляют собой полициклические нафтеновые материалы в качестве растворителя для печатных красок. Если интервал температур кипения превышает 370 С, то может быть предпочтительным использовать методику измерений поASTM D-1160. В дополнительном варианте осуществления изобретение обеспечивает краску для печати, содержащую пигмент, смолу и в качестве растворителя углеводородную текучую среду, имеющую интервал температур кипения по ASTM D-86 от 235 до 400 С и содержащую больше чем 60 мас.% нафтеновых, из которых по меньшей мере 20 мас.% представляют собой полициклические нафтеновые материалы. Если интервал температур кипения превышает 370 С, то может быть предпочтительным использовать методику измерений по ASTM D-1160. Как и в случае собственно текучей среды, предпочтительно, чтобы материал, используемый с кремнийорганическим герметиком или в краске для печати, содержал больше чем 70 мас.% нафтеновых угле-2 006418 водородов, имел анилиновую точку ниже 100 С и содержание ароматических соединений ниже 2 мас.%,более предпочтительно ниже 1 мас.%. Кроме того, предпочтительно, когда углеводородная текучая среда настоящего изобретения имеет интервал температур кипения по ASTM D-86 не больше чем 75 С, предпочтительно не больше чем 65 С,более предпочтительно не больше чем 50 С. Нафтеновые углеводороды представляют собой циклические насыщенные углеводороды, причем способ определения содержания нафтеновых углеводородов в углеводородной текучей среде основан наASTM D-2786: "Стандартный метод определения типов углеводородов путем анализа насыщенных газойлевых фракций с использованием масс-спектрометрии с высоковольтной ионизацией". Этот метод обеспечивает определение, путем использования масс-спектрометрии с высоковольтной ионизацией, семи типов насыщенных и одного типа ароматических углеводородов в насыщенных нефтяных фракциях со средним числом атомов углерода от 16 до 32. Типы насыщенных углеводородов включают алканы (нециклические), нафтеновые с одним кольцом и пять типов конденсированных нафтеновых углеводородов с 2, 3, 4, 5 и 6 кольцами. Углеводороды ненасыщенного типа представляют собой моноароматические углеводороды. Образцы не должны содержать олефинов, а содержание моноароматических углеводородов должно быть меньше чем 5 объемных (об.) %. Это относится, главным образом, к случаю образцов продукта. При анализе образцов сырья, когда содержание ароматики обычно превышает 5 об.%, ароматические соединения выделяют и определяют методом жидкостной хроматографии или путем твердофазной экстракции. Нормальные парафины выделяют и определяют методом газовой хроматографии, до массспектрометрического анализа. Предпочтительно содержание нормальных парафинов составляет менее 10 мас.%. Относительные количества алканов (нециклических), одно-, двух-, трех-, четырех-, пяти- и шестикольчатых нафтеновых углеводородов определяются путем суммирования групп пиков (фрагментов масс), наиболее характерных для каждого молекулярного типа. Расчеты были проведены с использованием обращенных матриц, которые являются специфичными для каждого среднего числа атомов углерода. Текучие среды настоящего изобретения содержат по меньшей мере 20 мас.%, предпочтительно по меньшей мере 30 мас.%, более предпочтительно по меньшей мере 45 мас.%, двух-, трех-, четырех-, пятии шестикольчатых нафтеновых углеводородов. Зная относительное количество алканов, содержание изопарафинов можно определить вычитанием количества нормальных парафинов из суммарного количества алканов. Содержание ароматических соединений в текучих средах определяется методом абсорбции УФизлучения. Текучие среды настоящего изобретения могут быть произведены путем гидрокрекинга нефтезаводских потоков и фракционирования продукта гидрокрекинга для того, чтобы получить фракцию, имеющую желаемые характеристики кипения с последующим гидрированием целевой фракции для насыщения ароматических соединений. Гидрокрекинг представляет собой процесс, который используется на нефтеперерабатывающих заводах с целью превращения тяжелых фракций сырой нефти в более легкие материалы повышенного качества. В условиях гидрокрекинга тяжелые молекулы расщепляются на специфических катализаторах при высоком парциальном давлении водорода. Обычно в гидрокрекинге используется вакуумный газойль или фракции вакуумной перегонки отбензиненной сырой нефти, которая представляет собой остаток после атмосферной перегонки. Обычно этот материал соответствует границам кипения (точки отсечки) сырой нефти между 340 и 600 С, причем он выкипает в диапазоне от 200 до 650 С при определении по методу ASTM D-1160. Описание процессов гидрокрекинга можно найти в журнале Hydrocarbon Processing за ноябрь 1996 г., стр. 124-128. Обычно установки гидрокрекинга применяются для крекирования тяжелых фракций сырой нефти или вакуумных дистиллятов сырой нефти, с целью получения материалов повышенного качества, таких как керосин, автомобильное дизельное топливо, базовое смазочное масло, или сырья для крекинга с водяным паром, однако, установки гидрокрекинга не применялись с целью получения сырья для производства углеводородных текучих сред. Примеры гидрокрекинга и его применения можно найти в патенте США 4347124, публикация РСТ WO 99/47626 и в патенте США 4447315, однако, эти документы не относятся к углеводородным текучим средам. Авторы изобретения установили, что если поток вакуумного газойля подвергается гидрокрекингу,фракционированию и гидрированию, может быть получена новая текучая среда настоящего изобретения,обладающая желаемыми свойствами. Кроме того, установлено, что предпочтительно фракционировать продукт гидрокрекинга до его гидрирования. Типичное сырье, направляемое на гидрокрекинг с целью получения текучих сред настоящего изобретения, имеет следующие свойства: Удельный вес: 0,86-0,94 Дистилляция по D-1160: ТНК 240-370 С, ТКК 380-610 С Ароматические углеводороды: от 40 до 65 (1), мас.%: однокольчатые (1 кольцо) от 13 до 27; двухкольчатые (2 кольца) от 10 до 20; 3 кольца от 7 до 11; 4 кольца от 6 до 12, всего Нафтеновые углеводороды: от 16 до 27 (1) мас.%: 1 кольцо от 2 до 4, 2 кольца от 4 до 7, 3 кольца от(1) сумма минимальных или максимальных значений может не соответствовать всем минимальным или всем максимальным значениям, так как индивидуальные минимумы или максимумы не могут быть достигнуты одновременно. Содержание серы (интервал в мас.%) измеряется по ASTM D-2622 с использованием рентгеновской флуоресценции. Затем продукт гидрокрекинга может подвергаться фракционированию и гидрированию, для того чтобы получить текучие среды настоящего изобретения с высоким содержанием нафтеновых углеводородов. Последующая обработка продукта гидрокрекинга фракций вакуумного газойля может включать гидрирование с целью уменьшения содержания ароматических соединений и фракционирование для того, чтобы получить текучую среду, имеющую желаемый состав и характеристики кипения по ASTM D86. Согласно изобретению, включающему стадии гидрирования и фракционирования, предпочтительно фракционирование проводится до стадии гидрирования. Для текучих сред, которые в соответствии с настоящим изобретением имеют пределы кипения от 235 до 400 С, измеренные по стандарту ASTM D-86 или его эквиваленту, можно использовать стандарт ASTM D-1160, если температура конца кипения продукта превышает 365 С. Иными словами, температура начала кипения, а также температура конца кипения находятся в диапазоне от 235 до 400 С. Кроме того, предпочтительно, чтобы пределы кипения были не больше чем 75 С и предпочтительно не больше чем 65 С, более предпочтительно не больше чем 50 С; причем пределы кипения представляют собой разность между температурой конца кипения (или точка полного выкипания) и температурой начала кипения, которые измеряются по ASTM D-86. Предпочтительные пределы кипения будут зависеть от области применения текучей среды, однако, предпочтительные текучие среды имеют точки кипения в следующих диапазонах: от 235 до 265 С от 260 до 290 С от 290 до 315 С от 300 до 360 С. Текучая среда, имеющая желаемые пределы кипения, может быть получена путем соответствующей фракционной перегонки продукта гидрокрекинга вакуумного газойля. Так же как производство текучих сред, имеющих желательные свойства, применение фракций продукта гидрокрекинга в качестве сырья для получения алифатических углеводородных флюидов настоящего изобретения имеет следующие дополнительные преимущества. Применяемое для получения алифатических углеводородных флюидов сырье имеет пониженное содержание серы (от 1 до 15 ч./млн (по массе), в отличие от 100-2000 ч./млн (по массе) в традиционном производстве текучих сред). Это сырье имеет пониженное содержание ароматических соединений (от 3 до 30 мас.%, в отличие от 15-40 мас.% в традиционном производстве текучих сред). Благодаря пониженному содержанию серы, потребность в установках глубокого гидрообессеривания может быть снижена (или исключена), кроме того, наблюдается снижение степени деактивации катализатора гидрирования при использовании гидрирования для получения деароматизированных продуктов. Благодаря пониженному содержанию ароматических соединений, также снижается жесткость условий гидрирования, которые требуются для получения деароматизированных продуктов. Кроме того, флюиды, которые не подвергнуты деароматизации, имеют пониженное содержание нормальных парафинов (от 3 до 10 мас.%, в отличие от 15-20 мас.% в традиционном производстве текучих сред) и повышенное содержание нафтенов (от 45 до 75 мас.%, в отличие от 20-40 мас.% в традиционном производстве текучих сред). Эти продукты имеют более слабый запах, улучшенные свойства при низкой температуре, такие как пониженная температура замерзания и температура потери текучести и в некоторых случаях повышенную растворяющую способность. Кроме того, деароматизированные текучие среды имеют повышенное содержание нафтеновых углеводородов (от 70 до 85 мас.%, в отличие от 50-60 мас.%), улучшенные свойства при низкой температуре и повышенную растворяющую способность. Текучие среды настоящего изобретения особенно эффективны в качестве растворителей для печатных красок, где высокое содержание полициклических нафтеновых углеводородов приводит к повышению растворяющей способности для смол краски. Кроме того, текучие среды являются эффективными в тех областях применения, где они подвергаются действию низких температур, в таких как буровые растворы, поскольку при низком содержании парафинов снижается их температура замерзания. Текучие среды применяются в качестве масел-наполнителей или пластификаторов в композициях кремнийорганических герметиков. Текучие среды обладают тем общим преимуществом, что благодаря их повышеннойтемпературе начала кипения они обладают меньшей летучестью, выделяют меньше нежелательных летучих органических соединений и, кроме того, снижаются потери флюидов, обусловленные испарением.-4 006418 Кремнийорганические герметики представляют собой композиции на основе органических полисилоксанов, способных отверждаться при температурах ниже 50 С в присутствии воды, которая может поступать из влажного воздуха. Эти композиции, известные как герметики, вулканизирующиеся при комнатной температуре (RTV) или кремнийорганические герметики, образуют эластомер после отверждения при комнатной температуре. Кремнийорганические герметики используются как связующие агенты,формовочные массы или гидроизоляционные материалы и широко применяются в строительной промышленности. Композиции кремнийорганических герметиков в основном состоят из ,-дигидроксиполисилоксана с двумя органическими группами, одного или нескольких сшивающих агентов, содержащих более двух реакционноспособных групп в каждой молекуле, способных взаимодействовать с водой и силанольными группами, которые обычно содержат ускоритель. Для того чтобы модифицировать характеристики отверждаемых силиконовых композиций для специфических областей применения, могут быть введены нереакционноспособные полисилоксаны, такие как ,-триметилполидиметилсилоксаны, тиксотропные агенты, такие как пирогенные диоксиды кремния, минеральные наполнители, биоциды, поглотители УФ-излучения, пигменты и др. Однако нереакционноспособные полисилоксаны являются дорогими, и существует потребность в менее дорогих альтернативных добавках. Для модифицирования кремнийорганических герметиков были использованы алифатические текучие среды. Однако хотя за счет введения этих компонентов можно улучшить такие характеристики, как прозрачность, способность к окрашиванию и др., желаемые высококипящие текучие среды не обладали достаточной совместимостью и просачивались из обработанного уплотнения. Низкокипящие алифатические текучие среды с большей совместимостью теряются вследствие испарения, что приводит к повреждению уплотнения с возможным выделением нежелательных летучих материалов в атмосферу. Ранее пытались применять органические соединения, такие как адипинаты, полибутены и др., в качестве пластификаторов в композициях кремнийорганических герметиков, вулканизируемых при комнатной температуре. Обычно отсутствие совместимости полисилоксанов с другими исходными материалами не позволяло получать отверждаемые композиции, имеющие высокое содержание органических пластификаторов, без утраты прозрачности и/или без потери герметичности (происходит просачивание). Когда органические продукты обладают хорошей совместимостью с полисилоксанами, обычно они имеют небольшую молекулярную массу и высокую летучесть, что делает их непригодными в качестве долговременных пластификаторов. Композиции на основе полисилоксанов, представляют собой продукты, которые можно хранить в отсутствие влаги и которые отверждаются в присутствии влаги с образованием эластомера. Они применяются в качестве формовочных или гидроизоляционных материалов. Эти композиции содержат полисилоксаны с силанольными группами, сшивающий агент и катализатор, который ускоряет отверждение композиции в присутствии влаги. Используемые сшивающие агенты могут представлять собой ацетоксисиланы, алкоксисиланы, аминосиланы, оксисиланы, амидосиланы и др. Предпочтительно используемые полисилоксаны с силанольными группами представляют собой ,-дигидроксиполидиметилсилоксаны с вязкостью в интервале между 1000 и 500000 мПас при 25 С и ,-триметилполидиметилсилоксаны с вязкостью в интервале между 50 и 10000 мПас при 25 С. Эти композиции могут содержать пластификаторы, и/или тиксотропные агенты, и/или связующие,и/или минеральные наполнители, и/или пигменты, и/или растворители, и/или антиокислительные добавки и могут быть использованы главным образом как гидроизоляционные материалы, герметизирующие,формовочные или покрывающие материалы. Предпочтительно используемые наполнители представляют собой диоксиды кремния, карбонаты кальция, кварц и диатомиты. Силиконовые композиции настоящего изобретения отличаются тем, что содержат текучие среды настоящего изобретения в качестве наполнителей. Предпочтительно текучие среды используют в количестве от 5 до 50 частей на всю смесь. Полученные таким образом композиции характеризуются хорошей совместимостью наполнителя с силиконом и малыми потерями растворителя из-за испарения. Кроме того, композиции обладают хорошей стабильностью при хранении, они могут быстро отверждаться, и они обладают хорошей стойкостью в отношении пожелтения отвержденного продукта. В дополнительном варианте осуществления текучие среды настоящего изобретения применяются как новые усовершенствованные растворители. В соответствии с одним замыслом настоящего изобретения, разработана композиция растворительсмола, содержащая компонент смолы, растворенный в текучей среде изобретения. Компонент текучей среды обычно составляет 5-95% от общего объема композиции. В соответствии с более ограниченным замыслом изобретения количество текучей среды составляет 40-95% от всего объема композиции. В соответствии с еще более ограниченным замыслом изобретения количество текучей среды составляет 30-80% от всего объема композиции.-5 006418 Текучие среды этого изобретения могут быть использованы вместо растворителей, которые в настоящее время применяются для красок, покрытий и т.п. Текучие среды могут быть использованы для растворения таких смол, как а) акриловые термопластики; б) акриловые термореактивные пластики; в) хлорированный каучук; г) эпоксидные (или одно- или двухкомпонентные); д) углеводородные (например, олефиновые, терпеновые смолы, сложные эфиры канифоли, нефтяные смолы, кумаран-инденовые, стиролбутадиеновые, стироловые, метилстироловые, винилтолуольные,полихлоропреновые, полиамидные, поливинилхлоридные и изобутиленовые); е) фенольные смолы; ж) полиэфирные и алкидные; з) полиуретановые; и) силиконовые; к) смолы мочевины; и,л) виниловые полимеры и поливинилацетат, которые используются в виниловых покрытиях. Следует признать, что этот перечень не включает все типы смол. Предполагается, что другие типы смол будут входить в объем настоящего изобретения. Типы возможных конкретных областей применения для растворителей и смесей растворительсмола настоящего изобретения представляют собой покрытия, чистящие композиции и краски. Для покрытий предпочтительно, чтобы смесь имела высокое содержание смол, т.е. содержание смол 20-60 об.%. Для красок предпочтительно, чтобы смесь содержала пониженную концентрацию смол,т.е. 5-30 об.%. В еще одном варианте осуществления в смесь могут быть введены пигменты или добавки. Эти составы могут быть использованы как чистящие композиции для удаления углеводородов или в композициях покрытий или красок. Кроме того, текучие среды настоящего изобретения могут быть использованы в чистящих композициях, таких как применяемые для удаления краски, более конкретно для удаления краски из печатных машин. В офсетной печати весьма важно, чтобы можно было быстро и совершенно удалить краску с печатающей поверхности без ущерба для металлических или резиновых деталей печатного аппарата. Кроме того, наблюдается тенденция в требованиях к чистящим композициям, чтобы они были экологически приемлемы и не содержали (или почти не содержали) каких-либо ароматических летучих органических соединений и/или галогеновых соединений. Дополнительная тенденция состоит в том, что композиции должны строго удовлетворять требованиям правил безопасности. Для выполнения правил безопасности предпочтительно, чтобы композиции имели температуру вспышки выше 62 С, более предпочтительно температура вспышки равна 100 С или выше. Текучие среды с такой высокой температурой вспышки становятся безопасными при транспортировке, хранении и применении. Текучие среды этого изобретения также применяются в качестве буровых растворов. В одном варианте осуществления изобретение относится к буровым растворам, в которых непрерывной углеводородной фазой является текучая среда этого изобретения. В другом варианте осуществления изобретение относится к промотору интенсивности проходки, содержащему непрерывную водную фазу с диспергированной в ней текучей средой этого изобретения. Для буровых растворов, используемых при бурении в море или на суше, требуются приемлемая способность к биологическому разложению, отсутствие токсичности для людей и окружающей среды и отсутствие видимых масляных пятен; наличие таких качеств позволяет рекомендовать текучие среды согласно изобретению производителям буровых растворов. Кроме того, необходимо, чтобы текучие среды, используемые при бурении, обладали приемлемыми физическими характеристиками. Обычно они включают показатели: вязкость меньше чем 4,0 сСт при 40 С, температура вспышки 100 С или выше и для эксплуатации в холодных условиях температура застывания -40 С или ниже. Обычно такие свойства могли быть достигнуты только за счет использования дорогостоящих синтетических текучих сред, таких как гидрированные поли-альфа-олефины, а также ненасыщенные внутренние олефины и линейные альфа-олефины и сложные эфиры. Такими свойствами обладают некоторые текучие среды настоящего изобретения, причем продукты, имеющие пределы кипения в диапазоне от 235 до 300 С (ASTM D-86), являются предпочтительными. Буровые растворы могут быть подразделены как растворы или на водной основе, или на масляной основе в зависимости от того, является ли основной непрерывной фазой текучей среды вода или масло. Одновременно текучие среды на водной основе могут содержать масло, и текучие среды на масляной основе могут содержать воду. Текучие среды на водной основе традиционно содержат способную к гидратации глину, суспендированную в воде с помощью подходящих поверхностно-активных веществ, эмульгаторов и других добавок, включающих соли, средства контроля рН и взвешивающие агенты, такие как барит. Вода представ-6 006418 ляет собой непрерывную фазу композиции текучей среды, и обычно она присутствует в количестве по меньшей мере 50% от всей композиции; для улучшения смазывающей способности иногда добавляют небольшое количество масла. Авторы изобретения установили, что текучие среды согласно изобретению особенно эффективны на масляной основе, когда непрерывная фаза текучей среды представляет собой углеводород. Эти текучие среды обычно включают другие компоненты, такие как глины, с целью изменения вязкости, и эмульгаторы, эфиры галловой кислоты, взвешивающие агенты и добавки. Вода может присутствовать в больших или меньших количествах, но обычно вода составляет не больше чем 50% от всей композиции; если присутствует больше чем приблизительно 10% воды, текучую среду часто называют обращенной эмульсией, т.е. эмульсией вода в масле. В текучих средах - обращенных эмульсиях количество воды обычно доходит приблизительно до 40 мас.%, в расчете на буровой раствор, причем остальная часть текучей среды приходится на масло и добавки. Преимущество использования текучих сред согласно изобретению состоит в том, что они имеют малое содержание нормальных парафинов, имеют хорошую способность к биологическому разложению и низкую токсичность. Кроме того, они имеют пониженную температуру застывания по сравнению с другими продуктами, полученными из вакуумного газойля в качестве сырья. Их вязкость не возрастает резко с понижением температуры, и поэтому они хорошо диспергируются в холодной воде, такие условия встречаются при глубоководной морской добыче и в северных странах. Следовательно, для буровых растворов на основе флюидов настоящего изобретения обычно не требуется хранение в обогреваемых помещениях, даже в странах с холодным климатом. Кроме того, текучие среды настоящего изобретения могут быть использованы в жидкостях для обработки металлов (СОЖ) вместе с традиционными добавками, такими как противозадирные присадки,антиокислители, биоциды и эмульгаторы, если смазочные материалы будут применяться в виде водных эмульсий. Применение текучих сред настоящего изобретения приводит к ослаблению неприятных запахов и к снижению потерь растворителя из-за нежелательного испарения. Кроме того, текучие среды могут быть использованы в смазочных материалах, которые используются при пониженных температурах. Продукты этого изобретения также могут быть использованы при прокате алюминия. Обычно для использования в качестве растворителей печатных красок (иногда называются дистиллятами) предпочтительно текучие среды имеют пределы кипения по ASTM D-86 от 235 до 265 С, от 260 до 290 С и от 280 до 315 С. Для использования в качестве буровых растворов предпочтительно текучие среды имеют пределы кипения от 235 до 265 С и от 260 до 290 С. Текучие среды для обработки металлов предпочтительно имеют пределы кипения от 235 до 365 С, от 260 до 290 С, от 280 до 315 С и от 300 до 360 С. Текучие среды, предпочтительные в качестве наполнителей для кремнийорганических герметиков, имеют пределы кипения от 235 до 265 С, от 260 до 290 С, от 280 до 315 С или от 300 до 360 С. Текучие среды, предпочтительные в качестве добавки, снижающей вязкость пластизольного поливинилхлорида, имеют пределы кипения от 235 до 265 С, от 260 до 290 С, от 280 до 315 С и от 300 до 360 С. Текучая среда настоящего изобретения иллюстрируется в следующем примере 1. Пример 1. Поток вакуумного газойля, имеющего следующий типичный состав, подвергают гидрокрекингу,фракционированию и затем гидрированию:(1) 2,1 мас.% серы содержатся в пределах содержания (мас.%), указанного для различных классов химических соединений; ТНК означает: температура начала кипения; ТКК означает: температура конца кипения. Использовалась типичная установка гидрокрекинга, содержащая два реактора R1 и R2. Эти два ре-7 006418 актора работают в следующих условиях: ОСПЖ означает: объемная скорость подачи жидкости,СГС означает: соотношение обрабатывающий газ/жидкое сырье,нм 3/л означает: нормальные кубометры газообразного водорода на 1 л жидкого сырья. Продукт гидрокрекинга фракционируют в традиционной ректификационной колонне на различные фракции (легкая фракция, керосиновый материал, дизельный материал, остаток). Используемая в этом изобретении фракция дизельного материала имеет следующие типичные свойства: Химический состав определяется с использованием описанных ранее методов, причем ароматиче-8 006418 ские углеводороды определяются методом жидкостной хроматографии, а распределение по числу атомов углерода методом газовой хроматографии при допущении, что, например, все продукты от средней точки между пиками nС 13 и nС 14 и пиками nС 14 и nС 14 представляют собой С 14 материал. Дизельная фракция продукта гидрокрекинга подвергается фракционированию, чтобы получить различные погоны с отсечкой по объему: от 0 до 40%, от 40 до 75%, от 40 до 95% и от 50 до 95% от этой дизельной фракции. Затем эти погоны гидрируют в следующих условиях: Температура - 200 С; Давление - 2700 кПа; Объемная скорость подачи жидкости - 1 ч-1; Соотношение обрабатывающий газ/сырье - 200 нормальных кубометров газообразного водорода на 1 л жидкого сырья. Свойства полученных материалов приведены в табл. 1. Таблица 1 Свойства гидрированных дизельных фракций гидрокрекинга (ТДФГ) Погон ГДФГ 0-40 подходит для использования в качестве бурового раствора. В примере 2 продемонстрировано применение текучих сред согласно изобретению в качестве силиконовых наполнителей для ацетоксисиликонового герметика, поставляемого на рынок фирмой Bayer под торговой маркой Silopren, Rezeptur WWB 14057. Пример 2. В качестве гидрированных дизельных фракций гидрокрекинга используются погоны, описанные в примере 1. Они будут обозначены как ГДФГ с последующими цифрами, указывающими объем погона,таким образом, ГДФГ 40-75, ГДФГ 40-95 и ГДФГ 50-95 относятся к: погону 40-75%, погону 40-95% и погону 50-95% соответственно. Совместимость этих продуктов с кремнийорганическим герметиком оценивается в композициях,содержащих 25, 30, 35 и 40 мас.% наполнителя. Оценка проводится вручную с использованием полиэтиленового пакета. Сначала кремнийорганический герметик кладут в пакет и затем добавляют наполнитель; оба компонента вымешивают вручную до получения однородной смеси. Затем отрезают небольшой уголок полиэтиленового пакета и приблизительно 20 г смеси выдавливают из пакета на полиэтиленовый лист. Затем массу смеси покрывают сверху вторым полиэтиленовым листом. Сверху второго полиэтиленового листа кладут стеклянную пластину и прилагают усилие, так что масса сжимается до толщины 2 мм. Таким образом, из смеси получается диск диаметром 10 см и толщиной 2 мм. Затем этот диск оставляют между двумя полиэтиленовыми листами при комнатной температуре в течение двух суток, пока не произойдет вулканизация уплотнения, и полиэтиленовые листы могут быть удалены из отвержденного диска. Затем визуально оценивают оптические свойств и совместимость текучей среды с уплотнением. Результаты приведены в табл. 2. Таблица 2- 10006418 Стойкость к ультрафиолетовому излучению. Стойкость к ультрафиолетовому (УФ) излучению для дисков, полученных, как описано выше, определяют следующим образом. Диски подвергают воздействию УФ-излучения (используя УФ лампу) в течение 8 недель. С целью получения образца для сравнения диск разделяют на две равные части. Одну часть подвергают воздействию УФ-излучения, а другую часть покрывают алюминиевой фольгой и стеклянной пластиной, которые поглощают УФ-излучение. Спустя 2, 4 и 8 недель, образцы визуально обследуют и выявляют влияние ультрафиолетового излучения (УФИ) при сравнении с необработанной частью диска. Результаты приведены в табл. 3. Таблица 3 Используя международный стандартный метод испытаний ISO 10563:1991, озаглавленный Строительные конструкции - Уплотнения для соединений - Определение изменений массы и объема, также определяют потери массы и объема для отвержденного уплотнения. В этом испытании образцы, содержащие металлические кольца, заполненные уплотнением, подвергают термическому воздействию от комнатной температуры до повышенной температуры. Регистрируются изменения массы и/или объема испытуемых образцов до и после термического воздействия. Для испытания каждого свойства готовят по три металлических кольца (из некорродирующего материала, внешний диаметр 34 мм, внутренний диаметр 10 мм, высота 10 мм, с присоединенным крючком). Каждое незаполненное кольцо взвешивают на воздухе (масса m 1) для объемного испытания, а также в испытуемой жидкости (масса m 2). Испытуемая жидкость представляет собой деминерализованную воду (300 мл), содержащую 2 мл жидкого мыла (смачивающий агент). Затем кольца наполняют испытуемым уплотнением, при этом принимаются меры, предупреждающие образование пузырей и чтобы уплотнение обжималось по внутренней поверхности металлического кольца. Необходимо, чтобы уплотнение было зачищено таким образом, чтобы оно было заподлицо с верхним кольцом из металлических колец. Затем каждое заполненное кольцо взвешивают на воздухе (масса m 3) и в испытуемой жидкости(масса m 4). После подготовки и взвешивания испытуемые образцы суспендируются и хранятся в следующих условиях: а) 28 суток при (232)С и относительной влажности (505)%. б) 7 суток при (702)С в вентилируемом шкафу. в) 1 сутки при (232)С и относительной влажности (505)%. После периода хранения образцы немедленно взвешивают на воздухе (масса m 5) и в испытуемой жидкости (масса m 6). Стадии а, б и в проводятся последовательно, таким образом, готовится только 1 набор колец. Расчет и представление результатов. Изменение массы в процентах рассчитывается следующим образом: Изменение массы = (m5-m3)/(m3-m1)100; Изменение объема в процентах рассчитывается следующим образом: Изменение объема = m5-m6) - (m3-m4/m3-m4) - (m1- m2100 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Углеводородная текучая среда, имеющая пределы кипения по ASTM D-86, изменяющиеся в диапазоне от 235 до 400 С, и содержащая нормальные парафиновые, изопарафиновые, больше чем 60 мас.% нафтеновых и по меньшей мере 20 мас.% полициклических нафтеновых углеводородов, причем анализ типов углеводородов основан на стандарте ASTM D-86. 2. Углеводородная текучая среда по п.1, содержащая меньше чем 10 мас.% нормальных парафинов. 3. Углеводородная текучая среда по п.2, содержащая от 3 до 10 мас.% нормальных парафинов. 4. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 не больше чем 75 С. 5. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 не больше чем 65 С. 6. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения не больше чем 50 С. 7. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 в диапазоне от 235 до 265 С. 8. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 в диапазоне от 260 до 290 С. 9. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 в диапазоне от 290 до 315 С. 10. Углеводородная текучая среда по любому из пп.1-3, имеющая пределы кипения по ASTM D-86 в диапазоне от 300 до 360 С. 11. Применение углеводородной текучей среды по любому из пп.1-10 в качестве масла-наполнителя силиконов. 12. Применение по п.11, в котором углеводородная текучая среда имеет пределы кипения по ASTM- 12006418 от 10 до 40 мас.% углеводородной текучей среды по любому из пп.1-10. 14. Композиция по п.13, в которой углеводородная текучая среда имеет пределы кипения по ASTMD-86 в диапазоне от 300 до 370 С. 15. Применение углеводородной текучей среды по любому из пп.1-10 в качестве растворителя для печатной краски. 16. Краска для печати, содержащая пигмент, смолу и в качестве растворителя углеводородную текучую среду по любому из пп.1-10. 17. Применение текучей среды по любому из пп.1-10 в качестве буровой жидкости. 18. Применение текучей среды по любому из пп.1-10 в качестве промышленного растворителя. 19. Применение текучей среды по любому из пп.1-10 в качестве жидкости для обработки металлов. 20. Применение текучей среды по любому из пп.1-10 в качестве присадки, понижающей вязкость, в композициях пластифицированного поливинилхлорида.

МПК / Метки

МПК: C08K 5/01, C09K 7/06, C09D 11/02, C10M 101/02, C10G 45/44

Метки: среды, текучие, углеводородные, усовершенствованные

Код ссылки

<a href="https://eas.patents.su/14-6418-usovershenstvovannye-uglevodorodnye-tekuchie-sredy.html" rel="bookmark" title="База патентов Евразийского Союза">Усовершенствованные углеводородные текучие среды</a>