Бесшовная стальная труба, предназначенная для использования в трубопроводе, и способ её производства

Номер патента: 8812

Опубликовано: 31.08.2007

Авторы: Коллелуори Дионино, Тивелли Марко Марио, Кумино Джузеппе, Искьердо Гарсия Альфонсо

Формула / Реферат

1. Бесшовная стальная труба, имеющая толщину стенки в диапазоне _30 мм и материал которой имеет следующий химический состав, вес.%:

С - 0,06-0,13

Mn - 1,00-1,13

Si - максимум, 0,35

Р - максимум, 0,015

S - максимум, 0,003

Мо - 0,1-0,3

Cr - 0,10-0,30

V - 0,050-0,10

Nb - 0,020-0,035

Ni - 0,30-0,45

Аl - 0,015-0,040

Ti - максимум, 0,020

N - максимум, 0,010

Сu - максимум, 0,2,

остальное Fe и неизбежные примеси,

при этом имеют место следующие отношения среди легирующих элементов:

0,5<(Мо+Cr+Ni)<1

(Мо+Cr+V)/5+(Ni+Сu)/15<0,14

2. Труба по п.1, отличающаяся тем, что содержание титана не превышает 0,002 вес.%.

3. Труба по пп.1 и 2, отличающаяся тем, что сопротивление образованию трещин измеряется способом CTOD (раскрытия в вершине трещины) при температуре -40шС >0,8 мм в основе металла и способом CTOD при температуре 0шС >0,5 мм в зоне термического влияния.

4. Труба по любому из пп.1-3, отличающаяся тем, что коррозионная стойкость измеряется способом определения сопротивления водородному растрескиванию (HIC) в соответствии со стандартом NACE TM0284 с раствором А при, максимум, 1,5% для CTR и, максимум, 5,0% для CLR.

5. Труба по любому из пп.1-4, отличающаяся тем, что она имеет толщину стенки в диапазоне _40 мм.

6. Труба по любому из пп.1-5, отличающаяся следующими характеристиками:

Предел текучести при комнатной температуре _65 тыс.фунт/кв.дюйм

Предел текучести при температуре 130шС _65 тыс.фунт/кв.дюйм

Предел прочности на разрыв при комнатной температуре _77 тыс.фунт/кв.дюйм

Предел прочности на разрыв при температуре 130шС _77 тыс.фунт/кв.дюйм

Поглощенная энергия оценивается при температуре до -10шС как _100 Дж

Твердость _240 по Виккерсу HV10, максимум

7. Труба по любому из пп.1-6, отличающаяся следующими характеристиками:

Предел текучести при комнатной температуре _65 тыс.фунт/кв.дюйм

Предел текучести при температуре 130шС _65 тыс.фунт/кв.дюйм

Предел прочности на разрыв при комнатной температуре _77 тыс.фунт/кв.дюйм

Предел прочности на разрыв при температуре 130шС _77 тыс.фунт/кв.дюйм

Отношение предела текучести к пределу прочности на разрыв _0,89

Относительное удлинение _20%

Поглощенная энергия оценивается при температуре до -20шС как _380 Дж

Твердость _240 по Виккерсу HV10,

максимум

8. Способ изготовления трубы по п.1, включающий следующие этапы:

а) формирование твердого цилиндрического изделия,

б) прошивку указанного изделия,

в) раскатывание указанного изделия,

г) термообработку раскатанного изделия,

отличающийся тем, что для изготовления трубы используют сталь, содержащую в вес.% кроме железа и неизбежных примесей следующие элементы:

С - 0,06-0,13

Mn - 1,00-1,13

Si - максимум, 0,35

Р - максимум, 0,015

S - максимум, 0,003

Мо - 0,1-0,3

Cr - 0,10-0,30

V - 0,050-0,10

Nb - 0,020-0,035

Ni - 0,30-0,45

Аl - 0,015-0,040

Ti - максимум, 0,020

N - максимум, 0,010

Cu - максимум, 0,2,

при этом имеют место следующие отношения среди легирующих элементов:

0,5<(Мо+Cr+Ni)<1

(Мо+Cr+V)/5+(Ni+Cu)/15<0,14

9. Способ по п.8, отличающийся тем, что термообработка содержит аустенизацию при температуре от 900 до 930шС, сопровождаемую внутренней и наружной закалкой в воде, с последующей термообработкой на отпуск при температуре от 630 до 690шС согласно следующему уравнению:

Тотпуск (шС)=[-273+1000/(1,17-0,2% С-0,3% Мо-0,4% V)]+5

10. Способ по п.8 или 9, отличающийся тем, что дополнительно включает этап производства стали.

Текст

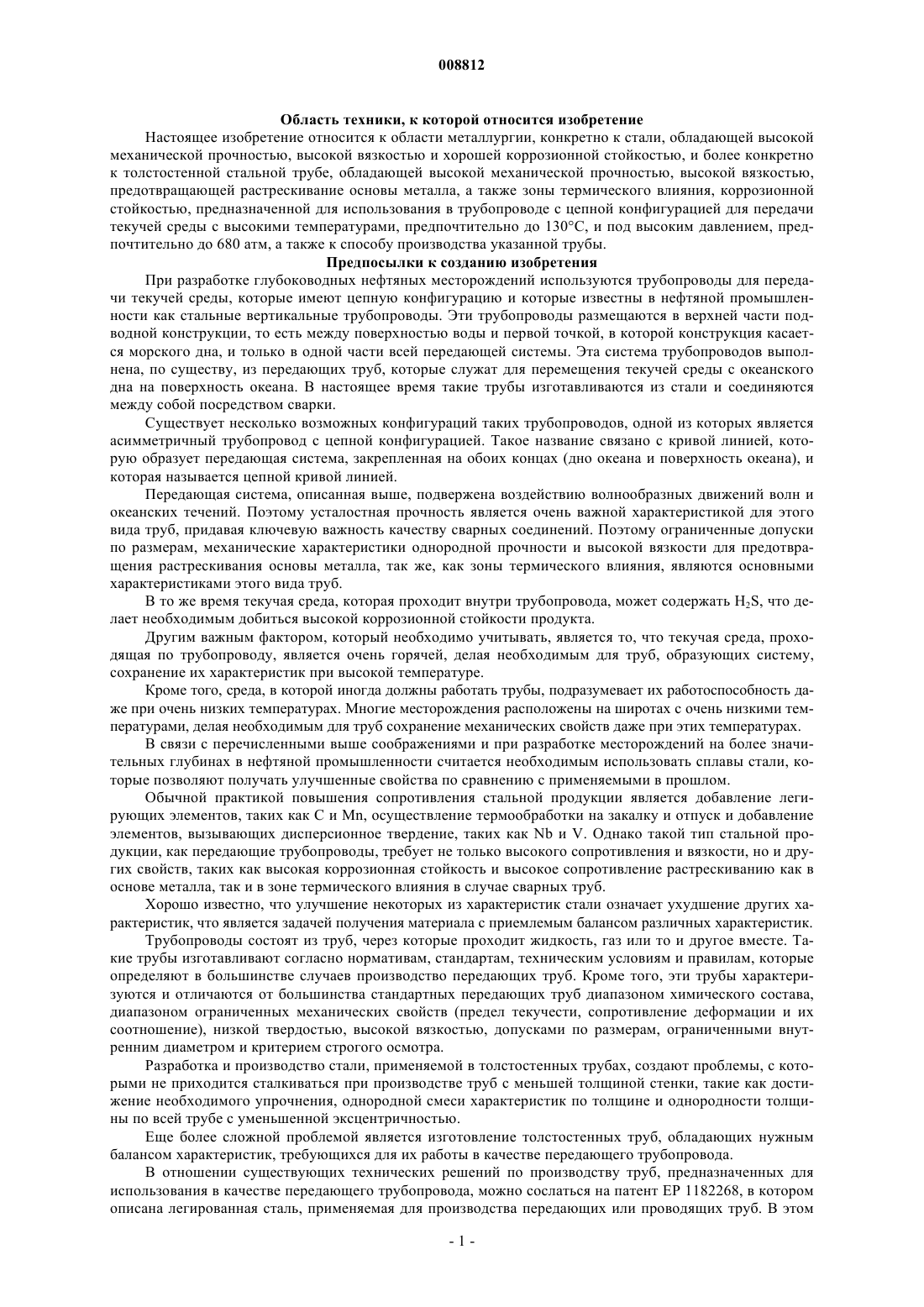

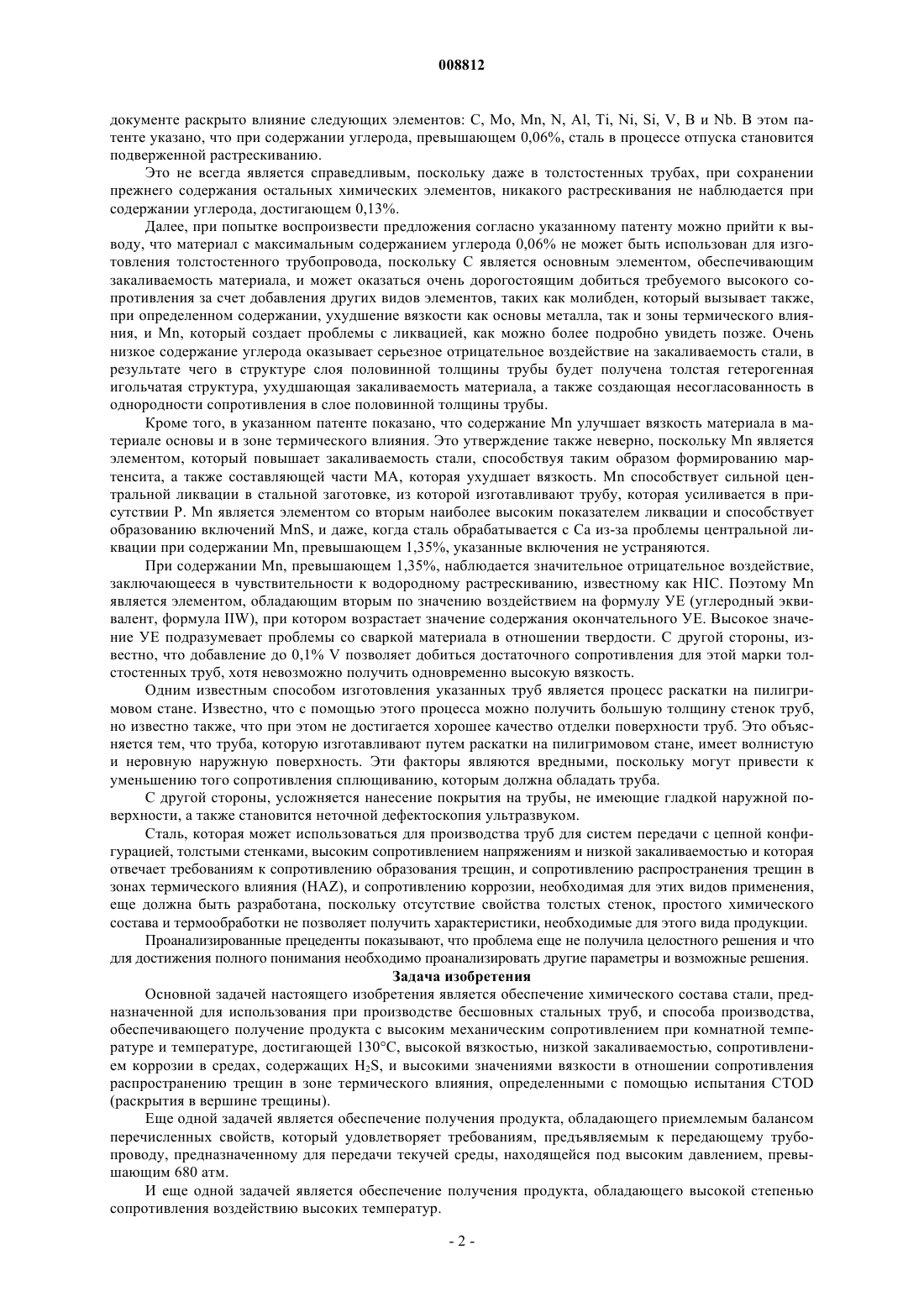

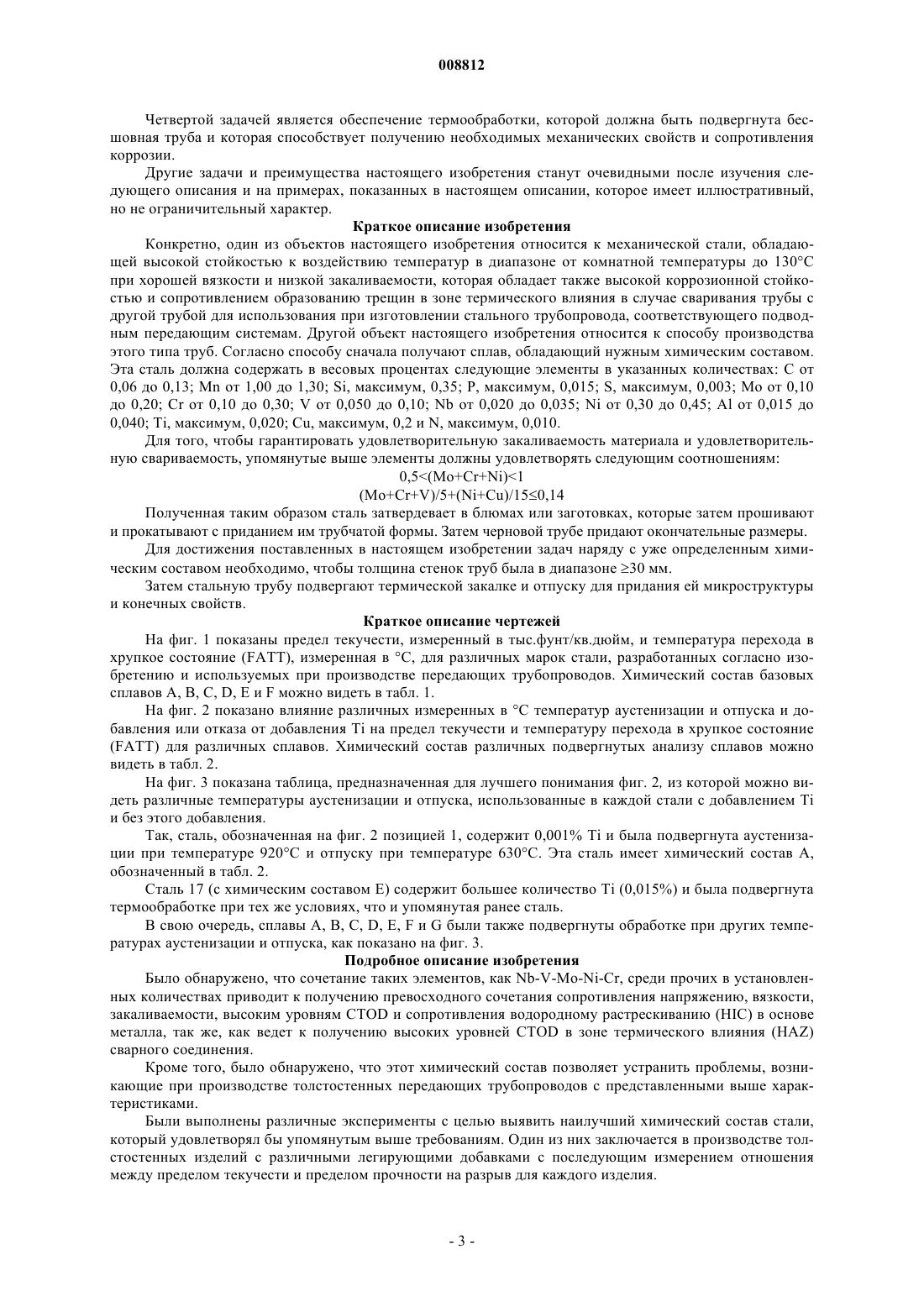

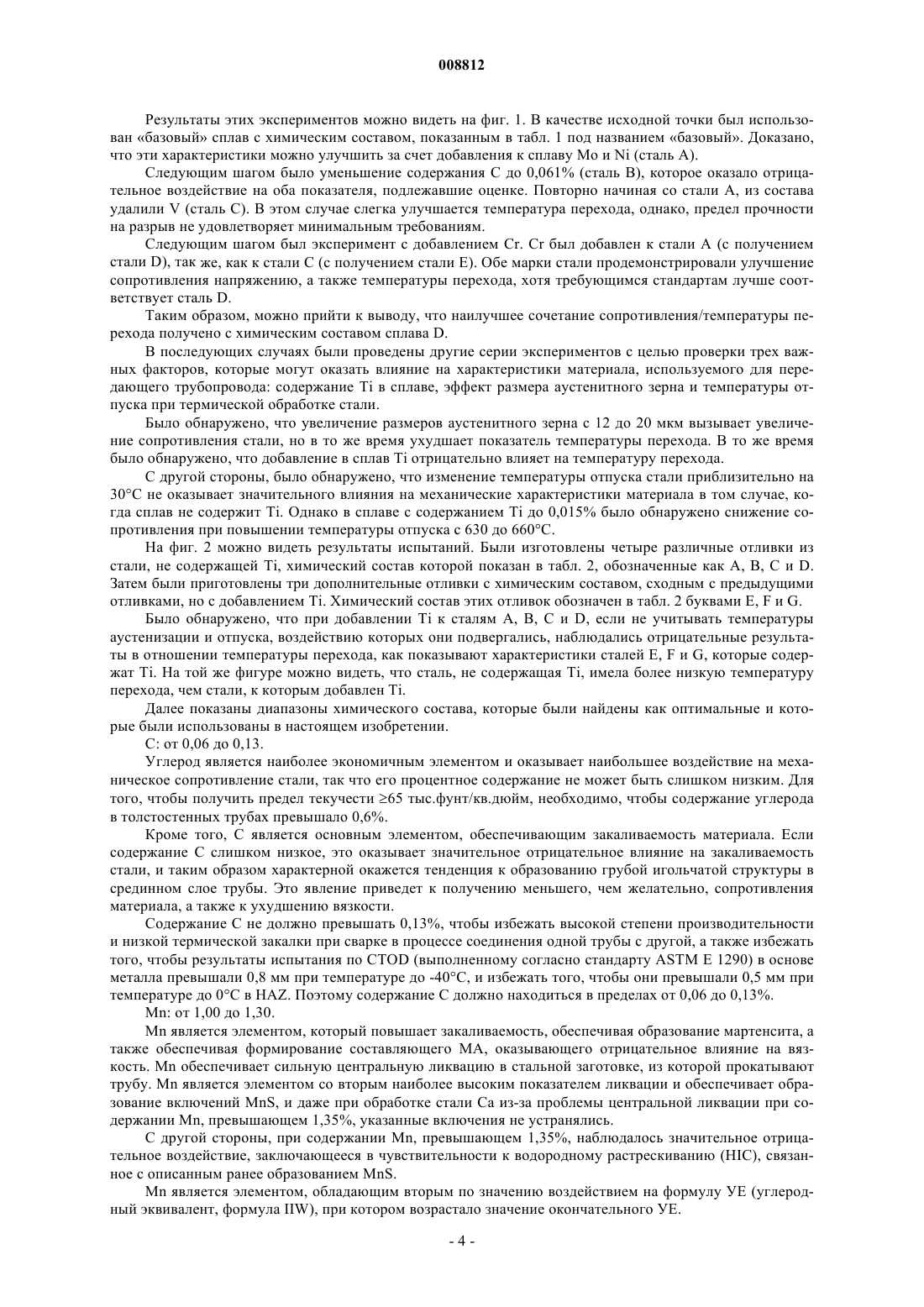

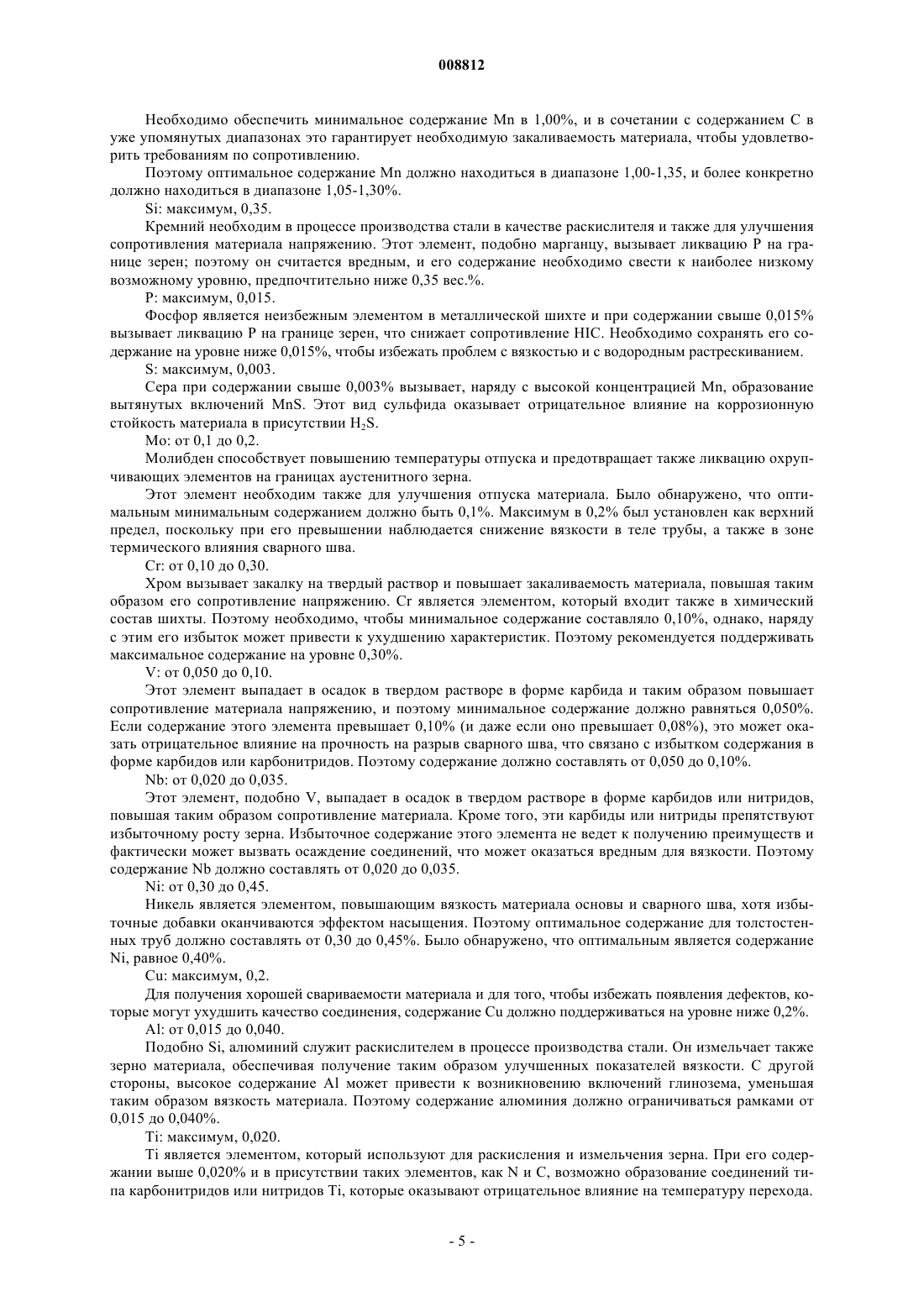

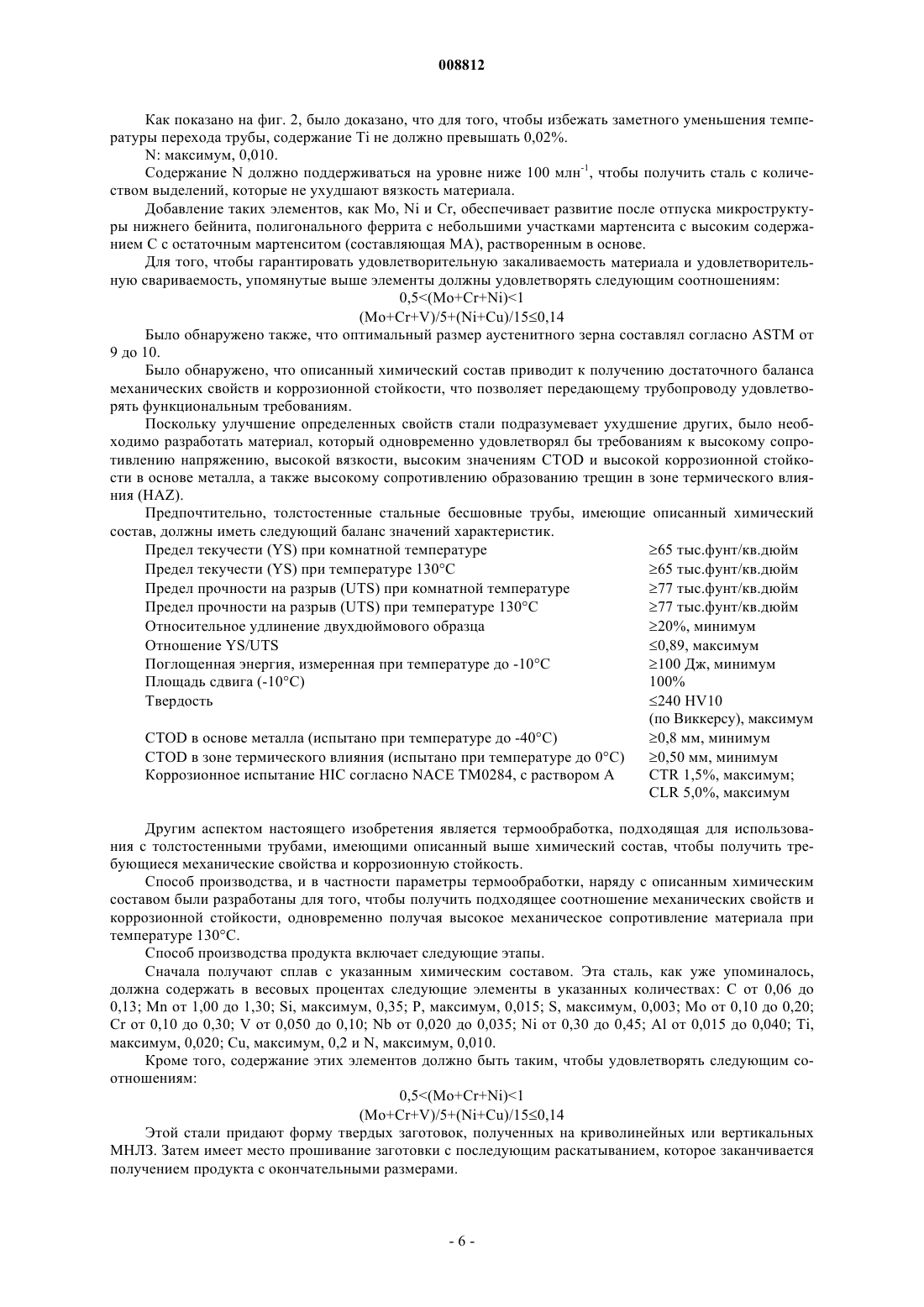

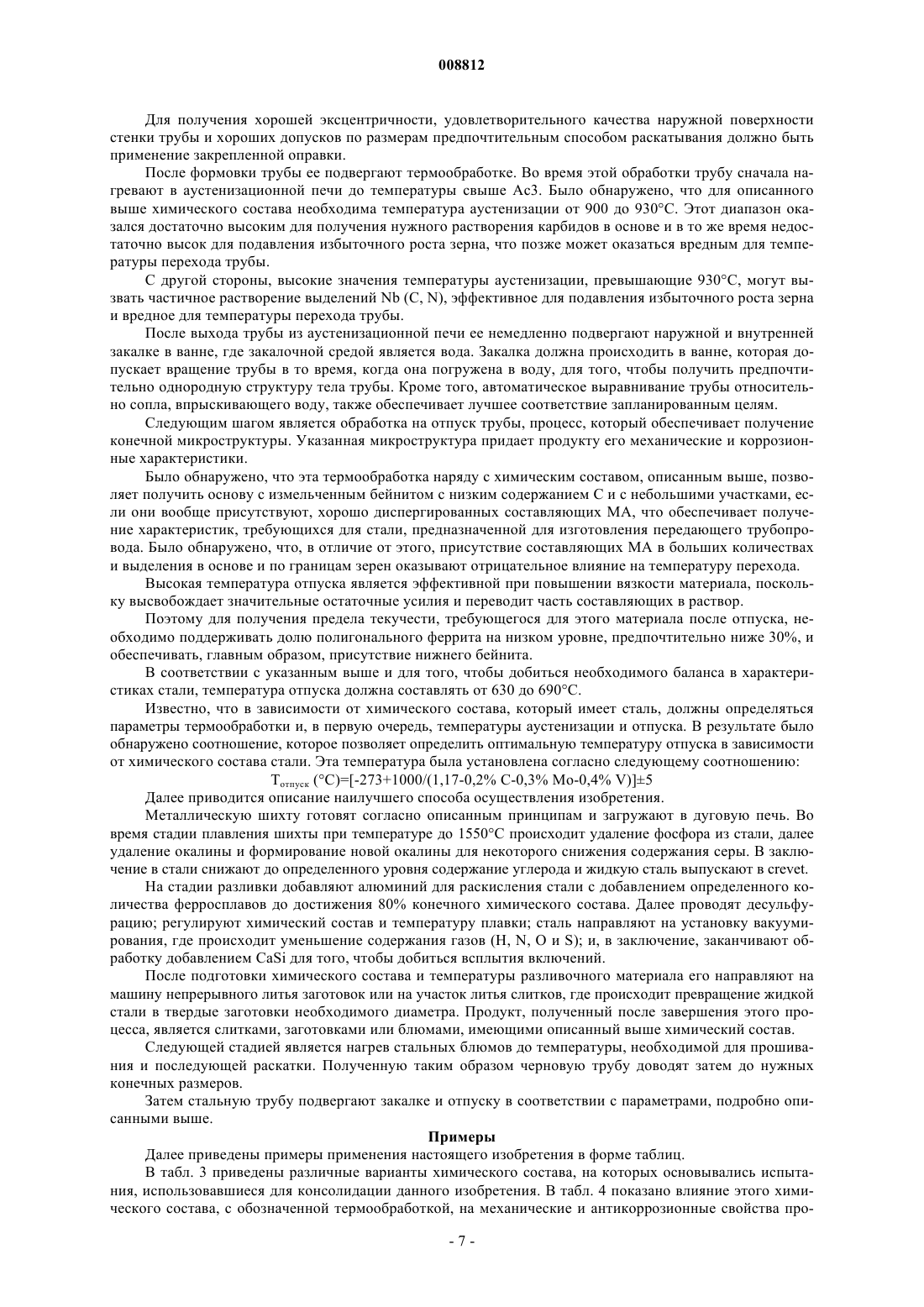

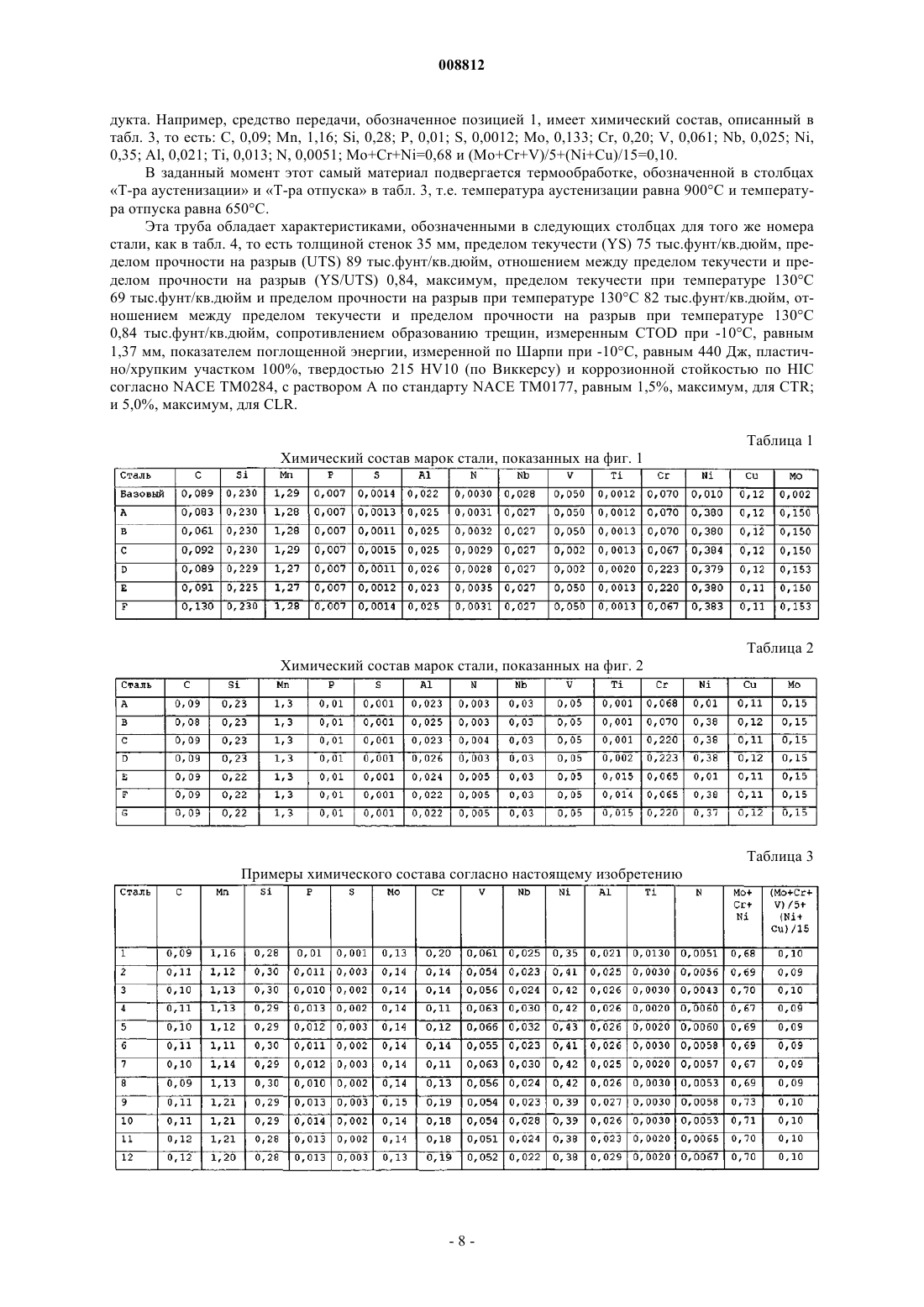

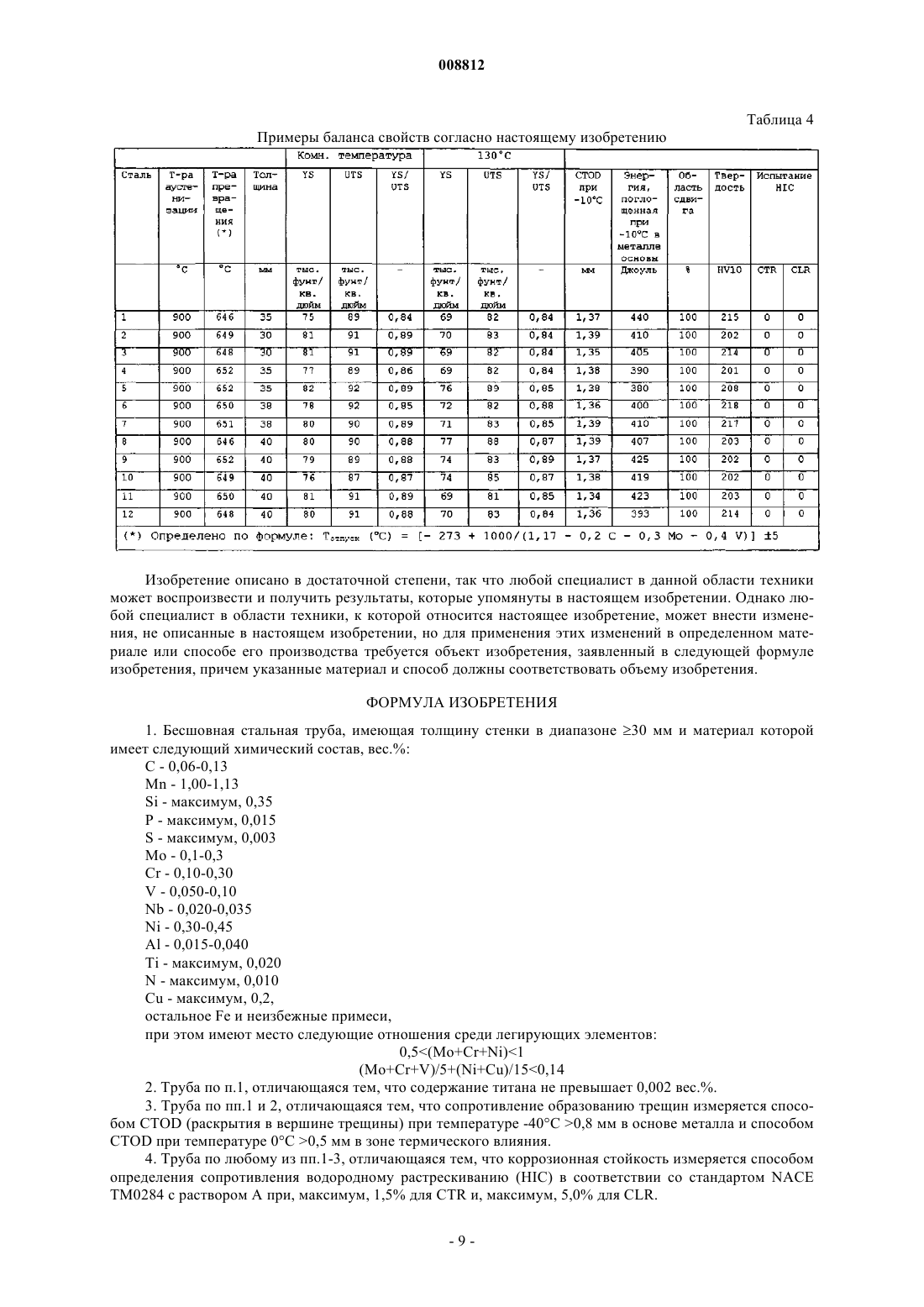

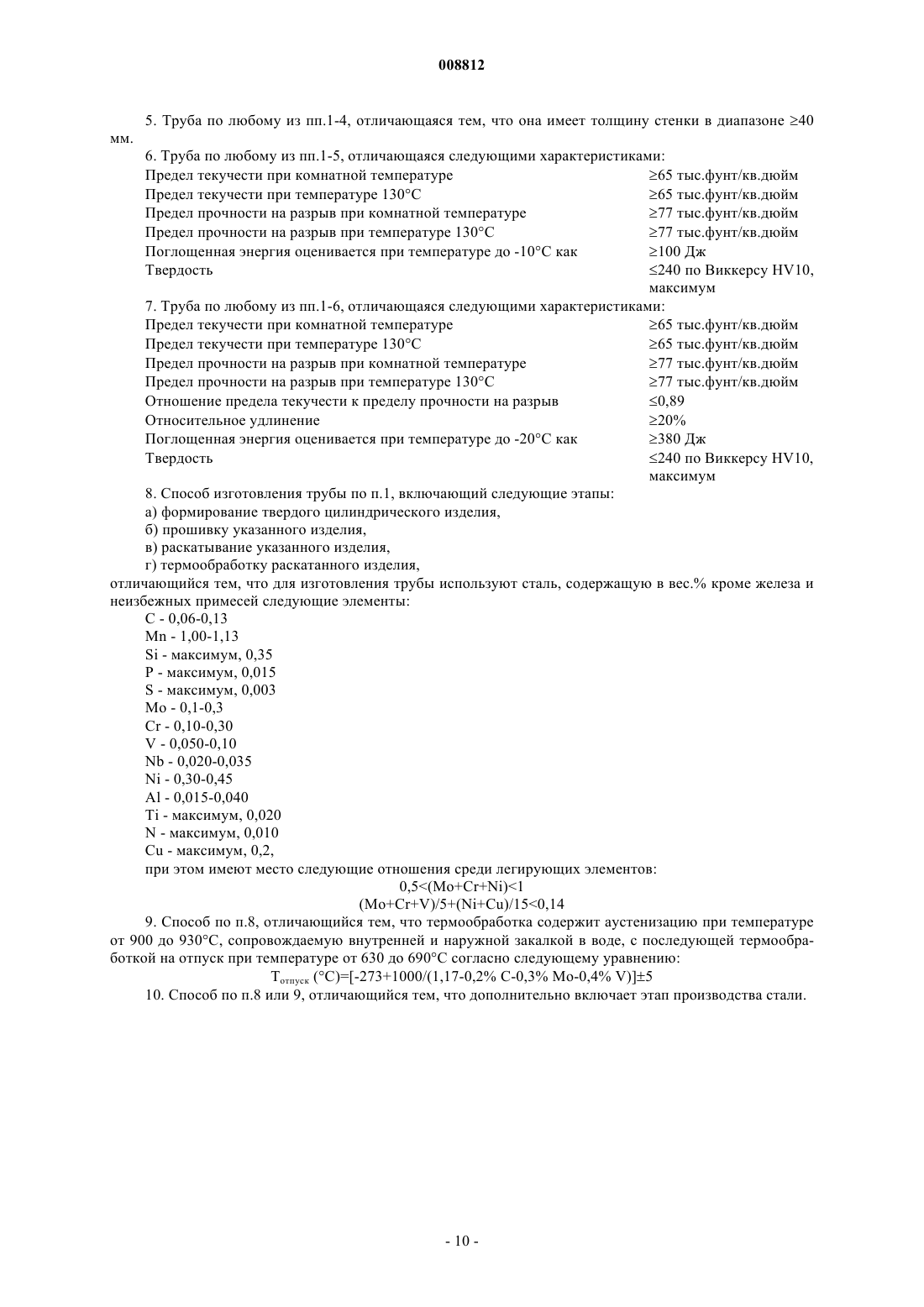

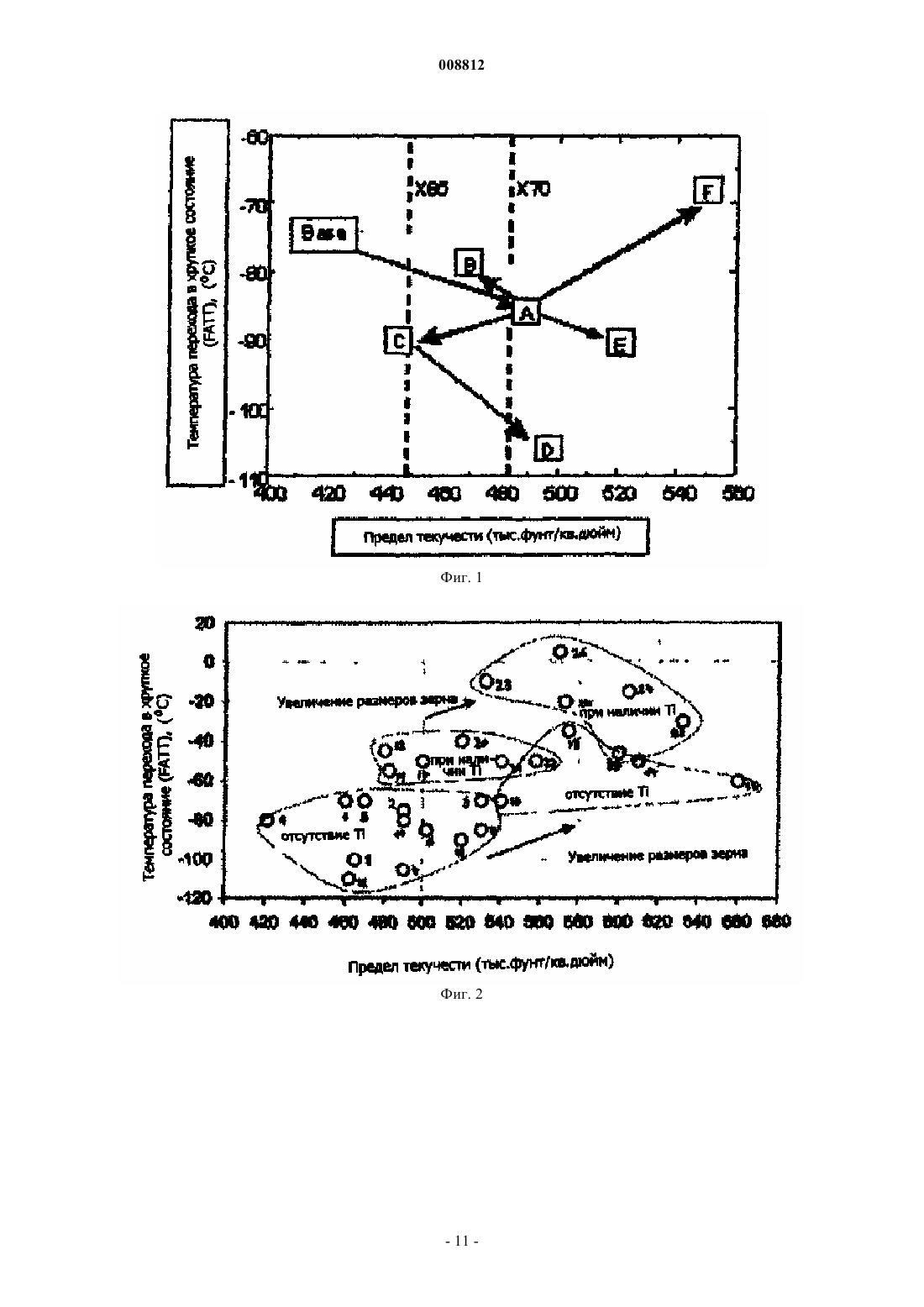

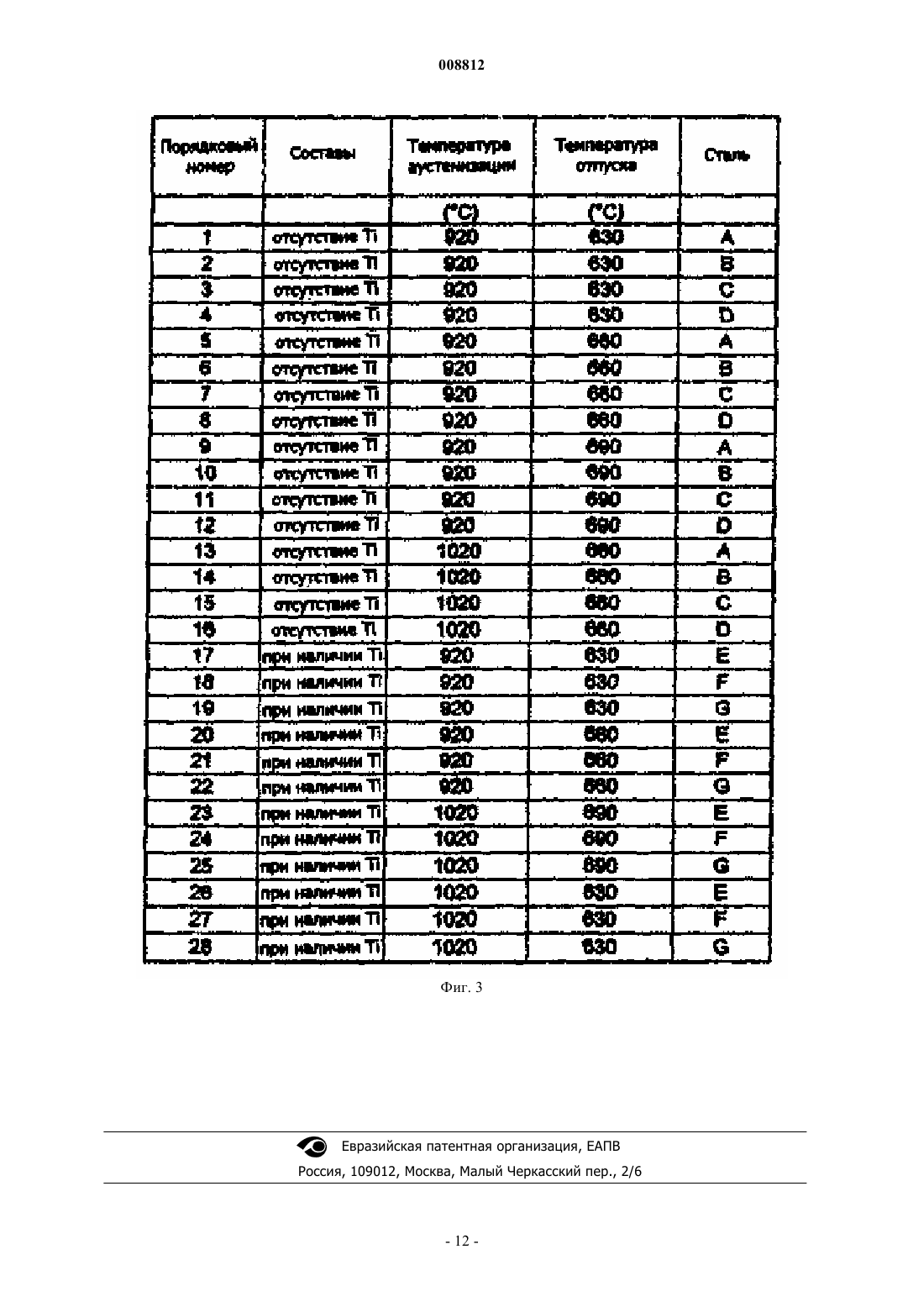

008812 Область техники, к которой относится изобретение Настоящее изобретение относится к области металлургии, конкретно к стали, обладающей высокой механической прочностью, высокой вязкостью и хорошей коррозионной стойкостью, и более конкретно к толстостенной стальной трубе, обладающей высокой механической прочностью, высокой вязкостью,предотвращающей растрескивание основы металла, а также зоны термического влияния, коррозионной стойкостью, предназначенной для использования в трубопроводе с цепной конфигурацией для передачи текучей среды с высокими температурами, предпочтительно до 130 С, и под высоким давлением, предпочтительно до 680 атм, а также к способу производства указанной трубы. Предпосылки к созданию изобретения При разработке глубоководных нефтяных месторождений используются трубопроводы для передачи текучей среды, которые имеют цепную конфигурацию и которые известны в нефтяной промышленности как стальные вертикальные трубопроводы. Эти трубопроводы размещаются в верхней части подводной конструкции, то есть между поверхностью воды и первой точкой, в которой конструкция касается морского дна, и только в одной части всей передающей системы. Эта система трубопроводов выполнена, по существу, из передающих труб, которые служат для перемещения текучей среды с океанского дна на поверхность океана. В настоящее время такие трубы изготавливаются из стали и соединяются между собой посредством сварки. Существует несколько возможных конфигураций таких трубопроводов, одной из которых является асимметричный трубопровод с цепной конфигурацией. Такое название связано с кривой линией, которую образует передающая система, закрепленная на обоих концах (дно океана и поверхность океана), и которая называется цепной кривой линией. Передающая система, описанная выше, подвержена воздействию волнообразных движений волн и океанских течений. Поэтому усталостная прочность является очень важной характеристикой для этого вида труб, придавая ключевую важность качеству сварных соединений. Поэтому ограниченные допуски по размерам, механические характеристики однородной прочности и высокой вязкости для предотвращения растрескивания основы металла, так же, как зоны термического влияния, являются основными характеристиками этого вида труб. В то же время текучая среда, которая проходит внутри трубопровода, может содержать H2S, что делает необходимым добиться высокой коррозионной стойкости продукта. Другим важным фактором, который необходимо учитывать, является то, что текучая среда, проходящая по трубопроводу, является очень горячей, делая необходимым для труб, образующих систему,сохранение их характеристик при высокой температуре. Кроме того, среда, в которой иногда должны работать трубы, подразумевает их работоспособность даже при очень низких температурах. Многие месторождения расположены на широтах с очень низкими температурами, делая необходимым для труб сохранение механических свойств даже при этих температурах. В связи с перечисленными выше соображениями и при разработке месторождений на более значительных глубинах в нефтяной промышленности считается необходимым использовать сплавы стали, которые позволяют получать улучшенные свойства по сравнению с применяемыми в прошлом. Обычной практикой повышения сопротивления стальной продукции является добавление легирующих элементов, таких как С и Mn, осуществление термообработки на закалку и отпуск и добавление элементов, вызывающих дисперсионное твердение, таких как Nb и V. Однако такой тип стальной продукции, как передающие трубопроводы, требует не только высокого сопротивления и вязкости, но и других свойств, таких как высокая коррозионная стойкость и высокое сопротивление растрескиванию как в основе металла, так и в зоне термического влияния в случае сварных труб. Хорошо известно, что улучшение некоторых из характеристик стали означает ухудшение других характеристик, что является задачей получения материала с приемлемым балансом различных характеристик. Трубопроводы состоят из труб, через которые проходит жидкость, газ или то и другое вместе. Такие трубы изготавливают согласно нормативам, стандартам, техническим условиям и правилам, которые определяют в большинстве случаев производство передающих труб. Кроме того, эти трубы характеризуются и отличаются от большинства стандартных передающих труб диапазоном химического состава,диапазоном ограниченных механических свойств (предел текучести, сопротивление деформации и их соотношение), низкой твердостью, высокой вязкостью, допусками по размерам, ограниченными внутренним диаметром и критерием строгого осмотра. Разработка и производство стали, применяемой в толстостенных трубах, создают проблемы, с которыми не приходится сталкиваться при производстве труб с меньшей толщиной стенки, такие как достижение необходимого упрочнения, однородной смеси характеристик по толщине и однородности толщины по всей трубе с уменьшенной эксцентричностью. Еще более сложной проблемой является изготовление толстостенных труб, обладающих нужным балансом характеристик, требующихся для их работы в качестве передающего трубопровода. В отношении существующих технических решений по производству труб, предназначенных для использования в качестве передающего трубопровода, можно сослаться на патент ЕР 1182268, в котором описана легированная сталь, применяемая для производства передающих или проводящих труб. В этом-1 008812 документе раскрыто влияние следующих элементов: С, Mo, Mn, N, Al, Ti, Ni, Si, V, В и Nb. В этом патенте указано, что при содержании углерода, превышающем 0,06%, сталь в процессе отпуска становится подверженной растрескиванию. Это не всегда является справедливым, поскольку даже в толстостенных трубах, при сохранении прежнего содержания остальных химических элементов, никакого растрескивания не наблюдается при содержании углерода, достигающем 0,13%. Далее, при попытке воспроизвести предложения согласно указанному патенту можно прийти к выводу, что материал с максимальным содержанием углерода 0,06% не может быть использован для изготовления толстостенного трубопровода, поскольку С является основным элементом, обеспечивающим закаливаемость материала, и может оказаться очень дорогостоящим добиться требуемого высокого сопротивления за счет добавления других видов элементов, таких как молибден, который вызывает также,при определенном содержании, ухудшение вязкости как основы металла, так и зоны термического влияния, и Mn, который создает проблемы с ликвацией, как можно более подробно увидеть позже. Очень низкое содержание углерода оказывает серьезное отрицательное воздействие на закаливаемость стали, в результате чего в структуре слоя половинной толщины трубы будет получена толстая гетерогенная игольчатая структура, ухудшающая закаливаемость материала, а также создающая несогласованность в однородности сопротивления в слое половинной толщины трубы. Кроме того, в указанном патенте показано, что содержание Mn улучшает вязкость материала в материале основы и в зоне термического влияния. Это утверждение также неверно, поскольку Mn является элементом, который повышает закаливаемость стали, способствуя таким образом формированию мартенсита, а также составляющей части МА, которая ухудшает вязкость. Mn способствует сильной центральной ликвации в стальной заготовке, из которой изготавливают трубу, которая усиливается в присутствии Р. Mn является элементом со вторым наиболее высоким показателем ликвации и способствует образованию включений MnS, и даже, когда сталь обрабатывается с Са из-за проблемы центральной ликвации при содержании Mn, превышающем 1,35%, указанные включения не устраняются. При содержании Mn, превышающем 1,35%, наблюдается значительное отрицательное воздействие,заключающееся в чувствительности к водородному растрескиванию, известному как HIC. Поэтому Mn является элементом, обладающим вторым по значению воздействием на формулу УЕ (углеродный эквивалент, формула IIW), при котором возрастает значение содержания окончательного УЕ. Высокое значение УЕ подразумевает проблемы со сваркой материала в отношении твердости. С другой стороны, известно, что добавление до 0,1% V позволяет добиться достаточного сопротивления для этой марки толстостенных труб, хотя невозможно получить одновременно высокую вязкость. Одним известным способом изготовления указанных труб является процесс раскатки на пилигримовом стане. Известно, что с помощью этого процесса можно получить большую толщину стенок труб,но известно также, что при этом не достигается хорошее качество отделки поверхности труб. Это объясняется тем, что труба, которую изготавливают путем раскатки на пилигримовом стане, имеет волнистую и неровную наружную поверхность. Эти факторы являются вредными, поскольку могут привести к уменьшению того сопротивления сплющиванию, которым должна обладать труба. С другой стороны, усложняется нанесение покрытия на трубы, не имеющие гладкой наружной поверхности, а также становится неточной дефектоскопия ультразвуком. Сталь, которая может использоваться для производства труб для систем передачи с цепной конфигурацией, толстыми стенками, высоким сопротивлением напряжениям и низкой закаливаемостью и которая отвечает требованиям к сопротивлению образования трещин, и сопротивлению распространения трещин в зонах термического влияния (HAZ), и сопротивлению коррозии, необходимая для этих видов применения,еще должна быть разработана, поскольку отсутствие свойства толстых стенок, простого химического состава и термообработки не позволяет получить характеристики, необходимые для этого вида продукции. Проанализированные прецеденты показывают, что проблема еще не получила целостного решения и что для достижения полного понимания необходимо проанализировать другие параметры и возможные решения. Задача изобретения Основной задачей настоящего изобретения является обеспечение химического состава стали, предназначенной для использования при производстве бесшовных стальных труб, и способа производства,обеспечивающего получение продукта с высоким механическим сопротивлением при комнатной температуре и температуре, достигающей 130 С, высокой вязкостью, низкой закаливаемостью, сопротивлением коррозии в средах, содержащих Н 2S, и высокими значениями вязкости в отношении сопротивления распространению трещин в зоне термического влияния, определенными с помощью испытания CTOD(раскрытия в вершине трещины). Еще одной задачей является обеспечение получения продукта, обладающего приемлемым балансом перечисленных свойств, который удовлетворяет требованиям, предъявляемым к передающему трубопроводу, предназначенному для передачи текучей среды, находящейся под высоким давлением, превышающим 680 атм. И еще одной задачей является обеспечение получения продукта, обладающего высокой степенью сопротивления воздействию высоких температур.-2 008812 Четвертой задачей является обеспечение термообработки, которой должна быть подвергнута бесшовная труба и которая способствует получению необходимых механических свойств и сопротивления коррозии. Другие задачи и преимущества настоящего изобретения станут очевидными после изучения следующего описания и на примерах, показанных в настоящем описании, которое имеет иллюстративный,но не ограничительный характер. Краткое описание изобретения Конкретно, один из объектов настоящего изобретения относится к механической стали, обладающей высокой стойкостью к воздействию температур в диапазоне от комнатной температуры до 130 С при хорошей вязкости и низкой закаливаемости, которая обладает также высокой коррозионной стойкостью и сопротивлением образованию трещин в зоне термического влияния в случае сваривания трубы с другой трубой для использования при изготовлении стального трубопровода, соответствующего подводным передающим системам. Другой объект настоящего изобретения относится к способу производства этого типа труб. Согласно способу сначала получают сплав, обладающий нужным химическим составом. Эта сталь должна содержать в весовых процентах следующие элементы в указанных количествах: С от 0,06 до 0,13; Mn от 1,00 до 1,30; Si, максимум, 0,35; Р, максимум, 0,015; S, максимум, 0,003; Мо от 0,10 до 0,20; Cr от 0,10 до 0,30; V от 0,050 до 0,10; Nb от 0,020 до 0,035; Ni от 0,30 до 0,45; Аl от 0,015 до 0,040; Ti, максимум, 0,020; Cu, максимум, 0,2 и N, максимум, 0,010. Для того, чтобы гарантировать удовлетворительную закаливаемость материала и удовлетворительную свариваемость, упомянутые выше элементы должны удовлетворять следующим соотношениям: 0,5(Mo+Cr+Ni)1(Mo+Cr+V)/5+(Ni+Сu)/150,14 Полученная таким образом сталь затвердевает в блюмах или заготовках, которые затем прошивают и прокатывают с приданием им трубчатой формы. Затем черновой трубе придают окончательные размеры. Для достижения поставленных в настоящем изобретении задач наряду с уже определенным химическим составом необходимо, чтобы толщина стенок труб была в диапазоне 30 мм. Затем стальную трубу подвергают термической закалке и отпуску для придания ей микроструктуры и конечных свойств. Краткое описание чертежей На фиг. 1 показаны предел текучести, измеренный в тыс.фунт/кв.дюйм, и температура перехода в хрупкое состояние (FATT), измеренная в С, для различных марок стали, разработанных согласно изобретению и используемых при производстве передающих трубопроводов. Химический состав базовых сплавов А, В, С, D, Е и F можно видеть в табл. 1. На фиг. 2 показано влияние различных измеренных в С температур аустенизации и отпуска и добавления или отказа от добавления Ti на предел текучести и температуру перехода в хрупкое состояние(FATT) для различных сплавов. Химический состав различных подвергнутых анализу сплавов можно видеть в табл. 2. На фиг. 3 показана таблица, предназначенная для лучшего понимания фиг. 2, из которой можно видеть различные температуры аустенизации и отпуска, использованные в каждой стали с добавлением Ti и без этого добавления. Так, сталь, обозначенная на фиг. 2 позицией 1, содержит 0,001% Ti и была подвергнута аустенизации при температуре 920 С и отпуску при температуре 630 С. Эта сталь имеет химический состав А,обозначенный в табл. 2. Сталь 17 (с химическим составом Е) содержит большее количество Ti (0,015%) и была подвергнута термообработке при тех же условиях, что и упомянутая ранее сталь. В свою очередь, сплавы А, В, С, D, Е, F и G были также подвергнуты обработке при других температурах аустенизации и отпуска, как показано на фиг. 3. Подробное описание изобретения Было обнаружено, что сочетание таких элементов, как Nb-V-Mo-Ni-Cr, среди прочих в установленных количествах приводит к получению превосходного сочетания сопротивления напряжению, вязкости,закаливаемости, высоким уровням CTOD и сопротивления водородному растрескиванию (HIC) в основе металла, так же, как ведет к получению высоких уровней CTOD в зоне термического влияния (HAZ) сварного соединения. Кроме того, было обнаружено, что этот химический состав позволяет устранить проблемы, возникающие при производстве толстостенных передающих трубопроводов с представленными выше характеристиками. Были выполнены различные эксперименты с целью выявить наилучший химический состав стали,который удовлетворял бы упомянутым выше требованиям. Один из них заключается в производстве толстостенных изделий с различными легирующими добавками с последующим измерением отношения между пределом текучести и пределом прочности на разрыв для каждого изделия.-3 008812 Результаты этих экспериментов можно видеть на фиг. 1. В качестве исходной точки был использован базовый сплав с химическим составом, показанным в табл. 1 под названием базовый. Доказано,что эти характеристики можно улучшить за счет добавления к сплаву Мо и Ni (сталь А). Следующим шагом было уменьшение содержания С до 0,061% (сталь В), которое оказало отрицательное воздействие на оба показателя, подлежавшие оценке. Повторно начиная со стали А, из состава удалили V (сталь С). В этом случае слегка улучшается температура перехода, однако, предел прочности на разрыв не удовлетворяет минимальным требованиям. Следующим шагом был эксперимент с добавлением Cr. Cr был добавлен к стали А (с получением стали D), так же, как к стали С (с получением стали Е). Обе марки стали продемонстрировали улучшение сопротивления напряжению, а также температуры перехода, хотя требующимся стандартам лучше соответствует сталь D. Таким образом, можно прийти к выводу, что наилучшее сочетание сопротивления/температуры перехода получено с химическим составом сплава D. В последующих случаях были проведены другие серии экспериментов с целью проверки трех важных факторов, которые могут оказать влияние на характеристики материала, используемого для передающего трубопровода: содержание Ti в сплаве, эффект размера аустенитного зерна и температуры отпуска при термической обработке стали. Было обнаружено, что увеличение размеров аустенитного зерна с 12 до 20 мкм вызывает увеличение сопротивления стали, но в то же время ухудшает показатель температуры перехода. В то же время было обнаружено, что добавление в сплав Ti отрицательно влияет на температуру перехода. С другой стороны, было обнаружено, что изменение температуры отпуска стали приблизительно на 30 С не оказывает значительного влияния на механические характеристики материала в том случае, когда сплав не содержит Ti. Однако в сплаве с содержанием Ti до 0,015% было обнаружено снижение сопротивления при повышении температуры отпуска с 630 до 660 С. На фиг. 2 можно видеть результаты испытаний. Были изготовлены четыре различные отливки из стали, не содержащей Ti, химический состав которой показан в табл. 2, обозначенные как А, В, С и D. Затем были приготовлены три дополнительные отливки с химическим составом, сходным с предыдущими отливками, но с добавлением Ti. Химический состав этих отливок обозначен в табл. 2 буквами Е, F и G. Было обнаружено, что при добавлении Ti к сталям А, В, С и D, если не учитывать температуры аустенизации и отпуска, воздействию которых они подвергались, наблюдались отрицательные результаты в отношении температуры перехода, как показывают характеристики сталей Е, F и G, которые содержат Ti. На той же фигуре можно видеть, что сталь, не содержащая Ti, имела более низкую температуру перехода, чем стали, к которым добавлен Ti. Далее показаны диапазоны химического состава, которые были найдены как оптимальные и которые были использованы в настоящем изобретении. С: от 0,06 до 0,13. Углерод является наиболее экономичным элементом и оказывает наибольшее воздействие на механическое сопротивление стали, так что его процентное содержание не может быть слишком низким. Для того, чтобы получить предел текучести 65 тыс.фунт/кв.дюйм, необходимо, чтобы содержание углерода в толстостенных трубах превышало 0,6%. Кроме того, С является основным элементом, обеспечивающим закаливаемость материала. Если содержание С слишком низкое, это оказывает значительное отрицательное влияние на закаливаемость стали, и таким образом характерной окажется тенденция к образованию грубой игольчатой структуры в срединном слое трубы. Это явление приведет к получению меньшего, чем желательно, сопротивления материала, а также к ухудшению вязкости. Содержание С не должно превышать 0,13%, чтобы избежать высокой степени производительности и низкой термической закалки при сварке в процессе соединения одной трубы с другой, а также избежать того, чтобы результаты испытания по CTOD (выполненному согласно стандарту ASTM Е 1290) в основе металла превышали 0,8 мм при температуре до -40 С, и избежать того, чтобы они превышали 0,5 мм при температуре до 0 С в HAZ. Поэтому содержание С должно находиться в пределах от 0,06 до 0,13%.Mn является элементом, который повышает закаливаемость, обеспечивая образование мартенсита, а также обеспечивая формирование составляющего МА, оказывающего отрицательное влияние на вязкость. Mn обеспечивает сильную центральную ликвацию в стальной заготовке, из которой прокатывают трубу. Mn является элементом со вторым наиболее высоким показателем ликвации и обеспечивает образование включений MnS, и даже при обработке стали Са из-за проблемы центральной ликвации при содержании Mn, превышающем 1,35%, указанные включения не устранялись. С другой стороны, при содержании Mn, превышающем 1,35%, наблюдалось значительное отрицательное воздействие, заключающееся в чувствительности к водородному растрескиванию (HIC), связанное с описанным ранее образованием MnS.Mn является элементом, обладающим вторым по значению воздействием на формулу УЕ (углеродный эквивалент, формула IIW), при котором возрастало значение окончательного УЕ.-4 008812 Необходимо обеспечить минимальное содержание Mn в 1,00%, и в сочетании с содержанием С в уже упомянутых диапазонах это гарантирует необходимую закаливаемость материала, чтобы удовлетворить требованиям по сопротивлению. Поэтому оптимальное содержание Mn должно находиться в диапазоне 1,00-1,35, и более конкретно должно находиться в диапазоне 1,05-1,30%.Si: максимум, 0,35. Кремний необходим в процессе производства стали в качестве раскислителя и также для улучшения сопротивления материала напряжению. Этот элемент, подобно марганцу, вызывает ликвацию Р на границе зерен; поэтому он считается вредным, и его содержание необходимо свести к наиболее низкому возможному уровню, предпочтительно ниже 0,35 вес.%. Р: максимум, 0,015. Фосфор является неизбежным элементом в металлической шихте и при содержании свыше 0,015% вызывает ликвацию Р на границе зерен, что снижает сопротивление HIC. Необходимо сохранять его содержание на уровне ниже 0,015%, чтобы избежать проблем с вязкостью и с водородным растрескиванием.S: максимум, 0,003. Сера при содержании свыше 0,003% вызывает, наряду с высокой концентрацией Mn, образование вытянутых включений MnS. Этот вид сульфида оказывает отрицательное влияние на коррозионную стойкость материала в присутствии H2S. Мо: от 0,1 до 0,2. Молибден способствует повышению температуры отпуска и предотвращает также ликвацию охрупчивающих элементов на границах аустенитного зерна. Этот элемент необходим также для улучшения отпуска материала. Было обнаружено, что оптимальным минимальным содержанием должно быть 0,1%. Максимум в 0,2% был установлен как верхний предел, поскольку при его превышении наблюдается снижение вязкости в теле трубы, а также в зоне термического влияния сварного шва.Cr: от 0,10 до 0,30. Хром вызывает закалку на твердый раствор и повышает закаливаемость материала, повышая таким образом его сопротивление напряжению. Cr является элементом, который входит также в химический состав шихты. Поэтому необходимо, чтобы минимальное содержание составляло 0,10%, однако, наряду с этим его избыток может привести к ухудшению характеристик. Поэтому рекомендуется поддерживать максимальное содержание на уровне 0,30%.V: от 0,050 до 0,10. Этот элемент выпадает в осадок в твердом растворе в форме карбида и таким образом повышает сопротивление материала напряжению, и поэтому минимальное содержание должно равняться 0,050%. Если содержание этого элемента превышает 0,10% (и даже если оно превышает 0,08%), это может оказать отрицательное влияние на прочность на разрыв сварного шва, что связано с избытком содержания в форме карбидов или карбонитридов. Поэтому содержание должно составлять от 0,050 до 0,10%.Nb: от 0,020 до 0,035. Этот элемент, подобно V, выпадает в осадок в твердом растворе в форме карбидов или нитридов,повышая таким образом сопротивление материала. Кроме того, эти карбиды или нитриды препятствуют избыточному росту зерна. Избыточное содержание этого элемента не ведет к получению преимуществ и фактически может вызвать осаждение соединений, что может оказаться вредным для вязкости. Поэтому содержание Nb должно составлять от 0,020 до 0,035.Ni: от 0,30 до 0,45. Никель является элементом, повышающим вязкость материала основы и сварного шва, хотя избыточные добавки оканчиваются эффектом насыщения. Поэтому оптимальное содержание для толстостенных труб должно составлять от 0,30 до 0,45%. Было обнаружено, что оптимальным является содержаниеCu: максимум, 0,2. Для получения хорошей свариваемости материала и для того, чтобы избежать появления дефектов, которые могут ухудшить качество соединения, содержание Сu должно поддерживаться на уровне ниже 0,2%. Аl: от 0,015 до 0,040. Подобно Si, алюминий служит раскислителем в процессе производства стали. Он измельчает также зерно материала, обеспечивая получение таким образом улучшенных показателей вязкости. С другой стороны, высокое содержание Аl может привести к возникновению включений глинозема, уменьшая таким образом вязкость материала. Поэтому содержание алюминия должно ограничиваться рамками от 0,015 до 0,040%.Ti является элементом, который используют для раскисления и измельчения зерна. При его содержании выше 0,020% и в присутствии таких элементов, как N и С, возможно образование соединений типа карбонитридов или нитридов Ti, которые оказывают отрицательное влияние на температуру перехода.-5 008812 Как показано на фиг. 2, было доказано, что для того, чтобы избежать заметного уменьшения температуры перехода трубы, содержание Ti не должно превышать 0,02%.N: максимум, 0,010. Содержание N должно поддерживаться на уровне ниже 100 млн-1, чтобы получить сталь с количеством выделений, которые не ухудшают вязкость материала. Добавление таких элементов, как Mo, Ni и Cr, обеспечивает развитие после отпуска микроструктуры нижнего бейнита, полигонального феррита с небольшими участками мартенсита с высоким содержанием С с остаточным мартенситом (составляющая МА), растворенным в основе. Для того, чтобы гарантировать удовлетворительную закаливаемость материала и удовлетворительную свариваемость, упомянутые выше элементы должны удовлетворять следующим соотношениям: 0,5(Mo+Cr+Ni)1(Mo+Cr+V)/5+(Ni+Cu)/150,14 Было обнаружено также, что оптимальный размер аустенитного зерна составлял согласно ASTM от 9 до 10. Было обнаружено, что описанный химический состав приводит к получению достаточного баланса механических свойств и коррозионной стойкости, что позволяет передающему трубопроводу удовлетворять функциональным требованиям. Поскольку улучшение определенных свойств стали подразумевает ухудшение других, было необходимо разработать материал, который одновременно удовлетворял бы требованиям к высокому сопротивлению напряжению, высокой вязкости, высоким значениям CTOD и высокой коррозионной стойкости в основе металла, а также высокому сопротивлению образованию трещин в зоне термического влияния (HAZ). Предпочтительно, толстостенные стальные бесшовные трубы, имеющие описанный химический состав, должны иметь следующий баланс значений характеристик. Предел текучести (YS) при комнатной температуре 65 тыс.фунт/кв.дюйм Предел текучести (YS) при температуре 130 С 65 тыс.фунт/кв.дюйм Предел прочности на разрыв (UTS) при комнатной температуре 77 тыс.фунт/кв.дюйм Предел прочности на разрыв (UTS) при температуре 130 С 77 тыс.фунт/кв.дюйм Относительное удлинение двухдюймового образца 20%, минимум Отношение YS/UTS 0,89, максимум Поглощенная энергия, измеренная при температуре до -10 С 100 Дж, минимум Площадь сдвига (-10 С) 100% Твердость 240 HV10CTOD в основе металла (испытано при температуре до -40 С) 0,8 мм, минимумCTOD в зоне термического влияния (испытано при температуре до 0 С) 0,50 мм, минимум Коррозионное испытание HIC согласно NACE TM0284, с раствором ACLR 5,0%, максимум Другим аспектом настоящего изобретения является термообработка, подходящая для использования с толстостенными трубами, имеющими описанный выше химический состав, чтобы получить требующиеся механические свойства и коррозионную стойкость. Способ производства, и в частности параметры термообработки, наряду с описанным химическим составом были разработаны для того, чтобы получить подходящее соотношение механических свойств и коррозионной стойкости, одновременно получая высокое механическое сопротивление материала при температуре 130 С. Способ производства продукта включает следующие этапы. Сначала получают сплав с указанным химическим составом. Эта сталь, как уже упоминалось,должна содержать в весовых процентах следующие элементы в указанных количествах: С от 0,06 до 0,13; Mn от 1,00 до 1,30; Si, максимум, 0,35; Р, максимум, 0,015; S, максимум, 0,003; Мо от 0,10 до 0,20;Cr от 0,10 до 0,30; V от 0,050 до 0,10; Nb от 0,020 до 0,035; Ni от 0,30 до 0,45; Аl от 0,015 до 0,040; Ti,максимум, 0,020; Cu, максимум, 0,2 и N, максимум, 0,010. Кроме того, содержание этих элементов должно быть таким, чтобы удовлетворять следующим соотношениям: 0,5(Mo+Cr+Ni)1(Mo+Cr+V)/5+(Ni+Cu)/150,14 Этой стали придают форму твердых заготовок, полученных на криволинейных или вертикальных МНЛЗ. Затем имеет место прошивание заготовки с последующим раскатыванием, которое заканчивается получением продукта с окончательными размерами.-6 008812 Для получения хорошей эксцентричности, удовлетворительного качества наружной поверхности стенки трубы и хороших допусков по размерам предпочтительным способом раскатывания должно быть применение закрепленной оправки. После формовки трубы ее подвергают термообработке. Во время этой обработки трубу сначала нагревают в аустенизационной печи до температуры свыше Ас 3. Было обнаружено, что для описанного выше химического состава необходима температура аустенизации от 900 до 930 С. Этот диапазон оказался достаточно высоким для получения нужного растворения карбидов в основе и в то же время недостаточно высок для подавления избыточного роста зерна, что позже может оказаться вредным для температуры перехода трубы. С другой стороны, высокие значения температуры аустенизации, превышающие 930 С, могут вызвать частичное растворение выделений Nb (С, N), эффективное для подавления избыточного роста зерна и вредное для температуры перехода трубы. После выхода трубы из аустенизационной печи ее немедленно подвергают наружной и внутренней закалке в ванне, где закалочной средой является вода. Закалка должна происходить в ванне, которая допускает вращение трубы в то время, когда она погружена в воду, для того, чтобы получить предпочтительно однородную структуру тела трубы. Кроме того, автоматическое выравнивание трубы относительно сопла, впрыскивающего воду, также обеспечивает лучшее соответствие запланированным целям. Следующим шагом является обработка на отпуск трубы, процесс, который обеспечивает получение конечной микроструктуры. Указанная микроструктура придает продукту его механические и коррозионные характеристики. Было обнаружено, что эта термообработка наряду с химическим составом, описанным выше, позволяет получить основу с измельченным бейнитом с низким содержанием С и c небольшими участками, если они вообще присутствуют, хорошо диспергированных составляющих МА, что обеспечивает получение характеристик, требующихся для стали, предназначенной для изготовления передающего трубопровода. Было обнаружено, что, в отличие от этого, присутствие составляющих МА в больших количествах и выделения в основе и по границам зерен оказывают отрицательное влияние на температуру перехода. Высокая температура отпуска является эффективной при повышении вязкости материала, поскольку высвобождает значительные остаточные усилия и переводит часть составляющих в раствор. Поэтому для получения предела текучести, требующегося для этого материала после отпуска, необходимо поддерживать долю полигонального феррита на низком уровне, предпочтительно ниже 30%, и обеспечивать, главным образом, присутствие нижнего бейнита. В соответствии с указанным выше и для того, чтобы добиться необходимого баланса в характеристиках стали, температура отпуска должна составлять от 630 до 690 С. Известно, что в зависимости от химического состава, который имеет сталь, должны определяться параметры термообработки и, в первую очередь, температуры аустенизации и отпуска. В результате было обнаружено соотношение, которое позволяет определить оптимальную температуру отпуска в зависимости от химического состава стали. Эта температура была установлена согласно следующему соотношению: Тотпуск (С)=[-273+1000/(1,17-0,2% С-0,3% Мо-0,4% V)]5 Далее приводится описание наилучшего способа осуществления изобретения. Металлическую шихту готовят согласно описанным принципам и загружают в дуговую печь. Во время стадии плавления шихты при температуре до 1550 С происходит удаление фосфора из стали, далее удаление окалины и формирование новой окалины для некоторого снижения содержания серы. В заключение в стали снижают до определенного уровня содержание углерода и жидкую сталь выпускают в crevet. На стадии разливки добавляют алюминий для раскисления стали с добавлением определенного количества ферросплавов до достижения 80% конечного химического состава. Далее проводят десульфурацию; регулируют химический состав и температуру плавки; сталь направляют на установку вакуумирования, где происходит уменьшение содержания газов (Н, N, О и S); и, в заключение, заканчивают обработку добавлением CaSi для того, чтобы добиться всплытия включений. После подготовки химического состава и температуры разливочного материала его направляют на машину непрерывного литья заготовок или на участок литья слитков, где происходит превращение жидкой стали в твердые заготовки необходимого диаметра. Продукт, полученный после завершения этого процесса, является слитками, заготовками или блюмами, имеющими описанный выше химический состав. Следующей стадией является нагрев стальных блюмов до температуры, необходимой для прошивания и последующей раскатки. Полученную таким образом черновую трубу доводят затем до нужных конечных размеров. Затем стальную трубу подвергают закалке и отпуску в соответствии с параметрами, подробно описанными выше. Примеры Далее приведены примеры применения настоящего изобретения в форме таблиц. В табл. 3 приведены различные варианты химического состава, на которых основывались испытания, использовавшиеся для консолидации данного изобретения. В табл. 4 показано влияние этого химического состава, с обозначенной термообработкой, на механические и антикоррозионные свойства про-7 008812 дукта. Например, средство передачи, обозначенное позицией 1, имеет химический состав, описанный в табл. 3, то есть: С, 0,09; Mn, 1,16; Si, 0,28; Р, 0,01; S, 0,0012; Мо, 0,133; Cr, 0,20; V, 0,061; Nb, 0,025; Ni,0,35; Al, 0,021; Ti, 0,013; N, 0,0051; Mo+Cr+Ni=0,68 и (Mo+Cr+V)/5+(Ni+Cu)/15=0,10. В заданный момент этот самый материал подвергается термообработке, обозначенной в столбцах Т-ра аустенизации и Т-ра отпуска в табл. 3, т.е. температура аустенизации равна 900 С и температура отпуска равна 650 С. Эта труба обладает характеристиками, обозначенными в следующих столбцах для того же номера стали, как в табл. 4, то есть толщиной стенок 35 мм, пределом текучести (YS) 75 тыс.фунт/кв.дюйм, пределом прочности на разрыв (UTS) 89 тыс.фунт/кв.дюйм, отношением между пределом текучести и пределом прочности на разрыв (YS/UTS) 0,84, максимум, пределом текучести при температуре 130 С 69 тыс.фунт/кв.дюйм и пределом прочности на разрыв при температуре 130 С 82 тыс.фунт/кв.дюйм, отношением между пределом текучести и пределом прочности на разрыв при температуре 130 С 0,84 тыс.фунт/кв.дюйм, сопротивлением образованию трещин, измеренным CTOD при -10 С, равным 1,37 мм, показателем поглощенной энергии, измеренной по Шарпи при -10 С, равным 440 Дж, пластично/хрупким участком 100%, твердостью 215 HV10 (по Виккерсу) и коррозионной стойкостью по HIC согласно NACE TM0284, с раствором А по стандарту NACE ТМ 0177, равным 1,5%, максимум, для CTR; и 5,0%, максимум, для CLR. Таблица 1 Химический состав марок стали, показанных на фиг. 1 Таблица 2 Химический состав марок стали, показанных на фиг. 2 Таблица 3 Примеры химического состава согласно настоящему изобретению-8 008812 Таблица 4 Примеры баланса свойств согласно настоящему изобретению Изобретение описано в достаточной степени, так что любой специалист в данной области техники может воспроизвести и получить результаты, которые упомянуты в настоящем изобретении. Однако любой специалист в области техники, к которой относится настоящее изобретение, может внести изменения, не описанные в настоящем изобретении, но для применения этих изменений в определенном материале или способе его производства требуется объект изобретения, заявленный в следующей формуле изобретения, причем указанные материал и способ должны соответствовать объему изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Бесшовная стальная труба, имеющая толщину стенки в диапазоне 30 мм и материал которой имеет следующий химический состав, вес.%: С - 0,06-0,13N - максимум, 0,010 Сu - максимум, 0,2,остальное Fe и неизбежные примеси,при этом имеют место следующие отношения среди легирующих элементов: 0,5(Мо+Cr+Ni)1(Мо+Cr+V)/5+(Ni+Сu)/150,14 2. Труба по п.1, отличающаяся тем, что содержание титана не превышает 0,002 вес.%. 3. Труба по пп.1 и 2, отличающаяся тем, что сопротивление образованию трещин измеряется способом CTOD (раскрытия в вершине трещины) при температуре -40 С 0,8 мм в основе металла и способомCTOD при температуре 0 С 0,5 мм в зоне термического влияния. 4. Труба по любому из пп.1-3, отличающаяся тем, что коррозионная стойкость измеряется способом определения сопротивления водородному растрескиванию (HIC) в соответствии со стандартом NACE-9 008812 5. Труба по любому из пп.1-4, отличающаяся тем, что она имеет толщину стенки в диапазоне 40 мм. 6. Труба по любому из пп.1-5, отличающаяся следующими характеристиками: Предел текучести при комнатной температуре 65 тыс.фунт/кв.дюйм Предел текучести при температуре 130 С 65 тыс.фунт/кв.дюйм Предел прочности на разрыв при комнатной температуре 77 тыс.фунт/кв.дюйм Предел прочности на разрыв при температуре 130 С 77 тыс.фунт/кв.дюйм Поглощенная энергия оценивается при температуре до -10 С как 100 Дж Твердость 240 по Виккерсу HV10,максимум 7. Труба по любому из пп.1-6, отличающаяся следующими характеристиками: Предел текучести при комнатной температуре 65 тыс.фунт/кв.дюйм Предел текучести при температуре 130 С 65 тыс.фунт/кв.дюйм Предел прочности на разрыв при комнатной температуре 77 тыс.фунт/кв.дюйм Предел прочности на разрыв при температуре 130 С 77 тыс.фунт/кв.дюйм Отношение предела текучести к пределу прочности на разрыв 0,89 Относительное удлинение 20% 380 Дж Поглощенная энергия оценивается при температуре до -20 С как Твердость 240 по Виккерсу HV10,максимум 8. Способ изготовления трубы по п.1, включающий следующие этапы: а) формирование твердого цилиндрического изделия,б) прошивку указанного изделия,в) раскатывание указанного изделия,г) термообработку раскатанного изделия,отличающийся тем, что для изготовления трубы используют сталь, содержащую в вес.% кроме железа и неизбежных примесей следующие элементы: С - 0,06-0,13Cu - максимум, 0,2,при этом имеют место следующие отношения среди легирующих элементов: 0,5(Мо+Cr+Ni)1(Мо+Cr+V)/5+(Ni+Cu)/150,14 9. Способ по п.8, отличающийся тем, что термообработка содержит аустенизацию при температуре от 900 до 930 С, сопровождаемую внутренней и наружной закалкой в воде, с последующей термообработкой на отпуск при температуре от 630 до 690 С согласно следующему уравнению: Тотпуск (С)=[-273+1000/(1,17-0,2% С-0,3% Мо-0,4% V)]5 10. Способ по п.8 или 9, отличающийся тем, что дополнительно включает этап производства стали.

МПК / Метки

МПК: C22C 38/50, C22C 38/48, C22C 38/46, C22C 38/42

Метки: использования, способ, стальная, бесшовная, производства, трубопроводе, труба, предназначенная

Код ссылки

<a href="https://eas.patents.su/13-8812-besshovnaya-stalnaya-truba-prednaznachennaya-dlya-ispolzovaniya-v-truboprovode-i-sposob-eyo-proizvodstva.html" rel="bookmark" title="База патентов Евразийского Союза">Бесшовная стальная труба, предназначенная для использования в трубопроводе, и способ её производства</a>