Способ осаждения тонкого слоя

Формула / Реферат

1. Способ получения материала, содержащего подложку и по меньшей мере один тонкий слой на основе оксида титана, по меньшей мере, частично кристаллизованный и осажденный на первую сторону указанной подложки, причем указанный способ содержит следующие этапы:

осаждают указанный, по меньшей мере один, тонкий слой на основе оксида титана;

подвергают указанный, по меньшей мере один, тонкий слой на основе оксида титана кристаллизационной обработке, сообщая энергию, способную довести каждую точку указанного, по меньшей мере одного, тонкого слоя на основе оксида титана до температуры по меньшей мере 300°C, удерживая одновременно температуру в любой точке поверхности указанной подложки, противоположной указанной первой стороне, меньше или равной 150°C;

причем указанной кристаллизационной обработке предшествует этап осаждения на и/или под указанным тонким слоем на основе оксида титана, слоя-поставщика энергии, способного поглощать энергию, сообщенную во время указанной кристаллизационной обработки, более эффективно, чем указанный, по меньшей мере один, слой оксида титана, и/или создавать дополнительную энергию при указанной кристаллизационной обработке и передавать по меньшей мере часть указанной энергии указанному по меньшей мере одному тонкому слою на основе оксида титана во время указанной кристаллизационной обработки.

2. Способ по п.1, где подложка является стеклянной, в частности из кремний-натрий-кальциевого стекла.

3. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии осажден на тонкий слой на основе оксида титана.

4. Способ по одному из предыдущих пунктов, в котором во всех точках поверхности подложки, противоположной стороне, на которую осажден тонкий слой, температуру удерживают ниже или равной 100°C, в частности 50°C.

5. Способ по одному из предыдущих пунктов, в котором каждую точку тонкого слоя доводят до температуры выше или равной 300°C за время, меньшее или равное 1 с, даже 0,5 с.

6. Способ по одному из предыдущих пунктов, в котором полученная степень кристалличности больше или равна 10%, даже 20%, в частности 50%.

7. Способ по одному из предыдущих пунктов, в котором подложка имеет по меньшей мере один размер больше или равный 1 м, даже 2 м.

8. Способ по одному из предыдущих пунктов, в котором тонкий слой на основе оксида титана является оксидом титана, возможно легированным металлическим ионом.

9. Способ по одному из предыдущих пунктов, в котором тонкий слой на основе оксида титана и слой-поставщик энергии осаждают катодным напылением.

10. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии осаждают в непосредственном контакте со слоем на основе оксида титана.

11. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии имеет поглощение в диапазоне длин волн от 800 до 1100 нм.

12. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии способен выделять энергию в результате экзотермической реакции, в частности, горения или окисления во время кристаллизационной обработки.

13. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии способен испаряться, по меньшей мере частично и даже полностью, при кристаллизационной обработке.

14. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии способен окисляться, по меньшей мере частично и даже полностью, во время кристаллизационной обработки и становиться, по меньшей мере, частично прозрачным в области видимого спектра.

15. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии является металлическим титаном.

16. Способ по одному из пп.1-12, в котором слой-поставщик энергии является углеродом, в частности, типа графита или алмаза.

17. Способ по одному из пп.1-14, в котором слой-поставщик энергии является кремнием, возможно сплавленным с алюминием.

18. Способ по одному из пп.1-14, в котором слой-поставщик энергии является карбидом титана или кремния.

19. Способ по одному из предыдущих пунктов, в котором кристаллизационную обработку проводят с помощью инфракрасного излучения.

20. Способ по п.19, в котором по меньшей мере часть инфракрасного излучения находится в области длин волн от 900 до 1100 нм.

21. Способ по одному из пп.1-18, в котором кристаллизационную обработку проводят методами термонапыления, в частности методом плазмотронного напыления.

22. Способ по одному из пп.1-18, в котором кристаллизационную обработку проводят, подвергая указанный тонкий слой действию, по меньшей мере, пламени.

23. Способ по одному из предыдущих пунктов, в котором тонкий слой на основе оксида титана получают, по меньшей мере, частично кристаллизованным в форме анатаза.

Текст

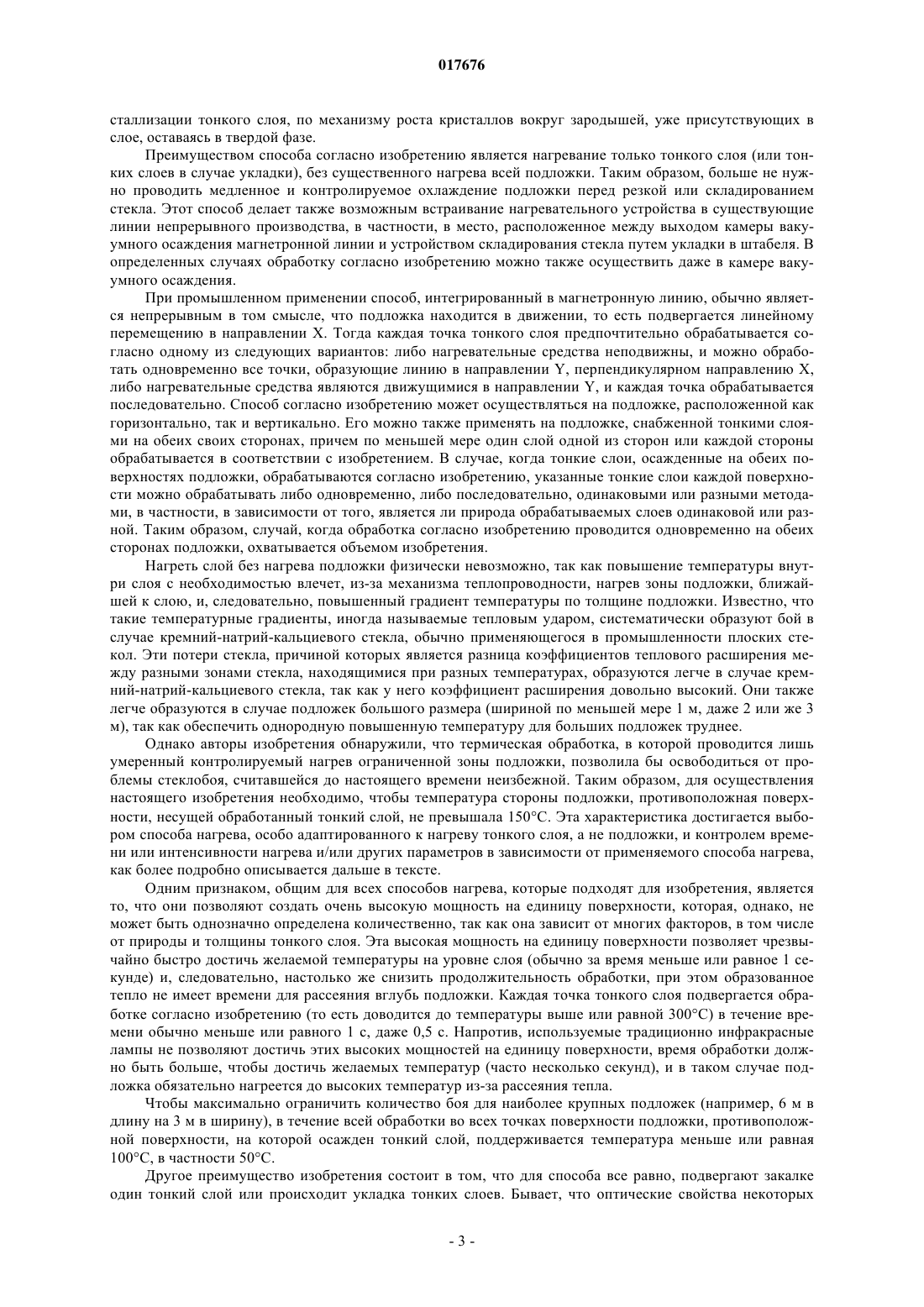

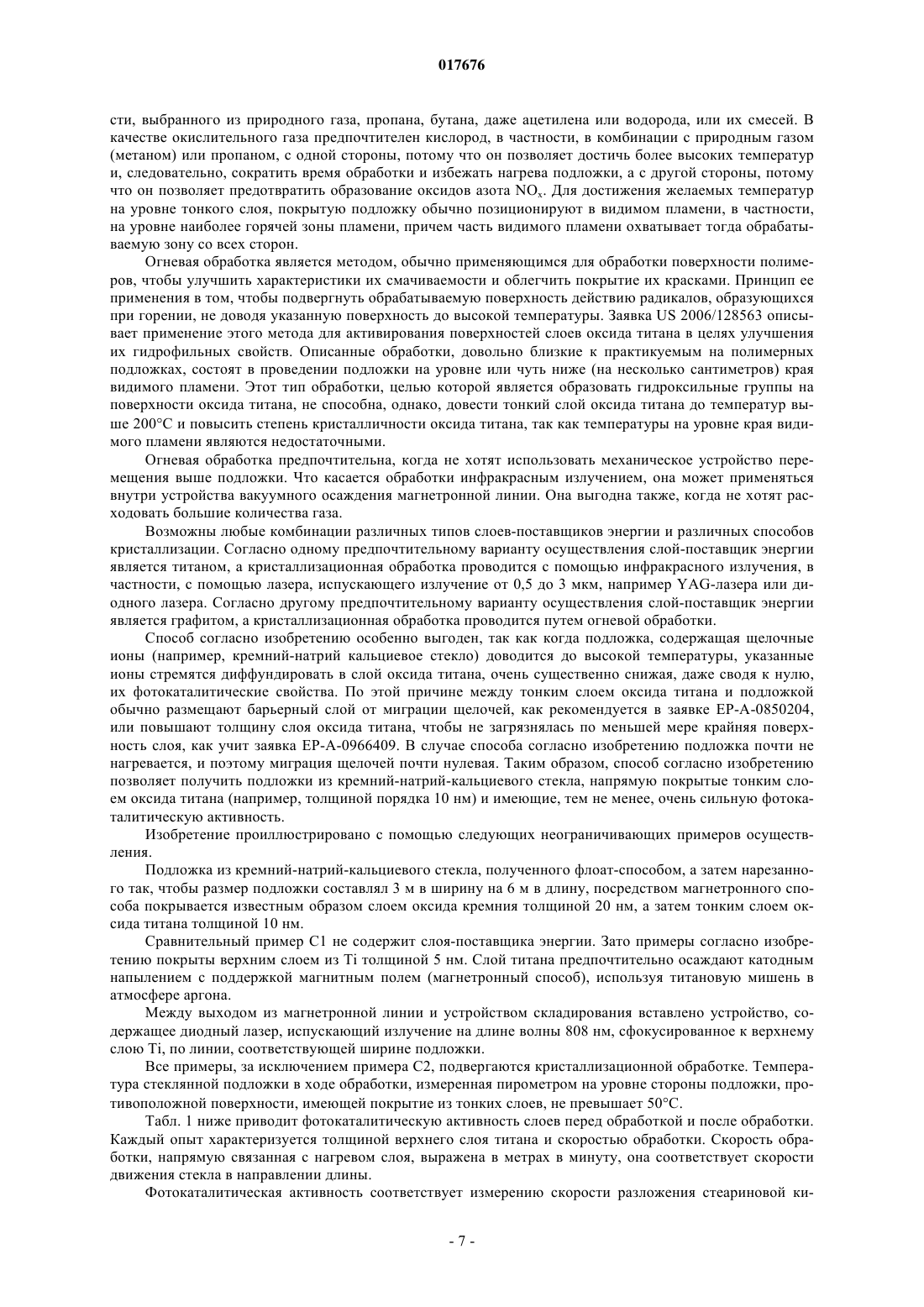

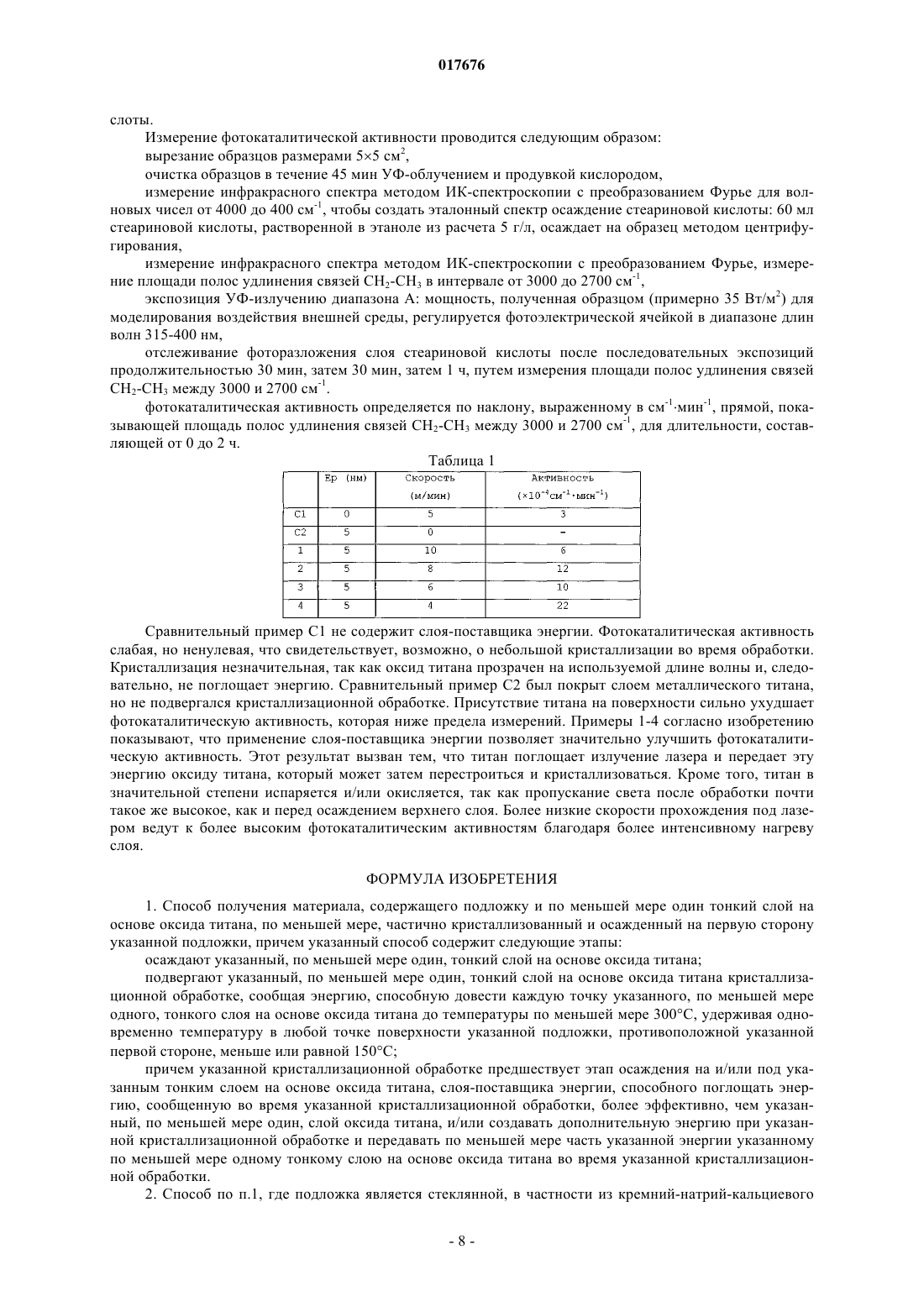

СПОСОБ ОСАЖДЕНИЯ ТОНКОГО СЛОЯ Объектом изобретения является способ получения материала, содержащего подложку и по меньшей мере один тонкий слой на основе оксида титана, по меньшей мере частично,кристаллизованный и осажденный на первую сторону указанной подложки, причем указанный способ включает следующие этапы: осаждают указанный, по меньшей мере один, тонкий слой на основе оксида титана; подвергают указанный, по меньшей мере один, тонкий слой на основе оксида титана кристаллизационной обработке, сообщая энергию, способную довести каждую точку указанного, по меньшей мере одного, тонкого слоя на основе оксида титана до температуры по меньшей мере 300C, удерживая одновременно температуру в любой точке поверхности указанной подложки, противоположной указанной первой стороне, меньше или равной 150C; причем указанной кристаллизационной обработке предшествует этап осаждения на и/или под указанным тонким слоем на основе оксида титана, слоя-поставщика энергии, способного поглощать энергию,сообщенную при указанной кристаллизационной обработке более эффективно, чем указанный,по меньшей мере один, слой оксида титана, и/или создавать дополнительную энергию при указанной кристаллизационной обработке и передавать по меньшей мере часть указанной энергии указанному, по меньшей мере одному, тонкому слою на основе оксида титана во время указанной кристаллизационной обработки. 017676 Изобретение относится к области тонких неорганических слоев, в частности, осажденных на стеклянные подложки. Более конкретно, оно относится к способу, по меньшей мере, частичной кристаллизации указанных тонких слоев и к некоторым продуктам, полученным с помощью этого способа. Множество тонких слоев осаждают на подложки, в частности, из плоского или чуть выпуклого стекла, чтобы придать полученным материалам особые свойства: оптические свойства, например, отражение или поглощение излучения в диапазоне заданных длин волн, особые электропроводящие свойства,или же свойства, связанные с легкостью очистки или возможностью самоочищения материала. Эти тонкие слои чаще всего имеют в основе неорганические соединения: оксиды, нитриды или же металлы. Их толщина варьируется обычно от нескольких нанометров до нескольких сотен нанометров,отсюда их определение "тонкие". Можно, в частности, назвать тонкие слои на основе оксида титана, особенность которых в том, что они являются самоочищающимися, облегчая разложение органических соединений под действием ультрафиолетового излучения и удаление минеральных загрязнений (пыли) под действием стекания воды. Особенностью этих слоев является то, что некоторые их свойства улучшаются, когда они находятся, по меньшей мере, в частично кристаллизованном состоянии. Обычно стремятся максимально повысить степень кристалличности этих слоев (массовую или объемную долю кристаллизованного вещества) и размер кристаллических зерен (или размер когерентных областей дифракции, измеряемых методами рентгеновской дифракции), а в некоторых случаях даже способствовать особой кристаллографической форме. В случае оксида титана известно, что оксид титана, кристаллизованный в виде анатаза, намного более эффективен в отношении разложения органических соединений, чем аморфный оксид титана, или кристаллизованный в виде рутила или брукита. Способом, применяемым обычно в промышленном масштабе для осаждения тонких слоев, в частности, на стеклянную подложку, является способ катодного напыления с поддержкой магнитным полем,называемый "магнетронным" способом. В этом способе вблизи мишени, содержащей химические элементы, которые требуется осадить, создается плазма в условиях глубокого вакуума. Активные компоненты плазмы, бомбардируя мишень, вырывают указанные элементы, которые осаждаются на подложке,образуя желаемый тонкий слой. Этот способ называется "реактивным", когда слой состоит из материала,полученного в результате химической реакции между элементами, выбитыми из мишени, и газом, содержащимся в плазме. Известно также об осаждении магнетронным способом реактивного типа слоя оксида титана, используя мишень из металлического титана или керамическую мишень из TiOx (с x2) и плазмогенный газ на основе кислорода. Главное преимущество этого способа заключается в возможности осадить на одной линии очень сложную укладку слоев, последовательно перемещая подложку под разными мишенями, обычно в одном и том же устройстве. При промышленном применении магнетронного способа подложка остается при температуре окружающей среды или подвергается умеренному повышению температуры (менее 80C), в частности,когда скорость перемещения подложки повышена (к чему обычно стремятся из экономических соображений). То, что может казаться выгодным, является, однако, недостатком в случае указанных выше слоев, так как низкие предполагаемые температуры не позволяют получить достаточного роста кристаллитов. Это имеет место особенно для тонких слоев малой толщины и/или слоев, состоящих из веществ,температура плавления которых очень высокая. Таким образом, слои, полученные этим способом, являются в основном и даже полностью аморфными или нанокристаллизованными (средний размер кристаллитов ниже нескольких нанометров), и оказывается необходимой термообработка, чтобы получить желаемую степень кристалличности или желаемый размер зерен. Возможная термообработка состоит в подогреве подложки или во время осаждения, или после осаждения, на выходе с магнетронной линии. Более обще, необходимы температуры по меньшей мере 200 или 300C. Однако нагрев подложки в промышленных магнетронных линиях (во время осаждения) оказался неудобным в осуществлении, в частности, так как теплопереносом в вакууме, неизбежным по радиационной природе, трудно управлять, и он влечет повышенные расходы в случае подложек большого размера (несколько метров в ширину). В случае стеклянных подложек малой толщины этот тип обработки часто влечет повышенный риск потери стекла. Нагрев подложки, покрытой в результате осаждения, например, помещая подложку в печь или сушильный шкаф или подвергая подложку инфракрасному излучению, исходящему из обычных нагревательных устройств, таких как инфракрасные лампы, также имеет недостатки, так как эти разные способы способствуют нагреву без различения подложки и тонкого слоя. Нагрев подложки до температур выше 150C может вызвать бой стекла в случае подложек большого размера (шириной несколько метров), так как невозможно обеспечить одинаковую температуру на всей ширине подложки. Нагрев подложек замедляет также весь процесс, так как необходимо дождаться их полного охлаждения, прежде чем произвести их резку или складирование, которое обычно проводится укладкой подложек друг на друга. Кроме того, обязателен тонкий контроль охлаждения, чтобы не допустить образования напряжений внутри-1 017676 стекла и, таким образом, возможности боя. Так как такое тонко регулируемое охлаждение является очень дорогим, отжиг обычно является недостаточно контролируемым, чтобы устранить температурные напряжения внутри стекла, что создает возрастающее количество потерь стекла в линии. Недостатком отжига является, кроме того, то, что он делает резку стекла более сложной, причем трещины имеют менее сильную тенденцию распространяться линейно. Нагрев подложек имеет место в случае, когда стекла являются выпуклыми и/или закаленными, так как разогрев стекла выше его температуры размягчения (обычно более 600, даже 700C) проводится в течение нескольких минут. Так, закалка или бомбировка позволяют получить желаемый результат кристаллизации тонких слоев. Однако было бы все же затратным подвергать таким обработкам все стекла с единственной целью улучшить кристалличность слоев. Кроме того, закаленные стекла нельзя больше резать, а некоторые укладки тонких слоев не выдерживают высоких температур, которым они подвергаются при закалке стекла. Для решения этих проблем заявитель разработал способ обработки по меньшей мере одного тонкого слоя на основе оксида титана, сплошного и осажденного на первую поверхность подложки, отличающийся тем, что каждую точку указанного, по меньшей мере одного, тонкого слоя доводят до температуры по меньшей мере 300C, удерживая температуру во всех точках поверхности указанной подложки,противоположной указанной первой поверхности, меньше или равной 150C, чтобы повысить степень кристалличности указанного тонкого слоя, сохраняя его сплошным, и без этапа расплавления указанного тонкого слоя. Среди возможных способов фигурируют, в частности, нагрев с помощью инфракрасного излучения,плазмотрона или пламенем. Так, авторы изобретения обнаружили, что возможно еще больше улучшить кристаллические свойства слоев на основе оксида титана, усовершенствовав этот способ. Поэтому объектом изобретения является способ получения материала, содержащего подложку и по меньшей мере один тонкий слой на основе оксида титана, по меньшей мере, частично кристаллизованный и осажденный на первую поверхность указанной подложки, причем указанный способ содержит следующие этапы: осаждают указанный, по меньшей мере один, тонкий слой на основе оксида титана; подвергают указанный, по меньшей мере один, тонкий слой на основе оксида титана кристаллизационной обработке, прикладывая энергию, которая может довести каждую точку указанного, по меньшей мере одного, тонкого слоя на основе оксида титана до температуры по меньшей мере 300C при одновременном сохранении температуры во всех точках поверхности указанной подложки, противоположной указанной первой поверхности, меньше или равной 150C. В способе согласно изобретению кристаллизационной обработке предшествует этап осаждения на или под указанным тонким слоем на основе оксида титана, слоя-поставщика энергии, способного поглощать энергию, внесенную во время указанной кристаллизационной обработки, более эффективно, чем указанный, по меньшей мере один, слой оксида титана, и/или создавать дополнительную энергию при указанной кристаллизационной обработке и передавать по меньшей мере часть указанной энергии указанному, по меньшей мере одному, тонкому слою на основе оксида титана во время указанной кристаллизационной обработки. Таким образом, улучшение, вносимое заявителем в разработанные ранее способы, состоит в наличии верхнего слоя и/или нижнего слоя (предпочтительно верхнего слоя), который будет способствовать кристаллизации оксида титана благодаря процессам поглощения или генерации энергии и благодаря передаче поглощенной или созданной энергии слою оксида титана. Поэтому конечная энергия, вносимая в слой оксида титана, выше энергии, вносимой только кристаллизационной обработкой. Таким образом,способ согласно изобретению позволяет при одинаковой энергии, внесенной при кристаллизационной обработке, улучшить кристаллизационные свойства или, альтернативно, получить эквивалентные кристаллизационные свойства при кристаллизационной обработке, потребляющей меньше энергии. Под "точкой слоя" понимается зона слоя, подвергаемая обработке в данный момент. Согласно изобретению весь слой (то есть каждая точка) доводится до температуры по меньшей мере 300C, но каждая точка слоя не обязательно обрабатывается одновременно. Слой может быть обработан целиком в один и тот же момент, при этом каждая точка слоя одновременно доводится до температуры по меньшей мере 300C. Альтернативно слой может обрабатываться так, чтобы разные точки слоя или все точки последовательно доводились до температуры по меньшей мере 300C, причем этот второй вариант чаще используется в случае непрерывного режима осуществления в промышленном масштабе. Под "осажденным на первую поверхность указанной подложки" не обязательно подразумевается,что слой осажден непосредственно на подложку. Это может быть и так, но, как будет раскрыто далее в тексте, между подложкой и слоем на основе оксида титана могут находиться один или несколько нижних слоев. Слой-поставщик энергии предпочтительно осаждают выше тонкого слоя на основе оксида титана. В таком случае говорят о верхнем слое. Способ согласно изобретению позволяет внести существенную энергию, которая способствует кри-2 017676 сталлизации тонкого слоя, по механизму роста кристаллов вокруг зародышей, уже присутствующих в слое, оставаясь в твердой фазе. Преимуществом способа согласно изобретению является нагревание только тонкого слоя (или тонких слоев в случае укладки), без существенного нагрева всей подложки. Таким образом, больше не нужно проводить медленное и контролируемое охлаждение подложки перед резкой или складированием стекла. Этот способ делает также возможным встраивание нагревательного устройства в существующие линии непрерывного производства, в частности, в место, расположенное между выходом камеры вакуумного осаждения магнетронной линии и устройством складирования стекла путем укладки в штабеля. В определенных случаях обработку согласно изобретению можно также осуществить даже в камере вакуумного осаждения. При промышленном применении способ, интегрированный в магнетронную линию, обычно является непрерывным в том смысле, что подложка находится в движении, то есть подвергается линейному перемещению в направлении X. Тогда каждая точка тонкого слоя предпочтительно обрабатывается согласно одному из следующих вариантов: либо нагревательные средства неподвижны, и можно обработать одновременно все точки, образующие линию в направлении Y, перпендикулярном направлению X,либо нагревательные средства являются движущимися в направлении Y, и каждая точка обрабатывается последовательно. Способ согласно изобретению может осуществляться на подложке, расположенной как горизонтально, так и вертикально. Его можно также применять на подложке, снабженной тонкими слоями на обеих своих сторонах, причем по меньшей мере один слой одной из сторон или каждой стороны обрабатывается в соответствии с изобретением. В случае, когда тонкие слои, осажденные на обеих поверхностях подложки, обрабатываются согласно изобретению, указанные тонкие слои каждой поверхности можно обрабатывать либо одновременно, либо последовательно, одинаковыми или разными методами, в частности, в зависимости от того, является ли природа обрабатываемых слоев одинаковой или разной. Таким образом, случай, когда обработка согласно изобретению проводится одновременно на обеих сторонах подложки, охватывается объемом изобретения. Нагреть слой без нагрева подложки физически невозможно, так как повышение температуры внутри слоя с необходимостью влечет, из-за механизма теплопроводности, нагрев зоны подложки, ближайшей к слою, и, следовательно, повышенный градиент температуры по толщине подложки. Известно, что такие температурные градиенты, иногда называемые тепловым ударом, систематически образуют бой в случае кремний-натрий-кальциевого стекла, обычно применяющегося в промышленности плоских стекол. Эти потери стекла, причиной которых является разница коэффициентов теплового расширения между разными зонами стекла, находящимися при разных температурах, образуются легче в случае кремний-натрий-кальциевого стекла, так как у него коэффициент расширения довольно высокий. Они также легче образуются в случае подложек большого размера (шириной по меньшей мере 1 м, даже 2 или же 3 м), так как обеспечить однородную повышенную температуру для больших подложек труднее. Однако авторы изобретения обнаружили, что термическая обработка, в которой проводится лишь умеренный контролируемый нагрев ограниченной зоны подложки, позволила бы освободиться от проблемы стеклобоя, считавшейся до настоящего времени неизбежной. Таким образом, для осуществления настоящего изобретения необходимо, чтобы температура стороны подложки, противоположная поверхности, несущей обработанный тонкий слой, не превышала 150C. Эта характеристика достигается выбором способа нагрева, особо адаптированного к нагреву тонкого слоя, а не подложки, и контролем времени или интенсивности нагрева и/или других параметров в зависимости от применяемого способа нагрева,как более подробно описывается дальше в тексте. Одним признаком, общим для всех способов нагрева, которые подходят для изобретения, является то, что они позволяют создать очень высокую мощность на единицу поверхности, которая, однако, не может быть однозначно определена количественно, так как она зависит от многих факторов, в том числе от природы и толщины тонкого слоя. Эта высокая мощность на единицу поверхности позволяет чрезвычайно быстро достичь желаемой температуры на уровне слоя (обычно за время меньше или равное 1 секунде) и, следовательно, настолько же снизить продолжительность обработки, при этом образованное тепло не имеет времени для рассеяния вглубь подложки. Каждая точка тонкого слоя подвергается обработке согласно изобретению (то есть доводится до температуры выше или равной 300C) в течение времени обычно меньше или равного 1 с, даже 0,5 с. Напротив, используемые традиционно инфракрасные лампы не позволяют достичь этих высоких мощностей на единицу поверхности, время обработки должно быть больше, чтобы достичь желаемых температур (часто несколько секунд), и в таком случае подложка обязательно нагреется до высоких температур из-за рассеяния тепла. Чтобы максимально ограничить количество боя для наиболее крупных подложек (например, 6 м в длину на 3 м в ширину), в течение всей обработки во всех точках поверхности подложки, противоположной поверхности, на которой осажден тонкий слой, поддерживается температура меньше или равная 100C, в частности 50C. Другое преимущество изобретения состоит в том, что для способа все равно, подвергают закалке один тонкий слой или происходит укладка тонких слоев. Бывает, что оптические свойства некоторых-3 017676 укладок тонких слоев (цветовые координаты, пропускание света или энергии) изменяются при закалке стекла. Так, способ по изобретению позволяет получить незакаленное стекло (то есть не имеющее внутри себя профиля напряжений, специфического для закаленного стекла, который делает его непригодным для резки), но имеющее по существу такие же оптические свойства, как если бы оно было закалено. Степень кристалличности, получаемая с помощью способа по изобретению, предпочтительно выше или равна 10%, даже 20% или 50%, в частности 70% и даже 90%. Эту степень кристалличности, определенную как масса кристаллизованного материала от полной массы материала, можно оценить рентгеновским анализом, используя способ Ритвельда. Вследствие механизма кристаллизации путем роста кристаллитов из зародышей или затравки, повышение степени кристалличности сопровождается обычно увеличением размера кристаллических зерен или когерентных доменов дифракции, измеренных дифракцией рентгеновских лучей. Подложка предпочтительно является прозрачной, стеклянной, в частности из кремний-натрийкальциевого стекла. Подложка может быть цветной или бесцветной, например, голубой, зеленой, бронзовой или серой. Она может быть также из пластмассы, например, поликарбоната или полиметилметакрилата. Она благоприятно имеет по меньшей мере один размер больше или равный 1 м, даже 2 м и даже 3 м. Толщина подложки обычно варьируется от 0,5 мм до 19 мм, причем способ по изобретению особенно выгоден для наиболее тонких подложек, толщина которых меньше или равна 4 мм, даже 2 мм. Сторона подложки, противоположная стороне, на которую нанесен слой на основе оксида титана,может не иметь покрытия или быть покрыта одним или несколькими тонкими слоями. Это может быть, в частности, слой на основе оксида титана, или слои с термическими функциями (слои или укладки для контроля солнечного излучения или излучения более низкого спектра, в частности, покрытия типа содержащих по меньшей мере один слой серебра) или оптическими функциями (например, противоотражательные слои или укладки). Слой на основе оксида титана предпочтительно является слоем из оксида титана (возможно легированного ионом металла, например, ионом переходного металла, или атомами азота, углерода, фтора и т.д.). Предпочтительно вся поверхность этого слоя находится в контакте с внешней средой, чтобы оксид титана мог полностью выполнять свою функцию самоочищения. Однако может быть выгодным покрыть слой на основе оксида титана тонким гидрофильным слоем, в частности, на основе оксида кремния. Одним из преимуществ способа по изобретению является то, что этот тонкий слой может получиться из слоя-поставщика энергии после кристаллизационной обработки, как подробнее излагается дальше в тексте. Чтобы еще больше улучшить кристалличность этих слоев, можно предусмотреть сразу под слоем на основе оксида титана нижний слой, эффектом которого является облегчение роста кристаллитов оксида титана, в частности, в форме анатаза. Речь может идти, в частности, о нижнем слое из ZrO2, какой описан в заявке WO 02/40417, или же о нижнем слое, способствующем гетероэпитаксиальному росту оксида титана в форме анатаза, как описано, например, в заявке WO 2005/040058, в частности, о слое изBaTiO3 или SrTiO3. Между подложкой и слоем на основе оксида титана могут быть включены другие нижние слои. Это могут быть, например, барьерные слои от миграции щелочей, в частности, слои на основе SiO2, SiOC,оксида алюминия Al2O3, нитрида кремния Si3N4. Это могут быть также слои или укладки с термическими функциями (слои или укладки для контроля солнечного излучения или излучения нижнего спектра, в частности, типа содержащих по меньшей мере один слой серебра) или оптическими функциями (например, противоотражательные слои или укладки). Тонкий слой на основе оксида титана или слой-поставщик энергии может быть получен способом любого типа, в частности, способами, создающими по существу аморфные или нанокристаллизованные слои, такими как магнетронный способ, способ химического осаждения из паровой фазы, поддерживаемый плазмой (PECVD), способ вакуумного испарения, или золь-гель способ. Однако предпочтителен"сухой" слой, не содержащий водного или органического растворителя, в противоположность "влажному" слою, получаемому, например, способом золь-гель. Тонкий слой на основе оксида титана и слой-поставщик энергии предпочтительно осаждены катодным напылением, в частности, с поддержкой магнитным полем (магнетронный способ). В случае слоя, полученного способом золь-гель, на подложку осаждают предшественников в растворе (золь), причем полученный слой затем должен быть высушен и отожжен, чтобы удалить всякие следы растворителя. В этом случае энергия, вносимая нагревом, служит затем в основном для удаления этого растворителя, не влияя с необходимостью на кристаллизационные свойства слоя, и, следовательно,труднее улучшить указанные свойства за достаточно короткое время, чтобы не нагреть также подложку. Слой-поставщик энергии предпочтительно осаждают в прямом контакте со слоем на основе оксида титана, предпочтительно на этот последний. Таким образом оптимизируют перенос энергии от слояпоставщика энергии к слою на основе оксида титана. Слой-поставщик энергии предпочтительно поглощает в диапазоне длин волн от 300 до 3000 нм,предпочтительно от 600 до 1100 нм, в частности от 800 до 1100 нм. Таким образом, можно применять-4 017676 методы, использующие излучение в этом диапазоне, как лазеры YAG, диодные лазеры или инфракрасные лампы в комбинации с фокусирующими устройствами. Слой-поставщик энергии поглощает это излучение и передает путем теплопроводности часть энергии слою оксида титана. В отсутствие слояпоставщика энергии оксид титана был бы мало затронут этим типом излучения, так как он не обладает поглощением в этом особом диапазоне длин волн. Слой-поставщик энергии может, попеременно или совокупно, быть способен испускать энергию в результате экзотермической реакции, в частности горения или окисления. Слой-поставщик энергии может, таким образом, сгорать в результате кристаллизационной обработки, испуская вблизи слоя оксида титана и передавая ему существенную энергию, которая вносит вклад в улучшение его кристалличности. Слой-поставщик энергии может быть способным испаряться, по меньшей мере частично и даже полностью, при кристаллизационной обработке. В случае реакции горения или окисления слой может превратиться, по меньшей мере частично, в газ. Слой-поставщик энергии может также быть способным окисляться, по меньшей мере частично и даже полностью, во время кристаллизационной обработки и становиться, по меньшей мере, частично прозрачным в области видимого света. Эти слои-поставщики энергии, которые испаряются или окисляются, могут быть названы расходуемыми слоями, в том смысле, что, сыграв свою роль поставщика энергии в пользу оксида титана, они как таковые (в их исходной форме) больше не являются частью конечного материала. Альтернативно, слой-поставщик энергии или продукт его реакции во время кристаллизационной обработки могут оставаться на поверхности материала после обработки. В этом случае может быть необходимым удалить их, например, химической обработкой или чисткой. Слои различной природы могут давать одно или несколько из этих выгодных свойств. Слой-поставщик энергии может состоять, например, из металлического титана. Металлический титан поглощает в диапазоне длин волн видимого и близкого инфракрасного излучения, т.е. диапазона, в котором его оксид является прозрачным. Кроме того, часть металлического титана испарится при термообработке, а другая часть окислится, превратившись в оксид титана. Следовательно, слой металлического титана при кристаллизационной обработке и полученный конечный продукт больше не содержат верхнего поглощающего слоя титана. Титановый слой предпочтительно наносится катодным напылением с поддержкой магнитным полем (магнетронный способ), используя титановую мишень в атмосфере аргона. Слой-поставщик энергии может быть также из углерода, в частности, типа графита и/или алмаза. Углерод поглощает инфракрасное излучение, и под действием кристаллизационной обработки, в частности, когда применяется пламя или плазмотрон, углерод будет подвергаться реакции горения. Энергия,выделившаяся при этой экзотермической реакции, будет вносить вклад в облегчение кристаллизации оксида титана. Слой графита благоприятно осаждают катодным напылением с поддержкой магнитным полем (магнетронный способ), используя графитовую мишень в атмосфере аргона. Другие возможные способы включают осаждение посредством источника ионов, химическое осаждение из паровой фазы,поддерживаемое плазмой (PECVD). Слой-поставщик энергии может быть также из кремния, возможно сплавленного с алюминием. Кремний обнаруживает сильное поглощение в диапазоне длин волн от видимого до близкого инфракрасного спектра. Под действием кристаллизационной обработки, в частности, когда используется лазер, излучающий в инфракрасной области, кремний будет, кроме того, окисляться, порождая слой оксида кремния, возможно содержащий алюминий. Это окисление является экзотермическим, и поэтому выделяется энергия, часть которой будет служить для облегчения кристаллизации оксида титана. Полученный слой оксида кремния является гидрофильным и может способствовать, если его толщина низкая (менее 5 нм,даже менее 2 нм), улучшению фотоиндуцированных гидрофильных свойств оксида титана и, следовательно, его характеристик как самоочищающегося и непачкающегося. Кремний может быть легирован алюминием, в частности, при содержаниях, составляющих от 5 до 10 мас.%. Действительно, присутствие алюминия улучшает химическую стабильность слоя. Кроме того, облегчается осаждение таких слоев методом катодного напыления, так как алюминий способствует увеличению электропроводности кремниевых мишеней. Слой-поставщик энергии также может быть из карбида титана или кремния. Эти слои имеют сильное поглощение в диапазоне видимого и близкого инфракрасного спектра - областей, для которых оксид титана является прозрачным. В результате кристаллизационной обработки эти слои окисляются соответственно до оксида титана (и, следовательно, будут включены в лежащий ниже слой оксида титана, образуя добавочную толщину), или до оксида кремния, который имеет вышеуказанные преимущества. Слой-поставщик энергии имеет толщину предпочтительно от 1 до 100 нм, в частности от 1 до 20 нм. Для большей простоты кристаллизационная обработка проводится предпочтительно на воздухе и/или при атмосферном давлении. Однако некоторые обработки совместимы с вакуумом, и может быть выгодным проводить кристаллизационную обработку в той же камере вакуумного осаждения. Осуществить кристаллизационную обработку позволяют различные нагревательные устройства,-5 017676 дающие возможность создать очень высокую мощность на единицу поверхности. Параметры нагрева,как мощность нагревательных устройств или время нагревания, подбираются специалистом в каждом случае отдельно в зависимости от различных параметров, таких как тип процесса нагревания, толщина слоя, размер и толщина обрабатываемых подложек и т.д. Кристаллизационная обработка может быть осуществлена с помощью инфракрасного излучения. Чтобы максимально ограничить внесение тепла в подложку, выбранная длина волны предпочтительно не находится в части инфракрасного излучения, поглощаемого подложкой. По вышеупомянутым причинам излучение должно характеризоваться повышенной мощностью на единицу поверхности. Поэтому нагрев тонкого слоя предпочтительно проводится с помощью лазера, испускающего инфракрасное излучение. Подходят также системы инфракрасных ламп в комбинации с устройством фокусировки (например, цилиндрической линзой), позволяющие достичь высоких мощностей на единицу поверхности. Можно использовать лазер, испускающий излучение, длина волны которого составляет от 5 до 15 мкм, например углекислотный лазер, излучающий на длине волны 10,6 мкм. Преимуществом является то, что оксид титана поглощает в этом диапазоне длин волн. Однако предпочтительно использовать лазер, испускающий излучение, длина волны которого составляет от 0,5 до 3 мкм. В таком случае предпочтительно выбирают слой-поставщик энергии, который имеет значительное поглощение в этом диапазоне длин волн, такой как титан, углерод в форме графита,кремний, возможно легированный алюминием, или же карбид кремния или титана. Особенно хорошо подходящим оказался YAG-лазер (лазер на алюмоиттриевом гранате Y2Al15O2) с легированием неодимом, испускающий в непрерывном или импульсном режиме излучение длиной волны примерно 1 микрон, в частности, когда подложка не поглощает в этом диапазоне длин волн, что имеет место в случае прозрачных стекол, весовая доля оксида железа в которых составляет 0,1% или меньше. Можно также использовать диодные лазеры, длина волны излучения которых составляет порядка 800 нм. Применение эксимерных лазеров, излучающих в ультрафиолетовой области, также возможно для слоев, поглощающих такое излучение. Для еще большего упрощения осуществления, лазеры, применяемые в рамках изобретения, могут быть волоконными, что означает, что излучение лазера накачивается в оптическое волокно, а затем доставляется к обрабатываемой поверхности фокусирующей головкой. Лазер может также быть волоконным в том смысле, что сама среда усиления является оптическим волокном. Так как лазеры могут облучать лишь малую площадь (обычно порядка от доли мм 2 до нескольких сотен мм 2), чтобы обработать всю поверхность, необходимо предусмотреть систему смещения лазерного луча в плоскости подложки или систему, образующую линейный лазерный пучок, облучающий одновременно всю ширину подложки, под которым эта последняя перемещается. Кристаллизационная обработка может также проводиться методами термонапыления, в частности,методом распыления плазмотроном (плазменное напыление). Плазма является ионизированным газом, обычно получаемым, когда газ, называемый "плазмогенным", подвергается возбуждению, такому как сильное электрическое поле, постоянное или переменное(например, электрическая дуга). Под действием этого возбуждения электроны отрываются от атомов газа, и образованные так заряды мигрируют к противоположно заряженным электродам. Затем эти заряды возбуждают другие атомы газа в результате столкновения, создавая лавинным эффектом однородный разряд или разряд в виде монофиламента или же дугу. Плазма может быть "горячей" (в этом случае газ полностью ионизован, и температура плазмы составляет порядка 106C), или "термической" (газ почти полностью ионизован, а температура плазмы составляет порядка 104C, это, например, соответствует случаю электрической дуги). Плазма содержит много активных компонентов, то есть способных взаимодействовать с веществом, в том числе ионы, электроны или свободные радикалы. В случае плазматрона газ нагнетается через электрическую дугу, и образованная термическая плазма выбрасывает газ к обрабатываемой подложке. Плазматрон обычно применяется для осаждения тонких слоев на различные подложки, с добавлением в плазму предшественников в виде порошков. В рамках изобретения плазмотрон предпочтительно соединен с системой автоматического смещения, расположенной перпендикулярно направлению движения покрытой подложки и позволяющей обрабатывать всю поверхность путем последовательного возвратно-поступательного движения пламени выше подложки. Нагнетаемым газом предпочтительно является азот, воздух или аргон, благоприятно имеющий объемное содержание водорода от 5 до 50%, в частности от 15 до 30%. Кристаллизационная обработка может также проводиться, подвергая тонкий слой воздействию по меньшей мере одного пламени. Эта обработка пламенем предпочтительно проводится на стенде огневой обработки, расположенном перпендикулярно направлению движения подложки. Длина устройства огневой обработки предпочтительно, по меньшей мере, равна ширине покрытой подложки, что позволяет легкую обработку при прохождении, без необходимости системы перемещения. Используемый газ может быть смесью окислительного газа, в частности, выбранного из воздуха, кислорода или их смесей, и горючего газа, в частно-6 017676 сти, выбранного из природного газа, пропана, бутана, даже ацетилена или водорода, или их смесей. В качестве окислительного газа предпочтителен кислород, в частности, в комбинации с природным газом(метаном) или пропаном, с одной стороны, потому что он позволяет достичь более высоких температур и, следовательно, сократить время обработки и избежать нагрева подложки, а с другой стороны, потому что он позволяет предотвратить образование оксидов азота NOx. Для достижения желаемых температур на уровне тонкого слоя, покрытую подложку обычно позиционируют в видимом пламени, в частности,на уровне наиболее горячей зоны пламени, причем часть видимого пламени охватывает тогда обрабатываемую зону со всех сторон. Огневая обработка является методом, обычно применяющимся для обработки поверхности полимеров, чтобы улучшить характеристики их смачиваемости и облегчить покрытие их красками. Принцип ее применения в том, чтобы подвергнуть обрабатываемую поверхность действию радикалов, образующихся при горении, не доводя указанную поверхность до высокой температуры. Заявка US 2006/128563 описывает применение этого метода для активирования поверхностей слоев оксида титана в целях улучшения их гидрофильных свойств. Описанные обработки, довольно близкие к практикуемым на полимерных подложках, состоят в проведении подложки на уровне или чуть ниже (на несколько сантиметров) края видимого пламени. Этот тип обработки, целью которой является образовать гидроксильные группы на поверхности оксида титана, не способна, однако, довести тонкий слой оксида титана до температур выше 200C и повысить степень кристалличности оксида титана, так как температуры на уровне края видимого пламени являются недостаточными. Огневая обработка предпочтительна, когда не хотят использовать механическое устройство перемещения выше подложки. Что касается обработки инфракрасным излучением, она может применяться внутри устройства вакуумного осаждения магнетронной линии. Она выгодна также, когда не хотят расходовать большие количества газа. Возможны любые комбинации различных типов слоев-поставщиков энергии и различных способов кристаллизации. Согласно одному предпочтительному варианту осуществления слой-поставщик энергии является титаном, а кристаллизационная обработка проводится с помощью инфракрасного излучения, в частности, с помощью лазера, испускающего излучение от 0,5 до 3 мкм, например YAG-лазера или диодного лазера. Согласно другому предпочтительному варианту осуществления слой-поставщик энергии является графитом, а кристаллизационная обработка проводится путем огневой обработки. Способ согласно изобретению особенно выгоден, так как когда подложка, содержащая щелочные ионы (например, кремний-натрий кальциевое стекло) доводится до высокой температуры, указанные ионы стремятся диффундировать в слой оксида титана, очень существенно снижая, даже сводя к нулю,их фотокаталитические свойства. По этой причине между тонким слоем оксида титана и подложкой обычно размещают барьерный слой от миграции щелочей, как рекомендуется в заявке EP-A-0850204,или повышают толщину слоя оксида титана, чтобы не загрязнялась по меньшей мере крайняя поверхность слоя, как учит заявка EP-A-0966409. В случае способа согласно изобретению подложка почти не нагревается, и поэтому миграция щелочей почти нулевая. Таким образом, способ согласно изобретению позволяет получить подложки из кремний-натрий-кальциевого стекла, напрямую покрытые тонким слоем оксида титана (например, толщиной порядка 10 нм) и имеющие, тем не менее, очень сильную фотокаталитическую активность. Изобретение проиллюстрировано с помощью следующих неограничивающих примеров осуществления. Подложка из кремний-натрий-кальциевого стекла, полученного флоат-способом, а затем нарезанного так, чтобы размер подложки составлял 3 м в ширину на 6 м в длину, посредством магнетронного способа покрывается известным образом слоем оксида кремния толщиной 20 нм, а затем тонким слоем оксида титана толщиной 10 нм. Сравнительный пример C1 не содержит слоя-поставщика энергии. Зато примеры согласно изобретению покрыты верхним слоем из Ti толщиной 5 нм. Слой титана предпочтительно осаждают катодным напылением с поддержкой магнитным полем (магнетронный способ), используя титановую мишень в атмосфере аргона. Между выходом из магнетронной линии и устройством складирования вставлено устройство, содержащее диодный лазер, испускающий излучение на длине волны 808 нм, сфокусированное к верхнему слою Ti, по линии, соответствующей ширине подложки. Все примеры, за исключением примера C2, подвергаются кристаллизационной обработке. Температура стеклянной подложки в ходе обработки, измеренная пирометром на уровне стороны подложки, противоположной поверхности, имеющей покрытие из тонких слоев, не превышает 50C. Табл. 1 ниже приводит фотокаталитическую активность слоев перед обработкой и после обработки. Каждый опыт характеризуется толщиной верхнего слоя титана и скоростью обработки. Скорость обработки, напрямую связанная с нагревом слоя, выражена в метрах в минуту, она соответствует скорости движения стекла в направлении длины. Фотокаталитическая активность соответствует измерению скорости разложения стеариновой ки-7 017676 слоты. Измерение фотокаталитической активности проводится следующим образом: вырезание образцов размерами 55 см 2,очистка образцов в течение 45 мин УФ-облучением и продувкой кислородом,измерение инфракрасного спектра методом ИК-спектроскопии с преобразованием Фурье для волновых чисел от 4000 до 400 см-1, чтобы создать эталонный спектр осаждение стеариновой кислоты: 60 мл стеариновой кислоты, растворенной в этаноле из расчета 5 г/л, осаждает на образец методом центрифугирования,измерение инфракрасного спектра методом ИК-спектроскопии с преобразованием Фурье, измерение площади полос удлинения связей CH2-CH3 в интервале от 3000 до 2700 см-1,экспозиция УФ-излучению диапазона А: мощность, полученная образцом (примерно 35 Вт/м 2) для моделирования воздействия внешней среды, регулируется фотоэлектрической ячейкой в диапазоне длин волн 315-400 нм,отслеживание фоторазложения слоя стеариновой кислоты после последовательных экспозиций продолжительностью 30 мин, затем 30 мин, затем 1 ч, путем измерения площади полос удлинения связейCH2-CH3 между 3000 и 2700 см-1. фотокаталитическая активность определяется по наклону, выраженному в см-1 мин-1, прямой, показывающей площадь полос удлинения связей CH2-CH3 между 3000 и 2700 см-1, для длительности, составляющей от 0 до 2 ч. Таблица 1 Сравнительный пример C1 не содержит слоя-поставщика энергии. Фотокаталитическая активность слабая, но ненулевая, что свидетельствует, возможно, о небольшой кристаллизации во время обработки. Кристаллизация незначительная, так как оксид титана прозрачен на используемой длине волны и, следовательно, не поглощает энергию. Сравнительный пример C2 был покрыт слоем металлического титана,но не подвергался кристаллизационной обработке. Присутствие титана на поверхности сильно ухудшает фотокаталитическую активность, которая ниже предела измерений. Примеры 1-4 согласно изобретению показывают, что применение слоя-поставщика энергии позволяет значительно улучшить фотокаталитическую активность. Этот результат вызван тем, что титан поглощает излучение лазера и передает эту энергию оксиду титана, который может затем перестроиться и кристаллизоваться. Кроме того, титан в значительной степени испаряется и/или окисляется, так как пропускание света после обработки почти такое же высокое, как и перед осаждением верхнего слоя. Более низкие скорости прохождения под лазером ведут к более высоким фотокаталитическим активностям благодаря более интенсивному нагреву слоя. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения материала, содержащего подложку и по меньшей мере один тонкий слой на основе оксида титана, по меньшей мере, частично кристаллизованный и осажденный на первую сторону указанной подложки, причем указанный способ содержит следующие этапы: осаждают указанный, по меньшей мере один, тонкий слой на основе оксида титана; подвергают указанный, по меньшей мере один, тонкий слой на основе оксида титана кристаллизационной обработке, сообщая энергию, способную довести каждую точку указанного, по меньшей мере одного, тонкого слоя на основе оксида титана до температуры по меньшей мере 300C, удерживая одновременно температуру в любой точке поверхности указанной подложки, противоположной указанной первой стороне, меньше или равной 150C; причем указанной кристаллизационной обработке предшествует этап осаждения на и/или под указанным тонким слоем на основе оксида титана, слоя-поставщика энергии, способного поглощать энергию, сообщенную во время указанной кристаллизационной обработки, более эффективно, чем указанный, по меньшей мере один, слой оксида титана, и/или создавать дополнительную энергию при указанной кристаллизационной обработке и передавать по меньшей мере часть указанной энергии указанному по меньшей мере одному тонкому слою на основе оксида титана во время указанной кристаллизационной обработки. 2. Способ по п.1, где подложка является стеклянной, в частности из кремний-натрий-кальциевого-8 017676 стекла. 3. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии осажден на тонкий слой на основе оксида титана. 4. Способ по одному из предыдущих пунктов, в котором во всех точках поверхности подложки,противоположной стороне, на которую осажден тонкий слой, температуру удерживают ниже или равной 100C, в частности 50C. 5. Способ по одному из предыдущих пунктов, в котором каждую точку тонкого слоя доводят до температуры выше или равной 300C за время, меньшее или равное 1 с, даже 0,5 с. 6. Способ по одному из предыдущих пунктов, в котором полученная степень кристалличности больше или равна 10%, даже 20%, в частности 50%. 7. Способ по одному из предыдущих пунктов, в котором подложка имеет по меньшей мере один размер больше или равный 1 м, даже 2 м. 8. Способ по одному из предыдущих пунктов, в котором тонкий слой на основе оксида титана является оксидом титана, возможно легированным металлическим ионом. 9. Способ по одному из предыдущих пунктов, в котором тонкий слой на основе оксида титана и слой-поставщик энергии осаждают катодным напылением. 10. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии осаждают в непосредственном контакте со слоем на основе оксида титана. 11. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии имеет поглощение в диапазоне длин волн от 800 до 1100 нм. 12. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии способен выделять энергию в результате экзотермической реакции, в частности, горения или окисления во время кристаллизационной обработки. 13. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии способен испаряться, по меньшей мере частично и даже полностью, при кристаллизационной обработке. 14. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии способен окисляться, по меньшей мере частично и даже полностью, во время кристаллизационной обработки и становиться, по меньшей мере частично, прозрачным в области видимого спектра. 15. Способ по одному из предыдущих пунктов, в котором слой-поставщик энергии является металлическим титаном. 16. Способ по одному из пп.1-12, в котором слой-поставщик энергии является углеродом, в частности, типа графита или алмаза. 17. Способ по одному из пп.1-14, в котором слой-поставщик энергии является кремнием, возможно сплавленным с алюминием. 18. Способ по одному из пп.1-14, в котором слой-поставщик энергии является карбидом титана или кремния. 19. Способ по одному из предыдущих пунктов, в котором кристаллизационную обработку проводят с помощью инфракрасного излучения. 20. Способ по п.19, в котором по меньшей мере часть инфракрасного излучения находится в области длин волн от 900 до 1100 нм. 21. Способ по одному из пп.1-18, в котором кристаллизационную обработку проводят методами термонапыления, в частности методом плазмотронного напыления. 22. Способ по одному из пп.1-18, в котором кристаллизационную обработку проводят, подвергая указанный тонкий слой действию, по меньшей мере, пламени. 23. Способ по одному из предыдущих пунктов, в котором тонкий слой на основе оксида титана получают, по меньшей мере, частично кристаллизованным в форме анатаза.

МПК / Метки

МПК: C03C 17/36, C03C 17/245, C03C 17/34

Метки: способ, осаждения, слоя, тонкого

Код ссылки

<a href="https://eas.patents.su/10-17676-sposob-osazhdeniya-tonkogo-sloya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ осаждения тонкого слоя</a>

Следующий патент: Шина для езды по льду

Случайный патент: Бинарные смеси гиалуроновой кислоты и их терапевтическое применение