Термостойкий уплотнительный материал, бесконечный уплотнительный элемент, в котором используется термостойкий уплотнительный материал, и скважинное устройство, включающее в себя бесконечный уплотнительный элемент

Номер патента: 17675

Опубликовано: 28.02.2013

Авторы: Мацусита Такуси, Инукай Сигеки, Ватанабе Цуйоси, Магарио Акира, Уеки Хироюки, Ногути Тору, Ванибути Такаси, Ито Масаей

Формула / Реферат

1. Термостойкий уплотнительный материал, содержащий

100 мас.ч. тройного фторэластомера;

1-30 мас.ч. углеродных волокон, выращенных из паровой фазы, имеющих средний диаметр от 30 до 200 нм;

углеродную сажу, имеющую средний диаметр частиц 25-500 нм,

причем термостойкий уплотнительный материал содержит углеродные волокна, выращенные из паровой фазы, и углеродную сажу в суммарном количестве от 20 до 40 мас.ч. и имеет усадку при сжатии, составляющую от 0 до 15%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 200°C в течение 70 ч, и динамический модуль упругости при 200°C (E'/200°C), составляющий от 30 до 100 МПа.

2. Термостойкий уплотнительный материал по п.1, в котором углеродные волокна, выращенные из паровой фазы, могут иметь средний диаметр от 67 до 176 нм.

3. Термостойкий уплотнительный материал по п.1, в котором углеродные волокна, выращенные из паровой фазы, являются жесткими волокнами, имеющими средний показатель изгиба от 5 до 15, причем средний показатель изгиба определяется следующим выражением (1):

где Lx - длина линейного участка волокна, выращенного из паровой фазы;

D - диаметр волокна, выращенного из паровой фазы.

4. Термостойкий уплотнительный материал по п.1, имеющий мгновенную деформацию ползучести, определяемую испытанием на ползучесть при температуре 260°C и нагрузке 1 МПа, составляющую от 0 до 5%, и имеющий скорость ползучести в 1 ч в период ползучести в статическом состоянии, составляющую от 20000 ч./млн или менее.

5. Термостойкий уплотнительный материал по п.4, не разрывающийся в течение 15 ч, когда подвергается испытанию на ползучесть.

6. Термостойкий уплотнительный материал по п.1, содержащий углеродные волокна, выращенные из паровой фазы, в количестве от 3 до 20 мас.ч. и имеющий усадку при сжатии, составляющую от 0 до 18%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 230°C в течение 70 ч, и динамический модуль упругости при 230°C (E'/230°C), составляющий от 29 до 70 МПа.

7. Бесконечный уплотнительный элемент, сформированный с использованием вышеупомянутого термостойкого уплотнительного материала по п.1 и имеющий внешнюю форму без концов.

8. Бесконечный уплотнительный элемент по п.7, являющийся уплотнительным кольцом, имеющим круглую форму горизонтального поперечного сечения.

9. Скважинное устройство, содержащее

первый сосуд;

второй сосуд, связанный с первым сосудом;

бесконечный уплотнительный элемент по п.7,

причем указанный бесконечный уплотнительный элемент располагается между первым и вторым сосудами и уплотняет соединительную часть.

Текст

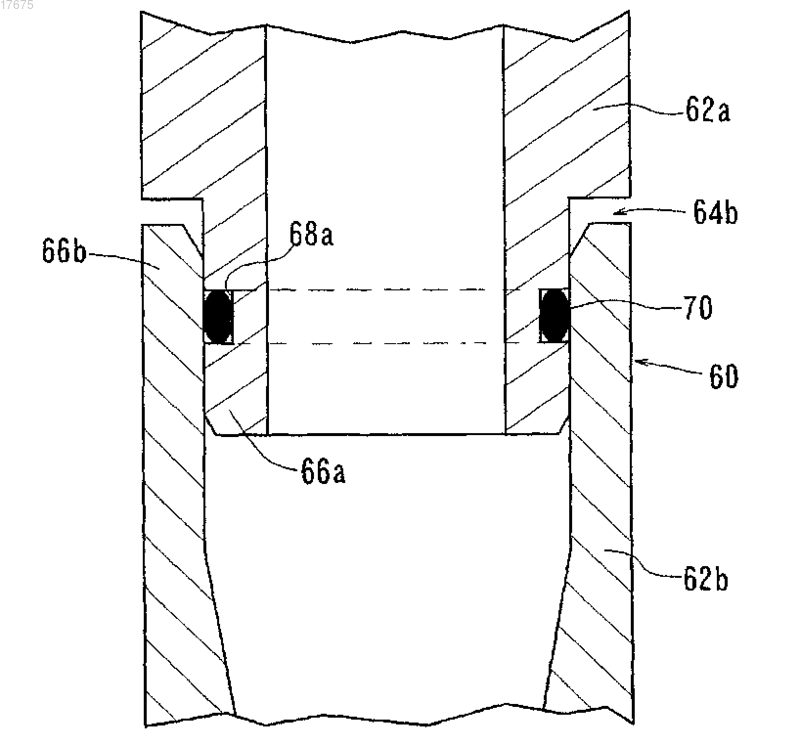

ТЕРМОСТОЙКИЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ, БЕСКОНЕЧНЫЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ТЕРМОСТОЙКИЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ, И СКВАЖИННОЕ УСТРОЙСТВО,ВКЛЮЧАЮЩЕЕ В СЕБЯ БЕСКОНЕЧНЫЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ Предложенный термостойкий уплотнительный материал 130 а и 130b согласно изобретению включает в себя 100 мас.ч. тройного фторэластомера, 1-30 мас.ч. углеродных волокон, выращенных из паровой фазы, имеющих средний диаметр более 30 и 200 нм или менее, и углеродную сажу,имеющую средний диаметр частиц 25-500 нм. Термостойкий уплотнительный материал 130 а и 130b содержит углеродные волокна, выращенные из паровой фазы, и углеродную сажу в суммарном количестве 20-40 мас.ч. Термостойкий уплотнительный материал 130 а и 130b имеет усадку при сжатии, составляющую от 0 до 15%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 200C в течение 70 ч, и динамический модуль упругости при 200C (E'/200C), составляющий от 30 до 100 МПа. 017675 Область техники, к которой относится изобретение Данное изобретение относится к термостойкому уплотнительному материалу, обладающему высокой термостойкостью, бесконечному уплотнительному элементу, в котором используется термостойкий уплотнительный материал, и скважинному устройству, включающему в себя бесконечный уплотнительный элемент. Предшествующий уровень техники В последние годы привлек к себе внимание композитный материал, в котором используются углеродные волокна (т.е. углеродные нанотрубки), выращенные из паровой фазы. Ожидается, что такой композитный материал проявит повышенную механическую прочность и т.п. благодаря углеродным волокнам, выращенным из паровой фазы. С другой стороны, поскольку выращенные из паровой фазы углеродные волокна легко агрегируются, очень трудно равномерно распределить углеродные волокна, выращенные из паровой фазы, в матрице композитного материала. Предложен содержащий углеродные волокна композитный материал, который производят путем смешивания углеродных нанотрубок с эластомером таким образом, что молекулы эластомера связываются с концевыми радикалами углеродных нанотрубок, вследствие чего углеродные нанотрубки демонстрируют улучшенное диспергирование благодаря уменьшению агрегирующей силы (см., например, JPA-2005-97525). Предложено применение фторэластомера для уплотнительного материала (например, уплотнительного кольца) с использованием его превосходной термостойкости (см., например, JP-A-6-41378). Предложено применение термостойкого уплотнительного материала для скважинного устройства,назначением которого является, например, зондирование ресурсов полезных ископаемых (например,нефти и природного газа) (см., например, JP-A-9-211142). Это скважинное устройство включает в себя различные измерительные инструменты и располагается в стволе скважины, пробуренном в грунте, с возможностью перемещения вверх и вниз. В скважинном устройстве используется уплотнительный материал, который демонстрирует превосходную химическую стойкость, термостойкость и баростойкость,для соединения между стальными трубами или соединения между сосудами высокого давления. В последние годы потребовалось бурить более глубокие скважины, чтобы зондировать ресурсы полезных ископаемых. Поэтому желательным для скважинных устройств оказался уплотнительный материал, который демонстрирует повышенную термостойкость. Краткое изложение существа изобретения Задача изобретения состоит в том, чтобы разработать термостойкий уплотнительный материал, в котором равномерно диспергированы углеродные волокна, выращенные из паровой фазы, бесконечный уплотнительный элемент, в котором используется термостойкий уплотнительный материал, и скважинное устройство, включающее в себя бесконечный уплотнительный элемент. Термостойкий уплотнительный материал в соответствии с изобретением содержит 100 мас.ч. тройного фторэластомера; от 1-30 мас.ч. углеродных волокон, выращенных из паровой фазы, имеющих средний диаметр более 30 и 200 нм или менее; и углеродную сажу, имеющую средний диаметр частиц 25-500 нм, причем термостойкий уплотнительный материал содержит углеродные волокна, выращенные из паровой фазы, и углеродную сажу в суммарном количестве от 20 до 40 мас.ч., имеет усадку при сжатии, составляющую от 0 до 15%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 200C в течение 70 ч, и динамический модуль упругости при 200C (E'/200C), составляющий от 30 до 100 МПа. Термостойкий уплотнительный материал в соответствии с изобретением демонстрирует превосходную химическую стойкость благодаря тройному фторэластомеру. Более того, термостойкий уплотнительный материал демонстрирует превосходную гибкость, сохраняя при этом высокую жесткость при высокой температуре за счет того, что включает в себя специфические количества углеродных волокон,выращенных из паровой фазы, имеющих относительно большой диаметр, и углеродную сажу, имеющую относительно большой диаметр частиц. Поскольку термостойкий уплотнительный материал имеет малую усадку при сжатии при высокой температуре, параметры качества этого термостойкого уплотнительного материала редко снижаются при высокой температуре, вследствие чего он демонстрирует превосходную рабочую характеристику уплотнения. В термостойком материале, соответствующем изобретению, углеродные волокна, выращенные из паровой фазы, могут иметь средний диаметр 67-176 нм. Углеродные волокна, выращенные из паровой фазы, могут быть жесткими волокнами, имеющими средний показатель изгиба от 5 до 15, причем средний показатель изгиба определяется следующим выражением (1): где Lx - длина линейного участка волокна, выращенного из паровой фазы;D - диаметр волокна, выращенного из паровой фазы. Термостойкий уплотнительный материал в соответствии с изобретением может иметь мгновенную деформацию ползучести, определяемую испытанием на ползучесть при температуре 260C и нагрузке-1 017675 1 МПа, составляющую от 0 до 5%, и скорость ползучести в час в период ползучести в статическом состоянии, составляющую от 20000 частей на миллион (ч./млн) или меньшую. Термостойкий уплотнительный материал в соответствии с изобретением не разрушается в течение 15 ч, когда подвергается испытанию на ползучесть. Термостойкий уплотнительный материал в соответствии с изобретением может содержать углеродные волокна, выращенные из паровой фазы, в количестве 3-20 мас.ч., и иметь усадку при сжатии, составляющую от 0 до 18%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 230C в течение 70 ч, и динамический модуль упругости при 230C (E'/230C), составляющий от 29 до 70 МПа. Бесконечный уплотнительный элемент в соответствии с изобретением сформирован с использованием вышеупомянутого термостойкого уплотнительного материала и имеет внешнюю форму без концов. Бесконечный уплотнительный элемент в соответствии с изобретением может быть уплотнительным кольцом, имеющим круглую форму горизонтального поперечного сечения. Скважинное устройство в соответствии с изобретением содержит вышеупомянутый бесконечный уплотнительный элемент. Поскольку бесконечный уплотнительный элемент, сформированный с использованием термостойкого уплотнительного материала, может сохранять высокую рабочую характеристику уплотнения при высоком давлении и высокой температуре, скважинное устройство в соответствии с изобретением можно использовать для зондирования ресурсов полезных ископаемых в более глубоких местах. Краткое описание чертежей На фиг. 1 представлен чертеж, схематически иллюстрирующий способ смешивания фторэластомера и углеродных волокон, выращенных из паровой фазы, с использованием способа раскатки (an open-rollmethod), применяемого в одном варианте осуществления изобретения. На фиг. 2 показан в увеличенном масштабе схематический чертеж, иллюстрирующий часть термостойкого уплотнительного материала в соответствии с одним вариантом осуществления изобретения. На фиг. 3 представлен схематический чертеж, иллюстрирующий скважинное устройство в эксплуатации. На фиг. 4 представлен схематический чертеж, иллюстрирующий часть скважинного устройства в эксплуатации. На фиг. 5 представлен вертикальный разрез, иллюстрирующий часть соединения сосуда высокого давления скважинного устройства. На фиг. 6 представлен вертикальный разрез, иллюстрирующий другой способ использования уплотнительного кольца для скважинного устройства. На фиг. 7 представлен вертикальный разрез, иллюстрирующий еще один способ использования уплотнительного кольца для скважинного устройства. На фиг. 8 представлен схематический вертикальный разрез, иллюстрирующий прибор для испытания на баростойкость для уплотнительного кольца, полученного в примере 3 и сравнительных примерах 1-3. Подробное описание изобретения Ниже приводится подробное описание вариантов осуществления изобретения со ссылками на чертежи. На фиг. 1 представлен чертеж, схематически иллюстрирующий способ смешивания тройного фторэластомера и углеродных волокон, выращенных из паровой фазы, с использованием способа раскатки, применяемого в одном варианте осуществления изобретения. На фиг. 2 показан в увеличенном масштабе разрез, схематически иллюстрирующий термостойкий уплотнительный материал в соответствии с одним вариантом осуществления изобретения. Термостойкий уплотнительный материал в соответствии с одним вариантом осуществления изобретения включает в себя 100 мас.ч. тройного фторэластомера, 1-30 мас.ч. углеродных волокон, выращенных из паровой фазы, имеющих средний диаметр более 30 и 200 нм или менее, углеродную сажу, имеющую средний диаметр частиц от 25 до 500 нм, при этом термостойкий уплотнительный материал содержит углеродные волокна, выращенные из паровой фазы, и углеродную сажу в суммарном количестве от 20 до 40 мас.ч., и имеет усадку при сжатии, составляющую от 0 до 15%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 200C в течение 70 ч, и динамический модуль упругости при 200C (E'/200C), составляющий от 30 до 100 МПа. Бесконечный уплотнительный элемент в соответствии с одним вариантом осуществления изобретения сформирован с использованием вышеупомянутого термостойкого уплотнительного материала и имеет внешнюю форму без концов. Скважинное устройство в соответствии с одним вариантом осуществления изобретения включает в себя вышеупомянутый бесконечный уплотнительный элемент.(I) Тройной фторэластомер. Тройной фторэластомер, используемый в одном варианте осуществления изобретения, представляет собой синтетический каучук, содержащий атом фтора в молекуле. Примеры тройного фторэластомера включают в себя тройной сополимер винилиденфторида (ВДФ), гексафторпропилена (ГФП) и тетрафторэтилена (ТФЭ), т.е. ВДФ-ГФП-ТФЭ, тройной сополимер винилиденфторида (ВДФ), простого перфторметилвинилового эфира (ПФМВПЭ) и тетрафторэтилена (ТФЭ), т.е. ВДФ-ПФМВПЭ-ТФЭ и т.п. Тройной фторэластомер предпочтительно имеет взвешенную среднюю молекулярную массу от 50000 до 300000. Когда взвешенная средняя молекулярная масса тройного фторэластомера находится в этом диапазоне,молекулы тройного фторэластомера переплетены и сшиты. Поэтому тройной фторэластомер демонстрирует превосходную упругость, позволяет распределять углеродные волокна, выращенные из паровой фазы. Поскольку тройной фторэластомер обладает вязкостью, тройной фторэластомер легко попадает в пространство между агломерировавшими углеродными волокнами, выращенными из паровой фазы. Более того, поскольку тройной фторэластомер обладает упругостью, углеродные волокна, выращенные из паровой фазы, можно разделять. Если взвешенная средняя молекулярная масса тройного фторэластомера менее 50000, то молекулы тройного фторэластомера недостаточно переплетены. В результате, углеродные волокна, выращенные из паровой фазы, могут не распределиться в достаточной мере из-за низкой упругости тройного фторэластомера даже в случае, если на последующем этапе прикладывают силу сдвига. Если молекулярная масса тройного фторэластомера более 300000, то возможны трудности при обработке тройного фторэластомера из-за слишком высокой твердости. Сеточный компонент тройного фторэластомера имеет время (T2n/30C) спин-спиновой релаксации,измеренное для 1H при 30C эхо-способом Гана (Hahn) с использованием метода импульсного ядерного магнитного резонанса (ЯМР), предпочтительно составляющее 30-100 мкс, а предпочтительнее 45-60 мкс. Если тройной фторэластомер имеет время (T2n/30C) спин-спиновой релаксации в вышеупомянутом диапазоне, то этот фторэластомер демонстрирует гибкость и обладает достаточно высокой подвижностью молекул. В частности, фторэластомер демонстрирует гибкость, подходящую для диспергирования углеродных нанотрубок. Более того, поскольку фторэластомер демонстрирует вязкость, этот фторэластомер может легко входить в пространство между углеродными нанотрубками благодаря высокой подвижности молекул, при смешивании фторэластомера и углеродных нанотрубок. Если время (T2n/30C) спин-спиновой релаксации меньше 30 мкс, то фторэластомер не может продемонстрировать достаточную подвижность молекул. Если время (T2n/30C) спин-спиновой релаксации больше 100 мкс, то фторэластомер склонен к течению таким же образом, как жидкость, и демонстрирует низкую упругость (хотя фторэластомер и демонстрирует вязкость). Это затрудняет диспергирование углеродных нанотрубок во фторэластомере. Время спин-спиновой релаксации, определяемое эхо-способом Гана с использованием метода импульсного ЯМР, является мерой, которая указывает подвижность молекул вещества. В частности, когда время спин-спиновой релаксации тройного фторэластомера измеряют эхо-способом Гана с использованием метода импульсного ЯМР, обнаруживаются первый компонент, имеющий меньшее первое время(T2n) спин-спиновой релаксации, и второй компонент, имеющий меньшее первое время (T2n) спинспиновой релаксации. Первый компонент соответствует компоненту сетчатой структуры (основной молекуле) полимера, а второй компонент соответствует компоненту не сетчатой структуры (ответвленному компоненту, такому, как концевая цепь) полимера. Чем меньше первое время спин-спиновой релаксации,тем ниже подвижность молекулы и жестче тройной фторэластомер. Чем больше первое время спинспиновой релаксации, тем выше подвижность молекулы и мягче тройной фторэластомер. В качестве способа измерения, предусматривающего применение метода импульсного ЯМР, можно вместо эхо-способа Гана воспользоваться способом непрерывного эхо-сигнала, способом КарраПарселла-Мейбума-Гилла (КПМГ) или способом посылки импульсов со сдвигом на 90. Вместе с тем,поскольку термостойкий уплотнительный материал в соответствии с изобретением имеет среднее время(T2) спин-спиновой релаксации, наиболее подходящим является эхо-способ Гана. В общем случае, способ непрерывного эхо-сигнала и способ посылки импульсов со сдвигом на 90 подходят для измерения малого времени (T2) спин-спиновой релаксации, эхо-способ Гана подходит для измерения среднего времени (T2) спин-спиновой релаксации, а способ КПМГ подходит для измерения большого времени (T2) спин-спиновой релаксации. Тройной фторэластомер включает в себя группу галогена, имеющую сродство к углеродному волокну, выращенному из паровой фазы (в частности, концевому радикалу углеродного волокна, выращенного из паровой фазы). Углеродное волокно, выращенное из паровой фазы, в общем случае имеет структуру, в которой боковая поверхность образована из шестиэлементного кольца атомов углерода, а конец замкнут пятиэлементным кольцом. Поскольку углеродное волокно, выращенное из паровой фазы, имеет усиленную структуру, имеется тенденция к возникновению дефектов, так что в дефектных местах проявляется тенденция к возникновению радикала или функциональной группы. В этом варианте осуществления, поскольку по меньшей мере одна из основной цепи, боковой цепи и концевой цепи тройного фторэласто-3 017675 мера включает в себя группу галогена, обладающую высоким сродством к (реактивностью или полярностью) к радикалу углеродного волокна, выращенного из паровой фазы, тройной фторэластомер углеродное волокно, выращенное из паровой фазы, можно связать. Это обеспечивает легкое диспергирование углеродных волокон, выращенных из паровой фазы, несмотря на агрегирующую силу углеродных волокон, выращенных из паровой фазы. Предпочтительно смешивать не сшитый тройной фторэластомер в соответствии с этим вариантом осуществления с углеродными волокнами, выращенными из паровой фазы.(II) Углеродное волокно, выращенное из паровой фазы. Углеродные волокна, выращенные из паровой фазы, используемые в этом варианте осуществления,имеют средний диаметр более 30 и 200 нм или менее. В предпочтительном варианте углеродные волокна, выращенные из паровой фазы, имеют средний диаметр 67-176 нм. Более конкретно, в предпочтительном варианте углеродные волокна, выращенные из паровой фазы, имеют средний диаметр 67-107 нм или 136-176 нм, а также среднюю длину 5-20 мкм. В качестве углеродных волокон, выращенных из паровой фазы, предпочтительно использовать многостеночные углеродные нанотрубки (МСУНТ), имеющие форму, получаемую путем сворачивания листа графена в форме трубки (в частности, углеродное волокно, выращенное из паровой фазы, маркиVGCF (зарегистрированная торговая марка фирмы Showa Denko K.K.), имеющее лишь малое количество дефектов). Углеродные волокна, выращенные из паровой фазы, используются в термостойком уплотнительном материале в количестве 1-30 мас.ч., а предпочтительно - в количестве 3-20 мас.ч., на 100 мас.ч. тройного фторэластомера. Суммарное количество углеродных волокон, выращенных из паровой фазы, и углеродной сажи, описываемой ниже, в термостойком уплотнительном материале составляет 20-40 мас.ч. Предпочтительно, чтобы углеродные волокна, выращенные из паровой фазы, были жесткими линейными волокнами, имеющими средний показатель изгиба 5-15. Показатель изгиба указывает жесткость углеродных волокон, выращенных из паровой фазы, и определяется путем измерения длин линейных участков и диаметров углеродных волокон, выращенных из паровой фазы, сфотографированных с помощью микроскопа или аналогичного прибора, и вычисления показателя изгиба исходя из измеренных значений. Изогнутый участок (дефект) углеродного нановолокна, такого как углеродное волокно, выращенное из паровой фазы, сфотографированный с помощью электронного микроскопа, появляется как белая линия, которая пересекает волокно в направлении его ширины. Когда длина линейного участка углеродного волокна, выращенного из паровой фазы, обозначена символом Lx, а диаметр углеродного волокна, выращенного из паровой фазы, обозначен символом D, показатель изгиба определяется выражением LxD. Следовательно, углеродное волокно, выращенное из паровой фазы, имеющее малый показатель изгиба, изогнуто на коротком интервале, а углеродное волокно, выращенное из паровой фазы,имеющее высокий показатель изгиба, имеет длинный линейный участок и не изогнуто. Длина Lx линейного участка углеродного волокна, выращенного из паровой фазы, в соответствии с этим вариантом осуществления измеряется в состоянии, в котором фотография углеродных волокон, выращенных из паровой фазы, полученная при увеличении 10000-50000, увеличивается, например, с коэффициентом 2-10. На увеличенной фотографии можно наблюдать изогнутый участок (дефект), который пересекает волокно в направлении его ширины. Расстояние между соседними изогнутыми участками (дефектами), наблюдаемое таким образом, измеряют в нескольких точках как длину Lx линейного участка углеродного волокна, выращенного из паровой фазы. Многостеночные углеродные нанотрубки (МСУНТ), имеющие средний диаметр 13 нм, имеют показатель изгиба примерно два. В этом варианте осуществления используются многостеночные углеродные нанотрубки, которые имеют большое количество дефектов и изогнуты на интервалах, являющихся короткими по сравнению с углеродными волокнами, выращенными из паровой фазы. Такие жесткие углеродные волокна, выращенные из паровой фазы, можно изготавливать способом выращивания из паровой фазы. При осуществлении способа выращивания из паровой фазы углеродные волокна, выращенные из паровой фазы, синтезируются путем термодеструкции углеводородов, таких как бензол или толуол, в паровой фазе. Конкретные примеры способа выращивания из паровой фазы включают в себя способ с применением плавающего катализатора, способ применения поддерживаемого цеолитом катализатора и т.п. В качестве углеродных волокон, выращенных из паровой фазы,предпочтительно использовать углеродное волокно, выращенное из паровой фазы, марки VGCF (зарегистрированная торговая марка фирмы Showa Denko K.K.), имеющее лишь малое количество дефектов,имеющее средний диаметр 150 нм (измеренный средний диаметр: 156 нм), среднюю длину 5-20 мкм,средний показатель изгиба от 5 или более до 8 или менее, и изготовленное посредством пиролиза органического соединения (например, бензола, толуола или природного газа) при 800-1300C с использованием газообразного водорода, например в присутствии катализатора на основе переходного металла (например, ферроцена), или углеродные волокна, выращенные из паровой фазы, имеющие измеренный средний диаметр 87 нм, среднюю длину 5-20 мкм и средний показатель изгиба 8-15. Углеродные волокна, выращенные из паровой фазы, могут быть графитированы при температурах примерно 2300-3200C в присутствии такого катализатора графитирования, как бор, карбид бора, бериллий, алюминий или кремний.-4 017675 Углеродным волокнам, выращенным из паровой фазы, можно придать повышенную адгезию к эластомеру и смачиваемость, подвергая углеродные волокна, выращенные из паровой фазы, поверхностной обработке (например, обработке посредством ионной инжекции, обработке посредством травления распылением или плазменной обработки) перед примешиванием углеродных волокон, выращенных из паровой фазы, в эластомер.(III) Углеродная сажа. Предпочтительно, чтобы углеродная сажа, используемая в этом варианте осуществления, имела средний диаметр частиц, составляющий 25-500 нм, а предпочтительнее составляющий 70-250 нм. Средний диаметр частиц промышленно поставляемой углеродной сажи обеспечивается фирмойпроизводителем. Средний диаметр частиц углеродной сажи можно определять, рассматривая углеродную сажу с помощью электронного микроскопа и усредняя измеренные диаметры частиц. Суммарное количество углеродных волокон, выращенных из паровой фазы, и углеродной сажи в термостойком уплотнительном материале составляет 20-40 мас.ч. Предпочтительно, чтобы углеродная сажа имела показатель абсорбции дибутилфталата (ДБФ) 10-100 мл на 100 г, а предпочтительнее 15-50 мл на 100 г. В качестве углеродной сажи, которая удовлетворяет таким условиям, предпочтительны углеродная сажаFT, углеродная сажа МТ и т.п. Тройной фторэластомер армирован путем добавки специфического количества углеродной сажи в термостойкий уплотнительный материал, так что термостойкий уплотнительный материал демонстрирует превосходную жесткость и механическую прочность, а также имеет малый коэффициент линейного расширения. Термостойкий уплотнительный материал может быть армирован с поддержанием гибкости термостойкого уплотнительного материала за счет обеспечения диспергированных углеродных нанотрубок в отверстиях между частицами углеродной сажи, имеющими относительно большой диаметр частиц, для образования малых ячеек, охваченных углеродными нанотрубками (что именуется далее "пластом ячеек").(IV) Этап получения термостойкого уплотнительного материала. В качестве этапа получения термостойкого уплотнительного материала, соответствующего этому варианту осуществления, ниже, со ссылками на фиг. 1, приводится описание примера, в котором используется способ раскатки при расстоянии 0,5 мм или менее между валками. На фиг. 1 представлен чертеж, схематически иллюстрирующий способ раскатки с использованием двух вальцов. На фиг. 1 позиция 10 обозначает первый валок, а позиция 20 обозначает второй валок. Первый валок 10 и второй валок 20 расположены на заданном расстоянии d (например, 1,5 мм). Первый и второй валки обычно вращаются в противоположных направлениях. В примере, показанном на фиг. 1,первый валок 10 и второй валок 20 вращаются в направлениях, обозначенных стрелками. Когда вызывают намотку тройного фторэластомера 30 вокруг первого валка 10, вращая первый валок 10 и второй валок 20, между первым валком 10 и вторым валком 20 образуется насыпь 32 тройного фторэластомера 30. После добавления углеродной сажи 42 в насыпь 32, компоненты смешиваются. После добавления углеродных волокон, выращенных из паровой фазы, первый валок 10 и второй валок 20 вращаются для получения смеси тройного фторэластомера 30, углеродной сажи 42 и углеродных волокон 40, выращенных из паровой фазы. Затем эту смесь снимают с отрытых валков. После уменьшения расстояния d между первым валком 10 и вторым валком 20 предпочтительно до 0,5 мм или менее, а предпочтительнее до 0,1-0,5 мм, смесь повторно подают на открытые валки и перемалывают в условиях сжатия. Перемалывание в условиях сжатия предпочтительно осуществляют, например, от трех до десяти раз. Если скорость поверхности первого валка 10 обозначена символом V1, а скорость поверхности второго валка 20 обозначена символом V2, то отношение (V1/V2) скоростей поверхностей первого валка 10 и второго валка 20 во время перемалывания в условиях сжатия предпочтительно задают равным 1,053,00, а предпочтительнее равным 1,05-1,2. Используя такое отношение скоростей поверхностей, можно получить желаемую силу сдвига. Это вызывает приложение большой силы сдвига к тройному фторэластомеру 30, так что агрегированные углеродные волокна, выращенные из паровой фазы, одно за другим устраняются (разделяются) молекулами тройного фторэластомера и становятся диспергированными в тройном фторэластомере 30. Поскольку углеродная сажа 42 добавляется в насыпь 32 перед добавлением углеродных волокон,выращенных из паровой фазы, вокруг углеродной сажи 42 возникают турбулентные потоки из-за силы сдвига, прикладываемой к валкам, так что углеродные волокна, выращенные из паровой фазы, можно равномернее диспергировать в тройном фторэластомере 30. На этом этапе тройной фторэластомер и углеродные волокна, выращенные из паровой фазы, смешиваются при относительно низкой температуре, предпочтительно находящейся в диапазоне 0-50C, а предпочтительнее в диапазоне 5-30C, чтобы получить как можно большую силу сдвига. Поскольку тройной фторэластомер обладает упругостью каучука, углеродные волокна, выращенные из паровой фазы, можно эффективно диспергировать в матрице за счет перемалывания в условиях сжатия при такой низкой температуре. Поскольку тройной фторэластомер в соответствии с этим вариантом осуществления обладает вышеописанными характеристиками (т.е. упругостью, которую дают конфигурация молекул (длина моле-5 017675 кул) и движение молекул, вязкостью, и химическим взаимодействием с углеродными волокнами, выращенными из паровой фазы), диспергирование углеродных волокон, выращенных из паровой фазы, облегчается. Следовательно, можно получить термостойкий уплотнительный материал, в котором углеродные волокна, выращенные из паровой фазы, демонстрируют превосходную диспергируемость и дисперсионную стабильность (т.е. диспергированные углеродные волокна, выращенные из паровой фазы, вряд ли снова агрегируются). В частности, при смешивании тройного фторэластомера и углеродных волокон,выращенных из паровой фазы, тройной фторэластомер, обладающий вязкостью, попадает в пространство между углеродными волокнами, выращенными из паровой фазы, а отдельная часть тройного фторэластомера оказывается связанной с очень активной частью углеродных волокон, выращенных из паровой фазы, благодаря химическому взаимодействию. Когда большая сила сдвига прикладывается к смеси углеродных волокон, выращенных из паровой фазы, и тройного фторэластомера, имеющего надлежащую большую длину молекулы и высокую подвижность молекул (упругость), движение углеродных волокон,выращенных из паровой фазы, сопровождается движением тройного фторэластомера. Агрегированные углеродные волокна, выращенные из паровой фазы, разделяются благодаря восстанавливающей силе скрепленного тройного фторэластомера ввиду его гибкости, и становятся диспергированными в тройном фторэластомере. В соответствии с этим вариантом осуществления, когда смесь экструдируется через узкое пространство между валками, эта смесь деформируется, приобретая толщину, превышающую расстояние между валками, в результате действия восстанавливающей силы тройного фторэластомера ввиду его упругости. Предполагается, что вышеописанная деформация вызывает более сложное течение смеси, к которой приложена большая сила сдвига, так что углеродные волокна, выращенные из паровой фазы, диспергируются в тройном фторэластомере. Агрегирование углеродных волокон, выращенных из паровой фазы, предотвращается благодаря химическому взаимодействию с тройным фторэластомером, что позволяет проявлять превосходную дисперсионную стабильность. Вместо вышеописанного способа раскатки этап диспергирования углеродных волокон, выращенных из паровой фазы, в тройном фторэластомере за счет приложения силы сдвига можно проводить с использованием способа внутреннего смешивания или способом экструзионного перемешивания несколькими шнеками. Иными словами, будет достаточно приложить к тройному фторэластомеру силу сдвига, достаточную для разделения агломерированных углеродных волокон, выращенных из паровой фазы. Термостойкий уплотнительный материал, получаемый посредством этого этапа (этапа смешивания и диспергирования), можно сшивать с помощью сшивающего агента, а затем формовать. На этапе смешивания и диспергирования или следующем этапе можно добавлять компаундирующий ингредиент,обычно используемый при обработке тройного фторэластомера, такого как каучук. Примеры компаундирующего ингредиента включают в себя сшивающий агент, вулканизирующий агент, ускоритель вулканизации, замедлитель вулканизации, умягчитель, пластификатор, отверждающий агент, армирующий агент,наполнитель, средство от старения, окрашивающее вещество и т.п.(V) Термостойкий уплотнительный материал. На фиг. 2 показан в увеличенном масштабе чертеж, схематически иллюстрирующий термостойкий уплотнительный материал в соответствии с этим вариантом осуществления. В термостойком уплотнительном материале 1, полученном на вышеописанном этапе в соответствии с этим вариантом осуществления, углеродная сажа (не показана) и углеродные нанотрубки 40 равномерно диспергированы в тройном фторэластомере 30 (матрице). Вокруг углеродного волокна 40, выращенного из паровой фазы, образовался межфазный слой 36 Гиббса (т.е. агрегат молекул тройного фторэластомера 30, прилипших к поверхности углеродного волокна 40, выращенного из паровой фазы). Межфазный слой 36 Гиббса рассматривается как аналогичный связанному каучуку, образовавшемуся вокруг углеродной сажи, например, при смешивании тройного фторэластомера и углеродной сажи. Межфазный слой 36 Гиббса покрывает и защищает углеродные волокна 40, выращенные из паровой фазы. Межфазные слои 36 Гиббса оказываются сшитыми, когда количество углеродных волокон, выращенных из паровой фазы, в термостойком уплотнительном материале 1 увеличивается, образуя малые ячейки 34. Когда углеродные волокна 40, выращенные из паровой фазы, содержатся в термостойком уплотнительном материале 1 в оптимальном количестве, количество кислорода, которое попадает в ячейки 34 в термостойком уплотнительном материале 1, уменьшается из-за сшитых межфазных слоев 36 Гиббса, так что термодеструкция редко происходит даже при высоких температурах. Следовательно, можно сохранять большой модуль упругости. Более того, термостойкий уплотнительный материал 1 демонстрирует малую мгновенную деформацию ползучести даже при высокой температуре и поддерживает малую скорость ползучести в течение периода ползучести в статическом состоянии, демонстрируя высокую термостойкость. Углеродная сажа(не показана на фиг. 2) равномерно диспергирована в матрице вместе с углеродными волокнами, выращенными из паровой фазы, и сцеплена со связанным каучуком, расположенным вокруг углеродной сажи,образуя малые ячейки 34. Оптимальное содержание углеродных волокон, выращенных из паровой фазы, в термостойком уплотнительном материале 1 получается путем добавления 1-30 мас.ч. углеродных волокон, выращенных-6 017675 из паровой фазы, имеющих средний диаметр более 30 и 200 нм или менее, и углеродной сажи, имеющей средний диаметр частиц 25-500 нм, к 100 мас.ч. тройного фторэластомера. Суммарное количество углеродных волокон, выращенных из паровой фазы, и углеродной сажи в термостойком уплотнительном материале составляет 20-40 мас.ч. Термостойкий уплотнительный материал 1 имеет усадку при сжатии, составляющую от 0 до 15%,когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 200C в течение 70 ч, и динамический модуль упругости при 200C (E'/200C), составляющий от 30 до 100 МПа. Термостойкий уплотнительный материал предпочтительно имеет мгновенную деформацию ползучести, определяемую испытанием на ползучесть при температуре 260C и нагрузке 1 МПа, от 0 до 5% и скорость ползучести в час в период ползучести в статическом состоянии, составляющую от 20000 частей на миллион (ч./млн) или меньшую. Термостойкий уплотнительный материал предпочтительно не разрушается в течение 15 ч, а предпочтительнее в течение 50 ч, когда подвергается испытанию на ползучесть. Термостойкий уплотнительный материал предпочтительно включает в себя 3-20 мас.ч. углеродных волокон, выращенных из паровой фазы, на 100 мас.ч. тройного фторэластомера. Термостойкий уплотнительный материал имеет усадку при сжатии, составляющую от 0 до 18%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 230C в течение 70 ч, и динамический модуль упругости при 230C (E'/230C), составляющий от 29 до 70 МПа. Термостойкий уплотнительный материал обладает большой жесткостью (в частности, при высокой температуре (200C или более благодаря армирующему эффекту углеродных волокон, выращенных из паровой фазы. При добавлении углеродных нанотрубок в тройной фторэластомер относительное удлинение при разрыве термостойкого уплотнительного материала 1 стремится стать меньше, чем относительное удлинение тройного фторэластомера. В соответствии с этим вариантом осуществления жесткость термостойкого уплотнительного материала 1 можно улучшить путем равномерного диспергирования углеродных волокон,выращенных из паровой фазы, имеющих относительно большой диаметр, в тройном фторэластомере. Это считается действенным потому, что углеродные волокна, выращенные из паровой фазы, предотвращают ситуацию, в которой термостойкий уплотнительный материал рвется из-за концентрации механических напряжений на дефектах в термостойком уплотнительном материале. Термостойкий уплотнительный материал имеет малую усадку при сжатии и редко подвергается деструкции при высокой температуре, сохраняя высокую рабочую характеристику уплотнения. Когда термостойкий уплотнительный материал подвергают испытанию на ползучесть, на термостойкий уплотнительный материал действует мгновенная деформация ползучести (т.е. некоторая величина мгновенной деформации, когда прикладывается нагрузка), переходит в период ползучести в статическом состоянии (т.е. тот, в котором скорость ползучести стабильна), в период ускоренной ползучести (т.е. тот, когда деформация быстро увеличивается), а потом разрывается. Поскольку скорость ползучести в час в течение периода ползучести в статическом состоянии уменьшается, период времени до момента, когда происходит переход в период ускоренной ползучести, увеличивается, а также увеличивается период времени до момента, происходит разрыв (разрушение). Следовательно, термостойкий уплотнительный материал 1 демонстрирует малую мгновенную деформацию ползучести при высокой температуре и поддерживает малую скорость ползучести в течение периода ползучести в статическом состоянии, демонстрируя высокую теплостойкость. Термостойкий уплотнительный материал 1 не в сшитой форме имеет первое время (T2n) спинспиновой релаксации, измеренное для 1 Н при 150C эхо-способом Гана (Hahn) с использованием метода импульсного ЯМР, составляющее 600-1000 мкс, и некоторую долю (fnn) компонентов, имеющих второе время (T2nn) спин-спиновой релаксации, которое меньше 0,2. Первое время (T2n) спин-спиновой релаксации и доля (fnn) компонентов композиции каучука указывают, равномерно ли распределены углеродные нанотрубки в эластомере как в матрице. В частности,когда углеродные нановолокна равномерно распределены в тройном фторэластомере, молекулы тройного фторэластомера ограничены углеродными нановолокнами. Подвижность молекул тройного фторэластомера, ограниченных углеродными нановолокнами, меньше, чем подвижность, когда молекулы тройного фторэластомера не ограничены углеродными нановолокнами. Следовательно, первое время (T2n) спин-спиновой релаксации, второе время (T2nn) спин-спиновой релаксации и время (T1) спинрешеточной релаксации термостойкого уплотнительного материала 1 в соответствии с этим вариантом осуществления не в сшитой форме меньше, чем эти времена для эластомера, который не включает в себя углеродные нановолокна. В частности, первое время (T2n) спин-спиновой релаксации, второе время(T2nn) спин-спиновой релаксации и время (T1) спин-решеточной релаксации дополнительно уменьшаются за счет диспергирования углеродных нановолокон. Когда молекулы тройного фторэластомера ограничены углеродными нановолокнами, количество компонентов не сетчатой структуры (не сетчатых компонентов с цепным строением), считается уменьшенным по следующим причинам. В частности, когда подвижность молекул всего тройного фторэластомера уменьшилась из-за углеродных нановолокон, компоненты не сетевой структуры склонны вести себя так же, как компоненты сетевой структуры. Более того, поскольку компоненты не сетевой структуры(т.е. концевые цепи) легко перемещаются, компоненты не сетевой структуры склонны абсорбироваться-7 017675 на активных местах углеродных нановолокон. Считается, что эти явления уменьшают количество компонентов не сетевой структуры. Следовательно, доля (fnn) компонентов, имеющих второе время (T2nn) спин-спиновой релаксации, становится меньше, чем это время для фторэластомера, который не включает в себя углеродные нановолокна. Отметим, что доля (fn) компонентов, имеющих первое время (T2n) спинспиновой релаксации, становится больше, чем это время для тройного фторэластомера, который не включает в себя углеродные нановолокна, поскольку fn+fnn=1. Уплотнительный элемент, изготовленный с использованием термостойкого уплотнительного материала, можно применять для неподвижной части или прокладки, используемой для подвижной части. Примером такого уплотнительного элемента является бесконечный уплотнительный элемент, имеющий внешнюю форму без концов. Внешняя форма бесконечного уплотнительного элемента может быть круглой или многоугольной, соответствующей, например, форме канавки или элемента, в которой или котором уплотнительный элемент расположен. Бесконечный уплотнительный элемент может быть уплотнительным кольцом, имеющим круглую форму горизонтального поперечного сечения.(VI) Скважинное устройство, включающее в себя бесконечный уплотнительный элемент. На фиг. 3 представлен схематический чертеж, иллюстрирующий скважинное устройство в эксплуатации. На фиг. 4 представлен схематический чертеж, иллюстрирующий часть скважинного устройства в эксплуатации. На фиг. 5 представлен вертикальный разрез, иллюстрирующий часть соединения сосуда высокого давления скважинного устройства. На фиг. 6 представлен вертикальный разрез, иллюстрирующий другой способ использования уплотнительного кольца для скважинного устройства. На фиг. 7 представлен вертикальный разрез, иллюстрирующий еще один способ использования уплотнительного кольца для скважинного устройства. Как показано на фиг. 7, при поиске ресурсов полезных ископаемых, скважинное устройство 60 заставляют продвигаться в скважине 56 (вертикальном или горизонтальном канале), пробуренной в дне 54 океана с платформы 50, находящейся в море 52, и зондируют подземную структуру и т.п., чтобы определить, например, присутствие или отсутствие искомого вещества (например, нефти). Скважинное устройство 60 закреплено, например, на конце длинной штанги, простирающейся от платформы. Скважинное устройство 60 включает в себя множество сосудов 62 а и 62b высокого давления, показанных на фиг. 4, а также может включать в себя буровое долото (не показано) на конце. Соседние сосуды 62 а и 62b высокого давления герметично соединены посредством соединительных частей 64 а, 64b, и 64 с на любом конце. В сосудах 62 а и 62b высокого давления соответственно заключены электронные приборы 63 а и 63b (например, система акустического каротажа), вследствие чего и можно зондировать подземную структуру. Как показано на фиг. 5, конец 66 а сосуда 62 а высокого давления имеет цилиндрическую форму,имеющую внешний диаметр, несколько меньший, чем внутренний диаметр конца 66b сосуда 62b высокого давления. В канавке 68 а, выполненной во внешней окружной поверхности конца 66 а, предусмотрен бесконечный уплотнительный элемент (например, уплотнительное кольцо 70). Уплотнительное кольцо 70 является круглым бесконечным уплотнительным элементом, сформированным с использованием термостойкого уплотнительного материала и имеющим внешнюю форму без концов. Уплотнительное кольцо 70 имеет круглую форму горизонтального поперечного сечения. Соединительная часть 64b между сосудами 62 а и 62b высокого давления герметично уплотнена за счет вставления конца 66 а сосуда 62 а высокого давления в конец 66b сосуда 62b высокого давления таким образом, что уплотнительное кольцо 70 быстро деформируется. Поскольку скважинное устройство 60 эксплуатируется в скважине 50, пробуренной глубоко в грунте, необходимо поддерживать сосуды 62 а и 62b высокого давления герметичными в условиях высокого давления и высокой температуры. В уплотнительном кольце 70 для скважинного устройства 60 в соответствии с этим вариантом осуществления, деструкция эластомера при высокой температуре происходит лишь в малой степени. Более того, уплотнительное кольцо 70 может сохранять превосходную гибкость и прочность при высокой температуре. Как показано на фиг. 6, в канавке 68 а помимо уплотнительного кольца 70 можно предусмотреть,например, резиновое распорное кольцо 72. Как показано на фиг. 7, в канавке 68 а можно предусмотреть,например, два уплотнительных кольца 70 а и 70b, чтобы улучшить рабочую характеристику уплотнения. Примеры Ниже приводится описание примеров в соответствии с изобретением. Заметим, что изобретение не ограничивается нижеследующими примерами. Примеры 1-9 и сравнительные примеры 1-3.(а) Подготовка термостойкого уплотнительного материала. Этап 1: 100 мас.ч. (на 100 ч. каучука (на 100 ч.к. вторэластомера, показанного в табл. 1 и 2 (указанного под названиями "тройной ФЭМ" и "двойной ФЭМ" в табл. 1 и 2), подавали на открытые валки,имеющие диаметр валка 152,4 см (6 дюймов) (температура валков: 10-20C), и наматывали вокруг валка. Этап 2: в эластомер вводили добавки, включавшие в себя углеродные волокна, выращенные из паровой фазы (указанные под названиями "выращенные из паровой фазы у.в. 87 нм" и "выращенные из паровой фазы у.в. 156 нм" в табл. 1 и 2), триаллилизоцианат (указанный под названием "ТАИЦ" в табл. 1 и 2), пероксид и углеродную сажу (указанную под названиями "у.с. МТ" и "у.с. FT" в табл. 1 и 2), в коли-8 017675 чествах (мас.ч. (на 100 ч.к., показанных в табл. 1 и 2. Расстояние между валками устанавливали равным 1,5 мм. Этап 3: после введения добавок, смесь снимали с валков. Этап 4: после уменьшения расстояния между валками с 1,5 до 0,3 мм смесь повторно подавали на валки и перемалывали в условиях сжатия. Отношение скоростей поверхностей валков устанавливали равным 1,1. Перемалывание в условиях сжатия повторяли десять раз. Этап 5: после установления расстояния между валками равным другому заданному расстоянию(1,1 мм), материал, перемолотый в условиях сжатия, повторно подавали на валки и раскатывали в листы,чтобы получить не сшитый композитный материал. Этап 6: после раскатки получаемого композитного материала этот композитный материал прессовали (отверждали) при 170C в течение 10 мин. Отвержденный материал дополнительно отверждали при 200C в течение 24 ч, чтобы получить листы сшитого термостойкого уплотнительного материала (листы,имеющие толщину 1 мм) согласно примерам 1-9 и сравнительным примерам 1 и 2. В табл. 1 и 2 название"выращенные из паровой фазы у.в. 87 нм" обозначает углеродные волокна, выращенные из паровой фазы, имеющие измеренный средний диаметр 87 нм и средний показатель изгиба 9,9, а "выращенные из паровой фазы у.в. 156 обозначает углеродные волокна, выращенные из паровой фазы, марки VGCF (зарегистрированная торговая марка фирмы Showa Denko K.K.), имеющие измеренный средний диаметр 156 нм и средний показатель изгиба 6,8. Средний диаметр и средний показатель изгиба углеродных волокон, выращенных из паровой фазы ("выращенных из паровой фазы у. в. 87 нм" и "выращенных из паровой фазы у.в. 156 нм" в табл. 1 и 2), измеряли с помощью фотографии, полученной с использованием электронного микроскопа (сканирующего электронного микроскопа, СЭМ). Средний показатель изгиба определяли путем измерения длины Lx (интервала между соседними дефектами) линейного участка и диаметра D волокон, вычисления показателей изгиба (Lx/D) в 200 точках с использованием результатов измерений, и деления показателей изгиба на количество точек измерения, т.е. 200. В табл. 1 и 2 название"двойной ФЭМ" обозначает двойной фторэластомер ("Viton А" от фирмы DuPont Dow Elastomers, Япония; T2n/30C: 55 мкс), а название "тройной ФЭМ" обозначает тройной фторэластомер ("Viton GF-600S" от фирмы DuPont Dow Elastomers, Япония, взвешенная средняя молекулярная масса: 50000; T2n/30C: 50 мкс). В табл. 1 и 2 названия "у.с. МТ" обозначает углеродную сажу МТ, имеющую средний диаметр частиц 200 нм и абсорбцию ДБФ, составляющую 25 мл/100 г, а название "у.с. FT" обозначает углеродную сажу FT, имеющую средний диаметр частиц 120 нм и абсорбцию ДБФ, составляющую 42 мл/100 г.(b) Изготовление уплотнительного кольца. Осуществляли штамповку композитного материала, имеющего толщину, полученную посредством этапа 5, с приданием формы кольца. Получаемое изделие помещали в пресс-форму для уплотнительного кольца, прессовали (отверждали) при 170C в течение 10 мин, а потом дополнительно отверждали при 200C в течение 24 ч, получая уплотнительные кольца согласно примеру 3 и сравнительным примерам 1 и 2. Уплотнительное кольцо имело круглую бесконечную внешнюю форму, имеющую толщину 2,62 мм и внутренний диаметр 9,19 мм. Уплотнительное кольцо имело круглую форму горизонтального поперечного сечения. Уплотнительное кольцо, используемое в настоящее время для скважинного устройства, обеспечивали в качестве сравнительного примера 3.(2) Измерение с использованием метода импульсного ЯМР. Образцы не сшитого композитного материала, полученного посредством этапа 5, в примерах 1-9 и сравнительных примерах 1 и 2 были подвергнуты измерению эхо-способом Гана с использованием метода импульсного ЯМР. Для измерения применяли прибор JMN-MU25 (изготавливаемый фирмой JEOL,Ltd.). Измерение проводили в условиях наблюдаемого ядра 1 Н, резонансной частоты 25 МГц и длительности импульсов, сдвинутых на 90, составлявшей 2 мкс. Кривую распада определяли с использованием последовательности импульсов 90x-Pi-180x) согласно эхо-способу Гана. Определяли характеристическое время (Т 2'/150C) релаксации при 150C и долю (fnn) компонентов, имеющих второе время (T2nn) спин-спиновой релаксации образца композитного материала. Результаты измерения показаны в табл. 1 и 2. Характеристическое время (Т 2'/30C) релаксации двойного ФЭМ составляло 55 мкс, а характеристическое время (Т 2'/30C) релаксации тройного ФЭМ составляло 50 мкс.(3) Измерение твердости. Выраженную в единицах твердости каучука твердость (JIS-A) образцов термостойкого уплотнительного материала согласно примерам 1-9 и сравнительным примерам 1 и 2 измеряли в соответствии с японским промышленным стандартом JIS K 6253. Результаты измерения показаны в табл. 3 и 4.(4) Измерение 50% модуля упругости (М 50). Образцы термостойкого уплотнительного материала (ширина: 5 мм; длина: 50 мм; толщина: 1 мм) согласно примерам 1-9 и сравнительным примерам 1 и 2 растягивали со скоростью 10 мм/мин и определяли механическое напряжение (М 50: 50% модуля упругости (МПа, когда образец деформировался на 50%. Результаты измерения показаны в табл. 3 и 4.(5) Измерение прочности на растяжение (ПнР) и относительного удлинения при разрыве (ОУпР). Образчики в форме 1 А-гантели, подготовленные путем разрезания образцов термостойкого уплотнительного материала согласно примерам 1-9 и сравнительным примерам 1 и 2, подвергали испытанию на растяжение в соответствии с японским промышленным стандартом JIS K 6251 при температуре 232C и скорости растяжения 500 мм/мин с использованием прибора для испытаний на растяжение (от фирмы Toyo Seiki Seisaku-sho, Ltd.), чтобы измерить прочность на растяжение (МПа) и относительное удлинение при разрыве (%). Результаты измерения показаны в табл. 3 и 4.(6) Испытание на усадку при сжатии. Измеряли усадку при сжатии (в соответствии с японским промышленным стандартом JIS K 6262) образцов термостойкого уплотнительного материала согласно примерам 1-9 и сравнительным примерам 1 и 2. Испытание на усадку при сжатии проводили при степени сжатия 25% и температуре 200C в течение 70 ч, а также при степени сжатия 25% и температуре 230C в течение 70 ч. Результаты измерения показаны в табл. 3 и 4. Усадка при сжатии показывает пониженную стойкость термостойкого уплотнительного материала при высокой температуре.(7) Испытание на термическое старение. Измеряли прочность на растяжение (МПа) и относительное удлинение при разрыве (%) образцов термостойкого уплотнительного материала согласно примерам 1-9 и сравнительным примерам 1 и 2, для которых обеспечили выдерживание при 200C в течение 70 ч, чтобы определить интенсивность изменения по отношению к прочности на растяжение (ПнР) и относительному удлинению при разрыве (ОУпР) при 23C. Результаты измерения показаны в табл. 3 и 4.(8) Испытания на динамическую вязкоупругость. Подготавливали образчики в форме полосы(4015 (ширина) мм) путем разрезания образцов термостойкого уплотнительного материала согласно примерам 1-9 и сравнительным примерам 1 и 2. Каждый образчик подвергали испытанию на динамическую вязкоупругость с использованием прибора DMS6100 для испытания на динамическую вязкоупругость, изготовленного фирмой SII, на расстоянии от держателя, составлявшем 20 мм, при температуре измерения в диапазоне от -100 до 300C, динамической деформации 0,05% и на частоте 10 Гц в соответствии с японским промышленным стандартом JIS K 6394, чтобы измерить динамический модуль упругости (E', МПа). Табл. 3 и 4 демонстрируют результаты измерения для динамического модуля упругости (E' ) при температуре измерений, составлявшей 200, 230 и 260C.(9) Измерение характеристик ползучести. Образцы термостойкого уплотнительного материала согласно примерам 1-9 и сравнительным примерам 1 и 2 подвергали испытанию на ползучесть при температуре 260C и нагрузке 1 МПа в течение 50 ч, чтобы измерить мгновенную деформацию ползучести в течение периода ползучести в статическом состоянии. Термин "мгновенная деформация ползучести" относится к мгновенному относительному удлинению, когда прикладывается нагрузка 250 КПа. Термин "скорость ползучести" относится к изменению в деформации (1 ч./млн = 0,0001%) в час в период ползучести в статическом состоянии, который наступает после мгновенной деформации ползучести, но перед периодом ускоренной деформации. Результаты измерения показаны в табл. 3 и 4.(10) Испытание на механическое напряжение при степени сжатия 5%. Измеряли механическое напряжение (МПа) при сжатии кольцевых уплотнений согласно примеру 3 и сравнительным примерам 1-3 на 5% при 200 и 260C. Результаты измерения показаны в табл. 5.(11) Испытание на баростойкость. Уплотнительные кольца согласно примеру 3 и сравнительным примерам 1-3 размещали в приборе 100 для испытания на баростойкость, показанном на фиг. 8, и подвергали испытанию на баростойкость при 175, 230 и 260C. Прибор 100 для испытания на баростойкость имеет конструкцию соединения, в которой вставной элемент 120, имеющий каналы 122 и 124 для масла, вставлен в трубчатый элемент 110. Во внешней окружной поверхности вставного элемента 120 выполнены три кольцевые канавки. Центральная окружная канавка сообщается с каналом 124 для масла, так что между вставным элементом 120 и внутренней окружной поверхностью трубчатого элемента 110 сформирован кольцевой канал 126 для масла. В кольцевых канавках, выполненных на внешней стороне кольцевого канала 126 для масла, на некотором расстоянии от кольцевого канала 126 для масла предусмотрены кольцевые уплотнения 130 а и 130b. Кольцевые уплотнения 130 а и 130b прижаты к внутренней окружной поверхности трубчатого элемента 110, обеспечивая герметичное уплотнение трубчатого элемента 110 и вставного элемента 120. При испытании на баростойкость прибор 100 для испытания на баростойкость поддерживали при температуре 175-260C, а через открытый конец канала 122 для масла нагнетали силиконовое масло. Рабочую характеристику уплотнения оперативно контролировали в течение 20 мин, увеличивая давление, приложенное к силиконовому маслу, на 13,8 МПа. Когда утечка не происходила, давление, приложенное к силиконовому маслу, увеличивалось на 13,8 МПа. Когда утечка происходила, испытание прекращали. Максимальное давление, приложенное к силиконовому маслу без утечки, показано в табл. 5. Как показано в табл. 1, примеры 1-9 в соответствии с изобретением подтвердили следующее. В частности, уплотнительное кольцо, в котором используется термостойкий уплотнительный материал согласно примеру 3 в соответствии с изобретением, не подвергалось разрыву вплоть до 260C при испытании скважинного устройства на баростойкость. Поскольку испытание уплотнительного кольца на баростойкость при высоких температурах занимает значительное время и является дорогостоящим, баростойкость уплотнительного кольца при высоких температурах оценивали на основании экспериментальных результатов для примера 3 и сравнительных примеров 1-3 путем проведения испытаний различных свойств на термостойком уплотнительном материале. Уплотнительное кольцо согласно сравнительному примеру 3, используемое в настоящее время для скважинного устройства, прошло испытание на баростойкость при 175C, но продемонстрировало утечку во время испытания на баростойкость при 230C или более. Термостойкий уплотнительный материал согласно примерам 1-9 в соответствии с изобретением имел составлявшую от 0 до 15% усадку при сжатии со степенью сжатия 25% при температуре 200C в течение 70 ч и динамический модуль упругости (E'/200C) при 200C, составлявший 30-100 МПа. Следовательно, по оценкам получается, что уплотнительные кольца, изготовленные с использованием термостойких уплотнительных материалов согласно примерам 1-9 в соответствии с изобретением проходят испытание на баростойкость при 200C или более. Термостойкие уплотнительные материалы согласно примерам 1-9 в соответствии с изобретением не разрывались в течение 15 ч, когда подвергались испытанию на ползучесть. В частности, термостойкие уплотнительные материалы согласно примерам 2-5, 7 и 8 в соответствии с изобретением содержали углеродные волокна, выращенные из паровой фазы, в количестве 3-20 мас.ч. и имели усадку при сжатии, составлявшую от 0 до 18%, когда подвергались испытанию на усадку при сжатии со степенью сжатия 25% при температуре 230C в течение 70 ч, и динамический модуль упругости (E'/230C) при 230C, составлявший 29-70 МПа. Следовательно, по оценкам получается, что уплотнительные кольца, изготовленные с использованием термостойких уплотнительных материалов согласно примерам 2-5, 7 и 8, в соответствии с изобретением проходят испытание на баростойкость при 230C или более. Термостойкие уплотнительные материалы согласно примерам 1-9 в соответствии с изобретением имели твердость 90-95, М 50 от 12 до 20 МПа, прочность на растяжения (ПнР) 20-30 МПа, и относительное удлинение при разрыве (ОУпР) 70-200%. Поскольку для термостойкого уплотнительного материала согласно сравнительному примеру 2 использовали двойной ФЭМ, этот термостойкий уплотнительный материал демонстрировал неудовлетворительную термостойкость, хотя другие свойства были приемлемыми. Следовательно, уплотнительное кольцо для скважинного устройства нельзя изготавливать с использованием термостойкого уплотнительного материала согласно сравнительному примеру 2. Для специалистов в данной области техники будет очевидно, что настоящее изобретение может быть осуществлено во многих других конкретных формах в рамках объема притязаний изобретения. В частности, следует понять, что настоящее изобретение может быть осуществлено в следующих формах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Термостойкий уплотнительный материал, содержащий 100 мас.ч. тройного фторэластомера; 1-30 мас.ч. углеродных волокон, выращенных из паровой фазы, имеющих средний диаметр от 30 до 200 нм; углеродную сажу, имеющую средний диаметр частиц 25-500 нм,причем термостойкий уплотнительный материал содержит углеродные волокна, выращенные из паровой фазы, и углеродную сажу в суммарном количестве от 20 до 40 мас.ч. и имеет усадку при сжатии,составляющую от 0 до 15%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 200C в течение 70 ч, и динамический модуль упругости при 200C (E'/200C), составляющий от 30 до 100 МПа. 2. Термостойкий уплотнительный материал по п.1, в котором углеродные волокна, выращенные из паровой фазы, могут иметь средний диаметр от 67 до 176 нм. 3. Термостойкий уплотнительный материал по п.1, в котором углеродные волокна, выращенные из паровой фазы, являются жесткими волокнами, имеющими средний показатель изгиба от 5 до 15, причем- 12017675 средний показатель изгиба определяется следующим выражением (1): где Lx - длина линейного участка волокна, выращенного из паровой фазы;D - диаметр волокна, выращенного из паровой фазы. 4. Термостойкий уплотнительный материал по п.1, имеющий мгновенную деформацию ползучести,определяемую испытанием на ползучесть при температуре 260C и нагрузке 1 МПа, составляющую от 0 до 5%, и имеющий скорость ползучести в 1 ч в период ползучести в статическом состоянии, составляющую от 20000 ч./млн или менее. 5. Термостойкий уплотнительный материал по п.4, не разрывающийся в течение 15 ч, когда подвергается испытанию на ползучесть. 6. Термостойкий уплотнительный материал по п.1, содержащий углеродные волокна, выращенные из паровой фазы, в количестве от 3 до 20 мас.ч. и имеющий усадку при сжатии, составляющую от 0 до 18%, когда его подвергают испытанию на усадку при сжатии со степенью сжатия 25% при температуре 230C в течение 70 ч, и динамический модуль упругости при 230C (E'/230C), составляющий от 29 до 70 МПа. 7. Бесконечный уплотнительный элемент, сформированный с использованием вышеупомянутого термостойкого уплотнительного материала по п.1 и имеющий внешнюю форму без концов. 8. Бесконечный уплотнительный элемент по п.7, являющийся уплотнительным кольцом, имеющим круглую форму горизонтального поперечного сечения. 9. Скважинное устройство, содержащее первый сосуд; второй сосуд, связанный с первым сосудом; бесконечный уплотнительный элемент по п.7,причем указанный бесконечный уплотнительный элемент располагается между первым и вторым сосудами и уплотняет соединительную часть.

МПК / Метки

МПК: C09K 3/10, F16J 15/10

Метки: бесконечный, элемент, скважинное, используется, котором, термостойкий, уплотнительный, материал, себя, включающее, устройство

Код ссылки

<a href="https://eas.patents.su/16-17675-termostojjkijj-uplotnitelnyjj-material-beskonechnyjj-uplotnitelnyjj-element-v-kotorom-ispolzuetsya-termostojjkijj-uplotnitelnyjj-material-i-skvazhinnoe-ustrojjstvo-vklyuchayushhee.html" rel="bookmark" title="База патентов Евразийского Союза">Термостойкий уплотнительный материал, бесконечный уплотнительный элемент, в котором используется термостойкий уплотнительный материал, и скважинное устройство, включающее в себя бесконечный уплотнительный элемент</a>

Предыдущий патент: Способ эксплуатации установки для реформинга синтез-газа в устройстве конверсии газ-жидкость

Следующий патент: Способ осаждения тонкого слоя

Случайный патент: Комплекс средств видеонаблюдения и связи мобильного пункта управления