Применение карбонатов четвертичного аммония в качестве антикоррозионных агентов, способ ингибирования коррозии и антикоррозионные покрытия, в которых применяются эти агенты

Номер патента: 13838

Опубликовано: 30.08.2010

Авторы: Шеблейн Джозеф У., Кимлер Джозеф, Холл Ларри К., Чян Майкл И.

Формула / Реферат

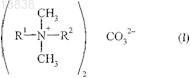

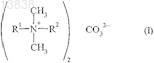

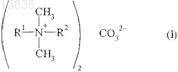

1. Способ ингибирования коррозии металлической подложки, включающий стадию приведения подложки в соприкосновение с композицией, включающей по меньшей мере один карбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает С1-С20-алкильную группу.

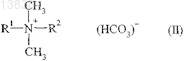

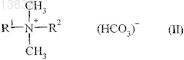

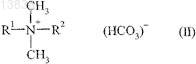

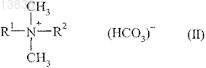

2. Способ по п.1, в котором композиция дополнительно включает по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает С1-С20-алкильную группу.

3. Способ по п.1 или 2, в котором композиция дополнительно включает растворитель.

4. Способ по любому из пп.1-3, в котором R1 и R2 обозначают одинаковые C1-C20-алкильные группы.

5. Способ по любому из пп.1-4, в котором R1 и R2 обозначают C10-алкильные группы.

6. Способ по п.5, в котором R1 и R2обозначают н-C10-алкильные группы.

7. Способ по п.6, в котором карбонат четвертичного аммония представляет собой дидецилдиметиламмонийкарбонат и бикарбонат четвертичного аммония, если присутствует, представляет собой дидецилдиметиламмонийбикарбонат.

8. Способ по любому из пп.1-3, в котором R1 обозначает метил.

9. Способ по п.8, в котором R1 и R2обозначают метил.

10. Способ по любому из пп.1-9, в котором композиция дополнительно включает поверхностно-активное вещество, выбранное из группы, включающей оксиды аминов, этоксилаты линейных спиртов, этоксилаты вторичных спиртов, простые эфиры этоксилатов, бетаины, жирные кислоты, содержащие от 6 до 22 атомов углерода, соли указанных жирных кислот, содержащих от 6 до 22 атомов углерода, и их смеси.

11. Способ по п.10, в котором поверхностно-активное вещество представляет собой нонилфенолэтоксилат.

12. Способ по любому из пп.1-11, в котором металлическая подложка находится в содержащей масло среде.

13. Способ по п.12, в котором содержащая масло среда включает дистиллят нефти.

14. Способ по п.13, в котором дистиллят нефти выбран из группы, включающей керосин, уайт-спирит, углеводородные фракции и их смеси.

15. Способ по любому из пп.1-14, в котором композиция дополнительно включает не менее одного ингредиента, выбранного из группы, включающей моющие компоненты, красители, отдушки и ароматизаторы.

16. Способ по любому из пп.1-15, в котором металлическая подложка выбрана из группы, включающей сталь, чугун, алюминий, сплавы металлов и их комбинации.

17. Антикоррозионное покрытие для металлической подложки, включающее

(а) по меньшей мере один карбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает С1-С20-алкильную группу; и

(б) материал покрытия.

18. Антикоррозионное покрытие по п.17, дополнительно включающее по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает C1-C20-алкильную группу.

19. Антикоррозионное покрытие по п.17 или 18, в котором карбонат четвертичного аммония и, если присутствует, бикарбонат четвертичного аммония диспергированы в материале покрытия.

20. Металлическая подложка, содержащая антикоррозионное покрытие по любому из пп.17-19 не менее чем на одной своей поверхности.

21. Применение водного раствора, включающего по меньшей мере один карбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает С1-С20-алкильную группу, в качестве антикоррозионного очищающего раствора.

22. Применение по п.21, в котором раствор дополнительно включает по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает C1-C20-алкильную группу.

23. Применение водного или неводного раствора, включающего по меньшей мере один карбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает С1-С20-алкильную группу, в качестве антикоррозионной жидкости для обработки металлов.

24. Применение по п.23, в котором раствор дополнительно включает по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает С1-С20-алкильную группу.

25. Применение водного или неводного раствора, включающего по меньшей мере один карбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает С1-С20-алкильную группу, в качестве ингибитора коррозии в порошковой металлургии.

26. Применение по п.25, в котором раствор дополнительно включает по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой

в которой R1 обозначает C1-C20-алкильную группу и R2обозначает С1-С20-алкильную группу.

Текст

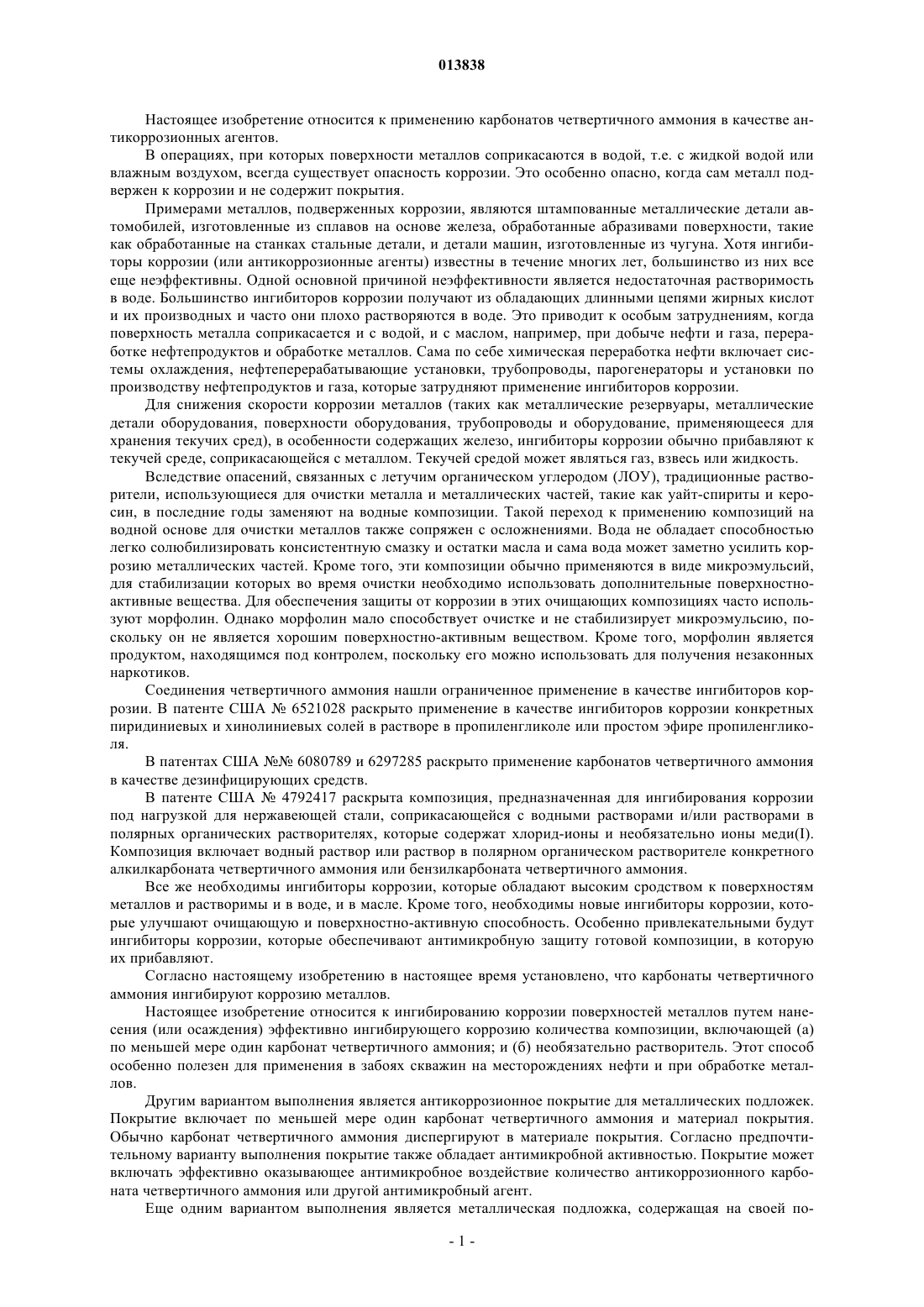

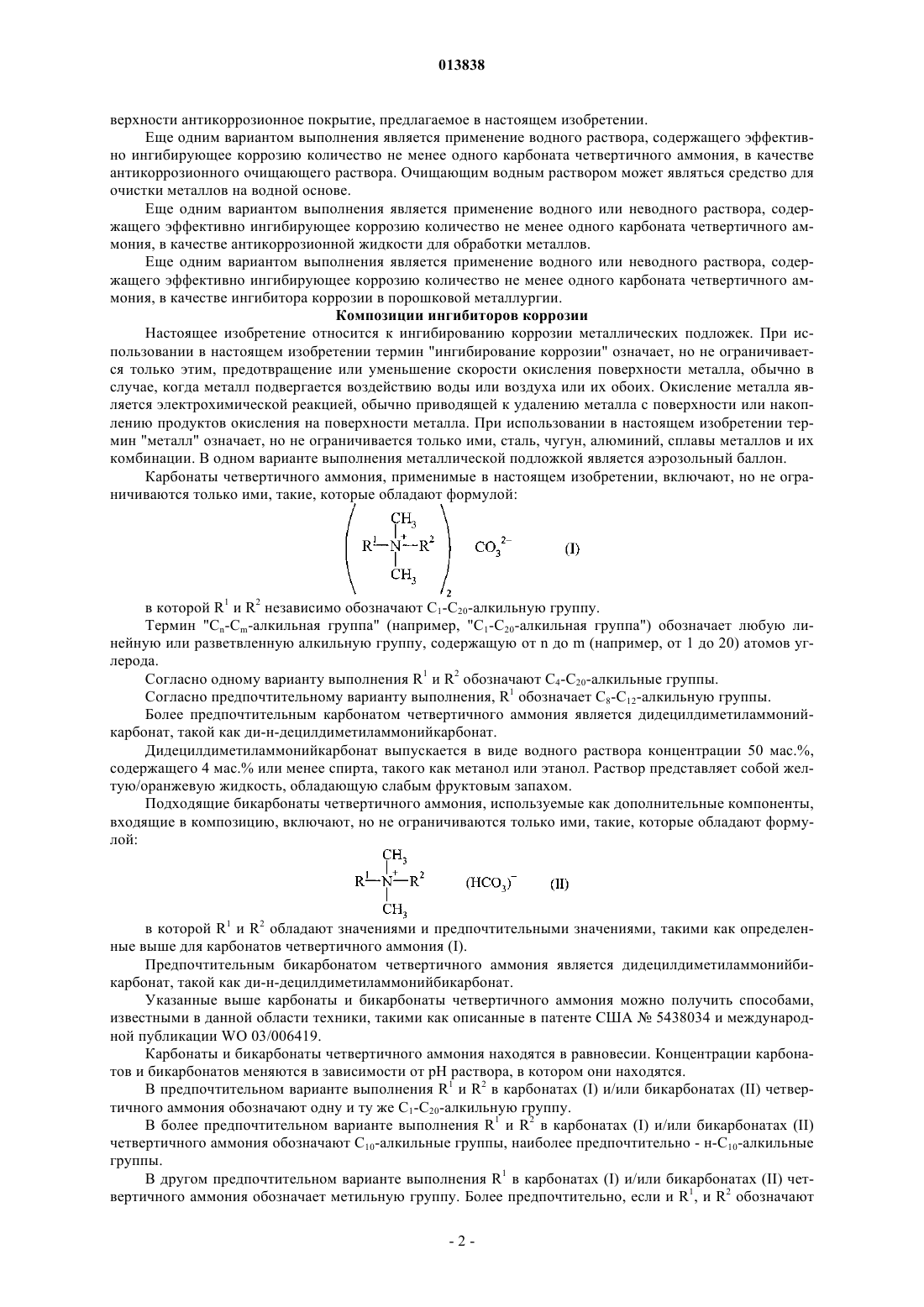

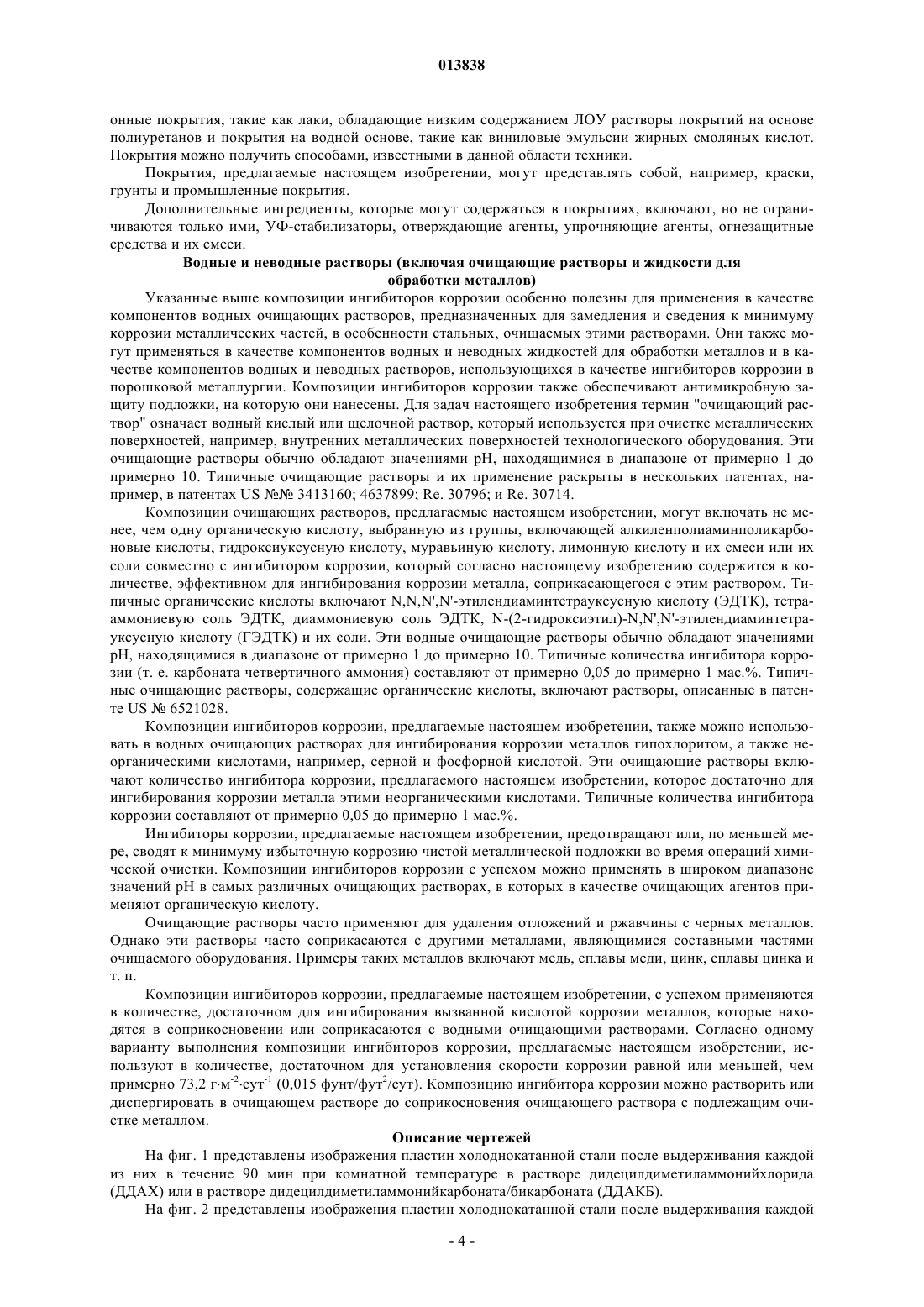

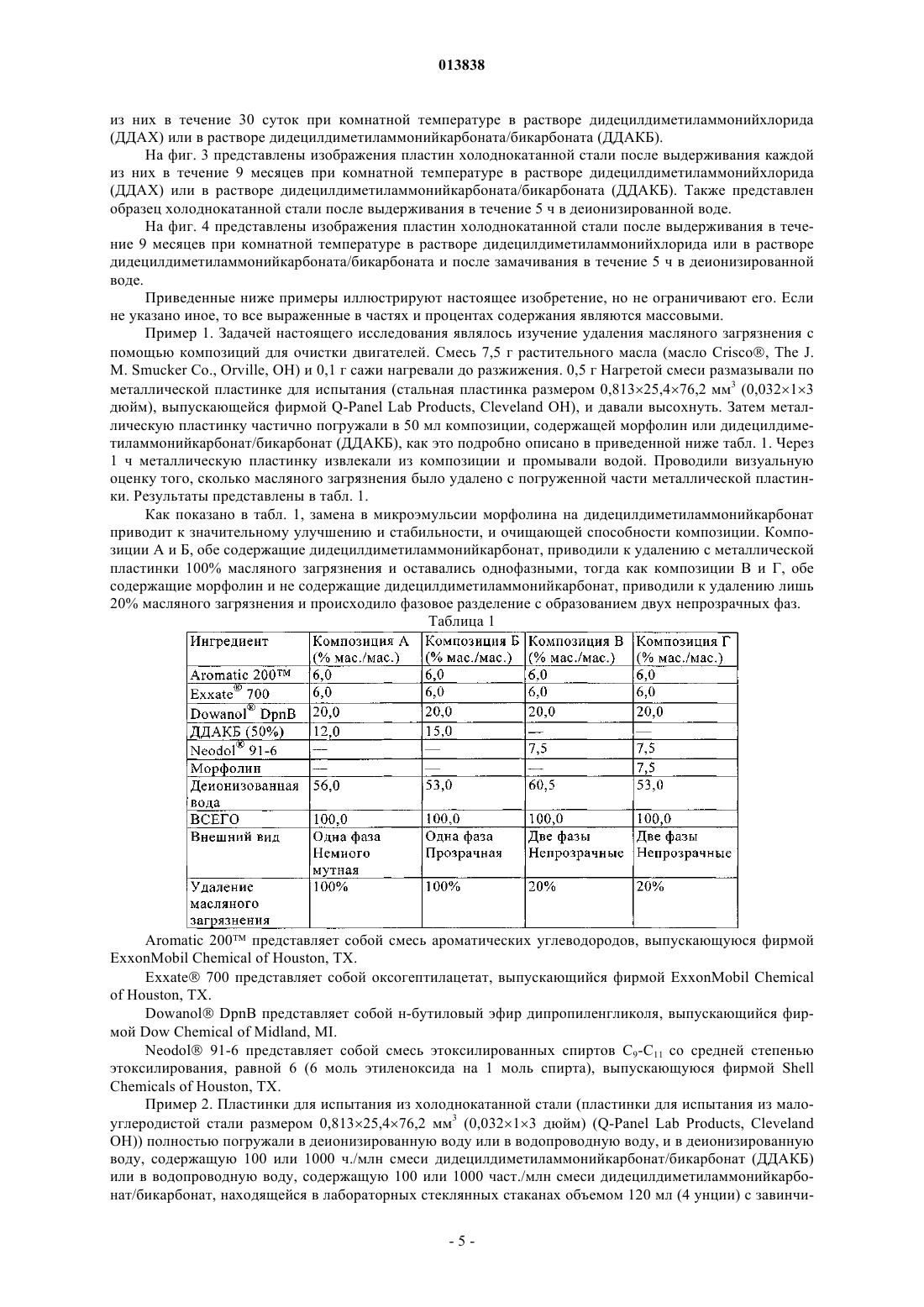

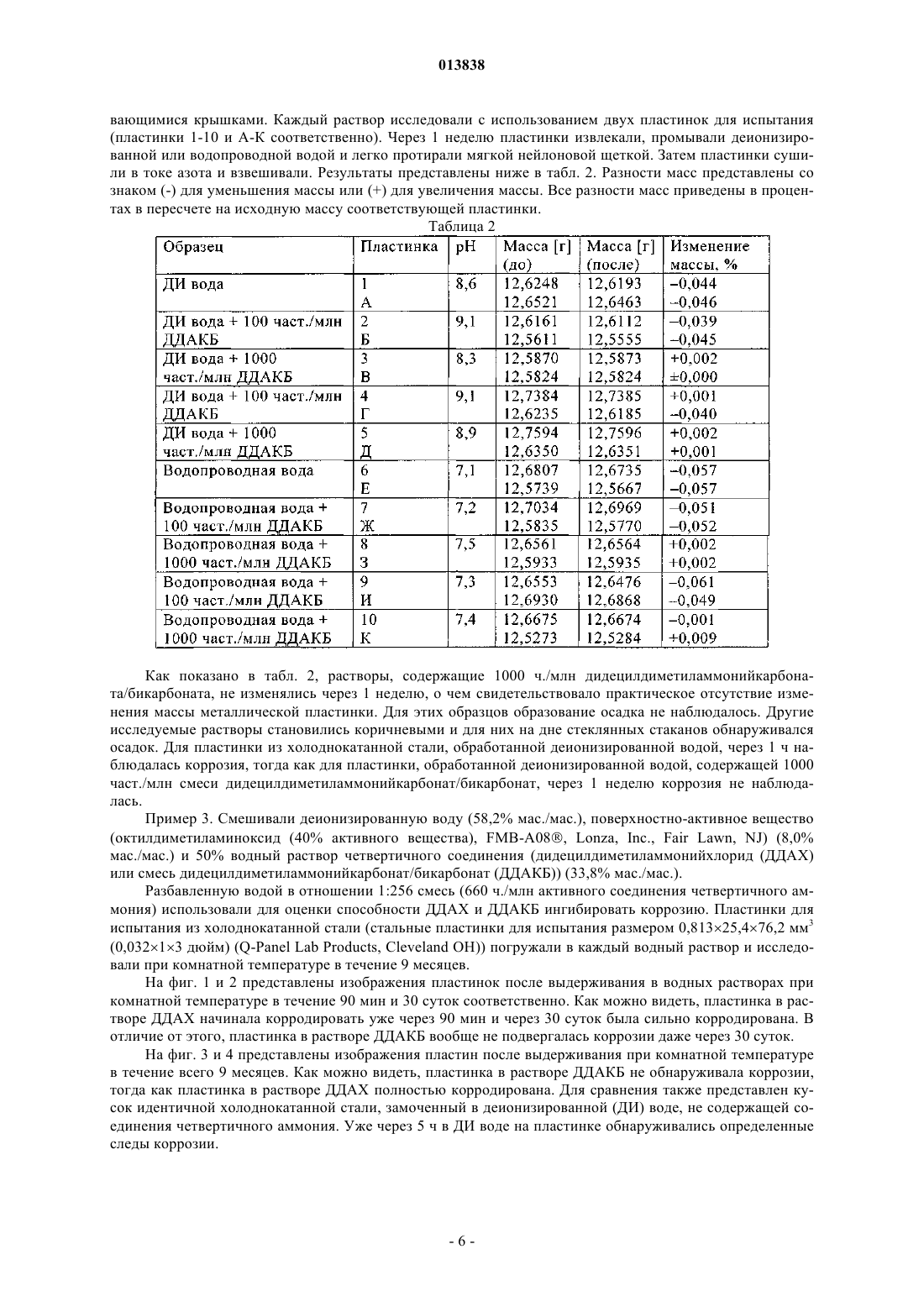

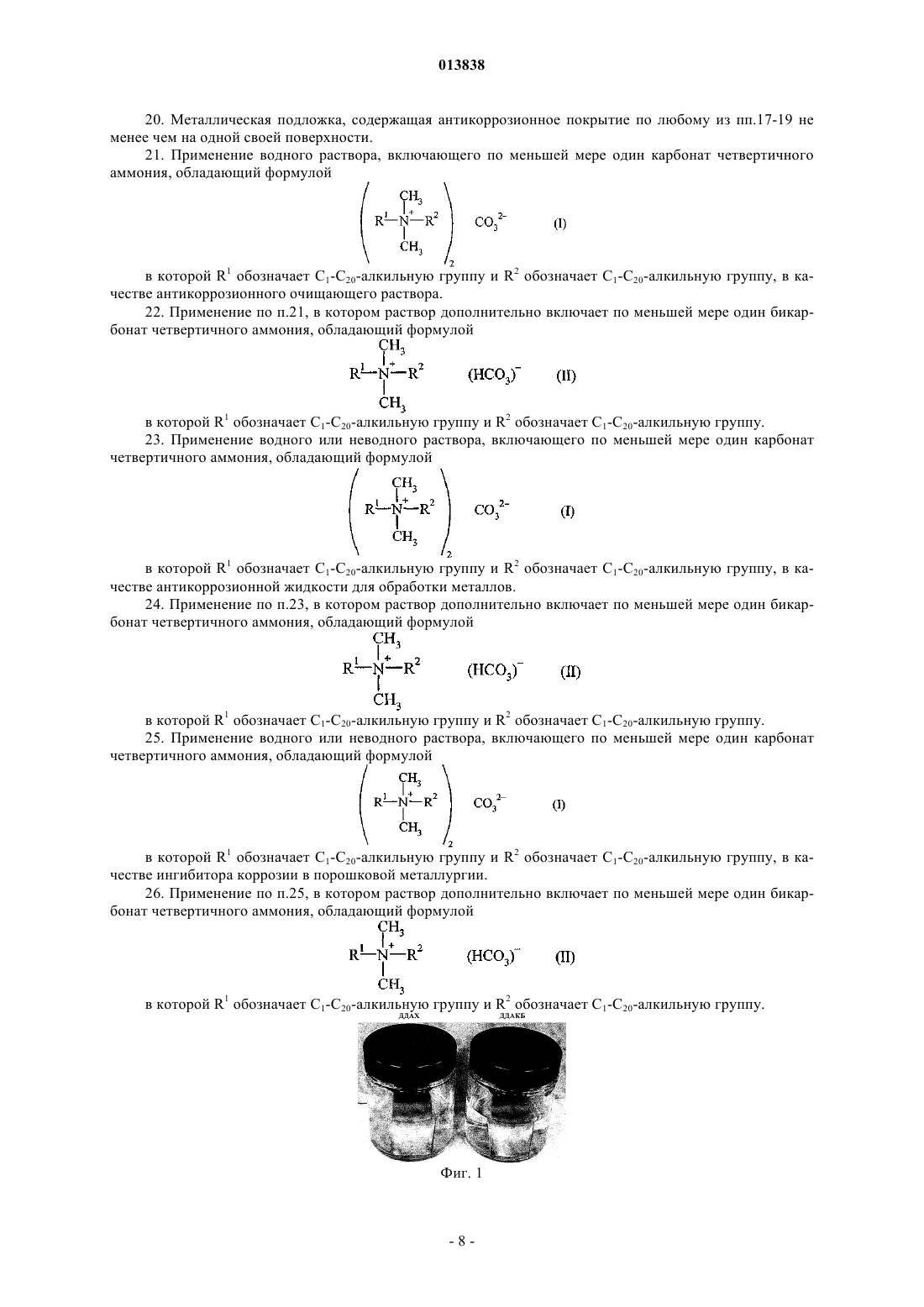

ПРИМЕНЕНИЕ КАРБОНАТОВ ЧЕТВЕРТИЧНОГО АММОНИЯ В КАЧЕСТВЕ АНТИКОРРОЗИОННЫХ АГЕНТОВ, СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ И АНТИКОРРОЗИОННЫЕ ПОКРЫТИЯ, В КОТОРЫХ ПРИМЕНЯЮТСЯ ЭТИ АГЕНТЫ В патенте описаны карбонаты четвертичного аммония в качестве антикоррозионных агентов. В заявке также описан способ ингибирования коррозии поверхностей металлов путем нанесения композиции, содержащей один или большее количество карбонатов четвертичного аммония. В патенте также описаны антикоррозионные покрытия для металлических подложек, содержащие эти соединения, металлические подложки, на которых находятся эти антикоррозионные покрытия, и очищающие водные растворы, содержащие эти соединения. 013838 Настоящее изобретение относится к применению карбонатов четвертичного аммония в качестве антикоррозионных агентов. В операциях, при которых поверхности металлов соприкасаются в водой, т.е. с жидкой водой или влажным воздухом, всегда существует опасность коррозии. Это особенно опасно, когда сам металл подвержен к коррозии и не содержит покрытия. Примерами металлов, подверженных коррозии, являются штампованные металлические детали автомобилей, изготовленные из сплавов на основе железа, обработанные абразивами поверхности, такие как обработанные на станках стальные детали, и детали машин, изготовленные из чугуна. Хотя ингибиторы коррозии (или антикоррозионные агенты) известны в течение многих лет, большинство из них все еще неэффективны. Одной основной причиной неэффективности является недостаточная растворимость в воде. Большинство ингибиторов коррозии получают из обладающих длинными цепями жирных кислот и их производных и часто они плохо растворяются в воде. Это приводит к особым затруднениям, когда поверхность металла соприкасается и с водой, и с маслом, например, при добыче нефти и газа, переработке нефтепродуктов и обработке металлов. Сама по себе химическая переработка нефти включает системы охлаждения, нефтеперерабатывающие установки, трубопроводы, парогенераторы и установки по производству нефтепродуктов и газа, которые затрудняют применение ингибиторов коррозии. Для снижения скорости коррозии металлов (таких как металлические резервуары, металлические детали оборудования, поверхности оборудования, трубопроводы и оборудование, применяющееся для хранения текучих сред), в особенности содержащих железо, ингибиторы коррозии обычно прибавляют к текучей среде, соприкасающейся с металлом. Текучей средой может являться газ, взвесь или жидкость. Вследствие опасений, связанных с летучим органическом углеродом (ЛОУ), традиционные растворители, использующиеся для очистки металла и металлических частей, такие как уайт-спириты и керосин, в последние годы заменяют на водные композиции. Такой переход к применению композиций на водной основе для очистки металлов также сопряжен с осложнениями. Вода не обладает способностью легко солюбилизировать консистентную смазку и остатки масла и сама вода может заметно усилить коррозию металлических частей. Кроме того, эти композиции обычно применяются в виде микроэмульсий,для стабилизации которых во время очистки необходимо использовать дополнительные поверхностноактивные вещества. Для обеспечения защиты от коррозии в этих очищающих композициях часто используют морфолин. Однако морфолин мало способствует очистке и не стабилизирует микроэмульсию, поскольку он не является хорошим поверхностно-активным веществом. Кроме того, морфолин является продуктом, находящимся под контролем, поскольку его можно использовать для получения незаконных наркотиков. Соединения четвертичного аммония нашли ограниченное применение в качестве ингибиторов коррозии. В патенте США 6521028 раскрыто применение в качестве ингибиторов коррозии конкретных пиридиниевых и хинолиниевых солей в растворе в пропиленгликоле или простом эфире пропиленгликоля. В патентах США 6080789 и 6297285 раскрыто применение карбонатов четвертичного аммония в качестве дезинфицирующих средств. В патенте США 4792417 раскрыта композиция, предназначенная для ингибирования коррозии под нагрузкой для нержавеющей стали, соприкасающейся с водными растворами и/или растворами в полярных органических растворителях, которые содержат хлорид-ионы и необязательно ионы меди(I). Композиция включает водный раствор или раствор в полярном органическом растворителе конкретного алкилкарбоната четвертичного аммония или бензилкарбоната четвертичного аммония. Все же необходимы ингибиторы коррозии, которые обладают высоким сродством к поверхностям металлов и растворимы и в воде, и в масле. Кроме того, необходимы новые ингибиторы коррозии, которые улучшают очищающую и поверхностно-активную способность. Особенно привлекательными будут ингибиторы коррозии, которые обеспечивают антимикробную защиту готовой композиции, в которую их прибавляют. Согласно настоящему изобретению в настоящее время установлено, что карбонаты четвертичного аммония ингибируют коррозию металлов. Настоящее изобретение относится к ингибированию коррозии поверхностей металлов путем нанесения (или осаждения) эффективно ингибирующего коррозию количества композиции, включающей (а) по меньшей мере один карбонат четвертичного аммония; и (б) необязательно растворитель. Этот способ особенно полезен для применения в забоях скважин на месторождениях нефти и при обработке металлов. Другим вариантом выполнения является антикоррозионное покрытие для металлических подложек. Покрытие включает по меньшей мере один карбонат четвертичного аммония и материал покрытия. Обычно карбонат четвертичного аммония диспергируют в материале покрытия. Согласно предпочтительному варианту выполнения покрытие также обладает антимикробной активностью. Покрытие может включать эффективно оказывающее антимикробное воздействие количество антикоррозионного карбоната четвертичного аммония или другой антимикробный агент. Еще одним вариантом выполнения является металлическая подложка, содержащая на своей по-1 013838 верхности антикоррозионное покрытие, предлагаемое в настоящем изобретении. Еще одним вариантом выполнения является применение водного раствора, содержащего эффективно ингибирующее коррозию количество не менее одного карбоната четвертичного аммония, в качестве антикоррозионного очищающего раствора. Очищающим водным раствором может являться средство для очистки металлов на водной основе. Еще одним вариантом выполнения является применение водного или неводного раствора, содержащего эффективно ингибирующее коррозию количество не менее одного карбоната четвертичного аммония, в качестве антикоррозионной жидкости для обработки металлов. Еще одним вариантом выполнения является применение водного или неводного раствора, содержащего эффективно ингибирующее коррозию количество не менее одного карбоната четвертичного аммония, в качестве ингибитора коррозии в порошковой металлургии. Композиции ингибиторов коррозии Настоящее изобретение относится к ингибированию коррозии металлических подложек. При использовании в настоящем изобретении термин "ингибирование коррозии" означает, но не ограничивается только этим, предотвращение или уменьшение скорости окисления поверхности металла, обычно в случае, когда металл подвергается воздействию воды или воздуха или их обоих. Окисление металла является электрохимической реакцией, обычно приводящей к удалению металла с поверхности или накоплению продуктов окисления на поверхности металла. При использовании в настоящем изобретении термин "металл" означает, но не ограничивается только ими, сталь, чугун, алюминий, сплавы металлов и их комбинации. В одном варианте выполнения металлической подложкой является аэрозольный баллон. Карбонаты четвертичного аммония, применимые в настоящем изобретении, включают, но не ограничиваются только ими, такие, которые обладают формулой: в которой R1 и R2 независимо обозначают C1-C20-алкильную группу. Термин "Cn-Cm-алкильная группа" (например, "C1-C20-алкильная группа") обозначает любую линейную или разветвленную алкильную группу, содержащую от n до m (например, от 1 до 20) атомов углерода. Согласно одному варианту выполнения R1 и R2 обозначают С 4-С 20-алкильные группы. Согласно предпочтительному варианту выполнения, R1 обозначает C8-C12-алкильную группы. Более предпочтительным карбонатом четвертичного аммония является дидецилдиметиламмонийкарбонат, такой как ди-н-децилдиметиламмонийкарбонат. Дидецилдиметиламмонийкарбонат выпускается в виде водного раствора концентрации 50 мас.%,содержащего 4 мас.% или менее спирта, такого как метанол или этанол. Раствор представляет собой желтую/оранжевую жидкость, обладающую слабым фруктовым запахом. Подходящие бикарбонаты четвертичного аммония, используемые как дополнительные компоненты,входящие в композицию, включают, но не ограничиваются только ими, такие, которые обладают формулой: в которой R1 и R2 обладают значениями и предпочтительными значениями, такими как определенные выше для карбонатов четвертичного аммония (I). Предпочтительным бикарбонатом четвертичного аммония является дидецилдиметиламмонийбикарбонат, такой как ди-н-децилдиметиламмонийбикарбонат. Указанные выше карбонаты и бикарбонаты четвертичного аммония можно получить способами,известными в данной области техники, такими как описанные в патенте США 5438034 и международной публикации WO 03/006419. Карбонаты и бикарбонаты четвертичного аммония находятся в равновесии. Концентрации карбонатов и бикарбонатов меняются в зависимости от рН раствора, в котором они находятся. В предпочтительном варианте выполнения R1 и R2 в карбонатах (I) и/или бикарбонатах (II) четвертичного аммония обозначают одну и ту же С 1-С 20-алкильную группу. В более предпочтительном варианте выполнения R1 и R2 в карбонатах (I) и/или бикарбонатах (II) четвертичного аммония обозначают C10-алкильные группы, наиболее предпочтительно - н-C10-алкильные группы. В другом предпочтительном варианте выполнения R1 в карбонатах (I) и/или бикарбонатах (II) четвертичного аммония обозначает метильную группу. Более предпочтительно, если и R1, и R2 обозначают-2 013838 метильную группу. В отличие от традиционно применяющихся хлоридов четвертичного аммония, описанные в настоящем изобретении соединения четвертичного аммония на основа карбонатов и бикарбонатов не только обладают слабым корродирующим воздействием, но и действуют в качестве ингибиторов коррозии. Карбонаты и бикарбонаты смешиваются с водой во всех концентрациях, обладают хорошей растворимостью в масле и обладают высоким сродством к поверхностям металлов. Кроме того, карбонаты и бикарбонаты увеличивают растворимость в водных растворах масел, таких как эфирные масла, и липофильных веществ. Подходящие растворители для карбонатов и бикарбонатов четвертичного аммония включают полярные растворители (такие как воду и смешивающиеся с водой полярные растворители), гликоли, простые эфиры гликолей (такие как пропиленгликоль) и их смеси. В композицию необязательно можно включить одно или большее количество дополнительных поверхностно-активных веществ. Подходящие поверхностно-активные вещества включают неионогенные поверхностно-активные вещества, катионогенные поверхностно-активные вещества (не являющиеся карбонатами и бикарбонатами четвертичного аммония, описанными в настоящем изобретении), анионогенные поверхностно-активные вещества, амфотерные поверхностно-активные вещества и их смеси. Неограничивающими примерами таких поверхностно-активных веществ являются оксиды аминов, этоксилаты линейных спиртов, этоксилаты вторичных спиртов, простые эфиры этоксилатов, бетаины, жирные кислоты, содержащие от 6 до 22 атомов углерода, соли указанных жирных кислот и их смеси. Например,поверхностно-активным веществом может быть нонилфенолэтоксилат. Ингибиторы коррозии на основе карбоната четвертичного аммония ингибируют коррозию металлов в водных и содержащих масла средах, включая воду и смеси масел (например, в забоях скважин на месторождениях нефти и при обработке металлов). Неограничивающим примером масла, обнаруживающегося в содержащей масло среде, является дистиллят нефти. Примеры дистиллятов нефти включают, но не ограничивается только ими, керосин, уайт-спириты и углеводородные фракции. При обработке металлов водные растворы и смеси и эмульсии вода-масло часто используют для смазки (такой как смазка металлообрабатывающих инструментов). В антикоррозионную композицию можно включить другие обычные добавки, такие как моющие компоненты, красители, отдушки, ароматизаторы, очищающие средства и их смеси. Количество карбонатов четвертичного аммония, наносимых на металлические подложки, является эффективно ингибирующим коррозию количеством, т. е. количеством, предотвращающим коррозию металлической подложки или снижающим ее скорость. Эффективно ингибирующее коррозию количество может меняться в зависимости от назначения и может быть определено специалистом с общей подготовкой в данной области техники. Если не ограничиваться какой-либо конкретной теорией, то можно предположить, что в водных растворах описанные в настоящем изобретении карбонаты четвертичного аммония обладают естественным сродством к металлу, поскольку они действуют, как катионогенные поверхностно-активные вещества, и поэтому перемещаются к поверхности металла. Оказавшись на поверхности, карбонат четвертичного аммония блокирует кислород и/или воздух, не допуская дальнейшего окисления поверхности металла. Обычно ингибирующую коррозию композицию можно поставлять или в подлежащей разбавлению концентрированной форме, или в готовой к применению форме. Обычно готовая к применению форма содержит от примерно 0,005 до примерно 1,00 мас.% карбоната четвертичного аммония или их смеси с бикарбонатом в пересчете на 100 мас.% полной массы композиции. Предпочтительно, если готовая к применению форма содержит от примерно 100 ч./млн до примерно 1000 ч./млн карбоната четвертичного аммония или их смеси с бикарбонатом в пересчете на 100 мас.% полной массы композиции. Предпочтительно, если готовая к применению разбавленная форма содержит от примерно 100 ч./млн до примерно 500 ч./млн карбоната четвертичного аммония или их смеси с бикарбонатом в пересчете на 100 мас.% полной массы разбавленной формы. Композицию можно наносить на металлическую подложку с помощью любых способов, известных в данной области техники, включая, но не ограничиваясь только ими, нанесение покрытия, осаждение,погружение, намачивание, нанесение кистью, распыление, нанесение шваброй, полив и т. п. В предпочтительных вариантах выполнения металлическая подложка выбрана из группы, включающей сталь, чугун, алюминий, сплавы металлов и их комбинации. Покрытия Указанные выше антикоррозионные карбонаты четвертичного аммония можно включить в антикоррозионные покрытия для металлических подложек. Покрытия, предлагаемые настоящем изобретении,включают материал покрытия. Предпочтительно, если карбонат четвертичного аммония растворяются или диспергируются в материале покрытия. Подходящие материалы покрытия включают, но не ограничиваются только ими, органические смолы, такие как эпоксидные смолы, уретановые смолы, виниловые смолы, бутиральные смолы, смолы фталевой кислоты, отверждаемые смолы, такие как изоцианатные и бутадиеновые смолы, а также традици-3 013838 онные покрытия, такие как лаки, обладающие низким содержанием ЛОУ растворы покрытий на основе полиуретанов и покрытия на водной основе, такие как виниловые эмульсии жирных смоляных кислот. Покрытия можно получить способами, известными в данной области техники. Покрытия, предлагаемые настоящем изобретении, могут представлять собой, например, краски,грунты и промышленные покрытия. Дополнительные ингредиенты, которые могут содержаться в покрытиях, включают, но не ограничиваются только ими, УФ-стабилизаторы, отверждающие агенты, упрочняющие агенты, огнезащитные средства и их смеси. Водные и неводные растворы (включая очищающие растворы и жидкости для обработки металлов) Указанные выше композиции ингибиторов коррозии особенно полезны для применения в качестве компонентов водных очищающих растворов, предназначенных для замедления и сведения к минимуму коррозии металлических частей, в особенности стальных, очищаемых этими растворами. Они также могут применяться в качестве компонентов водных и неводных жидкостей для обработки металлов и в качестве компонентов водных и неводных растворов, использующихся в качестве ингибиторов коррозии в порошковой металлургии. Композиции ингибиторов коррозии также обеспечивают антимикробную защиту подложки, на которую они нанесены. Для задач настоящего изобретения термин "очищающий раствор" означает водный кислый или щелочной раствор, который используется при очистке металлических поверхностей, например, внутренних металлических поверхностей технологического оборудования. Эти очищающие растворы обычно обладают значениями рН, находящимися в диапазоне от примерно 1 до примерно 10. Типичные очищающие растворы и их применение раскрыты в нескольких патентах, например, в патентах US3413160; 4637899; Re. 30796; и Re. 30714. Композиции очищающих растворов, предлагаемые настоящем изобретении, могут включать не менее, чем одну органическую кислоту, выбранную из группы, включающей алкиленполиаминполикарбоновые кислоты, гидроксиуксусную кислоту, муравьиную кислоту, лимонную кислоту и их смеси или их соли совместно с ингибитором коррозии, который согласно настоящему изобретению содержится в количестве, эффективном для ингибирования коррозии металла, соприкасающегося с этим раствором. Типичные органические кислоты включают N,N,N',N'-этилендиаминтетрауксусную кислоту (ЭДТК), тетрааммониевую соль ЭДТК, диаммониевую соль ЭДТК, N-(2-гидроксиэтил)-N,N',N'-этилендиаминтетрауксусную кислоту (ГЭДТК) и их соли. Эти водные очищающие растворы обычно обладают значениями рН, находящимися в диапазоне от примерно 1 до примерно 10. Типичные количества ингибитора коррозии (т. е. карбоната четвертичного аммония) составляют от примерно 0,05 до примерно 1 мас.%. Типичные очищающие растворы, содержащие органические кислоты, включают растворы, описанные в патенте US6521028. Композиции ингибиторов коррозии, предлагаемые настоящем изобретении, также можно использовать в водных очищающих растворах для ингибирования коррозии металлов гипохлоритом, а также неорганическими кислотами, например, серной и фосфорной кислотой. Эти очищающие растворы включают количество ингибитора коррозии, предлагаемого настоящем изобретении, которое достаточно для ингибирования коррозии металла этими неорганическими кислотами. Типичные количества ингибитора коррозии составляют от примерно 0,05 до примерно 1 мас.%. Ингибиторы коррозии, предлагаемые настоящем изобретении, предотвращают или, по меньшей мере, сводят к минимуму избыточную коррозию чистой металлической подложки во время операций химической очистки. Композиции ингибиторов коррозии с успехом можно применять в широком диапазоне значений рН в самых различных очищающих растворах, в которых в качестве очищающих агентов применяют органическую кислоту. Очищающие растворы часто применяют для удаления отложений и ржавчины с черных металлов. Однако эти растворы часто соприкасаются с другими металлами, являющимися составными частями очищаемого оборудования. Примеры таких металлов включают медь, сплавы меди, цинк, сплавы цинка и т. п. Композиции ингибиторов коррозии, предлагаемые настоящем изобретении, с успехом применяются в количестве, достаточном для ингибирования вызванной кислотой коррозии металлов, которые находятся в соприкосновении или соприкасаются с водными очищающими растворами. Согласно одному варианту выполнения композиции ингибиторов коррозии, предлагаемые настоящем изобретении, используют в количестве, достаточном для установления скорости коррозии равной или меньшей, чем примерно 73,2 гм-2 сут-1 (0,015 фунт/фут 2/сут). Композицию ингибитора коррозии можно растворить или диспергировать в очищающем растворе до соприкосновения очищающего раствора с подлежащим очистке металлом. Описание чертежей На фиг. 1 представлены изображения пластин холоднокатанной стали после выдерживания каждой из них в течение 90 мин при комнатной температуре в растворе дидецилдиметиламмонийхлорида(ДДАХ) или в растворе дидецилдиметиламмонийкарбоната/бикарбоната (ДДАКБ). На фиг. 2 представлены изображения пластин холоднокатанной стали после выдерживания каждой-4 013838 из них в течение 30 суток при комнатной температуре в растворе дидецилдиметиламмонийхлорида(ДДАХ) или в растворе дидецилдиметиламмонийкарбоната/бикарбоната (ДДАКБ). На фиг. 3 представлены изображения пластин холоднокатанной стали после выдерживания каждой из них в течение 9 месяцев при комнатной температуре в растворе дидецилдиметиламмонийхлорида(ДДАХ) или в растворе дидецилдиметиламмонийкарбоната/бикарбоната (ДДАКБ). Также представлен образец холоднокатанной стали после выдерживания в течение 5 ч в деионизированной воде. На фиг. 4 представлены изображения пластин холоднокатанной стали после выдерживания в течение 9 месяцев при комнатной температуре в растворе дидецилдиметиламмонийхлорида или в растворе дидецилдиметиламмонийкарбоната/бикарбоната и после замачивания в течение 5 ч в деионизированной воде. Приведенные ниже примеры иллюстрируют настоящее изобретение, но не ограничивают его. Если не указано иное, то все выраженные в частях и процентах содержания являются массовыми. Пример 1. Задачей настоящего исследования являлось изучение удаления масляного загрязнения с помощью композиций для очистки двигателей. Смесь 7,5 г растительного масла (масло Crisco, The J.M. Smucker Co., Orville, ОН) и 0,1 г сажи нагревали до разжижения. 0,5 г Нагретой смеси размазывали по металлической пластинке для испытания (стальная пластинка размером 0,81325,476,2 мм 3 (0,03213 дюйм), выпускающейся фирмой Q-Panel Lab Products, Cleveland ОН), и давали высохнуть. Затем металлическую пластинку частично погружали в 50 мл композиции, содержащей морфолин или дидецилдиметиламмонийкарбонат/бикарбонат (ДДАКБ), как это подробно описано в приведенной ниже табл. 1. Через 1 ч металлическую пластинку извлекали из композиции и промывали водой. Проводили визуальную оценку того, сколько масляного загрязнения было удалено с погруженной части металлической пластинки. Результаты представлены в табл. 1. Как показано в табл. 1, замена в микроэмульсии морфолина на дидецилдиметиламмонийкарбонат приводит к значительному улучшению и стабильности, и очищающей способности композиции. Композиции А и Б, обе содержащие дидецилдиметиламмонийкарбонат, приводили к удалению с металлической пластинки 100% масляного загрязнения и оставались однофазными, тогда как композиции В и Г, обе содержащие морфолин и не содержащие дидецилдиметиламмонийкарбонат, приводили к удалению лишь 20% масляного загрязнения и происходило фазовое разделение с образованием двух непрозрачных фаз. Таблица 1Aromatic 200 представляет собой смесь ароматических углеводородов, выпускающуюся фирмойNeodol 91-6 представляет собой смесь этоксилированных спиртов С 9-С 11 со средней степенью этоксилирования, равной 6 (6 моль этиленоксида на 1 моль спирта), выпускающуюся фирмой ShellChemicals of Houston, TX. Пример 2. Пластинки для испытания из холоднокатанной стали (пластинки для испытания из малоуглеродистой стали размером 0,81325,476,2 мм 3 (0,03213 дюйм) (Q-Panel Lab Products, Cleveland ОН полностью погружали в деионизированную воду или в водопроводную воду, и в деионизированную воду, содержащую 100 или 1000 ч./млн смеси дидецилдиметиламмонийкарбонат/бикарбонат (ДДАКБ) или в водопроводную воду, содержащую 100 или 1000 част./млн смеси дидецилдиметиламмонийкарбонат/бикарбонат, находящейся в лабораторных стеклянных стаканах объемом 120 мл (4 унции) с завинчи-5 013838 вающимися крышками. Каждый раствор исследовали с использованием двух пластинок для испытания(пластинки 1-10 и А-К соответственно). Через 1 неделю пластинки извлекали, промывали деионизированной или водопроводной водой и легко протирали мягкой нейлоновой щеткой. Затем пластинки сушили в токе азота и взвешивали. Результаты представлены ниже в табл. 2. Разности масс представлены со знаком (-) для уменьшения массы или (+) для увеличения массы. Все разности масс приведены в процентах в пересчете на исходную массу соответствующей пластинки. Таблица 2 Как показано в табл. 2, растворы, содержащие 1000 ч./млн дидецилдиметиламмонийкарбоната/бикарбоната, не изменялись через 1 неделю, о чем свидетельствовало практическое отсутствие изменения массы металлической пластинки. Для этих образцов образование осадка не наблюдалось. Другие исследуемые растворы становились коричневыми и для них на дне стеклянных стаканов обнаруживался осадок. Для пластинки из холоднокатанной стали, обработанной деионизированной водой, через 1 ч наблюдалась коррозия, тогда как для пластинки, обработанной деионизированной водой, содержащей 1000 част./млн смеси дидецилдиметиламмонийкарбонат/бикарбонат, через 1 неделю коррозия не наблюдалась. Пример 3. Смешивали деионизированную воду (58,2% мас./мас.), поверхностно-активное вещество(октилдиметиламиноксид (40% активного вещества), FMB-А 08, Lonza, Inc., Fair Lawn, NJ) (8,0% мас./мас.) и 50% водный раствор четвертичного соединения (дидецилдиметиламмонийхлорид (ДДАХ) или смесь дидецилдиметиламмонийкарбонат/бикарбонат (ДДАКБ (33,8% мас./мас.). Разбавленную водой в отношении 1:256 смесь (660 ч./млн активного соединения четвертичного аммония) использовали для оценки способности ДДАХ и ДДАКБ ингибировать коррозию. Пластинки для испытания из холоднокатанной стали (стальные пластинки для испытания размером 0,81325,476,2 мм 3(0,03213 дюйм) (Q-Panel Lab Products, Cleveland ОН погружали в каждый водный раствор и исследовали при комнатной температуре в течение 9 месяцев. На фиг. 1 и 2 представлены изображения пластинок после выдерживания в водных растворах при комнатной температуре в течение 90 мин и 30 суток соответственно. Как можно видеть, пластинка в растворе ДДАХ начинала корродировать уже через 90 мин и через 30 суток была сильно корродирована. В отличие от этого, пластинка в растворе ДДАКБ вообще не подвергалась коррозии даже через 30 суток. На фиг. 3 и 4 представлены изображения пластин после выдерживания при комнатной температуре в течение всего 9 месяцев. Как можно видеть, пластинка в растворе ДДАКБ не обнаруживала коррозии,тогда как пластинка в растворе ДДАХ полностью корродирована. Для сравнения также представлен кусок идентичной холоднокатанной стали, замоченный в деионизированной (ДИ) воде, не содержащей соединения четвертичного аммония. Уже через 5 ч в ДИ воде на пластинке обнаруживались определенные следы коррозии.-6 013838 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ ингибирования коррозии металлической подложки, включающий стадию приведения подложки в соприкосновение с композицией, включающей по меньшей мере один карбонат четвертичного аммония, обладающий формулой в которой R1 обозначает C1-C20-алкильную группу и R2 обозначает С 1-С 20-алкильную группу. 2. Способ по п.1, в котором композиция дополнительно включает по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой в которой R1 обозначает C1-C20-алкильную группу и R2 обозначает С 1-С 20-алкильную группу. 3. Способ по п.1 или 2, в котором композиция дополнительно включает растворитель. 4. Способ по любому из пп.1-3, в котором R1 и R2 обозначают одинаковые C1-C20-алкильные груп 5. Способ по любому из пп.1-4, в котором R1 и R2 обозначают C10-алкильные группы. 6. Способ по п.5, в котором R1 и R2 обозначают н-C10-алкильные группы. 7. Способ по п.6, в котором карбонат четвертичного аммония представляет собой дидецилдиметиламмонийкарбонат и бикарбонат четвертичного аммония, если присутствует, представляет собой дидецилдиметиламмонийбикарбонат. 8. Способ по любому из пп.1-3, в котором R1 обозначает метил. 9. Способ по п.8, в котором R1 и R2 обозначают метил. 10. Способ по любому из пп.1-9, в котором композиция дополнительно включает поверхностноактивное вещество, выбранное из группы, включающей оксиды аминов, этоксилаты линейных спиртов,этоксилаты вторичных спиртов, простые эфиры этоксилатов, бетаины, жирные кислоты, содержащие от 6 до 22 атомов углерода, соли указанных жирных кислот, содержащих от 6 до 22 атомов углерода, и их смеси. 11. Способ по п.10, в котором поверхностно-активное вещество представляет собой нонилфенолэтоксилат. 12. Способ по любому из пп.1-11, в котором металлическая подложка находится в содержащей масло среде. 13. Способ по п.12, в котором содержащая масло среда включает дистиллят нефти. 14. Способ по п.13, в котором дистиллят нефти выбран из группы, включающей керосин, уайтспирит, углеводородные фракции и их смеси. 15. Способ по любому из пп.1-14, в котором композиция дополнительно включает не менее одного ингредиента, выбранного из группы, включающей моющие компоненты, красители, отдушки и ароматизаторы. 16. Способ по любому из пп.1-15, в котором металлическая подложка выбрана из группы, включающей сталь, чугун, алюминий, сплавы металлов и их комбинации. 17. Антикоррозионное покрытие для металлической подложки, включающее(а) по меньшей мере один карбонат четвертичного аммония, обладающий формулой(б) материал покрытия. 18. Антикоррозионное покрытие по п.17, дополнительно включающее по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой в которой R1 обозначает C1-C20-алкильную группу и R2 обозначает C1-C20-алкильную группу. 19. Антикоррозионное покрытие по п.17 или 18, в котором карбонат четвертичного аммония и, если присутствует, бикарбонат четвертичного аммония диспергированы в материале покрытия.-7 013838 20. Металлическая подложка, содержащая антикоррозионное покрытие по любому из пп.17-19 не менее чем на одной своей поверхности. 21. Применение водного раствора, включающего по меньшей мере один карбонат четвертичного аммония, обладающий формулой в которой R1 обозначает C1-C20-алкильную группу и R2 обозначает С 1-С 20-алкильную группу, в качестве антикоррозионного очищающего раствора. 22. Применение по п.21, в котором раствор дополнительно включает по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой в которой R1 обозначает C1-C20-алкильную группу и R2 обозначает C1-C20-алкильную группу. 23. Применение водного или неводного раствора, включающего по меньшей мере один карбонат четвертичного аммония, обладающий формулой в которой R1 обозначает C1-C20-алкильную группу и R2 обозначает С 1-С 20-алкильную группу, в качестве антикоррозионной жидкости для обработки металлов. 24. Применение по п.23, в котором раствор дополнительно включает по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой в которой R1 обозначает C1-C20-алкильную группу и R2 обозначает С 1-С 20-алкильную группу. 25. Применение водного или неводного раствора, включающего по меньшей мере один карбонат четвертичного аммония, обладающий формулой в которой R1 обозначает C1-C20-алкильную группу и R2 обозначает С 1-С 20-алкильную группу, в качестве ингибитора коррозии в порошковой металлургии. 26. Применение по п.25, в котором раствор дополнительно включает по меньшей мере один бикарбонат четвертичного аммония, обладающий формулой

МПК / Метки

МПК: C23G 1/14, C23F 11/14, E21B 41/02, C23G 5/06, C09D 5/08

Метки: агенты, применение, которых, антикоррозионных, эти, коррозии, применяются, карбонатов, способ, ингибирования, четвертичного, антикоррозионные, аммония, покрытия, качестве, агентов

Код ссылки

<a href="https://eas.patents.su/10-13838-primenenie-karbonatov-chetvertichnogo-ammoniya-v-kachestve-antikorrozionnyh-agentov-sposob-ingibirovaniya-korrozii-i-antikorrozionnye-pokrytiya-v-kotoryh-primenyayutsya-eti-agenty.html" rel="bookmark" title="База патентов Евразийского Союза">Применение карбонатов четвертичного аммония в качестве антикоррозионных агентов, способ ингибирования коррозии и антикоррозионные покрытия, в которых применяются эти агенты</a>