Способ промышленного производства биокатализаторов в форме ферментов или микроорганизмов, иммобилизованных в геле на основе поливинилового спирта, их применение и устройства для их получения

Номер патента: 15861

Опубликовано: 30.12.2011

Авторы: Реброс Мартин, Росенберг Михаль, Стлоукал Радек

Формула / Реферат

1. Способ промышленного производства биокатализаторов с биологически активным материалом в форме иммобилизованных ферментов или микроорганизмов, согласно которому биологически активный материал, образованный смесью свободного нативного или предварительно агрегированного ферментативного катализатора либо продуцирующего микроорганизма или их части и геля на основе поливинилового спирта, желатинируют и формуют в потоке осушающего воздуха при температуре от 80 до 15°С в форме полосок с геометрическим отношением поверхности к объему биокатализатора более 7 мм-1.

2. Способ по п.1, где нитрифицирующие микроорганизмы инкапсулируют в гель на основе поливинилового спирта для получения биокатализатора, предназначенного для удаления из сточных вод азотистых загрязнений, причем биокатализатор формуют в полоски и затем иммобилизаты культивируют в водной питательной среде с содержанием азотистого субстрата от 50 до 500 мг/л N-NH4при рН 7,0, при температуре от 20 до 35°С и концентрации растворенного кислорода выше 1,5 мг/л.

3. Способ по п.1, где денитрифицирующие микроорганизмы инкапсулируют в гель на основе поливинилового спирта для получения биокатализатора, предназначенного для удаления из сточных вод азотистых загрязнений, биокатализатор затем формуют в полоски и затем иммобилизаты культивируют в водной питательной среде с содержанием азотистого субстрата от 50 до 500 мг/л N-NO3, рН 7,8, при температуре от 20 до 35°С и в присутствии метанола в качестве С-субстрата в случае денитрифицирующих микроорганизмов.

4. Способ по п.1, где анаэробные бактерии Zymomonas mobilis инкапсулируют в гель на основе поливинилового спирта для изготовления биокатализатора, предназначенного для продукции этанола из сахаридных субстратов, биокатализатор затем формуют в полоски и затем иммобилизаты культивируют в водной питательной среде с содержанием сахаридного субстрата от 2 до 25 мас.% при температуре от 20 до 40°С и рН от 3,5 до 7,0 в присутствии этанола в количестве от 1 до 15 мас.%.

5. Способ по п.1, где термофильные бактерии Bacillus coagulans инкапсулируют в гель на основе поливинилового спирта для изготовления биокатализатора, предназначенного для получения молочной кислоты из сахаридных субстратов, биокатализатор формуют в полоски и затем иммобилизаты культивируют в водной питательной среде с содержанием сахаридного субстрата от 2 до 14 мас.% при температуре от 30 до 60°С и рН от 5,0 до 7,5 в присутствии молочной кислоты или ее солей в количестве от 1 до 12 мас.%.

6. Способ производства по п.5, где при производстве используют штамм Bacillus coagulans CCM 4318.

7. Способ по п.1, где фермент глюкоамилазу инкапсулируют в гель на основе поливинилового спирта для изготовления биокатализатора, предназначенного для гидролиза крахмала и целлюлозных субстратов, и биокатализатор формуют в полоски.

8. Способ по п.1, где фермент инвертазу инкапсулируют в гель на основе поливинилового спирта для изготовления биокатализатора, предназначенного для гидролиза сахарозных субстратов, и биокатализатор формуют в полоски.

9. Способ по п.1, где фермент b-галактозидазу инкапсулируют в гель на основе поливинилового спирта для получения биокатализатора, предназначенного для гидролиза лактозы и получения D-галактозы, D-глюкозы и галактоолигосахаридов, и биокатализатор формуют в полоски.

10. Применение биокатализатора на основе глюкоамилазы, полученного в соответствии со способом по п.1, при получении D-глюкозы при гидролизе высших сахаридов, полученных путем частичного гидролиза крахмала с содержанием сахаридного субстрата от 2 до 40 мас.% при температуре от 20 до 45°С и рН от 3,5 до 7.

11. Применение по п.10, где иммобилизованную глюкоамилазу применяют при осахаривании крахмалсодержащего субстрата в процессе ферментативного получения этанола.

12. Применение по п.10, где иммобилизованную глюкоамилазу применяют при осахаривании крахмалсодержащего субстрата в процессе ферментативного получения молочной кислоты.

13. Применение биокатализатора на основе b-галактозидазы, полученного в соответствии со способом по п.1, при получении D-галактозы, D-глюкозы и галактоолигосахаридов при гидролизе растворов лактозы с содержанием сахаридного субстрата от 2 до 40 мас.%, при температуре от 20 до 60°С и рН от 3,5 до 7.

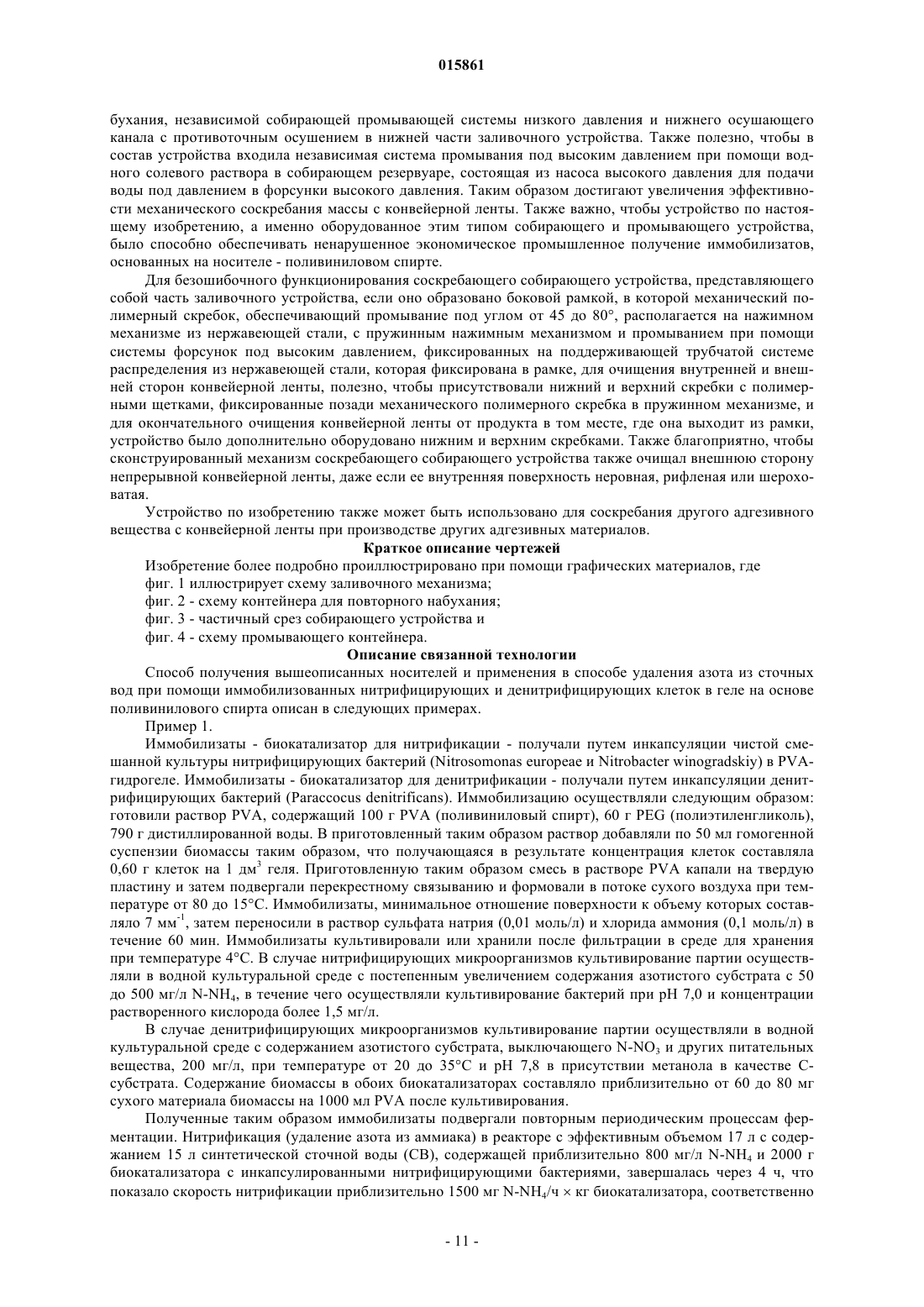

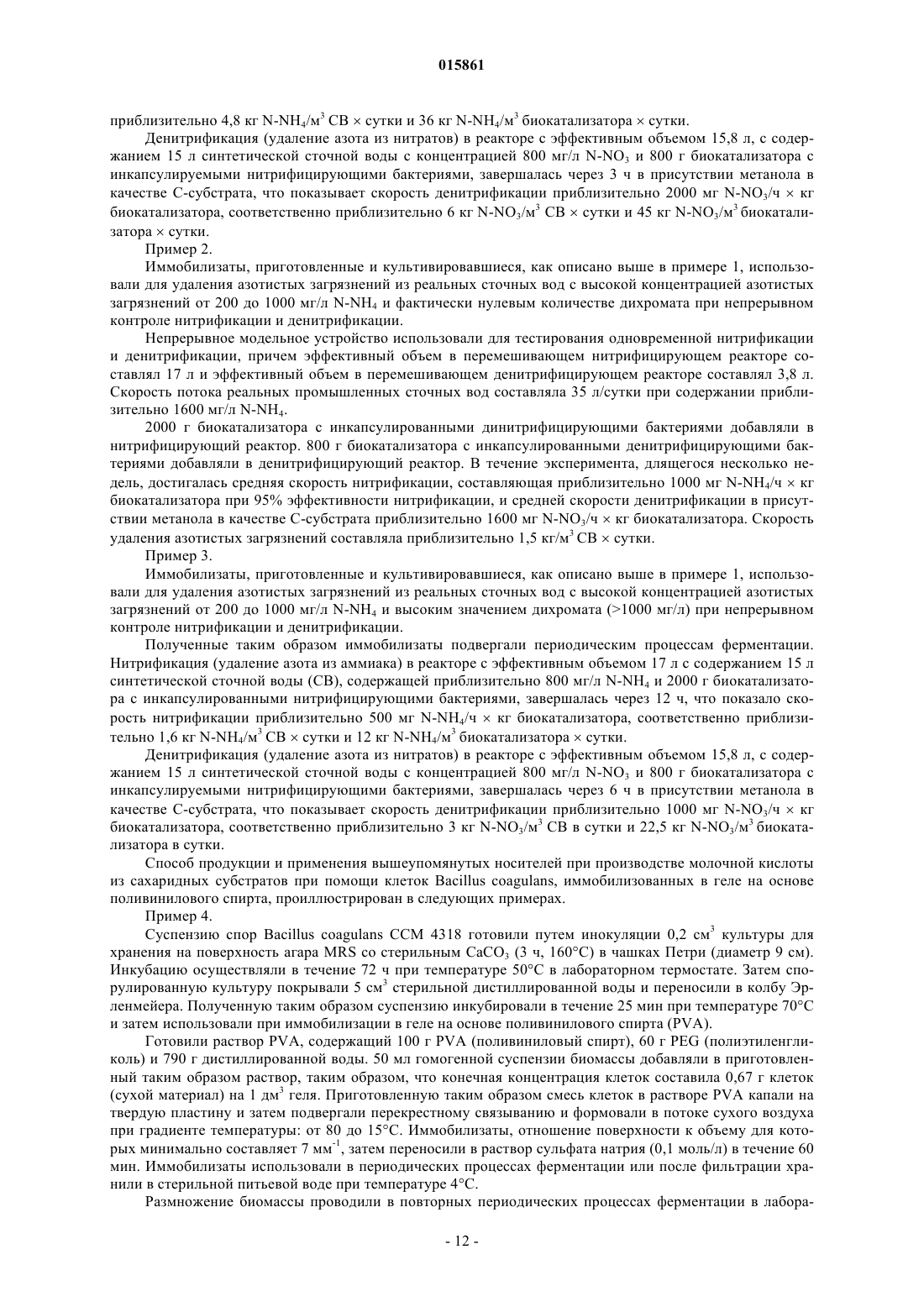

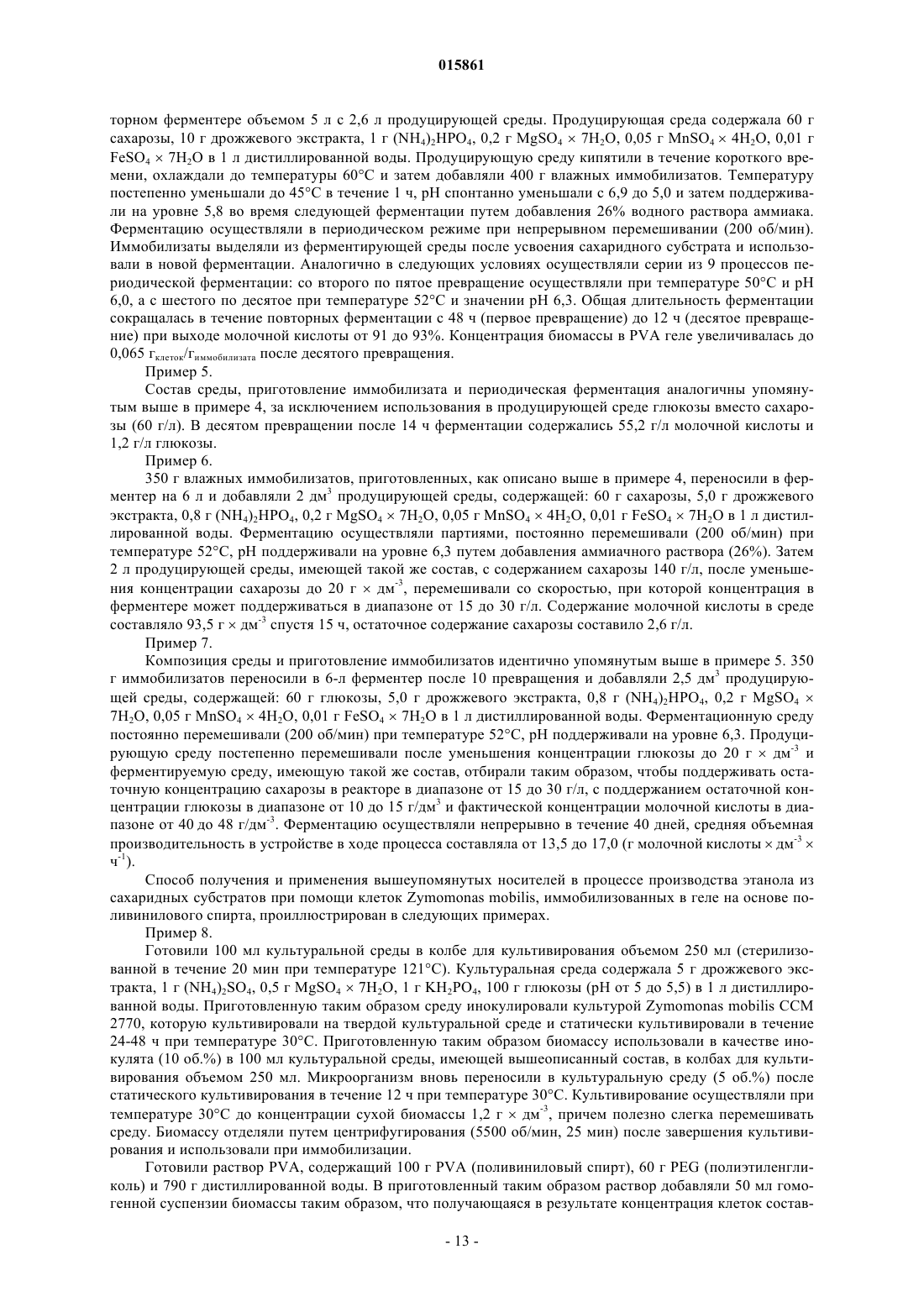

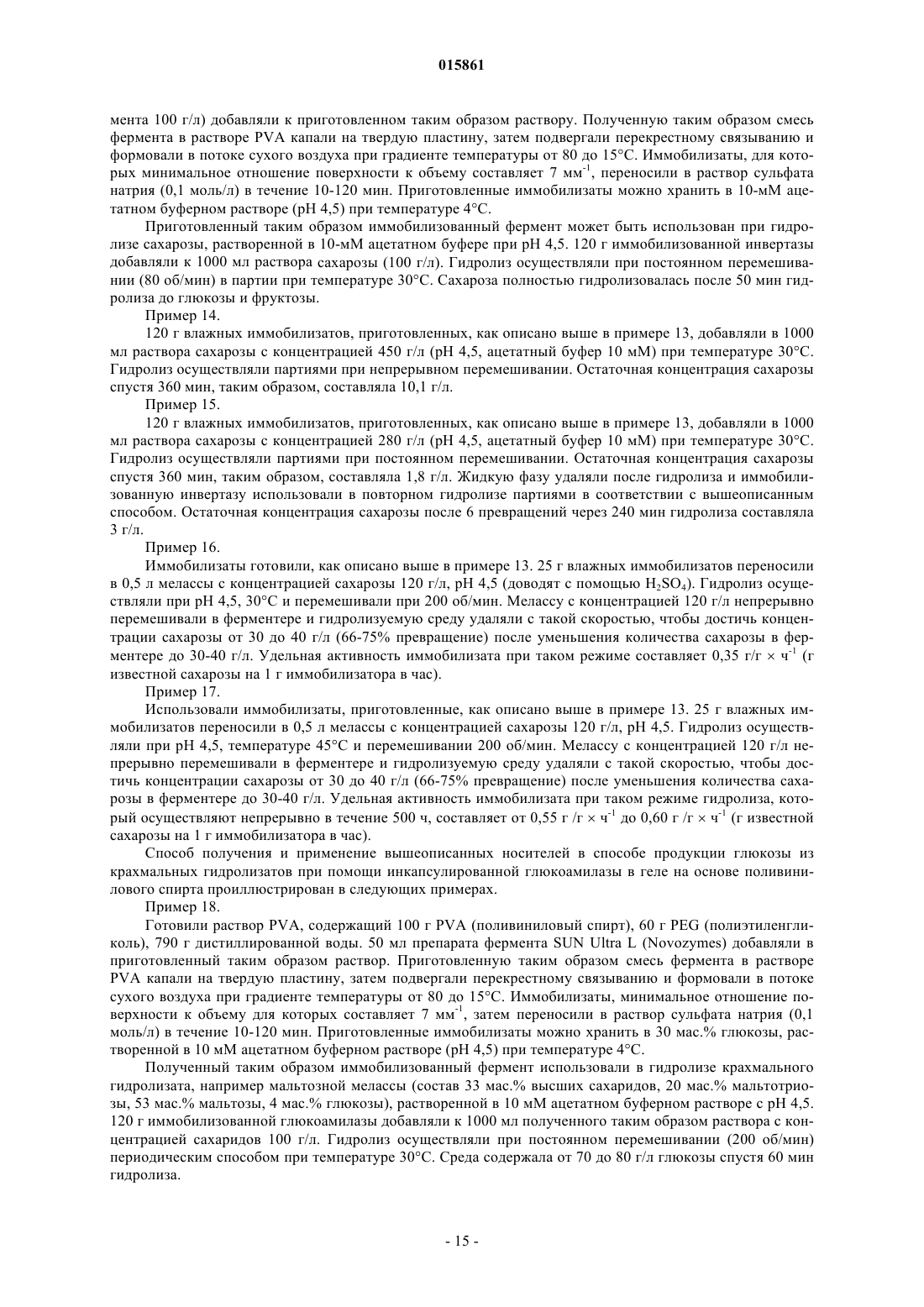

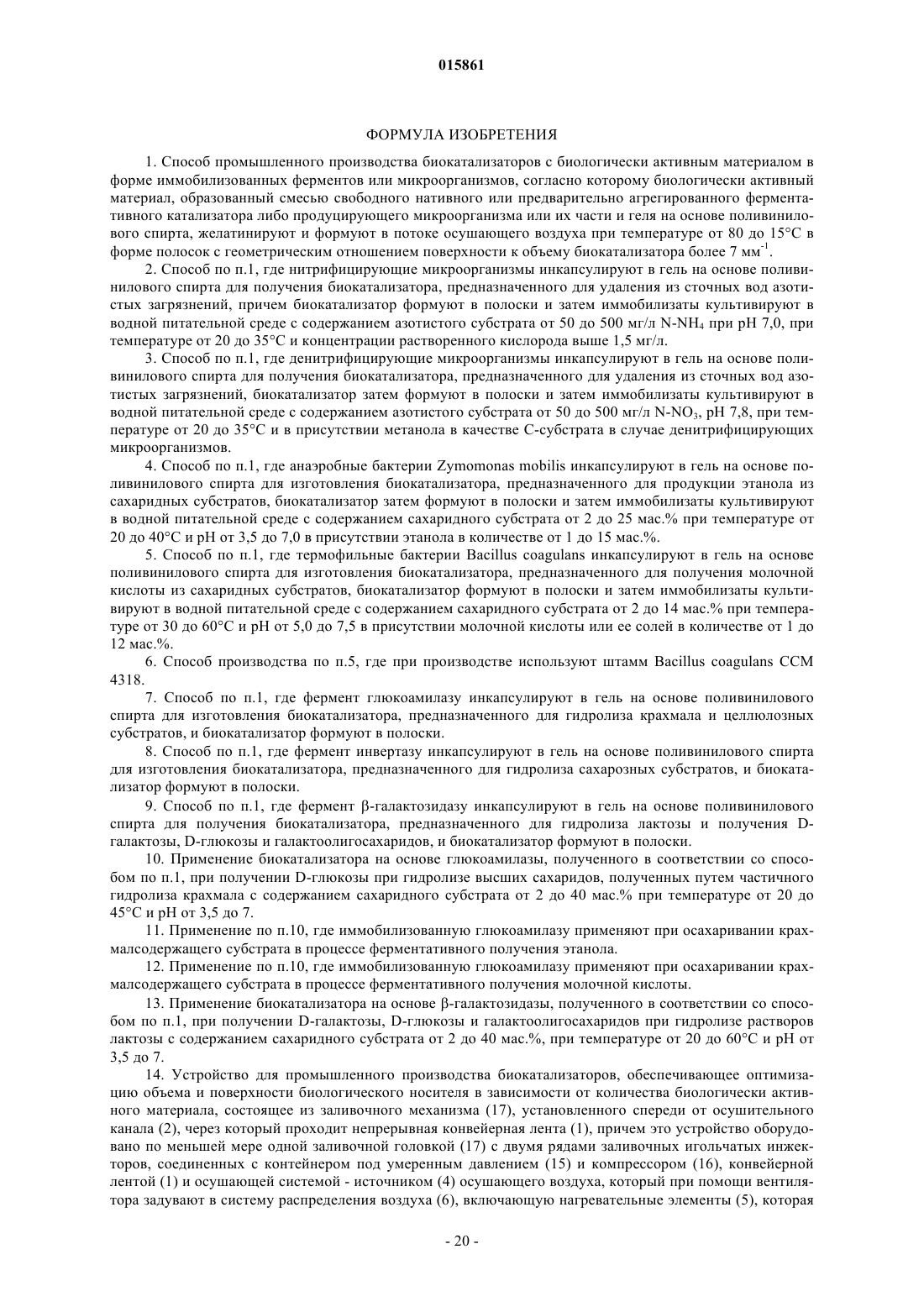

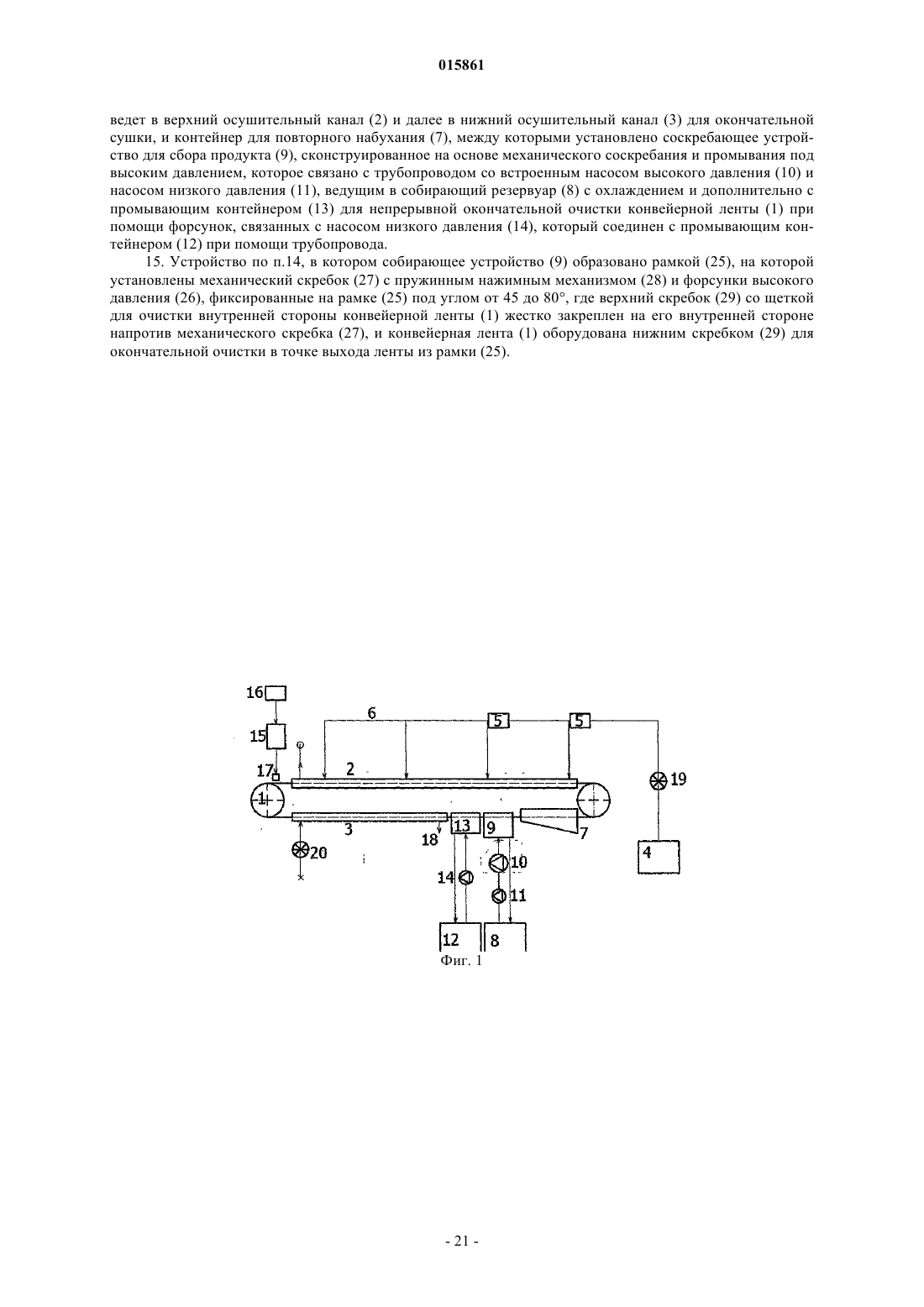

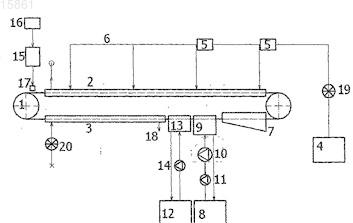

14. Устройство для промышленного производства биокатализаторов, обеспечивающее оптимизацию объема и поверхности биологического носителя в зависимости от количества биологически активного материала, состоящее из заливочного механизма (17), установленного спереди от осушительного канала (2), через который проходит непрерывная конвейерная лента (1), причем это устройство оборудовано по меньшей мере одной заливочной головкой (17) с двумя рядами заливочных игольчатых инжекторов, соединенных с контейнером под умеренным давлением (15) и компрессором (16), конвейерной лентой (1) и осушающей системой - источником (4) осушающего воздуха, который при помощи вентилятора задувают в систему распределения воздуха (6), включающую нагревательные элементы (5), которая ведет в верхний осушительный канал (2) и далее в нижний осушительный канал (3) для окончательной сушки, и контейнер для повторного набухания (7), между которыми установлено соскребающее устройство для сбора продукта (9), сконструированное на основе механического соскребания и промывания под высоким давлением, которое связано с трубопроводом со встроенным насосом высокого давления (10) и насосом низкого давления (11), ведущим в собирающий резервуар (8) с охлаждением и дополнительно с промывающим контейнером (13) для непрерывной окончательной очистки конвейерной ленты (1) при помощи форсунок, связанных с насосом низкого давления (14), который соединен с промывающим контейнером (12) при помощи трубопровода.

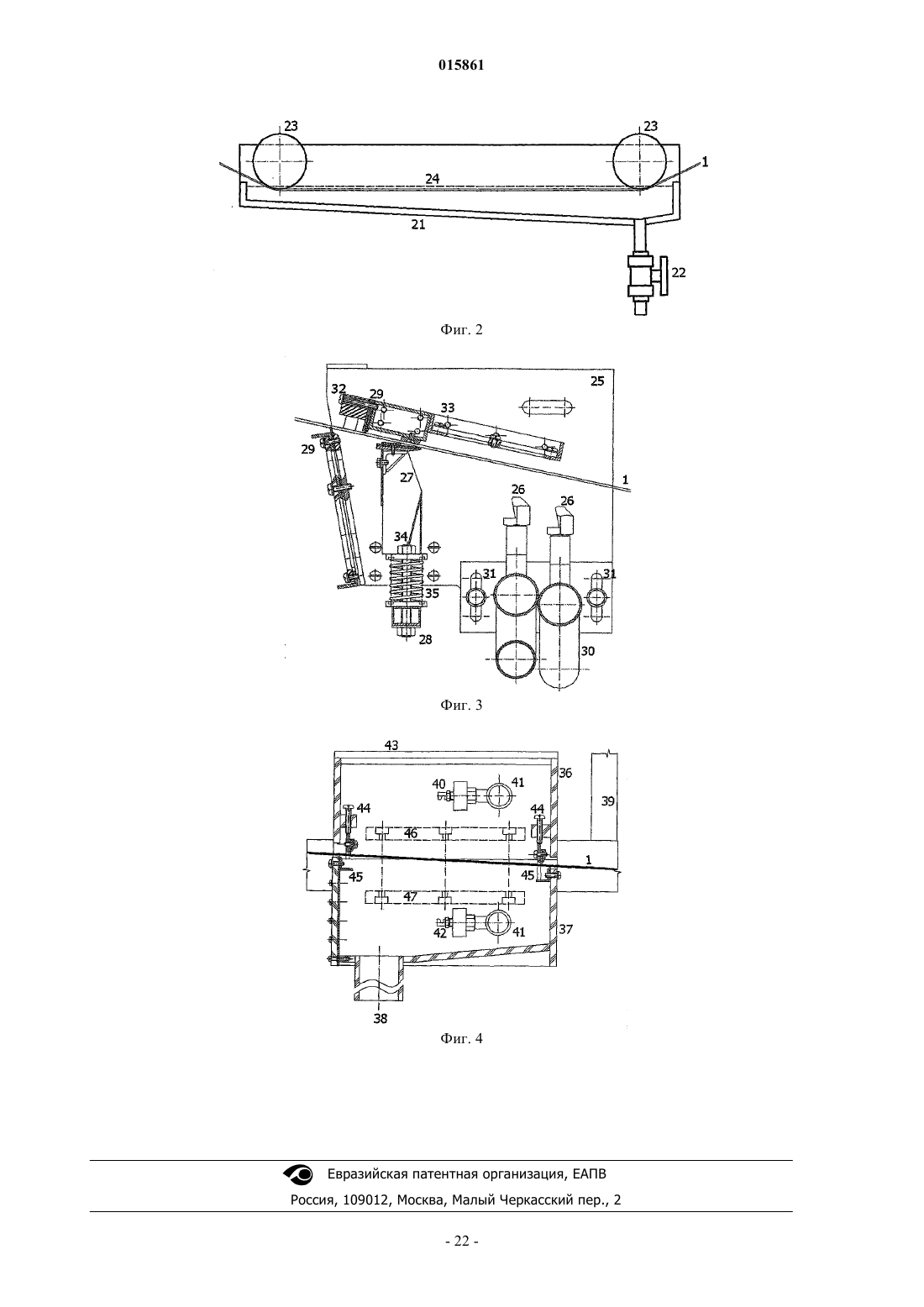

15. Устройство по п.14, в котором собирающее устройство (9) образовано рамкой (25), на которой установлены механический скребок (27) с пружинным нажимным механизмом (28) и форсунки высокого давления (26), фиксированные на рамке (25) под углом от 45 до 80°, где верхний скребок (29) со щеткой для очистки внутренней стороны конвейерной ленты (1) жестко закреплен на его внутренней стороне напротив механического скребка (27), и конвейерная лента (1) оборудована нижним скребком (29) для окончательной очистки в точке выхода ленты из рамки (25).

Текст