Надувной объект, снабженный газонепроницаемым слоем на основе смеси бутилкаучука и термоэластопласта, и способ получения объекта

Номер патента: 23281

Опубликовано: 31.05.2016

Авторы: Кюстодеро Эмманюэль, Грайфельдингер Марк, Гери Сирилль

Формула / Реферат

1. Надувной объект, снабженный эластомерным слоем, непроницаемым для надувного газа, причем эластомерный слой приготовлен по меньшей мере из одной каучуковой композиции, содержащей нетермопластичный эластомер, представляющий собой по меньшей мере один бутилкаучук, используемый индивидуально или в смеси с одним или несколькими другими нетермопластичными эластомерами, выбранными из группы, состоящей из полибутадиенов, синтетических полиизопренов, натурального каучука, сополимеров бутадиена, сополимеров изопрена, бутадиен-стирольных сополимеров, сополимеров изопрена с бутадиеном, сополимеров изопрена и стирола и сополимеров изопрен-бутадиен-стирол, сшивающую систему и блочный полиизобутиленовый термоэластопласт, при этом количество термоэластопласта составляет от 3 до 80 мас.ч. на 100 мас.ч. нетермопластичного эластомера (pce).

2. Надувной объект по п.1, где количество блочного полиизобутиленового термоэластопласта составляет от 5 до 50 мас.ч. на 100 мас.ч. нетермопластичного эластомера.

3. Надувной объект по п.1 или 2, где каучуковая композиция включает блочный полиизобутиленовый термоэластопласт в количестве больше или равном 10 об.% в расчете на общий объем усиливающего наполнителя и термоэластопласта.

4. Надувной объект по п.3, где количество блочного полиизобутиленового термоэластопласта больше или равно 20 об.% в расчете на общий объем усиливающего наполнителя и термоэластопласта.

5. Надувной объект по любому из пп.1-4, где блочный полиизобутиленовый термоэластопласт содержит по меньшей мере на одном из концов полиизобутиленового блока термопластичный блок, температура стеклования которого больше или равна 60°С.

6. Надувной объект по п.5, где термопластичный блок блочного полиизобутиленового термоэластопласта получен полимеризацией по меньшей мере одного мономера, выбранного из группы, состоящей из стирола, метилстиролов, пара-трет-бутилстирола, хлорстиролов, бромстиролов, фторстиролов, парагидроксистирола и из смесей этих мономеров.

7. Надувной объект по п.6, где блочный полиизобутиленовый термоэластопласт выбран из группы, состоящей из двухблочных сополимеров стирол/изобутилен ("SIB"), трехблочных сополимеров стирол/изобутилен/стирол ("SIBS") и из смесей этих сополимеров.

8. Надувной объект по п.7, где блочный полиизобутиленовый термоэластопласт является трехблочным сополимером стирол/изобутилен/стирол ("SIBS").

9. Надувной объект по п.5, где термопластичный блок блочного полиизобутиленового термоэластопласта получен полимеризацией по меньшей мере одного мономера, выбранного из группы, состоящей из этилена, пропилена, этиленоксида, винилхлорида, аценафтилена, индена, 2-метилиндена, 3-метилиндена, 4-метилиндена, диметилиндена, 2-фенилиндена, 3-фенилиндена, 4-фенилиндена, изопрена, сложных эфиров акриловой кислоты, кротоновой кислоты, сорбиновой кислоты, метакриловой кислоты, производных акриламида, производных метакриламида, производных акрилонитрила, производных метакрилонитрила, метилметакрилата, производных целлюлозы и из смесей этих соединений.

10. Надувной объект по любому из пп.1-9, где бутилкаучук является сополимером изобутилена с изопреном.

11. Надувной объект по любому из пп.1-9, где бутилкаучук является сополимером бромизобутилена с изопреном.

12. Надувной объект по любому из пп.1-9, где бутилкаучук является сополимером хлоризобутилена с изопреном.

13. Надувной объект по любому из пп.1-12, где каучуковая композиция дополнительно содержит масло-наполнитель в количестве от более 2 мас.ч. на 100 мас.ч. нетермопластичного эластомера до менее 50 мас.ч. на 100 мас.ч. нетермопластичного эластомера.

14. Надувной объект по любому из пп.1-13, где усиливающий наполнитель является углеродной сажей.

15. Надувной объект по любому из пп.1-14, который является резиновым.

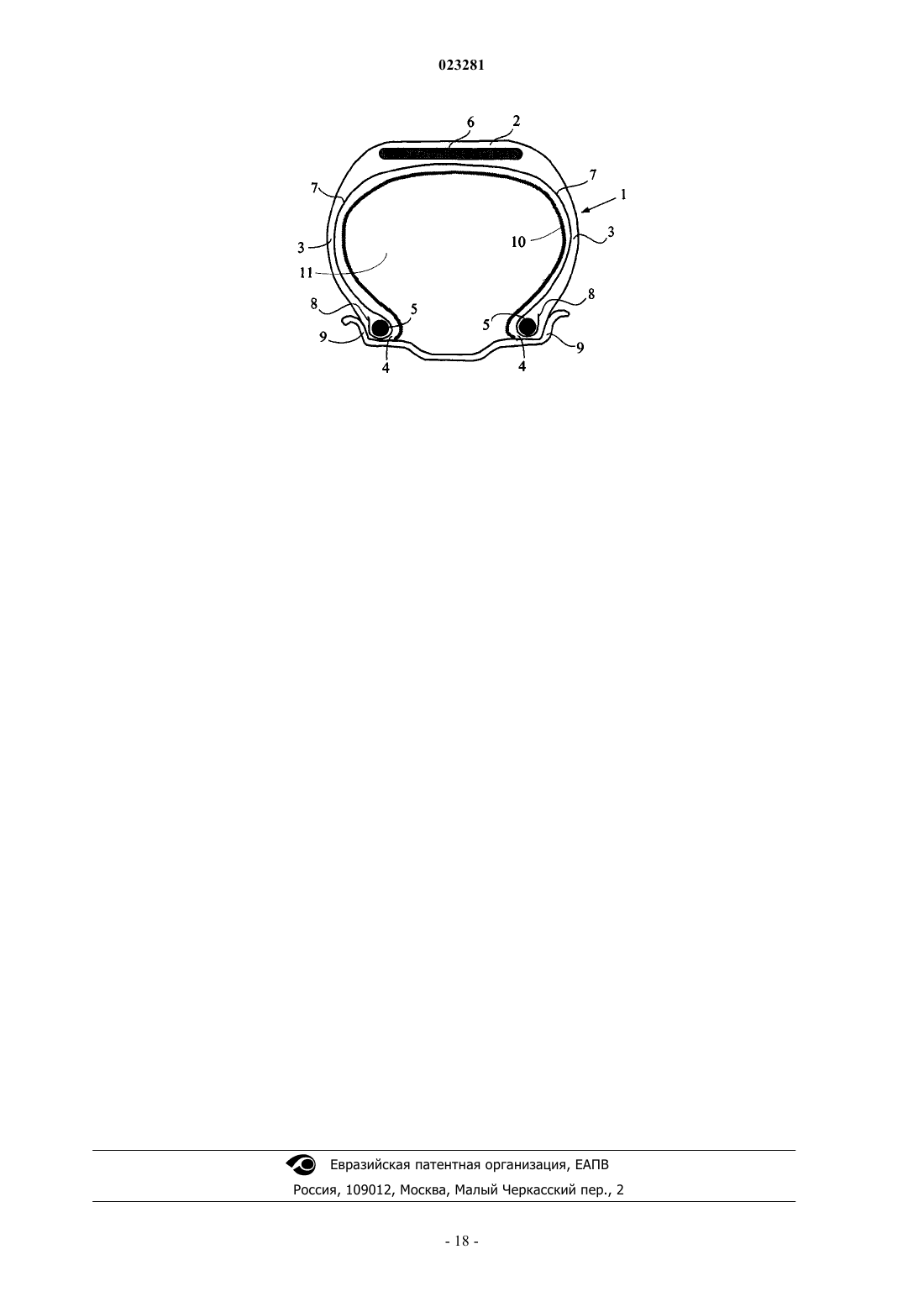

16. Надувной объект по п.15, где резиновый объект является пневматической шиной.

17. Надувной объект по п.15, где резиновый объект является воздушной камерой.

18. Надувной объект по п.17, где воздушная камера является воздушной камерой шины.

19. Надувной объект по п.1, дополнительно содержащий усиливающий наполнитель в количестве до 120 мас.ч. на 100 мас.ч. нетермопластичного эластомера.

20. Способ получения надувного объекта по любому из пп.1-19, включающий стадию получения каучуковой композиции эластомерного слоя, непроницаемого для надувного газа, которая включает по меньшей мере один этап перемешивания бутилкаучука с блочным полиизобутиленовым термоэластопластом и, необязательно, усиливающим наполнителем, при температуре в диапазоне от 60 до 180°С, в течение 3-20 мин.

Текст