Способ получения соединений – с10-монотерпеноидов из 1,8-цинеола

Номер патента: 20285

Опубликовано: 30.10.2014

Авторы: Лейта Бенджамин Альдо, Берк Николас Ричард, Грэй Питер, О'ши Майкл Шейн, Тримм Дэвид Лоуренс

Формула / Реферат

1. Способ получения соединений, представляющих собой С10-монотерпеноиды, из 1,8-цинеола, включающий пиролиз 1,8-цинеола в присутствии катализатора на основе переходного металла на подложке из γ-оксида алюминия.

2. Способ по п.1, в котором соединения, представляющие собой С10-монотерпеноиды, выбраны из дипентена и п-цимола.

3. Способ по п.1 или 2, в котором переходный металл выбран из одного или нескольких металлов из ванадия, хрома, марганца, железа, кобальта, никеля, молибдена, рения, рутения, родия, палладия, серебра, осмия, иридия, платины и золота.

4. Способ по п.3, в котором переходный металл выбран из рутения, родия, палладия, осмия, иридия и платины.

5. Способ по п.4, в котором переходным металлом является палладий.

6. Способ по любому из пп.1-5, в котором соединения, представляющие собой С10-монотерпеноиды, получают в количестве по меньшей мере 70 вес.% по отношению к количеству используемого 1,8-цинеола.

7. Способ по п.6, в котором соединения, представляющие собой С10-монотерпеноиды, получают в количестве по меньшей мере 80 вес.% по отношению к количеству используемого 1,8-цинеола.

8. Способ по любому из пп.1-7, в котором пиролиз проводится при температуре в пределах от приблизительно 200 до приблизительно 350°С.

9. Способ по любому из пп.1-8, в котором пиролиз включает приведение в контакт катализатора на основе переходного металла на подложке из γ-оксида алюминия с 1,8-цинеолом в парообразном состоянии.

10. Способ по п.9, в котором 1,8-цинеол в парообразном состоянии включает газ-носитель, выбранный из азота, аргона и кислорода.

11. Способ по п.10, в котором 1,8-цинеол в парообразном состоянии включает газ-носитель, и пиролиз выполняется как инертный пиролиз.

12. Способ по п.11, в котором газом-носителем является азот или аргон.

13. Способ по любому из пп.1-12, в котором катализатор на основе переходного металла на подложке из γ-оксида алюминия получают посредством погружения подложки из γ-оксида алюминия в водный раствор, включающий соль переходного металла, отделения полученной подложки из γ-оксида алюминия, покрытой переходным металлом, от водного раствора, и прокаливания полученного продукта для получения катализатора.

14. Способ по любому из пп.1-12, в котором катализатор на основе переходного металла на подложке из γ-оксида алюминия получают посредством погружения подложки из γ-оксида алюминия в водный раствор, включающий соль переходного металла, испарения водной жидкости из раствора для выделения подложки из γ-оксида алюминия, покрытой переходным металлом, и прокаливания полученного продукта для получения катализатора.

15. Способ по п.13 или 14, в котором подложка из γ-оксида алюминия имеет площадь поверхности более чем приблизительно 10 м2/г.

16. Способ по любому из пп.1-15, в котором катализатор на основе переходного металла на подложке из γ-оксида алюминия включает от приблизительно 0,01 до приблизительно 10% одного или более переходных металлов по массе из расчета на подложку из γ-оксида алюминия для переходного металла(ов).

17. Применение катализатора на основе переходного металла на подложке из γ-оксида алюминия при получении соединений, представляющих собой С10-монотерпеноиды, из 1,8-цинеола.

Текст

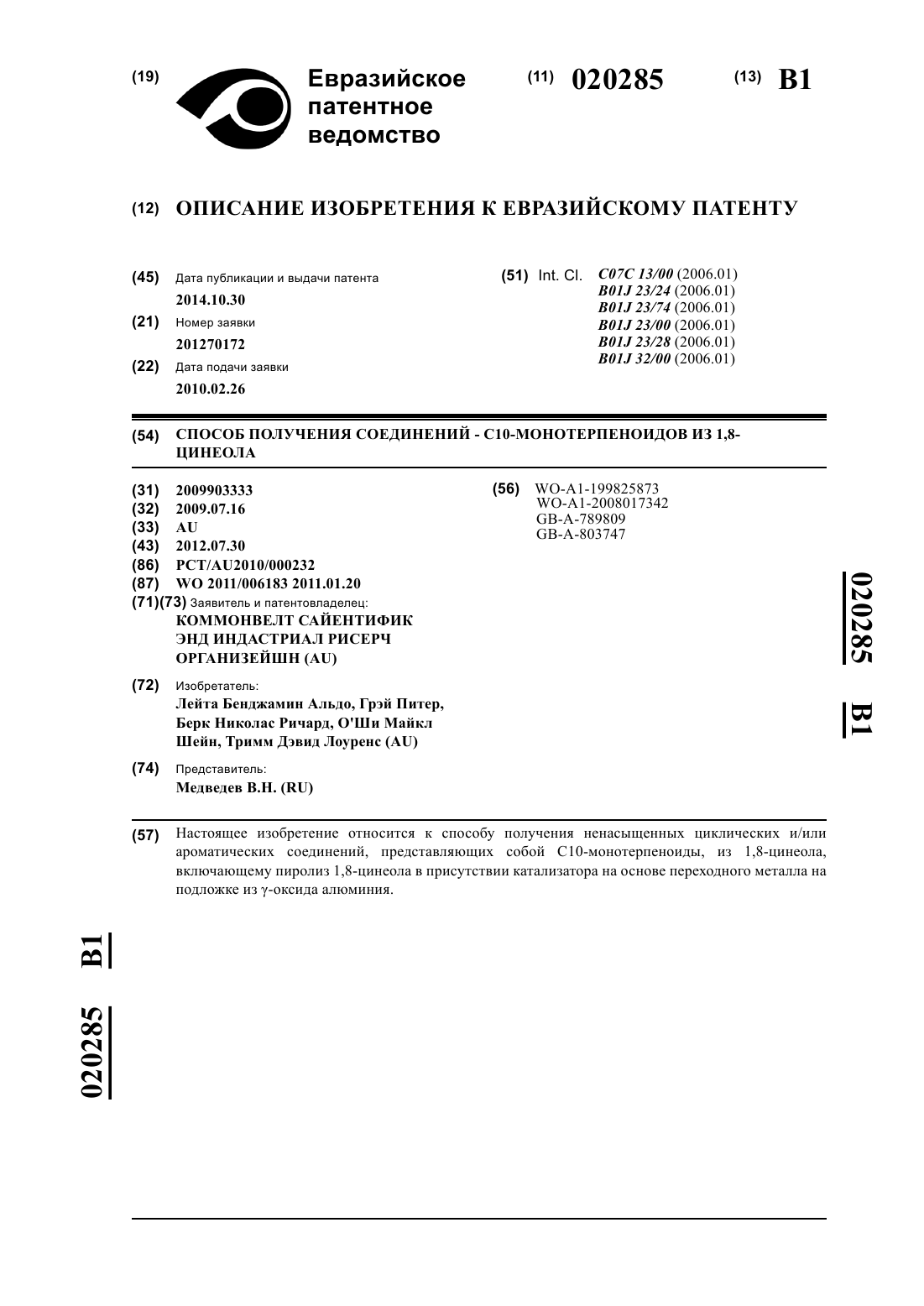

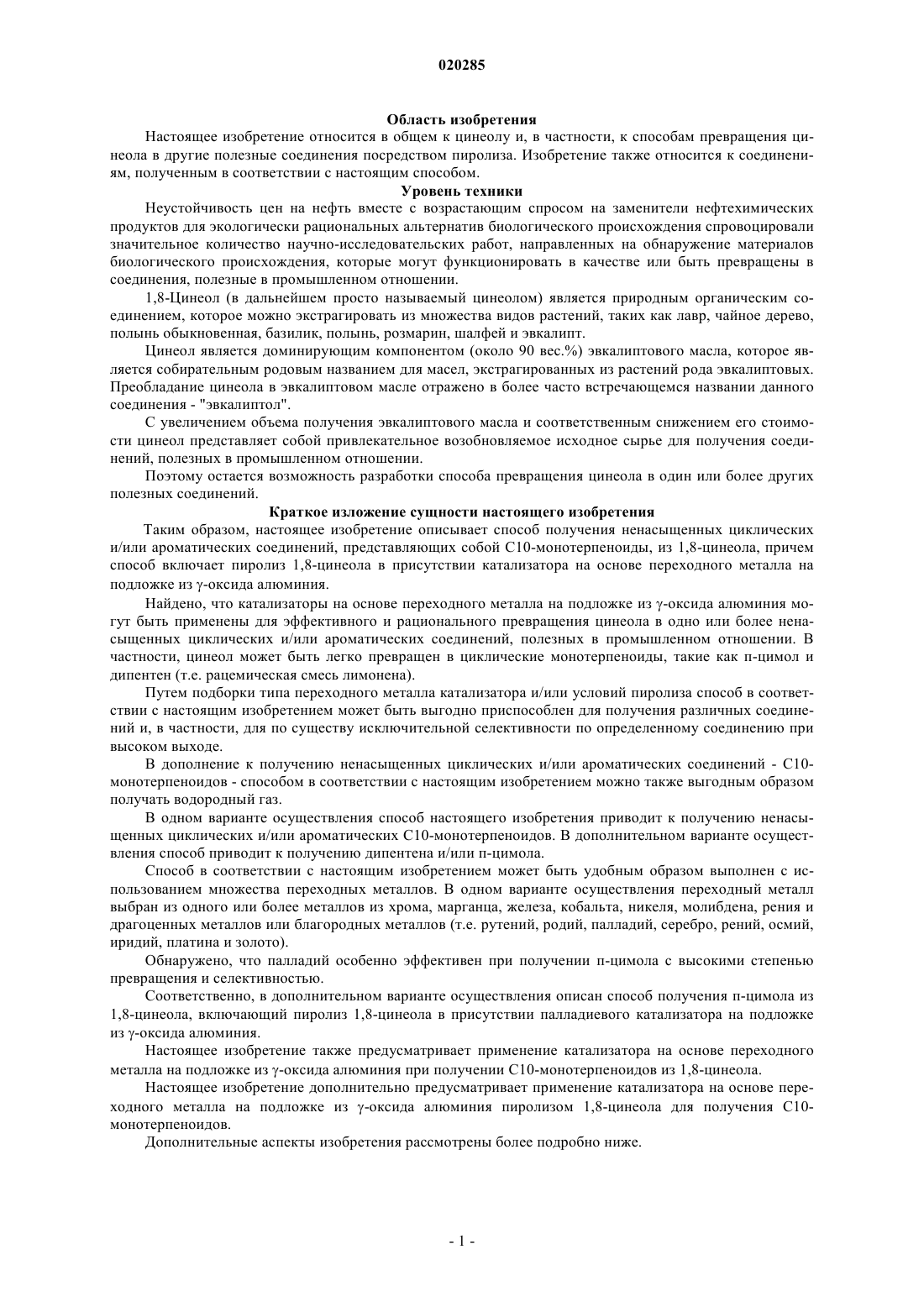

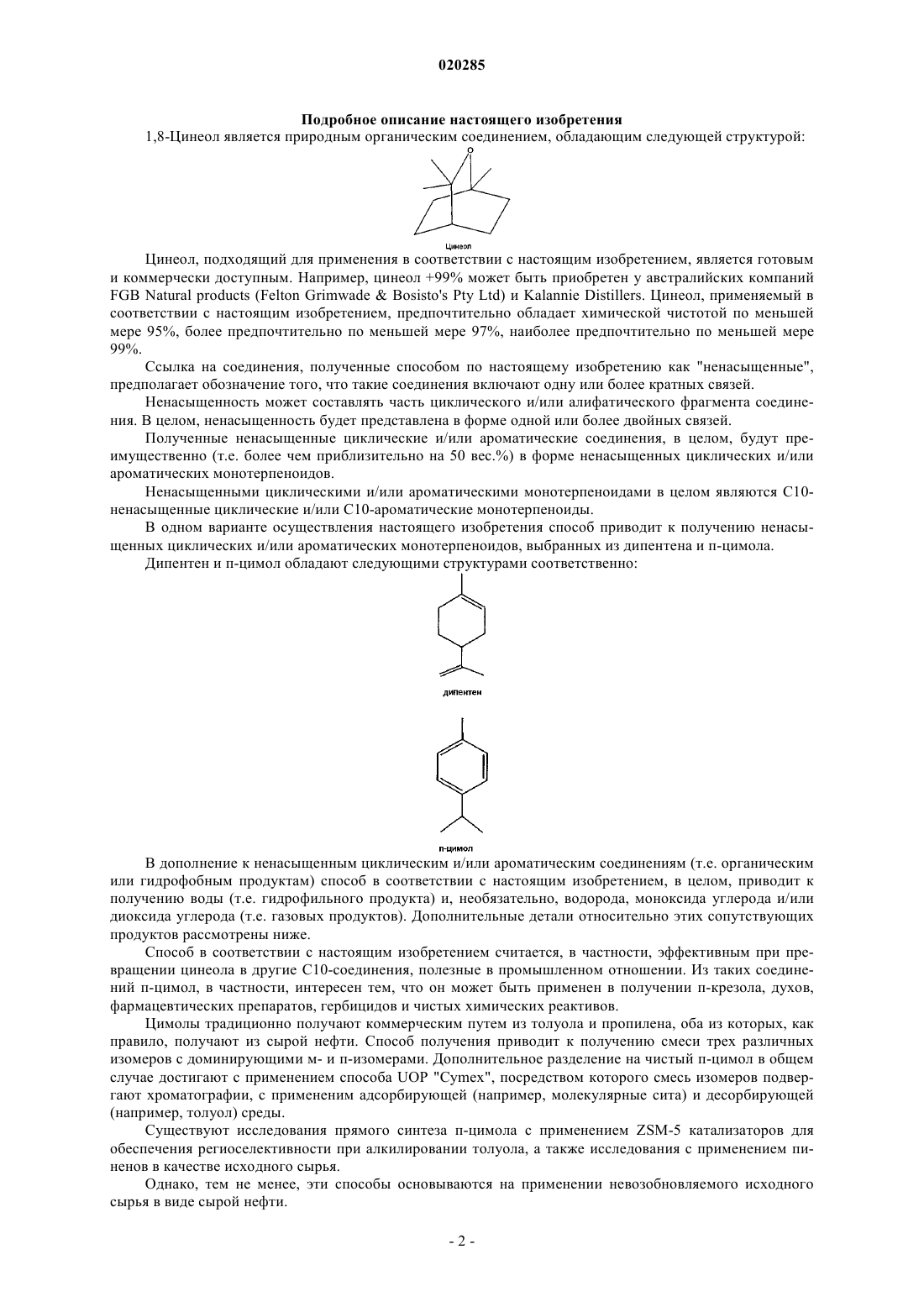

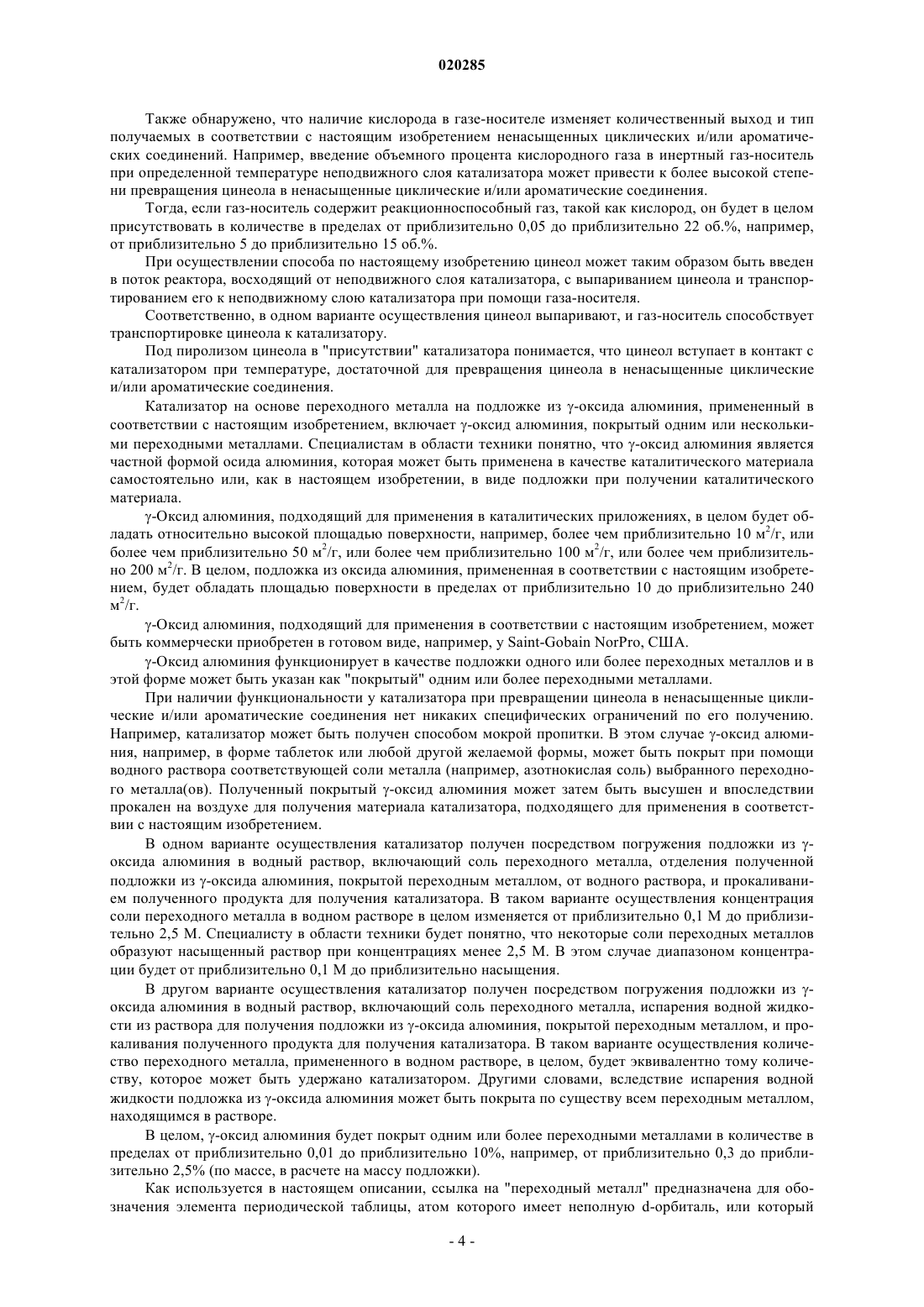

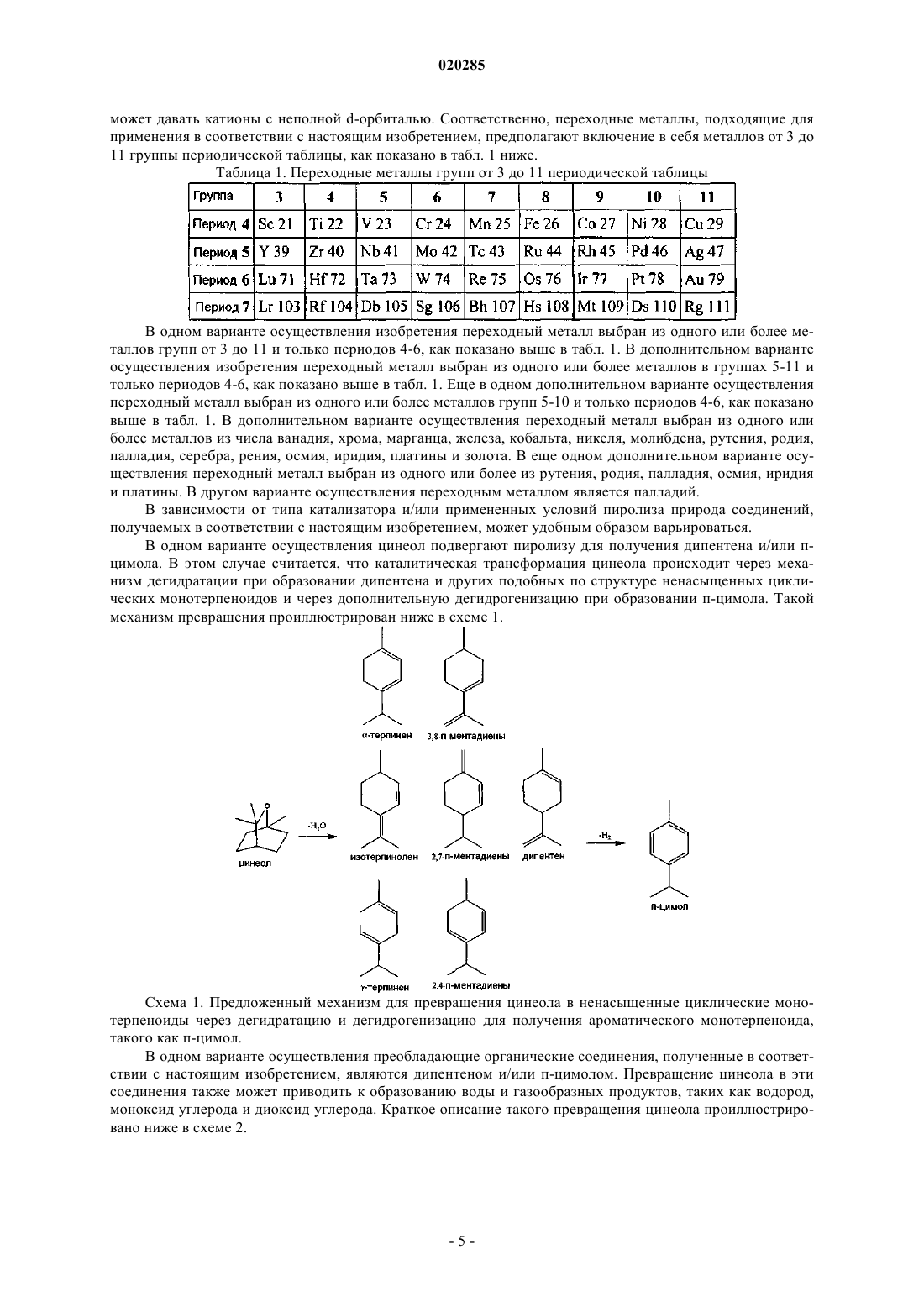

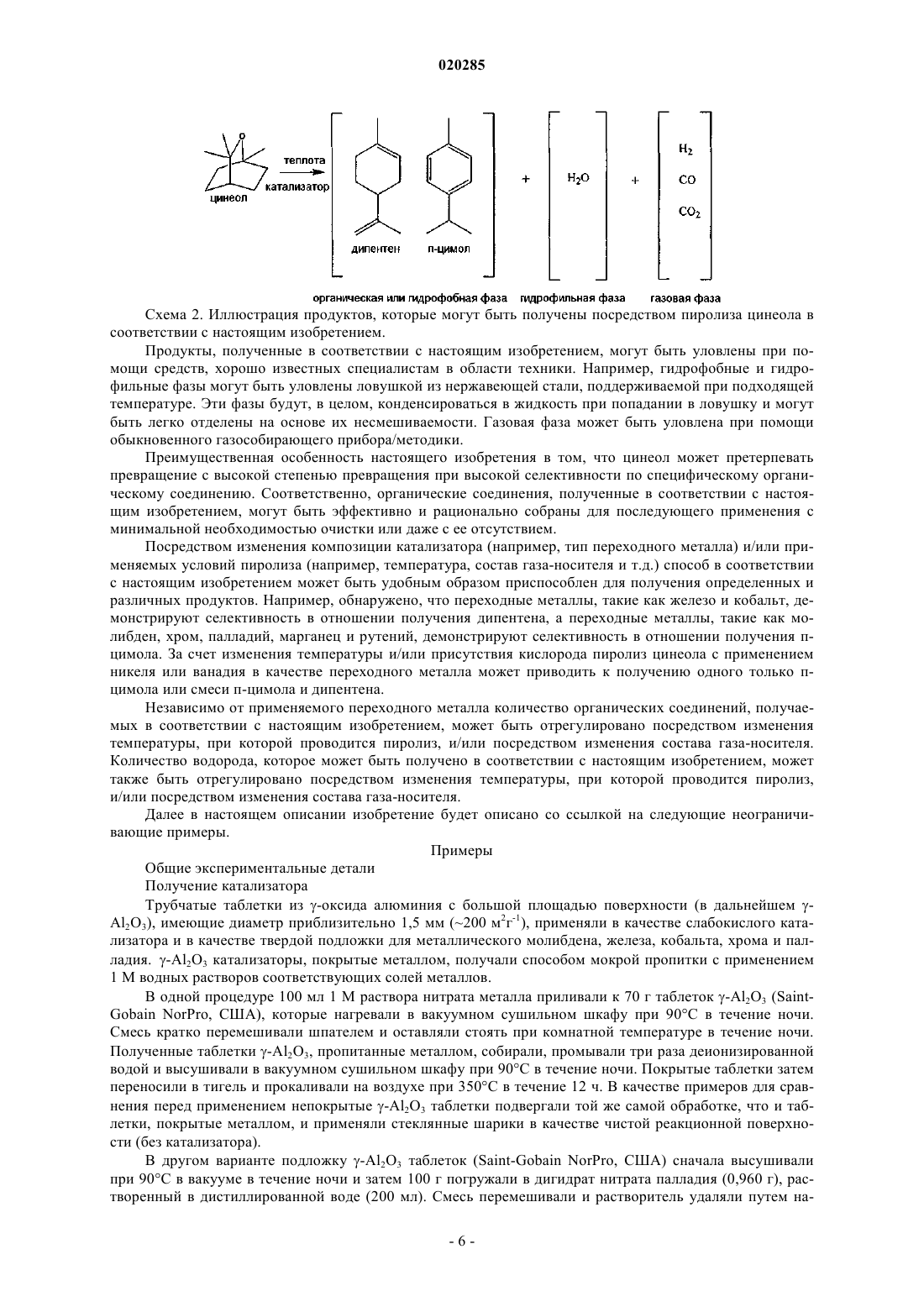

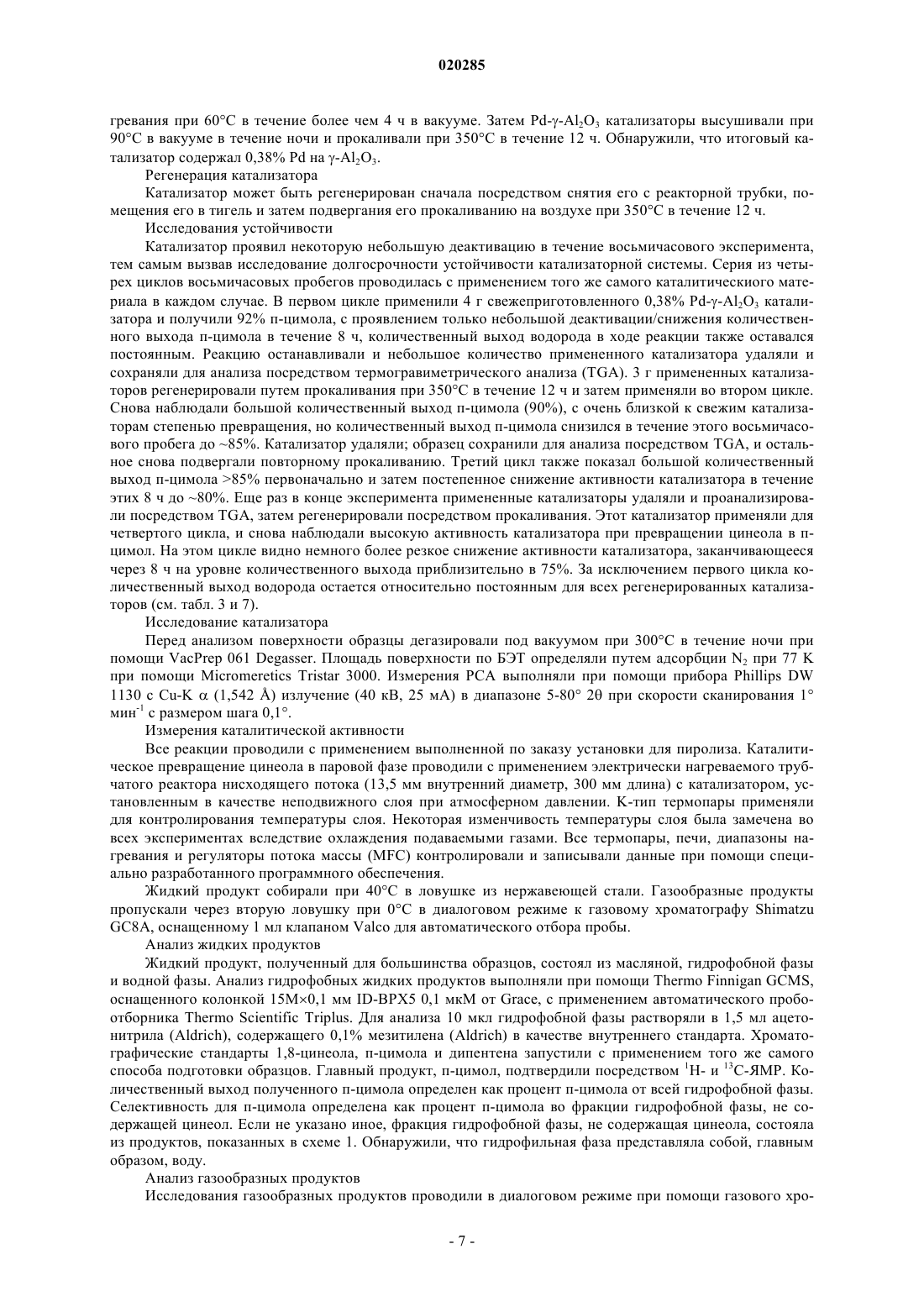

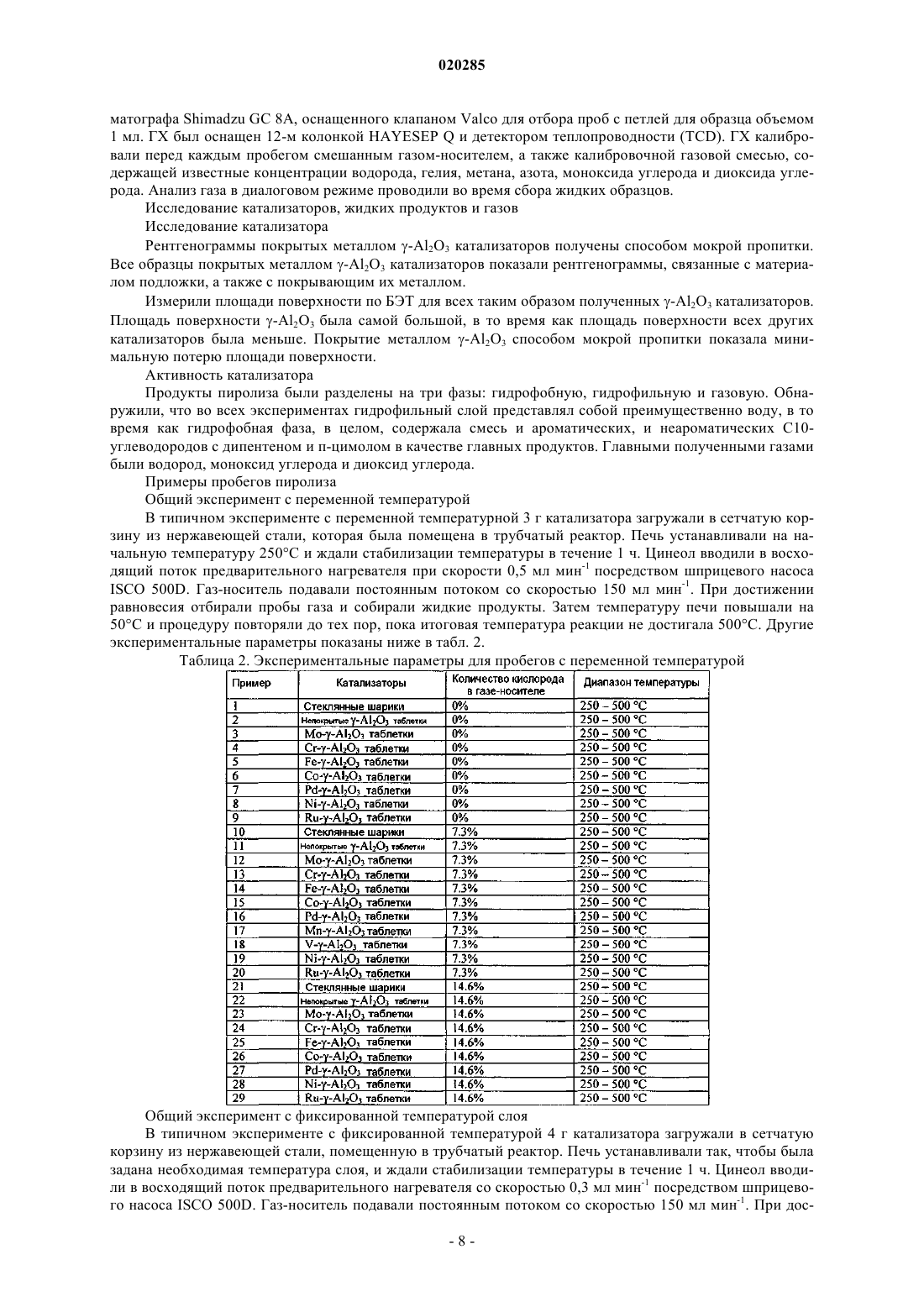

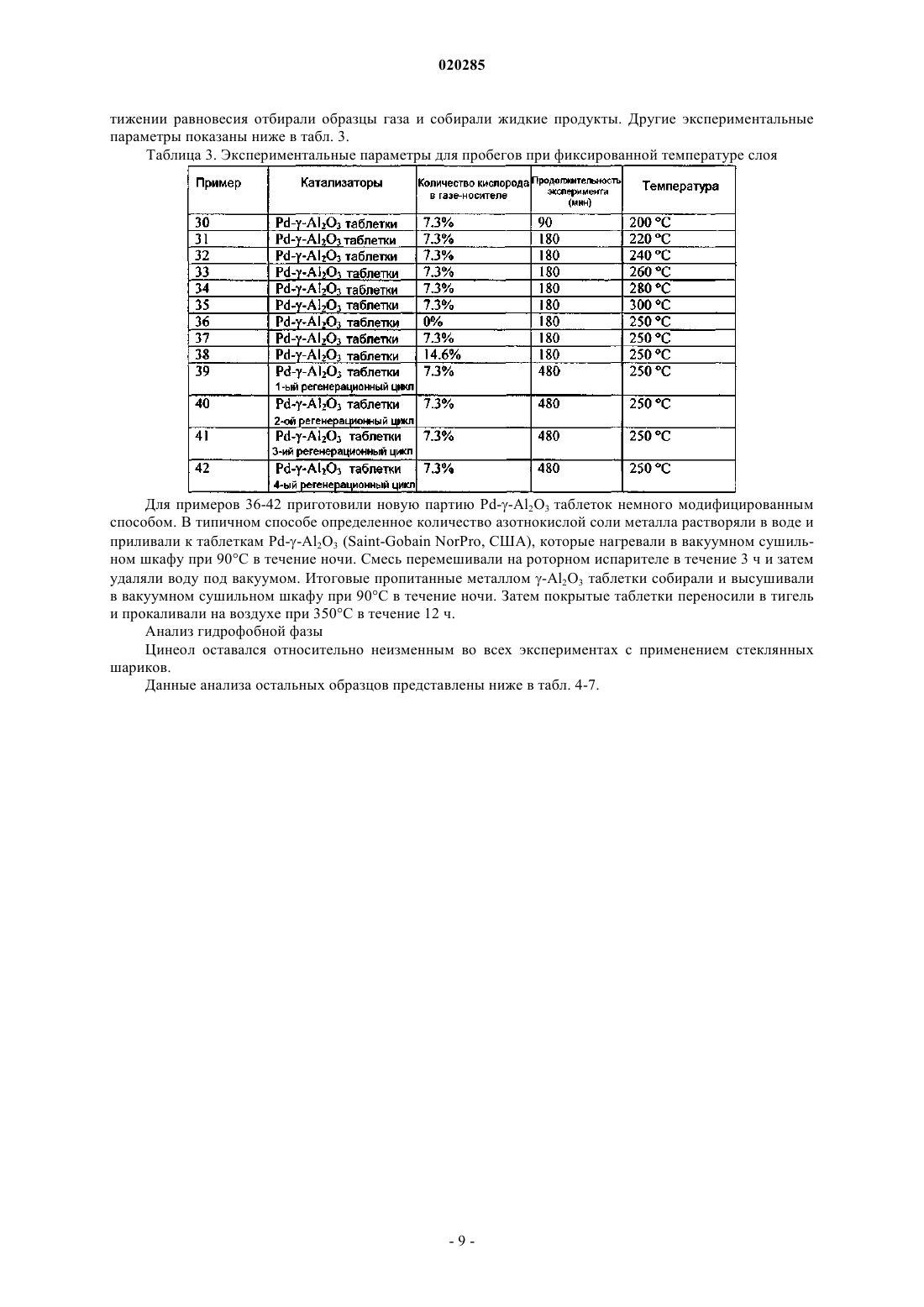

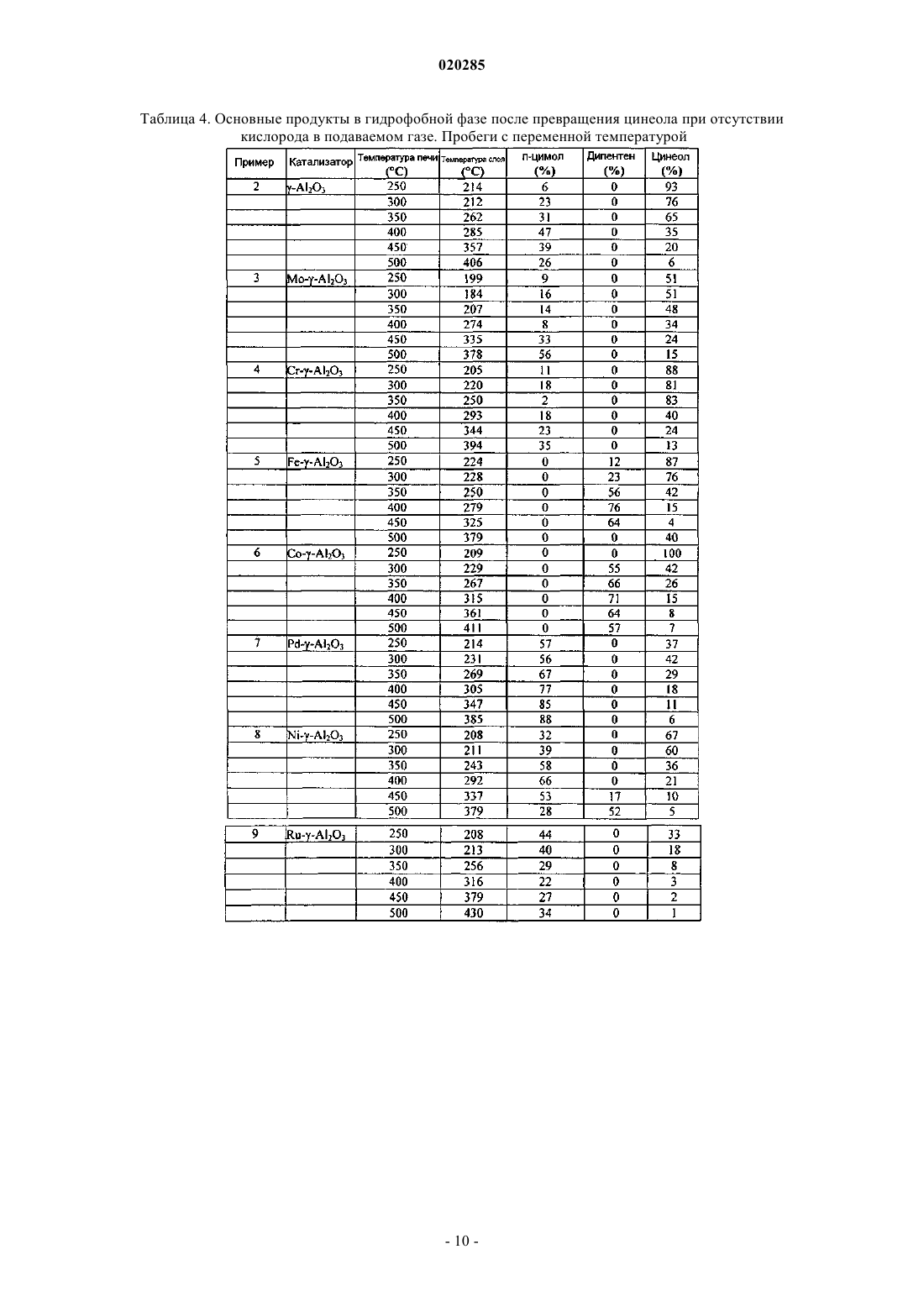

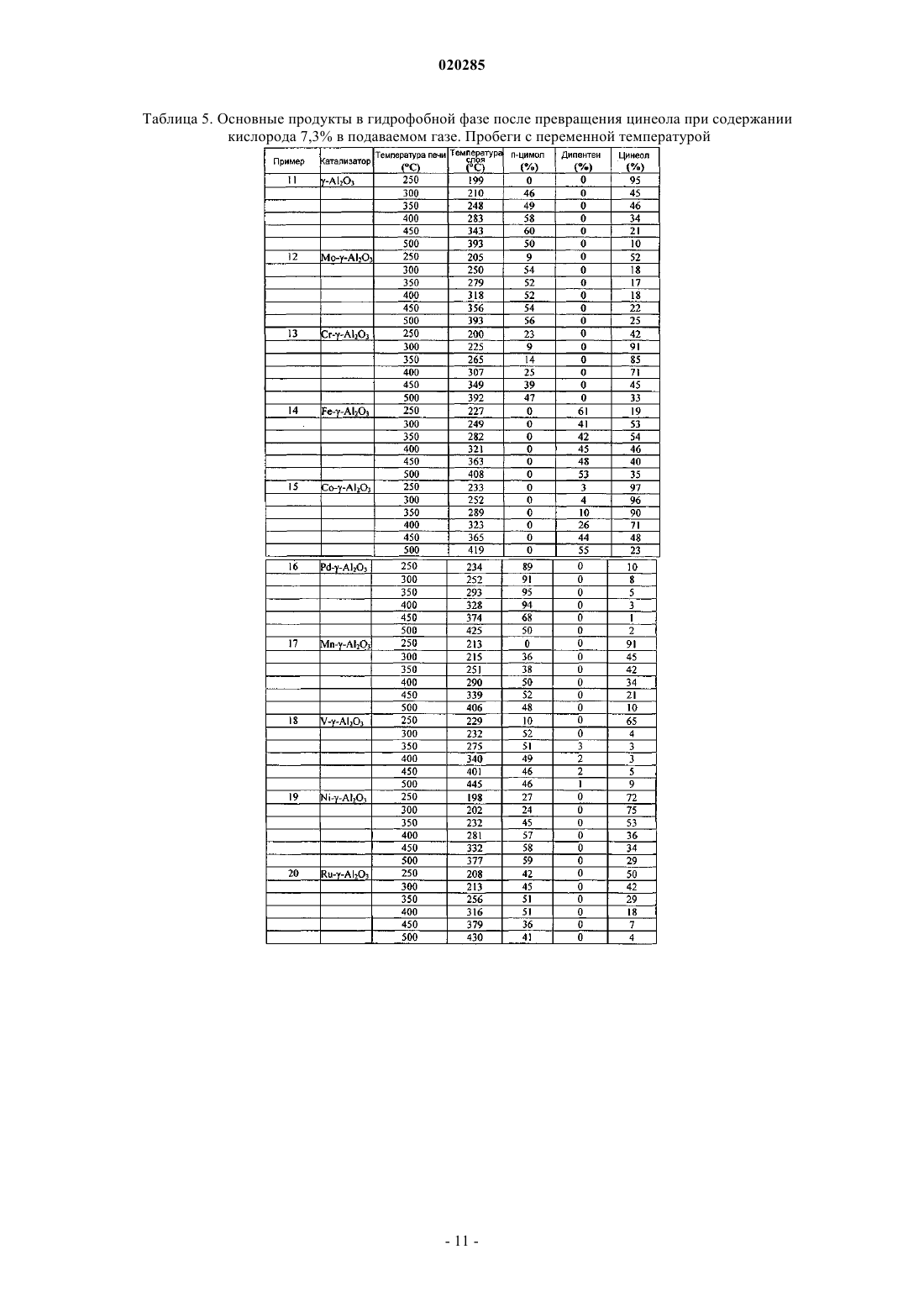

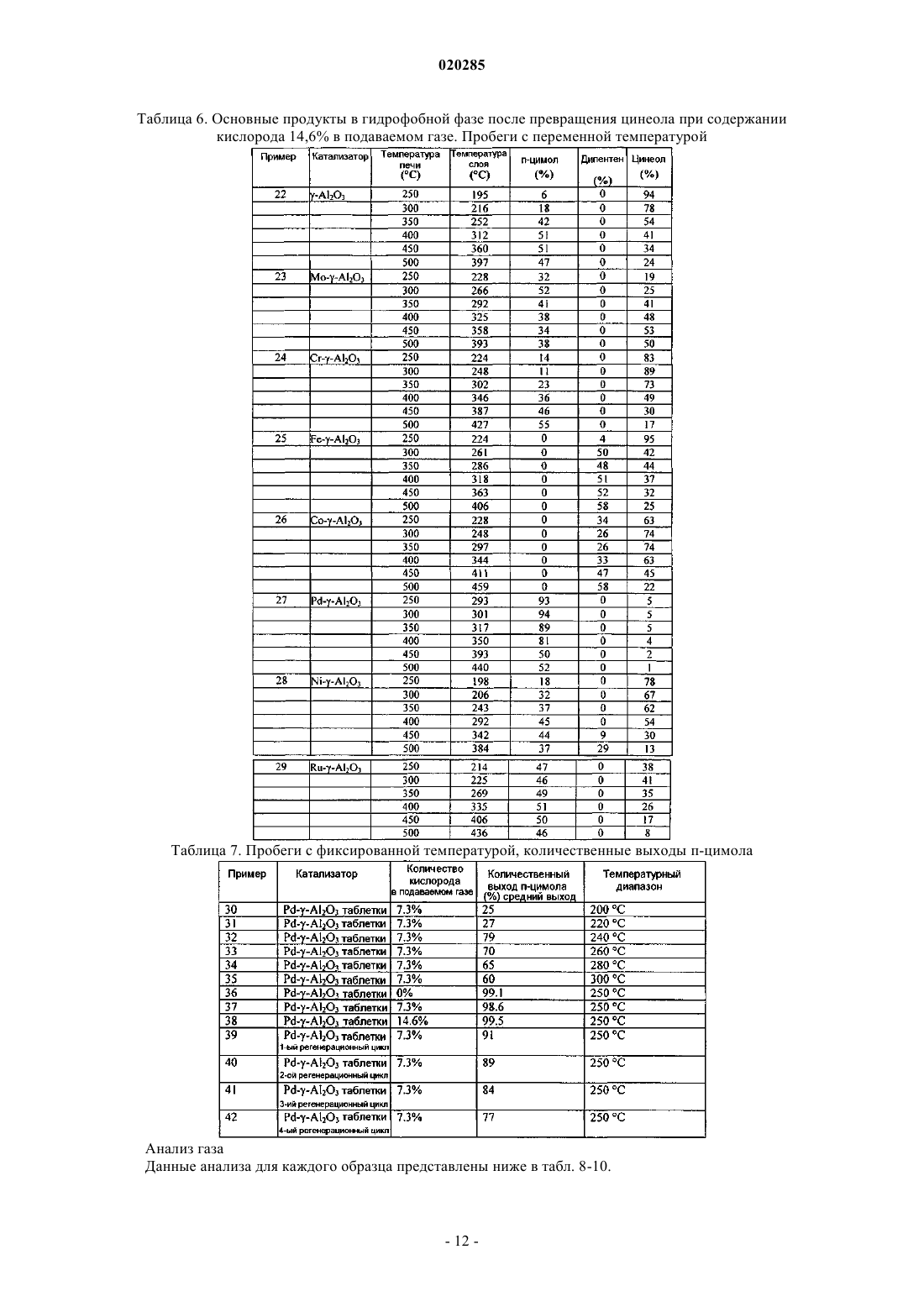

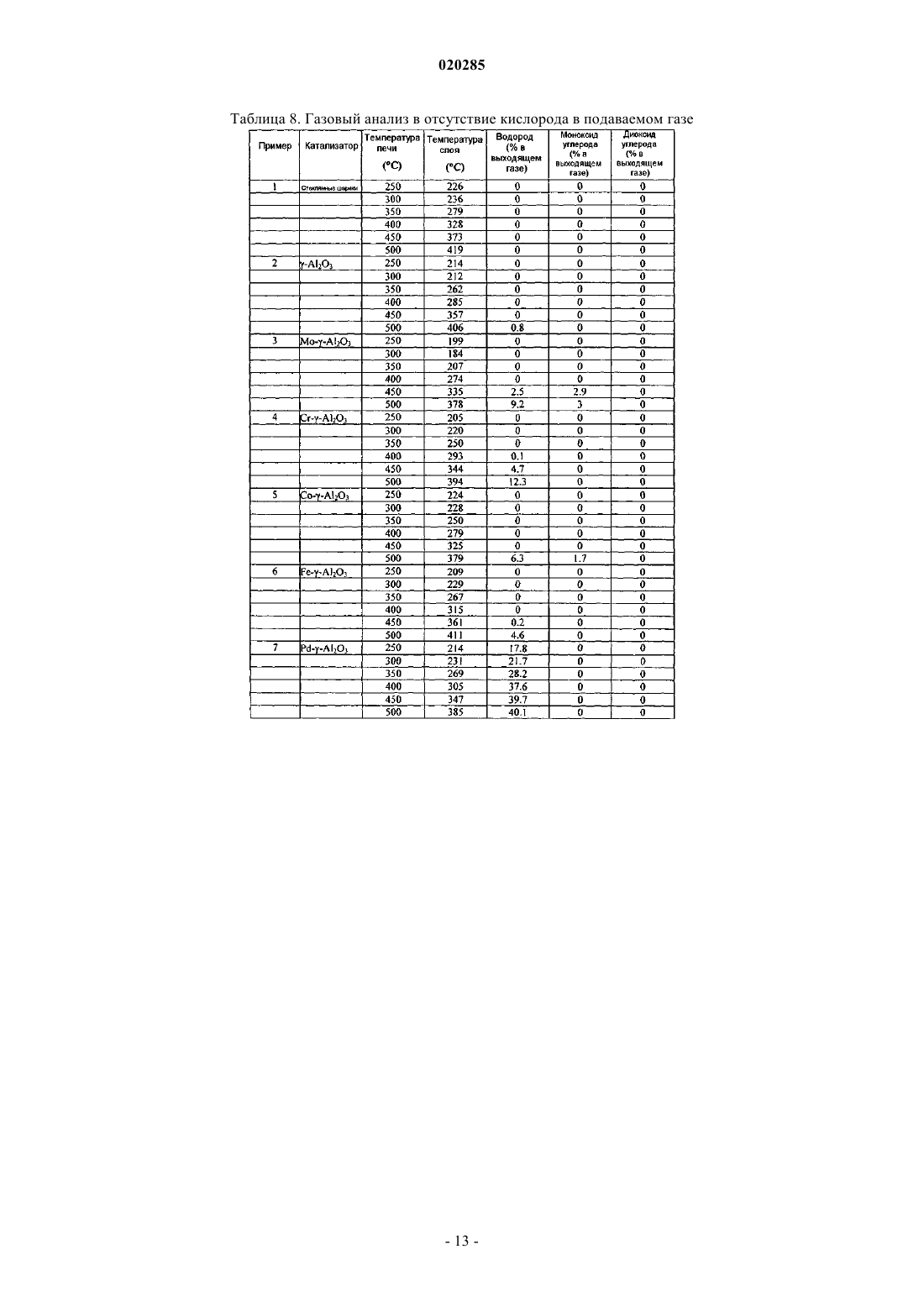

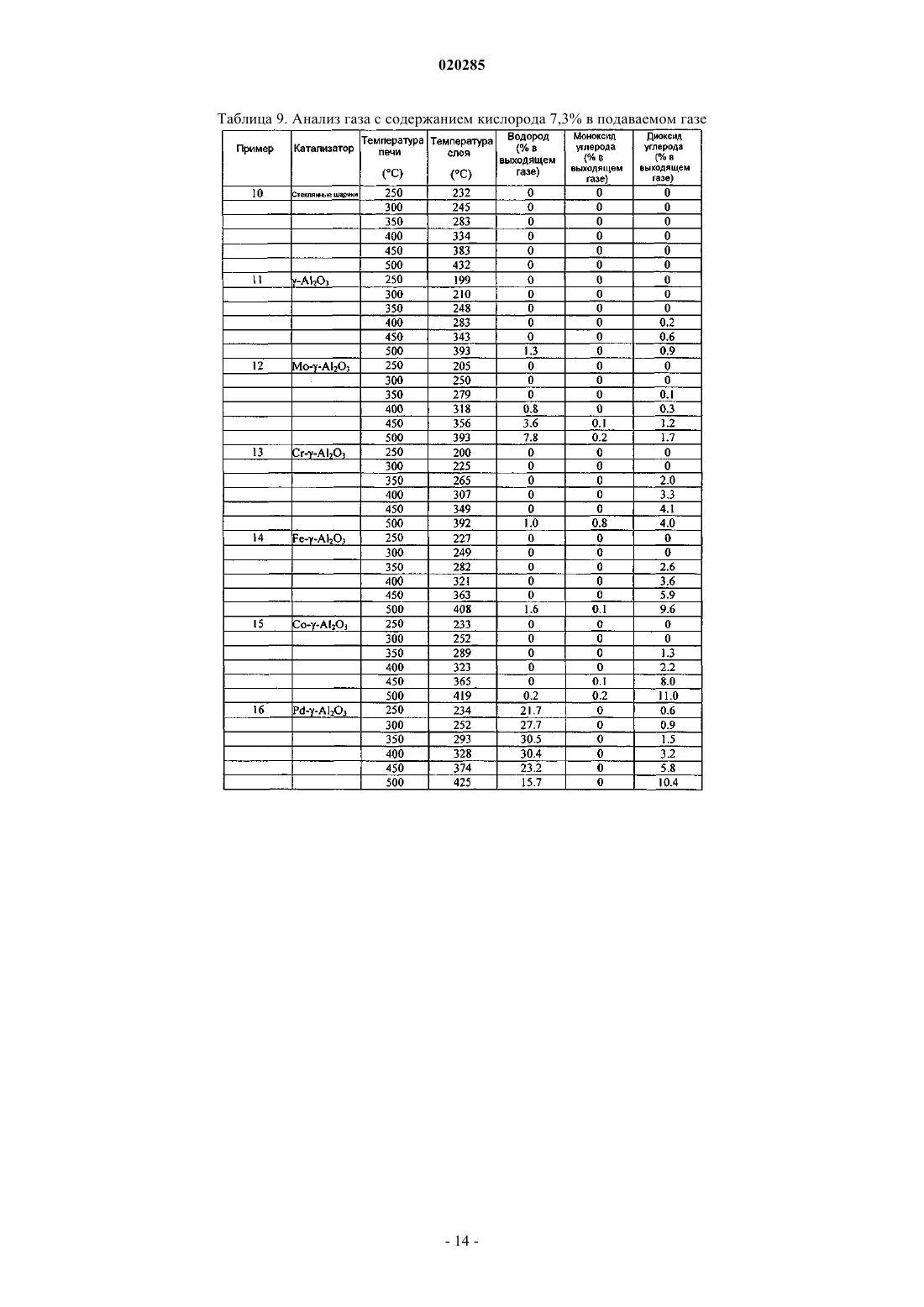

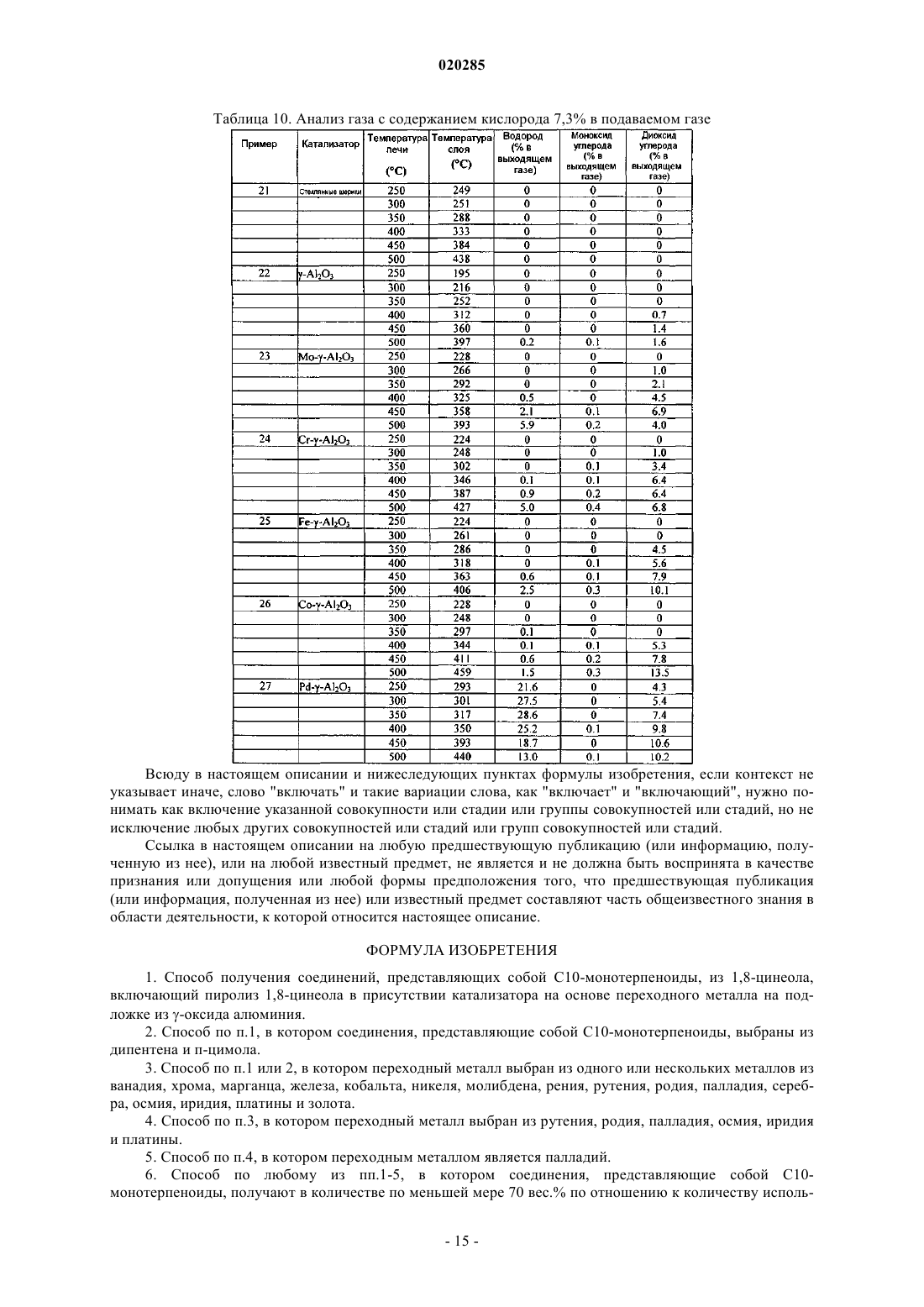

СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ - С 10-МОНОТЕРПЕНОИДОВ ИЗ 1,8 ЦИНЕОЛА Настоящее изобретение относится к способу получения ненасыщенных циклических и/или ароматических соединений, представляющих собой С 10-монотерпеноиды, из 1,8-цинеола,включающему пиролиз 1,8-цинеола в присутствии катализатора на основе переходного металла на подложке из -оксида алюминия. Лейта Бенджамин Альдо, Грэй Питер,Берк Николас Ричард, О'Ши Майкл Шейн, Тримм Дэвид Лоуренс (AU) Медведев В.Н. (RU)(71)(73) Заявитель и патентовладелец: КОММОНВЕЛТ САЙЕНТИФИК ЭНД ИНДАСТРИАЛ РИСЕРЧ ОРГАНИЗЕЙШН (AU) Область изобретения Настоящее изобретение относится в общем к цинеолу и, в частности, к способам превращения цинеола в другие полезные соединения посредством пиролиза. Изобретение также относится к соединениям, полученным в соответствии с настоящим способом. Уровень техники Неустойчивость цен на нефть вместе с возрастающим спросом на заменители нефтехимических продуктов для экологически рациональных альтернатив биологического происхождения спровоцировали значительное количество научно-исследовательских работ, направленных на обнаружение материалов биологического происхождения, которые могут функционировать в качестве или быть превращены в соединения, полезные в промышленном отношении. 1,8-Цинеол (в дальнейшем просто называемый цинеолом) является природным органическим соединением, которое можно экстрагировать из множества видов растений, таких как лавр, чайное дерево,полынь обыкновенная, базилик, полынь, розмарин, шалфей и эвкалипт. Цинеол является доминирующим компонентом (около 90 вес.%) эвкалиптового масла, которое является собирательным родовым названием для масел, экстрагированных из растений рода эвкалиптовых. Преобладание цинеола в эвкалиптовом масле отражено в более часто встречающемся названии данного соединения - "эвкалиптол". С увеличением объема получения эвкалиптового масла и соответственным снижением его стоимости цинеол представляет собой привлекательное возобновляемое исходное сырье для получения соединений, полезных в промышленном отношении. Поэтому остается возможность разработки способа превращения цинеола в один или более других полезных соединений. Краткое изложение сущности настоящего изобретения Таким образом, настоящее изобретение описывает способ получения ненасыщенных циклических и/или ароматических соединений, представляющих собой С 10-монотерпеноиды, из 1,8-цинеола, причем способ включает пиролиз 1,8-цинеола в присутствии катализатора на основе переходного металла на подложке из -оксида алюминия. Найдено, что катализаторы на основе переходного металла на подложке из -оксида алюминия могут быть применены для эффективного и рационального превращения цинеола в одно или более ненасыщенных циклических и/или ароматических соединений, полезных в промышленном отношении. В частности, цинеол может быть легко превращен в циклические монотерпеноиды, такие как п-цимол и дипентен (т.е. рацемическая смесь лимонена). Путем подборки типа переходного металла катализатора и/или условий пиролиза способ в соответствии с настоящим изобретением может быть выгодно приспособлен для получения различных соединений и, в частности, для по существу исключительной селективности по определенному соединению при высоком выходе. В дополнение к получению ненасыщенных циклических и/или ароматических соединений - С 10 монотерпеноидов - способом в соответствии с настоящим изобретением можно также выгодным образом получать водородный газ. В одном варианте осуществления способ настоящего изобретения приводит к получению ненасыщенных циклических и/или ароматических С 10-монотерпеноидов. В дополнительном варианте осуществления способ приводит к получению дипентена и/или п-цимола. Способ в соответствии с настоящим изобретением может быть удобным образом выполнен с использованием множества переходных металлов. В одном варианте осуществления переходный металл выбран из одного или более металлов из хрома, марганца, железа, кобальта, никеля, молибдена, рения и драгоценных металлов или благородных металлов (т.е. рутений, родий, палладий, серебро, рений, осмий,иридий, платина и золото). Обнаружено, что палладий особенно эффективен при получении п-цимола с высокими степенью превращения и селективностью. Соответственно, в дополнительном варианте осуществления описан способ получения п-цимола из 1,8-цинеола, включающий пиролиз 1,8-цинеола в присутствии палладиевого катализатора на подложке из -оксида алюминия. Настоящее изобретение также предусматривает применение катализатора на основе переходного металла на подложке из -оксида алюминия при получении С 10-монотерпеноидов из 1,8-цинеола. Настоящее изобретение дополнительно предусматривает применение катализатора на основе переходного металла на подложке из -оксида алюминия пиролизом 1,8-цинеола для получения С 10 монотерпеноидов. Дополнительные аспекты изобретения рассмотрены более подробно ниже. Подробное описание настоящего изобретения 1,8-Цинеол является природным органическим соединением, обладающим следующей структурой: Цинеол, подходящий для применения в соответствии с настоящим изобретением, является готовым и коммерчески доступным. Например, цинеол +99% может быть приобретен у австралийских компанийFGB Natural products (Felton GrimwadeBosisto's Pty Ltd) и Kalannie Distillers. Цинеол, применяемый в соответствии с настоящим изобретением, предпочтительно обладает химической чистотой по меньшей мере 95%, более предпочтительно по меньшей мере 97%, наиболее предпочтительно по меньшей мере 99%. Ссылка на соединения, полученные способом по настоящему изобретению как "ненасыщенные",предполагает обозначение того, что такие соединения включают одну или более кратных связей. Ненасыщенность может составлять часть циклического и/или алифатического фрагмента соединения. В целом, ненасыщенность будет представлена в форме одной или более двойных связей. Полученные ненасыщенные циклические и/или ароматические соединения, в целом, будут преимущественно (т.е. более чем приблизительно на 50 вес.%) в форме ненасыщенных циклических и/или ароматических монотерпеноидов. Ненасыщенными циклическими и/или ароматическими монотерпеноидами в целом являются С 10 ненасыщенные циклические и/или C10-ароматические монотерпеноиды. В одном варианте осуществления настоящего изобретения способ приводит к получению ненасыщенных циклических и/или ароматических монотерпеноидов, выбранных из дипентена и п-цимола. Дипентен и п-цимол обладают следующими структурами соответственно: В дополнение к ненасыщенным циклическим и/или ароматическим соединениям (т.е. органическим или гидрофобным продуктам) способ в соответствии с настоящим изобретением, в целом, приводит к получению воды (т.е. гидрофильного продукта) и, необязательно, водорода, моноксида углерода и/или диоксида углерода (т.е. газовых продуктов). Дополнительные детали относительно этих сопутствующих продуктов рассмотрены ниже. Способ в соответствии с настоящим изобретением считается, в частности, эффективным при превращении цинеола в другие С 10-соединения, полезные в промышленном отношении. Из таких соединений п-цимол, в частности, интересен тем, что он может быть применен в получении п-крезола, духов,фармацевтических препаратов, гербицидов и чистых химических реактивов. Цимолы традиционно получают коммерческим путем из толуола и пропилена, оба из которых, как правило, получают из сырой нефти. Способ получения приводит к получению смеси трех различных изомеров с доминирующими м- и п-изомерами. Дополнительное разделение на чистый п-цимол в общем случае достигают с применением способа UOP "Cymex", посредством которого смесь изомеров подвергают хроматографии, с примененим адсорбирующей (например, молекулярные сита) и десорбирующей(например, толуол) среды. Существуют исследования прямого синтеза п-цимола с применением ZSM-5 катализаторов для обеспечения региоселективности при алкилировании толуола, а также исследования с применением пиненов в качестве исходного сырья. Однако, тем не менее, эти способы основываются на применении невозобновляемого исходного сырья в виде сырой нефти. Каталитическое превращение цинеола в п-цимол также известно. Однако такие способы часто обеспечивают относительно низкую степень превращения и/или селективности для п-цимола. Некоторые способы также необходимо проводить при относительно высокой температуре (например, 450 С) для получения п-цимола. Такие способы поэтому имеют много коммерческих ограничений. Кроме обеспечения гибкости при получении многих различных соединений, способ в соответствии с настоящим изобретением может с преимуществом приводить к получению п-цимола из цинеола с высокой степенью превращения и селективности при относительно низких температурах. Поэтому способ обладает многими коммерческими преимуществами по сравнению с предшествующей областью техники. Ненасыщенные циклические или ароматические соединения могут быть выгодным образом получены согласно настоящему способу в количествах приблизительно 50 вес.% или более, таких как приблизительно 60 вес.% или более, приблизительно 70 вес.% или более, приблизительно 80 вес.% или более, или даже приблизительно 90 вес.% или более, по отношению к массе цинеола, примененного в способе по настоящему изобретению. В одном варианте осуществления настоящего изобретения способ приводит к получению п-цимола из цинеола в количестве приблизительно 50 вес.% или более, таком как приблизительно 60 вес.% или более, приблизительно 70 вес.% или более, приблизительно 80 вес.% или более, или даже приблизительно 90 вес.% или более, по отношению к массе цинеола. Вышеуказанные количества органических соединений, полученных в соответствии с изобретением,могут быть выгодным образом достигнуты при относительно низких температурах пиролиза. Например,одно или более вышеуказанных количеств может быть достигнуто посредством пиролиза цинеола при температурах в пределах от приблизительно 200 до приблизительно 400 С, или от приблизительно 200 до приблизительно 350 С. В одном варианте осуществления пиролиз цинеола проводится при температурах в пределах от приблизительно 200 до приблизительно 275 С. Пиролиз может быть проведен при зафиксированной температуре, или температура может изменяться согласно желаемому температурному профилю. Как применено в настоящем описании, термин "проведение пиролиза", или его разновидности, такие как "пиролиз", "проводить пиролиз", "подвергнутый пиролизу" и т.д., предназначен для обозначения индуцирования молекулярной трансформации цинеола, вызываемой тепловым воздействием. Молекулярная трансформация может, например, являться результатом процесса дегидратации цинеола и/или дегидрогенизации. Пиролиз цинеола в соответствии с настоящим изобретением может быть проведен с применением способов, хорошо известных специалистам в области техники. Например, цинеол удобно подвергать пиролизу в фазе пара. В этом случае катализатор может содержаться внутри сетчатой корзины из нержавеющей стали, которая, в свою очередь, помещена в электрически нагреваемый трубчатый реактор нисходящего потока. Реактор может затем быть нагрет до желаемой температуры, например, до температуры от приблизительно 200 до приблизительно 500 С. Специалистам в области техники будет понятно, что измеренная температура такого трубчатого реактора, возможно, не точно отражает температуру катализатора, содержащегося внутри сетчатой корзины внутри реактора (который в дальнейшем может быть указан как "неподвижный слой"). В целом, неподвижный слой катализатора будет находиться при более низкой температуре, чем таковая для реакторной трубки. Для предотвращения любых сомнений температура, при которой должен протекать пиролиз в соответствии с настоящим изобретением, является температурой, измеренной в месте нахождения катализатора, которая может быть или не быть измеренной температурой реактора per se. Соответствующие температуры могут быть измерены при помощи любых подходящих средств, таких как термопара (например, K-тип термопары), помещенная в подходящее место. Как только реактор будет нагрет до желаемой температуры, может быть введен цинеол. Цинеол может быть введен при помощи любых подходящих средств, например, посредством насоса, такого как шприцевый насос. После введения в реактор цинеол может быть существенно подвергнут испарению. Может быть применен газ-носитель для улучшения транспортировки цинеола в парообразном состоянии к неподвижному слою катализатора. Газ-носитель может быть инертным газом, таким как азот или аргон. В этом случае пиролиз, проводимый в соответствии с настоящим изобретением, может быть описан как инертный пиролиз. Альтернативно, газ-носитель может включать в себя реакционноспособный газ, такой как кислород. В этом случае пиролиз может быть описан как окислительный пиролиз. Обнаружено, что газообразные соединения, полученные в соответствии с настоящим изобретением,могут изменяться в зависимости от состава газа-носителя. Например, там, где применяют инертный газноситель, в первую очередь можно получить водород. Когда в такой инертный газ-носитель вводят объемный процент кислорода, количественный выход водорода может уменьшаться с соответствующим увеличением окисленных газообразных продуктов, таких как диоксид углерода и/или моноксид углерода. Также обнаружено, что наличие кислорода в газе-носителе изменяет количественный выход и тип получаемых в соответствии с настоящим изобретением ненасыщенных циклических и/или ароматических соединений. Например, введение объемного процента кислородного газа в инертный газ-носитель при определенной температуре неподвижного слоя катализатора может привести к более высокой степени превращения цинеола в ненасыщенные циклические и/или ароматические соединения. Тогда, если газ-носитель содержит реакционноспособный газ, такой как кислород, он будет в целом присутствовать в количестве в пределах от приблизительно 0,05 до приблизительно 22 об.%, например,от приблизительно 5 до приблизительно 15 об.%. При осуществлении способа по настоящему изобретению цинеол может таким образом быть введен в поток реактора, восходящий от неподвижного слоя катализатора, с выпариванием цинеола и транспортированием его к неподвижному слою катализатора при помощи газа-носителя. Соответственно, в одном варианте осуществления цинеол выпаривают, и газ-носитель способствует транспортировке цинеола к катализатору. Под пиролизом цинеола в "присутствии" катализатора понимается, что цинеол вступает в контакт с катализатором при температуре, достаточной для превращения цинеола в ненасыщенные циклические и/или ароматические соединения. Катализатор на основе переходного металла на подложке из -оксида алюминия, примененный в соответствии с настоящим изобретением, включает -оксид алюминия, покрытый одним или несколькими переходными металлами. Специалистам в области техники понятно, что -оксид алюминия является частной формой осида алюминия, которая может быть применена в качестве каталитического материала самостоятельно или, как в настоящем изобретении, в виде подложки при получении каталитического материала.-Оксид алюминия, подходящий для применения в каталитических приложениях, в целом будет обладать относительно высокой площадью поверхности, например, более чем приблизительно 10 м 2/г, или более чем приблизительно 50 м 2/г, или более чем приблизительно 100 м 2/г, или более чем приблизительно 200 м 2/г. В целом, подложка из оксида алюминия, примененная в соответствии с настоящим изобретением, будет обладать площадью поверхности в пределах от приблизительно 10 до приблизительно 240 м 2/г.-Оксид алюминия, подходящий для применения в соответствии с настоящим изобретением, может быть коммерчески приобретен в готовом виде, например, у Saint-Gobain NorPro, США.-Оксид алюминия функционирует в качестве подложки одного или более переходных металлов и в этой форме может быть указан как "покрытый" одним или более переходными металлами. При наличии функциональности у катализатора при превращении цинеола в ненасыщенные циклические и/или ароматические соединения нет никаких специфических ограничений по его получению. Например, катализатор может быть получен способом мокрой пропитки. В этом случае -оксид алюминия, например, в форме таблеток или любой другой желаемой формы, может быть покрыт при помощи водного раствора соответствующей соли металла (например, азотнокислая соль) выбранного переходного металла(ов). Полученный покрытый -оксид алюминия может затем быть высушен и впоследствии прокален на воздухе для получения материала катализатора, подходящего для применения в соответствии с настоящим изобретением. В одном варианте осуществления катализатор получен посредством погружения подложки из оксида алюминия в водный раствор, включающий соль переходного металла, отделения полученной подложки из -оксида алюминия, покрытой переходным металлом, от водного раствора, и прокаливанием полученного продукта для получения катализатора. В таком варианте осуществления концентрация соли переходного металла в водном растворе в целом изменяется от приблизительно 0,1 М до приблизительно 2,5 М. Специалисту в области техники будет понятно, что некоторые соли переходных металлов образуют насыщенный раствор при концентрациях менее 2,5 М. В этом случае диапазоном концентрации будет от приблизительно 0,1 М до приблизительно насыщения. В другом варианте осуществления катализатор получен посредством погружения подложки из оксида алюминия в водный раствор, включающий соль переходного металла, испарения водной жидкости из раствора для получения подложки из -оксида алюминия, покрытой переходным металлом, и прокаливания полученного продукта для получения катализатора. В таком варианте осуществления количество переходного металла, примененного в водном растворе, в целом, будет эквивалентно тому количеству, которое может быть удержано катализатором. Другими словами, вследствие испарения водной жидкости подложка из -оксида алюминия может быть покрыта по существу всем переходным металлом,находящимся в растворе. В целом, -оксид алюминия будет покрыт одним или более переходными металлами в количестве в пределах от приблизительно 0,01 до приблизительно 10%, например, от приблизительно 0,3 до приблизительно 2,5% (по массе, в расчете на массу подложки). Как используется в настоящем описании, ссылка на "переходный металл" предназначена для обозначения элемента периодической таблицы, атом которого имеет неполную d-орбиталь, или который может давать катионы с неполной d-орбиталью. Соответственно, переходные металлы, подходящие для применения в соответствии с настоящим изобретением, предполагают включение в себя металлов от 3 до 11 группы периодической таблицы, как показано в табл. 1 ниже. Таблица 1. Переходные металлы групп от 3 до 11 периодической таблицы В одном варианте осуществления изобретения переходный металл выбран из одного или более металлов групп от 3 до 11 и только периодов 4-6, как показано выше в табл. 1. В дополнительном варианте осуществления изобретения переходный металл выбран из одного или более металлов в группах 5-11 и только периодов 4-6, как показано выше в табл. 1. Еще в одном дополнительном варианте осуществления переходный металл выбран из одного или более металлов групп 5-10 и только периодов 4-6, как показано выше в табл. 1. В дополнительном варианте осуществления переходный металл выбран из одного или более металлов из числа ванадия, хрома, марганца, железа, кобальта, никеля, молибдена, рутения, родия,палладия, серебра, рения, осмия, иридия, платины и золота. В еще одном дополнительном варианте осуществления переходный металл выбран из одного или более из рутения, родия, палладия, осмия, иридия и платины. В другом варианте осуществления переходным металлом является палладий. В зависимости от типа катализатора и/или примененных условий пиролиза природа соединений,получаемых в соответствии с настоящим изобретением, может удобным образом варьироваться. В одном варианте осуществления цинеол подвергают пиролизу для получения дипентена и/или пцимола. В этом случае считается, что каталитическая трансформация цинеола происходит через механизм дегидратации при образовании дипентена и других подобных по структуре ненасыщенных циклических монотерпеноидов и через дополнительную дегидрогенизацию при образовании п-цимола. Такой механизм превращения проиллюстрирован ниже в схеме 1. Схема 1. Предложенный механизм для превращения цинеола в ненасыщенные циклические монотерпеноиды через дегидратацию и дегидрогенизацию для получения ароматического монотерпеноида,такого как п-цимол. В одном варианте осуществления преобладающие органические соединения, полученные в соответствии с настоящим изобретением, являются дипентеном и/или п-цимолом. Превращение цинеола в эти соединения также может приводить к образованию воды и газообразных продуктов, таких как водород,моноксид углерода и диоксид углерода. Краткое описание такого превращения цинеола проиллюстрировано ниже в схеме 2. Схема 2. Иллюстрация продуктов, которые могут быть получены посредством пиролиза цинеола в соответствии с настоящим изобретением. Продукты, полученные в соответствии с настоящим изобретением, могут быть уловлены при помощи средств, хорошо известных специалистам в области техники. Например, гидрофобные и гидрофильные фазы могут быть уловлены ловушкой из нержавеющей стали, поддерживаемой при подходящей температуре. Эти фазы будут, в целом, конденсироваться в жидкость при попадании в ловушку и могут быть легко отделены на основе их несмешиваемости. Газовая фаза может быть уловлена при помощи обыкновенного газособирающего прибора/методики. Преимущественная особенность настоящего изобретения в том, что цинеол может претерпевать превращение с высокой степенью превращения при высокой селективности по специфическому органическому соединению. Соответственно, органические соединения, полученные в соответствии с настоящим изобретением, могут быть эффективно и рационально собраны для последующего применения с минимальной необходимостью очистки или даже с ее отсутствием. Посредством изменения композиции катализатора (например, тип переходного металла) и/или применяемых условий пиролиза (например, температура, состав газа-носителя и т.д.) способ в соответствии с настоящим изобретением может быть удобным образом приспособлен для получения определенных и различных продуктов. Например, обнаружено, что переходные металлы, такие как железо и кобальт, демонстрируют селективность в отношении получения дипентена, а переходные металлы, такие как молибден, хром, палладий, марганец и рутений, демонстрируют селективность в отношении получения пцимола. За счет изменения температуры и/или присутствия кислорода пиролиз цинеола с применением никеля или ванадия в качестве переходного металла может приводить к получению одного только пцимола или смеси п-цимола и дипентена. Независимо от применяемого переходного металла количество органических соединений, получаемых в соответствии с настоящим изобретением, может быть отрегулировано посредством изменения температуры, при которой проводится пиролиз, и/или посредством изменения состава газа-носителя. Количество водорода, которое может быть получено в соответствии с настоящим изобретением, может также быть отрегулировано посредством изменения температуры, при которой проводится пиролиз,и/или посредством изменения состава газа-носителя. Далее в настоящем описании изобретение будет описано со ссылкой на следующие неограничивающие примеры. Примеры Общие экспериментальные детали Получение катализатора Трубчатые таблетки из -оксида алюминия с большой площадью поверхности (в дальнейшем Al2O3), имеющие диаметр приблизительно 1,5 мм (200 м 2 г-1), применяли в качестве слабокислого катализатора и в качестве твердой подложки для металлического молибдена, железа, кобальта, хрома и палладия. -Al2O3 катализаторы, покрытые металлом, получали способом мокрой пропитки с применением 1 М водных растворов соответствующих солей металлов. В одной процедуре 100 мл 1 М раствора нитрата металла приливали к 70 г таблеток -Al2O3 (SaintGobain NorPro, США), которые нагревали в вакуумном сушильном шкафу при 90 С в течение ночи. Смесь кратко перемешивали шпателем и оставляли стоять при комнатной температуре в течение ночи. Полученные таблетки -Al2O3, пропитанные металлом, собирали, промывали три раза деионизированной водой и высушивали в вакуумном сушильном шкафу при 90 С в течение ночи. Покрытые таблетки затем переносили в тигель и прокаливали на воздухе при 350 С в течение 12 ч. В качестве примеров для сравнения перед применением непокрытые -Al2O3 таблетки подвергали той же самой обработке, что и таблетки, покрытые металлом, и применяли стеклянные шарики в качестве чистой реакционной поверхности (без катализатора). В другом варианте подложку -Al2O3 таблеток (Saint-Gobain NorPro, США) сначала высушивали при 90 С в вакууме в течение ночи и затем 100 г погружали в дигидрат нитрата палладия (0,960 г), растворенный в дистиллированной воде (200 мл). Смесь перемешивали и растворитель удаляли путем на-6 020285 гревания при 60 С в течение более чем 4 ч в вакууме. Затем PdAl2O3 катализаторы высушивали при 90 С в вакууме в течение ночи и прокаливали при 350 С в течение 12 ч. Обнаружили, что итоговый катализатор содержал 0,38% Pd на -Al2O3. Регенерация катализатора Катализатор может быть регенерирован сначала посредством снятия его с реакторной трубки, помещения его в тигель и затем подвергания его прокаливанию на воздухе при 350 С в течение 12 ч. Исследования устойчивости Катализатор проявил некоторую небольшую деактивацию в течение восьмичасового эксперимента,тем самым вызвав исследование долгосрочности устойчивости катализаторной системы. Серия из четырех циклов восьмичасовых пробегов проводилась с применением того же самого каталитическиого материала в каждом случае. В первом цикле применили 4 г свежеприготовленного 0,38% PdAl2O3 катализатора и получили 92% п-цимола, с проявлением только небольшой деактивации/снижения количественного выхода п-цимола в течение 8 ч, количественный выход водорода в ходе реакции также оставался постоянным. Реакцию останавливали и небольшое количество примененного катализатора удаляли и сохраняли для анализа посредством термогравиметрического анализа (TGA). 3 г примененных катализаторов регенерировали путем прокаливания при 350 С в течение 12 ч и затем применяли во втором цикле. Снова наблюдали большой количественный выход п-цимола (90%), с очень близкой к свежим катализаторам степенью превращения, но количественный выход п-цимола снизился в течение этого восьмичасового пробега до 85%. Катализатор удаляли; образец сохранили для анализа посредством TGA, и остальное снова подвергали повторному прокаливанию. Третий цикл также показал большой количественный выход п-цимола 85% первоначально и затем постепенное снижение активности катализатора в течение этих 8 ч до 80%. Еще раз в конце эксперимента примененные катализаторы удаляли и проанализировали посредством TGA, затем регенерировали посредством прокаливания. Этот катализатор применяли для четвертого цикла, и снова наблюдали высокую активность катализатора при превращении цинеола в пцимол. На этом цикле видно немного более резкое снижение активности катализатора, заканчивающееся через 8 ч на уровне количественного выхода приблизительно в 75%. За исключением первого цикла количественный выход водорода остается относительно постоянным для всех регенерированных катализаторов (см. табл. 3 и 7). Исследование катализатора Перед анализом поверхности образцы дегазировали под вакуумом при 300 С в течение ночи при помощи VacPrep 061 Degasser. Площадь поверхности по БЭТ определяли путем адсорбции N2 при 77 K при помощи Micromeretics Tristar 3000. Измерения РСА выполняли при помощи прибора Phillips DW 1130 с Cu-K(1,542 ) излучение (40 кВ, 25 мА) в диапазоне 5-80 2 при скорости сканирования 1 мин-1 с размером шага 0,1. Измерения каталитической активности Все реакции проводили с применением выполненной по заказу установки для пиролиза. Каталитическое превращение цинеола в паровой фазе проводили с применением электрически нагреваемого трубчатого реактора нисходящего потока (13,5 мм внутренний диаметр, 300 мм длина) с катализатором, установленным в качестве неподвижного слоя при атмосферном давлении. K-тип термопары применяли для контролирования температуры слоя. Некоторая изменчивость температуры слоя была замечена во всех экспериментах вследствие охлаждения подаваемыми газами. Все термопары, печи, диапазоны нагревания и регуляторы потока массы (MFC) контролировали и записывали данные при помощи специально разработанного программного обеспечения. Жидкий продукт собирали при 40 С в ловушке из нержавеющей стали. Газообразные продукты пропускали через вторую ловушку при 0 С в диалоговом режиме к газовому хроматографу ShimatzuGC8A, оснащенному 1 мл клапаном Valco для автоматического отбора пробы. Анализ жидких продуктов Жидкий продукт, полученный для большинства образцов, состоял из масляной, гидрофобной фазы и водной фазы. Анализ гидрофобных жидких продуктов выполняли при помощи Thermo Finnigan GCMS,оснащенного колонкой 15 М 0,1 мм ID-BPX5 0,1 мкМ от Grace, с применением автоматического пробоотборника Thermo Scientific Triplus. Для анализа 10 мкл гидрофобной фазы растворяли в 1,5 мл ацетонитрила (Aldrich), содержащего 0,1% мезитилена (Aldrich) в качестве внутреннего стандарта. Хроматографические стандарты 1,8-цинеола, п-цимола и дипентена запустили с применением того же самого способа подготовки образцов. Главный продукт, п-цимол, подтвердили посредством 1 Н- и 13 С-ЯМР. Количественный выход полученного п-цимола определен как процент п-цимола от всей гидрофобной фазы. Селективность для п-цимола определена как процент п-цимола во фракции гидрофобной фазы, не содержащей цинеол. Если не указано иное, фракция гидрофобной фазы, не содержащая цинеола, состояла из продуктов, показанных в схеме 1. Обнаружили, что гидрофильная фаза представляла собой, главным образом, воду. Анализ газообразных продуктов Исследования газообразных продуктов проводили в диалоговом режиме при помощи газового хро-7 020285 матографа Shimadzu GC 8A, оснащенного клапаном Valco для отбора проб с петлей для образца объемом 1 мл. ГХ был оснащен 12-м колонкой HAYESEP Q и детектором теплопроводности (TCD). ГХ калибровали перед каждым пробегом смешанным газом-носителем, а также калибровочной газовой смесью, содержащей известные концентрации водорода, гелия, метана, азота, моноксида углерода и диоксида углерода. Анализ газа в диалоговом режиме проводили во время сбора жидких образцов. Исследование катализаторов, жидких продуктов и газов Исследование катализатора Рентгенограммы покрытых металлом -Al2O3 катализаторов получены способом мокрой пропитки. Все образцы покрытых металлом -Al2O3 катализаторов показали рентгенограммы, связанные с материалом подложки, а также с покрывающим их металлом. Измерили площади поверхности по БЭТ для всех таким образом полученных -Al2O3 катализаторов. Площадь поверхности -Al2O3 была самой большой, в то время как площадь поверхности всех других катализаторов была меньше. Покрытие металлом -Al2O3 способом мокрой пропитки показала минимальную потерю площади поверхности. Активность катализатора Продукты пиролиза были разделены на три фазы: гидрофобную, гидрофильную и газовую. Обнаружили, что во всех экспериментах гидрофильный слой представлял собой преимущественно воду, в то время как гидрофобная фаза, в целом, содержала смесь и ароматических, и неароматических С 10 углеводородов с дипентеном и п-цимолом в качестве главных продуктов. Главными полученными газами были водород, моноксид углерода и диоксид углерода. Примеры пробегов пиролиза Общий эксперимент с переменной температурой В типичном эксперименте с переменной температурной 3 г катализатора загружали в сетчатую корзину из нержавеющей стали, которая была помещена в трубчатый реактор. Печь устанавливали на начальную температуру 250 С и ждали стабилизации температуры в течение 1 ч. Цинеол вводили в восходящий поток предварительного нагревателя при скорости 0,5 мл мин-1 посредством шприцевого насосаISCO 500D. Газ-носитель подавали постоянным потоком со скоростью 150 мл мин-1. При достижении равновесия отбирали пробы газа и собирали жидкие продукты. Затем температуру печи повышали на 50 С и процедуру повторяли до тех пор, пока итоговая температура реакции не достигала 500 С. Другие экспериментальные параметры показаны ниже в табл. 2. Таблица 2. Экспериментальные параметры для пробегов с переменной температурой Общий эксперимент с фиксированной температурой слоя В типичном эксперименте с фиксированной температурой 4 г катализатора загружали в сетчатую корзину из нержавеющей стали, помещенную в трубчатый реактор. Печь устанавливали так, чтобы была задана необходимая температура слоя, и ждали стабилизации температуры в течение 1 ч. Цинеол вводили в восходящий поток предварительного нагревателя со скоростью 0,3 мл мин-1 посредством шприцевого насоса ISCO 500D. Газ-носитель подавали постоянным потоком со скоростью 150 мл мин-1. При дос-8 020285 тижении равновесия отбирали образцы газа и собирали жидкие продукты. Другие экспериментальные параметры показаны ниже в табл. 3. Таблица 3. Экспериментальные параметры для пробегов при фиксированной температуре слоя Для примеров 36-42 приготовили новую партию PdAl2O3 таблеток немного модифицированным способом. В типичном способе определенное количество азотнокислой соли металла растворяли в воде и приливали к таблеткам PdAl2O3 (Saint-Gobain NorPro, США), которые нагревали в вакуумном сушильном шкафу при 90 С в течение ночи. Смесь перемешивали на роторном испарителе в течение 3 ч и затем удаляли воду под вакуумом. Итоговые пропитанные металлом -Al2O3 таблетки собирали и высушивали в вакуумном сушильном шкафу при 90 С в течение ночи. Затем покрытые таблетки переносили в тигель и прокаливали на воздухе при 350 С в течение 12 ч. Анализ гидрофобной фазы Цинеол оставался относительно неизменным во всех экспериментах с применением стеклянных шариков. Данные анализа остальных образцов представлены ниже в табл. 4-7. Таблица 4. Основные продукты в гидрофобной фазе после превращения цинеола при отсутствии кислорода в подаваемом газе. Пробеги с переменной температурой Таблица 5. Основные продукты в гидрофобной фазе после превращения цинеола при содержании кислорода 7,3% в подаваемом газе. Пробеги с переменной температурой Таблица 6. Основные продукты в гидрофобной фазе после превращения цинеола при содержании кислорода 14,6% в подаваемом газе. Пробеги с переменной температурой Анализ газа Данные анализа для каждого образца представлены ниже в табл. 8-10. Всюду в настоящем описании и нижеследующих пунктах формулы изобретения, если контекст не указывает иначе, слово "включать" и такие вариации слова, как "включает" и "включающий", нужно понимать как включение указанной совокупности или стадии или группы совокупностей или стадий, но не исключение любых других совокупностей или стадий или групп совокупностей или стадий. Ссылка в настоящем описании на любую предшествующую публикацию (или информацию, полученную из нее), или на любой известный предмет, не является и не должна быть воспринята в качестве признания или допущения или любой формы предположения того, что предшествующая публикация(или информация, полученная из нее) или известный предмет составляют часть общеизвестного знания в области деятельности, к которой относится настоящее описание. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения соединений, представляющих собой С 10-монотерпеноиды, из 1,8-цинеола,включающий пиролиз 1,8-цинеола в присутствии катализатора на основе переходного металла на подложке из -оксида алюминия. 2. Способ по п.1, в котором соединения, представляющие собой С 10-монотерпеноиды, выбраны из дипентена и п-цимола. 3. Способ по п.1 или 2, в котором переходный металл выбран из одного или нескольких металлов из ванадия, хрома, марганца, железа, кобальта, никеля, молибдена, рения, рутения, родия, палладия, серебра, осмия, иридия, платины и золота. 4. Способ по п.3, в котором переходный металл выбран из рутения, родия, палладия, осмия, иридия и платины. 5. Способ по п.4, в котором переходным металлом является палладий. 6. Способ по любому из пп.1-5, в котором соединения, представляющие собой С 10 монотерпеноиды, получают в количестве по меньшей мере 70 вес.% по отношению к количеству исполь- 15020285 зуемого 1,8-цинеола. 7. Способ по п.6, в котором соединения, представляющие собой С 10-монотерпеноиды, получают в количестве по меньшей мере 80 вес.% по отношению к количеству используемого 1,8-цинеола. 8. Способ по любому из пп.1-7, в котором пиролиз проводится при температуре в пределах от приблизительно 200 до приблизительно 350 С. 9. Способ по любому из пп.1-8, в котором пиролиз включает приведение в контакт катализатора на основе переходного металла на подложке из -оксида алюминия с 1,8-цинеолом в парообразном состоянии. 10. Способ по п.9, в котором 1,8-цинеол в парообразном состоянии включает газ-носитель, выбранный из азота, аргона и кислорода. 11. Способ по п.10, в котором 1,8-цинеол в парообразном состоянии включает газ-носитель, и пиролиз выполняется как инертный пиролиз. 12. Способ по п.11, в котором газом-носителем является азот или аргон. 13. Способ по любому из пп.1-12, в котором катализатор на основе переходного металла на подложке из -оксида алюминия получают посредством погружения подложки из -оксида алюминия в водный раствор, включающий соль переходного металла, отделения полученной подложки из -оксида алюминия, покрытой переходным металлом, от водного раствора, и прокаливания полученного продукта для получения катализатора. 14. Способ по любому из пп.1-12, в котором катализатор на основе переходного металла на подложке из -оксида алюминия получают посредством погружения подложки из -оксида алюминия в водный раствор, включающий соль переходного металла, испарения водной жидкости из раствора для выделения подложки из -оксида алюминия, покрытой переходным металлом, и прокаливания полученного продукта для получения катализатора. 15. Способ по п.13 или 14, в котором подложка из -оксида алюминия имеет площадь поверхности более чем приблизительно 10 м 2/г. 16. Способ по любому из пп.1-15, в котором катализатор на основе переходного металла на подложке из -оксида алюминия включает от приблизительно 0,01 до приблизительно 10% одного или более переходных металлов по массе из расчета на подложку из -оксида алюминия для переходного металла(ов). 17. Применение катализатора на основе переходного металла на подложке из -оксида алюминия при получении соединений, представляющих собой С 10-монотерпеноиды, из 1,8-цинеола.

МПК / Метки

МПК: B01J 23/74, B01J 32/00, B01J 23/24, B01J 23/28, B01J 23/00, C07C 13/00

Метки: с10-монотерпеноидов, 1,8-цинеола, получения, способ, соединений

Код ссылки

<a href="https://eas.patents.su/17-20285-sposob-polucheniya-soedinenijj-s10-monoterpenoidov-iz-18-cineola.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения соединений – с10-монотерпеноидов из 1,8-цинеола</a>

Предыдущий патент: Cпособ безрезьбового крепления линз в оправе объектива

Следующий патент: Способ производства аэрогельсодержащего композита и композит, полученный данным способом

Случайный патент: Пестицидные композиции