Способ получения дражированных продуктов

Номер патента: 10272

Опубликовано: 29.08.2008

Авторы: Хасслингер Бернд, Ковальчик Йёрг, Рапп Кнут М.

Формула / Реферат

1. Способ получения дражированных продуктов, содержащих сердцевину и негигроскопичное покрытие, предпочтительно не содержащее сахар, причем это покрытие содержит по меньшей мере один слой, предпочтительно два или более, до множества слоев, и покрытие наносят на сердцевину путем приготовления в качестве дражировочной среды раствора или суспензии одного или более полиолов и нанесения этой дражировочной среды на сердцевину, а затем обсыпки одним или более полиолами в порошкообразной форме и впоследствии выполнение сушки воздухом при 20-80шС, причем количество полиола или полиолов в порошкообразной форме составляет 30-75%, предпочтительно 40-75%, оба интервала - по весу от общего содержания, по сухому веществу, полиола или полиолов в покрытии, причем полиол или полиолы является/являются мальтитом, ксилитом, эритритом, маннитом, 1,1-GPM (1-O-a-D-глюкопиранозил-D-маннитом), 1,6-GPS (6-O-a-D-глюкопиранозил-D-сорбитом), 1,1-GPS (1-O-a-D-глюкопиранозил-D-сорбитом) или их смесью и в котором добавленный полиол или полиолы в порошкообразной форме, использованные для обсыпки, имеет/имеют размер частиц 90% < 50 мкм.

2. Способ по п.1, в котором указанное количество полиола или полиолов в порошкообразной форме в покрытии составляет от 50 до 60 вес.% от общего содержания, по сухому веществу, полиола или полиолов в покрытии.

3. Способ по п.1 или 2, в котором указанные стадии нанесения покрытия, обсыпки и сушки повторяют поочередно два или более раз, предпочтительно от 5 до 50 раз, в частности от 20 до 40 раз.

4. Способ по любому из пп.1-3, в котором полиолы выбирают из группы, состоящей из сахарных спиртов и заменителей сахара.

5. Способ по любому из пп.1-4, в котором содержание сухого остатка дражировочной среды составляет от 30 до 90%, предпочтительно от 50 до 70%.

6. Способ по любому из пп.1-5, в котором полиол присутствует в растворенной форме и/или в виде суспензии и/или полиол, используемый для обсыпки, выбирают из группы, состоящей из дисахаридных спиртов.

7. Способ по любому из пп.1-6, в котором полиол является изомальтом, 1,6-GPS-обогащенной смесью 1,1-GPM и 1,6-GPS, 1,1-GPM-обогащенная смесь 1,1-GPM и 1,6-GPS или смесь 1,1-GPM, 1,6-GPS и 1,1-GPS.

8. Способ по любому из пп.1-7, в котором температура дражировочной среды во время нанесения слоя/слоев покрытия составляет от 25 до 90шС, предпочтительно от 45 до 55шС.

9. Способ по любому из пп.1-8, в котором температура сушильного воздуха на стадии с) составляет от 20 до 80шС.

10. Способ по любому из пп.1-9, в котором в покрытии используют аравийскую камедь, ароматизаторы, красители, активные вещества, интенсивные подсластители, активные фармацевтические вещества, нутрицевтики и/или минеральные вещества для зубов.

11. Способ по любому из пп.1-10, в котором после первой группы слоев наносят вторую группу слоев с другой композицией, такую как группа слоев, например, содержащих краситель.

12. Способ по п.11, в котором полиол слоя второго типа является изомальтулозой, эритритом или ксилитом.

13. Способ по любому из пп.1-12, в котором порошок и/или дражировочная среда содержит сыпучий агент, противослеживающий агент, усилитель сыпучести порошка, в частности SiO2 и/или соединение, модифицирующее вязкость и/или поверхностное натяжение дражировочной среды.

14. Продукт, полученный способом по любому из пп.1-13.

15. Продукт по п.14, выбранный из группы, состоящей из кондитерских изделий, орехов, твердой и мягкой карамели, твердых или мягких закусок, таблеток, брикетов и жевательных конфет.

16. Продукт по п.14, включающий корм для животных, семена, пестицидсодержащие формы, гербицидсодержащие формы, катализатор, моющее средство.

17. Продукт по любому из пп.14-16, содержащий в своем покрытии противослеживающий агент, усилитель сыпучести порошка, в частности SiO2 и/или соединение, модифицирующее вязкость и/или поверхностное натяжение дражировочной среды.

Текст

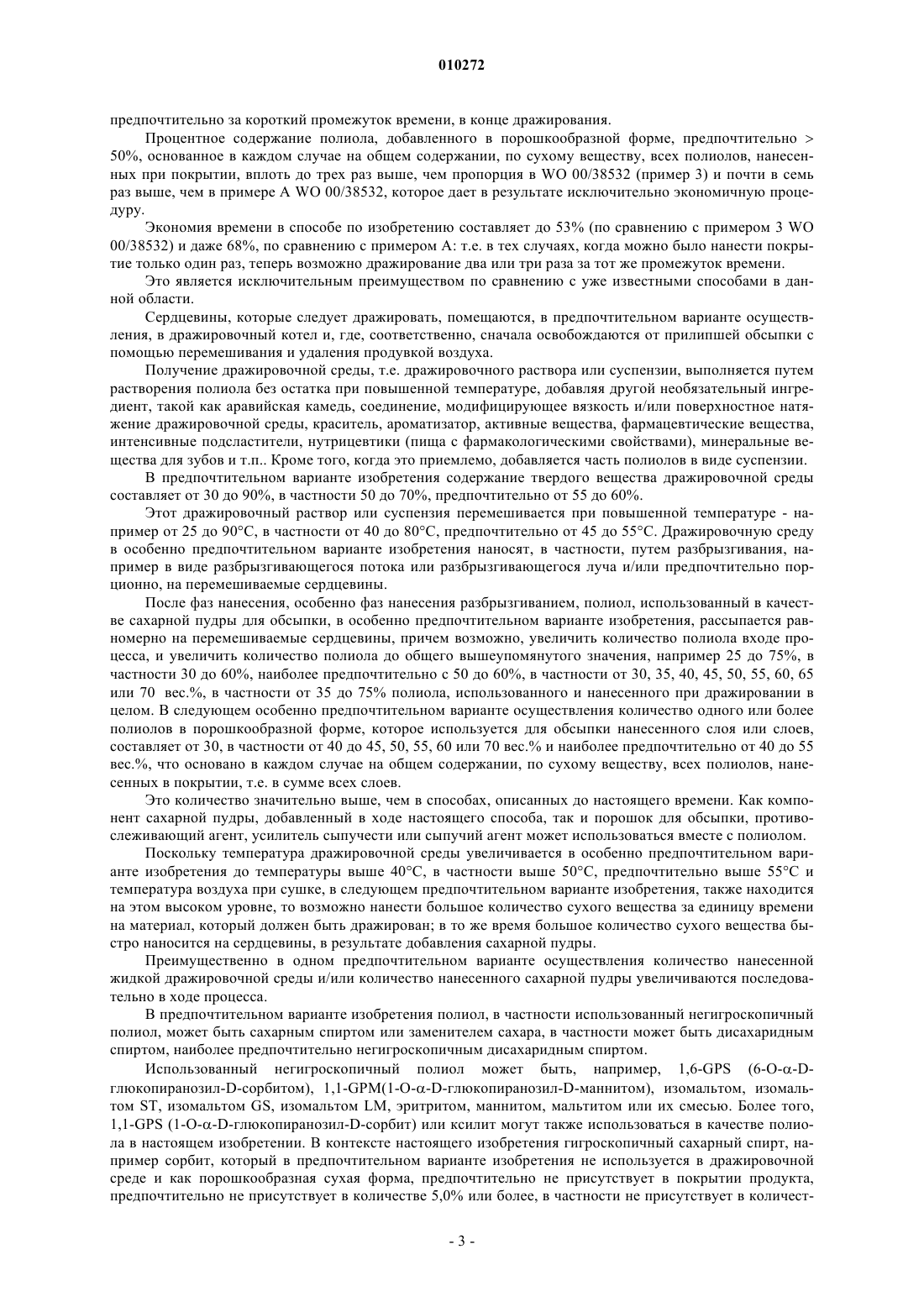

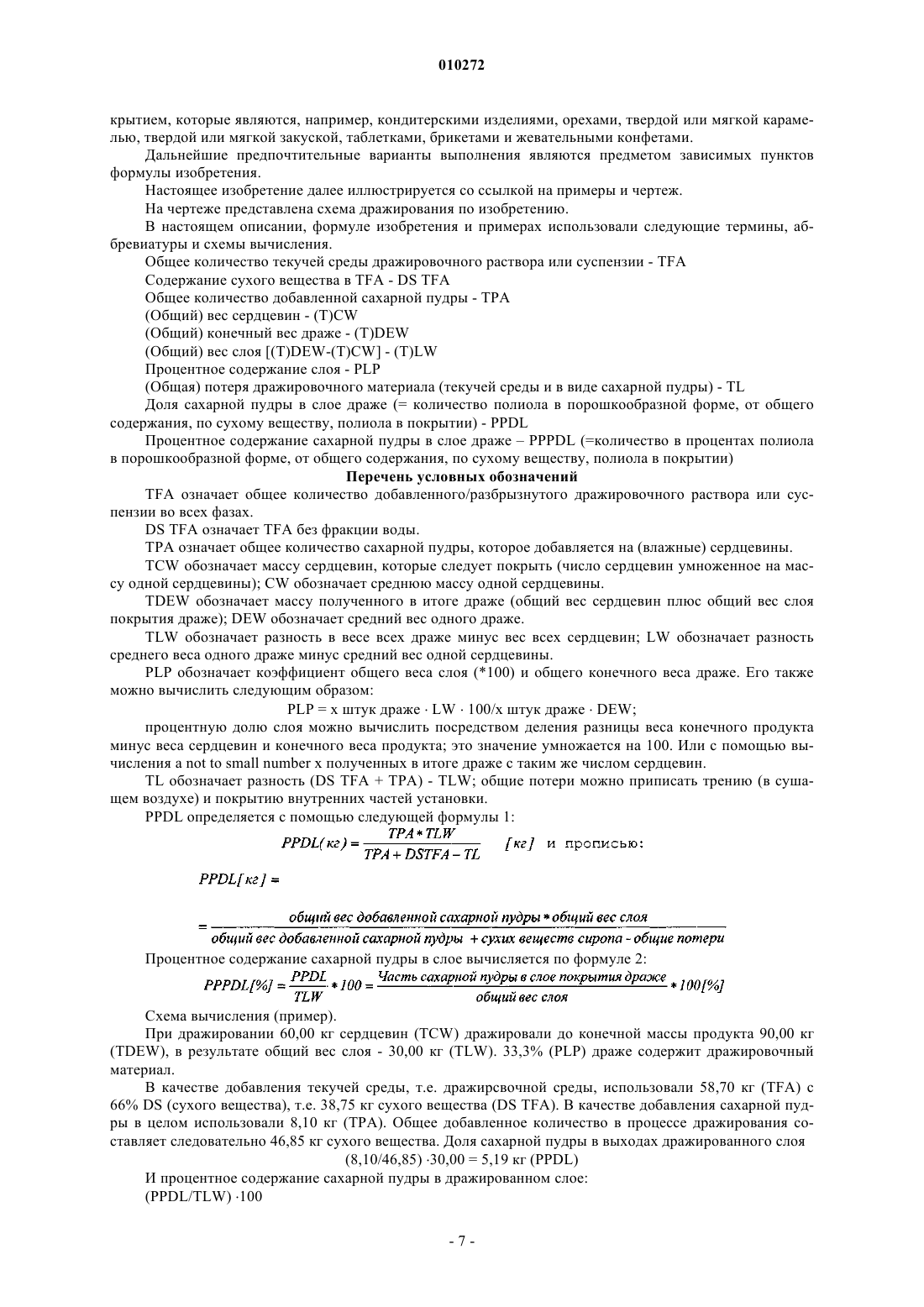

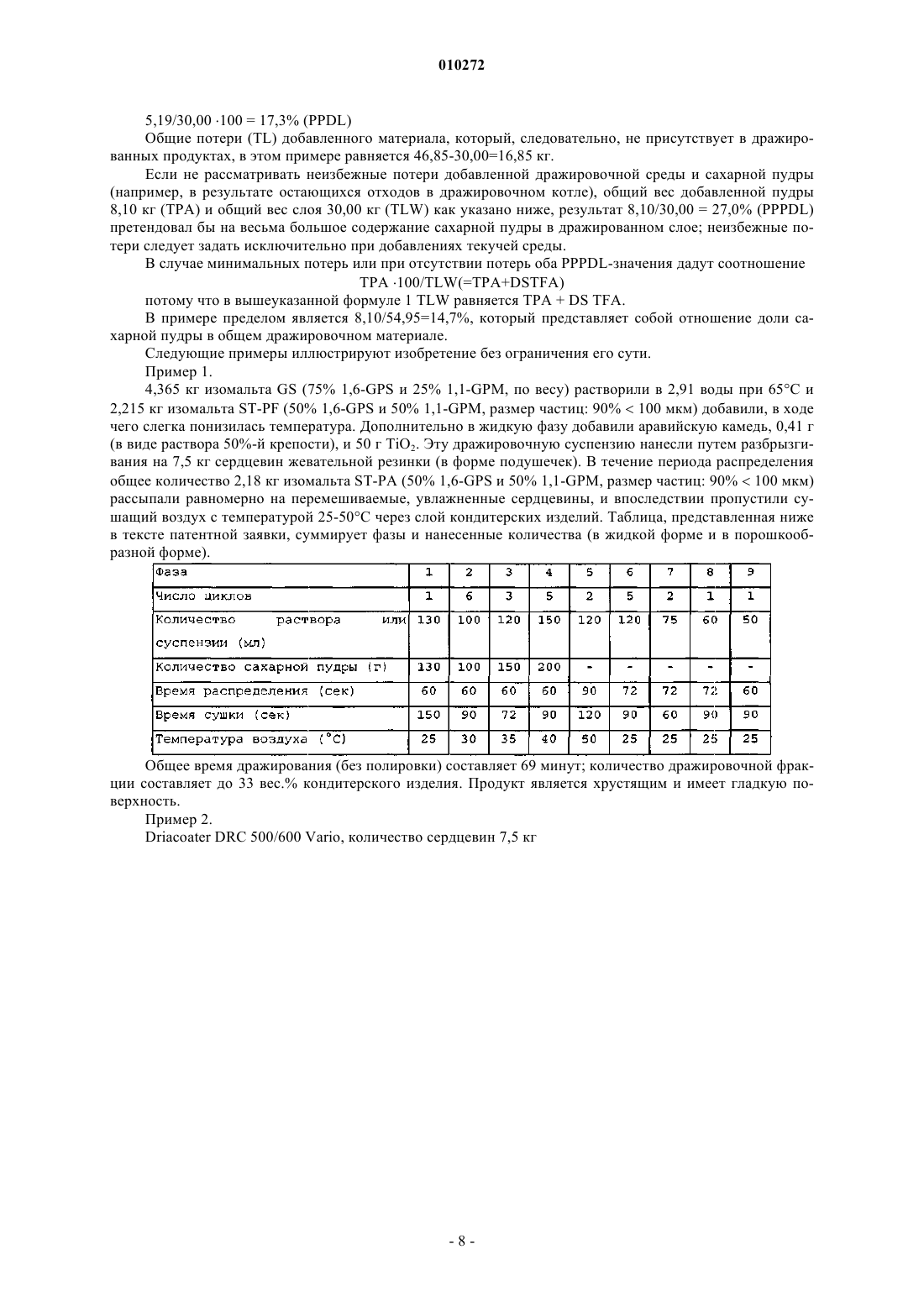

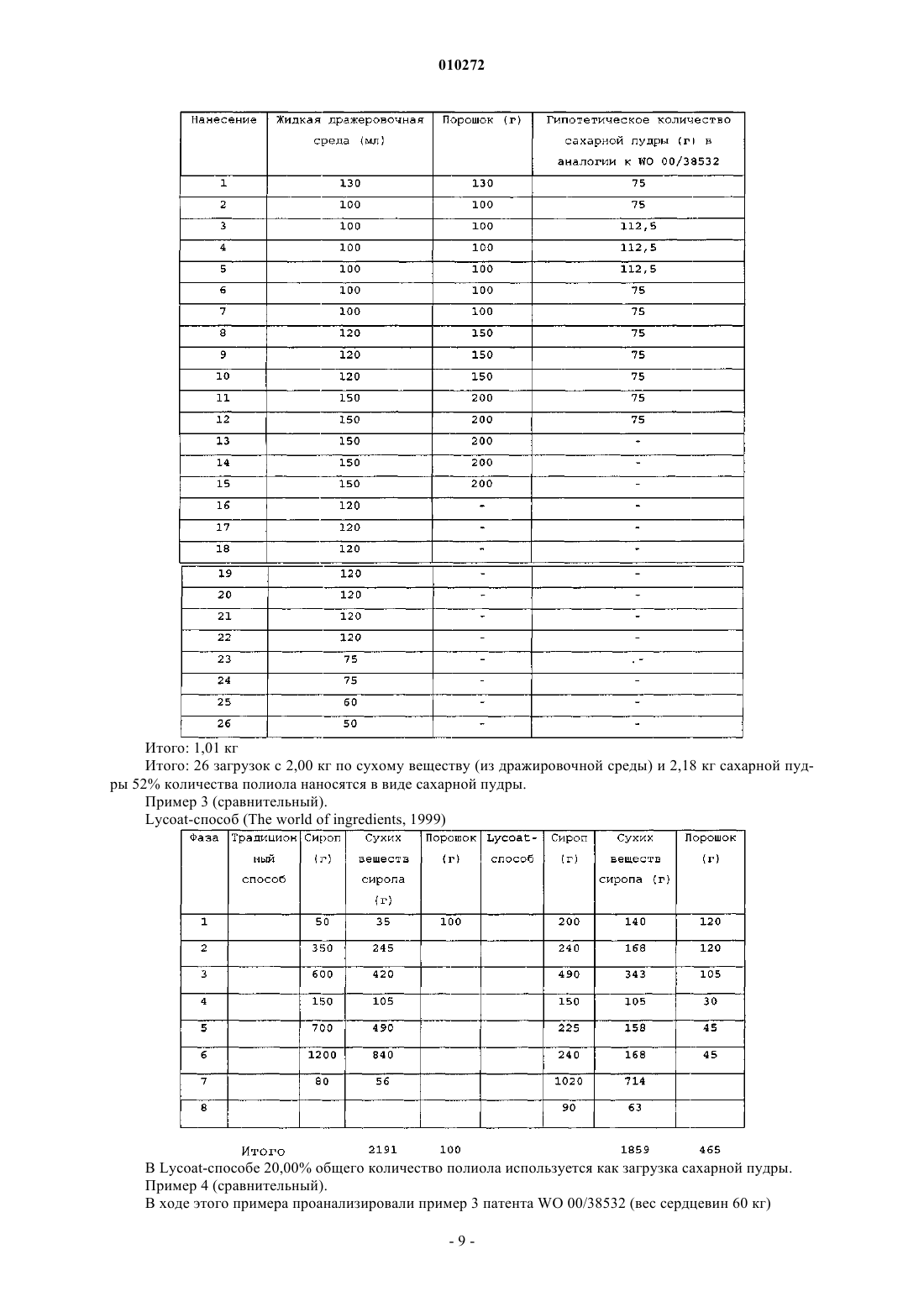

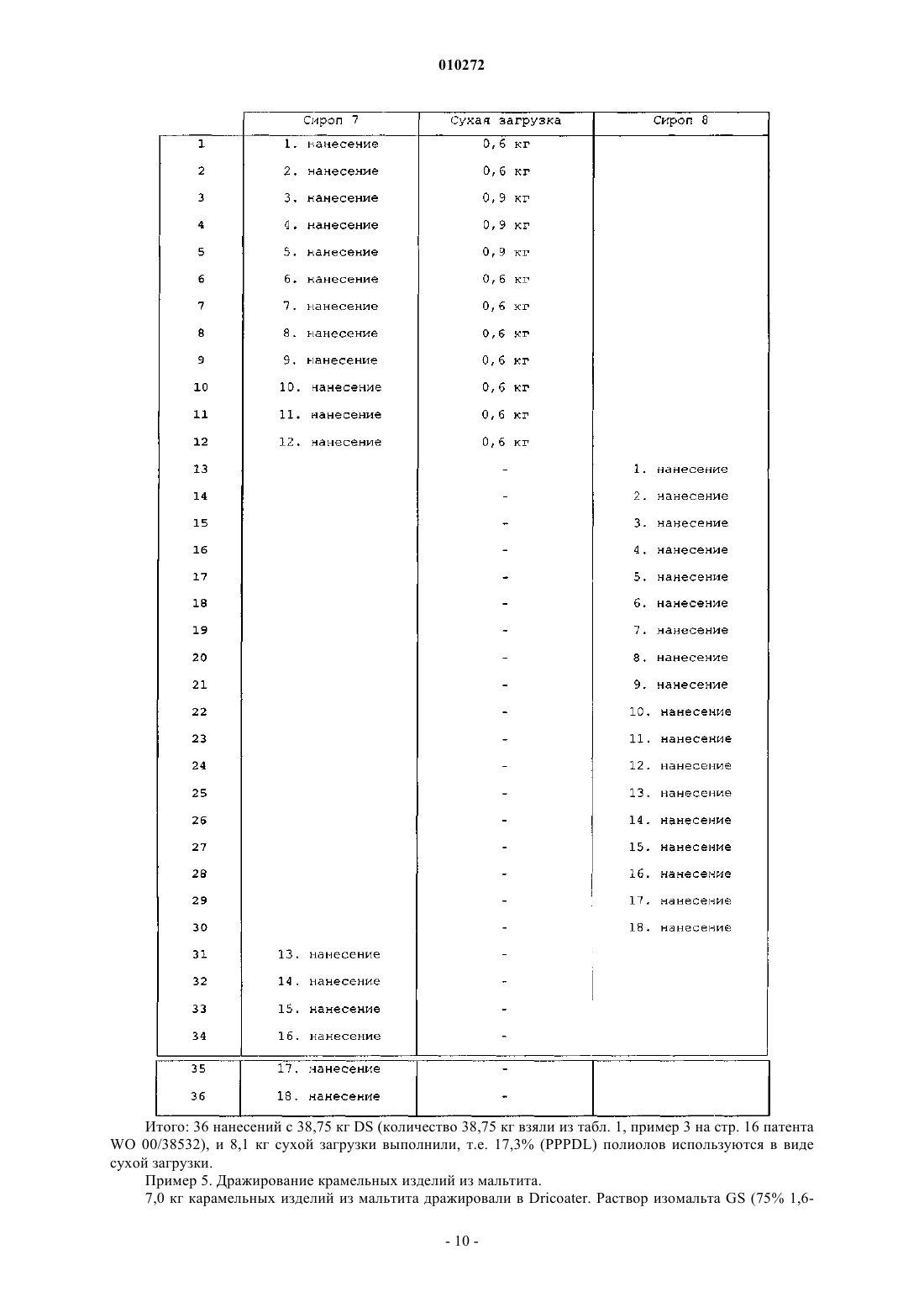

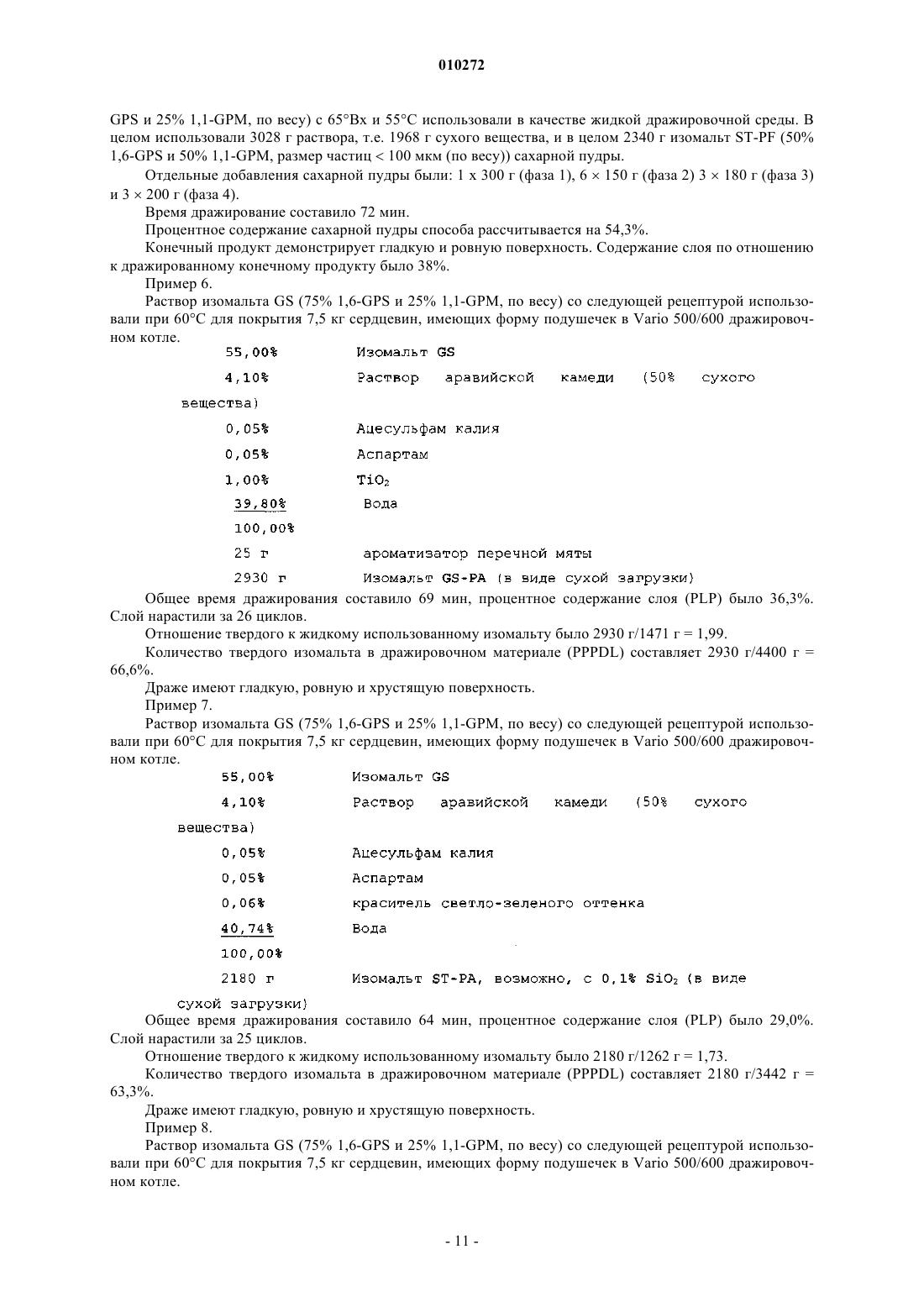

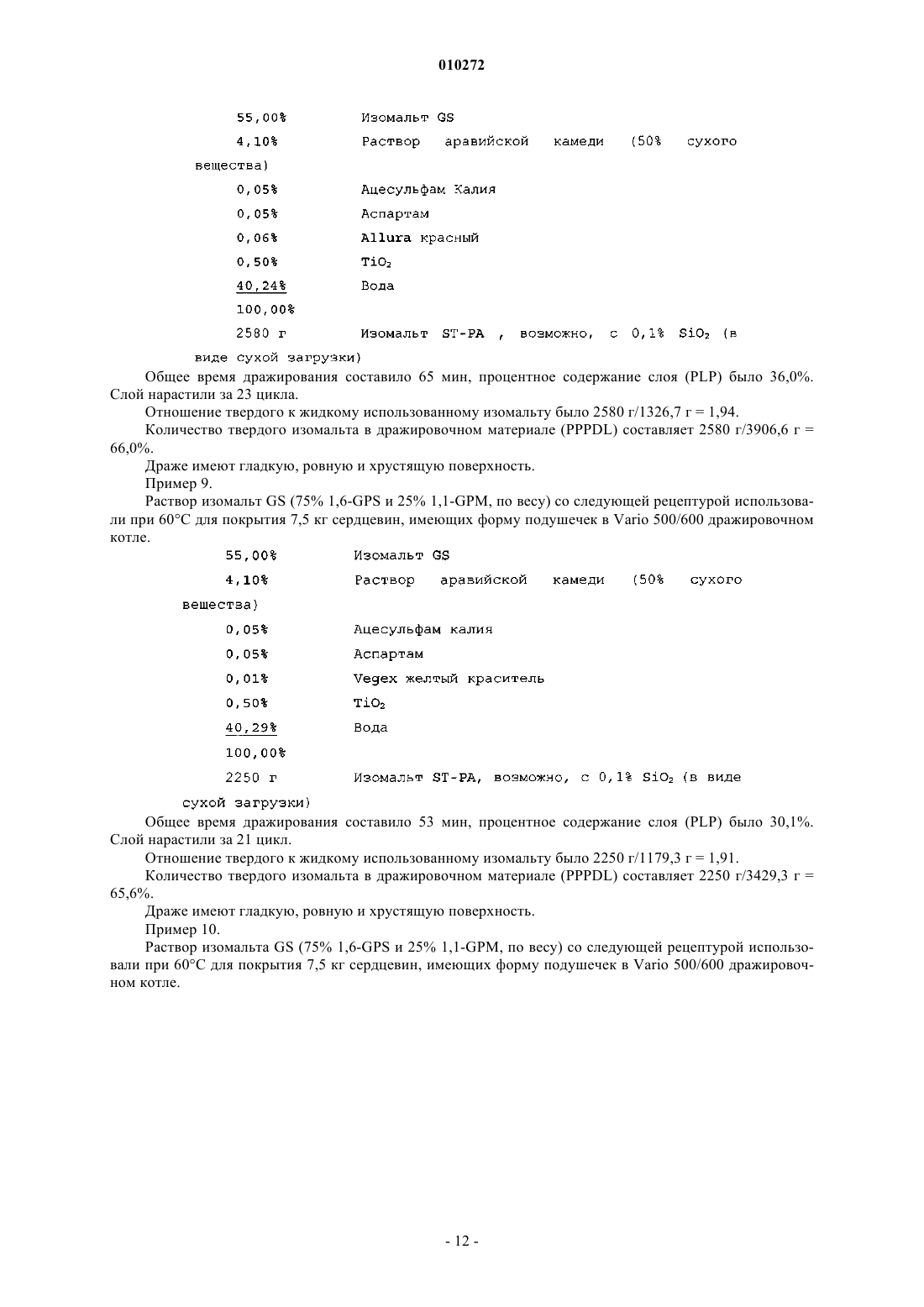

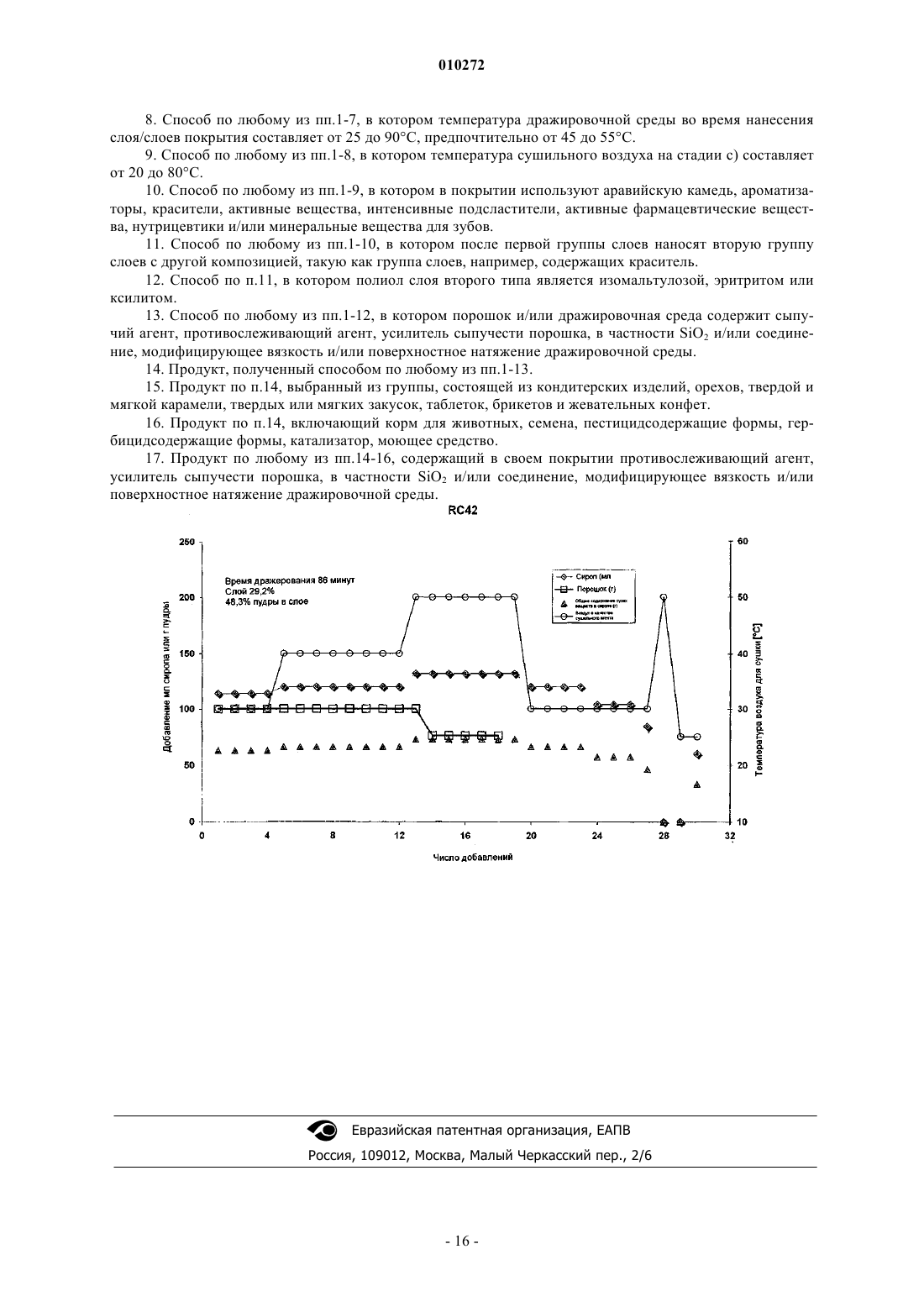

010272 Настоящее изобретение касается усовершенствованных способов дражирования и дражированных продуктов, полученных этими способами. Для нанесения дражировочного покрытия, или дражирования, используют различные способы, такие как твердая накатка (с добавлением или без добавления сахарной пудры), рыхлая накатка (всегда с добавлением сахарной пудры в большом количестве), дражирование раствором (с добавлением или без добавления сахарной пудры), и дражирование суспензией (с добавлением или без добавления сахарной пудры). Способы дражирования являются чрезвычайно длительными процессами и обычно проводятся в следующем порядке: а) введение дражировочной среды, b) распределение, с) возможно, добавление сахарной пудры и d) сушка. Эти стадии процесса многократно повторяют (80-120 раз) и таким образом слои постепенно наращиваются дражировочным материалом. В ходе этого процесса наблюдаются изменения в количестве нанесенного материала, во времени распределения, числе циклов в отдельных фазах и времени сушки в отдельных фазах. Источником постоянной озабоченности со стороны специалистов в данной области является получение продукта хорошего качества за короткий период времени. Несмотря на это, до настоящего времени не были получены положительные результаты в достижении более высокой скорости этого способа. Поскольку необходимо проводить неоднократное испарение влаги и при этом предотвращать слипание дражировочного материала и/или прилипание его к дражировочному устройству, следовательно,невозможно по желанию разбрызгивать большое количество раствора или суспензии на вышеуказанный материал. В результате процесс дражирования становится слишком продолжительным и неэкономичным. Способом, в котором предпринимаются попытки обойти эти недостатки, является способ по ЕР 0625311 B1 (Lycoat), в котором используется полиол мальтит. В общем варианте (The World of Ingredient, October 1999, page 59) этот инновационный способ противопоставляется стандартному способу. Этот вариант описывает экономию времени: с 3 ч 30 мин до 2 ч и 30 мин. Сравнение провели в Dumoulin TVV 600 дражировочной машине с 5 кг сердцевин. Необходимое время дражирования, при повторении Lycoat способа в Driacoater DRC 500/600 Vario с 7,5 кг сердцевин, составило 3 ч и 19 мин.WO 00/38532 описывает добавление изомальта в порошкообразной форме, количество сахарной пудры, являющееся (пример А: 0,23 кг на 15 = 3,45 кг) или в случае примера 3 сироп 7: 8,1 кг; это соответственно 7,8 или 17,3% от общего количества изомальта. Недостатком этих двух вышеуказанных способов является то, что поверхности дражированных продуктов, полученных с помощью этих двух способов, являются неровными, и такие цветные дражированные леденцы получаются неравномерно окрашенными и/или невозможно достичь адекватного уменьшения времени нанесения покрытия.WO 00/38532 описывает максимальную экономию времени с 3 ч 33 мин до 2 ч 27 мин, другими словами экономия 1 ч 6 мин или 31%. Это касается только фактического процесса дражирования. Существенным недостатком способа, описанного в WO 00/38532, является использование двух разных сиропов. В случае нового завода, это означает более высокие инвестиционные затраты и более сложный процесс производства, который более чувствителен к возникновению неисправностей. Следовательно, как с экономической точки зрения, так и с технологической, существует крайняя необходимость в получении в кратчайшие сроки и с минимальными затратами и недостатками гладкого,хрустящего, легко окрашиваемого, дражированного продукта с длительным сроком хранения, и чье покрытие не абсорбирует воду из атмосферы. Настоящее изобретение предлагает, в частности, способ получения дражированных продуктов,главным образом, не содержащих сахара продуктов, включающих сердцевину, например не содержащую сахар сердцевину, и негигроскопичное, предпочтительно не содержащее сахара, покрытие, покрытие,состоящее из или содержащее по меньшей мере один слой, предпочтительно два или более слоев; в котором подготавливается дражировочная среда, содержащая раствор или суспензию одного или более полиолов, и на первой стадии а) эта дражировочная среда затем наносится, в частности, порционно, на сердцевину и затем на второй стадии b) один или более полиолов в виде сахарной пудры наносится на сердцевину с покрытием, в частности драже, т.е. сердцевины с покрытием посыпаются относительно большим количеством одного или более полиолов в порошкообразной форме, с последующей третьей стадией с) сушкой в температурном интервале от 20 до 80 С, и, в частности, предпочтительный вариант осуществления последовательности процесса нанесения дражировочной среды, последовательного нанесения, в частности обсыпкой, одного или более полиолов в порошкообразной форме и сушке при 2080 С, предпочтительно 25-50 С, можно выполнить более чем один раз, в частности от 5 до 50 раз, в частности от 10 до 50 раз, предпочтительно 20 до 40 раз. В соответствии с настоящим изобретением, дражировочная среда, содержащая раствор или суспензию одного или более полиолов приготавливается,наносится на сердцевину и обсыпается большим количеством одного или более полиолов в порошкообразной форме и полученный слой сушится, причем можно повторять эту последовательность процесса, в частности, например, от 10 до 50 раз, предпочтительно от 20 до 40 раз. Это изобретение предлагает, в-1 010272 частности, вышеупомянутый способ, в котором количество одного или более полиолов в порошкообразной форме, которое используется для обсыпки нанесенного слоя или слоев, составляет, в частности, от 25 до 75 вес.%, предпочтительно от 30 до 60 вес.%, в частности от 50 до 60 вес.%, что основано в каждом случае на общем содержании, по сухому веществу, всех полиолов, нанесенных дражированием, т.е. во всех слоях. В особенно предпочтительном варианте количество одного или более полиолов в порошкообразной форме, которое используется для обсыпки нанесенного слоя или слоев, составляет от 30, 35, 40,45, 50, 55, 60, 65 или 70 до 75 вес.%, в частности от 35 до 75 вес.%, более предпочтительно от 40 до 75% и наиболее предпочтительно от 45%, в частности 50 до 75 вес.%, что основано в каждом случае на общем содержании, по сухому веществу, всех полиолов, нанесенных дражированием, т.е. в сумме всех слоев. В следующем, особенно предпочтительном варианте осуществления количество одного или более полиолов в порошкообразной форме, которое используется для обсыпки нанесенного слоя или слоев,составляет от 30, в частности от 40 до 45, 50, 55, 60 или 70 вес.% и наиболее предпочтительно от 40 до 55 вес.%, что основано в каждом случае на общем содержании, по сухому веществу, всех полиолов, нанесенных дражированием, т.е. в сумме всех слоев. В особенно предпочтительном варианте осуществления стадии а), b) и с), определенные выше в тексте патентной заявки, выполняются последовательно друг другу, в частности в данном порядке. В следующем предпочтительном варианте изобретения стадии а), b) и с) выполняются одновременно. В другом предпочтительном варианте изобретения стадии а) и b) выполняются одновременно, с последующим осуществлением стадии с). В следующем предпочтительном варианте изобретения а) и с) выполняются одновременно. В другом предпочтительном варианте изобретения стадии а) и с) выполняют одновременно с последующей стадией b). Также можно сначала выполнить стадию а) и затем одновременно выполнить стадии b) и с). Конечно, также можно выполнить стадию а) один раз или более одного раза, с последующим однократным выполнением стадии b), с последующим выполнением затем стадии а) один или более раз и т.д. В особенно предпочтительном варианте осуществления сердцевина дражированного продукта является сердцевиной жевательной резинки или корпусом, или подушечкой. Однако следует принять во внимание также возможность использования в качестве сердцевины орех, твердую и мягкую карамель,частички твердой или мягкой закуски, другие кондитерские изделия, таблетку, брикет или другой продукт пригодный для дражирования, такой как еда для животных, пестицид содержащую форму, гербицид содержащую форму, катализатор, моющее средство и т.д. Такие сердцевины могут в особенно предпочтительном варианте осуществления состоять из компонентов, не содержащих сахара, или включать такие компоненты, например, сахарные спирты, такие как изомальт, мальтит, ксилит, эритрит, манит, сорбит,изомальт GS, или содержать любой из этих компонентов. Особенно предпочтительный вариант изобретения предусматривает, что количество полиола или двух, или более полиолов, использованных в порошкообразной форме для обсыпки, составляет от 25% до 75 вес.%, предпочтительно от 30 до 60 вес.%, в частности от 50 до 60 вес.%, предпочтительно от 30,35, 40, 45, 50, 55, 60, 65 или 70 до 75 вес.%, в частности от 35 до 75%, в частности от 40, более предпочтительно от 45 или 50 до 75 вес.% (в каждом случае от общего содержания, по сухому веществу, всего полиола, нанесенного на сердцевину; т.е. во всех слоях). В следующем, особенно предпочтительном варианте осуществления количество одного или более полиолов в порошкообразной форме, которое используется для обсыпки наносимого слоя или слоев составляет от 30, в частности от 40 до 45, 50, 55, 60 или 70 вес.% и наиболее предпочтительно от 40 до 55 вес.%, что основано в каждом случае на общем содержании, по сухому веществу, всех полиолов нанесенного покрытия, т.е. сумму всех слоев. Способ по изобретению включает получение дражирсвочной среды, т.е. раствора или суспензии,например, смесь растворенного полиола и, когда это приемлемо, нерастворенного полиола (в виде суспензии), при повышенной температуре, предпочтительно от 25 до 90 С, предпочтительно от 40 до 80 С,например, предпочтительно от 45 до 55 С, и после нанесения или фазы распределения на сердцевине,которая должна быть покрыта, сушка дражированной сердцевины со значительно большим количеством мелкодисперсной сахарной пудры полиола. Более того, температура воздуха, выступающего в качестве сушильного агента, выше, чем в стандартных процессах. Частота добавления и количество сахарной пудры адаптируется для соответствующего полиола в обычной форме. Удивительно, что в этом способе твердые, гладкие, легко окрашиваемые и хрустящие продукты получаются в комбинации с чрезвычайно быстрым послойным наращиванием. Следовательно, настоящее изобретение обеспечивает получение твердых дражированных продуктов при использовании способа рыхлой накатки, т.е. дражированный продукт, имеющий твердое и хрустящее покрытие. Более того,продукты по изобретению являются улучшенными в данной области настолько, что они обладают длительным сроком хранения, т.е. улучшенной стабильностью свойств при хранении. Также удивительно, что, несмотря на повышенную температуры сушащего воздуха, которая предпочтительна в соответствии с настоящим изобретением, а именно от 20 до 80 С, предпочтительно от 25 до 50 С, чувствительные к температуре сердцевины в случае жевательной резинки (температура размягчения приблизительно 30 С) остаются постоянными в размере. В особенно предпочтительном варианте изобретения, температура сушащего воздуха возрастает,-2 010272 предпочтительно за короткий промежуток времени, в конце дражирования. Процентное содержание полиола, добавленного в порошкообразной форме, предпочтительно 50%, основанное в каждом случае на общем содержании, по сухому веществу, всех полиолов, нанесенных при покрытии, вплоть до трех раз выше, чем пропорция в WO 00/38532 (пример 3) и почти в семь раз выше, чем в примере A WO 00/38532, которое дает в результате исключительно экономичную процедуру. Экономия времени в способе по изобретению составляет до 53% (по сравнению с примером 3 WO 00/38532) и даже 68%, по сравнению с примером А: т.е. в тех случаях, когда можно было нанести покрытие только один раз, теперь возможно дражирование два или три раза за тот же промежуток времени. Это является исключительным преимуществом по сравнению с уже известными способами в данной области. Сердцевины, которые следует дражировать, помещаются, в предпочтительном варианте осуществления, в дражировочный котел и, где, соответственно, сначала освобождаются от прилипшей обсыпки с помощью перемешивания и удаления продувкой воздуха. Получение дражировочной среды, т.е. дражировочного раствора или суспензии, выполняется путем растворения полиола без остатка при повышенной температуре, добавляя другой необязательный ингредиент, такой как аравийская камедь, соединение, модифицирующее вязкость и/или поверхностное натяжение дражировочной среды, краситель, ароматизатор, активные вещества, фармацевтические вещества,интенсивные подсластители, нутрицевтики (пища с фармакологическими свойствами), минеральные вещества для зубов и т.п Кроме того, когда это приемлемо, добавляется часть полиолов в виде суспензии. В предпочтительном варианте изобретения содержание твердого вещества дражировочной среды составляет от 30 до 90%, в частности 50 до 70%, предпочтительно от 55 до 60%. Этот дражировочный раствор или суспензия перемешивается при повышенной температуре - например от 25 до 90 С, в частности от 40 до 80 С, предпочтительно от 45 до 55 С. Дражировочную среду в особенно предпочтительном варианте изобретения наносят, в частности, путем разбрызгивания, например в виде разбрызгивающегося потока или разбрызгивающегося луча и/или предпочтительно порционно, на перемешиваемые сердцевины. После фаз нанесения, особенно фаз нанесения разбрызгиванием, полиол, использованный в качестве сахарной пудры для обсыпки, в особенно предпочтительном варианте изобретения, рассыпается равномерно на перемешиваемые сердцевины, причем возможно, увеличить количество полиола входе процесса, и увеличить количество полиола до общего вышеупомянутого значения, например 25 до 75%, в частности 30 до 60%, наиболее предпочтительно с 50 до 60%, в частности от 30, 35, 40, 45, 50, 55, 60, 65 или 70 вес.%, в частности от 35 до 75% полиола, использованного и нанесенного при дражировании в целом. В следующем особенно предпочтительном варианте осуществления количество одного или более полиолов в порошкообразной форме, которое используется для обсыпки нанесенного слоя или слоев,составляет от 30, в частности от 40 до 45, 50, 55, 60 или 70 вес.% и наиболее предпочтительно от 40 до 55 вес.%, что основано в каждом случае на общем содержании, по сухому веществу, всех полиолов, нанесенных в покрытии, т.е. в сумме всех слоев. Это количество значительно выше, чем в способах, описанных до настоящего времени. Как компонент сахарной пудры, добавленный в ходе настоящего способа, так и порошок для обсыпки, противослеживающий агент, усилитель сыпучести или сыпучий агент может использоваться вместе с полиолом. Поскольку температура дражировочной среды увеличивается в особенно предпочтительном варианте изобретения до температуры выше 40 С, в частности выше 50 С, предпочтительно выше 55 С и температура воздуха при сушке, в следующем предпочтительном варианте изобретения, также находится на этом высоком уровне, то возможно нанести большое количество сухого вещества за единицу времени на материал, который должен быть дражирован; в то же время большое количество сухого вещества быстро наносится на сердцевины, в результате добавления сахарной пудры. Преимущественно в одном предпочтительном варианте осуществления количество нанесенной жидкой дражировочной среды и/или количество нанесенного сахарной пудры увеличиваются последовательно в ходе процесса. В предпочтительном варианте изобретения полиол, в частности использованный негигроскопичный полиол, может быть сахарным спиртом или заменителем сахара, в частности может быть дисахаридным спиртом, наиболее предпочтительно негигроскопичным дисахаридным спиртом. Использованный негигроскопичный полиол может быть, например, 1,6-GPS (6-ОDглюкопиранозил-D-сорбитом), 1,1-GPM(1-OD-глюкопиранозил-D-маннитом), изомальтом, изомальтом ST, изомальтом GS, изомальтом LM, эритритом, маннитом, мальтитом или их смесью. Более того,1,1-GPS (1-OD-глюкопиранозил-D-сорбит) или ксилит могут также использоваться в качестве полиола в настоящем изобретении. В контексте настоящего изобретения гигроскопичный сахарный спирт, например сорбит, который в предпочтительном варианте изобретения не используется в дражировочной среде и как порошкообразная сухая форма, предпочтительно не присутствует в покрытии продукта,предпочтительно не присутствует в количестве 5,0% или более, в частности не присутствует в количест-3 010272 ве 1,0 вес.% или более (от общего содержания сухого вещества полиола, использованного в покрытии). Таким образом, в предпочтительном варианте изобретения используемый полиол является изомальтом, т.е. представляет почти эквимолярную смесь 1,6-GPS и 1,1-GPM, содержащую предпочтительно от 43 до 57% 1,6-GPS и от 57 до 43% 1,1-GPM. В следующем предпочтительном варианте изобретения полиол может быть смесью 1,6-GPS и 1,1-GPM вместе с другими полиолами, например с 1,1-GPS. Такие смеси, например, описываются в ЕР 0625578. В другом более предпочтительном варианте изобретения используются 1,6-GPS-обогащенные смеси, содержащие и 1,6-GPS и 1,1-GPM, в частности такие смеси, которые содержат более 57-99% 1,6-GPS и менее 47-1% 1,1-GPM. Примером следовательно является изомальт GS, который является смесью, содержащей от 75 до 80% (по весу) 1,6-GPS и от 25 до 20% (по весу) 1,1-GPM. В следующем предпочтительном варианте изобретения используются 1,1- GPM-обогащенные смеси, которые предпочтительно содержат более 57-99% 1,1-GPM и менее 47-1% 1,6-GPS. Такие смеси, например, описываются в DE 19532396 С 2 (все процентные данные, представленные в настоящей работе, являются весовыми, если не указано другое). В особенно предпочтительном варианте изобретения единственный полиол, в частности - использованный сахарный спирт в дражировочной среде или использованный в качестве сахарной пудры в дражировании, в частности - присутствующий в покрытии, является полиолом, выбранным из группы, состоящей из, 1,1-GPM, 1,6-GPS, изомальта, изомальта ST, изомальта GS, изомальта LM, мальтита, ксилита или их смеси. Таким образом, изобретение предполагает, что никакие добавочные полиолы, в частности никакие дополнительные сахарные спирты не используются в дражировочной среде и в пудре, особенно не присутствуют в покрытии продукта. В особенно предпочтительном варианте изобретения полиол, в частности - сахарный спирт, выбранный из группы, состоящей из 1,1-GPM, 1,6-GPS, и 1,1-GPS, изомальта, изомальта ST, изомальта GS, изомальта LM, ксилита и мальтита, является не только единственным полиолом, использованным в дражировочной среде и использованным в виде сахарной пудры, особенно в покрытии, в частности - такие соединения являются единственными подсластителями, использованными в дражировочной среде и использованными в порошкообразной форме, особенно в покрытии, в частности - являются единственными подсластителями, которые не только обеспечивают сладкий вкус, но также определяют форму продукта или покрытия. В другом предпочтительном варианте осуществления полиол в порошкообразной форме, использованный в дражировании, является единственным веществом,использованным в пудре (порошке), т.е. порошок исключительно содержит использованный полиол. Хотя не содержащие сахара продукты являются предпочтительными, также можно использовать сахара, такие как изомальтулоза, в покрытии в качестве заместителя полиола или в добавление к полиолу. Таким образом, в настоящем изобретении термин полиол также включает изомальтулозу. В другом предпочтительном варианте осуществления термин полиол относится к сахарным спиртам, за исключением всех спиртов, таких как изомальтулоза. В особенно предпочтительном варианте осуществления, однако, настоящее изобретение предполагает способ дражирования и покрытия, полученные таким образом, которые свободны от гигроскопических веществ, в частности свободны от сорбита. В дальнейшем предпочтительном варианте осуществления настоящий способ и покрытия, полученные таким образом, свободны от гигроскопичных не содержащих сахар материалов, таких как сорбит, свободны от маннита или гидрогенизированного крахмального гидролизата или их смеси. Таким образом, в предпочтительном варианте изобретения, покрытия свободны от сорбита, свободны от гидрогенизированного крахмального гидролизата или их смеси, и также свободны от связывающих или диспергирующего агентов, в частности свободны от любого гигроскопичного материала. В следующем предпочтительном варианте осуществления способ и покрытие,предпочтительно во всех продуктах по изобретению, свободны от сахаров, таких как сахароза, и, следовательно, могут быть определены как не содержащие сахар продукты и свободны от гигроскопичных веществ. В соответствии с одним вариантом изобретения, полиол или полиолы, использованные в дражировочной среде, могут быть такими же, как полиол или полиолы, использованные в порошкообразной форме. В другом предпочтительном варианте осуществления полиол или полиолы, использованные в дражировочной среде, может отличаться от одного или более полиолов, использованных в порошкообразной форме. Предпочтительный размер частиц полиола, добавленного в порошкообразной форме, преимущественно выбирается в промежутке от 90%50 мкм до 90%100 мкм, т.е. является, например, 90%50 мкм, 90%60 мкм, 90%70 мкм, 90%80 мкм, 90%90 мкм. В одном предпочтительном варианте осуществления порошок (пудра) может состоять из изомальтаST-PA, т.е. изомальта ST с частицами 90%50 мкм или изомальта GS-PF (размер частиц 90100 мкм) или GS-PA, т.е. изомальта GS с частицами 90%50 мкм. Порошок, используемый в настоящем изобретении, в предпочтительном варианте может также содержать дополнительные добавки, такие как ароматизатор, краситель, фармацевтически активное вещество, минеральное вещество для зубов, нутрицевтик, интенсивный подсластитель, усилитель сыпучести,-4 010272 сыпучий агент, например SiO2, трехкальциевый фосфат и/или противослеживающий агент. В следующем предпочтительном варианте изобретения изобретение предполагает, что первая группа слоев отдельной композиции наносится на сердцевины, и затем вторая группа слоев с другой композицией наносится по верху первой группы слоев. Например, вторая группа слоев может, в отличие от первой группы слоев, содержать краситель, и/или ароматизатор, и/или фармацевтическую композицию,и/или нутрицевтик или т.п. В предпочтительном варианте изобретения конечно также можно, что более чем две группы слоев с разными композициями, такими как 3, 4, 5, 6 или более различно составленных слоев, наносятся на сердцевину. В следующем предпочтительном варианте изобретения полиол или сахар, использованный для второго типа слоя, выбирается из группы, состоящей из изомальтулозы, эритрита и ксилита. В результате добавления большого количества сахарной пудры экономится время дражирования,также значительно ниже число нанесений, так что можно получить гладкие слои за меньше чем 30 нанесений. Удивительно, что полученное в результате дражировочное покрытие является гладким, твердым и хрустящим. Экономия времени, по сравнению со способом из патента ЕР 0625311 В 1, для сопоставимых пропорций покрытия, составляет приблизительно 50% и, по сравнению со способом в патенте WO 00/38532,приблизительно 25%. Это означает, что на промышленном предприятии можно увеличить производительность на приблизительно 30-50%, что в случае такого производства партиями приводит к значительной экономии средств. В результате усовершенствованного в ходе настоящего изобретения способа предпочтительного добавления порошка тонкого измельчения в сухом виде (в противоположность его добавлению в виде суспензии) удерживается затравка кристаллов. Известно, что изомальт состоит из 1,6-GPS и 1,1-GPM. Сухие вещества этих двух соединений ведут себя по-другому в водных растворах, т.е. два разных кристаллических сахара демонстрируют заметно отличающееся поведение в растворе и при кристаллизации. Это означает, что размер частиц и композиция измельченных твердых частичек различаются в жидкой дражировочной среде, в зависимости от времени и температуры. Нельзя исключать то, что в результате продолжительного времени пребывания в контейнерах и линиях, например, в результате процессов концентрирования или разбавления, некоторые из этих кристаллов будут расти и/или некоторые растворяться. В способе по изобретению этот риск уменьшается, поскольку в целом дражирование намного быстрее. В противоположность способам, известным в данной области, также нет необходимости использовать две разные дражировочные среды. Вполне достаточно использовать жидкую дражировочную среду,т.е. раствор или суспензию, и порошок с соответствующим размером частиц в способе по изобретению. В случае дражирования рыхлой накаткой, это также случай, когда большое количество сахара или сахарного спирта в порошкообразной форме наносят, поочередно с жидкой загрузкой (сиропом), на сердцевины, которые подлежат покрытию. В противоположность способу по изобретению, однако, ни температура, ни воздух в качестве сушильного агента не используются в дражировании рыхлой накаткой, так что 7-10% влаги все еще присутствует в конечном продукте. Это также необходимо, поскольку предполагается, что конечный продукт дражирования рыхлой накаткой должен быть мягким при откусывании. Более того, в случае дражирования рыхлой накаткой наносятся только приблизительно 3-10 дражировочных слоев. Следовательно, новый способ отличается как от дражирования твердой накаткой, так и от дражирования рыхлой накаткой. Однако специальные условия способа по изобретению (индивидуальные особенности сахарной пудры, количество сахарной пудры, температура жидкой фазы и воздуха в качестве сушильного агента) дают в результате дражированные продукты, которые демонстрируют неожиданно твердую, хрустящую и гладкую поверхность. Преимущество по длительности способа по изобретению не ограничивается только действительным временем проведения дражирования (уменьшение времени испарения влаги), но также распространяется на получение дражировочной среды. Поскольку меньшее количество полиола следует растворить, то достигается экономия времени и затрат. В противоположность описанию в патенте WO 00/38532, в котором сказано, что иногда загрузка сухого вещества может использоваться при дражировании твердой накаткой, но это обычно очень ограничено количеством сухого загружаемого материала и использованием для нескольких нанесений в течение процесса, обсыпка в способе по изобретению выполняется большим количеством сахарной пудры и во многих случаях в течение дражирования. Высококонцентрированные растворы, большие количества для нанесения и быстрая кристаллизация рассматриваются как источники проблем при дражировании твердой накаткой (слипание; неровные,неоднородные поверхности) (источник: Technologie der Herstellung von Hart-, Weich- und Schokodragees,Frank Perchtold, ZDS Solingen/D in Einfuhrung Herstelltechnologie Dragees, ZDS, October 9-13, 2000). Предложенные средства для исправления включают следующие:-5 010272 нагревание или разбавление раствора,более медленная сушка,разбавление раствора для нанесения,более низкая температура сердцевин,понижение вязкости,уменьшение количество раствора на одно нанесение,увеличение времени сушки между нанесениями. В способе по изобретению было сделано противоположное относительно почти каждого пункта: раствор остается неразбавленным при такой же температуре,сушка выполняется быстрее, чем обычно,наносимая среда является и остается высококонцентрированной,температура сушащего воздуха и, следовательно, температура сердцевин действительно возрастает в течение процесса,вязкость не изменяется,количество на одно нанесение увеличивается, и время сушки значительно короче, чем в стандартных способах. Как можно легко заметить, способ по изобретению действует в значительной степени противоположным образом, чем способы известные в данной области. Поэтому еще более удивительно, что продукты несомненно демонстрируют свойства продуктов,полученных при дражировании твердой накаткой. Другим преимуществом, обеспечиваемым изобретением, является возможность покрыть плохо сформированные/прессованные сердцевины или карамельные изделия, или другие неровно сформированные соединения с помощью большого количества сахарной пудры, чтобы получить гладкие и ровные продукты. Дефектные части поверхностей или края можно сгладить до получения плоских и ровных областей поверхности. Это позволяет использовать более быстрые и легкие условия получения дражированных продуктов. Даже формы с неровностью, определенной условиями производства, можно покрыть,в соответствии с настоящим изобретением, получая в результате гладкие, превосходные продукты. В результате использования большого количества сахарной пудры на стадии послойного наращивания можно выбрать более высокую температуру воздуха для сушки, так как порошок будет предотвращать перегревание сердцевин. Сушка в течение дражирования может, в особенно предпочтительном варианте изобретения, выполняться с помощью прямоточного потока, также известного как прямой поток, который означает, что сушащий воздух продувается в том же направлении, что и разбрызгиваемый поток через слой драже или дражировочный котел, или, в другом предпочтительном варианте изобретения, с помощью противопотока, также известного как встречный поток, т.е. сушащий воздух продувается в противоположном направлении к разбрызгиваемому потоку через слой драже или дражировочный котел. В особенно предпочтительном варианте изобретения, последний способ, т.е. подача встречного потока сушащего воздуха к разбрызгиваемому потоку, осуществляется во время добавления сухой загрузки, т.е. в течение фазы послойного наращивания на стадии b). Таким образом, стадии а), b) и с) могут, в особенно предпочтительном варианте изобретения, выполняться одновременно. Встречный поток сушащего воздуха сводит к минимуму потерю сахарной пудры. В другом предпочтительном варианте изобретения, первый упомянутый способ, т.е. подача прямого потока сушащего воздуха к разбрызгиваемому потоку осуществляется в течение фазы сглаживания, т.е. стадия с) выполняется одновременно со стадией а). В другом варианте изобретения смешивание драже и сахарной пудры на стадии b) еще более улучшается при использовании одной или более перегородок в дражировочном котле или дражировочном барабане. В следующем предпочтительном варианте изобретения нанесение дражировочной среды на стадии а) и нанесение дражировочной среды на стадии b) выполняются одновременно. Чтобы сократить время нанесения дражировочной среды и сахарной пудры на сердцевину, такие нанесения можно выполнить с помощью одновременного добавления обоих или, более предпочтительно с помощью замедленного нанесения сахарной пудры после начала нанесения жидкой дражировочной среды. Нанесение дражировочной среды на стадии а), т.е., в частности, разбрызгивающий луч должен, в предпочтительном варианте изобретения, попасть на сердцевины, особенно на подвижный слой драже до стадии b), т.е. добавления сахарной пудры, так чтобы смоченные сердцевины могли подхватить частицы сахарной пудры. Другим замыслом изобретения является использование низко концентрированной жидкой дражировочной среды, которая может быть использована - начиная со стадии дражирования или после фазы послойного наращивания на стадии а) и b) с большим количеством сахарной пудры - как единственный или сглаживающий сироп. Настоящее изобретение также касается продукта, который получается в соответствии с любым из вышеуказанных способов по изобретению, в частности дражированных продуктов, в частности, не содержащих сахар дражированных продуктов или дражированных продуктов с не содержащим сахар по-6 010272 крытием, которые являются, например, кондитерскими изделиями, орехами, твердой или мягкой карамелью, твердой или мягкой закуской, таблетками, брикетами и жевательными конфетами. Дальнейшие предпочтительные варианты выполнения являются предметом зависимых пунктов формулы изобретения. Настоящее изобретение далее иллюстрируется со ссылкой на примеры и чертеж. На чертеже представлена схема дражирования по изобретению. В настоящем описании, формуле изобретения и примерах использовали следующие термины, аббревиатуры и схемы вычисления. Общее количество текучей среды дражировочного раствора или суспензии - TFA Содержание сухого вещества в TFA - DS TFA Общее количество добавленной сахарной пудры - ТРА(Общий) конечный вес драже - (T)DEW(Общий) вес слоя [(Т)DEW-(T)CW] - (T)LW Процентное содержание слоя - PLP(Общая) потеря дражировочного материала (текучей среды и в виде сахарной пудры) - TL Доля сахарной пудры в слое драже (= количество полиола в порошкообразной форме, от общего содержания, по сухому веществу, полиола в покрытии) - PPDL Процентное содержание сахарной пудры в слое дражеPPPDL (=количество в процентах полиола в порошкообразной форме, от общего содержания, по сухому веществу, полиола в покрытии) Перечень условных обозначенийTFA означает общее количество добавленного/разбрызнутого дражировочного раствора или суспензии во всех фазах.DS TFA означает TFA без фракции воды. ТРА означает общее количество сахарной пудры, которое добавляется на (влажные) сердцевины.TCW обозначает массу сердцевин, которые следует покрыть (число сердцевин умноженное на массу одной сердцевины); CW обозначает среднюю массу одной сердцевины.TDEW обозначает массу полученного в итоге драже (общий вес сердцевин плюс общий вес слоя покрытия драже); DEW обозначает средний вес одного драже.TLW обозначает разность в весе всех драже минус вес всех сердцевин; LW обозначает разность среднего веса одного драже минус средний вес одной сердцевины.PLP обозначает коэффициент общего веса слоя (100) и общего конечного веса драже. Его также можно вычислить следующим образом:PLP = х штук дражеLW100/х штук дражеDEW; процентную долю слоя можно вычислить посредством деления разницы веса конечного продукта минус веса сердцевин и конечного веса продукта; это значение умножается на 100. Или с помощью вычисления a not to small number x полученных в итоге драже с таким же числом сердцевин.TL обозначает разность (DS TFA + ТРА) - TLW; общие потери можно приписать трению (в сушащем воздухе) и покрытию внутренних частей установки.PPDL определяется с помощью следующей формулы 1: Процентное содержание сахарной пудры в слое вычисляется по формуле 2: Схема вычисления (пример). При дражировании 60,00 кг сердцевин (TCW) дражировали до конечной массы продукта 90,00 кг(TDEW), в результате общий вес слоя - 30,00 кг (TLW). 33,3% (PLP) драже содержит дражировочный материал. В качестве добавления текучей среды, т.е. дражирсвочной среды, использовали 58,70 кг (TFA) с 66% DS (сухого вещества), т.е. 38,75 кг сухого вещества (DS TFA). В качестве добавления сахарной пудры в целом использовали 8,10 кг (ТРА). Общее добавленное количество в процессе дражирования составляет следовательно 46,85 кг сухого вещества. Доля сахарной пудры в выходах дражированного слоя(8,10/46,85) 30,00 = 5,19 кг (PPDL) И процентное содержание сахарной пудры в дражированном слое:-7 010272 5,19/30,00 100 = 17,3% (PPDL) Общие потери (TL) добавленного материала, который, следовательно, не присутствует в дражированных продуктах, в этом примере равняется 46,85-30,00=16,85 кг. Если не рассматривать неизбежные потери добавленной дражировочной среды и сахарной пудры(например, в результате остающихся отходов в дражировочном котле), общий вес добавленной пудры 8,10 кг (ТРА) и общий вес слоя 30,00 кг (TLW) как указано ниже, результат 8,10/30,00 = 27,0% (PPPDL) претендовал бы на весьма большое содержание сахарной пудры в дражированном слое; неизбежные потери следует задать исключительно при добавлениях текучей среды. В случае минимальных потерь или при отсутствии потерь оба PPPDL-значения дадут соотношениеTPA 100/TLW(=TPA+DSTFA) потому что в вышеуказанной формуле 1 TLW равняется ТРА + DS TFA. В примере пределом является 8,10/54,95=14,7%, который представляет собой отношение доли сахарной пудры в общем дражировочном материале. Следующие примеры иллюстрируют изобретение без ограничения его сути. Пример 1. 4,365 кг изомальта GS (75% 1,6-GPS и 25% 1,1-GPM, по весу) растворили в 2,91 воды при 65 С и 2,215 кг изомальта ST-PF (50% 1,6-GPS и 50% 1,1-GPM, размер частиц: 90%100 мкм) добавили, в ходе чего слегка понизилась температура. Дополнительно в жидкую фазу добавили аравийскую камедь, 0,41 г(в виде раствора 50%-й крепости), и 50 г TiO2. Эту дражировочную суспензию нанесли путем разбрызгивания на 7,5 кг сердцевин жевательной резинки (в форме подушечек). В течение периода распределения общее количество 2,18 кг изомальта ST-PA (50% 1,6-GPS и 50% 1,1-GPM, размер частиц: 90%100 мкм) рассыпали равномерно на перемешиваемые, увлажненные сердцевины, и впоследствии пропустили сушащий воздух с температурой 25-50 С через слой кондитерских изделий. Таблица, представленная ниже в тексте патентной заявки, суммирует фазы и нанесенные количества (в жидкой форме и в порошкообразной форме). Общее время дражирования (без полировки) составляет 69 минут; количество дражировочной фракции составляет до 33 вес.% кондитерского изделия. Продукт является хрустящим и имеет гладкую поверхность. Пример 2. Итого: 1,01 кг Итого: 26 загрузок с 2,00 кг по сухому веществу (из дражировочной среды) и 2,18 кг сахарной пудры 52% количества полиола наносятся в виде сахарной пудры. Пример 3 (сравнительный). В Lycoat-способе 20,00% общего количество полиола используется как загрузка сахарной пудры. Пример 4 (сравнительный). В ходе этого примера проанализировали пример 3 патента WO 00/38532 (вес сердцевин 60 кг) Итого: 36 нанесений с 38,75 кг DS (количество 38,75 кг взяли из табл. 1, пример 3 на стр. 16 патентаWO 00/38532), и 8,1 кг сухой загрузки выполнили, т.е. 17,3% (PPPDL) полиолов используются в виде сухой загрузки. Пример 5. Дражирование крамельных изделий из мальтита. 7,0 кг карамельных изделий из мальтита дражировали в Dricoater. Раствор изомальта GS (75% 1,6- 10010272GPS и 25% 1,1-GPM, по весу) с 65 Вх и 55 С использовали в качестве жидкой дражировочной среды. В целом использовали 3028 г раствора, т.е. 1968 г сухого вещества, и в целом 2340 г изомальт ST-PF (50% 1,6-GPS и 50% 1,1-GPM, размер частиц 100 мкм (по весу сахарной пудры. Отдельные добавления сахарной пудры были: 1 х 300 г (фаза 1), 6150 г (фаза 2) 3180 г (фаза 3) и 3200 г (фаза 4). Время дражирование составило 72 мин. Процентное содержание сахарной пудры способа рассчитывается на 54,3%. Конечный продукт демонстрирует гладкую и ровную поверхность. Содержание слоя по отношению к дражированному конечному продукту было 38%. Пример 6. Раствор изомальта GS (75% 1,6-GPS и 25% 1,1-GPM, по весу) со следующей рецептурой использовали при 60 С для покрытия 7,5 кг сердцевин, имеющих форму подушечек в Vario 500/600 дражировочном котле. Общее время дражирования составило 69 мин, процентное содержание слоя (PLP) было 36,3%. Слой нарастили за 26 циклов. Отношение твердого к жидкому использованному изомальту было 2930 г/1471 г = 1,99. Количество твердого изомальта в дражировочном материале (PPPDL) составляет 2930 г/4400 г = 66,6%. Драже имеют гладкую, ровную и хрустящую поверхность. Пример 7. Раствор изомальта GS (75% 1,6-GPS и 25% 1,1-GPM, по весу) со следующей рецептурой использовали при 60 С для покрытия 7,5 кг сердцевин, имеющих форму подушечек в Vario 500/600 дражировочном котле. Общее время дражирования составило 64 мин, процентное содержание слоя (PLP) было 29,0%. Слой нарастили за 25 циклов. Отношение твердого к жидкому использованному изомальту было 2180 г/1262 г = 1,73. Количество твердого изомальта в дражировочном материале (PPPDL) составляет 2180 г/3442 г = 63,3%. Драже имеют гладкую, ровную и хрустящую поверхность. Пример 8. Раствор изомальта GS (75% 1,6-GPS и 25% 1,1-GPM, по весу) со следующей рецептурой использовали при 60 С для покрытия 7,5 кг сердцевин, имеющих форму подушечек в Vario 500/600 дражировочном котле. Общее время дражирования составило 65 мин, процентное содержание слоя (PLP) было 36,0%. Слой нарастили за 23 цикла. Отношение твердого к жидкому использованному изомальту было 2580 г/1326,7 г = 1,94. Количество твердого изомальта в дражировочном материале (PPPDL) составляет 2580 г/3906,6 г = 66,0%. Драже имеют гладкую, ровную и хрустящую поверхность. Пример 9. Раствор изомальт GS (75% 1,6-GPS и 25% 1,1-GPM, по весу) со следующей рецептурой использовали при 60 С для покрытия 7,5 кг сердцевин, имеющих форму подушечек в Vario 500/600 дражировочном котле. Общее время дражирования составило 53 мин, процентное содержание слоя (PLP) было 30,1%. Слой нарастили за 21 цикл. Отношение твердого к жидкому использованному изомальту было 2250 г/1179,3 г = 1,91. Количество твердого изомальта в дражировочном материале (PPPDL) составляет 2250 г/3429,3 г = 65,6%. Драже имеют гладкую, ровную и хрустящую поверхность. Пример 10. Раствор изомальта GS (75% 1,6-GPS и 25% 1,1-GPM, по весу) со следующей рецептурой использовали при 60 С для покрытия 7,5 кг сердцевин, имеющих форму подушечек в Vario 500/600 дражировочном котле. Общее время дражирования составило 50 мин, процентное содержание (PLP) было 30,0%. Слой нарастили за 21 цикл. Отношение твердого к жидкому использованному изомальту было 2250 г/1178,2 г = 1,91. Количество твердого изомальта в дражировочном материале (PPPDL) составляет 2250 г/3429,3 г = 65,6%. Драже имеют гладкую, ровную и хрустящую поверхность. Пример 11. В Driacoater 1600/1,25 с 4 насадками сделали 3 опытные партии с 316 кг сердцевин каждая и изомальтом в жидкой форме и в порошкообразной форме. Для наращивания слоя драже 33,2%, 31,1% и 28,7% время дражирования составило 110, 108 и 93 мин. Соответственно использованное количество сахарной пудры было 52,3%, 46,0% и 47,9%. Пример 12. 7,5 кг сердцевин жевательной резинки в форме подушечек дражировали изомальтом в DricoaterVario 500/600. Температура дражировочного раствора была 60 С. Следует отметить, что количество ингредиентов, упомянутых в вышеуказанных рецептурах (10016 г) не соответствует количеству текучей среды (3276 г) действительно нанесенной как покрытие, поскольку, когда проводятся такие эксперименты, следует учитывать большое количество отходов (неизбежные потери в контейнерах, трубах и т.д.). В противоположность этому, количество сахарной пудры в рецептуре (1680 г) точно соответствует количеству нанесенной сахарной пудры (1680 г), так как порошок добавляется прямо в дражировочный котел после взвешивания без каких-либо потерь. Схема дражирования на чертеже показывает количество нанесенного вещества (жидкое покрытие[мл], сухое вещество в жидком покрытии [г] и добавку сахарной пудры [г]) в разных фазах также как температуру сушащего воздуха и число дражировочных циклов. Пропорциональное количество сахарной- 14010272 пудры в покрытии составляет 48,3%. Пропорциональное количество покрытия, вычисленного из средней разницы в весе, было 29,2%. Время дражирования (без глянцевания) составило 86 мин. Одной особенной чертой является кратковременное нагревание в конце дражирования перед глянцеванием. Пример 13. 7,0 кг предварительно гуммированного аравийской камедью фундука с шоколадной глазурью дражировали в Driacoater Vario 500/600 со следующей рецептурой: Раствор выдерживали при 55 С; порции сахарной пудры вносили впервые одиннадцать загрузок, с количеством 100 г сахарной пудры в каждую загрузку (11 раз). Время дражирования составило 157 мин, доля сахарной пудры в дражированном слое была 32,1%. Из-за сердцевин чувствительных к температуре (шоколад) температура сушащего воздуха была 20 С. Количество слоя составило 29,1% от конечного продукта. 100 штук изделий (минус 5 с очень низким весом) каждого варианта: недражированных, традиционно дражированных и из этого примера, сравнили на соответствие однообразности их весов. Средний вес недражированных сердцевин (фундук с шоколадной глазурью) составил 2,562 г со стандартным отклонением 0,318 г (=11,1% относительное стандартное отклонения). Традиционный продукт дражированный изомальтом имел средний вес 3,497 г со стандартным отклонением 0,400 г (=11,4% относительное стандартное отклонение). Драже, полученные в соответствии со способом по изобретению, имели средний вес 3,665 г со стандартным отклонением 0,396 г (=10,8% относительное стандартное отклонение). Это является очевидным показателем сглаживающего и усредняющего эффекта способа по изобретению. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения дражированных продуктов, содержащих сердцевину и негигроскопичное покрытие, предпочтительно не содержащее сахар, причем это покрытие содержит по меньшей мере один слой, предпочтительно два или более, до множества слоев, и покрытие наносят на сердцевину путем приготовления в качестве дражировочной среды раствора или суспензии одного или более полиолов и нанесения этой дражировочной среды на сердцевину, а затем обсыпки одним или более полиолами в порошкообразной форме и впоследствии выполнение сушки воздухом при 20-80 С, причем количество полиола или полиолов в порошкообразной форме составляет 30-75%, предпочтительно 40-75%, оба интервала - по весу от общего содержания, по сухому веществу, полиола или полиолов в покрытии, причем полиол или полиолы является/являются мальтитом, ксилитом, эритритом, маннитом, 1,1-GPM (1-ODглюкопиранозил-D-маннитом), 1,6-GPS (6-OD-глюкопиранозил-D-сорбитом), 1,1-GPS (1-ODглюкопиранозил-D-сорбитом) или их смесью и в котором добавленный полиол или полиолы в порошкообразной форме, использованные для обсыпки, имеет/имеют размер частиц 90%50 мкм. 2. Способ по п.1, в котором указанное количество полиола или полиолов в порошкообразной форме в покрытии составляет от 50 до 60 вес.% от общего содержания, по сухому веществу, полиола или полиолов в покрытии. 3. Способ по п.1 или 2, в котором указанные стадии нанесения покрытия, обсыпки и сушки повторяют поочередно два или более раз, предпочтительно от 5 до 50 раз, в частности от 20 до 40 раз. 4. Способ по любому из пп.1-3, в котором полиолы выбирают из группы, состоящей из сахарных спиртов и заменителей сахара. 5. Способ по любому из пп.1-4, в котором содержание сухого остатка дражировочной среды составляет от 30 до 90%, предпочтительно от 50 до 70%. 6. Способ по любому из пп.1-5, в котором полиол присутствует в растворенной форме и/или в виде суспензии и/или полиол, используемый для обсыпки, выбирают из группы, состоящей из дисахаридных спиртов. 7. Способ по любому из пп.1-6, в котором полиол является изомальтом, 1,6-GPS-обогащенной смесью 1,1-GPM и 1,6-GPS, 1,1-GPM-обогащенная смесь 1,1-GPM и 1,6-GPS или смесь 1,1-GPM, 1,6-GPS и 1,1-GPS.- 15010272 8. Способ по любому из пп.1-7, в котором температура дражировочной среды во время нанесения слоя/слоев покрытия составляет от 25 до 90 С, предпочтительно от 45 до 55 С. 9. Способ по любому из пп.1-8, в котором температура сушильного воздуха на стадии с) составляет от 20 до 80 С. 10. Способ по любому из пп.1-9, в котором в покрытии используют аравийскую камедь, ароматизаторы, красители, активные вещества, интенсивные подсластители, активные фармацевтические вещества, нутрицевтики и/или минеральные вещества для зубов. 11. Способ по любому из пп.1-10, в котором после первой группы слоев наносят вторую группу слоев с другой композицией, такую как группа слоев, например, содержащих краситель. 12. Способ по п.11, в котором полиол слоя второго типа является изомальтулозой, эритритом или ксилитом. 13. Способ по любому из пп.1-12, в котором порошок и/или дражировочная среда содержит сыпучий агент, противослеживающий агент, усилитель сыпучести порошка, в частности SiO2 и/или соединение, модифицирующее вязкость и/или поверхностное натяжение дражировочной среды. 14. Продукт, полученный способом по любому из пп.1-13. 15. Продукт по п.14, выбранный из группы, состоящей из кондитерских изделий, орехов, твердой и мягкой карамели, твердых или мягких закусок, таблеток, брикетов и жевательных конфет. 16. Продукт по п.14, включающий корм для животных, семена, пестицидсодержащие формы, гербицидсодержащие формы, катализатор, моющее средство. 17. Продукт по любому из пп.14-16, содержащий в своем покрытии противослеживающий агент,усилитель сыпучести порошка, в частности SiO2 и/или соединение, модифицирующее вязкость и/или поверхностное натяжение дражировочной среды.

МПК / Метки

МПК: A23G 3/20

Метки: получения, способ, дражированных, продуктов

Код ссылки

<a href="https://eas.patents.su/17-10272-sposob-polucheniya-drazhirovannyh-produktov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения дражированных продуктов</a>