Способ и оборудование для производства глюкозы, этанола, фурфурола, фурана и лигнина из возобновляемого сырья

Номер патента: 17476

Опубликовано: 28.12.2012

Авторы: Кратохвил Зденек, Рихтарж Либор, Боуска Франтишек, Махек Франтишек

Формула / Реферат

1. Способ производства моносахаридов, этанола, фурфурала, фурана, метанола, уксусной кислоты, муравьиной кислоты и лигнина из полимерного сырья путем непрерывного термогидролиза под давлением в сочетании с ферментным гидролизом, согласно которому полимерное сырье, измельченное до частиц размером 10-30 мм, подвергают непрерывному термогидролизу под давлением, затем снижают давление до нормального атмосферного давления по меньшей мере на двух этапах гидролиза, в результате чего происходит разделение суспензии на паровую фазу, содержащую, кроме воды, фурфурал, метанол, уксусную кислоту и муравьиную кислоту, жидкую фазу, содержащую водный раствор гидролитических сахаридов и иных растворяемых веществ, и на непрореагировавшую твердую лигноцеллюлозную фазу, которую отделяют путем прессования и/или фильтрования и далее после добавления воды ее подвергают воздействию ферментов для обработки целлюлозы, с образованием моносахаридов, которые подвергают амилолитическому гидролизу после отделения нерасщепленного лигнина в сочетании с обработкой крахмалосодержащего сырья и жидкой фазы, после чего перерабатывают раствор сахаридов путем добавления соли и питательных веществ и после чего раствор сахаридов в виде сладкого затора ферментируют в этанол, который дегидрируют и концентрируют после отделения дрожжей, далее измельченное неиспользованное сырье смачивают путем распыления воды на участке нагнетательного подающего оборудования теплой водой при температуре 20-40°С в количестве 5-10 мас.% исходного материала, причем при проведении одноступенчатого гидролиза используют сливной нагнетательный трубопровод, который обеспечивает поддержание одинаковой температуры и давления в гидролизерах.

2. Способ по п.1, отличающийся тем, что процесс гидролиза является двухступенчатым процессом, при этом на первом этапе процесс протекает при температуре 150-185°С, под давлением 0,6-1,0 МПа и при гидромодуле 1:4, и на втором этапе распыляют под давлением дополнительное количество горячей воды при температуре 200-240°С и давлении 1,6-3,3 МПа, одновременно распыляют соляную кислоту или любую иную приемлемую кислоту в объеме 0,1-1% по отношению к объему суспензии при гидромодуле 1:3-1:4, жидкую фазу отделяют после завершения первого этапа гидролиза, и после ее загущения она используется в качестве сырья для ферментирования в этанол или фурфурал.

3. Способ по п.1, отличающийся тем, что жидкую фазу, образующуюся после ферментного гидролиза под давлением, используют в качестве раствора для желатинизации крахмалосодержащего сырья и в качестве энергетического субстрата для ферментирования в этанол.

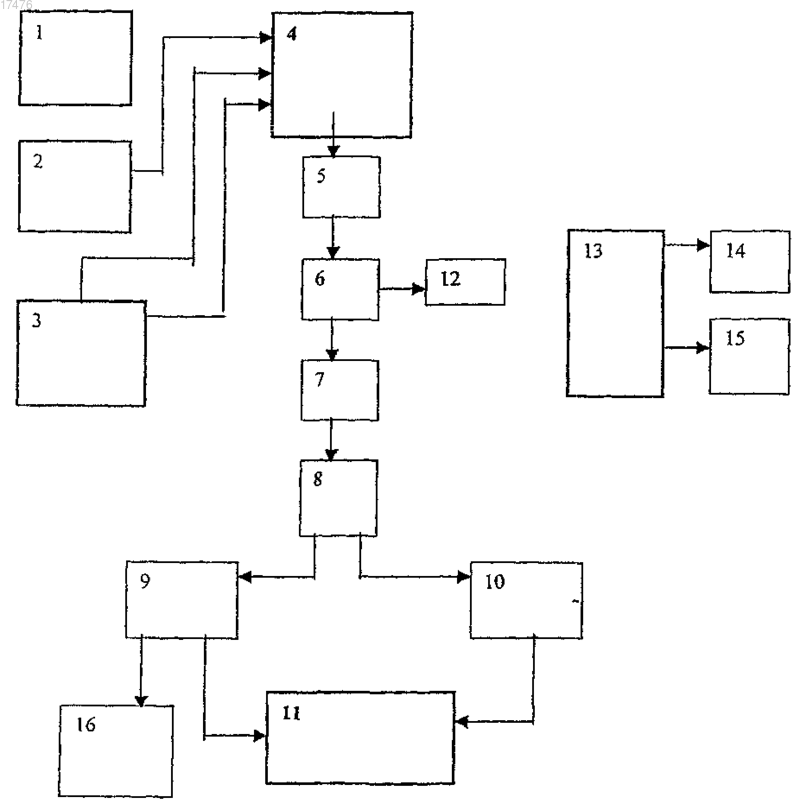

4. Устройство для осуществления способа по пп.1 и 2, состоящее из устройств для подготовки исходного сырья, резервуаров, нагнетательного питательного оборудования как минимум одного гидролизера, который соединен через детандер среднего давления и детандер низкого давления с перемещающимся и смесительным резервуаром для гидролитического продукта, при этом верхняя часть детандера среднего давления и детандера низкого давления соединена с верхней частью ректификационной колонны для фурфурала и с резервуаром для хранения фурфурала, оборудования для разделения уксусной кислоты, муравьиной кислоты и воды, включающее резервуар для кислот и резервуар для этилацетата, которые соединены с экстракционной колонной, при этом оборудование дополнительно включает ферментационные чаны и дистилляционную колонну для ферментированного затора, содержащего этанол, отличающееся тем, что между первым и вторым гидролизерами для проведения двухступенчатого гидролиза расположен декомпрессионный, конверсирующий и передающий пресс, который обеспечивает перепад давления между двумя гидролизерами.

5. Устройство для осуществления способа по п.1, состоящее из устройств для подготовки исходного сырья, резервуаров, нагнетательного питательного оборудования и как минимум одного гидролизера, который соединен через детандер среднего давления и детандер низкого давления с перемещающимся резервуаром для гидролитического продукта, при этом верхняя часть детандера среднего давления и детандера низкого давления соединена с верхней частью ректификационной колонны для фурфурала и с резервуаром для хранения фурфурала, при этом оборудование дополнительно включает ферментационные чаны и дистилляционную колонну для ферментированного затора, содержащего этанол.

6. Устройство по п.4 или 5, в котором резервуар (14) для хранения фурфурала соединен с ректификационной колонной (13), которая соединена с декантором (17) трубопроводом для метанола и воды, при этом декантор соединен с резервуаром (18) для раствора с низким процентным содержанием фурфурала, смешанного с водой, и с резервуаром (19) для фурфурала, при этом резервуар для раствора с низким процентным содержанием фурфурала, смешанного с водой, соединен с метанольной колонной (20), и указанная колонна соединена с резервуаром (22) и (23) для метанола, при этом нижняя часть метанольной колонны (20) соединена с резервуаром (14) для смеси фурфурала, резервуар (19) для фурфурала соединен с вакуумной ректификационной колонной (21), верхняя часть которой соединена с декантором (17), в то время как ее нижняя часть соединена с резервуаром (24) для чистого фурфурала (объемная концентрация 99,67%), далее ректификационная колонна (21) соединена с резервуаром (23) для метанола.

7. Устройство по п.6, отличающееся тем, что резервуар (24) для чистого фурфурала соединен с плавильной печью (25) для плавки под давлением, к которой подсоединен резервуар (27) для катализатора, и трубопроводом с окислительной печью (26) для окиси углерода, при этом нижняя часть плавильной печи (25) для плавки под давлением соединена через промежуточный резервуар (28) с резервуаром (29) для фурана.

8. Устройство по меньшей мере по одному из вышеупомянутых пунктов, отличающееся тем, что резервуар (15) для кислот и резервуар (30) для этилацетата соединены с экстракционной колонной (31), при этом сливной трубопровод из указанной экстракционной колонны (31) подведен к резервуару (32) для отработанной воды, который соединен с ректификационной колонной (34) для отработанной воды, при этом ее нижняя часть соединена с резервуаром (39) для хранения отработанной воды и ее верхняя часть соединена с декантором (35), который соединен с резервуаром (30) для этилацетата, при этом ректификационная колонна далее соединена с резервуаром (33) для хранения смеси кислот этилацетата и воды, который соединен с ректификационной колонной (36) для этилацетата, при этом верхняя часть колонны соединена с резервуаром (30) для этилацетата и ее нижняя часть соединена с резервуаром (37) для хранения кислот, который соединен с ректификационной колонной (38) для кислот, при этом верхняя часть колонны соединена с резервуаром (33) для хранения смеси кислот и ее нижняя часть соединена с резервуаром (40) для хранения чистых кислот.

9. Устройство по меньшей мере по одному из вышеупомянутых пунктов, отличающееся тем, что резервуар (11) для раствора сахаридов, образующегося в процессе термогидролиза под давлением и ферментного гидролиза, непосредственно соединен с подогреваемым танком-разжижителем (49), и равно, как резервуар для горячей воды (44) и резервуар (43) для измельченного крахмалосодержащего сырья, он соединен с устройством (48) для подготовки суспензии, которое соединено с подогреваемым танком-разжижителем (49), соединенным с осахаривателем (50), который, в свою очередь, соединен с резервуаром (45) для подготовки амилолитических ферментов и с насосом (51) для сладкого затора, при этом насос соединен с ферментерами (52) и (53), которые, в свою очередь, соединены с резервуаром (47), (46) для подготовки инициатора, с оборудованием (54) для отделения дрожжей и питательным насосом (55) колонны (56) для шламовой пульпы, которая соединена через охлаждающий аппарат колонны для шламовой пульпы и охлаждающий аппарат (58) для неочищенного этанола с резервуаром (59) для неочищенного этанола, при этом резервуар (59) для неочищенного этанола соединен через ректификационную колонну и оборудование (60) для обезвоживания этанола с резервуаром (61) для обезвоженного этанола.

10. Устройство по меньшей мере по одному из вышеупомянутых пунктов, отличающееся тем, что оно приспособлено для проведения двухступенчатого гидролиза и состоит из четырех зон, при этом первая зона образована питателем (63), включающим цилиндрический корпус (68) и цилиндрический вал (69) с червяком с резьбой постоянного угла наклона винтовой линии, при этом цилиндрический корпус снабжен многослойной перфорацией по оси вращения (71), вторая зона также образована цилиндрическим корпусом и цилиндрическим валом с червяком с резьбой постоянного угла наклона винтовой линии и с объемным сокращением резьбового профиля, при этом цилиндрический корпус также снабжен многослойной перфорацией, третья зона образована коническим корпусом (72) и коническим валом (73) с червяком с уменьшающимся шагом и постоянной глубиной резьбы, при этом конический корпус снабжен системой конических зон и небольших радиальных каналов, и четвертая зона образована питательной головкой под давлением (74) цилиндрической формы и приводным зубчатым механизмом (64) с трансмиссией, соединенной с валом, при этом приводной зубчатый механизм снабжен переключающим амперметром (65), который, в свою очередь, соединен с оборудованием (66) для подачи жидкости.

Текст

СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ГЛЮКОЗЫ, ЭТАНОЛА,ФУРФУРОЛА, ФУРАНА И ЛИГНИНА ИЗ ВОЗОБНОВЛЯЕМОГО СЫРЬЯ Изобретение относится к способу и оборудованию для производства ферментируемых сахаридов, этанола, фурфурала, фурана, лигнина, уксусной кислоты и муравьиной кислоты из лигноцеллюлозного и крахмалосодержащего сырья. Способ включает одноступенчатый и двухступенчатый непрерывный термогидролиз под давлением лигноцеллюлозных частиц,целлюлазную обработку непрореагировавшей лигноцеллюлозы, амилазную обработку образовавшихся моносахаридов в сочетании с добавленным крахмалосодержащим сырьем и ферментирование раствора моносахаридов, прошедших комбинированную обработку, в этанол. Побочные продукты, такие как фурфурал, метанол, уксусную кислоту, муравьиную кислоту и лигнин, извлекают и очищают, фурфурал выборочно далее преобразуют в фуран. Раскрывается комплексный процесс для извлечения и повторного использования всех продуктов и побочных продуктов и для рекуперации тепловой энергии. 017476 Область техники, к которой относится изобретение Настоящее изобретение предусматривает создание комплексного способа переработки лигноцеллюлозного и крахмалосодержащего сырья в моносахариды, глюкозу, моторный спирт, фурфурал, фуран,уксусную кислоту, муравьиную кислоту и лигнин. В зависимости от происхождения и состава лигноцеллюлозного сырья, например от соотношения гемицеллюлозы и целлюлозы как таковой, существует возможность создания оптимальных условий термогидролиза высокого давления. Полученные моносахариды являются основным энергетическим сырьем для ферментационного получения этанола, молочной кислоты и других продуктов ферментации. Предпосылки создания изобретения Отсутствие источников ископаемого сырья становится потенциальным препятствием, способным затормозить экономическое и социальное развитие большинства стран. Существующие системы производства органических химических веществ основаны главным образом на использовании ископаемого сырья и небиологических технологий. Тем не менее, происходит постепенное истощение запасов ископаемого сырья, а именно нефти и природного газа. Кроме источников ископаемого сырья, существует возобновляемая биомасса, которую можно использовать в настоящее время и, главным образом, в перспективе. Органическая (биологическая) масса,именуемая в дальнейшем "лигноцеллюлозное сырье", является в настоящее время наиболее широко используемым возобновляемым источником энергии, и в целом она составляет значительную долю в мировом производстве. С точки зрения эффективности положение с использованием лигноцеллюлозного сырья является абсолютно неудовлетворительным. Следует отметить, что в менее экономически развитых странах древесина является основным сырьем для отопления, при этом способ сжигания древесного топлива является неэкономичным. Использование лигноцеллюлозного сырья, получаемого в результате сельскохозяйственного производства, является невостребованным и соответствует должному уровню. Основными источниками лигноцеллюлозного сырья являются отходы сельскохозяйственного производства (различные виды соломы), а также отходы деревообрабатывающей и лесной промышленности. Указанные источники в зависимости от их использования могут быть разделены на три категории: к первой категории относятся источники отходов сельскохозяйственного производства; ко второй категории относятся источники отходов деревообрабатывающей промышленности; к третьей категории относятся источники отходов лесной промышленности. Наибольшим преимуществом обладает категория лигноцеллюлозного сырья, образующегося в процессе сельскохозяйственного производства и позволяющего достичь исключительно высоких технологических и экономических результатов. Ниже приведено описание ряда гидролитических способов и способов дегидратации. Компания "Quaker Oats" использовала способ прерывного гидролиза лигноцеллюлозы с использованием серной кислоты (5% водный раствор) для производства фуральдегида при температуре от 145 до 170 С. Фирма "Agrifuran" использует водный экстракт суперфосфата, содержащего 45 вес.% P2O5, который добавляют непосредственно в автоклав. Шведская компания "Defibrator" разработала процесс непрерывного гидролиза. Компания использует одноступенчатое расширение, и сырье пропитывают серной кислотой до проведения процесса гидролиза. Известен патент Чехии 191945, в котором проблему решают путем проведения непрерывного двухступенчатого гидролиза с добавлением серной кислоты. На первом этапе процесс гидролиза протекает при температуре в интервале 150-200 С при концентрации серной кислоты, превышающей 10 вес.%. На втором этапе поддерживают температуру процесса в указанном диапазоне, при этом рекомендуемая концентрация серной кислоты составляет около 5 вес.%. Все вышеуказанные способы производства фурала обладают общим недостатком, а именно: сравнительно невысокий выход конечного продукта, составляющего максимально 30-45% и недостаточная переработка некоторой части используемого сырья, в частности последней фазы переработки лигноцеллюлозы. При использовании жидкостного способа производства фуральдегида снижение выхода конечного продукта вызвано термоокислительным разложением фуральдегида, вступающего в реакцию с кислородом воздуха. В патенте ШвейцарииCH 678183 А 5 приведено описание кислотного гидролиза сырья, содержащего пентозаны, с использованием серной кислоты при концентрации 2 вес.% и при температуре в интервале от 170 до 230 С. Фракцию пентозы повсеместно используют для производства фурала. Известные технологии производства фурала были основаны на обработке сырья давлением и нагревом. В первоначальных патентах компании "La Forge" приведено описание использования реакций дегидратации с помощью определенной органической кислоты, выделяющейся из растительного сырья под воздействием перегретого пара(CH3COOH, HCOOH). Компания "Quaker Oats" приступила к использованию серной кислоты (5% водный раствор) при температуре от 145 до 147 С.-1 017476 Кроме вышеуказанных технологий, существует ряд непрерывных технологических процессов, которые могут быть подразделены на следующие категории:b) косвенный процесс (двухступенчатый и многоступенчатый). Косвенные способы являются двухступенчатыми, при этом на первом этапе получают раствор сахарозы путем предварительного гидролиза, гидролиза, делигнификации или экстракции, и на последующем этапе указанный раствор обрабатывают путем проведения реакции дегидратации. Существуют способы, с помощью которых фурал, полученный на первом этапе, отделяют от отходящих газов, но максимальный выход фурала получают на втором этапе дегидратацией с предгидролизом. При использовании вышеупомянутых способов получения фурфурала существуют трудности, заключающиеся в предотвращении реакции фурфурала с другими компонентами, образующимися во время указанного процесса и иных процессов разложения. Получение фурфурала и его извлечение из зоны реакции определяются его диффузией из растительного сырья, из которого его производят. Невозможно удалить кислород воздуха из реакционного пространства, в этом заключается основной недостаток прямых способов. Наличие кислорода воздуха может привести к снижению выхода фурала почти на 10%. В зависимости от способа использования растительного сырья указанные способы могут подразделяться на следующие категории для получения приведенных ниже продуктов: фурала и гексозного гидролизата (для указанного варианта необходима наиболее передовая технология с точки зрения кинетики реакции, температуры, давления и т.д.); фурала и целлюлозы (волокнистые материалы); фурала, связующих веществ и углерода (активированный уголь); фурала и удобрений. Ниже приведено описание ряда используемых для производства фурала способов (в конечном счете, в сочетании с другими продуктами). Компания "Quaker Oats" использует прерывную загрузку лигноцеллюлозного сырья в автоклав, в который также заливают 5% серную кислоту, при этом поддерживают минимальный гидромодуль, т.е. на уровне, составляющем 0,5. Продукт, получаемый после гидролиза, проходит сушку в сушилке, и его используют в качестве твердого топлива или удобрения. Указанный продукт нейтрализуют с помощью аммиака. Фирма "Thermodynamik" разработала способ производства фурала, аналогичный способу компании"Quaker Oats", в котором используют древесину лиственных пород. Вместо серной кислоты (способ компании "Agrifuran") может быть использован водный экстракт суперфосфата (содержащий 45% P2O5), добавляемый в автоклав. В соответствии со способом компании "Defibrator" древесные опилки подвергаются воздействию пара высокого давления в оборудовании для работы при постоянном давлении. Сырье извлекают из автоклава и помещают в детандер, в котором давление снижают до нормального атмосферного давления. В нем происходит отделение фурала и паров воды от твердого продукта, который извлекают из детандера с помощью шнека. Общим недостатком вышеуказанных способов является низкая эффективность процесса, составляющая менее 45% от теоретических расчетов, и недостаточная валоризация других компонентов, в частности целлюлозы. В жидком слое происходит разложение фурала при его контакте с кислородом. Другой сложной реакцией является образование гликозанов. Исходя из имеющейся информации, причины повсеместного сокращения производства 2-фуральдегида (фурфурала) заключаются в следующем: поломка оборудования (случаи поломки являются редкими, например, в некоторых случаях происходит поломка питателя постоянного действия); сбой технологического процесса (сбой обусловлен исключительно сложным механизмом получения 2-фуральдегида и его разложением в последующих многочисленных реакциях, осложняемых диффузионными реакциями, в которые вступает сырье, и специфической гидродинамикой водных паров в реакционном оборудовании); низкая или нулевая производственная прибыль, главным образом, обусловленная использованием неподходящего оборудования для переработки лигноцеллюлозного сырья, его низкой производственной мощностью и высоким энергопотреблением. Существует необходимость в разработке или в изобретении более дешевых и более эффективных способов преобразования сырья в "экологический" газ и жидкие виды топлива в ближайшей перспективе, которые обеспечат более широкое использование биомассы и возобновляемых источников в целом,т.е. без ограничения расстояния доставки сырья и без сезонной зависимости, а также более высокую гибкость способов при их применении. Как указывалось выше, способы получения фуральдегида (фурала) предусматривают производство лигнина и гидролитических сахаридов. Особое внимание уделяется производству этанола на основе использования крахмалосодержащего и лигноцеллюлозного сырья.-2 017476 Несмотря на тот факт, что существующая технология использования ископаемого сырья для производства этанола является более эффективной, крупные нефтехимические компании создали свои научноисследовательские лаборатории для разработки новых технологий на основе возобновляемых источников. Была проведена Европейская конференция по биоэтанолу для рассмотрения причин низкой эффективности производственных методов с технологической и юридической точки зрения. Цена реализации биоэтанола, который производят или который предусматривается производить из кукурузного или зернового крахмала, практически аналогична цене приобретаемого сырья. Указанное сырье является сравнительно недорогостоящим, но его преимущество заключается в более простом и технологически управляемом процессе гидролиза.in the USA", проведенной в г. Лисса (Нидерланды) в мае 1990 г. Он отметил, что производство биоэтанола достигло предела экономичности даже несмотря на дальнейшие технические достижения в этом направлении. По его мнению, новые способы могли бы решить проблему эффективности производства, в частности, при обеспечении проведения в жизнь государством законоположений. В течение ближайших нескольких лет было выдано несколько патентов, но ни один из них не в состоянии комплексно и более экономично решить указную проблему. В патенте США 4564595 приведено описание известного способа производства биоэтанола, основанного на кислотном гидролизе предварительно делигнифицированной целлюлозы с последующей ферментацией образовавшихся моносахаридов (в частности, глюкозы). В большинстве патентов приведено описание ферментации этанола при низком давлении, в результате чего происходит отделение этанола от ферментационной части. Отделение этанола может быть ускорено путем барботирования окиси углерода. Недостаток указанного способа заключается в обязательной делигнификации целлюлозного сырья и низкой концентрации ферментируемых сахаридов. В европейском патенте 0101190 под названием "Способ производства этанола" ("Process forproducing ethanol"), Assarson и Nagasuy, используют частичный кислотный гидролиз крахмала для получения глюкозы, далее глюкозу подвергают ферментации для получения этанола. В качестве исходного сырья они рассматривают углеводное сырье, подготовленное с использованием различных способов (химически модифицированное, переработанное, немодифицированное и/или их смеси). Теоретически целлюлоза относится к некоторым из указанных групп, даже в том случае, когда авторы не упоминают ее в своем списке видов сырья. Но заданные условия гидролиза, главным образом температурный режим,исключают целлюлозу из списка используемых видов сырья. Это, возможно, обусловлено тем, что при температуре 167 С обеспечивается гидролиз только компонента пентозана, в то время как лигноцеллюлозный комплекс не участвует в реакции гидролиза. По этой причине в список включены только крахмалосодержащие виды сырья. Патент Японии 59048090 под названием "Получение моторного спирта" ("Preparation of fuelalcohol") предусматривает снижение энергопотребления известных способов. Патент основан на том, что моносахариды могут быть получены из возобновляемого сырья путем ферментации и на следующем этапе проводят ферментирование моносахаридов для получения этанола. Крахмалосодержащие виды сырья расщепляют с помощью волокнистых грибков вида Aspergillus, лигноцеллюлозное сырье, такое как древесина, обрабатывают с помощью спиртовых дрожжей, и солому и аналогичные виды сырья - с помощьюBacillus natto. Все компоненты смешивают в отношении 5:3:2, и смесь подвергают спиртовому брожению. Явный недостаток указанного способа заключается в том, что высокомолекулярные сахариды необходимо подвергнуть расщеплению с предварительной ферментацией. Для осуществления указанного способа необходимы три ферментационные установки, и указанный тип ферментации характеризуется исключительно низкой скоростью. До настоящего времени разработанные технологии были основаны на использовании крахмалосодержащего сырья (в частности, кукурузного зерна и злаковых культур). Сравнительные данные и знания о применении известных способов производства этанола на основе возобновляемого сырья (злаковые, кукурузное зерно) обеспечивают дальнейшее развитие и способствовали созданию новой промышленной отрасли. В настоящее время практически 9% потребляемого бензина в США может приходиться на долю поставляемой смеси, содержащей 10% этанола. В описании содержится информация о том, что производственные расходы отдельного предприятия по производству этанола в качестве моторного спирта, перерабатывающего зерно или кукурузу путем сухого помола, практически соответствуют цене реализации этанола. При сравнении суммы прибыли и убытков исходя из производственных затрат, включающих оборудование, рабочую силу, энергозатраты и т.д., производство оказывается убыточным. В перспективе на предприятиях по производству этанола появится возможность более точно определять стоимость не только этанола как такового, но и побочных продуктов и осуществлять прибыльный сбыт этанола в качестве моторного спирта. Предметом настоящего изобретения, представляющим большой интерес, является отделение и очистка при минимальных затратах побочных продуктов, содержащихся в некрахмалосодержащей фракции сырья (зерно, кукуруза).-3 017476 Дополнительной целью настоящего изобретения является использование исходного сырья при меньших затратах, например целлюлозы, с целью сокращения общих затрат на сырье и, в конечном счете, затрат на производство моторного спирта. В США находится большое количество предприятий, использующих варочные аппараты, предназначенные для предварительной обработки крахмала, при этом не соблюдаются важные требования по проведению бактериального контроля. В 1 г сырья, представляющего собой стандартное зерно, может содержаться до 10 миллионов бактериальных клеток и клеток возбудителей мучнистой росы. Указанное количество существенно превышает пределы, установленные биологическими стандартами, что препятствует проведению эффективной ферментации. На многих из указанных предприятий возникают неконтролируемые инфекции, ведущие к снижению прибыли. До настоящего времени непрерывный способ гидролиза лигноцеллюлозного сырья не использовался в промышленном масштабе. Исключительно сложную проблему может представлять обеспечение быстрого нагрева смеси сырья для максимального сокращения времени протекания реакции и рекуперации тепла в тех случаях, когда существует необходимость обеспечения экономической эффективности. Еще одним недостатком является некомплексное использование всех продуктов, образующихся при использовании указанных способов. Исключительно важным условием гидролитических процессов для переработки лигноцеллюлозного сырья является обеспечение технологической непрерывности производства, использование универсального оборудования для различных видов лигноцеллюлозного сырья, оптимизация параметров гидролизного процесса, полная и экономическая эффективность продуктов, получаемых в процессе гидролиза,и их последующая утилизация. Краткое изложение существа изобретения Устранение вышеуказанных недостатков известных способов гидролиза моносахаридов (глюкозы),этанола, фурфурала, фурана, чистого лигнина, уксусной кислоты и муравьиной кислоты, остатков спиртового брожения и окиси углерода обеспечивается с помощью технологического и экономичного способа непрерывного гидролиза лигноцеллюлозного сырья под давлением в сочетании с неорганической кислотой. В соответствии с настоящим изобретением гидролиз могут проводить с использованием либо одноступенчатого, либо двухступенчатого метода гидролиза в зависимости от требований к оборудованию, при этом процесс гидролиза основан на специальной технологии, заключающейся в следующем: лигноцеллюлозное сырье, измельченное до частиц размером от 10 до 30 мм, подают через питательный бесконечный винтовой пресс; одновременно сырье смачивают небольшим количеством технической воды, составляющей от 0,3 до 10 мас.% исходного сырья; весь объем сырья нагревают до температуры 80-90 С, и измельченное нагретое сырье подвергается непрерывному гидролизу с использованием технической воды и пара. Ниже приведено описание процесса двухступенчатого гидролиза. На первом этапе гемицеллюлозу расщепляют до пентозы при температуре в диапазоне от 160 до 185 С и давлении 0,6-1,0 МПа, спустя 8-10 мин гидролизированную суспензию отделяют с помощью отжимного и конверсирующего пресса и получают жидкую фазу, содержащую пентозу, которая проходит процесс объемного расширения и, в конечном счете, подается на последующие этапы обработки. Твердую непрореагировавшую лигноцеллюлозную фазу пропускают через конверсирующий пресс на втором этапе гидролиза, в процессе которого реакционная масса подвергается воздействию горячей воды под давлением (температура 200-240 С, давление 1,6-3,3 МПа и гидромодуль 1:2-1:3,5) в течение 8-10 мин, при этом вместе с водой периодически разбрызгивают разбавленный раствор неорганической кислоты в отношении 0,1-1% к суспензии. В процессе гидролиза происходит достижение равновесия твердой и жидкой фазы. Фосфорную или соляную кислоту, а также любую иную кислоту подают насосом с целью регулировки значения pH и кислотности в подающий трубопровод, расположенный перед гидролизером. В гидролитической установке происходит конденсация паров, в результате чего осуществляется подогрев сырья. Теплота испарения также компенсирует потери тепловой энергии через металлическую рубашку второго гидролизера. Во втором гидролизере происходит гидролитическое расщепление гемицеллюлозы на пентозаны и смесь, содержащую фурфурал, уксусную кислоту, муравьиную кислоту, метанол, гидролитические сахариды в виде глюкозы и расщепленную непрореагировавшую лигноцеллюлозную фазу. В случае проведения одноступенчатого гидролиза раствор полученной смеси веществ, имеющий гидромодуль 1:4-1:5, подают в гидролизер, в котором он находится в течение 10-12 мин при температуре 210-240 С и давлении 1,8-3,3 МПа. В процессе указанного гидролиза происходит расщепление пентозы до пентозана и далее путем дегидратации до фурфурала, уксусной кислоты, муравьиной кислоты и метанола, а также путем расщепления лигноцеллюлозных сложных структур до гидролитических сахаридов. Указанную суспензию подают из гидролизера по переливному трубопроводу под давлением в следующую гидролитическую секцию для проведения окончательного гидролиза с последующими двумя или тремя этапами расширения до атмосферного давления, в результате чего происходит испарение жидкого раствора, содержащего фурфурал, уксусную кислоту, муравьиную кислоту, метанол и воду. Часть паров отводится с помощью инертных газов через золотниковый клапан детандера высокого давления в теплообменник. Смесь гидролитических сахаридов и непрореагировавшая расщепленная лигноцеллюлозная-4 017476 фаза проходят через прессовое оборудование, на котором происходит разделение раствора гидролитических сахаридов и непрореагировавшей твердой лигноцеллюлозной фазы. Указанная непрореагировавшая фаза будет подвергнута ферментному гидролизу и переработана в глюкозу и чистый лигнин. Дополнительным преимуществом настоящего изобретения является создание технологического цикла отделения фурфурала. Паровую смесь, содержащую воду, метанол, уксусную кислоту и муравьиную кислоту, подают с гидролитического цикла на цикл отделения. Смесь непрерывно подают в ректификационную колонну. Из ректификационной колонны смесь отводят в виде перегнанной смеси, содержащей фурфурал, метанол и воду, а также смесь кислот и воды в виде остатков дистилляции. Дистиллят отводят в декантор после его охлаждения, и в указанном деканторе происходит разделение гетерогенной смеси на два слоя. Верхний слой, содержащий приблизительно 8 вес.% фурфурала, возвращают в декантор. Нижний слой, содержащий 92 вес.% фурфурала, хранят в питающем резервуаре. Обе смеси разделяют путем дистилляции в ректификационной колонне. Метанол, образующийся в виде дистиллята, подают в питающий резервуар, и смесь фурфурала, метанола и воды в виде остатка дистилляции отводят, и воду возвращают в питающий резервуар. В процессе разделения смеси из питающего резервуара, которая содержит, главным образом, фурфурал, осуществляют отвод воды, загрязненной фурфуралом и метанолом, из ректификационной колонны в виде дистиллята. Указанный объем воды направляют обратно в декантор. Фурал при концентрации 99,67% отводят в виде кубового остатка в питающий резервуар. В нижней части ректификационной колонны осаждаются тяжелые кубовые фракции в зависимости от качества переработанного сырья, находящегося в гидролитической установке. Указанные битуминозные вещества регулярно удаляют из ректификационной колонны и помещают в питающий резервуар. В случае прямого производства фурана из фурфурала, объемная концентрация которого может достигать 99,67%, без одновременной экстракции фурфурилового спирта, фурал загружают в автоклав, в который добавляют катализатор (CaO, CaCO3, MnCrO2 или ZnCrO). Далее автоклав закрывают и нагревают до температуры 400 С. В автоклаве происходит отделение фурана, который далее охлаждают в теплообменнике и подают в резервуар. Кроме этого, из автоклава отводят окись углерода, и ее удаляют путем окислительного горения в камере сгорания. Производственный процесс получения фурана не является непрерывным процессом, так как реакция в автоклаве протекает при высокой температуре и давлении. Кубовый остаток из ректификационной колонны, содержащий уксусную кислоту, муравьиную кислоту и воду, отводят в питающий резервуар и из него указанную смесь непрерывно подают для орошения верхней части экстракционной колонны. Этилацетат с водой, обеспечивающий экстрагирование кислот из воды, подают из питающего резервуара в нижнюю часть колонны. Два потока отводят из экстракционной колонны. Верхний поток содержит водный раствор кислот и этилацетата, который подают в ректификационный аппарат, в котором происходит отделение водного раствора этилацетата от смеси,который подают в питающий резервуар для дальнейшей рециркуляции. Кубовый остаток содержит водный раствор кислот и остаток этилацетата, который отводят в питающий резервуар. Нижний поток из экстракционной колонны, содержащий остальное количество кислот и этилацетата, растворенных в воде,отводят в питающий резервуар. Промежуточные продукты в питающих резервуарах перерабатывают следующим образом: обе смеси попеременно подают в ректификационный аппарат. Воду в виде дистиллята с низким содержанием этилацетата отводят в случае переработки смеси, содержащейся в питающем резервуаре. Указанную смесь снова используют для орошения в ректификационном аппарате. Смесь чистых кислот в виде кубового остатка отводят из колонны и направляют в питающий резервуар. Раствор гидролизата, содержащий гидролитические сахариды, твердую лигноцеллюлозную фазу в виде волокнистого материала и воду, непрерывно отводят из нижней части детандера через поворотный клапанный затвор. Из питающего резервуара, в котором осуществляется перемешивание, раствор перекачивают в фильтр-пресс или в центробежный сепаратор. После прессования получают раствор сахара и воды, при этом твердый волокнистый лигноцеллюлозный остаток возвращают для окончательного термогидролиза высокого давления либо указанный остаток подвергают ферментативному гидролизу целлобиозы и целлюласта. Указанный комбинированный процесс обеспечивает высокую экономичность ферментированных сахаров. Раствор сахаридов после процесса гидролиза непрерывно добавляют к крахмалосодержащему сырью, и смесь подвергают амилолитическому гидролизу, при этом остаток твердых частиц, в состав которых входят некрахмальные гранулы, отделяют от полученной реакционной смеси. Остаток твердых частиц возвращают для последующего прохождения термогидролиза высокого давления. К раствору глюкозы, отрегулированному до определенного значения рН, добавляют соль и питательные вещества, затем концентрацию глюкозы понижают незагущенными кубовыми остатками из выпарной колонны, и раствор через теплообменник подают в ферментер. Новый процесс ферментации может протекать с исключительно высокой скоростью, так как отделенные дрожжи возвращают для поддержания процесса ферментации, либо ввиду того, что 20-30 об.% ферментера может быть заполнено раствором в качестве инициатора ферментации. После отделения дрожжей раствор, образовавшийся в результате ферментации глюкозы для ее преобразования в этанол, перекачивают для дальнейшей перегонки. Приблизительно 90%-5 017476 этанола с концентрацией около 40% отводят в виде паров из дистилляционной колонны в ректификационную колонну, и часть кубовых остатков возвращают на ферментацию, где раствор сахаридов разбавляют до требуемой концентрации, при этом неиспользованные кубовые остатки подают в испаритель. Кубовые остатки могут быть загущены до требуемой концентрации сухого вещества. Указанный процесс является высокоэкономичным при его применении в промышленном масштабе, и эффективность перегонки составляет приблизительно 99,5%. Совместимость и взаимоувязка всех этапов обработки, т.е. гидролиза, ферментации, дистилляции и ректификации с этапами использования побочных продуктов, таких как фурал, лигнин, кубовые остатки,дрожжи и окись углерода, позволяют автоматизировать производственный процесс и создать приемлемую систему для переработки возобновляемых источников без каких-либо отходов. Тепло раствора, поступающего с процесса термогидролиза высокого давления, используют для клейстеризации крахмала, который добавляют в раствор, при этом происходит подогрев технической воды или пара. После того как крахмал превращается в крахмальный гель, и, отрегулировав оптимальную температуру воды, приемлемую для термостабильной амилазы, процесс расщепления крахмала до глюкозы протекает с исключительно высокой скоростью. Преимущество настоящего способа заключается в том, что обеспечивается использование тепла гидролитического раствора. Тепло раствора глюкозы и тепло кубовых остатков может быть использовано для предварительного нагрева водяного орошения в выпарной колонне. Тепло отработанной воды используют для достижения энергетического баланса термогидролиза высокого давления. Отходящая теплота может быть исключительно эффективно использована в технологических установках. Отработавшая вода может быть полностью возвращена в процесс, за исключением воды в смоченном сырье и промывочной воды. Кислоту низкой концентрации используют для проведения гидролиза в объеме 0,3-1 мас.%. Наиболее приемлемым является использование фосфорной кислоты, соли которой выступают в качестве нутриентов во время ферментации. Преимущество указанного способа и оборудования, в первую очередь, заключается в том, что процесс гидролитической ферментации предусматривает полную переработку исходного сырья с получением реализуемой продукции, такой как фурал, фуриловый спирт, фуран, лигнин, этанол, уксусная кислота,муравьиная кислота, окись углерода и кубовые остатки с дрожжами. Дополнительным преимуществом производства всех вышеупомянутых продуктов является создание компактной производственной установки и то, что при данном способе используют лигноцеллюлозное и крахмалосодержащее сырье, в результате чего отходы растениеводства могут быть полностью переработаны с использованием безотходного процесса. Единственными отходами являются сточные воды. Основными техническими и технологическими компонентами оборудования являются питающие,нагнетательные, преобразующие и передающие устройства, а также гидролитическое, декомпрессионное и иное оборудование, обеспечивающее транспортировку исходного сырья и суспензий с использованием непрерывной операции перемещения и перемешивания раствора в гидролизере в требуемом диапазоне температуры, давления и времени при гидролитической обработке лигноцеллюлозного сырья, во время которой происходит непрерывная переработка крахмала. Технологический процесс гидролитической ферментации при производстве биоэтанола характеризуется исключительно важной особенностью для защиты окружающей среды, т.е. указанное производство осуществляется с использованием компактной производственной установки, обеспечивающей переработку возобновляемых источников сырья без образования большого количества отходов. Оборудование для указанного способа производства может быть полностью произведено на машиностроительных предприятиях средней мощности без импортирования каких-либо компонентов. Указанный способ обеспечивает производство биоэтанола и ряда других продуктов из сахаридных источников, т.е. лигноцеллюлозного сырья с высокой эффективностью в пределах 75-85%, и обладает рядом других преимуществ, а именно: оживление деятельности сельскохозяйственных предприятий, обеспечение их работой; использование биоэтанола, произведенного с использованием разработанной технологии; экономическая эффективность; обеспечение конкурентоспособности на мировом рынке; сокращение импорта ископаемых видов топлива (нефти); технологическая универсальность; отсутствие вредного воздействия на окружающую среду; использование возобновляемых источников; разнообразие источников; возможность экспорта новых технологий и ноу-хау.-6 017476 Краткое описание чертежей Ниже следует подробное описание изобретения на примерах его осуществления, проиллюстрированных прилагаемыми чертежами, на которых: фиг. 1 - блок-схема ферментативного гидролиза высокого давления и разделения; фиг. 2 - блок-схема отделения смеси фурала от паровой фазы гидролиза; фиг. 3 - блок-схема переработки фурала в фуран; фиг. 4 - блок-схема отделения уксусной кислоты, муравьиной кислоты и воды; фиг. 5 - блок-схема ферментации и отделения этанола от глюкозы, полученной путем гидролиза лигноцеллюлозного сырья и крахмала; и фиг. 6 - декомпрессионный, конверсирующий и передающий бесконечный шнек, создающий противодавление. Описание предпочтительного примера осуществления изобретения Лигноцеллюлозное сырье, измельченное до частиц размером от 10 до 30 мм, сжимают в питательном бесконечном винтовом прессе, и во время указанной операции сырье смачивают небольшим количеством технической воды, составляющей по объему 8 мас.% исходного сырья, которое постепенно спрессовывается и одновременно нагревается до температуры 85 С. Измельченное нагретое сырье подвергается непрерывному гидролизу с использованием технической воды и пара. При использовании двухступенчатого гидролиза гемицеллюлозу расщепляют до пентозы на первом этапе при температуре в диапазоне от 160 до 185 С и давлении 0,8 МПа в течение 8-10 мин с последующим отжатием на прессе, на котором гидролизированную суспензию отделяют и получают жидкую фазу, содержащую пентозу, которая проходит процесс объемного расширения и, в конечном счете, подается на последующий этап обработки. Твердую непрореагировавшую лигноцеллюлозную фазу пропускают через конверсирующий и передающий пресс на втором этапе гидролиза. В ходе этого процесса лигноцеллюлозная суспензия подвергается воздействию горячей воды при температуре 220 С, давлении 2,8 МПа и гидромодуле 1:3 в течение 8-10 мин, при этом в две фазы вместе с водой подают разбавленный раствор фосфорной кислоты в отношении 0,8, и процесс гидролиза протекает при одновременном непрерывном смещении твердой и жидкой фазы. Фосфорную или соляную кислоту, а также любую иную кислоту подают насосом с целью регулировки значения рН и кислотности в подающий трубопровод, расположенный перед гидролизером. В гидролитической установке происходит конденсация паров, в результате чего осуществляется подогрев подаваемого сырья. Теплота конденсации также компенсирует потери тепловой энергии через металлическую рубашку второго гидролизера. Каталитическая реакция кислоты под давлением и при высокой температуре обеспечивает гидролитическое расщепление гемицеллюлозы на пентозаны и смесь, содержащую фурфурал, уксусную кислоту, муравьиную кислоту, метанол, гидролитические сахариды, т.е. глюкозу и расщепленную непрореагировавшую лигноцеллюлозную фазу. В случае проведения одноступенчатого гидролиза раствор полученной смеси образовавшихся веществ подают в гидролизер, в котором он находится в течение 10-12 мин при температуре 210-240 С и давлении 2,2 МПа и при гидромодуле 1:5. Указанные температура и давление в кислой среде вызывают расщепление пентозы до пентозана и далее путем дегидратации до фурфурала, уксусной кислоты, муравьиной кислоты и метанола, а также расщепление лигноцеллюлозного комплекса до гидролитических сахаридов. Указанную суспензию перегоняют между двумя гидролизерами по переливному трубопроводу под давлением в следующую гидролитическую секцию для проведения окончательного гидролиза. На следующем этапе давление в аппарате, в котором находится суспензия, понижают до атмосферного давления, в результате чего происходит испарение жидкого раствора, содержащего фурфурал, уксусную кислоту, муравьиную кислоту, метанол и воду. Часть паров отводят через золотниковый клапан высокого давления в теплообменник. Смесь гидролитических сахаридов и непрореагировавшая расщепленная лигноцеллюлозная фаза удерживаются в жидком компоненте, который подают из нижней части детандера. Непрореагировавшая расщепленная лигноцеллюлозная фаза проходит через прессовое оборудование,на котором происходит разделение гидролитических сахаридов и непрореагировавшей твердой лигноцеллюлозной фазы, которая далее будет подвергнута ферментному гидролизу и переработана в глюкозу и чистый лигнин. В процессе отделения фурфурала, полученного при гидролитическом цикле, паровая фаза, содержащая смесь воды, фурала, метанола, уксусной кислоты и муравьиной кислоты, проходит цикл разделения. Далее смесь непрерывно подают в ректификационную колонну, из которой отводят смесь фурфурала, метанола и воды в виде дистиллята и смесь кислот и воды в виде кубового остатка. Дистиллят отводят в декантор после его охлаждения, и в указанном деканторе происходит разделение гетерогенной смеси на два слоя. Верхний слой, содержащий приблизительно 8 вес.% фурфурала, возвращают в декантор. Нижний слой, содержащий 92 вес.% фурфурала, хранят в питающем резервуаре. Обе смеси разделяют путем дистилляции в ректификационной колонне. Метанол отводят из колонны в виде дистиллята в процессе разделения смеси и подают в питающий резервуар, а также отводят смесь фурфурала, метанола и воды. Воду возвращают в питающий резервуар. В процессе разделения смеси из питающего резервуара,которая содержит, главным образом, фурфурал, осуществляют отвод воды, загрязненной фурфуралом и метанолом, из ректификационной колонны в виде дистиллята. Указанный объем воды направляют об-7 017476 ратно в декантор. Фурфурал при концентрации 99,67% отводят в виде кубового остатка в питающий резервуар. В нижней части ректификационной колонны осаждаются тяжелые кубовые фракции в зависимости от качества подаваемого сырья, находящегося в гидролитической установке. Указанные битуминозные вещества регулярно удаляют из ректификационной колонны и помещают в питающий резервуар. Как видно из фиг. 3, в случае прямого производства фурана из фурфурала с объемной концентрацией 99,67% без одновременной экстракции фурфурилового спирта фурал загружают из резервуара в автоклав, в который добавляют катализатор (в данном примере осуществления катализатором является окись кальция - СаО). Далее автоклав закрывают и нагревают до температуры 400 С. В автоклаве происходит отделение фурана, который далее охлаждают в теплообменнике и подают в резервуар. Кроме этого, из автоклава отводят окись углерода, и ее удаляют путем окислительного горения в камере сгорания. Производственный процесс получения фурана не может осуществляться непрерывно, так как реакция в автоклаве протекает при высокой температуре и давлении. Кубовый остаток из ректификационной колонны, содержащий уксусную кислоту, муравьиную кислоту и воду, отводят в питающий резервуар и из него указанную смесь непрерывно подают для орошения верхней части экстракционной колонны. Этилацетат с водой, обеспечивающий экстрагирование кислот из воды, подают из питающего резервуара в нижнюю часть колонны. Из экстракционной колонны отводят два потока. Верхний поток содержит водный раствор кислот и этилацетата, который подают в ректификационную колонну для отделения водного раствора этилацетата и этилацетатного остатка, который отводят в питающий резервуар и из него подают для дальнейшей рециркуляции. Кубовый остаток содержит водный раствор кислот и остаток этилацетата, который отводят в питающий резервуар. Нижний поток из экстракционной колонны, содержащий остальное количество кислот и этилацетата, растворенных в воде, отводят в другой питающий резервуар. Промежуточные продукты в питающих резервуарах перерабатывают следующим образом: обе смеси попеременно подают в ректификационную колонну. Воду с низким содержанием этилацетата отводят из колонны в случае переработки смеси, содержащейся в питающем резервуаре. Указанную смесь снова используют для орошения в ректификационной колонне. Смесь чистых кислот в виде кубового остатка отводят из колонны и направляют в питающий резервуар. Раствор гидролизата, содержащий гидролитические сахариды, разбитую на волокна твердую лигноцеллюлозную фазу и воду, непрерывно отводят из нижней части детандера через поворотный клапанный затвор в смесительный резервуар, из которого раствор перекачивают в фильтр-пресс или в центрифугу. После прессования получают раствор сахаридов и воды, при этом твердый волокнистый лигноцеллюлозный остаток возвращают для окончательного термогидролиза высокого давления либо указанный остаток подвергают ферментативному гидролизу целлобиозы и целлюласта. Указанный комбинированный процесс обеспечивает высокую экономичность производства ферментированных сахаров. Раствор сахаридов после процесса гидролиза непрерывно добавляют к крахмалосодержащему сырью, и оба компонента подвергают амилолитическому гидролизу, при этом остаток твердых частиц, в состав которых входят некрахмальные гранулы, отделяют от полученной реакционной смеси, и указанный остаток твердых частиц возвращают для последующего прохождения термогидролиза высокого давления. К раствору глюкозы, отрегулированному до определенного значения рН, добавляют соль и нутриенты, затем концентрацию глюкозы понижают незагущенными кубовыми остатками из заторной колонны, и раствор через теплообменник подают в ферментер. Поддержание процесса ферментации путем возврата части полученного продукта может являться исключительно приемлемым, так как 20-30 об.% ферментера может находиться в ферментационной колонне в качестве инициатора для следующего процесса ферментации, который также протекает с исключительно высокой скоростью. После отделения дрожжей раствор, образовавшийся в результате ферментации глюкозы в этанол, перекачивают из ферментера для дальнейшей перегонки. Приблизительно 90% этанола с концентрацией около 40% отводят в виде паров в ректификационную колонну, и часть кубовых остатков возвращают на ферментацию, где раствор сахаридов разбавляют до требуемой концентрации, при этом неиспользованные кубовые остатки подают в испаритель. Кубовые остатки могут быть загущены в испарителе до требуемой концентрации сухого вещества. Весь процесс является высокоэффективным при его применении в промышленном масштабе, и эффективность перегонки составляет приблизительно 99,5%. Например, в случае использования одноступенчатого способа пшеничную солому после ее обработки и измельчения до частиц размером 10-20 мм прессуют в питающем прессе, при этом сырье одновременно смачивают технической водой с температурой 30 С, и количество воды составляет 8% от исходной массы сырья. Сырье подвергают гидролизу при температуре 220 С и давлении 1,6 МПа в течение 10 мин в двух гидролизерах (гидромодуль - 1:4), при этом гидролиз протекает при одновременном поступлении твердой и жидкой фазы. После завершения гидролиза сырье увеличивают в объеме в два этапа, в результате чего образуется паровая фаза и гидролизат. Паровая фаза содержит фурфурал, метанол и низшие органические кислоты, в то время как гидролизат содержит гидролитические сахариды, лигнин и воду. Паровую фазу подвергают ректификации, в процессе которой происходит разделение смеси фурфурала и смеси уксусной кислоты, муравьиной кислоты и воды. Из гидролизата извлекают гидролитиче-8 017476 ский сахаридный раствор, и не прореагировавшую твердую лигноцеллюлозную фазу подвергают ферментному гидролизу, в процессе которого происходит разложение твердой фазы до глюкозы и отделение чистого лигнина, который отводят в резервуар. Глюкозу, полученную на первом этапе и в процессе ферментного гидролиза, и крахмал подают в общий резервуар для сахаридов для подготовки к процессу ферментации и далее для перегонки и обезвоживания этанола. В случае использования рапсовой соломы процесс переработки является аналогичным, за тем исключением, что параметры процесса составляют: температура - 230 С, давление - 2,3 МПа, время обработки в гидролизерах - 12 мин и гидромодуль - 1:4,5. Оборудование для реализации указанного способа состоит из устройств для подготовки исходного сырья, резервуаров, нагнетательного питательного оборудования и как минимум одного гидролизера,при этом последний соединен через детандер среднего давления и детандер низкого давления с перемещающимся и смесительным резервуаром для гидролитического продукта, при этом верхняя часть детандера среднего давления и детандера низкого давления соединена с верхней частью ректификационной колонны для фурфурала и с резервуаром для хранения фурфурала. Оборудование дополнительно включает ферментационные чаны и дистилляционную колонну для предварительно ферментированного затора, содержащего этанол, и декомпрессионный, конверсирующий и передающий пресс между первым и вторым гидролизерами для проведения двухступенчатого гидролиза, который поддерживает перепад давления между двумя гидролизерами. При проведении одноступенчатого гидролиза между отдельными гидролизерами расположен сливной нагнетательный трубопровод, при этом указанный трубопровод обеспечивает поддержание одинаковой температуры и давления в гидролизерах. Как видно из фиг. 2, резервуар 14 для смеси фурфурала соединен с ректификационной колонной 13,которая соединена с декантором 17 трубопроводом для метанола и воды, при этом декантор соединен трубопроводом с резервуаром 18 для раствора с низким процентным содержанием фурфурала, смешанного с водой, и с резервуаром 19 для фурфурала. Резервуар 18 для раствора с низким процентным содержанием фурфурала, смешанного с водой, соединен с метанольной колонной 20, и указанная колонна соединена с резервуаром 22 и 23 для метанола, при этом нижняя часть метанольной колонны 20 соединена с резервуаром 14 для смеси фурфурала. Резервуар 19 для фурфурала соединен с вакуумной ректификационной колонной 21, верхняя часть которой соединена с декантором 17, в то время как ее нижняя часть соединена с резервуаром 24 для чистого фурфурала (объемная концентрация 99,67%), далее ректификационная колонна соединена с резервуаром 23 для метанола. Как видно из фиг. 3, оборудование для переработки фурфурала в фуран включает резервуар 24 для чистого фурфурала, который соединен с плавильной печью 25 для плавки под давлением, резервуар 27 для катализатора соединен с печью, и он также соединен трубопроводом с окислительной печью 26 для окиси углерода. Нижняя часть плавильной печи 25 для плавки под давлением соединена через промежуточный резервуар 28 с резервуаром 29 для фурана. Как видно из фиг. 4, оборудование для разделения уксусной кислоты, муравьиной кислоты и воды включает резервуар 15 для кислот и резервуар 30 для этилацетата, которые соединены с экстракционной колонной. Сливной трубопровод из экстракционной колонны 31 подведен к резервуару 32 для отработанной воды, указанный резервуар соединен с ректификационной колонной 34 для отработанной воды,при этом ее нижняя часть соединена с резервуаром 39 для хранения отработанной воды, и ее верхняя часть соединена с декантором 35, который соединен с резервуаром 30 для этилацетата. Ректификационная колонна 31 соединена с резервуаром 33 для хранения смеси кислот этилацетата и воды, который соединен с ректификационной колонной 36 для этилацетата, при этом верхняя часть колонны соединена с резервуаром 30 для этилацетата, и ее нижняя часть соединена с резервуаром 37 для хранения кислот, который, в свою очередь, соединен с ректификационной колонной 38 для кислот, при этом верхняя часть колонны соединена с резервуаром 33 для хранения смеси кислот, и ее нижняя часть соединена с резервуаром 40 для хранения чистых кислот. Как видно из фиг. 5, оборудование для ферментации и отделения этанола включает резервуар 11 для раствора сахаридов, образующегося в процессе термогидролиза под давлением и ферментного гидролиза, при этом указанный резервуар напрямую соединен с подогреваемым танком-разжижителем 49,при этом резервуар для горячей воды 44 и молотковая мельница для измельчения крахмалосодержащего волокнистого сырья 43 соединены с устройством 48 для подготовки суспензии. Указанное устройство 48 соединено с подогреваемым танком-разжижителем 49, который соединен с осахаривателем 50, который,в свою очередь, соединен с резервуаром 45 для подготовки амилолитических ферментов и с насосом для сладкого затора, который соединен с ферментерами 52 и 53, которые, в свою очередь, соединены с резервуаром 47 (46) для подготовки задаточных дрожжей (инициатора) и с резервуаром 54 для отделения дрожжей и питательным насосом 55 колонны 56 для шламовой пульпы, которая соединена через охлаждающий аппарат 57 колонны для шламовой пульпы и охлаждающий аппарат 58 для неочищенного этанола с резервуаром 59 для неочищенного этанола, который соединен через ректификационную колонну и оборудование 60 для обезвоживания этанола с резервуаром 61 для обезвоженного этанола.-9 017476 Как показано на фиг. 6, оборудование декомпрессионного, конверсирующего и передающего пресса, обеспечивающего создание противодавления и используемого в случае проведения двухступенчатого гидролиза, состоит из четырех зон. Первая зона образована питателем 63, включающим цилиндрический корпус 68 и цилиндрический вал 69 с червяком с резьбой постоянного угла наклона винтовой линии. Цилиндрический корпус 68 снабжен многослойной перфорацией по оси вращения 71. Вторая зона также образована цилиндрическим корпусом и цилиндрическим валом с червяком с резьбой постоянного угла наклона винтовой линии и с объемным сокращением резьбового профиля, при этом цилиндрический корпус также снабжен многослойной перфорацией. Третья зона образована коническим корпусом 72 и коническим валом 73 с червяком с уменьшающимся шагом и постоянной глубиной резьбы, при этом конический корпус снабжен системой конических зон и небольших радиальных каналов. Четвертая зона образована питательной головкой под давлением 74 цилиндрической формы и приводным зубчатым механизмом 64 с трансмиссией, соединенной с валом. Приводной зубчатый механизм снабжен переключающим амперметром 65, который, в свою очередь, соединен с инжекционным оборудованием 66. Область применения Настоящее изобретение может быть использовано следующим образом. Основным продуктом непрерывного производственного процесса является этанол с концентрацией, превышающей 98 мас.%. Существует ряд потенциальных важных вариантов его использования. А) Этанол можно добавлять к моторным видам топлива.B) Этанол, как таковой, может быть использован для производства энергии.A. Вариант "А" предполагает наибольшие преимущества использования этанола в качестве добавки к моторным видам топлива. Возможность непосредственного добавления этанола в количестве 10-30% к моторному топливу без какой-либо необходимой регулировки или изменения конструкции двигателя. Эффект добавления этанола к моторному топливу может проявляться в снижении уровня вредных выбросов выхлопных газов (в частности, СО).B. Вариант "В". В том случае, если использование этанола в качестве добавки к моторному топливу явится в определенных случаях исключительно проблематичным, этанол, как таковой, может быть использован непосредственно для производства энергии. Указанный вариант связан с идеей производства электроэнергии или тепловой энергии в зависимости от потребностей отдельного региона. Указанный вариант предусматривает добавление промышленно производимого этанола в процессе горения, что позволило бы повысить теплотворность твердых видов топлива или топливного газа, например, путем введения этанола с помощью форсунок в камеру сгорания, снабженную горелками.C. Вариант C. Указанный вариант предусматривает ряд возможностей, которые в каждом отдельном случае ограничены возможностями потребителей. Один из вариантов предусматривает использование части промышленно производимого этанола в качестве растворителя в лакокрасочной промышленности. Другая возможность заключается в использовании части произведенного этанола в химической и пищевой промышленности. Дополнительные важные виды продукции и их использование. Дополнительные наиболее важные виды продукции при промышленном производстве этанола включают фуральдегид, лигнин, уксусную кислоту, муравьиную кислоту, ограниченное количество метанола, окись углерода, кубовые остатки и дрожжи. Лигнин является хорошо реализуемым сырьем, необходимым, главным образом, в качестве компонента наполнителей в резиновой промышленности, и он обладает исключительно приемлемыми характеристиками для производства качественных материалов (главным образом, для производства шин). Фуральдегид, уксусная кислота и муравьиная кислота являются товарами, хорошо реализуемыми на рынках химической продукции. Как и лигнин, все из них являются хорошо сбываемыми продуктами,которые могут быть произведены с требуемым уровнем качества и которые обеспечивают экономичное производство этанола. Метанол хорошо реализуется на рынках химической продукции, поскольку его можно достаточно широко использовать в промышленности моторных видов топлива. Окись углерода (СО) получают в относительно больших количествах и с относительно высоким качеством (окись углерода является практически чистой после завершения биологического процесса и соответствует всем требованиям пищевой промышленности). Очевидно, что процесс удаления окиси углерода может явиться важным компонентом производственного процесса. Кубовые остатки и дрожжи могут быть использованы в сельском хозяйстве. Существуют предложения использовать их в качестве сырья для производства биологического газа.- 10017476 Перечень позиций 1 - подготовка сырья; 2 - резервуар для сырья; 3 - цикл нагрева; 4 - питающее оборудование с гидролизерами; 5 - клапанный затвор; 6 - детандеры; 7 - резервуар для жидкого продукта; 8 пресс-сепаратор для разделения раствора и твердых остатков; 9 - ферментный гидролиз; 10 - раствор гидролитических сахаридов, т.е. глюкозы; 11 - резервуар для моносахаридов, полученных путем ферментного гидролиза под давлением; 12 - резервуар для фурала; 13 - ректификационная колонна; 14 - резервуар для фурала; 15 - резервуар для кислот; 16 - резервуар для лигнина; 17 - декантор; 18 - резервуар для раствора с низким процентным содержанием фурала; 19 - резервуар для фурала; 20 - метанольная колонна; 21 - вакуумная ректификационная колонна; 22 - резервуар для метанола; 23 - резервуар для метанольной фракции; 24 - резервуар для чистого фурала с объемной концентрацией 99,67%; 25 - плавильная печь для плавки под давлением; 26 - печь для окисления CO; 27 - резервуар для катализатора; 28 - охладитель/теплообменник; 29 - резервуар для фурана; 30 - резервуар для этилацетата; 31 - экстракционная колонна; 32 - резервуар для отработанной воды; 33 - резервуар для смеси кислот, этилацетата и воды; 34 - ректификационная колонна для отработанной воды; 35 - декантор; 36 - ректификационная колонна для этилацетата; 37 - резервуар для хранения кислот; 38 - ректификационная колонна для кислот; 39 - резервуар для хранения отработанной воды; 40 - резервуар для чистых кислот; 41 - резервуары для зернового сырья; 42 - резервуар для известкового молока; 43 - молотковая мельница для измельчения крахмалосодержащего сырья; 44 - резервуар для горячей воды (конденсатосборник); 45 - резервуар для ферментов; 46 - ферментационный чан; 47 - насос для задаточных дрожжей (инициатора); 48 - подготовка суспензии; 49 - подогреваемый танк-разжижитель; 50 - осахариватель; 51 - охладитель и насос для сладкого затора; 52 - ферментационный чан-ферментер; 53 - ферментационный чан-ферментер; 54 - отделение дрожжей; 55 - питательный насос для шламовой пульпы; 56 - интенсификационная колонна для шламовой пульпы; 57 - охлаждающий аппарат колонны для шламовой пульпы; 58 - охлаждающий аппарат для неочищенного этанола; 59 - резервуар для неочищенного этанола; 60 - ректификация и обезвоживание этанола; 61 - резервуар для обезвоженного этанола;- 11017476 62 - подача; 63 - питатель, содержащий цилиндрический корпус; 64 - приводной зубчатый механизм; 65 - амперметр; 66 - инжекционное оборудование; 67 - цилиндрическая рубашка/канал; 68 - цилиндрический корпус; 69 - цилиндрический вал; 70 - многослойная перфорация; 71' - перфорированный металлический лист; 71 - фильтрующий сетчатый материал; 71'" - внешний перфорированный слой; 72 - конический корпус; 73 - конический вал; 74 - питательная головка под давлением. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства моносахаридов, этанола, фурфурала, фурана, метанола, уксусной кислоты,муравьиной кислоты и лигнина из полимерного сырья путем непрерывного термогидролиза под давлением в сочетании с ферментным гидролизом, согласно которому полимерное сырье, измельченное до частиц размером 10-30 мм, подвергают непрерывному термогидролизу под давлением, затем снижают давление до нормального атмосферного давления по меньшей мере на двух этапах гидролиза, в результате чего происходит разделение суспензии на паровую фазу, содержащую, кроме воды, фурфурал, метанол, уксусную кислоту и муравьиную кислоту, жидкую фазу, содержащую водный раствор гидролитических сахаридов и иных растворяемых веществ, и на непрореагировавшую твердую лигноцеллюлозную фазу, которую отделяют путем прессования и/или фильтрования и далее после добавления воды ее подвергают воздействию ферментов для обработки целлюлозы, с образованием моносахаридов, которые подвергают амилолитическому гидролизу после отделения нерасщепленного лигнина в сочетании с обработкой крахмалосодержащего сырья и жидкой фазы, после чего перерабатывают раствор сахаридов путем добавления соли и питательных веществ и после чего раствор сахаридов в виде сладкого затора ферментируют в этанол, который дегидрируют и концентрируют после отделения дрожжей, далее измельченное неиспользованное сырье смачивают путем распыления воды на участке нагнетательного подающего оборудования теплой водой при температуре 20-40 С в количестве 5-10 мас.% исходного материала, причем при проведении одноступенчатого гидролиза используют сливной нагнетательный трубопровод, который обеспечивает поддержание одинаковой температуры и давления в гидролизерах. 2. Способ по п.1, отличающийся тем, что процесс гидролиза является двухступенчатым процессом,при этом на первом этапе процесс протекает при температуре 150-185 С, под давлением 0,6-1,0 МПа и при гидромодуле 1:4, и на втором этапе распыляют под давлением дополнительное количество горячей воды при температуре 200-240 С и давлении 1,6-3,3 МПа, одновременно распыляют соляную кислоту или любую иную приемлемую кислоту в объеме 0,1-1% по отношению к объему суспензии при гидромодуле 1:3-1:4, жидкую фазу отделяют после завершения первого этапа гидролиза, и после ее загущения она используется в качестве сырья для ферментирования в этанол или фурфурал. 3. Способ по п.1, отличающийся тем, что жидкую фазу, образующуюся после ферментного гидролиза под давлением, используют в качестве раствора для желатинизации крахмалосодержащего сырья и в качестве энергетического субстрата для ферментирования в этанол. 4. Устройство для осуществления способа по пп.1 и 2, состоящее из устройств для подготовки исходного сырья, резервуаров, нагнетательного питательного оборудования как минимум одного гидролизера, который соединен через детандер среднего давления и детандер низкого давления с перемещающимся и смесительным резервуаром для гидролитического продукта, при этом верхняя часть детандера среднего давления и детандера низкого давления соединена с верхней частью ректификационной колонны для фурфурала и с резервуаром для хранения фурфурала, оборудования для разделения уксусной кислоты, муравьиной кислоты и воды, включающее резервуар для кислот и резервуар для этилацетата, которые соединены с экстракционной колонной, при этом оборудование дополнительно включает ферментационные чаны и дистилляционную колонну для ферментированного затора, содержащего этанол, отличающееся тем, что между первым и вторым гидролизерами для проведения двухступенчатого гидролиза расположен декомпрессионный, конверсирующий и передающий пресс, который обеспечивает перепад давления между двумя гидролизерами. 5. Устройство для осуществления способа по п.1, состоящее из устройств для подготовки исходного сырья, резервуаров, нагнетательного питательного оборудования и как минимум одного гидролизера,который соединен через детандер среднего давления и детандер низкого давления с перемещающимся резервуаром для гидролитического продукта, при этом верхняя часть детандера среднего давления и де- 12017476 тандера низкого давления соединена с верхней частью ректификационной колонны для фурфурала и с резервуаром для хранения фурфурала, при этом оборудование дополнительно включает ферментационные чаны и дистилляционную колонну для ферментированного затора, содержащего этанол. 6. Устройство по п.4 или 5, в котором резервуар (14) для хранения фурфурала соединен с ректификационной колонной (13), которая соединена с декантором (17) трубопроводом для метанола и воды, при этом декантор соединен с резервуаром (18) для раствора с низким процентным содержанием фурфурала,смешанного с водой, и с резервуаром (19) для фурфурала, при этом резервуар для раствора с низким процентным содержанием фурфурала, смешанного с водой, соединен с метанольной колонной (20), и указанная колонна соединена с резервуаром (22) и (23) для метанола, при этом нижняя часть метанольной колонны (20) соединена с резервуаром (14) для смеси фурфурала, резервуар (19) для фурфурала соединен с вакуумной ректификационной колонной (21), верхняя часть которой соединена с декантором(17), в то время как ее нижняя часть соединена с резервуаром (24) для чистого фурфурала (объемная концентрация 99,67%), далее ректификационная колонна (21) соединена с резервуаром (23) для метанола. 7. Устройство по п.6, отличающееся тем, что резервуар (24) для чистого фурфурала соединен с плавильной печью (25) для плавки под давлением, к которой подсоединен резервуар (27) для катализатора, и трубопроводом с окислительной печью (26) для окиси углерода, при этом нижняя часть плавильной печи(25) для плавки под давлением соединена через промежуточный резервуар (28) с резервуаром (29) для фурана. 8. Устройство по меньшей мере по одному из вышеупомянутых пунктов, отличающееся тем, что резервуар (15) для кислот и резервуар (30) для этилацетата соединены с экстракционной колонной (31),при этом сливной трубопровод из указанной экстракционной колонны (31) подведен к резервуару (32) для отработанной воды, который соединен с ректификационной колонной (34) для отработанной воды,при этом ее нижняя часть соединена с резервуаром (39) для хранения отработанной воды и ее верхняя часть соединена с декантором (35), который соединен с резервуаром (30) для этилацетата, при этом ректификационная колонна далее соединена с резервуаром (33) для хранения смеси кислот этилацетата и воды, который соединен с ректификационной колонной (36) для этилацетата, при этом верхняя часть колонны соединена с резервуаром (30) для этилацетата и ее нижняя часть соединена с резервуаром (37) для хранения кислот, который соединен с ректификационной колонной (38) для кислот, при этом верхняя часть колонны соединена с резервуаром (33) для хранения смеси кислот и ее нижняя часть соединена с резервуаром (40) для хранения чистых кислот. 9. Устройство по меньшей мере по одному из вышеупомянутых пунктов, отличающееся тем, что резервуар (11) для раствора сахаридов, образующегося в процессе термогидролиза под давлением и ферментного гидролиза, непосредственно соединен с подогреваемым танком-разжижителем (49), и равно,как резервуар для горячей воды (44) и резервуар (43) для измельченного крахмалосодержащего сырья, он соединен с устройством (48) для подготовки суспензии, которое соединено с подогреваемым танкомразжижителем (49), соединенным с осахаривателем (50), который, в свою очередь, соединен с резервуаром (45) для подготовки амилолитических ферментов и с насосом (51) для сладкого затора, при этом насос соединен с ферментерами (52) и (53), которые, в свою очередь, соединены с резервуаром (47), (46) для подготовки инициатора, с оборудованием (54) для отделения дрожжей и питательным насосом (55) колонны (56) для шламовой пульпы, которая соединена через охлаждающий аппарат (57) колонны для шламовой пульпы и охлаждающий аппарат (58) для неочищенного этанола с резервуаром (59) для неочищенного этанола, при этом резервуар (59) для неочищенного этанола соединен через ректификационную колонну и оборудование (60) для обезвоживания этанола с резервуаром (61) для обезвоженного этанола. 10. Устройство по меньшей мере по одному из вышеупомянутых пунктов, отличающееся тем, что оно приспособлено для проведения двухступенчатого гидролиза и состоит из четырех зон, при этом первая зона образована питателем (63), включающим цилиндрический корпус (68) и цилиндрический вал(69) с червяком с резьбой постоянного угла наклона винтовой линии, при этом цилиндрический корпус снабжен многослойной перфорацией по оси вращения (71), вторая зона также образована цилиндрическим корпусом и цилиндрическим валом с червяком с резьбой постоянного угла наклона винтовой линии и с объемным сокращением резьбового профиля, при этом цилиндрический корпус также снабжен многослойной перфорацией, третья зона образована коническим корпусом (72) и коническим валом (73) с червяком с уменьшающимся шагом и постоянной глубиной резьбы, при этом конический корпус снабжен системой конических зон и небольших радиальных каналов, и четвертая зона образована питательной головкой под давлением (74) цилиндрической формы и приводным зубчатым механизмом (64) с трансмиссией, соединенной с валом, при этом приводной зубчатый механизм снабжен переключающим амперметром (65), который, в свою очередь, соединен с оборудованием (66) для подачи жидкости.

МПК / Метки

МПК: D21C 3/24, C12P 7/10, D21C 3/04, D21C 11/00, C12P 19/02, C13K 1/02

Метки: этанола, лигнина, оборудование, производства, способ, фурфурола, сырья, возобновляемого, фурана, глюкозы

Код ссылки

<a href="https://eas.patents.su/16-17476-sposob-i-oborudovanie-dlya-proizvodstva-glyukozy-etanola-furfurola-furana-i-lignina-iz-vozobnovlyaemogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и оборудование для производства глюкозы, этанола, фурфурола, фурана и лигнина из возобновляемого сырья</a>

Предыдущий патент: Способ изготовления контейнеров

Следующий патент: Проппанты, способы их изготовления и их использование

Случайный патент: Крышка для укупорки стеклянных консервных банок