Волокно из полиэтилена сверхвысокой молекулярной массы и способ его получения

Номер патента: 17357

Опубликовано: 30.11.2012

Авторы: Симмелинк Йозеф Арнольд Пауль Мария, Стеман Паулюс Антониус Мария

Формула / Реферат

1. Способ изготовления волокна с высокой прочностью на разрыв и улучшенной устойчивостью к ползучести посредством формования из геля полиэтилена сверхвысокой молекулярной массы (ПЭСММ), который включает стадии:

a) приготовления раствора ПЭСММ в растворителе, причем характеристическая вязкость ПЭСММ в декалине при 135°C составляет по меньшей мере 5 дл/г;

b) формования раствора стадии а) через фильеру с множеством отверстий в воздушный промежуток для формирования жидких нитей;

c) охлаждения жидких нитей для формирования гелевых нитей, содержащих растворитель; и

d) удаления, по меньшей мере, частично остающегося растворителя из гелевых нитей для формирования твердых нитей до или в ходе вытяжки твердых нитей;

характеризующийся тем, что разница угла сдвига фаз ПЭСММ в соответствии с формулой 1

составляет не более 42°,

где δ0,001 представляет собой угол сдвига фаз при угловой частоте 0,001 рад/с и

δ100 представляет собой угол сдвига фаз при угловой частоте 100 рад/с, определяемый динамическим реологическим методом с разверткой по частоте при 150°C в 10% растворе ПЭСММ в парафиновом масле при условии, что δ100 составляет не более 18°.

2. Способ по п.1, в котором ПЭСММ характеризуется разницей Dd не более 40° при условии, что δ100 не более 18°.

3. Способ по п.1 или 2, в котором Квобщ=Квжид´Квгель´Квтв составляет по меньшей мере 5000, где Квжид, Квгель и Квтв означают кратность вытяжки жидких, гелевых и твердых нитей соответственно.

4. Способ по любому из пп.1-3, в котором Квжид=Квф´Кввоз составляет по меньшей мере 100, где Квф и Кввоз означают кратность вытяжки жидких нитей в отверстиях фильеры и в воздушном промежутке соответственно.

5. Способ по любому пп.1-4, в котором вытяжку твердых нитей осуществляют по меньшей мере в одну стадию с кратностью вытяжки Квтв по меньшей мере 4.

6. Волокно из ПЭСММ с прочностью на разрыв по меньшей мере 4 ГПа и скоростью ползучести не более 5´10-7 с-1 при измерении при 70°C под нагрузкой 600 МПа.

7. Волокно по п.6, скорость ползучести которого составляет не более 3´10-7 с-1.

8. Волокно по п.6 или 7 с прочностью на разрыв по меньшей мере 4,5 ГПа.

9. Канат, содержащий волокно по любому из пп.6-8.

10. Композитное изделие, содержащее волокно по любому из пп.6-8.

11. Медицинское изделие, содержащее волокно по любому пп.6-8.

12. Медицинское изделие по п.11, которое представляет собой шовный материал или медицинскую нить.

13. Применение ПЭСММ, характеризующегося разницей угла сдвига фаз в соответствии с формулой 1

равной не более 42°, где

δ0,001 представляет собой угол сдвига фаз при угловой частоте 0,001 рад/с и

δ100 представляет собой угол сдвига фаз при угловой частоте 100 рад/с, определяемый динамическим реологическим методом с разверткой по частоте при 150°C в 10% растворе ПЭСММ в парафиновом масле при условии, что δ100 составляет не более 18° в качестве полимера для изготовления волокон посредством формования из геля.

14. Применение волокна по любому из пп.6-8 в качестве волокна, подвергающегося статическому растяжению.

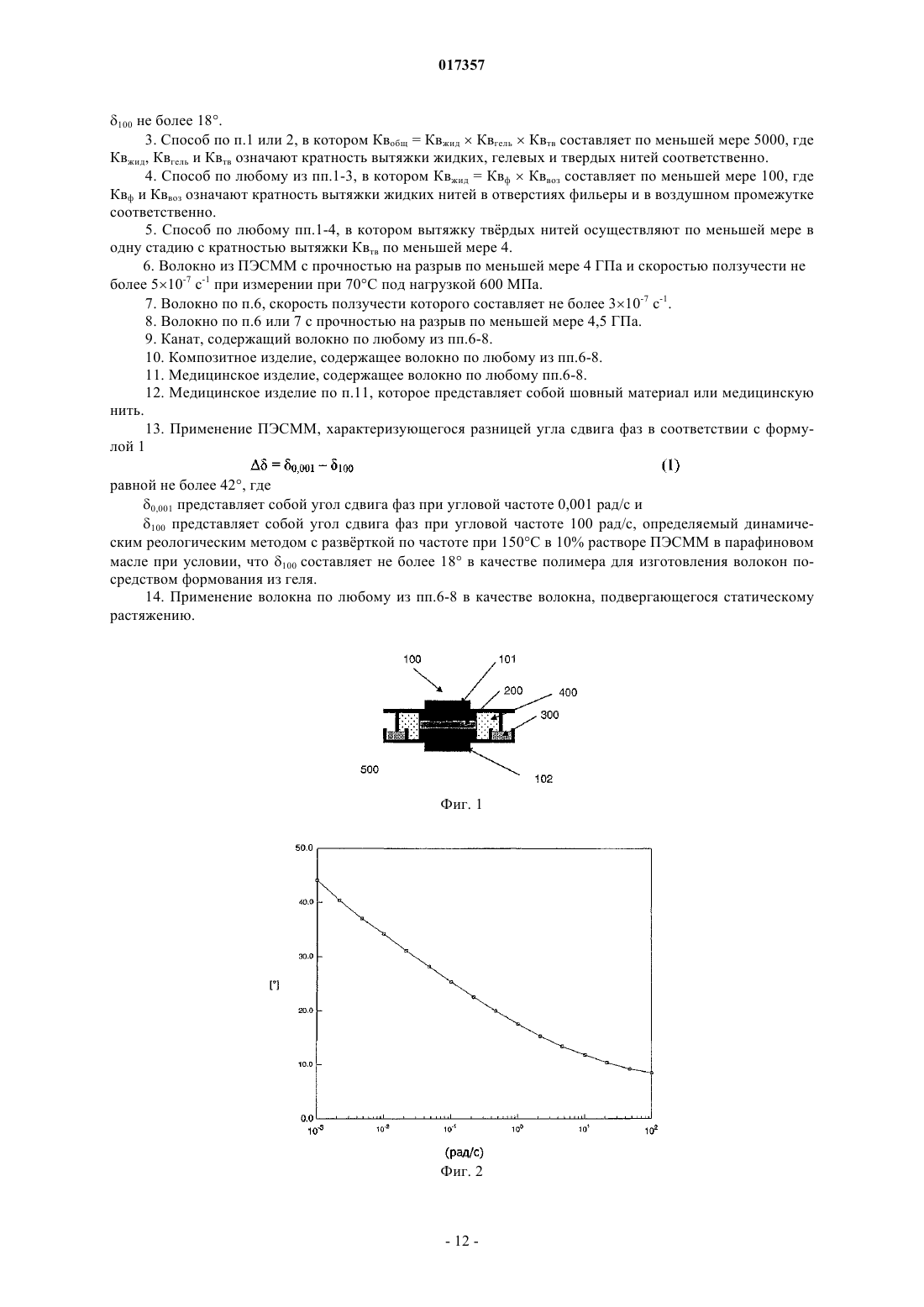

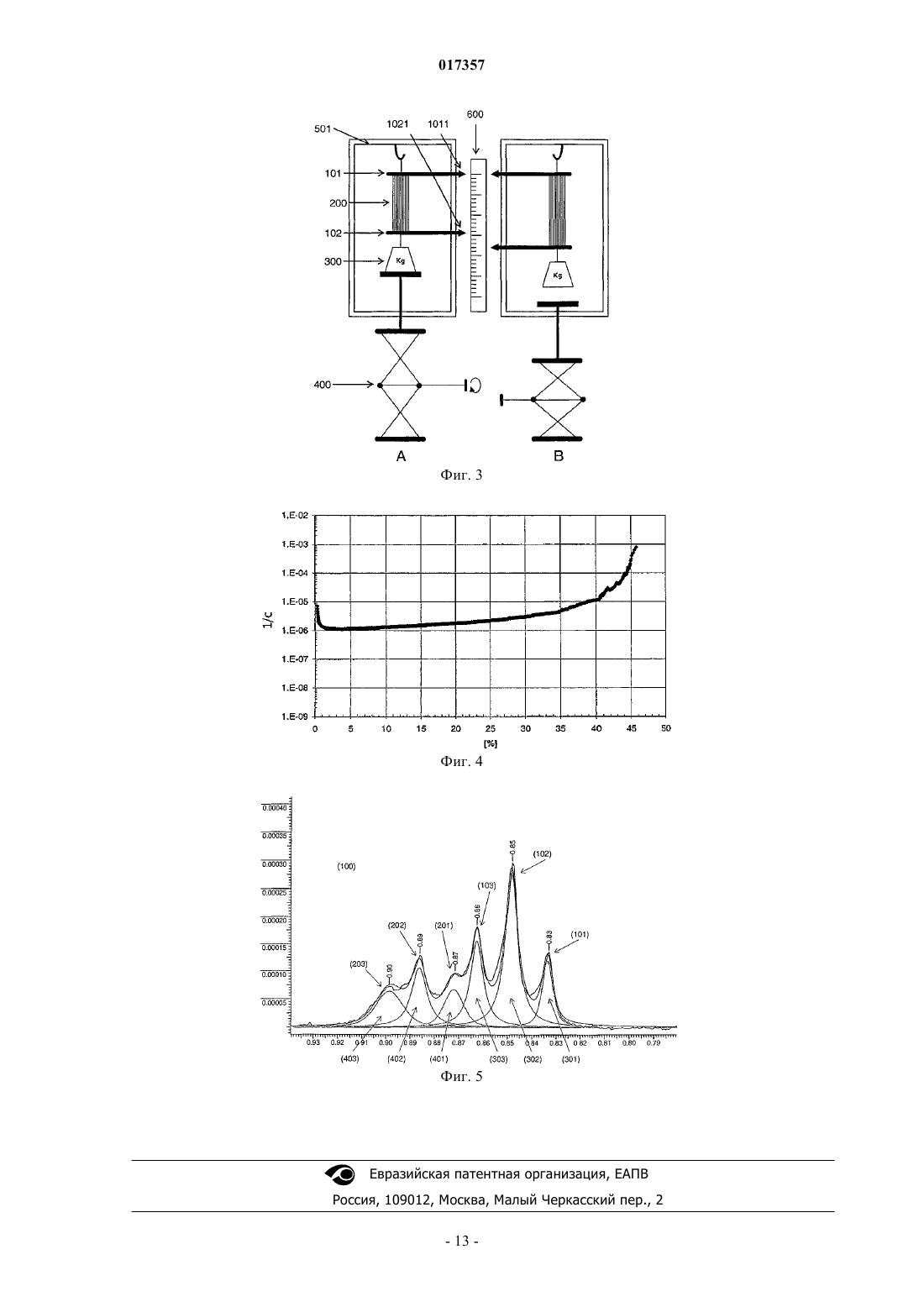

Текст

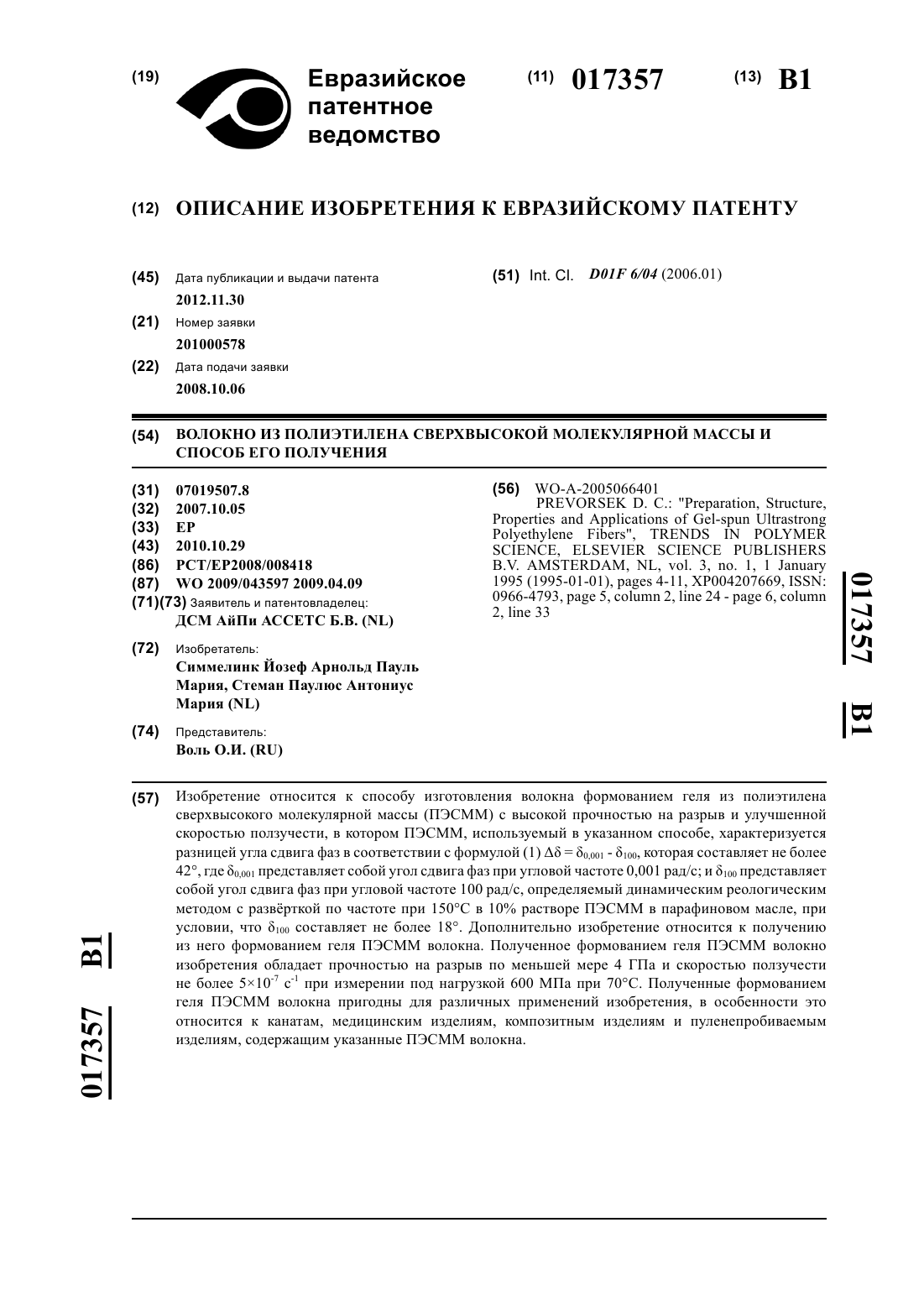

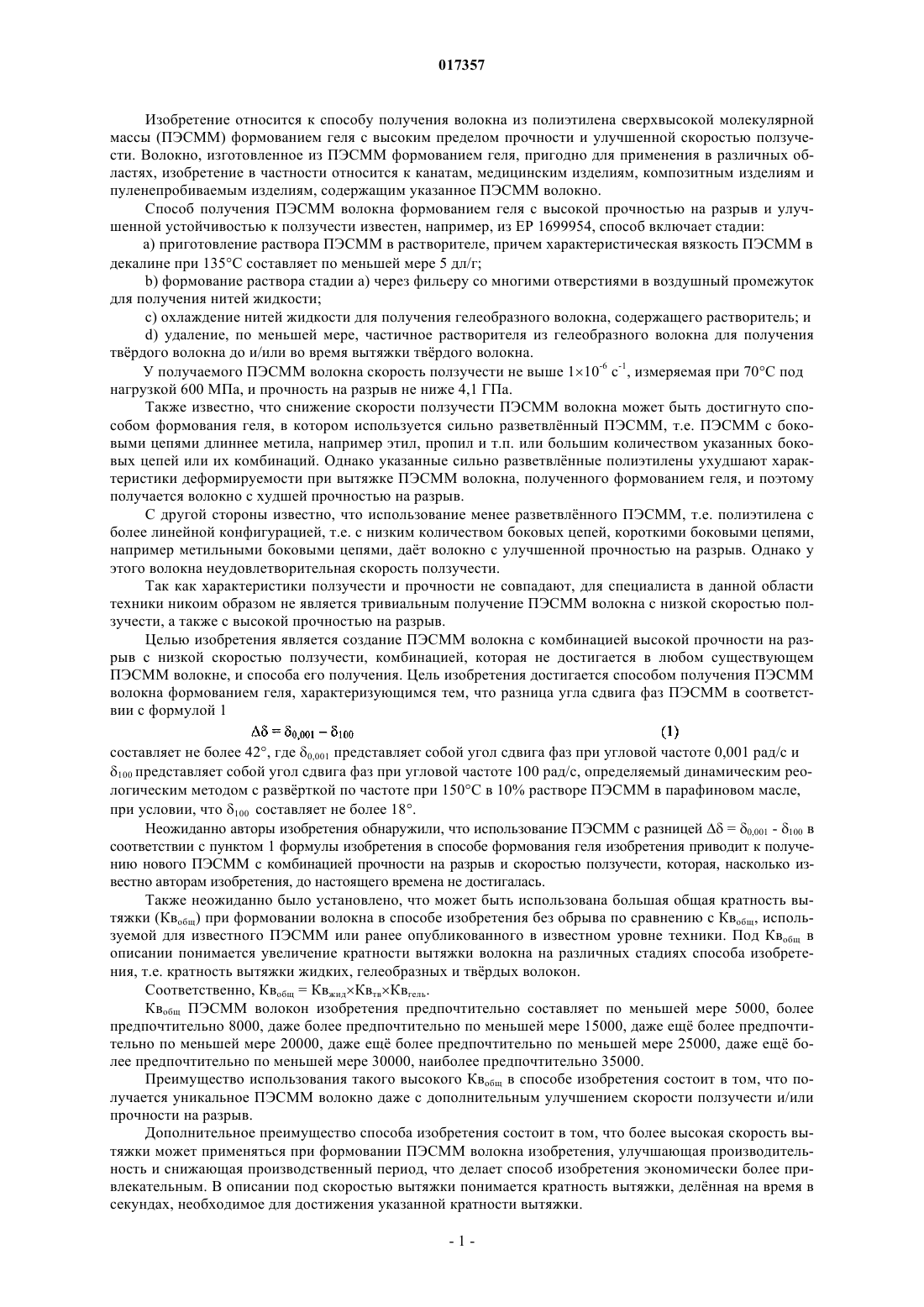

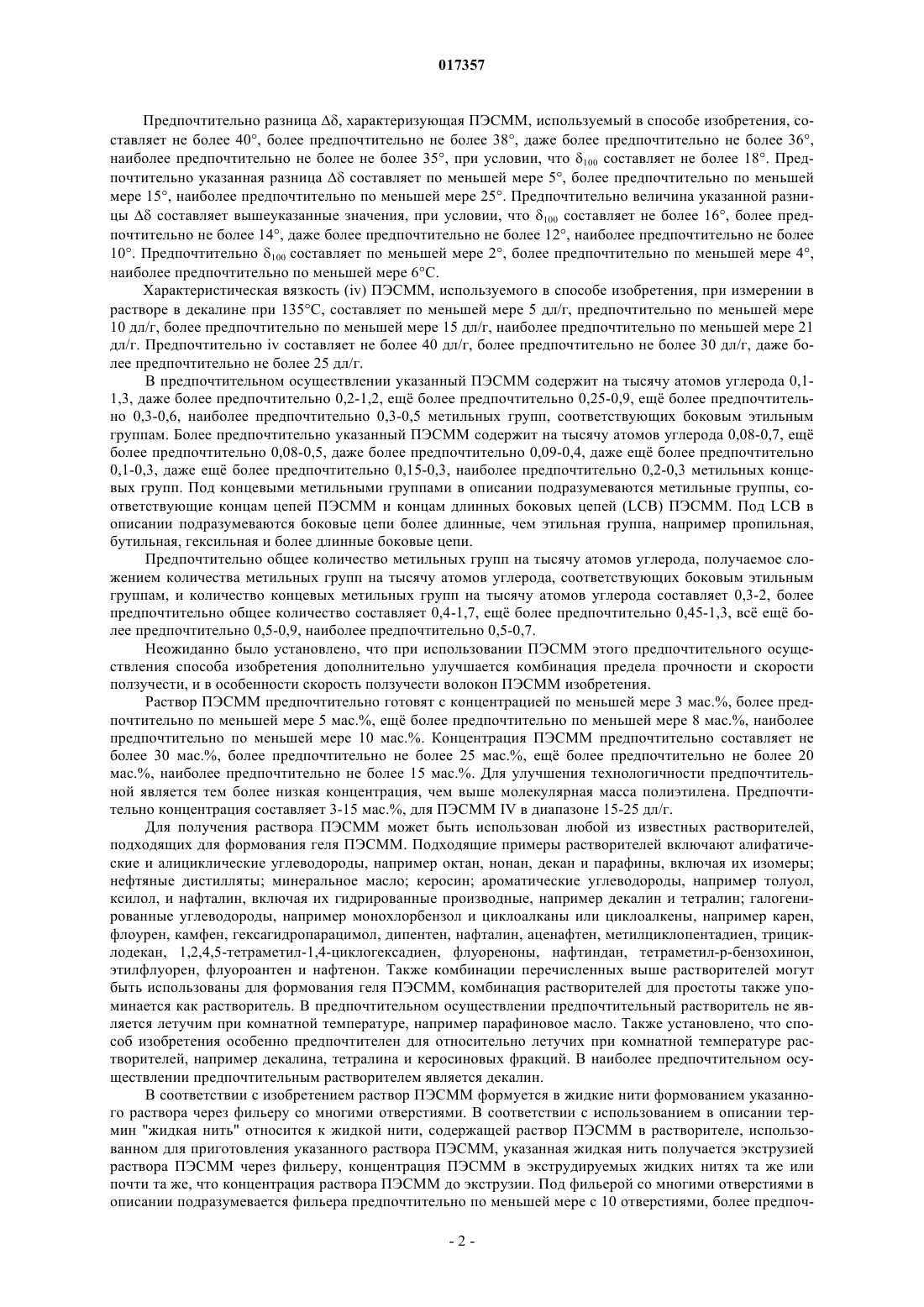

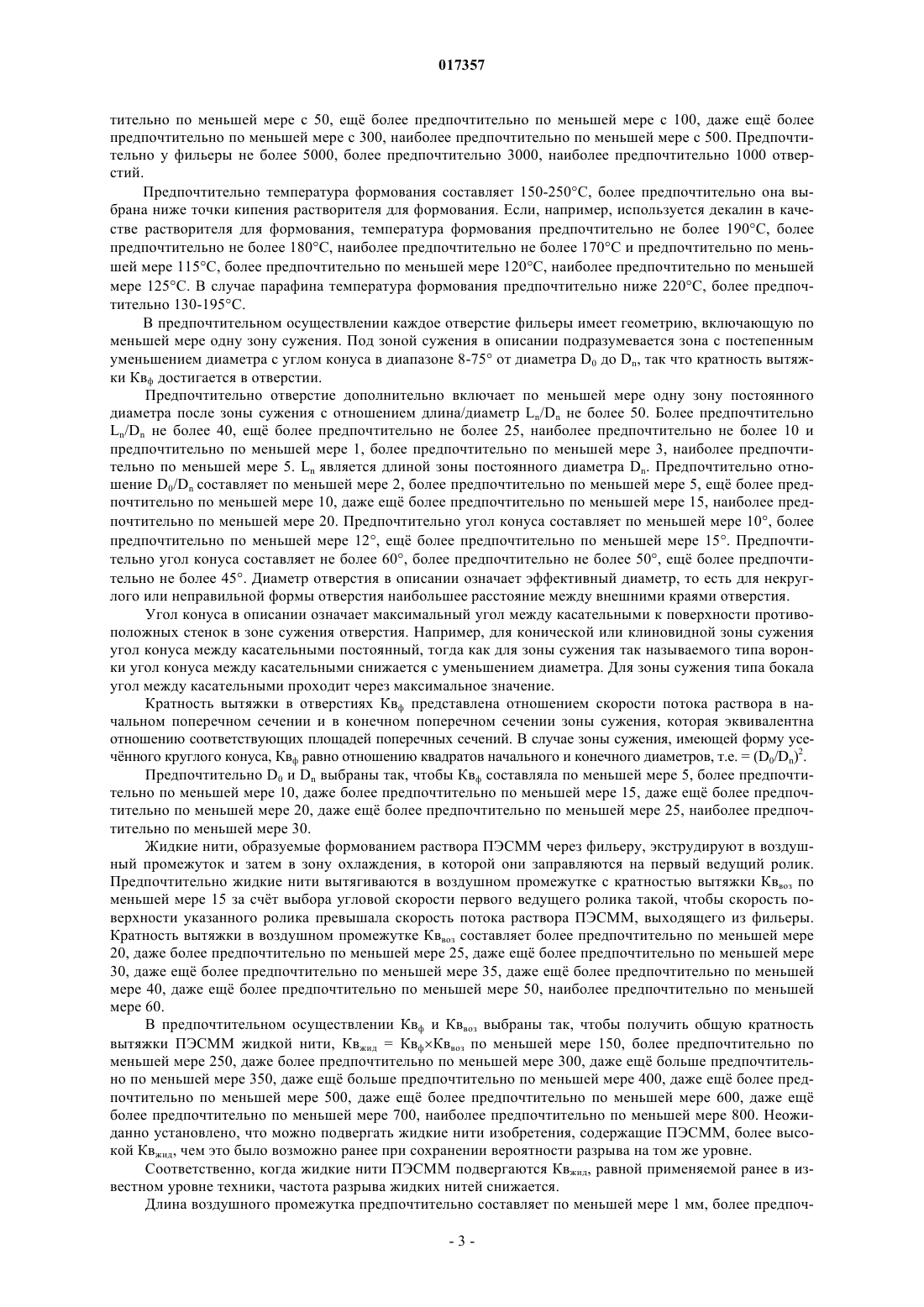

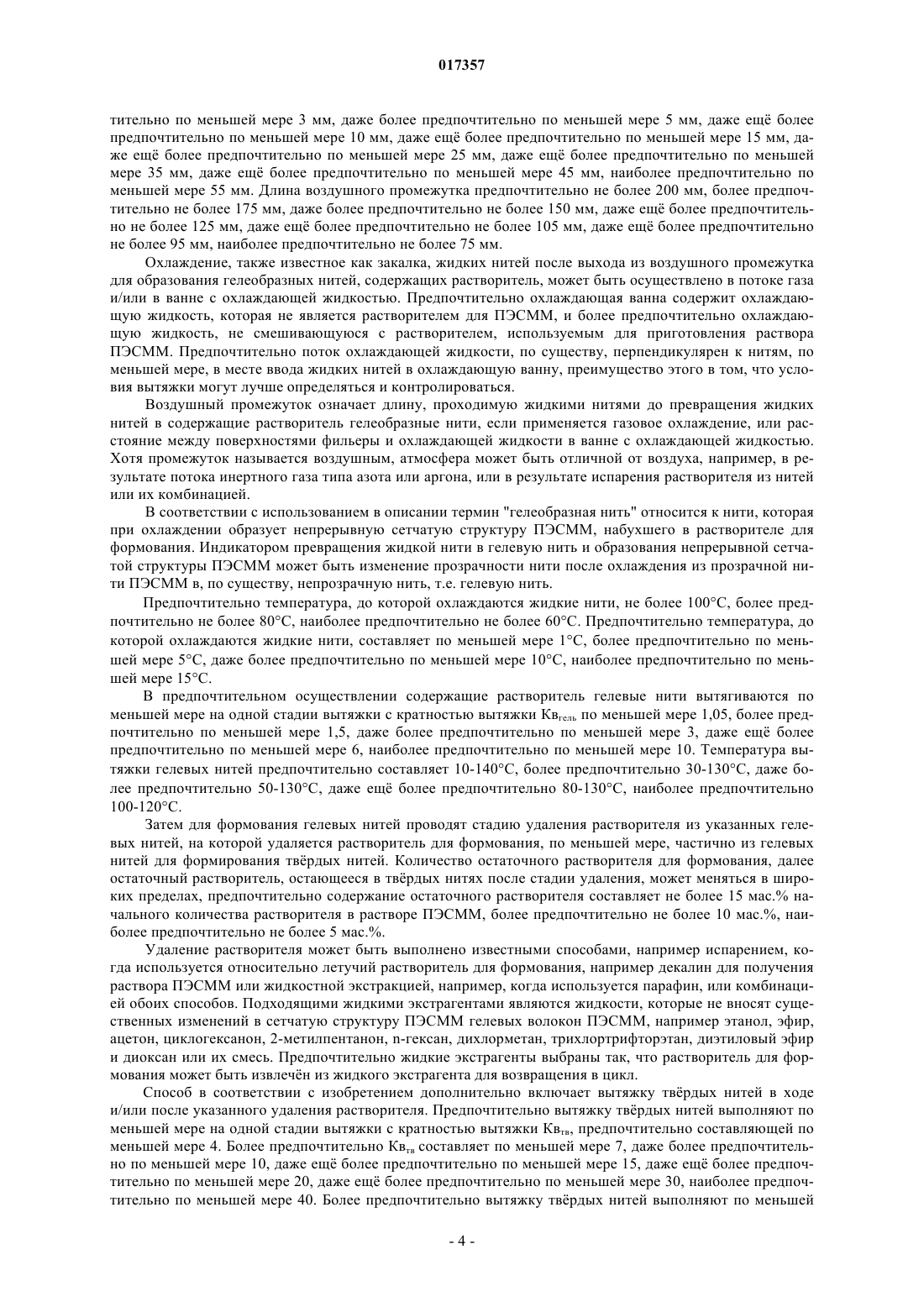

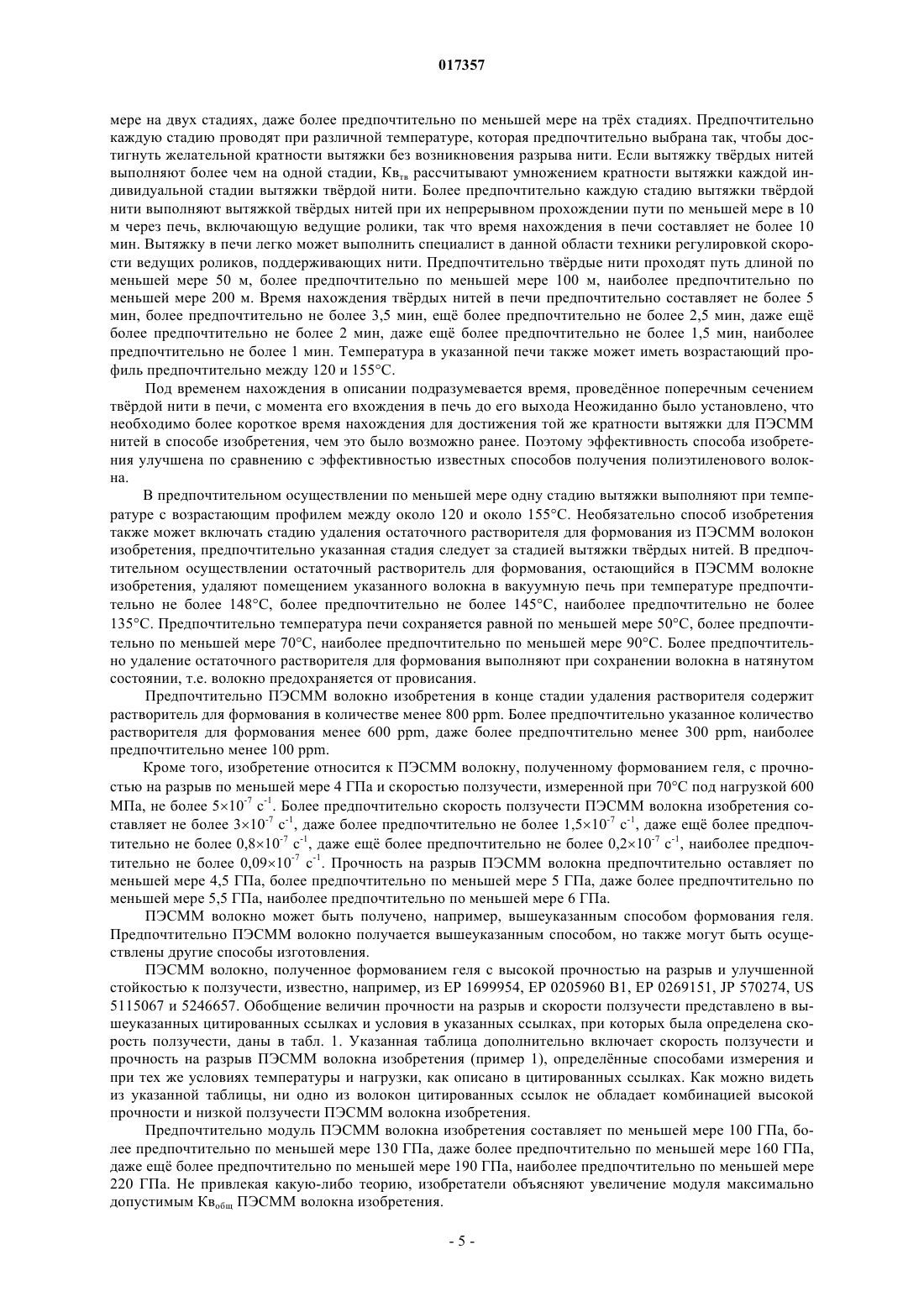

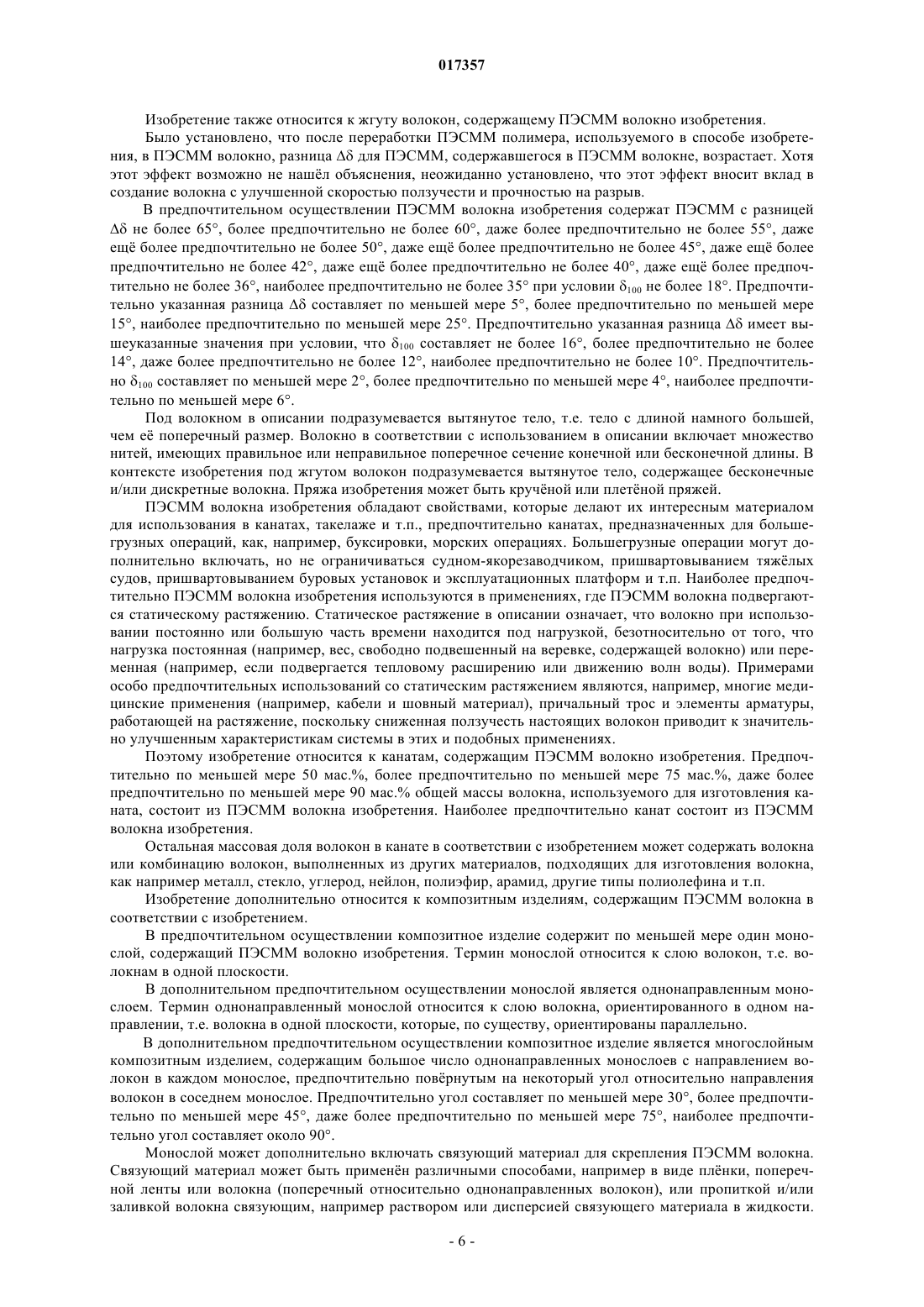

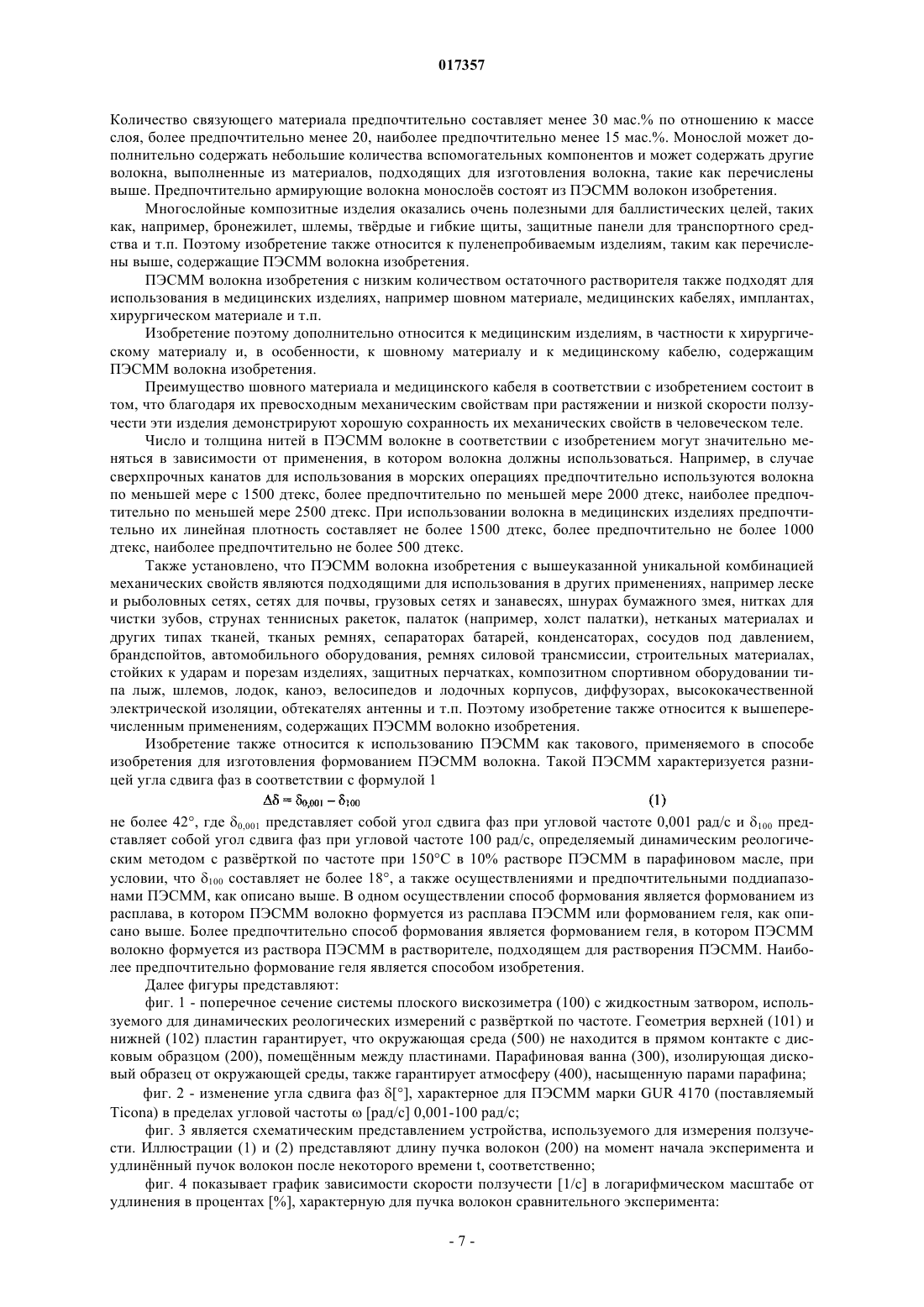

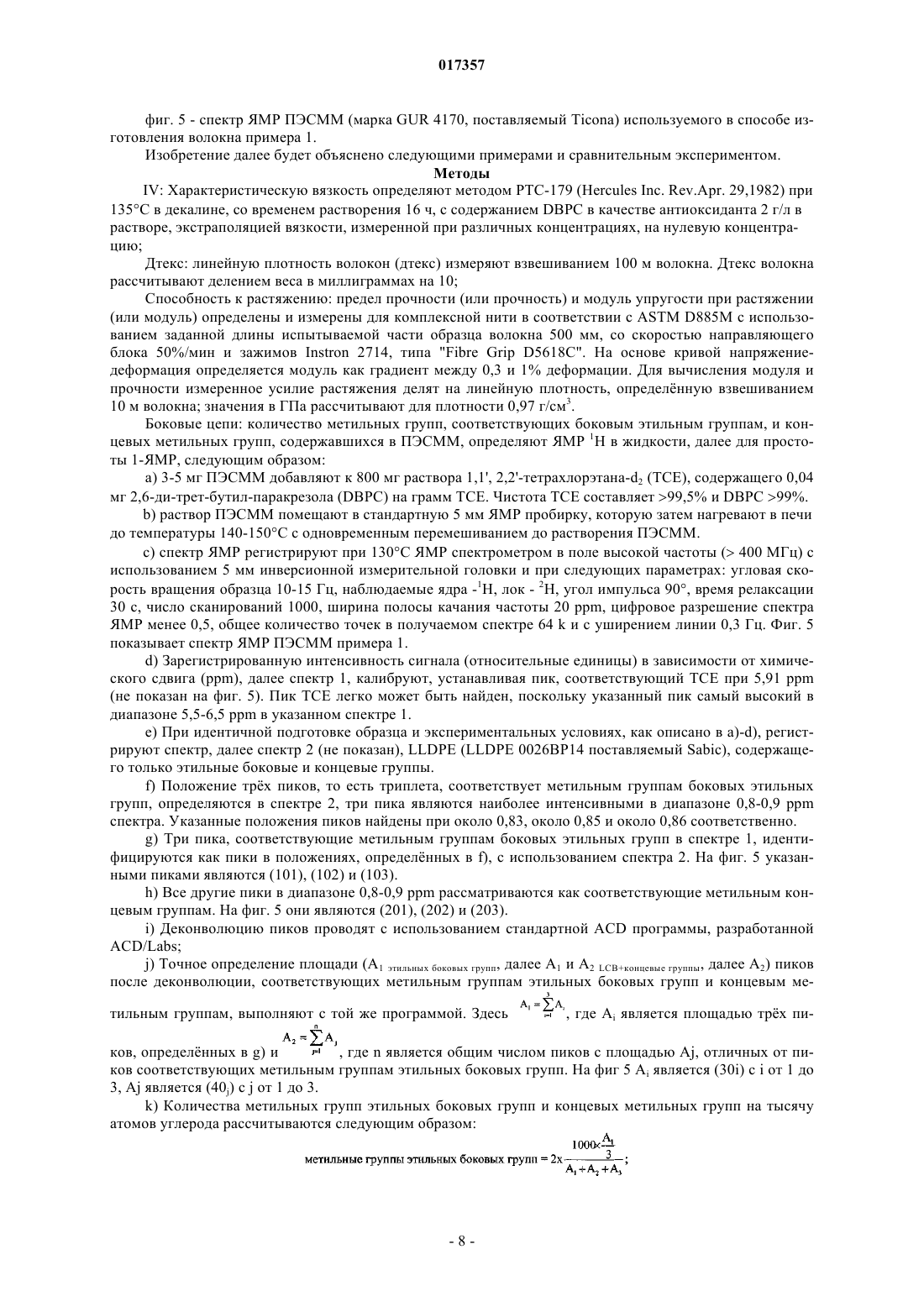

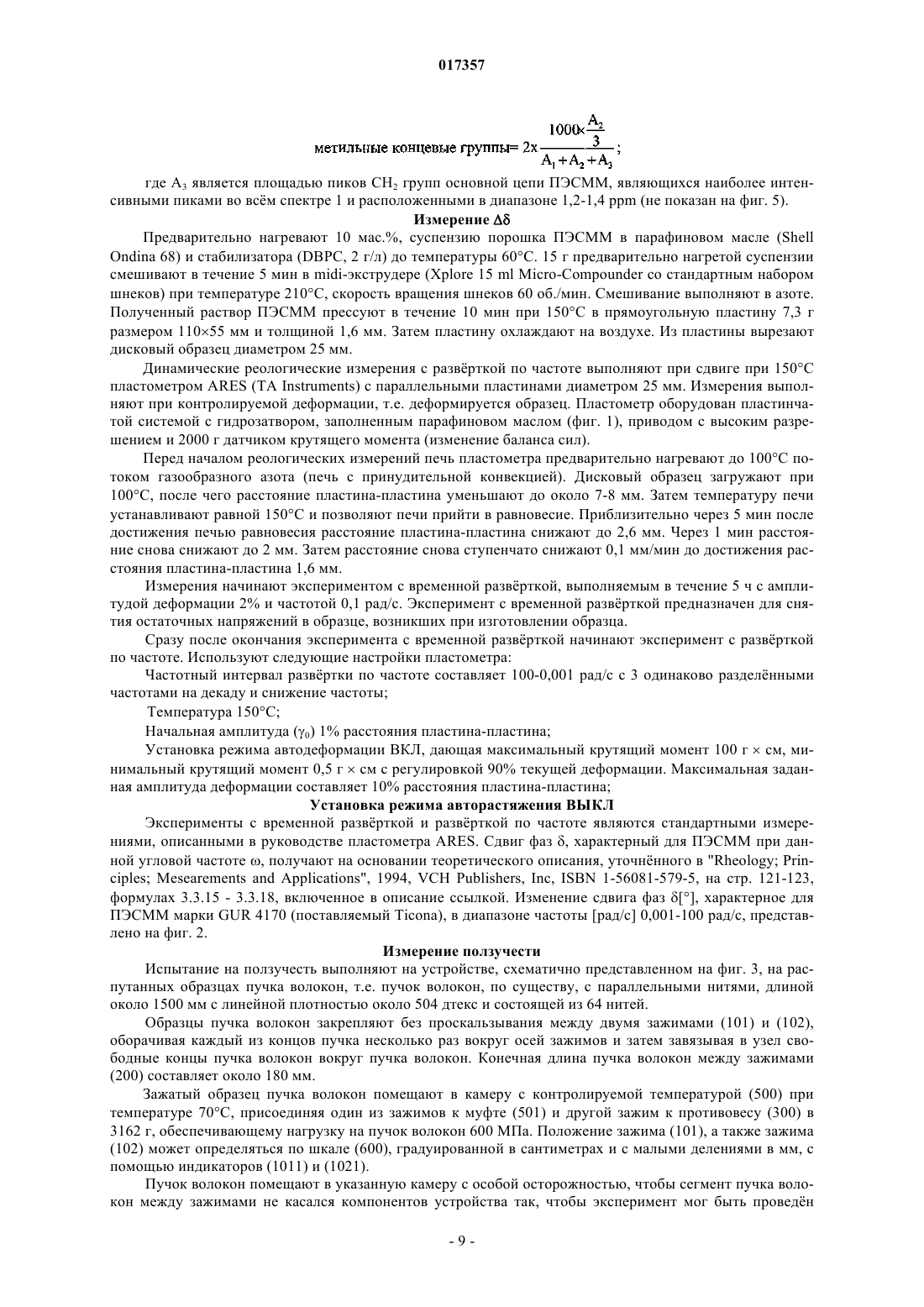

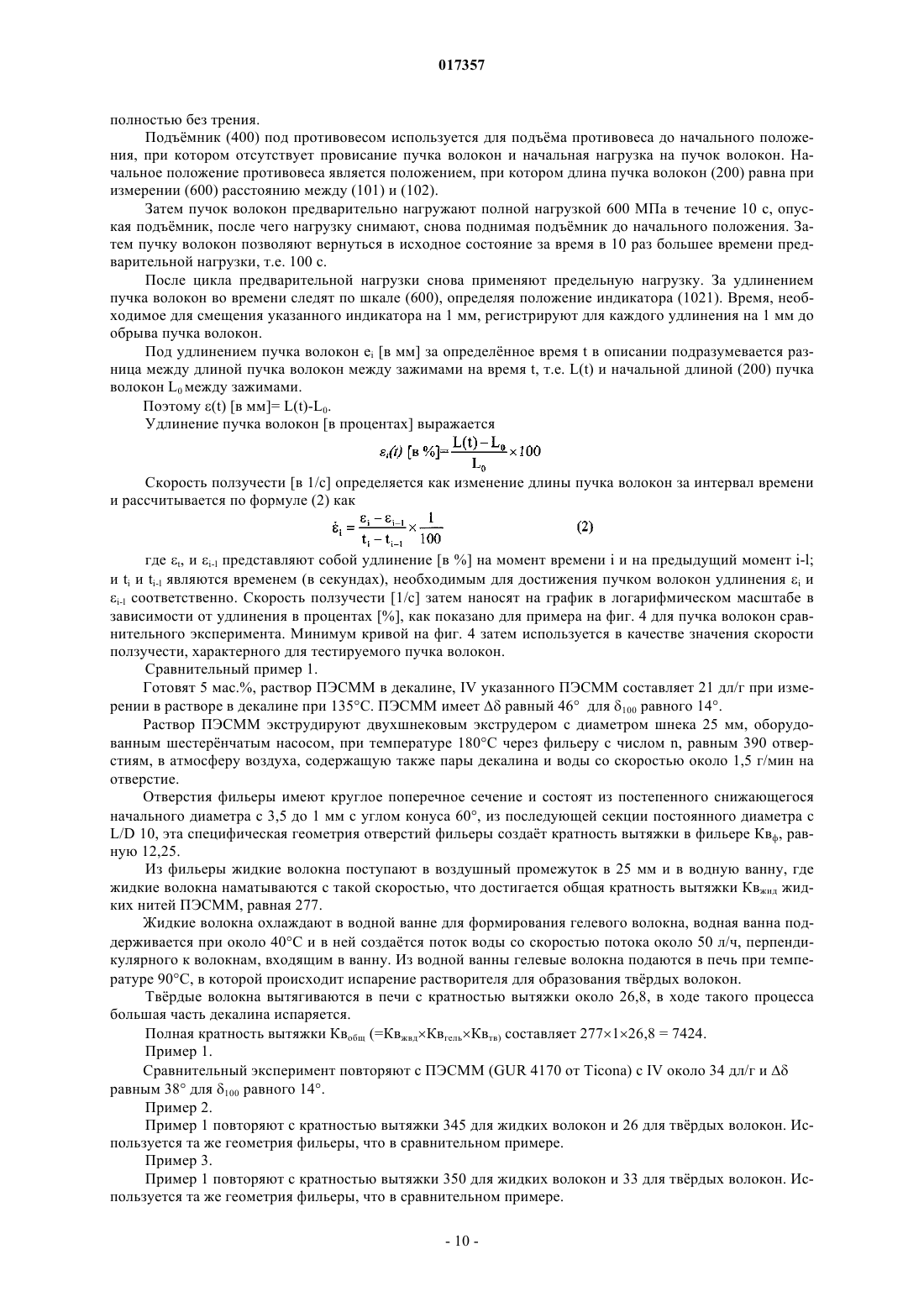

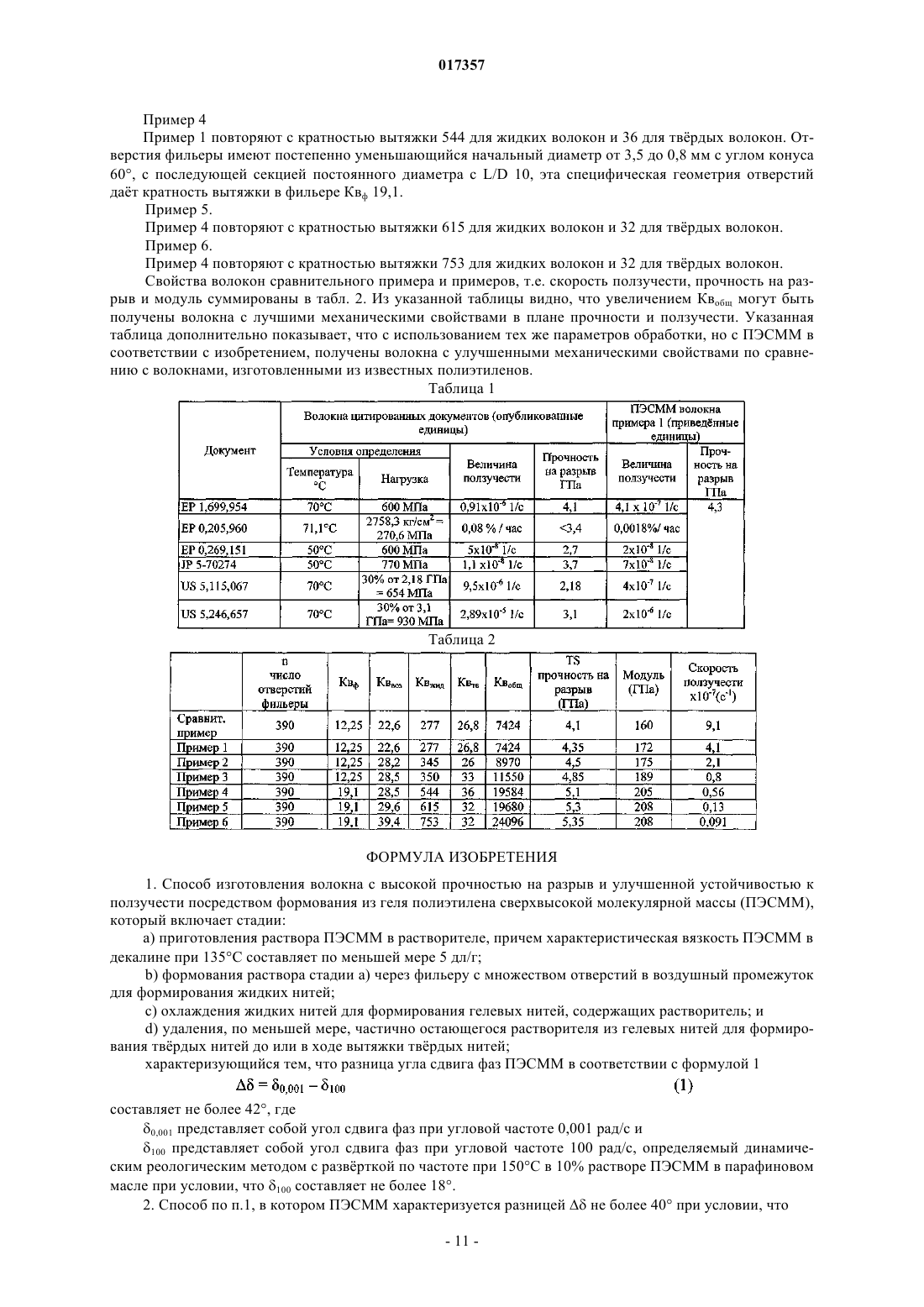

ВОЛОКНО ИЗ ПОЛИЭТИЛЕНА СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ Изобретение относится к способу изготовления волокна формованием геля из полиэтилена сверхвысокого молекулярной массы (ПЭСММ) с высокой прочностью на разрыв и улучшенной скоростью ползучести, в котором ПЭСММ, используемый в указанном способе, характеризуется разницей угла сдвига фаз в соответствии с формулой (1)= 0,001 - 100, которая составляет не более 42, где 0,001 представляет собой угол сдвига фаз при угловой частоте 0,001 рад/с; и 100 представляет собой угол сдвига фаз при угловой частоте 100 рад/с, определяемый динамическим реологическим методом с разврткой по частоте при 150C в 10% растворе ПЭСММ в парафиновом масле, при условии, что 100 составляет не более 18. Дополнительно изобретение относится к получению из него формованием геля ПЭСММ волокна. Полученное формованием геля ПЭСММ волокно изобретения обладает прочностью на разрыв по меньшей мере 4 ГПа и скоростью ползучести не более 510-7 с-1 при измерении под нагрузкой 600 МПа при 70C. Полученные формованием геля ПЭСММ волокна пригодны для различных применений изобретения, в особенности это относится к канатам, медицинским изделиям, композитным изделиям и пуленепробиваемым изделиям, содержащим указанные ПЭСММ волокна. Симмелинк Йозеф Арнольд Пауль Мария, Стеман Паулюс Антониус Мария (NL) Воль О.И. (RU)(71)(73) Заявитель и патентовладелец: ДСМ АйПи АССЕТС Б.В. (NL) 017357 Изобретение относится к способу получения волокна из полиэтилена сверхвысокой молекулярной массы (ПЭСММ) формованием геля с высоким пределом прочности и улучшенной скоростью ползучести. Волокно, изготовленное из ПЭСММ формованием геля, пригодно для применения в различных областях, изобретение в частности относится к канатам, медицинским изделиям, композитным изделиям и пуленепробиваемым изделиям, содержащим указанное ПЭСММ волокно. Способ получения ПЭСММ волокна формованием геля с высокой прочностью на разрыв и улучшенной устойчивостью к ползучести известен, например, из ЕР 1699954, способ включает стадии:a) приготовление раствора ПЭСММ в растворителе, причем характеристическая вязкость ПЭСММ в декалине при 135C составляет по меньшей мере 5 дл/г;b) формование раствора стадии а) через фильеру со многими отверстиями в воздушный промежуток для получения нитей жидкости;c) охлаждение нитей жидкости для получения гелеобразного волокна, содержащего растворитель; иd) удаление, по меньшей мере, частичное растворителя из гелеобразного волокна для получения тврдого волокна до и/или во время вытяжки тврдого волокна. У получаемого ПЭСММ волокна скорость ползучести не выше 110-6 с-1, измеряемая при 70C под нагрузкой 600 МПа, и прочность на разрыв не ниже 4,1 ГПа. Также известно, что снижение скорости ползучести ПЭСММ волокна может быть достигнуто способом формования геля, в котором используется сильно разветвлнный ПЭСММ, т.е. ПЭСММ с боковыми цепями длиннее метила, например этил, пропил и т.п. или большим количеством указанных боковых цепей или их комбинаций. Однако указанные сильно разветвлнные полиэтилены ухудшают характеристики деформируемости при вытяжке ПЭСММ волокна, полученного формованием геля, и поэтому получается волокно с худшей прочностью на разрыв. С другой стороны известно, что использование менее разветвлнного ПЭСММ, т.е. полиэтилена с более линейной конфигурацией, т.е. с низким количеством боковых цепей, короткими боковыми цепями,например метильными боковыми цепями, дат волокно с улучшенной прочностью на разрыв. Однако у этого волокна неудовлетворительная скорость ползучести. Так как характеристики ползучести и прочности не совпадают, для специалиста в данной области техники никоим образом не является тривиальным получение ПЭСММ волокна с низкой скоростью ползучести, а также с высокой прочностью на разрыв. Целью изобретения является создание ПЭСММ волокна с комбинацией высокой прочности на разрыв с низкой скоростью ползучести, комбинацией, которая не достигается в любом существующем ПЭСММ волокне, и способа его получения. Цель изобретения достигается способом получения ПЭСММ волокна формованием геля, характеризующимся тем, что разница угла сдвига фаз ПЭСММ в соответствии с формулой 1 составляет не более 42, где 0,001 представляет собой угол сдвига фаз при угловой частоте 0,001 рад/с и 100 представляет собой угол сдвига фаз при угловой частоте 100 рад/с, определяемый динамическим реологическим методом с разврткой по частоте при 150C в 10% растворе ПЭСММ в парафиновом масле,при условии, что 100 составляет не более 18. Неожиданно авторы изобретения обнаружили, что использование ПЭСММ с разницей= 0,001 - 100 в соответствии с пунктом 1 формулы изобретения в способе формования геля изобретения приводит к получению нового ПЭСММ с комбинацией прочности на разрыв и скоростью ползучести, которая, насколько известно авторам изобретения, до настоящего времена не достигалась. Также неожиданно было установлено, что может быть использована большая общая кратность вытяжки (Квобщ) при формовании волокна в способе изобретения без обрыва по сравнению с Квобщ, используемой для известного ПЭСММ или ранее опубликованного в известном уровне техники. Под Квобщ в описании понимается увеличение кратности вытяжки волокна на различных стадиях способа изобретения, т.е. кратность вытяжки жидких, гелеобразных и тврдых волокон. Соответственно, Квобщ = КвжидКвтвКвгель. Квобщ ПЭСММ волокон изобретения предпочтительно составляет по меньшей мере 5000, более предпочтительно 8000, даже более предпочтительно по меньшей мере 15000, даже ещ более предпочтительно по меньшей мере 20000, даже ещ более предпочтительно по меньшей мере 25000, даже ещ более предпочтительно по меньшей мере 30000, наиболее предпочтительно 35000. Преимущество использования такого высокого Квобщ в способе изобретения состоит в том, что получается уникальное ПЭСММ волокно даже с дополнительным улучшением скорости ползучести и/или прочности на разрыв. Дополнительное преимущество способа изобретения состоит в том, что более высокая скорость вытяжки может применяться при формовании ПЭСММ волокна изобретения, улучшающая производительность и снижающая производственный период, что делает способ изобретения экономически более привлекательным. В описании под скоростью вытяжки понимается кратность вытяжки, делнная на время в секундах, необходимое для достижения указанной кратности вытяжки.-1 017357 Предпочтительно разница , характеризующая ПЭСММ, используемый в способе изобретения, составляет не более 40, более предпочтительно не более 38, даже более предпочтительно не более 36,наиболее предпочтительно не более не более 35, при условии, что 100 составляет не более 18. Предпочтительно указанная разницасоставляет по меньшей мере 5, более предпочтительно по меньшей мере 15, наиболее предпочтительно по меньшей мере 25. Предпочтительно величина указанной разницысоставляет вышеуказанные значения, при условии, что 100 составляет не более 16, более предпочтительно не более 14, даже более предпочтительно не более 12, наиболее предпочтительно не более 10. Предпочтительно 100 составляет по меньшей мере 2, более предпочтительно по меньшей мере 4,наиболее предпочтительно по меньшей мере 6C. Характеристическая вязкость (iv) ПЭСММ, используемого в способе изобретения, при измерении в растворе в декалине при 135C, составляет по меньшей мере 5 дл/г, предпочтительно по меньшей мере 10 дл/г, более предпочтительно по меньшей мере 15 дл/г, наиболее предпочтительно по меньшей мере 21 дл/г. Предпочтительно iv составляет не более 40 дл/г, более предпочтительно не более 30 дл/г, даже более предпочтительно не более 25 дл/г. В предпочтительном осуществлении указанный ПЭСММ содержит на тысячу атомов углерода 0,11,3, даже более предпочтительно 0,2-1,2, ещ более предпочтительно 0,25-0,9, ещ более предпочтительно 0,3-0,6, наиболее предпочтительно 0,3-0,5 метильных групп, соответствующих боковым этильным группам. Более предпочтительно указанный ПЭСММ содержит на тысячу атомов углерода 0,08-0,7, ещ более предпочтительно 0,08-0,5, даже более предпочтительно 0,09-0,4, даже ещ более предпочтительно 0,1-0,3, даже ещ более предпочтительно 0,15-0,3, наиболее предпочтительно 0,2-0,3 метильных концевых групп. Под концевыми метильными группами в описании подразумеваются метильные группы, соответствующие концам цепей ПЭСММ и концам длинных боковых цепей (LCB) ПЭСММ. Под LCB в описании подразумеваются боковые цепи более длинные, чем этильная группа, например пропильная,бутильная, гексильная и более длинные боковые цепи. Предпочтительно общее количество метильных групп на тысячу атомов углерода, получаемое сложением количества метильных групп на тысячу атомов углерода, соответствующих боковым этильным группам, и количество концевых метильных групп на тысячу атомов углерода составляет 0,3-2, более предпочтительно общее количество составляет 0,4-1,7, ещ более предпочтительно 0,45-1,3, вс ещ более предпочтительно 0,5-0,9, наиболее предпочтительно 0,5-0,7. Неожиданно было установлено, что при использовании ПЭСММ этого предпочтительного осуществления способа изобретения дополнительно улучшается комбинация предела прочности и скорости ползучести, и в особенности скорость ползучести волокон ПЭСММ изобретения. Раствор ПЭСММ предпочтительно готовят с концентрацией по меньшей мере 3 мас.%, более предпочтительно по меньшей мере 5 мас.%, ещ более предпочтительно по меньшей мере 8 мас.%, наиболее предпочтительно по меньшей мере 10 мас.%. Концентрация ПЭСММ предпочтительно составляет не более 30 мас.%, более предпочтительно не более 25 мас.%, ещ более предпочтительно не более 20 мас.%, наиболее предпочтительно не более 15 мас.%. Для улучшения технологичности предпочтительной является тем более низкая концентрация, чем выше молекулярная масса полиэтилена. Предпочтительно концентрация составляет 3-15 мас.%, для ПЭСММ IV в диапазоне 15-25 дл/г. Для получения раствора ПЭСММ может быть использован любой из известных растворителей,подходящих для формования геля ПЭСММ. Подходящие примеры растворителей включают алифатические и алициклические углеводороды, например октан, нонан, декан и парафины, включая их изомеры; нефтяные дистилляты; минеральное масло; керосин; ароматические углеводороды, например толуол,ксилол, и нафталин, включая их гидрированные производные, например декалин и тетралин; галогенированные углеводороды, например монохлорбензол и циклоалканы или циклоалкены, например карен,флоурен, камфен, гексагидропарацимол, дипентен, нафталин, аценафтен, метилциклопентадиен, трициклодекан, 1,2,4,5-тетраметил-1,4-циклогексадиен, флуореноны, нафтиндан, тетраметил-р-бензохинон,этилфлуорен, флуороантен и нафтенон. Также комбинации перечисленных выше растворителей могут быть использованы для формования геля ПЭСММ, комбинация растворителей для простоты также упоминается как растворитель. В предпочтительном осуществлении предпочтительный растворитель не является летучим при комнатной температуре, например парафиновое масло. Также установлено, что способ изобретения особенно предпочтителен для относительно летучих при комнатной температуре растворителей, например декалина, тетралина и керосиновых фракций. В наиболее предпочтительном осуществлении предпочтительным растворителем является декалин. В соответствии с изобретением раствор ПЭСММ формуется в жидкие нити формованием указанного раствора через фильеру со многими отверстиями. В соответствии с использованием в описании термин "жидкая нить" относится к жидкой нити, содержащей раствор ПЭСММ в растворителе, использованном для приготовления указанного раствора ПЭСММ, указанная жидкая нить получается экструзией раствора ПЭСММ через фильеру, концентрация ПЭСММ в экструдируемых жидких нитях та же или почти та же, что концентрация раствора ПЭСММ до экструзии. Под фильерой со многими отверстиями в описании подразумевается фильера предпочтительно по меньшей мере с 10 отверстиями, более предпоч-2 017357 тительно по меньшей мере с 50, ещ более предпочтительно по меньшей мере с 100, даже ещ более предпочтительно по меньшей мере с 300, наиболее предпочтительно по меньшей мере с 500. Предпочтительно у фильеры не более 5000, более предпочтительно 3000, наиболее предпочтительно 1000 отверстий. Предпочтительно температура формования составляет 150-250C, более предпочтительно она выбрана ниже точки кипения растворителя для формования. Если, например, используется декалин в качестве растворителя для формования, температура формования предпочтительно не более 190C, более предпочтительно не более 180C, наиболее предпочтительно не более 170C и предпочтительно по меньшей мере 115C, более предпочтительно по меньшей мере 120C, наиболее предпочтительно по меньшей мере 125C. В случае парафина температура формования предпочтительно ниже 220C, более предпочтительно 130-195C. В предпочтительном осуществлении каждое отверстие фильеры имеет геометрию, включающую по меньшей мере одну зону сужения. Под зоной сужения в описании подразумевается зона с постепенным уменьшением диаметра с углом конуса в диапазоне 8-75 от диаметра D0 до Dn, так что кратность вытяжки Квф достигается в отверстии. Предпочтительно отверстие дополнительно включает по меньшей мере одну зону постоянного диаметра после зоны сужения с отношением длина/диаметр Ln/Dn не более 50. Более предпочтительноLn/Dn не более 40, ещ более предпочтительно не более 25, наиболее предпочтительно не более 10 и предпочтительно по меньшей мере 1, более предпочтительно по меньшей мере 3, наиболее предпочтительно по меньшей мере 5. Ln является длиной зоны постоянного диаметра Dn. Предпочтительно отношение D0/Dn составляет по меньшей мере 2, более предпочтительно по меньшей мере 5, ещ более предпочтительно по меньшей мере 10, даже ещ более предпочтительно по меньшей мере 15, наиболее предпочтительно по меньшей мере 20. Предпочтительно угол конуса составляет по меньшей мере 10, более предпочтительно по меньшей мере 12, ещ более предпочтительно по меньшей мере 15. Предпочтительно угол конуса составляет не более 60, более предпочтительно не более 50, ещ более предпочтительно не более 45. Диаметр отверстия в описании означает эффективный диаметр, то есть для некруглого или неправильной формы отверстия наибольшее расстояние между внешними краями отверстия. Угол конуса в описании означает максимальный угол между касательными к поверхности противоположных стенок в зоне сужения отверстия. Например, для конической или клиновидной зоны сужения угол конуса между касательными постоянный, тогда как для зоны сужения так называемого типа воронки угол конуса между касательными снижается с уменьшением диаметра. Для зоны сужения типа бокала угол между касательными проходит через максимальное значение. Кратность вытяжки в отверстиях Квф представлена отношением скорости потока раствора в начальном поперечном сечении и в конечном поперечном сечении зоны сужения, которая эквивалентна отношению соответствующих площадей поперечных сечений. В случае зоны сужения, имеющей форму усечнного круглого конуса, Квф равно отношению квадратов начального и конечного диаметров, т.е. = (D0/Dn)2. Предпочтительно D0 и Dn выбраны так, чтобы Квф составляла по меньшей мере 5, более предпочтительно по меньшей мере 10, даже более предпочтительно по меньшей мере 15, даже ещ более предпочтительно по меньшей мере 20, даже ещ более предпочтительно по меньшей мере 25, наиболее предпочтительно по меньшей мере 30. Жидкие нити, образуемые формованием раствора ПЭСММ через фильеру, экструдируют в воздушный промежуток и затем в зону охлаждения, в которой они заправляются на первый ведущий ролик. Предпочтительно жидкие нити вытягиваются в воздушном промежутке с кратностью вытяжки Кввоз по меньшей мере 15 за счт выбора угловой скорости первого ведущего ролика такой, чтобы скорость поверхности указанного ролика превышала скорость потока раствора ПЭСММ, выходящего из фильеры. Кратность вытяжки в воздушном промежутке Кввоз составляет более предпочтительно по меньшей мере 20, даже более предпочтительно по меньшей мере 25, даже ещ более предпочтительно по меньшей мере 30, даже ещ более предпочтительно по меньшей мере 35, даже ещ более предпочтительно по меньшей мере 40, даже ещ более предпочтительно по меньшей мере 50, наиболее предпочтительно по меньшей мере 60. В предпочтительном осуществлении Квф и Кввоз выбраны так, чтобы получить общую кратность вытяжки ПЭСММ жидкой нити, Квжид = КвфКввоз по меньшей мере 150, более предпочтительно по меньшей мере 250, даже более предпочтительно по меньшей мере 300, даже ещ больше предпочтительно по меньшей мере 350, даже ещ больше предпочтительно по меньшей мере 400, даже ещ более предпочтительно по меньшей мере 500, даже ещ более предпочтительно по меньшей мере 600, даже ещ более предпочтительно по меньшей мере 700, наиболее предпочтительно по меньшей мере 800. Неожиданно установлено, что можно подвергать жидкие нити изобретения, содержащие ПЭСММ, более высокой Квжид, чем это было возможно ранее при сохранении вероятности разрыва на том же уровне. Соответственно, когда жидкие нити ПЭСММ подвергаются Квжид, равной применяемой ранее в известном уровне техники, частота разрыва жидких нитей снижается. Длина воздушного промежутка предпочтительно составляет по меньшей мере 1 мм, более предпоч-3 017357 тительно по меньшей мере 3 мм, даже более предпочтительно по меньшей мере 5 мм, даже ещ более предпочтительно по меньшей мере 10 мм, даже ещ более предпочтительно по меньшей мере 15 мм, даже ещ более предпочтительно по меньшей мере 25 мм, даже ещ более предпочтительно по меньшей мере 35 мм, даже ещ более предпочтительно по меньшей мере 45 мм, наиболее предпочтительно по меньшей мере 55 мм. Длина воздушного промежутка предпочтительно не более 200 мм, более предпочтительно не более 175 мм, даже более предпочтительно не более 150 мм, даже ещ более предпочтительно не более 125 мм, даже ещ более предпочтительно не более 105 мм, даже ещ более предпочтительно не более 95 мм, наиболее предпочтительно не более 75 мм. Охлаждение, также известное как закалка, жидких нитей после выхода из воздушного промежутка для образования гелеобразных нитей, содержащих растворитель, может быть осуществлено в потоке газа и/или в ванне с охлаждающей жидкостью. Предпочтительно охлаждающая ванна содержит охлаждающую жидкость, которая не является растворителем для ПЭСММ, и более предпочтительно охлаждающую жидкость, не смешивающуюся с растворителем, используемым для приготовления раствора ПЭСММ. Предпочтительно поток охлаждающей жидкости, по существу, перпендикулярен к нитям, по меньшей мере, в месте ввода жидких нитей в охлаждающую ванну, преимущество этого в том, что условия вытяжки могут лучше определяться и контролироваться. Воздушный промежуток означает длину, проходимую жидкими нитями до превращения жидких нитей в содержащие растворитель гелеобразные нити, если применяется газовое охлаждение, или расстояние между поверхностями фильеры и охлаждающей жидкости в ванне с охлаждающей жидкостью. Хотя промежуток называется воздушным, атмосфера может быть отличной от воздуха, например, в результате потока инертного газа типа азота или аргона, или в результате испарения растворителя из нитей или их комбинацией. В соответствии с использованием в описании термин "гелеобразная нить" относится к нити, которая при охлаждении образует непрерывную сетчатую структуру ПЭСММ, набухшего в растворителе для формования. Индикатором превращения жидкой нити в гелевую нить и образования непрерывной сетчатой структуры ПЭСММ может быть изменение прозрачности нити после охлаждения из прозрачной нити ПЭСММ в, по существу, непрозрачную нить, т.е. гелевую нить. Предпочтительно температура, до которой охлаждаются жидкие нити, не более 100C, более предпочтительно не более 80C, наиболее предпочтительно не более 60C. Предпочтительно температура, до которой охлаждаются жидкие нити, составляет по меньшей мере 1C, более предпочтительно по меньшей мере 5C, даже более предпочтительно по меньшей мере 10C, наиболее предпочтительно по меньшей мере 15C. В предпочтительном осуществлении содержащие растворитель гелевые нити вытягиваются по меньшей мере на одной стадии вытяжки с кратностью вытяжки Квгель по меньшей мере 1,05, более предпочтительно по меньшей мере 1,5, даже более предпочтительно по меньшей мере 3, даже ещ более предпочтительно по меньшей мере 6, наиболее предпочтительно по меньшей мере 10. Температура вытяжки гелевых нитей предпочтительно составляет 10-140C, более предпочтительно 30-130C, даже более предпочтительно 50-130C, даже ещ более предпочтительно 80-130C, наиболее предпочтительно 100-120C. Затем для формования гелевых нитей проводят стадию удаления растворителя из указанных гелевых нитей, на которой удаляется растворитель для формования, по меньшей мере, частично из гелевых нитей для формирования тврдых нитей. Количество остаточного растворителя для формования, далее остаточный растворитель, остающееся в тврдых нитях после стадии удаления, может меняться в широких пределах, предпочтительно содержание остаточного растворителя составляет не более 15 мас.% начального количества растворителя в растворе ПЭСММ, более предпочтительно не более 10 мас.%, наиболее предпочтительно не более 5 мас.%. Удаление растворителя может быть выполнено известными способами, например испарением, когда используется относительно летучий растворитель для формования, например декалин для получения раствора ПЭСММ или жидкостной экстракцией, например, когда используется парафин, или комбинацией обоих способов. Подходящими жидкими экстрагентами являются жидкости, которые не вносят существенных изменений в сетчатую структуру ПЭСММ гелевых волокон ПЭСММ, например этанол, эфир,ацетон, циклогексанон, 2-метилпентанон, n-гексан, дихлорметан, трихлортрифторэтан, диэтиловый эфир и диоксан или их смесь. Предпочтительно жидкие экстрагенты выбраны так, что растворитель для формования может быть извлечн из жидкого экстрагента для возвращения в цикл. Способ в соответствии с изобретением дополнительно включает вытяжку тврдых нитей в ходе и/или после указанного удаления растворителя. Предпочтительно вытяжку тврдых нитей выполняют по меньшей мере на одной стадии вытяжки с кратностью вытяжки Квтв, предпочтительно составляющей по меньшей мере 4. Более предпочтительно Квтв составляет по меньшей мере 7, даже более предпочтительно по меньшей мере 10, даже ещ более предпочтительно по меньшей мере 15, даже ещ более предпочтительно по меньшей мере 20, даже ещ более предпочтительно по меньшей мере 30, наиболее предпочтительно по меньшей мере 40. Более предпочтительно вытяжку тврдых нитей выполняют по меньшей-4 017357 мере на двух стадиях, даже более предпочтительно по меньшей мере на трх стадиях. Предпочтительно каждую стадию проводят при различной температуре, которая предпочтительно выбрана так, чтобы достигнуть желательной кратности вытяжки без возникновения разрыва нити. Если вытяжку тврдых нитей выполняют более чем на одной стадии, Квтв рассчитывают умножением кратности вытяжки каждой индивидуальной стадии вытяжки тврдой нити. Более предпочтительно каждую стадию вытяжки тврдой нити выполняют вытяжкой тврдых нитей при их непрерывном прохождении пути по меньшей мере в 10 м через печь, включающую ведущие ролики, так что время нахождения в печи составляет не более 10 мин. Вытяжку в печи легко может выполнить специалист в данной области техники регулировкой скорости ведущих роликов, поддерживающих нити. Предпочтительно тврдые нити проходят путь длиной по меньшей мере 50 м, более предпочтительно по меньшей мере 100 м, наиболее предпочтительно по меньшей мере 200 м. Время нахождения тврдых нитей в печи предпочтительно составляет не более 5 мин, более предпочтительно не более 3,5 мин, ещ более предпочтительно не более 2,5 мин, даже ещ более предпочтительно не более 2 мин, даже ещ более предпочтительно не более 1,5 мин, наиболее предпочтительно не более 1 мин. Температура в указанной печи также может иметь возрастающий профиль предпочтительно между 120 и 155C. Под временем нахождения в описании подразумевается время, проведнное поперечным сечением тврдой нити в печи, с момента его вхождения в печь до его выхода Неожиданно было установлено, что необходимо более короткое время нахождения для достижения той же кратности вытяжки для ПЭСММ нитей в способе изобретения, чем это было возможно ранее. Поэтому эффективность способа изобретения улучшена по сравнению с эффективностью известных способов получения полиэтиленового волокна. В предпочтительном осуществлении по меньшей мере одну стадию вытяжки выполняют при температуре с возрастающим профилем между около 120 и около 155C. Необязательно способ изобретения также может включать стадию удаления остаточного растворителя для формования из ПЭСММ волокон изобретения, предпочтительно указанная стадия следует за стадией вытяжки тврдых нитей. В предпочтительном осуществлении остаточный растворитель для формования, остающийся в ПЭСММ волокне изобретения, удаляют помещением указанного волокна в вакуумную печь при температуре предпочтительно не более 148C, более предпочтительно не более 145C, наиболее предпочтительно не более 135C. Предпочтительно температура печи сохраняется равной по меньшей мере 50C, более предпочтительно по меньшей мере 70C, наиболее предпочтительно по меньшей мере 90C. Более предпочтительно удаление остаточного растворителя для формования выполняют при сохранении волокна в натянутом состоянии, т.е. волокно предохраняется от провисания. Предпочтительно ПЭСММ волокно изобретения в конце стадии удаления растворителя содержит растворитель для формования в количестве менее 800 ppm. Более предпочтительно указанное количество растворителя для формования менее 600 ppm, даже более предпочтительно менее 300 ppm, наиболее предпочтительно менее 100 ppm. Кроме того, изобретение относится к ПЭСММ волокну, полученному формованием геля, с прочностью на разрыв по меньшей мере 4 ГПа и скоростью ползучести, измеренной при 70C под нагрузкой 600 МПа, не более 510-7 с-1. Более предпочтительно скорость ползучести ПЭСММ волокна изобретения составляет не более 310-7 с-1, даже более предпочтительно не более 1,510-7 с-1, даже ещ более предпочтительно не более 0,810-7 с-1, даже ещ более предпочтительно не более 0,210-7 с-1, наиболее предпочтительно не более 0,0910-7 с-1. Прочность на разрыв ПЭСММ волокна предпочтительно оставляет по меньшей мере 4,5 ГПа, более предпочтительно по меньшей мере 5 ГПа, даже более предпочтительно по меньшей мере 5,5 ГПа, наиболее предпочтительно по меньшей мере 6 ГПа. ПЭСММ волокно может быть получено, например, вышеуказанным способом формования геля. Предпочтительно ПЭСММ волокно получается вышеуказанным способом, но также могут быть осуществлены другие способы изготовления. ПЭСММ волокно, полученное формованием геля с высокой прочностью на разрыв и улучшенной стойкостью к ползучести, известно, например, из ЕР 1699954, ЕР 0205960 В 1, ЕР 0269151, JP 570274, US 5115067 и 5246657. Обобщение величин прочности на разрыв и скорости ползучести представлено в вышеуказанных цитированных ссылках и условия в указанных ссылках, при которых была определена скорость ползучести, даны в табл. 1. Указанная таблица дополнительно включает скорость ползучести и прочность на разрыв ПЭСММ волокна изобретения (пример 1), определнные способами измерения и при тех же условиях температуры и нагрузки, как описано в цитированных ссылках. Как можно видеть из указанной таблицы, ни одно из волокон цитированных ссылок не обладает комбинацией высокой прочности и низкой ползучести ПЭСММ волокна изобретения. Предпочтительно модуль ПЭСММ волокна изобретения составляет по меньшей мере 100 ГПа, более предпочтительно по меньшей мере 130 ГПа, даже более предпочтительно по меньшей мере 160 ГПа,даже ещ более предпочтительно по меньшей мере 190 ГПа, наиболее предпочтительно по меньшей мере 220 ГПа. Не привлекая какую-либо теорию, изобретатели объясняют увеличение модуля максимально допустимым Квобщ ПЭСММ волокна изобретения.-5 017357 Изобретение также относится к жгуту волокон, содержащему ПЭСММ волокно изобретения. Было установлено, что после переработки ПЭСММ полимера, используемого в способе изобретения, в ПЭСММ волокно, разницадля ПЭСММ, содержавшегося в ПЭСММ волокне, возрастает. Хотя этот эффект возможно не нашл объяснения, неожиданно установлено, что этот эффект вносит вклад в создание волокна с улучшенной скоростью ползучести и прочностью на разрыв. В предпочтительном осуществлении ПЭСММ волокна изобретения содержат ПЭСММ с разницейне более 65, более предпочтительно не более 60, даже более предпочтительно не более 55, даже ещ более предпочтительно не более 50, даже ещ более предпочтительно не более 45, даже ещ более предпочтительно не более 42, даже ещ более предпочтительно не более 40, даже ещ более предпочтительно не более 36, наиболее предпочтительно не более 35 при условии 100 не более 18. Предпочтительно указанная разницасоставляет по меньшей мере 5, более предпочтительно по меньшей мере 15, наиболее предпочтительно по меньшей мере 25. Предпочтительно указанная разницаимеет вышеуказанные значения при условии, что 100 составляет не более 16, более предпочтительно не более 14, даже более предпочтительно не более 12, наиболее предпочтительно не более 10. Предпочтительно 100 составляет по меньшей мере 2, более предпочтительно по меньшей мере 4, наиболее предпочтительно по меньшей мере 6. Под волокном в описании подразумевается вытянутое тело, т.е. тело с длиной намного большей,чем е поперечный размер. Волокно в соответствии с использованием в описании включает множество нитей, имеющих правильное или неправильное поперечное сечение конечной или бесконечной длины. В контексте изобретения под жгутом волокон подразумевается вытянутое тело, содержащее бесконечные и/или дискретные волокна. Пряжа изобретения может быть кручной или плетной пряжей. ПЭСММ волокна изобретения обладают свойствами, которые делают их интересным материалом для использования в канатах, такелаже и т.п., предпочтительно канатах, предназначенных для большегрузных операций, как, например, буксировки, морских операциях. Большегрузные операции могут дополнительно включать, но не ограничиваться судном-якорезаводчиком, пришвартовыванием тяжлых судов, пришвартовыванием буровых установок и эксплуатационных платформ и т.п. Наиболее предпочтительно ПЭСММ волокна изобретения используются в применениях, где ПЭСММ волокна подвергаются статическому растяжению. Статическое растяжение в описании означает, что волокно при использовании постоянно или большую часть времени находится под нагрузкой, безотносительно от того, что нагрузка постоянная (например, вес, свободно подвешенный на веревке, содержащей волокно) или переменная (например, если подвергается тепловому расширению или движению волн воды). Примерами особо предпочтительных использований со статическим растяжением являются, например, многие медицинские применения (например, кабели и шовный материал), причальный трос и элементы арматуры,работающей на растяжение, поскольку сниженная ползучесть настоящих волокон приводит к значительно улучшенным характеристикам системы в этих и подобных применениях. Поэтому изобретение относится к канатам, содержащим ПЭСММ волокно изобретения. Предпочтительно по меньшей мере 50 мас.%, более предпочтительно по меньшей мере 75 мас.%, даже более предпочтительно по меньшей мере 90 мас.% общей массы волокна, используемого для изготовления каната, состоит из ПЭСММ волокна изобретения. Наиболее предпочтительно канат состоит из ПЭСММ волокна изобретения. Остальная массовая доля волокон в канате в соответствии с изобретением может содержать волокна или комбинацию волокон, выполненных из других материалов, подходящих для изготовления волокна,как например металл, стекло, углерод, нейлон, полиэфир, арамид, другие типы полиолефина и т.п. Изобретение дополнительно относится к композитным изделиям, содержащим ПЭСММ волокна в соответствии с изобретением. В предпочтительном осуществлении композитное изделие содержит по меньшей мере один монослой, содержащий ПЭСММ волокно изобретения. Термин монослой относится к слою волокон, т.е. волокнам в одной плоскости. В дополнительном предпочтительном осуществлении монослой является однонаправленным монослоем. Термин однонаправленный монослой относится к слою волокна, ориентированного в одном направлении, т.е. волокна в одной плоскости, которые, по существу, ориентированы параллельно. В дополнительном предпочтительном осуществлении композитное изделие является многослойным композитным изделием, содержащим большое число однонаправленных монослоев с направлением волокон в каждом монослое, предпочтительно поврнутым на некоторый угол относительно направления волокон в соседнем монослое. Предпочтительно угол составляет по меньшей мере 30, более предпочтительно по меньшей мере 45, даже более предпочтительно по меньшей мере 75, наиболее предпочтительно угол составляет около 90. Монослой может дополнительно включать связующий материал для скрепления ПЭСММ волокна. Связующий материал может быть применн различными способами, например в виде плнки, поперечной ленты или волокна (поперечный относительно однонаправленных волокон), или пропиткой и/или заливкой волокна связующим, например раствором или дисперсией связующего материала в жидкости.-6 017357 Количество связующего материала предпочтительно составляет менее 30 мас.% по отношению к массе слоя, более предпочтительно менее 20, наиболее предпочтительно менее 15 мас.%. Монослой может дополнительно содержать небольшие количества вспомогательных компонентов и может содержать другие волокна, выполненные из материалов, подходящих для изготовления волокна, такие как перечислены выше. Предпочтительно армирующие волокна монослов состоят из ПЭСММ волокон изобретения. Многослойные композитные изделия оказались очень полезными для баллистических целей, таких как, например, бронежилет, шлемы, тврдые и гибкие щиты, защитные панели для транспортного средства и т.п. Поэтому изобретение также относится к пуленепробиваемым изделиям, таким как перечислены выше, содержащие ПЭСММ волокна изобретения. ПЭСММ волокна изобретения с низким количеством остаточного растворителя также подходят для использования в медицинских изделиях, например шовном материале, медицинских кабелях, имплантах,хирургическом материале и т.п. Изобретение поэтому дополнительно относится к медицинским изделиям, в частности к хирургическому материалу и, в особенности, к шовному материалу и к медицинскому кабелю, содержащим ПЭСММ волокна изобретения. Преимущество шовного материала и медицинского кабеля в соответствии с изобретением состоит в том, что благодаря их превосходным механическим свойствам при растяжении и низкой скорости ползучести эти изделия демонстрируют хорошую сохранность их механических свойств в человеческом теле. Число и толщина нитей в ПЭСММ волокне в соответствии с изобретением могут значительно меняться в зависимости от применения, в котором волокна должны использоваться. Например, в случае сверхпрочных канатов для использования в морских операциях предпочтительно используются волокна по меньшей мере с 1500 дтекс, более предпочтительно по меньшей мере 2000 дтекс, наиболее предпочтительно по меньшей мере 2500 дтекс. При использовании волокна в медицинских изделиях предпочтительно их линейная плотность составляет не более 1500 дтекс, более предпочтительно не более 1000 дтекс, наиболее предпочтительно не более 500 дтекс. Также установлено, что ПЭСММ волокна изобретения с вышеуказанной уникальной комбинацией механических свойств являются подходящими для использования в других применениях, например леске и рыболовных сетях, сетях для почвы, грузовых сетях и занавесях, шнурах бумажного змея, нитках для чистки зубов, струнах теннисных ракеток, палаток (например, холст палатки), нетканых материалах и других типах тканей, тканых ремнях, сепараторах батарей, конденсаторах, сосудов под давлением,брандспойтов, автомобильного оборудования, ремнях силовой трансмиссии, строительных материалах,стойких к ударам и порезам изделиях, защитных перчатках, композитном спортивном оборудовании типа лыж, шлемов, лодок, каноэ, велосипедов и лодочных корпусов, диффузорах, высококачественной электрической изоляции, обтекателях антенны и т.п. Поэтому изобретение также относится к вышеперечисленным применениям, содержащих ПЭСММ волокно изобретения. Изобретение также относится к использованию ПЭСММ как такового, применяемого в способе изобретения для изготовления формованием ПЭСММ волокна. Такой ПЭСММ характеризуется разницей угла сдвига фаз в соответствии с формулой 1 не более 42, где 0,001 представляет собой угол сдвига фаз при угловой частоте 0,001 рад/с и 100 представляет собой угол сдвига фаз при угловой частоте 100 рад/с, определяемый динамическим реологическим методом с разврткой по частоте при 150C в 10% растворе ПЭСММ в парафиновом масле, при условии, что 100 составляет не более 18, а также осуществлениями и предпочтительными поддиапазонами ПЭСММ, как описано выше. В одном осуществлении способ формования является формованием из расплава, в котором ПЭСММ волокно формуется из расплава ПЭСММ или формованием геля, как описано выше. Более предпочтительно способ формования является формованием геля, в котором ПЭСММ волокно формуется из раствора ПЭСММ в растворителе, подходящем для растворения ПЭСММ. Наиболее предпочтительно формование геля является способом изобретения. Далее фигуры представляют: фиг. 1 - поперечное сечение системы плоского вискозиметра (100) с жидкостным затвором, используемого для динамических реологических измерений с разврткой по частоте. Геометрия верхней (101) и нижней (102) пластин гарантирует, что окружающая среда (500) не находится в прямом контакте с дисковым образцом (200), помещнным между пластинами. Парафиновая ванна (300), изолирующая дисковый образец от окружающей среды, также гарантирует атмосферу (400), насыщенную парами парафина; фиг. 2 - изменение угла сдвига фаз [], характерное для ПЭСММ марки GUR 4170 (поставляемыйTicona) в пределах угловой частоты[рад/с] 0,001-100 рад/с; фиг. 3 является схематическим представлением устройства, используемого для измерения ползучести. Иллюстрации (1) и (2) представляют длину пучка волокон (200) на момент начала эксперимента и удлиннный пучок волокон после некоторого времени t, соответственно; фиг. 4 показывает график зависимости скорости ползучести [1/с] в логарифмическом масштабе от удлинения в процентах [%], характерную для пучка волокон сравнительного эксперимента:-7 017357 фиг. 5 - спектр ЯМР ПЭСММ (марка GUR 4170, поставляемый Ticona) используемого в способе изготовления волокна примера 1. Изобретение далее будет объяснено следующими примерами и сравнительным экспериментом. МетодыIV: Характеристическую вязкость определяют методом РТС-179 (Hercules Inc. Rev.Apr. 29,1982) при 135C в декалине, со временем растворения 16 ч, с содержанием DBPC в качестве антиоксиданта 2 г/л в растворе, экстраполяцией вязкости, измеренной при различных концентрациях, на нулевую концентрацию; Дтекс: линейную плотность волокон (дтекс) измеряют взвешиванием 100 м волокна. Дтекс волокна рассчитывают делением веса в миллиграммах на 10; Способность к растяжению: предел прочности (или прочность) и модуль упругости при растяжении(или модуль) определены и измерены для комплексной нити в соответствии с ASTM D885M с использованием заданной длины испытываемой части образца волокна 500 мм, со скоростью направляющего блока 50%/мин и зажимов Instron 2714, типа "Fibre Grip D5618C". На основе кривой напряжениедеформация определяется модуль как градиент между 0,3 и 1% деформации. Для вычисления модуля и прочности измеренное усилие растяжения делят на линейную плотность, определнную взвешиванием 10 м волокна; значения в ГПа рассчитывают для плотности 0,97 г/см 3. Боковые цепи: количество метильных групп, соответствующих боковым этильным группам, и концевых метильных групп, содержавшихся в ПЭСММ, определяют ЯМР 1 Н в жидкости, далее для простоты 1-ЯМР, следующим образом:a) 3-5 мг ПЭСММ добавляют к 800 мг раствора 1,1', 2,2'-тетрахлорэтана-d2 (ТСЕ), содержащего 0,04 мг 2,6-ди-трет-бутил-паракрезола (DBPC) на грамм ТСЕ. Чистота ТСЕ составляет 99,5% и DBPC 99%.b) раствор ПЭСММ помещают в стандартную 5 мм ЯМР пробирку, которую затем нагревают в печи до температуры 140-150C с одновременным перемешиванием до растворения ПЭСММ.c) спектр ЯМР регистрируют при 130C ЯМР спектрометром в поле высокой частоты ( 400 МГц) с использованием 5 мм инверсионной измерительной головки и при следующих параметрах: угловая скорость вращения образца 10-15 Гц, наблюдаемые ядра -1 Н, лок - 2 Н, угол импульса 90, время релаксации 30 с, число сканирований 1000, ширина полосы качания частоты 20 ppm, цифровое разрешение спектра ЯМР менее 0,5, общее количество точек в получаемом спектре 64 k и с уширением линии 0,3 Гц. Фиг. 5 показывает спектр ЯМР ПЭСММ примера 1.d) Зарегистрированную интенсивность сигнала (относительные единицы) в зависимости от химического сдвига (ppm), далее спектр 1, калибруют, устанавливая пик, соответствующий ТСЕ при 5,91 ppm(не показан на фиг. 5). Пик ТСЕ легко может быть найден, поскольку указанный пик самый высокий в диапазоне 5,5-6,5 ppm в указанном спектре 1.e) При идентичной подготовке образца и экспериментальных условиях, как описано в а)-d), регистрируют спектр, далее спектр 2 (не показан), LLDPE (LLDPE 0026 ВР 14 поставляемый Sabic), содержащего только этильные боковые и концевые группы.f) Положение трх пиков, то есть триплета, соответствует метильным группам боковых этильных групп, определяются в спектре 2, три пика являются наиболее интенсивными в диапазоне 0,8-0,9 ppm спектра. Указанные положения пиков найдены при около 0,83, около 0,85 и около 0,86 соответственно.g) Три пика, соответствующие метильным группам боковых этильных групп в спектре 1, идентифицируются как пики в положениях, определнных в f), с использованием спектра 2. На фиг. 5 указанными пиками являются (101), (102) и (103).h) Все другие пики в диапазоне 0,8-0,9 ppm рассматриваются как соответствующие метильным концевым группам. На фиг. 5 они являются (201), (202) и (203).i) Деконволюцию пиков проводят с использованием стандартной ACD программы, разработаннойj) Точное определение площади (A1 этильных боковых групп, далее A1 и А 2 LCB+концевые группы, далее А 2) пиков после деконволюции, соответствующих метильным группам этильных боковых групп и концевым метильным группам, выполняют с той же программой. Здесь, где Ai является площадью трх пи, где n является общим числом пиков с площадью Aj, отличных от пиков, определнных в g) и ков соответствующих метильным группам этильных боковых групп. На фиг 5 Ai является (30i) с i от 1 до 3, Aj является (40j) с j от 1 до 3.k) Количества метильных групп этильных боковых групп и концевых метильных групп на тысячу атомов углерода рассчитываются следующим образом: где А 3 является площадью пиков CH2 групп основной цепи ПЭСММ, являющихся наиболее интенсивными пиками во всм спектре 1 и расположенными в диапазоне 1,2-1,4 ppm (не показан на фиг. 5). ИзмерениеПредварительно нагревают 10 мас.%, суспензию порошка ПЭСММ в парафиновом масле (ShellOndina 68) и стабилизатора (DBPC, 2 г/л) до температуры 60C. 15 г предварительно нагретой суспензии смешивают в течение 5 мин в midi-экструдере (Xplore 15 ml Micro-Compounder со стандартным набором шнеков) при температуре 210C, скорость вращения шнеков 60 об./мин. Смешивание выполняют в азоте. Полученный раствор ПЭСММ прессуют в течение 10 мин при 150C в прямоугольную пластину 7,3 г размером 11055 мм и толщиной 1,6 мм. Затем пластину охлаждают на воздухе. Из пластины вырезают дисковый образец диаметром 25 мм. Динамические реологические измерения с разврткой по частоте выполняют при сдвиге при 150C пластометром ARES (ТА Instruments) с параллельными пластинами диаметром 25 мм. Измерения выполняют при контролируемой деформации, т.е. деформируется образец. Пластометр оборудован пластинчатой системой с гидрозатвором, заполненным парафиновом маслом (фиг. 1), приводом с высоким разрешением и 2000 г датчиком крутящего момента (изменение баланса сил). Перед началом реологических измерений печь пластометра предварительно нагревают до 100C потоком газообразного азота (печь с принудительной конвекцией). Дисковый образец загружают при 100C, после чего расстояние пластина-пластина уменьшают до около 7-8 мм. Затем температуру печи устанавливают равной 150C и позволяют печи прийти в равновесие. Приблизительно через 5 мин после достижения печью равновесия расстояние пластина-пластина снижают до 2,6 мм. Через 1 мин расстояние снова снижают до 2 мм. Затем расстояние снова ступенчато снижают 0,1 мм/мин до достижения расстояния пластина-пластина 1,6 мм. Измерения начинают экспериментом с временной разврткой, выполняемым в течение 5 ч с амплитудой деформации 2% и частотой 0,1 рад/с. Эксперимент с временной разврткой предназначен для снятия остаточных напряжений в образце, возникших при изготовлении образца. Сразу после окончания эксперимента с временной разврткой начинают эксперимент с разврткой по частоте. Используют следующие настройки пластометра: Частотный интервал развртки по частоте составляет 100-0,001 рад/с с 3 одинаково разделнными частотами на декаду и снижение частоты; Температура 150 С; Начальная амплитуда (0) 1% расстояния пластина-пластина; Установка режима автодеформации ВКЛ, дающая максимальный крутящий момент 100 г см, минимальный крутящий момент 0,5 г см с регулировкой 90% текущей деформации. Максимальная заданная амплитуда деформации составляет 10% расстояния пластина-пластина; Установка режима авторастяжения ВЫКЛ Эксперименты с временной разврткой и разврткой по частоте являются стандартными измерениями, описанными в руководстве пластометра ARES. Сдвиг фаз , характерный для ПЭСММ при данной угловой частоте , получают на основании теоретического описания, уточннного в "Rheology; Principles; Mesearements and Applications", 1994, VCH Publishers, Inc, ISBN 1-56081-579-5, на стр. 121-123,формулах 3.3.15 - 3.3.18, включенное в описание ссылкой. Изменение сдвига фаз [], характерное для ПЭСММ марки GUR 4170 (поставляемый Ticona), в диапазоне частоты [рад/с] 0,001-100 рад/с, представлено на фиг. 2. Измерение ползучести Испытание на ползучесть выполняют на устройстве, схематично представленном на фиг. 3, на распутанных образцах пучка волокон, т.е. пучок волокон, по существу, с параллельными нитями, длиной около 1500 мм с линейной плотностью около 504 дтекс и состоящей из 64 нитей. Образцы пучка волокон закрепляют без проскальзывания между двумя зажимами (101) и (102),оборачивая каждый из концов пучка несколько раз вокруг осей зажимов и затем завязывая в узел свободные концы пучка волокон вокруг пучка волокон. Конечная длина пучка волокон между зажимами(200) составляет около 180 мм. Зажатый образец пучка волокон помещают в камеру с контролируемой температурой (500) при температуре 70C, присоединяя один из зажимов к муфте (501) и другой зажим к противовесу (300) в 3162 г, обеспечивающему нагрузку на пучок волокон 600 МПа. Положение зажима (101), а также зажима(102) может определяться по шкале (600), градуированной в сантиметрах и с малыми делениями в мм, с помощью индикаторов (1011) и (1021). Пучок волокон помещают в указанную камеру с особой осторожностью, чтобы сегмент пучка волокон между зажимами не касался компонентов устройства так, чтобы эксперимент мог быть проведн-9 017357 полностью без трения. Подъмник (400) под противовесом используется для подъма противовеса до начального положения, при котором отсутствует провисание пучка волокон и начальная нагрузка на пучок волокон. Начальное положение противовеса является положением, при котором длина пучка волокон (200) равна при измерении (600) расстоянию между (101) и (102). Затем пучок волокон предварительно нагружают полной нагрузкой 600 МПа в течение 10 с, опуская подъмник, после чего нагрузку снимают, снова поднимая подъмник до начального положения. Затем пучку волокон позволяют вернуться в исходное состояние за время в 10 раз большее времени предварительной нагрузки, т.е. 100 с. После цикла предварительной нагрузки снова применяют предельную нагрузку. За удлинением пучка волокон во времени следят по шкале (600), определяя положение индикатора (1021). Время, необходимое для смещения указанного индикатора на 1 мм, регистрируют для каждого удлинения на 1 мм до обрыва пучка волокон. Под удлинением пучка волокон ei [в мм] за определнное время t в описании подразумевается разница между длиной пучка волокон между зажимами на время t, т.е. L(t) и начальной длиной (200) пучка волокон L0 между зажимами. Поэтому (t) [в мм]= L(t)-L0. Удлинение пучка волокон [в процентах] выражается Скорость ползучести [в 1/с] определяется как изменение длины пучка волокон за интервал времени и рассчитывается по формуле (2) как где t, и i-l представляют собой удлинение [в %] на момент времени i и на предыдущий момент i-l; и ti и ti-l являются временем (в секундах), необходимым для достижения пучком волокон удлинения i иi-l соответственно. Скорость ползучести [1/с] затем наносят на график в логарифмическом масштабе в зависимости от удлинения в процентах [%], как показано для примера на фиг. 4 для пучка волокон сравнительного эксперимента. Минимум кривой на фиг. 4 затем используется в качестве значения скорости ползучести, характерного для тестируемого пучка волокон. Сравнительный пример 1. Готовят 5 мас.%, раствор ПЭСММ в декалине, IV указанного ПЭСММ составляет 21 дл/г при измерении в растворе в декалине при 135C. ПЭСММ имеетравный 46 для 100 равного 14. Раствор ПЭСММ экструдируют двухшнековым экструдером с диаметром шнека 25 мм, оборудованным шестернчатым насосом, при температуре 180C через фильеру с числом n, равным 390 отверстиям, в атмосферу воздуха, содержащую также пары декалина и воды со скоростью около 1,5 г/мин на отверстие. Отверстия фильеры имеют круглое поперечное сечение и состоят из постепенного снижающегося начального диаметра с 3,5 до 1 мм с углом конуса 60, из последующей секции постоянного диаметра сL/D 10, эта специфическая геометрия отверстий фильеры создат кратность вытяжки в фильере Квф, равную 12,25. Из фильеры жидкие волокна поступают в воздушный промежуток в 25 мм и в водную ванну, где жидкие волокна наматываются с такой скоростью, что достигается общая кратность вытяжки Квжид жидких нитей ПЭСММ, равная 277. Жидкие волокна охлаждают в водной ванне для формирования гелевого волокна, водная ванна поддерживается при около 40C и в ней создатся поток воды со скоростью потока около 50 л/ч, перпендикулярного к волокнам, входящим в ванну. Из водной ванны гелевые волокна подаются в печь при температуре 90C, в которой происходит испарение растворителя для образования тврдых волокон. Тврдые волокна вытягиваются в печи с кратностью вытяжки около 26,8, в ходе такого процесса большая часть декалина испаряется. Полная кратность вытяжки Квобщ (=КвжвдКвгельКвтв) составляет 277126,8 = 7424. Пример 1. Сравнительный эксперимент повторяют с ПЭСММ (GUR 4170 от Ticona) с IV около 34 дл/г иравным 38 для 100 равного 14. Пример 2. Пример 1 повторяют с кратностью вытяжки 345 для жидких волокон и 26 для тврдых волокон. Используется та же геометрия фильеры, что в сравнительном примере. Пример 3. Пример 1 повторяют с кратностью вытяжки 350 для жидких волокон и 33 для тврдых волокон. Используется та же геометрия фильеры, что в сравнительном примере.- 10017357 Пример 4 Пример 1 повторяют с кратностью вытяжки 544 для жидких волокон и 36 для тврдых волокон. Отверстия фильеры имеют постепенно уменьшающийся начальный диаметр от 3,5 до 0,8 мм с углом конуса 60, с последующей секцией постоянного диаметра с L/D 10, эта специфическая геометрия отверстий дат кратность вытяжки в фильере Квф 19,1. Пример 5. Пример 4 повторяют с кратностью вытяжки 615 для жидких волокон и 32 для тврдых волокон. Пример 6. Пример 4 повторяют с кратностью вытяжки 753 для жидких волокон и 32 для тврдых волокон. Свойства волокон сравнительного примера и примеров, т.е. скорость ползучести, прочность на разрыв и модуль суммированы в табл. 2. Из указанной таблицы видно, что увеличением Квобщ могут быть получены волокна с лучшими механическими свойствами в плане прочности и ползучести. Указанная таблица дополнительно показывает, что с использованием тех же параметров обработки, но с ПЭСММ в соответствии с изобретением, получены волокна с улучшенными механическими свойствами по сравнению с волокнами, изготовленными из известных полиэтиленов. Таблица 1 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления волокна с высокой прочностью на разрыв и улучшенной устойчивостью к ползучести посредством формования из геля полиэтилена сверхвысокой молекулярной массы (ПЭСММ),который включает стадии:a) приготовления раствора ПЭСММ в растворителе, причем характеристическая вязкость ПЭСММ в декалине при 135C составляет по меньшей мере 5 дл/г;b) формования раствора стадии а) через фильеру с множеством отверстий в воздушный промежуток для формирования жидких нитей;c) охлаждения жидких нитей для формирования гелевых нитей, содержащих растворитель; иd) удаления, по меньшей мере, частично остающегося растворителя из гелевых нитей для формирования тврдых нитей до или в ходе вытяжки тврдых нитей; характеризующийся тем, что разница угла сдвига фаз ПЭСММ в соответствии с формулой 1 составляет не более 42, где 0,001 представляет собой угол сдвига фаз при угловой частоте 0,001 рад/с и 100 представляет собой угол сдвига фаз при угловой частоте 100 рад/с, определяемый динамическим реологическим методом с разврткой по частоте при 150C в 10% растворе ПЭСММ в парафиновом масле при условии, что 100 составляет не более 18. 2. Способ по п.1, в котором ПЭСММ характеризуется разницейне более 40 при условии, что- 11017357 100 не более 18. 3. Способ по п.1 или 2, в котором Квобщ = КвжидКвгельКвтв составляет по меньшей мере 5000, где Квжид, Квгель и Квтв означают кратность вытяжки жидких, гелевых и твердых нитей соответственно. 4. Способ по любому из пп.1-3, в котором Квжид = КвфКввоз составляет по меньшей мере 100, где Квф и Кввоз означают кратность вытяжки жидких нитей в отверстиях фильеры и в воздушном промежутке соответственно. 5. Способ по любому пп.1-4, в котором вытяжку тврдых нитей осуществляют по меньшей мере в одну стадию с кратностью вытяжки Квтв по меньшей мере 4. 6. Волокно из ПЭСММ с прочностью на разрыв по меньшей мере 4 ГПа и скоростью ползучести не более 510-7 с-1 при измерении при 70C под нагрузкой 600 МПа. 7. Волокно по п.6, скорость ползучести которого составляет не более 310-7 с-1. 8. Волокно по п.6 или 7 с прочностью на разрыв по меньшей мере 4,5 ГПа. 9. Канат, содержащий волокно по любому из пп.6-8. 10. Композитное изделие, содержащее волокно по любому из пп.6-8. 11. Медицинское изделие, содержащее волокно по любому пп.6-8. 12. Медицинское изделие по п.11, которое представляет собой шовный материал или медицинскую нить. 13. Применение ПЭСММ, характеризующегося разницей угла сдвига фаз в соответствии с формулой 1 равной не более 42, где 0,001 представляет собой угол сдвига фаз при угловой частоте 0,001 рад/с и 100 представляет собой угол сдвига фаз при угловой частоте 100 рад/с, определяемый динамическим реологическим методом с разврткой по частоте при 150C в 10% растворе ПЭСММ в парафиновом масле при условии, что 100 составляет не более 18 в качестве полимера для изготовления волокон посредством формования из геля. 14. Применение волокна по любому из пп.6-8 в качестве волокна, подвергающегося статическому растяжению.

МПК / Метки

МПК: D01F 6/04

Метки: сверхвысокой, способ, полиэтилена, получения, массы, молекулярной, волокно

Код ссылки

<a href="https://eas.patents.su/14-17357-volokno-iz-polietilena-sverhvysokojj-molekulyarnojj-massy-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Волокно из полиэтилена сверхвысокой молекулярной массы и способ его получения</a>

Предыдущий патент: Георешетка (сетка) одноосноориентированная и строительный элемент на ее основе

Следующий патент: Адаптируемое устройство регулирования притока, реагирующее на воду, и способ его использования

Случайный патент: Получение диоксида титана