Эпоксидная композиция для покрытия с высоким содержанием сухого остатка

Номер патента: 17127

Опубликовано: 30.10.2012

Авторы: Никсон Стивен Элистер, Эндрюс Эдриан Фергюсон, Притчард Сьюзан

Формула / Реферат

1. Композиция для покрытия, включающая продукт реакции тетра-алкоксиортосиликата или частично конденсированного его олигомера и смеси эпоксидных смол, содержащих гидроксильные группы, где композиция имеет содержание сухого остатка по меньшей мере 70 об.% и/или содержание легколетучих органических веществ (VOC), не превышающее 250 г/л.

2. Композиция для покрытия по п.1, в которой эпоксидные смолы, содержащие гидроксильные группы, выбраны из одной или более алифатических эпоксидных смол, содержащих гидроксильные группы, и одной или более ароматических эпоксидных смол, содержащих гидроксильные группы.

3. Силикат-модифицированная эпоксидная смола, получаемая конденсацией путем дезалкоголизации тетра-алкоксисиликата или частично конденсированного его олигомера и смеси эпоксидных смол, где эпоксидные смолы выбраны из одной или более алифатических эпоксидных смол, содержащих гидроксильные группы, и одной или более ароматических эпоксидных смол, содержащих гидроксильные группы.

4. Способ получения силикат-модифицированной эпоксидной смолы по п.3 нагреванием, в присутствии катализатора, смеси тетра-алкоксиортосиликата или частично конденсированного его олигомера со смесью эпоксидных смол, где эпоксидные смолы выбраны из одной или более алифатических эпоксидных смол, содержащих гидроксильные группы, и одной или более ароматических эпоксидных смол, содержащих гидроксильные группы.

5. Применение силикат-модифицированной эпоксидной смолы по п.3 для покрытия субстрата.

6. Способ покрытия субстрата, включающий (i) стадию нанесения на субстрат композиции для покрытия по любому одному из пп.1-2 и (ii) стадию сушки нанесенной композиции для покрытия.

7. Способ по п.6, в котором сушку проводят при температуре от -5 до 30°C.

8. Покрытый субстрат, получаемый способом по п.6 или 7.

Текст

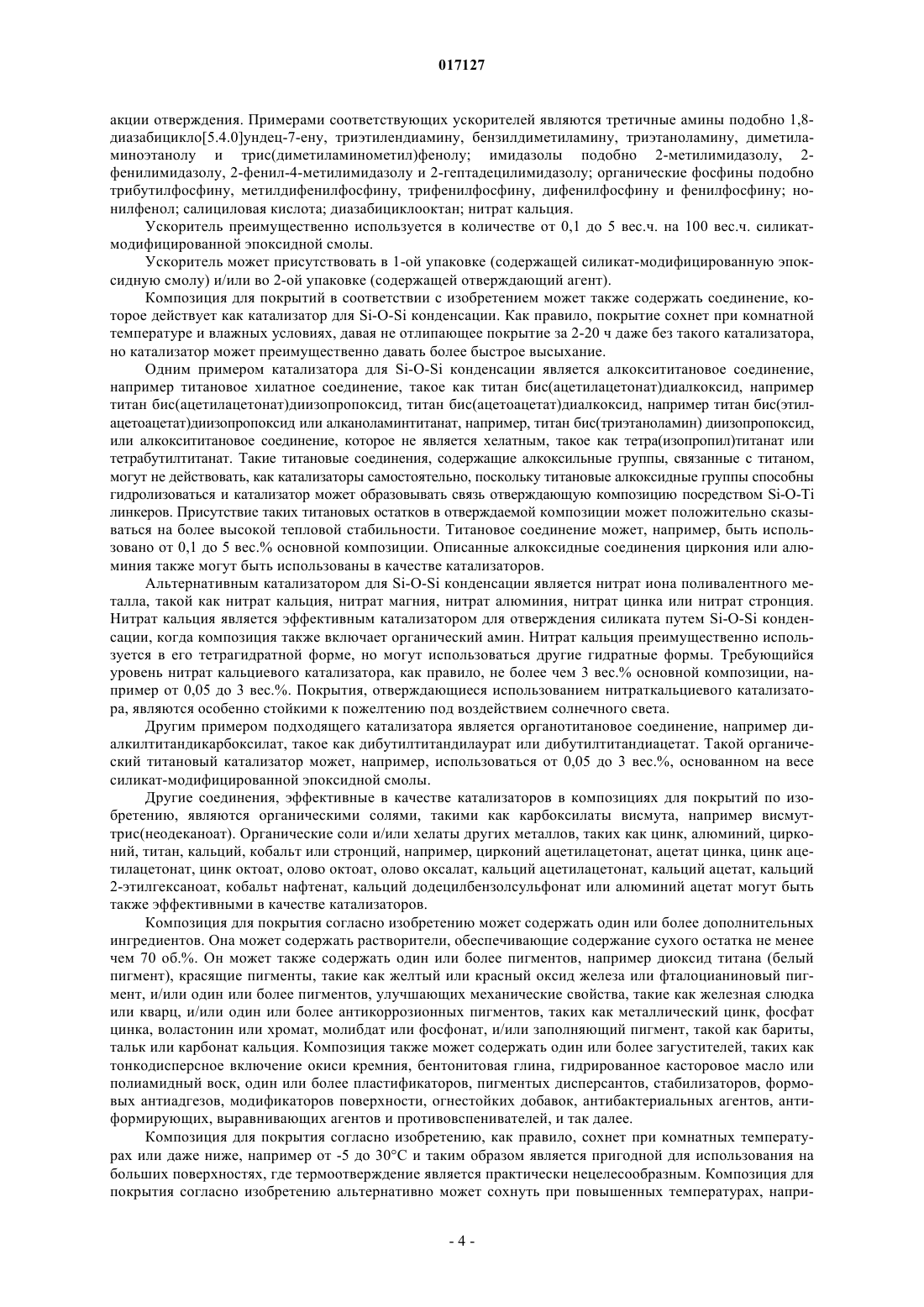

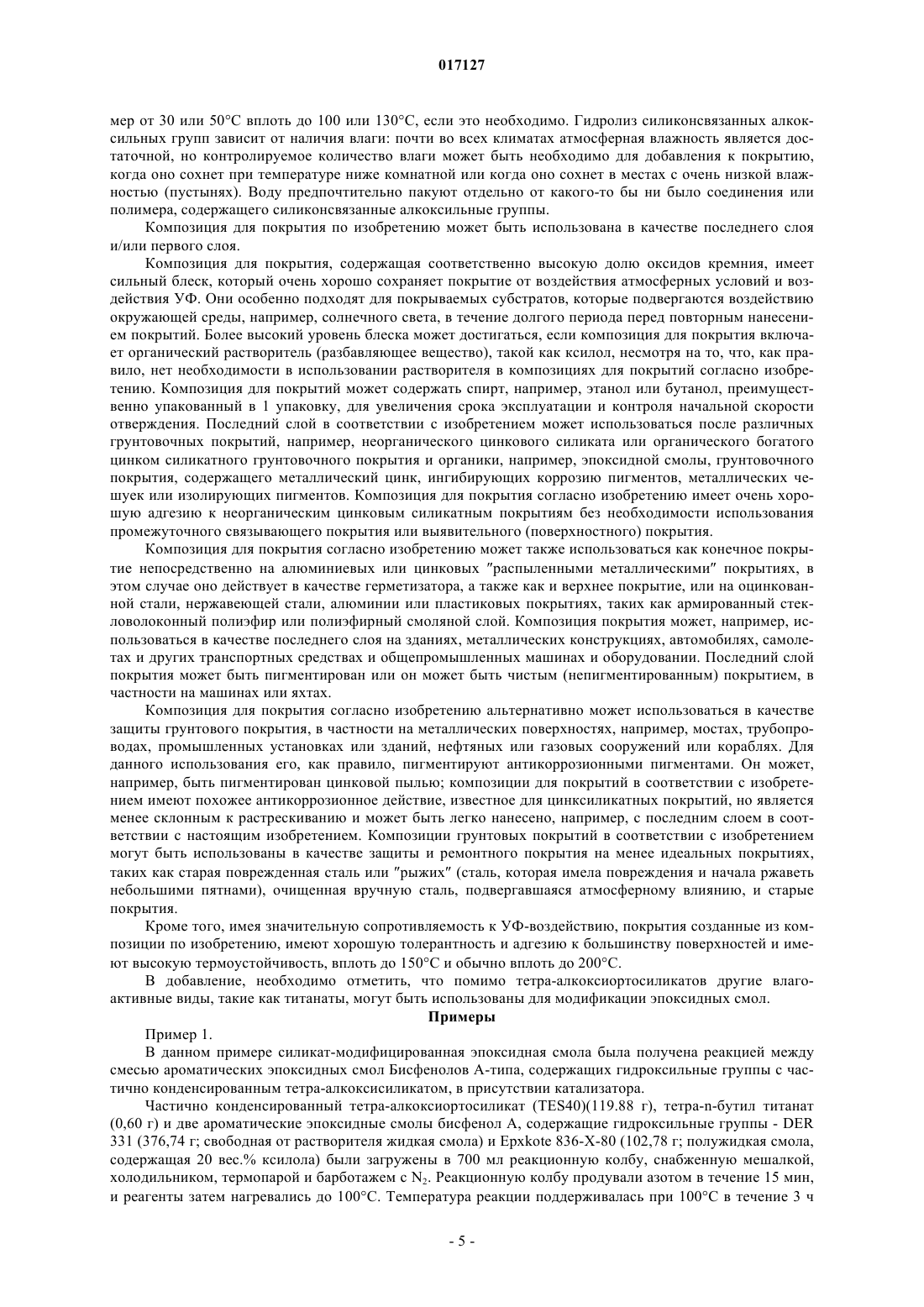

ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ С ВЫСОКИМ СОДЕРЖАНИЕМ СУХОГО ОСТАТКА Композиция для покрытия, содержащая продукт реакции тетра-алкоксиортосиликата или частично конденсированного его олигомера и эпоксидную смолу, содержащую гидроксильные группы,где композиция для покрытия имеет содержание сухого остатка по меньшей мере 70 об.%, и/ или содержание легколетучих органических веществ (VOC), не превышающее 250 г/л. Данная композиция для покрытия обеспечивает быстрое отверждение при комнатной и ниже комнатной температурах и увеличенный срок службы.(71)(73) Заявитель и патентовладелец: АКЦО НОБЕЛЬ КОАТИНГС ИНТЕРНЭШНЛ Б.В. (NL) 017127 Настоящее изобретение относится к композиции для покрытий, содержащей силикатмодифицированную эпоксидную смолу. Конкретнее, термин силикат относится к соединению, в котором атомы кремния связаны только с атомами кислорода и не связаны с атомами углерода. Силикат-модифицированная эпоксидная смола известна от EP 11148347, который описывает композиции, содержащие алкоксисодержащую силиконмодифицированную эпоксидную смолу, получаемую конденсацией дезалкоголизации бисфенолэпоксидной смолы - т.е. ароматической эпоксидной смолы - и гидролизованного алкоксисилана. Данная композиция содержит высокий уровень растворителя и, вследствие этого, имеет низкое содержание сухого остатка, как правило, 60 об.% или ниже. Далее данную композицию сушат при высоких температурах, как правило, 135-175C. В текущие годы возрастало внимание к выбросу летучих растворителей в атмосферу и, следовательно, существовала необходимость в снижении содержания летучих органических растворителей в композициях для покрытий. Это было нелегко для композиций для покрытий, которые должны наноситься с помощью пульверизатора, валика или кисточки и особенно нелегко для композиций, которые должны быстро наноситься и сохнут при комнатной температуре, такие как композиции для покрытий для больших структур подобно кораблям, мостам, зданиям, промышленным предприятиям и установкам для нефтяных скважин, потому что они требуют довольно низкую вязкость ниже 20 Пуаз. Композиции для покрытий, в большинстве случаев, должны содержать полимер, обеспечивающий свойства, необходимые для формирования пленок, а любой использующийся полимер должен иметь достаточный молекулярный вес и давать требующуюся низкую вязкость, особенно после пигментации. Полимеры с низкой вязкостью однако часто требуют длительного времени сушки до появления требующихся механических свойств, особенно, когда сушат при низкой температуре. Удивительно, в настоящее время было найдено, что силикат-модифицированная эпоксидная смола может быть использована для создания композиций с высоким содержанием сухого остатка, способных быстро сохнуть при комнатной и ниже комнатной температурах. Настоящее изобретение относится к композиции для покрытия, включающей продукт реакции тетра-алкоксиортосиликата или частично конденсированного его олигомера и эпоксидную смолу, содержащую гидроксильные группы, где композиция для покрытия имеет содержание сухого остатка по меньшей мере 70 об.% и/или содержание легколетучих органических веществ (VOC), не превышающее 250 г/л. Обязательным для покрывающих композиций является содержание продукта реакции, а не просто смеси (частично гидролизованного) тетра-алкоксиортосиликата и эпоксидной смолы. Продукт реакции получают реакцией (частично гидролизованного) тетра-алкоксисиликата и эпоксидной смолы при повышенной температуре и в присутствии катализатора, как описывается ниже более детально. Продукт реакции (частично конденсированный) тетра-алкоксиортосиликат и эпоксидную смолу(далее именуемую: силикат-модифицированной эпоксидной смолой) может иметь такую низкую вязкость, что добавление растворителя даже не требуется. Более того, композиция для покрытий в соответствии с заявкой имеет увеличенный срок эксплуатации. В настоящей заявке термины с высоким содержанием сухого остатка и высокое содержание сухого остатка относятся к содержанию сухого остатка по меньшей мере 70% по объему (об.%), предпочтительнее по меньшей мере 80 об.% и более предпочтительно по меньшей мере 85 об.%, на общую массу покрывающей композиции. Максимальное содержание сухого остатка, как правило, не выше чем 95 об.%. Содержание сухого остатка в композиции может быть определено в соответствии с ASTM стандартом D 5201-01. Содержание легколетучих органических растворителей (VOC) в покрывающей композиции предпочтительно не должно превышать 250 г/л и более предпочтительным является менее чем 100 г/л растворителя на литр композиции. Уровень VOC может быть измерен в соответствии с ЕРА стандартным способом 24 в сочетании с ASTM стандартом D 3960-02. Вышеупомянутые значения относятся к данной полной композиции для покрытий. Вследствие этого, если композиция для покрытий в виде 2-х упаковок композиции, они относятся к сухому остатку иVOC композиции после смешения обоих упаковок. Тетра-алкоксиортосиликат и частично конденсированные его олигомеры, которые могут быть использованы для получения силикат-модифицированной эпоксидной смолы, представлены формулой:R-O-[-Si(OR)2-O-]n-R в которой каждый R независимо выбран из алкильных и арильных групп, имеющих до 6 атомов углерода и -Si(OR)3 группами, и n=1-20. В предпочтительном варианте осуществления R выбирается из метила, этила, пропила, изопропила и бутила; более предпочтительно R является этилом. Примерами подходящих тетра-алкоксиортосиликатов являются тетра-метоксиортосиликат, тетраэтоксиортосиликат,тетра-пропоксиортосиликат,тетра-изопропоксиортосиликат,тетра-1 017127 бутоксиортосиликат и частично полимеризованные/олигомеризованные их формы. Более предпочтительным тетра-алкоксиортосиликатом является частично олигомеризованный тетра-этоксиортосиликат,такой как коммерчески доступные тетра-этоксиортосиликаты TES40 (от Wacker) и Dynasil 40 (отDegussa). Эпоксидная смола, содержащая гидроксильные группы, которая может использоваться в настоящем изобретении, может быть ароматической или алифатической эпоксидной смолой. Предпочтительно эпоксидная смола является алифатической эпоксидной смолой. Более предпочтительно используется смесь одной или более алифатических и одной или более ароматических эпоксидных смол с гидроксильными группами. Силикат-модифицированные алифатические эпоксидные смолы,смеси силикат-модифицированных одной или более ароматической и одной или более алифатической эпоксидных смол имеют более низкую вязкость, чем силикат-модифицированные ароматические эпоксидные смолы. Вследствие этого силикат-модифицированные алифатические эпоксидные смолы, дополнительно в сочетании с одной или более силикат-модифицированными ароматическими эпоксидными смолами, могут использоваться для создания композиций для покрытия с более низкой вязкостью и вследствие этого более высоким содержанием сухого остатка и более низким VOC, чем силикатмодифицированные ароматические эпоксидные смолы. Настоящее изобретение, следовательно, также относят к силикат-модифицированным эпоксидным смолам, получаемым конденсацией дезалкоголизации тетра-алкоксиортосиликата и смеси (i) одной или более алифатических эпоксидных смол, содержащих гидроксильные группы и (ii) одной или более ароматических эпоксидных смол, содержащих гидроксильные группы. Примеры алифатических эпоксидных смол, которые содержат гидроксильные группы, включают гидрированный бисфенол А эпоксидной смолы и полиглицидиловые эфиры многоатомных спиртов, такие как триметилолпропан триглицидиловый эфир, пентаэритритол тетраглицидиловый эфир, дипентаэритритол тетраглицидиловый эфир, бутандиол диглицидиловый эфир и гексендиол диглицидиловый эфир. Примерами ароматических эпоксидных смол, которые содержат гидроксильные группы, являются бисфенолэпоксидные смолы и частично гидролизованные новолачные смолы. Бисфенолэпоксидные смолы могут быть получены реакцией между бисфенолами и галоэпоксидами, такими как эпихлоргидрин или -метилэпихлоргидрин. Соответствующие бисфенолы могут быть получены реакцией между фенолом или 2,6-дигалогенфенолом и альдегидами или кетонами, такими как формальдегид, ацетальдегид,ацетон, ацетофенон, циклогексанон или бензофенон, окислением дигидроксифенилсульфида перкислотой и этерифекацией одного или более гидрохинонов. Эпоксидная смола может частично реагировать с вторичными аминами перед его реакцией с тетраалкоксиортосиликатом. Эпоксиэквивалент эпоксидных смол, содержащих гидроксильные группы, составляет преимущественно от около 180 до около 5000 г/экв, более предпочтительно от 180 до 1000 г/экв. С эпоксиэквивалентом ниже 180 г/экв число гидроксильных групп, способных вступать в реакцию с тетраалкоксиортосиликатом, будет достаточно маленьким, чтобы давать достаточное связывание между эпоксидной смолой и тетра-алкоксиортосиликатом. С эпоксиэквивалентом более высоким, чем 5000 г/экв,число гидроксильных групп будет так высоко, что конденсацию будет тяжело контролировать и может происходить быстрое застывание. Силикат-модифицированную эпоксидную смолу получают конденсацией дезалкоголизации (частично гидролизованного) тетра-алкоксиортосиликата и эпоксидной смолы, содержащей гидроксильные группы. В течение конденсации дезалкоголизации, часть или все гидроксильные группы эпоксидной смолы реагируют с (частично гидролизованным) тетра-алкоксиортосиликатом. Весовое соотношение эпоксидной смолы к тетра-алкоксиортосиликату находится преимущественно в диапазоне от 1:10 до 10:1, более предпочтительно от 1:1 до 5:1. Предпочтительно соотношение алкоксильных групп (частично гидролизованного) тетраалкоксиортосиликата к гидроксильным группам эпоксидной смолы находится в ряду от 2:1 до 100:1,предпочтительнее в ряду от 3:1 до 50:1 и более предпочтительно в ряду от 4:1 до 12:1. Стехиометрическое соотношение является нежелательным, потому что эпоксидная смола, имеющая в среднем более чем одну гидроксильную группу на молекулу, может быть причиной формирования трудноперерабатываемого геля в качестве продукта. И хотя возможно использование избытка гидроксильных групп, конечный продукт при этом будет иметь высокую вязкость и будет медленно сохнуть. Реакция конденсации дезалкоголизации может осуществляться при нагревании в присутствии катализатора, смеси эпоксидной смолы и (частично гидролизованного) тетра-алкоксиортосиликата. Тетраалкоксиортосиликаты имеюточень ограниченную совместимость с органическими полимерами и расслаиваются, когда смешиваются с ними. Напротив, силаны, содержащие одну или более Si-C связей, которые имеют лучшую совместимость с органическими полимерами и легко образуют гомогенные смеси. При нагревании в присутствии соответствующего катализатора, имеет место некоторая реакция между гидроксильными группами эпоксидной смолы и ортосиликатом, в качестве доказательства выступают изменения в 1H ЯМР спектрах эпоксидной смолы. В ходе реакции смешивающаяся способность двух-2 017127 компонентов улучшается в такой степени, что образуется однофазная гомогенная смесь. Температура реакции преимущественно составляет от 50 до 130C, более предпочтительно от 70 до 110C. Реакцию преимущественно проводят в течение от около 1 до около 15 ч и главным образом в безводных условиях, для того, чтобы предупредить реакцию поликонденсации тетра-алкоксиортосиликата. Соответствующими катализаторами для данной реакции конденсации дезалкоголизации являются традиционно известные катализаторы, которые не вызывают раскрытие эпоксидного кольца. Примерами таких катализаторов являются такие металлы как литий, натрий, калий, рубидий, цезий, магний, кальций,барий, стронций, цинк, алюминий, титан, кобальт, германий, олово, свинец, мышьяк, церий, бор, кадмий и марганец, их оксиды, соли органических кислот, галогениды или алкоксиды. Титанорганические и оловоорганические соединения являются более предпочтительными катализаторами. Даже более предпочтительными являются дибутилоловодилаурат и тетра-алкилтитановые соединения. Основных катализаторов, таких как аминов, следует избегать, потому что они могут направлять реакцию с эпоксидных групп на эпоксидную смолу или промотировать нежелательные реакции гомополимеризации эпоксидных групп. Полученная силикат-модифицированная эпоксидная смола может содержать в некоторой степени не прореагировавшую эпоксидную смолу и/или не прореагировавший тетра-алкоксиортосиликат. Не прореагировавший тетра-алкоксиортосиликат может быть переведен в окись кремния гидролизом и конденсацией. Для промотирования гидролиза и конденсации небольшое количество воды может быть добавлено к силикат-модифицированной эпоксидной смоле при использовании. Композиция для покрытия в соответствии с настоящим изобретением может быть в форме 1-ой упаковки или 2-х упаковок композиции. 1-ая упаковочная композиция использует эпоксидную смолу, которая предварительно вступила в реакцию с вторичным амином перед ее реакцией с (частично гидролизованным) тетраалкоксиортосиликатом и является влагоотверждающей. В связи с этим данная композиция должна быть в значительной степени свободна от влаги. 2-ая упаковочная композиция будет содержать отверждающий агент в отдельной упаковке. В связи с этим 1-ая упаковка будет содержать силикат-модифицированную эпоксидную смолу, 2-ая упаковка эпоксиактивный отверждающий агент. 1-ая упаковка преимущественно свободна от оснований и других соединений, которые могут реагировать с эпоксидными функциональными группами силикатмодифицированной эпоксидной смолой. Отсутствие аминов, свободных в 1 упаковке, является предпочтительным. Кроме того, 1-ая упаковка должна быть в значительной степени свободна от влаги. В значительной степени свободна от влаги - в данном требовании подразумевается содержание менее чем 1,0 вес.%, предпочтительнее менее, чем 0,5 вес.%, более предпочтительно менее чем 0,1 вес.%. Эпоксиактивный отверждающий агент, который находится во 2-ой упаковке композиции для покрытий, может быть любым отверждающим агентом, как правило, известным, как отверждающий агент для эпоксидных смол. Примерами являются отверждающие агенты фенольной смолы, полиаминные отверждающие агенты, политиольные отверждающие агенты, полиангидридные отверждающие агенты и поликарбоксикислотные отверждающие агенты, полиаминные отверждающие агенты являются предпочтительными. К тому же, отверждающий агент может содержать аминофункционализированный органосилоксан, который способен реагировать с обоими эпоксидными группами и алкоксисиликатными группами. Примерами отверждающих агентов фенольной смолы являются фенолноволачные смолы, бисфенолноволачные смолы и поли пара-винилфенол. Примерами полиаминных отверждающих агентов являются диэтилентриамин, триэтилентетрамин,тетраэтиленпентамин, дициандиамид, полиамидамин, полиамидная смола, кетиминные соединения, изофорондиамин, метаксихол диамин, мета-фенилендиамин, 1,3-бис(аминометил)циклогексан, Nаминоэтилпиперазин, 4,4'-диаминодифенилметан, 4,4'-диамино-3,3'-диэтилдифенилметан, диаминодифенилсульфон и аддукты любых этих аминов. Такие аддукты могут быть получены реакцией аминов с соответствующим реакционно-способным соединением, таким как эпоксидная смола. Это будет понижать содержание свободных аминов отверждающего агента, делая его более пригодным для использования в условиях низкой температуры и/или высокой влажности. Примеры поликарбоксикислотных отверждающих агентов включают фталиевый ангидрид, тетрагидрсфталиевый ангидрид, метилтетрагидрофталиевый ангидрид, 3,6-эндометилентетрагидрофталиевый ангидрид,гексахлорэндометилентетрагидрофталиевый ангидрид и метил-3,6-эндометилентетрагидрофталиевый ангидрид. Количество отверждающего агента, находящегося во 2-ой упаковке композиции для покрытий, является преимущественно таким, что эквивалентое соотношение функциональных групп, имеющих активный водород в отверждаюшем агенте на эпоксидные группы силикат-модифицированной эпоксидной смолы находится между около 0,2 и 2. К тому же, 2-ая упаковка композиции для покрытий может содержать ускоритель для ускорения ре-3 017127 акции отверждения. Примерами соответствующих ускорителей являются третичные амины подобно 1,8 диазабицикло[5.4.0]ундец-7-ену, триэтилендиамину, бензилдиметиламину, триэтаноламину, диметиламиноэтанолу и трис(диметиламинометил)фенолу; имидазолы подобно 2-метилимидазолу, 2 фенилимидазолу, 2-фенил-4-метилимидазолу и 2-гептадецилимидазолу; органические фосфины подобно трибутилфосфину, метилдифенилфосфину, трифенилфосфину, дифенилфосфину и фенилфосфину; нонилфенол; салициловая кислота; диазабициклооктан; нитрат кальция. Ускоритель преимущественно используется в количестве от 0,1 до 5 вес.ч. на 100 вес.ч. силикатмодифицированной эпоксидной смолы. Ускоритель может присутствовать в 1-ой упаковке (содержащей силикат-модифицированную эпоксидную смолу) и/или во 2-ой упаковке (содержащей отверждающий агент). Композиция для покрытий в соответствии с изобретением может также содержать соединение, которое действует как катализатор для Si-O-Si конденсации. Как правило, покрытие сохнет при комнатной температуре и влажных условиях, давая не отлипающее покрытие за 2-20 ч даже без такого катализатора,но катализатор может преимущественно давать более быстрое высыхание. Одним примером катализатора для Si-O-Si конденсации является алкоксититановое соединение,например титановое хилатное соединение, такое как титан бис(ацетилацетонат)диалкоксид, например титан бис(ацетилацетонат)диизопропоксид, титан бис(ацетоацетат)диалкоксид, например титан бис(этилацетоацетат)диизопропоксид или алканоламинтитанат, например, титан бис(триэтаноламин) диизопропоксид,или алкоксититановое соединение, которое не является хелатным, такое как тетра(изопропил)титанат или тетрабутилтитанат. Такие титановые соединения, содержащие алкоксильные группы, связанные с титаном,могут не действовать, как катализаторы самостоятельно, поскольку титановые алкоксидные группы способны гидролизоваться и катализатор может образовывать связь отверждающую композицию посредством Si-O-Ti линкеров. Присутствие таких титановых остатков в отверждаемой композиции может положительно сказываться на более высокой тепловой стабильности. Титановое соединение может, например, быть использовано от 0,1 до 5 вес.% основной композиции. Описанные алкоксидные соединения циркония или алюминия также могут быть использованы в качестве катализаторов. Альтернативным катализатором для Si-O-Si конденсации является нитрат иона поливалентного металла, такой как нитрат кальция, нитрат магния, нитрат алюминия, нитрат цинка или нитрат стронция. Нитрат кальция является эффективным катализатором для отверждения силиката путем Si-O-Si конденсации, когда композиция также включает органический амин. Нитрат кальция преимущественно используется в его тетрагидратной форме, но могут использоваться другие гидратные формы. Требующийся уровень нитрат кальциевого катализатора, как правило, не более чем 3 вес.% основной композиции, например от 0,05 до 3 вес.%. Покрытия, отверждающиеся использованием нитраткальциевого катализатора, являются особенно стойкими к пожелтению под воздействием солнечного света. Другим примером подходящего катализатора является органотитановое соединение, например диалкилтитандикарбоксилат, такое как дибутилтитандилаурат или дибутилтитандиацетат. Такой органический титановый катализатор может, например, использоваться от 0,05 до 3 вес.%, основанном на весе силикат-модифицированной эпоксидной смолы. Другие соединения, эффективные в качестве катализаторов в композициях для покрытий по изобретению, являются органическими солями, такими как карбоксилаты висмута, например висмуттрис(неодеканоат). Органические соли и/или хелаты других металлов, таких как цинк, алюминий, цирконий, титан, кальций, кобальт или стронций, например, цирконий ацетилацетонат, ацетат цинка, цинк ацетилацетонат, цинк октоат, олово октоат, олово оксалат, кальций ацетилацетонат, кальций ацетат, кальций 2-этилгексаноат, кобальт нафтенат, кальций додецилбензолсульфонат или алюминий ацетат могут быть также эффективными в качестве катализаторов. Композиция для покрытия согласно изобретению может содержать один или более дополнительных ингредиентов. Она может содержать растворители, обеспечивающие содержание сухого остатка не менее чем 70 об.%. Он может также содержать один или более пигментов, например диоксид титана (белый пигмент), красящие пигменты, такие как желтый или красный оксид железа или фталоцианиновый пигмент, и/или один или более пигментов, улучшающих механические свойства, такие как железная слюдка или кварц, и/или один или более антикоррозионных пигментов, таких как металлический цинк, фосфат цинка, воластонин или хромат, молибдат или фосфонат, и/или заполняющий пигмент, такой как бариты,тальк или карбонат кальция. Композиция также может содержать один или более загустителей, таких как тонкодисперсное включение окиси кремния, бентонитовая глина, гидрированное касторовое масло или полиамидный воск, один или более пластификаторов, пигментых дисперсантов, стабилизаторов, формовых антиадгезов, модификаторов поверхности, огнестойких добавок, антибактериальных агентов, антиформирующих, выравнивающих агентов и противовспенивателей, и так далее. Композиция для покрытия согласно изобретению, как правило, сохнет при комнатных температурах или даже ниже, например от -5 до 30C и таким образом является пригодной для использования на больших поверхностях, где термоотверждение является практически нецелесообразным. Композиция для покрытия согласно изобретению альтернативно может сохнуть при повышенных температурах, напри-4 017127 мер от 30 или 50C вплоть до 100 или 130C, если это необходимо. Гидролиз силиконсвязанных алкоксильных групп зависит от наличия влаги: почти во всех климатах атмосферная влажность является достаточной, но контролируемое количество влаги может быть необходимо для добавления к покрытию,когда оно сохнет при температуре ниже комнатной или когда оно сохнет в местах с очень низкой влажностью (пустынях). Воду предпочтительно пакуют отдельно от какого-то бы ни было соединения или полимера, содержащего силиконсвязанные алкоксильные группы. Композиция для покрытия по изобретению может быть использована в качестве последнего слоя и/или первого слоя. Композиция для покрытия, содержащая соответственно высокую долю оксидов кремния, имеет сильный блеск, который очень хорошо сохраняет покрытие от воздействия атмосферных условий и воздействия УФ. Они особенно подходят для покрываемых субстратов, которые подвергаются воздействию окружающей среды, например, солнечного света, в течение долгого периода перед повторным нанесением покрытий. Более высокий уровень блеска может достигаться, если композиция для покрытия включает органический растворитель (разбавляющее вещество), такой как ксилол, несмотря на то, что, как правило, нет необходимости в использовании растворителя в композициях для покрытий согласно изобретению. Композиция для покрытий может содержать спирт, например, этанол или бутанол, преимущественно упакованный в 1 упаковку, для увеличения срока эксплуатации и контроля начальной скорости отверждения. Последний слой в соответствии с изобретением может использоваться после различных грунтовочных покрытий, например, неорганического цинкового силиката или органического богатого цинком силикатного грунтовочного покрытия и органики, например, эпоксидной смолы, грунтовочного покрытия, содержащего металлический цинк, ингибирующих коррозию пигментов, металлических чешуек или изолирующих пигментов. Композиция для покрытия согласно изобретению имеет очень хорошую адгезию к неорганическим цинковым силикатным покрытиям без необходимости использования промежуточного связывающего покрытия или выявительного (поверхностного) покрытия. Композиция для покрытия согласно изобретению может также использоваться как конечное покрытие непосредственно на алюминиевых или цинковых распыленными металлическими покрытиях, в этом случае оно действует в качестве герметизатора, а также как и верхнее покрытие, или на оцинкованной стали, нержавеющей стали, алюминии или пластиковых покрытиях, таких как армированный стекловолоконный полиэфир или полиэфирный смоляной слой. Композиция покрытия может, например, использоваться в качестве последнего слоя на зданиях, металлических конструкциях, автомобилях, самолетах и других транспортных средствах и общепромышленных машинах и оборудовании. Последний слой покрытия может быть пигментирован или он может быть чистым (непигментированным) покрытием, в частности на машинах или яхтах. Композиция для покрытия согласно изобретению альтернативно может использоваться в качестве защиты грунтового покрытия, в частности на металлических поверхностях, например, мостах, трубопроводах, промышленных установках или зданий, нефтяных или газовых сооружений или кораблях. Для данного использования его, как правило, пигментируют антикоррозионными пигментами. Он может,например, быть пигментирован цинковой пылью; композиции для покрытий в соответствии с изобретением имеют похожее антикоррозионное действие, известное для цинксиликатных покрытий, но является менее склонным к растрескиванию и может быть легко нанесено, например, с последним слоем в соответствии с настоящим изобретением. Композиции грунтовых покрытий в соответствии с изобретением могут быть использованы в качестве защиты и ремонтного покрытия на менее идеальных покрытиях,таких как старая поврежденная сталь или рыжих (сталь, которая имела повреждения и начала ржаветь небольшими пятнами), очищенная вручную сталь, подвергавшаяся атмосферному влиянию, и старые покрытия. Кроме того, имея значительную сопротивляемость к УФ-воздействию, покрытия созданные из композиции по изобретению, имеют хорошую толерантность и адгезию к большинству поверхностей и имеют высокую термоустойчивость, вплоть до 150C и обычно вплоть до 200C. В добавление, необходимо отметить, что помимо тетра-алкоксиортосиликатов другие влагоактивные виды, такие как титанаты, могут быть использованы для модификации эпоксидных смол. Примеры Пример 1. В данном примере силикат-модифицированная эпоксидная смола была получена реакцией между смесью ароматических эпоксидных смол Бисфенолов А-типа, содержащих гидроксильные группы с частично конденсированным тетра-алкоксисиликатом, в присутствии катализатора. Частично конденсированный тетра-алкоксиортосиликат (TES40)(119.88 г), тетра-n-бутил титанат(0,60 г) и две ароматические эпоксидные смолы бисфенол А, содержащие гидроксильные группы - DER 331 (376,74 г; свободная от растворителя жидкая смола) и Epxkote 836-Х-80 (102,78 г; полужидкая смола,содержащая 20 вес.% ксилола) были загружены в 700 мл реакционную колбу, снабженную мешалкой,холодильником, термопарой и барботажем с N2. Реакционную колбу продували азотом в течение 15 мин,и реагенты затем нагревались до 100C. Температура реакции поддерживалась при 100C в течение 3 ч-5 017127 перед тем, как продукт реакции охлаждали до 40C и выделяли. Было отмечено, что реагенты сначала не смешивались друг с другом. Однако спустя 30 мин при 100C сосуд содержал светлую гомогенную и маловязкую жидкость. Вязкость полученной жидкости была измерена - 12 пуаз при 25C, используя глянцевый конический вискозиметр, в соответствии с ASTM стандартом D 4287-00. Содержание сухого остатка, т.е. содержание нелетучих соединений, в жидкости составляло 90 и 92 вес.%. Количество ксилола в жидкости было около 3,5 вес.%; количество этанола (образующегося в процессе реакции) около 8 вес.%. Остальной нелетучий материал представлял собой не прореагировавший летучий компонент силиката. Вязкости начальных эпоксидных смол были (в соответствии с их характеристиками) 110-120 пауз для DER 331 и 31-47 пауз для Epikote 836-X-80. Это показывает, что силикат-модифицированные эпоксидные смолы имеют существенно более низкую вязкость, чем немодифицированные эпоксидные смолы. Примеры 2-9. Силикат-модифицированные эпоксидные смолы получали в соответствии с примером 1. Использовались четыре разные эпоксидные смолы, содержащие гидроксильные группы: две ароматические смолы Бисфенол А-типа (DER 331 и DER 660-X-80) и две алифатические смолы (гександиолдиглицидиловый эфир (HDDGE) и гидрированный Бисфенол А диглицидиловый эфир (Еропех 1510. Композиции далее указаны в табл. 1 . Данная таблица также показывает вязкость полученных смоленых композиций. Таблица 1 Из данных примеров ясно, что возможно образование эпоксидных силикатов, которые имеют крайне низкие вязкости, без добавления растворителей. Лучшие результаты были получены при использовании алифатических эпоксидных смол или смеси алифатических и ароматических эпоксидных смол. Примеры 10-19. Силикат-модифицированные эпоксидные смолы примеров 3-9 и некоторые дополнительные смолы(полученные из эпоксидных смол, показанных в табл. 2 в соответствии со способом примера 1) смешивали с циклоалифатическим аминным отверждающим агентом. Во всех примерах были использованы одинаковые отверждающие агенты, которые были взяты так, что соотношение эпоксидных групп к активным водородам составляло 1:1. Третичный аминный катализатор, ДБУ (1,8-диазабицикло[5.4.0]ундец-7-ен) добавляли в постоянном молярном соотношении. Полученные покрывающие композиции были нанесены на поверхность. Они затвердевали быстро при низкой температуре. VOC всех данных покрывающих композиций была ниже, 250 г/л и содержание сухого остатка около 70 об.%. Вязкости смесей и время отверждения при 10C сведены в табл. 2. Вязкости смесей при 25C даны в пауз. Время затвердевания определено как время достижения этапа III, как описано в ASTM D 5895-03; это является эквивалентом - Времени Сушки. Пример 20. Срок эксплуатации композиции для покрытий примера 14 определяли в соответствии с ISO 9514:1992, измерением возрастания вязкости композиции за определенное время. Вязкость смеси, превосходящая однократно срок эксплуатации, является больше чем та, которая будет позволять нанесение распылением. Вязкость была измерена при 25C в соответствии с ASTM стандартом D 4287-00, используя глянцевый конический вязкозиметр. Срок службы данной композиции для покрытий составлял 1,5-2 ч. Пример 21. Силикат-модифицированную эпоксидную смолу в виде одной упаковки получали первой предварительной реакцией ароматической Бисфенольной А-типа эпоксидной смолы, содержащей гидроксильные группы - DER 331, (374,0 г) со стехиометрическим количеством дибутиламина (258,0 г), (i) добавлением эпоксидной смолы в 700 мл реакционную колбу, снабженную мешалкой, холодильником, термопарой и барботажем с N2; (ii) повышением температуры до 100C; (iii) добавлением дибутиламина за период в три часа; и (iv) охлаждением продукта реакции до 40C. Полученный DER331-дибутиламиновый аддукт (210,7 г), частично конденсированный тетраэтоксиортосиликат - TES40 (217,0 г)- и тетра-n-бутил титановый катализатор (0,40 г) загружали в 700 мл колбу, снабженную мешалкой, холодильником, термопарой и барботажем с N2. Смесь нагревали до 100C, поддерживали данную температуру в течение 3 ч и затем охлаждали до 40C, после чего продукт реакции выделяли. Реагенты сначала не смешивались друг с другом. Однако спустя 30 мин при 100C, сосуд содержал светлую жидкость. Полученный материал был светлой, гомогенной, маловязкой жидкостью с вязкостью 6,6 пауз при 25C. Образец полученного материала, без добавления отверждающего агента или катализатора, помещали на стеклянную панель и его время затвердевания (Этап III) было измерено в соответствии с ASTM D 5895-03, который является эквивалентом Времени Сушки. Длительность сушки 2 ч 45 мин была определена при 10C. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция для покрытия, включающая продукт реакции тетра-алкоксиортосиликата или частично конденсированного его олигомера и смеси эпоксидных смол, содержащих гидроксильные группы,где композиция имеет содержание сухого остатка по меньшей мере 70 об.% и/или содержание легколетучих органических веществ (VOC), не превышающее 250 г/л. 2. Композиция для покрытия по п.1, в которой эпоксидные смолы, содержащие гидроксильные группы, выбраны из одной или более алифатических эпоксидных смол, содержащих гидроксильные группы, и одной или более ароматических эпоксидных смол, содержащих гидроксильные группы. 3. Силикат-модифицированная эпоксидная смола, получаемая конденсацией путем дезалкоголизации тетра-алкоксисиликата или частично конденсированного его олигомера и смеси эпоксидных смол,где эпоксидные смолы выбраны из одной или более алифатических эпоксидных смол, содержащих гидроксильные группы, и одной или более ароматических эпоксидных смол, содержащих гидроксильные группы. 4. Способ получения силикат-модифицированной эпоксидной смолы по п.3 нагреванием, в присут-7 017127 ствии катализатора, смеси тетра-алкоксиортосиликата или частично конденсированного его олигомера со смесью эпоксидных смол, где эпоксидные смолы выбраны из одной или более алифатических эпоксидных смол, содержащих гидроксильные группы, и одной или более ароматических эпоксидных смол,содержащих гидроксильные группы. 5. Применение силикат-модифицированной эпоксидной смолы по п.3 для покрытия субстрата. 6. Способ покрытия субстрата, включающий (i) стадию нанесения на субстрат композиции для покрытия по любому одному из пп.1-2 и (ii) стадию сушки нанесенной композиции для покрытия. 7. Способ по п.6, в котором сушку проводят при температуре от -5 до 30C. 8. Покрытый субстрат, получаемый способом по п.6 или 7.

МПК / Метки

МПК: C09D 163/02, C08G 59/30

Метки: эпоксидная, содержанием, высоким, сухого, покрытия, композиция, остатка

Код ссылки

<a href="https://eas.patents.su/9-17127-epoksidnaya-kompoziciya-dlya-pokrytiya-s-vysokim-soderzhaniem-suhogo-ostatka.html" rel="bookmark" title="База патентов Евразийского Союза">Эпоксидная композиция для покрытия с высоким содержанием сухого остатка</a>