Способ добавления добавок к сверхвысокомолекулярному полиэтилену

Номер патента: 20648

Опубликовано: 30.12.2014

Авторы: Де Вос Рулоф Франсискус Герардус Мариа, Ван Бек Димфна Йоханна Мариа

Формула / Реферат

1. Способ добавления добавок к сверхвысокомолекулярному полиэтилену, отличающийся тем, что к порошку первичного сверхвысокомолекулярного полиэтилена добавляют маточную пыль, содержащую от 99,9 до 91,0 мас.% порошка первичного сверхвысокомолекулярного полиэтилена и от 0,1 до 9,0 мас.% добавки, причем маточную пыль добавляют к порошку сверхвысокомолекулярного полиэтилена в смесительном оборудовании непрерывного действия.

2. Способ по п.1, в котором добавка представляет собой ингибитор коррозии, поглотитель кислоты, УФ-стабилизатор, антиоксидант, смазку, противомикробную добавку, краситель, пигмент, отбеливатель, сшиватель, наполнитель, антивуалент, антистатик и/или антипирен.

3. Способ по п.2, в котором добавка представляет собой ингибитор коррозии или поглотитель кислоты.

4. Способ по п.3, в котором добавка представляет собой поглотитель кислоты.

5. Способ по п.4, в котором поглотитель кислоты представляет собой стеарат металла.

6. Способ по п.5, в котором стеарат металла представляет собой стеарат кальция или стеарат магния.

7. Способ по любому из пп.5, 6, в котором стеарат металла представляет собой осажденный стеарат металла.

8. Способ по любому из пп.1-7, в котором маточная пыль содержит от 2,0 до 5,0 мас.% добавки и от 98,0 до 95,0 мас.% сверхвысокомолекулярного полиэтилена.

Текст

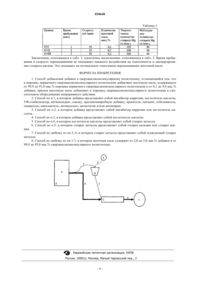

СПОСОБ ДОБАВЛЕНИЯ ДОБАВОК К СВЕРХВЫСОКОМОЛЕКУЛЯРНОМУ ПОЛИЭТИЛЕНУ Изобретение относится к способу добавления добавок к сверхвысокомолекулярному полиэтилену. Маточную пыль, содержащую первичный сверхвысокомолекулярный полиэтилен и добавку,добавляют к первичному сверхвысокомолекулярному полиэтилену в смесительном оборудовании непрерывного действия. Добавка может представлять собой ингибитор коррозии, поглотитель кислоты, (УФ)стабилизатор, антиоксидант, смазку, противомикробную добавку, краситель,пигмент, отбеливатель, сшиватель, наполнитель, антивуалент, антистатик и/или антипирен. Де Вос Рулоф Франсискус Герардус Мариа, Ван Бек Димфна Йоханна Мариа (NL) Воль О.И. (RU)(71)(73) Заявитель и патентовладелец: САУДИ БЕЙСИК ИНДАСТРИЗ КОРПОРЕЙШН (SA) Настоящее изобретение относится к способу добавления добавок к сверхвысокомолекулярному полиэтилену. На современном уровне техники известно каталитическое получение полиэтилена. Особым классом полиэтилена является сверхвысокомолекулярный полиэтилен (СВМПЭ), имеющий очень высокую среднюю молекулярную массу от приблизительно 1000000 до значительно более чем 10000000 г/моль, в то время как полиэтилен высокой плотности (ПЭВП) обычно имеет молярную массу приблизительно от 50000 до 300000 г/моль. Синтез полимера для получения СВМПЭ описывается, например, в публикацииJournal of Macromolecular Science Part С Polymer Reviews (Vol. C42, No 3, p. 355-371, 2002; Ultra high molecular weight polyethylene by Kelly). Более высокая молекулярная масса придает СВМПЭ уникальную комбинацию характеристик, делающую его подходящим для использования в областях применения, в которых более низкомолекулярные марки не срабатывают. Очень высокая молекулярная масса в результате приводит к получению превосходных свойств, например очень высокой абразивостойкости, высокой химической стойкости, очень высокой ударной вязкости и низкого динамического коэффициента трения. Вследствие очень высокой молекулярной массы, плохой сыпучести порошкообразного СВМПЭ и вследствие чрезвычайно высокой вязкости расплава используют специализированные способы переработки, такие как прямое прессование и плунжерное экструдирование. Полиэтилен СВМПЭ перерабатывают из порошка, например, в листы, бруски или прутки и далее в соответствии с потребностями области конечного применения. Как это упоминалось, обычные методики переработки представляют собой плунжерное экструдирование и прямое прессование. Оба способа, в принципе, включают спекание частиц порошка при высокой температуре, высоком давлении и продолжительных временах пребывания (Stein; Engineered Materials Handbook, Vol. 2: Engineering Plastics, ASM International, 1999; с. 167-171). Следовательно, свойства порошка оказывают сильное воздействие на способ получения СВМПЭ, а также на способ его переработки. Насыпная плотность, распределение частиц по размерам и форма частиц порошка очень важны,поскольку они определяют хранение, транспортируемость и манипулирование, например заполнение форм перед переработкой. Более высокая насыпная плотность в комбинации с легкой сыпучестью порошка делает возможным увеличение хранимого количества на единицу объема, что очень выгодно для манипулирований с порошком. В дополнение к этому, легкосыпучий порошок, характеризующийся высокой насыпной плотностью, может уменьшить закупоривание во время манипулирований и транспортирования. В случае получения порошкообразного СВМПЭ при использовании катализатора на основе Циглера-Натта данный полимер может содержать остатки хлорсодержащего катализатора. Как было указано,СВМПЭ в основном перерабатывают при использовании плунжерного экструдирования и прямого прессования, при которых используют высокие температуры, высокие давления и очень продолжительные времена пребывания (в сопоставлении с переработкой обычного полиэтилена). Комбинация из присутствия хлора, высокой температуры переработки и присутствия влаги обнаруживает негативное свойство,заключающееся в корродировании металла форм, использующихся для переработки порошкообразного СВМПЭ в прутки, трубы, бруски, профили и листы из СВМПЭ, и в результате может привести к изменению окраски (пожелтению) в конечном изделии. В порошкообразную первичную смолу или смолу основы СВМПЭ, полученную после проведения процесса полимеризации, может быть добавлено небольшое количество ингибитора коррозии для нейтрализации остатков хлора и, тем самым, предотвращения возникновения коррозии во время переработки в листы, бруски или прутки. Ингибиторы коррозии, например акцепторы и/или поглотители хлорида/кислоты, могут быть добавлены в небольших количествах, например 0,01-0,50 мас.%, к сухому порошкообразному первичному полимеру или полимеру основы. Примеры подходящих для использования поглотителей кислоты включают неорганические продукты, например гидроталькит, гидрокалюмит, оксиды, такие как оксид цинка, и органические продукты, например мыла металлов, такие как стеараты металлов, например стеарат кальция и стеарат цинка. Поскольку в общем случае количества добавки очень невелики и сама добавка не является легкосыпучей, трудно дозировать добавки непосредственно в поток непрерывного перемешивания, получая при этом гомогенную смесь. Цель настоящего изобретения заключается в предложении способа гомогенного распределения добавок в порошкообразном первичном СВМПЭ после проведения непрерывного процесса получения СВМПЭ. Способ, соответствующий изобретению, характеризуется тем, что к порошку первичного сверхвысокомолекулярного полиэтилена добавляют маточную пыль, содержащую порошок первичного сверхвысокомолекулярного полиэтилена и добавку. Предпочтительно добавка в маточной пыли представляет собой ингибитор коррозии, поглотитель кислоты, (УФ)стабилизатор, антиоксидант, смазку, противомикробную добавку, краситель, пигмент, отбеливатель, сшиватель, наполнитель, антивуалент, антистатик и/или антипирен. По способу, соответствующему изобретению, также могут быть добавлены и другие типы добавки. Предпочтительно добавка представляет собой порошок. Подходящие для использования поглотители кислоты и ингибиторы включают, например, гидроталькит и стеарат кальция, подходящие для использования смазки включают, например, буроугольный воск и эрукамид; подходящий для использования антивуалент включает, например, глицериновый сложный эфир; подходящий для использования антистатик включает, например, глицеринмоностеарат; подходящие для использования наполнители включают, например, технический углерод и тальк; подходящая для использования противомикробная добавка включает, например, цинк-имадин; подходящий для использования антипирен включает, например, декабромдифенил; подходящий для использования сшиватель включает, например, дикумилпероксид; подходящий для использования краситель/пигмент включает, например, Cu-фталоцианин; подходящий для использования наполнитель включает, например, карбонат кальция; подходящий для использования стабилизатор включает, например, октадецил(3,5-дитрет-бутил-4-гидроксигидроциннамат); подходящий для использования антиоксидант включает, например, трис-(2,4-ди-трет-бутилфенил)фосфат; подходящий для использования УФ(свето)стабилизатор включает, например, поли 6-[(1,1,3,3-тетраметилбутил)амино]-s-триазин-2,4-диил][(2,2,6,6-тетраметил 4-пиперидинил)имино]гексаметилен[(2,2,6,6-тетраметил-4-пиперидинил)имино, а подходящий для использования оптический отбеливатель включает, например, бисбензоксазол. Маточную пыль добавляют в поток непрерывного перемешивания порошка первичного СВМПЭ. Порошок первичного СВМПЭ, использующийся в легкосыпучей маточной пыли, является немодифицированным и не содержит каких-либо добавок. В соответствии с одним предпочтительным вариантом осуществления изобретение характеризуется добавлением маточной пыли к порошку сверхвысокомолекулярного полиэтилена в смесительном оборудовании непрерывного действия. Подходящими для использования примерами смесительного оборудования непрерывного действия являются типы смесителей раздавливающего и турбулентного действия, включающие, например, вихревой шнек или перемешивающие ленты. Маточная пыль содержит СВМПЭ и добавку (добавки) в виде очень гомогенно хорошо диспергированной порошкообразной смеси без агломератов или агрегатов добавки в микро- и макромасштабе. Предпочтительно маточную пыль получают в смесительном оборудовании по периодическому способу. Данное оборудование может представлять собой любой смеситель, применяющий способ интенсивного перемешивания для когезивных порошков при использовании высокого сдвигового усилия с относительно низкими скоростями и способный обеспечить получение очень гомогенно диспергированной порошкообразной смеси из СВМПЭ и добавок. Предпочтительно во время перемешивания температура составленной перемешанной маточной пыли не увеличивается. Маточная пыль демонстрирует наличие превосходной и стабильной гомогенной дисперсии, хорошей сыпучести, характеристик отсутствия клейкости, отсутствие комкообразования и отсутствие сегрегирования во время манипулирований и хранения. Как утверждалось выше, комбинация из присутствия хлора, высокой температуры переработки и присутствия влаги выявляет негативное свойство, заключающееся в корродировании металла форм, использующихся для переработки порошкообразного СВМПЭ в прутки, трубы, бруски, профили и листы из СВМПЭ, и в результате может привести к изменению окраски (пожелтению) в конечном изделии. Данную проблему разрешают при использовании способа, соответствующего изобретению, где добавка представляет собой ингибитор коррозии и/или поглотитель кислоты. Более предпочтительно добавка представляет собой поглотитель кислоты. Предпочтительно поглотитель кислоты имеет органическую основу. В соответствии с одним дополнительным предпочтительным вариантом осуществления изобретения поглотитель кислоты представляет собой мыло металла. Предпочтительное мыло металла представляет собой стеарат металла. Стеарат металла может быть осажденным или неосажденным стеаратом. Предпочтительно стеарат металла является осажденным стеаратом металла. Предпочтительно осажденным стеаратом металла являются осажденный стеарат кальция или осажденный стеарат магния. Сами стеараты металлов не являются легкосыпучими вследствие действия когезионных сил между частицами. Одно существенное преимущество способа, соответствующего настоящему изобретению,заключается в том, что стеарат металла в комбинации с СВМПЭ становится легкосыпучим. В соответствии с описанием у авторов Zweifel et al. в публикации Plastics Additives Handbook (с. 517-520; 6th edition, Carl Hanser Verlag; ISBN 978-1-56990-430-5) стеарат металла может быть получен при использовании прямого способа или осадительного способа. Предпочтительно твердую магниевую соль карбоновой кислоты получают при использовании осадительного способа. Осадительный способ в результате приводит к получению очень мелких частиц,характеризующихся однородным и узким распределением частиц по размерам и правильной формой. В общем случае хлопьевидная морфология стеарата металла, полученного при использовании осадительного способа, характеризуется аспектным отношением (=длина/диаметр), например, более чем 5. Продукты, полученные при использовании прямого способа, характеризуются более широким распределени-2 020648 ем и аспектным отношением длина/диаметр, равным приблизительно 1. Одно дополнительное преимущество способа, соответствующего изобретению, заключается в том,что вследствие высокой стабильности маточной пыли во время логистических манипулирований и складирования никакой сегрегации не возникает. Предпочтительно порошкообразная смесь легкосыпучей маточной пыли содержит от 0,1 до 9,0 мас.% добавки и от 99,9 до 91,0 мас.% первичного СВМПЭ. Более предпочтительно маточная пыль содержит от 2,0 до 5,0 мас.% добавки и от 98,0 до 95,0 мас.% первичного СВМПЭ. В случае добавки в виде, например, поглотителя кислоты добавление маточной пыли в результате приведет к получению гомогенного распределения поглотителя кислоты в конечном продукте, содержащем гомогенную смесь из СВМПЭ и поглотителя кислоты, где количество поглотителя кислоты в конечном продукте может составлять, например, от 0,01 до 1 мас.% в расчете на массу конечной композиции. Минимальное количество поглотителя кислоты в конечном продукте определяется количеством и типом остатка кислотного катализатора, присутствующего в порошке первичного СВМПЭ. В дополнение к этому, выбранное количество поглотителя может быть ответственным за свойства конечного порошка, например, сыпучесть и насыпную плотность конечного порошкообразного продукта. Неорганический поглотитель кислоты будет очень гомогенно диспергированным по частицам порошка СВМПЭ,но также будет и препятствовать возникновению эффекта спекания между частицами порошка СВМПЭ и, таким образом, ухудшать превосходные механические и химические свойства конечного продукта. Органический поглотитель кислоты, например стеарат кальция, может слегка улучшить спекание вследствие его взаимодействия с полимерными частицами. В случае добавки в виде ингибитора коррозии выбор ингибитора коррозии зависит от его физических свойств и его механических и физических свойств в комбинации с СВМПЭ. Фигура демонстрирует схематическое представление способа, направленного на добавление маточной пыли к порошку первичного СВМПЭ, что обеспечивает получение конечной композиции порошка СВМПЭ, где:A = полимеризационный реактор непрерывного действия;B = смесительное оборудование периодического действия;C = смесительное оборудование непрерывного действия;c = гомогенно диспергированная смесь из СВМПЭ и добавки; 1 = порошок первичного СВМПЭ; 2 = добавка; 3 = маточная пыль; 4 = порошок первичного СВМПЭ; 5 = гомогенно диспергированная смесь из СВМПЭ и добавки. Порошок 4 первичного СВМПЭ получают в полимеризационном реакторе А непрерывного действия. Маточную пыль 3 получают в результате перемешивания первичного СВМПЭ 1 и добавки 2 в смесительном оборудовании В периодического действия. Непрерывное добавление маточной пыли 3 и добавление порошка 4 первичного СВМПЭ в оборудование С для перемешивания порошка непрерывного действия представляют собой эффективный способ гомогенного распределения добавок в порошке СВМПЭ по завершении непрерывного процесса получения СВМПЭ в целях формирования гомогенно диспергированной смеси 5 из СВМПЭ и добавки. Первичный СВМПЭ, используемый в маточной пыли, может демонстрировать следующие далее характеристики: средняя молекулярная масса более чем 500000 г/моль; средний размер частиц (D50) от 50 до 250 мкм; насыпная плотность от 350 до 600 кг/м 3. Насыпная плотность маточной пыли может увеличиться на величину от 0 до 20% в сопоставлении с насыпной плотностью первичного СВМПЭ. В общем случае средний размер частиц порошкообразной маточной пыли является, по существу,равным среднему размеру частиц первичного СВМПЭ. Сыпучесть сухого вещества маточной пыли может быть большей на величину от 0 до 20% в сопоставлении с сыпучестью сухого вещества первичного СВМПЭ. Сыпучесть сухого вещества измеряют в соответствии с документом ASTM D 1895-69. Области применения гомогенно диспергированной смеси, полученной в качестве конечного продукта, могут быть найдены в очень сильно различающихся сферах, в которых требуется наличие превосходной ударопрочности и абразивной износостойкости. Композиции, соответствующие настоящему изобретению, могут быть использованы, например, при изготовлении прутков, труб, брусков и более сложных непрерывных профилей в результате плунжерного экструдирования и больших листов в результате прямого прессования. В публикации ЕР 661340 А описывается полиэтиленовый формовочный материал, имеющий вискозиметрически измеренную среднюю молекулярную массу, равную по меньшей мере 106 г/моль, где упомянутый формовочный материал содержит от 0,05 до 5,0 мас.% в расчете на массу формовочного материала, соли высшей монокарбоновой кислоты или смеси таких солей, при этом соль или солевая смесь плавятся при температуре от 80 до 220 С, и вязкость расплава соли или солевой смеси при температуре переработки формовочного материала является не большей чем 50 Пас. Следовательно, продукт используют в расплаве при температуре более чем 80 С. В публикации ЕР 661340 А не описывается маточная пыль. В публикации ЕР 661340 А описываются неосажденные не легкосыпучие соли карбоновой кислоты. Публикация ЕР 661340 А относится к проблемам изготовления толстостенных и укрупненных профилей. Их поверхность зачастую демонстрирует наличие поперечных трещин. Проблема разрешается в результате добавления очень специальных смазок, выбираемых из большого количества различных соединений. Данные соединения предотвращают образование поперечных трещин при плунжерном экструдировании СВМПЭ. Соли высших монокарбоновых кислот производят из кислот, содержащих от 10 до 24 атомов углерода, и используют в качестве технологической добавки для предотвращения растрескивания изделия. Публикация GB1338198 относится к полимерам, демонстрирующим улучшенную стойкость к растрескиванию под действием напряжения в условиях окружающей среды. Публикация GB1338198 относится к полиэтилену высокой плотности (ПЭВП) и не относится к СВМПЭ. Существенная добавка, используемая для разрешения проблемы со стойкостью к растрескиванию под действием напряжения в условиях окружающей среды (ESCR), представляет собой бензоат натрия в виде водного раствора, который не добавляют в непрерывном способе. Раствор, содержащий бензоат натрия, непосредственно разбрызгивают на конечной полимерной композиции. Свойство ESCR представляет собой существенную характеристику, соотносящуюся с изготовлением бутылок при использовании ПЭВП. СВМПЭ, полученный по способу, соответствующему настоящему изобретению, при изготовлении бутылок не используют. Один дополнительный существенный признак способа из публикации GB1338198 заключается в необходимости плавления твердых частиц ПЭВП для удаления воздуха и обеспечения возможности профилирования из полимерного твердого вещества желательных изделий. Данный способ уплотнения является неподходящим для использования в настоящем изобретении. Изобретение будет разъяснено при помощи следующих далее неограничивающих примеров. Примеры I-VI и сравнительные примеры А-С. Получение маточной пыли I-VI. Порошок первичного СВМПЭ, характеризующийся средней молекулярной массой 6000000 г/моль,насыпной плотностью 492 кг/м 3 и размером частиц (D50) 199 мкм, и поглотитель кислоты, указанный в табл. 1, перемешивали по способу интенсивного перемешивания в течение 4 мин при температуре 25 С с окружной скоростью 5,5 м/с по периодическому способу. Перемешивание первичного СВМПЭ и поглотителя кислоты проходило вплоть до достижения полностью гомогенного перемешивания двух компонентов. Достижение полностью гомогенного перемешивания смеси определяют визуально и в результате определения по методу рентгеновской флуоресценции (РФ) для порошка. Визуально отсутствие агрегатов указывает на гомогенное перемешивание компонентов. В дополнение к этому, определение по методу РФ проводили для исследования содержания в различных порошкообразных образцах (в пределах одной и той же партии) подобных количеств элемента, что представляет собой косвенное указание на гомогенное распределение стеарата металла. Повторили пример I за исключением того, что в сравнительном примере А никакого поглотителя кислоты не добавляют. При увеличении массового процентного содержания поглотителя кислоты насыпная плотность маточной пыли уменьшается, что подразумевает увеличение складского помещения, приходящегося на единицу количества порошка. При увеличении массового процентного содержания поглотителя кислоты сыпучесть сухого вещества незначительно увеличивается, и в присутствии 10 мас.% стеарата металла какой-либо сыпучести наблюдать невозможно. Примеры VII-XV. Перемешивание маточной пыли и первичного СВМПЭ по непрерывному способу. Маточную пыль, соответствующую примеру V, и полиэтилен СВМПЭ, характеризующийся средней молекулярной массой 6000000 г/моль, насыпной плотностью 492 кг/м 3 и размером частиц (D50) 199 мкм, добавляли при комнатной температуре к первичному СВМПЭ в лабораторном высокоскоростном смесителе (Erweka SW 1/-S) при окружной скорости 100 об/мин. Таблица 2 Согласно наблюдениям постоянных значений стеарата магния в соответствии с определением по методу РФ разбавление маточной пыли в первичном СВМПЭ при скорости 100 об/мин было очень гомогенным. Как демонстрируют примеры VII-IX, примеры X-XII и примеры XIII-XV, значения для наблюдаемого количества и значения для теоретического количества являются, по существу, равными. Как демонстрирует таблица II, теоретическое количество и наблюдаемое количество стеарата магния могут считаться равными. Время пребывания не оказывало никакого воздействия на гомогенность дисперсии. Примеры XVI-XVIII. Повторили примеры X-XII за исключением того, что окружную скорость изменяли со 100 об/мин на 50 об/мин. Заключения, относящиеся к табл. 3, идентичны заключениям, относящимся к табл. 2. Время пребывания и скорость перемешивания не оказывают никакого воздействия на гомогенность и диспергирование стеарата магния. Это указывает на оптимальное гомогенное перемешивание маточной пыли. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ добавления добавок к сверхвысокомолекулярному полиэтилену, отличающийся тем, что к порошку первичного сверхвысокомолекулярного полиэтилена добавляют маточную пыль, содержащую от 99,9 до 91,0 мас.% порошка первичного сверхвысокомолекулярного полиэтилена и от 0,1 до 9,0 мас.% добавки, причем маточную пыль добавляют к порошку сверхвысокомолекулярного полиэтилена в смесительном оборудовании непрерывного действия. 2. Способ по п.1, в котором добавка представляет собой ингибитор коррозии, поглотитель кислоты,УФ-стабилизатор, антиоксидант, смазку, противомикробную добавку, краситель, пигмент, отбеливатель,сшиватель, наполнитель, антивуалент, антистатик и/или антипирен. 3. Способ по п.2, в котором добавка представляет собой ингибитор коррозии или поглотитель кислоты. 4. Способ по п.3, в котором добавка представляет собой поглотитель кислоты. 5. Способ по п.4, в котором поглотитель кислоты представляет собой стеарат металла. 6. Способ по п.5, в котором стеарат металла представляет собой стеарат кальция или стеарат магния. 7. Способ по любому из пп.5, 6, в котором стеарат металла представляет собой осажденный стеарат металла. 8. Способ по любому из пп.1-7, в котором маточная пыль содержит от 2,0 до 5,0 мас.% добавки и от 98,0 до 95,0 мас.% сверхвысокомолекулярного полиэтилена.

МПК / Метки

МПК: C08K 5/098, C08J 3/12, C08J 5/00, C08J 3/20, C08J 3/22

Метки: сверхвысокомолекулярному, способ, добавок, добавления, полиэтилену

Код ссылки

<a href="https://eas.patents.su/7-20648-sposob-dobavleniya-dobavok-k-sverhvysokomolekulyarnomu-polietilenu.html" rel="bookmark" title="База патентов Евразийского Союза">Способ добавления добавок к сверхвысокомолекулярному полиэтилену</a>

Предыдущий патент: Измельчитель

Следующий патент: Система охлаждения электростанции и способ ее работы

Случайный патент: Способ и устройство для производства электрической энергии