Устройство и способ сушки и торрификации потока по меньшей мере одного углеродсодержащего материала в многоярусной печи

Номер патента: 22689

Опубликовано: 29.02.2016

Авторы: Эрпельдинг Рихард, Лампе Карл, Бейер Кристоф, Денкер Юрген

Формула / Реферат

1. Устройство для сушки и торрификации потока (10) по меньшей мере одного углеродсодержащего материала в многоярусной печи (1), имеющее

зону (2) сушки, которая имеет устройство (11) подвода для подачи потока (10) углеродсодержащего материала, выпускной канал (14) для выведения содержащего водяной пар сушильного газового потока (13) и впускной канал (15) для возвращения по меньшей мере части сушильного газового потока;

зону (3) торрификации для сухой перегонки высушенного в зоне (2) сушки потока материала, которая имеет выпускной канал (27) для выведения подвергнутого торрификации потока (10') материала, по меньшей мере один впускной канал (19, 20) для отходящего газа и выпускной канал (18) для потока (17) газообразных продуктов торрификации,

причем между зонами сушки и торрификации (2, 3) предусмотрено механическое передаточное устройство для перемещения высушенного потока углеродсодержащего материала из зоны (2) в зону (3), при этом механическое передаточное устройство выполнено газонепроницаемым, чтобы предотвращать смешение обоих циркулирующих газов, так что зона (2) сушки и зона (3) торрификации имеют два отдельных друг от друга контура циркуляции газа;

теплообменник (4) для нагревания сушильного газового потока (13), причем выпускной канал (14) зоны сушки сообщается через теплообменник с впускным каналом (15) зоны сушки;

устройство (5) сжигания, причем выпускной канал (18) зоны (3) торрификации через устройство (5) сжигания и теплообменник (4) сообщается с впускным каналом (19, 20) зоны (3) торрификации.

2. Устройство по п.1, отличающееся тем, что теплообменник имеет первый входной канал (4а) и соединенный с ним первый выходной канал (4b), а также второй входной канал (4с) и соединенный с ним второй выходной канал (4d), причем первый входной канал (4а) соединен с выпускным каналом (14) зоны (2) сушки и первый выходной канал (4b) сообщается с впускным каналом (15) зоны (2) сушки, кроме того, второй входной канал (4с) через устройство (5) сжигания соединен с выпускным каналом (18) зоны (3) торрификации и второй выходной канал (4b) соединен с впускным каналом (19, 20) зоны (3) торрификации.

3. Устройство по п.1, отличающееся тем, что зона (2) сушки и/или зона (3) торрификации имеют многочисленные размещенные друг над другом ярусы (6, 7, 8, 9).

4. Устройство по п.1, отличающееся тем, что многоярусная печь имеет транспортные устройства для перемещения потока (10) материала, которые приводятся в движение приводным валом, причем приводной вал разделен между зонами сушки и торрификации (2, 3) и в каждом случае оснащен собственным приводом, чтобы времена пребывания потока (10) углеродсодержащего материала в обеих зонах могли изменяться независимо друг от друга регулированием конкретных скоростей вращения.

5. Устройство по п.1, отличающееся тем, что между выпускным каналом (18) зоны (3) торрификации и устройством (5) сжигания промежуточно встроен конденсатор (28).

6. Устройство по любому из пп.1-5, отличающееся тем, что устройство (5) сжигания сформировано горелкой или двигателем внутреннего сгорания.

7. Способ сушки и торрификации потока (10) по меньшей мере одного углеродсодержащего материала в многоярусной печи (1) с использованием устройства по п.1, причем:

a) биомассу высушивают в зоне (2) сушки посредством сушильного газового потока (13), перемещают в зону торрификации и затем подвергают торрификации в зоне (3) торрификации;

b) часть содержащего водяной пар сушильного газового потока выводят из зоны сушки и нагревают в теплообменнике (4) и затем, по меньшей мере частично, опять возвращают в зону (2) сушки; причем

c) часть образовавшегося в зоне (3) торрификации потока (17) газообразных продуктов торрификации выводят из зоны (3) торрификации и направляют в устройство (5) сжигания для сжигания, причем образовавшийся при этом отходящий газ используют для нагревания сушильного газового потока в теплообменнике (4) и затем вводят в зону (3) торрификации.

8. Способ по п.7, отличающийся тем, что зону (2) сушки эксплуатируют в прямоточном режиме.

9. Способ по п.7, отличающийся тем, что зону (3) торрификации эксплуатируют в противоточном режиме.

10. Способ по п.7, отличающийся тем, что температура потока (10) углеродсодержащего материала при переходе в зону (3) торрификации составляет менее 150°С.

11. Способ по п.7, отличающийся тем, что сушильный газовый поток (13) в контуре циркуляции газа подвергают фильтрации.

12. Способ по п.7, отличающийся тем, что содержащий водяной пар сушильный газовый поток (13) перегревают в теплообменнике (4).

13. Способ по п.12, отличающийся тем, что возвращаемое в сушильный контур количество водяного пара поддерживают в таком количестве, чтобы установить инертную атмосферу с содержанием кислорода <10%, предпочтительно <8%.

14. Способ по п.7, отличающийся тем, что вводимое в зону (3) торрификации количество отходящего газа поддерживают в таком количестве, чтобы в зоне (3) торрификации установить инертную атмосферу с содержанием кислорода <10%.

15. Способ по п.7, отличающийся тем, что температура возвращаемого в зону торрификации отходящего газа составляет более 300°С и температура возвращаемого сушильного газового потока установлена в диапазоне от 150 до 300°С.

16. Способ по п.7, отличающийся тем, что отходящий газ перед поступлением в зону (3) торрификации обогащают горячим паром (29).

17. Способ по п.7, отличающийся тем, что выведенный из зоны (3) торрификации поток (17) газообразных продуктов торрификации перед введением в устройство сжигания пропускают через конденсатор (28), в котором, по меньшей мере частично, осаждают конденсируемые компоненты, и неконденсируемые компоненты вводят в устройство (5) сжигания для сжигания.

18. Способ по п.7, отличающийся тем, что выведенный из зоны (3) торрификации поток (17) газообразных продуктов торрификации сжигают в устройстве сжигания и частично преобразуют в механическую энергию.

19. Способ по п.7, отличающийся тем, что в зоне (2) сушки и/или зоне (3) торрификации измеряют температуру, и/или величину расхода газа, и/или количество газа, и/или давление и используют для регулирования времени пребывания материала в обеих зонах.

20. Способ по п.7, отличающийся тем, что время пребывания в зонах сушки и торрификации (2, 3) устанавливают изменением числа ярусов, сокращением площадей поверхности ярусов, изменением конструкции и числа транспортных устройств или вариацией скорости вращения транспортных устройств.

Текст

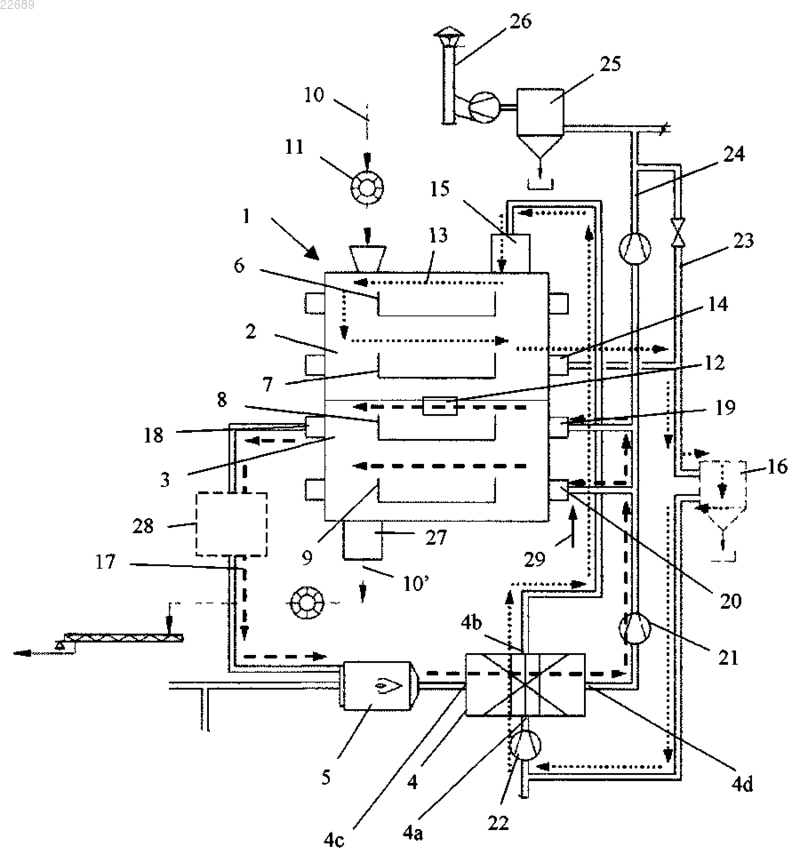

УСТРОЙСТВО И СПОСОБ СУШКИ И ТОРРИФИКАЦИИ ПОТОКА ПО МЕНЬШЕЙ МЕРЕ ОДНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА В МНОГОЯРУСНОЙ ПЕЧИ Соответствующее изобретению устройство для сушки и торрификации потока по меньшей мере одного углеродсодержащего материала в многоярусной печи, по существу, состоит из зоны сушки, которая имеет устройство подвода для подачи потока углеродсодержащего материала,выпускной канал для выведения содержащего водяной пар сушильного газового потока и впускной канал для возвращения по меньшей мере части сушильного газового потока, зоны торрификации для сухой перегонки высушенного в зоне сушки потока материала, которая имеет выпускной канал для выведения подвергнутого торрификации потока материала, по меньшей мере один впускной канал для отходящего газа и выпускной канал для потока газообразных продуктов торрификации, теплообменника для нагревания сушильного газового потока, причем выпускной канал зоны сушки сообщается через теплообменник с впускным каналом зоны сушки,устройства сжигания, причем выпускной канал зоны торрификации через устройство сжигания и теплообменник сообщается с впускным каналом зоны торрификации, причем выведенный через выпускной канал зоны торрификации поток газообразных продуктов торрификации сгорает в устройстве сжигания и образовавшийся при этом отходящий газ используется в теплообменнике для нагревания сушильного газового потока и вводится в зону торрификации, причем зона сушки и зона торрификации имеют два отдельных друг от друга контура циркуляции газа. Изобретение относится к устройству и способу сушки и торрификации по меньшей мере одного углеродсодержащего потока материала в многоярусной печи. Термином "торрификация" обозначают термическую обработку биомассы без доступа воздуха при относительно низких температурах от 250 до 300 С путем пиролитического разложения. Из патентного документа US 4347156 известен способ реактивации активированного угля в многоярусной печи, которой предшествует зона сушки. При этом газовый поток отводится из многоярусной печи и направляется в дожигатель для сжигания. Образующийся при этом отходящий газ подается в сушилку, которая может работать в качестве теплообменника как прямого, так и косвенного нагрева. Дополнительное устройство для торрификации представлено в патентном документе WO 2005/056723 А 1. И там также выведенные из стадии торрификации газы возвращаются в сушилку или вовлекаются в рециркуляцию в зону торрификации в качестве горячего газа. Кроме того, из патентного документа ЕР 2017325 А 2 известно устройство для разложения биомассы и для получения горючего газа, причем биомасса высушивается в зоне сушки и подвергается сухой дегазации в зоне торрификации. Наконец, обработанный таким образом материал сначала измельчается,и затем направляется в стадию пиролиза. Часть содержащего водяной пар сушильного газового потока из сушилки отводится и нагревается в теплообменнике и затем, по меньшей мере частично, опять подается в сушилку. Патентный документ US 2010/0083530 А 1 описывает способ и установку для торрификации целлюлозного материала в инертной атмосфере. Обрабатываемый материал подается в состоящую из многочисленных ярусов технологическую камеру и после обработки выгружается в качестве подвергнутого торрификации материала. Содержащий пар отходящий газ выводится из технологической камеры и частично подается через конденсатор в горелку, горячий отходящий газ которой используется для нагревания остальной части содержащего пар отходящего газа, прежде чем нагретая остальная часть содержащего пар отходящего газа будет опять возвращена в технологическую камеру. В основу изобретения положена задача разработать более эффективные устройство и способ для сушки и торрификации по меньшей мере одного углеродсодержащего потока материала. Соответственно изобретению эта задача решена согласно признакам пп.1 и 7 патентной формулы. Соответствующее изобретению устройство для сушки и торрификации по меньшей мере одного углеродсодержащего потока материала в многоярусной печи состоит, по существу, из зоны сушки, которая имеет устройство подвода для подачи углеродсодержащего потока материала,выпускной канал для выведения содержащего водяной пар сушильного газового потока и впускной канал для возвращения по меньшей мере части сушильного газового потока; зоны торрификации для сухой перегонки высушенного в зоне сушки потока материала, которая имеет выпускной канал для выведения подвергнутого торрификации потока материала, по меньшей мере один впускной канал для отходящего газа и выпускной канал для потока газообразных продуктов торрификации; теплообменника для нагревания сушильного газового потока, причем выпускной канал зоны сушки сообщается через теплообменник с впускным каналом зоны сушки; устройство сжигания, причем выпускной канал зоны торрификации через устройство сжигания и теплообменник сообщается с впускным каналом зоны торрификации,причем выведенный через выпускной канал зоны торрификации поток газообразных продуктов торрификации сгорает в устройстве сжигания и образовавшийся при этом отходящий газ используется в теплообменнике для нагревания сушильного газового потока и вводится в зону торрификации,причем выведенный из зоны торрификации поток газообразных продуктов торрификации сгорает в устройстве сжигания и нагревается, и образовавшийся при этом отходящий газ охлаждается в теплообменнике до температуры торрификации и вводится в зону торрификации,причем зона сушки и зона торрификации имеют два отдельных друг от друга контура циркуляции газа. В соответствующем изобретению способе сушки и торрификации по меньшей мере одного углеродсодержащего потока материала в многоярусной печи биомасса высушивается в зоне сушки посредством сушильного газового потока и затем подвергается торрификации в зоне торрификации. При этом часть содержащего водяной пар сушильного газового потока выводится из зоны сушки и нагревается в теплообменнике и затем, по меньшей мере частично, опять возвращается в зону сушки. Кроме того,часть образовавшегося в зоне торрификации потока газообразных продуктов торрификации выводится из зоны торрификации и направляется в устройство сжигания для сжигания, причем образовавшийся при этом отходящий газ используется для нагревания сушильного газового потока в теплообменнике и вводится в зону торрификации. При этом выведенный из зоны торрификации и сожженный в устройстве сжигания поток газообразных продуктов торрификации нагревается и образовавшийся при этом отходящий газ охлаждается в теплообменнике до требуемой для торрификации температуры и вводится в зону торрификации. Кроме того, зона сушки и зона торрификации действуют с двумя отдельными друг от друга контурами циркуляции газа. В отличие от известных до сих пор из практики способов в зону торрификации вводятся не газооб-1 022689 разные продукты торрификации, а отходящий газ, образовавшийся при сжигании газообразных продуктов торрификации в устройстве сжигания. Отходящий газ тем самым имеет совершенно другой состав,который не содержит летучих или конденсируемых компонентов, и тем самым благоприятствует массопереносу при торрификации. Благодаря сжиганию возникающих при торрификации летучих веществ отходящий газ перед его введением в зону торрификации обогащается CO2 и Н 2 О-паром. CO2 и Н 2 О-пар являются активными в отношении излучательной способности газообразными компонентами, содействуют теплопередаче в зоне торрификации и повышают эффективность торрификации. Благодаря разделению обоих контуров циркуляции газа может быть использован выигрыш в энергии, который обусловливается дожиганием потока газообразных продуктов торрификации и применением выделившегося при этом тепла для нагревания сушильного газового потока. Кроме того, сушка является особенно эффективной, когда сушильный газовый поток не смешивается с отходящими газами зоны торрификации и от дожигания. Дополнительное повышение эффективности может быть достигнуто более всего тогда, когда содержащий водяной пар сушильный газовый поток перегревается в теплообменнике. Кроме того, для обоих вводимых в зону сушки и соответственно зону торрификации газовых потоков требуется только один теплообменник, и оба протекающих через теплообменник газовых потока затем используются в многоярусной печи. Благодаря этому достигаются особенно производительные сушка и торрификация потока углеродсодержащего материала. Дополнительные варианты осуществления изобретения являются предметом зависимых пунктов формулы. Согласно предпочтительному варианту осуществления изобретения зона сушки и/или зона торрификации соответственно состоит из многочисленных, размещенных друг над другом подов. В качестве транспортного средства применяются, например, так называемые гребки. Кроме того, между зоной сушки и зоной торрификации может быть предусмотрено механическое передаточное устройство для перемещения высушенногопотока углеродсодержащего материала, которое предпочтительно выполнено газонепроницаемым, чтобы предотвратить смешение обоих циркулирующих газов. Кроме того, оказалось особенно эффективным, когда зона сушки работает в прямоточном режиме и зона торрификации в противоточном режиме (поток материала/газовый поток). Температура потока углеродсодержащего материала при переходе в зону торрификации наиболее целесообразно составляет менее 150 С. В основополагающих для изобретения экспериментах оказалось преимущественным, когда возвращаемое в контур сушки количество водяного пара настолько велико, что устанавливается инертная атмосфера с содержанием кислорода 10%, предпочтительно 8%. Кроме того, возвращаемое в контур торрификации количество отходящего газа должно быть настолько большим, чтобы могла быть создана инертная атмосфера с содержанием кислорода менее 10%, предпочтительно менее 8%. Кроме того, является предпочтительным, когда температура в возвращаемом в зону торрификации отходящем газе составляет более 300 С и температура возвращаемого сушильного газового потока установлена в диапазоне от 150 до 300 С, предпочтительно в диапазоне от 200 до 300 С. Регулирование времени пребывания материала в обеих зонах может быть выполнено тем, что в зоне сушки и/или в зоне торрификации измеряется температура, и/или величина расход газа, и/или количество газа, и/или давление. Время пребывания в зоне сушки и в зоне торрификации может быть отрегулировано путем изменения числа подов, сокращения площадей поверхности подов, изменения конструкции и числа транспортных устройств (например, гребков и зубьев гребков) или вариации скорости вращения транспортных устройств (например, гребков). Дополнительные преимущества и варианты осуществления изобретения подробнее разъясняются далее посредством описания и чертежа. Чертеж показывает принципиальную схему соответствующего изобретению устройства для сушки и торрификации по меньшей мере одного углеродсодержащего потока материала в многоярусной печи. Устройство для сушки и торрификации по меньшей мере одного углеродсодержащего потока материала, по существу, состоит из многоярусной печи 1 с зоной 2 сушки и зоной 3 торрификации, теплообменника 4 и устройства 5 сжигания, которое, в частности, может быть сформировано горелкой или двигателем внутреннего сгорания. В зонах 2, 3 сушки и торрификации в каждом случае предусмотрены многочисленные ярусы 6, 7(поды) и соответственно 8, 9. Обрабатываемый материал, а именно поток 10 углеродсодержащего материала, вводится через устройство 11 подвода сверху в зону 2 сушки. Перемещение материала на подах выполняется с помощью обычных транспортных устройств, например, таких как вращающиеся гребки,которые перемещают материал к расположенным внутри или снаружи отверстиям, где материал падает на следующий нижележащий ярус. Сушка потока 10 материала в зоне 2 сушки производится посредством сушильного газового потока 13, который в чертеже представлен точечными стрелками. Теплообменник имеет первый входной канал 4 а и соединенный с ним первый выходной канал 4b, а также второй входной канал 4 с и соединенный с ним второй выходной канал 4d, причем первый входной канал 4 а со-2 022689 единен с выпускным каналом 14 зоны (2) сушки и первый выходной канал 4b связан с первым впускным каналом 15 зоны 2 сушки таким образом, что содержащий водяной пар сушильный газовый поток 13 выводится через выпускной канал 14, нагревается в теплообменнике 4 и через впускной канал 15 опять может быть введен в зону 2 сушки. Содержащийся в сушильном газовом потоке водяной пар наиболее целесообразно перегревается в теплообменнике 4, благодаря чему может быть достигнута особенно эффективная сушка в зоне 2 сушки. В зависимости от потока материала, в отношении которого речь может идти, например о древесине, древесных отходах, сельскохозяйственных продуктах, таких как солома, рисовая лузга, ореховая скорлупа,злаки для производства энергии или отходы пищевой промышленности (из производства пива, вина, сахара), может быть целесообразным размещение фильтра 16 между выпускным каналом 14 и теплообменником 4, чтобы осаждать присутствующую в сушильном газовом потоке пыль, благодаря чему может быть улучшена производительность теплообменника 4. Образующийся в зоне 3 торрификации поток 17 газообразных продуктов торрификации (представленный пунктирными стрелками) выводится через выпускной канал 18 и подается в устройство 5 сжигания для сжигания, причем между ними может быть промежуточно встроен конденсатор 27. Выведенный из зоны 3 торрификации поток 17 газообразных продуктов торрификации затем перед введением в устройство 5 сжигания пропускается через конденсатор 28, в котором, по меньшей мере частично, осаждаются конденсируемые компоненты и неконденсируемые компоненты вводятся в устройство сжигания для сжигания. Разумеется, в устройство 5 сжигания может подаваться дополнительное топливо и/или воздух для горения. Если устройство сжигания выполнено в форме двигателя внутреннего сгорания, энергия потока 17 газообразных продуктов торрификации может быть в результате сжигания частично преобразована в механическую энергию. Образовавшийся в устройстве 5 сжигания отходящий газ, который далее обозначен пунктирными стрелками, направляется на второй входной канал 4 с теплообменника 4 для косвенного нагревания сушильного газового потока 13, выводится через второй выходной канал 4d и через впускной канал 19 и/или 20 подается в зону 3 торрификации. Поддержание действия обоих контуров циркуляции газа обеспечивается вентиляторами 21 и соответственно 22. Необязательно, отходящий газ перед поступлением в зону 3 торрификации может быть обогащен горячим паром 29, чтобы интенсифицировать торрификацию и улучшить тепло- и массообмен. Для выведения установки из рабочего режима и в аварийной ситуации может быть предусмотрен факел, чтобы сжигать поток 17 газообразных продуктов торрификации. В остальном же избыточные количества сушильного газового потока 13 и соответственно потока 17 газообразных продуктов торрификации выводятся по трубопроводам 23 и 24 через фильтр 25 и дымовую трубу 26. Поток 10' материала, подвергнутый торрификации в зоне 3 торрификации, выводится через выпускной канал 27, чтобы затем при необходимости быть подвергнутым измельчению, брикетированию или дальнейшей переработке обычным образом. Между зоной 2 сушки и зоной 3 торрификации предусмотрено передаточное устройство 12 для перемещения высушенного углеродсодержащего потока материала из зоны 2 сушки в зону 3 торрификации. Это передаточное устройство выполнено газонепроницаемым, чтобы предотвратить смешивание сушильного газового потока 13 с потоком 17 газообразных продуктов торрификации. Температура возвращаемого в зону 3 торрификации потока 17 газообразных продуктов торрификации предпочтительно составляет более 300 С, тогда как температура возвращаемого сушильного газового потока 13 устанавливается в диапазоне от 150 до 300 С, предпочтительно в диапазоне от 200 до 300 С. Для того чтобы торрификация происходила лишь в зоне торрификации, температура углеродсодержащего потока 10 материала при переходе в зону 3 торрификации должна быть менее 150 С. С помощью подходящих датчиков в зоне 2 сушки и/или зоне 3 торрификации могут быть по выбору измерены температура, и/или величина расхода газа, и/или количество газа, и/или давление и использованы для регулирования времени пребывания потока 10 углеродсодержащего материала в обеих зонах. Время пребывания в зонах 2, 3 сушки и торрификации может быть установлено или соответственно отрегулировано, например, изменением числа подов, сокращением эффективных площадей поверхности подов или вариацией скорости вращения транспортных устройств. Многоподовая печь имеет транспортные устройства для перемещения потока 10 материала, которые приводятся в движение приводным валом, причем приводной вал наиболее целесообразно разделен между зоной 2 сушки и зоной 3 торрификации и в каждом случае оснащен собственным приводом, чтобы времена пребывания потока 10 углеродсодержащего материала в обеих зонах могли изменяться независимо друг от друга регулированием конкретных скоростей вращения. Благодаря разделению обоих контуров циркуляции газа может происходить очень эффективная сушка потока материала в зоне сушки под действием перегретого пара. Возвращение потока 17 газообразных продуктов торрификации из теплообменника 4 обратно в зону 3 торрификации также оказывается чрезвычайно эффективным в энергетическом отношении. Благодаря этому в совокупности получается очень производительный способ сушки и торрификации потока по меньшей мере одного углеродсодержащего материала в многоярусной печи. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для сушки и торрификации потока (10) по меньшей мере одного углеродсодержащего материала в многоярусной печи (1), имеющее зону (2) сушки, которая имеет устройство (11) подвода для подачи потока (10) углеродсодержащего материала, выпускной канал (14) для выведения содержащего водяной пар сушильного газового потока(13) и впускной канал (15) для возвращения по меньшей мере части сушильного газового потока; зону (3) торрификации для сухой перегонки высушенного в зоне (2) сушки потока материала, которая имеет выпускной канал (27) для выведения подвергнутого торрификации потока (10') материала, по меньшей мере один впускной канал (19, 20) для отходящего газа и выпускной канал (18) для потока (17) газообразных продуктов торрификации,причем между зонами сушки и торрификации (2, 3) предусмотрено механическое передаточное устройство для перемещения высушенного потока углеродсодержащего материала из зоны (2) в зону (3),при этом механическое передаточное устройство выполнено газонепроницаемым, чтобы предотвращать смешение обоих циркулирующих газов, так что зона (2) сушки и зона (3) торрификации имеют два отдельных друг от друга контура циркуляции газа; теплообменник (4) для нагревания сушильного газового потока (13), причем выпускной канал (14) зоны сушки сообщается через теплообменник с впускным каналом (15) зоны сушки; устройство (5) сжигания, причем выпускной канал (18) зоны (3) торрификации через устройство (5) сжигания и теплообменник (4) сообщается с впускным каналом (19, 20) зоны (3) торрификации. 2. Устройство по п.1, отличающееся тем, что теплообменник имеет первый входной канал (4 а) и соединенный с ним первый выходной канал (4b), а также второй входной канал (4 с) и соединенный с ним второй выходной канал (4d), причем первый входной канал (4 а) соединен с выпускным каналом (14) зоны (2) сушки и первый выходной канал (4b) сообщается с впускным каналом (15) зоны (2) сушки, кроме того, второй входной канал (4 с) через устройство (5) сжигания соединен с выпускным каналом (18) зоны(3) торрификации и второй выходной канал (4b) соединен с впускным каналом (19, 20) зоны (3) торрификации. 3. Устройство по п.1, отличающееся тем, что зона (2) сушки и/или зона (3) торрификации имеют многочисленные размещенные друг над другом ярусы (6, 7, 8, 9). 4. Устройство по п.1, отличающееся тем, что многоярусная печь имеет транспортные устройства для перемещения потока (10) материала, которые приводятся в движение приводным валом, причем приводной вал разделен между зонами сушки и торрификации (2, 3) и в каждом случае оснащен собственным приводом, чтобы времена пребывания потока (10) углеродсодержащего материала в обеих зонах могли изменяться независимо друг от друга регулированием конкретных скоростей вращения. 5. Устройство по п.1, отличающееся тем, что между выпускным каналом (18) зоны (3) торрификации и устройством (5) сжигания промежуточно встроен конденсатор (28). 6. Устройство по любому из пп.1-5, отличающееся тем, что устройство (5) сжигания сформировано горелкой или двигателем внутреннего сгорания. 7. Способ сушки и торрификации потока (10) по меньшей мере одного углеродсодержащего материала в многоярусной печи (1) с использованием устройства по п.1, причем:a) биомассу высушивают в зоне (2) сушки посредством сушильного газового потока (13), перемещают в зону торрификации и затем подвергают торрификации в зоне (3) торрификации;b) часть содержащего водяной пар сушильного газового потока выводят из зоны сушки и нагревают в теплообменнике (4) и затем, по меньшей мере частично, опять возвращают в зону (2) сушки; причемc) часть образовавшегося в зоне (3) торрификации потока (17) газообразных продуктов торрификации выводят из зоны (3) торрификации и направляют в устройство (5) сжигания для сжигания, причем образовавшийся при этом отходящий газ используют для нагревания сушильного газового потока в теплообменнике (4) и затем вводят в зону (3) торрификации. 8. Способ по п.7, отличающийся тем, что зону (2) сушки эксплуатируют в прямоточном режиме. 9. Способ по п.7, отличающийся тем, что зону (3) торрификации эксплуатируют в противоточном режиме. 10. Способ по п.7, отличающийся тем, что температура потока (10) углеродсодержащего материала при переходе в зону (3) торрификации составляет менее 150 С. 11. Способ по п.7, отличающийся тем, что сушильный газовый поток (13) в контуре циркуляции газа подвергают фильтрации. 12. Способ по п.7, отличающийся тем, что содержащий водяной пар сушильный газовый поток (13) перегревают в теплообменнике (4). 13. Способ по п.12, отличающийся тем, что возвращаемое в сушильный контур количество водяного пара поддерживают в таком количестве, чтобы установить инертную атмосферу с содержанием кислорода 10%, предпочтительно 8%. 14. Способ по п.7, отличающийся тем, что вводимое в зону (3) торрификации количество отходящего газа поддерживают в таком количестве, чтобы в зоне (3) торрификации установить инертную атмо-4 022689 сферу с содержанием кислорода 10%. 15. Способ по п.7, отличающийся тем, что температура возвращаемого в зону торрификации отходящего газа составляет более 300 С и температура возвращаемого сушильного газового потока установлена в диапазоне от 150 до 300 С. 16. Способ по п.7, отличающийся тем, что отходящий газ перед поступлением в зону (3) торрификации обогащают горячим паром (29). 17. Способ по п.7, отличающийся тем, что выведенный из зоны (3) торрификации поток (17) газообразных продуктов торрификации перед введением в устройство сжигания пропускают через конденсатор (28), в котором, по меньшей мере частично, осаждают конденсируемые компоненты, и неконденсируемые компоненты вводят в устройство (5) сжигания для сжигания. 18. Способ по п.7, отличающийся тем, что выведенный из зоны (3) торрификации поток (17) газообразных продуктов торрификации сжигают в устройстве сжигания и частично преобразуют в механическую энергию. 19. Способ по п.7, отличающийся тем, что в зоне (2) сушки и/или зоне (3) торрификации измеряют температуру, и/или величину расхода газа, и/или количество газа, и/или давление и используют для регулирования времени пребывания материала в обеих зонах. 20. Способ по п.7, отличающийся тем, что время пребывания в зонах сушки и торрификации (2, 3) устанавливают изменением числа ярусов, сокращением площадей поверхности ярусов, изменением конструкции и числа транспортных устройств или вариацией скорости вращения транспортных устройств.

МПК / Метки

МПК: C10B 7/02, C10B 53/02, F27B 9/18, C10B 49/02, F26B 23/02, F26B 17/00

Метки: многоярусной, потока, сушки, мере, печи, торрификации, углеродсодержащего, устройство, материала, меньшей, способ, одного

Код ссылки

<a href="https://eas.patents.su/6-22689-ustrojjstvo-i-sposob-sushki-i-torrifikacii-potoka-po-menshejj-mere-odnogo-uglerodsoderzhashhego-materiala-v-mnogoyarusnojj-pechi.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ сушки и торрификации потока по меньшей мере одного углеродсодержащего материала в многоярусной печи</a>

Предыдущий патент: Газовый клапан для двухконтурной горелки

Следующий патент: Имидазопиридиновые производные, способ их получения и терапевтическое использование

Случайный патент: Соединения и способы модуляции fxr