Способ и установка для получения гранулированного поликремния

Номер патента: 14621

Опубликовано: 30.12.2010

Авторы: Чой Вон Чоон, Парк Йонг Ки, Ким Хее Янг, Йоон Киунг Коо

Формула / Реферат

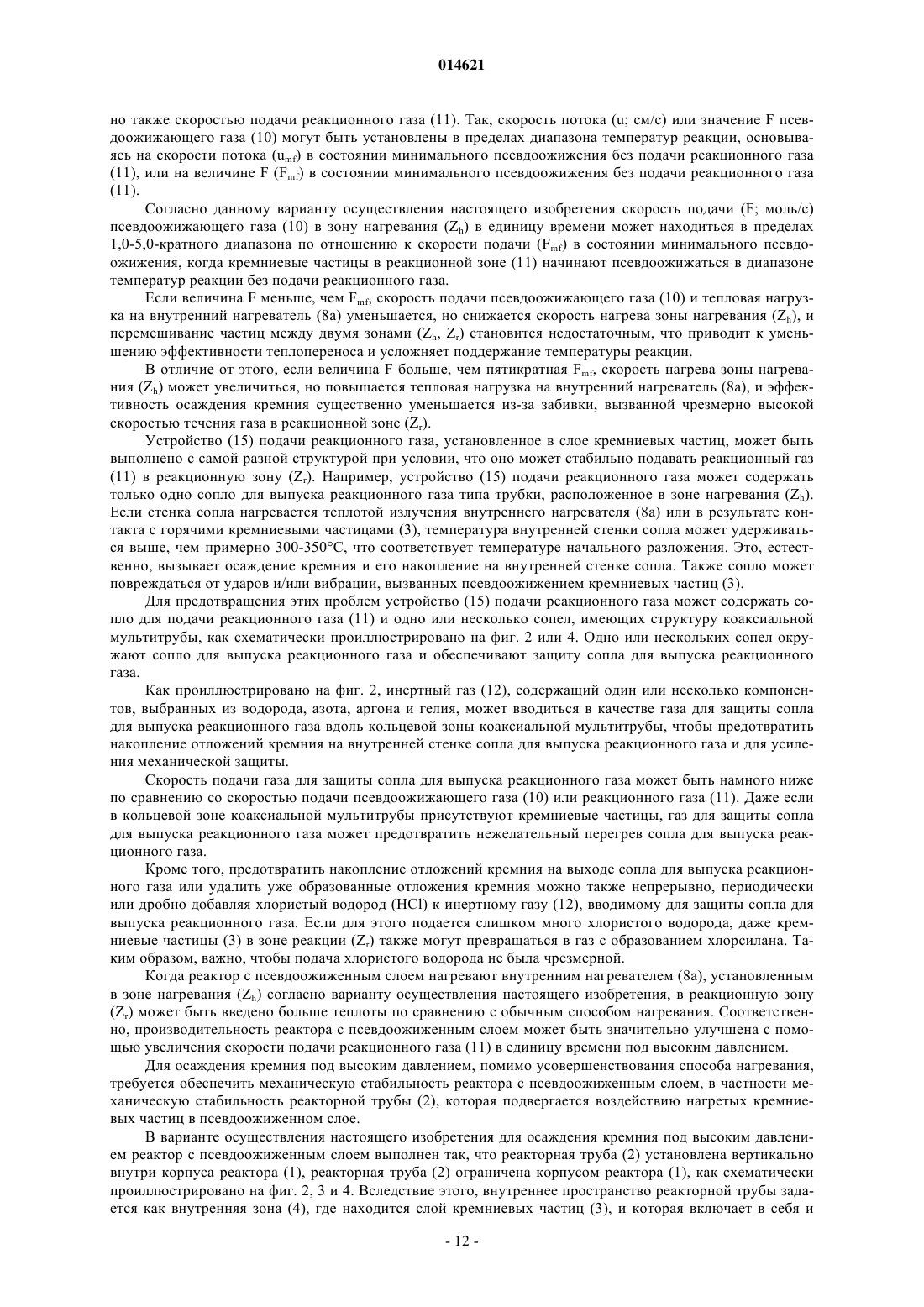

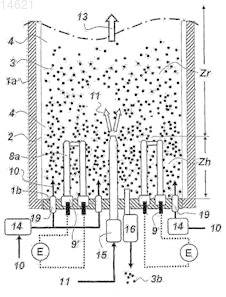

1. Установка для получения гранулированного поликремния, содержащая

реакторную трубу, внутреннее пространство которой содержит зону нагревания и реакционную зону, расположенную выше зоны нагревания;

корпус реактора, окружающий реакторную трубу;

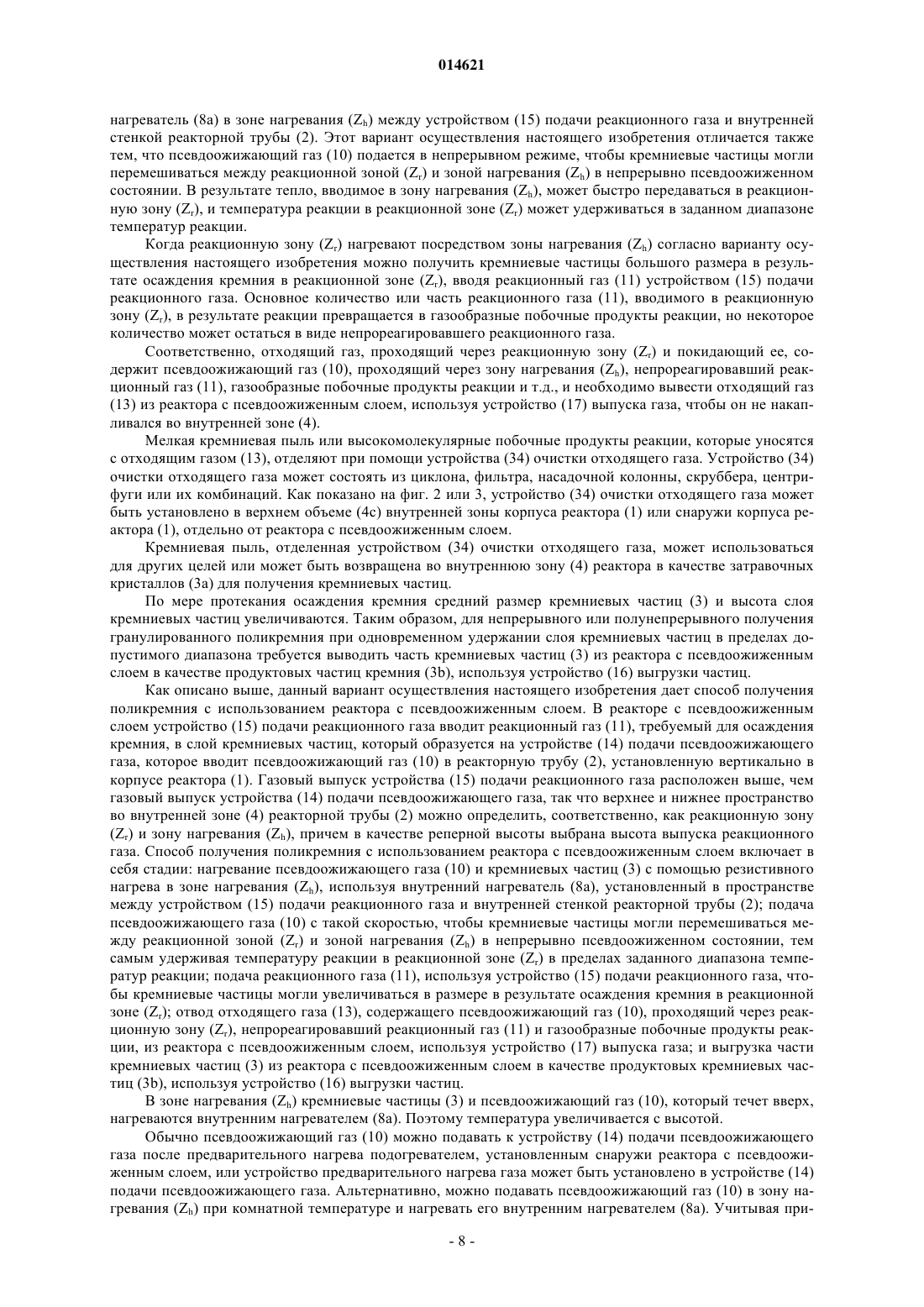

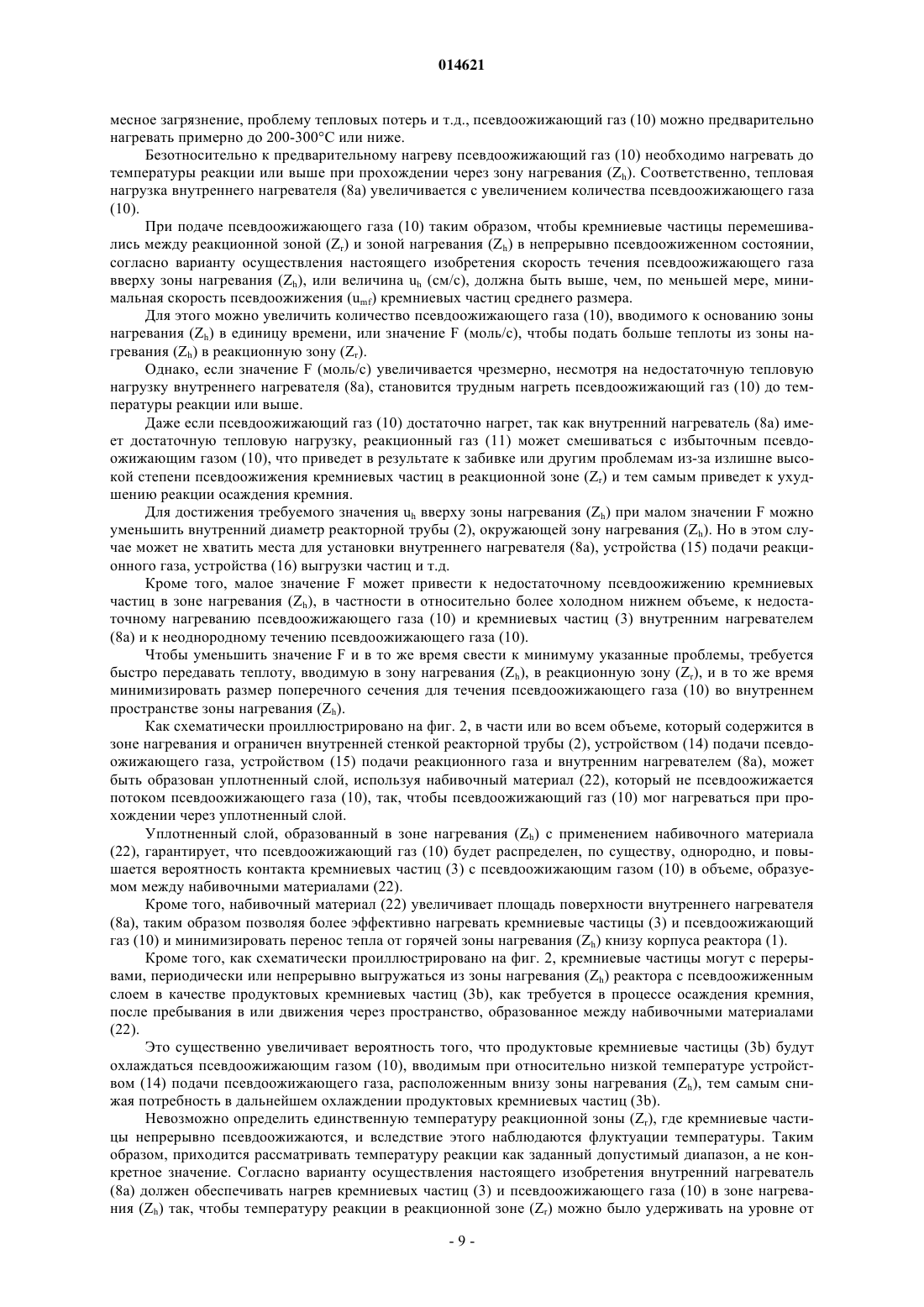

устройство подачи псевдоожижающего газа для ввода псевдоожижающего газа в зону нагревания через выпуск псевдоожижающего газа устройства распределения газа, расположенного внизу зоны нагревания;

устройство подачи реакционного газа для подачи реакционного газа, требуемого для осаждения кремния в зоне нагревания, причем устройство подачи реакционного газа установлено вертикально таким образом, что его выпуск реакционного газа расположен выше, чем выпуск псевдоожижающего газа;

внутренний нагреватель для нагрева псевдоожижающего газа и кремниевых частиц, установленный в пространстве между устройством подачи реакционного газа и внутренней стенкой реакторной трубы, причем высота внутреннего нагревателя не выше, чем высота расположения выпуска реакционного газа;

устройство выпуска газа, выводящее отходящий газ из корпуса реактора; и

устройство выгрузки частиц, выгружающее часть кремниевых частиц, полученных в реакторной трубе.

2. Установка по п.1, в которой реакционная зона и зона нагревания представляют собой пространства, расположенные, соответственно, выше и ниже, чем выпуск реакционного газа.

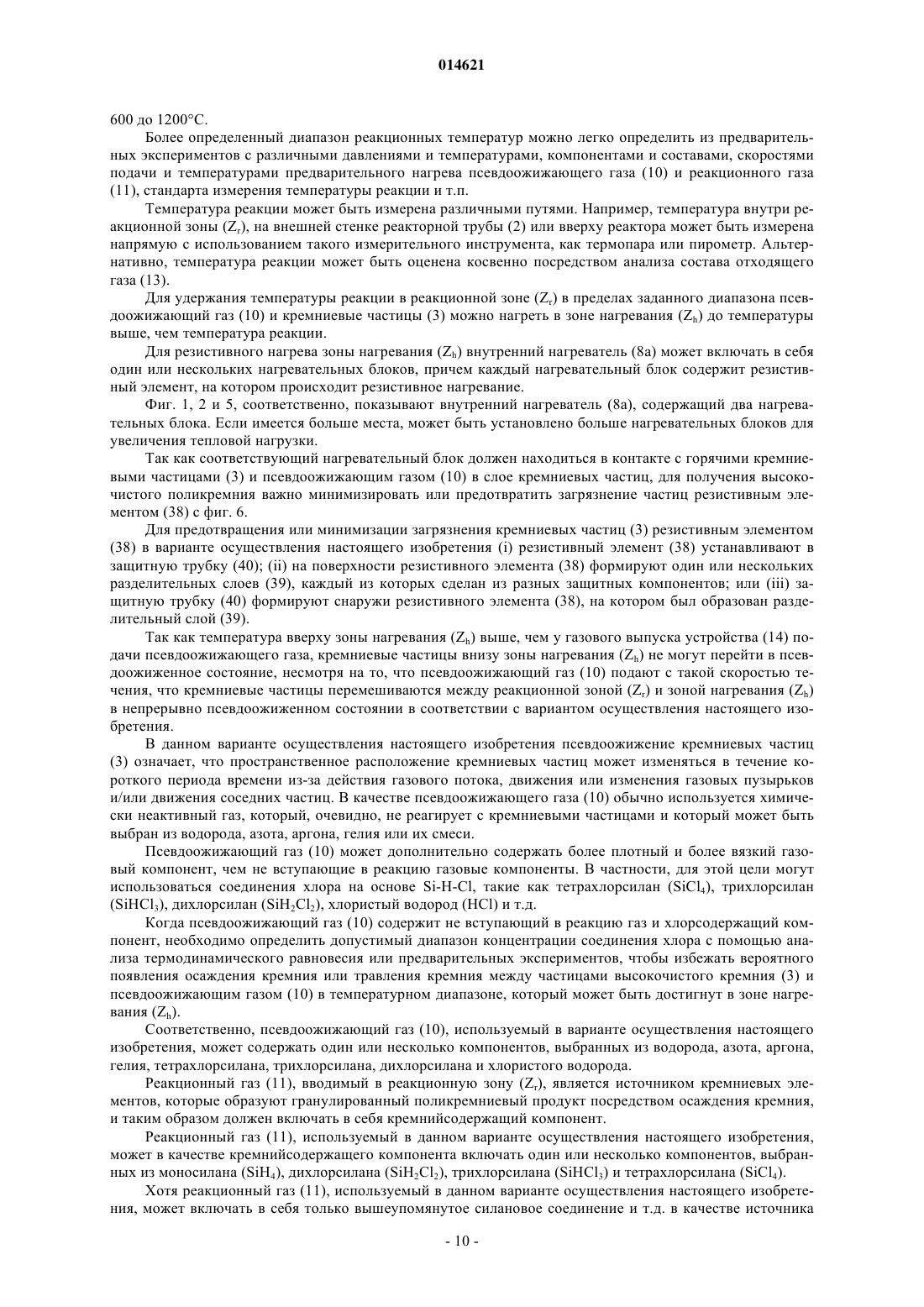

3. Установка по п.1, в которой в пространстве, образованном в зоне нагревания и ограниченном внутренней стенкой реакторной трубы, устройством подачи псевдоожижающего газа, устройством подачи реакционного газа и внутренним нагревателем, образован уплотненный слой из набивочного материала, который не псевдоожижается потоком псевдоожижающего газа.

4. Установка по п.3, в которой набивочный материал имеет средний диаметр 5-50 мм и имеет форму, выбранную из группы, состоящей из сферы, бусины, шара, гранулы, фрагмента, куска, сфероида, многогранника, гальки, окатыша, кольца, комка и их смеси.

5. Установка по п.3 или 4, в которой набивочный материал сделан из вещества, выбранного из группы, состоящей из кварца, диоксида кремния, нитрида кремния, борида кремния, карбида кремния, графита, кремния, стеклоуглерода и их смеси.

6. Установка по п.5, в которой набивочный материал состоит из однокомпонентного вещества или из нескольких слоев в направлении толщины, каждый из которых изготовлен из разных веществ.

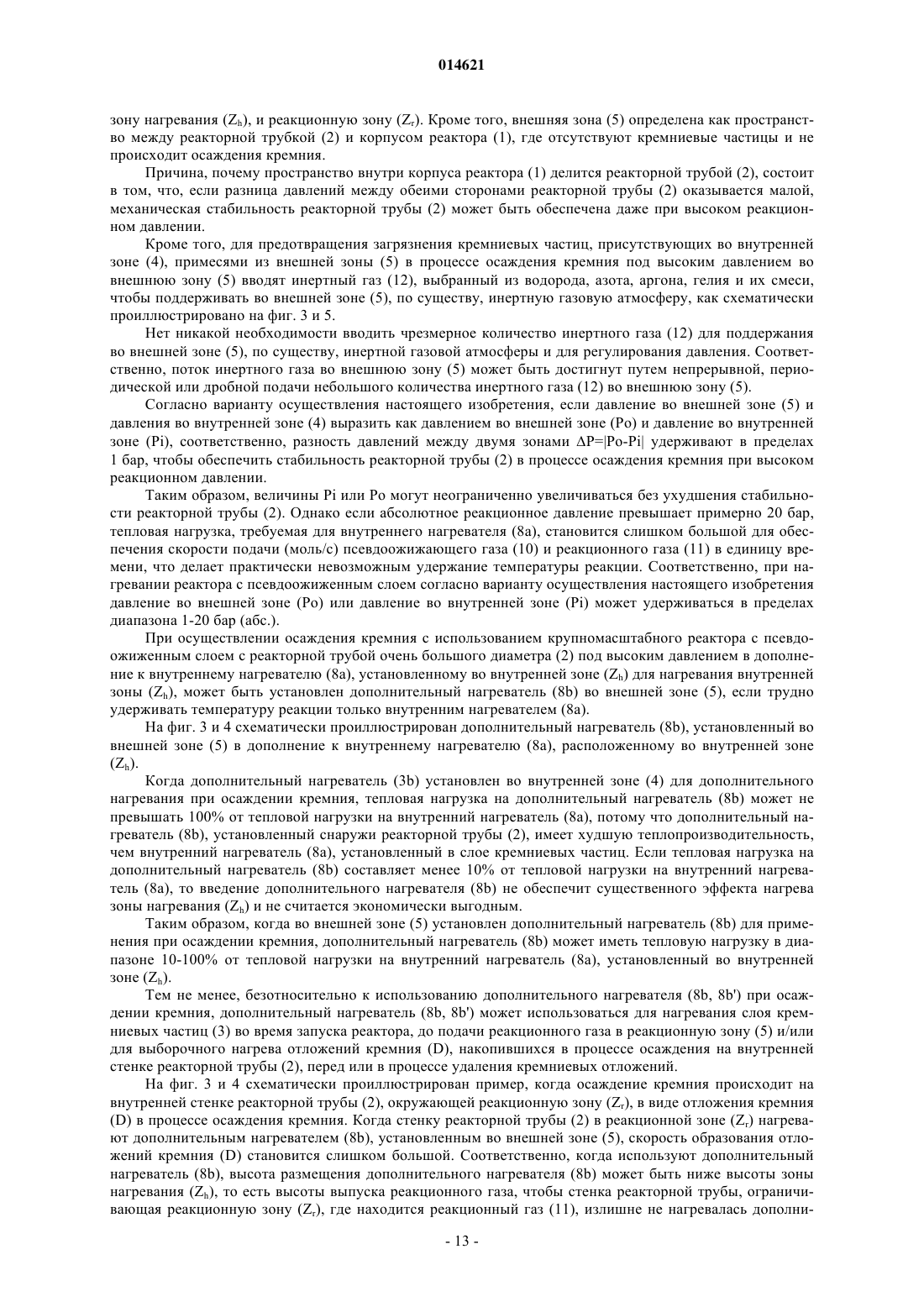

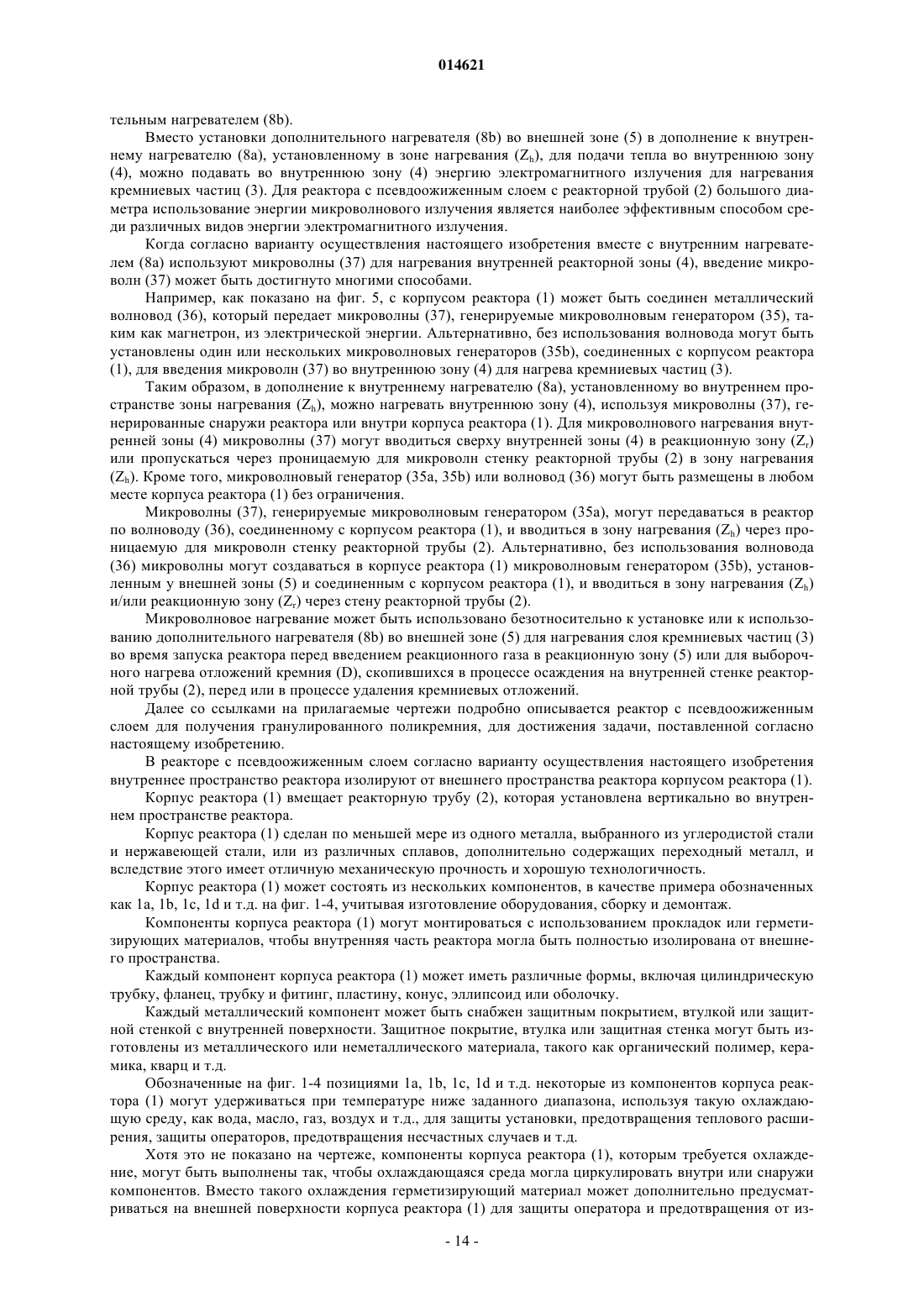

7. Установка по п.1, которая также содержит внутреннюю зону и внешнюю зону, причем внутренняя зона находится во внутреннем пространстве реакторной трубы, тогда как внешняя зона находится в пространстве между реакторной трубой и корпусом реактора.

8. Установка по п.7, содержащая также устройство соединения с инертным газом, удерживающее, по существу, инертную газовую атмосферу во внешней зоне, регулятор давления, измеряющий и/или регулирующий давление во внутренней зоне (Pi) и/или внешней зоне (Ро), и дифференциальный регулятор давления, удерживающий разность между давлением во внешней зоне (Ро) и давлением во внутренней зоне (Pi) в диапазоне 0 бар ≤|Po-Pi|≤1 бар.

9. Установка по п.7, в которой во внешней зоне предусмотрен изоляционный материал.

10. Установка по п.7, содержащая также дополнительный нагреватель, установленный во внешней зоне.

11. Установка по п.10, в которой тепловая нагрузка на дополнительный нагреватель составляет 10-100% от тепловой нагрузки внутреннего нагревателя.

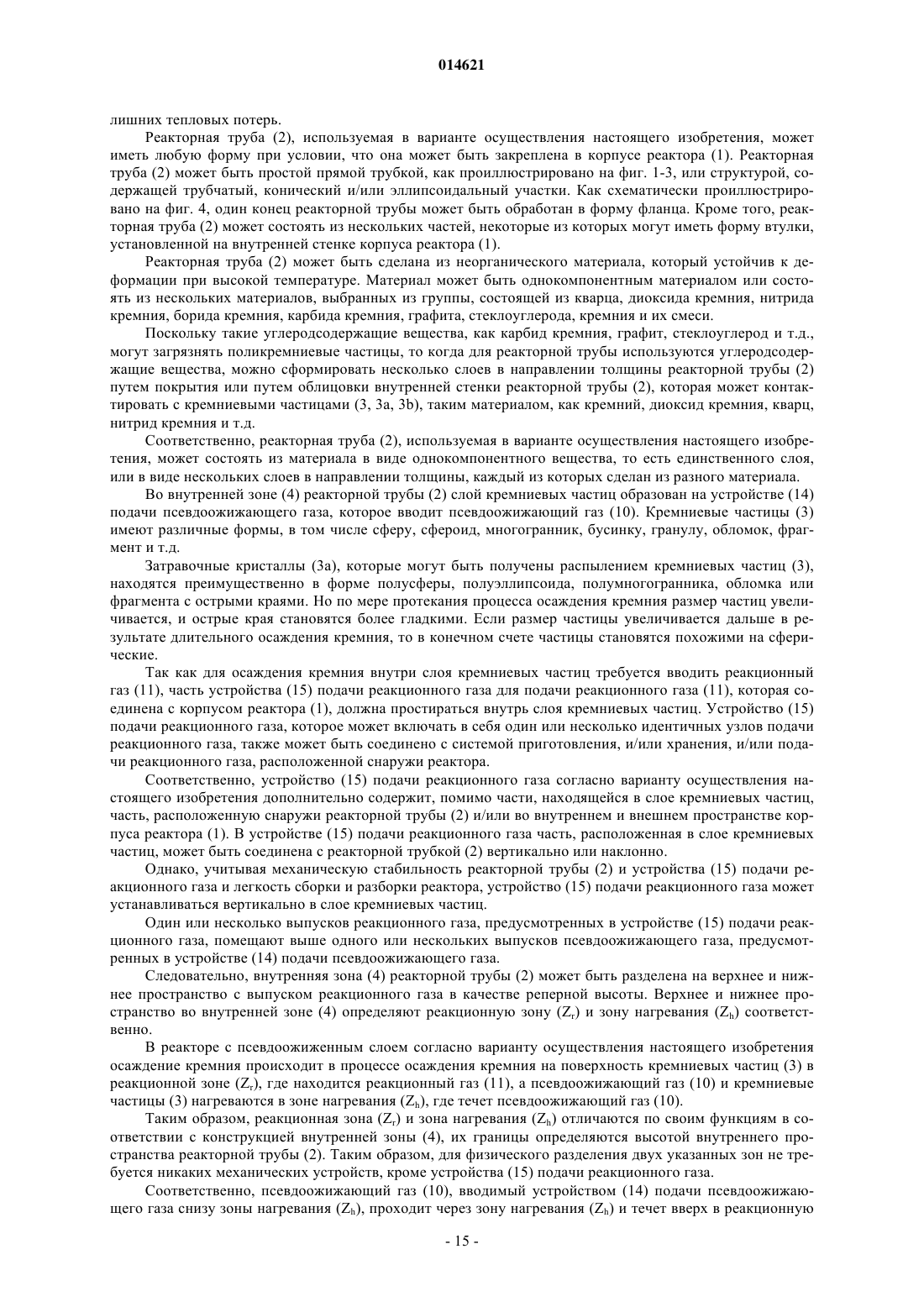

12. Установка по п.7, содержащая также волновод, который передает микроволны, генерируемые микроволновым генератором, или микроволновой генератор, причем волновод или микроволновой генератор соединены с корпусом реактора для введения микроволн во внутреннюю зону.

13. Установка по п.1, в которой корпус реактора выполнен по меньшей мере из одного металла, выбранного из углеродистой стали и нержавеющей стали.

14. Установка по п.1, в которой реакторная труба выполнена из однокомпонентного вещества или нескольких веществ, выбранных из группы, состоящей из кварца, диоксида кремния, нитрида кремния, борида кремния, карбида кремния, графита, стеклоуглерода, кремния и их смеси.

15. Установка по п.14, в которой реакторная труба содержит единственный слой или несколько слоев в направлении толщины, причем каждый из указанных слоев изготовлен из разных веществ.

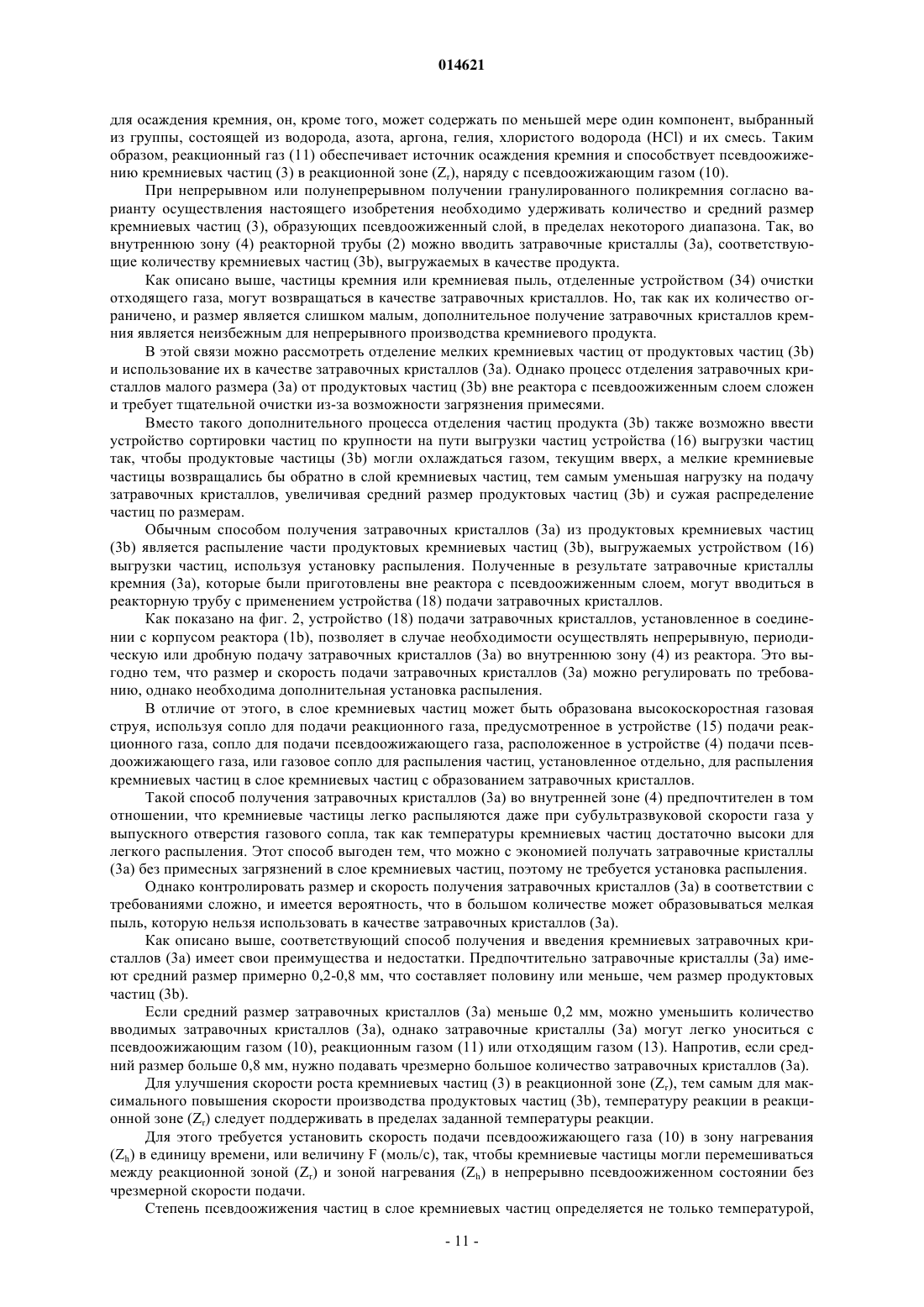

16. Установка по п.1, в которой внутренний нагреватель содержит один или несколько нагревательных блоков.

17. Установка по п.16, в которой совокупности нагревательных блоков электрически соединены последовательно и/или параллельно.

18. Установка по п.16, в которой нагревательный блок электрически соединен с источником электропитания через электрический соединитель, соединенный с корпусом реактора.

19. Установка по п.18, в которой электрический соединитель включает в себя электроды, установленные внутри и/или снаружи корпуса реактора, и нагревательные блоки электрически соединены через электроды последовательно и/или параллельно.

20. Установка по п.19, в которой электроды выполнены из металла или сплава, содержащего по меньшей мере один металлический элемент, выбранный из меди (Cu), алюминия (Al) и кадмия (Cd), или выполнены из графита, поверхность которого обработана карбидом кремния.

21. Установка по п.16, в которой резистивный элемент, который содержится в нагревательном блоке и на котором происходит резистивное нагревание, имеет форму стержня, проволоку, нити, бруска, полоски или ленты, имеющей круговое, эллиптическое или многоугольное сечение, или находится в виде патрубка, трубки, цилиндра или канала, имеющего концентрическое круговое, эллиптическое или многоугольное сечение, причем форма и/или размер сечения являются однородными или изменяются в направлении длины.

22. Установка по п.21, в которой резистивный элемент выполнен из одного или двух веществ, выбранных из графита, кремния и карбида кремния.

23. Установка по п.21, в которой резистивный элемент изготовлен из металла или сплава, выбранного из группы, состоящей из вольфрама (W), рения (Re), осмия (Os), тантала (Та), молибдена (Мо), ниобия (Nb), иридия (Ir), рутения (Ru), технеция (Тс), гафния (Hf), родия (Rh), ванадия (V), хрома (Cr), циркония (Zr), платины (Pt), тория (Th), лантана (La), титана (Ti), лютеция (Lu), иттрия (Y), железа (Fe), никеля (Ni), магния (Mg), алюминия (Al) и их смеси.

24. Установка по п.21, в которой резистивный элемент изготовлен из металлокерамики, выбранной из группы, состоящей из силицида молибдена (Mo-Si), хромита лантана (La-Cr-O), диоксида циркония и их смеси.

25. Установка по п.21, в которой нагревательный блок создан посредством установки защитной трубки снаружи резистивного элемента, формирования одного или нескольких разделительных слоев на поверхности резистивного элемента или путем установки защитной трубки снаружи резистивного элемента после формирования разделительного слоя(ев) на резистивном элементе.

26. Установка по п.25, в которой защитная трубка имеет концентрическое круговое, эллиптическое или многоугольное сечение в направлении толщины.

27. Установка по п.25, в которой по меньшей мере одно из разделительного слоя(ев) и/или защитной трубки содержит от 1 до 5 слоев, каждый из которых изготовлен из разных защитных компонентов.

28. Установка по п.27, в которой защитный компонент содержит компонент, препятствующий примесям мигрировать к кремниевым частицам и/или в псевдоожижающий газ от резистивного элемента.

29. Установка по п.27, в которой защитный компонент включает в себя электроизоляционный компонент.

30. Установка по п.27, в которой защитный компонент содержит нитрид, оксид, карбид или оксинитрид кремния (Si) или бора (В).

31. Установка по п.27, в которой защитный компонент содержит нитрид, оксид, силицид, борид, карбид, оксинитрид или кремниевый оксид одного или нескольких металлических элементов, выбранных из группы, состоящей из вольфрама (W), рения (Re), осмия (Os), тантала (Та), молибдена (Мо), ниобия (Nb), иридия (Ir), рутения (Ru), технеция (Тс), гафния (Hf), родия (Rh), ванадия (V), хрома (Cr), циркония (Zr), платины (Pt), тория (Th), лантана (La), титана (Ti), лютеция (Lu), иттрия (Y), железа (Fe), никеля (Ni), магния (Mg), алюминия (Al) и их смеси.

32. Установка по п.27, в которой полная толщина разделительного слоя находится в диапазоне от 1 мкм до 5 мм в общем и/или толщина защитной трубки находится в диапазоне от 1 до 20 мм.

33. Установка по п.27, в которой разделительный слой дополнительно содержит кремниевый слой, имеющий толщину в диапазоне от 1 мкм до 5 мм, причем кремний является защитным компонентом.

34. Установка по п.1, в которой устройство распределения газа включает в себя газораспределительную пластинку в виде решетки, диска или конической пластины или газораспределительный агрегат, имеет множество отверстий для распределения псевдоожижающего газа снизу зоны нагревания и/или содержит множество сопел для выпуска псевдоожижающего газа.

35. Установка по п.1, в которой устройство подачи реакционного газа, открытое зоне нагревания, выполнено в виде коаксиальной мультитрубы, в которой газовое сопло для подачи реакционного газа окружено одним или несколькими соплами.

36. Установка по п.1, в которой устройство выгрузки частиц выполнено в виде коаксиальной мультитрубы вместе с устройством подачи реакционного газа или в независимом виде отдельно от устройства подачи реакционного газа.

37. Установка по п.1, в которой в состав материала, образующего по меньшей мере одно из устройства подачи псевдоожижающего газа, устройства подачи реакционного газа, устройства выгрузки частиц, входит по меньшей мере одно вещество, выбранное из группы, состоящей из кварца, диоксида кремния, нитрида кремния, борида кремния, карбида кремния, графита, кремния, стеклоуглерода и их смеси.

38. Установка по п.37, в которой по меньшей мере одно из устройства подачи псевдоожижающего газа, устройства подачи реакционного газа и устройства выгрузки частиц состоит из однокомпонентного материала или состоит из нескольких слоев в направлении толщины, причем каждый слой сделан из разных материалов.

39. Способ получения гранулированного поликремния с использованием установки в соответствии с п.1, который включает в себя стадии, на которых

образуют слой кремниевых частиц внутри реакторной трубы;

осуществляют резистивное нагревание с использованием внутреннего нагревателя;

подают псевдоожижающий газ к зоне нагревания через корпус реактора;

подают реакционный газ к реакционной зоне через корпус реактора и

отводят отходящий газ из реактора с псевдоожиженным слоем.

40. Способ по п.39, причем в пространстве между устройством подачи реакционного газа и внутренней стенкой реакторной трубы образуют уплотненный слой с использованием набивочного материала, который не псевдоожижается потоком псевдоожижающего газа.

41. Способ по п.39, в котором псевдоожижающий газ вводят с такой скоростью, что кремниевые частицы перемешиваются между зоной реакции и зоной нагревания в непрерывно псевдоожиженном состоянии при одновременном удержании температуры реакционной зоны в заданном диапазоне температур.

42. Способ по п.39, в котором температуру реакции в реакционной зоне удерживают в диапазоне от 600 до 1200°С.

43. Способ по п.39, в котором внутреннюю часть реакторной трубы наряду с внутренним нагревателем нагревают микроволнами.

44. Способ по п.39, в котором псевдоожижающий газ выбирают из группы, состоящей из водорода, азота, аргона, гелия, тетрахлорсилана, трихлорсилана, дихлорсилана, хлористого водорода и их смеси.

45. Способ по п.44, в котором скорость подачи псевдоожижающего газа, вводимого в зону нагревания в единицу времени, соответствует 1,0-5,0-кратной скорости подачи в состоянии минимального псевдоожижения, при котором кремниевые частицы начинают псевдоожижаться в диапазоне температур реакции в реакционной зоне без введения реакционного газа.

46. Способ по п.39, в котором реакционный газ выбирают из группы, состоящей из моносилана, дихлорсилана, трихлорсилана, тетрахлорсилана и их смеси.

47. Способ по п.46, в котором реакционный газ дополнительно содержит по меньшей мере один газ, выбранный из группы, состоящей из водорода, азота, аргона, гелия, хлористого водорода и их смеси.

48. Способ по п.39, в котором затравочные кристаллы кремния, полученные вне реактора с псевдоожиженным слоем, вводятся в реакторную трубу.

49. Способ по п.39, в котором внутреннее пространство корпуса реактора разделено на внутреннюю зону, образованную внутри реакторной трубы, и внешнюю зону, образованную между корпусом реактора и реакторной трубой, причем слой кремниевых частиц и реакционная зона и зона нагревания находятся во внутренней зоне, а во внешней зоне кремниевых частиц нет и осаждения не происходит.

50. Способ по п.49, в котором во внешнюю зону вводят инертный газ, выбранный из группы, состоящей из водорода, азота, аргона, гелия и их смеси.

51. Способ по п.49, в котором разность давлений во внешней зоне (Ро) и внутренней зоне (Pi) удерживают в диапазоне 0 бар ≤|Po-Pi|≤1 бар.

52. Способ по п.51, в котором давление во внешней зоне или давление во внутренней зоне поддерживают в диапазоне 1-20 бар.

53. Способ по п.40, в котором продуктовые кремниевые частицы выгружают через устройство выгрузки частиц после пребывания в или перемещения через пространство, образованное между набивочными материалами.

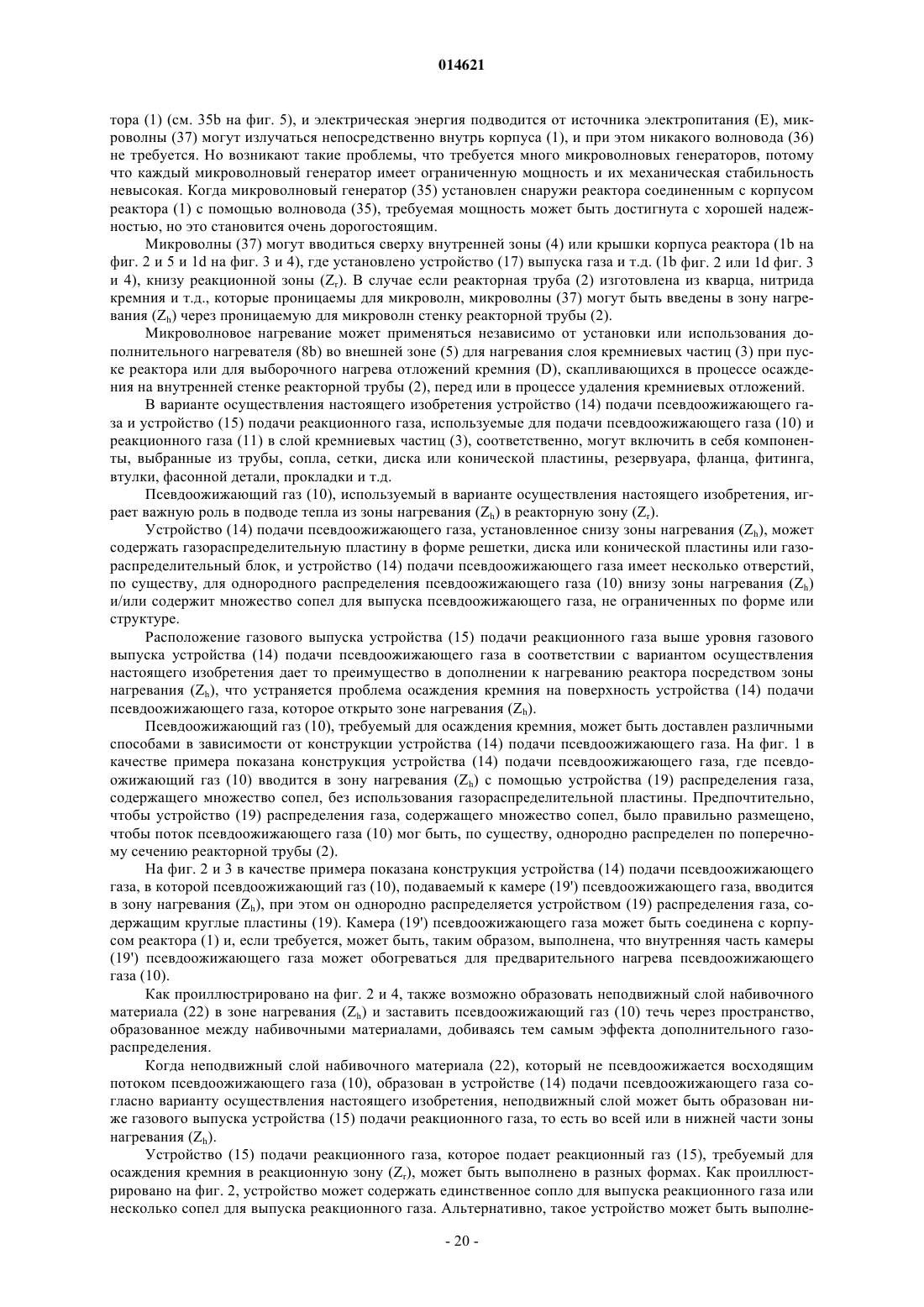

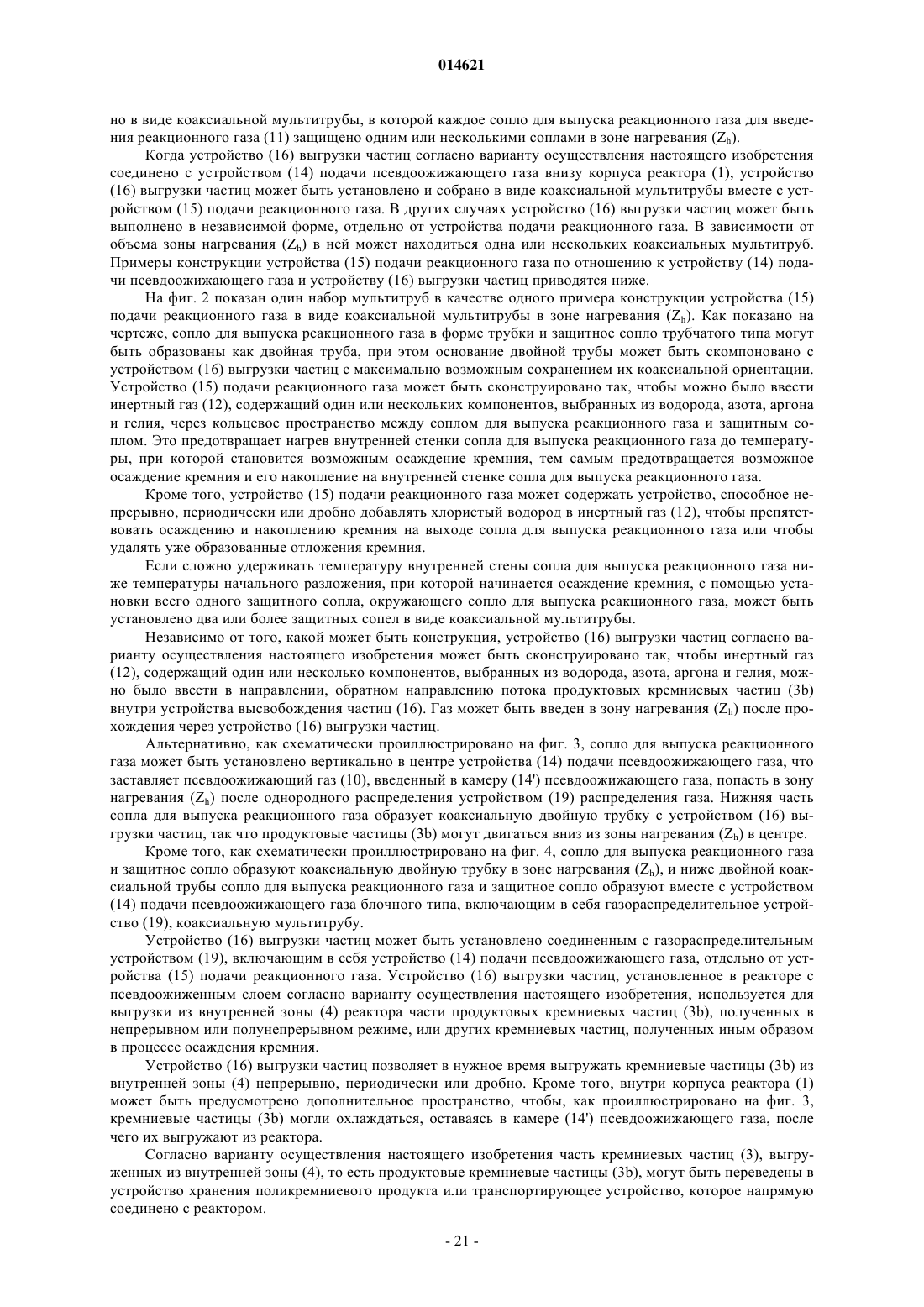

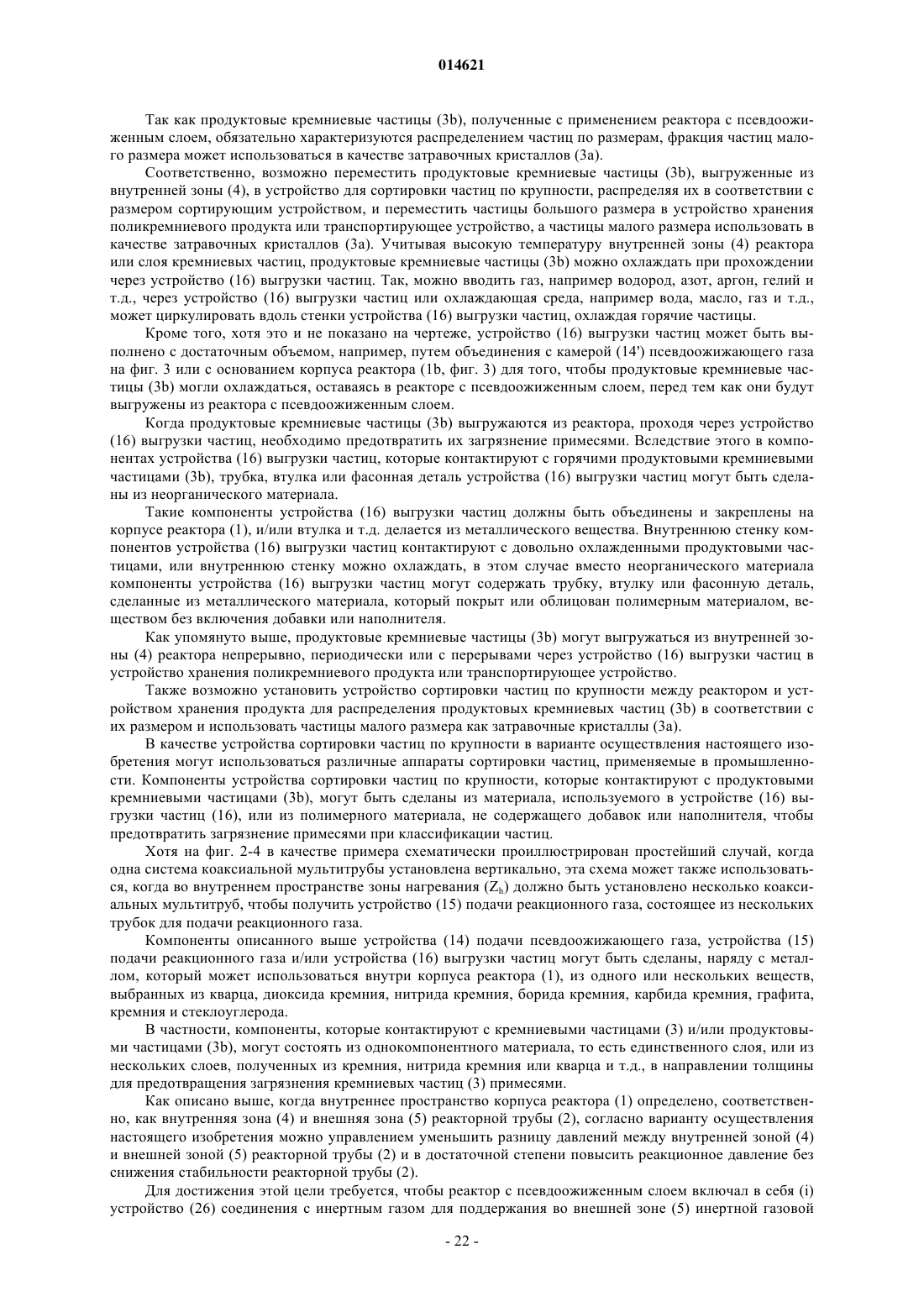

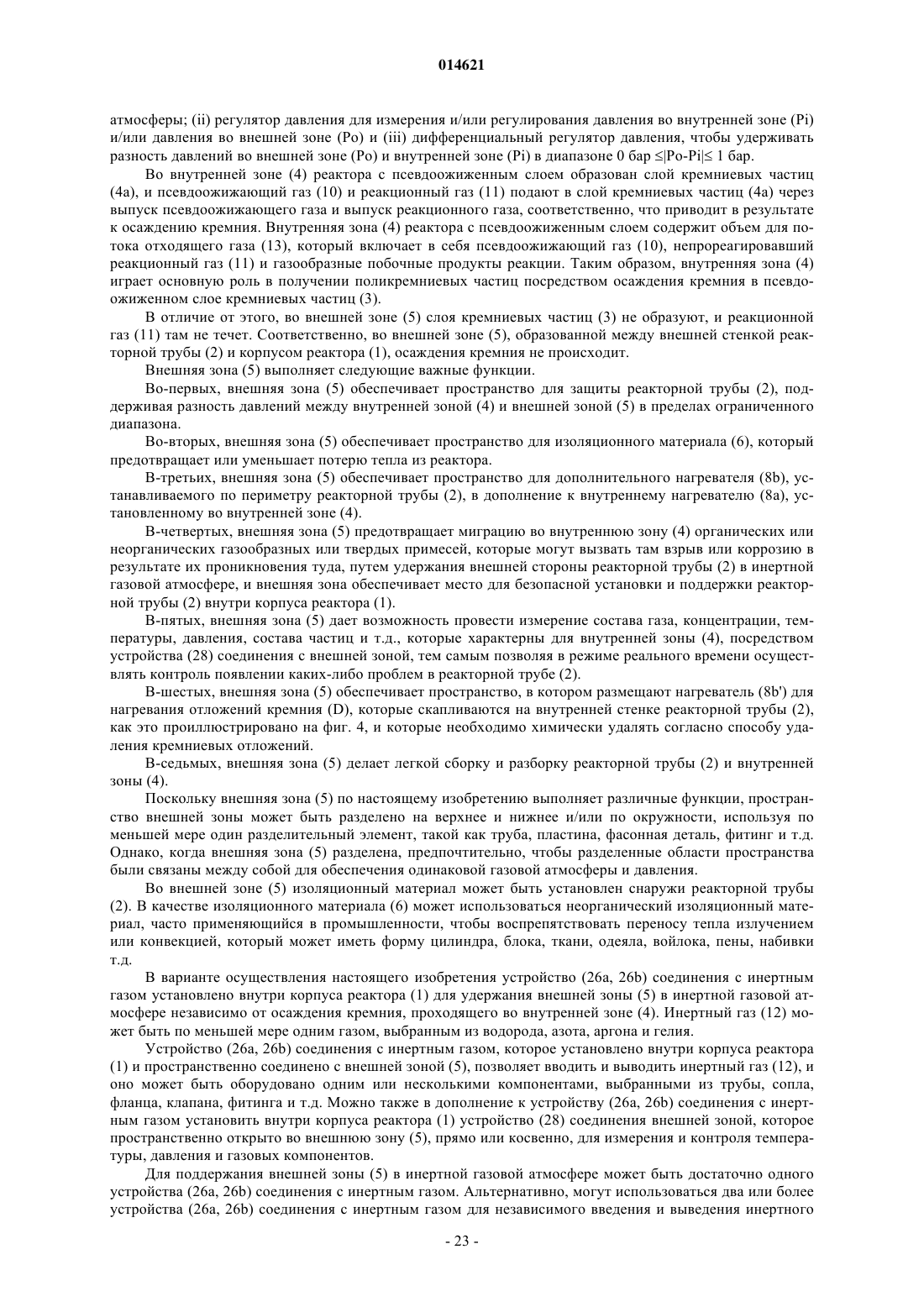

Текст