Дистанционная доставка латексного антифрикционного агента

Номер патента: 14587

Опубликовано: 30.12.2010

Авторы: Джонстон Рэй Л., Смит Кеннет У., Миллиган Стюарт Н., Берден Тимоти Л., Харрис Уильям Ф., Андерсон Винсент С.

Формула / Реферат

1. Способ уменьшения сил трения при транспортировке углеводородной текучей среды по трубопроводу, имеющему длину по меньшей мере 500 футов, предусматривающий введение в текучую среду антифрикционного агента, содержащего однородную фазу и множество частиц полимера с молярной массой по меньшей мере 1´106г/моль, диспергированных в этой фазе.

2. Способ транспортировки углеводородсодержащей текучей среды через подводный трубопровод, причем вышеупомянутый способ включает стадии:

a) введения в трубопровод в месте закачивания антифрикционного агента и

b) транспортировку латексного антифрикционного агента от управляющего оборудования к месту закачивания в подводном трубопроводе через подводную кабельную линию, причем вышеупомянутое управляющее оборудование и вышеупомянутое место закачивания разделены расстоянием по меньшей мере в 304,8 м (1000 футов), а вышеупомянутый антифрикционный агент содержит однородную фазу, включающую по меньшей мере одно поверхностно-активное вещество с высоким гидрофильно-липофильным балансом и по меньшей мере одно поверхностно-активное вещество с низким гидрофильно-липофильным балансом, и множество частиц полимера с молярной массой по меньшей мере 1´106 г/моль, диспергированных в этой фазе.

3. Способ транспортировки углеводородсодержащей текучей среды, причем способ содержит стадии:

(а) транспортировки антифрикционного агента через трубопровод для текучих сред, имеющий длину по меньшей мере приблизительно 152 м (500 футов), причем вышеупомянутый антифрикционный агент содержит латексную эмульсию, включающую множество частиц полимера с антифрикционными свойствами, образованного по реакции эмульсионной полимеризации, причем полимер имеет средневесовую молярную массу по меньшей мере приблизительно 1´106 г/моль, причем вышеупомянутые частицы имеют средний размер частиц меньше чем приблизительно 1000 нм, причем латексная эмульсия была модифицирована путем добавления по меньшей мере одного поверхностно-активного вещества с низким гидрофильно-липофильным балансом; и

(b) введения транспортируемого антифрикционного агента в углеводородсодержащую текучую среду.

4. Способ по п.1, согласно которому вышеупомянутая однородная фаза вышеупомянутого антифрикционного агента содержит по меньшей мере одно поверхностно-активное вещество с высоким гидрофильно-липофильным балансом и по меньшей мере одно поверхностно-активное вещество с низким гидрофильно-липофильным балансом.

5. Способ по п.3, согласно которому вышеупомянутый антифрикционный агент дополнительно содержит по меньшей мере одно поверхностно-активное вещество с высоким гидрофильно-липофильным балансом, имеющее величину гидрофильно-липофильного баланса, равную по меньшей мере 8.

6. Способ по п.2 или 4, согласно которому по меньшей мере одно вышеупомянутое поверхностно-активное вещество с высоким гидрофильно-липофильным балансом имеет величину гидрофильно-липофильного баланса, равную по меньшей мере 8.

7. Способ по п.5 или 6, согласно которому одно вышеупомянутое поверхностно-активное вещество с высоким гидрофильно-липофильным балансом выбрано из группы, состоящей из имеющих высокий гидрофильно-липофильный баланс алкилсульфатов, простых алкиловых эфиров сульфатов, диалкилсульфосукцинатов, алкилфосфатов, алкиларилсульфонатов, саркозинатов, сложных эфиров сорбита, сложных эфиров полиэтиленгликоля и жирных кислот, сложных эфиров этоксилированного глицерина, этоксилированных жирных аминов, сложных эфиров этоксилированного сорбита, поверхностно-активных веществ на основе блок-сополимера этиленоксида/пропиленоксида, сложных эфиров спиртов и жирных кислот, этоксилированных спиртов, этоксилированных жирных кислот, алкоксилированных касторовых масел, сложных эфиров глицерина, этоксилатов линейных спиртов и этоксилатов алкилфенолов.

8. Способ по любому из пп.2, 3 или 4, согласно которому по меньшей мере одно вышеупомянутое поверхностно-активное вещество имеет величину гидрофильно-липофильного баланса, меньшую чем 6, причем по меньшей мере одно вышеупомянутое поверхностно-активное вещество с низким гидрофильно-липофильным балансом содержит одно или несколько поверхностно-активных веществ с низким гидрофильно-липофильным балансом, выбираемых из группы, состоящей из имеющих низкий гидрофильно-липофильный баланс сложных эфиров сорбита, сложных эфиров полиэтиленгликоля и жирных кислот, сложных эфиров этоксилированного глицерина, этоксилированных жирных аминов, сложных эфиров этоксилированного сорбита, поверхностно-активных веществ на основе блок-сополимера этиленоксида/пропиленоксида, сложных эфиров спиртов и жирных кислот, этоксилированных спиртов, этоксилированных жирных кислот, алкоксилированных касторовых масел, сложных эфиров глицерина, полиэтиленгликолей, этоксилатов линейных спиртов, этоксилатов алкилфенолов и жирорастворимых полимерных эмульгаторов.

9. Способ по п.1 или 2, согласно которому вышеупомянутый полимер имеет средневесовую молярную массу по меньшей мере 1´106 г/моль или вышеупомянутые частицы имеют средний размер частиц меньше чем приблизительно 1000 нм.

10. Способ по любому из пп.1, 2 или 3, согласно которому по меньшей мере 95% вышеупомянутых частиц имеют размеры частиц между 10 и 500 нм.

11. Способ по п.1 или 2, согласно которому вышеупомянутая однородная фаза антифрикционного агента представляет собой водную фазу.

12. Способ по п.3, согласно которому вышеупомянутый антифрикционный агент содержит однородную фазу, включающую по меньшей мере один компонент, выбираемый из группы, состоящей из воды, полярной органической жидкости и их смесей.

13. Способ по п.11 или 12, причем вышеупомянутый антифрикционный агент дополнительно содержит по меньшей мере один растворитель, диспергированный в вышеупомянутой однородной фазе, выбранный из группы, состоящей из ароматических растворителей, частично и полностью гидрированных растворителей, гликолей, простых эфиров гликолей, сложных эфиров, азотсодержащих растворителей, алифатических и ароматических спиртов, кетонов, серосодержащих растворителей, тетрагидрофурана, алкилгалогенидов и их комбинаций.

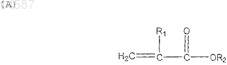

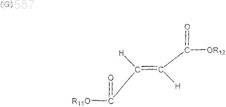

14. Способ по любому из пп.1, 2 или 3, согласно которому вышеупомянутый полимер с высокой молярной массой и вышеупомянутый полимер, соответственно, образуются при полимеризации одного или нескольких мономеров, выбираемых из группы, состоящей из

где R1является Н или С1-С10 алкильным радикалом и R2 является Н или С1-С30алкильным радикалом;

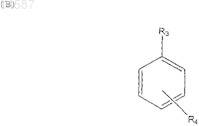

где R3представляет собой СН=СН2 или СН3-С=СН2 и R4 является Н или С1-С30алкильным радикалом;

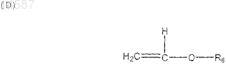

где R5представляет собой Н или С1-С30 алкильный радикал;

где R6представляет собой Н или С1-С30 алкильный радикал;

где R7представляет собой Н или С1-С18 алкильный радикал и R8 является Н или С1-С18алкильным радикалом;

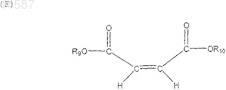

где R9и R10 являются независимо Н, С1-С30алкильными, арильными, циклоалкильными или гетероциклическими радикалами;

где R11 и R12 являются независимо Н, С1-С30алкильными, арильными, циклоалкильными или гетероциклическими радикалами;

![]()

![]()

где R13 и R14 являются независимо Н, С1-С30алкильными, арильными, циклоалкильными или гетероциклическими радикалами и

где R15 представляет собой Н, С1-С30 алкильный, арильный, циклоалкильный или гетероциклический радикал, в частности вышеупомянутый мономер представляет собой 2-этилгексилметакрилат.

15. Способ по п.1, согласно которому вышеупомянутый антифрикционный агент имеет константу скорости растворения в углеводородах по меньшей мере 0,004 мин-1 в керосине при 20°С или константу скорости растворения в углеводородах по меньшей мере 0,01 мин-1 в керосине при 40°С.

16. Способ по п.1, согласно которому вышеупомянутая текучая среда транспортируется по трубопроводу.

17. Способ по п.1, согласно которому вышеупомянутый трубопровод для текучих сред представляет собой подводную кабельную линию, причем вышеупомянутая кабельная линия имеет длину по меньшей мере 304,8 м (1000 футов) и содержит множество труб для закачивания химических реагентов, при этом вышеупомянутый антифрикционный агент транспортируется по меньшей мере через одну из вышеупомянутых труб, имеющих максимальный внутренний диаметр, не превышающий 6,35 см (2,5 дюйма).

18. Способ по п.1 или 2, согласно которому вышеупомянутый антифрикционный агент обеспечивает перепад давления менее чем приблизительно 5 фунтов на квадратный дюйм на фут.

19. Способ по п.2, согласно которому вышеупомянутая текучая среда транспортируется по трубопроводу во время стадии (b) с обеспечением по меньшей мере 2% уменьшения трения в трубопроводе, причем вышеупомянутая однородная фаза антифрикционного агента содержит полярную органическую жидкость.

20. Способ по п.2, согласно которому вышеупомянутая кабельная линия имеет максимальный внутренний диаметр в 6,35 см (2,5 дюйма) или менее, в частности стадия (b) включает обеспечение по меньшей мере приблизительно 2% уменьшения трения в трубопроводе.

21. Способ по п.3, согласно которому вышеупомянутая углеводородсодержащая текучая среда транспортируется по трубопроводу во время стадии (b), в частности вышеупомянутая текучая среда транспортируется по трубопроводу во время стадии (b) с обеспечением по меньшей мере приблизительно 2% уменьшения трения в трубопроводе.

22. Способ по п.3, согласно которому вышеупомянутый трубопровод для текучих сред представляет собой подводную кабельную линию.

23. Способ по п.2 или 22, причем вышеупомянутая кабельная линия включает множество труб для закачивания химических реагентов, каждая из которых имеет максимальный внутренний диаметр, не превышающий 6,35 см (2,5 дюйма), причем стадия (а) включает транспортировку антифрикционного агента по меньшей мере через один из трубопроводов для закачивания химических реагентов, где способ дополнительно включает в себя:

(с) одновременную со стадией (а) транспортировку через кабельную линию в бесперебойном режиме подачи потока химического реагента, иного, чем антифрикционный агент, предпочтительно являющийся по меньшей мере одним химическим реагентом, выбираемым из группы, состоящей из ингибиторов гидратообразования, ингибиторов коррозии, ингибиторов парафинообразования, ингибиторов асфальтенообразования, ингибиторов образования накипи, бактерицидов, ингибиторов сероводорода, антиэмульгаторов, акцепторов кислорода и их комбинаций.

Текст