Устройство и способ разделения веществ и проведения химических реакций для отделения летучих газов из материала, содержащего, по меньшей мере, одно летучее вещество

Формула / Реферат

1. Устройство для химической обработки материалов и проведения реакций, в частности для отделения летучих газов из материала, содержащего, по меньшей мере, одно летучее вещество, отличающееся тем, что оно содержит реторту размещения обрабатываемого материала, установленную с возможностью вращения относительно центральной оси, систему обработки отходящих газов и приема летучих газов из реторты, патрубок, расположенный выходящим из реторты, посредством которого реторта соединена с системой обработки отходящих газов, уплотняющий элемент поддержания разрежения в реторте при нагревании обрабатываемого материала до температуры свыше 204,4шС (400шF), установленный с возможностью вращения внутри или вокруг патрубка, приводной агрегат реторты, агрегат вакуумирования реторты, выполненный с возможностью создания в реторте разрежения величиной от 3,386 до 98,205 кПа (1-29 дюймов рт.ст.), агрегат нагревания обрабатываемого материала до температуры улетучивания, по меньшей мере, одного летучего вещества.

2. Устройство по п.1, отличающееся тем, что оно содержит, по меньшей мере, одну теплоизоляционную пробку, установленную в конце патрубка.

3. Устройство по п.1, отличающееся тем, что оно содержит охлаждающее приспособление уплотняющего элемента.

4. Устройство по п.3, отличающееся тем, что охлаждающее приспособление соединено с патрубком и выполнено в виде регулятора потока продувочного газа и впуска продувочного газа в патрубок.

5. Устройство по п.3, отличающееся тем, что охлаждающее приспособление выполнено с возможностью регулирования потока газа через патрубок для обеспечения его охлаждения и предотвращения накопления конденсата внутри патрубка.

6. Устройство по п.1, отличающееся тем, что оно содержит, по меньшей мере, один захват увеличения теплопередачи к обрабатываемому материалу и поверхности контакта обрабатываемого материала с разреженной средой посредством пересыпания и/или перекатывания этого материала, расположенный внутри реторты.

7. Устройство для химической обработки материалов и проведения реакций, предназначенное для отделения летучих веществ из материала, содержащего, по меньшей мере, одно летучее вещество, отличающееся тем, что оно содержит сосуд для обрабатываемого материала, выполненный с возможностью вращения вокруг центральной оси, систему обработки отходящих газов и приема летучих газов из сосуда, средство соединения сосуда с системой обработки отходящих газов, уплотняющий элемент для поддержания разрежения в сосуде при нагревании обрабатываемого материала до температуры свыше 204,4шС (400шF), установленный с возможностью вращения внутри или вокруг средства соединения сосуда с системой обработки отходящих газов, средство привода сосуда во вращение, средство вакуумирования сосуда, средство нагревания помещенного в сосуд материала до температуры улетучивания, по меньшей мере, одного летучего вещества.

8. Устройство по п.7, отличающееся тем, что средство соединения сосуда с системой обработки отходящих газов выполнено в виде патрубка, выполненного с сосудом за одно целое и расположенного выступающим из него.

9. Устройство п.7, отличающееся тем, что оно содержит средство охлаждения уплотняющего элемента.

10. Устройство по п.9, отличающееся тем, что средство охлаждения включает в себя охлаждающий патрубок и уплотняющий элемент для подачи продувочного газа.

11. Устройство по п.10, отличающееся тем, что продувочным газом является атмосферный воздух.

12. Устройство по п.9, отличающееся тем, что средство охлаждения выполнено с возможностью введения в сосуд продувочного газа для увлечения газов, образовавшихся в результате улетучивания, в систему обработки отходящих газов.

13. Устройство по п.12, отличающееся тем, что продувочным газом является инертный газ.

14. Устройство по п.9, отличающееся тем, что средство охлаждения включает в себя теплообменник.

15. Устройство по п.9, отличающееся тем, что средство охлаждения связано с уплотняющим элементом через теплопередающий элемент.

16. Устройство по п.9, отличающееся тем, что средство охлаждения включает в себя теплоизоляционную пробку, расположенную между вращающимся уплотнением и сосудом с разделением сосуда на внутреннюю камеру и внешнюю камеру, в которой установлен уплотняющий элемент, с возможностью создания между внутренней камерой и внешней камерой градиента температуры.

17. Способ отделения, по меньшей мере, одного летучего вещества из материала, отличающийся тем, что сначала подводят тепло к материалу с созданием, тем самым, внутренней температуры внутри реторты свыше 204,4шС (400шF), затем приводят реторту во вращение, после чего создают в реторте разрежение с понижением точки кипения, по меньшей мере, одного летучего вещества до уровня улетучивания, по меньшей мере, одного летучего вещества и, тем самым, отделяют летучие вещества от материала.

18. Способ по п.17, отличающийся тем, что реторту снабжают уплотняющим элементом, выполненным с возможностью вращения для поддержания в реторте разрежения, и устанавливают в реторте температуру, превышающую его максимальную рабочую температуру.

19. Способ по п.18, отличающийся тем, что уплотняющий элемент охлаждают до температуры, меньшей его максимальной рабочей температуры.

20. Способ по п.17, отличающийся тем, что летучие вещества выводят из реторты через патрубок.

21. Способ по п.20, отличающийся тем, что поддерживают разность температур между ретортой и патрубком посредством, по меньшей мере, одной теплоизоляционной пробки.

22. Способ по п.19, отличающийся тем, что отводят тепло от внешнего участка патрубка путем введения внешнего участка патрубка в контакт с охлаждающей средой для охлаждения уплотняющего элемента.

23. Способ по п.19, отличающийся тем, что при охлаждении уплотняющего элемента в патрубок дополнительно вводят продувочный газ и всасывают его во внутреннюю камеру, по меньшей мере, через одну теплоизоляционную пробку для охлаждения уплотняющего элемента, избежания накопления конденсата в патрубке и проникновения в него макрочастиц.

24. Способ по п.17, отличающийся тем, что создают градиент давления в реторте и вне ее для отсасывания газов из реторты.

25. Способ по п.17, отличающийся тем, что охлаждают уплотняющий элемент с помощью разрежения.

26. Способ отделения от материала, помещенного в реторту, по меньшей мере, одного вещества, такого как отходящий газ, отличающийся тем, что подводят тепло к реторте и материалу до увеличения температуры внутри реторты до величины свыше 204,4шС (400шF), приводят реторту во вращение, создают в реторте разрежение для понижения точки кипения, по меньшей мере, одного вещества, выводят отходящий газ из реторты в систему обработки отходящих газов.

27. Способ по п.26, отличающийся тем, что проводят испарение, по меньшей мере, одного вещества при температуре, меньшей точки кипения этого вещества.

Текст

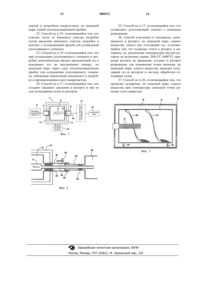

1 Область техники Настоящее изобретение относится к устройствам, используемым для отделения летучих веществ от нелетучих, отделения летучих веществ друг от друга и проведения различных химических реакций. Уровень техники Для отделения летучих веществ от нелетучих ранее были предложены к применению и продолжают использоваться в настоящее время различные системы термической обработки. Например, для удаления из почвы и других твердых материалов таких веществ, как ртуть и летучие органические соединения, обычно используют установки для термической десорбции. Одна из ранее предложенных систем подобного рода описана в публикации WO 95/06505 патента на изобретение "Устройство для очистки материалов", принадлежащего компании "FRS Patented Technologies Ltd". В этом устройстве, являющимся аналогом настоящего изобретения, используется нагреваемый невращающийся сосуд, в котором во время работы устройства создается глубокое разрежение, составляющее 101,592 кПа (30 дюймов рт.ст.). В этом невращающемся устройстве глубокое разрежение служит для сокращения продолжительности обработки. Несмотря на широкую известность такой технологии, она имеет несколько недостатков и ограничений, преодолеваемых данным изобретением. Во-первых, часто возникают ситуации, когда один или несколько компонентов исходного обрабатываемого материала и/или несколько подлежащих обработке веществ проявляют чувствительность к изменению температуры. Это означает, что одно или несколько из смешанных веществ разлагается с выделением нежелательных веществ и/или структура одного или нескольких компонентов исходного обрабатываемого материала изменяется таким образом, что это неблагоприятно влияет на последующую обработку или повторное использование. Поскольку в таких случаях могут использоваться ранее созданные устройства, использующие нагрев и разрежение, за счет вакуумирования точка кипения веществ понижается, а разделение химических реагентов - в зависимости от типа содержащихся компонентов - может протекать при температурах, ниже критических. Вместе с тем, такие ранее разработанные устройства не вращаются и поэтому являются системами малой производительности, работающими в периодическом режиме и требующими длительной выдержки обрабатываемых материалов. В ранее созданных системах не предусмотрено использование вращения сосуда в сочетании с высокой температурой и значительным разрежением, что обусловлено проблематичностью герметизации горячего вращающегося сосуда при таких условиях. Из-за неэффек 000512 2 тивного уплотнения в реторту могут проникать неконтролируемые объемы воздуха, что приводит к увлечению газом твердых макрочастиц и выдвигает дополнительные требования к обработке отходящих газов. Для решения проблемы низкой интенсивности обработки материалов,характерной для ранее созданных систем, в настоящем изобретении предусмотрено использование нагреваемого вращающегося сосуда, работающего в условиях значительного разрежения. Еще одна ранее предложенная система подобного рода, работающая с вращением, описана в публикации WO 93/08936 патента на изобретение "Способ и устройство для удаления одного или нескольких загрязняющих веществ из сыпучего материала", принадлежащего компании "Recycling Nederland B.V." В этих системах, аналогичных по назначению настоящему изобретению, используются нагреваемые вращающиеся сосуды, в которых во время работы создается разрежение менее 230 Па (3 мбар). В данной ранее созданной системе предусмотрена камера обработки, в которой разрежение создается вакуумным трубопроводом посредством промежуточного средства обработки пара. Камера обработки выполнена вращающейся, имеет конфигурацию барабана и закрыта барабанными щеками, снабженными поясами, расположенными между барабаном и его щеками. Уплотнения камеры обработки для выдерживания рабочих температур предпочтительно изготовлены из отожженной меди или титана. При меньших рабочих температурах, например до 500 С, используются эластомерные или асбестовые уплотнения. Вращение повышает интенсивность обработки за счет улучшения теплопередачи в обрабатываемый материал, уменьшения до минимума длины пути улетучивающихся веществ к выходу из реторты, а также за счет сведения к минимуму вредного взаимодействия молекул летучих веществ и твердых макрочастиц, обусловленного их столкновением перед выходом из реторты. Однако при использовании высоких температур с целью более полного очищения материалов в такой ранее созданной системе необходимо использовать дорогостоящие уплотнения, способные выдерживать высокие температуры внутри сосуда, что, следовательно,приводит к еще большему удорожанию самой системы. Кроме того, такие уплотнения могут терять герметичность. Настоящее изобретение решает проблему герметизации нагреваемого вращающегося сосуда, в котором поддерживается значительное разрежение, путем применения вращающегося патрубка уникальной конструкции и уплотнения, устанавливаемого снаружи патрубка, что обеспечивает хорошее охлаждение уплотнения и поддержание его температуры ниже предельно допустимой. 3 Ранее созданные способы и устройства для обработки материалов раскрыты в патентных грамотах США 4,268,306, 5,183,499,5,244,492 и 5,300,137. Сущность изобретения Задачей изобретения является повышение производительности работы устройства и эффективности способа химической обработки,сокращение времени выдержки обрабатываемых материалов и повышения интенсивности их обработки. Другой задачей изобретения является сохранение высокой герметичности устройства при снижении его стоимости. Одним из объектов изобретения является устройство для химической обработки материалов и проведения реакций, предназначенное для отделения летучих газов от материала, содержащего одно или несколько летучих веществ,которое содержит реторту, предназначенную для размещения обрабатываемого материала,выполненную с возможностью вращения относительно центральной оси, систему обработки отходящих газов, принимающую полученные в результате улетучивания газы, поступающие из реторты, патрубок, выходящий из реторты и сообщающий реторту с системой обработки отходящих газов, уплотняющий элемент для поддержания разрежения в реторте во время нагревания обрабатываемого материала до температуры свыше 204,4 С (400F), выполненный с возможностью вращения и установленный внутри или вокруг патрубка, приводной агрегат реторты, агрегат вакуумирования реторты, выполненный с возможностью создания в реторте разрежения величиной от 3,386 до 98,205 кПа(1-29 дюймов рт.ст.), агрегат нагревания обрабатываемого материала до температуры, достаточной для улетучивания одного или нескольких летучих веществ. Устройство может содержать, по меньшей мере, одну теплоизоляционную пробку, установленную в конце патрубка,охлаждающее приспособление уплотняющего элемента, которое может быть выполнено в виде регулятора потока продувочного газа, и соединено с патрубком для впуска продувочного газа в него и иметь возможность регулирования потока газа через патрубок для обеспечения его охлаждения и предотвращения накопления конденсата летучих веществ внутри него. Устройство может содержать, по меньшей мере, один захват для увеличения теплопередачи к обрабатываемому материалу и поверхности контакта обрабатываемого материала с разреженной средой, расположенное внутри реторты. Согласно другому варианту изобретения устройство для химической обработки материалов и проведения реакций, предназначенное для отделения летучих газов от материала, содержащего одно или несколько летучих веществ,содержит сосуд для обрабатываемого материала, выполненный с возможностью вращения вокруг центральной оси, систему обработки 4 отходящих газов, принимающую полученные в результате улетучивания газы, средство соединения сосуда с системой обработки отходящих газов, уплотняющий элемент для поддержания разрежения в сосуде во время нагревания обрабатываемого материала до температуры свыше 204,4 С (400F), выполненный с возможностью вращения, установленный внутри или вокруг средства соединения сосуда с системой обработки отходящих газов, средство привода сосуда во вращение, средство вакуумирования сосуда, средство нагревания помещенного в сосуд материала до температуры, достаточной для улетучивания одного или нескольких летучих веществ. При этом средство соединения сосуда с системой обработки отходящих газов выполнено в виде патрубка, представляющего с сосудом одно целое и выступающего из него, и содержит средство охлаждения уплотняющего элемента, включающего охлаждающий патрубок и уплотняющий элемент для подачи продувочного газа. Продувочным газом является атмосферный воздух или инертный газ. Средство охлаждения может быть выполнено с возможностью введения в сосуд продувочного газа для увлечения газов, образовавшихся в результате улетучивания, в систему обработки отходящих газов. Средство охлаждения включает в себя теплообменник и связано с уплотняющим элементом через теплопередающий элемент. Как вариант, средство охлаждения включает в себя теплоизоляционную пробку, расположенную между вращающимся уплотнением и сосудом с разделением сосуда на внутреннюю камеру и внешнюю камеру, в которой находится уплотняющий элемент, таким образом, что между внутренней камерой и внешней камерой существует градиент температуры. Другим объектом изобретения является способ отделения одного или нескольких летучих веществ от материала, заключающийся в том, что подводят тепло к материалу, обеспечивающее увеличение температуры внутри реторты до величины свыше 204,4 С (400F), приводят реторту во вращение, создают в реторте разрежение для понижения точки кипения одного или нескольких летучих веществ до такого уровня, при котором происходит улетучивание одного или нескольких летучих веществ, обеспечивающее отделение летучих веществ от материала. Реторту снабжают уплотняющим элементом, выполненным с возможностью вращения для поддержания в реторте разрежения, и устанавливают в реторте температуру, превышающую максимальную рабочую температуру уплотняющего элемента, который охлаждают до температуры, меньшей его максимальной рабочей температуры. Летучие вещества выходят из реторты через патрубок. Разность температур между ретортой и патрубком поддерживают посредством, по меньшей мере, одной теплоизоляционной проб 5 ки. Тепло от внешнего участка патрубка отводят путем введения внешнего участка патрубка в контакт с охлаждающей средой для охлаждения уплотняющего элемента. При охлаждении вращающегося уплотнения в патрубок дополнительно вводят продувочный газ и всасывают во внутреннюю камеру, по меньшей мере, через одну теплоизоляционную пробку для охлаждения уплотняющего элемента и избежания накопления конденсата в патрубке и проникновения в него макрочастиц. Для отсасывания газов из реторты создают градиент давления в реторте и вне ее. Уплотняющий элемент можно охлаждать с помощью разрежения. Согласно способу отделения от материала,помещенного в реторту, по меньшей мере, одного вещества, такого как отходящий газ, тепло подводят к реторте и материалу до увеличения температуры внутри реторты до величины свыше 204,4 С (400F), приводят реторту во вращение, создают в реторте разрежение до понижения точки кипения, по меньшей мере, одного вещества, выводят отходящий газ из реторты в систему обработки отходящих газов. Проводят испарение, по меньшей мере, одного вещества при температуре, меньшей точки кипения этого вещества. При использовании такого устройства количество выносимых макрочастиц и поток продувочных газов уменьшается до незначительных величин, и, таким образом, радикально снижается потребность в громоздких и дорогостоящих системах обработки отходящих газов,используемых в ранее созданных установках аналогичного назначения. Настоящее изобретение решает эту задачу за счет использования разрежения, не меньшего чем 3,386 кПа (1 дюйм рт.ст.), а также применения уникальной конструкции уплотняющего элемента в комплексе с внутренним фильтром, который эффективно исключает увлечение газом макрочастиц из реторты. Согласно настоящему изобретению разрежение, превышающее 3,386 кПа (1 дюйм рт.ст.),создается в реторте с внешним или внутренним нагревом, при этом благодаря применению внутреннего фильтра и уплотнения предотвращается проникновение в реторту воздуха. В результате, такая конструкция устройства фактически исключает возможность увлечения газом из реторты твердых макрочастиц и сводит к минимуму проникновение нежелательных газов в реторту, а значит и в систему обработки отходящих газов. Кроме того, предусмотренное настоящим изобретением использование разрежения снижает точку кипения для многих летучих соединений, поэтому предложенное устройство способно проводить экономичную обработку таких веществ, которые обычно не поддаются обработке в современных ранее созданных установках для термической десорбции с непрямым нагревом. 6 Важное значение имеет то, что увлечение газами твердых макрочастиц практически исключается благодаря сочетанию разрежения,приблизительно не меньшего чем 3,386 кПа (1 дюйм рт.ст.), малого потока продувочного газа и применения внутреннего фильтра с обычной системой обратной продувки, предотвращающей его забивание. Одновременно с этим также до максимального уровня возрастает интенсивность обработки. Разрежение ускоряет улетучивание соединений, содержащихся в обрабатываемых материалах, таких как земляной грунт,за счет создания градиента давления между центральной областью макрочастицы и ее поверхностью. Таким образом загрязняющие вещества быстрее диффундируют из внутренней области загрязненных материалов. Перечень фигур чертежей Для более глубокого понимания сущности настоящего изобретения и его преимуществ ниже приведено его подробное описание, поясняемое прилагаемыми чертежами, где: на фиг. 1 представлена структурная схема предложенного устройства в его предпочтительном варианте; на фиг. 2 в продольном разрезе показан один из вариантов уплотнения предложенного устройства; на фиг. 3 в продольном разрезе показан предпочтительный вариант реторты предложенного устройства. Сведения, подтверждающие возможность осуществления изобретения На фиг. 1 представлено предложенное в настоящем изобретении устройство 10 в целом. Для введения в реторту 40 материала 20, подлежащего обработке, может быть использован любой подходящий для этой цели подающий механизм. При необходимости материал 20 может быть подвергнут предварительной обработке, предусматривающей выполнение любого числа операций, таких как дробление, классификация по крупности, классификация рассевом, добавление химических реагентов и/или других присадок или измельчение, обеспечивающих подготовку материала 20 и его измельчение до такой крупности, при которой становится возможной его подача в устройство 10 через первый патрубок 30 и обработка. Когда материал 20 проходит через первый патрубок 30, он входит во вращающийся сосуд 40 для термовакуумной обработки (или реторту). Материал 20 может вводиться в реторту 40 через патрубок 30 с помощью любого подходящего механизма, включая шнековый транспортер,нагнетатель или любое другое транспортирующее приспособление. Например, для загрузки материала большой крупности, такого как металлическая труба, вместо обычного подающего устройства может быть использовано загрузочное отверстие, через которое в реторту можно вводить большие куски материала 20. Материал 7 20 в реторте 40 также может быть уложен в несколько ярусов. Следует отметить, что реторта 40 снаружи окружена изолированной топочной камерой 50. Топочная камера 50 может быть выполнена из любого подходящего материала, на котором можно установить теплоизоляцию. В одном из вариантов между стенкой топочной камеры 50 и стенкой реторты 40 расположен слой теплоизоляционного материала 60. Сама реторта 40 может быть выполнена из любого материала, способного выдерживать высокую температуру и разрежение. В предпочтительном варианте реторта 40 изготавливается из материалов, способных выдерживать температуру 1100 С и разрежение величиной 98,205 кПа (29 дюймов рт.ст.). Реторта 40 предпочтительно имеет внутренний фильтр 70, который используется в реторте 40 для предотвращения проникновения твердых макрочастиц в систему обработки отходящих газов. Фильтр 70 (по меньшей мере, в одном из вариантов изобретения) выполнен в виде одного или нескольких металлокерамических цилиндров, снабженных обычной системой обратной продувки (на чертежах не показанной), расположенной внутри реторты 40. В зависимости от материала, подлежащего обработке, а также рабочих характеристик реторты 40,устройство 10 также может применяться без внутреннего фильтра 70. Во время работы устройства улетучивающиеся материалы проходят через трубопровод 80 и выходят из реторты 40 через патрубок 90. Патрубок 90 имеет уплотняющий элемент 100 между неподвижной трубой отвода отходящих газов и вращающимся трубопроводом 80, которое обеспечивает поддержание разрежения в реторте. После выхода из реторты 40 улетучившийся материал направляется в любую из нескольких систем 110 обработки отходящих газов для последующей обработки или выпуска в атмосферу. Для поддержания заданного разрежения в реторте 40 во время ее использования применяется вакуумный насос 120. В зависимости от расположения вакуумного насоса обработка отходящих газов может проводиться при атмосферном давлении или в разреженной среде. Во время работы устройства тепло от источника 130 теплоты передается в реторту 40 косвенно посредством использования топочной камеры 50 и теплоизоляционного материала 60. Источник 130 теплоты может представлять собой любой обычный источник теплоты и работать на любом топливе, которое обеспечивает достижение требуемой рабочей температуры и передачу теплоты в реторту 40. Например, источник 130 теплоты может быть выбран из источников теплоты, работающих на ископаемом топливе, резистивных, инфракрасных и микроволновых источников теплоты. В другом варианте источники теплоты резистивного, инфра 000512 8 красного или микроволнового типов могут быть установлены внутри реторты 40, при этом по внутренней поверхности стенок реторты может быть установлен или может отсутствовать жаростойкий экран, либо реторта может быть снаружи изолирована материалом, способным выдерживать высокую температуру. В предпочтительном варианте на всех этапах работы устройства 10 вакуумный насос 120 создает и поддерживает внутри реторты 40 разрежение от 3,386 кПа (1 дюйм рт.ст.) до 98,205 кПа (29 дюймов рт.ст.). После обработки в устройстве 10 улетучившиеся и газообразные материалы можно пропускать через различные типы систем 110 обработки отходящих газов, включая использующие обычные сепараторы, газо-газовые реакторы, конденсаторы, скрубберы, слои абсорбента/адсорбента, каталитические реакторы или прямой выпуск в атмосферу. На фиг. 2 более подробно представлен предпочтительный вариант патрубка 90, используемого в соответствии с замыслом настоящего изобретения. Улетучивавшиеся и газообразные материалы проходят через трубопровод 80, который выходит из реторты 40 в систему 110 обработки отходящих газов. Улетучивавшиеся и газообразные материалы проходят через фильтр 70. Трубопровод 80 также соединен с уплотняющим элементом 100 и внешним невращающимся штуцером 140. На фиг. 2 также показан регулятор 150 потока продувочного или обрабатывающего газа. Продувка газом 160, в качестве которого может применяться воздух, преследует две цели: вопервых, это способствует поддержанию температуры внешнего патрубка 90 примерно на уровне температуры окружающего воздуха, и,во-вторых, это препятствует проникновению в патрубок 90 отходящих газов процесса, что, в свою очередь, препятствует накоплению конденсата загрязняющих веществ внутри патрубка 90. Кроме того, очень незначительный градиент давления, обусловленный введением продувочного газа, препятствует проникновению твердых макрочастиц в патрубок 90. Большое значение имеет то, что конструкция уплотняющего элемента также уменьшает потребное количество продувочного газа для выдувания из реторты 40 летучих и газообразных веществ. Кроме того, глубокое разрежение повышает интенсивность диффузии газов и паров из области их более высокой концентрации внутри реторты 40 в область их меньшей концентрации в системе 110 обработки отходящих газов. Использование уплотняющего элемента 100 обеспечивает надежную герметизацию реторты 40 при высоких температурах даже с учетом температурного расширения реторты 40. Большое значение имеет то, что благодаря способности продувочного газа и вращающейся 9 трубы, расположенной внутри предложенной в изобретении системы трубопроводов, к охлаждению уплотняющего элемента 100 в соединении реторты 40 с системой 110, в устройстве можно использовать серийно выпускаемые эластомерные уплотняющие элементы. Один из недостатков ранее созданных устройств такого рода заключается в том, что традиционные уплотнения способны выдерживать температуры примерно лишь до 149-204 С (300-400F), что гораздо меньше температур, создаваемых в реторте - 871-1038 С (1600-1900F). Несмотря на то, что в настоящее время ведется разработка жаростойких уплотняющих элементов, они имеют гораздо более высокую стоимость, чем используемые в настоящем изобретении. Кроме того, следует отметить, что в устройстве установлены теплоизоляционные пробки 170, которые также способствуют поддержанию разности температур между ретортой 40 и патрубком 90, а также между патрубком 140 и системой 110 обработки отходящих газов. На фиг. 3 представлен вариант устройства 10, где реторта 40 представляет собой цилиндрический сосуд, внутри которого имеются винтовые захваты 180. Для обеспечения легкости вращения реторты 40 в топочной камере 50 реторта опирается на ролики 190. После создания вакуумным насосом 120 разрежения в реторте 40, она приводится во вращение соответствующим приводным двигателем и редуктором (на чертежах не показаны). Расположение захватов 180 на внутренней поверхности стенки реторты 40 улучшает теплопередачу от реторты 40 к обрабатываемому материалу 20. Вращение реторты 40 и приведение в действие захватов 180 также способствует увеличению площади контакта материала 20 с разреженной средой за счет пересыпания и/или перекатывания этого материала, тем самым уменьшая до минимума длину пути паров и газов до выхода из реторты 40, а также сводя к минимуму вредное взаимодействие молекул пара и твердых макрочастиц,вызванное их столкновением во время выхода пара из реторты. Использование захватов 180 также позволяет заполнять реторту 40 слоем материала,имеющим большую глубину, чем в традиционных ретортах, в результате чего повышается пропускная способность устройства. Быстрое удаление из реторты 40 улетучивающихся веществ сводит к минимуму степень термического разложения внутри реторты 40, в результате состав отходящих в результате процесса газов является более определенным, а система 110 обработки отходящих газов имеет более простую конструкцию. Внутри реторты 40 могут использоваться цепи, стальные шарики или другие приспособления, дополнительно уменьшающие размер макрочастиц во время обработки. Внутри реторты 40 предпочтительно установлен металлоке 000512 10 рамический фильтр 70, рассчитанный на непрерывную работу в условиях, создаваемых внутри реторты 40. Все газы, выходящие из реторты 40,проходят через фильтр 70, предотвращающий проникновение твердых макрочастиц в систему 110 обработки отходящих газов. Обычно фильтр 70 установлен в реторте соосно с ней или со смещением от ее центральной оси в верхней трети реторты 40. Фильтр может вращаться или не вращаться внутри реторты. Следует отметить, что устройство 10 может быть установлено на автомобильные трейлеры или железнодорожные платформы, выгружено и собрано в любом месте, где требуется провести обработку материала. Хотя согласно данному описанию предложенное устройство работает в периодическом режиме, оно также может использоваться в режиме непрерывной подачи материала. Кроме того, с применением устройства 10 можно проводить химические реакции для создания внутри реторты 40 необходимых температурных и атмосферных условий. Кроме того, предложенное в настоящем изобретении устройство 10 особенно подходит для объемного уменьшения радиоактивных материалов путем использования реторты 40 для удаления свободной воды и воды, присоединенной в процессе гидратации, отделения нерадиоактивных летучих веществ от радиоактивных нелетучих веществ, например, органических ионообменных смол от радиоактивных металлических изотопов, и разложения нерадиоактивных твердых материалов на один или несколько газов, например, преобразования нерадиоактивного углекислого кальция, применяемого при обработке сточных вод ядерных реакторов, в окись кальция и двуокись углерода. Несмотря на подробное описание изобретения, следует четко понимать, что детали изобретения рассмотрены исключительно для пояснения сущности изобретения и примера, но не ограничивают возможностей его осуществления. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для химической обработки материалов и проведения реакций, в частности для отделения летучих газов из материала, содержащего, по меньшей мере, одно летучее вещество, отличающееся тем, что оно содержит реторту размещения обрабатываемого материала, установленную с возможностью вращения относительно центральной оси, систему обработки отходящих газов и приема летучих газов из реторты, патрубок, расположенный выходящим из реторты, посредством которого реторта соединена с системой обработки отходящих газов, уплотняющий элемент поддержания разрежения в реторте при нагревании обрабатываемого материала до температуры свыше 11 204,4 С (400F), установленный с возможностью вращения внутри или вокруг патрубка,приводной агрегат реторты, агрегат вакуумирования реторты, выполненный с возможностью создания в реторте разрежения величиной от 3,386 до 98,205 кПа (1-29 дюймов рт.ст.), агрегат нагревания обрабатываемого материала до температуры улетучивания, по меньшей мере,одного летучего вещества. 2. Устройство по п.1, отличающееся тем,что оно содержит, по меньшей мере, одну теплоизоляционную пробку, установленную в конце патрубка. 3. Устройство по п.1, отличающееся тем,что оно содержит охлаждающее приспособление уплотняющего элемента. 4. Устройство по п.3, отличающееся тем,что охлаждающее приспособление соединено с патрубком и выполнено в виде регулятора потока продувочного газа и впуска продувочного газа в патрубок. 5. Устройство по п.3, отличающееся тем,что охлаждающее приспособление выполнено с возможностью регулирования потока газа через патрубок для обеспечения его охлаждения и предотвращения накопления конденсата внутри патрубка. 6. Устройство по п.1, отличающееся тем,что оно содержит, по меньшей мере, один захват увеличения теплопередачи к обрабатываемому материалу и поверхности контакта обрабатываемого материала с разреженной средой посредством пересыпания и/или перекатывания этого материала, расположенный внутри реторты. 7. Устройство для химической обработки материалов и проведения реакций, предназначенное для отделения летучих веществ из материала, содержащего, по меньшей мере, одно летучее вещество, отличающееся тем, что оно содержит сосуд для обрабатываемого материала, выполненный с возможностью вращения вокруг центральной оси, систему обработки отходящих газов и приема летучих газов из сосуда, средство соединения сосуда с системой обработки отходящих газов, уплотняющий элемент для поддержания разрежения в сосуде при нагревании обрабатываемого материала до температуры свыше 204,4 С (400F), установленный с возможностью вращения внутри или вокруг средства соединения сосуда с системой обработки отходящих газов, средство привода сосуда во вращение, средство вакуумирования сосуда, средство нагревания помещенного в сосуд материала до температуры улетучивания,по меньшей мере, одного летучего вещества. 8. Устройство по п.7, отличающееся тем,что средство соединения сосуда с системой обработки отходящих газов выполнено в виде патрубка, выполненного с сосудом за одно целое и расположенного выступающим из него. 12 9. Устройство п.7, отличающееся тем, что оно содержит средство охлаждения уплотняющего элемента. 10. Устройство по п.9, отличающееся тем,что средство охлаждения включает в себя охлаждающий патрубок и уплотняющий элемент для подачи продувочного газа. 11. Устройство по п.10, отличающееся тем,что продувочным газом является атмосферный воздух. 12. Устройство по п.9, отличающееся тем,что средство охлаждения выполнено с возможностью введения в сосуд продувочного газа для увлечения газов, образовавшихся в результате улетучивания, в систему обработки отходящих газов. 13. Устройство по п.12, отличающееся тем,что продувочным газом является инертный газ. 14. Устройство по п.9, отличающееся тем,что средство охлаждения включает в себя теплообменник. 15. Устройство по п.9, отличающееся тем,что средство охлаждения связано с уплотняющим элементом через теплопередающий элемент. 16. Устройство по п.9, отличающееся тем,что средство охлаждения включает в себя теплоизоляционную пробку, расположенную между вращающимся уплотнением и сосудом с разделением сосуда на внутреннюю камеру и внешнюю камеру, в которой установлен уплотняющий элемент, с возможностью создания между внутренней камерой и внешней камерой градиента температуры. 17. Способ отделения, по меньшей мере,одного летучего вещества из материала, отличающийся тем, что сначала подводят тепло к материалу с созданием, тем самым, внутренней температуры внутри реторты свыше 204,4 С(400F), затем приводят реторту во вращение,после чего создают в реторте разрежение с понижением точки кипения, по меньшей мере,одного летучего вещества до уровня улетучивания, по меньшей мере, одного летучего вещества и, тем самым, отделяют летучие вещества от материала. 18. Способ по п.17, отличающийся тем, что реторту снабжают уплотняющим элементом,выполненным с возможностью вращения для поддержания в реторте разрежения, и устанавливают в реторте температуру, превышающую его максимальную рабочую температуру. 19. Способ по п.18, отличающийся тем, что уплотняющий элемент охлаждают до температуры, меньшей его максимальной рабочей температуры. 20. Способ по п.17, отличающийся тем, что летучие вещества выводят из реторты через патрубок. 21. Способ по п.20, отличающийся тем, что поддерживают разность температур между ре 13 тортой и патрубком посредством, по меньшей мере, одной теплоизоляционной пробки. 22. Способ по п.19, отличающийся тем, что отводят тепло от внешнего участка патрубка путем введения внешнего участка патрубка в контакт с охлаждающей средой для охлаждения уплотняющего элемента. 23. Способ по п.19, отличающийся тем, что при охлаждении уплотняющего элемента в патрубок дополнительно вводят продувочный газ и всасывают его во внутреннюю камеру, по меньшей мере, через одну теплоизоляционную пробку для охлаждения уплотняющего элемента, избежания накопления конденсата в патрубке и проникновения в него макрочастиц. 24. Способ по п.17, отличающийся тем, что создают градиент давления в реторте и вне ее для отсасывания газов из реторты. 14 25. Способ по п.17, отличающийся тем, что охлаждают уплотняющий элемент с помощью разрежения. 26. Способ отделения от материала, помещенного в реторту, по меньшей мере, одного вещества, такого как отходящий газ, отличающийся тем, что подводят тепло к реторте и материалу до увеличения температуры внутри реторты до величины свыше 204,4 С (400F), приводят реторту во вращение, создают в реторте разрежение для понижения точки кипения, по меньшей мере, одного вещества, выводят отходящий газ из реторты в систему обработки отходящих газов. 27. Способ по п.26, отличающийся тем, что проводят испарение, по меньшей мере, одного вещества при температуре, меньшей точки кипения этого вещества.

МПК / Метки

Метки: вещество, одно, газов, летучее, реакций, проведения, материала, веществ, летучих, разделения, меньшей, способ, устройство, содержащего, химических, отделения, мере

Код ссылки

<a href="https://eas.patents.su/8-512-ustrojjstvo-i-sposob-razdeleniya-veshhestv-i-provedeniya-himicheskih-reakcijj-dlya-otdeleniya-letuchih-gazov-iz-materiala-soderzhashhego-po-menshejj-mere-odno-letuchee-veshhestvo.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ разделения веществ и проведения химических реакций для отделения летучих газов из материала, содержащего, по меньшей мере, одно летучее вещество</a>

Предыдущий патент: Активирующий штифт

Следующий патент: Фитинг бурильной колонны

Случайный патент: Добавки для ингибирования образования газовых гидратов