Способ получения 4-аминодифениламина

Номер патента: 9395

Опубликовано: 28.12.2007

Авторы: Ван Нонгюэ, Фэн Сяогэнь, Мао Сяохой, Юй Руйбиао, Чэн Цяньвэнь

Формула / Реферат

1. Способ получения 4-аминодифениламина, характеризующийся тем, что он включает пять стадий: конденсацию; гидрирование; разделение I, т.е. отделение, регенерация и повторное использование комплексного основного катализатора и отделение, регенерация и повторное использование порошкового композитного катализатора, который произвольно, по меньшей мере, частично регенерируется; разделение II, т.е. отделение, регенерация и повторное использование анилина и, необязательно, отделение, регенерация и повторное использование растворителя для гидрирования; и очистку, в которой используется нитробензол и анилин в качестве исходных веществ в молярном соотношении нитробензола и анилина от 1:1 до 1:15, комплексный основный катализатор - в качестве катализатора конденсации и порошковый композитный катализатор - в качестве катализатора гидрирования, причем комплексный основный катализатор, применяемый на стадии конденсации, содержит гидроксид тетраалкиламмония, гидроксид щелочного металла и соль тетраалкиламмония, а порошковый композитный катализатор гидрирования содержит никель, алюминий и компонент А, а указанный компонент А представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Fe, Cu, Co, Mn, Cr, Mo, B и P, при этом содержание никеля составляет 25-99,9 вес.%, а общее содержание алюминия и компонента А составляет 0,1-75 вес.%.

2. Способ по п.1, отличающийся тем, что реакцию конденсации проводят в следующих условиях: температура реакции 20-150шС, давление 0,005-0,1 мПа (абсолютное давление) и продолжительность реакции 3,5-6 ч.

3. Способ по п.1 или 2, отличающийся тем, что молярное отношение гидроксид-иона в комплексном основном катализаторе к нитробензолу составляет от 1:4 до 4:1.

4. Способ по п.1, отличающийся тем, что молярное отношение гидроксида тетраалкиламмония, гидроксида щелочного металла и соли тетраалкиламмония в комплексном основном катализаторе равно (0-9):(0,5-3):(0,5-3), а суммарная концентрация гидроксида тетраалкиламмония, гидроксида щелочного металла и соли тетраалкиламмония составляет 10-100 вес.%.

5. Способ по пп.1-4, отличающийся тем, что применяемый комплексный катализатор получают следующим образом: гидроксид тетраалкиламмония, гидроксид или оксид щелочного металла и соль тетраалкиламмония, в нужном молярном соотношении, перемешивают в воде при температуре 0-90шС до получения гомогенной смеси, при этом образуется водная форма (гидраты) комплексного основного катализатора, причём указанные гидроксид тетраалкиламмония, гидроксид щелочного металла и соль тетраалкиламмония в качестве исходных материалов находятся в твёрдом виде или в виде водного раствора.

6. Способ по пп.1-4, отличающийся тем, что применяемый комплексный катализатор получают следующим образом: гидроксид тетраалкиламмония, гидроксид или оксид щелочного металла и соль тетраалкиламмония, в нужном молярном соотношении, перемешивают в воде при температуре 0-90шС до гомогенного состояния, затем воду полностью отгоняют азеотропной перегонкой с бензолом, при этом образуется безводная форма комплексного основного катализатора, причём указанные гидроксид тетраалкиламмония, гидроксид или оксид щелочного металла и соль тетраалкиламмония в качестве исходных материалов находятся в твёрдом виде или в виде водного раствора.

7. Способ по пп.1-6, отличающийся тем, что соль тетраалкиламмония можно представить общей формулой

[(R1)(R2)(R3)(R4)N]+nXn-,

где R1, R2, R3 и R4, которые могут быть одинаковыми или различными, могут обозначать алкил, содержащий 1-4 углеродных атома, причём указанный алкил, необязательно, может иметь гидрофильный заместитель; Xn- выбирают из группы, состоящей из иона галогена, радикала сульфата, радикала карбоната, радикала фосфата, радикала бикарбоната, радикала бисульфата, радикала С1-С2алкилкарбоната, радикала С1-С2алкилсульфата и т.д., а n имеет значение от 1 до 2.

8. Способ по п.7, отличающийся тем, что в указанной общей формуле соли тетраалкиламмония по меньшей мере один из R1, R2, R3 и R4 замещён гидрофильным заместителем, выбранным из ряда, состоящего из групп гидрокси, метокси, (простой) полиэфирной, катионной полиамидной, сложной полиэфирной, полиэтиленполиамина, хорошо растворимого в воде радикала, содержащего четвертичную аммониевую соль, и т.д.

9. Способ по п.8, отличающийся тем, что соль тетраалкиламмония, содержащая гидрофильный заместитель соли тетраалкиламмония, выбрана из группы, состоящей из полиметилированного триэтилентетрааминсульфата, полиметилированного диэтилентриминкарбоната, N,N-диметил-N,N-бис-(метоксиэтил)аммония карбоната, N-метил-N,N,N-три(метоксиэтил)аммония карбоната, N,N,N-триметил-N-гидроксиэтиламмония карбоната, триметилгидроксиэтиламмония хлорида, N,N,N-триметил-N-этоксилированного (1-4 моль этиленоксида) этиламмонийкарбоната, N,N,N-триметил-N-этоксилированного (1-4 моль этиленоксида) пропиламмонийкарбоната, N,N,N-триметил-N-этоксилированного (1-4 моль этиленоксида) пропиламмонийхлорида, N,N-диметил-N,N-бис-(этоксилированного (1-4 моль этиленоксида) пропил)аммония карбоната.

10. Способ по п.7, отличающийся тем, что тетраалкиламмониевую составляющую выбирают из группы, состоящей из тетраметиламмония карбоната (тетраметиламмонийкарбоната), тетраметиламмония метилкарбоната, тетраэтиламмония карбоната, тетраэтиламмония этилкарбоната, тетраметиламмония сульфата, тетраметиламмония метилсульфата, тетраэтиламмония сульфата и тетраэтиламмония этилсульфата.

11. Способ по пп.7-10, отличающийся тем, что соль тетраалкиламмония представляет собой соль, полученную реакцией триалкиламина с ди(С1-С2)алкилкарбонатом или с ди(С1-С2)алкилсульфатом в полярном растворителе.

12. Способ по п.11, отличающийся тем, что реакцию получения соли тетраалкиламмония проводят в следующих условиях: давление 0,1-3,0 мПа, температура реакции 50-200шС, продолжительность реакции 1,5-6 ч, молярное соотношение триалкиламина и ди(С1-С2)алкилкарбоната или ди(С1-С2)алкилсульфата составляет от 2:1 до 1:2, в качестве полярного растворителя используют метанол, этанол или изопропанол и в количестве, в 1-10 раз большем, чем весовое количество триалкиламина.

13. Способ по пп.1-12, отличающийся тем, что реакцию конденсации проводят в отсутствие кислорода.

14. Способ по пп.1-13, отличающийся тем, что, необязательно, добавляют дополнительно протонсодержащие материалы или контролируют их содержание в процессе конденсации.

15. Способ по пп.1-14, отличающийся тем, что конденсацию проводят без растворителя.

16. Способ по пп.1-15, отличающийся тем, что на начальной стадии реакции конденсации вводится комплексный основный катализатор, а в ходе реакции прибавляют только компоненты комплексного основного катализатора - соль тетраалкиламмония и гидроксид щелочного металла.

17. Способ по пп.1-16, отличающийся тем, что стадию конденсации проводят в циркуляционной системе, состоящей из циркуляционного насоса для конденсации, реактора с падающей плёнкой жидкости и первого реактора, и, необязательно, последующего(их) реактора(ов).

18. Способ по пп.1-17, отличающийся тем, что на стадии конденсации применяют реактор с падающей плёнкой жидкости, а в реакторе с падающей плёнкой жидкости в качестве теплоносителя используют пары этанола, горячую воду, водяной пар или пары метанола.

19. Способ по пп.1-18, отличающийся тем, что реакцию гидрирования (гидрогенизации) проводят в следующих условиях: в качестве восстановителя применяют газообразный водород; объёмное соотношение газа и жидкости составляет от 10:1 до 1500:1, весовое соотношение твёрдого вещества и жидкости составляет от 0,5:100 до 16:100, а весовое соотношение растворителя и жидкого конденсата составляет от 1:10 до 5:10, причём газ представляет собой водород, жидкость включает растворитель и жидкий конденсат, а твёрдое вещество представляет собой порошковый композитный катализатор; температура при гидрировании составляет 50-100шС, давление в реакторе 0,2-3 мПа (абсолютное давление) и продолжительноёть реакции 2-7 ч.

20. Способ по пп.1-19, отличающийся тем, что порошковый композитный катализатор гидрирования получают смешением порошкового никеля, порошкового алюминия и компонента А в нужной пропорции, получением их расплава при высокой температуре с последующим после выгрузки и резкого охлаждения распылением в порошок, а затем обработкой порошка водным раствором гидроксида.

21. Способ по пп.1-20, отличающийся тем, что для регенерации магнитного порошкового композитного катализатора после реакции гидрирования применяют магнитный сепаратор.

22. Способ по пп.1-21, отличающийся тем, что регенерированный порошковый композитный катализатор снова подаётся в реактор для гидрирования с помощью аппарата для смешанной твёрдожидкостной транспортировки типа Вентури за счёт усилия подачи.

23. Способ по пп.1-22, отличающийся тем, что дезактивированный порошковый композитный катализатор регенерируют с помощью ультразвуковой вибрации и/или сильного основания.

24. Способ по пп.1-23, отличающийся тем, что растворитель, применяемый впроцессе гидрирования, представляет собой спирт и/или воду.

25. Способ по пп.1-24, отличающийся тем, что жидкий гидрогенизат, получаемый в результате гидрирования, экстрагируют экстрагирующим агентом - водой, содержащей (простой) полиэфир в качестве соэкстрагирующего агента, и тем, что объёмное соотношение экстрагирующего агента и жидкого гидрогенизата составляет от 0,5:1 до 5:1, предпочтительно от 0,8:1 до 1,2:1, а время экстракции составляет

2-5 ч.

26. Способ по п.25, отличающийся тем, что простой полиэфирный соэкстрагирующий агент выбирают из группы, состоящей из простого эфира полиэтиленгликоля, простого эфира полипропиленгликоля, эфира полиоксиэтилен-жирного спирта и их смеси, при этом объёмное соотношение полиэфирного соэкстрагирующего агента к водному экстрагирующему агенту составляет от 0,0001:1 до 0,005:1.

27. Способ по любому из пп.1-26, отличающийся тем, что водную фазу, полученную при экстракции жидкого гидрогенизата, упаривают (концентрируют) в одноступенчатых или в многоступенчатых испарителях с активированной газом падающей плёнкой с целью регенерации комплексного основного катализатора.

28. Способ по п.27, отличающийся тем, что указанный испаритель с активированной газом (gas-aid) падающей плёнкой включает кожух (2'), (испарительную) трубу (3'), паровое сопло (8'), установленное в верхней части кожуха (2'), выпускное отверстие для конденсированной воды (1'), расположенное в нижней части кожуха (2'), ввод для менее концентрированной жидкой фазы (6'), расположенный наверху испарительной трубы (3'), выпускное отверстие для более концентрированной жидкой фазы (9'), расположенное в нижней части трубы (3'), сопло для впуска проточного пара (5' и 7'), расположенное в верхней части трубы (3'), и распределительную тарелку (4'), установленную в положении ниже впускного отверстия для менее концентрированной жидкой фазы (6').

29. Способ по п.27 или 28, отличающийся тем, что давление в системе составляет 0,005-0,1 мПа (абсолютное давление), время пребывания 2-60 с и давление проточного пара поддерживается в интервале 0,01-0,5 мПа в процессе упаривания водной фазы.

30. Способ по пп.1-29, отличающийся тем, что очистку осуществляют в трёхступенчатой ректификационной колонне непрерывного действия, где ректификационная колонна 1, ректификационная колонна 2 и ректификационная колонна 3 независимо работают в вакууме при давлении 0,09-0,098 мПа; температура в перегонном кубе составляет 260-290, 260-300 и 120-170шС соответственно; коэффициент обратного потока составляет от 2:1 до 10:1, от 1:0,5 до 1:4 и от 1:0,5 до 1:2 соответственно; и периодической ректификации, где ректификационная колонна периодического действия работает в вакууме при давлении 0,09-0,098 мПа и при температуре перегонного куба 280-330шС.

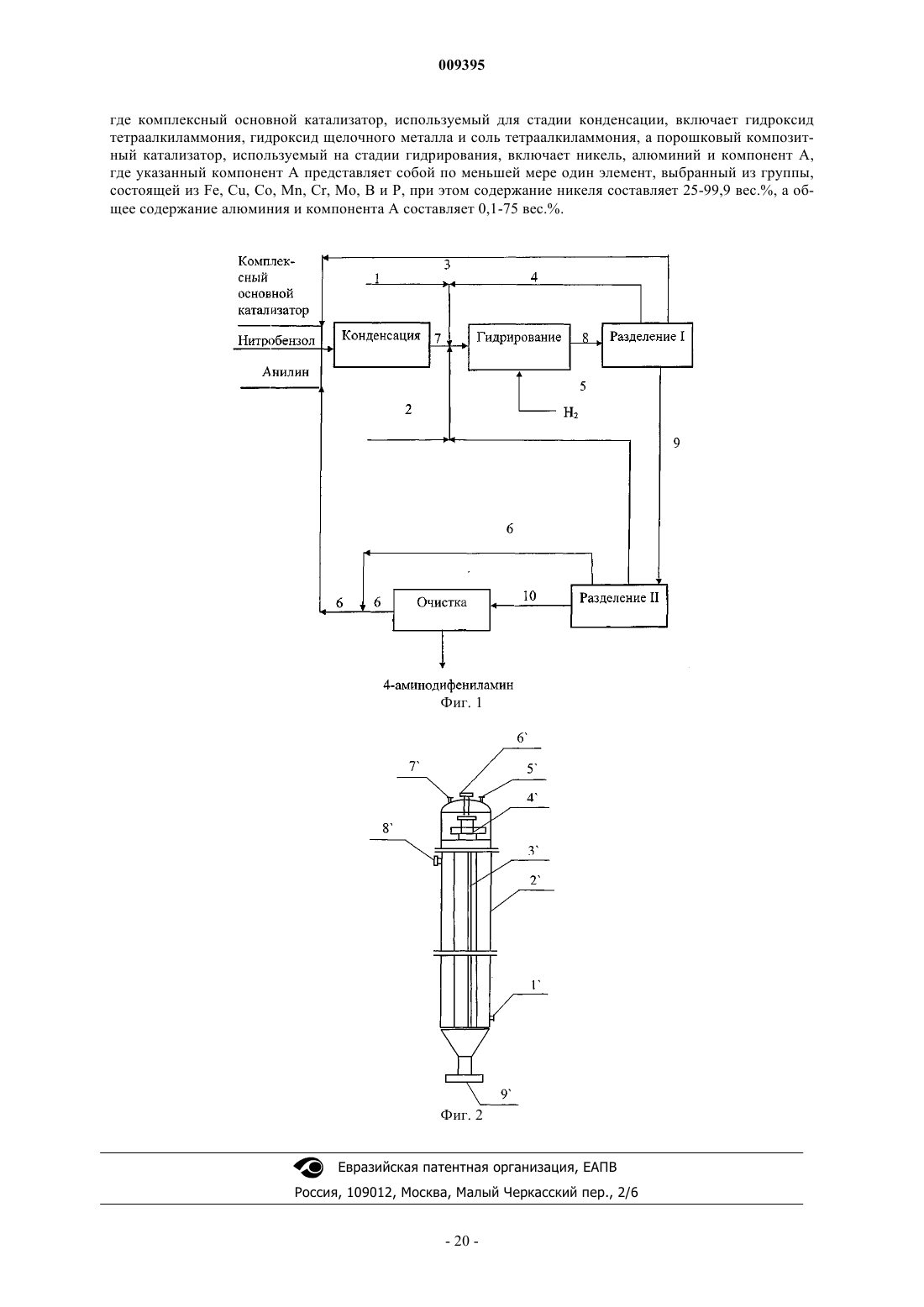

31. Способ получения 4-аминодифениламина, включающий следующие стадии:

(i) непрерывная подача нитробензола, анилина и комплексного основного катализатора в требуемой (нужной) пропорции с помощью измерительных насосов на стадию конденсации и процесс конденсации с образованием жидкого конденсата (7), содержащего 4-нитродифениламин, 4-нитрозодифениламин и/или их соли;

(ii) непрерывная подача жидкого конденсата (7) и растворителя для гидрирования, включающего добавочный растворитель для гидрирования (2) и, необязательно, регенерированный растворитель для гидрирования (5) в требуемой (нужной) пропорции на стадию гидрирования, и проведение реакции с газообразным водородом в присутствии порошкового композитного катализатора, включающего добавочный порошковый композитный катализатор (1) и повторно используемый, необязательно регенерированный, порошковый композитный катализатор (4), с образованием жидкого гидрогенизата (8), содержащего 4-аминодифениламин;

(iii) подача жидкого гидрогенизата (8) на стадию разделения I, где получают (а) порошковый композитный катализатор (4), который следует возвратить обратно в цикл на стадию гидрирования, непосредственно или, по меньшей мере, после частичной регенерации, (b) комплексный основный катализатор (3), который следует возвратить обратно в цикл на стадию конденсации, и (с) водную фазу, полученную в процессе упаривания (испарения), и органическую фазу, полученную в процессе экстракции (9);

(iv) раздельная подача водной фазы и органической фазы (9), полученных на стадии разделения I, на стадию разделения II, где получают (а) анилин (6), который следует возвратить в цикл на стадию конденсации, (b) сырой 4-аминодифениламин, от которого отделён анилин, и (с), необязательно, растворитель для гидрирования (5), который следует возвратить обратно в цикл настадию гидрирования;

(v) подача сырого 4-аминодифениламина (10) на стадию очистки, где получают (а) частично, анилин (6), который следует возвратить обратно в цикл на стадию конденсации, и (b) конечный 4-аминодифениламин,

где комплексный основной катализатор, используемый для стадии конденсации, включает гидроксид тетраалкиламмония, гидроксид щелочного металла и соль тетраалкиламмония, а порошковый композитный катализатор, используемый на стадии гидрирования, включает никель, алюминий и компонент А, где указанный компонент А представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Fe, Cu, Co, Mn, Cr, Mo, B и P, при этом содержание никеля составляет 25-99,9 вес.%, а общее содержание алюминия и компонента А составляет 0,1-75 вес.%.

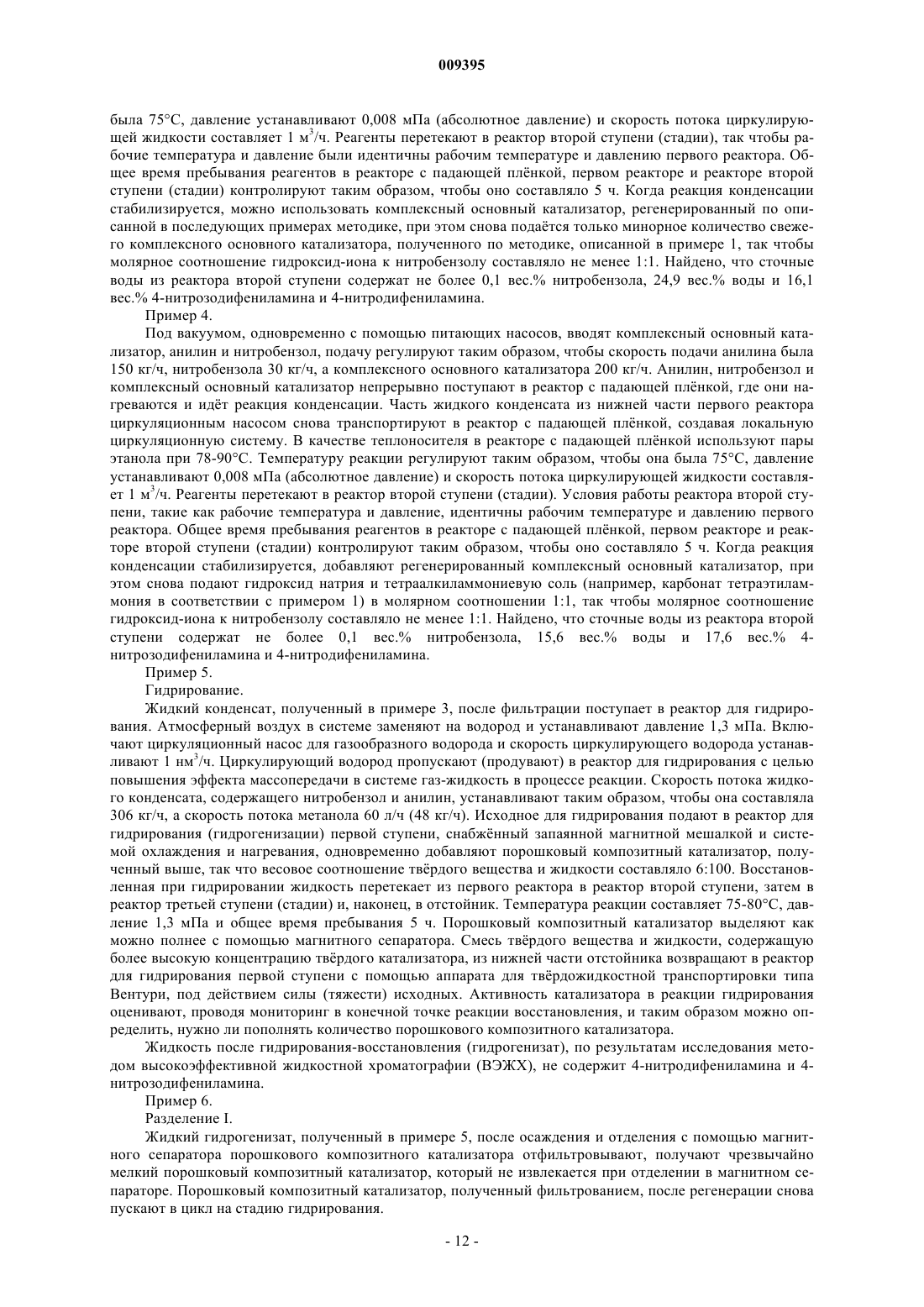

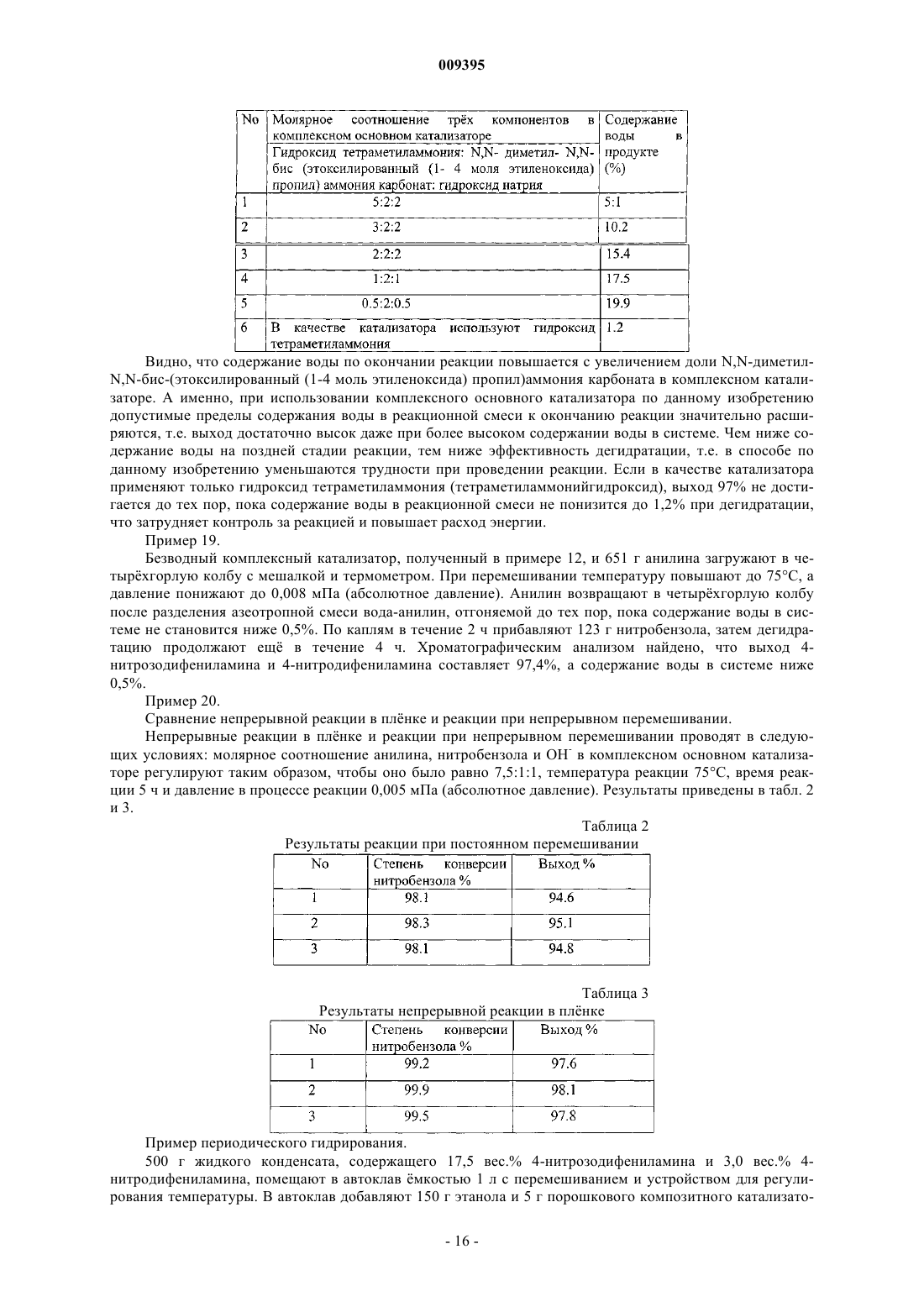

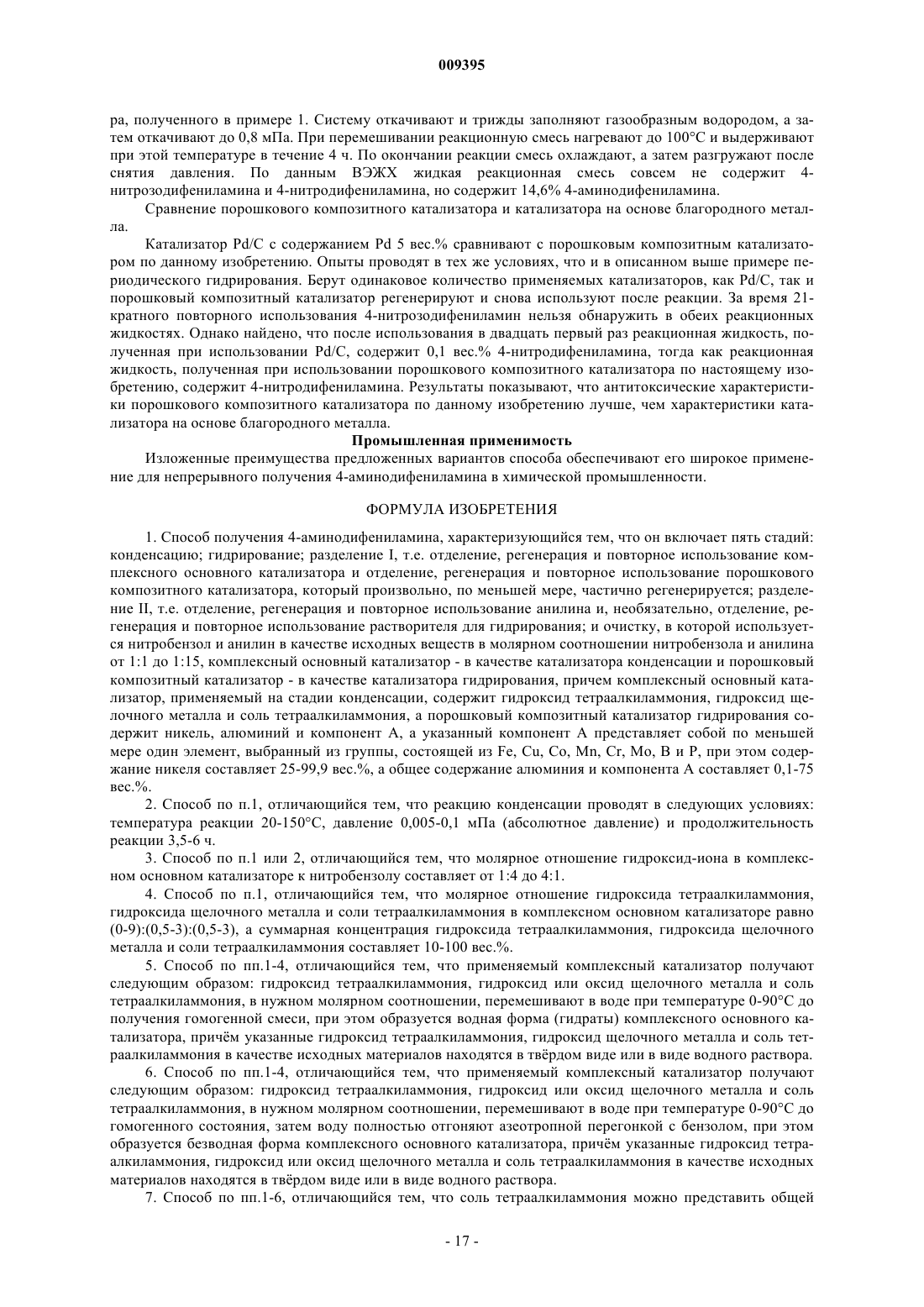

Текст