Дегидратация спиртов в присутствии кристаллических силикатов

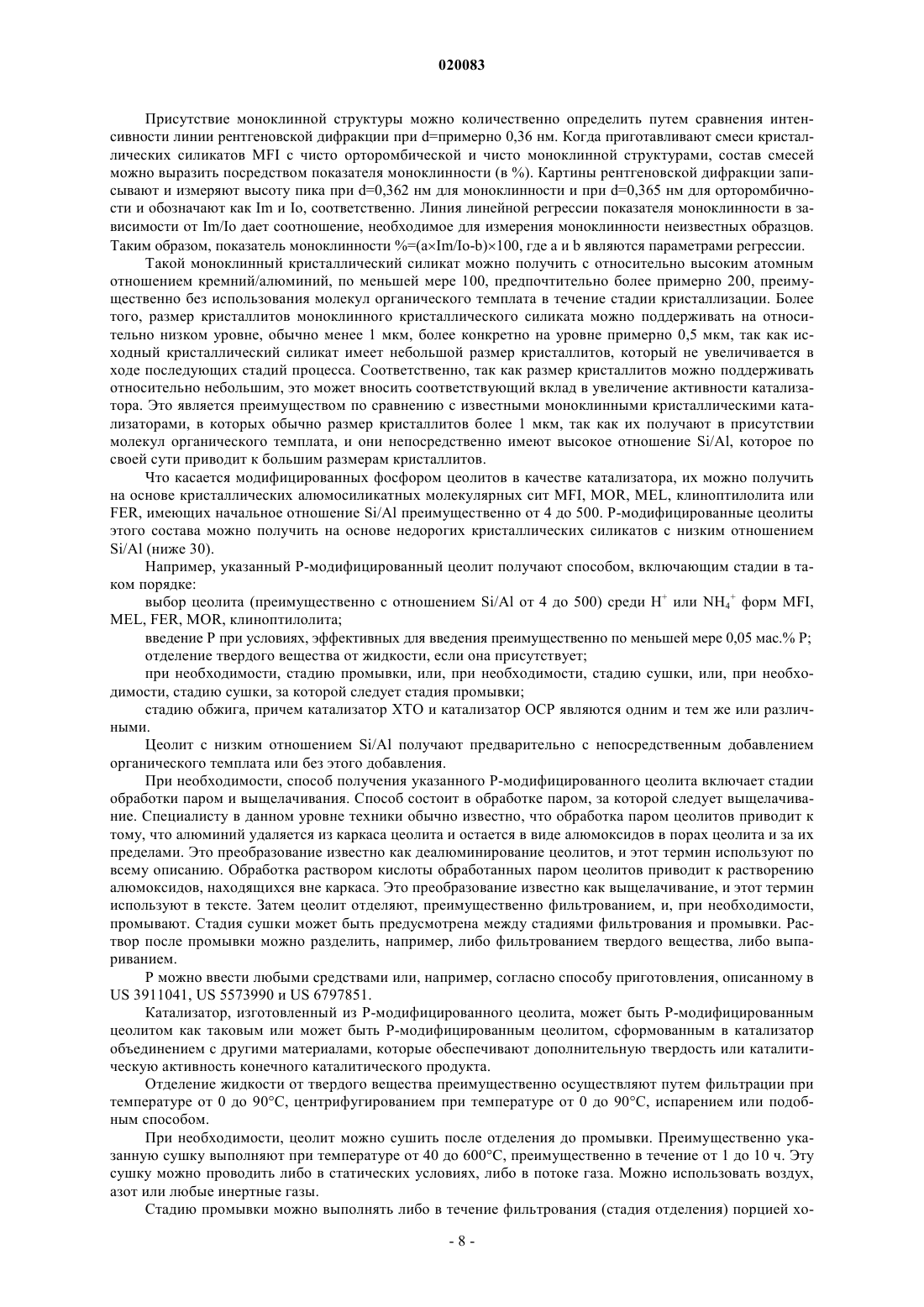

Номер патента: 20083

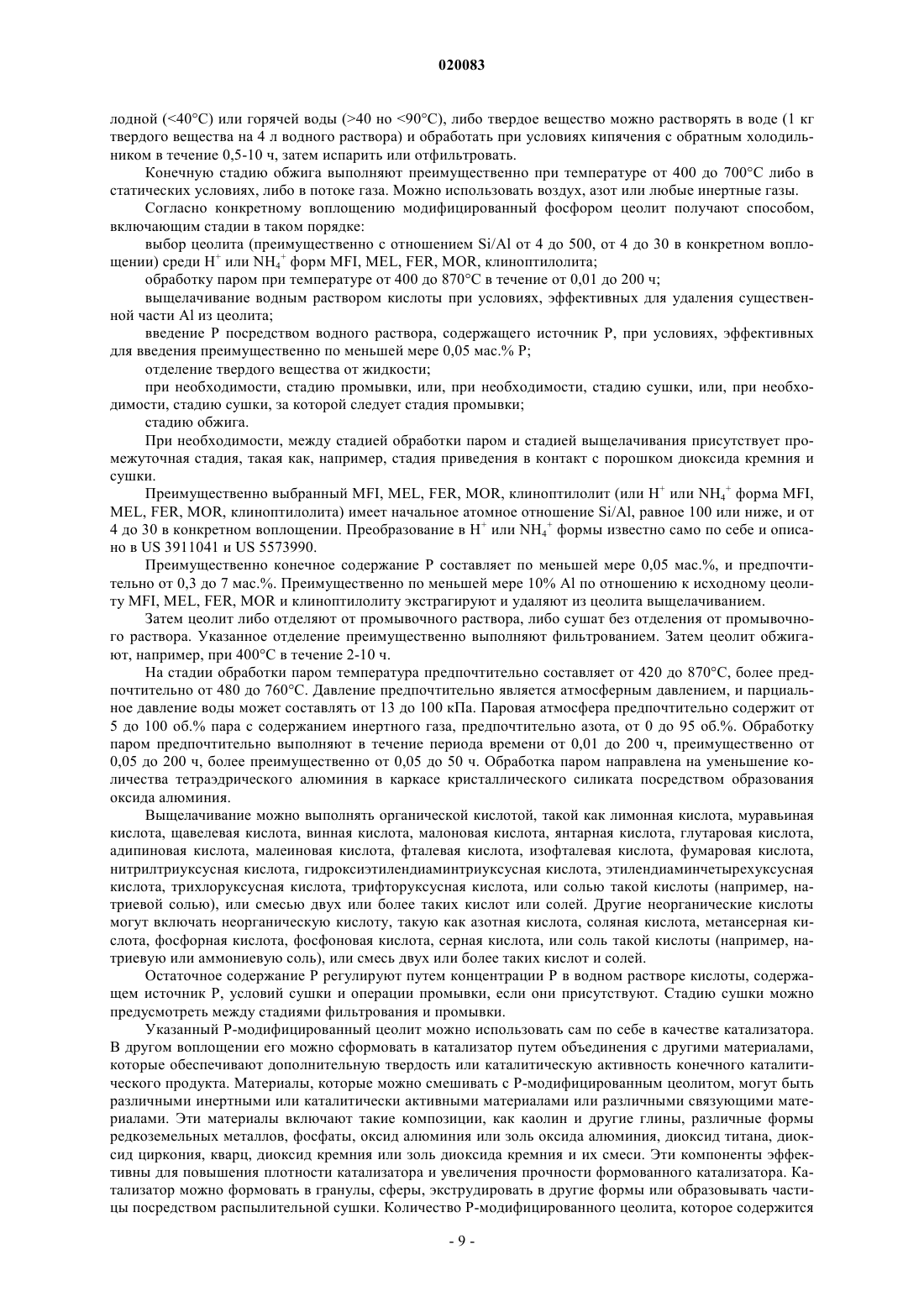

Опубликовано: 29.08.2014

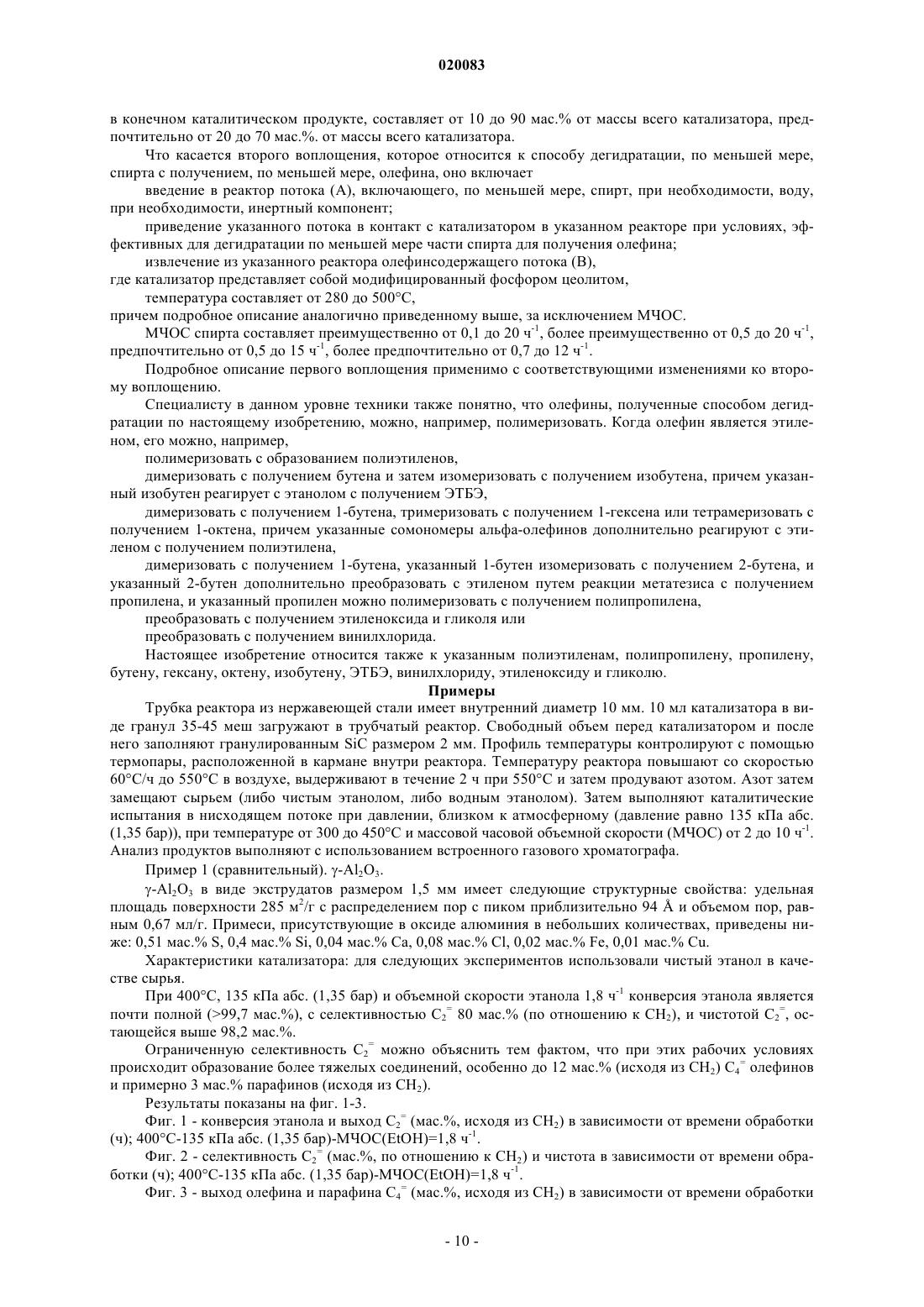

Авторы: Нестеренко Николай, Ван Донк Сандер, Вермейрен Вальтер, Мино Дельфина, Дат Жан-Пьер

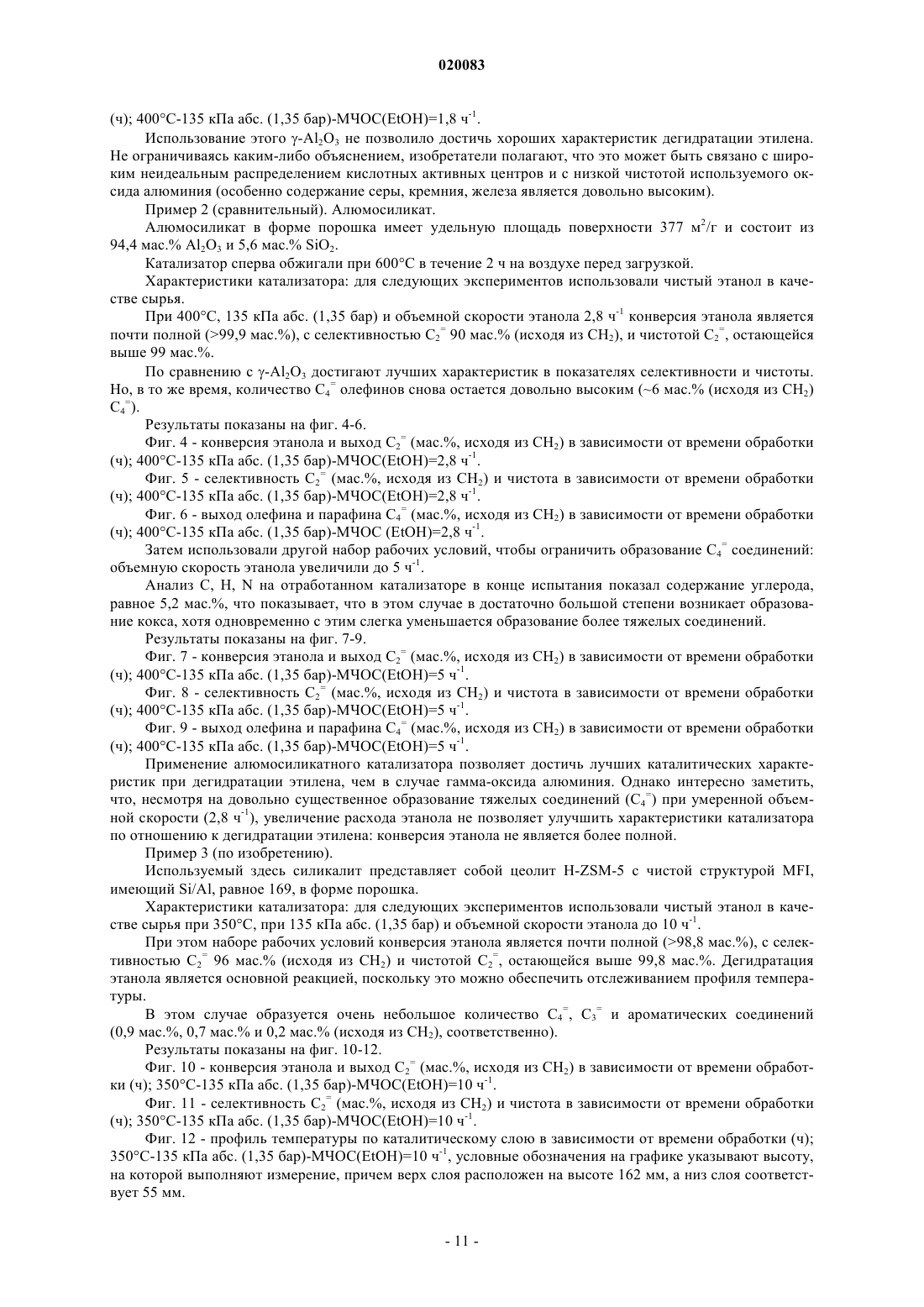

Формула / Реферат

1. Способ дегидратации спирта, имеющего по меньшей мере 2 атома углерода, с получением соответствующего олефина, включающий

введение в реактор потока (А), содержащего, по меньшей мере, спирт, при необходимости, воду, при необходимости, инертный компонент;

приведение указанного потока в контакт с катализатором в указанном реакторе при условиях, эффективных для дегидратации по меньшей мере части спирта с получением олефина;

извлечение из указанного реактора олефинсодержащего потока (В),

где катализатор представляет собой модифицированный фосфором цеолит;

температура составляет от 280 до 450°C,

МЧОС (массовая часовая объемная скорость) спирта составляет от 4 до 20 ч-1.

2. Способ по п.1, в котором давление в реакторе дегидратации составляет от 50 кПа абс. до 3 МПа абс. (от 0,5 до 30 бар абс.).

3. Способ по любому из предшествующих пунктов, в котором парциальное давление спирта в реакторе дегидратации составляет от 0,12 до 0,4 МПа абс. (от 1,2 до 4 бар абс.).

4. Способ по п.3, в котором парциальное давление спирта в реакторе дегидратации составляет от 0,12 до 0,2 МПа абс. (от 1,2 до 2 бар абс.).

5. Способ по любому из предшествующих пунктов, в котором температура в реакторе дегидратации составляет от 300 до 400°C.

6. Способ по любому из предшествующих пунктов, в котором спирт выбирают из этанола, пропанола, бутанола и фенилэтанола.

7. Способ по п.6, в котором спирт представляет собой этанол.

8. Способ по любому из предшествующих пунктов, дополнительно включающий стадию получения указанного P-модифицированного цеолита путем обработки паром и выщелачивания.

9. Способ по любому из предшествующих пунктов, в котором указанный P-модифицированный цеолит получают способом, включающим стадии в таком порядке:

выбор цеолита среди H+ или NH4+ форм MFI, MEL, FER, MOR, клиноптилолита;

введение P при условиях, эффективных для введения преимущественно по меньшей мере 0,05 мас.% P;

отделение твердого вещества от жидкости, если она присутствует;

при необходимости, стадию промывки, или, при необходимости, стадию сушки, или, при необходимости, стадию сушки, за которой следует стадия промывки;

стадию обжига.

10. Способ по любому из пп.1-8, в котором модифицированный фосфором цеолит получают способом, включающим стадии в таком порядке:

выбор цеолита среди H+ или NH4+ форм MFI, MEL, FER, MOR, клиноптилолита;

обработку паром при температуре от 400 до 870°C в течение от 0,01 до 200 ч;

выщелачивание водным раствором кислоты при условиях, эффективных для удаления существенной части Al из цеолита;

введение P посредством водного раствора, содержащего источник P, при условиях, эффективных для введения преимущественно по меньшей мере 0,05 мас.% P;

отделение твердого вещества от жидкости;

при необходимости, стадию промывки, или, при необходимости, стадию сушки, или, при необходимости, стадию сушки, за которой следует стадия промывки;

стадию обжига.

11. Способ по любому из предшествующих пунктов, в котором указанный P-модифицированный цеолит используют сам по себе в качестве катализатора или смешивают его с различными связующими материалами.

12. Способ по п.11, в котором различные связующие материалы включают такие композиции, как каолин и другие глины, различные формы редкоземельных металлов, фосфаты, оксид алюминия или золь оксида алюминия, диоксид титана, диоксид циркония, кварц, диоксид кремния или золь диоксида кремния и их смеси.

Текст

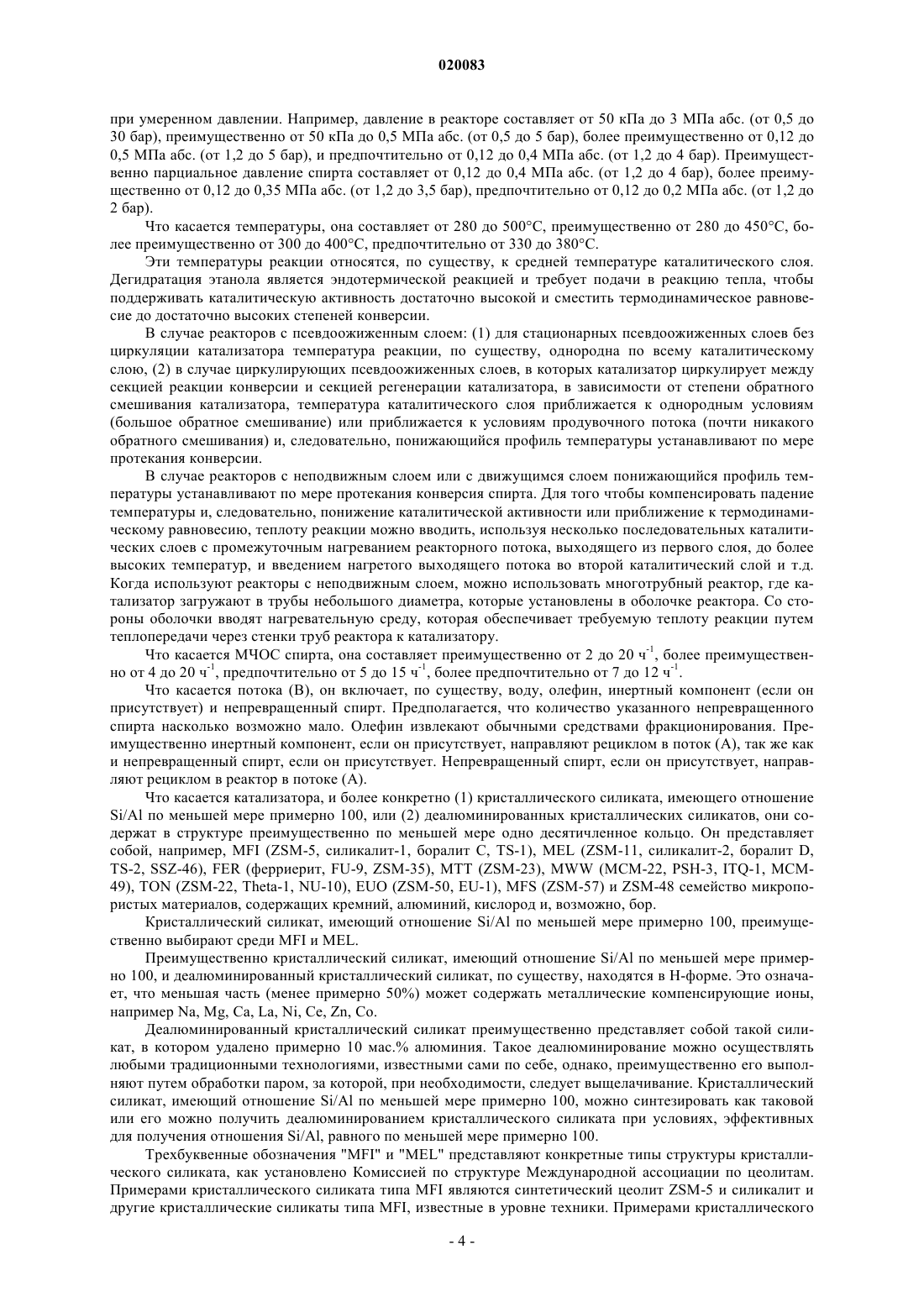

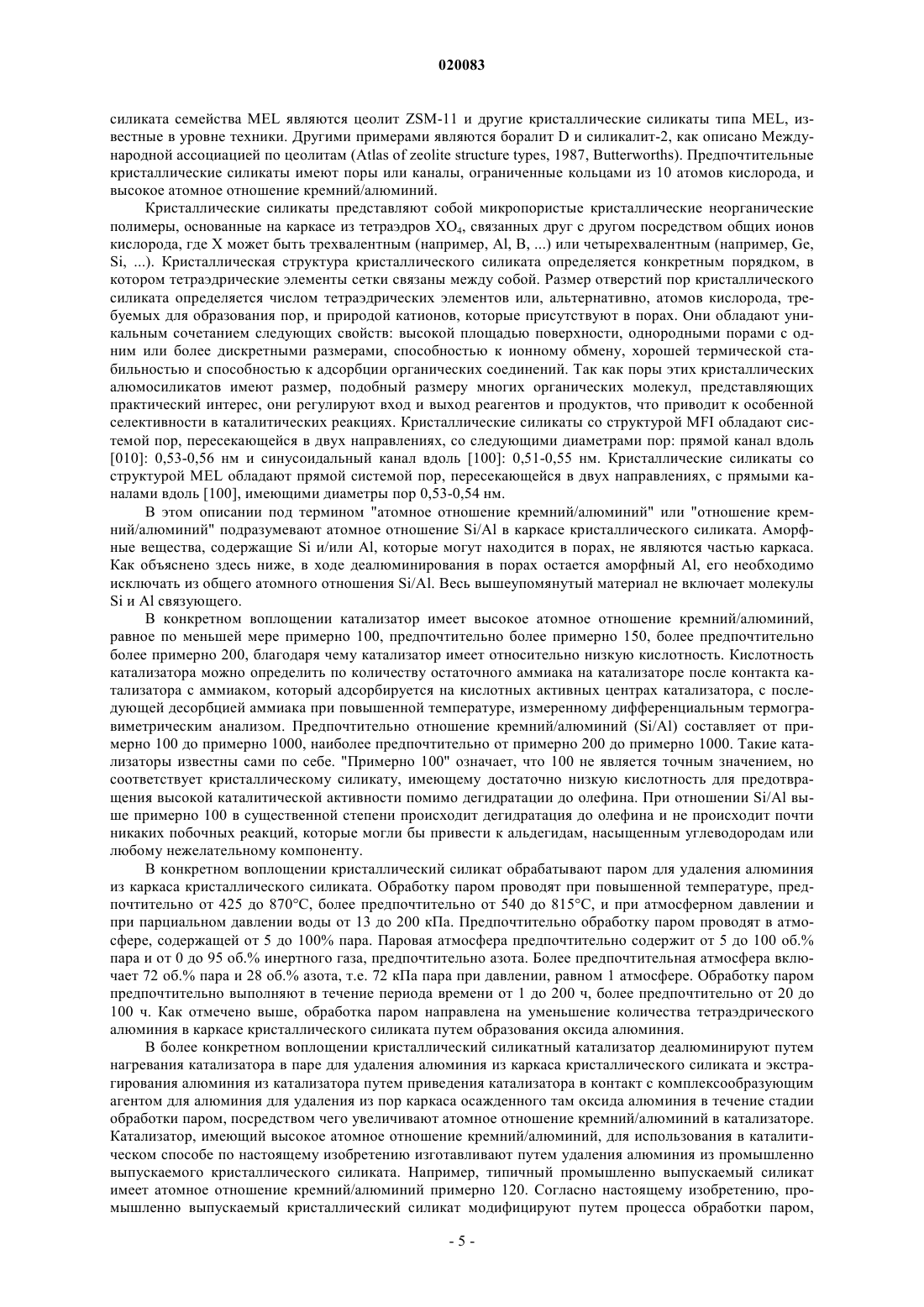

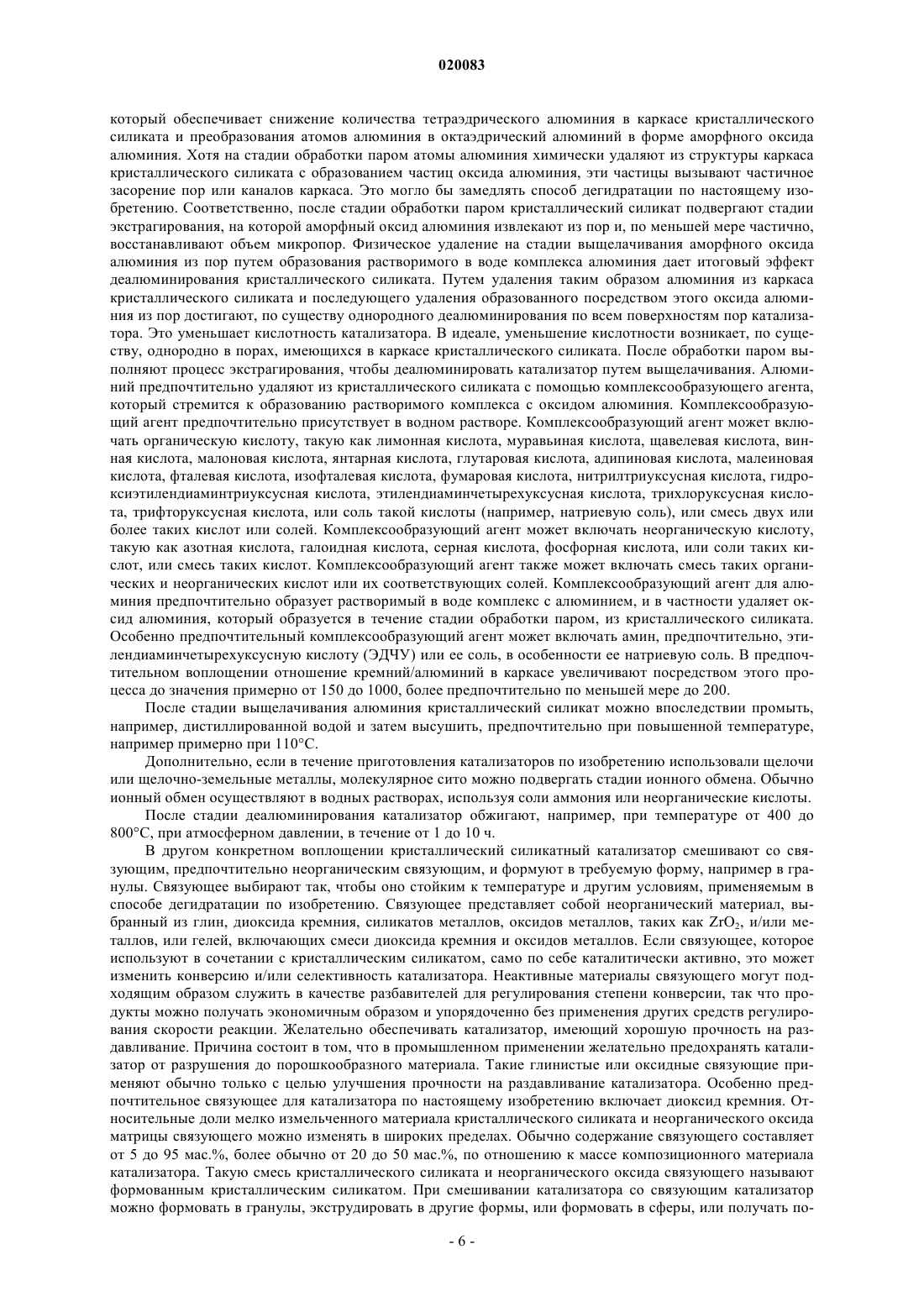

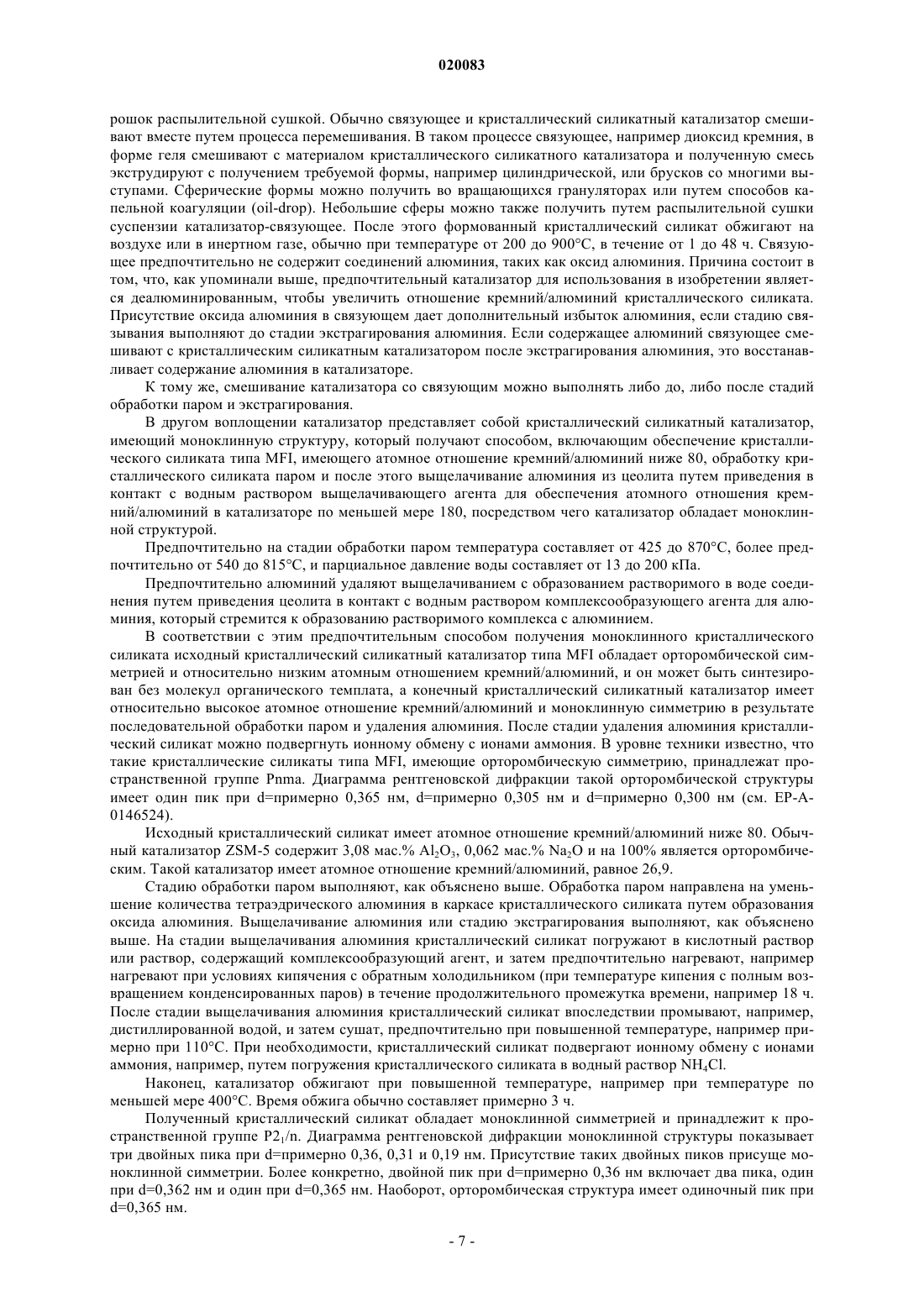

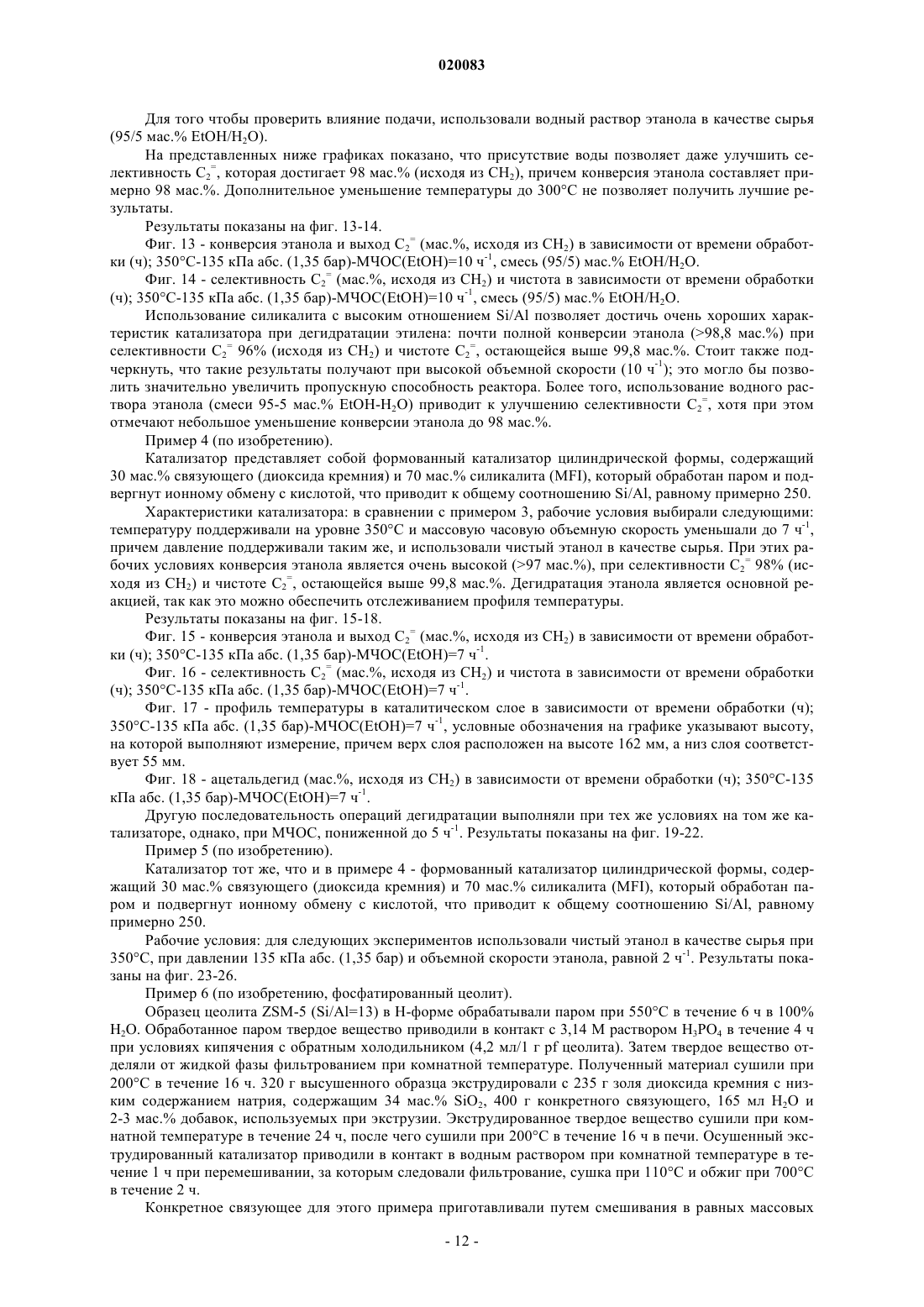

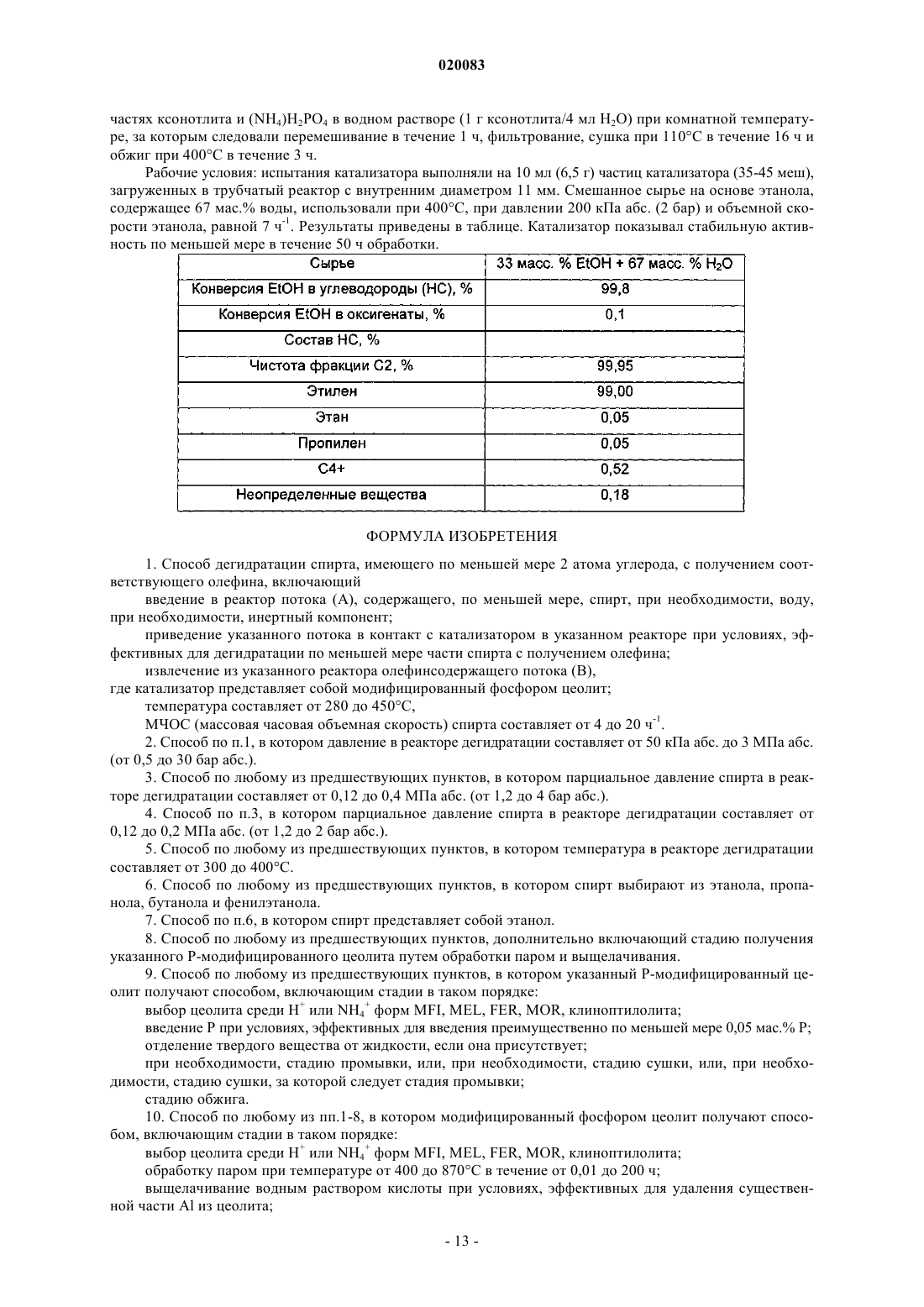

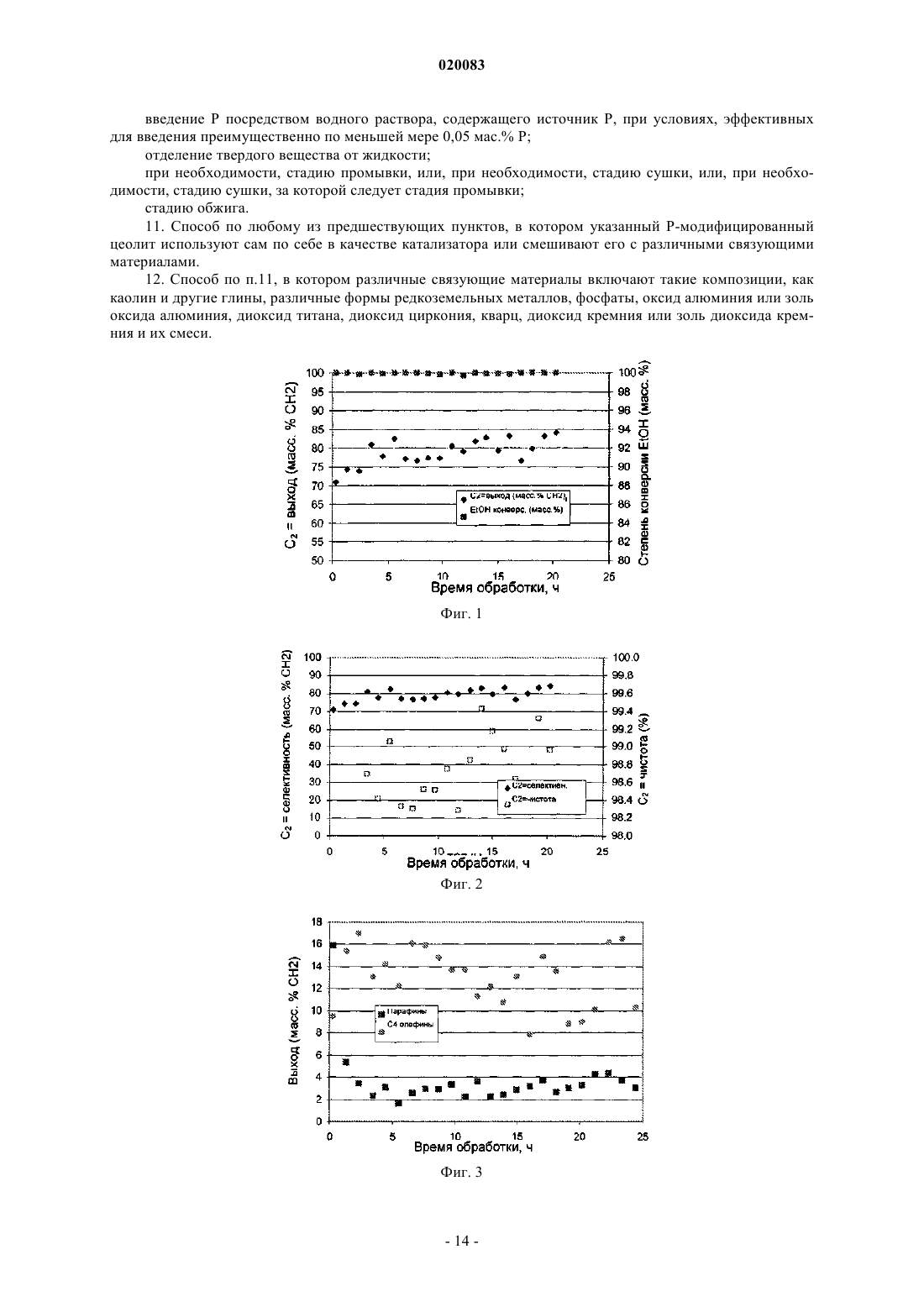

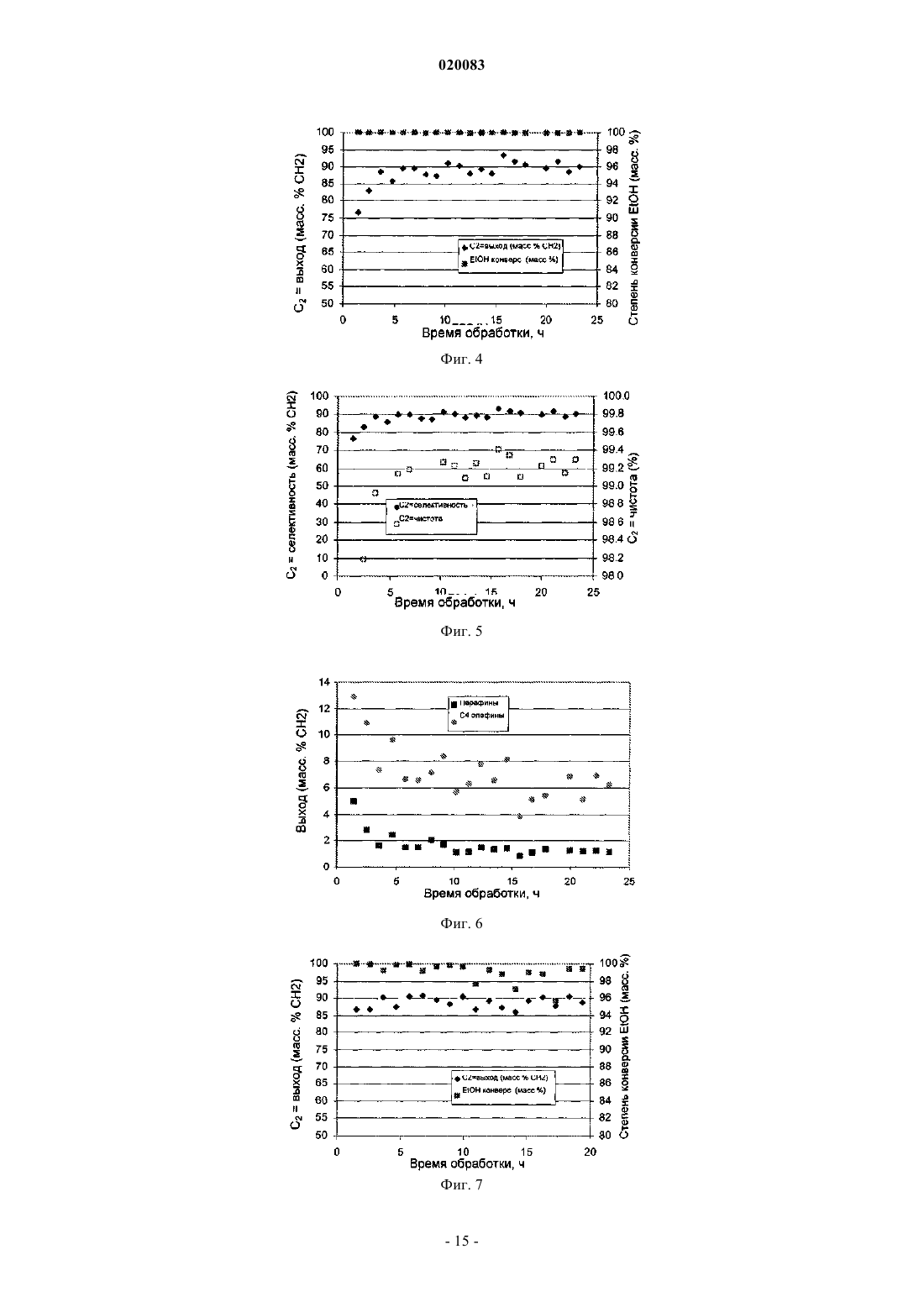

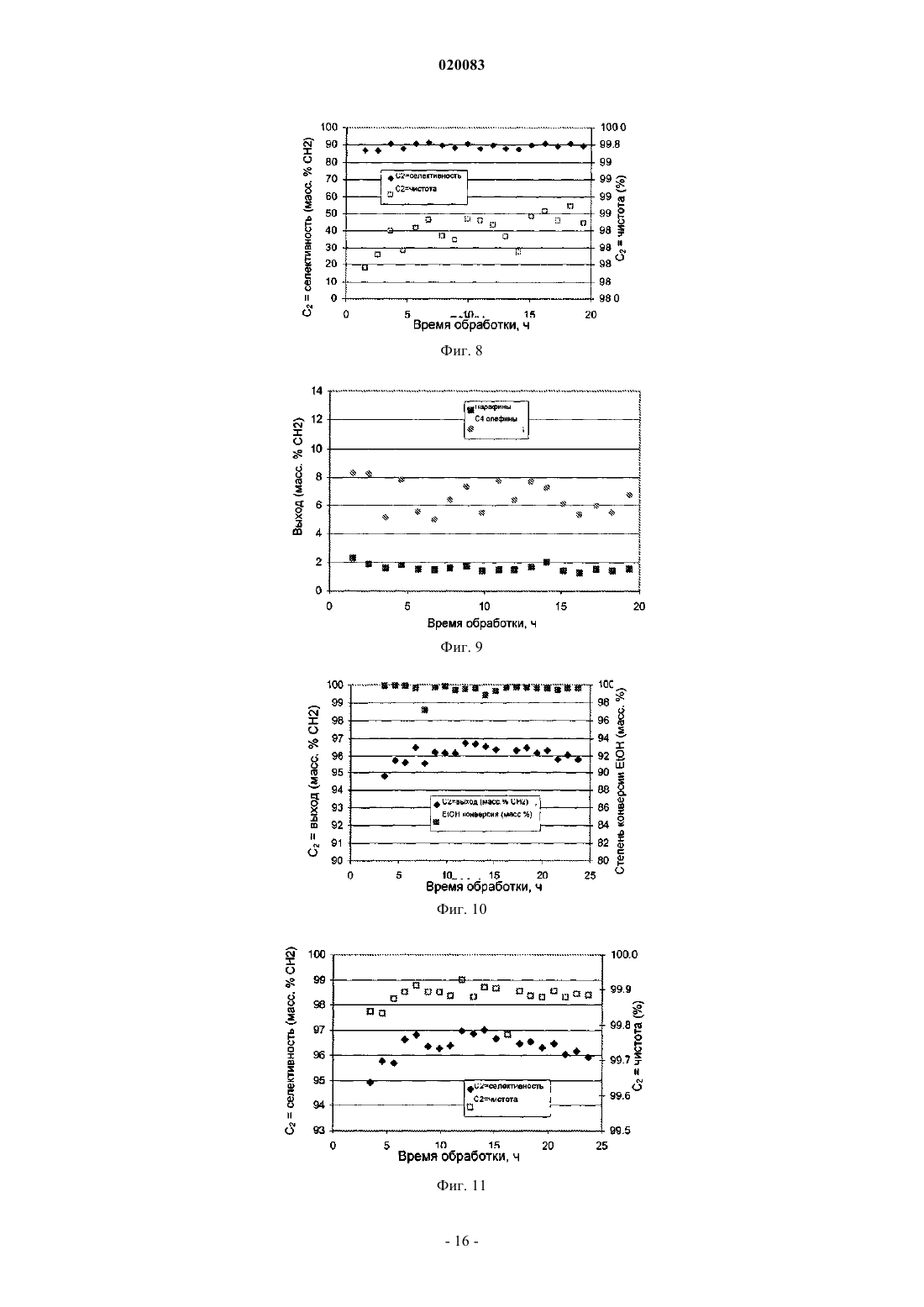

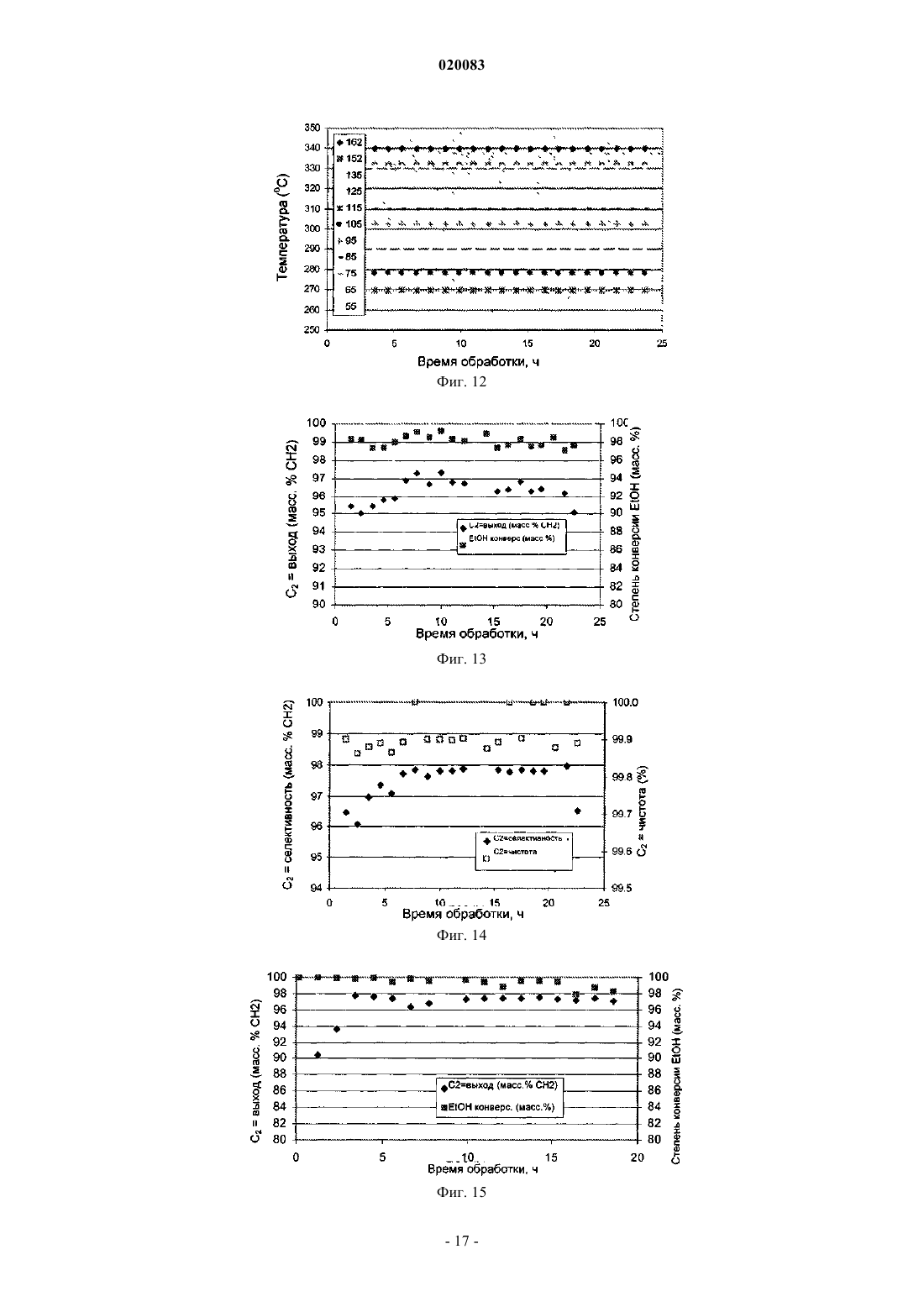

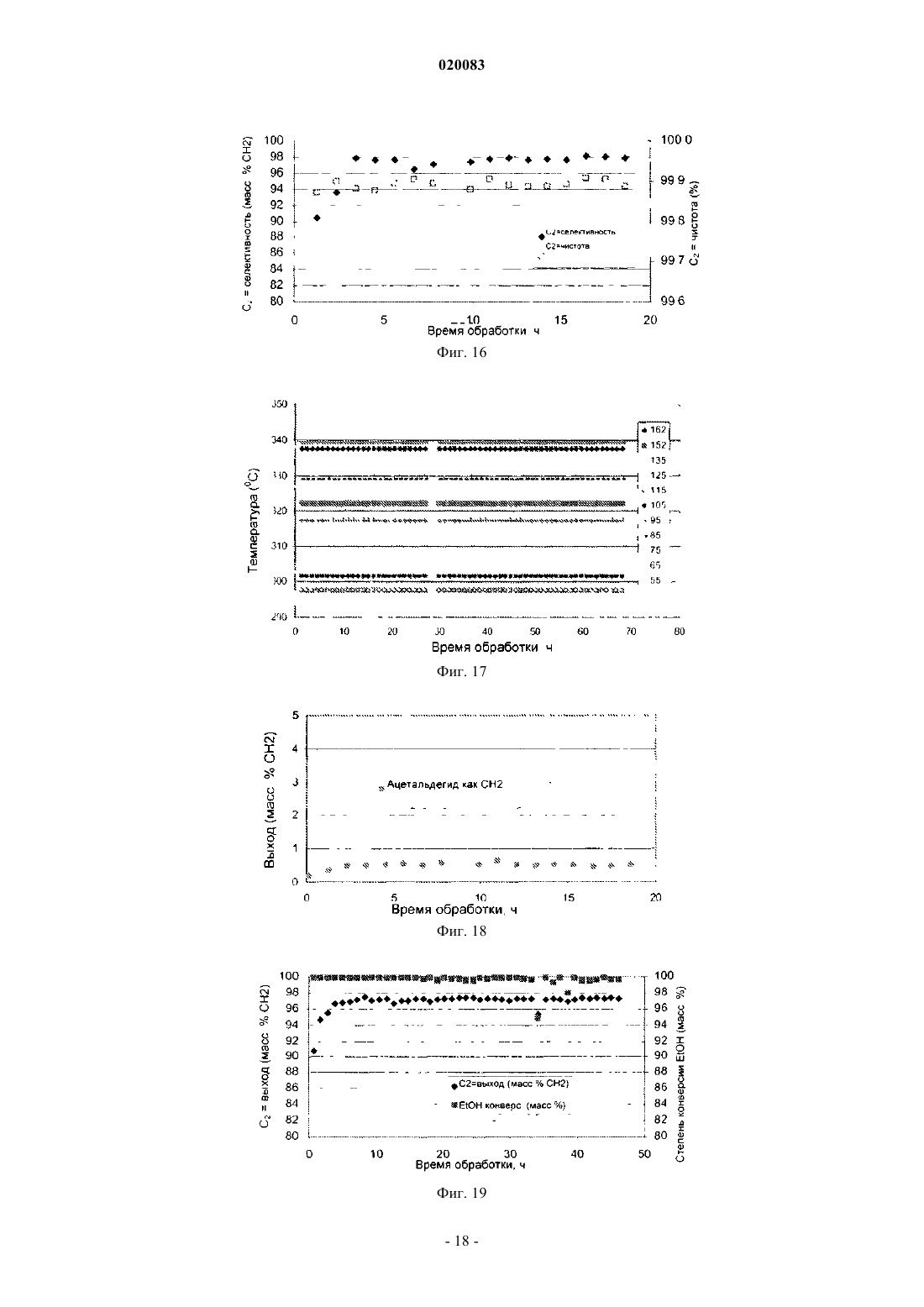

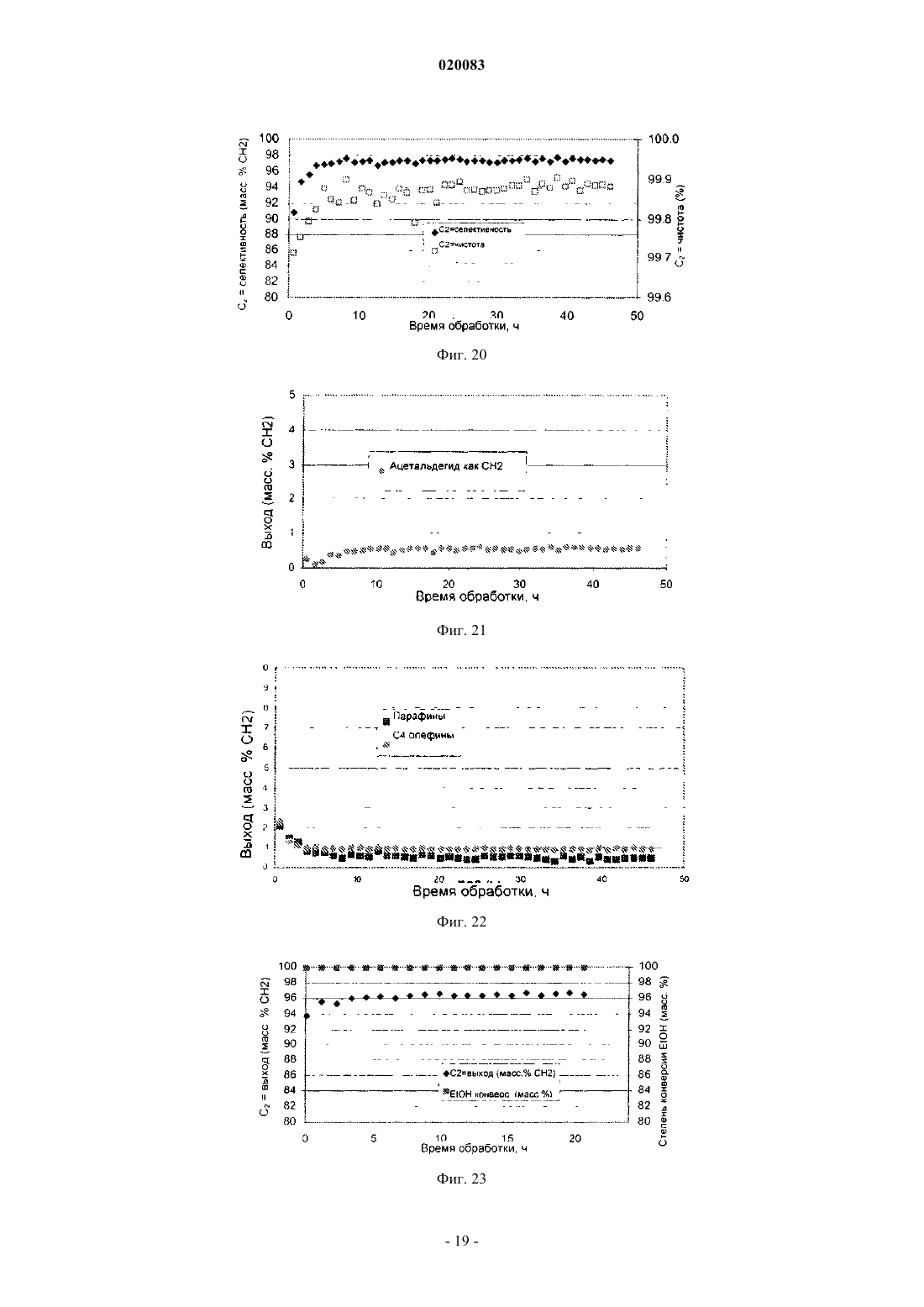

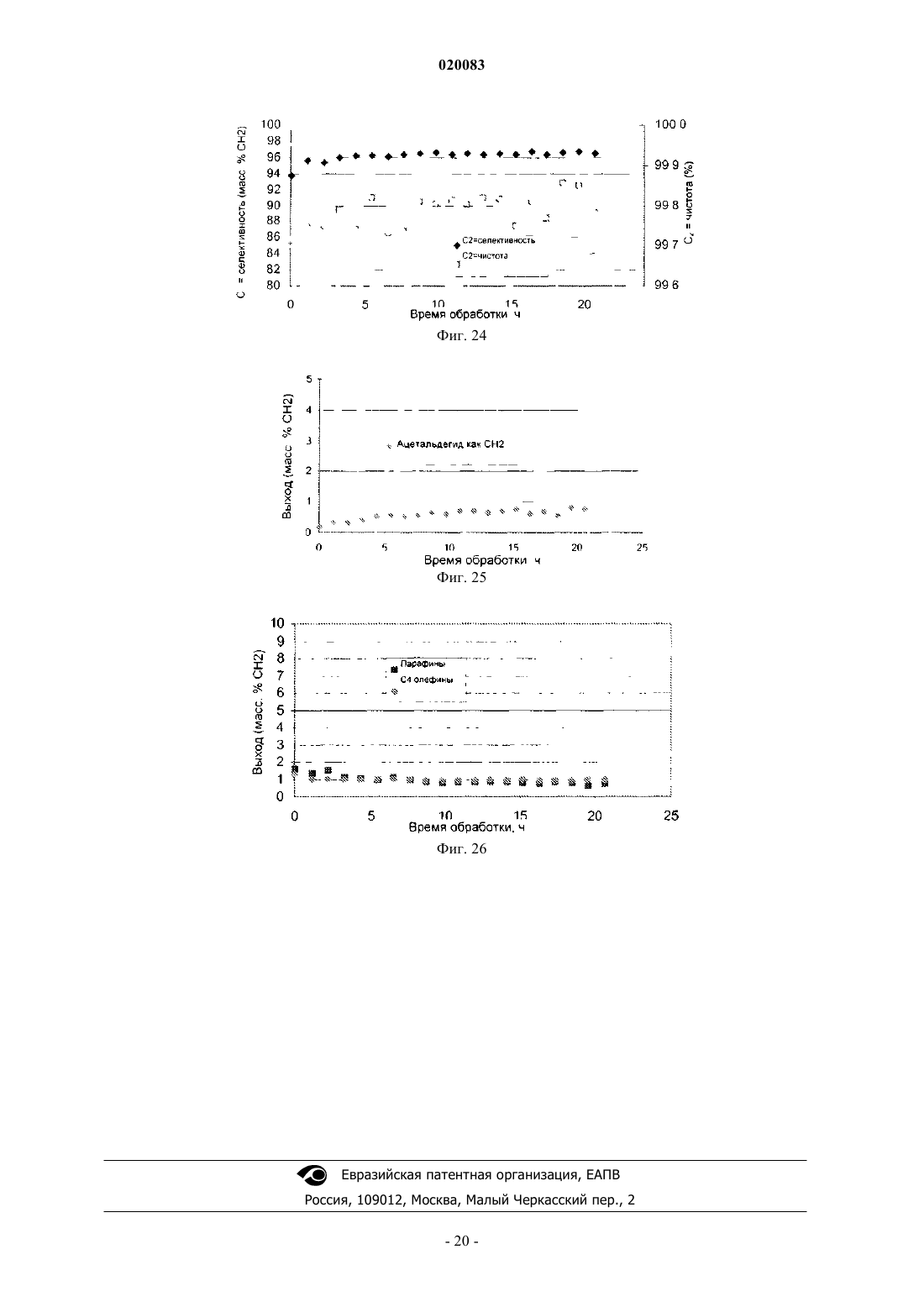

(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) Настоящее изобретение относится к способу дегидратации, по меньшей мере, спирта с получением,по меньшей мере, олефина, включающему введение в реактор потока (А), содержащего, по меньшей мере, спирт, при необходимости, воду, при необходимости, инертный компонент; приведение указанного потока в контакт с катализатором в указанном реакторе при условиях,эффективных для дегидратации по меньшей мере части спирта с получением олефина; извлечение из указанного реактора олефинсодержащего потока (В), при этом катализатор представляет собой кристаллический силикат, имеющий отношение Si/Al по меньшей мере примерно 100,или деалюминированный кристаллический силикат, или модифицированный фосфором цеолит; МЧОС спиртов составляет по меньшей мере 2 ч-1, температура составляет от 280 до 500C. Изобретение также относится к такому же способу, как описанный выше, но в котором катализатор представляет собой модифицированный фосфором цеолит, и способ осуществляют при любой МЧОС. Парциальное давление спирта в реакторе дегидратации преимущественно составляет от 0,12 до 0,4 МПа абс. (от 1,2 до 4 бар), температура реактора дегидратации преимущественно составляет от 300 до 400C, и спирт выбирают из этанола, пропанола, бутанола и фенилэтанола. Область техники Настоящее изобретение относится к дегидратации, по меньшей мере, спирта в присутствии кристаллических силикатов или модифицированных цеолитов с получением, по меньшей мере, олефина. Ограниченные запасы и возрастающая стоимость сырой нефти побуждают к поискам альтернативных способов получения углеводородных продуктов, таких как этилен. Этанол можно получить путем ферментации углеводов. Состоящая из органических веществ живых организмов, биомасса является ведущим мировым возобновляемым источником энергии. Уровень техники В US 4207424 описан способ каталитической дегидратации спиртов с образованием ненасыщенных органических соединений, в котором спирт дегидратируют в присутствии катализаторов на основе оксида алюминия, которые предварительно обрабатывают органическим силилирующим агентом при повышенной температуре. Пример 12 относится к этанолу, МЧОС составляет 1,2 ч-1 и показывает только увеличение степени конверсии, при сравнении с таким же оксидом алюминия, но не подвергшимся предварительной обработке.US 4302357 относится к активированному катализатору на основе оксида алюминия, применяемому в способе получения этилена из этанола посредством реакции дегидратации. В описании ЧОСЖ этанола составляет от 0,25 до 5 ч-1, и предпочтительно от 0,5 до 3 ч-1. Примеры выполняют при 370 С и ЧОСЖ,равной 1 ч-1, выход этилена составляет от 65 до 94%. В Process Economics Reviews PEP' 79-3 (SRI International) за декабрь 1979 описана дегидратация смеси этанол-вода (95/5 мас.%) на алюмосиликатном катализаторе в трубчатом реакторе с неподвижным слоем при 315-360C, абсолютном давлении 170 кПа (1,7 бар) и МЧОС (по этанолу), равной 0,3 ч-1. Степень конверсии этанола составляет 99%, и селективность относительно этилена составляет 94,95%. Также описана дегидратация смеси этанол-вода (95/5 мас.%) на алюмосиликатном катализаторе в реакторе с псевдоожиженным слоем при 399C, абсолютном давлении 170 кПа (1,7 бар) и МЧОС (по этанолу), равной 0,7 ч-1. Степень конверсии этанола составляет 99,6%, и селективность относительно этилена составляет 94,3%.US 4232179 относится к приготовлению этилена, основанному на способе дегидратации этилового спирта. Более конкретно, целью указанного документа предшествующего уровня техники является получение этилена в присутствии катализаторов с использованием адиабатических реакторов и высокой температуры. Такие адиабатические реакторы могут быть использованы параллельно, или могут быть расположены последовательно, или расположены в комплектах из параллельных последовательностей, или может быть использован только один реактор. Отношение теплосодержащего потока и подачи может составлять от 0,2:1 до 20:1, однако предпочтительно должно составлять от 0,2:1 до 10:1. С другой стороны, объемная скорость может составлять от 10 до 0,01 г/ч этилового спирта на грамм катализатора, в зависимости от требуемой жесткости рабочих условий, причем диапазон от 1,0 до 0,01 г/ч/г особенно предпочтителен. В примерах катализаторы представляют собой алюмосиликат, МЧОС этанола составляет от 0,07 до 0,7, отношение пара к этанолу составляет от 3 до 5. ЕР 22640 относится к улучшенным цеолитовым катализаторам, способам получения таких катализаторов и их применению в конверсии этанола и этилена в жидкие и ароматические углеводороды,включая конверсию этанола в этилен. Более конкретно, этот документ предшествующего уровня техники относится к применению цеолитовых катализаторов с отношением Si/Al от 11 до 24 (в примерах), таких как ZSM и родственные типы, в реакции конверсии водного и безводного этанола в этилен, водного этанола в высшие углеводороды и этилена в жидкие и ароматические углеводороды. МЧОС составляет от 5,3 до 6 ч-1, при дегидратации до этилена температура реактора составляет от 240 до 290C.US 4727214 относится к способу превращения безводного или водного этанола в этилен, в котором используют по меньшей мере один катализатор типа кристаллического цеолита, причем указанный катализатор имеет, с одной стороны, каналы или поры, образованные циклами или кольцами атомов кислорода, имеющими 8 и/или 10 элементов или членов. В примерах атомное отношение Si/Al составляет от 2 до 45, температура - от 217 до 400C и МЧОС - 2,5 ч-1. В US 4847223 описан катализатор, включающий от 0,5 до 7 мас.% трифторметансульфоновой кислоты, включенной в пентасильный цеолит кислотной формы, имеющий атомное отношение Si/Al от 5 до 54, и способ получения этого катализатора. Также указанный документ предшествующего уровня техники включает способ конверсии разбавленного водного этанола в этилен, включающий пропускание указанного этанола через катализатор, включающий от 0,5 до 7 мас.% трифторметансульфоновой кислоты, включенной в пентасильный цеолит кислотной формы, имеющий атомное отношение Si/Al от 5 до 54, при температуре от 170 до 225C, и извлечение целевого продукта. МЧОС составляет от 1 до 4,5 ч-1. Цеолиты, которые непосредственно связаны с указанным документом предшествующего уровня техники, принадлежат к семейству, называемому ZSM или семейством пентасильных цеолитов, а именно кZSM-5 и ZSM-11 типам цеолитов. В US 4873392 описан способ конверсии разбавленного этанола в этилен, который включает нагревание содержащей этанол ферментативной питательной среды, чтобы посредством этого испарить смесь этанола и воды, и приведение в контакт указанной парообразной смеси с цеолитовым катализаторомZSM-5, выбранным из группы, состоящей из цеолита ZSM-5, имеющего атомное отношение Si/Al от 5 до 75, который обработан паром при температуре от 400 до 800C в течение периода времени от 1 до 48 ч,цеолита ZSM-5, имеющего атомное отношение Si/Al от 5 до 50 и в который введены ионы La илиCe в массовом процентном содержании от 0,1 до 1,0% путем ионного обмена, или в массовом процентном содержании от 0,1 до 5% путем пропитки, и цеолита ZSM-5, имеющего атомное отношение Si/Al от 5 до 50 и пропитанного от 0,5 до 7 мас.% трифторметансульфоновой кислоты,и извлечение полученного таким образом этилена. В примере 1 катализатор является обработанным паром ZSM-5, имеющим атомное отношениеSi/Al, равное 21, водная подача содержит 10 мас.% этанола и 2 мас.% глюкозы, температура составляет 275C, МЧОС составляет от 3,2 до 38,5 ч-1. Выход этилена уменьшается с увеличением МЧОС. Выход этилена составляет 99,4% при МЧОС 3,2 ч-1 и 20,1% при МЧОС 38,5 ч-1. В примере 2 ZSM-5, имеющий атомное отношение Si/Al, равное 10, сравнивают с таким же катализатором, но в который введены ионы La или Ce. Водная подача содержит 10 мас.% этанола и 2 мас.% глюкозы, температура составляет от 200 до 225C, МЧОС составляет 1 ч-1, и наилучший выход этилена составляет 94,9%. В примере 3 катализатор является ZSM-5, имеющим атомное отношение Si/Al, равное 10, в который введена трифторметансульфоновая кислота, водная подача содержит 10 мас.% этанола и 2 мас.% глюкозы, температура составляет от 180 до 205C, МЧОС составляет 1 ч-1. Выход этилена возрастает с температурой (73,3% при 180C и 97,2% при 200C), а затем уменьшается (95,8% при 205C). В US 4670620 описана дегидратация этанола до этилена на ZSM-5 катализаторах. В предпочтительном воплощении катализаторы, используемые согласно этому документу предшествующего уровня техники, относятся к типу ZSM-5 и предпочтительно находятся, по меньшей мере частично, в водородной форме. В примерах катализатор представляет собой ZSM-5 или ZSM-11, имеющий отношение Si/Al от 40 до 5000 (пример 13), МЧОС составляет от 0,1 до 1,8 ч-1 и температура составляет от 230 до 415C. В JP 2007-290991 А 1 описана конверсия при 500C смеси этанола и диметилэфира на P-ZrO2/ZSM-5 и W-ZrO2/ZSM-5 с получением смеси этилена, пропилена и бутена. В ЕР 1396481 описан способ конверсии углеводородного сырья для обеспечения выходящего потока, содержащего легкие олефины, причем способ включает прохождение углеводородного сырья, которое содержит по меньшей мере одно С 1-С 4 алифатическое гетеросоединение, выбранное из спиртов,эфиров, карбонильных соединений и их смесей, через реактор, содержащий кристаллический силикатный катализатор, с получением выходящего потока, включающего пропилен, причем кристаллический силикат выбирают из по меньшей мере одного из кристаллического силиката типа MFI, имеющего атомное отношение кремний/алюминий по меньшей мере 180, и кристаллического силиката типа MEL, имеющего атомное отношение кремний/алюминий от 150 до 800, который подвергали стадии обработки паром. В примерах используют только метанол, температура реакции составляет от 400 до 550C, и выходящий поток представляет собой смесь этилена, пропилена, С 4 олефинов, С 5 олефинов и ароматических соединений.US 3911041 относится к способу, в котором метанол и диметиловый эфир превращают в реакционный продукт, содержащий олефины. Конверсию выполняют с использованием катализатора, включающего кристаллический алюмосиликатный цеолит, имеющий отношение диоксида кремния к оксиду алюминия по меньшей мере примерно 12, индекс проницаемости примерно от 1 до 12, и содержащего фосфор, введенный в кристаллическую структуру в количестве по меньшей мере примерно 0,78 мас.%. В примерах используют только метанол и диметилэфир. Эта конверсия аналогична той, что описана в приведенном выше ЕР 1396481, за исключением катализатора. Теперь обнаружено, что дегидратацию, по меньшей мере, спирта до, по меньшей мере, олефина можно выполнять на кристаллическом силикате, имеющем высокое отношение Si/Al, равное по меньшей мере 100,или на деалюминированном кристаллическом силикате, или на модифицированном фосфором цеолите, и при МЧОС по меньшей мере 2 ч-1. Например, при дегидратации этанола на кристаллическом силикате, имеющем высокое отношениеSi/Al, равное по меньшей мере 100, и при МЧОС по меньшей мере 4 ч-1 с получением этилена, степень конверсии этанола составляет по меньшей мере 98% и часто 99%, преимущественно выход этилена составляет по меньшей мере 97%, селективность относительно этилена составляет по меньшей мере 96% и часто 97%, и чистота этилена составляет по меньшей мере 99% и часто 99,8%. Степень конверсии этанола представляет собой отношение:(этанол, введенный в реактор - этанол, выходящий из реактора)/(этанол, введенный в реактор). Выход этилена представляет собой отношение, в расчете на углерод: Селективность относительно этилена представляет собой отношение, в расчете на углерод:(этилен, выходящий из реактора)/(этанол, превращенный в реакторе). Чистота этилена представляет собой отношение, в расчете на углерод:(этилен, выходящий из реактора)/(этилен+этан, выходящие из реактора). Это означает, что чистота этилена представляет собой процентное содержание этилена, в расчете на углерод, присутствующего во фракции С 2, содержащей соединения с близкими температурами кипения,извлекаемой из потока, выходящего из реактора. Фракция С 2 не включает непревращенный этанол и ацетальдегид, если они присутствуют. Такие же определения применяют с соответствующими изменениями к спирту и олефину. Описание изобретения Настоящее изобретение (в первом воплощении) относится к способу дегидратации спирта, имеющего по меньшей мере 2 атома углерода, с получением соответствующего олефина, включающему введение в реактор потока (А), включающего, по меньшей мере, спирт, при необходимости, воду,при необходимости, инертный компонент; приведение указанного потока в контакт с катализатором в указанном реакторе при условиях, эффективных для дегидратации по меньшей мере части спирта, с получением олефина; извлечение из указанного реактора олефинсодержащего потока (В),где катализатор представляет собой кристаллический силикат, имеющий отношение Si/Al по меньшей мере примерно 100, или деалюминированный кристаллический силикат, или модифицированный фосфором цеолит,МЧОС спиртов составляет по меньшей мере 2 ч-1,температура составляет от 280 до 500C. Настоящее изобретение (во втором воплощении) также относится к способу дегидратации спирта,имеющего по меньшей мере 2 атома углерода, с получением соответствующего олефина, включающему введение в реактор потока (А), включающего, по меньшей мере, спирт, при необходимости, воду,при необходимости, инертный компонент; приведение указанного потока в контакт с катализатором в указанном реакторе при условиях, эффективных для дегидратации по меньшей мере части спирта, с получением олефина; извлечение из указанного реактора олефинсодержащего потока (В),где катализатор представляет собой модифицированный фосфором цеолит,температура составляет от 280 до 500C. Подробное описание изобретения Что касается потока (А), спирт является любым спиртом, при условии, что его можно дегидратировать в соответствующий олефин. В качестве примера можно отметить спирты, имеющие от 2 до 10 атомов углерода. Преимущественно для изобретения представляют интерес этанол, пропанол, бутанол и фенилэтанол. Инертный компонент является любым компонентом, при условии, что он не оказывает неблагоприятного влияния на катализатор. Поскольку дегидратация является эндотермической, инертный компонент можно использовать для подачи энергии. Например, инертный компонент выбирают среди насыщенных углеводородов, имеющих до 10 атомов углерода, нафтенов, азота и CO2. Преимущественно он представляет собой насыщенный углеводород или смесь насыщенных углеводородов, имеющих от 3 до 7 атомов углерода, более преимущественно имеющих от 4 до 6 атомов углерода, и предпочтительно является пентаном. Примером инертного компонента может служить любое отдельное насыщенное соединение, синтезированная смесь отдельных насыщенных соединений, а также некоторые сбалансированные потоки нефтепереработки, подобные лигроину прямой перегонки, бутанам и т.д. Преимущественно инертный компонент представляет собой насыщенный углеводород, имеющий от 3 до 6 атомов углерода,и предпочтительно является пентаном. Массовые доли спирта, воды и инертного компонента, соответственно, составляют, например, 5-100/0-95/0-95 (причем общее количество равно 100). Поток (А) может быть жидким или газообразным. Что касается реактора, он может представлять собой реактор с неподвижным слоем, реактор с движущимся слоем или реактор с псевдоожиженным слоем. Типичный реактор с псевдоожиженным слоем представляет собой один из реакторов типа реактора ККПС, используемого для каталитического крекинга в псевдоожижженном слое при нефтепереработке. Обычный реактор с подвижным слоем представляет собой реактор типа реактора непрерывного каталитического реформинга. Дегидратацию можно выполнять непрерывно в конфигурации реактора с неподвижным слоем, используя пару параллельных "переключаемых" реакторов. Было обнаружено, что различные предпочтительные катализаторы по настоящему изобретению показывают высокую стабильность. Это обеспечивает возможность непрерывного осуществления способа дегидратации в двух параллельных "переключаемых" реакторах, при котором в течение эксплуатации одного реактора в другом реакторе осуществляют регенерацию катализатора. Катализатор по настоящему изобретению также можно регенерировать несколько раз. Что касается давления, оно может быть любым давлением, однако проще и экономичнее работать при умеренном давлении. Например, давление в реакторе составляет от 50 кПа до 3 МПа абс. (от 0,5 до 30 бар), преимущественно от 50 кПа до 0,5 МПа абс. (от 0,5 до 5 бар), более преимущественно от 0,12 до 0,5 МПа абс. (от 1,2 до 5 бар), и предпочтительно от 0,12 до 0,4 МПа абс. (от 1,2 до 4 бар). Преимущественно парциальное давление спирта составляет от 0,12 до 0,4 МПа абс. (от 1,2 до 4 бар), более преимущественно от 0,12 до 0,35 МПа абс. (от 1,2 до 3,5 бар), предпочтительно от 0,12 до 0,2 МПа абс. (от 1,2 до 2 бар). Что касается температуры, она составляет от 280 до 500C, преимущественно от 280 до 450C, более преимущественно от 300 до 400C, предпочтительно от 330 до 380C. Эти температуры реакции относятся, по существу, к средней температуре каталитического слоя. Дегидратация этанола является эндотермической реакцией и требует подачи в реакцию тепла, чтобы поддерживать каталитическую активность достаточно высокой и сместить термодинамическое равновесие до достаточно высоких степеней конверсии. В случае реакторов с псевдоожиженным слоем: (1) для стационарных псевдоожиженных слоев без циркуляции катализатора температура реакции, по существу, однородна по всему каталитическому слою, (2) в случае циркулирующих псевдоожиженных слоев, в которых катализатор циркулирует между секцией реакции конверсии и секцией регенерации катализатора, в зависимости от степени обратного смешивания катализатора, температура каталитического слоя приближается к однородным условиям(большое обратное смешивание) или приближается к условиям продувочного потока (почти никакого обратного смешивания) и, следовательно, понижающийся профиль температуры устанавливают по мере протекания конверсии. В случае реакторов с неподвижным слоем или с движущимся слоем понижающийся профиль температуры устанавливают по мере протекания конверсия спирта. Для того чтобы компенсировать падение температуры и, следовательно, понижение каталитической активности или приближение к термодинамическому равновесию, теплоту реакции можно вводить, используя несколько последовательных каталитических слоев с промежуточным нагреванием реакторного потока, выходящего из первого слоя, до более высоких температур, и введением нагретого выходящего потока во второй каталитический слой и т.д. Когда используют реакторы с неподвижным слоем, можно использовать многотрубный реактор, где катализатор загружают в трубы небольшого диаметра, которые установлены в оболочке реактора. Со стороны оболочки вводят нагревательную среду, которая обеспечивает требуемую теплоту реакции путем теплопередачи через стенки труб реактора к катализатору. Что касается МЧОС спирта, она составляет преимущественно от 2 до 20 ч-1, более преимущественно от 4 до 20 ч-1, предпочтительно от 5 до 15 ч-1, более предпочтительно от 7 до 12 ч-1. Что касается потока (В), он включает, по существу, воду, олефин, инертный компонент (если он присутствует) и непревращенный спирт. Предполагается, что количество указанного непревращенного спирта насколько возможно мало. Олефин извлекают обычными средствами фракционирования. Преимущественно инертный компонент, если он присутствует, направляют рециклом в поток (А), так же как и непревращенный спирт, если он присутствует. Непревращенный спирт, если он присутствует, направляют рециклом в реактор в потоке (А). Что касается катализатора, и более конкретно (1) кристаллического силиката, имеющего отношениеSi/Al по меньшей мере примерно 100, или (2) деалюминированных кристаллических силикатов, они содержат в структуре преимущественно по меньшей мере одно десятичленное кольцо. Он представляет собой, например, MFI (ZSM-5, силикалит-1, боралит C, TS-1), MEL (ZSM-11, силикалит-2, боралит D,TS-2, SSZ-46), FER (ферриерит, FU-9, ZSM-35), MTT (ZSM-23), MWW (MCM-22, PSH-3, ITQ-1, MCM49), TON (ZSM-22, Theta-1, NU-10), EUO (ZSM-50, EU-1), MFS (ZSM-57) и ZSM-48 семейство микропористых материалов, содержащих кремний, алюминий, кислород и, возможно, бор. Кристаллический силикат, имеющий отношение Si/Al по меньшей мере примерно 100, преимущественно выбирают среди MFI и MEL. Преимущественно кристаллический силикат, имеющий отношение Si/Al по меньшей мере примерно 100, и деалюминированный кристаллический силикат, по существу, находятся в H-форме. Это означает, что меньшая часть (менее примерно 50%) может содержать металлические компенсирующие ионы,например Na, Mg, Ca, La, Ni, Ce, Zn, Co. Деалюминированный кристаллический силикат преимущественно представляет собой такой силикат, в котором удалено примерно 10 мас.% алюминия. Такое деалюминирование можно осуществлять любыми традиционными технологиями, известными сами по себе, однако, преимущественно его выполняют путем обработки паром, за которой, при необходимости, следует выщелачивание. Кристаллический силикат, имеющий отношение Si/Al по меньшей мере примерно 100, можно синтезировать как таковой или его можно получить деалюминированием кристаллического силиката при условиях, эффективных для получения отношения Si/Al, равного по меньшей мере примерно 100. Трехбуквенные обозначения "MFI" и "MEL" представляют конкретные типы структуры кристаллического силиката, как установлено Комиссией по структуре Международной ассоциации по цеолитам. Примерами кристаллического силиката типа MFI являются синтетический цеолит ZSM-5 и силикалит и другие кристаллические силикаты типа MFI, известные в уровне техники. Примерами кристаллического силиката семейства MEL являются цеолит ZSM-11 и другие кристаллические силикаты типа MEL, известные в уровне техники. Другими примерами являются боралит D и силикалит-2, как описано Международной ассоциацией по цеолитам (Atlas of zeolite structure types, 1987, Butterworths). Предпочтительные кристаллические силикаты имеют поры или каналы, ограниченные кольцами из 10 атомов кислорода, и высокое атомное отношение кремний/алюминий. Кристаллические силикаты представляют собой микропористые кристаллические неорганические полимеры, основанные на каркасе из тетраэдров XO4, связанных друг с другом посредством общих ионов кислорода, где X может быть трехвалентным (например, Al, B, ) или четырехвалентным (например, Ge,Si, ). Кристаллическая структура кристаллического силиката определяется конкретным порядком, в котором тетраэдрические элементы сетки связаны между собой. Размер отверстий пор кристаллического силиката определяется числом тетраэдрических элементов или, альтернативно, атомов кислорода, требуемых для образования пор, и природой катионов, которые присутствуют в порах. Они обладают уникальным сочетанием следующих свойств: высокой площадью поверхности, однородными порами с одним или более дискретными размерами, способностью к ионному обмену, хорошей термической стабильностью и способностью к адсорбции органических соединений. Так как поры этих кристаллических алюмосиликатов имеют размер, подобный размеру многих органических молекул, представляющих практический интерес, они регулируют вход и выход реагентов и продуктов, что приводит к особенной селективности в каталитических реакциях. Кристаллические силикаты со структурой MFI обладают системой пор, пересекающейся в двух направлениях, со следующими диаметрами пор: прямой канал вдоль[010]: 0,53-0,56 нм и синусоидальный канал вдоль [100]: 0,51-0,55 нм. Кристаллические силикаты со структурой MEL обладают прямой системой пор, пересекающейся в двух направлениях, с прямыми каналами вдоль [100], имеющими диаметры пор 0,53-0,54 нм. В этом описании под термином "атомное отношение кремний/алюминий" или "отношение кремний/алюминий" подразумевают атомное отношение Si/Al в каркасе кристаллического силиката. Аморфные вещества, содержащие Si и/или Al, которые могут находится в порах, не являются частью каркаса. Как объяснено здесь ниже, в ходе деалюминирования в порах остается аморфный Al, его необходимо исключать из общего атомного отношения Si/Al. Весь вышеупомянутый материал не включает молекулыSi и Al связующего. В конкретном воплощении катализатор имеет высокое атомное отношение кремний/алюминий,равное по меньшей мере примерно 100, предпочтительно более примерно 150, более предпочтительно более примерно 200, благодаря чему катализатор имеет относительно низкую кислотность. Кислотность катализатора можно определить по количеству остаточного аммиака на катализаторе после контакта катализатора с аммиаком, который адсорбируется на кислотных активных центрах катализатора, с последующей десорбцией аммиака при повышенной температуре, измеренному дифференциальным термогравиметрическим анализом. Предпочтительно отношение кремний/алюминий (Si/Al) составляет от примерно 100 до примерно 1000, наиболее предпочтительно от примерно 200 до примерно 1000. Такие катализаторы известны сами по себе. "Примерно 100" означает, что 100 не является точным значением, но соответствует кристаллическому силикату, имеющему достаточно низкую кислотность для предотвращения высокой каталитической активности помимо дегидратации до олефина. При отношении Si/Al выше примерно 100 в существенной степени происходит дегидратация до олефина и не происходит почти никаких побочных реакций, которые могли бы привести к альдегидам, насыщенным углеводородам или любому нежелательному компоненту. В конкретном воплощении кристаллический силикат обрабатывают паром для удаления алюминия из каркаса кристаллического силиката. Обработку паром проводят при повышенной температуре, предпочтительно от 425 до 870C, более предпочтительно от 540 до 815C, и при атмосферном давлении и при парциальном давлении воды от 13 до 200 кПа. Предпочтительно обработку паром проводят в атмосфере, содержащей от 5 до 100% пара. Паровая атмосфера предпочтительно содержит от 5 до 100 об.% пара и от 0 до 95 об.% инертного газа, предпочтительно азота. Более предпочтительная атмосфера включает 72 об.% пара и 28 об.% азота, т.е. 72 кПа пара при давлении, равном 1 атмосфере. Обработку паром предпочтительно выполняют в течение периода времени от 1 до 200 ч, более предпочтительно от 20 до 100 ч. Как отмечено выше, обработка паром направлена на уменьшение количества тетраэдрического алюминия в каркасе кристаллического силиката путем образования оксида алюминия. В более конкретном воплощении кристаллический силикатный катализатор деалюминируют путем нагревания катализатора в паре для удаления алюминия из каркаса кристаллического силиката и экстрагирования алюминия из катализатора путем приведения катализатора в контакт с комплексообразующим агентом для алюминия для удаления из пор каркаса осажденного там оксида алюминия в течение стадии обработки паром, посредством чего увеличивают атомное отношение кремний/алюминий в катализаторе. Катализатор, имеющий высокое атомное отношение кремний/алюминий, для использования в каталитическом способе по настоящему изобретению изготавливают путем удаления алюминия из промышленно выпускаемого кристаллического силиката. Например, типичный промышленно выпускаемый силикат имеет атомное отношение кремний/алюминий примерно 120. Согласно настоящему изобретению, промышленно выпускаемый кристаллический силикат модифицируют путем процесса обработки паром,-5 020083 который обеспечивает снижение количества тетраэдрического алюминия в каркасе кристаллического силиката и преобразования атомов алюминия в октаэдрический алюминий в форме аморфного оксида алюминия. Хотя на стадии обработки паром атомы алюминия химически удаляют из структуры каркаса кристаллического силиката с образованием частиц оксида алюминия, эти частицы вызывают частичное засорение пор или каналов каркаса. Это могло бы замедлять способ дегидратации по настоящему изобретению. Соответственно, после стадии обработки паром кристаллический силикат подвергают стадии экстрагирования, на которой аморфный оксид алюминия извлекают из пор и, по меньшей мере частично,восстанавливают объем микропор. Физическое удаление на стадии выщелачивания аморфного оксида алюминия из пор путем образования растворимого в воде комплекса алюминия дает итоговый эффект деалюминирования кристаллического силиката. Путем удаления таким образом алюминия из каркаса кристаллического силиката и последующего удаления образованного посредством этого оксида алюминия из пор достигают, по существу однородного деалюминирования по всем поверхностям пор катализатора. Это уменьшает кислотность катализатора. В идеале, уменьшение кислотности возникает, по существу, однородно в порах, имеющихся в каркасе кристаллического силиката. После обработки паром выполняют процесс экстрагирования, чтобы деалюминировать катализатор путем выщелачивания. Алюминий предпочтительно удаляют из кристаллического силиката с помощью комплексообразующего агента,который стремится к образованию растворимого комплекса с оксидом алюминия. Комплексообразующий агент предпочтительно присутствует в водном растворе. Комплексообразующий агент может включать органическую кислоту, такую как лимонная кислота, муравьиная кислота, щавелевая кислота, винная кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, малеиновая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, нитрилтриуксусная кислота, гидроксиэтилендиаминтриуксусная кислота, этилендиаминчетырехуксусная кислота, трихлоруксусная кислота, трифторуксусная кислота, или соль такой кислоты (например, натриевую соль), или смесь двух или более таких кислот или солей. Комплексообразующий агент может включать неорганическую кислоту,такую как азотная кислота, галоидная кислота, серная кислота, фосфорная кислота, или соли таких кислот, или смесь таких кислот. Комплексообразующий агент также может включать смесь таких органических и неорганических кислот или их соответствующих солей. Комплексообразующий агент для алюминия предпочтительно образует растворимый в воде комплекс с алюминием, и в частности удаляет оксид алюминия, который образуется в течение стадии обработки паром, из кристаллического силиката. Особенно предпочтительный комплексообразующий агент может включать амин, предпочтительно, этилендиаминчетырехуксусную кислоту (ЭДЧУ) или ее соль, в особенности ее натриевую соль. В предпочтительном воплощении отношение кремний/алюминий в каркасе увеличивают посредством этого процесса до значения примерно от 150 до 1000, более предпочтительно по меньшей мере до 200. После стадии выщелачивания алюминия кристаллический силикат можно впоследствии промыть,например, дистиллированной водой и затем высушить, предпочтительно при повышенной температуре,например примерно при 110 С. Дополнительно, если в течение приготовления катализаторов по изобретению использовали щелочи или щелочно-земельные металлы, молекулярное сито можно подвергать стадии ионного обмена. Обычно ионный обмен осуществляют в водных растворах, используя соли аммония или неорганические кислоты. После стадии деалюминирования катализатор обжигают, например, при температуре от 400 до 800C, при атмосферном давлении, в течение от 1 до 10 ч. В другом конкретном воплощении кристаллический силикатный катализатор смешивают со связующим, предпочтительно неорганическим связующим, и формуют в требуемую форму, например в гранулы. Связующее выбирают так, чтобы оно стойким к температуре и другим условиям, применяемым в способе дегидратации по изобретению. Связующее представляет собой неорганический материал, выбранный из глин, диоксида кремния, силикатов металлов, оксидов металлов, таких как ZrO2, и/или металлов, или гелей, включающих смеси диоксида кремния и оксидов металлов. Если связующее, которое используют в сочетании с кристаллическим силикатом, само по себе каталитически активно, это может изменить конверсию и/или селективность катализатора. Неактивные материалы связующего могут подходящим образом служить в качестве разбавителей для регулирования степени конверсии, так что продукты можно получать экономичным образом и упорядоченно без применения других средств регулирования скорости реакции. Желательно обеспечивать катализатор, имеющий хорошую прочность на раздавливание. Причина состоит в том, что в промышленном применении желательно предохранять катализатор от разрушения до порошкообразного материала. Такие глинистые или оксидные связующие применяют обычно только с целью улучшения прочности на раздавливание катализатора. Особенно предпочтительное связующее для катализатора по настоящему изобретению включает диоксид кремния. Относительные доли мелко измельченного материала кристаллического силиката и неорганического оксида матрицы связующего можно изменять в широких пределах. Обычно содержание связующего составляет от 5 до 95 мас.%, более обычно от 20 до 50 мас.%, по отношению к массе композиционного материала катализатора. Такую смесь кристаллического силиката и неорганического оксида связующего называют формованным кристаллическим силикатом. При смешивании катализатора со связующим катализатор можно формовать в гранулы, экструдировать в другие формы, или формовать в сферы, или получать по-6 020083 рошок распылительной сушкой. Обычно связующее и кристаллический силикатный катализатор смешивают вместе путем процесса перемешивания. В таком процессе связующее, например диоксид кремния, в форме геля смешивают с материалом кристаллического силикатного катализатора и полученную смесь экструдируют с получением требуемой формы, например цилиндрической, или брусков со многими выступами. Сферические формы можно получить во вращающихся грануляторах или путем способов капельной коагуляции (oil-drop). Небольшие сферы можно также получить путем распылительной сушки суспензии катализатор-связующее. После этого формованный кристаллический силикат обжигают на воздухе или в инертном газе, обычно при температуре от 200 до 900C, в течение от 1 до 48 ч. Связующее предпочтительно не содержит соединений алюминия, таких как оксид алюминия. Причина состоит в том, что, как упоминали выше, предпочтительный катализатор для использования в изобретении является деалюминированным, чтобы увеличить отношение кремний/алюминий кристаллического силиката. Присутствие оксида алюминия в связующем дает дополнительный избыток алюминия, если стадию связывания выполняют до стадии экстрагирования алюминия. Если содержащее алюминий связующее смешивают с кристаллическим силикатным катализатором после экстрагирования алюминия, это восстанавливает содержание алюминия в катализаторе. К тому же, смешивание катализатора со связующим можно выполнять либо до, либо после стадий обработки паром и экстрагирования. В другом воплощении катализатор представляет собой кристаллический силикатный катализатор,имеющий моноклинную структуру, который получают способом, включающим обеспечение кристаллического силиката типа MFI, имеющего атомное отношение кремний/алюминий ниже 80, обработку кристаллического силиката паром и после этого выщелачивание алюминия из цеолита путем приведения в контакт с водным раствором выщелачивающего агента для обеспечения атомного отношения кремний/алюминий в катализаторе по меньшей мере 180, посредством чего катализатор обладает моноклинной структурой. Предпочтительно на стадии обработки паром температура составляет от 425 до 870C, более предпочтительно от 540 до 815C, и парциальное давление воды составляет от 13 до 200 кПа. Предпочтительно алюминий удаляют выщелачиванием с образованием растворимого в воде соединения путем приведения цеолита в контакт с водным раствором комплексообразующего агента для алюминия, который стремится к образованию растворимого комплекса с алюминием. В соответствии с этим предпочтительным способом получения моноклинного кристаллического силиката исходный кристаллический силикатный катализатор типа MFI обладает орторомбической симметрией и относительно низким атомным отношением кремний/алюминий, и он может быть синтезирован без молекул органического темплата, а конечный кристаллический силикатный катализатор имеет относительно высокое атомное отношение кремний/алюминий и моноклинную симметрию в результате последовательной обработки паром и удаления алюминия. После стадии удаления алюминия кристаллический силикат можно подвергнуть ионному обмену с ионами аммония. В уровне техники известно, что такие кристаллические силикаты типа MFI, имеющие орторомбическую симметрию, принадлежат пространственной группе Pnma. Диаграмма рентгеновской дифракции такой орторомбической структуры имеет один пик при d=примерно 0,365 нм, d=примерно 0,305 нм и d=примерно 0,300 нм (см. ЕР-А 0146524). Исходный кристаллический силикат имеет атомное отношение кремний/алюминий ниже 80. Обычный катализатор ZSM-5 содержит 3,08 мас.% Al2O3, 0,062 мас.% Na2O и на 100% является орторомбическим. Такой катализатор имеет атомное отношение кремний/алюминий, равное 26,9. Стадию обработки паром выполняют, как объяснено выше. Обработка паром направлена на уменьшение количества тетраэдрического алюминия в каркасе кристаллического силиката путем образования оксида алюминия. Выщелачивание алюминия или стадию экстрагирования выполняют, как объяснено выше. На стадии выщелачивания алюминия кристаллический силикат погружают в кислотный раствор или раствор, содержащий комплексообразующий агент, и затем предпочтительно нагревают, например нагревают при условиях кипячения с обратным холодильником (при температуре кипения с полным возвращением конденсированных паров) в течение продолжительного промежутка времени, например 18 ч. После стадии выщелачивания алюминия кристаллический силикат впоследствии промывают, например,дистиллированной водой, и затем сушат, предпочтительно при повышенной температуре, например примерно при 110C. При необходимости, кристаллический силикат подвергают ионному обмену с ионами аммония, например, путем погружения кристаллического силиката в водный раствор NH4Cl. Наконец, катализатор обжигают при повышенной температуре, например при температуре по меньшей мере 400C. Время обжига обычно составляет примерно 3 ч. Полученный кристаллический силикат обладает моноклинной симметрией и принадлежит к пространственной группе Р 21/n. Диаграмма рентгеновской дифракции моноклинной структуры показывает три двойных пика при d=примерно 0,36, 0,31 и 0,19 нм. Присутствие таких двойных пиков присуще моноклинной симметрии. Более конкретно, двойной пик при d=примерно 0,36 нм включает два пика, один при d=0,362 нм и один при d=0,365 нм. Наоборот, орторомбическая структура имеет одиночный пик при Присутствие моноклинной структуры можно количественно определить путем сравнения интенсивности линии рентгеновской дифракции при d=примерно 0,36 нм. Когда приготавливают смеси кристаллических силикатов MFI с чисто орторомбической и чисто моноклинной структурами, состав смесей можно выразить посредством показателя моноклинности (в %). Картины рентгеновской дифракции записывают и измеряют высоту пика при d=0,362 нм для моноклинности и при d=0,365 нм для орторомбичности и обозначают как Im и Io, соответственно. Линия линейной регрессии показателя моноклинности в зависимости от Im/Io дает соотношение, необходимое для измерения моноклинности неизвестных образцов. Таким образом, показатель моноклинности %=(аIm/Io-b)100, где a и b являются параметрами регрессии. Такой моноклинный кристаллический силикат можно получить с относительно высоким атомным отношением кремний/алюминий, по меньшей мере 100, предпочтительно более примерно 200, преимущественно без использования молекул органического темплата в течение стадии кристаллизации. Более того, размер кристаллитов моноклинного кристаллического силиката можно поддерживать на относительно низком уровне, обычно менее 1 мкм, более конкретно на уровне примерно 0,5 мкм, так как исходный кристаллический силикат имеет небольшой размер кристаллитов, который не увеличивается в ходе последующих стадий процесса. Соответственно, так как размер кристаллитов можно поддерживать относительно небольшим, это может вносить соответствующий вклад в увеличение активности катализатора. Это является преимуществом по сравнению с известными моноклинными кристаллическими катализаторами, в которых обычно размер кристаллитов более 1 мкм, так как их получают в присутствии молекул органического темплата, и они непосредственно имеют высокое отношение Si/Al, которое по своей сути приводит к большим размерам кристаллитов. Что касается модифицированных фосфором цеолитов в качестве катализатора, их можно получить на основе кристаллических алюмосиликатных молекулярных сит MFI, MOR, MEL, клиноптилолита илиFER, имеющих начальное отношение Si/Al преимущественно от 4 до 500. P-модифицированные цеолиты этого состава можно получить на основе недорогих кристаллических силикатов с низким отношениемSi/Al (ниже 30). Например, указанный P-модифицированный цеолит получают способом, включающим стадии в таком порядке: выбор цеолита (преимущественно с отношением Si/Al от 4 до 500) среди H+ или NH4+ форм MFI,MEL, FER, MOR, клиноптилолита; введение P при условиях, эффективных для введения преимущественно по меньшей мере 0,05 мас.% P; отделение твердого вещества от жидкости, если она присутствует; при необходимости, стадию промывки, или, при необходимости, стадию сушки, или, при необходимости, стадию сушки, за которой следует стадия промывки; стадию обжига, причем катализатор ХТО и катализатор ОСР являются одним и тем же или различными. Цеолит с низким отношением Si/Al получают предварительно с непосредственным добавлением органического темплата или без этого добавления. При необходимости, способ получения указанного P-модифицированного цеолита включает стадии обработки паром и выщелачивания. Способ состоит в обработке паром, за которой следует выщелачивание. Специалисту в данном уровне техники обычно известно, что обработка паром цеолитов приводит к тому, что алюминий удаляется из каркаса цеолита и остается в виде алюмоксидов в порах цеолита и за их пределами. Это преобразование известно как деалюминирование цеолитов, и этот термин используют по всему описанию. Обработка раствором кислоты обработанных паром цеолитов приводит к растворению алюмоксидов, находящихся вне каркаса. Это преобразование известно как выщелачивание, и этот термин используют в тексте. Затем цеолит отделяют, преимущественно фильтрованием, и, при необходимости,промывают. Стадия сушки может быть предусмотрена между стадиями фильтрования и промывки. Раствор после промывки можно разделить, например, либо фильтрованием твердого вещества, либо выпариванием.P можно ввести любыми средствами или, например, согласно способу приготовления, описанному вUS 3911041, US 5573990 и US 6797851. Катализатор, изготовленный из P-модифицированного цеолита, может быть P-модифицированным цеолитом как таковым или может быть P-модифицированным цеолитом, сформованным в катализатор объединением с другими материалами, которые обеспечивают дополнительную твердость или каталитическую активность конечного каталитического продукта. Отделение жидкости от твердого вещества преимущественно осуществляют путем фильтрации при температуре от 0 до 90C, центрифугированием при температуре от 0 до 90C, испарением или подобным способом. При необходимости, цеолит можно сушить после отделения до промывки. Преимущественно указанную сушку выполняют при температуре от 40 до 600C, преимущественно в течение от 1 до 10 ч. Эту сушку можно проводить либо в статических условиях, либо в потоке газа. Можно использовать воздух,азот или любые инертные газы. Стадию промывки можно выполнять либо в течение фильтрования (стадия отделения) порцией хо-8 020083 лодной (40C) или горячей воды (40 но 90C), либо твердое вещество можно растворять в воде (1 кг твердого вещества на 4 л водного раствора) и обработать при условиях кипячения с обратным холодильником в течение 0,5-10 ч, затем испарить или отфильтровать. Конечную стадию обжига выполняют преимущественно при температуре от 400 до 700C либо в статических условиях, либо в потоке газа. Можно использовать воздух, азот или любые инертные газы. Согласно конкретному воплощению модифицированный фосфором цеолит получают способом,включающим стадии в таком порядке: выбор цеолита (преимущественно с отношением Si/Al от 4 до 500, от 4 до 30 в конкретном воплощении) среди H+ или NH4+ форм MFI, MEL, FER, MOR, клиноптилолита; обработку паром при температуре от 400 до 870C в течение от 0,01 до 200 ч; выщелачивание водным раствором кислоты при условиях, эффективных для удаления существенной части Al из цеолита; введение P посредством водного раствора, содержащего источник P, при условиях, эффективных для введения преимущественно по меньшей мере 0,05 мас.% P; отделение твердого вещества от жидкости; при необходимости, стадию промывки, или, при необходимости, стадию сушки, или, при необходимости, стадию сушки, за которой следует стадия промывки; стадию обжига. При необходимости, между стадией обработки паром и стадией выщелачивания присутствует промежуточная стадия, такая как, например, стадия приведения в контакт с порошком диоксида кремния и сушки. Преимущественно выбранный MFI, MEL, FER, MOR, клиноптилолит (или H+ или NH4+ форма MFI,MEL, FER, MOR, клиноптилолита) имеет начальное атомное отношение Si/Al, равное 100 или ниже, и от 4 до 30 в конкретном воплощении. Преобразование в H+ или NH4+ формы известно само по себе и описано в US 3911041 и US 5573990. Преимущественно конечное содержание P составляет по меньшей мере 0,05 мас.%, и предпочтительно от 0,3 до 7 мас.%. Преимущественно по меньшей мере 10% Al по отношению к исходному цеолиту MFI, MEL, FER, MOR и клиноптилолиту экстрагируют и удаляют из цеолита выщелачиванием. Затем цеолит либо отделяют от промывочного раствора, либо сушат без отделения от промывочного раствора. Указанное отделение преимущественно выполняют фильтрованием. Затем цеолит обжигают, например, при 400C в течение 2-10 ч. На стадии обработки паром температура предпочтительно составляет от 420 до 870C, более предпочтительно от 480 до 760C. Давление предпочтительно является атмосферным давлением, и парциальное давление воды может составлять от 13 до 100 кПа. Паровая атмосфера предпочтительно содержит от 5 до 100 об.% пара с содержанием инертного газа, предпочтительно азота, от 0 до 95 об.%. Обработку паром предпочтительно выполняют в течение периода времени от 0,01 до 200 ч, преимущественно от 0,05 до 200 ч, более преимущественно от 0,05 до 50 ч. Обработка паром направлена на уменьшение количества тетраэдрического алюминия в каркасе кристаллического силиката посредством образования оксида алюминия. Выщелачивание можно выполнять органической кислотой, такой как лимонная кислота, муравьиная кислота, щавелевая кислота, винная кислота, малоновая кислота, янтарная кислота, глутаровая кислота,адипиновая кислота, малеиновая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота,нитрилтриуксусная кислота, гидроксиэтилендиаминтриуксусная кислота, этилендиаминчетырехуксусная кислота, трихлоруксусная кислота, трифторуксусная кислота, или солью такой кислоты (например, натриевой солью), или смесью двух или более таких кислот или солей. Другие неорганические кислоты могут включать неорганическую кислоту, такую как азотная кислота, соляная кислота, метансерная кислота, фосфорная кислота, фосфоновая кислота, серная кислота, или соль такой кислоты (например, натриевую или аммониевую соль), или смесь двух или более таких кислот и солей. Остаточное содержание P регулируют путем концентрации P в водном растворе кислоты, содержащем источник P, условий сушки и операции промывки, если они присутствуют. Стадию сушки можно предусмотреть между стадиями фильтрования и промывки. Указанный P-модифицированный цеолит можно использовать сам по себе в качестве катализатора. В другом воплощении его можно сформовать в катализатор путем объединения с другими материалами,которые обеспечивают дополнительную твердость или каталитическую активность конечного каталитического продукта. Материалы, которые можно смешивать с P-модифицированным цеолитом, могут быть различными инертными или каталитически активными материалами или различными связующими материалами. Эти материалы включают такие композиции, как каолин и другие глины, различные формы редкоземельных металлов, фосфаты, оксид алюминия или золь оксида алюминия, диоксид титана, диоксид циркония, кварц, диоксид кремния или золь диоксида кремния и их смеси. Эти компоненты эффективны для повышения плотности катализатора и увеличения прочности формованного катализатора. Катализатор можно формовать в гранулы, сферы, экструдировать в другие формы или образовывать частицы посредством распылительной сушки. Количество P-модифицированного цеолита, которое содержится в конечном каталитическом продукте, составляет от 10 до 90 мас.% от массы всего катализатора, предпочтительно от 20 до 70 мас.%. от массы всего катализатора. Что касается второго воплощения, которое относится к способу дегидратации, по меньшей мере,спирта с получением, по меньшей мере, олефина, оно включает введение в реактор потока (А), включающего, по меньшей мере, спирт, при необходимости, воду,при необходимости, инертный компонент; приведение указанного потока в контакт с катализатором в указанном реакторе при условиях, эффективных для дегидратации по меньшей мере части спирта для получения олефина; извлечение из указанного реактора олефинсодержащего потока (В),где катализатор представляет собой модифицированный фосфором цеолитом,температура составляет от 280 до 500C,причем подробное описание аналогично приведенному выше, за исключением МЧОС. МЧОС спирта составляет преимущественно от 0,1 до 20 ч-1, более преимущественно от 0,5 до 20 ч-1,предпочтительно от 0,5 до 15 ч-1, более предпочтительно от 0,7 до 12 ч-1. Подробное описание первого воплощения применимо с соответствующими изменениями ко второму воплощению. Специалисту в данном уровне техники также понятно, что олефины, полученные способом дегидратации по настоящему изобретению, можно, например, полимеризовать. Когда олефин является этиленом, его можно, например,полимеризовать с образованием полиэтиленов,димеризовать с получением бутена и затем изомеризовать с получением изобутена, причем указанный изобутен реагирует с этанолом с получением ЭТБЭ,димеризовать с получением 1-бутена, тримеризовать с получением 1-гексена или тетрамеризовать с получением 1-октена, причем указанные сомономеры альфа-олефинов дополнительно реагируют с этиленом с получением полиэтилена,димеризовать с получением 1-бутена, указанный 1-бутен изомеризовать с получением 2-бутена, и указанный 2-бутен дополнительно преобразовать с этиленом путем реакции метатезиса с получением пропилена, и указанный пропилен можно полимеризовать с получением полипропилена,преобразовать с получением этиленоксида и гликоля или преобразовать с получением винилхлорида. Настоящее изобретение относится также к указанным полиэтиленам, полипропилену, пропилену,бутену, гексану, октену, изобутену, ЭТБЭ, винилхлориду, этиленоксиду и гликолю. Примеры Трубка реактора из нержавеющей стали имеет внутренний диаметр 10 мм. 10 мл катализатора в виде гранул 35-45 меш загружают в трубчатый реактор. Свободный объем перед катализатором и после него заполняют гранулированным SiC размером 2 мм. Профиль температуры контролируют с помощью термопары, расположенной в кармане внутри реактора. Температуру реактора повышают со скоростью 60C/ч до 550C в воздухе, выдерживают в течение 2 ч при 550C и затем продувают азотом. Азот затем замещают сырьем (либо чистым этанолом, либо водным этанолом). Затем выполняют каталитические испытания в нисходящем потоке при давлении, близком к атмосферному (давление равно 135 кПа абс.(1,35 бар, при температуре от 300 до 450C и массовой часовой объемной скорости (МЧОС) от 2 до 10 ч-1. Анализ продуктов выполняют с использованием встроенного газового хроматографа. Пример 1 (сравнительный). -Al2O3.-Al2O3 в виде экструдатов размером 1,5 мм имеет следующие структурные свойства: удельная площадь поверхности 285 м 2/г с распределением пор с пиком приблизительно 94 и объемом пор, равным 0,67 мл/г. Примеси, присутствующие в оксиде алюминия в небольших количествах, приведены ниже: 0,51 мас.% S, 0,4 мас.% Si, 0,04 мас.% Ca, 0,08 мас.% Cl, 0,02 мас.% Fe, 0,01 мас.% Cu. Характеристики катализатора: для следующих экспериментов использовали чистый этанол в качестве сырья. При 400C, 135 кПа абс. (1,35 бар) и объемной скорости этанола 1,8 ч-1 конверсия этанола является почти полной (99,7 мас.%), с селективностью C2= 80 мас.% (по отношению к CH2), и чистотой C2=, остающейся выше 98,2 мас.%. Ограниченную селективность C2= можно объяснить тем фактом, что при этих рабочих условиях происходит образование более тяжелых соединений, особенно до 12 мас.% (исходя из CH2) C4= олефинов и примерно 3 мас.% парафинов (исходя из CH2). Результаты показаны на фиг. 1-3. Фиг. 1 - конверсия этанола и выход C2= (мас.%, исходя из CH2) в зависимости от времени обработки(ч); 400C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=1,8 ч-1. Фиг. 2 - селективность C2= (мас.%, по отношению к CH2) и чистота в зависимости от времени обработки (ч); 400C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=1,8 ч-1. Фиг. 3 - выход олефина и парафина C4= (мас.%, исходя из CH2) в зависимости от времени обработки(ч); 400C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=1,8 ч-1. Использование этого -Al2O3 не позволило достичь хороших характеристик дегидратации этилена. Не ограничиваясь каким-либо объяснением, изобретатели полагают, что это может быть связано с широким неидеальным распределением кислотных активных центров и с низкой чистотой используемого оксида алюминия (особенно содержание серы, кремния, железа является довольно высоким). Пример 2 (сравнительный). Алюмосиликат. Алюмосиликат в форме порошка имеет удельную площадь поверхности 377 м 2/г и состоит из 94,4 мас.% Al2O3 и 5,6 мас.% SiO2. Катализатор сперва обжигали при 600C в течение 2 ч на воздухе перед загрузкой. Характеристики катализатора: для следующих экспериментов использовали чистый этанол в качестве сырья. При 400C, 135 кПа абс. (1,35 бар) и объемной скорости этанола 2,8 ч-1 конверсия этанола является почти полной (99,9 мас.%), с селективностью C2= 90 мас.% (исходя из CH2), и чистотой C2=, остающейся выше 99 мас.%. По сравнению с -Al2O3 достигают лучших характеристик в показателях селективности и чистоты. Но, в то же время, количество C4= олефинов снова остается довольно высоким (6 мас.% (исходя из CH2)C4=). Результаты показаны на фиг. 4-6. Фиг. 4 - конверсия этанола и выход C2= (мас.%, исходя из CH2) в зависимости от времени обработки(ч); 400C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=2,8 ч-1. Фиг. 5 - селективность C2= (мас.%, исходя из CH2) и чистота в зависимости от времени обработки(ч); 400C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=2,8 ч-1. Фиг. 6 - выход олефина и парафина C4= (мас.%, исходя из CH2) в зависимости от времени обработки(ч); 400C-135 кПа абс. (1,35 бар)-МЧОС (EtOH)=2,8 ч-1. Затем использовали другой набор рабочих условий, чтобы ограничить образование C4= соединений: объемную скорость этанола увеличили до 5 ч-1. Анализ C, H, N на отработанном катализаторе в конце испытания показал содержание углерода,равное 5,2 мас.%, что показывает, что в этом случае в достаточно большой степени возникает образование кокса, хотя одновременно с этим слегка уменьшается образование более тяжелых соединений. Результаты показаны на фиг. 7-9. Фиг. 7 - конверсия этанола и выход C2= (мас.%, исходя из CH2) в зависимости от времени обработки(ч); 400C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=5 ч-1. Фиг. 8 - селективность C2= (мас.%, исходя из CH2) и чистота в зависимости от времени обработки(ч); 400C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=5 ч-1. Фиг. 9 - выход олефина и парафина C4= (мас.%, исходя из CH2) в зависимости от времени обработки(ч); 400C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=5 ч-1. Применение алюмосиликатного катализатора позволяет достичь лучших каталитических характеристик при дегидратации этилена, чем в случае гамма-оксида алюминия. Однако интересно заметить,что, несмотря на довольно существенное образование тяжелых соединений (C4=) при умеренной объемной скорости (2,8 ч-1), увеличение расхода этанола не позволяет улучшить характеристики катализатора по отношению к дегидратации этилена: конверсия этанола не является более полной. Пример 3 (по изобретению). Используемый здесь силикалит представляет собой цеолит H-ZSM-5 с чистой структурой MFI,имеющий Si/Al, равное 169, в форме порошка. Характеристики катализатора: для следующих экспериментов использовали чистый этанол в качестве сырья при 350C, при 135 кПа абс. (1,35 бар) и объемной скорости этанола до 10 ч-1. При этом наборе рабочих условий конверсия этанола является почти полной (98,8 мас.%), с селективностью C2= 96 мас.% (исходя из CH2) и чистотой C2=, остающейся выше 99,8 мас.%. Дегидратация этанола является основной реакцией, поскольку это можно обеспечить отслеживанием профиля температуры. В этом случае образуется очень небольшое количество C4=, C3= и ароматических соединений(0,9 мас.%, 0,7 мас.% и 0,2 мас.% (исходя из CH2), соответственно). Результаты показаны на фиг. 10-12. Фиг. 10 - конверсия этанола и выход C2= (мас.%, исходя из CH2) в зависимости от времени обработки (ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=10 ч-1. Фиг. 11 - селективность C2= (мас.%, исходя из CH2) и чистота в зависимости от времени обработки(ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=10 ч-1. Фиг. 12 - профиль температуры по каталитическому слою в зависимости от времени обработки (ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=10 ч-1, условные обозначения на графике указывают высоту,на которой выполняют измерение, причем верх слоя расположен на высоте 162 мм, а низ слоя соответствует 55 мм. Для того чтобы проверить влияние подачи, использовали водный раствор этанола в качестве сырья(95/5 мас.% EtOH/H2O). На представленных ниже графиках показано, что присутствие воды позволяет даже улучшить селективность C2=, которая достигает 98 мас.% (исходя из CH2), причем конверсия этанола составляет примерно 98 мас.%. Дополнительное уменьшение температуры до 300C не позволяет получить лучшие результаты. Результаты показаны на фиг. 13-14. Фиг. 13 - конверсия этанола и выход C2= (мас.%, исходя из CH2) в зависимости от времени обработки (ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=10 ч-1, смесь (95/5) мас.% EtOH/H2O. Фиг. 14 - селективность C2= (мас.%, исходя из CH2) и чистота в зависимости от времени обработки(ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=10 ч-1, смесь (95/5) мас.% EtOH/H2O. Использование силикалита с высоким отношением Si/Al позволяет достичь очень хороших характеристик катализатора при дегидратации этилена: почти полной конверсии этанола (98,8 мас.%) при селективности C2= 96% (исходя из CH2) и чистоте C2=, остающейся выше 99,8 мас.%. Стоит также подчеркнуть, что такие результаты получают при высокой объемной скорости (10 ч-1); это могло бы позволить значительно увеличить пропускную способность реактора. Более того, использование водного раствора этанола (смеси 95-5 мас.% EtOH-H2O) приводит к улучшению селективности C2=, хотя при этом отмечают небольшое уменьшение конверсии этанола до 98 мас.%. Пример 4 (по изобретению). Катализатор представляет собой формованный катализатор цилиндрической формы, содержащий 30 мас.% связующего (диоксида кремния) и 70 мас.% силикалита (MFI), который обработан паром и подвергнут ионному обмену с кислотой, что приводит к общему соотношению Si/Al, равному примерно 250. Характеристики катализатора: в сравнении с примером 3, рабочие условия выбирали следующими: температуру поддерживали на уровне 350C и массовую часовую объемную скорость уменьшали до 7 ч-1,причем давление поддерживали таким же, и использовали чистый этанол в качестве сырья. При этих рабочих условиях конверсия этанола является очень высокой (97 мас.%), при селективности C2= 98% (исходя из CH2) и чистоте C2=, остающейся выше 99,8 мас.%. Дегидратация этанола является основной реакцией, так как это можно обеспечить отслеживанием профиля температуры. Результаты показаны на фиг. 15-18. Фиг. 15 - конверсия этанола и выход C2= (мас.%, исходя из CH2) в зависимости от времени обработки (ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=7 ч-1. Фиг. 16 - селективность C2= (мас.%, исходя из CH2) и чистота в зависимости от времени обработки(ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=7 ч-1. Фиг. 17 - профиль температуры в каталитическом слое в зависимости от времени обработки (ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=7 ч-1, условные обозначения на графике указывают высоту,на которой выполняют измерение, причем верх слоя расположен на высоте 162 мм, а низ слоя соответствует 55 мм. Фиг. 18 - ацетальдегид (мас.%, исходя из СН 2) в зависимости от времени обработки (ч); 350C-135 кПа абс. (1,35 бар)-МЧОС(EtOH)=7 ч-1. Другую последовательность операций дегидратации выполняли при тех же условиях на том же катализаторе, однако, при МЧОС, пониженной до 5 ч-1. Результаты показаны на фиг. 19-22. Пример 5 (по изобретению). Катализатор тот же, что и в примере 4 - формованный катализатор цилиндрической формы, содержащий 30 мас.% связующего (диоксида кремния) и 70 мас.% силикалита (MFI), который обработан паром и подвергнут ионному обмену с кислотой, что приводит к общему соотношению Si/Al, равному примерно 250. Рабочие условия: для следующих экспериментов использовали чистый этанол в качестве сырья при 350C, при давлении 135 кПа абс. (1,35 бар) и объемной скорости этанола, равной 2 ч-1. Результаты показаны на фиг. 23-26. Пример 6 (по изобретению, фосфатированный цеолит). Образец цеолита ZSM-5 (Si/Al=13) в H-форме обрабатывали паром при 550C в течение 6 ч в 100%H2O. Обработанное паром твердое вещество приводили в контакт с 3,14 М раствором H3PO4 в течение 4 ч при условиях кипячения с обратным холодильником (4,2 мл/1 г pf цеолита). Затем твердое вещество отделяли от жидкой фазы фильтрованием при комнатной температуре. Полученный материал сушили при 200C в течение 16 ч. 320 г высушенного образца экструдировали с 235 г золя диоксида кремния с низким содержанием натрия, содержащим 34 мас.% SiO2, 400 г конкретного связующего, 165 мл H2O и 2-3 мас.% добавок, используемых при экструзии. Экструдированное твердое вещество сушили при комнатной температуре в течение 24 ч, после чего сушили при 200C в течение 16 ч в печи. Осушенный экструдированный катализатор приводили в контакт в водным раствором при комнатной температуре в течение 1 ч при перемешивании, за которым следовали фильтрование, сушка при 110C и обжиг при 700C в течение 2 ч. Конкретное связующее для этого примера приготавливали путем смешивания в равных массовых частях ксонотлита и (NH4)H2PO4 в водном растворе (1 г ксонотлита/4 мл H2O) при комнатной температуре, за которым следовали перемешивание в течение 1 ч, фильтрование, сушка при 110C в течение 16 ч и обжиг при 400C в течение 3 ч. Рабочие условия: испытания катализатора выполняли на 10 мл (6,5 г) частиц катализатора (35-45 меш),загруженных в трубчатый реактор с внутренним диаметром 11 мм. Смешанное сырье на основе этанола,содержащее 67 мас.% воды, использовали при 400C, при давлении 200 кПа абс. (2 бар) и объемной скорости этанола, равной 7 ч-1. Результаты приведены в таблице. Катализатор показывал стабильную активность по меньшей мере в течение 50 ч обработки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ дегидратации спирта, имеющего по меньшей мере 2 атома углерода, с получением соответствующего олефина, включающий введение в реактор потока (А), содержащего, по меньшей мере, спирт, при необходимости, воду,при необходимости, инертный компонент; приведение указанного потока в контакт с катализатором в указанном реакторе при условиях, эффективных для дегидратации по меньшей мере части спирта с получением олефина; извлечение из указанного реактора олефинсодержащего потока (В),где катализатор представляет собой модифицированный фосфором цеолит; температура составляет от 280 до 450C,МЧОС (массовая часовая объемная скорость) спирта составляет от 4 до 20 ч-1. 2. Способ по п.1, в котором давление в реакторе дегидратации составляет от 50 кПа абс. до 3 МПа абс.(от 0,5 до 30 бар абс.). 3. Способ по любому из предшествующих пунктов, в котором парциальное давление спирта в реакторе дегидратации составляет от 0,12 до 0,4 МПа абс. (от 1,2 до 4 бар абс.). 4. Способ по п.3, в котором парциальное давление спирта в реакторе дегидратации составляет от 0,12 до 0,2 МПа абс. (от 1,2 до 2 бар абс.). 5. Способ по любому из предшествующих пунктов, в котором температура в реакторе дегидратации составляет от 300 до 400C. 6. Способ по любому из предшествующих пунктов, в котором спирт выбирают из этанола, пропанола, бутанола и фенилэтанола. 7. Способ по п.6, в котором спирт представляет собой этанол. 8. Способ по любому из предшествующих пунктов, дополнительно включающий стадию получения указанного P-модифицированного цеолита путем обработки паром и выщелачивания. 9. Способ по любому из предшествующих пунктов, в котором указанный P-модифицированный цеолит получают способом, включающим стадии в таком порядке: выбор цеолита среди H+ или NH4+ форм MFI, MEL, FER, MOR, клиноптилолита; введение P при условиях, эффективных для введения преимущественно по меньшей мере 0,05 мас.% P; отделение твердого вещества от жидкости, если она присутствует; при необходимости, стадию промывки, или, при необходимости, стадию сушки, или, при необходимости, стадию сушки, за которой следует стадия промывки; стадию обжига. 10. Способ по любому из пп.1-8, в котором модифицированный фосфором цеолит получают способом, включающим стадии в таком порядке: выбор цеолита среди H+ или NH4+ форм MFI, MEL, FER, MOR, клиноптилолита; обработку паром при температуре от 400 до 870C в течение от 0,01 до 200 ч; выщелачивание водным раствором кислоты при условиях, эффективных для удаления существенной части Al из цеолита; введение P посредством водного раствора, содержащего источник P, при условиях, эффективных для введения преимущественно по меньшей мере 0,05 мас.% P; отделение твердого вещества от жидкости; при необходимости, стадию промывки, или, при необходимости, стадию сушки, или, при необходимости, стадию сушки, за которой следует стадия промывки; стадию обжига. 11. Способ по любому из предшествующих пунктов, в котором указанный P-модифицированный цеолит используют сам по себе в качестве катализатора или смешивают его с различными связующими материалами. 12. Способ по п.11, в котором различные связующие материалы включают такие композиции, как каолин и другие глины, различные формы редкоземельных металлов, фосфаты, оксид алюминия или золь оксида алюминия, диоксид титана, диоксид циркония, кварц, диоксид кремния или золь диоксида кремния и их смеси.

МПК / Метки

МПК: C07C 1/24, C07C 11/04

Метки: силикатов, кристаллических, присутствии, дегидратация, спиртов

Код ссылки

<a href="https://eas.patents.su/21-20083-degidrataciya-spirtov-v-prisutstvii-kristallicheskih-silikatov.html" rel="bookmark" title="База патентов Евразийского Союза">Дегидратация спиртов в присутствии кристаллических силикатов</a>

Предыдущий патент: Композиция полимерного предшественника кислоты для обработки подземных пластов

Следующий патент: Способ ведения плавки в стеклоплавильной печи

Случайный патент: Способ получения эсциталопрама