Обрабатывающее устройство и способ обработки листового элемента

Номер патента: 20015

Опубликовано: 29.08.2014

Авторы: Хамада Акира, Исикава Ясуюки, Оониси Хайдетоси

Формула / Реферат

1. Обрабатывающее устройство для обработки листового элемента, используемого для изготовления абсорбирующего изделия, состоящее из

вращающегося ролика, который установлен с возможностью вращения и снабжен двигателем;

листоукладочного элемента, имеющего поверхность, на которой размещается листовой элемент; и

обрабатывающего элемента и выступов, которые расположены на периферийной поверхности вращающегося ролика, где обрабатывается листовой элемент путем его сжатия между поверхностью листоукладочного элемента и обрабатывающего элемента, причем обрабатывающий элемент расположен на стороне первого конца вращающегося ролика, первый выступ расположен на другой стороне второго конца вращающегося ролика и предназначен для взаимодействия с поверхностью листукладочного элемента, когда листовой элемент сжимается между обрабатывающим элементом и поверхностью листукладочного элемента во время вращения вращающегося ролика, а второй выступ расположен на периферийной поверхности вращающегося ролика на стороне первого конца вращающегося ролика таким образом, что обрабатывающий элемент находится между двумя выступами, при этом когда листовой элемент сжимается между обрабатывающим элементом и поверхностью листоукладочного элемента, первый выступ находится в контакте с частью поверхности листоукладочного элемента, на которой листовой элемент не содержится, и второй выступ взаимодействует с частью поверхности листоукладочного элемента, на которой листовой элемент не содержится, причем расстояние от первого выступа до центра в аксиальном направлении вращающегося ролика установлено больше, чем расстояние от обрабатывающего элемента до центра ролика, и больше, чем расстояние от второго выступа до центра ролика в аксиальном направлении.

2. Обрабатывающее устройство по п.1, которое содержит первое лезвие (46) в качестве обрабатывающего элемента, второе лезвие (47) в качестве первого выступа, а третье лезвие (48) в качестве второго выступа, листовой элемент режется при сжатии поверхности листоукладочного элемента и первого лезвия.

3. Обрабатывающее устройство по п.1 или 2, в котором вращающийся ролик является первым вращающимся роликом (41), который включает в себя первую периферийную поверхность (41а), листоукладочный элемент является вторым вращающимся роликом (42), который включает в себя вторую периферийную поверхность (42а), каждый вращающийся ролик снабжен отдельным двигателем (45).

4. Обрабатывающее устройство по п.3, в котором окружная скорость первого вращающегося ролика (41) установлена отличной от окружной скорости второго вращающегося ролика (42).

5. Способ обработки листового элемента для изготовления абсорбирующего изделия с использованием обрабатывающего устройства по любому одному из пп.1-4, в котором листовой элемент подают и сжимают между обрабатывающим элементом и поверхностью листоукладочного элемента таким образом, что выступы взаимодействуют с поверхностью листоукладочного элемента, не содержащей листовой элемент, а расстояние от первого выступа до центра в аксиальном направлении вращающегося ролика установлено больше, чем расстояние от обрабатывающего элемента до центра ролика, и больше, чем расстояние от второго выступа до центра ролика в аксиальном направлении.

Текст

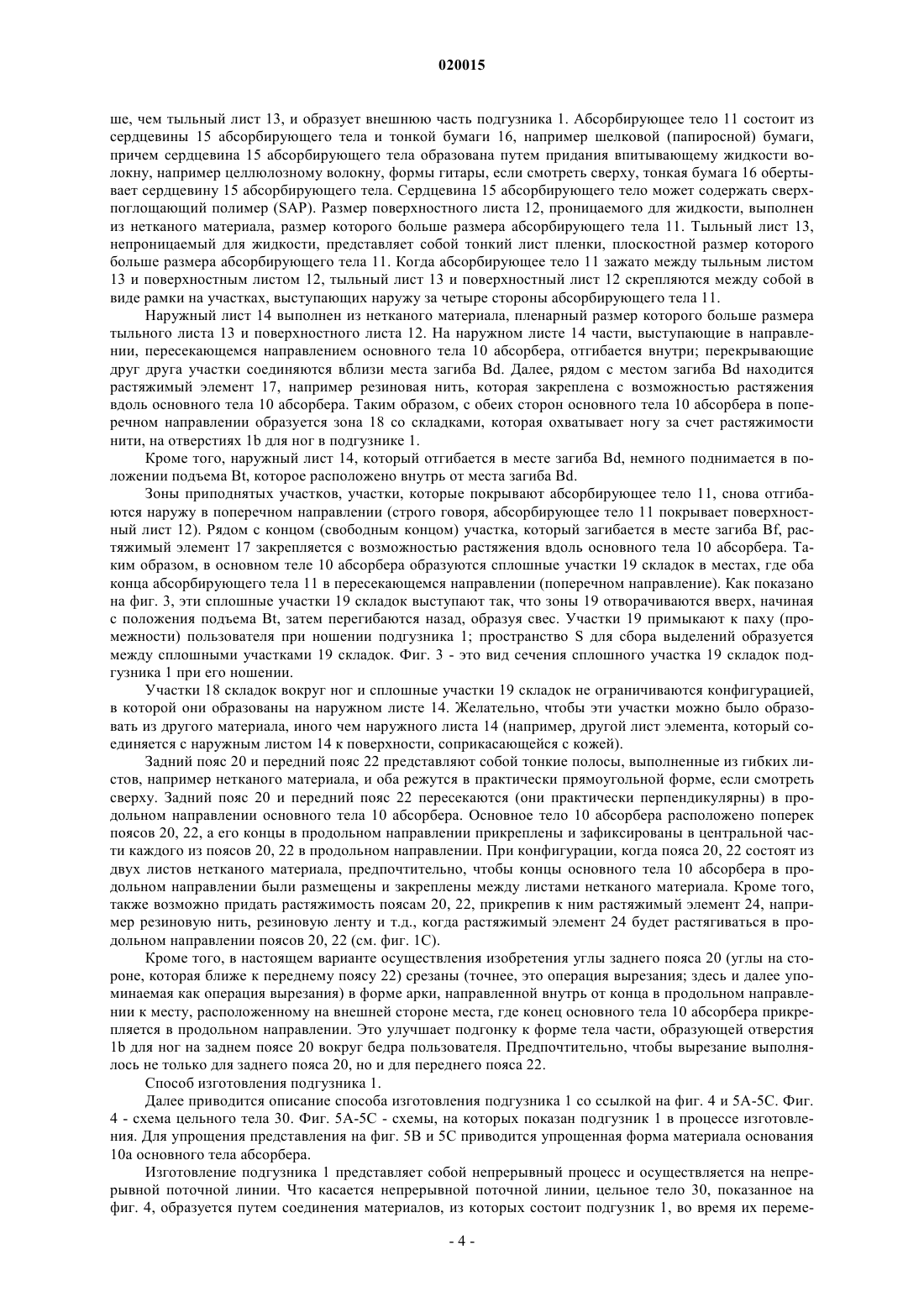

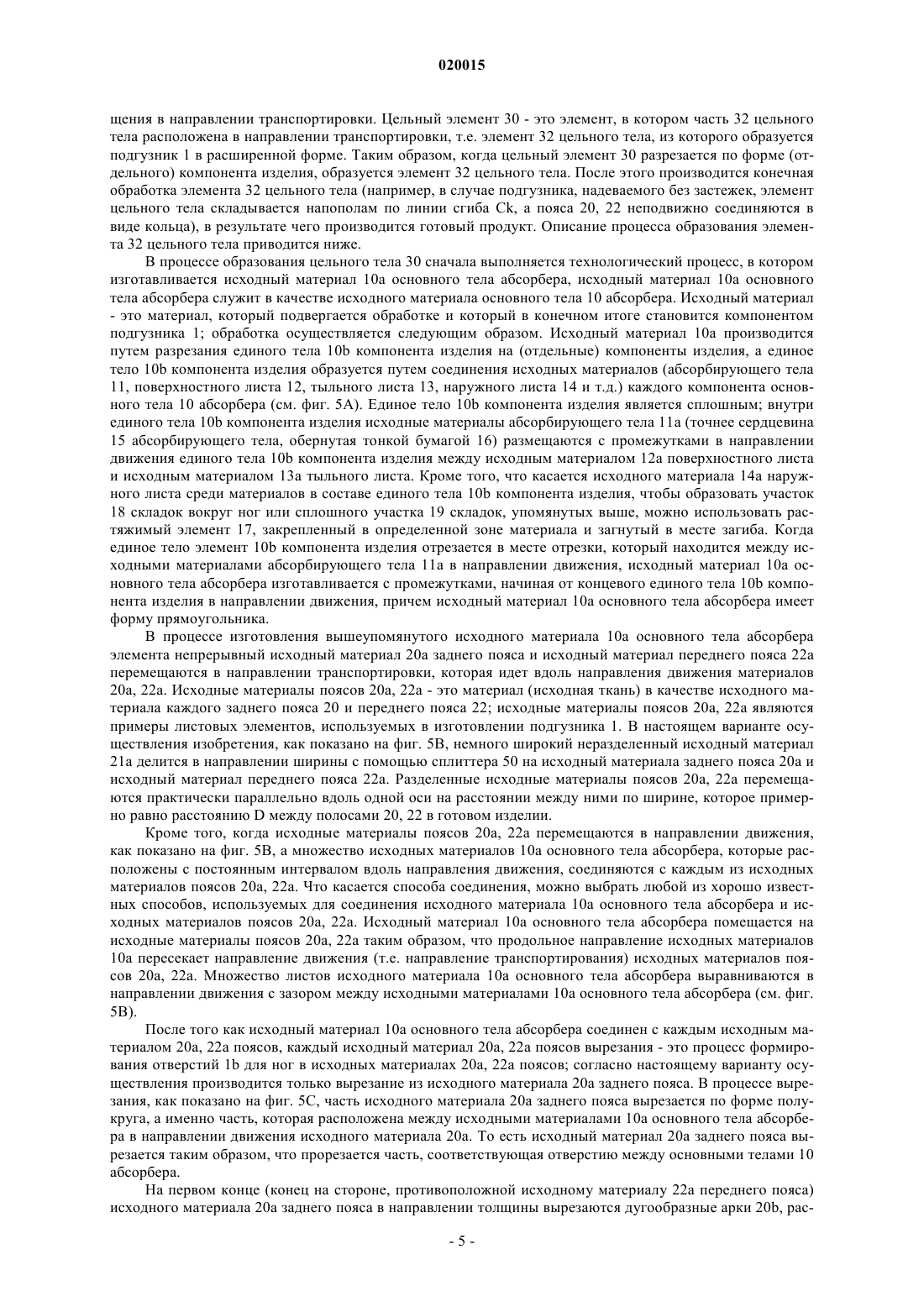

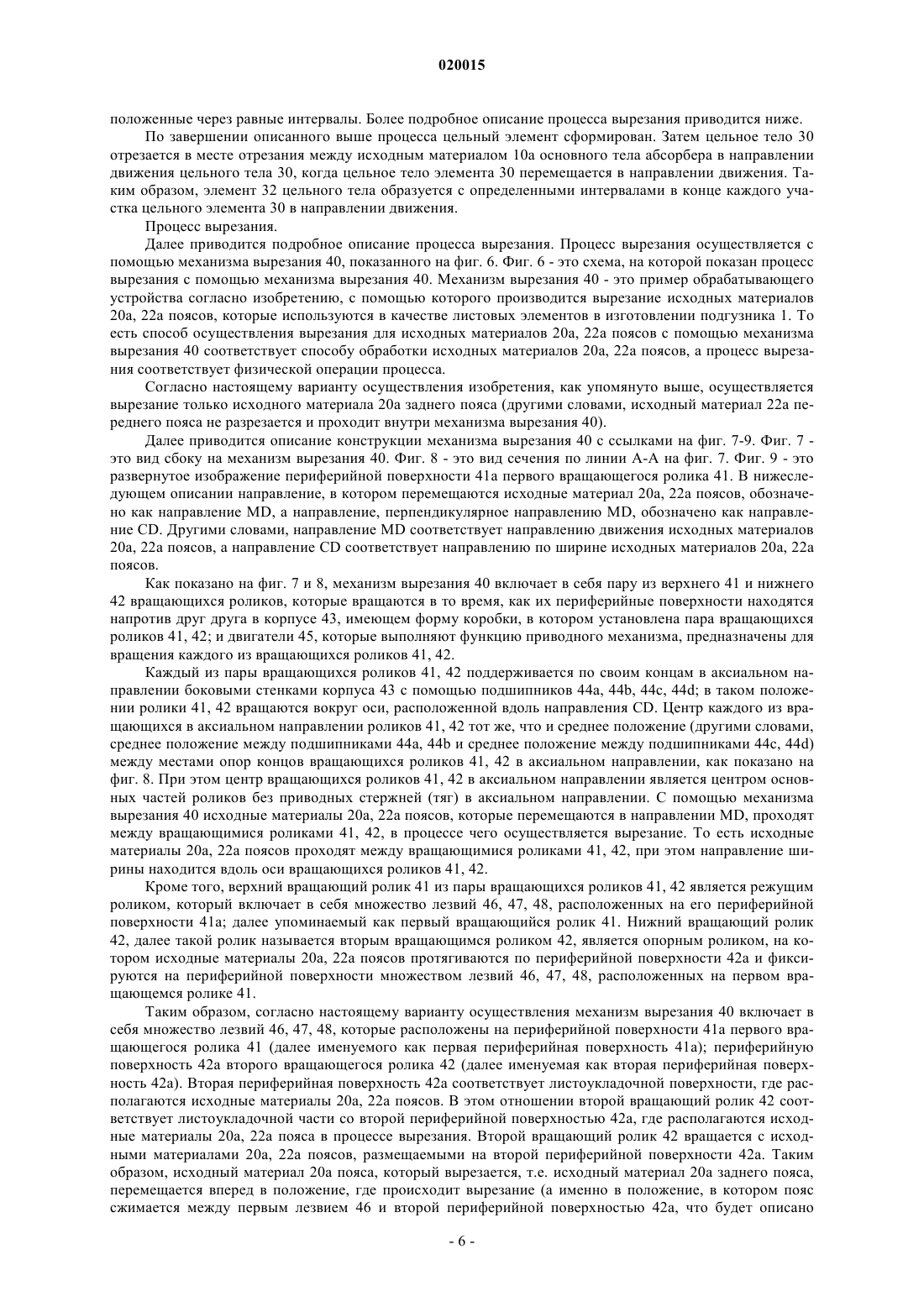

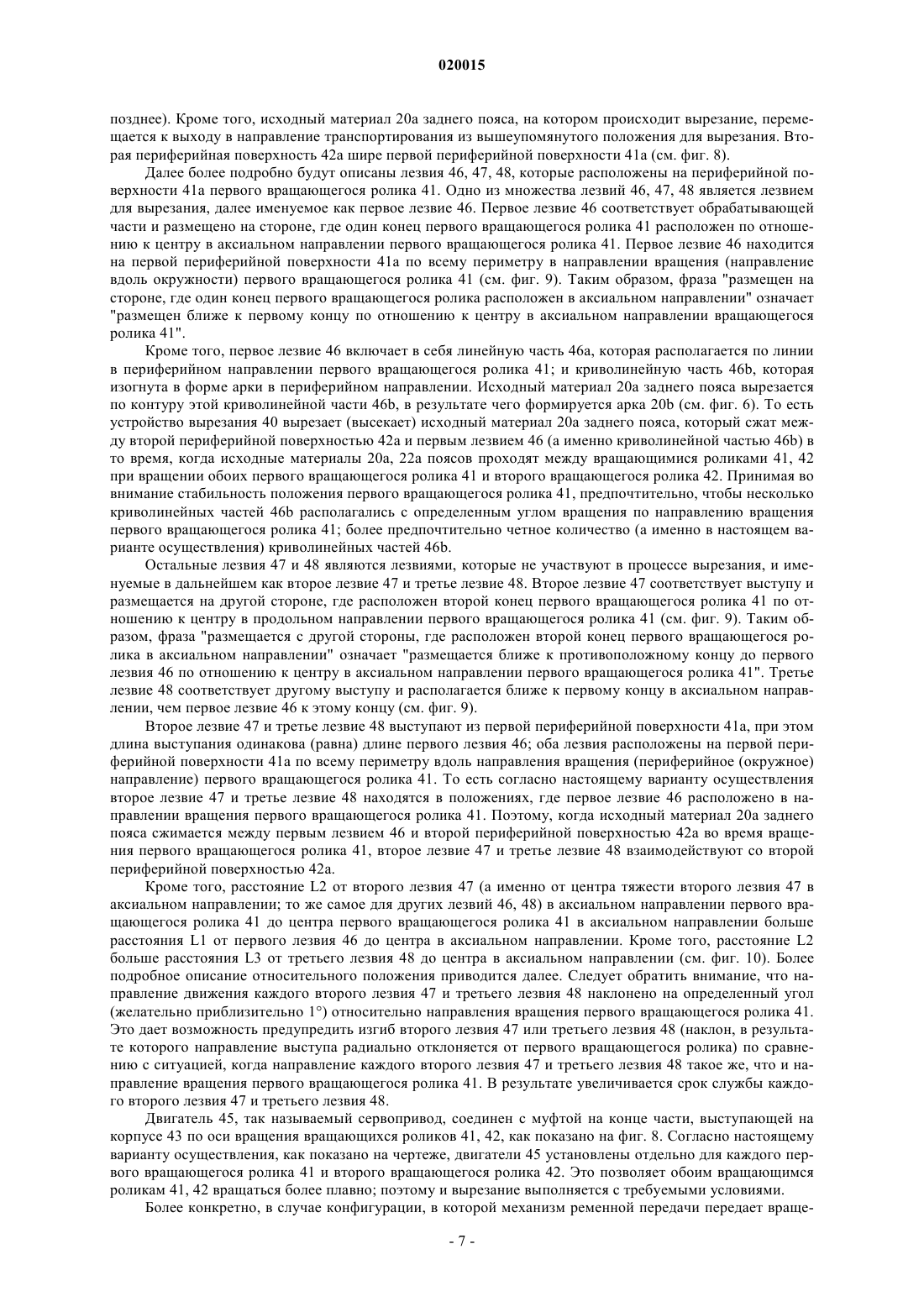

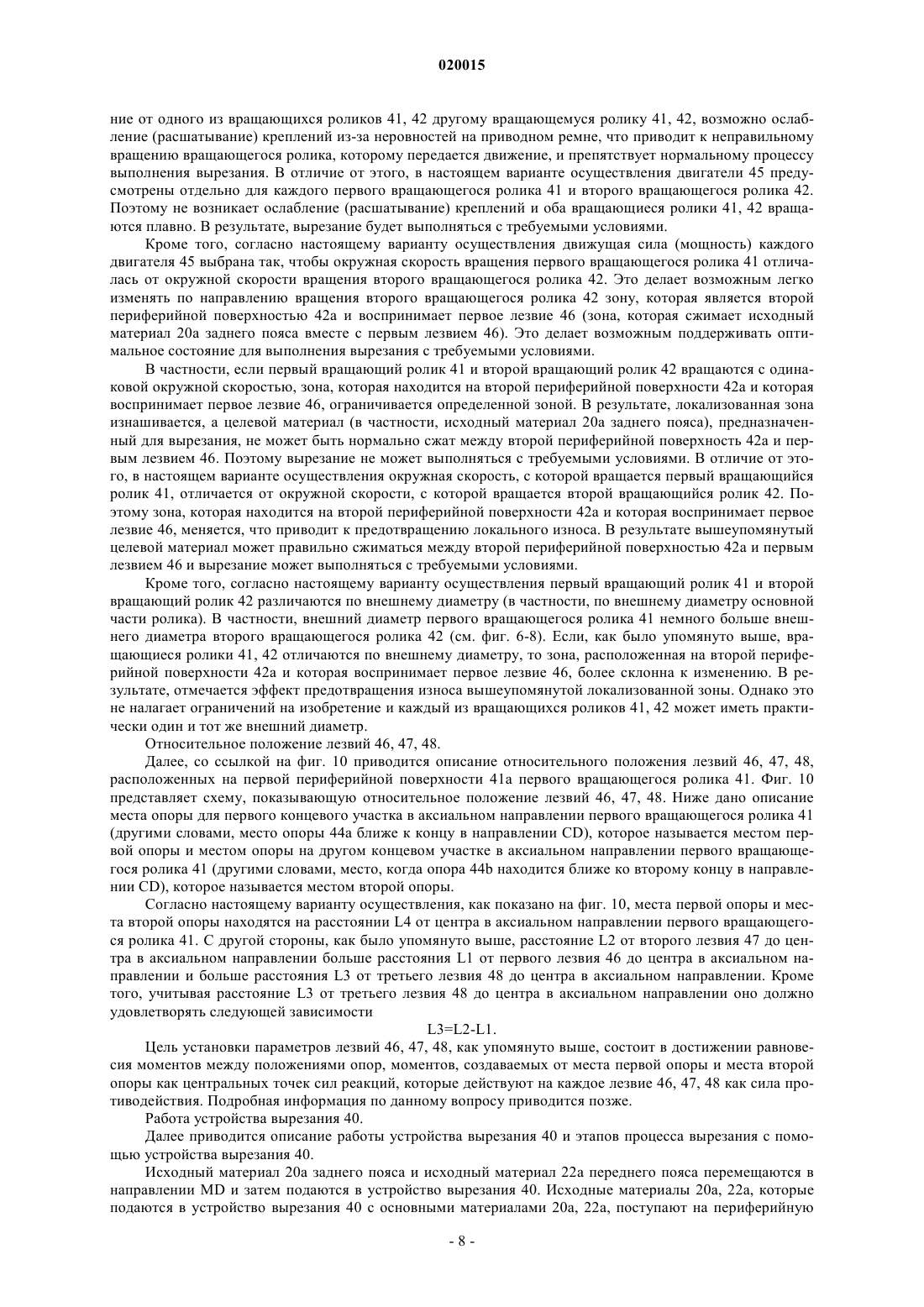

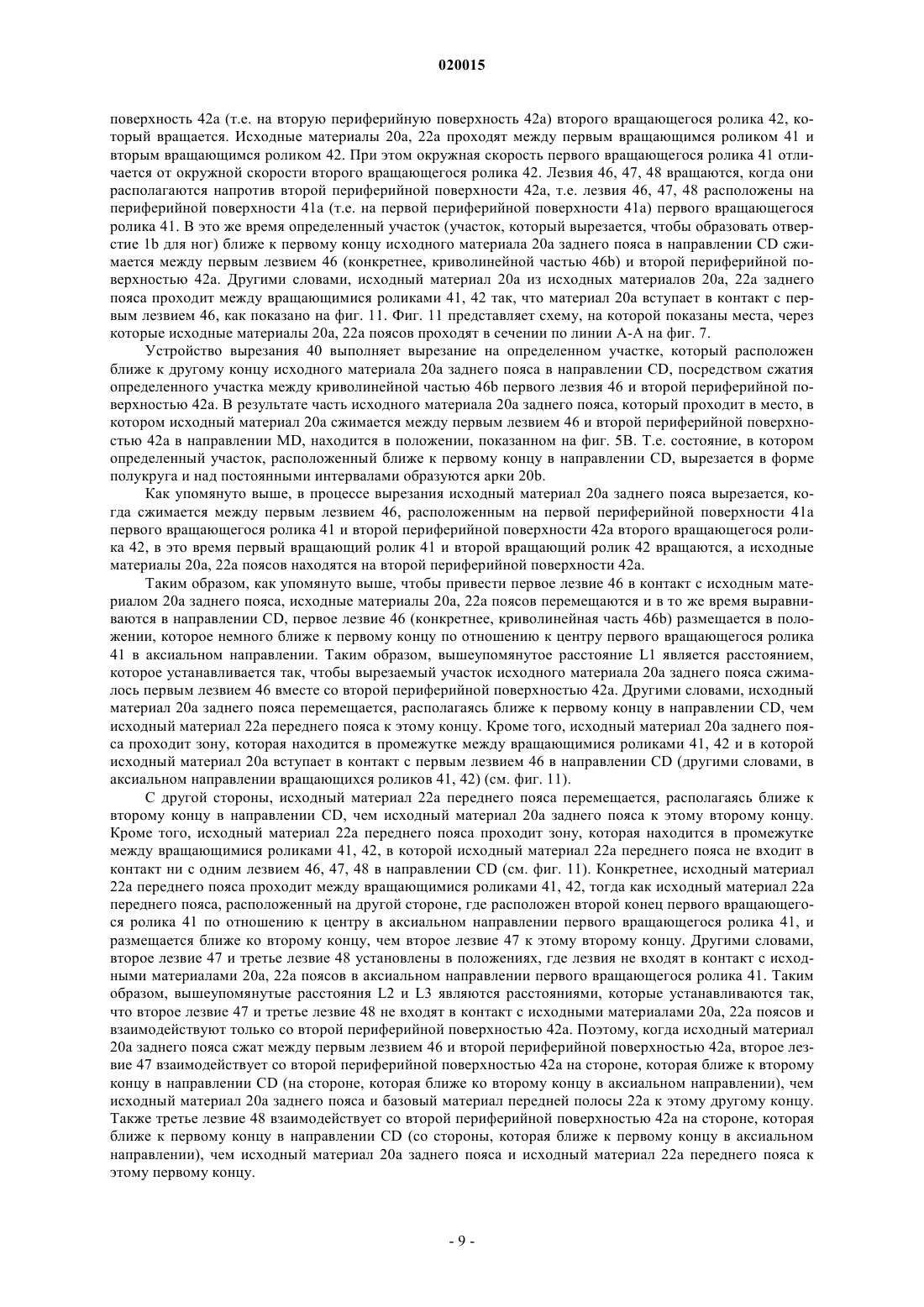

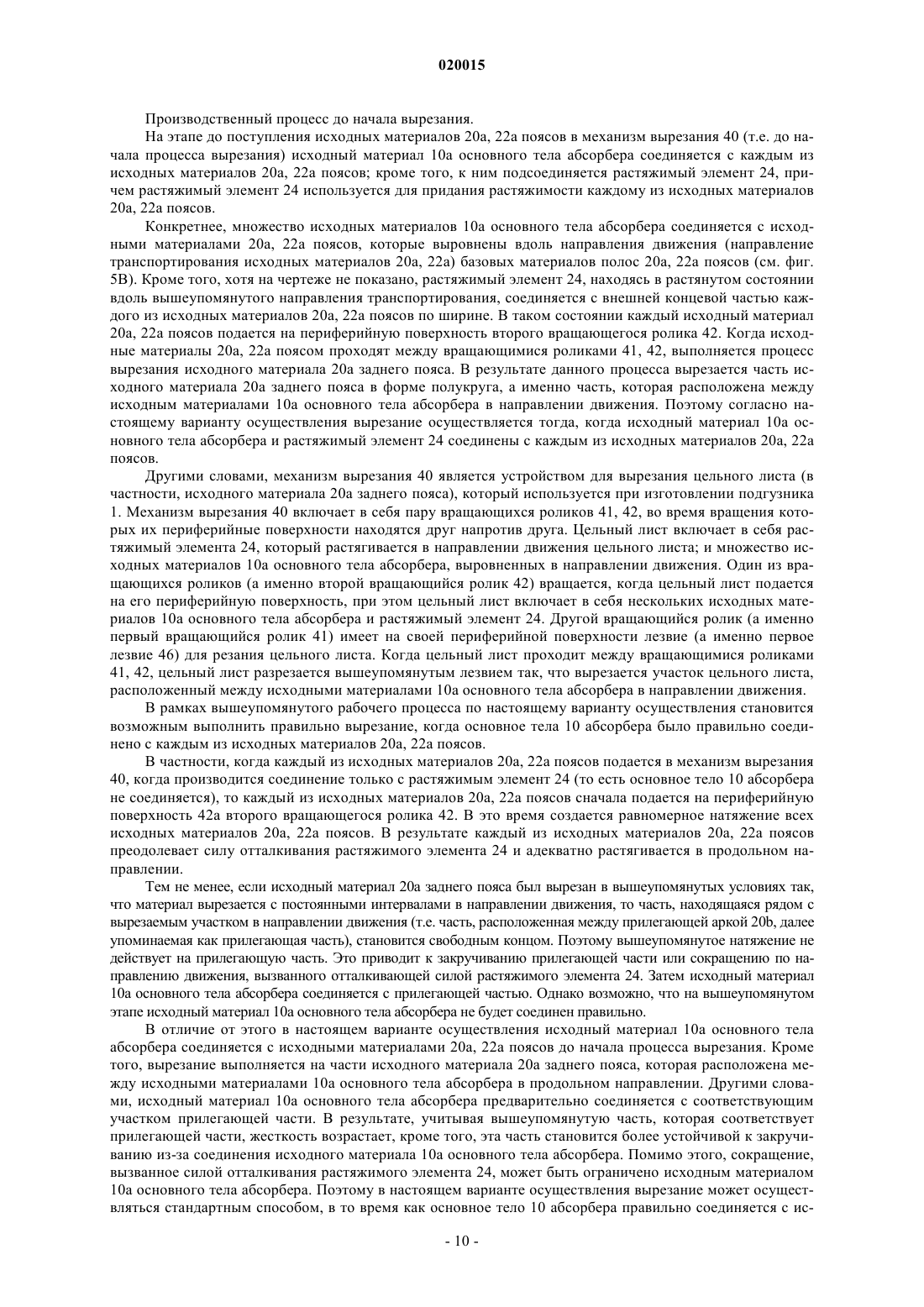

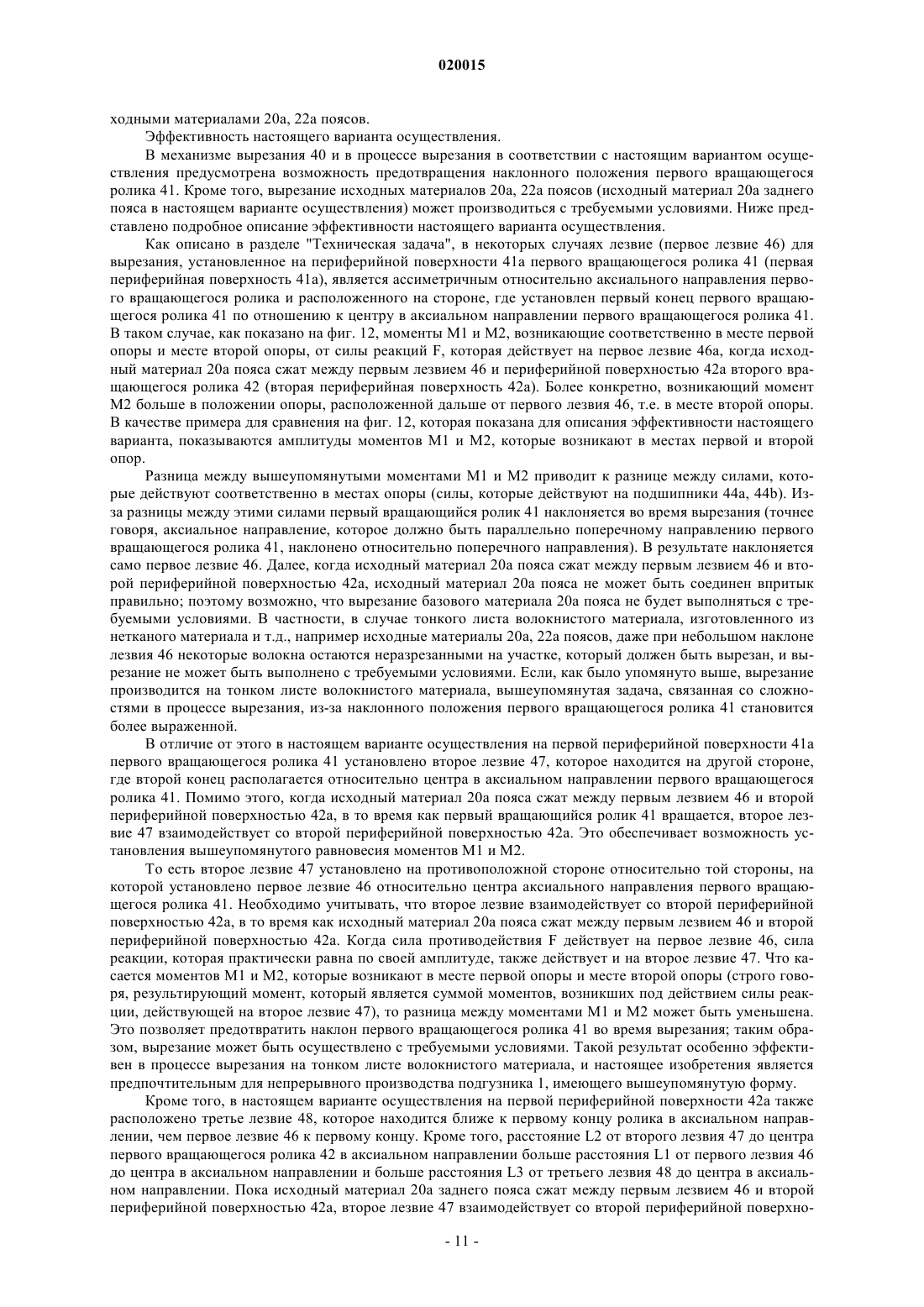

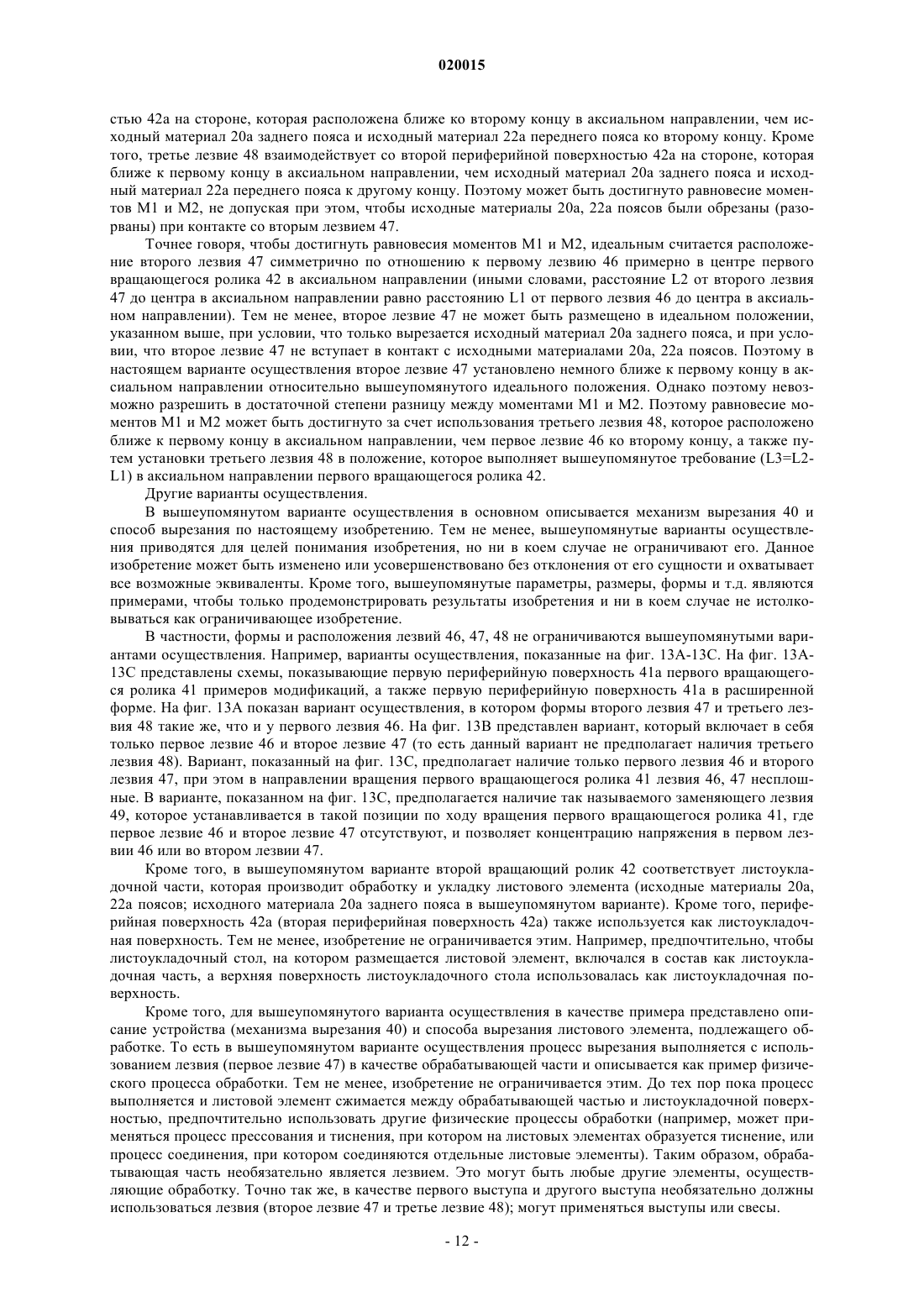

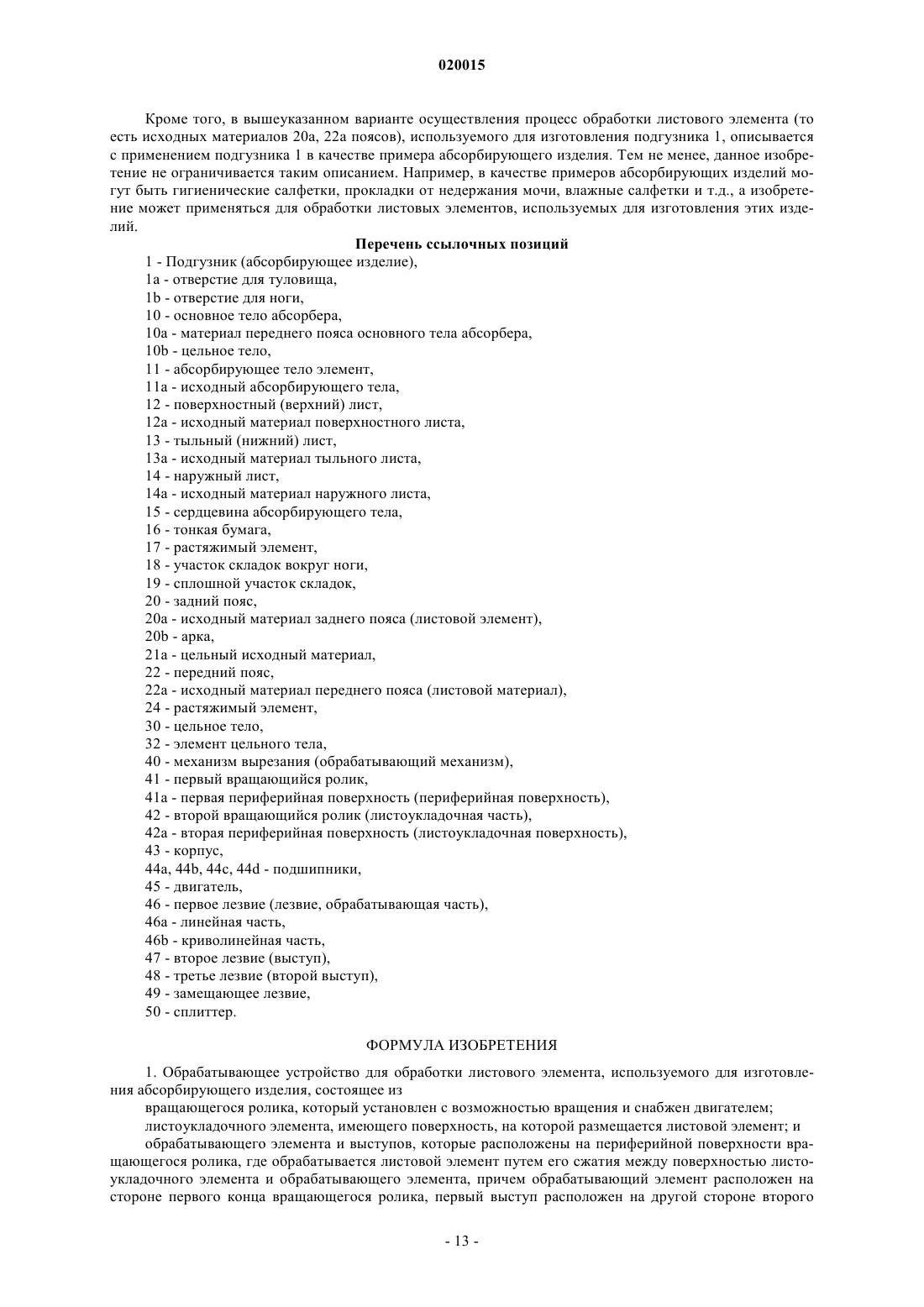

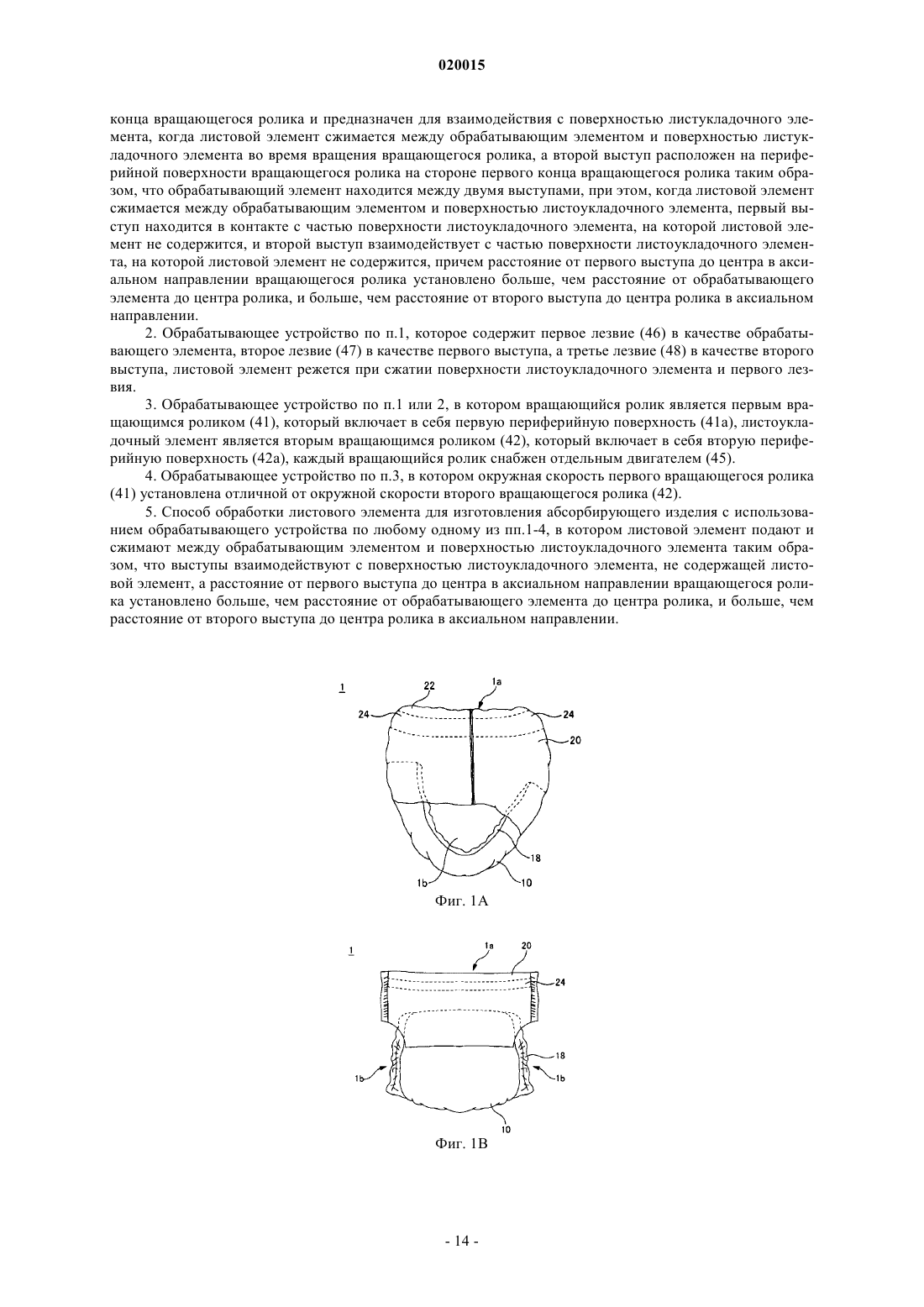

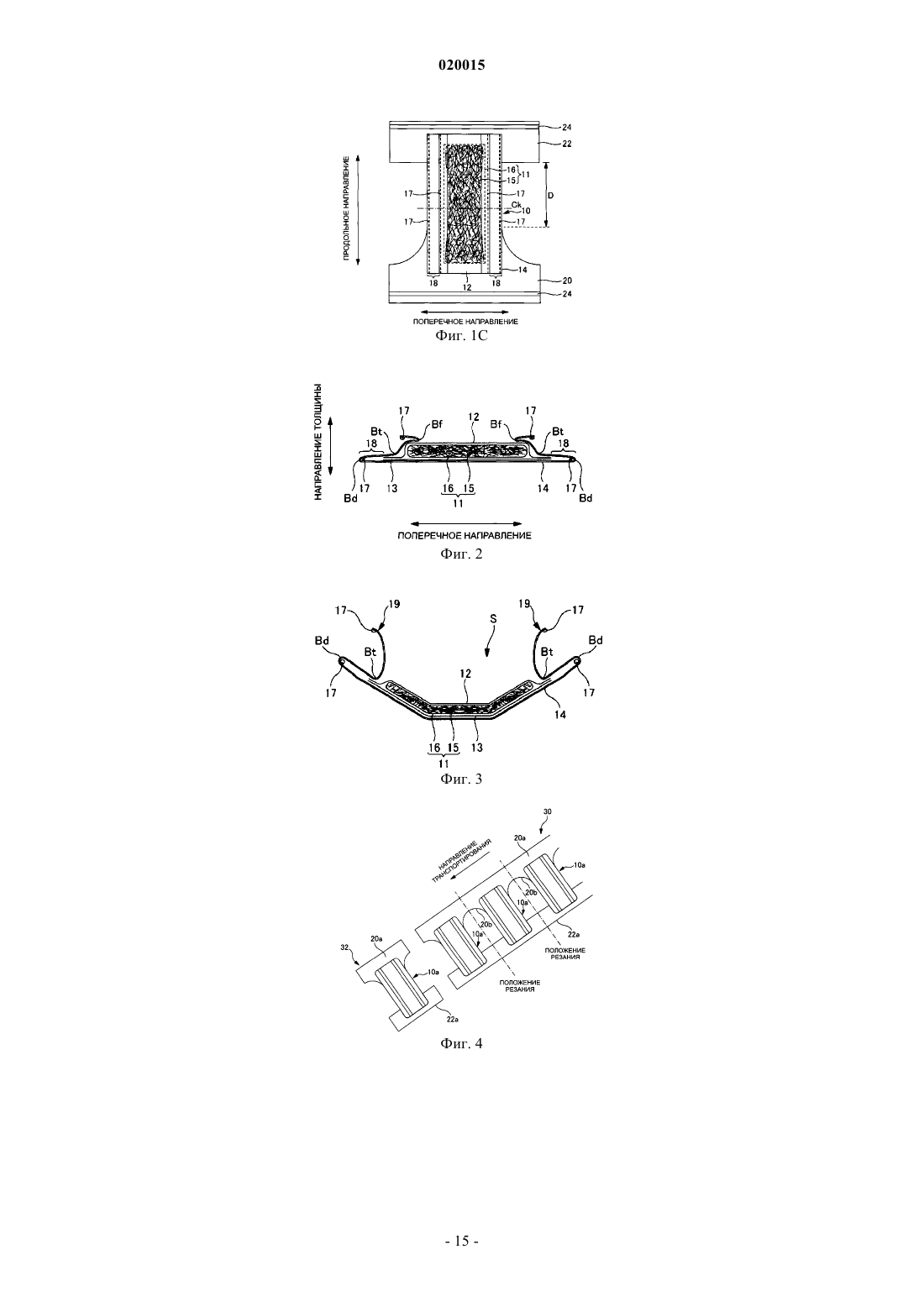

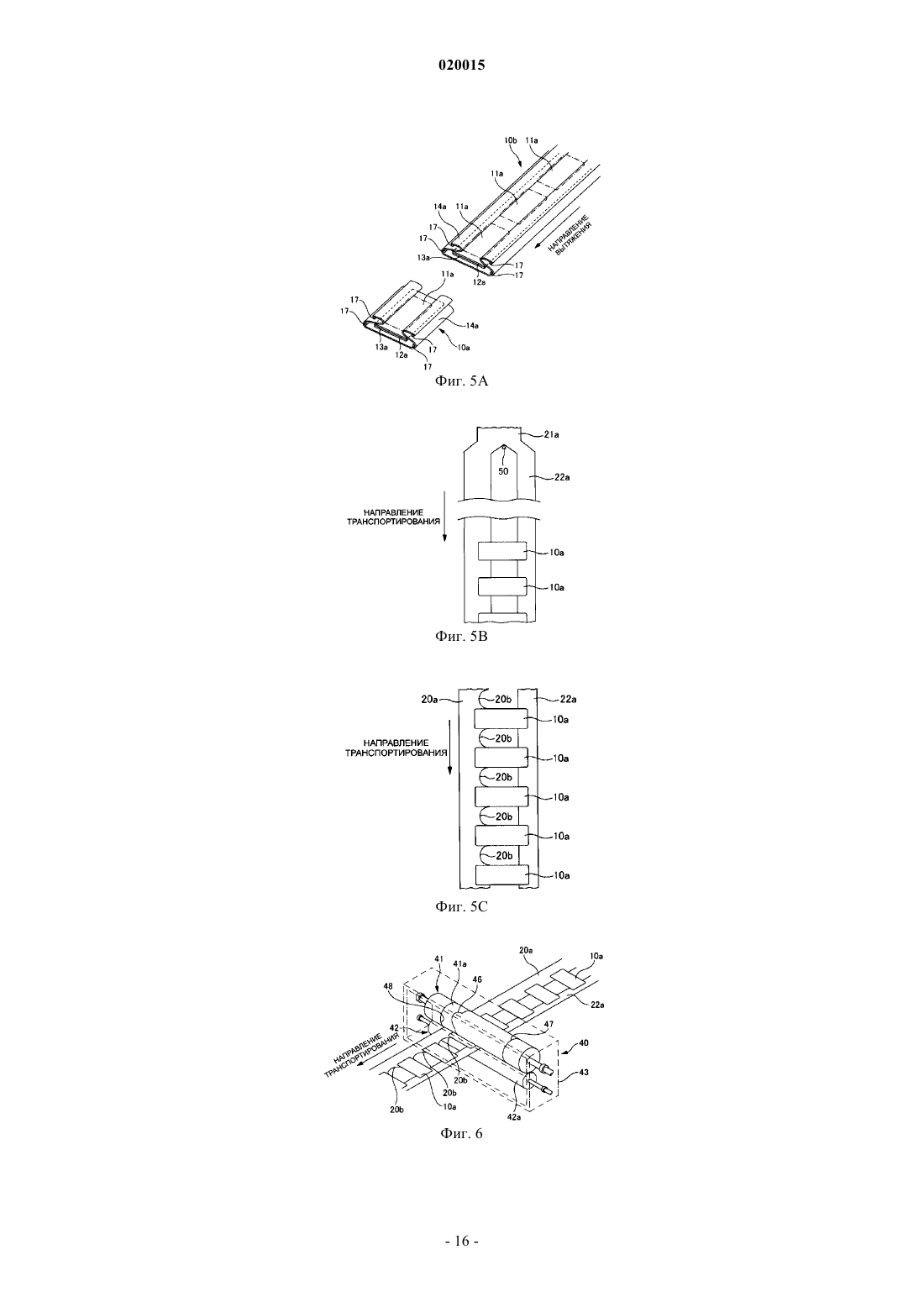

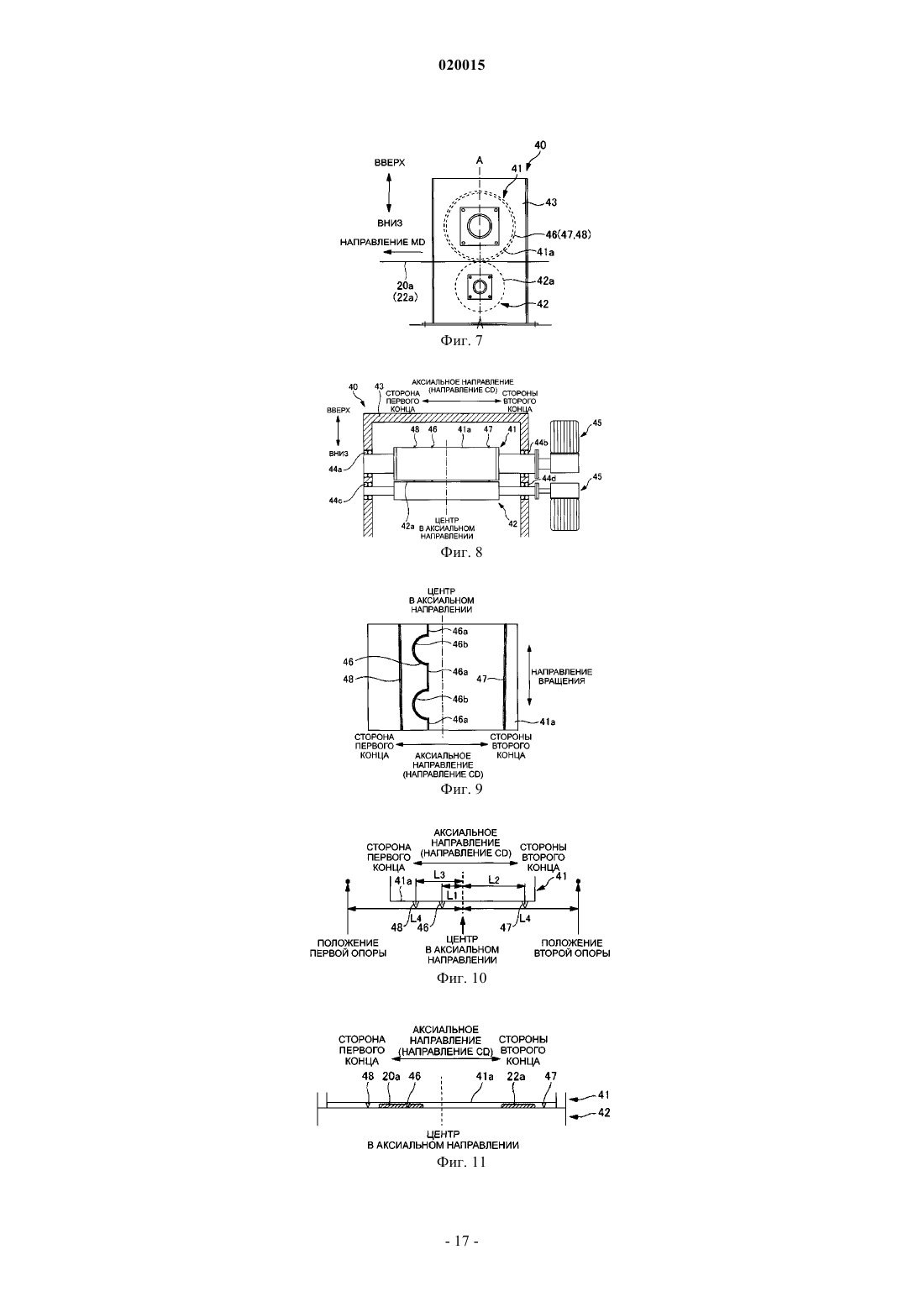

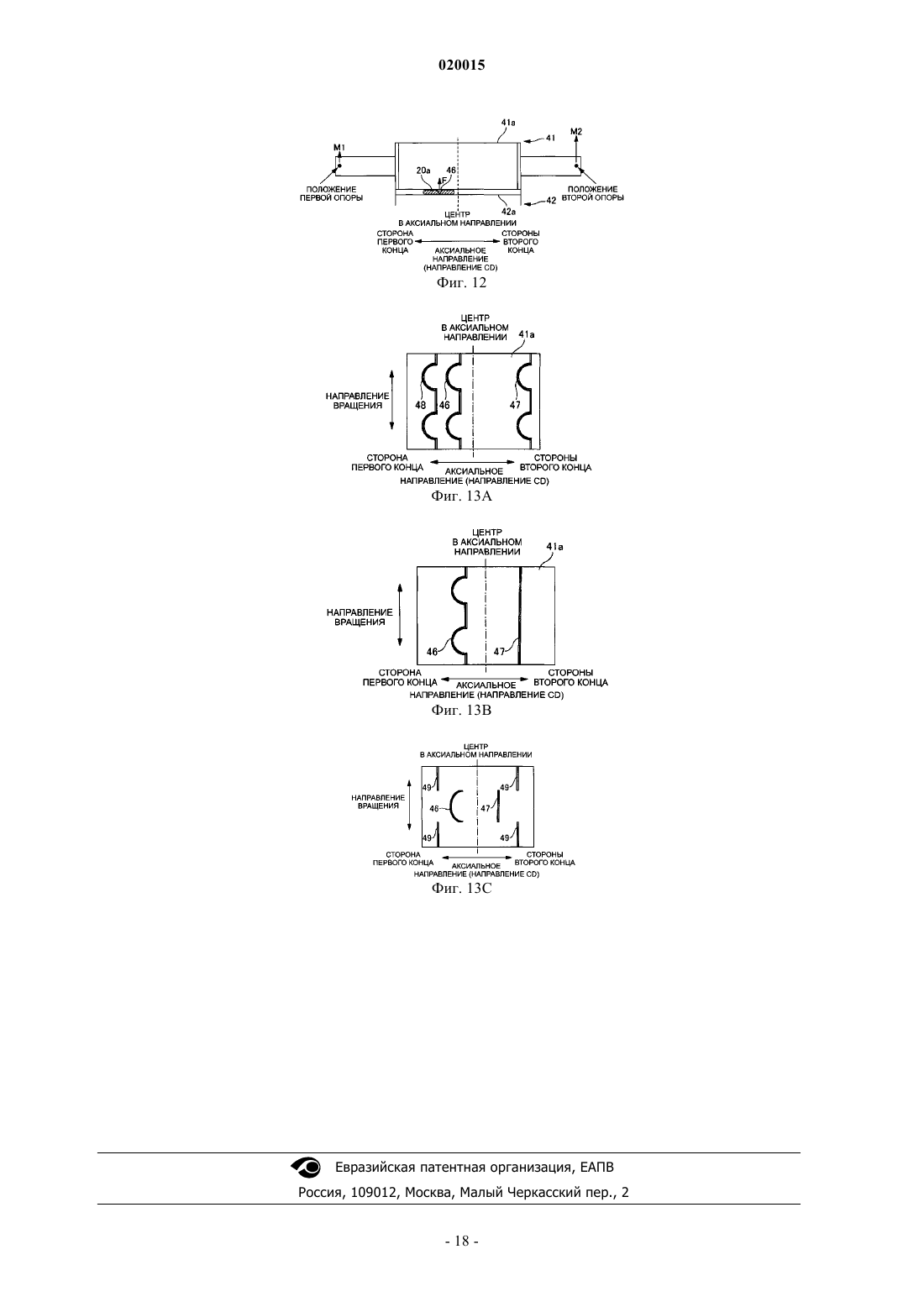

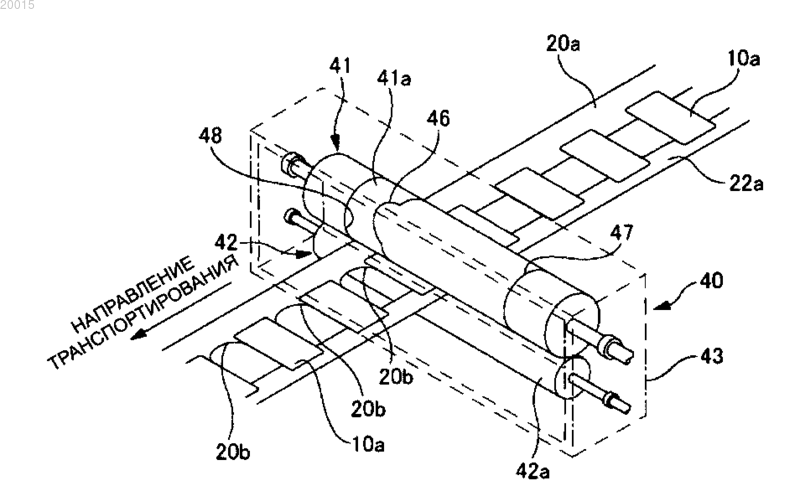

ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ ЛИСТОВОГО ЭЛЕМЕНТА В изобретении представлено обрабатывающее устройство для обработки листового элемента,используемого для изготовления абсорбирующего изделия, включающее в себя вращающийся ролик, который вращается в опорах на обоих концах в аксиальном направлении; листоукладочную часть, имеющую листоукладочную поверхность, на которой размещается листовой элемент; и обрабатывающую часть и выступ, которые расположены на периферийной поверхности вращающегося ролика, в которой обрабатывается листовой элемент путем его сжатия между листоукладочной поверхностью и обрабатывающей частью, причем обрабатывающая часть располагается на стороне, где расположен первый конец вращающегося ролика по отношению к центру вращающегося ролика в аксиальном направлении, выступ располагается на другой стороне, где расположен второй (другой) конец вращающегося ролика по отношению к центру вращающегося ролика в аксиальном направлении, при этом выступ взаимодействует с листоукладочной поверхностью, когда листовой элемент сжимается между обрабатывающей частью и листоукладочной поверхностью во время вращения вращающегося ролика. Область техники Изобретение касается обрабатывающего устройства для обработки листовых элементов абсорбирующего изделия, используемых для изготовлении изделия, а также способа обработки листовых элементов. Предшествующий уровень техники Обрабатывающие устройства, которые выполняют операции обработки, такие как резание, соединение с другим элементом (деталью) и т.п. листового элемента, уже известны, и листовые элементы, использующиеся в изготовлении абсорбирующего изделия. Некоторые обрабатывающие устройства включают в себя вращающийся ролик, который вращается в опорах на обоих концах в аксиальном направлении; листоукладочную часть с листоукладочной поверхностью, на которой размещается листовой элемент; и обрабатывающие части (например, инструменты, такие как лезвия, шаблон (матрица) рисунка соединения и т.д.), расположенные на периферийной (окружной) поверхности вращающегося ролика. Эти обрабатывающие устройства выполняют ряд технологических операций с листовым элементом, который сжимается между листоукладочной поверхностью и обрабатывающей частью (например, см. патентную литературу 1). Перечень ссылок Патентная литература.[PTL 1] Выложенная патентная заявка Японии 11-188699. Сущность изобретения Техническая задача В некоторых случаях вышеупомянутая обрабатывающая часть, расположенная на периферийной поверхности вращающегося ролика, ассиметрична по отношению к аксиальному направлению вращающегося ролика. То есть обрабатывающая часть расположена ближе к первому концу вращающегося ролика относительно его центра в аксиальном направлении. В таком случае, когда листовой элемент сжат между обрабатывающей частью и листоукладочной поверхностью, в частях, которые являются опорами вращающегося ролика в аксиальном направлении, возникают крутящие моменты; эти крутящие моменты вызываются силами реакции, действующими в обрабатывающей части. Крутящие моменты, возникающие на концах ролика в аксиальном направлении, различаются. Из-за разницы между крутящими моментами во время обработки листового элемента положение вращающегося ролика в процессе обработки становится наклонным. Это приводит к наклону самой обрабатывающей части. В результате возникает вероятность того, что при сжатии листового элемента между обрабатывающей частью и листоукладочной зоной обрабатывающая часть не будет правильно входить в соприкосновение с листовым элементом и обработка листового элемента не будет выполняться с требуемыми условиями. Изобретение направлено на решение вышеупомянутых проблем, а преимущество изобретения заключается в обеспечении возможности избежать наклона вращающегося ролика и выполнении обработки листового элемента с требуемыми условиями. Решение задачи Одним из аспектов изобретения является обрабатывающее устройство для обработки листового элемента, используемого для изготовления абсорбирующего изделия, включающее в себя вращающийся ролик, который вращается в опорах на обоих конца в аксиальном направлении; листоукладочную часть, имеющую листоукладочную поверхность, на которой размещается листовой элемент; и обрабатывающую часть и выступ, которые расположены на периферийной поверхности вращающегося ролика, в которой обрабатывается листовой элемент путем его сжатия между листоукладочной поверхностью и обрабатывающей частью, причем обрабатывающая часть располагается на стороне, где расположен первый конец вращающегося ролика по отношению к центру вращающегося ролика в аксиальном направлении, выступ располагается на другой стороне, где расположен второй (другой) конец вращающегося ролика по отношению к центру вращающегося ролика в аксиальном направлении, при этом выступ взаимодействует с листоукладочной поверхностью, когда листовой элемент сжимается между обрабатывающей частью и листоукладочной поверхностью во время вращения вращающегося ролика. Другие признаки данного изобретения станут ясны из содержания настоящего описания и прилагаемых чертежей. Технический результат изобретения Согласно изобретению представляется возможным предотвратить наклон вращающегося ролика и,тем самым, выполнить обработку листового элемента с требуемыми условиями. Краткое описание чертежей Фиг. 1 А - вид подгузника 1 сбоку; фиг. 1 В - вид подгузника 1 сзади; фиг. 1 С - схема развернутого подгузника 1; фиг. 2 - вид сечения основного тела 10 абсорбера в центре в его продольном направлении; фиг. 3 - вид сечения участка сплошной складки 19 подгузника 1 во время использования подгузника 1; фиг. 4 - схема цельного тела 30; фиг. 5 А - схема подгузника 1 в процессе изготовления (случай 1); фиг. 5 В - схема подгузника 1 в процессе изготовления (случай 2); фиг. 5 С - схема подгузника 1 в процессе изготовления (случай 3); фиг. 6 - схема, показывающая, как узел (механизм) вырезания 40 выполняет вырезание; фиг. 7 - вид сбоку узла (механизма) вырезания 40; фиг. 8 - вид сечения по линии А-А на фиг. 7; фиг. 9 - развернутое изображение периферийной поверхности 41 а первого вращающегося ролика 41; фиг. 10 - схематическое изображение, показывающее взаимное положение лезвий 46, 47, 48; фиг. 11 - вид сечения по линии А-А на фиг. 7, на котором показаны места, через которые проходит каждый из материалов 20 а, 22 а основного пояса; фиг. 12 - схема примера для сравнения, который используется для описания эффективности настоящего варианта осуществления; фиг. 13 А-13 С - схемы, на которых показан пример модификации первой периферийной поверхности 41 а первого вращающегося ролика 41. Вариант осуществления изобретения По меньшей мере, следующие вопросы изобретения станут ясны из содержания настоящего описания сопровождающих чертежей. Сначала описывается обрабатывающее устройство для обработки листового элемента, используемого при изготовлении абсорбирующего изделия, включающее в себя вращающийся ролик, который вращается в опорах на обоих концах в аксиальном направлении; листоукладочную часть, имеющую листоукладочную поверхность, на которой размещается листовой элемент; и обрабатывающую часть и выступ, которые располагаются на периферийной поверхности вращающегося ролика, где листовой элемент обрабатывается путем сжатия между листоукладочной поверхностью и обрабатывающей частью; обрабатывающая часть расположена со стороны, где располагается первый конец вращающегося ролика в аксиальном направлении по отношению к его центру; выступ расположен с другой стороны, где располагается второй конец вращающегося ролика в аксиальном направлении по отношению к его центру,когда листовой элемент сжимается между обрабатывающей частью и листоукладочной поверхностью при вращении вращающегося ролика, выступ взаимодействует с листоукладочной поверхностью. В таком обрабатывающем устройстве возможно достигнуть равновесия крутящих моментов в опорах на обоих концах вращающегося ролика в аксиальном направлении, а также предотвратить наклонное положение вращающегося ролика, поэтому обработка листового элемента может быть выполнена с требуемыми условиями. Далее, в обрабатывающем устройстве, описанном выше, предпочтительно, чтобы обрабатывающее устройство включало в себя еще один выступ, который расположен на периферийной поверхности и располагается ближе к стороне в аксиальном направлении, чем обрабатывающая часть, и, когда листовой элемент сжимается между обрабатывающей частью и листоукладочной поверхностью, один выступ находится в контакте с листоукладочной поверхностью на другой стороне, ближе ко второму концу в аксиальном направлении, чем листовой элемент ко второму концу, а другой выступ взаимодействует с листоукладочной поверхностью на стороне ближе к первому концу в аксиальном направлении, чем листовой материал к этому первому концу, при этом расстояние от одного выступа до центра в аксиальном направлении вращающегося ролика больше, чем расстояние от обрабатывающей части до центра в аксиальном направлении, и больше, чем расстояние от другого выступа до центра в аксиальном направлении. При такой конфигурации может быть достигнуто уравновешивание крутящих моментов, возникающих в местах опор по обоим концам вращающегося ролика в аксиальном направлении, и в то же время возможность избежать повреждений листового элемента при контакте с выступом. Кроме того, в обрабатывающем устройстве, описанном выше, предпочтительно, чтобы обрабатывающее устройство включало в себя первое лезвие в качестве обрабатывающей части, второе лезвие в качестве выступа, а третье лезвие в качестве другого выступа. Таким образом, резание листового элемента производится при его сжатии между листоукладочной поверхностью и первым лезвием. При такой конфигурации можно избежать погрешностей раскройки, вызванных отклонением положения вращающегося ролика, и тем самым раскройка листа может производиться более качественно. Более того, можно установить равновесие крутящих моментов, возникающих в точках опоры обоих концов вращающегося ролика в аксиальном направлении, и избежать разрезания (разрыва) листа в результате контакта с выступом. Кроме того, при использовании описанного выше оборудования желательно, чтобы каждое из второго лезвия и третьего лезвия располагалось на периферийной поверхности по всему периметру в направлении вращения вращающегося ролика, а направление движения каждого второго и третьего лезвия было наклонено под определенным углом по отношению к направлению вращения. В такой конфигурации может быть увеличен срок использования второго и третьего лезвий. Кроме того, в таком обрабатывающем устройстве предпочтительно, чтобы вращающийся ролик являлся первым вращающимся роликом, который включает в себя первую периферийную поверхность в качестве периферийной поверхности, листоукладочная часть была вторым вращающимся роликом, который включает в себя вторую периферийную поверхность в качестве листоукладочной поверхности, установленный с возможностью вращения двигатель, который приводит во вращение каждый как первый вращающийся ролик, так и второй вращающийся ролик, и каждый вращающийся ролик снабжен отдельным двигателем. При такой конфигурации, по сравнению с конфигурацией, где вращение передается от одного вращающегося ролика к другому вращающему ролику с помощью механизма ременной передачи,вращение обоих вращающихся роликов может быть более плавным, в результате чего высекание листа может выполняться с требуемыми условиями. Кроме того, в таком обрабатывающем устройстве, описанном выше, предпочтительно, чтобы окружная скорость, с которой вращается первый вращающийся ролик, отличалась от окружной скорости, с которой вращается второй вращающийся ролик. При такой конфигурации участок, который находится на листоукладочной поверхности (т.е. вторая периферийная поверхность) и фиксирует первое лезвие, может быть легко изменен в направлении вращения второго вращающегося ролика. Это делает возможным сохранять состояние, в котором резание листового элемента может проводиться с требуемыми условиями. Кроме того, в процессе подготовки вращающегося ролика, оба конца которого имеют опоры в аксиальном направлении и лист сжимается между обрабатывающей частью и листоукладочной поверхностью, в то время, когда вращающийся ролик вращается и листовой элемент помещается на листоукладочную поверхность листоукладочной части, обрабатывающая часть, имеющаяся на периферийной поверхности вращающегося ролика и расположенная на стороне, где расположен первый конец вращающегося ролика по отношению к центру вращающегося ролика, расположена в аксиальном направлении вращающегося ролика, в котором при сжатии листового элемента между обрабатывающей частью и листоукладочной поверхностью во время вращения вращающегося ролика выступ взаимодействует с листоукладочной поверхностью, при этом может быть обеспечен выступ, имеющийся на периферийной поверхности и расположенный ближе ко второму концу по отношению к центру в продольном направлении. При таком выполнении возможно избежать наклонного положения вращающегося ролика. Таким образом, обработка листа может производиться с требуемыми условиями. Абсорбирующее изделие согласно изобретению. В данном варианте осуществления изобретения, представляющего подгузник 1 в качестве примера абсорбирующего изделия, дано описание, а также описание обрабатывающего устройства для обработки листового элемента, используемого для изготовления подгузника 1, и способа обработки. Конфигурация подгузника 1. Сначала будет описана конфигурация подгузника 1 со ссылкой на фиг. 1 А-1 С. Фиг 1 А - это вид подгузника 1 сбоку, а фиг. 1 В - это вид подгузника 1 сзади. Фиг. 1 С - это схема развернутого подгузника 1 со стороны, которая вступает в контакт с кожей пользователя подгузника. Фиг. 2 - это вид сечения основного тела 10 абсорбера в центре в его продольном направлении. На фиг. 1 С и 2 стрелками указаны следующие направления: продольное направление основного тела 10 абсорбера; направление (называемое в дальнейшем "пересекающее направление"), пересекающее продольное направление; и направление толщины. Подгузник 1 включает в себя основное тело 10 абсорбера, которое входит в контакт с промежностью пользователя и поглощает жидкие компоненты организма, например мочу; задний пояс 20, который охватывает часть тела со стороны спины пользователя, и передний пояс 22, который охватывает часть тела со стороны живота пользователя. В развернутом виде, который представлен на фиг. 1 С, задний пояс 20 и передний пояс 22 расположены параллельно вдоль одной оси на расстоянии D друг от друга; основное тело 10 абсорбера соединяет их таким образом, что на виде сверху образуется контур практически Нобразной формы. Из такого состояния подгузник 1 складывается пополам по линии сгиба Ck, которая проходит вдоль центра основного тела 10 абсорбера. Пояса 20, 22, расположенные друг напротив друга в сложенном положении, соединяются в виде кольца и неподвижно закрепляются на участках, которые располагаются по бокам пользователя. В результате, во время использования в подгузнике 1 образуется отверстие для тела 1 а и два отверстия для ног 1b пользователя (см. фиг. 1 А и 1 В). Если для вышеназванного неподвижного крепления используется неразъемная соединительная конструкция, например, выполненная с помощью приваривания, то подгузник 1 является подгузником, надеваемым без застежек, а если используется разъемная соединительная конструкция, например застегивающий ленточный элемент(не показан), то подгузник 1 является подгузником складывающегося типа. На фиг 1 А и 1 В в качестве примера приводится подгузник, надеваемый без застежек. Компоненты подгузника 1 будут описаны ниже. Как показано на фиг. 2, основное тело абсорбера 10 включает в себя абсорбирующее тело 11; поверхностный лист 12 (верхний лист), который покрывает абсорбирующее тело 11 со стороны, соприкасающейся с кожей пользователя (поверхностью тыльного листа), который покрывает абсорбирующее тело 11 с противоположной стороны по отношению к поверхностному листу 12 (тыльной стороне); и наружный лист 14 (внешний лист), который расположен на тыльной стороне и выступает наружу даль-3 020015 ше, чем тыльный лист 13, и образует внешнюю часть подгузника 1. Абсорбирующее тело 11 состоит из сердцевины 15 абсорбирующего тела и тонкой бумаги 16, например шелковой (папиросной) бумаги,причем сердцевина 15 абсорбирующего тела образована путем придания впитывающему жидкости волокну, например целлюлозному волокну, формы гитары, если смотреть сверху, тонкая бумага 16 обертывает сердцевину 15 абсорбирующего тела. Сердцевина 15 абсорбирующего тело может содержать сверхпоглощающий полимер (SAP). Размер поверхностного листа 12, проницаемого для жидкости, выполнен из нетканого материала, размер которого больше размера абсорбирующего тела 11. Тыльный лист 13,непроницаемый для жидкости, представляет собой тонкий лист пленки, плоскостной размер которого больше размера абсорбирующего тела 11. Когда абсорбирующее тело 11 зажато между тыльным листом 13 и поверхностным листом 12, тыльный лист 13 и поверхностный лист 12 скрепляются между собой в виде рамки на участках, выступающих наружу за четыре стороны абсорбирующего тела 11. Наружный лист 14 выполнен из нетканого материала, пленарный размер которого больше размера тыльного листа 13 и поверхностного листа 12. На наружном листе 14 части, выступающие в направлении, пересекающемся направлением основного тела 10 абсорбера, отгибается внутри; перекрывающие друг друга участки соединяются вблизи места загиба Bd. Далее, рядом с местом загиба Bd находится растяжимый элемент 17, например резиновая нить, которая закреплена с возможностью растяжения вдоль основного тела 10 абсорбера. Таким образом, с обеих сторон основного тела 10 абсорбера в поперечном направлении образуется зона 18 со складками, которая охватывает ногу за счет растяжимости нити, на отверстиях 1b для ног в подгузнике 1. Кроме того, наружный лист 14, который отгибается в месте загиба Bd, немного поднимается в положении подъема Bt, которое расположено внутрь от места загиба Bd. Зоны приподнятых участков, участки, которые покрывают абсорбирующее тело 11, снова отгибаются наружу в поперечном направлении (строго говоря, абсорбирующее тело 11 покрывает поверхностный лист 12). Рядом с концом (свободным концом) участка, который загибается в месте загиба Bf, растяжимый элемент 17 закрепляется с возможностью растяжения вдоль основного тела 10 абсорбера. Таким образом, в основном теле 10 абсорбера образуются сплошные участки 19 складок в местах, где оба конца абсорбирующего тела 11 в пересекающемся направлении (поперечном направление). Как показано на фиг. 3, эти сплошные участки 19 складок выступают так, что зоны 19 отворачиваются вверх, начиная с положения подъема Bt, затем перегибаются назад, образуя свес. Участки 19 примыкают к паху (промежности) пользователя при ношении подгузника 1; пространство S для сбора выделений образуется между сплошными участками 19 складок. Фиг. 3 - это вид сечения сплошного участка 19 складок подгузника 1 при его ношении. Участки 18 складок вокруг ног и сплошные участки 19 складок не ограничиваются конфигурацией,в которой они образованы на наружном листе 14. Желательно, чтобы эти участки можно было образовать из другого материала, иного чем наружного листа 14 (например, другой лист элемента, который соединяется с наружным листом 14 к поверхности, соприкасающейся с кожей). Задний пояс 20 и передний пояс 22 представляют собой тонкие полосы, выполненные из гибких листов, например нетканого материала, и оба режутся в практически прямоугольной форме, если смотреть сверху. Задний пояс 20 и передний пояс 22 пересекаются (они практически перпендикулярны) в продольном направлении основного тела 10 абсорбера. Основное тело 10 абсорбера расположено поперек поясов 20, 22, а его концы в продольном направлении прикреплены и зафиксированы в центральной части каждого из поясов 20, 22 в продольном направлении. При конфигурации, когда пояса 20, 22 состоят из двух листов нетканого материала, предпочтительно, чтобы концы основного тела 10 абсорбера в продольном направлении были размещены и закреплены между листами нетканого материала. Кроме того,также возможно придать растяжимость поясам 20, 22, прикрепив к ним растяжимый элемент 24, например резиновую нить, резиновую ленту и т.д., когда растяжимый элемент 24 будет растягиваться в продольном направлении поясов 20, 22 (см. фиг. 1 С). Кроме того, в настоящем варианте осуществления изобретения углы заднего пояса 20 (углы на стороне, которая ближе к переднему поясу 22) срезаны (точнее, это операция вырезания; здесь и далее упоминаемая как операция вырезания) в форме арки, направленной внутрь от конца в продольном направлении к месту, расположенному на внешней стороне места, где конец основного тела 10 абсорбера прикрепляется в продольном направлении. Это улучшает подгонку к форме тела части, образующей отверстия 1b для ног на заднем поясе 20 вокруг бедра пользователя. Предпочтительно, чтобы вырезание выполнялось не только для заднего пояса 20, но и для переднего пояса 22. Способ изготовления подгузника 1. Далее приводится описание способа изготовления подгузника 1 со ссылкой на фиг. 4 и 5 А-5 С. Фиг. 4 - схема цельного тела 30. Фиг. 5 А-5 С - схемы, на которых показан подгузник 1 в процессе изготовления. Для упрощения представления на фиг. 5 В и 5 С приводится упрощенная форма материала основания 10 а основного тела абсорбера. Изготовление подгузника 1 представляет собой непрерывный процесс и осуществляется на непрерывной поточной линии. Что касается непрерывной поточной линии, цельное тело 30, показанное на фиг. 4, образуется путем соединения материалов, из которых состоит подгузник 1, во время их переме-4 020015 щения в направлении транспортировки. Цельный элемент 30 - это элемент, в котором часть 32 цельного тела расположена в направлении транспортировки, т.е. элемент 32 цельного тела, из которого образуется подгузник 1 в расширенной форме. Таким образом, когда цельный элемент 30 разрезается по форме (отдельного) компонента изделия, образуется элемент 32 цельного тела. После этого производится конечная обработка элемента 32 цельного тела (например, в случае подгузника, надеваемого без застежек, элемент цельного тела складывается напополам по линии сгиба Ck, а пояса 20, 22 неподвижно соединяются в виде кольца), в результате чего производится готовый продукт. Описание процесса образования элемента 32 цельного тела приводится ниже. В процессе образования цельного тела 30 сначала выполняется технологический процесс, в котором изготавливается исходный материал 10 а основного тела абсорбера, исходный материал 10 а основного тела абсорбера служит в качестве исходного материала основного тела 10 абсорбера. Исходный материал- это материал, который подвергается обработке и который в конечном итоге становится компонентом подгузника 1; обработка осуществляется следующим образом. Исходный материал 10 а производится путем разрезания единого тела 10b компонента изделия на (отдельные) компоненты изделия, а единое тело 10b компонента изделия образуется путем соединения исходных материалов (абсорбирующего тела 11, поверхностного листа 12, тыльного листа 13, наружного листа 14 и т.д.) каждого компонента основного тела 10 абсорбера (см. фиг. 5 А). Единое тело 10b компонента изделия является сплошным; внутри единого тела 10b компонента изделия исходные материалы абсорбирующего тела 11 а (точнее сердцевина 15 абсорбирующего тела, обернутая тонкой бумагой 16) размещаются с промежутками в направлении движения единого тела 10b компонента изделия между исходным материалом 12 а поверхностного листа и исходным материалом 13 а тыльного листа. Кроме того, что касается исходного материала 14 а наружного листа среди материалов в составе единого тела 10b компонента изделия, чтобы образовать участок 18 складок вокруг ног или сплошного участка 19 складок, упомянутых выше, можно использовать растяжимый элемент 17, закрепленный в определенной зоне материала и загнутый в месте загиба. Когда единое тело элемент 10b компонента изделия отрезается в месте отрезки, который находится между исходными материалами абсорбирующего тела 11 а в направлении движения, исходный материал 10 а основного тела абсорбера изготавливается с промежутками, начиная от концевого единого тела 10b компонента изделия в направлении движения, причем исходный материал 10 а основного тела абсорбера имеет форму прямоугольника. В процессе изготовления вышеупомянутого исходного материала 10 а основного тела абсорбера элемента непрерывный исходный материал 20 а заднего пояса и исходный материал переднего пояса 22 а перемещаются в направлении транспортировки, которая идет вдоль направления движения материалов 20 а, 22 а. Исходные материалы поясов 20 а, 22 а - это материал (исходная ткань) в качестве исходного материала каждого заднего пояса 20 и переднего пояса 22; исходные материалы поясов 20 а, 22 а являются примеры листовых элементов, используемых в изготовлении подгузника 1. В настоящем варианте осуществления изобретения, как показано на фиг. 5 В, немного широкий неразделенный исходный материал 21 а делится в направлении ширины с помощью сплиттера 50 на исходный материала заднего пояса 20 а и исходный материал переднего пояса 22 а. Разделенные исходные материалы поясов 20 а, 22 а перемещаются практически параллельно вдоль одной оси на расстоянии между ними по ширине, которое примерно равно расстоянию D между полосами 20, 22 в готовом изделии. Кроме того, когда исходные материалы поясов 20 а, 22 а перемещаются в направлении движения,как показано на фиг. 5 В, а множество исходных материалов 10 а основного тела абсорбера, которые расположены с постоянным интервалом вдоль направления движения, соединяются с каждым из исходных материалов поясов 20 а, 22 а. Что касается способа соединения, можно выбрать любой из хорошо известных способов, используемых для соединения исходного материала 10 а основного тела абсорбера и исходных материалов поясов 20 а, 22 а. Исходный материал 10 а основного тела абсорбера помещается на исходные материалы поясов 20 а, 22 а таким образом, что продольное направление исходных материалов 10 а пересекает направление движения (т.е. направление транспортирования) исходных материалов поясов 20 а, 22 а. Множество листов исходного материала 10 а основного тела абсорбера выравниваются в направлении движения с зазором между исходными материалами 10 а основного тела абсорбера (см. фиг. 5 В). После того как исходный материал 10 а основного тела абсорбера соединен с каждым исходным материалом 20 а, 22 а поясов, каждый исходный материал 20 а, 22 а поясов вырезания - это процесс формирования отверстий 1b для ног в исходных материалах 20 а, 22 а поясов; согласно настоящему варианту осуществления производится только вырезание из исходного материала 20 а заднего пояса. В процессе вырезания, как показано на фиг. 5 С, часть исходного материала 20 а заднего пояса вырезается по форме полукруга, а именно часть, которая расположена между исходными материалами 10 а основного тела абсорбера в направлении движения исходного материала 20 а. То есть исходный материал 20 а заднего пояса вырезается таким образом, что прорезается часть, соответствующая отверстию между основными телами 10 абсорбера. На первом конце (конец на стороне, противоположной исходномуматериалу 22 а переднего пояса) исходного материала 20 а заднего пояса в направлении толщины вырезаются дугообразные арки 20b, рас-5 020015 положенные через равные интервалы. Более подробное описание процесса вырезания приводится ниже. По завершении описанного выше процесса цельный элемент сформирован. Затем цельное тело 30 отрезается в месте отрезания между исходным материалом 10 а основного тела абсорбера в направлении движения цельного тела 30, когда цельное тело элемента 30 перемещается в направлении движения. Таким образом, элемент 32 цельного тела образуется с определенными интервалами в конце каждого участка цельного элемента 30 в направлении движения. Процесс вырезания. Далее приводится подробное описание процесса вырезания. Процесс вырезания осуществляется с помощью механизма вырезания 40, показанного на фиг. 6. Фиг. 6 - это схема, на которой показан процесс вырезания с помощью механизма вырезания 40. Механизм вырезания 40 - это пример обрабатывающего устройства согласно изобретению, с помощью которого производится вырезание исходных материалов 20 а, 22 а поясов, которые используются в качестве листовых элементов в изготовлении подгузника 1. То есть способ осуществления вырезания для исходных материалов 20 а, 22 а поясов с помощью механизма вырезания 40 соответствует способу обработки исходных материалов 20 а, 22 а поясов, а процесс вырезания соответствует физической операции процесса. Согласно настоящему варианту осуществления изобретения, как упомянуто выше, осуществляется вырезание только исходного материала 20 а заднего пояса (другими словами, исходный материал 22 а переднего пояса не разрезается и проходит внутри механизма вырезания 40). Далее приводится описание конструкции механизма вырезания 40 с ссылками на фиг. 7-9. Фиг. 7 это вид сбоку на механизм вырезания 40. Фиг. 8 - это вид сечения по линии А-А на фиг. 7. Фиг. 9 - это развернутое изображение периферийной поверхности 41 а первого вращающегося ролика 41. В нижеследующем описании направление, в котором перемещаются исходные материал 20 а, 22 а поясов, обозначено как направление MD, а направление, перпендикулярное направлению MD, обозначено как направление CD. Другими словами, направление MD соответствует направлению движения исходных материалов 20 а, 22 а поясов, а направление CD соответствует направлению по ширине исходных материалов 20 а, 22 а поясов. Как показано на фиг. 7 и 8, механизм вырезания 40 включает в себя пару из верхнего 41 и нижнего 42 вращающихся роликов, которые вращаются в то время, как их периферийные поверхности находятся напротив друг друга в корпусе 43, имеющем форму коробки, в котором установлена пара вращающихся роликов 41, 42; и двигатели 45, которые выполняют функцию приводного механизма, предназначены для вращения каждого из вращающихся роликов 41, 42. Каждый из пары вращающихся роликов 41, 42 поддерживается по своим концам в аксиальном направлении боковыми стенками корпуса 43 с помощью подшипников 44 а, 44b, 44c, 44d; в таком положении ролики 41, 42 вращаются вокруг оси, расположенной вдоль направления CD. Центр каждого из вращающихся в аксиальном направлении роликов 41, 42 тот же, что и среднее положение (другими словами,среднее положение между подшипниками 44 а, 44b и среднее положение между подшипниками 44 с, 44d) между местами опор концов вращающихся роликов 41, 42 в аксиальном направлении, как показано на фиг. 8. При этом центр вращающихся роликов 41, 42 в аксиальном направлении является центром основных частей роликов без приводных стержней (тяг) в аксиальном направлении. С помощью механизма вырезания 40 исходные материалы 20 а, 22 а поясов, которые перемещаются в направлении MD, проходят между вращающимися роликами 41, 42, в процессе чего осуществляется вырезание. То есть исходные материалы 20 а, 22 а поясов проходят между вращающимися роликами 41, 42, при этом направление ширины находится вдоль оси вращающихся роликов 41, 42. Кроме того, верхний вращающий ролик 41 из пары вращающихся роликов 41, 42 является режущим роликом, который включает в себя множество лезвий 46, 47, 48, расположенных на его периферийной поверхности 41 а; далее упоминаемый как первый вращающийся ролик 41. Нижний вращающий ролик 42, далее такой ролик называется вторым вращающимся роликом 42, является опорным роликом, на котором исходные материалы 20 а, 22 а поясов протягиваются по периферийной поверхности 42 а и фиксируются на периферийной поверхности множеством лезвий 46, 47, 48, расположенных на первом вращающемся ролике 41. Таким образом, согласно настоящему варианту осуществления механизм вырезания 40 включает в себя множество лезвий 46, 47, 48, которые расположены на периферийной поверхности 41 а первого вращающегося ролика 41 (далее именуемого как первая периферийная поверхность 41 а); периферийную поверхность 42 а второго вращающегося ролика 42 (далее именуемая как вторая периферийная поверхность 42 а). Вторая периферийная поверхность 42 а соответствует листоукладочной поверхности, где располагаются исходные материалы 20 а, 22 а поясов. В этом отношении второй вращающий ролик 42 соответствует листоукладочной части со второй периферийной поверхностью 42 а, где располагаются исходные материалы 20 а, 22 а пояса в процессе вырезания. Второй вращающий ролик 42 вращается с исходными материалами 20 а, 22 а поясов, размещаемыми на второй периферийной поверхности 42 а. Таким образом, исходный материал 20 а пояса, который вырезается, т.е. исходный материал 20 а заднего пояса,перемещается вперед в положение, где происходит вырезание (а именно в положение, в котором пояс сжимается между первым лезвием 46 и второй периферийной поверхностью 42 а, что будет описано позднее). Кроме того, исходный материал 20 а заднего пояса, на котором происходит вырезание, перемещается к выходу в направление транспортирования из вышеупомянутого положения для вырезания. Вторая периферийная поверхность 42 а шире первой периферийной поверхности 41 а (см. фиг. 8). Далее более подробно будут описаны лезвия 46, 47, 48, которые расположены на периферийной поверхности 41 а первого вращающегося ролика 41. Одно из множества лезвий 46, 47, 48 является лезвием для вырезания, далее именуемое как первое лезвие 46. Первое лезвие 46 соответствует обрабатывающей части и размещено на стороне, где один конец первого вращающегося ролика 41 расположен по отношению к центру в аксиальном направлении первого вращающегося ролика 41. Первое лезвие 46 находится на первой периферийной поверхности 41 а по всему периметру в направлении вращения (направление вдоль окружности) первого вращающегося ролика 41 (см. фиг. 9). Таким образом, фраза "размещен на стороне, где один конец первого вращающегося ролика расположен в аксиальном направлении" означает"размещен ближе к первому концу по отношению к центру в аксиальном направлении вращающегося ролика 41". Кроме того, первое лезвие 46 включает в себя линейную часть 46 а, которая располагается по линии в периферийном направлении первого вращающегося ролика 41; и криволинейную часть 46b, которая изогнута в форме арки в периферийном направлении. Исходный материал 20 а заднего пояса вырезается по контуру этой криволинейной части 46b, в результате чего формируется арка 20b (см. фиг. 6). То есть устройство вырезания 40 вырезает (высекает) исходный материал 20 а заднего пояса, который сжат между второй периферийной поверхностью 42 а и первым лезвием 46 (а именно криволинейной частью 46b) в то время, когда исходные материалы 20 а, 22 а поясов проходят между вращающимися роликами 41, 42 при вращении обоих первого вращающегося ролика 41 и второго вращающегося ролика 42. Принимая во внимание стабильность положения первого вращающегося ролика 41, предпочтительно, чтобы несколько криволинейных частей 46b располагались с определенным углом вращения по направлению вращения первого вращающегося ролика 41; более предпочтительно четное количество (а именно в настоящем варианте осуществления) криволинейных частей 46b. Остальные лезвия 47 и 48 являются лезвиями, которые не участвуют в процессе вырезания, и именуемые в дальнейшем как второе лезвие 47 и третье лезвие 48. Второе лезвие 47 соответствует выступу и размещается на другой стороне, где расположен второй конец первого вращающегося ролика 41 по отношению к центру в продольном направлении первого вращающегося ролика 41 (см. фиг. 9). Таким образом, фраза "размещается с другой стороны, где расположен второй конец первого вращающегося ролика в аксиальном направлении" означает "размещается ближе к противоположному концу до первого лезвия 46 по отношению к центру в аксиальном направлении первого вращающегося ролика 41". Третье лезвие 48 соответствует другому выступу и располагается ближе к первому концу в аксиальном направлении, чем первое лезвие 46 к этому концу (см. фиг. 9). Второе лезвие 47 и третье лезвие 48 выступают из первой периферийной поверхности 41 а, при этом длина выступания одинакова (равна) длине первого лезвия 46; оба лезвия расположены на первой периферийной поверхности 41 а по всему периметру вдоль направления вращения (периферийное (окружное) направление) первого вращающегося ролика 41. То есть согласно настоящему варианту осуществления второе лезвие 47 и третье лезвие 48 находятся в положениях, где первое лезвие 46 расположено в направлении вращения первого вращающегося ролика 41. Поэтому, когда исходный материал 20 а заднего пояса сжимается между первым лезвием 46 и второй периферийной поверхностью 42 а во время вращения первого вращающегося ролика 41, второе лезвие 47 и третье лезвие 48 взаимодействуют со второй периферийной поверхностью 42 а. Кроме того, расстояние L2 от второго лезвия 47 (а именно от центра тяжести второго лезвия 47 в аксиальном направлении; то же самое для других лезвий 46, 48) в аксиальном направлении первого вращающегося ролика 41 до центра первого вращающегося ролика 41 в аксиальном направлении больше расстояния L1 от первого лезвия 46 до центра в аксиальном направлении. Кроме того, расстояние L2 больше расстояния L3 от третьего лезвия 48 до центра в аксиальном направлении (см. фиг. 10). Более подробное описание относительного положения приводится далее. Следует обратить внимание, что направление движения каждого второго лезвия 47 и третьего лезвия 48 наклонено на определенный угол(желательно приблизительно 1) относительно направления вращения первого вращающегося ролика 41. Это дает возможность предупредить изгиб второго лезвия 47 или третьего лезвия 48 (наклон, в результате которого направление выступа радиально отклоняется от первого вращающегося ролика) по сравнению с ситуацией, когда направление каждого второго лезвия 47 и третьего лезвия 48 такое же, что и направление вращения первого вращающегося ролика 41. В результате увеличивается срок службы каждого второго лезвия 47 и третьего лезвия 48. Двигатель 45, так называемый сервопривод, соединен с муфтой на конце части, выступающей на корпусе 43 по оси вращения вращающихся роликов 41, 42, как показано на фиг. 8. Согласно настоящему варианту осуществления, как показано на чертеже, двигатели 45 установлены отдельно для каждого первого вращающегося ролика 41 и второго вращающегося ролика 42. Это позволяет обоим вращающимся роликам 41, 42 вращаться более плавно; поэтому и вырезание выполняется с требуемыми условиями. Более конкретно, в случае конфигурации, в которой механизм ременной передачи передает враще-7 020015 ние от одного из вращающихся роликов 41, 42 другому вращающемуся ролику 41, 42, возможно ослабление (расшатывание) креплений из-за неровностей на приводном ремне, что приводит к неправильному вращению вращающегося ролика, которому передается движение, и препятствует нормальному процессу выполнения вырезания. В отличие от этого, в настоящем варианте осуществления двигатели 45 предусмотрены отдельно для каждого первого вращающегося ролика 41 и второго вращающегося ролика 42. Поэтому не возникает ослабление (расшатывание) креплений и оба вращающиеся ролики 41, 42 вращаются плавно. В результате, вырезание будет выполняться с требуемыми условиями. Кроме того, согласно настоящему варианту осуществления движущая сила (мощность) каждого двигателя 45 выбрана так, чтобы окружная скорость вращения первого вращающегося ролика 41 отличалась от окружной скорости вращения второго вращающегося ролика 42. Это делает возможным легко изменять по направлению вращения второго вращающегося ролика 42 зону, которая является второй периферийной поверхностью 42 а и воспринимает первое лезвие 46 (зона, которая сжимает исходный материал 20 а заднего пояса вместе с первым лезвием 46). Это делает возможным поддерживать оптимальное состояние для выполнения вырезания с требуемыми условиями. В частности, если первый вращающий ролик 41 и второй вращающий ролик 42 вращаются с одинаковой окружной скоростью, зона, которая находится на второй периферийной поверхности 42 а и которая воспринимает первое лезвие 46, ограничивается определенной зоной. В результате, локализованная зона изнашивается, а целевой материал (в частности, исходный материал 20 а заднего пояса), предназначенный для вырезания, не может быть нормально сжат между второй периферийной поверхность 42 а и первым лезвием 46. Поэтому вырезание не может выполняться с требуемыми условиями. В отличие от этого, в настоящем варианте осуществления окружная скорость, с которой вращается первый вращающийся ролик 41, отличается от окружной скорости, с которой вращается второй вращающийся ролик 42. Поэтому зона, которая находится на второй периферийной поверхности 42 а и которая воспринимает первое лезвие 46, меняется, что приводит к предотвращению локального износа. В результате вышеупомянутый целевой материал может правильно сжиматься между второй периферийной поверхностью 42 а и первым лезвием 46 и вырезание может выполняться с требуемыми условиями. Кроме того, согласно настоящему варианту осуществления первый вращающий ролик 41 и второй вращающий ролик 42 различаются по внешнему диаметру (в частности, по внешнему диаметру основной части ролика). В частности, внешний диаметр первого вращающегося ролика 41 немного больше внешнего диаметра второго вращающегося ролика 42 (см. фиг. 6-8). Если, как было упомянуто выше, вращающиеся ролики 41, 42 отличаются по внешнему диаметру, то зона, расположенная на второй периферийной поверхности 42 а и которая воспринимает первое лезвие 46, более склонна к изменению. В результате, отмечается эффект предотвращения износа вышеупомянутой локализованной зоны. Однако это не налагает ограничений на изобретение и каждый из вращающихся роликов 41, 42 может иметь практически один и тот же внешний диаметр. Относительное положение лезвий 46, 47, 48. Далее, со ссылкой на фиг. 10 приводится описание относительного положения лезвий 46, 47, 48,расположенных на первой периферийной поверхности 41 а первого вращающегося ролика 41. Фиг. 10 представляет схему, показывающую относительное положение лезвий 46, 47, 48. Ниже дано описание места опоры для первого концевого участка в аксиальном направлении первого вращающегося ролика 41(другими словами, место опоры 44 а ближе к концу в направлении CD), которое называется местом первой опоры и местом опоры на другом концевом участке в аксиальном направлении первого вращающегося ролика 41 (другими словами, место, когда опора 44b находится ближе ко второму концу в направлении CD), которое называется местом второй опоры. Согласно настоящему варианту осуществления, как показано на фиг. 10, места первой опоры и места второй опоры находятся на расстоянии L4 от центра в аксиальном направлении первого вращающегося ролика 41. С другой стороны, как было упомянуто выше, расстояние L2 от второго лезвия 47 до центра в аксиальном направлении больше расстояния L1 от первого лезвия 46 до центра в аксиальном направлении и больше расстояния L3 от третьего лезвия 48 до центра в аксиальном направлении. Кроме того, учитывая расстояние L3 от третьего лезвия 48 до центра в аксиальном направлении оно должно удовлетворять следующей зависимостиL3=L2-L1. Цель установки параметров лезвий 46, 47, 48, как упомянуто выше, состоит в достижении равновесия моментов между положениями опор, моментов, создаваемых от места первой опоры и места второй опоры как центральных точек сил реакций, которые действуют на каждое лезвие 46, 47, 48 как сила противодействия. Подробная информация по данному вопросу приводится позже. Работа устройства вырезания 40. Далее приводится описание работы устройства вырезания 40 и этапов процесса вырезания с помощью устройства вырезания 40. Исходный материал 20 а заднего пояса и исходный материал 22 а переднего пояса перемещаются в направлении MD и затем подаются в устройство вырезания 40. Исходные материалы 20 а, 22 а, которые подаются в устройство вырезания 40 с основными материалами 20 а, 22 а, поступают на периферийную поверхность 42 а (т.е. на вторую периферийную поверхность 42 а) второго вращающегося ролика 42, который вращается. Исходные материалы 20 а, 22 а проходят между первым вращающимся роликом 41 и вторым вращающимся роликом 42. При этом окружная скорость первого вращающегося ролика 41 отличается от окружной скорости второго вращающегося ролика 42. Лезвия 46, 47, 48 вращаются, когда они располагаются напротив второй периферийной поверхности 42 а, т.е. лезвия 46, 47, 48 расположены на периферийной поверхности 41 а (т.е. на первой периферийной поверхности 41 а) первого вращающегося ролика 41. В это же время определенный участок (участок, который вырезается, чтобы образовать отверстие 1b для ног) ближе к первому концу исходного материала 20 а заднего пояса в направлении CD сжимается между первым лезвием 46 (конкретнее, криволинейной частью 46b) и второй периферийной поверхностью 42 а. Другими словами, исходный материал 20 а из исходных материалов 20 а, 22 а заднего пояса проходит между вращающимися роликами 41, 42 так, что материал 20 а вступает в контакт с первым лезвием 46, как показано на фиг. 11. Фиг. 11 представляет схему, на которой показаны места, через которые исходные материалы 20 а, 22 а поясов проходят в сечении по линии А-А на фиг. 7. Устройство вырезания 40 выполняет вырезание на определенном участке, который расположен ближе к другому концу исходного материала 20 а заднего пояса в направлении CD, посредством сжатия определенного участка между криволинейной частью 46b первого лезвия 46 и второй периферийной поверхностью 42 а. В результате часть исходного материала 20 а заднего пояса, который проходит в место, в котором исходный материал 20 а сжимается между первым лезвием 46 и второй периферийной поверхностью 42 а в направлении MD, находится в положении, показанном на фиг. 5 В. Т.е. состояние, в котором определенный участок, расположенный ближе к первому концу в направлении CD, вырезается в форме полукруга и над постоянными интервалами образуются арки 20b. Как упомянуто выше, в процессе вырезания исходный материал 20 а заднего пояса вырезается, когда сжимается между первым лезвием 46, расположенным на первой периферийной поверхности 41 а первого вращающегося ролика 41 и второй периферийной поверхности 42 а второго вращающегося ролика 42, в это время первый вращающий ролик 41 и второй вращающий ролик 42 вращаются, а исходные материалы 20 а, 22 а поясов находятся на второй периферийной поверхности 42 а. Таким образом, как упомянуто выше, чтобы привести первое лезвие 46 в контакт с исходным материалом 20 а заднего пояса, исходные материалы 20 а, 22 а поясов перемещаются и в то же время выравниваются в направлении CD, первое лезвие 46 (конкретнее, криволинейная часть 46b) размещается в положении, которое немного ближе к первому концу по отношению к центру первого вращающегося ролика 41 в аксиальном направлении. Таким образом, вышеупомянутое расстояние L1 является расстоянием,которое устанавливается так, чтобы вырезаемый участок исходного материала 20 а заднего пояса сжималось первым лезвием 46 вместе со второй периферийной поверхностью 42 а. Другими словами, исходный материал 20 а заднего пояса перемещается, располагаясь ближе к первому концу в направлении CD, чем исходный материал 22 а переднего пояса к этому концу. Кроме того, исходный материал 20 а заднего пояса проходит зону, которая находится в промежутке между вращающимися роликами 41, 42 и в которой исходный материал 20 а вступает в контакт с первым лезвием 46 в направлении CD (другими словами, в аксиальном направлении вращающихся роликов 41, 42) (см. фиг. 11). С другой стороны, исходный материал 22 а переднего пояса перемещается, располагаясь ближе к второму концу в направлении CD, чем исходный материал 20 а заднего пояса к этому второму концу. Кроме того, исходный материал 22 а переднего пояса проходит зону, которая находится в промежутке между вращающимися роликами 41, 42, в которой исходный материал 22 а переднего пояса не входит в контакт ни с одним лезвием 46, 47, 48 в направлении CD (см. фиг. 11). Конкретнее, исходный материал 22 а переднего пояса проходит между вращающимися роликами 41, 42, тогда как исходный материал 22 а переднего пояса, расположенный на другой стороне, где расположен второй конец первого вращающегося ролика 41 по отношению к центру в аксиальном направлении первого вращающегося ролика 41, и размещается ближе ко второму концу, чем второе лезвие 47 к этому второму концу. Другими словами,второе лезвие 47 и третье лезвие 48 установлены в положениях, где лезвия не входят в контакт с исходными материалами 20 а, 22 а поясов в аксиальном направлении первого вращающегося ролика 41. Таким образом, вышеупомянутые расстояния L2 и L3 являются расстояниями, которые устанавливаются так,что второе лезвие 47 и третье лезвие 48 не входят в контакт с исходными материалами 20 а, 22 а поясов и взаимодействуют только со второй периферийной поверхностью 42 а. Поэтому, когда исходный материал 20 а заднего пояса сжат между первым лезвием 46 и второй периферийной поверхностью 42 а, второе лезвие 47 взаимодействует со второй периферийной поверхностью 42 а на стороне, которая ближе к второму концу в направлении CD (на стороне, которая ближе ко второму концу в аксиальном направлении), чем исходный материал 20 а заднего пояса и базовый материал передней полосы 22 а к этому другому концу. Также третье лезвие 48 взаимодействует со второй периферийной поверхностью 42 а на стороне, которая ближе к первому концу в направлении CD (со стороны, которая ближе к первому концу в аксиальном направлении), чем исходный материал 20 а заднего пояса и исходный материал 22 а переднего пояса к этому первому концу. Производственный процесс до начала вырезания. На этапе до поступления исходных материалов 20 а, 22 а поясов в механизм вырезания 40 (т.е. до начала процесса вырезания) исходный материал 10 а основного тела абсорбера соединяется с каждым из исходных материалов 20 а, 22 а поясов; кроме того, к ним подсоединяется растяжимый элемент 24, причем растяжимый элемент 24 используется для придания растяжимости каждому из исходных материалов 20 а, 22 а поясов. Конкретнее, множество исходных материалов 10 а основного тела абсорбера соединяется с исходными материалами 20 а, 22 а поясов, которые выровнены вдоль направления движения (направление транспортирования исходных материалов 20 а, 22 а) базовых материалов полос 20 а, 22 а поясов (см. фиг. 5 В). Кроме того, хотя на чертеже не показано, растяжимый элемент 24, находясь в растянутом состоянии вдоль вышеупомянутого направления транспортирования, соединяется с внешней концевой частью каждого из исходных материалов 20 а, 22 а поясов по ширине. В таком состоянии каждый исходный материал 20 а, 22 а поясов подается на периферийную поверхность второго вращающегося ролика 42. Когда исходные материалы 20 а, 22 а поясом проходят между вращающимися роликами 41, 42, выполняется процесс вырезания исходного материала 20 а заднего пояса. В результате данного процесса вырезается часть исходного материала 20 а заднего пояса в форме полукруга, а именно часть, которая расположена между исходным материалами 10 а основного тела абсорбера в направлении движения. Поэтому согласно настоящему варианту осуществления вырезание осуществляется тогда, когда исходный материал 10 а основного тела абсорбера и растяжимый элемент 24 соединены с каждым из исходных материалов 20 а, 22 а поясов. Другими словами, механизм вырезания 40 является устройством для вырезания цельного листа (в частности, исходного материала 20 а заднего пояса), который используется при изготовлении подгузника 1. Механизм вырезания 40 включает в себя пару вращающихся роликов 41, 42, во время вращения которых их периферийные поверхности находятся друг напротив друга. Цельный лист включает в себя растяжимый элемента 24, который растягивается в направлении движения цельного листа; и множество исходных материалов 10 а основного тела абсорбера, выровненных в направлении движения. Один из вращающихся роликов (а именно второй вращающийся ролик 42) вращается, когда цельный лист подается на его периферийную поверхность, при этом цельный лист включает в себя нескольких исходных материалов 10 а основного тела абсорбера и растяжимый элемент 24. Другой вращающийся ролик (а именно первый вращающийся ролик 41) имеет на своей периферийной поверхности лезвие (а именно первое лезвие 46) для резания цельного листа. Когда цельный лист проходит между вращающимися роликами 41, 42, цельный лист разрезается вышеупомянутым лезвием так, что вырезается участок цельного листа,расположенный между исходными материалами 10 а основного тела абсорбера в направлении движения. В рамках вышеупомянутого рабочего процесса по настоящему варианту осуществления становится возможным выполнить правильно вырезание, когда основное тела 10 абсорбера было правильно соединено с каждым из исходных материалов 20 а, 22 а поясов. В частности, когда каждый из исходных материалов 20 а, 22 а поясов подается в механизм вырезания 40, когда производится соединение только с растяжимым элемент 24 (то есть основное тело 10 абсорбера не соединяется), то каждый из исходных материалов 20 а, 22 а поясов сначала подается на периферийную поверхность 42 а второго вращающегося ролика 42. В это время создается равномерное натяжение всех исходных материалов 20 а, 22 а поясов. В результате каждый из исходных материалов 20 а, 22 а поясов преодолевает силу отталкивания растяжимого элемента 24 и адекватно растягивается в продольном направлении. Тем не менее, если исходный материал 20 а заднего пояса был вырезан в вышеупомянутых условиях так,что материал вырезается с постоянными интервалами в направлении движения, то часть, находящаяся рядом с вырезаемым участком в направлении движения (т.е. часть, расположенная между прилегающей аркой 20b, далее упоминаемая как прилегающая часть), становится свободным концом. Поэтому вышеупомянутое натяжение не действует на прилегающую часть. Это приводит к закручиванию прилегающей части или сокращению по направлению движения, вызванного отталкивающей силой растяжимого элемента 24. Затем исходный материал 10 а основного тела абсорбера соединяется с прилегающей частью. Однако возможно, что на вышеупомянутом этапе исходный материал 10 а основного тела абсорбера не будет соединен правильно. В отличие от этого в настоящем варианте осуществления исходный материал 10 а основного тела абсорбера соединяется с исходными материалами 20 а, 22 а поясов до начала процесса вырезания. Кроме того, вырезание выполняется на части исходного материала 20 а заднего пояса, которая расположена между исходными материалами 10 а основного тела абсорбера в продольном направлении. Другими словами, исходный материал 10 а основного тела абсорбера предварительно соединяется с соответствующим участком прилегающей части. В результате, учитывая вышеупомянутую часть, которая соответствует прилегающей части, жесткость возрастает, кроме того, эта часть становится более устойчивой к закручиванию из-за соединения исходного материала 10 а основного тела абсорбера. Помимо этого, сокращение,вызванное силой отталкивания растяжимого элемента 24, может быть ограничено исходным материалом 10 а основного тела абсорбера. Поэтому в настоящем варианте осуществления вырезание может осуществляться стандартным способом, в то время как основное тело 10 абсорбера правильно соединяется с ис- 10020015 ходными материалами 20 а, 22 а поясов. Эффективность настоящего варианта осуществления. В механизме вырезания 40 и в процессе вырезания в соответствии с настоящим вариантом осуществления предусмотрена возможность предотвращения наклонного положения первого вращающегося ролика 41. Кроме того, вырезание исходных материалов 20 а, 22 а поясов (исходный материал 20 а заднего пояса в настоящем варианте осуществления) может производиться с требуемыми условиями. Ниже представлено подробное описание эффективности настоящего варианта осуществления. Как описано в разделе "Техническая задача", в некоторых случаях лезвие (первое лезвие 46) для вырезания, установленное на периферийной поверхности 41 а первого вращающегося ролика 41 (первая периферийная поверхность 41 а), является ассиметричным относительно аксиального направления первого вращающегося ролика и расположенного на стороне, где установлен первый конец первого вращающегося ролика 41 по отношению к центру в аксиальном направлении первого вращающегося ролика 41. В таком случае, как показано на фиг. 12, моменты М 1 и М 2, возникающие соответственно в месте первой опоры и месте второй опоры, от силы реакций F, которая действует на первое лезвие 46 а, когда исходный материал 20 а пояса сжат между первым лезвием 46 и периферийной поверхностью 42 а второго вращающегося ролика 42 (вторая периферийная поверхность 42 а). Более конкретно, возникающий момент М 2 больше в положении опоры, расположенной дальше от первого лезвия 46, т.е. в месте второй опоры. В качестве примера для сравнения на фиг. 12, которая показана для описания эффективности настоящего варианта, показываются амплитуды моментов М 1 и М 2, которые возникают в местах первой и второй опор. Разница между вышеупомянутыми моментами М 1 и М 2 приводит к разнице между силами, которые действуют соответственно в местах опоры (силы, которые действуют на подшипники 44 а, 44b). Изза разницы между этими силами первый вращающийся ролик 41 наклоняется во время вырезания (точнее говоря, аксиальное направление, которое должно быть параллельно поперечному направлению первого вращающегося ролика 41, наклонено относительно поперечного направления). В результате наклоняется само первое лезвие 46. Далее, когда исходный материал 20 а пояса сжат между первым лезвием 46 и второй периферийной поверхностью 42 а, исходный материал 20 а пояса не может быть соединен впритык правильно; поэтому возможно, что вырезание базового материала 20 а пояса не будет выполняться с требуемыми условиями. В частности, в случае тонкого листа волокнистого материала, изготовленного из нетканого материала и т.д., например исходные материалы 20 а, 22 а поясов, даже при небольшом наклоне лезвия 46 некоторые волокна остаются неразрезанными на участке, который должен быть вырезан, и вырезание не может быть выполнено с требуемыми условиями. Если, как было упомянуто выше, вырезание производится на тонком листе волокнистого материала, вышеупомянутая задача, связанная со сложностями в процессе вырезания, из-за наклонного положения первого вращающегося ролика 41 становится более выраженной. В отличие от этого в настоящем варианте осуществления на первой периферийной поверхности 41 а первого вращающегося ролика 41 установлено второе лезвие 47, которое находится на другой стороне,где второй конец располагается относительно центра в аксиальном направлении первого вращающегося ролика 41. Помимо этого, когда исходный материал 20 а пояса сжат между первым лезвием 46 и второй периферийной поверхностью 42 а, в то время как первый вращающийся ролик 41 вращается, второе лезвие 47 взаимодействует со второй периферийной поверхностью 42 а. Это обеспечивает возможность установления вышеупомянутого равновесия моментов М 1 и М 2. То есть второе лезвие 47 установлено на противоположной стороне относительно той стороны, на которой установлено первое лезвие 46 относительно центра аксиального направления первого вращающегося ролика 41. Необходимо учитывать, что второе лезвие взаимодействует со второй периферийной поверхностью 42 а, в то время как исходный материал 20 а пояса сжат между первым лезвием 46 и второй периферийной поверхностью 42 а. Когда сила противодействия F действует на первое лезвие 46, сила реакции, которая практически равна по своей амплитуде, также действует и на второе лезвие 47. Что касается моментов М 1 и М 2, которые возникают в месте первой опоры и месте второй опоры (строго говоря, результирующий момент, который является суммой моментов, возникших под действием силы реакции, действующей на второе лезвие 47), то разница между моментами М 1 и М 2 может быть уменьшена. Это позволяет предотвратить наклон первого вращающегося ролика 41 во время вырезания; таким образом, вырезание может быть осуществлено с требуемыми условиями. Такой результат особенно эффективен в процессе вырезания на тонком листе волокнистого материала, и настоящее изобретения является предпочтительным для непрерывного производства подгузника 1, имеющего вышеупомянутую форму. Кроме того, в настоящем варианте осуществления на первой периферийной поверхности 42 а также расположено третье лезвие 48, которое находится ближе к первому концу ролика в аксиальном направлении, чем первое лезвие 46 к первому концу. Кроме того, расстояние L2 от второго лезвия 47 до центра первого вращающегося ролика 42 в аксиальном направлении больше расстояния L1 от первого лезвия 46 до центра в аксиальном направлении и больше расстояния L3 от третьего лезвия 48 до центра в аксиальном направлении. Пока исходный материал 20 а заднего пояса сжат между первым лезвием 46 и второй периферийной поверхностью 42 а, второе лезвие 47 взаимодействует со второй периферийной поверхно- 11020015 стью 42 а на стороне, которая расположена ближе ко второму концу в аксиальном направлении, чем исходный материал 20 а заднего пояса и исходный материал 22 а переднего пояса ко второму концу. Кроме того, третье лезвие 48 взаимодействует со второй периферийной поверхностью 42 а на стороне, которая ближе к первому концу в аксиальном направлении, чем исходный материал 20 а заднего пояса и исходный материал 22 а переднего пояса к другому концу. Поэтому может быть достигнуто равновесие моментов М 1 и М 2, не допуская при этом, чтобы исходные материалы 20 а, 22 а поясов были обрезаны (разорваны) при контакте со вторым лезвием 47. Точнее говоря, чтобы достигнуть равновесия моментов М 1 и М 2, идеальным считается расположение второго лезвия 47 симметрично по отношению к первому лезвию 46 примерно в центре первого вращающегося ролика 42 в аксиальном направлении (иными словами, расстояние L2 от второго лезвия 47 до центра в аксиальном направлении равно расстоянию L1 от первого лезвия 46 до центра в аксиальном направлении). Тем не менее, второе лезвие 47 не может быть размещено в идеальном положении,указанном выше, при условии, что только вырезается исходный материал 20 а заднего пояса, и при условии, что второе лезвие 47 не вступает в контакт с исходными материалами 20 а, 22 а поясов. Поэтому в настоящем варианте осуществления второе лезвие 47 установлено немного ближе к первому концу в аксиальном направлении относительно вышеупомянутого идеального положения. Однако поэтому невозможно разрешить в достаточной степени разницу между моментами М 1 и М 2. Поэтому равновесие моментов М 1 и М 2 может быть достигнуто за счет использования третьего лезвия 48, которое расположено ближе к первому концу в аксиальном направлении, чем первое лезвие 46 ко второму концу, а также путем установки третьего лезвия 48 в положение, которое выполняет вышеупомянутое требование (L3=L2L1) в аксиальном направлении первого вращающегося ролика 42. Другие варианты осуществления. В вышеупомянутом варианте осуществления в основном описывается механизм вырезания 40 и способ вырезания по настоящему изобретению. Тем не менее, вышеупомянутые варианты осуществления приводятся для целей понимания изобретения, но ни в коем случае не ограничивают его. Данное изобретение может быть изменено или усовершенствовано без отклонения от его сущности и охватывает все возможные эквиваленты. Кроме того, вышеупомянутые параметры, размеры, формы и т.д. являются примерами, чтобы только продемонстрировать результаты изобретения и ни в коем случае не истолковываться как ограничивающее изобретение. В частности, формы и расположения лезвий 46, 47, 48 не ограничиваются вышеупомянутыми вариантами осуществления. Например, варианты осуществления, показанные на фиг. 13 А-13 С. На фиг. 13 А 13 С представлены схемы, показывающие первую периферийную поверхность 41 а первого вращающегося ролика 41 примеров модификаций, а также первую периферийную поверхность 41 а в расширенной форме. На фиг. 13 А показан вариант осуществления, в котором формы второго лезвия 47 и третьего лезвия 48 такие же, что и у первого лезвия 46. На фиг. 13 В представлен вариант, который включает в себя только первое лезвие 46 и второе лезвие 47 (то есть данный вариант не предполагает наличия третьего лезвия 48). Вариант, показанный на фиг. 13 С, предполагает наличие только первого лезвия 46 и второго лезвия 47, при этом в направлении вращения первого вращающегося ролика 41 лезвия 46, 47 несплошные. В варианте, показанном на фиг. 13 С, предполагается наличие так называемого заменяющего лезвия 49, которое устанавливается в такой позиции по ходу вращения первого вращающегося ролика 41, где первое лезвие 46 и второе лезвие 47 отсутствуют, и позволяет концентрацию напряжения в первом лезвии 46 или во втором лезвии 47. Кроме того, в вышеупомянутом варианте второй вращающий ролик 42 соответствует листоукладочной части, которая производит обработку и укладку листового элемента (исходные материалы 20 а,22 а поясов; исходного материала 20 а заднего пояса в вышеупомянутом варианте). Кроме того, периферийная поверхность 42 а (вторая периферийная поверхность 42 а) также используется как листоукладочная поверхность. Тем не менее, изобретение не ограничивается этим. Например, предпочтительно, чтобы листоукладочный стол, на котором размещается листовой элемент, включался в состав как листоукладочная часть, а верхняя поверхность листоукладочного стола использовалась как листоукладочная поверхность. Кроме того, для вышеупомянутого варианта осуществления в качестве примера представлено описание устройства (механизма вырезания 40) и способа вырезания листового элемента, подлежащего обработке. То есть в вышеупомянутом варианте осуществления процесс вырезания выполняется с использованием лезвия (первое лезвие 47) в качестве обрабатывающей части и описывается как пример физического процесса обработки. Тем не менее, изобретение не ограничивается этим. До тех порпока процесс выполняется и листовой элемент сжимается между обрабатывающей частью и листоукладочной поверхностью, предпочтительно использовать другие физические процессы обработки (например, может применяться процесс прессования и тиснения, при котором на листовых элементах образуется тиснение, или процесс соединения, при котором соединяются отдельные листовые элементы). Таким образом, обрабатывающая часть необязательно является лезвием. Это могут быть любые другие элементы, осуществляющие обработку. Точно так же, в качестве первого выступа и другого выступа необязательно должны использоваться лезвия (второе лезвие 47 и третье лезвие 48); могут применяться выступы или свесы. Кроме того, в вышеуказанном варианте осуществления процесс обработки листового элемента (то есть исходных материалов 20 а, 22 а поясов), используемого для изготовления подгузника 1, описывается с применением подгузника 1 в качестве примера абсорбирующего изделия. Тем не менее, данное изобретение не ограничивается таким описанием. Например, в качестве примеров абсорбирующих изделий могут быть гигиенические салфетки, прокладки от недержания мочи, влажные салфетки и т.д., а изобретение может применяться для обработки листовых элементов, используемых для изготовления этих изделий. Перечень ссылочных позиций 1 - Подгузник (абсорбирующее изделие),1 а - отверстие для туловища,1b - отверстие для ноги,10 - основное тело абсорбера,10 а - материал переднего пояса основного тела абсорбера,10b - цельное тело,11 - абсорбирующее тело элемент,11 а - исходный абсорбирующего тела,12 - поверхностный (верхний) лист,12 а - исходный материал поверхностного листа,13 - тыльный (нижний) лист,13 а - исходный материал тыльного листа,14 - наружный лист,14 а - исходный материал наружного листа,15 - сердцевина абсорбирующего тела,16 - тонкая бумага,17 - растяжимый элемент,18 - участок складок вокруг ноги,19 - сплошной участок складок,20 - задний пояс,20 а - исходный материал заднего пояса (листовой элемент),20b - арка,21 а - цельный исходный материал,22 - передний пояс,22 а - исходный материал переднего пояса (листовой материал),24 - растяжимый элемент,30 - цельное тело,32 - элемент цельного тела,40 - механизм вырезания (обрабатывающий механизм),41 - первый вращающийся ролик,41 а - первая периферийная поверхность (периферийная поверхность),42 - второй вращающийся ролик (листоукладочная часть),42 а - вторая периферийная поверхность (листоукладочная поверхность),43 - корпус,44 а, 44b, 44c, 44d - подшипники,45 - двигатель,46 - первое лезвие (лезвие, обрабатывающая часть),46 а - линейная часть,46b - криволинейная часть,47 - второе лезвие (выступ),48 - третье лезвие (второй выступ),49 - замещающее лезвие,50 - сплиттер. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Обрабатывающее устройство для обработки листового элемента, используемого для изготовления абсорбирующего изделия, состоящее из вращающегося ролика, который установлен с возможностью вращения и снабжен двигателем; листоукладочного элемента, имеющего поверхность, на которой размещается листовой элемент; и обрабатывающего элемента и выступов, которые расположены на периферийной поверхности вращающегося ролика, где обрабатывается листовой элемент путем его сжатия между поверхностью листоукладочного элемента и обрабатывающего элемента, причем обрабатывающий элемент расположен на стороне первого конца вращающегося ролика, первый выступ расположен на другой стороне второго конца вращающегося ролика и предназначен для взаимодействия с поверхностью листукладочного элемента, когда листовой элемент сжимается между обрабатывающим элементом и поверхностью листукладочного элемента во время вращения вращающегося ролика, а второй выступ расположен на периферийной поверхности вращающегося ролика на стороне первого конца вращающегося ролика таким образом, что обрабатывающий элемент находится между двумя выступами, при этом, когда листовой элемент сжимается между обрабатывающим элементом и поверхностью листоукладочного элемента, первый выступ находится в контакте с частью поверхности листоукладочного элемента, на которой листовой элемент не содержится, и второй выступ взаимодействует с частью поверхности листоукладочного элемента, на которой листовой элемент не содержится, причем расстояние от первого выступа до центра в аксиальном направлении вращающегося ролика установлено больше, чем расстояние от обрабатывающего элемента до центра ролика, и больше, чем расстояние от второго выступа до центра ролика в аксиальном направлении. 2. Обрабатывающее устройство по п.1, которое содержит первое лезвие (46) в качестве обрабатывающего элемента, второе лезвие (47) в качестве первого выступа, а третье лезвие (48) в качестве второго выступа, листовой элемент режется при сжатии поверхности листоукладочного элемента и первого лезвия. 3. Обрабатывающее устройство по п.1 или 2, в котором вращающийся ролик является первым вращающимся роликом (41), который включает в себя первую периферийную поверхность (41 а), листоукладочный элемент является вторым вращающимся роликом (42), который включает в себя вторую периферийную поверхность (42 а), каждый вращающийся ролик снабжен отдельным двигателем (45). 4. Обрабатывающее устройство по п.3, в котором окружная скорость первого вращающегося ролика(41) установлена отличной от окружной скорости второго вращающегося ролика (42). 5. Способ обработки листового элемента для изготовления абсорбирующего изделия с использованием обрабатывающего устройства по любому одному из пп.1-4, в котором листовой элемент подают и сжимают между обрабатывающим элементом и поверхностью листоукладочного элемента таким образом, что выступы взаимодействуют с поверхностью листоукладочного элемента, не содержащей листовой элемент, а расстояние от первого выступа до центра в аксиальном направлении вращающегося ролика установлено больше, чем расстояние от обрабатывающего элемента до центра ролика, и больше, чем расстояние от второго выступа до центра ролика в аксиальном направлении.

МПК / Метки

МПК: A61F 13/15, B26F 1/38, A61F 13/49, A61F 13/494

Метки: устройство, листового, элемента, способ, обрабатывающее, обработки

Код ссылки

<a href="https://eas.patents.su/19-20015-obrabatyvayushhee-ustrojjstvo-i-sposob-obrabotki-listovogo-elementa.html" rel="bookmark" title="База патентов Евразийского Союза">Обрабатывающее устройство и способ обработки листового элемента</a>

Предыдущий патент: Способ и устройство для изготовления продукта из нетканого материала

Следующий патент: Способ усиления колонны

Случайный патент: Тканевая структура