Статистический сополимер пропилена с высоким содержанием сомономера

Номер патента: 19425

Опубликовано: 31.03.2014

Авторы: Вестберг Торвалд, Хайкарайнен Ансси, Дэнифл Петер, Лейнонен Тимо

Формула / Реферат

1. Статистический сополимер пропилена, содержащий сомономеры, выбранные из группы, состоящей из этилена, С4-С20 α-олефинов и их любой комбинации, где статистический сополимер пропилена:

(a) имеет содержание сомономера по меньшей мере 3,5 мас.%,

(b) имеет неупорядоченность по меньшей мере 30% и

(c) получен в присутствии каталитической системы, содержащей твердые частицы катализатора, где твердые частицы катализатора

(c1) имеют удельную площадь поверхности менее чем 20 м2/г,

(c2) содержат соединение переходного металла, который выбран из одной из групп 4-10 Периодической таблицы, или соединение актинида или лантанида,

(c3) содержат соединение металла, который выбран из одной из групп 1-3 Периодической таблицы, и

(c4) содержат включения, не имеющие каталитически активных центров,

где статистический сополимер присутствует в форме частиц, которые имеют объемную плотность более чем 500 кг/м3, измеренную в соответствии со стандартами ASTM D 1895, и/или удельную площадь поверхности менее чем 15 м2/г.

2. Статистический сополимер по п.1, где содержание сомономера составляет от 3,5 до 12,0 мас.%.

3. Статистический сополимер по п.1 или 2, где содержание сомономера составляет по меньшей мере 5,0 мас.%.

4. Статистический сополимер по одному из предшествующих пунктов, содержащий по меньшей мере две фракции статистического сополимера, которые различаются содержанием сомономера, где:

(i) первая фракция имеет содержание сомономера в диапазоне от 0,5 до 6,0 мас.% и

(ii) вторая фракция имеет содержание сомономера в диапазоне от 5,0 до 12,0 мас.%, где содержание сомономера во второй фракции является большим, чем содержание сомономера в первой фракции.

5. Статистический сополимер по одному из предшествующих пунктов, где сомономер представляет собой этилен и/или С4-С8 α-олефин.

6. Статистический сополимер по одному из предшествующих пунктов, где неупорядоченность статистического сополимера пропилена составляет по меньшей мере 60%.

7. Статистический сополимер по одному из предшествующих пунктов, где включения являются свободными от соединений переходных металлов, которые выбраны из одной из групп 4-10 Периодической таблицы (ИЮПАК), и от соединений актинида или лантанида.

8. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора являются сферическими.

9. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора имеют средний размер частиц менее 500 мкм.

10. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора имеют удельную площадь поверхности менее чем 15 м2/г.

11. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора имеют объем пор менее чем 1,0 мл/г.

12. Статистический сополимер по одному из предшествующих пунктов, где каталитическая система представляет собой катализатор типа Циглера-Натта.

13. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора содержат соединение внутреннего донора электронов.

14. Статистический сополимер по одному из предшествующих пунктов, где включения имеют средний размер частиц от 20 до 500 нм.

15. Статистический сополимер по одному из предшествующих пунктов, где среднее объемное процентное содержание включений внутри твердых частиц катализатора составляет от 8 до 30 об.%, исходя из объема твердых частиц.

16. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора содержат вплоть до 30,0 мас.% включений.

17. Статистический сополимер по одному из предшествующих пунктов, где включения выбраны из группы, состоящей из:

(a) полых пустот-пор, необязательно частично заполненных жидкостью и/или твердым материалом,

(b) жидкостей,

(c) твердого материала и

(d) смесей (а)-(с).

18. Статистический сополимер по п.17, где твердый материал выбран из неорганических материалов, органических материалов или их любой комбинации.

19. Статистический сополимер по п.17 или 18, где твердый материал имеет средний размер частиц менее 100 нм.

20. Статистический сополимер по одному из пп.17-19, где твердый материал имеет удельную площадь поверхности менее 500 м2/г.

21. Статистический сополимер по одному из предшествующих пунктов, имеющий содержание растворимых в ксилоле полимерных компонентов (XS) 4,0-50,0 мас.%, исходя из массы статистического сополимера пропилена.

22. Статистический сополимер по одному из предшествующих пунктов, где статистический сополимер имеет значение сыпучести менее чем 5,5 с.

Текст

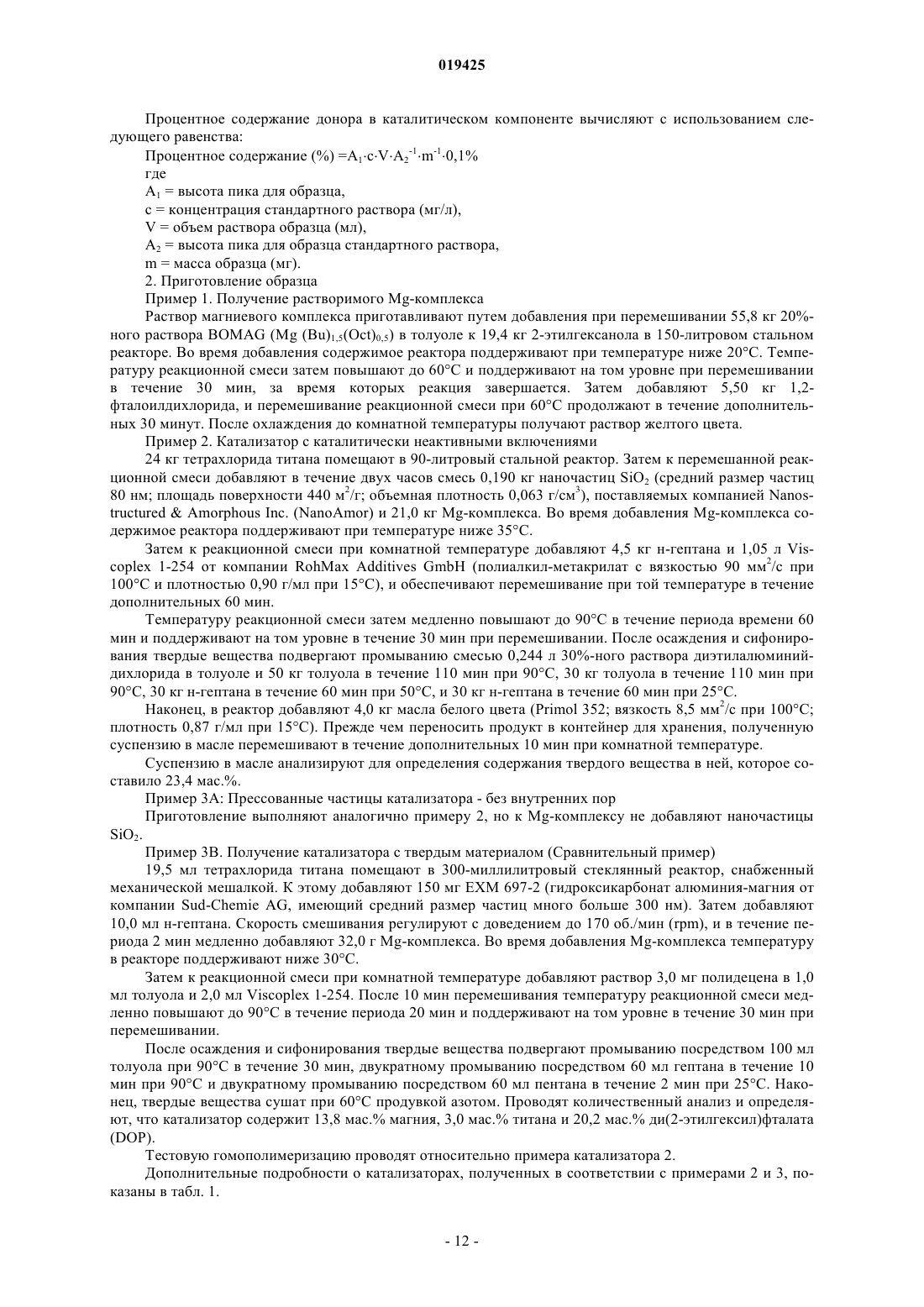

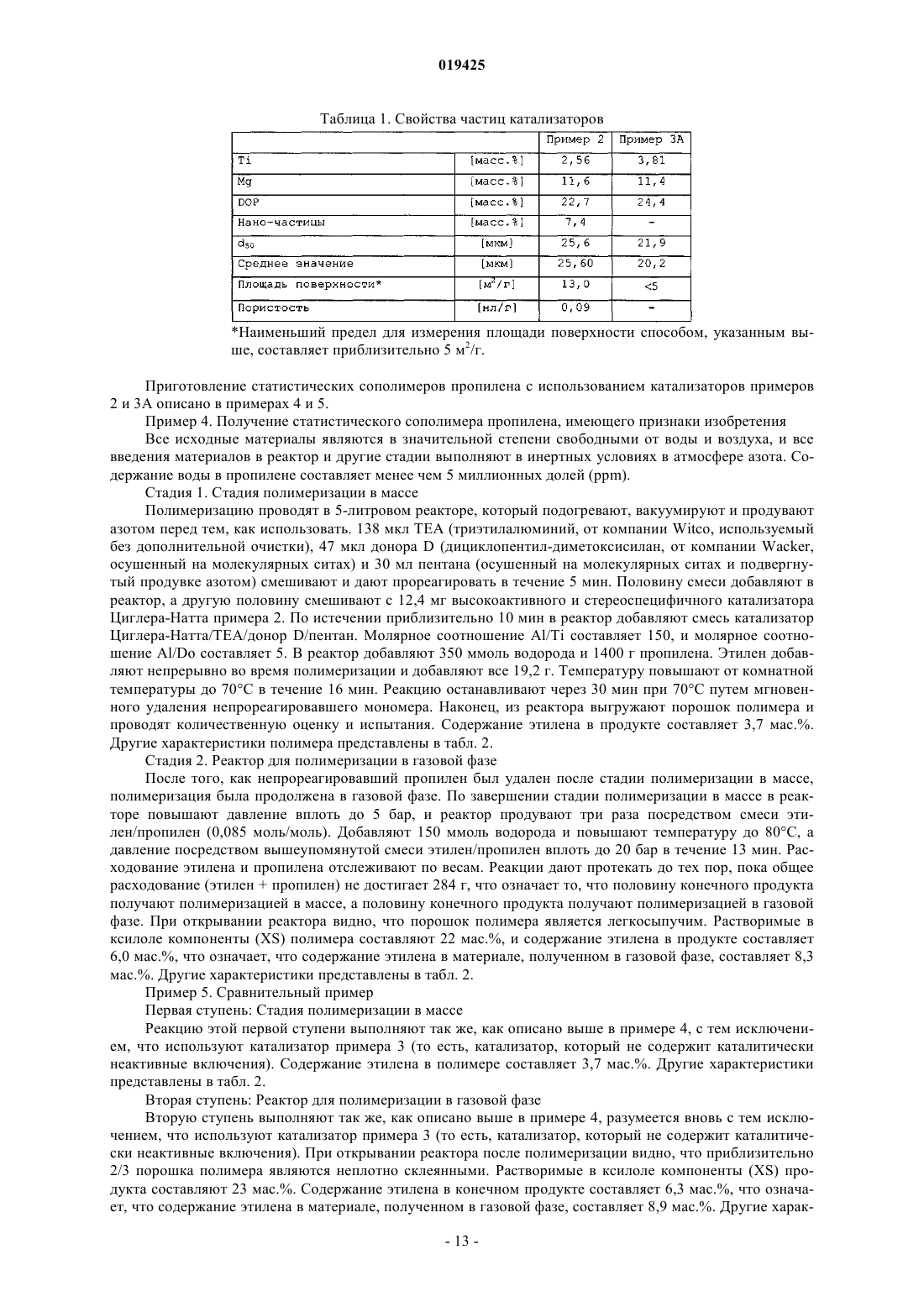

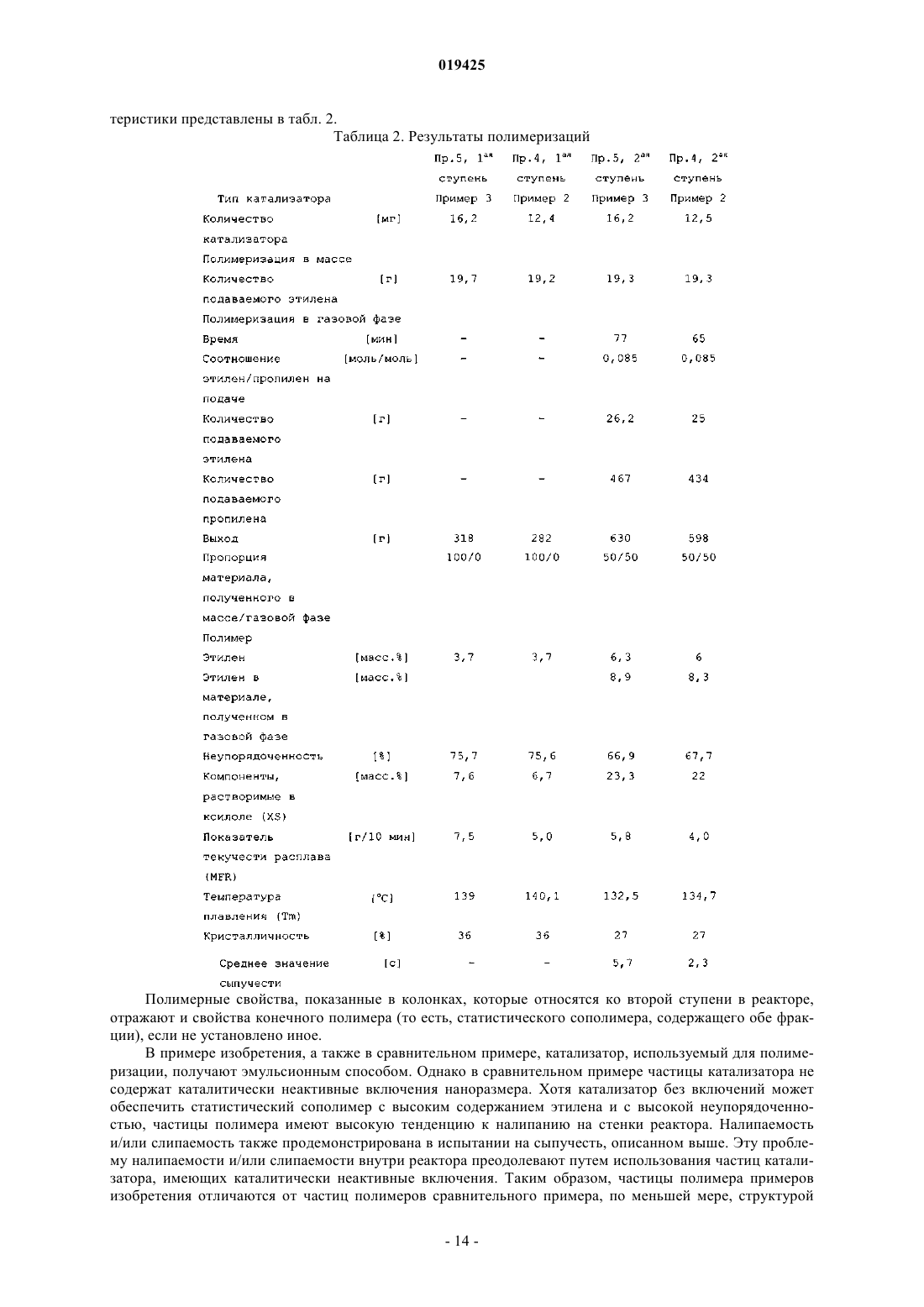

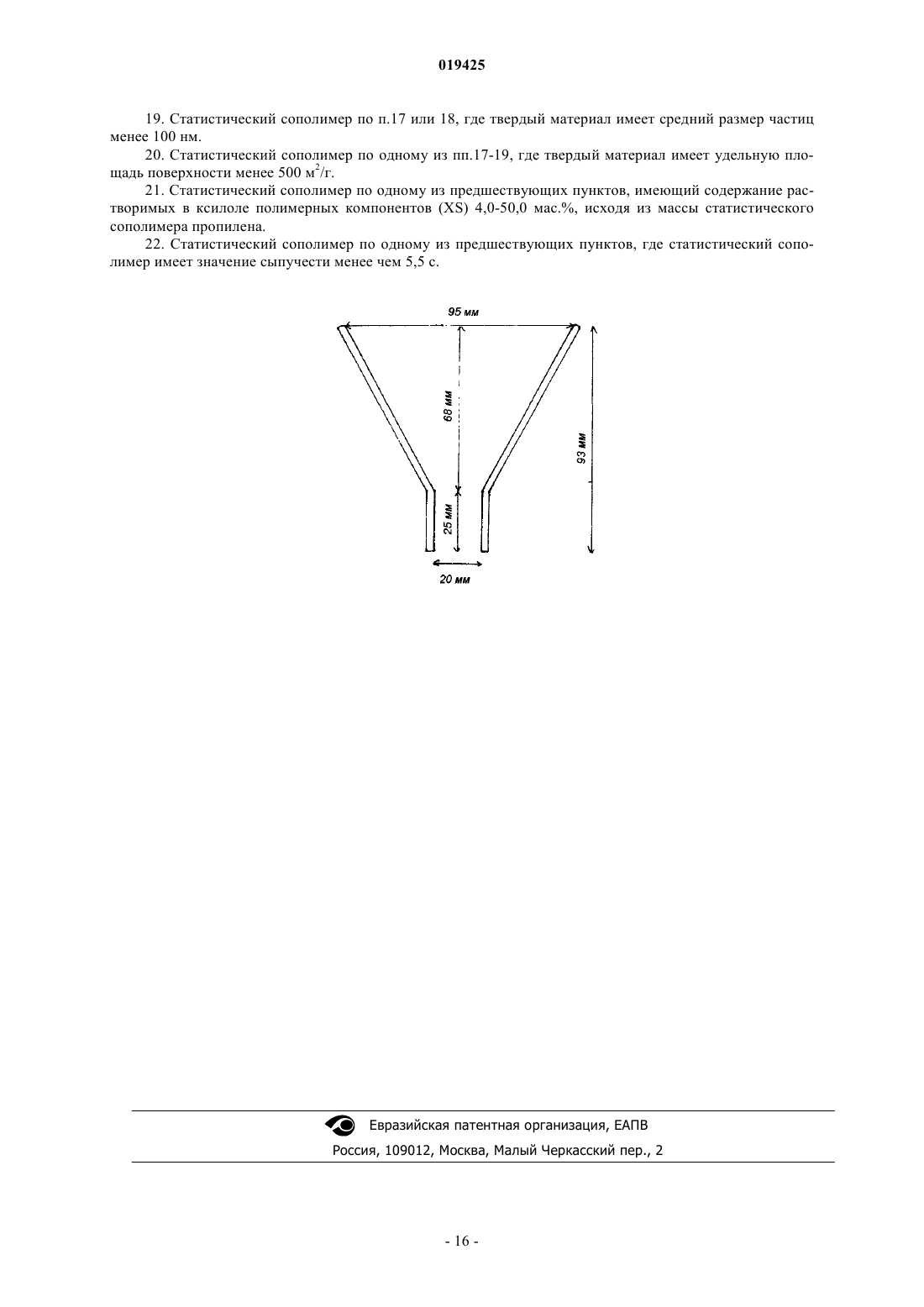

СТАТИСТИЧЕСКИЙ СОПОЛИМЕР ПРОПИЛЕНА С ВЫСОКИМ СОДЕРЖАНИЕМ СОМОНОМЕРА Настоящее изобретение относится к статистическому сополимеру пропилена, который имеет низкую налипаемость и/или слипаемость. Статистический сополимер пропилена содержит сомономеры, выбранные из группы, состоящей из этилена, С 4-С 20 альфа-олефинов, и их любой комбинации, где статистический сополимер пропилена (а) имеет содержание сомономера по меньшей мере 3,5 мас.%, исходя из массы статистического сополимера пропилена, (b) имеет неупорядоченность по меньшей мере 30% и (с) получают в присутствии каталитической системы,содержащей твердые частицы катализатора, где твердые частицы катализатора (c1) имеют удельную площадь поверхности менее чем 20 м 2/г, (c2) содержат соединение переходного металла,который выбирают из одной из групп 4-10 Периодической таблицы, или соединение актинида или лантанида, (c3) содержат соединение металла, которое выбирают из одной из групп 1-3 Периодической таблицы, и (c4) содержат включения, не имеющие каталитически активных центров, и где статистический сополимер пропилена присутствует в форме частиц, которые имеют объемную плотность более чем 500 кг/м 3, измеренную в соответствии со стандартами ASTM D 1895, и/или удельную площадь поверхности менее чем 15 м 2/г.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) Настоящее изобретение относится к статистическому сополимеру пропилена, который имеет низкую налипаемость и/или слипаемость, в частности небольшую тенденцию к налипанию на внутреннюю стенку реактора для полимеризации. Гомополимеры пропилена имеют высокую стойкость к нагреванию и к химическим реагентам, а также полезные механические свойства. Однако для конкретных применений необходимо, чтобы были улучшены другие свойства гомополимеров пропилена, такие как ударная прочность, в особенности при низкой температуре, гибкость, прозрачность или мутность. Известно, что механические свойства, такие как ударная прочность или оптические свойства, могут быть улучшены путем сополимеризации пропилена с этиленом или другими -олефинами. Если эти сомономеры распределяются в пределах полимерной цепи статистически (случайным образом), то получают статистический сополимер пропилена. Статистические сополимеры пропилена, в частности, используют для формования с раздувом, литья под давлением и экструзии пленки при получении материалов,таких как материалы для упаковки пищевых продуктов, материалы для упаковки лекарственных средств,и материалы для потребительских товаров. Для конкретных применений, например, для обеспечения материала, имеющего более высокие гибкость и мягкость, и также улучшенную ударную прочность, необходимо, чтобы в полипропилен было введено большое количество сомономеров. Кроме того, посредством полипропилена, имеющего более высокое содержание сомономера, улучшают оптические свойства, а также способность к сварке. Однако,чем выше содержание сомономера, тем выше риск того, что сомономеры образуют отдельные блоки. Дополнительная проблема, которая возникает при увеличении содержания сомономера, заключается в слипании полимерных частиц. Вследствие липкости, полимерные частицы агломерируются, осаждаются в реакторе и/или в технологических линиях перекачки, и прилипают к внутренней поверхности реактора для полимеризации. Таким образом, в значительной мере ухудшается перекачка в другой реактор или конечное удаление из реактора для подачи на дополнительную переработку. В известной мере, степень слипания может быть снижена посредством введения добавок, снижающих статические заряды. Однако, поскольку такие добавки, снижающие статические заряды, могут быть адсорбированы на поверхности активного катализатора, они имеют пагубное воздействие на каталитическую активность. Многие традиционные катализаторы типа Циглера-Натта предоставляются на пористой структуре носителя. В частности, при получении гетерофазных сополимеров пропилена с высоким содержанием этилена, полагают, что пористая структура носителя важна, исходя из допущения того, что пористая частица катализатора будет давать пористую частицу полимера (то есть, так называемый "эффект точного воспроизведения"). Тогда каучук может проникать в поры полимерной матрицы. Однако, пористые структуры носителя склонны к фрагментации (дробление на фрагменты), в результате которой образуются очень небольшие фрагменты катализатора, которые могут действовать в качестве "горячих частиц катализатора" и способствовать образованию липкого полимерного материала. В международной публикации WO 03/000754 описан новый тип катализатора для полимеризации олефинов. Частицы катализатора получают эмульсионным способом и обеспечивают полимерные частицы с улучшенной морфологией. В соответствии с международной публикацией WO 2005/113613 этот новый тип катализатора, который описан в международной публикации WO 03/000754, используют для получения гетерофазного сополимера пропилена, имеющего высокое содержание каучука и высокое содержание этилена внутри каучука. Новый тип катализатора приводит к образованию гетерофазного сополимера с уменьшенной липкостью, то есть, полимерный порошок свободно течет как в реакторе, так и после проведения реакции. Однако, как раскрыто в международной публикации WO 2005/113613, сомономер в пределах полипропиленовой матрицы составляет менее чем 5 мас.%. В соответствии с европейским патентом EP 1681315 А 1 для получения статистического сополимера пропилена, имеющего общее содержание сомономера более чем 5 мас.%, может быть использован новый тип катализатора, полученного эмульсионным способом. Впоследствии, в пределах матрицы статистического сополимера получают каучуковую (эластичную) фазу. В международной публикации WO 2007/077027 раскрывают катализатор типа Циглера-Натта, который получен эмульсионным способом, и который содержит включения наноразмера, не проявляющие каталитической активности. Международная публикация WO 2007/077027 относится исключительно к гомополимерам пропилена. Автору стало понятно, что для получения статистических сополимеров пропилена с высоким содержанием сомономера, которые описаны, например, в европейском патенте EP 1681315 А 1, может быть использован тип катализатора, который описан в международной публикации WO 03/000754, но вследствие высокого содержания сомономера могут возникать проблемы налипаемости и/или слипаемости внутри реактора. Одна возможность преодолеть проблему заключается в снижении содержания сомономера в пределах статистического сополимера, например, ниже 5 мас.%, что раскрыто в международной публикации WO 2005/113613. Тем не менее, для конкретных применений необходимо, чтобы статистический сополимер пропилена имел высокое содержание сомономера для того, чтобы обеспечивать же-1 019425 лаемые свойства. Таким образом, принимая во внимание обоснование, рассмотренное выше, целью настоящего изобретения является обеспечение статистического сополимера пропилена, который имеет низкую налипаемость и/или слипаемость, даже при высоком содержании сомономера, во время процесса полимеризации,в частности, небольшую тенденцию к прилипанию ко внутренней стенке реактора для полимеризации, и,соответственно, с достижением полезных свойств статистических сополимеров. В соответствии с настоящим изобретением, цель достигают путем обеспечения статистического сополимера пропилена, содержащего сомономеры, выбранные из группы, состоящей этилена, С 4-С 20 олефинов, и их любой комбинации, где статистический сополимер пропилена(a) имеет содержание сомономера по меньшей мере 3,5 мас.%,(b) имеет неупорядоченность по меньшей мере 30% и(c) получают в присутствии каталитической системы, содержащей твердые частицы катализатора,где твердые частицы катализатора(c1) имеют удельную площадь поверхности менее чем 20 м 2/г,(c2) содержат соединение переходного металла, который выбирают из одной из групп 4-10 Периодической таблицы (IUPAC = ИЮПАК = Международный союз теоретической и прикладной химии), или соединение актинида или лантанида,(c3) содержат соединение металла, который выбирают из одной из групп 1-3 Периодической таблицы (IUPAC), и(c4) содержат включения, не имеющие каталитически активных центров, и где статистический сополимер присутствует в форме частиц, которые имеют объемную плотность более чем 500 кг/м 3, измеренную в соответствии со стандартами ASTM D 1895, и/или удельную площадь поверхности менее чем 15 м 2/г. При содержании сомономера по меньшей мере 3,5 мас.% и при неупорядоченности по меньшей мере 30% является возможным сохранять полезные свойства статистических сополимеров, такие как улучшенная ударная прочность или сниженная жесткость. Кроме того, при получении статистического сополимера пропилена в присутствии каталитической системы, которая определена выше, может быть снижена налипаемость и слипаемость. В частности, статистический сополимер настоящего изобретения имеет небольшую тенденцию к прилипанию ко внутренней стенке реактора для полимеризации. Предполагают, что использование катализатора, который определен выше, некоторым образом изменяет поверхностные свойства полимерных частиц, которые, в свою очередь, имеют воздействие на адгезионное поведение внутри реактора. Тем не менее, поскольку полимерные частицы обычно имеют довольно неправильные и неравномерные и сложные поверхностные структуры, которые трудно охарактеризовать,то для определения статистического сополимера настоящего изобретения, наряду с прочим, подходит использование отличительного признака способа, который дает в результате технический эффект, упомянутый выше, то есть, сниженную адгезию к стенкам реактора. Предпочтительно содержание сомономера в статистическом сополимере пропилена составляет по меньшей мере 4,0 мас.%, более предпочтительно по меньшей мере 5,0 мас.%, еще более предпочтительно по меньшей мере 5,5 мас.% и даже еще более предпочтительно по меньшей мере 6,0 мас.%. В предпочтительном варианте осуществления верхний предел для содержания сомономера в статистическом сополимере составляет 12,0 мас.%, более предпочтительно 10,0 мас.%, еще более предпочтительно 8,0 мас.%. В предпочтительных вариантах осуществления содержание сомономера находится в диапазоне от 3,5 до 12,0 мас.%, от 4,0 до 12,0 мас.%, от 5,0 до 10,0 мас.%, от 5,0 до 8,0 мас.%, от 5,5 до 10,0 мас.% или от 5,5 до 8,0 мас.%. Статистический сополимер пропилена, имеющий признаки изобретения, может быть унимодальным или мультимодальным, например бимодальным. Выражение "мультимодальный" или "бимодальный", используемое в этом документе, относится к модальности полимера, т.е., к форме кривой молекулярно-массового распределения, которая представляет собой график зависимости относительного содержания фракции в виде функциональной зависимости от ее молекулярной массы. Как будет объяснено ниже, полимерные компоненты настоящего изобретения могут быть получены способом с последовательными стадиями, с использованием реакторов с последовательным взаиморасположением и работающих при различных реакционных условиях. Как следствие,каждая фракция, полученная в конкретном реакторе, будет иметь свое собственное молекулярномассовое распределение. Когда кривые молекулярно-массового распределения для этих фракций накладывают с получением кривой молекулярно-массового распределения для конечного полимера, то эта кривая может показывать два или более максимума или, по меньшей мере, может быть отчетливо уширенной при сравнении с кривыми для индивидуальных фракций. Такой полимер, полученный в двух или более последовательных стадиях, называют бимодальным или мультимодальным, в зависимости от максимального числа стадий. Предпочтительно статистический сополимер пропилена содержит по меньшей мере две фракции,которые различаются содержанием сомономера, где:(i) первая фракция имеет содержание сомономера в пределах диапазона от 0,5 до 6,0 мас.%, более предпочтительно от 2,0 до 5,0 мас.%, и(ii) вторая фракция имеет содержание сомономера в пределах диапазона от 5,0 до 12,0 мас.%, более предпочтительно от 7,0 до 10,0 мас.%, даже более предпочтительно от 7,0 до 9,0 мас.%. Предпочтительно содержание сомономера во второй фракции является выше, чем содержание сомономера в первой фракции. Предпочтительно статистический сополимер пропилена имеет показатель текучести расплава(MFR2) (230C, нагрузка 2,16 кг, в соответствии со стандартами Международной организации по стандартизации (ISO 1133 в диапазоне от 0,03 до 2000 г/10 мин, предпочтительно от 0,03 до 1000 г/10 мин,более предпочтительно от 0,03 до 400 г/10 мин, еще более предпочтительно от 0,05 до 150 г/10 мин. Предпочтительно сомономер выбирают из этилена и/или C4-C8 -олефина, такого как 1-бутен, 1 гексен, или 1-октен. В рамках настоящего изобретения является возможным, когда статистический сополимер пропилена включает только один тип сомономера, такой как этилен. Альтернативно, статистический сополимер пропилена может представлять собой тройной сополимер, например тройной сополимер пропилена, этилена и 1-бутена, или тройной сополимер пропилена, этилена и 1-гексена. Предпочтительно статистический сополимер пропилена имеет содержание полимерных компонентов, растворимых в ксилоле (XS), в пределах диапазона от 4,0 до 50,0 мас.%, более предпочтительно от 5,0 до 40,0 мас.%, еще более предпочтительно от 6,0 до 30,0 мас.%, исходя из массы статистического сополимера пропилена. Как описано ниже в разделе примеров, сыпучесть полимера и, следовательно, его тенденция к налипанию и/или слипанию может быть оценена с помощью испытания сыпучести с использованием воронки. Чем быстрее полимер проходит через воронку, тем ниже липкость (налипаемость и/или слипаемость). В дальнейшем, время, которое необходимо полимеру для протекания через воронку, будет принято за величину сыпучести. Предпочтительно статистический сополимер пропилена имеет величину сыпучести менее чем 5,5 с,более предпочтительно менее чем 4,5 с, еще более предпочтительно менее чем 3,5 с и даже еще более предпочтительно менее чем 3,0 с, измеренную в соответствии с испытанием сыпучести, которое определено дополнительно ниже в разделе примеров (см. "способы измерений"). Наиболее предпочтительно величина сыпучести составляет менее чем 2,5 с. Как рассмотрено выше, при неупорядоченности по меньшей мере 30% полезные свойства статистических сополимеров могут быть сохранены. Неупорядоченность указывает количество изолированных звеньев сомономера, т.е., тех звеньев, которые не имеют других звеньев сомономера в соседних атомах углерода цепи, по сравнению с общим количеством сомономеров. В предпочтительном варианте осуществления неупорядоченность статистического сополимера пропилена составляет по меньшей мере 50%, более предпочтительно по меньшей мере 55%, еще более предпочтительно по меньшей мере 60% и даже еще более предпочтительно по меньшей мере 65%. Предпочтительно статистический сополимер пропилена имеет содержание сомономера в пределах диапазона 3,5-12,0 мас.%, более предпочтительно 4,0-10,0 мас.% и неупорядоченность по меньшей мере 35%, более предпочтительно по меньшей мере 50%, еще более предпочтительно по меньшей мере 60%. В других предпочтительных вариантах осуществления статистический сополимер пропилена имеет содержание сомономера 5,0-10,0 мас.%, более предпочтительно 5,5-10,0 мас.%, еще более предпочтительно 5,5-8,0 мас.% и неупорядоченность по меньшей мере 50%, более предпочтительно по меньшей мере 55%,еще более предпочтительно по меньшей мере 60% и даже еще более предпочтительно по меньшей мере 65%. Как уже упомянуто выше, получение статистического сополимера в присутствии конкретной каталитической системы приводит к снижению адгезии полимерного материала к стенке реактора. Каталитическая система содержит твердые частицы катализатора, которые содержат включения, не имеющие каталитически активных центров. Таким образом, предпочтительно, когда включения свободны от соединений переходных металлов, которые выбирают из одной из групп 4-10 Периодической таблицы (IUPAC), и свободны от соединений актинида или лантанида. Предпочтительно твердые частицы катализатора являются сферическими. Твердые частицы катализатора в соответствии с настоящим изобретением обычно имеют средний размер частиц не более чем 500 мкм, например от 1 до 500 мкм или от 5 до 500 мкм. В предпочтительных вариантах осуществления, твердые частицы имеют диапазон среднего размера частиц от 5 до 200 мкм или от 10 до 150 мкм. Тем не менее, меньшие диапазоны среднего размера частиц также подходят, например, от 5 до 100 мкм. В альтернативных вариантах осуществления также являются возможными большие диапазоны среднего размера частиц, например, от 20 до 250 мкм. Однако, в настоящем изобретении, предпочтительным является использование частиц катализатора с диапазоном среднего размера частиц от 20 до 60 мкм. Такие диапазоны среднего размера частиц для твердых частиц в соответствии с настоящим изобретением могут быть получены так, как это объяснено дополнительно ниже в связи со способом получения твердых частиц. В предпочтительном варианте осуществления твердые частицы катализатора имеют удельную площадь поверхности, измеренную с помощью общеизвестного способа Брунауэра-Эммета-Теллера(БЭТ = BET), менее чем 15 м 2/г, более предпочтительно менее чем 10 м 2/г, еще более предпочтительно менее чем 5 м 2/г. Предпочтительно, когда частицы катализатора имеют пористость менее чем 1,0 мл/г, более предпочтительно менее чем 0,5 мл/г, еще более предпочтительно менее чем 0,3 мл/г и даже еще более предпочтительно менее чем 0,2 мл/г. В еще одном предпочтительном варианте осуществления, пористость является недетектируемой, при использовании для обнаружения способа, который определен в разделе примеров. Применяемые твердые частицы катализатора содержат соединение внутреннего донора электронов. Применяемые частицы катализатора непременно содержат один или более одного каталитически активных компонентов. Эти каталитически активные компоненты представляют собой каталитически активные центры частиц катализатора. Как установлено выше, частицы катализатора содержат соединение переходного металла, который выбирают из одной из групп 4-10 Периодической таблицы, или соединение актинида или лантанида, и содержат соединение металла, который выбирают из одной из групп 1-3 Периодической таблицы. Предпочтительно, переходный металл и разные другие виды металлов присутствуют в одном и том же соединении, например, в результате реагирования соединения-предшественника соответствующего переходного металла с соединением-предшественником соответствующего металла, которое приводит к каталитически активному материалу, предпочтительно к катализатору типа Циглера-Натта, который известен специалисту в данной области. Иными словами, предпочтительно, когда компоненты (c2) и (c3) образуют единое соединение или единый твердый материал, который, соответственно, содержит переходный металл и разные другие виды металлов, как определено выше. Активные компоненты в соответствии с этим изобретением также представляют собой, в дополнение к соединению переходного металла, который выбирают из одной из групп 4-10 Периодической таблицы (IUPAC), или в дополнение к соединениию актинида или лантанида, и соединению металла, который выбирают из одной из групп 1-3 Периодической таблицы (IUPAC) (см. выше и ниже), любой(ые) сокатализатор(ы), алкилалюминиевые соединения, дополнительные соединения переходных металлов и/или активаторы и/или поглотители каталитических ядов, и/или любой продукт реакции соединения переходного металла и сокатализатора и/или алкилалюминиевых соединений. Таким образом, катализатор может быть образован in situ из компонентов катализатора, например, в растворе известным в данной области способом. Также следует понимать, что частицы катализатора настоящего изобретения могут быть использованы как таковые в полимеризационном процессе или могут быть дополнительно активированы посредством дополнительных сокатализаторов с образованием активной каталитической системы, которая дополнительно может содержать, например, внешние доноры и так далее. Кроме того, упомянутый катализатор изобретения может быть частью дополнительной каталитической системы. Такие альтернативы находятся в рамках знаний специалиста в данной области. Как установлено выше, частицы катализатора содержат:(a) соединение переходного металла, который выбирают из одной из групп 4-10 Периодической таблицы (IUPAC), предпочтительно титана, или соединение актинида или лантанида,(b) соединение металла, который выбирают из одной из групп 1-3 периодической таблицы (IUPAC),предпочтительно магния,(c) необязательно соединение донора электронов, и(d) необязательно алкилалюминиевое соединение. Подходящие композиции и реакционные условия для образования таких частиц катализатора, в частности, раскрыты в международных публикациях WO 03/000754, WO 03/000757, WO 2004/029112 и WO 2007/077027, причем все четыре документа включены в этот документ путем ссылки. Подходящие соединения переходных металлов представляют собой, в частности, соединения переходных металлов групп 4-6, в особенности, группы 4, Периодической таблицы (IUPAC). Подходящие примеры включают Ti, Fe, Co, Ni, Pt, и/или Pd, но также и Cr, Zr, Та, и Th, в особенности предпочтительным является Ti, например, в соединении TiCl4. Предпочтительными соединениями металлов групп 1-3 Периодической таблицы (IUPAC) являются соединения элементов группы 2, в частности соединения Mg,такие как галогениды Mg, алкоксиды Mg и так далее, которые известны специалисту в данной области. В особенности, применяют катализатор Циглера-Натта (предпочтительно переходный металл представляет собой титан, и металл представляет собой магний), например, как описано в международных публикациях WO 03/000754, WO 03/000757, WO 2004/029112 и WO 2007/077027. Соединение донора электронов представляет собой предпочтительно сложный моно- или диэфир ароматической карбоновой кислоты или дикислоты, где последний может образовывать структурно хелатоподобный комплекс. Упомянутый сложный эфир или диэфир ароматической карбоновой кислоты может быть образован in situ посредством реакции хлорангидрида ароматической карбоновой кислоты или дихлорангидрида дикислоты с С 2-С 16 алканолом и/или диолом и предпочтительным является диоктилфталат, дигексилфталат или этилгексилфталат. Алкилалюминиевое соединение предпочтительно представляет собой соединение, имеющее следующую формулу:R представляет собой алкильную группу с прямой цепью или с разветвленной цепью, имеющую 120, предпочтительно 1-10 и более предпочтительно 1-6 атомов углерода,X представляет собой галоген или алкил, предпочтительно галоген, иn имеет значение, равное 0, 1, 2 или 3. Предпочтительные алкильные группы имеют от 1 до 6 атомов углерода и представляют собой алкильные группы с прямой цепью, такие как метил, этил, пропил, бутил, пентил или гексил, предпочтительно метил, этил, пропил и/или бутил. Иллюстративные примеры алюминиевых соединений, которые могут быть использованы, представляют собой диэтилалюминийэтоксид, этилалюминийдиэтоксид, диэтилалюминийметоксид, диэтилалюминийпропоксид, диэтилалюминийбутоксид, дихлоралюминийэтоксид, хлоралюминийдиэтоксид,диметилалюминийэтоксид. Другие подходящие примеры для определенных выше алюминиевых соединений представляют собой три-(С 1-С 6)алкилалюминиевые соединения, подобно триэтилалюминию, три-изобутилалюминию,или алкилалюминиевое соединение, несущее один-три атома галогена, подобные хлору. В особенности предпочтительными являются триэтилалюминий, диэтилалюминийхлорид и диэтилалюминийэтоксид. Как упомянуто выше, каталитические системы могут включать в дополнение к твердым частицам катализатора сокатализаторы и/или внешний(е) донор(ы), в некоторой степени известные в данной области. В качестве традиционного сокатализатора, могут быть упомянуты, например, сокатализаторы на основе соединений группы 13 Периодической таблицы (IUPAC), например, алюминийорганические соединения, такие как соединения алюминия, подобные алкилалюминиевым, алюминийгалогенидным или алкилалюминийгалогенидным соединениям (например, триэтилалюминиевые соединения). Дополнительно может быть использован один или более внешних доноров, которые обычно могут быть выбраны,например, из силанов или любых других хорошо известных в данной области внешних доноров. Внешние доноры являются известными в данной области и используются в качестве стереорегулирующего агента в полимеризации пропилена. Внешние доноры предпочтительно выбирают из гидрокарбилоксисилановых соединений и гидрокарбилоксиалкановых соединений. Характерные гидрокарбилокси-силановые соединения имеют формулу (II) гдеo представляет собой целое число 1-3. Более конкретные примеры углеводород-силановых соединений, которые могут использоваться в качестве внешних доноров электронов в изобретении, представляют собой дифенилдиметоксисилан, дициклопентилдиметоксисилан, дициклопентилдиэтоксисилан, циклопентилметилдиметоксисилан, циклопентилметилдиэтоксисилан, дициклогексилдиметоксисилан, дициклогексилдиэтоксисилан, циклогексилметилдиметоксисилан, циклогексилметилдиэтоксисилан, метилфенилдиметоксисилан, дифенилдиэтоксисилан, циклопентилтриметоксисилан, фенилтриметоксисилан, циклопентилтриэтоксисилан, фенилтриэтоксисилан. Наиболее предпочтительно алкоксисилановое соединение, имеющее формулу (3),представляет собой дициклопентилдиметоксисилан или циклогексилметилдиметоксисилан. Также является возможным включать в катализатор изобретения, кроме упомянутых компонентов катализатора, другой(ие) компонент(ы) катализатора. Как рассмотрено выше, твердые частицы катализатора содержат включения, не имеющие каталитически активных центров. Однако для остальных зон частиц катализатора предпочтительно, чтобы каталитически активные центры были равномерно распределены по всему объему частиц катализатора. Предпочтительно включения могут быть определены как зоны, являющиеся свободными от переходных металлов групп 4-10, в частности группы 4, подобных Ti, Периодической таблицы (IUPAC) и являющиеся свободными от соединения актинида или лантанида. Другими словами, включения не содержат каталитически активные материалы, которые определены выше, т.е., не содержат такие соединения или элементы, которые используют для создания каталитически активных центров. Таким образом, в случае, если твердые частицы катализатора содержат любой один из переходных металлов групп 4-10, в частности группы 4, например Ti, Периодической таблицы (IUPAC) или соединение актинида или лантанида, то тогда во включениях этот переходный металл или это соединение актинида или лантанида предпочтительно не будет присутствовать. Предпочтительно включения равномерно распределены в частицах катализатора. В соответствии с этим твердая частица катализатора может быть рассмотрена как матрица, в которой включения являются диспергированными, т.е., образуют дисперсную фазу в матричной фазе частицы катализатора. Включения обычно составляют лишь меньшую часть общего объема твердых частиц катализатора,в особенности, если включения образованы полыми пустотами-порами или пустотами-порами, по меньшей мере, частично заполненными жидкостью, то характерные величины доли общего объема твердых частиц равны менее 50 об.%, более предпочтительно менее чем 40 об.% и, в особенности 30 об.% или менее, 20 об.% или менее и в некоторых вариантах осуществления даже 10 об.% или менее. Подходящий диапазон составляет от 8 до 30 об.%, более предпочтительно 10-25 об.%. Такие величины применяются также и к включениям, образованным твердыми веществами. В случае, если включения образованы твердыми материалами, то в особенности предпочтительно,если твердые частицы катализатора содержат вплоть до 30 мас.% твердого материала, более предпочтительно вплоть до 20 мас.%. Особенно предпочтительно, если твердые частицы катализатора содержат твердые включения в диапазоне от 1 до 30 мас.%, более предпочтительно в диапазоне от 1 до 20 мас.% и еще более предпочтительно в диапазоне от 1 до 10 мас.%. Включения могут быть любой желаемой формы, включая сферические, а также продолговатые формы и неправильные формы. Включения в соответствии с настоящим изобретением могут иметь пластиноподобную форму, или они могут быть длинными и узкими, например в форме волокна. Неправильные формы любого вида также предусмотрены настоящим изобретением. Тем не менее, характерные включения являются либо сферическими, либо приблизительно сферическими, или они имеют пластиноподобные формы. Предпочтительно включения имеют сферическую или, по меньшей мере, приблизительно сферическую форму. Предпочтительно, если включения находятся только в объемной части твердых частиц катализатора и не выходят на поверхность частиц катализатора. Включения в соответствии с настоящим изобретением, не содержащие каталитически активных центров, могут присутствовать в виде твердого материала, жидкостей, полых пустот-пор, необязательно частично заполненных жидкостью, и/или твердым материалом, или в виде любой их комбинации. В особенности предпочтительно, когда включения представляют собой твердый материал и/или полые пустоты, частично заполненные твердым материалом. В предпочтительном варианте осуществления включения являются только твердым материалом. В частности, если для обеспечения каталитически неактивных включений используют твердый материал, то форма включений может быть установлена, исходя из формы твердого материала, или частиц применяемого твердого материала. Форма полых пустот-пор и полых пустот-пор, частично заполненных жидкостями, обычно определяется условиями процесса в ходе приготовления твердых частиц катализатора, что изложено более подробно ниже. Характерными примерами твердых материалов, подходящих для получения включений в соответствии с настоящим изобретением, являются неорганические материалы, а также органические материалы, в частности органические полимерные материалы, где подходящие примеры представляют собой наноматериалы, такие как диоксид кремния, монтмориллонит, углеродная сажа, графит, цеолиты, оксид алюминия, а также другие неорганические частицы, включая стеклянные наногранулы, или любую их комбинацию. Подходящими органическими частицами, в частности полимерными органическими частицами, являются наногранулы, изготовленные из полимеров, таких как полистирол или другие полимерные материалы. В любом случае, порошковые материалы, применяемые для обеспечения включений в твердых частицах катализатора, должны быть инертными по отношению к каталитически активным центрам, во время получения твердых частиц катализатора, а также во время последующего использования в реакциях полимеризации. Это означает то, что твердый материал не должен вмешиваться в образование активных центров. Твердые материалы, использованные для обеспечения включений в соответствии с настоящим изобретением, предпочтительно сами по себе имеют низкую площадь поверхности и более предпочтительно являются непористыми. Так, например, твердый материал, используемый в настоящем изобретении, не может представлять собой гидроксикарбонат алюминия-магния. Этот материал принадлежит к группе минералов, называемых как минералы на основе слоистых двойных гидроксидов (LDHs), которые в соответствии с общим определением представляют собой широкий класс неорганических соединений со слоистой структурой,имеющих основный характер, с высокой способностью к анионному интеркалированию (Quim. Nova,Vol. 27, No. 4, 601-614, 2004). Такой тип материалов не подходит для использования в изобретении вследствие реакционной способности ОН-групп, включенных в этот материал, а именно, ОН-группы могут реагировать с TiCl4, который является частью активных центров. Такой тип реакции является причиной снижения активности, и увеличения количества компонентов, растворимых в ксилоле. В соответствии с этим особенно предпочтительно, когда твердый материал выбирают из сферических частиц наноразмера, состоящих из SiO2, полимерных материалов и/или из Al2O3. Под наноразмером в соответствии с этим изобретением понимают то, что твердый материал имеет средний размер частиц менее 100 нм, более предпочтительно менее 90 нм. Предпочтительно твердые материалы, использованные для обеспечения каталитически неактивных включений, имеют площадь поверхности менее 500 м 2/г, более предпочтительно менее 300 м 2/г, еще более предпочтительно менее 200 м 2/г, даже еще более предпочтительно менее 100 м 2/г. Жидкости, полые пустоты-поры и полые пустоты-поры, частично заполненные жидкостью, могут быть введены в твердые частицы катализатора посредством использования инертных жидкостей, которые предпочтительно не смешиваются с жидкостями и растворителями, используемыми во время получения твердых частиц катализатора в соответствии с изобретением. Такие жидкости могут показывать другую вязкость, в сравнении с жидкостями, применяемыми во время получения частиц катализатора в качестве растворителей и/или реакционной среды. Подходящими примерами этого являются кремниевые масла, перфторированные углеводороды, такие как углеводороды, имеющие от 6 до 20 атомов углерода,предпочтительно 7-14 атомов углерода, где особенно предпочтительным примером являются углеводороды с 8 С-атомами, включающие их изомеры, т.е., перфтороктаны и их изомеры. Также могут быть применены другие инертные и несмешивающиеся жидкости, включая частично фторированные углеводороды, перфторированные простые эфиры (включая простые полиэфиры) и частично фторированные простые эфиры, если только эти жидкости являются инертными по отношению к каталитически активному компоненту и обеспечивают включения в соответствии с настоящим изобретением. Предпочтительно такие жидкости применяют в комбинации с подходящим поверхностно-активным веществом, которое стабилизирует включения во время получения твердых частиц. Например, могут быть использованы поверхностно-активные вещества, например поверхностно-активные вещества на основе углеводородов (включая полимерные углеводороды с молекулярной массой, например, вплоть до 10000, углеродная цепь которых необязательно прерывается гетероатомом(ами, предпочтительно галогенированных углеводородов, таких как полу- или высокофторированные углеводороды, необязательно имеющие функциональную группу, или, предпочтительно полу-, высоко- или перфторированные углеводороды, имеющие функциональную концевую группу. Поверхностно-активные вещества также могут быть получены посредством реакции между предшественником поверхностно-активного вещества, несущим по меньшей мере одну функциональную группу, и соединением, являющимся частью раствора с катализатором или растворителя и являющимся реакционно-способным в отношении упомянутой функциональной группы. Примеры предшественников поверхностно-активных веществ включают, например,известные поверхностно-активные вещества, которые несут по меньшей мере одну функциональную группу, выбранную, например, из -ОН, -SH, -NH2, -COOH, -COONH2, оксидов алкенов, оксогрупп и/или любого реакционно-способного производного этих групп, например, полу-, высоко- или перфорированные углеводороды, несущие одну или более из упомянутых функциональных групп. Включения частиц катализатора обычно имеют размер в диапазоне 100 нм (самый большой диаметр), хоть размер и не является ограниченным этим конкретным значением. Настоящее изобретение также предусматривает включения, имеющие средний размер частиц от 20 до 500 нм, где средние размеры частиц от 20 до 400 нм, и в особенности от 20 до 200 нм являются предпочтительными. В особенности предпочтительными являются средние размеры частиц от 30 до 100 нм. Средний размер заполненных жидкостью пустот-пор и полых пустот-пор можно регулировать во время получения частиц катализатора. Средний размер частиц включений может регулироваться по размеру твердого материала, применяемого для обеспечения включений, что изложено выше, в связи с регулированием формы включений. В особенности предпочтительно, когда включения обеспечивают посредством твердых материалов,и более предпочтительно, когда включения представляют собой твердый материал, имеющий средние размеры частиц менее 100 нм, более предпочтительно от 10 до 90 нм, еще более предпочтительно от 10 до 80 нм. Следует отметить, что также является существенным признаком то, что включения, в особенности включения из твердого материала, имеют небольшой средний размер частиц, то есть менее 200 нм, предпочтительно менее 100 нм, который упомянут выше. Таким образом, многие материалы, имеющие больший размер частиц, например, от нескольких сотен нанометров до микрометрового размера, хотя и химически подходящие для использования в настоящем изобретении, не представляют собой материал,который должен быть использован в настоящем изобретении. Такие материалы с большим размером частиц используют в получении катализаторов, например, в качестве традиционного внешнего материаланосителя, который известен в данной области. Одним недостатком использования такого типа материала в получении катализатора, особенно с точки зрения конечного продукта, является то, что такой тип материала легко приводит к неоднородному материалу и к образованию гелей, что может быть очень вредно и неблагоприятно для некоторых областей конечного применения, например при получении пленок и волокна. Предпочтительно частицы катализатора настоящего изобретения получают путем приготовления раствора одного или более компонентов катализатора путем диспергирования упомянутого раствора в растворителе, таким образом, что раствор катализатора образует дисперсную фазу в непрерывной фазе растворителя, и путем осуществления затвердевания фазы катализатора с получением частиц катализатора настоящего изобретения. Включения в соответствии с настоящим изобретением могут быть введены путем соответственного смешивания упомянутого агента для образования включений с раствором катализатора, во время его приготовления или после образования фазы катализатора. Предпочтительно, частицы катализатора можно получать посредством способа, включающего стадии (a) контактирования компонентов катализатора, которые определены выше, т.е., соединения металла,который выбирают из одной из групп 1-3 Периодической таблицы (IUPAC), с соединением переходного металла, который выбирают из одной из групп 4-10 Периодической таблицы (IUPAC), или с соединением актинида или лантанида, с образованием продукта реакции в присутствии растворителя, что приводит к образованию двухфазной системы жидкость/жидкость, содержащей фазу катализатора и фазу растворителя,(b) разделения двух фаз и добавления агента для вырабатывания упомянутых включений, не содержащих каталитически активных центров, в фазу катализатора,(c) получения мелкодисперсной смеси упомянутого агента и упомянутой фазы катализатора,(d) добавления фазы растворителя к мелкодисперсной смеси,(e) образования эмульсии мелкодисперсной смеси в фазе растворителя, где фаза растворителя представляет собой непрерывную фазу, а мелкодисперсная смесь образует дисперсную фазу, и(f) затвердевания дисперсной фазы. В еще одном предпочтительном варианте осуществления частицы катализатора можно получать посредством способа, включающего стадии:(a) контактирования, в присутствии агента для вырабатывания включений, не содержащих каталитически активных центров, компонентов катализатора, которые определены выше, т.е., соединения металла, который выбирают из одной из групп 1-3 периодической таблицы (IUPAC), с соединением переходного металла, который выбирают из одной из групп 4-10 Периодической таблицы (IUPAC), или с соединением актинида или лантанида, с образованием продукта реакции в присутствии растворителя, что приводит к образованию двухфазной системы жидкость/жидкость, содержащей фазу катализатора и фазу растворителя,(b) образования эмульсии, включающей фазу катализатора, содержащую упомянутый агент, и фазу растворителя, где фаза растворителя представляет собой непрерывную фазу, а фаза катализатора образует дисперсную фазу, и(c) затвердевания дисперсной фазы. Дополнительные компоненты катализатора, подобные соединениям металла группы 13, которые описаны выше, могут быть добавлены на любой стадии до конечного извлечения твердого катализатора. Дополнительно во время приготовления, могут быть добавлены любые агенты, улучшающие образование эмульсии. В качестве примеров могут быть упомянуты эмульгирующие агенты или стабилизаторы эмульсии, например поверхностно-активные вещества, такие как растворы акрилового или метакрилового полимера, и агенты, минимизирующие турбулентность, такие как -олефиновые полимеры без полярных групп, скажем полимеры альфа-олефинов с 6-20 атомами углерода. Подходящие способы смешения включают применение механического средства, а также применение ультразвука для смешивания, которые известны специалисту в данной области. Для регулирования размера частиц катализатора, а также размера, формы, количества и распределения включений в пределах частиц катализатора используют корректировку технологических параметров, таких как продолжительность смешивания, интенсивность смешивания, способ смешивания, мощность, применяемая для смешивания, например скорость вращения мешалки в смесителе или длина волны применяемого ультразвука, вязкость фазы растворителя, применяемые добавки, такие как поверхностно-активные вещества, и так далее. Ниже изложены особенно подходящие способы для получения частиц катализатора настоящего изобретения. Раствор катализатора или фаза катализатора может быть приготовлена любым подходящим способом, например, посредством реакции различных соединений-предшественников катализатора в подходящем растворителе. В одном варианте осуществления эту реакцию проводят в ароматическом растворителе, предпочтительно в толуоле, так что фаза катализатора образуется in situ и выделяется из фазы растворителя. Эти две фазы затем могут быть разделены, и к фазе катализатора может быть добавлен агент для формирования включений. После того, как эту смесь фазы катализатора и агента для обеспечения включений подвергнут соответствующему процессу диспергирования, например, посредством механического смешения или применения ультразвука, для того, чтобы приготовить дисперсию агента, обеспечивающего включения, в фазе катализатора, эта смесь (которая может представлять собой дисперсию агента, обеспечивающего твердые включения, в фазе катализатора, образуя микросуспензию, или микроэмульсию капель агента, обеспечивающего жидкие включения, в фазе катализатора) может быть снова добавлена к фазе растворителя или к новому растворителю, для того, чтобы опять образовать эмульсию дисперсной фазы катализатора в непрерывной фазе растворителя. Фаза катализатора, содержащая агент,обеспечивающий включения, обычно присутствует в этой смеси в форме небольших капелек, приблизительно соответствующих по форме и размеру частицам катализатора, которые должны быть приготовлены. Упомянутые частицы катализатора, содержащие включения, затем могут быть образованы и извлечены обычным способом, включающим затвердевание частиц катализатора при нагревании и стадии отделения(для извлечения частиц катализатора). В этой связи делают ссылку на раскрытие в международных заявкахWO 03/000754, WO 03/000757, WO 2007/077027, WO 2004/029112 и WO 2007/077027, раскрывающих подходящие реакционные условия. Это раскрытие включено в этот документ путем ссылки. Полученные частицы катализатора, кроме того, могут быть подвергнуты дополнительным стадиям постобработки, таким как про-8 019425 мывание, стабилизирование, предварительная полимеризация, перед конечным использованием в процессах полимеризации. Альтернативой вышеизложенному способу приготовления частиц катализатора настоящего изобретения, в особенности подходящей для способа, применяющего агенты, обеспечивающие твердые включения, является способ, где агент, обеспечивающий включения, является введенным уже на начальной стадии процесса, т.е., во время стадии образования раствора катализатора/фазы катализатора. Такая последовательность стадий облегчает приготовление частиц катализатора, поскольку не приходится отделять фазу катализатора, после ее образования, от фазы растворителя для того, чтобы смешать с агентом,обеспечивающим включения. Подходящие условия способа, касающиеся приготовления фазы катализатора, смешения с фазой растворителя, подходящих в этой связи добавок и так далее, раскрыты в упомянутых выше международных заявках WO 03/000754, WO 03/000757, WO 2007/077027, WO 2004/029112 и WO 2007/077027, которые включены в этот документ путем ссылки. Подробности образования каталитически неактивных включений наноразмера также представлены в международной публикации WO 2007/077027. В дальнейшем, будет описано более подробно то, как может быть получен статистический сополимер пропилена настоящего изобретения. В принципе, статистический сополимер пропилена, который определен выше, может быть получен в технологических условиях, известных специалисту в данной области для получения статистических сополимеров. Разумеется, как разъяснено выше, необходимо, чтобы была использована конкретная каталитическая система настоящего изобретения. Способ изготовления статистического сополимера пропилена, в котором применяют определяемую выше каталитическую систему, может представлять собой одностадийный способ с использованием реактора для полимеризации в массе, реактора для полимеризации в суспензионной фазе или реактора для полимеризации в газовой фазе. Однако предпочтительно, если статистический сополимер пропилена получают многостадийным способом, в котором применяют каталитическую систему настоящего изобретения. В соответствии с этим предпочтительно, если статистический сополимер пропилена получают способом, включающим следующие стадии: приготовление на первой стадии статистического сополимера пропилена или гомополимера пропилена, и перенос статистического сополимера пропилена или гомополимера пропилена на вторую стадию,где продолжается протекание (со)полимеризации с образованием другого статистического сополимера пропилена. Посредством способа, определенного выше, может быть получена смесь гомополимер пропилена/статистический сополимер пропилена, а также смесь статистический сополимер пропилена/статистический сополимер пропилена. Большие количества сомономера, например этилена, могут быть введены в полимерную цепь на первой стадии, а также на второй стадии, без потери высокой неупорядоченности конечного полимера. Первая стадия может включать по меньшей мере один реактор для полимеризации в суспензии,предпочтительно реактор для полимеризации в массе, более предпочтительно циркуляционный реактор,и необязательно по меньшей мере один реактор для полимеризации в газовой фазе, обычно один или два реактор(а) для полимеризации в газовой фазе. Реактор для полимеризации в суспензии может представлять собой реактор для полимеризации в массе, где реакционная среда представляет собой пропилен. Вторая стадия включает по меньшей мере один реактор для полимеризации в газовой фазе, обычно 1 или 2 реактор(а) для полимеризации в газовой фазе. Таким образом, первая стадия может включать реактор для полимеризации в суспензии, где получают первый статистический сополимер пропилена, и вторая стадия может включать реактор для полимеризации в газовой фазе, в котором получают второй статистический сополимер пропилена."Реактор для полимеризации в суспензии" означает любой реактор, такой как реактор с мешалкой непрерывного или периодического действия или циркуляционный реактор, работающий в условиях полимеризации в массе или в суспензии, включая сверхкритические условия, в котором полимер образуется в порошковой форме. Предпочтительно реактор для полимеризации в суспензии в способе, обладающем признаками изобретения, эксплуатируют в качестве реактора для полимеризации в массе. "Полимеризация в массе" означает полимеризацию в реакционной среде, содержащей по меньшей мере 60 мас.% пропиленового мономера. Предпочтительно реактор для полимеризации в массе представляет собой циркуляционный реактор. Кроме того, предпочтительно, в способе, обладающем признаками изобретения, температура в циркуляционном реакторе находится в диапазоне от 60 до 100C. В случае, когда в циркуляционном реакторе получают гомополимер пропилена, температура находится предпочтительно в диапазоне от 65 до 95C, более предпочтительно в диапазоне от 70 до 85C. В свою очередь, в случае, когда в циркуляционном реакторе получают статистический сополимер пропилена, температура предпочтительно находится в диапазоне от 60 до 80C. В определенных выше многостадийных способах является возможным то, что статистические сополимеры пропилена, полученные на первой и второй стадиях, имеют различные молекулярные массы. Разумеется, в многостадийном способе, обе фракции статистического сополимера пропилена являются неотделимо смешанными друг с другом. Многостадийные способы, включающие циркуляционный реактор в последовательном расположении с одним или с двумя реакторами для полимеризации в газовой фазе, известны специалисту в данной области, например, под термином технология "Борстар". Такой способ описан в международной публикации WO 98/58976. Свойства статистического сополимера пропилена, полученного в реакторе(ах) для полимеризации в газовой фазе, такие как содержание в нем сомономера, в частности, содержание этилена, тем не менее могут быть определены, если учесть соответствующие значения для продукта реактора для полимеризации в суспензии и конечного статистического сополимера пропилена и принять во внимание пропорцию продукции. Теперь данное изобретение будет описано более подробно посредством обеспечения следующих примеров. Примеры 1. Определения/Способы Измерения Для вышеприведенного общего описания изобретения, а также для идущих ниже примеров, применимы следующие определения терминов и способы измерения, если не определено иное. Среднечисловую молекулярную массу (Mn), средневесовую молекулярную массу (Mn) и молекулярно-массовое распределение (MWD) определяют с помощью эксклюзионной хроматографии (SEC) с использованием прибора Waters Alliance GPCV 2000 с подключенным вискозиметром. Температура печи составляет 140C. Трихлорбензол используют в качестве растворителя (ISO 16014).MFR2 (показатель текучести расплава) (230C) измеряют в соответствии с международными стандартами ISO 1133 (230C, нагрузка 2,16 кг). Для оценки неупорядоченности с помощью спектроскопии ИК с Фурье-преобразованием (FTIR),пленки толщиной 250 мм формуют прессованием при 225C и исследуют на приборе для регистрации ИК-спектров с Фурье-преобразованием Perkin-Elmer System 2000. Площадь пика этилена (760-700 см-1) используют в качестве меры общего содержания этилена. Полоса поглощения для структуры -Р-Е-Р(одно звено этилена между звеньями пропилена), возникает при 733 см-1. Эта полоса характеризует содержание статистического этилена. Для более длинных последовательностей этилена (более чем два звена), полоса поглощения возникает при 720 см-1. Как правило, для статистических сополимеров наблюдают плечо, соответствующее более длинным этиленовым участкам. Калибровку для общего содержания этилена на основе площади и для содержания статистического этилена (PEP) на основе высоты пика при 733 см-1 делают посредством 13 С-ЯМР. (Thermochimica Acta, 66 (1990) 53-68). Неупорядоченность = содержание статистического этилена (-Р-Е-Р-)/общее содержание этилена 100%. Содержание этилена, в частности в матрице, измеряют с помощью инфракрасной спектроскопии с Фурье-преобразованием (FTIR), с калибровкой посредством 13 С-ЯМР. При измерении содержания этилена в полипропилене, тонкую пленку образца (толщина приблизительно 250 мм) приготавливают горячим прессованием. Площадь пиков поглощения при 720 и 733 см-1 измеряют с помощью спектрометра для регистрации спектров ИК с Фурье-преобразованием Perkin Elmer 1600. В данном способе калибровку делают по данным содержания этилена, полученным с помощью измерений методом 13 С-ЯМР. Содержание любого олефина из С 4-С 20 -олефинов определяют с помощью 13 С-ЯМР; литература:"IR-Spektroskopie Fur Anwender"; WILEY-VCH, 1997 и "Validierung in der Analytik", WILEY-VCH, 1997. Температуру плавления Tm, температуру кристаллизации Тс и степень кристалличности измеряют посредством дифференциальной сканирующей калориметрии (DSC) на приборе Mettier TA820 с использованием образцов массой 5-10 мг. Как кривые кристаллизации, так и кривые плавления получают во время изучения циклов охлаждении и нагревания со скоростью 10C/мин в диапазоне от 30 до 225C. За температуры плавления и кристаллизации принимают пики эндотерм и экзотерм. Растворимая в ксилоле фракция (XS) и аморфная фракция (AM) 2,0 г Полимера растворяют в 250 мл п-ксилола при 135C при перемешивании. По истечении 302 мин раствору дают остыть в течение 15 мин при температуре окружающей среды и затем дают осадку осесть в течение 30 мин при 250,5C. Раствор фильтруют с помощью фильтровальной бумаги в две 100 миллилитровые колбы. Раствор из первого 100-миллилитрового сосуда упаривают в потоке азота, и остаток сушат под вакуумом при 90C до тех пор, пока не достигнут постоянной массы.XS% = (100m1v0)/(m0v1),M0 = исходное количество полимера (г),- 10019425m1 = масса остатка (г),v0 = исходный объем (мл),v1 = объем анализируемого образца (мл). Раствор из второй 100-миллилитровой колбы обрабатывают посредством 200 мл ацетона при энергичном перемешивании. Осадок отфильтровывают и сушат в вакуум-сушильном шкафу при 90C. АМ% = (100m2v0)/(m0v1),т 0 = исходное количество полимера (г),m2 = масса осадка (г),v0 = исходный объем (мл),v1 = объем анализируемого образца (мл). Сыпучесть 90 г Порошкового полимера и 10 мл ксилола смешивают в закрытой стеклянной бутылке и встряхивают вручную в течение 30 мин. После этого бутылку оставляют постоять в течение дополнительных полутора часов при эпизодическом встряхивании вручную. Сыпучесть измеряют, давая возможность образцу проходить через воронку при комнатной температуре. Время, которое требуется образцу для прохождения через воронку, является мерой липкости (налипаемость и/или слипаемость). Среднее значение 5 отдельных измерений принимают за сыпучесть. Размеры воронки могут быть взяты из фиг. 1. Пористость оценивают методом БЭТ с использованием газа N2, в соответствии со стандартамиASTM 4641, на приборе Micromeritics Tristar 3000; приготовление образца (катализатор и полимер) осуществляют при температуре 50C, в течение 6 ч в вакууме. Площадь поверхности оценивают методом БЭТ с использованием газа N2, в соответствии со стандартами ASTM D 3663, на приборе Micromeritics Tristar 3000; приготовление образца (катализатор и полимер) осуществляют при температуре 50C в течение 6 ч в вакууме. Средний размер частиц определяют на приборе Coulter Counter LS 200 при комнатной температуре с использованием н-гептана в качестве среды; размеры частиц менее 100 нм определяют посредством просвечивающей электронной микроскопии. Объемную плотность (BD) измеряют в соответствии со стандартом ASTM D 1895. Определение количеств Ti и Mg в катализаторе Определение количеств Ti и Mg в компонентах катализаторов осуществляют с использованием спектрометрии индуктивно связанной плазмы (ICP). Стандартные растворы Ti и Mg с концентрацией 1000 мг/л используют для разбавленных образцов стандартных растворов (разбавленные образцы стандартных растворов приготавливают из Ti- и Mg-содержащих стандартных растворов, дистиллированной воды и HNO3 так, чтобы они имели такую же концентрацию HNO3, что и растворы образцов катализаторов). 50-100 мг компонента катализатора взвешивают в 20-миллилитровой ампуле (точность взвешивания 0,1 мг). Добавляют 5 мл концентрированной азотной кислоты (сверхчистый реагент) и несколько миллилитров дистиллированной воды. Получающийся в результате раствор разбавляют дистиллированной водой до метки в 100-миллилитровой мерной колбе, при тщательном ополаскивании ампулы. Жидкий образец из мерной колбы фильтруют с использованием 0,45-микрометрового фильтра в устройство подачи образца в эмиссионный спектрометр с индуктивно связанной плазмой. Посредством спектрометрии индуктивно связанной плазмы получают концентрации Ti и Mg в растворах образцов в мг/л. Процентные содержания элементов компонентов катализатора вычисляют с использованием следующего равенства: Процентное содержание (%) = (АV100%V1000-1m-1)(VaVb-1) где А = концентрация элемента (мг/л),V = первоначальный объем образца (100 мл),m = масса образца катализатора (мг),Va = объем разбавленного образца стандартного раствора (мл),Vb = объем стандартного раствора с концентрацией 1000 мг/л, используемого в разбавленном образце стандартного раствора (мл). Определение количеств донора в компонентах катализатора Определение количества донора в компонентах катализатора проводят с использованием высокоэффективной жидкостной хроматографии (HPLC) (Ультрафиолетовый детектор, колонка RP-8, 250 мм 4 мм). Для приготовления стандартных растворов используют чистые соединения-доноры. 50-100 мг компонента катализатора взвешивают в 20-миллилитровой ампуле (точность взвешивания 0,1 мг). Добавляют 10 мл ацетонитрила и суспензию образца диспергируют с помощью ультразвука в течение 5-10 мин в ультразвуковой бане. Суспензию в ацетонитриле разбавляют соответственно, и жидкий образец фильтруют с использованием 0,45-микрометрового фильтра в ампулу для образца в приборе для проведения высокоэффективной жидкостной хроматографии (HPLC). Посредством HPLC получают высоты пиков. Процентное содержание донора в каталитическом компоненте вычисляют с использованием следующего равенства: Процентное содержание (%) =A1cVA2-1m-10,1% гдеA1 = высота пика для образца,с = концентрация стандартного раствора (мг/л),V = объем раствора образца (мл),A2 = высота пика для образца стандартного раствора,m = масса образца (мг). 2. Приготовление образца Пример 1. Получение растворимого Mg-комплекса Раствор магниевого комплекса приготавливают путем добавления при перемешивании 55,8 кг 20%ного раствора BOMAG (Mg (Bu)1,5(Oct)0,5) в толуоле к 19,4 кг 2-этилгексанола в 150-литровом стальном реакторе. Во время добавления содержимое реактора поддерживают при температуре ниже 20C. Температуру реакционной смеси затем повышают до 60C и поддерживают на том уровне при перемешивании в течение 30 мин, за время которых реакция завершается. Затем добавляют 5,50 кг 1,2 фталоилдихлорида, и перемешивание реакционной смеси при 60C продолжают в течение дополнительных 30 минут. После охлаждения до комнатной температуры получают раствор желтого цвета. Пример 2. Катализатор с каталитически неактивными включениями 24 кг тетрахлорида титана помещают в 90-литровый стальной реактор. Затем к перемешанной реакционной смеси добавляют в течение двух часов смесь 0,190 кг наночастиц SiO2 (средний размер частиц 80 нм; площадь поверхности 440 м 2/г; объемная плотность 0,063 г/см 3), поставляемых компанией NanostructuredAmorphous Inc. (NanoAmor) и 21,0 кг Mg-комплекса. Во время добавления Mg-комплекса содержимое реактора поддерживают при температуре ниже 35C. Затем к реакционной смеси при комнатной температуре добавляют 4,5 кг н-гептана и 1,05 л Viscoplex 1-254 от компании RohMax Additives GmbH (полиалкил-метакрилат с вязкостью 90 мм 2/с при 100C и плотностью 0,90 г/мл при 15C), и обеспечивают перемешивание при той температуре в течение дополнительных 60 мин. Температуру реакционной смеси затем медленно повышают до 90C в течение периода времени 60 мин и поддерживают на том уровне в течение 30 мин при перемешивании. После осаждения и сифонирования твердые вещества подвергают промыванию смесью 0,244 л 30%-ного раствора диэтилалюминийдихлорида в толуоле и 50 кг толуола в течение 110 мин при 90C, 30 кг толуола в течение 110 мин при 90C, 30 кг н-гептана в течение 60 мин при 50C, и 30 кг н-гептана в течение 60 мин при 25C. Наконец, в реактор добавляют 4,0 кг масла белого цвета (Primol 352; вязкость 8,5 мм 2/с при 100C; плотность 0,87 г/мл при 15C). Прежде чем переносить продукт в контейнер для хранения, полученную суспензию в масле перемешивают в течение дополнительных 10 мин при комнатной температуре. Суспензию в масле анализируют для определения содержания твердого вещества в ней, которое составило 23,4 мас.%. Пример 3A: Прессованные частицы катализатора - без внутренних пор Приготовление выполняют аналогично примеру 2, но к Mg-комплексу не добавляют наночастицыSiO2. Пример 3B. Получение катализатора с твердым материалом (Сравнительный пример) 19,5 мл тетрахлорида титана помещают в 300-миллилитровый стеклянный реактор, снабженный механической мешалкой. К этому добавляют 150 мг ЕХМ 697-2 (гидроксикарбонат алюминия-магния от компании Sud-Chemie AG, имеющий средний размер частиц много больше 300 нм). Затем добавляют 10,0 мл н-гептана. Скорость смешивания регулируют с доведением до 170 об./мин (rpm), и в течение периода 2 мин медленно добавляют 32,0 г Mg-комплекса. Во время добавления Mg-комплекса температуру в реакторе поддерживают ниже 30C. Затем к реакционной смеси при комнатной температуре добавляют раствор 3,0 мг полидецена в 1,0 мл толуола и 2,0 мл Viscoplex 1-254. После 10 мин перемешивания температуру реакционной смеси медленно повышают до 90C в течение периода 20 мин и поддерживают на том уровне в течение 30 мин при перемешивании. После осаждения и сифонирования твердые вещества подвергают промыванию посредством 100 мл толуола при 90C в течение 30 мин, двукратному промыванию посредством 60 мл гептана в течение 10 мин при 90C и двукратному промыванию посредством 60 мл пентана в течение 2 мин при 25C. Наконец, твердые вещества сушат при 60C продувкой азотом. Проводят количественный анализ и определяют, что катализатор содержит 13,8 мас.% магния, 3,0 мас.% титана и 20,2 мас.% ди(2-этилгексил)фталата(DOP). Тестовую гомополимеризацию проводят относительно примера катализатора 2. Дополнительные подробности о катализаторах, полученных в соответствии с примерами 2 и 3, показаны в табл. 1. Наименьший предел для измерения площади поверхности способом, указанным выше, составляет приблизительно 5 м 2/г. Приготовление статистических сополимеров пропилена с использованием катализаторов примеров 2 и 3A описано в примерах 4 и 5. Пример 4. Получение статистического сополимера пропилена, имеющего признаки изобретения Все исходные материалы являются в значительной степени свободными от воды и воздуха, и все введения материалов в реактор и другие стадии выполняют в инертных условиях в атмосфере азота. Содержание воды в пропилене составляет менее чем 5 миллионных долей (ppm). Стадия 1. Стадия полимеризации в массе Полимеризацию проводят в 5-литровом реакторе, который подогревают, вакуумируют и продувают азотом перед тем, как использовать. 138 мкл TEA (триэтилалюминий, от компании Witco, используемый без дополнительной очистки), 47 мкл донора D (дициклопентил-диметоксисилан, от компании Wacker,осушенный на молекулярных ситах) и 30 мл пентана (осушенный на молекулярных ситах и подвергнутый продувке азотом) смешивают и дают прореагировать в течение 5 мин. Половину смеси добавляют в реактор, а другую половину смешивают с 12,4 мг высокоактивного и стереоспецифичного катализатора Циглера-Натта примера 2. По истечении приблизительно 10 мин в реактор добавляют смесь катализатор Циглера-Натта/ТЕА/донор D/пентан. Молярное соотношение Al/Ti составляет 150, и молярное соотношение Al/Do составляет 5. В реактор добавляют 350 ммоль водорода и 1400 г пропилена. Этилен добавляют непрерывно во время полимеризации и добавляют все 19,2 г. Температуру повышают от комнатной температуры до 70C в течение 16 мин. Реакцию останавливают через 30 мин при 70C путем мгновенного удаления непрореагировавшего мономера. Наконец, из реактора выгружают порошок полимера и проводят количественную оценку и испытания. Содержание этилена в продукте составляет 3,7 мас.%. Другие характеристики полимера представлены в табл. 2. Стадия 2. Реактор для полимеризации в газовой фазе После того, как непрореагировавший пропилен был удален после стадии полимеризации в массе,полимеризация была продолжена в газовой фазе. По завершении стадии полимеризации в массе в реакторе повышают давление вплоть до 5 бар, и реактор продувают три раза посредством смеси этилен/пропилен (0,085 моль/моль). Добавляют 150 ммоль водорода и повышают температуру до 80C, а давление посредством вышеупомянутой смеси этилен/пропилен вплоть до 20 бар в течение 13 мин. Расходование этилена и пропилена отслеживают по весам. Реакции дают протекать до тех пор, пока общее расходование (этилен + пропилен) не достигает 284 г, что означает то, что половину конечного продукта получают полимеризацией в массе, а половину конечного продукта получают полимеризацией в газовой фазе. При открывании реактора видно, что порошок полимера является легкосыпучим. Растворимые в ксилоле компоненты (XS) полимера составляют 22 мас.%, и содержание этилена в продукте составляет 6,0 мас.%, что означает, что содержание этилена в материале, полученном в газовой фазе, составляет 8,3 мас.%. Другие характеристики представлены в табл. 2. Пример 5. Сравнительный пример Первая ступень: Стадия полимеризации в массе Реакцию этой первой ступени выполняют так же, как описано выше в примере 4, с тем исключением, что используют катализатор примера 3 (то есть, катализатор, который не содержит каталитически неактивные включения). Содержание этилена в полимере составляет 3,7 мас.%. Другие характеристики представлены в табл. 2. Вторая ступень: Реактор для полимеризации в газовой фазе Вторую ступень выполняют так же, как описано выше в примере 4, разумеется вновь с тем исключением, что используют катализатор примера 3 (то есть, катализатор, который не содержит каталитически неактивные включения). При открывании реактора после полимеризации видно, что приблизительно 2/3 порошка полимера являются неплотно склеянными. Растворимые в ксилоле компоненты (XS) продукта составляют 23 мас.%. Содержание этилена в конечном продукте составляет 6,3 мас.%, что означает, что содержание этилена в материале, полученном в газовой фазе, составляет 8,9 мас.%. Другие харак- 13019425 Полимерные свойства, показанные в колонках, которые относятся ко второй ступени в реакторе,отражают и свойства конечного полимера (то есть, статистического сополимера, содержащего обе фракции), если не установлено иное. В примере изобретения, а такжев сравнительном примере, катализатор, используемый для полимеризации, получают эмульсионным способом. Однако в сравнительном примере частицы катализатора не содержат каталитически неактивные включения наноразмера. Хотя катализатор без включений может обеспечить статистический сополимер с высоким содержанием этилена и с высокой неупорядоченностью, частицы полимера имеют высокую тенденцию к налипанию на стенки реактора. Налипаемость и/или слипаемость также продемонстрирована в испытании на сыпучесть, описанном выше. Эту проблему налипаемости и/или слипаемости внутри реактора преодолевают путем использования частиц катализатора, имеющих каталитически неактивные включения. Таким образом, частицы полимера примеров изобретения отличаются от частиц полимеров сравнительного примера, по меньшей мере, структурой своей поверхности и/или композицией поверхности, что в свою очередь влияет на адгезионные свойства внутри полимеризационного реактора и на характеристики налипаемости и/или слипаемости. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Статистический сополимер пропилена, содержащий сомономеры, выбранные из группы, состоящей из этилена, С 4-С 20 -олефинов и их любой комбинации, где статистический сополимер пропилена:(a) имеет содержание сомономера по меньшей мере 3,5 мас.%,(b) имеет неупорядоченность по меньшей мере 30% и(c) получен в присутствии каталитической системы, содержащей твердые частицы катализатора, где твердые частицы катализатора(c1) имеют удельную площадь поверхности менее чем 20 м 2/г,(c2) содержат соединение переходного металла, который выбран из одной из групп 4-10 Периодической таблицы, или соединение актинида или лантанида,(c3) содержат соединение металла, который выбран из одной из групп 1-3 Периодической таблицы,и(c4) содержат включения, не имеющие каталитически активных центров,где статистический сополимер присутствует в форме частиц, которые имеют объемную плотность более чем 500 кг/м 3, измеренную в соответствии со стандартами ASTM D 1895, и/или удельную площадь поверхности менее чем 15 м 2/г. 2. Статистический сополимер по п.1, где содержание сомономера составляет от 3,5 до 12,0 мас.%. 3. Статистический сополимер по п.1 или 2, где содержание сомономера составляет по меньшей мере 5,0 мас.%. 4. Статистический сополимер по одному из предшествующих пунктов, содержащий по меньшей мере две фракции статистического сополимера, которые различаются содержанием сомономера, где:(i) первая фракция имеет содержание сомономера в диапазоне от 0,5 до 6,0 мас.% и(ii) вторая фракция имеет содержание сомономера в диапазоне от 5,0 до 12,0 мас.%, где содержание сомономера во второй фракции является большим, чем содержание сомономера в первой фракции. 5. Статистический сополимер по одному из предшествующих пунктов, где сомономер представляет собой этилен и/или С 4-С 8 -олефин. 6. Статистический сополимер по одному из предшествующих пунктов, где неупорядоченность статистического сополимера пропилена составляет по меньшей мере 60%. 7. Статистический сополимер по одному из предшествующих пунктов, где включения являются свободными от соединений переходных металлов, которые выбраны из одной из групп 4-10 Периодической таблицы (ИЮПАК), и от соединений актинида или лантанида. 8. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора являются сферическими. 9. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора имеют средний размер частиц менее 500 мкм. 10. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора имеют удельную площадь поверхности менее чем 15 м 2/г. 11. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора имеют объем пор менее чем 1,0 мл/г. 12. Статистический сополимер по одному из предшествующих пунктов, где каталитическая система представляет собой катализатор типа Циглера-Натта. 13. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора содержат соединение внутреннего донора электронов. 14. Статистический сополимер по одному из предшествующих пунктов, где включения имеют средний размер частиц от 20 до 500 нм. 15. Статистический сополимер по одному из предшествующих пунктов, где среднее объемное процентное содержание включений внутри твердых частиц катализатора составляет от 8 до 30 об.%, исходя из объема твердых частиц. 16. Статистический сополимер по одному из предшествующих пунктов, где твердые частицы катализатора содержат вплоть до 30,0 мас.% включений. 17. Статистический сополимер по одному из предшествующих пунктов, где включения выбраны из группы, состоящей из:(a) полых пустот-пор, необязательно частично заполненных жидкостью и/или твердым материалом,(b) жидкостей,(c) твердого материала и(d) смесей (а)-(с). 18. Статистический сополимер по п.17, где твердый материал выбран из неорганических материалов, органических материалов или их любой комбинации. 19. Статистический сополимер по п.17 или 18, где твердый материал имеет средний размер частиц менее 100 нм. 20. Статистический сополимер по одному из пп.17-19, где твердый материал имеет удельную площадь поверхности менее 500 м 2/г. 21. Статистический сополимер по одному из предшествующих пунктов, имеющий содержание растворимых в ксилоле полимерных компонентов (XS) 4,0-50,0 мас.%, исходя из массы статистического сополимера пропилена. 22. Статистический сополимер по одному из предшествующих пунктов, где статистический сополимер имеет значение сыпучести менее чем 5,5 с.

МПК / Метки

МПК: C08F 210/06, C08F 10/00

Метки: статистический, содержанием, сополимер, сомономера, пропилена, высоким

Код ссылки

<a href="https://eas.patents.su/17-19425-statisticheskijj-sopolimer-propilena-s-vysokim-soderzhaniem-somonomera.html" rel="bookmark" title="База патентов Евразийского Союза">Статистический сополимер пропилена с высоким содержанием сомономера</a>

Предыдущий патент: Медицинское применение 3-(2,2,2-триметилгидразиниум)пропионат гидрофумарата и дигидрофосфата

Следующий патент: Водорастворимый носитель растительного экстракта для получения напитка

Случайный патент: Гербицидная композиция и способ борьбы с сорными растениями в посевах культурных растений