Каталитические композиции для полимеризации и способы получения полимеров и бимодальных полимеров

Номер патента: 5850

Опубликовано: 30.06.2005

Авторы: Макдэниел Макс П., Тэннер Марта Дж., Дженсен Майкл Д., Мартин Джоэл Л., Итон Энтони П., Бенхам Элизабет А., Холей Джил Р., Крейн Тони Р.

Формула / Реферат

1. Способ получения первой каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулой

(C5R5)MeX2-O-(C5R5)MeX2,

где Me означает титан, цирконий или гафний;

R, одинаковый или различный, независимо означает водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил или алкиларил, и

X, одинаковый или различный, независимо означает галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат;

и где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением.

2. Способ получения первой каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулой

(C5R5) TiCl2-O- (C5R5)TiCl2,

где R, одинаковый или различный, независимо означает водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил или алкиларил, и

где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением.

3. Способ по п.1, в котором первое металлоорганическое соединение представляет собой [(C5H4CH3)TiCl2]2O, [(C5H4CH2C6H5)TiF2]2O, [(C5H3CH3C2H5)TiBr2]2O или [(C5H5) TiCl2]2O.

4. Способ по п.1 или 2, в котором первое металлоорганическое соединение представляет собой [(C5H5)TiCl2)2O.

5. Способ по п.1 или 2, в котором алюмоксан получают из триметилалюминия или триэтилалюминия.

6. Способ по п.5, в котором алюмоксан применяется в сочетании с триалкилалюминием.

7. Способ по п.1 или 2, в котором молярное отношение алюминия в алюмоксане к переходному металлу в первом металлоорганическом соединении находится в пределах от около 1:1 до около 100000:1.

8. Способ по п.1 или 2, в котором молярное отношение алюминия в алюмоксане к переходному металлу в первом металлоорганическом соединении находится в пределах от 5:1 до 15000:1.

9. Способ по п.1 или 2, в котором фторорганическое боратное соединение представляет собой тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис(пентафторфенил)борат трифенилкарбения, тетракис(пентафторфенил)борат лития, трис(пентафторфенил)бор, тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбения или смесь из двух любых или нескольких указанных фторорганических боратных соединений.

10. Способ по п.1 или 2, в котором количество фторорганического боратного соединения находится в пределах от около 0,5 моль до около 10 моль фторорганического боратного соединения на моль первого металлоорганического соединения.

11. Способ по п.1 или 2, в котором количество фторорганического боратного соединения находится в пределах от 0,8 до 5 моль фторорганического боратного соединения на моль первого металлоорганического соединения.

12. Способ по п.1 или 2, в котором обработанный твердый оксидный компонент представляет собой галогенизированный твердый оксидный компонент или галогенизированный металлсодержащий твердый оксидный компонент;

где галогенизированный твердый оксидный компонент включает галоген и твердый оксидный компонент;

где галогенизированный, металлсодержащий твердый оксидный компонент включает галоген, металл и твердый оксидный компонент;

где твердый оксидный компонент представляет собой оксид алюминия, диоксид кремния - оксид алюминия, алюмофосфат, алюмоборат или смесь из двух или нескольких указанных твердых оксидных компонентов;

где металл представляет собой цинк, никель, ванадий, медь, серебро, галлий, вольфрам, молибден или олово;

где галоген представляет собой хлор или бром.

13. Способ по п.12, в котором алюмоорганическое соединение представляет собой триизобутилалюминий, диэтилалюминийгидрид, дипентилалюминийэтоксид, дипропилалюминийфеноксид или смесь из двух или нескольких указанных алюмоорганических соединений.

14. Способ по п.13, в котором алюмоорганическое соединение представляет собой триизобутилалюминий или триэтилалюминий.

15. Способ по п.1 или 2, в котором твердый оксидный компонент имеет пористость больше, чем около 0,8 см3/г.

16. Способ по п.1 или 2, в котором твердый оксидный компонент имеет удельную поверхность в пределах от около 200 до около 800 м2/г.

17. Способ по п.1 или 2, в котором твердый оксидный компонент представляет собой оксид алюминия.

18. Способ по п.12, в котором галоген представляет собой хлор.

19. Способ по п.12, в котором металл представляет собой цинк.

20. Способ по п.12, включающий контактирование оксида бис(дихлоридциклопентадиенилтитана), хлорированного цинксодержащего оксида алюминия и алюмоорганического соединения, которым является триизобутилалюминий или триэтилалюминий, для получения первой каталитической композиции, в которой содержание цинка составляет от около 0,5 до около 5 ммоль на 1 г оксида алюминия.

21. Способ получения второй каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения, по меньшей мере одного второго металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулой

(C5R5)MeX2-O-(C5R5)MeX2,

где M означает титан, цирконий или гафний;

R, одинаковый или различный, независимо представляет собой водород или углеводородную группу, содержащую от 1 до 10 атомов углерода, где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил или алкиларил; и

X, одинаковый или различный, независимо представляет собой галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат и

где второе металлоорганическое соединение представлено формулой

(C5R5)2ZrX2,

в которой R, одинаковый или различный, независимо представляет собой водород или углеводородную группу, содержащую от 1 до 10 атомов углерода;

где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил или алкиларил;

X, одинаковый или различный, независимо представляет собой галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат и

где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением.

22. Способ получения второй каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения, по меньшей мере одного второго металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулой

(C5R5)TiCl2-O- (C5R5)TiCl2,

где R, одинаковый или различный, независимо представляет собой водород или углеводородную группу, содержащую от 1 до 10 атомов углерода, где углеводородэря группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил, или алкиларил;

где второе металлоорганическое соединение представлено формулой

(Bu(C5R5))2ZrCl2,

где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением.

23. Способ по п.21, в котором второе металлоорганическое соединение представляет собой дихлорид бис(н-бутилциклопентадиенил)циркония.

24. Способ по п.21 или 22, который включает контактирование оксида бис(дихлоридциклопентадиенилтитана), дихлорида бис(н-бутилциклопентадиенил)циркония, хлорированного цинксодержащего оксида алюминия и триизобутилалюминия.

25. Способ по п.21 или 22, в котором каталитическая композиция, полученная таким образом, имеет активность более 1000 г полимера на 1 г активатора в час в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90шC и давлении этилена 3,89 МПа (550 фунт/дюйм2).

26. Способ по п.21 или 22, в котором каталитическая композиция, полученная таким образом, имеет активность более 2000 г полимера на 1 г активатора в час в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90шC и давлении этилена 3,89 МПа (550 фунт/дюйм2).

27. Способ по п.21 или 22, в котором весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в каталитической композиции составляет от около 3:1 до около 1:100.

28. Способ по п.21 или 22, в котором весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в каталитической композиции составляет от 1:1 до 1:50.

29. Способ по п.1 или 2, в котором весовое соотношение между обработанным твердым оксидным компонентом и металлоорганическим соединением в каталитической композиции составляет от 1000:1 до 10:1.

30. Способ по п.1 или 2, в котором весовое соотношение между обработанным твердым оксидным компонентом и металлоорганическим соединением в каталитической композиции составляет от около 250:1 до 20:1.

31. Способ по п.21 или 22, в котором весовое отношение обработанного твердого оксидного компонента к металлоорганическому соединению в каталитической композиции составляет от около 1000:1 до около 10:1.

32. Способ по п.21 или 22, в котором весовое отношение обработанного твердого оксидного компонента к металлоорганическому соединению в каталитической композиции составляет от 250:1 до 20:1.

33. Способ по п.1 или 2, в котором каталитическая композиция после контактирования металлоорганического соединения с обработанным твердым оксидным компонентом и алюмоорганическим соединением состоит в основном из металлоорганического соединения и обработанного твердого оксидного компонента.

34. Способ по п.1 или 2, в котором каталитическая композиция после контактирования металлоорганического соединения с обработанным твердым оксидным компонентом и алюмоорганическим соединением состоит в основном из металлоорганического соединения, обработанного твердого оксидного компонента и алюмоорганического соединения.

35. Способ по п.1 или 2, в котором каталитическая композиция имеет активность более чем 1000 г полимера на 1 г активатора в час в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90шC и давлении этилена 3,89 МПа (550 фунт/дюйм2).

36. Способ по п.1 или 2, в котором каталитическая композиция имеет активность более чем 2000 г полимера на 1 г активатора в час в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90шC и давлении этилена 3,89 МПа (550 фунт/дюйм2).

37. Способ по п.1 или 2, в котором весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в каталитической композиции составляет от 3:1 до 1:100.

38. Способ по п.1 или 2, в котором весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в каталитической композиции составляет от 1:1 до 1:50.

39. Способ полимеризации, включающий контактирование по меньшей мере одного мономера и каталитической композиции, полученной способом по п.21 или 22, в условиях полимеризации для получения полимера.

40. Способ по п.39, в котором условия полимеризации включают условия суспензионной полимеризации.

41. Способ по п.39, в котором контактирование проводится в замкнутой реакционной зоне.

42. Способ по п.39, в котором контактирование проводится в присутствии разбавителя, состоящего по большей части из изобутана.

43. Способ по п.39, в котором по меньшей мере один мономер представляет собой этилен.

44. Способ по п.39, в котором по меньшей мере один мономер включает этилен и алифатический 1-олефин, содержащий от 3 до 20 атомов углерода на молекулу.

45. Способ полимеризации, включающий контактирование по меньшей мере одного мономера и каталитической композиции, полученной способом по п.21 или 22, в условиях полимеризации для получения бимодального полимера.

46. Способ по п.45, в котором условия полимеризации включают условия суспензионной полимеризации.

47. Способ по п.45, в котором контактирование проводится в замкнутой реакционной зоне.

48. Способ по п.45, в котором контактирование проводится в присутствии разбавителя, состоящего по большей части из изобутана.

49. Способ по п.48, в котором по меньшей мере один мономер представляет собой этилен.

50. Способ по п.45, в котором по меньшей мере один мономер включает этилен и алифатический 1-олефин, содержащий от 3 до 20 атомов углерода на молекулу.

Текст

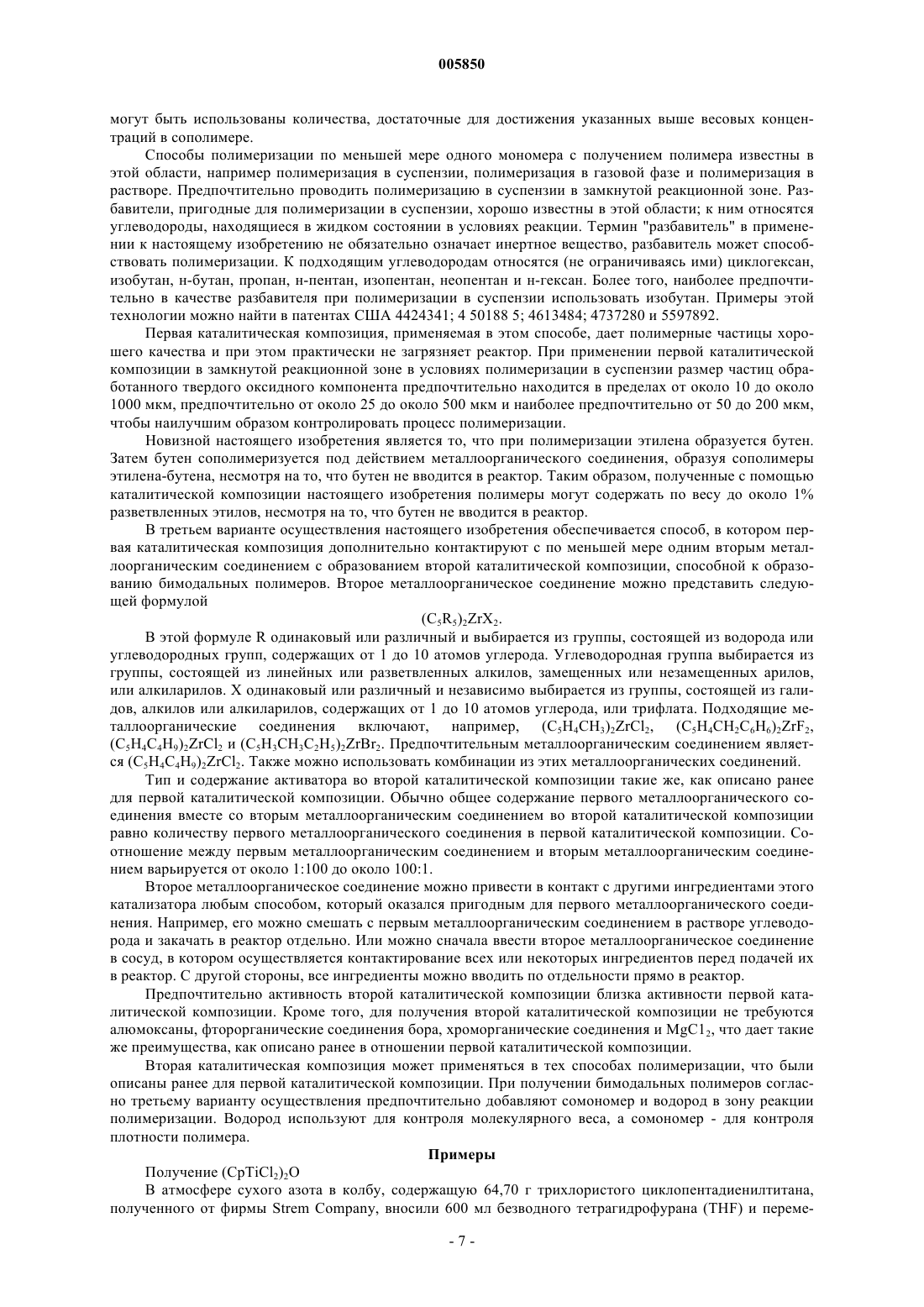

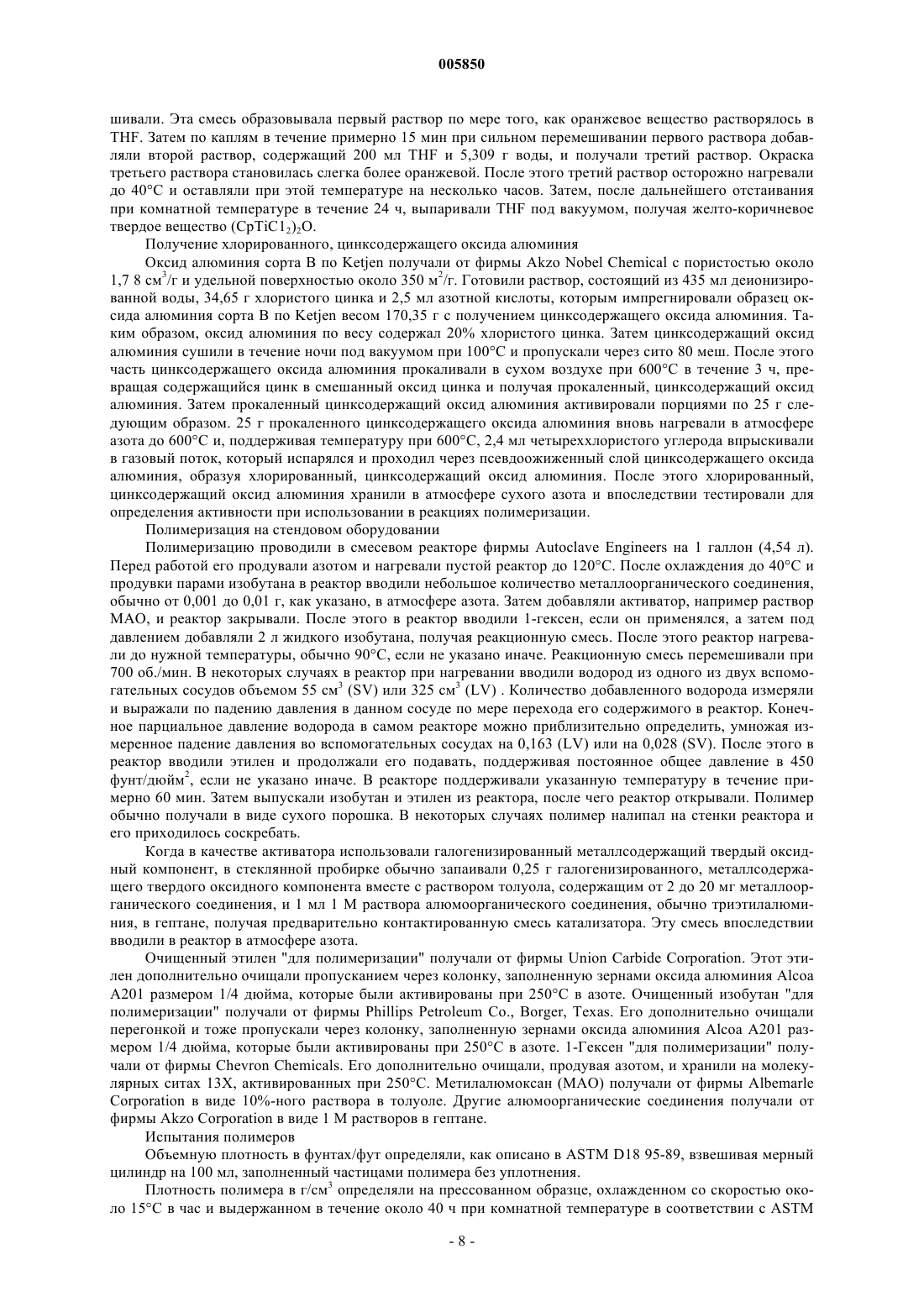

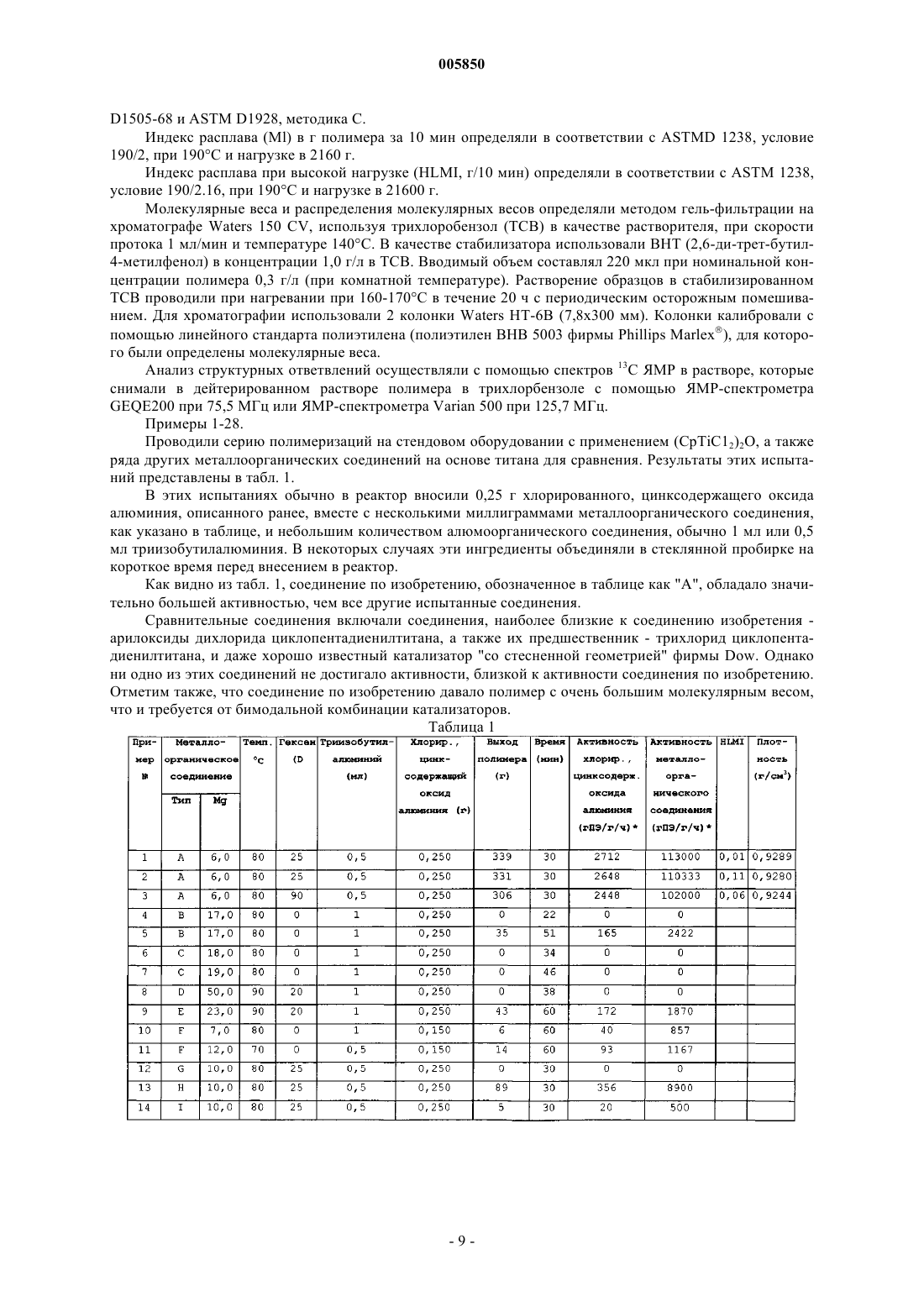

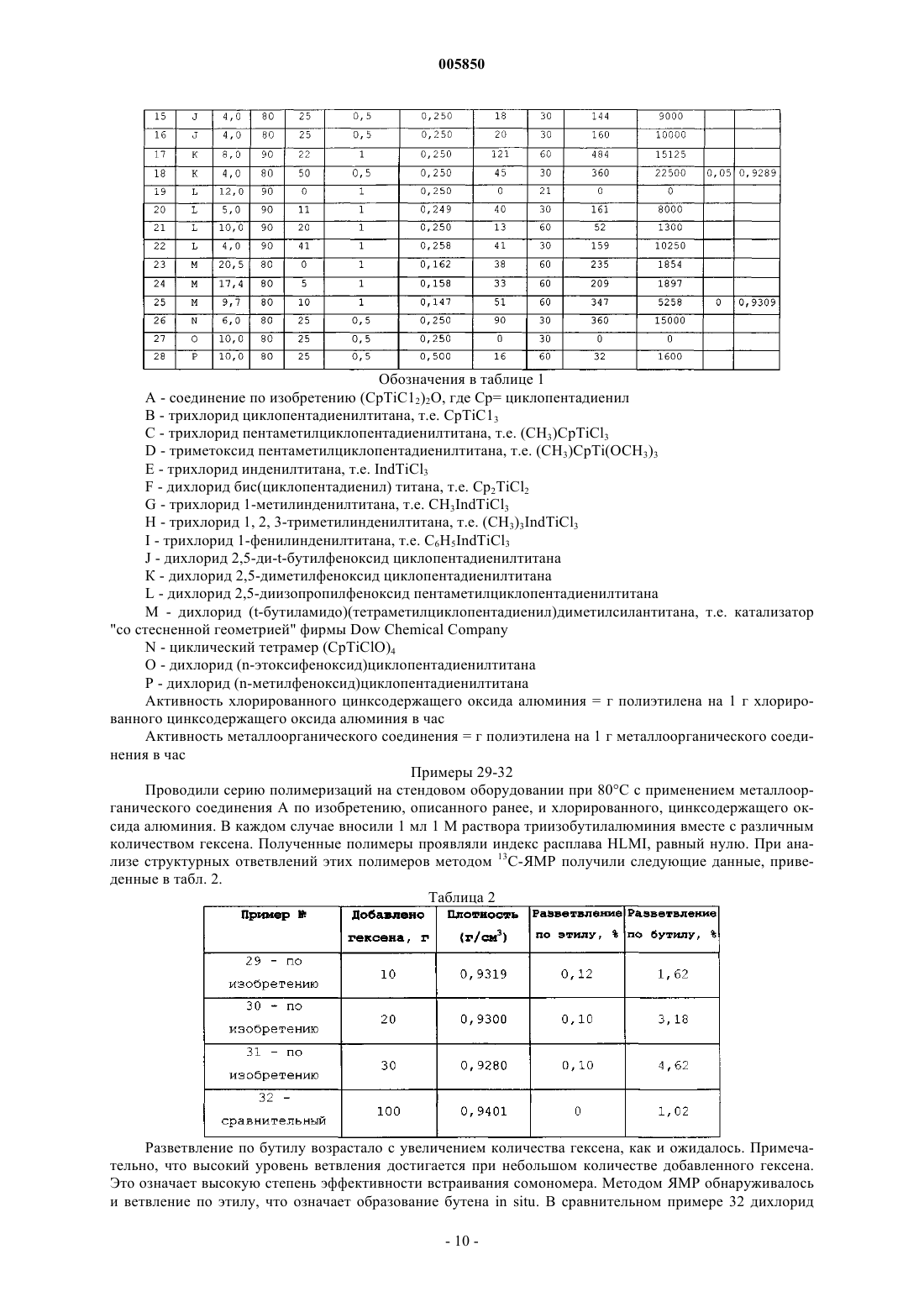

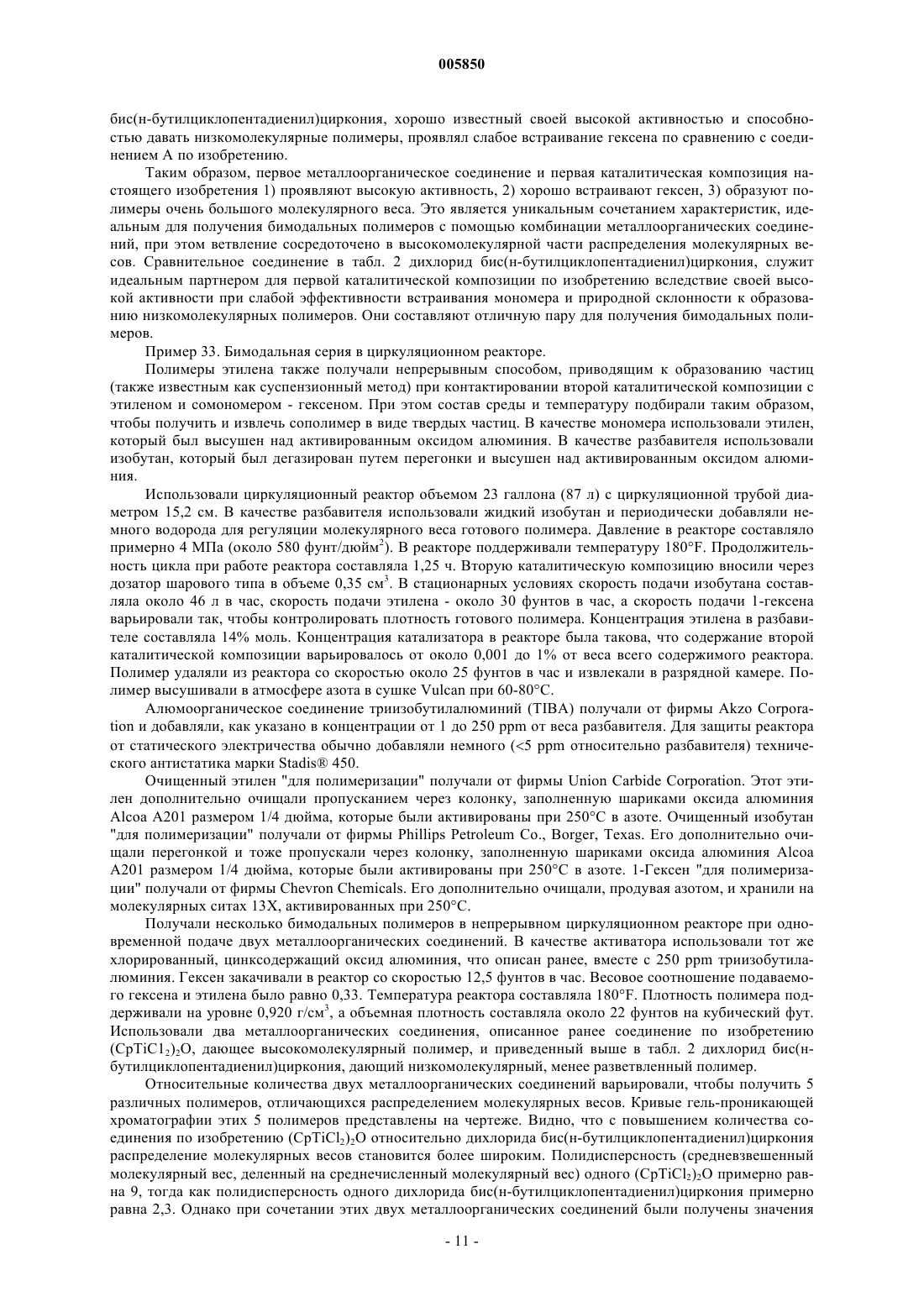

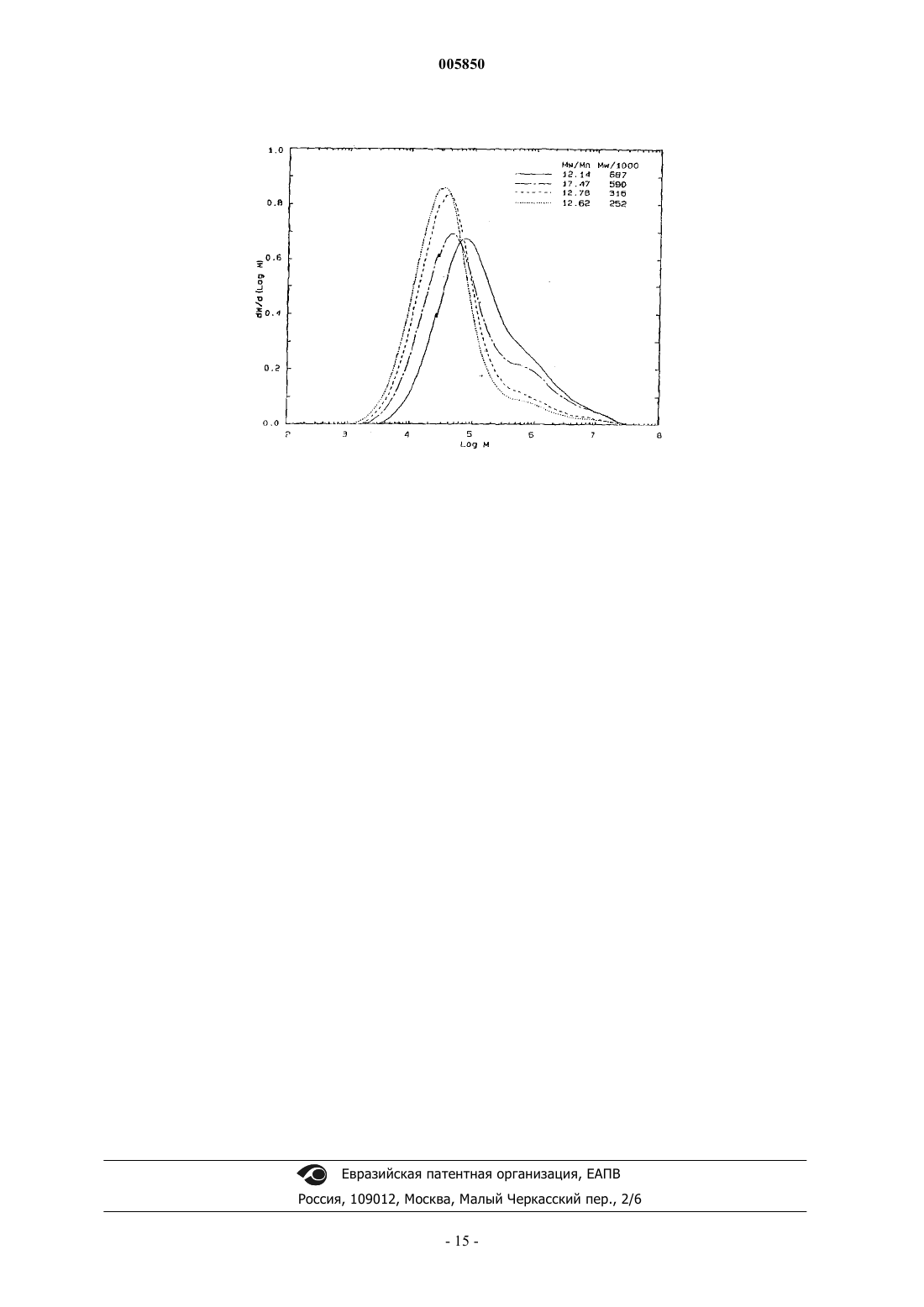

005850 Настоящее изобретение относится к области каталитических композиций для полимеризации. Металлоценовые катализаторы полимеризации на основе циркония, такие как дихлорид бис(циклопентадиенил)циркония, хорошо известны и в сочетании с такими активаторами, как, например,метилалюминоксан (МАО), применяются в качестве каталитических композиций для полимеризации этилена. Описание таких катализаторов можно найти, например, в Angew. Chem. 88, 689, 1976, JustusLiebigs Ann. Chem. 1975, 463 и US Patent 5324800. Металлоцены на основе циркония могут быть весьма активными, но, к сожалению, эти металлоцены дают довольно узкое распределение молекулярных весов. Во многих прикладных областях, таких как получение пленок, труб и пневмоформование, предпочтительны полимеры с широким распределением молекулярных весов. Особенно предпочтительны так называемые полимеры с "бимодальным распределением" вследствие того, что получаемые из них изделия обладают высокой прочностью. См., например, патенты US 5306775 и US 5319029. Высокая прочность может быть результатом концентрирования короткоцепочечных ответвлений в высокомолекулярной части молекулярно-массового распределения. Очень длинные и сильно разветвленные цепи могут быть более эффективными в качестве связующих молекул между кристаллическими фазами. Такие связующие молекулы придают бимодальным полимерам более высокую ударопрочность и трещиностойкость при нагрузке. Для получения бимодальных полимеров с помощью металлоценовых катализаторов необходимо объединять два металлоцена. С помощью первого металлоцена получают низкомолекулярный полимер со слабым разветвлением. В этом качестве хорошо работают металлоцены на основе циркония. Второй металлоцен используют для получения высокомолекулярного полимера, при этом второй металлоцен также должен хорошо одновременно внедрять и сомономеры типа гексена. При таком подходе наиболее длинные цепи являются и наиболее разветвленными, что идеально для получения бимодальных полимеров. К сожалению, требования ко второму металлоцену было трудно реализовать. Из металлоценов на основе циркония, описанных ранее, лишь немногие образуют высокомолекулярные полимеры. И даже эти немногие зачастую обладают слабой активностью или стабильностью и плохо внедряют сомономеры. Второй класс металлоценовых катализаторов - так называемые полуслоистые металлоцены на основе титана, дают высокомолекулярные полимеры, а некоторые даже хорошо внедряют гексен. См. Organometallics, 1966, 15, 693-703 и Macromolecules, 1998, 31, 7588-7597. Полуслоистые металлоцены на основе титана содержат атом титана, связанный с одной группой циклопентадиенила, инденила или флуоренила. Однако эти соединения не отличаются высокой активностью. В полимерной промышленности существует потребность в металлоценовых или металлоорганических катализаторах, образующих высокомолекулярные полимеры, обладающих высокой активностью и эффективно внедряющих сополимеры, которые могут применяться сами по себе или в сочетании с другими металлоценами. Нужно обеспечить первое металлоорганическое соединение, способное образовывать высокомолекулярные полимеры. Также нужно обеспечить способ получения первой каталитической композиции. Способ включает контактирование по меньшей мере одного первого металлоорганического соединения и по меньшей мере одного активатора. Нужно также обеспечить первую каталитическую композицию. Кроме того, нужно обеспечить способ полимеризации. Способ включает контактирование первой каталитической композиции с одним или несколькими -олефинами в зоне полимеризации в условиях полимеризации, дающих высокомолекулярный полимер. Нужно также обеспечить высокомолекулярный полимер. Также нужно обеспечить способ получения второй каталитической композиции, способной образовывать бимодальные полимеры. Способ включает контактирование первого металлоорганического соединения по меньшей мере одного активатора и по меньшей мере одного второго металлоорганического соединения. Нужно также обеспечить вторую каталитическую композицию, способную образовывать бимодальные полимеры. Далее нужно обеспечить способ получения бимодальных полимеров. Способ включает контактирование второй каталитической композиции с одним или несколькими -олефинами в зоне полимеризации в условиях полимеризации, дающих бимодальные полимеры. Также нужно обеспечить бимодальный полимер. Согласно одному из вариантов осуществления изобретения предусматривается способ получения первой каталитической композиции. Способ включает контактирование по меньшей мере одного первого металлоорганического соединения и по меньшей мере одного активатора с получением первой каталитической композиции, в которой первое металлоорганическое соединение представлено формулойR одинаковый или различный и независимо означает водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил, или алкиларил; иX одинаковый или различный и независимо означает галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат; и где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением. В другом варианте осуществления изобретения обеспечивается способ получения второй каталитической композиции для бимодальных полимеров. Способ включает контактирование по меньшей мере одного первого металлоорганического соединения, по меньшей мере одного второго металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулойR одинаковый или различный и независимо представляет собой водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил, или алкиларил; иX одинаковый или различный и независимо представляет собой галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат; и где второе металлоорганическое соединение представлено формулой(C5R5)2ZrX2 в которой R одинаковый или различный и независимо представляет собой водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил, или алкиларил;X одинаковый или различный и независимо представляет собой галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат; и где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением. Перечень фигур На чертеже представлена кривая распределения молекулярных весов полимера. Представлена зависимость приведенных весовых частей на одно приращение log M [dW/(log М)] от молекулярного веса(М) в граммах на моль (г/моль) на логарифмической шкале. Сущность изобретения В первом варианте осуществления изобретения обеспечивается способ получения первой каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулой:R одинаковый или различный и независимо означает водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил, или алкиларил; иX одинаковый или различный и независимо означает галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат; и где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением. Предпочтительно первое металлоорганическое соединение может быть представлено следующей формулой(C5R5) TiCl2-O-(C5R5) TiCl2,где R одинаковый или различный и независимо означает водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил, или алкиларил. Подходящее первое металлоорганическое соединение включает, например, [(С 5 Н 4 СН 3)TiCl2]2O,[(C5H4CH2C6H5)TiF2]2O, [(С 5 Н 3 СН 3 С 2 Н 5)ТiВr2]О и [(C5H5)TiCl2]2O. Наиболее предпочтительным первым металлоорганическим соединением является [(С 5 Н 5)TiCl2]2O. Также можно использовать комбинации из этих первых металлоорганических соединений. Активаторы выбирают из группы, состоящей из алюмоксанов, фторорганических боратов и по меньшей мере одного обработанного твердого оксидного компонента в сочетании по меньшей мере с одним алюмоорганическим соединением.-2 005850 Алюмоксаны, также называемые поли(углеводородалюминийоксиды), хорошо известны в этой области и их обычно получают реакцией углеводородного производного алюминия с водой. Такие способы получения раскрыты в патентах США 3242099 и 4808561. Предпочтительные в данном случае алюмоксаны получают из триметилалюминия или триэтилалюминия и их иногда называют поли(метилалюмоксид) и поли(этилалюмоксид) соответственно. В объем изобретения также входит применение алюмоксана в сочетании с триалкилалюминием, как описано в патенте США 4794096. Как правило, в настоящем изобретении применяются любые количества алюмоксанов, способные активировать первое металлоорганическое соединение. Предпочтительно молярное соотношение между алюминием в алюмоксане и переходным металлом в металлоцене находится в пределах от около 1:1 до около 100000:1, наиболее предпочтительно от 5:1 до 15000:1. Обычно вносимое в зону полимеризации количество алюмоксана находится в пределах от около 0,01 мг/л до около 1000 мг/л, предпочтительно от около 0,1 мг/л до около 100 мг/л. Наиболее предпочтительно вносимое в зону полимеризации количество алюмоксана находится в пределах от 1 до 50 мг/л, чтобы максимально повысить производительность и активность катализатора. Фторорганические боратные соединения также могут применяться для активации и образования первой каталитической композиции. Можно применять любые известные в этой области фторорганические боратные соединения, способные активировать металлоорганическое соединение. Примерами таких фторорганических боратных соединений являются (не ограничиваясь ими) фторированные арилбораты,такие как тетракис(пентафторофенил)борат N,N-диметиланилиния,тетракис(пентафторофенил)борат трифенилкарбения,тетракис(пентафторофенил)борат лития,три(пентафторофенил)бор,тетракис[3,5-бис(трифторометил)фенил]борат N,N-диметиланилиния,тетракис[3,5-бис(трифторометил)фенил]борат трифенилкарбения и их смеси. Хотя и не следует ограничиваться теорией, однако, считается, что эти фторорганические боратные соединения и родственные им фторорганические бораты образуют "слабокоординационные" анионы при реакции с металлоорганическими соединениями, как описано в патенте США 5919983. Как правило, в настоящем изобретении фторорганические боратные соединения применяются в любых количествах, способных активировать металлоорганическое соединение. Количество фторорганического боратного соединения предпочтительно находится в пределах от около 0,5 моль до около 10 моль фторорганического боратного соединения на моль металлоорганического соединения. Наиболее предпочтительно количество фторорганического боратного соединения находится в пределах от 0,8 до 5 моль фторорганического боратного соединения на моль металлоорганического соединения. Алюминоксан и фторорганические боратные соединения могут применяться на носителе или без носителя. Обычно носителем является неорганический оксид, такой как диоксид кремния, алюминат или их комбинации. Применение активатора на носителе ведет к образованию гетерогенной каталитической композиции, а активатора без носителя - к образованию гомогенной каталитической композиции. Предпочтительно активатором служит обработанный твердый оксидный компонент, применяемый в сочетании с алюмоорганическим соединением. Обработанный твердый оксидный компонент является галогенизированным твердым оксидным компонентом или галогенизированным металлсодержащим твердым оксидным компонентом или галогенизированный твердый оксидный компонент включает галоген и твердый оксидный компонент. Галогенизированный твердый оксидный компонент включает галоген и твердый оксидный компонент. Галогенизированный металлсодержащий твердый оксидный компонент включает галоген, металл и твердый оксидный компонент. Алюмоорганическое соединение можно представить следующей формулойAlR3-nXn. В этой формуле R одинаковый или различный и выбирается из группы, состоящей из гидридов и углеводородных групп, содержащих от 1 до 10 атомов углерода. Углеводородную группу выбирают из группы, состоящей из линейных или разветвленных алкилов, замещенных или незамещенных арилов, и алкиларилов. X выбирают из группы, состоящей из галидов и оксидов углеводорода. Оксид углеводорода выбирают из группы, состоящей из линейных или разветвленных алкоксидов, замещенных или незамещенных арилоксидов и алкиларилоксидов. Число n равно 1 или 0. К подходящим алюмоорганическим соединениям относятся, например, триизобутилалюминий, диэтилалюмогидрид, дипентилалюминийэтоксид, дипропилалюминийфеноксид и их смеси. Предпочтительно алюмоорганическое соединение является триалкилалюминием. Наиболее предпочтительно им является триизобутилалюминий или триэтилалюминий. Можно применять и комбинации этих алюмоорганических соединений. Твердый оксидный компонент получают из алюмината, который выбирают из группы, состоящей из оксида алюминия, диоксида кремния-оксида алюминия, алюмофосфата, алюмобората и их смесей. Предпочтительно твердый оксидный компонент представляет собой оксид алюминия. Галоген выбирают из группы, состоящей из хлора и брома. Предпочтительно, в целях максимальной активности, галогеном-3 005850 является хлор. Металл выбирают из группы, состоящей из цинка, никеля, ванадия, серебра, меди, галлия,олова, вольфрама и молибдена. Предпочтительно, из-за высокой активности и низкой стоимости, металлом является цинк. Твердый оксидный компонент имеет пористость свыше около 0,5 см 3/г, предпочтительно свыше около 0,8 см 3/г и наиболее предпочтительно свыше 1,0 см 3/г. Твердый оксидный компонент имеет удельную поверхность в пределах от около 100 до около 1000 м 2/г, предпочтительно от около 200 до около 800 м /г и наиболее предпочтительно от 250 до 600 м /г. Для получения галогенизированного твердого оксидного компонента его прокаливают до, во время или после контактирования с галогенсодержащим соединением. Обычно прокаливание проводят в течение времени от около 1 мин до около 100 ч, предпочтительно от около 1 до около 50 ч и наиболее предпочтительно от 3 до 20 ч. Прокаливание проводят при температуре от около 200 до около 900 С, предпочтительно от около 300 до около 800 С и наиболее предпочтительно от 400 до 700 С. Прокаливание можно проводить в любой подходящей среде. Обычно прокаливание осуществляют в инертной атмосфере. С другой стороны, можно использовать окислительную атмосферу, такую как, например, кислород или воздух, либо восстановительную атмосферу, такую как, например, водород или монооксид углерода. Галогенсодержащее соединение представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из хлорсодержащих соединений и бромсодержащих соединений. Галогенсодержащее соединение может находиться в жидком или предпочтительно парообразном состоянии. Твердый оксидный компонент можно приводить в контакт с галогенсодержащим соединением любым способом,известным в этой области. Предпочтительно галогенсодержащее соединение превращают в струю газа, с помощью которого флюидизируют твердый оксидный компонент во время прокаливания. Обычно твердый оксидный компонент контактируют с галогенсодержащим соединением от около 1 мин до около 10 ч, предпочтительно от около 5 мин до около 2 ч и наиболее предпочтительно от 10 до 30 мин. Как правило, твердый оксидный компонент контактируют с галогенсодержащим соединением при температуре в интервале от около 200 до около 900 С, предпочтительно от около 300 до около 800 С и наиболее предпочтительно в интервале от 400 до 700 С. Контактирование твердого оксидного компонента с галогенсодержащим соединением можно проводить в любой подходящей среде. Предпочтительно используют инертную атмосферу. С другой стороны, можно использовать окислительную или восстановительную атмосферу. Подходящие галогенсодержащие соединения включают летучие или жидкие органические и неорганические соединения хлора или брома. Органические соединения хлора или брома выбирают из группы, состоящей из тетрахлорида углерода, хлороформа, дихлорэтана, гексахлорбензола, трихлоруксусной кислоты, бромоформа, дибромометана, пербромопропана и их смесей. Неорганические соединения хлора или брома выбирают из группы, состоящей из газообразного хлористого водорода, тетрахлорида кремния, тетрахлорида олова, тетрахлорида титана, трихлорида алюминия, трихлорида бора, тионилхлорида,сульфурилхлорида, бромистого водорода, трибромида бора, тетрабромида кремния и их смесей. Кроме того, можно использовать газообразный хлор и бром. Необязательно, при контактировании твердого оксидного компонента с галогенсодержащим соединением, чтобы повысить активность в некоторых случаях можно включать фторсодержащее соединение или газообразный фтор. Содержание галогена в галогенизированном твердом оксидном компоненте обычно находится в интервале от около 2 до около 150% по весу, предпочтительно от около 10 до около 100% и наиболее предпочтительно от 15 до 75% в пересчете на вес галогенизированного твердого оксидного компонента до прокаливания либо на вносимое количество подвергнутого предварительному прокаливанию твердого оксидного компонента. Для получения галогенизированного металлсодержащего твердого оксидного компонента его сначала обрабатывают металлсодержащим соединением. Металлсодержащее соединение можно добавить к твердому оксидному компоненту любым способом, известным в этой области. В первом способе металл добавляют к твердому оксидному компоненту путем совместной желатинизации (гелеобразования) водосодержащих материалов, как описано в патентах США 3887494; 3119569; 4405501; 4436882; 4436883; 4392990; 4081407; 4981831 и 4152503. Во втором способе металлсодержащее соединение добавляют к твердому оксидному компоненту путем совместного гелеобразования в органическом или безводном растворе, как описано в патентах США 4301034; 4547557 и 4339559. Предпочтительный способ заключается в пропитке твердого оксидного компонента водным или органическим раствором металлсодержащего соединения перед прокаливанием с получением металлсодержащего твердого оксидного компонента. Используют соответствующее количество раствора для получения требуемой концентрации металла после высушивания. Затем металлсодержащий твердый оксидный компонент высушивают любым подходящим методом, известным в этой области. Например,высушивание может проводиться путем вакуумной сушки, распылительной сушки или термической сушки. В настоящем изобретении можно использовать любые известные в этой области металлсодержащие соединения, пригодные для пропитки твердого оксидного компонента требуемым металлом. Металлсо-4 005850 держащим соединением может быть любая водорастворимая соль, такая как, например, нитрат никеля,хлорид цинка, сульфат меди, ацетат серебра или сульфат ванадия. Металлсодержащим соединением также может быть металлоорганическое соединение, такое как, например, ацетилацетонат никеля, этилгексаноат ванадия, нафтенат цинка и их смеси. Как правило, содержание металла находится в пределах от около 0,1 до около 10 ммоль на 1 г твердого оксидного компонента до прокаливания. Предпочтительно содержание металла находится в пределах от около 0,5 до около 5 ммоль на 1 г твердого оксидного компонента до прокаливания. Наиболее предпочтительно содержание металла находится в пределах от 1 до 3 ммоль на 1 г твердого оксидного компонента до прокаливания. После обработки твердого оксидного компонента металлсодержащим соединением образуется металлсодержащий твердый оксидный компонент, который затем прокаливают в течение интервала времени, составляющего от около 1 мин до около 100 ч, предпочтительно от около 1 до около 50 ч и наиболее предпочтительно от 3 до 20 ч. Прокаливание проводится при температуре в интервале от около 200 до около 900 С, предпочтительно в интервале от около 300 до около 800 С и наиболее предпочтительно в интервале от 400 до 700 С. Прокаливание можно проводить в любой подходящей среде. Обычно прокаливание осуществляют в инертной атмосфере. С другой стороны, можно использовать окислительную атмосферу, например кислород или воздух, либо восстановительную атмосферу, например водород или монооксид углерода. После или во время прокаливания металлсодержащий твердый оксидный компонент контактируют с галогенсодержащим соединением, получая галогенизированный, металлсодержащий твердый оксидный компонент. Способы контактирования металлсодержащего твердого оксидного компонента с галогенсодержащим соединением такие же, как описано ранее в отношении галогенизированного твердого оксидного компонента. Необязательно металлсодержащий твердый оксидный компонент также может быть обработан фторсодержащим соединением до, во время или после контактирования с галогенсодержащим соединением, при этом активность может еще более повыситься. Можно использовать любые фторсодержащие соединения, пригодные для контактирования твердого оксидного компонента на стадии прокаливания. Особенно полезны органические сильнолетучие фторсодержащие соединения. Такие органические фторсодержащие соединения можно выбрать из группы, состоящей из фреонов, перфторогексана, перфторобензола, фторометана, трифторэтанола и их смесей. Можно использовать газообразный фтористый водород или сам фтор. Удобный способ контактирования твердого оксидного компонента заключается в превращении фторсодержащего соединения в газовый поток, с помощью которого псевдоожижают твердый оксидный компонент во время прокаливания. В предпочтительном первом варианте осуществления обеспечивается способ получения первой каталитической композиции. Способ включает контактирование оксида бис(дихлорид циклопентадиенилтитана), (CpTiCl2)2 О, хлорированного цинксодержащего оксида алюминия и алюмоорганического соединения, выбранного из группы, состоящей из триизобутилалюминия и триэтилалюминия с получением первой каталитической композиции. Содержание цинка составляет от около 0,5 до около 5 ммоль цинка на 1 г оксида алюминия. Хлорирование состоит в обработке летучим хлорсодержащим соединением при температуре в интервале от около 500 до около 700 С. Каталитические композиции согласно настоящему изобретению получают при контактировании первого металлоорганического соединения с активатором. Контактирование может происходить разными способами, например, при смешивании. Кроме того, каждое из этих соединений можно вносить в реактор отдельно, или заранее контактировать различные комбинации этих соединений, а затем продолжить контактирование в реакторе, либо контактировать все три соединения перед введением в реактор. В настоящее время один из способов состоит в контактировании сначала первого металлоорганического соединения с обработанным твердым оксидным компонентом в течение времени от около 1 мин до около 24 ч, предпочтительно от около 1 мин до около 1 ч, при температуре от около 10 до около 100 С,предпочтительно от 15 до 50 С, с образованием первой смеси, а затем контактированием ее с алюмоорганическим соединением с образованием первой каталитической композиции. Другой способ заключается в предварительном контактировании первого металлоорганического соединения с алюмоорганическим соединением и обработанным твердым оксидным компонентом перед введением в полимеризационный реактор в течение времени от около 1 мин до около 24 ч, предпочтительно от 1 мин до 1 ч, при температуре от около 10 до около 200 С, предпочтительно от 20 до 80 С с получением первой каталитической композиции. Весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в первой каталитической композиции составляет от около 5:1 до около 1:1000, предпочтительно от около 3:1 до около 1:100 и наиболее предпочтительно от 1:1 до 1:50. Весовое соотношение между обработанным твердым оксидным компонентом и первым металлоорганическим соединением в первой каталитической композиции составляет от около 10000:1 до около 1:1,предпочтительно от около 1000:1 до около 10:1 и наиболее предпочтительно от 250:1 до 20:1. Эти пропорции основаны на общем количестве компонентов, объединяемых при получении первой каталитиче-5 005850 ской композиции. Когда применяется обработанный твердый оксидный компонент, после контактирования соединений, первая каталитическая композиция включает первое металлоорганическое соединение после контактирования, алюмоорганическое соединение после контактирования и обработанный твердый оксидный компонент после контактирования. Предпочтительно каталитическая композиция состоит в основном из металлоорганического соединения, обработанного твердого оксидного соединения и алюмоорганического соединения. В другом варианте осуществления первая каталитическая композиция, после контактирования металлоорганического соединения с обработанным твердым оксидным соединением и алюмоорганическим соединением, состоит в основном из металлоорганического соединения и обработанного твердого оксидного соединения. Выражение "состоит в основном из" означает, что полученная таким образом первая каталитическая композиция не содержит никаких других компонентов, которые могли бы ухудшить свойства, придаваемые композиции теми компонентами, которые указаны после этого выражения. Следует иметь в виду, что проконтактировавший (т.е. полученный после контактирования) твердый оксидный компонент составляет большую часть веса первой каталитической композиции. Зачастую конкретные компоненты катализатора неизвестны, поэтому в настоящем изобретении первая каталитическая композиция описана как состоящая из проконтактировавших соединений. Весовое соотношение между проконтактировавшим алюмоорганическим соединением и проконтактировавшим обработанным твердым оксидным компонентом в первой каталитической композиции составляет от около 5:1 до около 1:1000, предпочтительно от около 3:1 до около 1:100 и наиболее предпочтительно от около 1:1 до около 1:50. Весовое соотношение между проконтактировавшим обработанным твердым оксидным компонентом и проконтактировавшим первым металлоорганическим соединением в первой каталитической композиции составляет от около 10000:1 до около 1:1, предпочтительно от около 1000:1 до около 10:1 и наиболее предпочтительно от 250:1 до 20:1. При сравнении активностей полимеризация должна проводиться в одинаковых условиях полимеризации. Предпочтительно, если активность первой каталитической композиции больше, чем около 1000 г полимера на 1 г активатора в час, более предпочтительно больше, чем около 2000 и наиболее предпочтительно больше, чем 3000. Активность измеряют в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90 С и давлении этилена 550 фунт/дюйм 2. В реакторе практически не должны проявляться признаки накипи на стенках, отложений и других форм загрязнения. Одним из важных аспектов настоящего изобретения является то, что для образования первой каталитической композиции не требуется алюмоксан. Алюмоксан - дорогое соединение, которое сильно повышает затраты на получение полимера. Это также означает, что не требуется вода, помогающая образованию алюмоксанов. Это оказывается благоприятным, так как вода зачастую может повредить процессу полимеризации. Следует отметить, что для получения первой каталитической композиции не требуется фторофенилборат или другие фторорганические соединения бора. Кроме того, в настоящем изобретении не требуются хроморганические соединения или МgСl2. Несмотря на то, что в предпочтительных вариантах осуществления алюмоксан, хроморганические соединения или МgСl2 не требуются, эти соединения могут применяться в других вариантах осуществления настоящего изобретения. Во втором варианте осуществления настоящего изобретения предусматривается способ получения по меньшей мере одного полимера, включающий контактирование по меньшей мере одного мономера с первой каталитической композицией. Термин "полимер" в применении к настоящему изобретению охватывает гомополимеры и сополимеры. Первая каталитическая композиция может применяться для полимеризации по меньшей мере одного мономера с получением гомополимера или сополимера. Обычно гомополимеры состоят из остатков мономера, молекула которого содержит от 2 до около 20 атомов углерода, предпочтительно от 2 до около 10 атомов углерода. В данном случае по меньшей мере один мономер выбирают из группы, состоящей из этилена, пропилена, 1-бутена, 3-метил-1-бутена, 1-пентена, 3 метил-1-пентена, 4-метил-1-пентена, 1-гексена, 3-этил-1-гексена, 1-гептена, 1-октена, 1-нонена, 1-децена и их смесей. Когда нужно получить гомополимер, то наиболее предпочтительно подвергнуть полимеризации этилен или пропилен. Когда же нужно получить сополимер, то он будет содержать остатки мономера и остатки одного или нескольких сомономеров, молекулы которых содержат от около 2 до около 20 атомов углерода. К подходящим сомономерам относятся (не ограничиваясь ими) алифатические 1-олефины, содержащие от 3 до 20 атомов углерода в молекуле, например пропилен, 1-бутен, 1-пентен, 4-метил-1 пентен, 1-гексен, 1-октен и другие олефины, сопряженные и несопряженные диолефины, например, 1,3 бутадиен, изопрен, пиперилен, 2,3-диметил-1,3-бутадиен, 1,4-пентадиен, 1,7-гексадиен и другие подобные диолефины и их смеси. Когда нужно получить сополимер, то предпочтительно подвергнуть полимеризации этилен и по меньшей мере один сомономер, выбранный из группы, состоящей из 1-бутена, 1 пентена, 1-гексена, 1-октена и 1-децена. Количество сомономера, вводимого в зону реактора для получения сополимера, обычно составляет от около 0,01 до около 10% от общего веса мономера и сомономера,предпочтительно от около 0,01 до около 5% и наиболее предпочтительно от 0,1 до 4%. Альтернативно-6 005850 могут быть использованы количества, достаточные для достижения указанных выше весовых концентраций в сополимере. Способы полимеризации по меньшей мере одного мономера с получением полимера известны в этой области, например полимеризация в суспензии, полимеризация в газовой фазе и полимеризация в растворе. Предпочтительно проводить полимеризацию в суспензии в замкнутой реакционной зоне. Разбавители, пригодные для полимеризации в суспензии, хорошо известны в этой области; к ним относятся углеводороды, находящиеся в жидком состоянии в условиях реакции. Термин "разбавитель" в применении к настоящему изобретению не обязательно означает инертное вещество, разбавитель может способствовать полимеризации. К подходящим углеводородам относятся (не ограничиваясь ими) циклогексан,изобутан, н-бутан, пропан, н-пентан, изопентан, неопентан и н-гексан. Более того, наиболее предпочтительно в качестве разбавителя при полимеризации в суспензии использовать изобутан. Примеры этой технологии можно найти в патентах США 4424341; 4 50188 5; 4613484; 4737280 и 5597892. Первая каталитическая композиция, применяемая в этом способе, дает полимерные частицы хорошего качества и при этом практически не загрязняет реактор. При применении первой каталитической композиции в замкнутой реакционной зоне в условиях полимеризации в суспензии размер частиц обработанного твердого оксидного компонента предпочтительно находится в пределах от около 10 до около 1000 мкм, предпочтительно от около 25 до около 500 мкм и наиболее предпочтительно от 50 до 200 мкм,чтобы наилучшим образом контролировать процесс полимеризации. Новизной настоящего изобретения является то, что при полимеризации этилена образуется бутен. Затем бутен сополимеризуется под действием металлоорганического соединения, образуя сополимеры этилена-бутена, несмотря на то, что бутен не вводится в реактор. Таким образом, полученные с помощью каталитической композиции настоящего изобретения полимеры могут содержать по весу до около 1% разветвленных этилов, несмотря на то, что бутен не вводится в реактор. В третьем варианте осуществления настоящего изобретения обеспечивается способ, в котором первая каталитическая композиция дополнительно контактируют с по меньшей мере одним вторым металлоорганическим соединением с образованием второй каталитической композиции, способной к образованию бимодальных полимеров. Второе металлоорганическое соединение можно представить следующей формулой(C5R5)2ZrX2. В этой формуле R одинаковый или различный и выбирается из группы, состоящей из водорода или углеводородных групп, содержащих от 1 до 10 атомов углерода. Углеводородная группа выбирается из группы, состоящей из линейных или разветвленных алкилов, замещенных или незамещенных арилов,или алкиларилов. X одинаковый или различный и независимо выбирается из группы, состоящей из галидов, алкилов или алкиларилов, содержащих от 1 до 10 атомов углерода, или трифлата. Подходящие металлоорганические соединения включают, например, (C5H4CH3)2ZrCl2, (C5H4CH2C6H6)2ZrF2,(C5H4C4H9)2ZrCl2 и (С 5 Н 3 СН 3 С 2 Н 5)2ZrBr2. Предпочтительным металлоорганическим соединением является (С 5 Н 4 С 4 Н 9)2ZrCl2. Также можно использовать комбинации из этих металлоорганических соединений. Тип и содержание активатора во второй каталитической композиции такие же, как описано ранее для первой каталитической композиции. Обычно общее содержание первого металлоорганического соединения вместе со вторым металлоорганическим соединением во второй каталитической композиции равно количеству первого металлоорганического соединения в первой каталитической композиции. Соотношение между первым металлоорганическим соединением и вторым металлоорганическим соединением варьируется от около 1:100 до около 100:1. Второе металлоорганическое соединение можно привести в контакт с другими ингредиентами этого катализатора любым способом, который оказался пригодным для первого металлоорганического соединения. Например, его можно смешать с первым металлоорганическим соединением в растворе углеводорода и закачать в реактор отдельно. Или можно сначала ввести второе металлоорганическое соединение в сосуд, в котором осуществляется контактирование всех или некоторых ингредиентов перед подачей их в реактор. С другой стороны, все ингредиенты можно вводить по отдельности прямо в реактор. Предпочтительно активность второй каталитической композиции близка активности первой каталитической композиции. Кроме того, для получения второй каталитической композиции не требуются алюмоксаны, фторорганические соединения бора, хроморганические соединения и МgС 12, что дает такие же преимущества, как описано ранее в отношении первой каталитической композиции. Вторая каталитическая композиция может применяться в тех способах полимеризации, что были описаны ранее для первой каталитической композиции. При получении бимодальных полимеров согласно третьему варианту осуществления предпочтительно добавляют сомономер и водород в зону реакции полимеризации. Водород используют для контроля молекулярного веса, а сомономер - для контроля плотности полимера. Примеры Получение (CpTiCl2)2O В атмосфере сухого азота в колбу, содержащую 64,70 г трихлористого циклопентадиенилтитана,полученного от фирмы Strem Company, вносили 600 мл безводного тетрагидрофурана (THF) и переме-7 005850 шивали. Эта смесь образовывала первый раствор по мере того, как оранжевое вещество растворялось вTHF. Затем по каплям в течение примерно 15 мин при сильном перемешивании первого раствора добавляли второй раствор, содержащий 200 мл THF и 5,309 г воды, и получали третий раствор. Окраска третьего раствора становилась слегка более оранжевой. После этого третий раствор осторожно нагревали до 40 С и оставляли при этой температуре на несколько часов. Затем, после дальнейшего отстаивания при комнатной температуре в течение 24 ч, выпаривали THF под вакуумом, получая желто-коричневое твердое вещество (СрТiС 12)2 О. Получение хлорированного, цинксодержащего оксида алюминия Оксид алюминия сорта В по Ketjen получали от фирмы Akzo Nobel Chemical с пористостью около 1,7 8 см 3/г и удельной поверхностью около 350 м 2/г. Готовили раствор, состоящий из 435 мл деионизированной воды, 34,65 г хлористого цинка и 2,5 мл азотной кислоты, которым импрегнировали образец оксида алюминия сорта В по Ketjen весом 170,35 г с получением цинксодержащего оксида алюминия. Таким образом, оксид алюминия по весу содержал 20% хлористого цинка. Затем цинксодержащий оксид алюминия сушили в течение ночи под вакуумом при 100 С и пропускали через сито 80 меш. После этого часть цинксодержащего оксида алюминия прокаливали в сухом воздухе при 600 С в течение 3 ч, превращая содержащийся цинк в смешанный оксид цинка и получая прокаленный, цинксодержащий оксид алюминия. Затем прокаленный цинксодержащий оксид алюминия активировали порциями по 25 г следующим образом. 25 г прокаленного цинксодержащего оксида алюминия вновь нагревали в атмосфере азота до 600 С и, поддерживая температуру при 600 С, 2,4 мл четыреххлористого углерода впрыскивали в газовый поток, который испарялся и проходил через псевдоожиженный слой цинксодержащего оксида алюминия, образуя хлорированный, цинксодержащий оксид алюминия. После этого хлорированный,цинксодержащий оксид алюминия хранили в атмосфере сухого азота и впоследствии тестировали для определения активности при использовании в реакциях полимеризации. Полимеризация на стендовом оборудовании Полимеризацию проводили в смесевом реакторе фирмы Autoclave Engineers на 1 галлон (4,54 л). Перед работой его продували азотом и нагревали пустой реактор до 120 С. После охлаждения до 40 С и продувки парами изобутана в реактор вводили небольшое количество металлоорганического соединения,обычно от 0,001 до 0,01 г, как указано, в атмосфере азота. Затем добавляли активатор, например раствор МАО, и реактор закрывали. После этого в реактор вводили 1-гексен, если он применялся, а затем под давлением добавляли 2 л жидкого изобутана, получая реакционную смесь. После этого реактор нагревали до нужной температуры, обычно 90 С, если не указано иначе. Реакционную смесь перемешивали при 700 об./мин. В некоторых случаях в реактор при нагревании вводили водород из одного из двух вспомогательных сосудов объемом 55 см 3 (SV) или 325 см 3 (LV) . Количество добавленного водорода измеряли и выражали по падению давления в данном сосуде по мере перехода его содержимого в реактор. Конечное парциальное давление водорода в самом реакторе можно приблизительно определить, умножая измеренное падение давления во вспомогательных сосудах на 0,163 (LV) или на 0,028 (SV). После этого в реактор вводили этилен и продолжали его подавать, поддерживая постоянное общее давление в 450 фунт/дюйм 2, если не указано иначе. В реакторе поддерживали указанную температуру в течение примерно 60 мин. Затем выпускали изобутан и этилен из реактора, после чего реактор открывали. Полимер обычно получали в виде сухого порошка. В некоторых случаях полимер налипал на стенки реактора и его приходилось соскребать. Когда в качестве активатора использовали галогенизированный металлсодержащий твердый оксидный компонент, в стеклянной пробирке обычно запаивали 0,25 г галогенизированного, металлсодержащего твердого оксидного компонента вместе с раствором толуола, содержащим от 2 до 20 мг металлоорганического соединения, и 1 мл 1 М раствора алюмоорганического соединения, обычно триэтилалюминия, в гептане, получая предварительно контактированную смесь катализатора. Эту смесь впоследствии вводили в реактор в атмосфере азота. Очищенный этилен "для полимеризации" получали от фирмы Union Carbide Corporation. Этот этилен дополнительно очищали пропусканием через колонку, заполненную зернами оксида алюминия AlcoaA201 размером 1/4 дюйма, которые были активированы при 250 С в азоте. Очищенный изобутан "для полимеризации" получали от фирмы Phillips Petroleum Co., Borger, Texas. Его дополнительно очищали перегонкой и тоже пропускали через колонку, заполненную зернами оксида алюминия Alcoa A201 размером 1/4 дюйма, которые были активированы при 250 С в азоте. 1-Гексен "для полимеризации" получали от фирмы Chevron Chemicals. Его дополнительно очищали, продувая азотом, и хранили на молекулярных ситах 13 Х, активированных при 250 С. Метилалюмоксан (МАО) получали от фирмы AlbemarleCorporation в виде 10%-ного раствора в толуоле. Другие алюмоорганические соединения получали от фирмы Akzo Corporation в виде 1 М растворов в гептане. Испытания полимеров Объемную плотность в фунтах/фут определяли, как описано в ASTM D18 95-89, взвешивая мерный цилиндр на 100 мл, заполненный частицами полимера без уплотнения. Плотность полимера в г/см 3 определяли на прессованном образце, охлажденном со скоростью около 15 С в час и выдержанном в течение около 40 ч при комнатной температуре в соответствии с ASTMD1505-68 и ASTM D1928, методика С. Индекс расплава (Ml) в г полимера за 10 мин определяли в соответствии с ASTMD 1238, условие 190/2, при 190 С и нагрузке в 2160 г. Индекс расплава при высокой нагрузке (HLMI, г/10 мин) определяли в соответствии с ASTM 1238,условие 190/2.16, при 190 С и нагрузке в 21600 г. Молекулярные веса и распределения молекулярных весов определяли методом гель-фильтрации на хроматографе Waters 150 CV, используя трихлоробензол (ТСВ) в качестве растворителя, при скорости протока 1 мл/мин и температуре 140 С. В качестве стабилизатора использовали ВНТ (2,6-ди-трет-бутил 4-метилфенол) в концентрации 1,0 г/л в ТСВ. Вводимый объем составлял 220 мкл при номинальной концентрации полимера 0,3 г/л (при комнатной температуре). Растворение образцов в стабилизированном ТСВ проводили при нагревании при 160-170 С в течение 20 ч с периодическим осторожным помешиванием. Для хроматографии использовали 2 колонки Waters HT-6B (7,8x300 мм). Колонки калибровали с помощью линейного стандарта полиэтилена (полиэтилен ВНВ 5003 фирмы Phillips Marleх), для которого были определены молекулярные веса. Анализ структурных ответвлений осуществляли с помощью спектров 13 С ЯМР в растворе, которые снимали в дейтерированном растворе полимера в трихлорбензоле с помощью ЯМР-спектрометраGEQE200 при 75,5 МГц или ЯМР-спектрометра Varian 500 при 125,7 МГц. Примеры 1-28. Проводили серию полимеризаций на стендовом оборудовании с применением (СрТiС 12)2 О, а также ряда других металлоорганических соединений на основе титана для сравнения. Результаты этих испытаний представлены в табл. 1. В этих испытаниях обычно в реактор вносили 0,25 г хлорированного, цинксодержащего оксида алюминия, описанного ранее, вместе с несколькими миллиграммами металлоорганического соединения,как указано в таблице, и небольшим количеством алюмоорганического соединения, обычно 1 мл или 0,5 мл триизобутилалюминия. В некоторых случаях эти ингредиенты объединяли в стеклянной пробирке на короткое время перед внесением в реактор. Как видно из табл. 1, соединение по изобретению, обозначенное в таблице как "А", обладало значительно большей активностью, чем все другие испытанные соединения. Сравнительные соединения включали соединения, наиболее близкие к соединению изобретения арилоксиды дихлорида циклопентадиенилтитана, а также их предшественник - трихлорид циклопентадиенилтитана, и даже хорошо известный катализатор "со стесненной геометрией" фирмы Dow. Однако ни одно из этих соединений не достигало активности, близкой к активности соединения по изобретению. Отметим также, что соединение по изобретению давало полимер с очень большим молекулярным весом,что и требуется от бимодальной комбинации катализаторов. Таблица 1 Обозначения в таблице 1 А - соединение по изобретению (СрТiС 12)2 О, где Ср= циклопентадиенил В - трихлорид циклопентадиенилтитана, т.е. СрТiС 13 С - трихлорид пентаметилциклопентадиенилтитана, т.е. (CH3)CpTiCl3N - циклический тетрамер (CpTiClO)4 О - дихлорид (n-этоксифеноксид)циклопентадиенилтитана Р - дихлорид (n-метилфеноксид)циклопентадиенилтитана Активность хлорированного цинксодержащего оксида алюминия = г полиэтилена на 1 г хлорированного цинксодержащего оксида алюминия в час Активность металлоорганического соединения = г полиэтилена на 1 г металлоорганического соединения в час Примеры 29-32 Проводили серию полимеризаций на стендовом оборудовании при 80 С с применением металлоорганического соединения А по изобретению, описанного ранее, и хлорированного, цинксодержащего оксида алюминия. В каждом случае вносили 1 мл 1 М раствора триизобутилалюминия вместе с различным количеством гексена. Полученные полимеры проявляли индекс расплава HLMI, равный нулю. При анализе структурных ответвлений этих полимеров методом 13 С-ЯМР получили следующие данные, приведенные в табл. 2. Таблица 2 Разветвление по бутилу возрастало с увеличением количества гексена, как и ожидалось. Примечательно, что высокий уровень ветвления достигается при небольшом количестве добавленного гексена. Это означает высокую степень эффективности встраивания сомономера. Методом ЯМР обнаруживалось и ветвление по этилу, что означает образование бутена in situ. В сравнительном примере 32 дихлорид- 10005850 бис(н-бутилциклопентадиенил)циркония, хорошо известный своей высокой активностью и способностью давать низкомолекулярные полимеры, проявлял слабое встраивание гексена по сравнению с соединением А по изобретению. Таким образом, первое металлоорганическое соединение и первая каталитическая композиция настоящего изобретения 1) проявляют высокую активность, 2) хорошо встраивают гексен, 3) образуют полимеры очень большого молекулярного веса. Это является уникальным сочетанием характеристик, идеальным для получения бимодальных полимеров с помощью комбинации металлоорганических соединений, при этом ветвление сосредоточено в высокомолекулярной части распределения молекулярных весов. Сравнительное соединение в табл. 2 дихлорид бис(н-бутилциклопентадиенил)циркония, служит идеальным партнером для первой каталитической композиции по изобретению вследствие своей высокой активности при слабой эффективности встраивания мономера и природной склонности к образованию низкомолекулярных полимеров. Они составляют отличную пару для получения бимодальных полимеров. Пример 33. Бимодальная серия в циркуляционном реакторе. Полимеры этилена также получали непрерывным способом, приводящим к образованию частиц(также известным как суспензионный метод) при контактировании второй каталитической композиции с этиленом и сомономером - гексеном. При этом состав среды и температуру подбирали таким образом,чтобы получить и извлечь сополимер в виде твердых частиц. В качестве мономера использовали этилен,который был высушен над активированным оксидом алюминия. В качестве разбавителя использовали изобутан, который был дегазирован путем перегонки и высушен над активированным оксидом алюминия. Использовали циркуляционный реактор объемом 23 галлона (87 л) с циркуляционной трубой диаметром 15,2 см. В качестве разбавителя использовали жидкий изобутан и периодически добавляли немного водорода для регуляции молекулярного веса готового полимера. Давление в реакторе составляло примерно 4 МПа (около 580 фунт/дюйм 2). В реакторе поддерживали температуру 180F. Продолжительность цикла при работе реактора составляла 1,25 ч. Вторую каталитическую композицию вносили через дозатор шарового типа в объеме 0,35 см 3. В стационарных условиях скорость подачи изобутана составляла около 46 л в час, скорость подачи этилена - около 30 фунтов в час, а скорость подачи 1-гексена варьировали так, чтобы контролировать плотность готового полимера. Концентрация этилена в разбавителе составляла 14% моль. Концентрация катализатора в реакторе была такова, что содержание второй каталитической композиции варьировалось от около 0,001 до 1% от веса всего содержимого реактора. Полимер удаляли из реактора со скоростью около 25 фунтов в час и извлекали в разрядной камере. Полимер высушивали в атмосфере азота в сушке Vulcan при 60-80 С. Алюмоорганическое соединение триизобутилалюминий (TIBA) получали от фирмы Akzo Corporation и добавляли, как указано в концентрации от 1 до 250 ррm от веса разбавителя. Для защиты реактора от статического электричества обычно добавляли немного (5 ррm относительно разбавителя) технического антистатика марки Stadis 450. Очищенный этилен "для полимеризации" получали от фирмы Union Carbide Corporation. Этот этилен дополнительно очищали пропусканием через колонку, заполненную шариками оксида алюминияAlcoa A201 размером 1/4 дюйма, которые были активированы при 250 С в азоте. Очищенный изобутан"для полимеризации" получали от фирмы Phillips Petroleum Co., Borger, Texas. Его дополнительно очищали перегонкой и тоже пропускали через колонку, заполненную шариками оксида алюминия AlcoaA201 размером 1/4 дюйма, которые были активированы при 250 С в азоте. 1-Гексен "для полимеризации" получали от фирмы Chevron Chemicals. Его дополнительно очищали, продувая азотом, и хранили на молекулярных ситах 13 Х, активированных при 250 С. Получали несколько бимодальных полимеров в непрерывном циркуляционном реакторе при одновременной подаче двух металлоорганических соединений. В качестве активатора использовали тот же хлорированный, цинксодержащий оксид алюминия, что описан ранее, вместе с 250 ррm триизобутилалюминия. Гексен закачивали в реактор со скоростью 12,5 фунтов в час. Весовое соотношение подаваемого гексена и этилена было равно 0,33. Температура реактора составляла 180F. Плотность полимера поддерживали на уровне 0,920 г/см 3, а объемная плотность составляла около 22 фунтов на кубический фут. Использовали два металлоорганических соединения, описанное ранее соединение по изобретению(СрТiС 12)2 О, дающее высокомолекулярный полимер, и приведенный выше в табл. 2 дихлорид бис(нбутилциклопентадиенил)циркония, дающий низкомолекулярный, менее разветвленный полимер. Относительные количества двух металлоорганических соединений варьировали, чтобы получить 5 различных полимеров, отличающихся распределением молекулярных весов. Кривые гель-проникающей хроматографии этих 5 полимеров представлены на чертеже. Видно, что с повышением количества соединения по изобретению (СрТiCl2)2 О относительно дихлорида бис(н-бутилциклопентадиенил)циркония распределение молекулярных весов становится более широким. Полидисперсность (средневзвешенный молекулярный вес, деленный на среднечисленный молекулярный вес) одного (CpTiCl2)2O примерно равна 9, тогда как полидисперсность одного дихлорида бис(н-бутилциклопентадиенил)циркония примерно равна 2,3. Однако при сочетании этих двух металлоорганических соединений были получены значения- 11005850 полидисперсности, равные 12-17, что означает значительное уширение распределения молекулярных весов. Хотя настоящее изобретение было изложено подробно в целях иллюстрации, оно не ограничивается этим, а охватывает все изменения и модификации в духе и в рамках настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения первой каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулойR, одинаковый или различный, независимо означает водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил или алкиларил иX, одинаковый или различный, независимо означает галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат; и где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением. 2. Способ получения первой каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулой(C5R5) TiCl2-O- (C5R5)TiCl2,где R, одинаковый или различный, независимо означает водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил или алкиларил и где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением. 3. Способ по п.1, в котором первое металлоорганическое соединение представляет собой[(С 5 Н 4 СН 3)ТiСl2]2 О, [(C5H4CH2C6H5)TiF2]2O, [(С 5 Н 3 СН 3 С 2 Н 5)ТiВr2]2 О или [(С 5 Н 5) TiCl2]2O. 4. Способ по п.1 или 2, в котором первое металлоорганическое соединение представляет собой[(C5H5)TiCl2)2O. 5. Способ по п.1 или 2, в котором алюмоксан получают из триметилалюминия или триэтилалюминия. 6. Способ по п.5, в котором алюмоксан применяется в сочетании с триалкилалюминием. 7. Способ по п.1 или 2, в котором молярное отношение алюминия в алюмоксане к переходному металлу в первом металлоорганическом соединении находится в пределах от около 1:1 до около 100000:1. 8. Способ по п.1 или 2, в котором молярное отношение алюминия в алюмоксане к переходному металлу в первом металлоорганическом соединении находится в пределах от 5:1 до 15000:1. 9. Способ по п.1 или 2, в котором фторорганическое боратное соединение представляет собой тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис(пентафторфенил)борат трифенилкарбения, тетракис(пентафторфенил)борат лития, трис(пентафторфенил)бор, тетракис[3,5-бис(трифторметил)фенил]борат N,Nдиметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбения или смесь из двух любых или нескольких указанных фторорганических боратных соединений. 10. Способ по п.1 или 2, в котором количество фторорганического боратного соединения находится в пределах от около 0,5 моль до около 10 моль фторорганического боратного соединения на моль первого металлоорганического соединения. 11. Способ по п.1 или 2, в котором количество фторорганического боратного соединения находится в пределах от 0,8 до 5 моль фторорганического боратного соединения на моль первого металлоорганического соединения. 12. Способ по п.1 или 2, в котором обработанный твердый оксидный компонент представляет собой галогенизированный твердый оксидный компонент или галогенизированный металлсодержащий твердый оксидный компонент; где галогенизированный твердый оксидный компонент включает галоген и твердый оксидный компонент; где галогенизированный, металлсодержащий твердый оксидный компонент включает галоген, металл и твердый оксидный компонент; где твердый оксидный компонент представляет собой оксид алюминия, диоксид кремния - оксид алюминия, алюмофосфат, алюмоборат или смесь из двух или нескольких указанных твердых оксидных компонентов; где металл представляет собой цинк, никель, ванадий, медь, серебро, галлий, вольфрам, молибден- 12005850 или олово; где галоген представляет собой хлор или бром. 13. Способ по п.12, в котором алюмоорганическое соединение представляет собой триизобутилалюминий, диэтилалюминийгидрид, дипентилалюминийэтоксид, дипропилалюминийфеноксид или смесь из двух или нескольких указанных алюмоорганических соединений. 14. Способ по п.13, в котором алюмоорганическое соединение представляет собой триизобутилалюминий или триэтилалюминий. 15. Способ по п.1 или 2, в котором твердый оксидный компонент имеет пористость больше, чем около 0,8 см 3/г. 16. Способ по п.1 или 2, в котором твердый оксидный компонент имеет удельную поверхность в пределах от около 200 до около 800 м 2/г. 17. Способ по п.1 или 2, в котором твердый оксидный компонент представляет собой оксид алюминия. 18. Способ по п.12, в котором галоген представляет собой хлор. 19. Способ по п.12, в котором металл представляет собой цинк. 20. Способ по п.12, включающий контактирование оксида бис(дихлоридциклопентадиенилтитана),хлорированного цинксодержащего оксида алюминия и алюмоорганического соединения, которым является триизобутилалюминий или триэтилалюминий, для получения первой каталитической композиции, в которой содержание цинка составляет от около 0,5 до около 5 ммоль на 1 г оксида алюминия. 21. Способ получения второй каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения, по меньшей мере одного второго металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулойR, одинаковый или различный, независимо представляет собой водород или углеводородную группу, содержащую от 1 до 10 атомов углерода, где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил или алкиларил; иX, одинаковый или различный, и независимо представляет собой галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат и где второе металлоорганическое соединение представлено формулой(C5R5)2ZrX2,в которой R, одинаковый или различный, независимо представляет собой водород или углеводородную группу, содержащую от 1 до 10 атомов углерода; где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил или алкиларил;X, одинаковый или различный, независимо представляет собой галид, алкил или алкиларил, содержащие от 1 до 10 атомов углерода, или трифлат и где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением. 22. Способ получения второй каталитической композиции, включающий контактирование по меньшей мере одного первого металлоорганического соединения, по меньшей мере одного второго металлоорганического соединения и по меньшей мере одного активатора, в котором первое металлоорганическое соединение представлено формулой(C5R5)TiCl2-O-(C5R5)TiCl2,где R, одинаковый или различный, независимо представляет собой водород или углеводородную группу,содержащую от 1 до 10 атомов углерода, где углеводородная группа представляет собой линейный или разветвленный алкил, замещенный или незамещенный арил, или алкиларил; где второе металлоорганическое соединение представлено формулой(Bu(C5R52ZrCl2,где активатор представляет собой алюмоксан, фторорганический борат или обработанный твердый оксидный компонент в сочетании по меньшей мере с одним алюмоорганическим соединением. 23. Способ по п.21, в котором второе металлоорганическое соединение представляет собой дихлорид бис(н-бутилциклопентадиенил)циркония. 24. Способ по п.21 или 22, который включает контактирование оксида бис(дихлоридциклопентадиенилтитана), дихлорида бис(н-бутилциклопентадиенил)циркония, хлорированного цинксодержащего оксида алюминия и триизобутилалюминия. 25. Способ по п.21 или 22, в котором каталитическая композиция, полученная таким образом, имеет активность более 1000 г полимера на 1 г активатора в час в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90 С и давлении этилена 3,89 МПа (550 фунт/дюйм 2) . 26. Способ по п.21 или 22, в котором каталитическая композиция, полученная таким образом, имеет- 13005850 активность более 2000 г полимера на 1 г активатора в час в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90 С и давлении этилена 3,89 МПа (550 фунт/дюйм 2). 27. Способ по п.21 или 22, в котором весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в каталитической композиции составляет от около 3:1 до около 1:100. 28. Способ по п.21 или 22, в котором весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в каталитической композиции составляет от 1:1 до 1:50. 29. Способ по п.1 или 2, в котором весовое соотношение между обработанным твердым оксидным компонентом и металлоорганическим соединением в каталитической композиции составляет от 1000:1 до 10:1. 30. Способ по п.1 или 2, в котором весовое соотношение между обработанным твердым оксидным компонентом и металлоорганическим соединением в каталитической композиции составляет от около 250:1 до 20:1. 31. Способ по п.21 или 22, в котором весовое отношение обработанного твердого оксидного компонента к металлоорганическому соединению в каталитической композиции составляет от около 1000:1 до около 10:1. 32. Способ по п.21 или 22, в котором весовое отношение обработанного твердого оксидного компонента к металлоорганическому соединению в каталитической композиции составляет от 250:1 до 20:1. 33. Способ по п.1 или 2, в котором каталитическая композиция после контактирования металлоорганического соединения с обработанным твердым оксидным компонентом и алюмоорганическим соединением состоит в основном из металлоорганического соединения и обработанного твердого оксидного компонента. 34. Способ по п.1 или 2, в котором каталитическая композиция после контактирования металлоорганического соединения с обработанным твердым оксидным компонентом и алюмоорганическим соединением состоит в основном из металлоорганического соединения, обработанного твердого оксидного компонента и алюмоорганического соединения. 35. Способ по п.1 или 2, в котором каталитическая композиция имеет активность более чем 1000 г полимера на 1 г активатора в час в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90 С и давлении этилена 3,89 МПа (550 фунт/дюйм 2). 36. Способ по п.1 или 2, в котором каталитическая композиция имеет активность более чем 2000 г полимера на 1 г активатора в час в условиях суспензионной полимеризации, используя изобутан в качестве разбавителя, при температуре полимеризации 90 С и давлении этилена 3,89 МПа (550 фунт/дюйм 2). 37. Способ по п.1 или 2, в котором весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в каталитической композиции составляет от 3:1 до 1:100. 38. Способ по п.1 или 2, в котором весовое соотношение между алюмоорганическим соединением и обработанным твердым оксидным компонентом в каталитической композиции составляет от 1:1 до 1:50. 39. Способ полимеризации, включающий контактирование по меньшей мере одного мономера и каталитической композиции, полученной способом по п.21 или 22, в условиях полимеризации для получения полимера. 40. Способ по п.39, в котором условия полимеризации включают условия суспензионной полимеризации. 41. Способ по п.39, в котором контактирование проводится в замкнутой реакционной зоне. 42. Способ по п.39, в котором контактирование проводится в присутствии разбавителя, состоящего по большей части из изобутана. 43. Способ по п.39, в котором по меньшей мере один мономер представляет собой этилен. 44. Способ по п.39, в котором по меньшей мере один мономер включает этилен и алифатический 1 олефин, содержащий от 3 до 20 атомов углерода на молекулу. 45. Способ полимеризации, включающий контактирование по меньшей мере одного мономера и каталитической композиции, полученной способом по п.21 или 22, в условиях полимеризации для получения бимодального полимера. 46. Способ по п.45, в котором условия полимеризации включают условия суспензионной полимеризации. 47. Способ по п.45, в котором контактирование проводится в замкнутой реакционной зоне. 48. Способ по п.45, в котором контактирование проводится в присутствии разбавителя, состоящего по большей части из изобутана. 49. Способ по п.48, в котором по меньшей мере один мономер представляет собой этилен. 50. Способ по п.45, в котором по меньшей мере один мономер включает этилен и алифатический 1 олефин, содержащий от 3 до 20 атомов углерода на молекулу.

МПК / Метки

МПК: C08F 4/646

Метки: каталитические, полимеров, бимодальных, получения, композиции, полимеризации, способы

Код ссылки

<a href="https://eas.patents.su/16-5850-kataliticheskie-kompozicii-dlya-polimerizacii-i-sposoby-polucheniya-polimerov-i-bimodalnyh-polimerov.html" rel="bookmark" title="База патентов Евразийского Союза">Каталитические композиции для полимеризации и способы получения полимеров и бимодальных полимеров</a>

Предыдущий патент: Поддерживающее устройство для каркасных стен и способ его установки

Следующий патент: Замещенные гомопиперидильные аналоги бензимидазола как фундальные релаксанты

Случайный патент: Способ получения однослойного композитного изделия, однослойное композитное изделие и баллистически стойкое изделие