Машина для подкопа трубопровода и гусеничное ходовое устройство

Номер патента: 747

Опубликовано: 28.02.2000

Авторы: Василенко Станислав Кузьмич, Коваль Андрей Борисович, Быков Александр Владимирович, Лейченко Юрий Борисович, Ибрагимов Марат Шарипович, Савенок Василий Иванович, Черняев Валерий Давыдович, Джарджиманов Александр Сергеевич, Мусийко Владимир Данилович, Кумылганов Александр Семенович, Яковлев Виктор Иванович

Формула / Реферат

1. Машина для подкопа трубопровода, включающая раму (1), смонтированное на раме (1) приводное ходовое устройство (3) для перемещения машины по трубопроводу, и, по меньшей мере, один рабочий орган (4, 5), включающий стойку (6), смонтированную на раме с возможностью принудительного поворота вокруг вертикальной оси (7), приводную часть (8) для разработки грунта под трубопроводом, установленную на нижней части стойки (6) и расположенную сбоку от последней, и отвал (10), расположенный по направлению перемещения машины за приводной частью (8), отличающаяся тем, что приводная часть (8) рабочего органа (4, 5) выполнена в виде шнековой фрезы (8), и отвал (10) закреплен на стойке (6), а его рабочая поверхность, которая обращена к шнековой фрезе, выполнена вогнутой.

2. Машина по п.1, отличающаяся тем, что шнековая фреза (8) и рабочая поверхность отвала (10) выполнены цилиндрическими, при этом ось вращения шнековой фрезы (8) расположена горизонтально и соосно оси рабочей поверхности отвала (10).

3. Машина по п.1, отличающаяся тем, что рабочий орган (4, 5) снабжен ножом (17), который выполнен в виде части кольца, расположен перед отвалом (10) и закреплен на стойке (6).

4. Машина по п.1, отличающаяся тем, что стойка (6) рабочего органа (4, 5) смонтирована на раме (1) с возможностью установки ее, по крайней мере, в двух положениях по высоте.

5. Машина по одному из п.1-4, отличающаяся тем, что она включает два рабочих органа (4, 5), выполненных как зеркальное отображение друг друга и расположенных симметрично относительно продольной оси машины.

6. Машина по п.5, отличающаяся тем, что упомянутые вертикальные оси (7) поворота стоек (6) относительно осей вращения шнековых фрез (8) смещены противоположно отвалам (10).

7. Машина по п.5, отличающаяся тем, что шнековые фрезы (8) выполнены с левым направлением витка лопастей (27) для левой по направлению перемещения машины шнековой фрезы (8) и правым - для правой шнековой фрезы (8).

8. Машина по п.1, отличающаяся тем, что приводное ходовое устройство (3) выполнено гусеничным, гусеничная цепь которого расположена в вертикальной плоскости.

9. Машина по п.8, отличающаяся тем, что она снабжена холостыми колесами (55, 56), рычагами (57), смонтированными на задней части рамы (1) с возможностью принудительного поворота и фиксации, и телескопическими опорами (59), внутренние элементы (60) которых установлены с возможностью принудительного перемещения и фиксации в наружных элементах (61), которые снабжены кронштейнами (62), смонтированными на рычагах с возможностью принудительного перемещения и фиксации, при этом первые (55) из упомянутых холостых колес (55, 56) выполнены коническими и закреплены на концах внутренних элементов (60) телескопических опор (59) с расположением их под трубопроводом в вертикальных плоскостях, параллельных продольной оси трубопровода, а вторые (56) - расположены в горизонтальной плоскости, а их оси (73) смонтированы на нижних горизонтальных плитах (75) рамы (1) с возможностью их установки, по крайней мере, в двух положениях по ширине машины.

10. Машина по п.1, отличающаяся тем, что она снабжена устройством (98) поперечной стабилизации машины.

11. Машина по п.10, отличающаяся тем, что устройство (98) поперечной стабилизации машины включает, по меньшей мере, один стабилизирующий механизм (99), включающий опорный элемент (100) для опирания на дно траншеи, который смонтирован на задней части отвала (10) с возможностью принудительного поворота или линейного перемещения в вертикальном направлении.

12. Машина по п.11, отличающаяся тем, что опорный элемент 30 (100) выполнен в виде лыжи (100), которая первым шарниром (102) соединена с отвалом (10), а вторым шарниром (103) - с силовым элементом переменной длины (104), который третьим шарниром (115) соединен с отвалом (10).

13. Машина по п.12, отличающаяся тем, что силовой элемент переменной длины (104) выполнен в виде винтового домкрата (104), который посредством телескопического карданного вала (118) связан с приводом (119), который смонтирован на раме (1) машины.

14. Машина по п.13, отличающаяся тем, что привод (119) выполнен как привод ручного типа.

15. Машина по одному из пп.11-14, отличающаяся тем, что устройство (98) поперечной стабилизации машины включает два стабилизирующих механизма (99), выполненных аналогично друг другу и разнесенных в поперечном направлении.

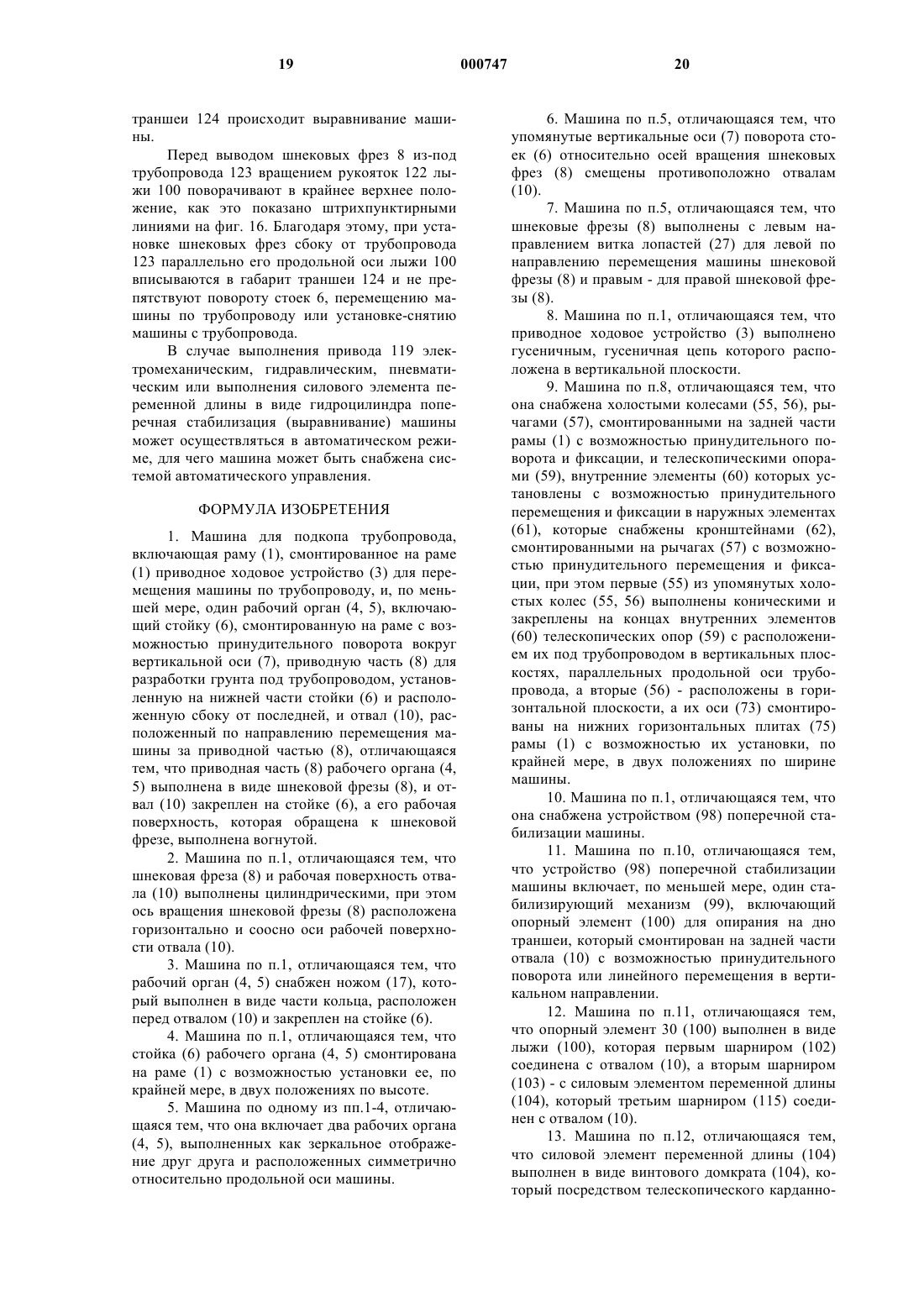

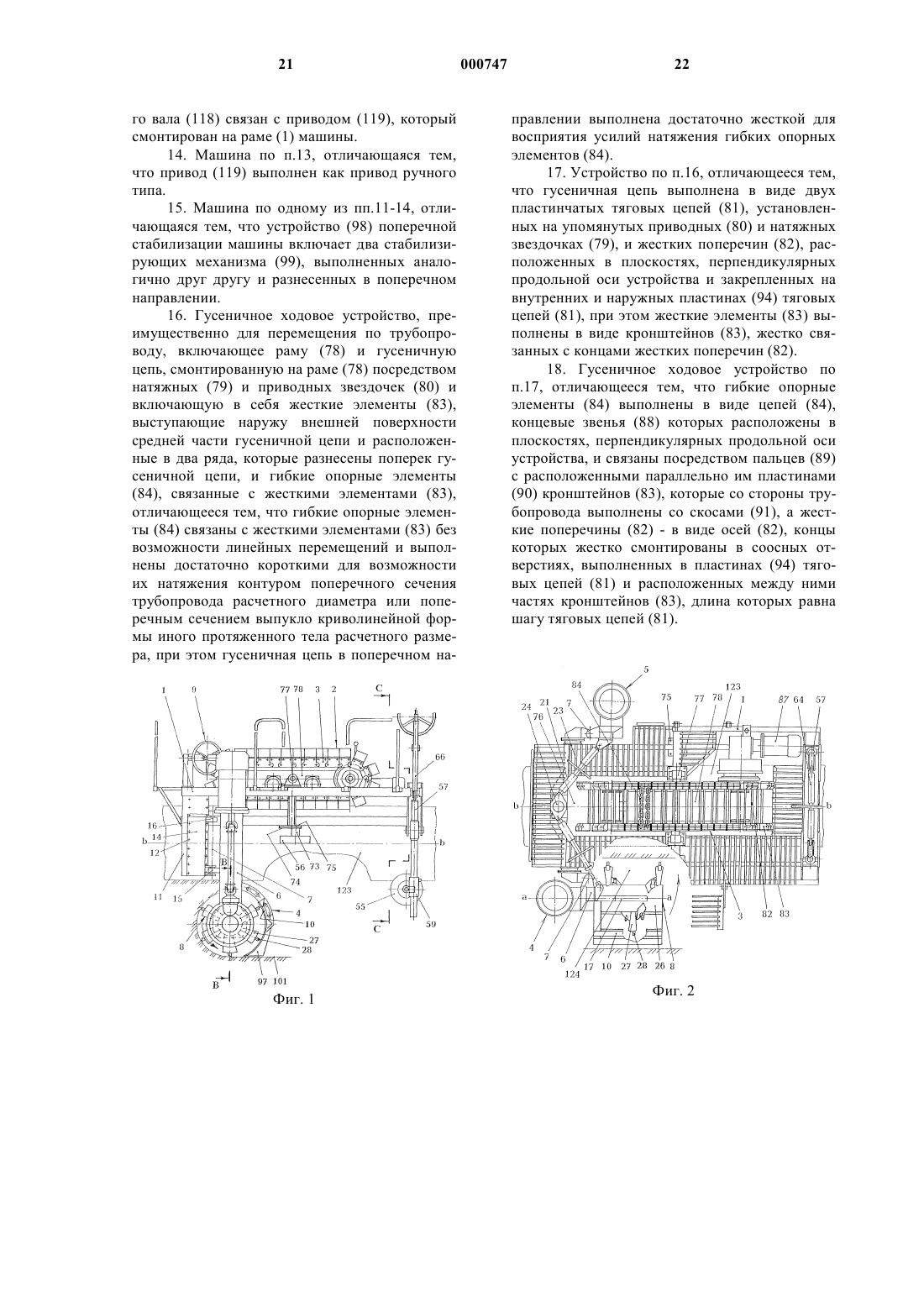

16. Гусеничное ходовое устройство, преимущественно для перемещения по трубопроводу, включающее раму (78) и гусеничную цепь, смонтированную на раме (78) посредством натяжных (79) и приводных звездочек (80) и включающую в себя жесткие элементы (83), выступающие наружу внешней поверхности средней части гусеничной цепи и расположенные в два ряда, которые разнесены поперек гусеничной цепи, и гибкие опорные элементы (84), связанные с жесткими элементами (83), отличающееся тем, что гибкие опорные элементы (84) связаны с жесткими элементами (83) без возможности линейных перемещений и выполнены достаточно короткими для возможности их натяжения контуром поперечного сечения трубопровода расчетного диаметра или поперечным сечением выпукло криволинейной формы иного протяженного тела расчетного размера, при этом гусеничная цепь в поперечном направлении выполнена достаточно жесткой для восприятия усилий натяжения гибких опорных элементов (84).

17. Устройство по п.16, отличающееся тем, что гусеничная цепь выполнена в виде двух пластинчатых тяговых цепей (81), установленных на упомянутых приводных (80) и натяжных звездочках (79), и жестких поперечин (82), расположенных в плоскостях, перпендикулярных продольной оси устройства и закрепленных на внутренних и наружных пластинах (94) тяговых цепей (81), при этом жесткие элементы (83) выполнены в виде кронштейнов (83), жестко связанных с концами жестких поперечин (82).

18. Гусеничное ходовое устройство по п.17, отличающееся тем, что гибкие опорные элементы (84) выполнены в виде цепей (84), концевые звенья (88) которых расположены в плоскостях, перпендикулярных продольной оси устройства и связаны посредством пальцев (89) с расположенными параллельно им пластинами (90) кронштейнов (83), которые со стороны трубопровода выполнены со скосами (91), а жесткие поперечины (82) - в виде осей (82), концы которых жестко смонтированы в соосных отверстиях, выполненных в пластинах (94) тяговых цепей (81) и расположенных между ними частях кронштейнов (83), длина которых равна шагу тяговых цепей (81).

Текст

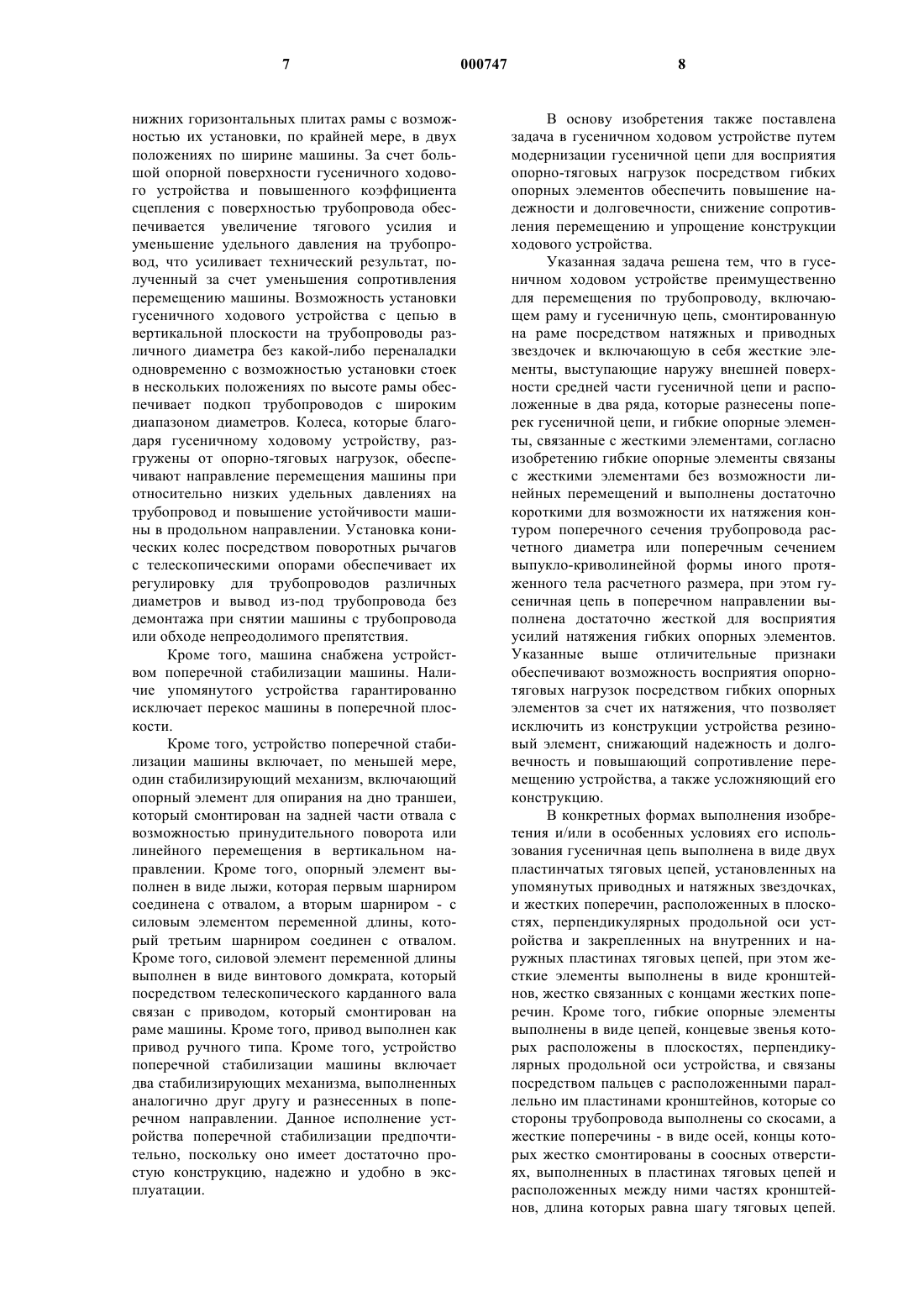

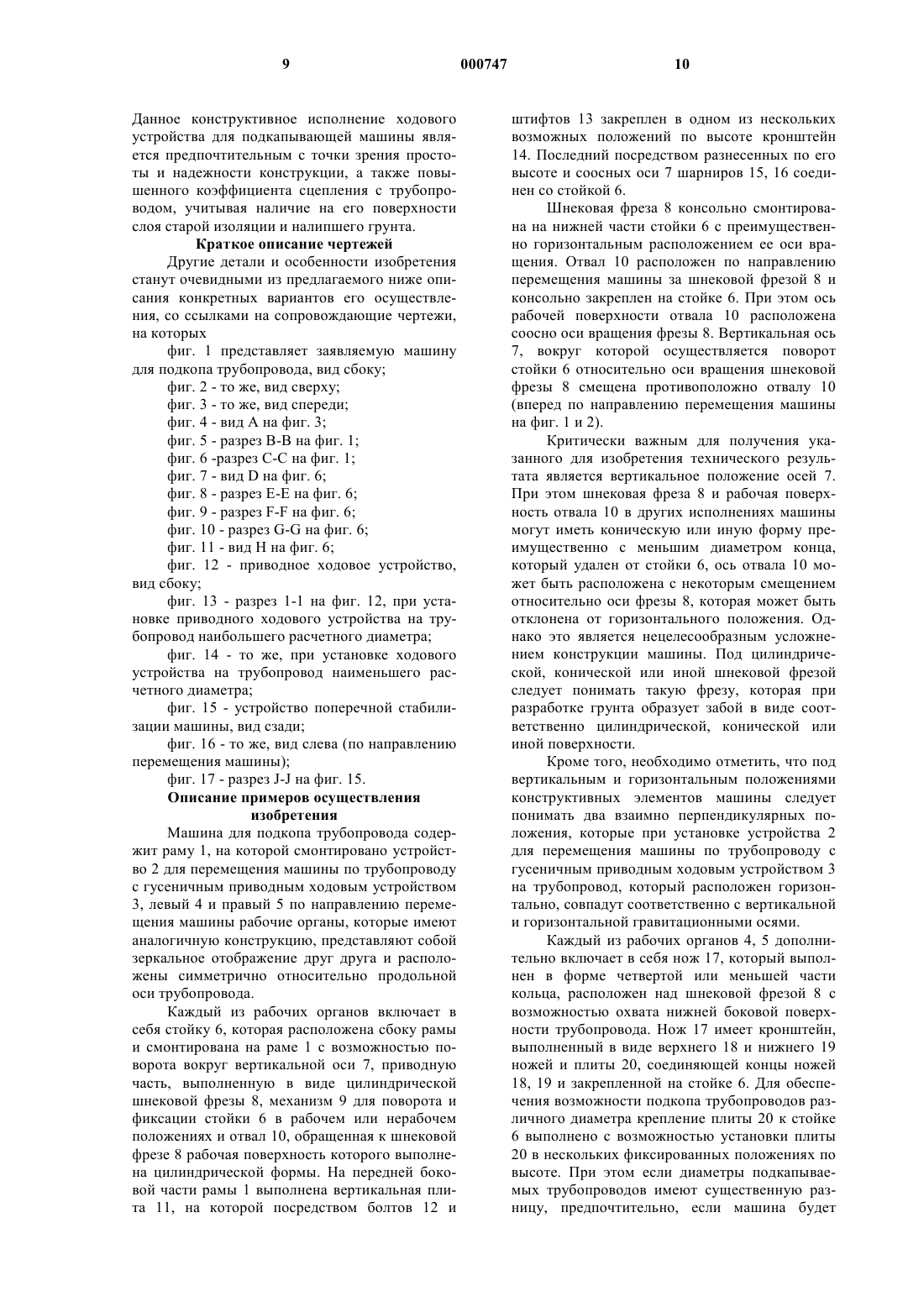

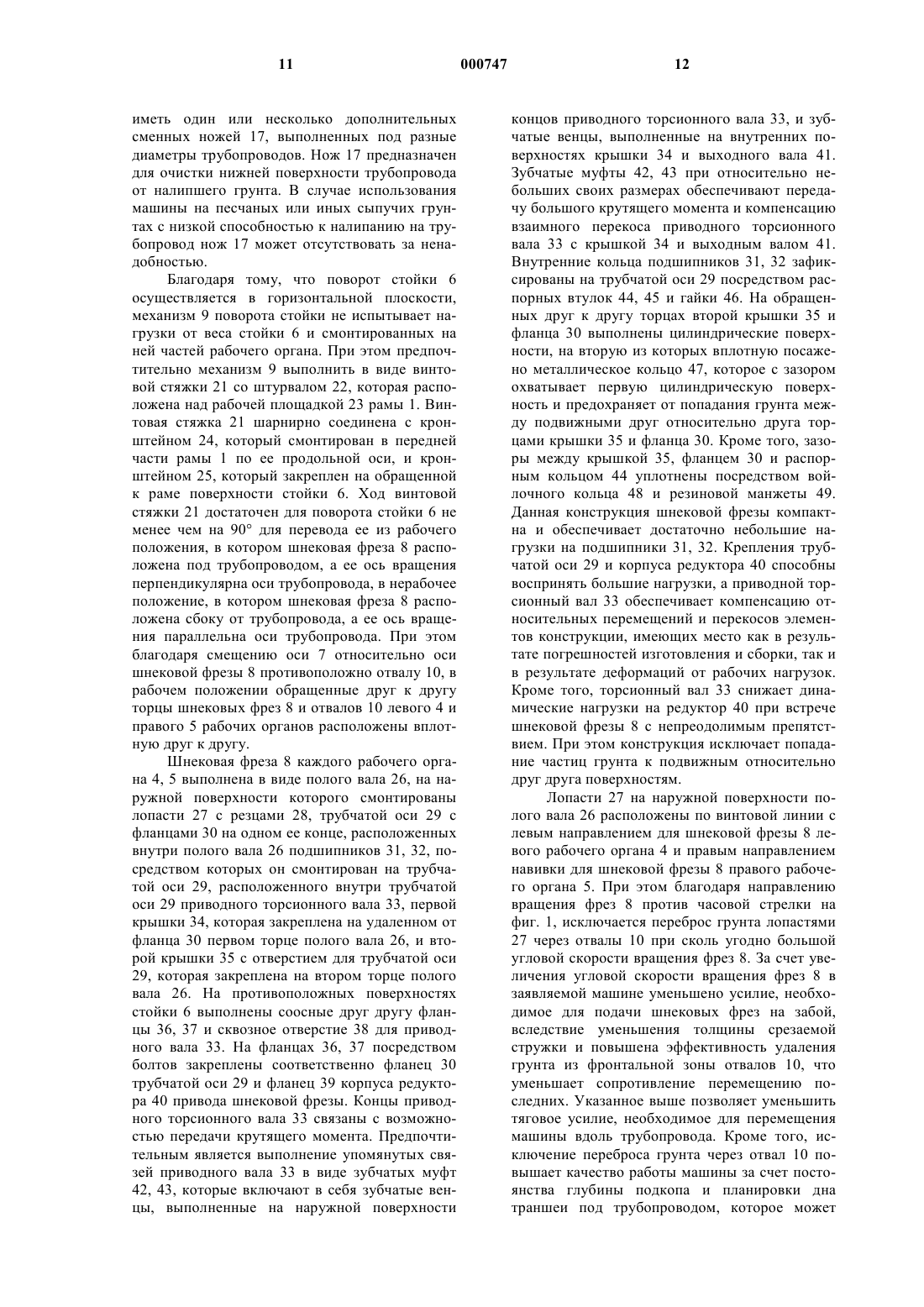

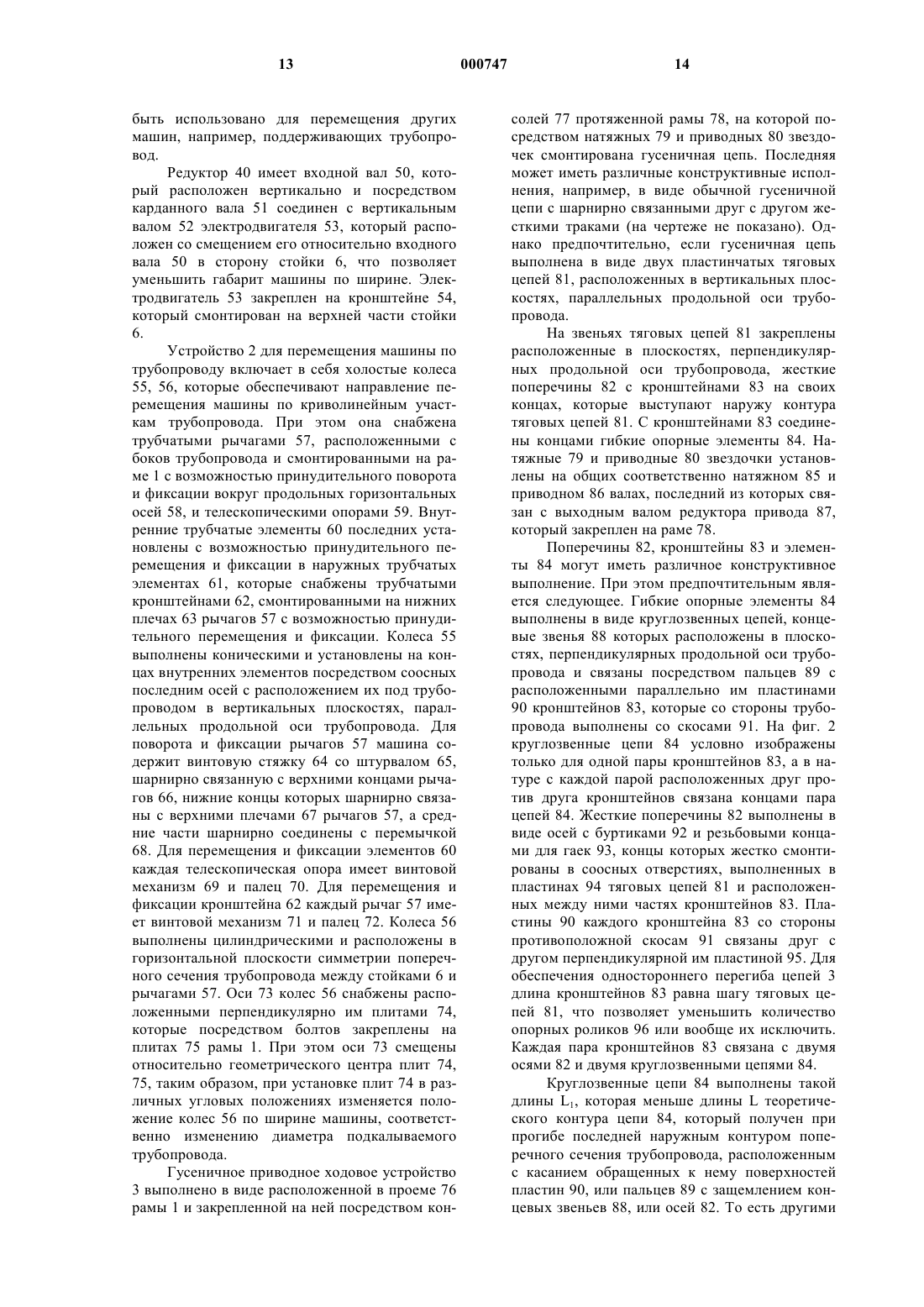

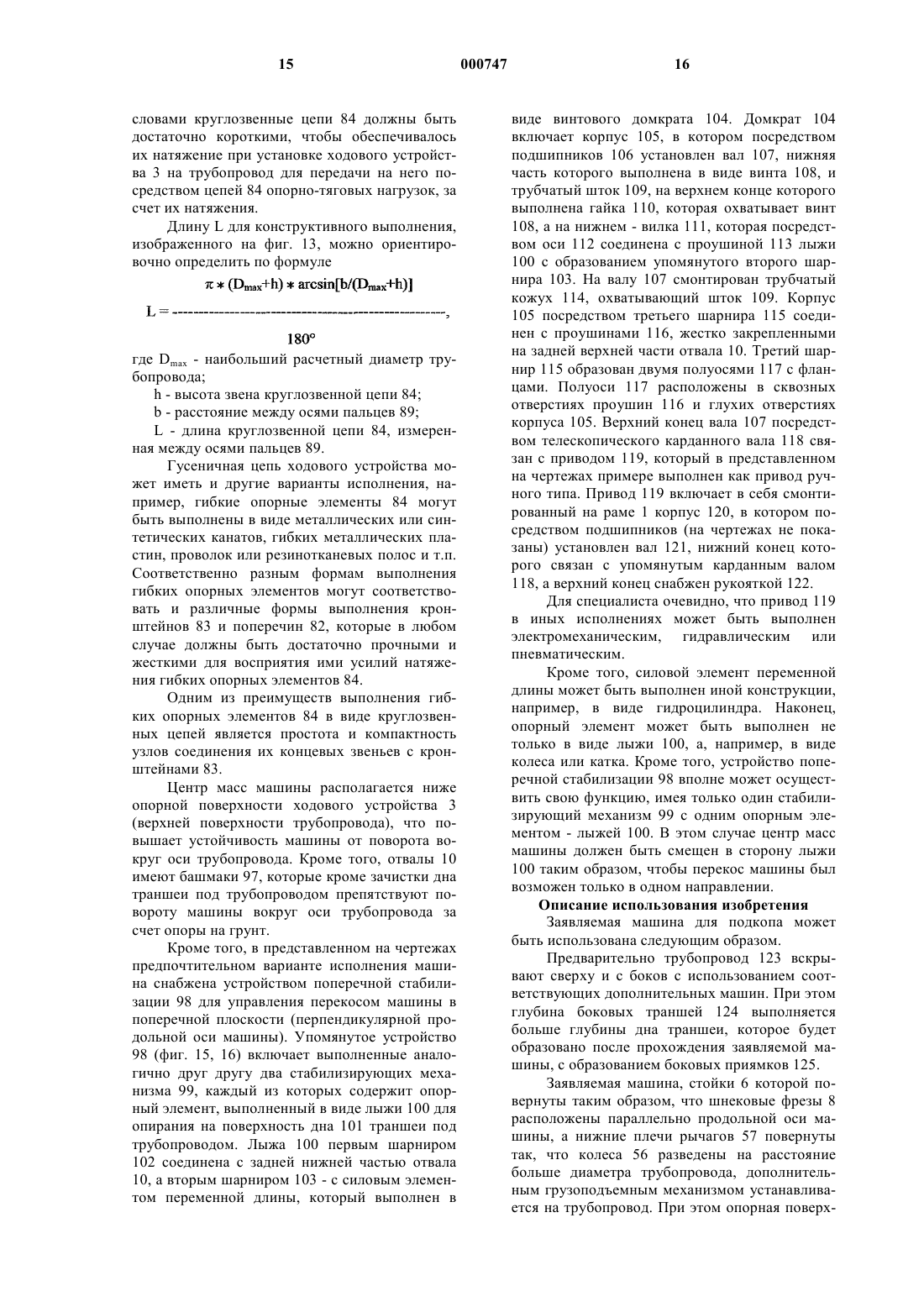

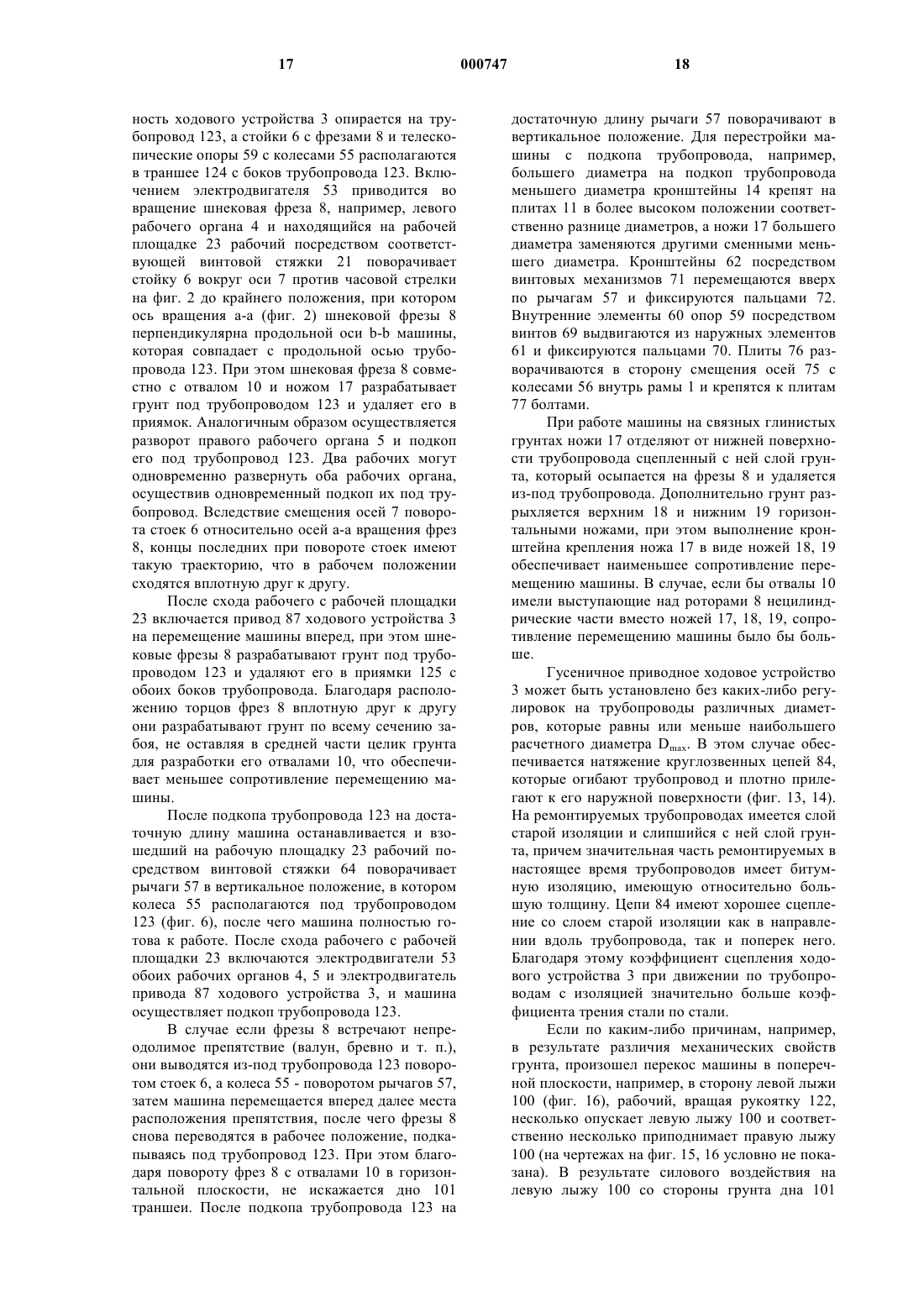

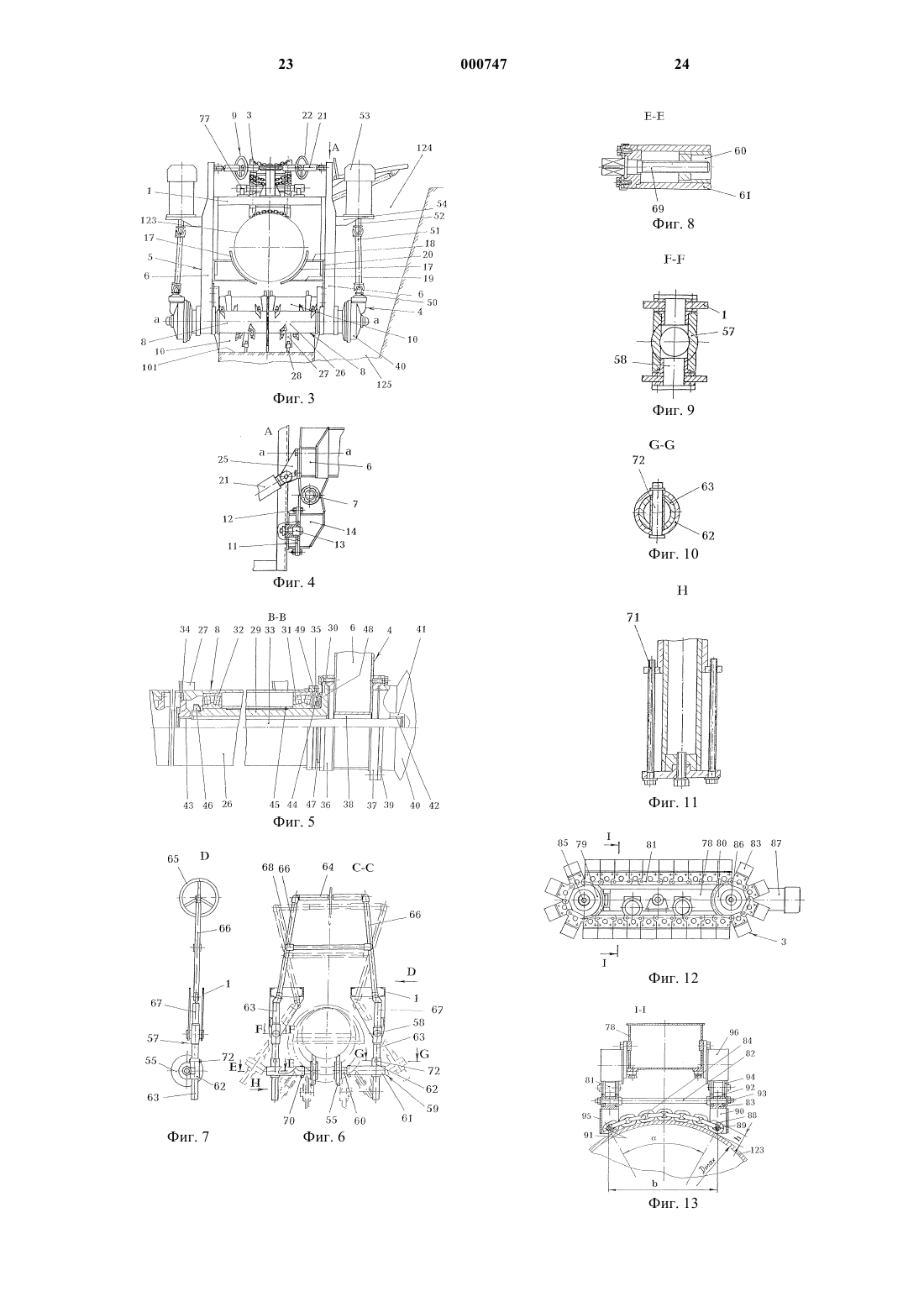

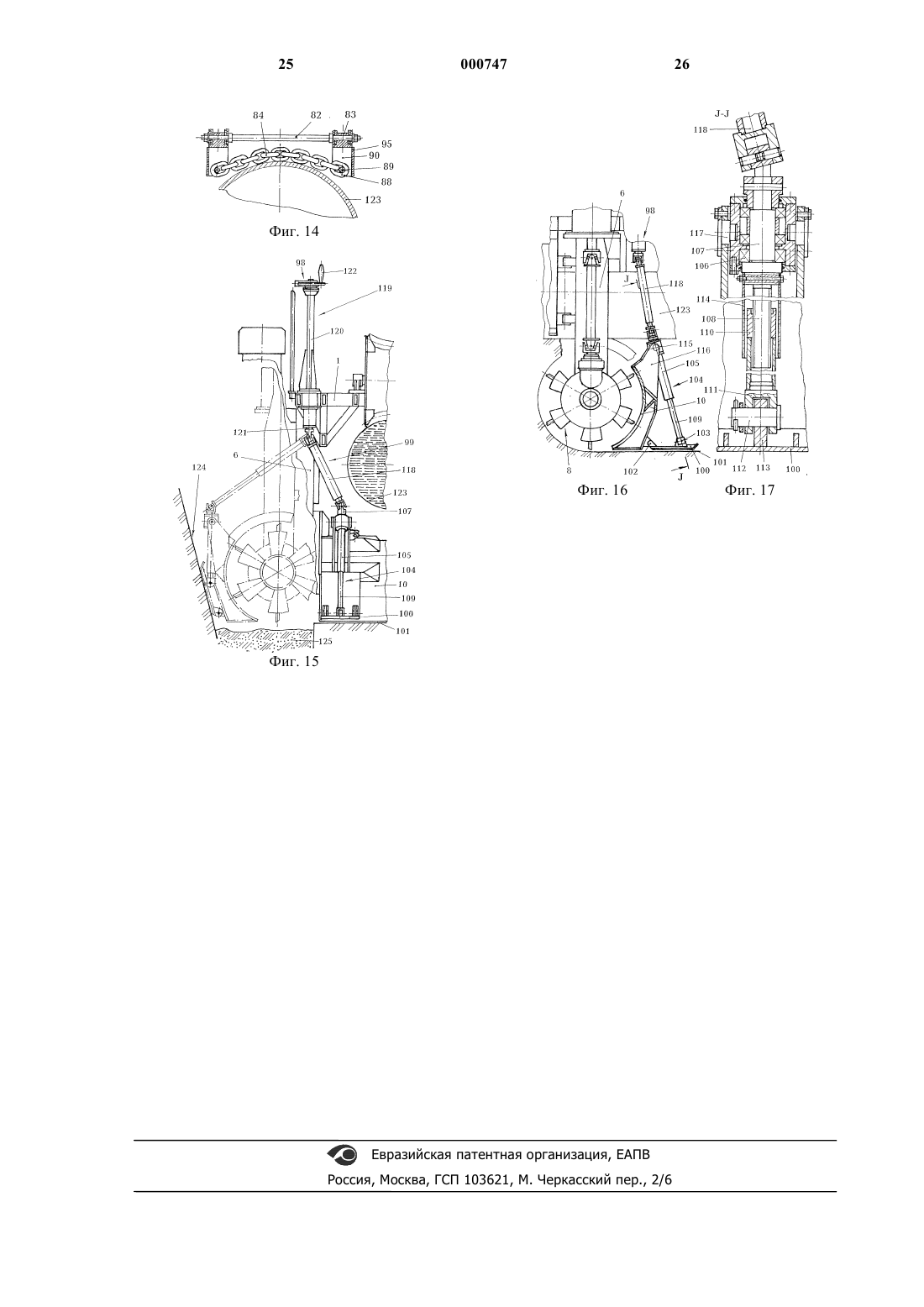

1 Область техники Изобретение относится к строительным машинам для капитального ремонта, в частности, замены изоляционного покрытия магистральных нефтепроводов, газопроводов или трубопроводов иного назначения, а именно, к машинам для подкопа трубопроводов широкого диапазона, преимущественно больших диаметров на высоту, которая достаточна для ремонта трубопровода в траншее без его подъема. Изобретение относится также к гусеничным ходовым устройствам, преимущественно для перемещения по трубопроводам или иным протяженным телам круглой, элипсообразной, овальной или иной выпукло-криволинейной формы в поперечном сечении. Предшествующий уровень техники Известна машина для подкопа трубопровода, содержащая расположенные симметрично друг другу рабочие органы, выполненные в виде поворотных стоек с приводными шнековыми фрезами с правым направлением витка лопастей для левой по направлению перемещения машины фрезы и левым - для правой фрезы, и отвал,расположенный за приводными шнековыми фрезами (Авт. свид. СССР 1263765, кл. E 02F 5/06, 1986 г.). Однако вследствие того, что отвал выполнен общим для обоих рабочих органов и закреплен на их стойках, невозможен самоподкоп машины под трубопровод. Вследствие поворота стоек вокруг горизонтальных продольных осей при выведенных из-под трубопровода шнековых фрезах стойки не вписываются в габарит траншеи, что требует раскопки последней с использованием дополнительных механизмов или вручную. Кроме того, при указанном направлении витков лопастей вращение фрез происходит таким образом, что верхние лопасти движутся против направления перемещения машины, вследствие чего при увеличении скорости вращения фрез происходит переброс грунта через отвал. Известна машина для подкопа трубопровода, содержащая стойки с приводными шнековыми фрезами, смонтированными на телескопических валах (Авт. свид. СССР 1198166, кл. E 02F 5/02, 1985 г.). Однако конструкция телескопического вала, привода для его выдвижения и узла установки на стойку сложна, ненадежна, не способна воспринять больших нагрузок и при большом диаметре трубопровода практически не может быть вписана в габарит стойки. Кроме того, отсутствие отвалов снижает эффективность и качество работы шнековых фрез. Известна машина для подкопа трубопровода, содержащая раму, расположенные симметрично друг другу рабочие органы, выполненные в виде стоек, расположенных по обоим бокам трубопровода и смонтированных на раме с возможностью принудительного поворота вокруг горизонтальных продольных осей, и приводных роторов, установленных на нижних 2 концах стоек посредством вертикальных валов,расположенных по обоим бокам трубопровода,и смонтированное на раме приводное ходовое устройство шагового типа (Авт. свид. СССР 24882, кл. E 02F 5/08, 1976 г.). Вследствие больших габаритов роторов и поворота стоек вокруг горизонтальных продольных осей при выведенных из-под трубопровода роторах, они не вписываются в габарит траншеи, что, вопервых, не позволяет перемещать машину по трубопроводу с разведенными роторами, например, для обхода непреодолимого препятствия, а, во-вторых, требует раскопки траншеи для монтажа-демонтажа машины. Для исключения заклинивания роторов под трубопроводом оси поворота стоек должны быть максимально приближены к вертикальной плоскости симметрии трубопровода, что не позволяет разместить между ними ходовое устройство, при этом увеличиваются габариты машины. Отсутствие отвалов отрицательно сказывается на качестве дна траншеи под трубопроводом. Приближение верхних торцов роторов к нижней поверхности трубопровода для очистки ее от грунта повышает вероятность повреждения трубопровода. Кроме того, шаговое ходовое устройство имеет относительно большие габариты, сложную конструкцию и сложно в эксплуатации. При этом средняя скорость перемещения машины более чем в два раза меньше скорости подачи роторов на забой грунта, что снижает производительность машины и увеличивает энергоемкость вследствие холостой работы роторов при остановках машины. Наиболее близкой к заявляемой является известная машина, содержащая раму, рабочий орган, выполненный в виде стойки, расположенной сбоку от трубопровода и смонтированной на раме с возможностью принудительного поворота вокруг вертикальной оси, приводной части, установленной на нижнем конце стойки и расположенной сбоку от последней с горизонтальным расположением ее продольной оси,отвала, расположенного по направлению перемещения машины за приводной частью и ножа,выполненного в виде части кольца и расположенного перед отвалом, и смонтированные на раме приводное ходовое устройство и холостые колеса для перемещения машины по трубопроводу. В отличие от заявляемой в известной машине вертикальная ось поворота стойки расположена в одной плоскости с продольной осью приводной части, которая выполнена в виде цепного бара, отвал и нож закреплены на раме, а приводное ходовое 20 устройство выполнено в виде приводных ходовых колес, расположенных под углом друг к другу (Авт. свид. СССР 562625, кл. E 02F 5/10, 1977 г.) В известной машине вследствие выполнения приводной части в виде цепного бара, который только подрезает массив грунта, не разрыхляя его, для удаления грунта из-под трубопровода требуется большое 3 тяговое усилие. При этом ходовое устройство не может обеспечить достаточно большого тягового усилия, вследствие невозможности прижатия колес к поверхности трубопровода с большим усилием из-за малой площади контакта колес с трубопроводом. По той же причине невозможно увеличить массу машины. В результате известная машина имеет низкую производительность,обеспечивает подкоп трубопроводов малого диаметра и на небольшую высоту. Вследствие крепления отвала и ножа к раме невозможен самоподкоп, а при установке и снятии машины требуется монтаж-демонтаж отвала и ножа. Кроме того, при повороте стойки для вывода цепного бара из-под трубопровода происходит смещение в сторону стойки центра масс машины, что ухудшает ее устойчивость на трубопроводе. Удаление грунта из-под трубопровода в одну сторону требует увеличения глубины приямка, что технически нецелесообразно. В известной машине для установки ее на трубопроводы различного диаметра необходима переустановка колес приводного ходового устройства,что затрудняет ее эксплуатацию. Наиболее близким к заявленному является известное гусеничное ходовое устройство, содержащее раму и гусеничную цепь, включающую в себя установленные на раме посредством натяжных и приводных звездочек пластинчатые тяговые цепи, жесткие элементы, выступающие наружу контура средней части гусеничной цепи,и гибкие опорные элементы, связанные с жесткими элементами. В отличие от заявляемого в известном устройстве жесткие элементы выполнены в виде наружных пластин тяговых цепей, а гибкие опорные элементы связаны с жесткими элементами посредством протяженных щелей с возможностью перемещений в пределах длины щелей для исключения натяжения гибких опорных элементов. При этом гусеничная цепь включает в себя смонтированный на тяговых цепях резиновый элемент для восприятия опорно-тяговых нагрузок (патент СССР 1831456,кл. B 62D 55/24, 1993 г., фиг. 7). В известном устройстве вследствие исключения натяжения гибких опорных элементов они не воспринимают опорно-тяговых нагрузок, а служат элементами противоскольжения для резинового элемента. Наличие резинового элемента, вопервых, снижает надежность и долговечность устройства, особенно при использовании ходового устройства на трубопроводах с битумной изоляцией вследствие налипания битумной мастики на поверхность резинового элемента и невозможности его очистки. Во-вторых, увеличивает сопротивление перемещению ходового устройства за счет потерь на деформацию резинового элемента. В-третьих, усложняет конструкцию устройства. Преимущества замены изоляционного покрытия действующих трубопроводов, выполняемой на проектных отметках трубопровода в 4 траншее преимущественно без прекращения эксплуатации последнего давно стали очевидны для специалистов, которые стали прилагать определенные усилия для внедрения ее в практику. Однако одной из причин, по которым подобная технология еще не нашла должного распространения на практике, является то, что используемая на практике строительная техника, а также технические средства, которые на практике не используются, однако известны из литературных источников уровня техники, неудовлетворительно решают проблему подкопа трубопровода. Наиболее предпочтительным является осуществление работ по замене изоляционного покрытия трубопровода в процессе непрерывного перемещения всего комплекса соответствующих технических средств без использования неподвижных опор для опирания трубопровода на дно траншеи, при этом к техническим средствам для подкопа трубопровода ставятся повышенные требования, которым упомянутые технические средства не отвечают еще в большей мере. В данном случае средство для подкопа трубопровода должно быть способно осуществить свою функцию в процессе его непрерывногобезостановочного перемещения со скоростью, которая равна скорости перемещения всего комплекса (предпочтительно 150-100 м/ч),при этом упомянутое средство должно оказывать минимальное воздействие на трубопровод,исключающее его повреждение. Кроме того,средство для подкопа трубопровода должно иметь минимальные габариты в направлении вдоль трубопровода для уменьшения длины безопорного участка трубопровода настолько,чтобы исключить или ограничить до минимума использование подвижных средств поддержки трубопровода. При этом упомянутое средство должно обеспечить довольно большую высоту подкопа (около 0,8 м) при большом диапазоне,предпочтительно больших, диаметров трубопроводов, чтобы обеспечить работу средств очистки и изоляции трубопровода. Именно отсутствие в настоящее время подобного средства для подкопа трубопровода в значительной степени препятствует широкому использованию на практике технологии замены изоляционного покрытия действующих трубопроводов в траншее без использования опор, для опирания трубопровода на дно траншеи. Таким образом, перед изобретателями стала сложная и важная проблема, которая необходимым для практического использования образом не решена, несмотря на многочисленные и многолетние попытки ее разрешения. Сущность изобретения В основу изобретения поставлена задача в машине для подкопа трубопровода путем модернизации рабочих органов для уменьшения оказываемого ими сопротивления перемещению машины, а также путем модернизации приводного ходового устройства для увеличения его 5 тягового усилия и уменьшения удельного давления на трубопровод обеспечить увеличение производительности машины, диаметра подкапываемого трубопровода и категории разрабатываемого грунта с одновременным обеспечением возможностей самоподкопа рабочих органов под трубопровод, установки и снятия машины с трубопровода без монтажа-демонтажа конструктивных элементов, перемещения машины для обхода непреодолимого препятствия и по криволинейным участкам трубопровода,подкопа трубопроводов различных диаметров. Указанная задача решена тем, что в машине для подкопа трубопровода, включающей раму, смонтированное на раме приводное ходовое устройство для перемещения машины по трубопроводу и, по меньшей мере, один рабочий орган, включающий стойку, смонтированную на раме с возможностью принудительного поворота вокруг вертикальной оси, приводную часть для разработки грунта под трубопроводом, установленную на нижней части стойки и расположенную сбоку от последней, и отвал, расположенный по направлению перемещения машины за приводной частью, согласно изобретению приводная часть рабочего органа выполнена в виде шнековой фрезы, и отвал закреплен на стойке, а его рабочая поверхность, которая обращена к шнековой фрезе, выполнена вогнутой. Уменьшение сопротивления перемещению машины обеспечивается за счет использования шнековых фрез с отвалами. Поворот стоек со шнековыми фрезами, отвалами и ножами вокруг вертикальных осей обеспечивает самоподкоп рабочих органов под трубопровод и расположение их в габаритах траншеи при выводе из-под трубопровода, что позволяет перемещать машину по трубопроводу для обхода и обкопа непреодолимых препятствий. При этом сохраняется стабильное положение центра масс машины по высоте, а также качество дна траншеи под трубопроводом. Установка отвалов и ножей на стойках исключает их монтаж-демонтаж при установке/снятии машины. Уменьшение сопротивления перемещению машины позволяет увеличить скорость перемещения машины, а, следовательно, ее производительность, разрабатывать тяжелые грунты с большей площадью забоя, что необходимо для подкопа трубопроводов большого диаметра на большую высоту,необходимую для его ремонта без подъема. В конкретных формах выполнения изобретения и/или в особенных условиях его использования шнековая фреза и рабочая поверхность отвала выполнены цилиндрическими, при этом ось вращения шнековой фрезы расположена горизонтально и соосно оси рабочей поверхности отвала. Данное исполнение машины является конструктивно наиболее простым и обеспечивает наибольший технический результат. Кроме того, рабочий орган снабжен ножом, который выполнен в виде части кольца, 000747 6 расположен перед отвалом и закреплен на стойке. Нож обеспечивает очистку нижней части трубопровода от налипшего грунта и необходим при использовании машины на связных липких грунтах. Кроме того, стойка рабочего органа смонтирована на раме с возможностью установки ее,по крайней мере, в двух положениях по высоте. Это позволяет настраивать машину на подкоп трубопроводов различного диаметра. Кроме того, машина включает два рабочих органа, выполненных как зеркальное отображение друг друга и расположенных симметрично относительно продольной оси машины. Данное исполнение машины является предпочтительным, поскольку в этом случае уменьшается расстояние перемещения грунта шнековыми фрезами и уменьшается глубина приямков для размещения в них грунта, извлекаемого из-под трубопровода, а также при повороте рабочих органов сохраняется стабильное положение центра масс машины в поперечном направлении. Кроме того, упомянутые вертикальные оси поворота стоек относительно осей вращения шнековых фрез смещены противоположно отвалам. Это обеспечивает сведение торцов шнековых фрез правого и левого рабочих органов вплотную друг к другу, а, следовательно, разработку грунта шнековыми фрезами по всей ширине забоя. Кроме того, шнековые фрезы выполнены с левым направлением витка лопастей для левой по направлению перемещения машины шнековой фрезы и правым - для правой шнековой фрезы. Соответствующее направление витков лопастей фрез исключает переброс грунта через отвал, при этом возможно увеличить скорость вращения фрез, за счет чего уменьшить толщину срезаемой стружки грунта, а следовательно усилия резания и сопротивление перемещению машины. Кроме того, приводное ходовое устройство выполнено гусеничным, гусеничная цепь которого расположена в вертикальной плоскости. Кроме того, машина снабжена холостыми колесами, рычагами, смонтированными на задней части рамы с возможностью принудительного поворота и фиксации, и телескопическими опорами, внутренние элементы которых установлены с возможностью принудительного перемещения и фиксации в наружных элементах,которые снабжены кронштейнами, смонтированными на рычагах с возможностью принудительного перемещения и фиксации, при этом первые из упомянутых колес выполнены коническими и закреплены на концах внутренних элементов телескопических опор с расположением их под трубопроводом в вертикальных плоскостях, параллельных продольной оси трубопровода, а вторые - расположены в горизонтальной плоскости, а их оси смонтированы на 7 нижних горизонтальных плитах рамы с возможностью их установки, по крайней мере, в двух положениях по ширине машины. За счет большой опорной поверхности гусеничного ходового устройства и повышенного коэффициента сцепления с поверхностью трубопровода обеспечивается увеличение тягового усилия и уменьшение удельного давления на трубопровод, что усиливает технический результат, полученный за счет уменьшения сопротивления перемещению машины. Возможность установки гусеничного ходового устройства с цепью в вертикальной плоскости на трубопроводы различного диаметра без какой-либо переналадки одновременно с возможностью установки стоек в нескольких положениях по высоте рамы обеспечивает подкоп трубопроводов с широким диапазоном диаметров. Колеса, которые благодаря гусеничному ходовому устройству, разгружены от опорно-тяговых нагрузок, обеспечивают направление перемещения машины при относительно низких удельных давлениях на трубопровод и повышение устойчивости машины в продольном направлении. Установка конических колес посредством поворотных рычагов с телескопическими опорами обеспечивает их регулировку для трубопроводов различных диаметров и вывод из-под трубопровода без демонтажа при снятии машины с трубопровода или обходе непреодолимого препятствия. Кроме того, машина снабжена устройством поперечной стабилизации машины. Наличие упомянутого устройства гарантированно исключает перекос машины в поперечной плоскости. Кроме того, устройство поперечной стабилизации машины включает, по меньшей мере,один стабилизирующий механизм, включающий опорный элемент для опирания на дно траншеи,который смонтирован на задней части отвала с возможностью принудительного поворота или линейного перемещения в вертикальном направлении. Кроме того, опорный элемент выполнен в виде лыжи, которая первым шарниром соединена с отвалом, а вторым шарниром - с силовым элементом переменной длины, который третьим шарниром соединен с отвалом. Кроме того, силовой элемент переменной длины выполнен в виде винтового домкрата, который посредством телескопического карданного вала связан с приводом, который смонтирован на раме машины. Кроме того, привод выполнен как привод ручного типа. Кроме того, устройство поперечной стабилизации машины включает два стабилизирующих механизма, выполненных аналогично друг другу и разнесенных в поперечном направлении. Данное исполнение устройства поперечной стабилизации предпочтительно, поскольку оно имеет достаточно простую конструкцию, надежно и удобно в эксплуатации. 8 В основу изобретения также поставлена задача в гусеничном ходовом устройстве путем модернизации гусеничной цепи для восприятия опорно-тяговых нагрузок посредством гибких опорных элементов обеспечить повышение надежности и долговечности, снижение сопротивления перемещению и упрощение конструкции ходового устройства. Указанная задача решена тем, что в гусеничном ходовом устройстве преимущественно для перемещения по трубопроводу, включающем раму и гусеничную цепь, смонтированную на раме посредством натяжных и приводных звездочек и включающую в себя жесткие элементы, выступающие наружу внешней поверхности средней части гусеничной цепи и расположенные в два ряда, которые разнесены поперек гусеничной цепи, и гибкие опорные элементы, связанные с жесткими элементами, согласно изобретению гибкие опорные элементы связаны с жесткими элементами без возможности линейных перемещений и выполнены достаточно короткими для возможности их натяжения контуром поперечного сечения трубопровода расчетного диаметра или поперечным сечением выпукло-криволинейной формы иного протяженного тела расчетного размера, при этом гусеничная цепь в поперечном направлении выполнена достаточно жесткой для восприятия усилий натяжения гибких опорных элементов. Указанные выше отличительные признаки обеспечивают возможность восприятия опорнотяговых нагрузок посредством гибких опорных элементов за счет их натяжения, что позволяет исключить из конструкции устройства резиновый элемент, снижающий надежность и долговечность и повышающий сопротивление перемещению устройства, а также усложняющий его конструкцию. В конкретных формах выполнения изобретения и/или в особенных условиях его использования гусеничная цепь выполнена в виде двух пластинчатых тяговых цепей, установленных на упомянутых приводных и натяжных звездочках,и жестких поперечин, расположенных в плоскостях, перпендикулярных продольной оси устройства и закрепленных на внутренних и наружных пластинах тяговых цепей, при этом жесткие элементы выполнены в виде кронштейнов, жестко связанных с концами жестких поперечин. Кроме того, гибкие опорные элементы выполнены в виде цепей, концевые звенья которых расположены в плоскостях, перпендикулярных продольной оси устройства, и связаны посредством пальцев с расположенными параллельно им пластинами кронштейнов, которые со стороны трубопровода выполнены со скосами, а жесткие поперечины - в виде осей, концы которых жестко смонтированы в соосных отверстиях, выполненных в пластинах тяговых цепей и расположенных между ними частях кронштейнов, длина которых равна шагу тяговых цепей. 9 Данное конструктивное исполнение ходового устройства для подкапывающей машины является предпочтительным с точки зрения простоты и надежности конструкции, а также повышенного коэффициента сцепления с трубопроводом, учитывая наличие на его поверхности слоя старой изоляции и налипшего грунта. Краткое описание чертежей Другие детали и особенности изобретения станут очевидными из предлагаемого ниже описания конкретных вариантов его осуществления, со ссылками на сопровождающие чертежи,на которых фиг. 1 представляет заявляемую машину для подкопа трубопровода, вид сбоку; фиг. 2 - то же, вид сверху; фиг. 3 - то же, вид спереди; фиг. 4 - вид А на фиг. 3; фиг. 5 - разрез В-В на фиг. 1; фиг. 6 -разрез С-С на фиг. 1; фиг. 7 - вид D на фиг. 6; фиг. 8 - разрез Е-Е на фиг. 6; фиг. 9 - разрез F-F на фиг. 6; фиг. 10 - разрез G-G на фиг. 6; фиг. 11 - вид Н на фиг. 6; фиг. 12 - приводное ходовое устройство,вид сбоку; фиг. 13 - разрез 1-1 на фиг. 12, при установке приводного ходового устройства на трубопровод наибольшего расчетного диаметра; фиг. 14 - то же, при установке ходового устройства на трубопровод наименьшего расчетного диаметра; фиг. 15 - устройство поперечной стабилизации машины, вид сзади; фиг. 16 - то же, вид слева (по направлению перемещения машины); фиг. 17 - разрез J-J на фиг. 15. Описание примеров осуществления изобретения Машина для подкопа трубопровода содержит раму 1, на которой смонтировано устройство 2 для перемещения машины по трубопроводу с гусеничным приводным ходовым устройством 3, левый 4 и правый 5 по направлению перемещения машины рабочие органы, которые имеют аналогичную конструкцию, представляют собой зеркальное отображение друг друга и расположены симметрично относительно продольной оси трубопровода. Каждый из рабочих органов включает в себя стойку 6, которая расположена сбоку рамы и смонтирована на раме 1 с возможностью поворота вокруг вертикальной оси 7, приводную часть, выполненную в виде цилиндрической шнековой фрезы 8, механизм 9 для поворота и фиксации стойки 6 в рабочем или нерабочем положениях и отвал 10, обращенная к шнековой фрезе 8 рабочая поверхность которого выполнена цилиндрической формы. На передней боковой части рамы 1 выполнена вертикальная плита 11, на которой посредством болтов 12 и 10 штифтов 13 закреплен в одном из нескольких возможных положений по высоте кронштейн 14. Последний посредством разнесенных по его высоте и соосных оси 7 шарниров 15, 16 соединен со стойкой 6. Шнековая фреза 8 консольно смонтирована на нижней части стойки 6 с преимущественно горизонтальным расположением ее оси вращения. Отвал 10 расположен по направлению перемещения машины за шнековой фрезой 8 и консольно закреплен на стойке 6. При этом ось рабочей поверхности отвала 10 расположена соосно оси вращения фрезы 8. Вертикальная ось 7, вокруг которой осуществляется поворот стойки 6 относительно оси вращения шнековой фрезы 8 смещена противоположно отвалу 10(вперед по направлению перемещения машины на фиг. 1 и 2). Критически важным для получения указанного для изобретения технического результата является вертикальное положение осей 7. При этом шнековая фреза 8 и рабочая поверхность отвала 10 в других исполнениях машины могут иметь коническую или иную форму преимущественно с меньшим диаметром конца,который удален от стойки 6, ось отвала 10 может быть расположена с некоторым смещением относительно оси фрезы 8, которая может быть отклонена от горизонтального положения. Однако это является нецелесообразным усложнением конструкции машины. Под цилиндрической, конической или иной шнековой фрезой следует понимать такую фрезу, которая при разработке грунта образует забой в виде соответственно цилиндрической, конической или иной поверхности. Кроме того, необходимо отметить, что под вертикальным и горизонтальным положениями конструктивных элементов машины следует понимать два взаимно перпендикулярных положения, которые при установке устройства 2 для перемещения машины по трубопроводу с гусеничным приводным ходовым устройством 3 на трубопровод, который расположен горизонтально, совпадут соответственно с вертикальной и горизонтальной гравитационными осями. Каждый из рабочих органов 4, 5 дополнительно включает в себя нож 17, который выполнен в форме четвертой или меньшей части кольца, расположен над шнековой фрезой 8 с возможностью охвата нижней боковой поверхности трубопровода. Нож 17 имеет кронштейн,выполненный в виде верхнего 18 и нижнего 19 ножей и плиты 20, соединяющей концы ножей 18, 19 и закрепленной на стойке 6. Для обеспечения возможности подкопа трубопроводов различного диаметра крепление плиты 20 к стойке 6 выполнено с возможностью установки плиты 20 в нескольких фиксированных положениях по высоте. При этом если диаметры подкапываемых трубопроводов имеют существенную разницу, предпочтительно, если машина будет 11 иметь один или несколько дополнительных сменных ножей 17, выполненных под разные диаметры трубопроводов. Нож 17 предназначен для очистки нижней поверхности трубопровода от налипшего грунта. В случае использования машины на песчаных или иных сыпучих грунтах с низкой способностью к налипанию на трубопровод нож 17 может отсутствовать за ненадобностью. Благодаря тому, что поворот стойки 6 осуществляется в горизонтальной плоскости,механизм 9 поворота стойки не испытывает нагрузки от веса стойки 6 и смонтированных на ней частей рабочего органа. При этом предпочтительно механизм 9 выполнить в виде винтовой стяжки 21 со штурвалом 22, которая расположена над рабочей площадкой 23 рамы 1. Винтовая стяжка 21 шарнирно соединена с кронштейном 24, который смонтирован в передней части рамы 1 по ее продольной оси, и кронштейном 25, который закреплен на обращенной к раме поверхности стойки 6. Ход винтовой стяжки 21 достаточен для поворота стойки 6 не менее чем на 90 для перевода ее из рабочего положения, в котором шнековая фреза 8 расположена под трубопроводом, а ее ось вращения перпендикулярна оси трубопровода, в нерабочее положение, в котором шнековая фреза 8 расположена сбоку от трубопровода, а ее ось вращения параллельна оси трубопровода. При этом благодаря смещению оси 7 относительно оси шнековой фрезы 8 противоположно отвалу 10, в рабочем положении обращенные друг к другу торцы шнековых фрез 8 и отвалов 10 левого 4 и правого 5 рабочих органов расположены вплотную друг к другу. Шнековая фреза 8 каждого рабочего органа 4, 5 выполнена в виде полого вала 26, на наружной поверхности которого смонтированы лопасти 27 с резцами 28, трубчатой оси 29 с фланцами 30 на одном ее конце, расположенных внутри полого вала 26 подшипников 31, 32, посредством которых он смонтирован на трубчатой оси 29, расположенного внутри трубчатой оси 29 приводного торсионного вала 33, первой крышки 34, которая закреплена на удаленном от фланца 30 первом торце полого вала 26, и второй крышки 35 с отверстием для трубчатой оси 29, которая закреплена на втором торце полого вала 26. На противоположных поверхностях стойки 6 выполнены соосные друг другу фланцы 36, 37 и сквозное отверстие 38 для приводного вала 33. На фланцах 36, 37 посредством болтов закреплены соответственно фланец 30 трубчатой оси 29 и фланец 39 корпуса редуктора 40 привода шнековой фрезы. Концы приводного торсионного вала 33 связаны с возможностью передачи крутящего момента. Предпочтительным является выполнение упомянутых связей приводного вала 33 в виде зубчатых муфт 42, 43, которые включают в себя зубчатые венцы, выполненные на наружной поверхности 12 концов приводного торсионного вала 33, и зубчатые венцы, выполненные на внутренних поверхностях крышки 34 и выходного вала 41. Зубчатые муфты 42, 43 при относительно небольших своих размерах обеспечивают передачу большого крутящего момента и компенсацию взаимного перекоса приводного торсионного вала 33 с крышкой 34 и выходным валом 41. Внутренние кольца подшипников 31, 32 зафиксированы на трубчатой оси 29 посредством распорных втулок 44, 45 и гайки 46. На обращенных друг к другу торцах второй крышки 35 и фланца 30 выполнены цилиндрические поверхности, на вторую из которых вплотную посажено металлическое кольцо 47, которое с зазором охватывает первую цилиндрическую поверхность и предохраняет от попадания грунта между подвижными друг относительно друга торцами крышки 35 и фланца 30. Кроме того, зазоры между крышкой 35, фланцем 30 и распорным кольцом 44 уплотнены посредством войлочного кольца 48 и резиновой манжеты 49. Данная конструкция шнековой фрезы компактна и обеспечивает достаточно небольшие нагрузки на подшипники 31, 32. Крепления трубчатой оси 29 и корпуса редуктора 40 способны воспринять большие нагрузки, а приводной торсионный вал 33 обеспечивает компенсацию относительных перемещений и перекосов элементов конструкции, имеющих место как в результате погрешностей изготовления и сборки, так и в результате деформаций от рабочих нагрузок. Кроме того, торсионный вал 33 снижает динамические нагрузки на редуктор 40 при встрече шнековой фрезы 8 с непреодолимым препятствием. При этом конструкция исключает попадание частиц грунта к подвижным относительно друг друга поверхностям. Лопасти 27 на наружной поверхности полого вала 26 расположены по винтовой линии с левым направлением для шнековой фрезы 8 левого рабочего органа 4 и правым направлением навивки для шнековой фрезы 8 правого рабочего органа 5. При этом благодаря направлению вращения фрез 8 против часовой стрелки на фиг. 1, исключается переброс грунта лопастями 27 через отвалы 10 при сколь угодно большой угловой скорости вращения фрез 8. За счет увеличения угловой скорости вращения фрез 8 в заявляемой машине уменьшено усилие, необходимое для подачи шнековых фрез на забой,вследствие уменьшения толщины срезаемой стружки и повышена эффективность удаления грунта из фронтальной зоны отвалов 10, что уменьшает сопротивление перемещению последних. Указанное выше позволяет уменьшить тяговое усилие, необходимое для перемещения машины вдоль трубопровода. Кроме того, исключение переброса грунта через отвал 10 повышает качество работы машины за счет постоянства глубины подкопа и планировки дна траншеи под трубопроводом, которое может 13 быть использовано для перемещения других машин, например, поддерживающих трубопровод. Редуктор 40 имеет входной вал 50, который расположен вертикально и посредством карданного вала 51 соединен с вертикальным валом 52 электродвигателя 53, который расположен со смещением его относительно входного вала 50 в сторону стойки 6, что позволяет уменьшить габарит машины по ширине. Электродвигатель 53 закреплен на кронштейне 54,который смонтирован на верхней части стойки 6. Устройство 2 для перемещения машины по трубопроводу включает в себя холостые колеса 55, 56, которые обеспечивают направление перемещения машины по криволинейным участкам трубопровода. При этом она снабжена трубчатыми рычагами 57, расположенными с боков трубопровода и смонтированными на раме 1 с возможностью принудительного поворота и фиксации вокруг продольных горизонтальных осей 58, и телескопическими опорами 59. Внутренние трубчатые элементы 60 последних установлены с возможностью принудительного перемещения и фиксации в наружных трубчатых элементах 61, которые снабжены трубчатыми кронштейнами 62, смонтированными на нижних плечах 63 рычагов 57 с возможностью принудительного перемещения и фиксации. Колеса 55 выполнены коническими и установлены на концах внутренних элементов посредством соосных последним осей с расположением их под трубопроводом в вертикальных плоскостях, параллельных продольной оси трубопровода. Для поворота и фиксации рычагов 57 машина содержит винтовую стяжку 64 со штурвалом 65,шарнирно связанную с верхними концами рычагов 66, нижние концы которых шарнирно связаны с верхними плечами 67 рычагов 57, а средние части шарнирно соединены с перемычкой 68. Для перемещения и фиксации элементов 60 каждая телескопическая опора имеет винтовой механизм 69 и палец 70. Для перемещения и фиксации кронштейна 62 каждый рычаг 57 имеет винтовой механизм 71 и палец 72. Колеса 56 выполнены цилиндрическими и расположены в горизонтальной плоскости симметрии поперечного сечения трубопровода между стойками 6 и рычагами 57. Оси 73 колес 56 снабжены расположенными перпендикулярно им плитами 74,которые посредством болтов закреплены на плитах 75 рамы 1. При этом оси 73 смещены относительно геометрического центра плит 74,75, таким образом, при установке плит 74 в различных угловых положениях изменяется положение колес 56 по ширине машины, соответственно изменению диаметра подкалываемого трубопровода. Гусеничное приводное ходовое устройство 3 выполнено в виде расположенной в проеме 76 рамы 1 и закрепленной на ней посредством кон 000747 14 солей 77 протяженной рамы 78, на которой посредством натяжных 79 и приводных 80 звездочек смонтирована гусеничная цепь. Последняя может иметь различные конструктивные исполнения, например, в виде обычной гусеничной цепи с шарнирно связанными друг с другом жесткими траками (на чертеже не показано). Однако предпочтительно, если гусеничная цепь выполнена в виде двух пластинчатых тяговых цепей 81, расположенных в вертикальных плоскостях, параллельных продольной оси трубопровода. На звеньях тяговых цепей 81 закреплены расположенные в плоскостях, перпендикулярных продольной оси трубопровода, жесткие поперечины 82 с кронштейнами 83 на своих концах, которые выступают наружу контура тяговых цепей 81. С кронштейнами 83 соединены концами гибкие опорные элементы 84. Натяжные 79 и приводные 80 звездочки установлены на общих соответственно натяжном 85 и приводном 86 валах, последний из которых связан с выходным валом редуктора привода 87,который закреплен на раме 78. Поперечины 82, кронштейны 83 и элементы 84 могут иметь различное конструктивное выполнение. При этом предпочтительным является следующее. Гибкие опорные элементы 84 выполнены в виде круглозвенных цепей, концевые звенья 88 которых расположены в плоскостях, перпендикулярных продольной оси трубопровода и связаны посредством пальцев 89 с расположенными параллельно им пластинами 90 кронштейнов 83, которые со стороны трубопровода выполнены со скосами 91. На фиг. 2 круглозвенные цепи 84 условно изображены только для одной пары кронштейнов 83, а в натуре с каждой парой расположенных друг против друга кронштейнов связана концами пара цепей 84. Жесткие поперечины 82 выполнены в виде осей с буртиками 92 и резьбовыми концами для гаек 93, концы которых жестко смонтированы в соосных отверстиях, выполненных в пластинах 94 тяговых цепей 81 и расположенных между ними частях кронштейнов 83. Пластины 90 каждого кронштейна 83 со стороны противоположной скосам 91 связаны друг с другом перпендикулярной им пластиной 95. Для обеспечения одностороннего перегиба цепей 3 длина кронштейнов 83 равна шагу тяговых цепей 81, что позволяет уменьшить количество опорных роликов 96 или вообще их исключить. Каждая пара кронштейнов 83 связана с двумя осями 82 и двумя круглозвенными цепями 84. Круглозвенные цепи 84 выполнены такой длины L1, которая меньше длины L теоретического контура цепи 84, который получен при прогибе последней наружным контуром поперечного сечения трубопровода, расположенным с касанием обращенных к нему поверхностей пластин 90, или пальцев 89 с защемлением концевых звеньев 88, или осей 82. То есть другими 15 словами круглозвенные цепи 84 должны быть достаточно короткими, чтобы обеспечивалось их натяжение при установке ходового устройства 3 на трубопровод для передачи на него посредством цепей 84 опорно-тяговых нагрузок, за счет их натяжения. Длину L для конструктивного выполнения,изображенного на фиг. 13, можно ориентировочно определить по формуле где Dmax - наибольший расчетный диаметр трубопровода;h - высота звена круглозвенной цепи 84;b - расстояние между осями пальцев 89;L - длина круглозвенной цепи 84, измеренная между осями пальцев 89. Гусеничная цепь ходового устройства может иметь и другие варианты исполнения, например, гибкие опорные элементы 84 могут быть выполнены в виде металлических или синтетических канатов, гибких металлических пластин, проволок или резинотканевых полос и т.п. Соответственно разным формам выполнения гибких опорных элементов могут соответствовать и различные формы выполнения кронштейнов 83 и поперечин 82, которые в любом случае должны быть достаточно прочными и жесткими для восприятия ими усилий натяжения гибких опорных элементов 84. Одним из преимуществ выполнения гибких опорных элементов 84 в виде круглозвенных цепей является простота и компактность узлов соединения их концевых звеньев с кронштейнами 83. Центр масс машины располагается ниже опорной поверхности ходового устройства 3(верхней поверхности трубопровода), что повышает устойчивость машины от поворота вокруг оси трубопровода. Кроме того, отвалы 10 имеют башмаки 97, которые кроме зачистки дна траншеи под трубопроводом препятствуют повороту машины вокруг оси трубопровода за счет опоры на грунт. Кроме того, в представленном на чертежах предпочтительном варианте исполнения машина снабжена устройством поперечной стабилизации 98 для управления перекосом машины в поперечной плоскости (перпендикулярной продольной оси машины). Упомянутое устройство 98 (фиг. 15, 16) включает выполненные аналогично друг другу два стабилизирующих механизма 99, каждый из которых содержит опорный элемент, выполненный в виде лыжи 100 для опирания на поверхность дна 101 траншеи под трубопроводом. Лыжа 100 первым шарниром 102 соединена с задней нижней частью отвала 10, а вторым шарниром 103 - с силовым элементом переменной длины, который выполнен в 16 виде винтового домкрата 104. Домкрат 104 включает корпус 105, в котором посредством подшипников 106 установлен вал 107, нижняя часть которого выполнена в виде винта 108, и трубчатый шток 109, на верхнем конце которого выполнена гайка 110, которая охватывает винт 108, а на нижнем - вилка 111, которая посредством оси 112 соединена с проушиной 113 лыжи 100 с образованием упомянутого второго шарнира 103. На валу 107 смонтирован трубчатый кожух 114, охватывающий шток 109. Корпус 105 посредством третьего шарнира 115 соединен с проушинами 116, жестко закрепленными на задней верхней части отвала 10. Третий шарнир 115 образован двумя полуосями 117 с фланцами. Полуоси 117 расположены в сквозных отверстиях проушин 116 и глухих отверстиях корпуса 105. Верхний конец вала 107 посредством телескопического карданного вала 118 связан с приводом 119, который в представленном на чертежах примере выполнен как привод ручного типа. Привод 119 включает в себя смонтированный на раме 1 корпус 120, в котором посредством подшипников (на чертежах не показаны) установлен вал 121, нижний конец которого связан с упомянутым карданным валом 118, а верхний конец снабжен рукояткой 122. Для специалиста очевидно, что привод 119 в иных исполнениях может быть выполнен электромеханическим, гидравлическим или пневматическим. Кроме того, силовой элемент переменной длины может быть выполнен иной конструкции,например, в виде гидроцилиндра. Наконец,опорный элемент может быть выполнен не только в виде лыжи 100, а, например, в виде колеса или катка. Кроме того, устройство поперечной стабилизации 98 вполне может осуществить свою функцию, имея только один стабилизирующий механизм 99 с одним опорным элементом - лыжей 100. В этом случае центр масс машины должен быть смещен в сторону лыжи 100 таким образом, чтобы перекос машины был возможен только в одном направлении. Описание использования изобретения Заявляемая машина для подкопа может быть использована следующим образом. Предварительно трубопровод 123 вскрывают сверху и с боков с использованием соответствующих дополнительных машин. При этом глубина боковых траншей 124 выполняется больше глубины дна траншеи, которое будет образовано после прохождения заявляемой машины, с образованием боковых приямков 125. Заявляемая машина, стойки 6 которой повернуты таким образом, что шнековые фрезы 8 расположены параллельно продольной оси машины, а нижние плечи рычагов 57 повернуты так, что колеса 56 разведены на расстояние больше диаметра трубопровода, дополнительным грузоподъемным механизмом устанавливается на трубопровод. При этом опорная поверх 17 ность ходового устройства 3 опирается на трубопровод 123, а стойки 6 с фрезами 8 и телескопические опоры 59 с колесами 55 располагаются в траншее 124 с боков трубопровода 123. Включением электродвигателя 53 приводится во вращение шнековая фреза 8, например, левого рабочего органа 4 и находящийся на рабочей площадке 23 рабочий посредством соответствующей винтовой стяжки 21 поворачивает стойку 6 вокруг оси 7 против часовой стрелки на фиг. 2 до крайнего положения, при котором ось вращения а-а (фиг. 2) шнековой фрезы 8 перпендикулярна продольной оси b-b машины,которая совпадает с продольной осью трубопровода 123. При этом шнековая фреза 8 совместно с отвалом 10 и ножом 17 разрабатывает грунт под трубопроводом 123 и удаляет его в приямок. Аналогичным образом осуществляется разворот правого рабочего органа 5 и подкоп его под трубопровод 123. Два рабочих могут одновременно развернуть оба рабочих органа,осуществив одновременный подкоп их под трубопровод. Вследствие смещения осей 7 поворота стоек 6 относительно осей а-а вращения фрез 8, концы последних при повороте стоек имеют такую траекторию, что в рабочем положении сходятся вплотную друг к другу. После схода рабочего с рабочей площадки 23 включается привод 87 ходового устройства 3 на перемещение машины вперед, при этом шнековые фрезы 8 разрабатывают грунт под трубопроводом 123 и удаляют его в приямки 125 с обоих боков трубопровода. Благодаря расположению торцов фрез 8 вплотную друг к другу они разрабатывают грунт по всему сечению забоя, не оставляя в средней части целик грунта для разработки его отвалами 10, что обеспечивает меньшее сопротивление перемещению машины. После подкопа трубопровода 123 на достаточную длину машина останавливается и взошедший на рабочую площадку 23 рабочий посредством винтовой стяжки 64 поворачивает рычаги 57 в вертикальное положение, в котором колеса 55 располагаются под трубопроводом 123 (фиг. 6), после чего машина полностью готова к работе. После схода рабочего с рабочей площадки 23 включаются электродвигатели 53 обоих рабочих органов 4, 5 и электродвигатель привода 87 ходового устройства 3, и машина осуществляет подкоп трубопровода 123. В случае если фрезы 8 встречают непреодолимое препятствие (валун, бревно и т. п.),они выводятся из-под трубопровода 123 поворотом стоек 6, а колеса 55 - поворотом рычагов 57,затем машина перемещается вперед далее места расположения препятствия, после чего фрезы 8 снова переводятся в рабочее положение, подкапываясь под трубопровод 123. При этом благодаря повороту фрез 8 с отвалами 10 в горизонтальной плоскости, не искажается дно 101 траншеи. После подкопа трубопровода 123 на 18 достаточную длину рычаги 57 поворачивают в вертикальное положение. Для перестройки машины с подкопа трубопровода, например,большего диаметра на подкоп трубопровода меньшего диаметра кронштейны 14 крепят на плитах 11 в более высоком положении соответственно разнице диаметров, а ножи 17 большего диаметра заменяются другими сменными меньшего диаметра. Кронштейны 62 посредством винтовых механизмов 71 перемещаются вверх по рычагам 57 и фиксируются пальцами 72. Внутренние элементы 60 опор 59 посредством винтов 69 выдвигаются из наружных элементов 61 и фиксируются пальцами 70. Плиты 76 разворачиваются в сторону смещения осей 75 с колесами 56 внутрь рамы 1 и крепятся к плитам 77 болтами. При работе машины на связных глинистых грунтах ножи 17 отделяют от нижней поверхности трубопровода сцепленный с ней слой грунта, который осыпается на фрезы 8 и удаляется из-под трубопровода. Дополнительно грунт разрыхляется верхним 18 и нижним 19 горизонтальными ножами, при этом выполнение кронштейна крепления ножа 17 в виде ножей 18, 19 обеспечивает наименьшее сопротивление перемещению машины. В случае, если бы отвалы 10 имели выступающие над роторами 8 нецилиндрические части вместо ножей 17, 18, 19, сопротивление перемещению машины было бы больше. Гусеничное приводное ходовое устройство 3 может быть установлено без каких-либо регулировок на трубопроводы различных диаметров, которые равны или меньше наибольшего расчетного диаметра Dmax. В этом случае обеспечивается натяжение круглозвенных цепей 84,которые огибают трубопровод и плотно прилегают к его наружной поверхности (фиг. 13, 14). На ремонтируемых трубопроводах имеется слой старой изоляции и слипшийся с ней слой грунта, причем значительная часть ремонтируемых в настоящее время трубопроводов имеет битумную изоляцию, имеющую относительно большую толщину. Цепи 84 имеют хорошее сцепление со слоем старой изоляции как в направлении вдоль трубопровода, так и поперек него. Благодаря этому коэффициент сцепления ходового устройства 3 при движении по трубопроводам с изоляцией значительно больше коэффициента трения стали по стали. Если по каким-либо причинам, например,в результате различия механических свойств грунта, произошел перекос машины в поперечной плоскости, например, в сторону левой лыжи 100 (фиг. 16), рабочий, вращая рукоятку 122,несколько опускает левую лыжу 100 и соответственно несколько приподнимает правую лыжу 100 (на чертежах на фиг. 15, 16 условно не показана). В результате силового воздействия на левую лыжу 100 со стороны грунта дна 101 19 траншеи 124 происходит выравнивание машины. Перед выводом шнековых фрез 8 из-под трубопровода 123 вращением рукояток 122 лыжи 100 поворачивают в крайнее верхнее положение, как это показано штрихпунктирными линиями на фиг. 16. Благодаря этому, при установке шнековых фрез сбоку от трубопровода 123 параллельно его продольной оси лыжи 100 вписываются в габарит траншеи 124 и не препятствуют повороту стоек 6, перемещению машины по трубопроводу или установке-снятию машины с трубопровода. В случае выполнения привода 119 электромеханическим, гидравлическим, пневматическим или выполнения силового элемента переменной длины в виде гидроцилиндра поперечная стабилизация (выравнивание) машины может осуществляться в автоматическом режиме, для чего машина может быть снабжена системой автоматического управления. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Машина для подкопа трубопровода,включающая раму (1), смонтированное на раме(1) приводное ходовое устройство (3) для перемещения машины по трубопроводу, и, по меньшей мере, один рабочий орган (4, 5), включающий стойку (6), смонтированную на раме с возможностью принудительного поворота вокруг вертикальной оси (7), приводную часть (8) для разработки грунта под трубопроводом, установленную на нижней части стойки (6) и расположенную сбоку от последней, и отвал (10), расположенный по направлению перемещения машины за приводной частью (8), отличающаяся тем, что приводная часть (8) рабочего органа (4,5) выполнена в виде шнековой фрезы (8), и отвал (10) закреплен на стойке (6), а его рабочая поверхность, которая обращена к шнековой фрезе, выполнена вогнутой. 2. Машина по п.1, отличающаяся тем, что шнековая фреза (8) и рабочая поверхность отвала (10) выполнены цилиндрическими, при этом ось вращения шнековой фрезы (8) расположена горизонтально и соосно оси рабочей поверхности отвала (10). 3. Машина по п.1, отличающаяся тем, что рабочий орган (4, 5) снабжен ножом (17), который выполнен в виде части кольца, расположен перед отвалом (10) и закреплен на стойке (6). 4. Машина по п.1, отличающаяся тем, что стойка (6) рабочего органа (4, 5) смонтирована на раме (1) с возможностью установки ее, по крайней мере, в двух положениях по высоте. 5. Машина по одному из пп.1-4, отличающаяся тем, что она включает два рабочих органа(4, 5), выполненных как зеркальное отображение друг друга и расположенных симметрично относительно продольной оси машины. 20 6. Машина по п.5, отличающаяся тем, что упомянутые вертикальные оси (7) поворота стоек (6) относительно осей вращения шнековых фрез (8) смещены противоположно отвалам(10). 7. Машина по п.5, отличающаяся тем, что шнековые фрезы (8) выполнены с левым направлением витка лопастей (27) для левой по направлению перемещения машины шнековой фрезы (8) и правым - для правой шнековой фрезы (8). 8. Машина по п.1, отличающаяся тем, что приводное ходовое устройство (3) выполнено гусеничным, гусеничная цепь которого расположена в вертикальной плоскости. 9. Машина по п.8, отличающаяся тем, что она снабжена холостыми колесами (55, 56), рычагами (57), смонтированными на задней части рамы (1) с возможностью принудительного поворота и фиксации, и телескопическими опорами (59), внутренние элементы (60) которых установлены с возможностью принудительного перемещения и фиксации в наружных элементах(61), которые снабжены кронштейнами (62),смонтированными на рычагах (57) с возможностью принудительного перемещения и фиксации, при этом первые (55) из упомянутых холостых колес (55, 56) выполнены коническими и закреплены на концах внутренних элементов(60) телескопических опор (59) с расположением их под трубопроводом в вертикальных плоскостях, параллельных продольной оси трубопровода, а вторые (56) - расположены в горизонтальной плоскости, а их оси (73) смонтированы на нижних горизонтальных плитах (75) рамы (1) с возможностью их установки, по крайней мере, в двух положениях по ширине машины. 10. Машина по п.1, отличающаяся тем, что она снабжена устройством (98) поперечной стабилизации машины. 11. Машина по п.10, отличающаяся тем,что устройство (98) поперечной стабилизации машины включает, по меньшей мере, один стабилизирующий механизм (99), включающий опорный элемент (100) для опирания на дно траншеи, который смонтирован на задней части отвала (10) с возможностью принудительного поворота или линейного перемещения в вертикальном направлении. 12. Машина по п.11, отличающаяся тем,что опорный элемент 30 (100) выполнен в виде лыжи (100), которая первым шарниром (102) соединена с отвалом (10), а вторым шарниром(103) - с силовым элементом переменной длины(104), который третьим шарниром (115) соединен с отвалом (10). 13. Машина по п.12, отличающаяся тем,что силовой элемент переменной длины (104) выполнен в виде винтового домкрата (104), который посредством телескопического карданно 21 го вала (118) связан с приводом (119), который смонтирован на раме (1) машины. 14. Машина по п.13, отличающаяся тем,что привод (119) выполнен как привод ручного типа. 15. Машина по одному из пп.11-14, отличающаяся тем, что устройство (98) поперечной стабилизации машины включает два стабилизирующих механизма (99), выполненных аналогично друг другу и разнесенных в поперечном направлении. 16. Гусеничное ходовое устройство, преимущественно для перемещения по трубопроводу, включающее раму (78) и гусеничную цепь, смонтированную на раме (78) посредством натяжных (79) и приводных звездочек (80) и включающую в себя жесткие элементы (83),выступающие наружу внешней поверхности средней части гусеничной цепи и расположенные в два ряда, которые разнесены поперек гусеничной цепи, и гибкие опорные элементы(84), связанные с жесткими элементами (83),отличающееся тем, что гибкие опорные элементы (84) связаны с жесткими элементами (83) без возможности линейных перемещений и выполнены достаточно короткими для возможности их натяжения контуром поперечного сечения трубопровода расчетного диаметра или поперечным сечением выпукло криволинейной формы иного протяженного тела расчетного размера, при этом гусеничная цепь в поперечном на Фиг. 1 22 правлении выполнена достаточно жесткой для восприятия усилий натяжения гибких опорных элементов (84). 17. Устройство по п.16, отличающееся тем,что гусеничная цепь выполнена в виде двух пластинчатых тяговых цепей (81), установленных на упомянутых приводных (80) и натяжных звездочках (79), и жестких поперечин (82), расположенных в плоскостях, перпендикулярных продольной оси устройства и закрепленных на внутренних и наружных пластинах (94) тяговых цепей (81), при этом жесткие элементы (83) выполнены в виде кронштейнов (83), жестко связанных с концами жестких поперечин (82). 18. Гусеничное ходовое устройство по п.17, отличающееся тем, что гибкие опорные элементы (84) выполнены в виде цепей (84),концевые звенья (88) которых расположены в плоскостях, перпендикулярных продольной оси устройства, и связаны посредством пальцев (89) с расположенными параллельно им пластинами(90) кронштейнов (83), которые со стороны трубопровода выполнены со скосами (91), а жесткие поперечины (82) - в виде осей (82), концы которых жестко смонтированы в соосных отверстиях, выполненных в пластинах (94) тяговых цепей (81) и расположенных между ними частях кронштейнов (83), длина которых равна шагу тяговых цепей (81).

МПК / Метки

МПК: E02F 5/04

Метки: гусеничное, машина, устройство, трубопровода, подкопа, ходовое

Код ссылки

<a href="https://eas.patents.su/14-747-mashina-dlya-podkopa-truboprovoda-i-gusenichnoe-hodovoe-ustrojjstvo.html" rel="bookmark" title="База патентов Евразийского Союза">Машина для подкопа трубопровода и гусеничное ходовое устройство</a>

Предыдущий патент: Одноразовое шприцевое устройство

Следующий патент: Прибор для профилактики зубов.

Случайный патент: Замещенные 6,6-гетеро-бициклические производные