Получение пропилена и этилена из бутана и этана

Номер патента: 14835

Опубликовано: 28.02.2011

Авторы: Бувар Франсуа, Гарсия Вольфганг, Шепда Ален, Вермерен Вальтер

Формула / Реферат

1. Способ селективного получения олефинов из легких углеводородов, включающий:

а) отгонку бутановой фракции в деизобутанизаторе для получения обогащенной изобутановой фракции и обогащенной н-бутановой фракции;

б) крекинг указанной н-бутановой фракции и, при необходимости, этановой фракции, при необходимости, пропановой фракции,

в зоне некаталитического крекинга с получением обогащенного олефинами потока, предпочтительно этановую фракцию, если она присутствует, пропановую фракцию, если она присутствует, и н-бутановую фракцию подвергают крекингу в отдельных зонах некаталитического крекинга;

в) обработку указанного обогащенного олефинами потока в секции разделения, включающую

извлечение водорода и метана,

извлечение потока этилена,

извлечение потока этана и направление рециклом указанного потока в зону крекинга,

извлечение потока пропилена,

извлечение потока пропана и, при необходимости, направление рециклом указанного потока в зону крекинга,

извлечение потока С4,

извлечение тяжелых фракций;

г) селективную гидрогенизацию диенов и алкинов в потоке С4, полученном на стадии (в), до соответствующих олефинов;

д) осуществление метатезиса в секции метатезиса потока С4, полученного на стадии (г), и части потока этилена, полученного на стадии (в), с получением пропилена;

е) обработку выходящего потока стадии (д) для извлечения

потока этилена, при необходимости, подаваемого рециклом в секцию метатезиса,

потока пропилена,

потока C4 и тяжелых фракций;

ж) возможно, обработку потока С4, полученного на стадии (е), который либо гидрогенизируют, либо не гидрогенизируют и направляют рециклом в зону крекинга, при необходимости, через деизобутанизатор или направляют рециклом непосредственно в зону крекинга;

з) возможно, превращение извлеченного изобутана стадии (а) в изобутен и последующее превращение полученного изобутена в полиизобутен, диизобутен, алкилат для бензиновой смеси, трет-бутилэфиры, метилметакрилат или осуществление его взаимодействия с формальдегидом с получением изопрена.

2. Способ по п.1, в котором этан и бутан подвергают крекингу в зоне крекинга.

3. Способ по любому из предшествующих пунктов, в котором сырье из легких углеводородов, включающее, по существу, этан, пропан и бутан, разделяют на фракции с получением фракции С3, используемой как СНГ, этановой фракции и бутановой фракции, указанную бутановую фракцию направляют в зону крекинга через деизобутанизатор и указанную этановую фракцию направляют в зону крекинга.

4. Способ по любому из предшествующих пунктов, в котором извлеченный изобутан стадии (а) превращают в изобутен и впоследствии полученный изобутен превращают в полиизобутен, диизиобутен, алкилат для бензиновых смесей, трет-бутилэфиры, метилметакрилат или осуществляют его взаимодействие с формальдегидом с получением изопрена.

Текст

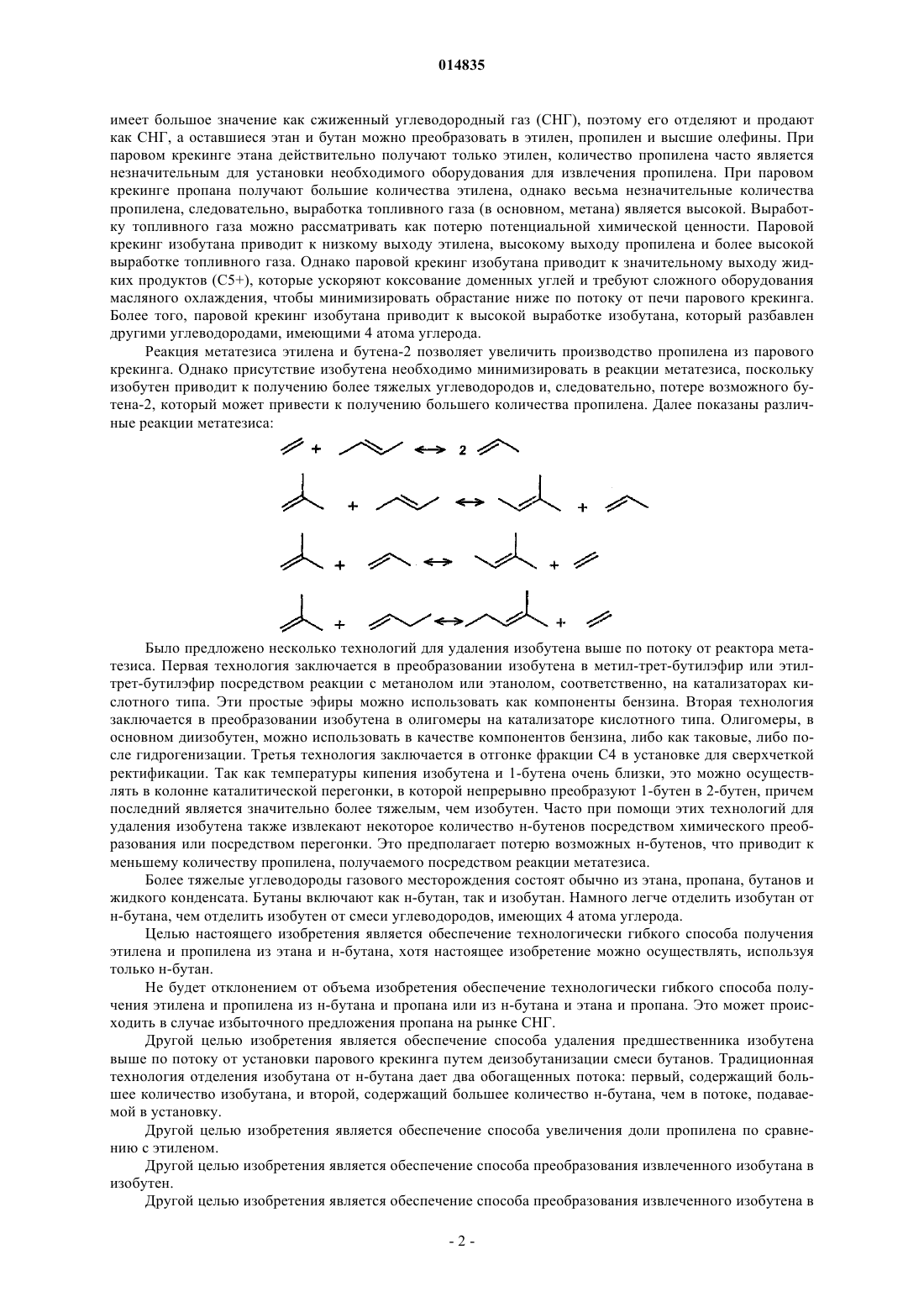

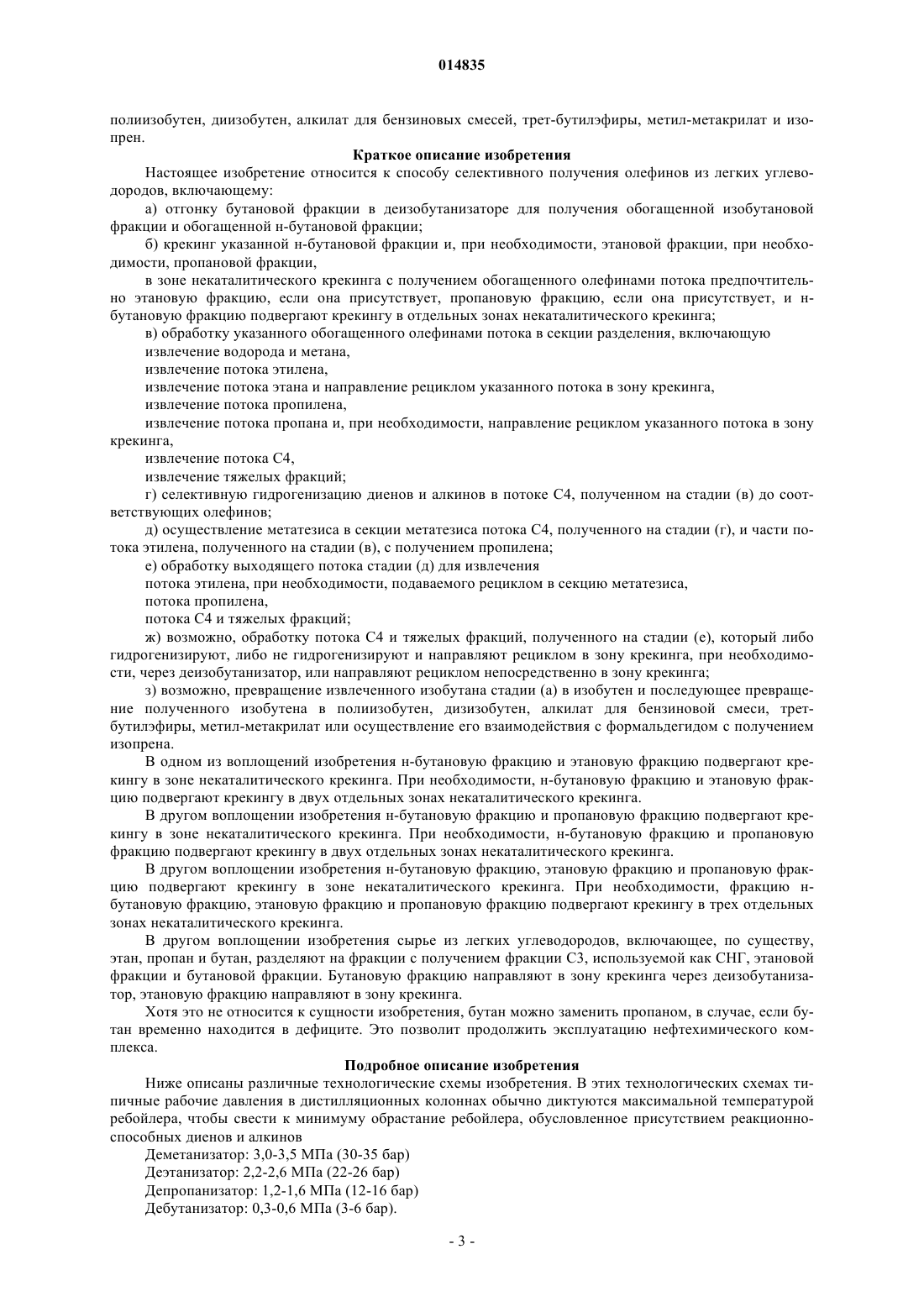

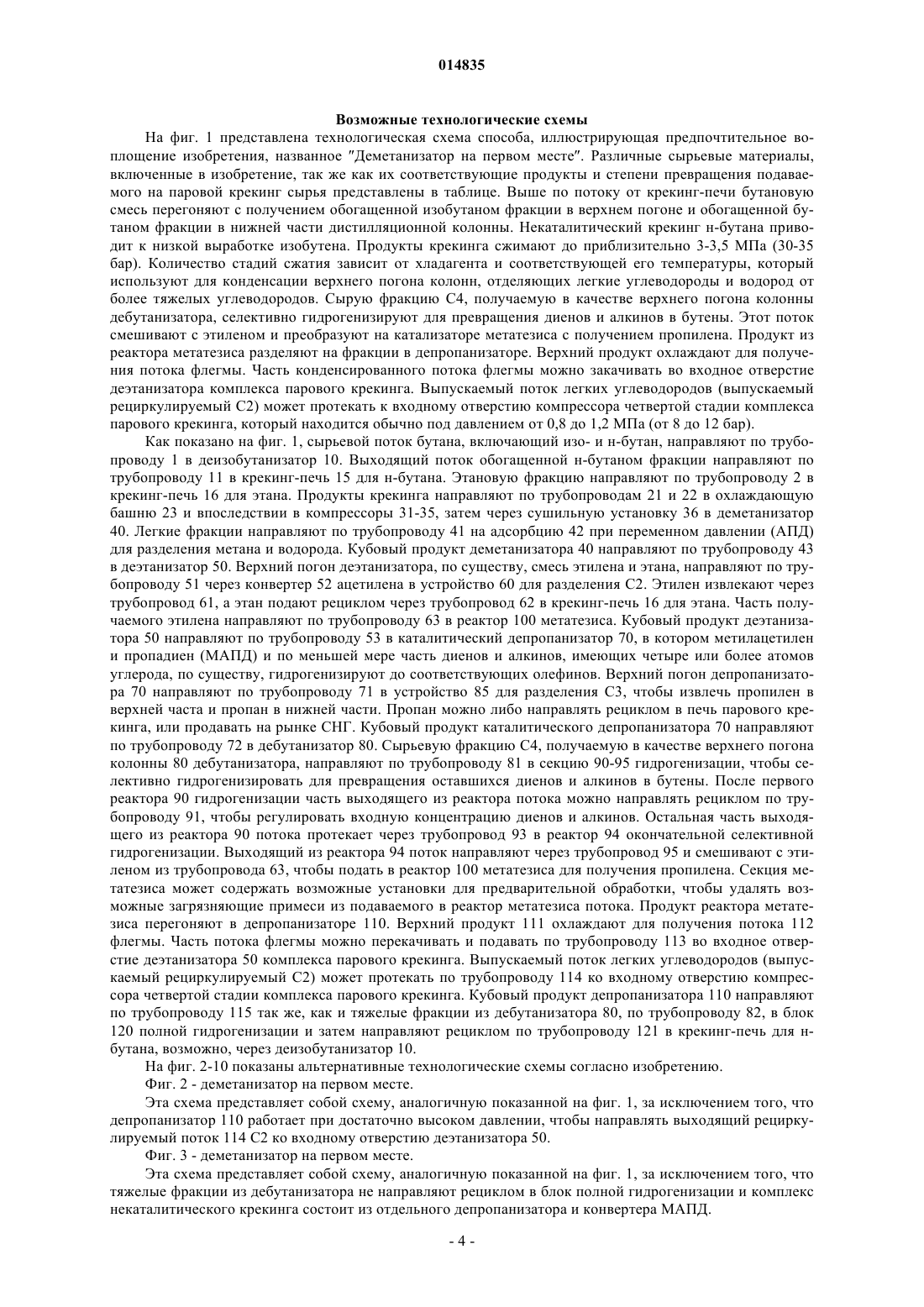

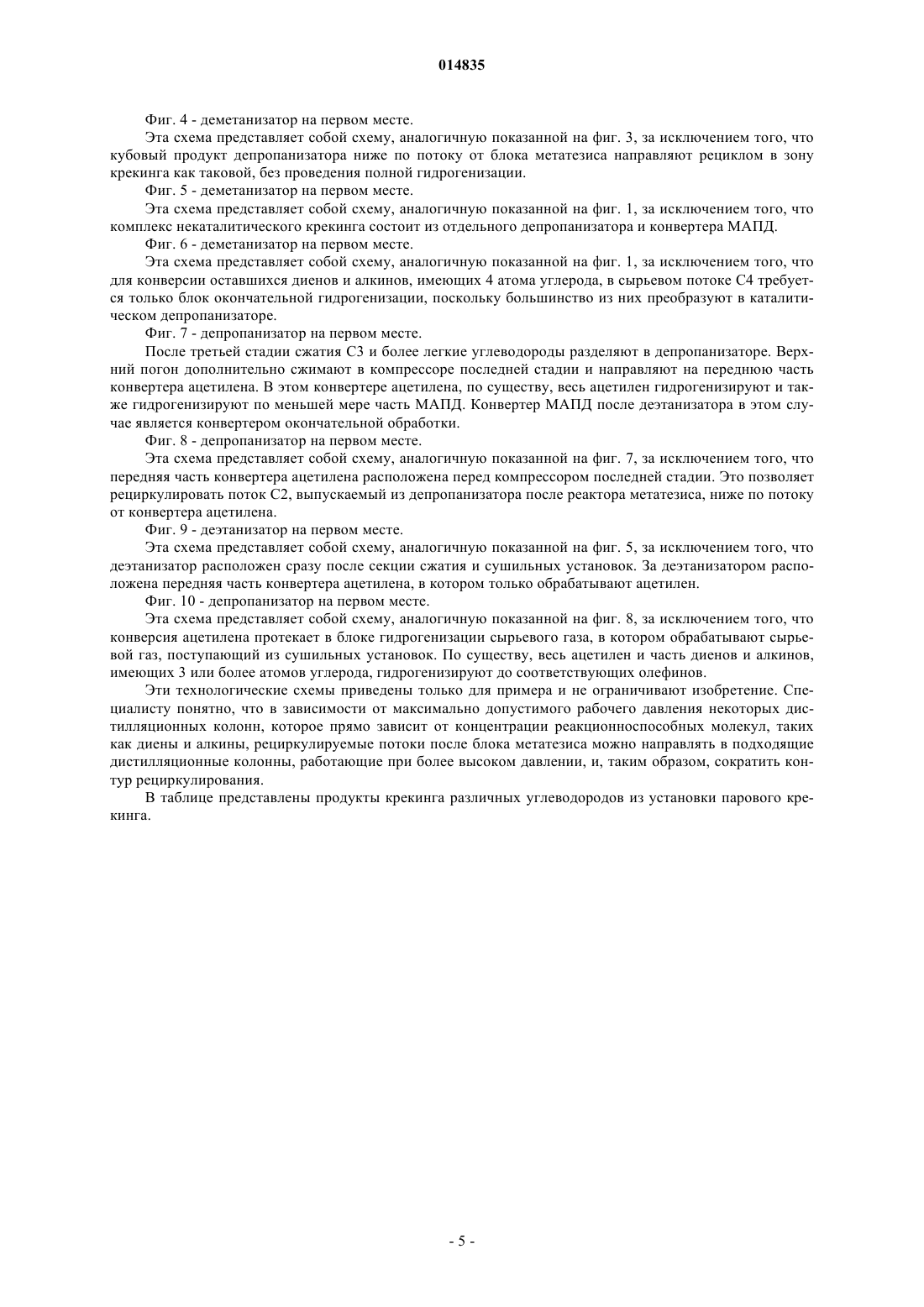

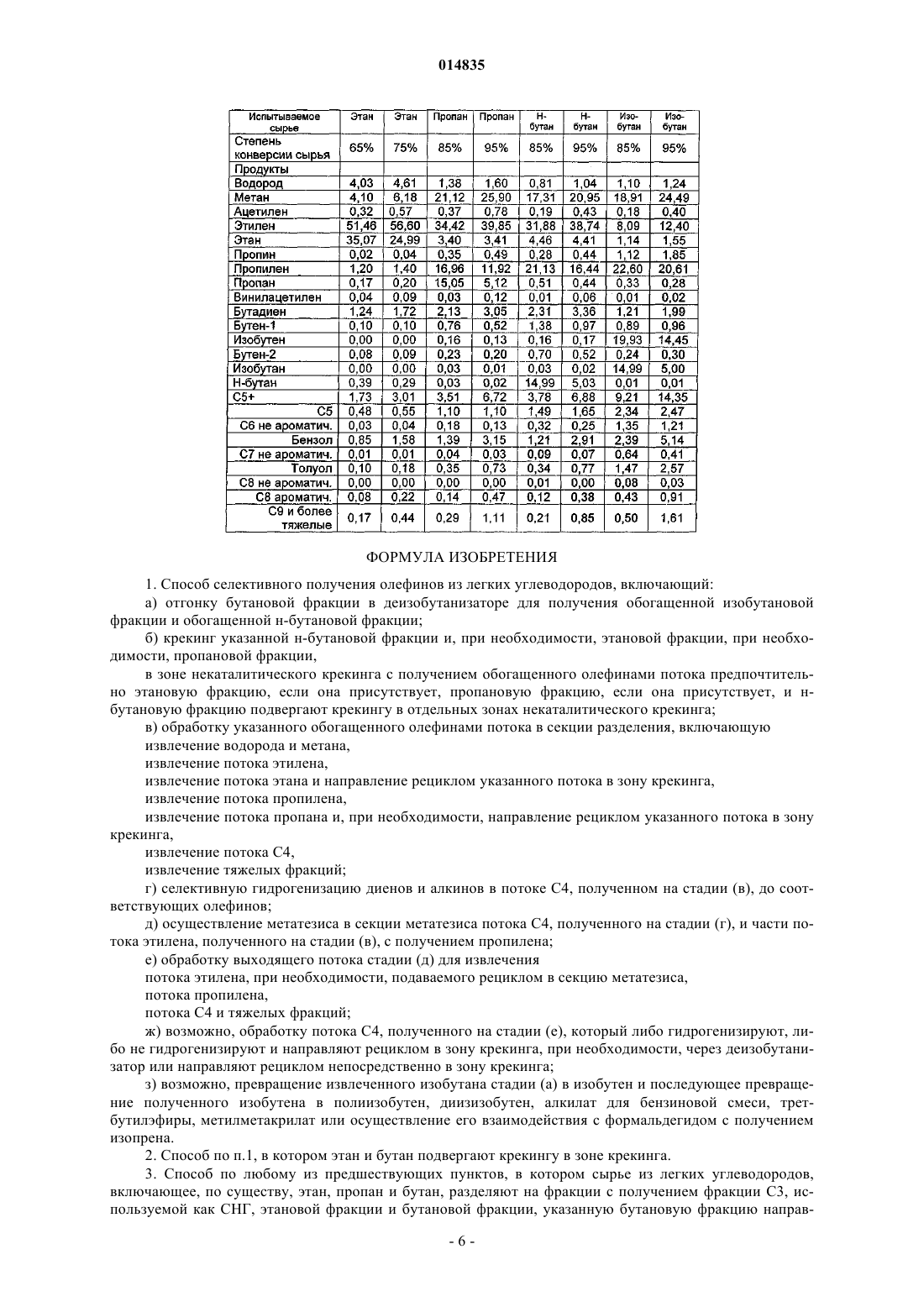

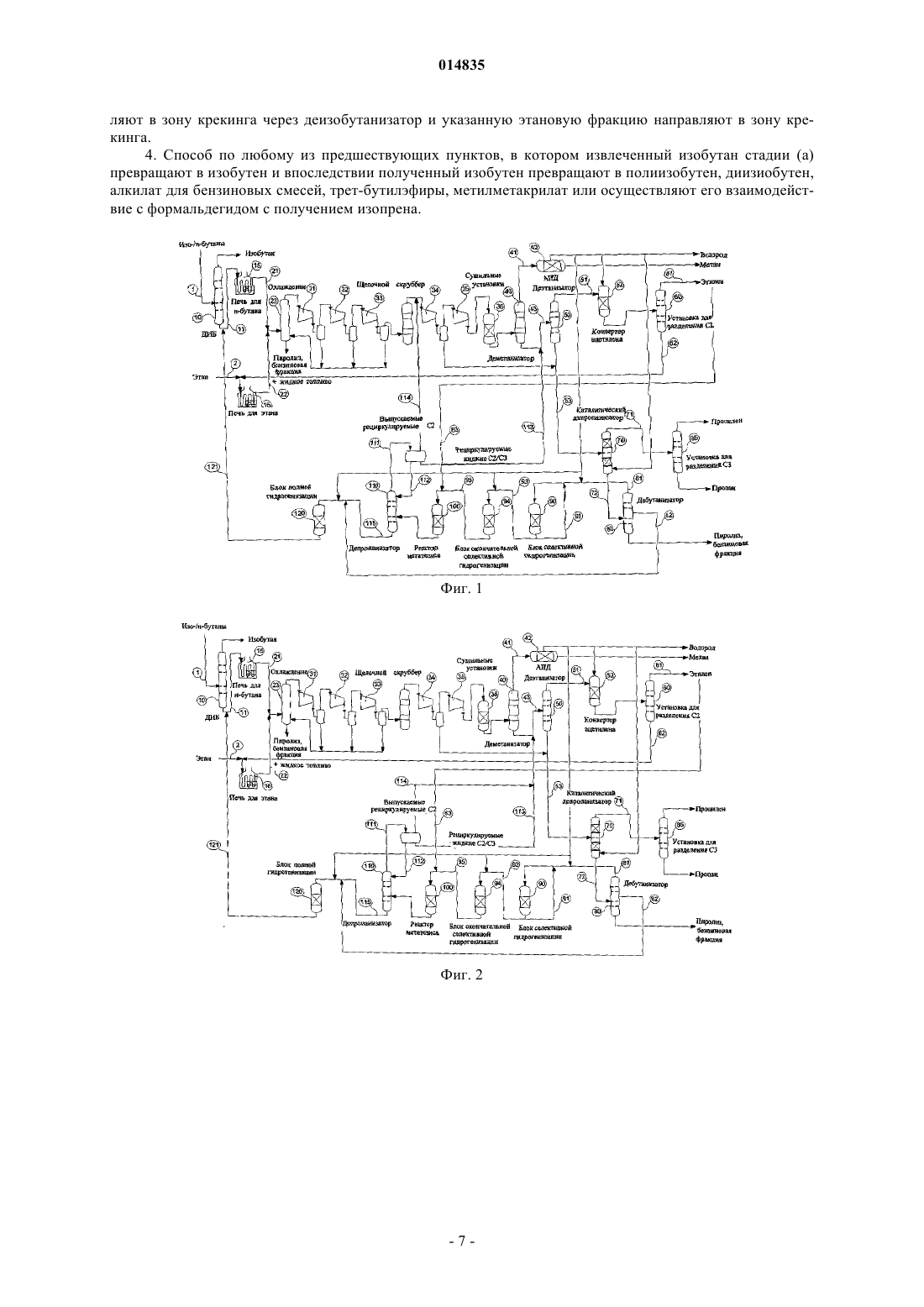

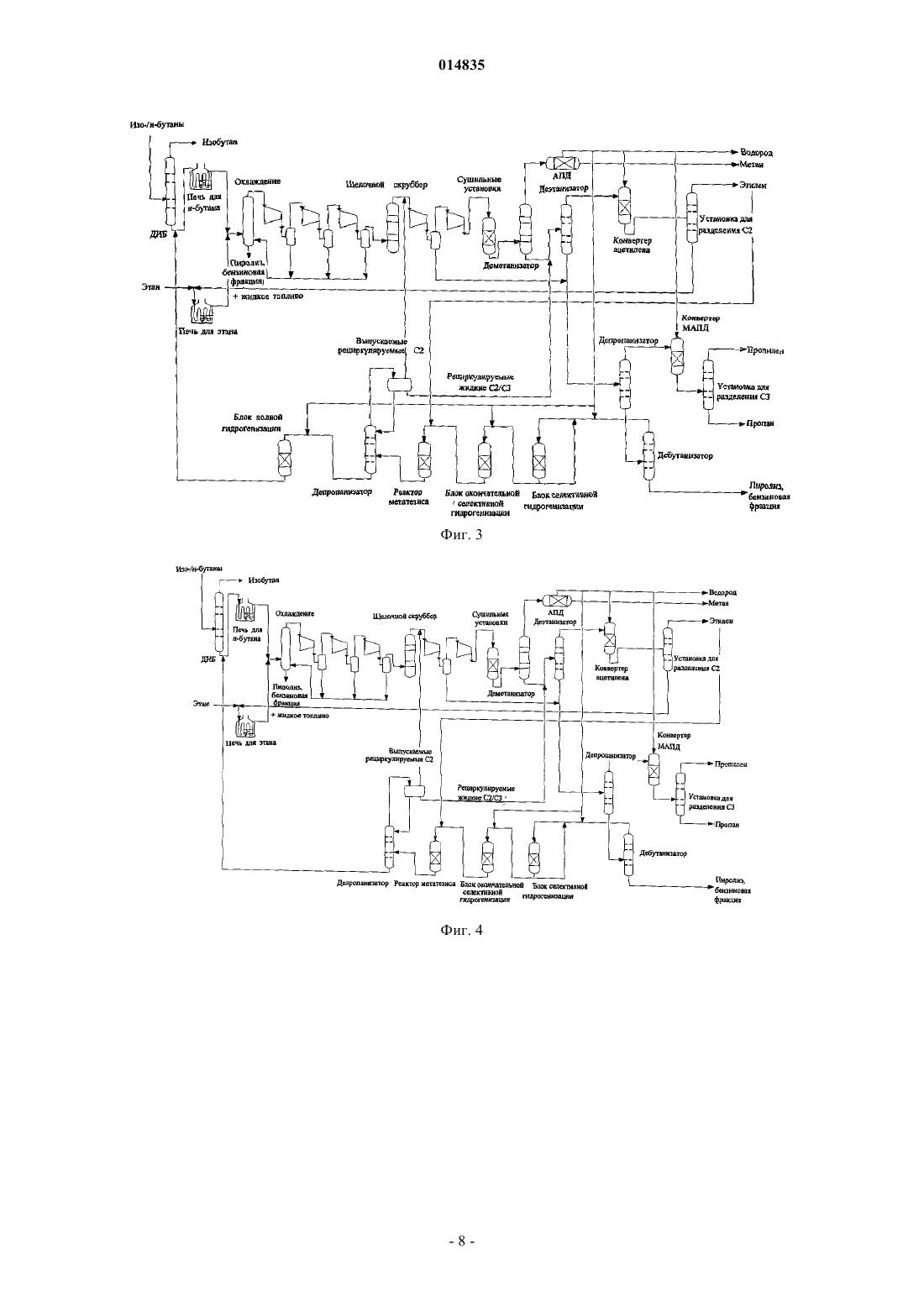

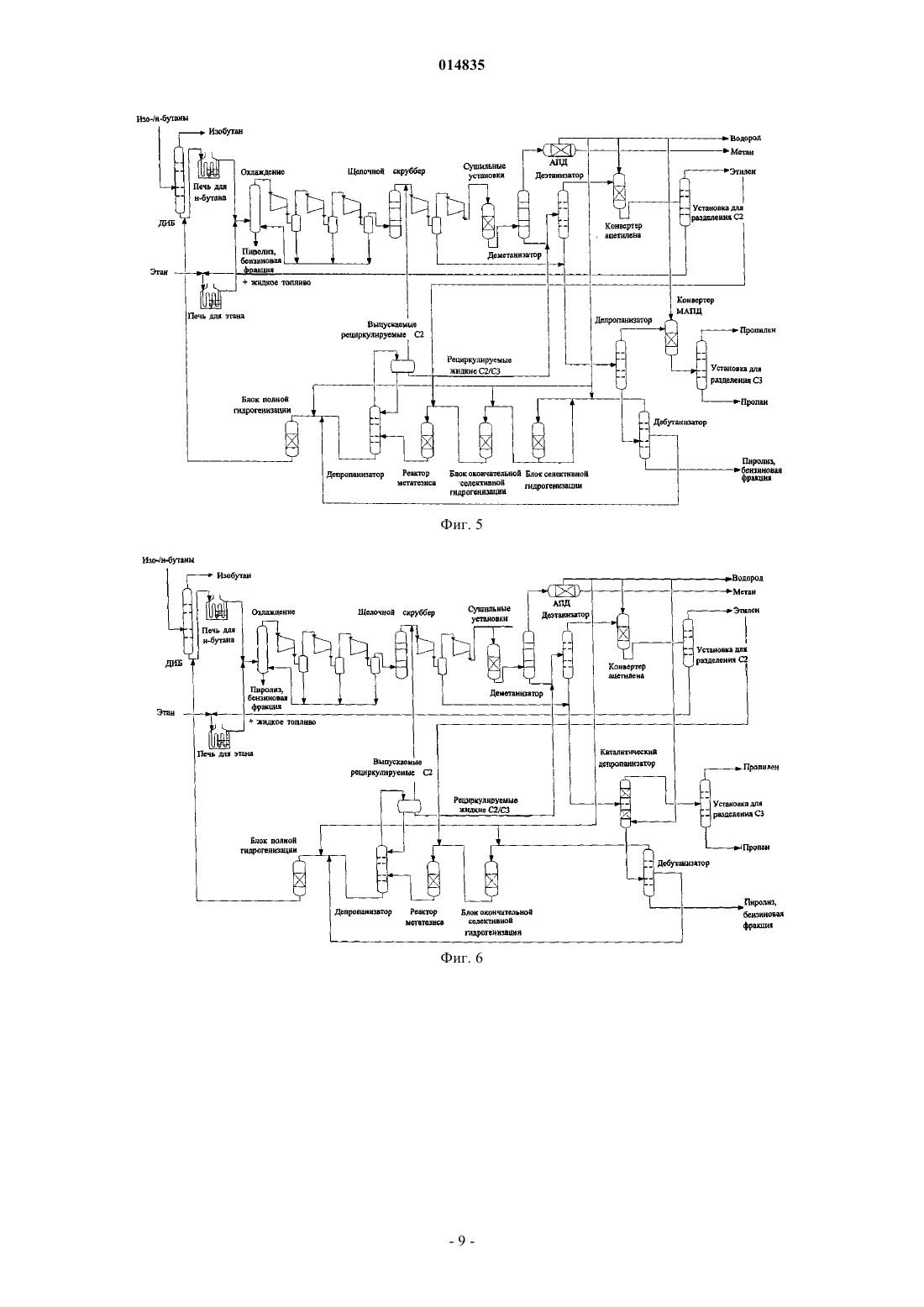

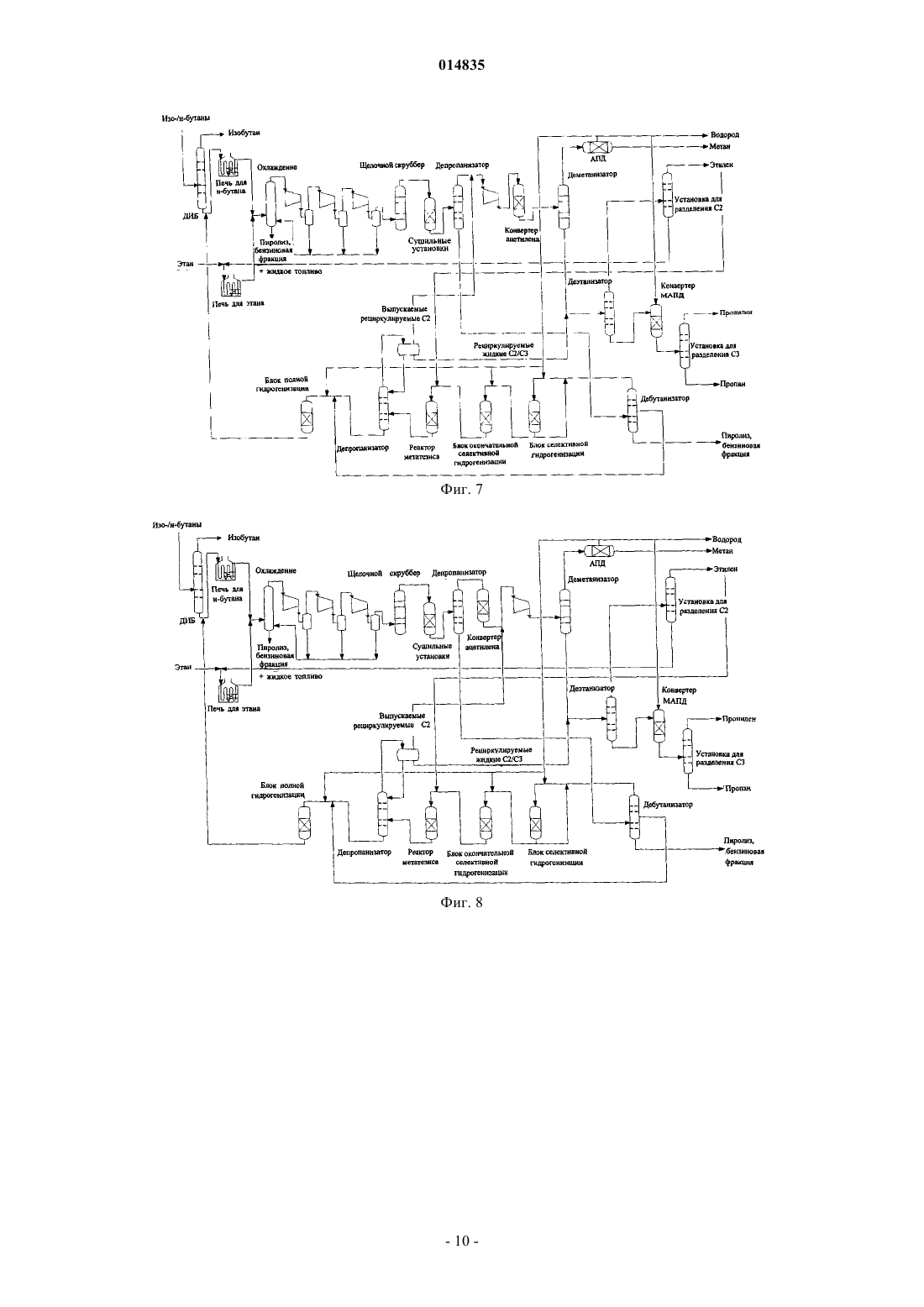

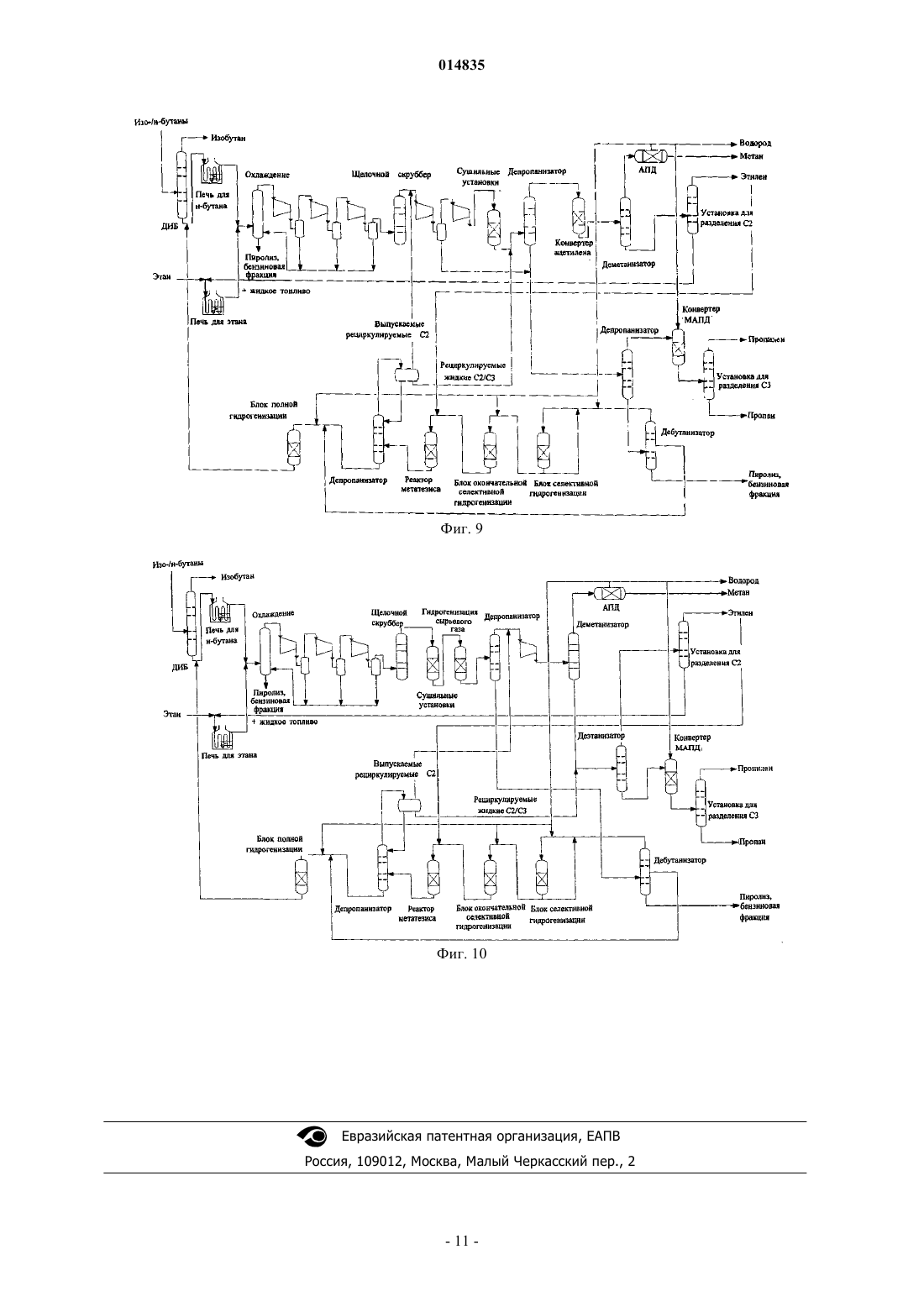

ПОЛУЧЕНИЕ ПРОПИЛЕНА И ЭТИЛЕНА ИЗ БУТАНА И ЭТАНА(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) Настоящее изобретение относится к получению пропилена и этилена из потока легких углеводородов, включающего, по существу, этан и бутан. Способ включает некаталитический крекинг этана и н-бутана, за которым следует метатезис этилена и 2-бутена, чтобы увеличить выход пропилена. При необходимости, получаемый в качестве побочного продукта изобутан подвергают реакции дегидрогенизации, и впоследствии полученный изобутен преобразуют в другие ценные продукты, такие как диизобутилен, алкилат для бензиновых смесей, трет-бутилэфиры, полиизобутилен, метилметакрилат или изопрен. 014835 Настоящее изобретение относится к получению пропилена и этилена из потока легких углеводородов, включающего, по существу, этан и бутан. Способ включает некаталитический крекинг этана и нбутана, за которым следует метатезис этилена и 2-бутена, чтобы увеличить выход пропилена. При необходимости, получаемый в качестве побочного продукта изобутан подвергают реакции дегидрогенизации и впоследствии полученный изобутен преобразуют в другие ценные продукты, такие как диизобутилен,алкилат для бензиновых смесей, трет-бутилэфиры, полиизобутилен, метилметакрилат или изопрен. Уровень техники Олефины давно востребованы в качестве сырья для нефтехимической промышленности. Такие олефины, как этилен, пропилен и бутены пригодны для получения широкого разнообразия нефтехимических продуктов, включая, но не ограничиваясь перечисленным, полимеры и метил-трет-бутилэфир. Соответственно, в литературе описано большое количество способов, направленных на получение олефинов. В US 5523502 описан объединенный способ селективного получения олефинов из углеводородов,включающий: а) крекинг первого углеводородного сырья в условиях глубокого каталитического крекинга, включающего приведение в контакт указанного сырья из тяжелых углеводородов с твердым кислотным катализатором в псевдоожиженном или движущемся слое или в реакторе с транспортировкой в плотном слое(dense phase transfer line reactor), в присутствии пара с получением первого выходящего потока, содержащего олефины; б) крекинг второго углеводородного сырья в условиях некаталитического парового крекинга, включающий термический крекинг указанного второго углеводородного сырья в присутствии пара в радиальной зоне печи термического крекинга с получением второго выходящего потока, содержащего олефины; в) объединение указанного первого выходящего потока, содержащего олефины, со вторым выходящим потоком, содержащим олефины, с получением смешанного потока, содержащего олефины, для обработки ниже по потоку; г) направление рециклом части указанного выходящего потока, содержащего олефины, на стадию(б) парового крекинга в качестве по меньшей мере части указанного второго углеводородного сырья и д) извлечение выходящего потока селективно полученных олефинов из смешанного выходящего потока, содержащего олефины, на стадии обработки ниже по потоку. В указанном способе первое углеводородное сырье выбирают из группы, состоящей из сырой нефти, нафты, продукта предварительной грубой разгонки нефти, вакуумного газойля, топочного мазута и их смесей, а второе углеводородное сырье включает легкое углеводородное сырье, выбираемое из группы, состоящей из газойлей, нафты, бутанов, пропана, этана и их смесей. Патент US 20050107650 А 1 относится к способу получения пропилена из потока углеводородного сырья, включающему паровой крекинг углеводорода и последующую обработку этилена, который получают для производства пропилена. Данное изобретение в особенности применимо к потоку сырья, которое представляет собой полностью или в основном этан. Более конкретно оно относится к способу получения пропилена из этана, включающему стадии: а) парового крекинга этана или первичного этанового сырья, таким образом получая продукт крекинга, содержащий этилен, водород, этан, метан, ацетилен и С 3 и более тяжелые углеводороды; б) обработку указанного продукта крекинга в секции установки извлечения этилена, включая извлечение указанных водорода, метана и С 3 и более тяжелых углеводородов, и преобразование здесь указанного ацетилена прежде всего в этилен, чтобы таким образом получить обработанный продукт крекинга, содержащий в первую очередь этилен и этан, и включающую разделение на фракции указанного обработанного продукта крекинга в установку для фракционирования С 2 и получение фракции этилена и нижней фракции этана; в) направление рециклом указанной нижней фракции этана на указанный паровой крекинг; г) осуществление реакции посредством димеризации в секции димеризации первой части указанной фракции этилена, таким образом получая поток, обогащенный бутеном; д) осуществление метатезиса в секции метатезиса бутена в указанном потоке, обогащенном бутеном, со второй частью указанной фракции этилена, таким образом получая поток, обогащенный пропиленом, и е) отделение полученного пропилена от указанного потока, обогащенного пропиленом. В патенте US 5026936 описан способ получения пропилена, включающий: а) крекинг С 4 или высших олефинов и/или парафинового углеводорода на цеолитовом катализаторе при условиях, благоприятствующих получению этилена и пропилена, с образованием смеси, включающей этилен, пропилен и бутен,б) отделение этилена и бутена от реакционной смеси стадии (а),в) метатезис указанных отделенных этилена и бутена из реакционной смеси стадии (а) с образованием дополнительного количества пропилена и г) извлечение пропилена, образованного на стадии (а) и стадии (в). Во многих странах существует углеводородное сырье, включающее этан, пропан и бутан. Пропан-1 014835 имеет большое значение как сжиженный углеводородный газ (СНГ), поэтому его отделяют и продают как СНГ, а оставшиеся этан и бутан можно преобразовать в этилен, пропилен и высшие олефины. При паровом крекинге этана действительно получают только этилен, количество пропилена часто является незначительным для установки необходимого оборудования для извлечения пропилена. При паровом крекинге пропана получают большие количества этилена, однако весьма незначительные количества пропилена, следовательно, выработка топливного газа (в основном, метана) является высокой. Выработку топливного газа можно рассматривать как потерю потенциальной химической ценности. Паровой крекинг изобутана приводит к низкому выходу этилена, высокому выходу пропилена и более высокой выработке топливного газа. Однако паровой крекинг изобутана приводит к значительному выходу жидких продуктов (С 5+), которые ускоряют коксование доменных углей и требуют сложного оборудования масляного охлаждения, чтобы минимизировать обрастание ниже по потоку от печи парового крекинга. Более того, паровой крекинг изобутана приводит к высокой выработке изобутана, который разбавлен другими углеводородами, имеющими 4 атома углерода. Реакция метатезиса этилена и бутена-2 позволяет увеличить производство пропилена из парового крекинга. Однако присутствие изобутена необходимо минимизировать в реакции метатезиса, поскольку изобутен приводит к получению более тяжелых углеводородов и, следовательно, потере возможного бутена-2, который может привести к получению большего количества пропилена. Далее показаны различные реакции метатезиса: Было предложено несколько технологий для удаления изобутена выше по потоку от реактора метатезиса. Первая технология заключается в преобразовании изобутена в метил-трет-бутилэфир или этилтрет-бутилэфир посредством реакции с метанолом или этанолом, соответственно, на катализаторах кислотного типа. Эти простые эфиры можно использовать как компоненты бензина. Вторая технология заключается в преобразовании изобутена в олигомеры на катализаторе кислотного типа. Олигомеры, в основном диизобутен, можно использовать в качестве компонентов бензина, либо как таковые, либо после гидрогенизации. Третья технология заключается в отгонке фракции С 4 в установке для сверхчеткой ректификации. Так как температуры кипения изобутена и 1-бутена очень близки, это можно осуществлять в колонне каталитической перегонки, в которой непрерывно преобразуют 1-бутен в 2-бутен, причем последний является значительно более тяжелым, чем изобутен. Часто при помощи этих технологий для удаления изобутена также извлекают некоторое количество н-бутенов посредством химического преобразования или посредством перегонки. Это предполагает потерю возможных н-бутенов, что приводит к меньшему количеству пропилена, получаемого посредством реакции метатезиса. Более тяжелые углеводороды газового месторождения состоят обычно из этана, пропана, бутанов и жидкого конденсата. Бутаны включают как н-бутан, так и изобутан. Намного легче отделить изобутан от н-бутана, чем отделить изобутен от смеси углеводородов, имеющих 4 атома углерода. Целью настоящего изобретения является обеспечение технологически гибкого способа получения этилена и пропилена из этана и н-бутана, хотя настоящее изобретение можно осуществлять, используя только н-бутан. Не будет отклонением от объема изобретения обеспечение технологически гибкого способа получения этилена и пропилена из н-бутана и пропана или из н-бутана и этана и пропана. Это может происходить в случае избыточного предложения пропана на рынке СНГ. Другой целью изобретения является обеспечение способа удаления предшественника изобутена выше по потоку от установки парового крекинга путем деизобутанизации смеси бутанов. Традиционная технология отделения изобутана от н-бутана дает два обогащенных потока: первый, содержащий большее количество изобутана, и второй, содержащий большее количество н-бутана, чем в потоке, подаваемой в установку. Другой целью изобретения является обеспечение способа увеличения доли пропилена по сравнению с этиленом. Другой целью изобретения является обеспечение способа преобразования извлеченного изобутана в изобутен. Другой целью изобретения является обеспечение способа преобразования извлеченного изобутена в-2 014835 полиизобутен, диизобутен, алкилат для бензиновых смесей, трет-бутилэфиры, метил-метакрилат и изопрен. Краткое описание изобретения Настоящее изобретение относится к способу селективного получения олефинов из легких углеводородов, включающему: а) отгонку бутановой фракции в деизобутанизаторе для получения обогащенной изобутановой фракции и обогащенной н-бутановой фракции; б) крекинг указанной н-бутановой фракции и, при необходимости, этановой фракции, при необходимости, пропановой фракции,в зоне некаталитического крекинга с получением обогащенного олефинами потока предпочтительно этановую фракцию, если она присутствует, пропановую фракцию, если она присутствует, и нбутановую фракцию подвергают крекингу в отдельных зонах некаталитического крекинга; в) обработку указанного обогащенного олефинами потока в секции разделения, включающую извлечение водорода и метана,извлечение потока этилена,извлечение потока этана и направление рециклом указанного потока в зону крекинга,извлечение потока пропилена,извлечение потока пропана и, при необходимости, направление рециклом указанного потока в зону крекинга,извлечение потока С 4,извлечение тяжелых фракций; г) селективную гидрогенизацию диенов и алкинов в потоке С 4, полученном на стадии (в) до соответствующих олефинов; д) осуществление метатезиса в секции метатезиса потока С 4, полученного на стадии (г), и части потока этилена, полученного на стадии (в), с получением пропилена; е) обработку выходящего потока стадии (д) для извлечения потока этилена, при необходимости, подаваемого рециклом в секцию метатезиса,потока пропилена,потока С 4 и тяжелых фракций; ж) возможно, обработку потока С 4 и тяжелых фракций, полученного на стадии (е), который либо гидрогенизируют, либо не гидрогенизируют и направляют рециклом в зону крекинга, при необходимости, через деизобутанизатор, или направляют рециклом непосредственно в зону крекинга; з) возможно, превращение извлеченного изобутана стадии (а) в изобутен и последующее превращение полученного изобутена в полиизобутен, дизизобутен, алкилат для бензиновой смеси, третбутилэфиры, метил-метакрилат или осуществление его взаимодействия с формальдегидом с получением изопрена. В одном из воплощений изобретения н-бутановую фракцию и этановую фракцию подвергают крекингу в зоне некаталитического крекинга. При необходимости, н-бутановую фракцию и этановую фракцию подвергают крекингу в двух отдельных зонах некаталитического крекинга. В другом воплощении изобретения н-бутановую фракцию и пропановую фракцию подвергают крекингу в зоне некаталитического крекинга. При необходимости, н-бутановую фракцию и пропановую фракцию подвергают крекингу в двух отдельных зонах некаталитического крекинга. В другом воплощении изобретения н-бутановую фракцию, этановую фракцию и пропановую фракцию подвергают крекингу в зоне некаталитического крекинга. При необходимости, фракцию нбутановую фракцию, этановую фракцию и пропановую фракцию подвергают крекингу в трех отдельных зонах некаталитического крекинга. В другом воплощении изобретения сырье из легких углеводородов, включающее, по существу,этан, пропан и бутан, разделяют на фракции с получением фракции С 3, используемой как СНГ, этановой фракции и бутановой фракции. Бутановую фракцию направляют в зону крекинга через деизобутанизатор, этановую фракцию направляют в зону крекинга. Хотя это не относится к сущности изобретения, бутан можно заменить пропаном, в случае, если бутан временно находится в дефиците. Это позволит продолжить эксплуатацию нефтехимического комплекса. Подробное описание изобретения Ниже описаны различные технологические схемы изобретения. В этих технологических схемах типичные рабочие давления в дистилляционных колоннах обычно диктуются максимальной температурой ребойлера, чтобы свести к минимуму обрастание ребойлера, обусловленное присутствием реакционноспособных диенов и алкинов Деметанизатор: 3,0-3,5 МПа (30-35 бар) Деэтанизатор: 2,2-2,6 МПа (22-26 бар) Депропанизатор: 1,2-1,6 МПа (12-16 бар) Дебутанизатор: 0,3-0,6 МПа (3-6 бар).-3 014835 Возможные технологические схемы На фиг. 1 представлена технологическая схема способа, иллюстрирующая предпочтительное воплощение изобретения, названное Деметанизатор на первом месте. Различные сырьевые материалы,включенные в изобретение, так же как их соответствующие продукты и степени превращения подаваемого на паровой крекинг сырья представлены в таблице. Выше по потоку от крекинг-печи бутановую смесь перегоняют с получением обогащенной изобутаном фракции в верхнем погоне и обогащенной бутаном фракции в нижней части дистилляционной колонны. Некаталитический крекинг н-бутана приводит к низкой выработке изобутена. Продукты крекинга сжимают до приблизительно 3-3,5 МПа (30-35 бар). Количество стадий сжатия зависит от хладагента и соответствующей его температуры, который используют для конденсации верхнего погона колонн, отделяющих легкие углеводороды и водород от более тяжелых углеводородов. Сырую фракцию С 4, получаемую в качестве верхнего погона колонны дебутанизатора, селективно гидрогенизируют для превращения диенов и алкинов в бутены. Этот поток смешивают с этиленом и преобразуют на катализаторе метатезиса с получением пропилена. Продукт из реактора метатезиса разделяют на фракции в депропанизаторе. Верхний продукт охлаждают для получения потока флегмы. Часть конденсированного потока флегмы можно закачивать во входное отверстие деэтанизатора комплекса парового крекинга. Выпускаемый поток легких углеводородов (выпускаемый рециркулируемый С 2) может протекать к входному отверстию компрессора четвертой стадии комплекса парового крекинга, который находится обычно под давлением от 0,8 до 1,2 МПа (от 8 до 12 бар). Как показано на фиг. 1, сырьевой поток бутана, включающий изо- и н-бутан, направляют по трубопроводу 1 в деизобутанизатор 10. Выходящий поток обогащенной н-бутаном фракции направляют по трубопроводу 11 в крекинг-печь 15 для н-бутана. Этановую фракцию направляют по трубопроводу 2 в крекинг-печь 16 для этана. Продукты крекинга направляют по трубопроводам 21 и 22 в охлаждающую башню 23 и впоследствии в компрессоры 31-35, затем через сушильную установку 36 в деметанизатор 40. Легкие фракции направляют по трубопроводу 41 на адсорбцию 42 при переменном давлении (АПД) для разделения метана и водорода. Кубовый продукт деметанизатора 40 направляют по трубопроводу 43 в деэтанизатор 50. Верхний погон деэтанизатора, по существу, смесь этилена и этана, направляют по трубопроводу 51 через конвертер 52 ацетилена в устройство 60 для разделения С 2. Этилен извлекают через трубопровод 61, а этан подают рециклом через трубопровод 62 в крекинг-печь 16 для этана. Часть получаемого этилена направляют по трубопроводу 63 в реактор 100 метатезиса. Кубовый продукт деэтанизатора 50 направляют по трубопроводу 53 в каталитический депропанизатор 70, в котором метилацетилен и пропадиен (МАПД) и по меньшей мере часть диенов и алкинов, имеющих четыре или более атомов углерода, по существу, гидрогенизируют до соответствующих олефинов. Верхний погон депропанизатора 70 направляют по трубопроводу 71 в устройство 85 для разделения С 3, чтобы извлечь пропилен в верхней часта и пропан в нижней части. Пропан можно либо направлять рециклом в печь парового крекинга, или продавать на рынке СНГ. Кубовый продукт каталитического депропанизатора 70 направляют по трубопроводу 72 в дебутанизатор 80. Сырьевую фракцию С 4, получаемую в качестве верхнего погона колонны 80 дебутанизатора, направляют по трубопроводу 81 в секцию 90-95 гидрогенизации, чтобы селективно гидрогенизировать для превращения оставшихся диенов и алкинов в бутены. После первого реактора 90 гидрогенизации часть выходящего из реактора потока можно направлять рециклом по трубопроводу 91, чтобы регулировать входную концентрацию диенов и алкинов. Остальная часть выходящего из реактора 90 потока протекает через трубопровод 93 в реактор 94 окончательной селективной гидрогенизации. Выходящий из реактора 94 поток направляют через трубопровод 95 и смешивают с этиленом из трубопровода 63, чтобы подать в реактор 100 метатезиса для получения пропилена. Секция метатезиса может содержать возможные установки для предварительной обработки, чтобы удалять возможные загрязняющие примеси из подаваемого в реактор метатезиса потока. Продукт реактора метатезиса перегоняют в депропанизаторе 110. Верхний продукт 111 охлаждают для получения потока 112 флегмы. Часть потока флегмы можно перекачивать и подавать по трубопроводу 113 во входное отверстие деэтанизатора 50 комплекса парового крекинга. Выпускаемый поток легких углеводородов (выпускаемый рециркулируемый С 2) может протекать по трубопроводу 114 ко входному отверстию компрессора четвертой стадии комплекса парового крекинга. Кубовый продукт депропанизатора 110 направляют по трубопроводу 115 так же, как и тяжелые фракции из дебутанизатора 80, по трубопроводу 82, в блок 120 полной гидрогенизации и затем направляют рециклом по трубопроводу 121 в крекинг-печь для нбутана, возможно, через деизобутанизатор 10. На фиг. 2-10 показаны альтернативные технологические схемы согласно изобретению. Фиг. 2 - деметанизатор на первом месте. Эта схема представляет собой схему, аналогичную показанной на фиг. 1, за исключением того, что депропанизатор 110 работает при достаточно высоком давлении, чтобы направлять выходящий рециркулируемый поток 114 С 2 ко входному отверстию деэтанизатора 50. Фиг. 3 - деметанизатор на первом месте. Эта схема представляет собой схему, аналогичную показанной на фиг. 1, за исключением того, что тяжелые фракции из дебутанизатора не направляют рециклом в блок полной гидрогенизации и комплекс некаталитического крекинга состоит из отдельного депропанизатора и конвертера МАПД.-4 014835 Фиг. 4 - деметанизатор на первом месте. Эта схема представляет собой схему, аналогичную показанной на фиг. 3, за исключением того, что кубовый продукт депропанизатора ниже по потоку от блока метатезиса направляют рециклом в зону крекинга как таковой, без проведения полной гидрогенизации. Фиг. 5 - деметанизатор на первом месте. Эта схема представляет собой схему, аналогичную показанной на фиг. 1, за исключением того, что комплекс некаталитического крекинга состоит из отдельного депропанизатора и конвертера МАПД. Фиг. 6 - деметанизатор на первом месте. Эта схема представляет собой схему, аналогичную показанной на фиг. 1, за исключением того, что для конверсии оставшихся диенов и алкинов, имеющих 4 атома углерода, в сырьевом потоке С 4 требуется только блок окончательной гидрогенизации, поскольку большинство из них преобразуют в каталитическом депропанизаторе. Фиг. 7 - депропанизатор на первом месте. После третьей стадии сжатия С 3 и более легкие углеводороды разделяют в депропанизаторе. Верхний погон дополнительно сжимают в компрессоре последней стадии и направляют на переднюю часть конвертера ацетилена. В этом конвертере ацетилена, по существу, весь ацетилен гидрогенизируют и также гидрогенизируют по меньшей мере часть МАПД. Конвертер МАПД после деэтанизатора в этом случае является конвертером окончательной обработки. Фиг. 8 - депропанизатор на первом месте. Эта схема представляет собой схему, аналогичную показанной на фиг. 7, за исключением того, что передняя часть конвертера ацетилена расположена перед компрессором последней стадии. Это позволяет рециркулировать поток С 2, выпускаемый из депропанизатора после реактора метатезиса, ниже по потоку от конвертера ацетилена. Фиг. 9 - деэтанизатор на первом месте. Эта схема представляет собой схему, аналогичную показанной на фиг. 5, за исключением того, что деэтанизатор расположен сразу после секции сжатия и сушильных установок. За деэтанизатором расположена передняя часть конвертера ацетилена, в котором только обрабатывают ацетилен. Фиг. 10 - депропанизатор на первом месте. Эта схема представляет собой схему, аналогичную показанной на фиг. 8, за исключением того, что конверсия ацетилена протекает в блоке гидрогенизации сырьевого газа, в котором обрабатывают сырьевой газ, поступающий из сушильных установок. По существу, весь ацетилен и часть диенов и алкинов,имеющих 3 или более атомов углерода, гидрогенизируют до соответствующих олефинов. Эти технологические схемы приведены только для примера и не ограничивают изобретение. Специалисту понятно, что в зависимости от максимально допустимого рабочего давления некоторых дистилляционных колонн, которое прямо зависит от концентрации реакционноспособных молекул, таких как диены и алкины, рециркулируемые потоки после блока метатезиса можно направлять в подходящие дистилляционные колонны, работающие при более высоком давлении, и, таким образом, сократить контур рециркулирования. В таблице представлены продукты крекинга различных углеводородов из установки парового крекинга. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ селективного получения олефинов из легких углеводородов, включающий: а) отгонку бутановой фракции в деизобутанизаторе для получения обогащенной изобутановой фракции и обогащенной н-бутановой фракции; б) крекинг указанной н-бутановой фракции и, при необходимости, этановой фракции, при необходимости, пропановой фракции,в зоне некаталитического крекинга с получением обогащенного олефинами потока предпочтительно этановую фракцию, если она присутствует, пропановую фракцию, если она присутствует, и нбутановую фракцию подвергают крекингу в отдельных зонах некаталитического крекинга; в) обработку указанного обогащенного олефинами потока в секции разделения, включающую извлечение водорода и метана,извлечение потока этилена,извлечение потока этана и направление рециклом указанного потока в зону крекинга,извлечение потока пропилена,извлечение потока пропана и, при необходимости, направление рециклом указанного потока в зону крекинга,извлечение потока С 4,извлечение тяжелых фракций; г) селективную гидрогенизацию диенов и алкинов в потоке С 4, полученном на стадии (в), до соответствующих олефинов; д) осуществление метатезиса в секции метатезиса потока С 4, полученного на стадии (г), и части потока этилена, полученного на стадии (в), с получением пропилена; е) обработку выходящего потока стадии (д) для извлечения потока этилена, при необходимости, подаваемого рециклом в секцию метатезиса,потока пропилена,потока C4 и тяжелых фракций; ж) возможно, обработку потока С 4, полученного на стадии (е), который либо гидрогенизируют, либо не гидрогенизируют и направляют рециклом в зону крекинга, при необходимости, через деизобутанизатор или направляют рециклом непосредственно в зону крекинга; з) возможно, превращение извлеченного изобутана стадии (а) в изобутен и последующее превращение полученного изобутена в полиизобутен, диизизобутен, алкилат для бензиновой смеси, третбутилэфиры, метилметакрилат или осуществление его взаимодействия с формальдегидом с получением изопрена. 2. Способ по п.1, в котором этан и бутан подвергают крекингу в зоне крекинга. 3. Способ по любому из предшествующих пунктов, в котором сырье из легких углеводородов,включающее, по существу, этан, пропан и бутан, разделяют на фракции с получением фракции С 3, используемой как СНГ, этановой фракции и бутановой фракции, указанную бутановую фракцию направ-6 014835 ляют в зону крекинга через деизобутанизатор и указанную этановую фракцию направляют в зону крекинга. 4. Способ по любому из предшествующих пунктов, в котором извлеченный изобутан стадии (а) превращают в изобутен и впоследствии полученный изобутен превращают в полиизобутен, диизиобутен,алкилат для бензиновых смесей, трет-бутилэфиры, метилметакрилат или осуществляют его взаимодействие с формальдегидом с получением изопрена.

МПК / Метки

МПК: C07C 7/163, C07C 7/167, C07C 7/04, C07C 6/04

Метки: этана, бутана, пропилена, этилена, получение

Код ссылки

<a href="https://eas.patents.su/12-14835-poluchenie-propilena-i-etilena-iz-butana-i-etana.html" rel="bookmark" title="База патентов Евразийского Союза">Получение пропилена и этилена из бутана и этана</a>

Предыдущий патент: Производные хинолина в качестве антибактериальных средств

Следующий патент: Профильная реечная система

Случайный патент: Состав, содержащий n-алкил триамид тиофосфорной кислоты и его использование