Способ и система извлечения этана

Формула / Реферат

1. Установка для обработки газа, содержащая

первый теплообменник, первый турбодетандер и второй теплообменник, соединенные друг с другом последовательно выше по потоку деметанизатора и выполненные с возможностью охлаждения и расширения подаваемого газа до давления, превышающего рабочее давление деметанизатора;

сепаратор, соединенный по текучей среде с вторым теплообменником и выполненный с возможностью разделения охлажденного и расширенного подаваемого газа на жидкую фазу и паровую фазу;

второй турбодетандер, соединенный с сепаратором и выполненный с возможностью расширения одной части паровой фазы до давления деметанизатора; и

третий теплообменник и устройство снижения давления, соединенные друг с другом и выполненные с возможностью приема и конденсирования другой части паровой фазы для образования тем самым флегмы для деметанизатора.

2. Установка по п.1, в которой первый и второй теплообменники термически соединены с деметанизатором для обеспечения по меньшей мере части мощности на ребойлинг деметанизатору.

3. Установка по п.1, дополнительно содержащая боковой ребойлер деметанизатора, термически соединенный с конденсатором колонны деэтанизации и/или теплообменником остаточного газа.

4. Установка по п.1, в которой первый турбодетандер механически соединен с компрессором остаточного газа.

5. Установка по п.1, которая выполнена с возможностью обрабатывания газа, подаваемого при избыточном давлении по меньшей мере 1500 ф/кв.д.

6. Установка по п.1, которая предназначена для обработки газа, содержащего по меньшей мере 0,5 мол.% CO2 и менее 3 мол.% компонентов C3+.

7. Установка по п.1, в которой давление, превышающее рабочее давление деметанизатора, составляет от 1000 до 1400 ф/кв.д.

8. Установка по п.1, в которой первый теплообменник, первый турбодетандер и второй теплообменник выполнены с возможностью охлаждения подаваемого газа до температуры выше -10°F.

9. Установка по п.1, в которой второй турбодетандер выполнен так, чтобы расширенная часть паровой фазы имела температуру от -75 до -85°F и избыточное давление от 400 до 550 ф/кв.д.

10. Установка по п.1, в которой третий теплообменник и устройство снижения давления выполнены с возможностью конденсирования другой части паровой фазы до температуры, равной или ниже -130°F.

11. Способ отделения этана от этансодержащего газа, в котором

охлаждают и расширяют подаваемый газ выше по потоку деметанизатора от давления подаваемого газа до давления, превышающего рабочее давление деметанизатора;

отделяют фазу перегретого пара от охлажденного и расширенного подаваемого газа и расширяют одну часть фазы перегретого пара в турбодетандере до рабочего давления деметанизатора; и

охлаждают и расширяют другую часть фазы перегретого пара для образования флегмы и подают флегму в деметанизатор.

12. Способ по п.11, в котором этап расширения подаваемого газа осуществляют во втором турбодетандере, который при необходимости механически соединен с компрессором.

13. Способ по п.11, в котором этап охлаждения подаваемого газа осуществляют с использованием теплообменника, выполненного с возможностью обеспечения деметанизатора теплотой на ребойлинг.

14. Способ по п.11, дополнительно включающий этап обеспечения бокового ребойлера теплотой от конденсатора колонны деэтанизатора и от теплообменника остаточного газа.

15. Способ по п.11, в котором подаваемый газ имеет избыточное давление по меньшей мере 1500 ф/кв.д.

16. Способ по п.11, в котором подаваемый газ содержит по меньшей мере 0,5 мол/% CO2и менее 3 мол.% компонентов C3+.

17. Способ по п.11, в котором давление, превышающее рабочее давление деметанизатора, составляет от 1000 до 1400 ф/кв.д.

18. Способ по п.11, в котором охлажденный и расширенный подаваемый газ имеет температуру выше -10°F.

19. Способ по п.11, в котором расширенная часть паровой фазы имеет температуру от -75 до -85°F и избыточное давление от 400 до 550 ф/кв.д.

20. Способ по п.11, в котором другую часть фазы перегретого пара охлаждают так, чтобы флегма имела температуру, равную или ниже -130°F.

Текст

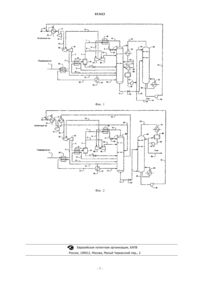

013423 Область техники, к которой относится изобретение Изобретение относится к обработке газа, в частности к обработке природного газа для извлечения этана. Уровень техники Известны различные способы извлечения жидких углеводородов, в частности извлечения этана и пропана из подаваемого газа высокого давления, использующие расширение. Большинство традиционных способов требует пропанового охлаждения для охлаждения подаваемого газа, и/или конденсации флегмы в деметанизаторе и/или деэтанизаторе, и там, где давление подаваемого газа низкое, или он содержит значительное количество пропана и более тяжелых компонентов, необходимость в пропановом охлаждении часто очень существенна, что значительно удорожает процесс извлечения природного газоконденсата. Для снижения необходимости во внешнем пропановом охлаждении подаваемый газ можно охладить и частично сконденсировать путем теплообмена с парами, отводимыми сверху деметанизатора, с боковыми ребойлерами и дополнительным внешним пропановым охлаждением. Затем образованную таким образом жидкую часть подаваемого газа отделяют от паровой части, которая во многих случаях делится на две фракции. Одну фракцию охлаждают дополнительно и подают на верхнюю секцию деметанизатора, а у другой фракции снижают давление в единственном турбодетандере и подают ее в среднюю секцию деметанизатора. Хотя такие системы часто экономичны и эффективны для подаваемого газа с относительно высоким содержанием С 3+ (например, выше 3 мол.%) и при избыточным давлении подаваемого газа около 1000 ф/кв.д или ниже, они обычно не являются энергоэкономичными для низкого содержания C3+ (например, равного или меньше 3 мол.%, более типично меньше 1 мол.%), особенно,когда подаваемый газ имеет относительно высокое избыточное давление (например, 1400 ф/кв.д и выше). К сожалению, во многих известных процессах с детандерами остаточный газ из ректификационной колонны все еще содержит значительные количества этана и пропана, которые можно было бы извлечь,если охладить газ до еще более низкой температуры или провести другой этап ректификации. Чаще всего пониженных температур можно достичь высокой степенью расширения в турбодетандере. В качестве альтернативы или в дополнение, когда имеется относительно высокое избыточное давление подаваемого газа (например, 1600 ф/кв.д и выше), теоретически можно повысить давление в колонне деметанизации,чтобы тем самым уменьшить мощность, затрачиваемую на сжатие остаточного газа, и уменьшить суммарное энергопотребление. Однако повышение давления в деметанизаторе обычно ограничивается 450550 ф/кв.д изб., так как более высокое давление в колонне уменьшит относительные испаряемости компонентов между метаном и этаном, что делает фракционирование сложным, если не невозможным. Таким образом, в результате турборасширения большинства подаваемых газов высокого давления создается чрезмерное охлаждение, которое в известных до сих пор процессах нельзя было использовать полностью. Типичные установки рекуперации природного газоконденсата с турбодетандером, установкой охлаждения подаваемого газа, сепараторами и колонной деметанизации с флегмой описаны, например, в патенте США 4854955 (Campbell и др.). Там для извлечения этана применяется система с турборасширением, в которой пар, отводимый сверху колонны деметанизации, охлаждается и конденсируется в теплообменнике головного погона, используя холод, создаваемый при охлаждении подаваемого газа. На таком дополнительном этапе охлаждения конденсируется большая часть этана и более тяжелых компонентов из головного погона деметанизатора, которые позднее собираются в сепараторе и возвращаются в колонну в виде флегмы. К сожалению, степень извлечения этана обычно ограничена 80-90%, а извлечение С 2 часто ограничивается замораживанием CO2 в деметанизаторе. Таким образом, излишний холод, образованный в турбодетандере высокого давления, не может использоваться для высокой степени извлечения этана и должен быть куда-то отведен. Однако для орошения колонны деэтанизации в таких системах обычно требуется пропановое охлаждение, которое потребляет значительное количество энергии. Поэтому, а также учитывая, что подаваемый газ имеет относительно высокое давление и низкое содержание пропана и более тяжелых компонентов, все или почти все из известных способов оказались не способны использовать потенциальную энергию подаваемого газа. Способы рекуперации природного газоконденсата, которые включают удаление CO2 в колоннах для ректификации природного газоконденсата, раскрываются Campbell и др. в патенте США 6182469. Там часть жидкости отводится с верхних тарелок, нагревается и возвращается в нижнюю секцию деметанизатора для удаления CO2. Хотя такие системы позволяют удалить нежелательный CO2, по меньшей мере, в некоторой степени, эффективность фракционирования природного газоконденсата снижена, и на дополнительных этапах процесса должны добавляться дополнительные тарелки в ректификационную колонну,циклы нагрева и охлаждения. При существующих экономических условиях такие дополнительные расходы не могут быть оправданы полученным в результате этого незначительным повышением степени извлечения этана. Кроме того, такие системы обычно разработаны для подаваемого газа с избыточным давлением 1100 ф/кв.д или ниже и не подходят для подаваемого газа для высокого давления (например,1600 ф/кв.д изб. или выше). Следующие известные системы со сходными проблемами описаны в патен-1 013423 тах США 4155729, 4322225, 4895584, 7107788, 4061481 и в WO 2007/008254. Таким образом, хотя предпринимались многочисленные попытки улучшить эффективность и экономичность процессов разделения и извлечения этана и более тяжелых газоконденсатов из природного газа и других источников, все или почти все из них имеют один или более недостатков. Наиболее существенно то, что известные до сих пор схемы и способы не способны извлечь экономическую выгоду от высокого давления подаваемого газа и охлаждающего потенциала деметанизатора, особенно, когда подаваемый газ содержит относительно мало C3 и более тяжелых компонентов. Таким образом, все еще существует необходимость в разработке усовершенствованных способов и систем извлечения газоконденсата. Сущность изобретения Настоящее изобретение относится к системам и способам, в которых относительно используется содержащий CO2 подаваемый газ высокого давления с относительно низким содержанием C3+, чтобы обеспечить холод и энергию для рекомпрессии при одновременном максимальном увеличении извлечения этана. Наиболее предпочтительно подаваемый газ охлаждается и расширяется по меньшей мере в две ступени, причем одна часть пара в подаче направляется во второй детандер при относительно высокой температуре, чтобы таким образом предотвратить замерзание CO2 в деметанизаторе, а другая часть пара переохлаждается, чтобы образовать тем самым обедненную флегму. В одном аспекте изобретения установка для обработки газа (наиболее предпочтительно для обработки содержащего CO2 подаваемого газа с относительно низким содержанием C3+) содержит первый теплообменник, первый турбодетандер и второй теплообменник, соединенные друг с другом последовательно и выполненные с возможностью охлаждения и расширения подаваемого газа до давления, которое выше рабочего давления деметанизатора (например, от 1000 до 1400 ф/кв.д изб.). Сепаратор соединен по текучей среде со вторым теплообменником и выполнен с возможностью разделения охлажденного и расширенного подаваемого газа на жидкую фазу и паровую фазу, а второй турбодетандер соединен с сепаратором и выполнен с возможностью расширения одной части паровой фазы до давления деметанизатора, тогда как третий теплообменник и устройство снижения давления выполнены с возможностью приема и конденсирования другой части паровой фазы для образования тем самым флегмы для деметанизатора. Таким образом, и рассматривая с другой точки зрения, способ отделения этана от этансодержащего газа включает этап охлаждения и расширения подаваемого газа от давления подаваемого газа до давления выше рабочего давления деметанизатора, и следующий этап отделения паровой фазы из охлажденного и расширенного подаваемого газа. Одна часть фазы перегретого пара расширяется в турбодетандере до рабочего давления деметанизатора, а другая часть паровой фазы охлаждается, сжижается и расширяется, образуя тем самым флегму, которая подается в деметанизатор. Наиболее предпочтительно первый и второй теплообменники термически соединены с деметанизатором для обеспечения по меньшей мере части мощности на ребойлинг деметанизатору, и/или боковой ребойлер термически соединен с конденсатором колонны деэтанизации и/или с теплообменником остаточного газа для обеспечения необходимых условий охлаждения/ребойлинга в системе. Для извлечения по меньшей мере части энергии из подаваемого газа высокого давления предпочтительно, чтобы первый турбодетандер был механически соединен с компрессором остаточного газа (или источником энергии). Обычно подаваемый газ поступает из источника (например, газового месторождения, регазификационной установки для сжиженного природного газа) при избыточном давлении по меньшей мере 1500 ф/кв.д, и/или подаваемый газ содержит по меньшей мере 0,5 мол.% CO2 и менее 3 мол.% компонентовC3+. Кроме того, обычно еще более предпочтительно, чтобы первый теплообменник, первый турбодетандер и второй теплообменник были выполнены с возможностью охлаждения подаваемого газа до температуры выше -10F, и/или чтобы второй турбодетандер был выполнен так, чтобы расширенная часть паровой фазы (т.е. подача на деметанизатор) имела температуру от -75 до -85F и избыточное давление от 400 до 550 ф/кв.д. Кроме того, обычно предпочтительно, чтобы третий теплообменник и устройство снижения давления были выполнены с возможностью конденсирования паровой фазы до температуры,равной или ниже -130F для обеспечения деметанизатора флегмой. Различные объекты, признаки, аспекты и преимущества настоящего изобретения станут более понятными из последующего подробного описания предпочтительных вариантов осуществления изобретения в сочетании с прилагаемыми чертежами. Краткое описание чертежей Фиг. 1 представляет собой схему одной, приведенной в качестве примера, системы извлечения этана согласно изобретению; фиг. 2 представляет собой схему другой, приведенной в качестве примера, системы извлечения этана согласно изобретению. Подробное описание изобретения Авторы изобретения обнаружили, что различные углеводородные подаваемые газы высокого давления (например, при избыточном давлении по меньшей мере 1400 ф/кв.д, более предпочтительно по-2 013423 меньшей мере 1600 ф/кв.д и даже выше) могут обрабатываться по схемам и способам, включающим две ступени турборасширения, в существенной степени обеспечивают потребность в холоде для находящихся ниже по потоку деметанизатора и деэтанизатора. В предпочтительном аспекте подаваемый газ содержит CO2 в количестве по меньшей мере 0,5 мол.%, более типично по меньшей мере 1-2 мол.% и имеет относительно низкое содержание C3+ (т.е. C3 и выше), которое типично равно или меньше 3 мол.%. В большинстве предполагаемых систем и способов достигается степень извлечения этана по меньшей мере от 70 до 95%, а потребности в холоде и энергии сильно снижены. Кроме того, в особо предпочтительных системах и способах потребности ребойлера деметанизатора обеспечиваются теплосодержанием подаваемого газа, а расширение подаваемого газа обеспечивает запас холода во флегме и подаче деметанизатора, причем этот холод используется также для конденсации головного продукта колонны деэтанизации через боковой погон деметанизатора и/или для снижения входной температуры в рекомпрессор. В частности, следует понимать, что подаваемый газ в предполагаемых системах и способах расширяется в первом турбодетандере и затем подвергается теплообмену, так что температура на входе во второй турбодетандер значительно выше, чем в известных, типичных до сих пор системах. Такая относительно высокая входная температура приводит к подаче в деметанизатор, которая помогает удалить диоксид углерода из полученного этана и предотвращает замерзание диоксида углерода, а относительно низкая температура потока флегмы и избыточное давление в колонне около 450 ф/кв.д способствуют эффективному отделению этана от более тяжелых компонентов. При необходимости остаточный газ соединяют с С 3 и более тяжелыми компонентами, выделенными из подаваемого газа, а этан используется отдельно или продается как товарный продукт. В одном особенно предпочтительном аспекте объекта изобретения типичная установка, какая показана на фиг. 1, включает деметанизатор, который соединен по текучей среде с двумя турбодетандерами,работающими последовательно, причем подаваемый газ охлаждается выше по потоку и ниже по потоку первого турбодетандера. Более предпочтительно охлаждение и расширение в этих устройствах регулируется так, чтобы поддерживать температуру на линии всасывания второго детандера от 0 до 30F. Эта относительно высокая температура детандера используется для отгонки CO2 в деметанизаторе, и одновременно не предотвращается замерзание CO2 в колонне. Кроме того, следует иметь в виду, что дополнительная мощность, генерируемая парой турбодетандеров, может использоваться для снижения потребности в энергии на компрессию остаточного газа и/или может использоваться для уменьшения или даже исключения пропанового охлаждения. Кроме того, следует понимать, что боковой ребойлер деметанизатора в предпочтительных установках нагревается посредством подачи мощности конденсации на флегму в деэтанизаторе, что еще больше снижает потребность в пропановом охлаждении. Такое применение поможет также предотвратить замерзание CO2 при отгонке CO2 из природного газоконденсата в деметанизаторе. Далее, согласно фиг. 1, поток 1 подаваемого газа, имеющий температуру 85F и избыточное давление 1700 ф/кв.д, охлаждается в первом теплообменнике 50 до около 40-70F, образуя охлажденный поток 2 подаваемого газа и нагретый поток 32. Холодопроизводительность теплообменника 50 обеспечивается потоком 21 из ребойлера деметанизатора. Таким образом по меньшей мере часть потребности ребойлера в тепле для отгонки нежелательных компонентов из потока 12 кубовых продуктов деметанизатора обеспечивается подаваемым газом. При необходимости может использоваться нагреватель 81 для дополнительного нагрева потока 32 до более высокой температуры, образуя поток 33, который добавляет теплоту, необходимую ребойлеру деметанизатора, используя тепло от компрессора остаточных газов или от потока 60 горячего масла. Поток 2 расширяется в первом турбодетандере 51 до более низкого избыточного давления, обычно от 1000 до 1400 ф/кв.д, образуя поток 3, который охлаждается далее во втором теплообменнике 53 до температуры от около -10 до -30F, образуя поток 5. Запас холода обеспечивается потоком 21 из верхнего бокового ребойлера, образующим, в результате, нагретый поток 22. При обработке обогащенного газа конденсат разделяется в сепараторе 54 на жидкий поток 11 и паровой поток 4. Давление потока 11 снижается, и он подается в нижнюю секцию деметанизатора 59, а паровой поток 4 делится на две части, потоки 6 и 7, обычно в пропорции поток 4 к потоку 7 от 0,3 до 0,6. Следует понимать, что для требуемого извлечения этана и удаления СО 2 пропорции деления охлажденного газа могут меняться, предпочтительно вместе с температурой на входе в детандер. Увеличение потока на теплообменник головного погона деметанизатора повышает скорость флегмы, что обеспечивает, в результате, более высокое извлечение этана. Таким образом, совместно абсорбированный CO2 должен удаляться при более высокой температуре и/или при более значительном потоке из детандера, чтобы избежать замерзания CO2. Используемый здесь термин около в связи с числами относится к диапазону, начинающемуся на 20% ниже абсолютного значения числа и оканчивающемуся на 20% выше абсолютного значения числа включительно. Например, термин около -100F относится к диапазону от -80 до -120F, а термин около 1000 ф/кв.д относится к диапазону от 800 до 1200 ф/кв.д. Поток 6 расширяется во втором турбодетандере 55 до избыточного давления от около 400 до 550 ф/кв.д, образуя поток 10, обычно имеющий температуру около -80F. Поток 10 подается в верхнюю часть деметанизатора 59. Поток 7 охлаждается в теплообменнике 57 головного погона деметанизатора с полу-3 013423 чением потока 8 при около -140F, используя запас холода потока 13 паров головного погона деметанизатора, и давление этого потока снижается далее в дроссельном клапане 58. Образованный таким образом поток 9 подается вверх деметанизатора 59 как переохлажденная обедненная флегма. Хотя обычно предпочтительно, чтобы поток 8 расширялся в дроссельном клапане, подходящими для использования здесь считаются также известные альтернативные известные устройства расширения, включающие турбины с приводом от выхлопных газов и расширяющиеся сопла. Следует отметить, что в предпочтительных системах ребойлинг в деметанизаторе обеспечивается теплосодержанием (а) подаваемого газа, (b) сжатого остаточного газа и (с) конденсатора 65 флегмы колонны деэтанизации для ограничения содержания метана в кубовом продукте до 2 вес.% или меньше. Кроме того, предполагаемые системы и способы также производят поток 13 пара головного погона при температуре около -135F и избыточном давлении от 400 до 550 ф/кв.д, и нижний поток 12 при температуре от 50 до 70F и избыточном давлении от 405 до 555 ф/кв.д. Пар 13, отводимый сверху колонны,предпочтительно используется для обеспечения охлаждения подаваемого газа в теплообменнике 57, образуя поток 14, и позднее сжимается первой ступенью рекомпрессора 56 (работающего от второго турбодетандера 55), образуя поток 15 при около 45F и избыточном давлении около 600 ф/кв.д. Сжатый поток 15 сжимается затем вторым рекомпрессором 52, работающим от первого турбодетандера 51, образуя поток 16 при давлении около 750 ф/кв.д, и наконец компрессором 61 остаточного газа, образуя таким образом поток 17, имеющий избыточное давление 1600 ф/кв.д или выше. Теплосодержание сжатого остаточного газа предпочтительно используется для обеспечения по меньшей мере части потребности ребойлера деметанизатора 81 и ребойлера 68 деэтанизатора (например, через теплообменник 62). Затем поток 18 сжатого и охлажденного остаточного газа смешивается (при необходимости) с потоком 78 пропана, образуя поток 30, подаваемый в газопровод. Пропан, полученный снизу деэтанизатора, выгодно повышает теплотворную способность, что особенно желательно, когда пропан и более тяжелые компоненты высоко оцениваются как природный газ, и когда поставка жидкого пропана затруднительна. Давление кубового продукта 12 деметанизатора снижается в дроссельном клапане 63 до избыточного давления от около 300 до 400 ф/кв.д, и он подается как поток 23 в среднюю секцию деэтанизатора 64,которая производит головной поток 24 этана, а в качестве кубовых продуктов 28 - C3+ (пропан и более тяжелые компоненты). Пар 24, отбираемый сверху деэтанизатора, при необходимости охлаждается с помощью пропанового охлаждения в теплообменнике 70 и теплообменнике 65, где боковой погон 19 деметанизатора нагревается от около -50 до около 10F, образуя поток 20, а пар, отбираемый сверху деэтанизатора, конденсируется при около 20F, образуя поток 25. Пар 25, отбираемый сверху деэтанизатора,конденсируется полностью, отделяется в сепараторе 66 и закачивается как поток 26 насосом 67 продукта/флегмы 67, обеспечивая поток 27 флегмы в деэтанизатор и продуктовый поток 29 жидкого этана. Поток 28 кубовых продуктов деэтанизатора, содержащий C3 и более тяжелые углеводороды, закачивается насосом 95 до избыточного давления около 1600 ф/кв.д для смешивания со сжатым остаточным газом,подаваемым в трубопровод. В качестве альтернативы, компоненты C3+ могут также извлекаться для хранения или продаваться как товарный продукт. На фиг. 2 показана альтернативная система, которая включает использование бокового ребойлера деметанизатора для охлаждения на линии всасывания компрессора остаточного газа для снижения мощности на сжатие остаточного газа. В такой системе поток 19 при температуре около -50F отбирается с верхней секции деметанизатора для охлаждения потока 16 на линии всасывания компрессора остаточного газа от 90 до около 20F, образуя поток 34. Нагретый поток 20 бокового погона возвращается в деметанизатор для отгонки нежелательных компонентов. Затем поток 24 головного погона деэтанизатора конденсируется в теплообменнике 70, и конденсат разделяется в сепараторе 66 с образованием потока 26 этана. Поток 26 накачивается до давления деэтанизатора насосом 67 и разделяется, обеспечивая обедненную флегму 27 в деэтанизатор 64 и продуктовый поток 29 этана. Остальные компоненты и работа этой системы аналогичны системе и работе, показанным на фиг. 1, а что касается остальных компонентов и нумерации, используются те же самые позиции, и справедливо то же обсуждение, что и для фиг. 1 выше. Наиболее предпочтительно подаваемый углеводородный газ имеет избыточное давление по меньшей мере около 1200 ф/кв.д, более предпочтительно по меньшей мере 1400 ф/кв.д и наиболее предпочтительно по меньшей мере 1600 ф/кв.д и должен иметь относительно высокое содержание CO2 (например,по меньшей мере 0,2 мол.%, более типично по меньшей мере 0,5 мол.% и наиболее типично по меньшей мере 1,0 мол.%). Кроме того, особенно подходящие подаваемые газы предпочтительно, по существу, не содержат компонентов C3+ (т.е. полное содержание C3+ ниже 3 мол.%, более предпочтительно ниже 2 мол.% и наиболее предпочтительно ниже 1 мол.%). Например, типичный подаваемый газ будет содержать 0,5% N2, 0,7% CO2, 90,5% Ci, 5,9% С 2, 1,7% С 3 и 0,7% С 4+. Наиболее типично подаваемый газ охлаждается в первом теплообменнике до температуры от около 40 до 70F запасом холода нижнего ребойлера деметанизатора и затем расширяется в первом турбодетандере до избыточного давления от около 1100 до около 1400 ф/кв.д. Энергия, созданная в результате первого турборасширения, предпочтительно используется для работы второй ступени рекомпрессора остаточного газа. Затем подаваемый газ, частично расширенный и охлажденный таким способом, охлаж-4 013423 дается далее боковым ребойлером(ами) деметанизатора до точки, которая сохраняет температуру на линии всасывания газа в детандере в перегретом состоянии (т.е. без образования жидкости). Следует понимать, что такая высокая температура (например, от 0 до 30F) является выгодной для отгонки нежелательного CO2 в деметанизаторе, одновременно повышая выходную мощность детандера, что, в свою очередь, уменьшает мощность на компрессию остаточного газа. С другой стороны, предполагаемые способы и системы могут применяться для удаления CO2 из природного газоконденсата до низкого уровня и для уменьшения расхода энергии системы удаления CO2 ниже по потоку. Напротив, в известных до сих пор системах подаваемый газ типично охлаждается до низкой температуры (обычно от 0 до -50F) и разделяется на две части, которые отдельно подаются на теплообменник головного погона деметанизатора (переохладитель) и на детандер для дальнейшего охлаждения (например, до температур от ниже -120 до -160F). Таким образом, следует отметить, что неэффективность этих известных схем является результатом, помимо других факторов, низких температур, которые снижают выходную мощность детандера, требуя позднее более высокую мощность на компрессию остаточного газа. Более того, низкие температуры на всасывании/выходе детандера также ведут к конденсации паровCO2 в деметанизаторе, что приводит к повышенному содержанию CO2 в продуктовом природном газоконденсате. Другими словами, известные системы не способны уменьшить содержание CO2 в природном газоконденсате и, кроме того, требуют существенной энергии без повышения степени извлечения этана. Так, следует иметь в виду, в частности, что в предполагаемых системах часть подаваемого газа охлаждается для подачи переохлажденной жидкости в виде флегмы, а другая часть используется как относительно горячая подача на вход детандера для контролирования замерзания CO2 в колонне. Кроме того,потребность в холоде для обеих колонн обеспечивается, по меньшей мере, частично, запасом холода,который получается из двух ступеней турборасширения. Что касается извлечения этана, предполагается,что системы согласно объекту изобретения обеспечивают степень извлечения по меньшей мере 70%,более типично по меньшей мере 80% и наиболее типично по меньшей мере 95%, когда используется возврат остаточного газа в деметанизатор (на чертежах не показано), а степень извлечения C3+ будет составлять по меньшей мере 90% (предпочтительно повторно закачиваемых в товарный газ для улучшения теплотворной способности остаточного газа). В дополнение или в качестве альтернативы допускается, чтобы по меньшей мере часть выпуска компрессора остаточного газа можно было охладить для обеспечения потребности ребойлера деметанизатора и деэтанизатора. Что касается конструкций теплообменника, следует иметь в виду, что применение боковых ребойлеров для обеспечения охлаждения подаваемого и остаточного газов и обеспечения мощности конденсатора флегмы деэтанизатора сведет к минимуму суммарную потребность в энергии на извлечение этана. Таким образом, пропановое охлаждение можно уменьшить до минимума или даже исключить, что обеспечит существенную экономию расходов по сравнению с известными способами. Следовательно, нужно отметить, что работа с применением двух турбодетандеров, соединенных с деметанизатором и деэтанизатором, позволяет отогнать CO2, уменьшить замерзание CO2 и исключить или минимизировать пропановое охлаждение в процессе извлечения этана, что, в свою очередь, снижает потребление энергии и улучшает извлечение этана. Дальнейшие аспекты и соображения, подходящие для объекта настоящего изобретения, описаны в также принадлежащих авторам настоящего изобретения международной заявке PCT/US 04/32788, и в патенте США 7051553, которые включены здесь посредством ссылки. Таким образом, были раскрыты конкретные варианты осуществления и применения систем извлечения этана и способов для них. Однако специалистам в данной области следует понимать, что возможно намного больше модификаций, помимо уже описанных, не выходящих за изложенные здесь идеи изобретения. Таким образом, объект изобретения не должен ограничиваться, за исключением сущности настоящего изобретения. Более того, при интерпретации описания и предполагаемых притязаний все термины должны интерпретироваться как можно более широким образом, согласующимся с контекстом. В частности, термины содержит и содержащий следует понимать как относящиеся к элементам, компонентам или этапам неисключительным образом, указывая, что упомянутые элементы, компоненты или этапы могут присутствовать или использоваться, или комбинироваться с другими элементами, компонентами или этапами, которые не упомянуты явно. Кроме того, там, где определение или использование термина в ссылке, которая введена здесь упоминанием, не соответствует или противоречит определению термина, даваемому здесь, применяется определение этого термина, даваемое здесь, а определение этого термина в ссылке не применяется. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для обработки газа, содержащая первый теплообменник, первый турбодетандер и второй теплообменник, соединенные друг с другом последовательно выше по потоку деметанизатора и выполненные с возможностью охлаждения и расширения подаваемого газа до давления, превышающего рабочее давление деметанизатора; сепаратор, соединенный по текучей среде с вторым теплообменником и выполненный с возможно-5 013423 стью разделения охлажденного и расширенного подаваемого газа на жидкую фазу и паровую фазу; второй турбодетандер, соединенный с сепаратором и выполненный с возможностью расширения одной части паровой фазы до давления деметанизатора; и третий теплообменник и устройство снижения давления, соединенные друг с другом и выполненные с возможностью приема и конденсирования другой части паровой фазы для образования тем самым флегмы для деметанизатора. 2. Установка по п.1, в которой первый и второй теплообменники термически соединены с деметанизатором для обеспечения по меньшей мере части мощности на ребойлинг деметанизатору. 3. Установка по п.1, дополнительно содержащая боковой ребойлер деметанизатора, термически соединенный с конденсатором колонны деэтанизации и/или теплообменником остаточного газа. 4. Установка по п.1, в которой первый турбодетандер механически соединен с компрессором остаточного газа. 5. Установка по п.1, которая выполнена с возможностью обрабатывания газа, подаваемого при избыточном давлении по меньшей мере 1500 ф/кв.д. 6. Установка по п.1, которая предназначена для обработки газа, содержащего по меньшей мере 0,5 мол.% CO2 и менее 3 мол.% компонентов C3+. 7. Установка по п.1, в которой давление, превышающее рабочее давление деметанизатора, составляет от 1000 до 1400 ф/кв.д. 8. Установка по п.1, в которой первый теплообменник, первый турбодетандер и второй теплообменник выполнены с возможностью охлаждения подаваемого газа до температуры выше -10F. 9. Установка по п.1, в которой второй турбодетандер выполнен так, чтобы расширенная часть паровой фазы имела температуру от -75 до -85F и избыточное давление от 400 до 550 ф/кв.д. 10. Установка по п.1, в которой третий теплообменник и устройство снижения давления выполнены с возможностью конденсирования другой части паровой фазы до температуры, равной или ниже -130F. 11. Способ отделения этана от этансодержащего газа, в котором охлаждают и расширяют подаваемый газ выше по потоку деметанизатора от давления подаваемого газа до давления, превышающего рабочее давление деметанизатора; отделяют фазу перегретого пара от охлажденного и расширенного подаваемого газа и расширяют одну часть фазы перегретого пара в турбодетандере до рабочего давления деметанизатора; и охлаждают и расширяют другую часть фазы перегретого пара для образования флегмы и подают флегму в деметанизатор. 12. Способ по п.11, в котором этап расширения подаваемого газа осуществляют во втором турбодетандере, который при необходимости механически соединен с компрессором. 13. Способ по п.11, в котором этап охлаждения подаваемого газа осуществляют с использованием теплообменника, выполненного с возможностью обеспечения деметанизатора теплотой на ребойлинг. 14. Способ по п.11, дополнительно включающий этап обеспечения бокового ребойлера теплотой от конденсатора колонны деэтанизатора и от теплообменника остаточного газа. 15. Способ по п.11, в котором подаваемый газ имеет избыточное давление по меньшей мере 1500 ф/кв.д. 16. Способ по п.11, в котором подаваемый газ содержит по меньшей мере 0,5 мол.% CO2 и менее 3 мол.% компонентов C3+. 17. Способ по п.11, в котором давление, превышающее рабочее давление деметанизатора, составляет от 1000 до 1400 ф/кв.д. 18. Способ по п.11, в котором охлажденный и расширенный подаваемый газ имеет температуру выше -10F. 19. Способ по п.11, в котором расширенная часть паровой фазы имеет температуру от -75 до -85F и избыточное давление от 400 до 550 ф/кв.д. 20. Способ по п.11, в котором другую часть фазы перегретого пара охлаждают так, чтобы флегма имела температуру, равную или ниже -130F.

МПК / Метки

МПК: F25J 1/00

Метки: этана, извлечения, система, способ

Код ссылки

<a href="https://eas.patents.su/8-13423-sposob-i-sistema-izvlecheniya-etana.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и система извлечения этана</a>

Предыдущий патент: Защитный элемент с магнитно-ориентированным изображением на прозрачной подложке

Следующий патент: Лекарственное средство в виде множества частиц

Случайный патент: Передвижная платформа для доставки взрывчатого вещества без упаковки