Композиция, содержащая сопряженный блоксополимер, и способ ее получения

Номер патента: 7296

Опубликовано: 25.08.2006

Авторы: Бенинг Роберт С., Хэндлин Дэйл Л.Мл., Уиллис Карл Л., Джонсон Кимберли Энн, Атвуд Харвей Эмерсон

Формула / Реферат

1. Блок-сополимерная композиция, содержащая низкие концентрации несшитого продукта, имеющая преимущественно линейный характер и состоящая из

а) тетраветвистого блок-сополимера (IV), имеющего общую формулу (P)4X;

б) трехветвистого блок-сополимера (III), имеющего общую формулу (P)3X;

в) двухветвистого блок-сополимера (II), имеющего общую формулу (P)2X; и

г) линейного блок-сополимера (I), имеющего общую формулу P; где

1) P представляет собой блок-сополимер, имеющий значение средней молекулярной массы от 25000 до 200000 и содержащий по меньшей мере один полимерный блок А, состоящий из одного или нескольких моноалкениларенов, имеющих от 8 до 18 атомов углерода, и по меньшей мере один полимерный блок В, состоящий из одного или нескольких конъюгированных диенов, имеющих от 4 до 12 атомов углерода;

2) X представляет собой остаток алкоксисиланового сшивающего агента, имеющего формулу Si(OR)4, где R выбран из линейных и разветвленных алкильных радикалов; и

3) относительные количества сополимеров I, II, III и IV составляют

от 0 до 5 мас.% сополимера IV,

от 0 до 60 мас.% сополимера III,

от 40 до 95 мас.% сополимера II и

от 2 до 10 мас.% сополимера I,

причем суммарное содержание сополимеров I, II, III и IV равно 100 мас.%; при этом композиция может, по выбору, представлять собой гидрогенизированный блок-сополимер.

2. Блок-сополимерная композиция по п.1, отличающаяся тем, что указанные один или несколько конъюгированных диенов выбраны из бутадиена и изопрена, а указанный моноалкениларен является стиролом.

3. Блок-сополимерная композиция по п.2, отличающаяся тем, что указанный блок-сополимер избирательно гидрогенизирован так, что восстановлено более 95% ненасыщенных связей олефина в блоках В.

4. Способ получения блок-сополимерной композиции по п.1, включающий стадии

а) реагирования "живого" литий-терминированного полимера, имеющего формулу P-Li, где P является сополимерной цепью, содержащей по меньшей мере один полимерный блок А, состоящий из одного или нескольких моноалкениларенов, имеющих от 8 до 18 атомов углерода, и по меньшей мере один полимерный блок В, состоящий из одного или нескольких конъюгированных диенов, имеющих от 4 до 12 атомов углерода, со сшивающим агентом, представляющим собой алкоксисилан, имеющий формулу Si-(OR)4, где R выбран из линейных или разветвленных алкильных радикалов, причем молярное отношение Si к Li находится в диапазоне от 0,4 до 0,55, с образованием сшитой блок-сополимерной композиции, содержащей низкую долю несшитого блок-сополимера P и имеющей преимущественно линейный характер;

б) необязательной гидрогенизации сшитой блок-сополимерной композиции и

в) выделения результирующей блок-сополимерной композиции.

5. Способ по п.4, отличающийся тем, что указанный алкоксисилановый сшивающий агент является тетраалкоксисиланом, a R является линейным или разветвленным алкилуглеводородным радикалом, имеющим от 1 до 12 атомов углерода.

6. Способ по любому из пп.4 или 5, отличающийся тем, что сшитый полимер перед гидрогенизацией приводят в контакт со спиртом.

7. Способ по п.6, отличающийся тем, что указанный алкоксисилановый сшивающий агент является тетраметоксисиланом и что сшитый полимер контактирует с метанолом в молярном соотношении от 1 до 1,5 моль метанола на моль Li.

8. Способ по п.6, отличающийся тем, что указанный алкоксисилановый сшивающий агент является тетраэтоксисиланом и что сшитый полимер контактирует с метанолом в молярном соотношении от 0,05 до 0,5 моль метанола на моль Li.

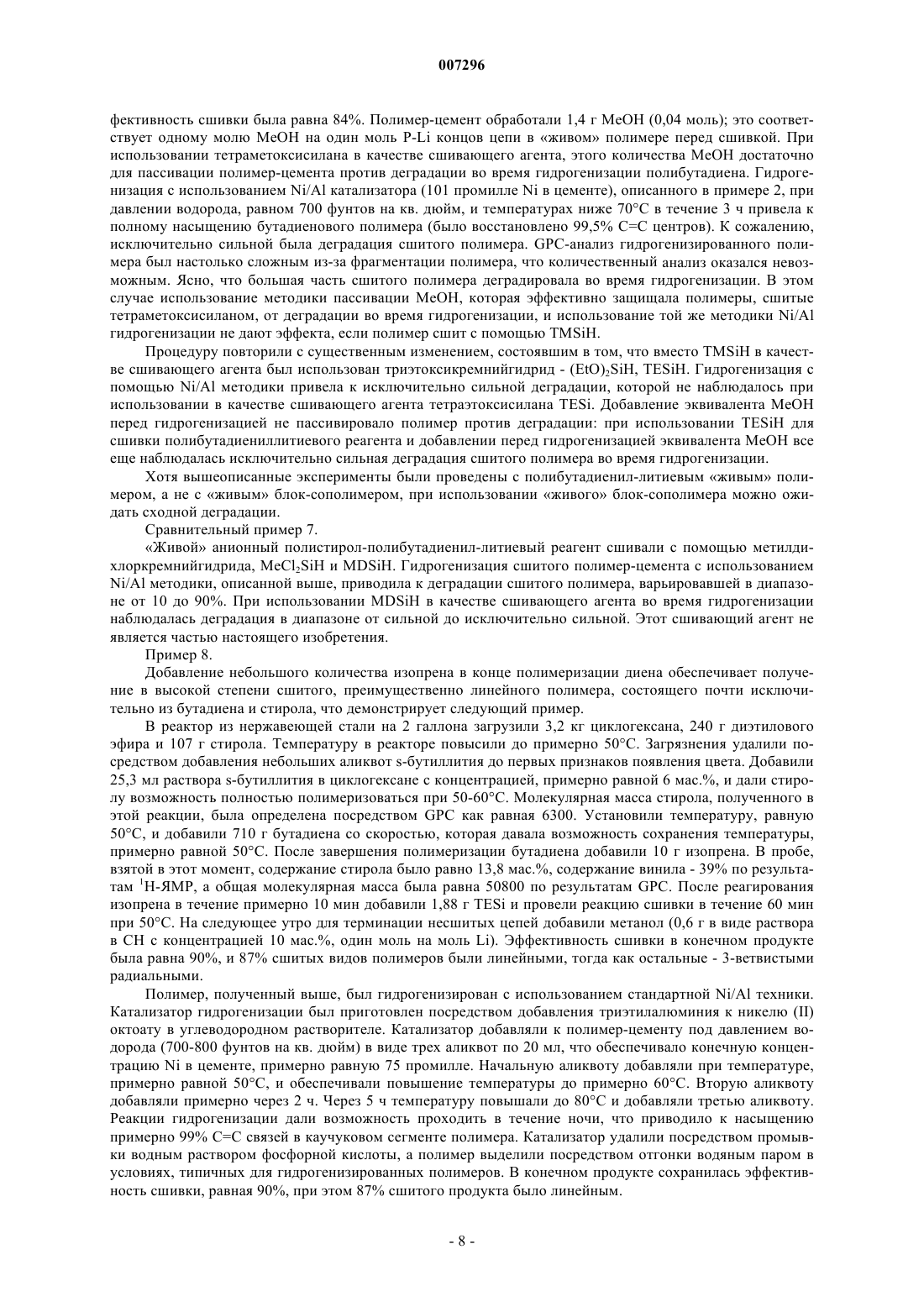

Текст

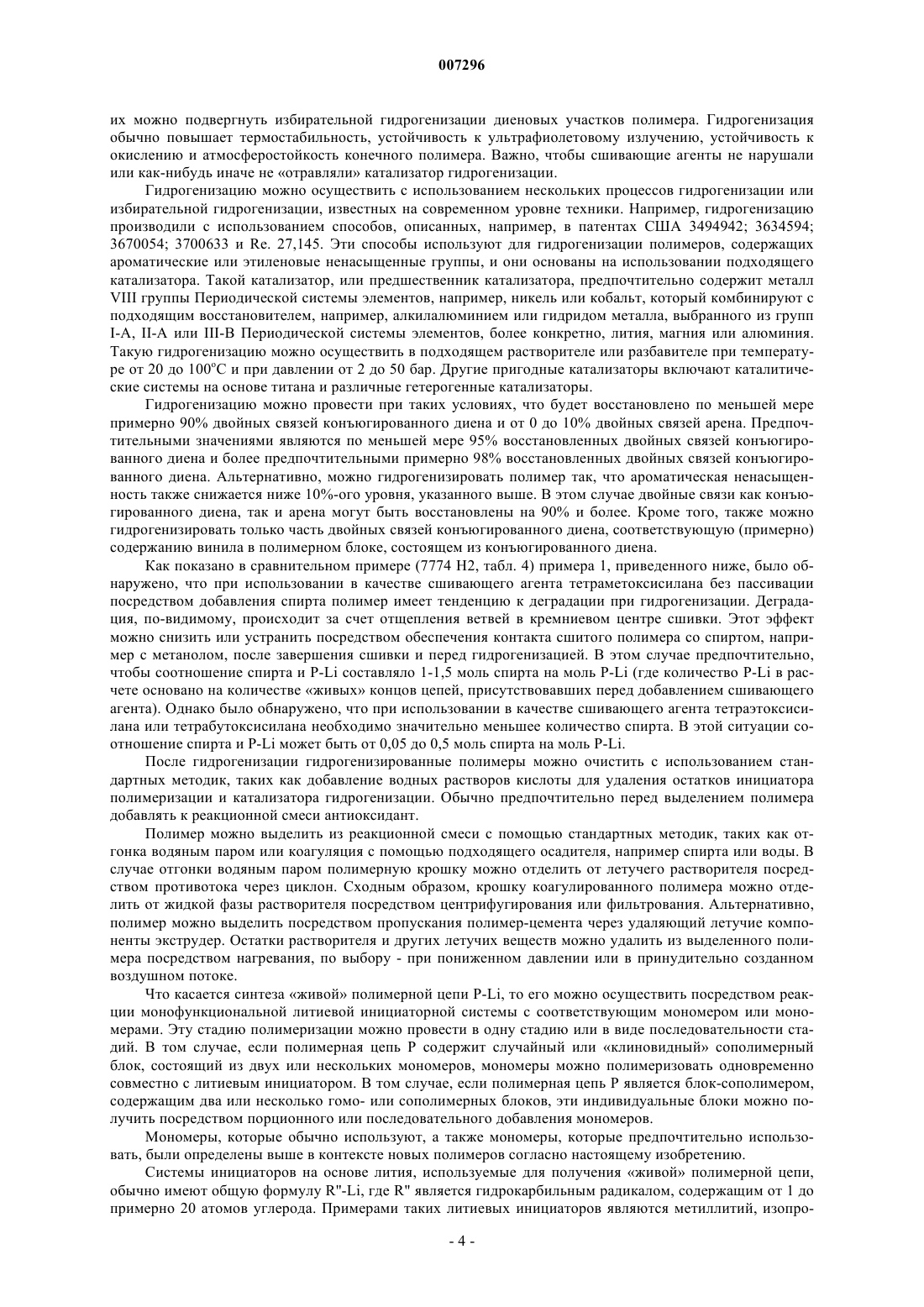

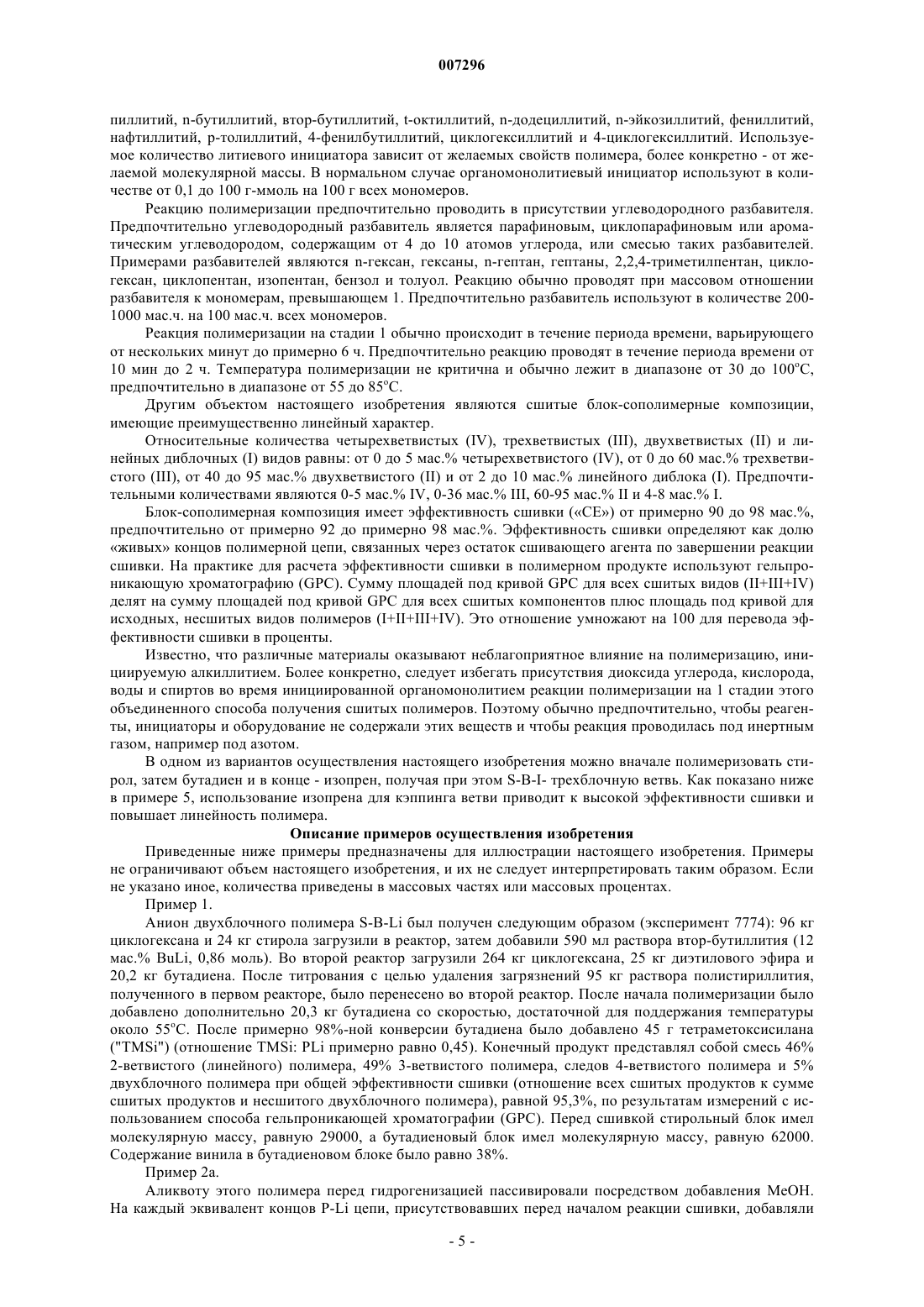

007296 Область техники Настоящее изобретение относится к способу получения композиции, содержащей сопряженный(сшитый) блок-сополимер, и к композиции, полученной этим способом. Более конкретно, изобретение относится к сшивке анионных полимеров и к гидрогенизации этих сшитых полимеров с получением полимерной композиции, содержащей низкие концентрации несшитого полимера и имеющей, по существу,линейный характер. Предшествующий уровень техники Сшивка литий-терминированных полимеров - это процесс, хорошо известный в данной области техники. В соответствии с этим известным процессом литий-терминированный полимер обрабатывают соединением, имеющим два или несколько реакционноспособных участков, способных реагировать с углерод-литиевыми связями литий-терминированного полимера. Во многих случаях многофункциональный сшивающий агент при этом становится ядром результирующей структуры. От этого ядра радиально отходят длинные полимерные цепи, и такие сшитые полимеры имеют специфические свойства, делающие их пригодными для конкретных прикладных задач. Линейные полимеры образуются при использовании сшивающих агентов с двумя реакционноспособными участками. Например, одним из сшивающих агентов, используемых для получения линейных полимеров, является метилбензоат, как описано в патенте США 3766301. Радиальные полимеры образуются при использовании сшивающих агентов, имеющих больше двух реакционноспособных участков. Примерами таких сшивающих агентов являются, среди прочих, соединения кремния, в том числе кремния тетрахлорид и алкоксисиланы - патенты США 3244664, 3692874, 4076915, 5075377, 5272214 и 5681895; полиэпоксиды, полиизоцианаты, полиимины, полиальдегиды, поликетоны, полиангидриды,полиэфиры, полигалиды - патент США 3281383; диэфиры - патент США 3594452; метоксисиланы патент США 3880954; дивинилбензол - патент США 3985830; 1,3,5-бензолтрикарбоновой кислоты трихлорид - патент США 4104332; глицидокситриметоксисиланы - патент США 4185042 и оксидипропилбис(триметоксисилан) - патент США 4379891. Получение стирольных блок-сополимеров посредством сшивки имеет несколько технологических преимуществ по сравнению с последовательной полимеризацией, таких как лучший контроль за размером стирольного блока и меньшая вязкость во время полимеризации. Однако неизбежное присутствие несшитых ветвей может ограничивать характеристики продукта. Загрязнение диблоками может значительно снижать предел прочности на разрыв и родственные свойства в трехблочном полимере или в смеси трехблочных полимеров. Нельзя пожертвовать этими свойствами у S-E/B-S полимеров (гидрогенизированных поли(стирол-бутадиен-стирол) блок-сополимеров), предназначенных для использования в таких прикладных задачах, как маслонаполненные компаунды. Обычно трудно добиться эффективности сшивки, превышающей 90%, с сохранением линейного характера продукта. Хотя эффективности сшивки порядка 90% можно достичь при реакции с m-дивинилбензолом, результирующие продукты являются высокомолекулярными звездчатыми полимерами. Хотя вязкость расплава такого полимера значительно ниже, чем у линейного продукта с такой же общей молекулярной массой, она значительно выше, чем у соответствующего триблока, который можно получить посредством сшивки двух ветвей диблока. Кроме того, сшитые сополимеры подвержены разъединению сшивки во время последующей стадии гидрогенизации. Очень желательно идентифицировать сшивающий агент, который давал бы, главным образом, линейный продукт или, по меньшей мере, смесь линейных и радиальных полимеров, имеющих преимущественно линейный характер. Особенно выгодно, если удастся получить эффективность сшивки, достигающую 95%. Более конкретно, будет выгодно, если таких значений эффективности сшивки удастся достичь в системах, приводящих к бутадиеновой микроструктуре, пригодной для гидрогенизации с получением насыщенного каучукового блока. Можно ожидать, что такие продукты будут иметь свойства, сравнимые со свойствами последовательно полимеризованных S-E/B-S полимеров, производство которых часто менее выгодно экономически из-за возрастания вязкости полимерной системы к концу стадии полимеризации. Также может быть очень выгодным, если будет обнаружено, что остаточный сшивающий агент или его побочные продукты не оказывают неблагоприятного эффекта на активность катализатора гидрогенизации. Наконец, может быть очень полезным, если сшитая полимерная композиция не будет страдать от разъединения сшивки во время последующей стадии гидрогенизации. Сущность изобретения Настоящее изобретение в широком смысле охватывает способ получения сшитой блоксополимерной композиции, содержащий стадии: а) реагирования живого литий-терминированного полимера, имеющего формулу P-Li, где P является полимерной цепью, содержащей по меньшей мере один полимерный блок А, состоящий из одного или нескольких моноалкениларенов, имеющих от 8 до 18 атомов углерода, и по меньшей мере один полимерный блок В, состоящий из одного или нескольких конъюгированных диенов, имеющих от 4 до 12 атомов углерода, со сшивающим агентом, представляющим собой алкоксисилан, имеющий формулу Si(OR)4, где R выбран из линейных или разветвленных алкильных радикалов, причем молярное отношение-1 007296 б) факультативной гидрогенизации сшитой блок-сополимерной композиции и в) выделения полученной (результирующей) блок-сополимерной композиции. Настоящее изобретение также охватывает результирующие блок-сополимеры, полученные с использованием в способе алкоксисиланов. Более конкретно, настоящее изобретение включает блоксополимерную композицию, включающую: а) четырехветвистый блок-сополимер (IV), изображаемый общей формулой (Р)4 Х; б) трехветвистый блок-сополимер (III), изображаемый общей формулой (P)3X; в) двухветвистый блок-сополимер (II), изображаемый общей формулой (Р)2 Х; и г) линейный блок-сополимер (I), изображаемый общей формулой (P); где 1) P представляет собой блок-сополимер, имеющий значение средней молекулярной массы от 25000 до 200000 и содержащий по меньшей мере один полимерный блок А, состоящий из одного или нескольких моноалкениларенов, имеющих от 8 до 18 атомов углерода, и по меньшей мере один полимерный блок В, состоящий из одного или нескольких конъюгированных диенов, имеющих от 4 до 12 атомов углерода; 2) X представляет собой остаток алкоксисиланового сшивающего агента, имеющего формулу Si(OR)4, где R выбран из линейных и разветвленных алкильных радикалов; и 3) относительные количества сополимеров I, II, III и IV составляют от 0 до 5 мас.% для сополимераIV, от 0 до 60 мас.% для сополимера III, от 40 до 95 мас.% для сополимера II и от 2 до 10 мас.% для сополимера I, причем суммарное содержание сополимеров I, II, III и IV равно 100 мас.%. Изобретение также охватывает гидрогенизированную блок-сополимерную композицию. Сведения, подтверждающие возможность осуществления изобретения В одном из вариантов осуществления изобретения настоящее изобретение относится к способу,включающему стадию реагирования живого литий-терминированного полимера, имеющего формулуP-Li, где P представляет собой сополимерную цепь, состоящую из одного или нескольких конъюгированных диенов, содержащих от 4 до 12 атомов углерода, и одного или нескольких моноалкениларенов,содержащих от 8 до 18 атомов углерода, с алкоксисилановым сшивающим агентом. Предпочтительными ациклическими конъюгированными диенами, которые можно полимеризовать в полимерную цепь P согласно настоящему изобретению, являются конъюгированные диены, содержащие от 4 до 8 атомов углерода. Примерами таких конъюгированных диенов являются 1,3-бутадиен (обозначаемый как бутадиен в формуле и в описании изобретения), 2,3-диметил-1,3-бутадиен, пиперилен,3-бутил-1,3-октадиен, изопрен, 2-фенил-1,3-бутадиен. Моноалкениларенами, которые могут быть полимеризованы совместно с диенами с образованием полимерной цепи P, предпочтительно являются моноалкениларены, выбранные из группы, состоящей из стирола, метилстиролов, в частности - 3-метилстирола, пропилстиролов, в частности - 4-пропилстирола,бутилстиролов, в частности - p-t-бутилстирола, винилнафталина, в частности - 1-винилнафталина, циклогексилстиролов, в частности - 4-циклогексилстирола, р-толилстирола и 1-винил-5-гексилнафталина. В настоящее время предпочтительными мономерами являются изопрен, 1,3-бутадиен и стирол. В настоящее время предпочтительными полимерными цепями P являются такие цепи, в которых конъюгированные диены присутствуют в большом количестве, а моновинилзамещенные арены присутствуют в малом количестве. Предпочтительно, чтобы содержание моноалкениларена составляло от примерно 5 до примерно 50% от общей массы блок-сополимера, более предпочтительно - от примерно 10 до примерно 35 мас.%. Полимерная цепь P предпочтительно имеет структуру A-B-, или B-A-A-, или A-B-B'-, так что В или В' присоединены к сшивающему агенту, и в ней А представляет собой блок, состоящий из моноалкениларенов, предпочтительно - полистирольный блок, а В и В' представляют собой блок, сообщающий полимерной цепи свойства каучука, например - полимерный блок, состоящий из конъюгированного диена,сополимерный блок, состоящий из конъюгированного диена и моноалкенилзамещенного арена (в этом случае общее содержание моноалкенилзамещенного арена может достигать 70 мас.%), или комбинацию этих блоков. Такой полимер одновременно обнаруживает свойства эластомера и термопластичного полимера. Поэтому такие полимеры могут быть преобразованы в изделия посредством стандартных процедур, используемых для производства изделий из термопластичных полимеров, тогда как готовые изделия проявляют эластомерные свойства. В альтернативном варианте осуществления изобретения в большом количестве присутствуют моноалкенилзамещенные арены, что приводит к получению полимера, обнаруживающего свойства упрочненного полистирола. В целом, важно контролировать молекулярную массу различных блоков. Для каждого блока А желаемая молекулярная масса лежит в диапазоне от 3000 до 60000, предпочтительно от 5000 до 50000. Для каждого блока В или В' желаемые молекулярные массы лежат в диапазоне от 20000 до 200000, предпочтительно от 20000 до 150000. Эти молекулярные массы наиболее точно определяют посредством измерения светорассеяния и выражают в виде средних значений молекулярной массы. Также может быть важным регулирование микроструктуры или содержания винила в конъюгированном диене блоков В. Термин винил использован для обозначения полимерного продукта, который-2 007296 получен посредством полимеризации 1,3-бутадиена по механизму 1,2-присоединения. Результатом является монозамещенная олефиновая группа, выступающая из основной цепи полимера, - винильная группа. В случае анионной полимеризации изопрена вставка изопрена по механизму 3,4-присоединения дает сдвоенную диалкильную C=C часть, выступающую из основной цепи полимера. Эффекты полимеризации изопрена по механизму 3,4-присоединения на конечные свойства блок-сополимера будут сходными с эффектами 1,2-присоединения бутадиена. При использовании бутадиена в качестве мономера конъюгированного диена предпочтительно, чтобы 10-80 мол.% полимеризованных бутадиеновых звеньев в полимерном блоке имели конфигурацию 1,2-присоединения. Предпочтительно, чтобы конфигурацию 1,2-присоединения имело 30-80 мол.% полимеризованных бутадиеновых звеньев. При использовании в качестве конъюгированного диена изопрена предпочтительно, чтобы 5-80 мол.% полимеризованных изопреновых звеньев в блоке имели конфигурацию 3,4-присоединения. Микроструктуру полимера (способ присоединения конъюгированного диена) можно эффективно регулировать посредством добавления к разбавителю в качестве модификатора микроструктуры эфира, например диэтилового эфира, диэфира,например 1,2-диэтоксипропана, или амина. Подходящие соотношения модификатора микроструктуры и литиевых концов полимерной цепи обнаружены и описаны в US Re. 27,145. Кроме того, специфическими полимерами, представляющими собой предпочтительные варианты осуществления настоящего изобретения, являются полимеры, полученные с использованием реакций и процедур, подробно описанных в приведенном ниже описании способа получения этих полимеров. Количество используемого сшивающего агента по отношению к имеющемуся количеству живых полимеров P-Li в значительной степени зависит от степени сшивки и желаемых свойств сшитых полимеров. Соответственно сшивающий агент, определенный выше, может использоваться в количестве от 0,4 до 0,55 моль сшивающего агента на моль лития, содержащегося в полимере P-Li, наиболее предпочтительно от 0,45 до 0,5 моль сшивающего агента на моль лития. При меньших молярных соотношениях кремниевого сшивающего агента и литиевых концов полимерной цепи - Si/Li (моль/моль) - количество сшивающего агента недостаточно для обеспечения высоких уровней сшивки; при использовании меньших молярных соотношений Si/Li эффективность сшивки начинает снижаться. Более низкие уровни сшивки имеют тенденцию приводить к образованию блок-сополимерного продукта, имеющего меньшую прочность; несшитые ветви имеют тенденцию к разбавлению сети блок-сополимера, обеспечивающей прочность. Другой проблемой при использовании меньших молярных соотношений Si/Li является то,что при высоких значениях конверсии будет проявляться тенденция к смещению реакции сшивки к образованию более высоких уровней 4-ветвистого продукта сшивки. 4-Ветвистый продукт сшивки нежелателен, поскольку он может способствовать чрезмерной вязкости расплава, которая затрудняет обработку расплава продукта. Меньшие молярные соотношения Si/Li (моль/моль) нежелательны также потому, что они могут привести к образованию менее прочных продуктов, которые сложнее обрабатывать в виде расплавов. С другой стороны, соотношения Si/Li (моль/моль), превышающие 0,55, также не желательны. При соотношении Si/Li (моль/моль) = 0,5 присутствует достаточное количество сшивающего агента для сшивки всех концов цепи в линейный, 2-ветвистый продукт - это предпочтительный результат. Более высокие значения Si/Li (моль/моль) приводят лишь к избытку сшивающего агента. Добавление избытка реагента приводит к повышению добавленной стоимости процесса без повышения качества сшитого продукта. При соотношениях, превышающих 0,55, избыток сшивающего агента будет проявлять тенденцию к кэппингу живых концов цепей без соединения их между собой; это будет способствовать снижению эффективности сшивки при больших молярных соотношениях Si/Li. Меньшая эффективность сшивки будет приводить к образованию блок-сополимерных продуктов, имеющих меньшую прочность. Использование соотношений Si/Li (моль/моль), превышающих 0,55, будет неоправданно повышать расходы на проведение процесса и приводить к получению сшитых полимеров худшего качества. Как указано выше, сшивающий агент, используемый в настоящем изобретении, является алкоксисиланом с общей формулой Si-(OR)4, где R выбран из линейных и разветвленных алкильных радикалов. Алкильные радикалы предпочтительно имеют от 1 до 12 атомов углерода, более предпочтительно от 1 до 4 атомов углерода. Предпочтительными тетраалкоксисиланами являются тетраметоксисилан ("TMSi"),тетраэтоксисилан ("TESi"), тетрабутоксисилан ("TBSi") и тетракис(2-этилгексилокси)силан ("TEHSi"). Более предпочтительным из них является тетраэтоксисилан. Температура, при которой проводится реакция сшивки, может варьировать в широком диапазоне и для удобства часто является той же температурой, при которой производится полимеризация. Хотя температура может варьировать в широком диапазоне от 0 до 150oC, предпочтительно она должна быть в интервале от 30 до 100oC, более предпочтительно от 55 до 80oC. Реакцию сшивки обычно проводят посредством простого смешивания сшивающего агента, чистого или находящегося в растворе, с раствором живого полимера. Длительность реакции обычно довольно небольшая и на нее можно повлиять, изменяя скорость перемешивания содержимого реактора. Нормальная продолжительность реакции сшивки лежит в диапазоне от 1 мин до 1 ч. При низких температурах могут потребоваться более длительные периоды сшивки. После проведения реакции сшивки можно выделить сшитые полимеры, или, если это желательно,-3 007296 их можно подвергнуть избирательной гидрогенизации диеновых участков полимера. Гидрогенизация обычно повышает термостабильность, устойчивость к ультрафиолетовому излучению, устойчивость к окислению и атмосферостойкость конечного полимера. Важно, чтобы сшивающие агенты не нарушали или как-нибудь иначе не отравляли катализатор гидрогенизации. Гидрогенизацию можно осуществить с использованием нескольких процессов гидрогенизации или избирательной гидрогенизации, известных на современном уровне техники. Например, гидрогенизацию производили с использованием способов, описанных, например, в патентах США 3494942; 3634594; 3670054; 3700633 и Re. 27,145. Эти способы используют для гидрогенизации полимеров, содержащих ароматические или этиленовые ненасыщенные группы, и они основаны на использовании подходящего катализатора. Такой катализатор, или предшественник катализатора, предпочтительно содержит металлVIII группы Периодической системы элементов, например, никель или кобальт, который комбинируют с подходящим восстановителем, например, алкилалюминием или гидридом металла, выбранного из группI-A, II-A или III-B Периодической системы элементов, более конкретно, лития, магния или алюминия. Такую гидрогенизацию можно осуществить в подходящем растворителе или разбавителе при температуре от 20 до 100oC и при давлении от 2 до 50 бар. Другие пригодные катализаторы включают каталитические системы на основе титана и различные гетерогенные катализаторы. Гидрогенизацию можно провести при таких условиях, что будет восстановлено по меньшей мере примерно 90% двойных связей конъюгированного диена и от 0 до 10% двойных связей арена. Предпочтительными значениями являются по меньшей мере 95% восстановленных двойных связей конъюгированного диена и более предпочтительными примерно 98% восстановленных двойных связей конъюгированного диена. Альтернативно, можно гидрогенизировать полимер так, что ароматическая ненасыщенность также снижается ниже 10%-ого уровня, указанного выше. В этом случае двойные связи как конъюгированного диена, так и арена могут быть восстановлены на 90% и более. Кроме того, также можно гидрогенизировать только часть двойных связей конъюгированного диена, соответствующую (примерно) содержанию винила в полимерном блоке, состоящем из конъюгированного диена. Как показано в сравнительном примере (7774 Н 2, табл. 4) примера 1, приведенного ниже, было обнаружено, что при использовании в качестве сшивающего агента тетраметоксисилана без пассивации посредством добавления спирта полимер имеет тенденцию к деградации при гидрогенизации. Деградация, по-видимому, происходит за счет отщепления ветвей в кремниевом центре сшивки. Этот эффект можно снизить или устранить посредством обеспечения контакта сшитого полимера со спиртом, например с метанолом, после завершения сшивки и перед гидрогенизацией. В этом случае предпочтительно,чтобы соотношение спирта и P-Li составляло 1-1,5 моль спирта на моль P-Li (где количество P-Li в расчете основано на количестве живых концов цепей, присутствовавших перед добавлением сшивающего агента). Однако было обнаружено, что при использовании в качестве сшивающего агента тетраэтоксисилана или тетрабутоксисилана необходимо значительно меньшее количество спирта. В этой ситуации соотношение спирта и P-Li может быть от 0,05 до 0,5 моль спирта на моль P-Li. После гидрогенизации гидрогенизированные полимеры можно очистить с использованием стандартных методик, таких как добавление водных растворов кислоты для удаления остатков инициатора полимеризации и катализатора гидрогенизации. Обычно предпочтительно перед выделением полимера добавлять к реакционной смеси антиоксидант. Полимер можно выделить из реакционной смеси с помощью стандартных методик, таких как отгонка водяным паром или коагуляция с помощью подходящего осадителя, например спирта или воды. В случае отгонки водяным паром полимерную крошку можно отделить от летучего растворителя посредством противотока через циклон. Сходным образом, крошку коагулированного полимера можно отделить от жидкой фазы растворителя посредством центрифугирования или фильтрования. Альтернативно,полимер можно выделить посредством пропускания полимер-цемента через удаляющий летучие компоненты экструдер. Остатки растворителя и других летучих веществ можно удалить из выделенного полимера посредством нагревания, по выбору - при пониженном давлении или в принудительно созданном воздушном потоке. Что касается синтеза живой полимерной цепи P-Li, то его можно осуществить посредством реакции монофункциональной литиевой инициаторной системы с соответствующим мономером или мономерами. Эту стадию полимеризации можно провести в одну стадию или в виде последовательности стадий. В том случае, если полимерная цепь P содержит случайный или клиновидный сополимерный блок, состоящий из двух или нескольких мономеров, мономеры можно полимеризовать одновременно совместно с литиевым инициатором. В том случае, если полимерная цепь P является блок-сополимером,содержащим два или несколько гомо- или сополимерных блоков, эти индивидуальные блоки можно получить посредством порционного или последовательного добавления мономеров. Мономеры, которые обычно используют, а также мономеры, которые предпочтительно использовать, были определены выше в контексте новых полимеров согласно настоящему изобретению. Системы инициаторов на основе лития, используемые для получения живой полимерной цепи,обычно имеют общую формулу R-Li, где R" является гидрокарбильным радикалом, содержащим от 1 до примерно 20 атомов углерода. Примерами таких литиевых инициаторов являются метиллитий, изопро-4 007296 пиллитий, n-бутиллитий, втор-бутиллитий, t-октиллитий, n-додециллитий, n-эйкозиллитий, фениллитий,нафтиллитий, р-толиллитий, 4-фенилбутиллитий, циклогексиллитий и 4-циклогексиллитий. Используемое количество литиевого инициатора зависит от желаемых свойств полимера, более конкретно - от желаемой молекулярной массы. В нормальном случае органомонолитиевый инициатор используют в количестве от 0,1 до 100 г-ммоль на 100 г всех мономеров. Реакцию полимеризации предпочтительно проводить в присутствии углеводородного разбавителя. Предпочтительно углеводородный разбавитель является парафиновым, циклопарафиновым или ароматическим углеводородом, содержащим от 4 до 10 атомов углерода, или смесью таких разбавителей. Примерами разбавителей являются n-гексан, гексаны, n-гептан, гептаны, 2,2,4-триметилпентан, циклогексан, циклопентан, изопентан, бензол и толуол. Реакцию обычно проводят при массовом отношении разбавителя к мономерам, превышающем 1. Предпочтительно разбавитель используют в количестве 2001000 мас.ч. на 100 мас.ч. всех мономеров. Реакция полимеризации на стадии 1 обычно происходит в течение периода времени, варьирующего от нескольких минут до примерно 6 ч. Предпочтительно реакцию проводят в течение периода времени от 10 мин до 2 ч. Температура полимеризации не критична и обычно лежит в диапазоне от 30 до 100oC,предпочтительно в диапазоне от 55 до 85oC. Другим объектом настоящего изобретения являются сшитые блок-сополимерные композиции,имеющие преимущественно линейный характер. Относительные количества четырехветвистых (IV), трехветвистых (III), двухветвистых (II) и линейных диблочных (I) видов равны: от 0 до 5 мас.% четырехветвистого (IV), от 0 до 60 мас.% трехветвистого (III), от 40 до 95 мас.% двухветвистого (II) и от 2 до 10 мас.% линейного диблока (I). Предпочтительными количествами являются 0-5 мас.% IV, 0-36 мас.% III, 60-95 мас.% II и 4-8 мас.% I. Блок-сополимерная композиция имеет эффективность сшивки (СЕ) от примерно 90 до 98 мас.%,предпочтительно от примерно 92 до примерно 98 мас.%. Эффективность сшивки определяют как долю живых концов полимерной цепи, связанных через остаток сшивающего агента по завершении реакции сшивки. На практике для расчета эффективности сшивки в полимерном продукте используют гельпроникающую хроматографию (GPC). Сумму площадей под кривой GPC для всех сшитых видов (II+III+IV) делят на сумму площадей под кривой GPC для всех сшитых компонентов плюс площадь под кривой для исходных, несшитых видов полимеров (I+II+III+IV). Это отношение умножают на 100 для перевода эффективности сшивки в проценты. Известно, что различные материалы оказывают неблагоприятное влияние на полимеризацию, инициируемую алкиллитием. Более конкретно, следует избегать присутствия диоксида углерода, кислорода,воды и спиртов во время инициированной органомонолитием реакции полимеризации на 1 стадии этого объединенного способа получения сшитых полимеров. Поэтому обычно предпочтительно, чтобы реагенты, инициаторы и оборудование не содержали этих веществ и чтобы реакция проводилась под инертным газом, например под азотом. В одном из вариантов осуществления настоящего изобретения можно вначале полимеризовать стирол, затем бутадиен и в конце - изопрен, получая при этом S-B-I- трехблочную ветвь. Как показано ниже в примере 5, использование изопрена для кэппинга ветви приводит к высокой эффективности сшивки и повышает линейность полимера. Описание примеров осуществления изобретения Приведенные ниже примеры предназначены для иллюстрации настоящего изобретения. Примеры не ограничивают объем настоящего изобретения, и их не следует интерпретировать таким образом. Если не указано иное, количества приведены в массовых частях или массовых процентах. Пример 1. Анион двухблочного полимера S-B-Li был получен следующим образом (эксперимент 7774): 96 кг циклогексана и 24 кг стирола загрузили в реактор, затем добавили 590 мл раствора втор-бутиллития (12 мас.% BuLi, 0,86 моль). Во второй реактор загрузили 264 кг циклогексана, 25 кг диэтилового эфира и 20,2 кг бутадиена. После титрования с целью удаления загрязнений 95 кг раствора полистириллития,полученного в первом реакторе, было перенесено во второй реактор. После начала полимеризации было добавлено дополнительно 20,3 кг бутадиена со скоростью, достаточной для поддержания температуры около 55oC. После примерно 98%-ной конверсии бутадиена было добавлено 45 г тетраметоксисилана("TMSi") (отношение TMSi: PLi примерно равно 0,45). Конечный продукт представлял собой смесь 46% 2-ветвистого (линейного) полимера, 49% 3-ветвистого полимера, следов 4-ветвистого полимера и 5% двухблочного полимера при общей эффективности сшивки (отношение всех сшитых продуктов к сумме сшитых продуктов и несшитого двухблочного полимера), равной 95,3%, по результатам измерений с использованием способа гельпроникающей хроматографии (GPC). Перед сшивкой стирольный блок имел молекулярную массу, равную 29000, а бутадиеновый блок имел молекулярную массу, равную 62000. Содержание винила в бутадиеновом блоке было равно 38%. Пример 2 а. Аликвоту этого полимера перед гидрогенизацией пассивировали посредством добавления MeOH. На каждый эквивалент концов P-Li цепи, присутствовавших перед началом реакции сшивки, добавляли-5 007296 один эквивалент MeOH. Пассивированный MeOH полимер-цемент гидрогенизировали с использованием стандартной Со/Al техники. Катализатор гидрогенизации был получен посредством добавления триэтилалюминия к кобальта (II) неодеканоату (Аl/Сo = 2,0 (моль/моль в углеводородном растворителе. Катализатор добавили к полимер-цементу под давлением водорода в количестве, обеспечившем концентрацию Со в полимер-цементе, равную 6 промилле. Гидрогенизация при 78oC в течение 18 ч привела к насыщению 98,5% C=C связей в каучуковом сегменте полимера (эксперимент 7774 Н 3). Важно, что после завершения гидрогенизации эффективность сшивки полимера не изменилась; с помощью GPC-способа было показано, что эффективность сшивки гидрогенизированного полимера была равна 95,7%. Катализатор удалили посредством промывки водным раствором фосфорной кислоты и водой, и полимер выделили посредством отгонки с помощью водяного пара при условиях, типичных для гидрогенизированных полимеров. Пример 2 б (сравнительный). В сравнительном примере пробу того же полимера (7774) гидрогенизировали без добавления метанола (эксперимент 7774 Н 2) с использованием Co/Al методики ([Co] = 16 промилле; 60oC, 6 ч). При 99,5% гидрогенизации C=C центров цемент, не пассивированный MeOH, подвергся сильной деградации по механизму отщепления цепей; только 90,6% полимера осталось сшитым по результатам анализа с помощьюGPC. Во время гидрогенизации примерно 5% сшитого полимера исходного материала деградировало до снижающей прочность несшитой двухблочной ветви. Сходные результаты были получены при использовании катализатора гидрогенизации, приготовленного посредством добавления триэтилалюминия к никеля (II) октоату (Al/Ni = 2,16 (моль/моль. Гидрогенизация без пассивации МеОH приводит к деградации сшитого полимера. Вывод. Средние механические свойства маслонаполненных компаундов, полученных из полимера, гидрогенизированного в присутствии метанола (CE = 95,7% после гидрогенизации), сравнивали со свойствами таких же компаундов, но полученных из последовательно полимеризованного трехблочного сополимераS-EB-S, обозначенного как СР-1 в табл. 1, приведенной ниже. Свойства компаунда, полученного с использованием сшитого продукта согласно настоящему изобретению, вполне сопоставимы со свойствами компаундов, полученных с использованием последовательного трехблочного полимера. Если в качестве сшивающего агента используется TMSi, пассивация полимер-цемента посредством добавления эквивалента MeOH перед гидрогенизацией является эффективным способом получения в высокой степени сшитых и в результате этого очень прочных блок-сополимеров. Таблица 1 Пример 3. С использованием процедуры синтеза, описанной выше в примере 1, был получен живой трехблочный сополимер Bd-S-Bd-Li (эксперимент 7768), имеющий молекулярные массы блоков, соответственно равные 5900-8900-26500, и содержание винила, равное соответственно 30-38% (аликвоты живого полимера терминировали на каждой стадии полимеризации посредством добавления MeOH, и отдельные аликвоты анализировали посредством GPC, что позволяло получить результаты по молекулярной массе блоков на каждой стадии). Живой полимер-цемент сшивали с использованием TMSi в качестве сшивающего агента (TMSi/живые" концы цепей = 0,45 (моль/моль. Эффективность реакции сшивки была превосходной - 96%. Сшитый полимер состоит преимущественно из линейного двухветвистого (57%) и трехветвистого (40%) полимеров при 4%-ном содержании четырехветвистого вещества и 5%-ном содержании несшитого материала. Новый полимер имеет пятиблочную конфигурацию Bd-S-Bd-6 007296S-Bd. Сшитый тетраметоксисиланом пятиблочный полимер-цемент из эксперимента 7768 пассивировали посредством добавления одного моля MeOH на каждый моль живых концов цепи, присутствовавших в полимер-цементе перед реакцией сшивки. Гидрогенизация, проведенная после пассивации MeOH с использованием Ni/Al техники, дала селективно гидрогенизированный пятиблочный полимер, фактически без потери эффективности сшивки в насыщенном полимере (эффективность сшивки - 98 мас.%). Катализатор гидрогенизации экстрагировали из полимер-цемента посредством приведения полимер-цемента в контакт с водным раствором кислоты в присутствии воздуха. Полимер выделили из промытого цемента с использованием процесса отгонки водяным паром. Пленка, полученная из раствора полученного полимера, имела хорошую прочность. Пример 4. Анион двухблочного полимера S-B-Li был получен следующим образом (прогон 7852D): 60 кг циклогексана и 15 кг стирола загрузили в реактор, после чего добавили туда 400 мл втор-бутиллития. Во второй реактор загрузили 155,4 кг циклогексана, 15 кг диэтилового эфира и 23,7 кг бутадиена. После титрования с целью удаления загрязнений 56 кг раствора полистириллития, полученного в первом реакторе, было перенесено во второй реактор. После примерно 98%-ной конверсии бутадиена было добавлено 26,3 г тетраметоксисилана ("TMSi") (отношение TMSi: PLi примерно равно 0,45). Конечный продукт представлял собой смесь 41% 2-ветвистого (линейного) полимера и 53% 3-ветвистого полимера при общей эффективности сшивки (отношение всех сшитых продуктов к сумме сшитых продуктов и несшитого двухблочного полимера), примерно равной 96%. Стирольный блок имел молекулярную массу, равную 29300, а бутадиеновый блок имел молекулярную массу, равную 62000. Пробы полимера гидрогенизировали посредством добавления, соответственно, 100% метанола/Li(прогон 7852D - Н 4) и 10% метанола/Li (прогон 7852D - Н 1) до остаточной концентрации олефина, равной примерно 0,10 мэкв./г, в присутствии примерно 10 промилле катализатора Со/раствор кобальта неодеканоата-триэтилалюминия (Al/Co =1,6 моль/моль). После гидрогенизации в этих условиях полимер оставался сшитым, соответственно, на 95,7, 94,7 и 92%. Катализатор удаляли посредством промывки водным раствором фосфорной кислоты, а полимер выделяли посредством отгонки водяным паром в условиях, типичных для гидрогенизированных полимеров. Этот эксперимент иллюстрирует эффективность сшивки после гидрогенизации полимеров, полученных с использованием тетраметоксисилана, как функцию добавления метанола перед гидрогенизацией. Пример 5. Анион двухблочного полимера S-B-Li был получен следующим образом (прогон 7919D): 80 кг циклогексана и 20 кг стирола загрузили в реактор, после чего добавили туда 510 мл втор-бутиллития. Во второй реактор загрузили 188 кг циклогексана, 18 кг диэтилового эфира и 28,5 кг бутадиена. После титрования с целью удаления загрязнений 67 кг раствора полистириллития, полученного в первом реакторе,было перенесено во второй реактор. После примерно 98%-ной конверсии бутадиена было добавлено 43,3 г тетраэтоксисилана ("TESi") (отношение TESi : PLi примерно равно 0,45). Конечный продукт состоял из 41% 2-ветвистого (линейного) полимера и 53% 3-ветвистого полимера при общей эффективности сшивки (отношение всех сшитых продуктов к сумме сшитых продуктов и несшитого двухблочного полимера), примерно равной 96%. Стирольный блок имел молекулярную массу, равную 28730, а бутадиеновый блок имел молекулярную массу, равную 62000. Пробу полимера гидрогенизировали посредством добавления 10% метанола/Li (прогон 7919D - Н 1) до остаточной концентрации олефина, равной примерно 0,21 мэкв./г, в присутствии 5 промилле катализатора Со/раствор кобальта неодеканоата-триэтилалюминия (Al/Co = 1,6 моль/моль). После гидрогенизации в этих условиях полимер оставался сшитым на 94,4%. Катализатор удаляли посредством промывки водным раствором фосфорной кислоты, а полимер выделяли посредством отгонки водяным паром в условиях, типичных для гидрогенизированных полимеров. Этот эксперимент показывает эффективность сшивки после гидрогенизации полимеров, полученных с использованием тетраэтоксисилана, как функцию добавления метанола перед гидрогенизацией, которая является более прочной, чем в случае сшивки с использованием тетраметоксисилана. Сравнительный пример 6 (эксперименты 167 и 155). При использовании в качестве сшивающего агента триалкоксисилана вместо тетраалкоксисилана согласно настоящему изобретению сшитый полимер был подвержен исключительно сильной деградации во время гидрогенизации. Раствор живого анионного полибутадиениллитиевого реагента был получен посредством добавления 24,52 г раствора S-BuLi с концентрацией 10 мас.% (0,038 моль) к смеси, содержавшей 200 г бутадиена, 121 г диэтилового эфира и 1655 г циклогексана. Полимеризацию проводили в течение 32 мин при температурах ниже 55C (10 периодов полужизни). Аликвоту полимера гасили и анализировали посредством GPC. Молекулярная масса полибутадиена была равна 4802. Остаток живого полибутадиен-литиевого полимер-цемента обрабатывали 1,68 г триметоксикремнийгидрида,(MeO)3SiH, TMSiH (0,0138 моль) (отношение Si/Li = 0,36 (моль/моль. Реакцию сшивки проводили при 40C в течение 30 мин. Аликвоту сшитого полимер-цемента проанализировали с помощью GPC и обнаружили, что он содержит только трехветвистый разветвленный полимер и несшитый гомополимер. Эф-7 007296 фективность сшивки была равна 84%. Полимер-цемент обработали 1,4 г MeOH (0,04 моль); это соответствует одному молю МеОH на один моль P-Li концов цепи в живом полимере перед сшивкой. При использовании тетраметоксисилана в качестве сшивающего агента, этого количества MeOH достаточно для пассивации полимер-цемента против деградации во время гидрогенизации полибутадиена. Гидрогенизация с использованием Ni/Al катализатора (101 промилле Ni в цементе), описанного в примере 2, при давлении водорода, равном 700 фунтов на кв. дюйм, и температурах ниже 70C в течение 3 ч привела к полному насыщению бутадиенового полимера (было восстановлено 99,5% C=C центров). К сожалению,исключительно сильной была деградация сшитого полимера. GPC-анализ гидрогенизированного полимера был настолько сложным из-за фрагментации полимера, что количественный анализ оказался невозможным. Ясно, что большая часть сшитого полимера деградировала во время гидрогенизации. В этом случае использование методики пассивации MeOH, которая эффективно защищала полимеры, сшитые тетраметоксисиланом, от деградации во время гидрогенизации, и использование той же методики Ni/Al гидрогенизации не дают эффекта, если полимер сшит с помощью TMSiH. Процедуру повторили с существенным изменением, состоявшим в том, что вместо TMSiH в качестве сшивающего агента был использован триэтоксикремнийгидрид - (EtO)2SiH, TESiH. Гидрогенизация с помощью Ni/Al методики привела к исключительно сильной деградации, которой не наблюдалось при использовании в качестве сшивающего агента тетраэтоксисилана TESi. Добавление эквивалента MeOH перед гидрогенизацией не пассивировало полимер против деградации: при использовании TESiH для сшивки полибутадиениллитиевого реагента и добавлении перед гидрогенизацией эквивалента MeOH все еще наблюдалась исключительно сильная деградация сшитого полимера во время гидрогенизации. Хотя вышеописанные эксперименты были проведены с полибутадиенил-литиевым живым полимером, а не с живым блок-сополимером, при использовании живого блок-сополимера можно ожидать сходной деградации. Сравнительный пример 7. Живой анионный полистирол-полибутадиенил-литиевый реагент сшивали с помощью метилдихлоркремнийгидрида, MeCl2SiH и MDSiH. Гидрогенизация сшитого полимер-цемента с использованиемNi/Al методики, описанной выше, приводила к деградации сшитого полимера, варьировавшей в диапазоне от 10 до 90%. При использовании MDSiH в качестве сшивающего агента во время гидрогенизации наблюдалась деградация в диапазоне от сильной до исключительно сильной. Этот сшивающий агент не является частью настоящего изобретения. Пример 8. Добавление небольшого количества изопрена в конце полимеризации диена обеспечивает получение в высокой степени сшитого, преимущественно линейного полимера, состоящего почти исключительно из бутадиена и стирола, что демонстрирует следующий пример. В реактор из нержавеющей стали на 2 галлона загрузили 3,2 кг циклогексана, 240 г диэтилового эфира и 107 г стирола. Температуру в реакторе повысили до примерно 50C. Загрязнения удалили посредством добавления небольших аликвот s-бутиллития до первых признаков появления цвета. Добавили 25,3 мл раствора s-бутиллития в циклогексане с концентрацией, примерно равной 6 мас.%, и дали стиролу возможность полностью полимеризоваться при 50-60C. Молекулярная масса стирола, полученного в этой реакции, была определена посредством GPC как равная 6300. Установили температуру, равную 50C, и добавили 710 г бутадиена со скоростью, которая давала возможность сохранения температуры,примерно равной 50C. После завершения полимеризации бутадиена добавили 10 г изопрена. В пробе,взятой в этот момент, содержание стирола было равно 13,8 мас.%, содержание винила - 39% по результатам 1 Н-ЯМР, а общая молекулярная масса была равна 50800 по результатам GPC. После реагирования изопрена в течение примерно 10 мин добавили 1,88 г TESi и провели реакцию сшивки в течение 60 мин при 50C. На следующее утро для терминации несшитых цепей добавили метанол (0,6 г в виде раствора в CH с концентрацией 10 мас.%, один моль на моль Li). Эффективность сшивки в конечном продукте была равна 90%, и 87% сшитых видов полимеров были линейными, тогда как остальные - 3-ветвистыми радиальными. Полимер, полученный выше, был гидрогенизирован с использованием стандартной Ni/Al техники. Катализатор гидрогенизации был приготовлен посредством добавления триэтилалюминия к никелю (II) октоату в углеводородном растворителе. Катализатор добавляли к полимер-цементу под давлением водорода (700-800 фунтов на кв. дюйм) в виде трех аликвот по 20 мл, что обеспечивало конечную концентрацию Ni в цементе, примерно равную 75 промилле. Начальную аликвоту добавляли при температуре,примерно равной 50C, и обеспечивали повышение температуры до примерно 60C. Вторую аликвоту добавляли примерно через 2 ч. Через 5 ч температуру повышали до 80C и добавляли третью аликвоту. Реакции гидрогенизации дали возможность проходить в течение ночи, что приводило к насыщению примерно 99% C=C связей в каучуковом сегменте полимера. Катализатор удалили посредством промывки водным раствором фосфорной кислоты, а полимер выделили посредством отгонки водяным паром в условиях, типичных для гидрогенизированных полимеров. В конечном продукте сохранилась эффективность сшивки, равная 90%, при этом 87% сшитого продукта было линейным.-8 007296 Пример 9. С использованием способа полимеризации, описанного для получения 7774 в примере 1, несколькоS-Bd-Li полимеров было сшито с использованием тетраэтоксисилана TESi в качестве сшивающего агента. Соотношение TESi/Li (моль/моль) варьировало в узком диапазоне с целью достижения оптимального соотношения Si/Li (моль/моль) для обеспечения хорошей эффективности сшивки в сочетании с высокими уровнями линейности (минимальными концентрациями разветвленного полимера (сшитого 3 ветвистого полимера (III) (% в продукте) сшитого полимерного продукта. Из данных, приведенных в табл. 2, ясно, что эффективность сшивки высока при молярных соотношениях Si/Li в диапазоне от 0,54 до 0,36. За пределами этого диапазона доля 2-ветвистого полимера (II) в сшитом продукте (сшитого 2 ветвистого полимера (II) (% увеличивается с увеличением молярных соотношений Si/Li. Наивысшие уровни линейного сшитого полимера были получены при TESi/P-Li (моль/моль)0,5; при таких отношениях более 80% сшитого полимера было линейным. При TESi/P-Li (моль/моль)0,4 более 40% сшитого полимера составлял линейный трехблочный сополимер (II). Хорошо сшитый линейный блоксополимер был получен за пределами этих молярных соотношений Si/Li. Все эти продукты были пассивированы посредством обработки 0,1 моль MeOH на моль P-Li фрагментов, которые присутствовали перед добавлением сшивающего агента TESi (спирт добавляли в реактор после того, как реакция сшивки была завершена). Гидрогенизация всех этих блок-сополимерных продуктов с использованием Co/Al техники, описанной выше для полимера 7919D-H1, дала полностью гидрогенизированные каучуковые сегменты (было насыщено более 98% C=C центров) S-E/B-S полимеров без значительного снижения содержания сшитого полимера. Таблица 2 Влияние соотношения TESi/P-Li на эффективность сшивки и линейность сшитого S-Bd-Li полимера-9 007296 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Блок-сополимерная композиция, содержащая низкие концентрации несшитого продукта, имеющая преимущественно линейный характер и состоящая из а) тетраветвистого блок-сополимера (IV), имеющего общую формулу (P)4X; б) трехветвистого блок-сополимера (III), имеющего общую формулу (P)3X; в) двухветвистого блок-сополимера (II), имеющего общую формулу (P)2X; и г) линейного блок-сополимера (I), имеющего общую формулу P; где 1) P представляет собой блок-сополимер, имеющий значение средней молекулярной массы от 25000 до 200000 и содержащий по меньшей мере один полимерный блок А, состоящий из одного или нескольких моноалкениларенов, имеющих от 8 до 18 атомов углерода, и по меньшей мере один полимерный блок В, состоящий из одного или нескольких конъюгированных диенов, имеющих от 4 до 12 атомов углерода; 2) X представляет собой остаток алкоксисиланового сшивающего агента, имеющего формулуSi(OR)4, где R выбран из линейных и разветвленных алкильных радикалов; и 3) относительные количества сополимеров I, II, III и IV составляют от 0 до 5 мас.% сополимера IV,от 0 до 60 мас.% сополимера III,от 40 до 95 мас.% сополимера II и от 2 до 10 мас.% сополимера I,причем суммарное содержание сополимеров I, II, III и IV равно 100 мас.%; при этом композиция может,по выбору, представлять собой гидрогенизированный блок-сополимер. 2. Блок-сополимерная композиция по п.1, отличающаяся тем, что указанные один или несколько конъюгированных диенов выбраны из бутадиена и изопрена, а указанный моноалкениларен является стиролом. 3. Блок-сополимерная композиция по п.2, отличающаяся тем, что указанный блок-сополимер избирательно гидрогенизирован так, что восстановлено более 95% ненасыщенных связей олефина в блоках В. 4. Способ получения блок-сополимерной композиции по п.1, включающий стадии а) реагирования живого литий-терминированного полимера, имеющего формулу P-Li, где P является сополимерной цепью, содержащей по меньшей мере один полимерный блок А, состоящий из одного или нескольких моноалкениларенов, имеющих от 8 до 18 атомов углерода, и по меньшей мере один полимерный блок В, состоящий из одного или нескольких конъюгированных диенов, имеющих от 4 до 12 атомов углерода, со сшивающим агентом, представляющим собой алкоксисилан, имеющий формулу Si(OR)4, где R выбран из линейных или разветвленных алкильных радикалов, причем молярное отношениеSi к Li находится в диапазоне от 0,4 до 0,55, с образованием сшитой блок-сополимерной композиции,содержащей низкую долю несшитого блок-сополимера P и имеющей преимущественно линейный характер; б) необязательной гидрогенизации сшитой блок-сополимерной композиции и в) выделения результирующей блок-сополимерной композиции. 5. Способ по п.4, отличающийся тем, что указанный алкоксисилановый сшивающий агент является тетраалкоксисиланом, a R является линейным или разветвленным алкилуглеводородным радикалом,имеющим от 1 до 12 атомов углерода. 6. Способ по любому из пп.4 или 5, отличающийся тем, что сшитый полимер перед гидрогенизацией приводят в контакт со спиртом. 7. Способ по п.6, отличающийся тем, что указанный алкоксисилановый сшивающий агент является тетраметоксисиланом и что сшитый полимер контактирует с метанолом в молярном соотношении от 1 до 1,5 моль метанола на моль Li. 8. Способ по п.6, отличающийся тем, что указанный алкоксисилановый сшивающий агент является тетраэтоксисиланом и что сшитый полимер контактирует с метанолом в молярном соотношении от 0,05 до 0,5 моль метанола на моль Li.

МПК / Метки

МПК: C08F 297/04, C08F 8/04, C08L 53/02

Метки: содержащая, блоксополимер, способ, получения, композиция, сопряженный

Код ссылки

<a href="https://eas.patents.su/11-7296-kompoziciya-soderzhashhaya-sopryazhennyjj-bloksopolimer-i-sposob-ee-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Композиция, содержащая сопряженный блоксополимер, и способ ее получения</a>

Предыдущий патент: Устройство для подсоединения подвода охлаждающей среды к валку

Следующий патент: Производные n-бифенилметиламиноциклоалканкарбоксамида с заместителем на метиле, в качестве антагонистов брадикинина

Случайный патент: Система и способ термической дистилляции