Система и способ термической дистилляции

Номер патента: 22491

Опубликовано: 29.01.2016

Авторы: Рис Гленн, О'коннелл Майкл Джон, Урвин Питер М., Уилсон Кэтрин Мойра

Формула / Реферат

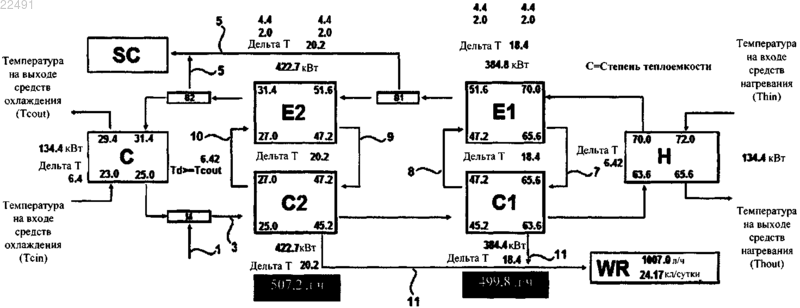

1. Система термической дистилляции, содержащая

контур для переноса потока поддающейся очистке жидкости, из которого необходимо извлечь жидкость ("контур жидкости");

вход для подачи поддающейся очистке жидкости в контур жидкости ("вход для подачи жидкости");

средства для циркуляции потока поддающейся очистке жидкости по контуру жидкости;

нагревательные средства, расположенные в контуре жидкости для нагревания жидкости в потоке поддающейся очистке жидкости;

охлаждающие средства, расположенные в контуре жидкости для охлаждения жидкости в потоке поддающейся очистке жидкости,

где контур жидкости содержит первую секцию, предусмотренную между выходом из нагревательных средств и входом в охлаждающие средства, и вторую секцию, предусмотренную между выходом из охлаждающих средств и входом в нагревательные средства,

причем система содержит также

несколько ступеней дистилляции, причем каждая ступень включает испаритель, расположенный в первой секции и предназначенный для испарения жидкости из потока поддающейся очистке жидкости, конденсатор, расположенный во второй секции так, чтобы быть в теплообменной связи с потоком поддающейся очистке жидкости во второй секции для осуществления конденсации в конденсаторе и нагревания потока поддающейся очистке жидкости во второй секции, контур, в котором расположены испаритель и конденсатор для переноса потока газа-носителя ("транспортирующий контур"), и выход для вывода из конденсатора жидкости, извлеченной из поддающейся очистке жидкости на ступени дистилляции;

средства для циркуляции газа-носителя в каждом транспортирующем контуре;

средства управления для изменения расхода газа-носителя в каждом транспортирующем контуре в соответствии с температурами жидкости, входящей и выходящей из каждого испарителя;

средства для извлечения твердых веществ, которые осаждают из потока жидкости при извлечении жидкости из него,

где указанные ступени дистилляции расположены таким образом, что их испарители расположены вдоль первой секции в направлении от нагревательных средств к охлаждающим средствам, а их конденсаторы расположены в соответствующем порядке вдоль второй секции в направлении от нагревательных средств к охлаждающим средствам;

транспортирующие контуры включают физически независимые контуры, так что каждый поток газа-носителя является операционно независимым от потока газа-носителя на одной или каждой другой ступени, при этом система конструктивно исполнена для циркуляции потока носителя в каждом транспортирующем контуре при давлении окружающей среды.

2. Система по п.1, где система конструктивно исполнена так, что обеспечивает температуру жидкости, выходящей из нагревательных средств, не превышающей ее точки кипения, а температуру жидкости, выходящей из охлаждающих средств, не ниже ее точки замерзания.

3. Система по любому из предыдущих пунктов, содержащая средства управления для изменения расхода жидкости в потоке жидкости.

4. Система по любому из предыдущих пунктов, где система действует таким образом, что в каждой паре смежных ступеней дистилляции газ-носитель, выходящий из конденсатора в испаритель на ступени, являющейся первой в направлении от нагревательных средств к охлаждающим средствам, поддерживается при той же температуре, что и газ-носитель, выходящий из испарителя в конденсатор на ступени, являющейся второй в указанном направлении.

5. Система по любому из предыдущих пунктов, где количество ступеней дистилляции равно двум.

6. Система по любому из предыдущих пунктов, где система выполнена с возможностью введения обрабатывающей текучей среды в контур жидкости и/или по меньшей мере в один из транспортирующих контуров для осуществления химического контроля в системе.

7. Система экстракции, содержащая

первое устройство, содержащее по меньшей мере одну систему термической дистилляции по любому из предыдущих пунктов, где вход каждой системы расположен для приема поддающейся очистке жидкости, содержащей несколько экстрагируемых составляющих, причем первое устройство предназначено для извлечения из поддающейся очистке жидкости по меньшей мере одной составляющей в твердом виде;

второе устройство, содержащее по меньшей мере одну систему термической дистилляции по любому из предыдущих пунктов ("дополнительная система"), где вход одной или каждой дополнительной системы предназначен для приема жидкости, из которой первым устройством извлечена по меньшей мере одна составляющая, причем второе устройство предназначено для извлечения из жидкости по меньшей мере одной дальнейшей составляющей в твердом виде.

8. Способ извлечения жидкости из поддающейся очистке жидкости посредством системы по п.1, в котором

циркулируют поток жидкости в контуре жидкости;

нагревают жидкость в потоке жидкости в месте нагрева;

потоки газа-носителя циркулируют при давлении окружающей среды в соответствующих контурах из контуров газа-носителя и включают физически независимые контуры, так что они являются операционно независимыми, и газ-носитель в соответствующих потоках газа-носителя контактирует в последующих местах из мест испарения, в порядке от первого потока газа-носителя к окончательному потоку газа-носителя, с поддающейся очистке жидкостью для осуществления испарения жидкости из поддающейся очистке жидкости, тем самым образуя пар, который переносят газом-носителем в транспортирующих контурах, и осуществляют охлаждение поддающейся очистке жидкости в контуре в местах испарения;

охлаждают жидкость в потоке жидкости в месте охлаждения;

осуществляют конденсацию в последующих местах из мест конденсации вдоль контура после места охлаждения и до места нагрева путем теплообмена между жидкостью в потоке жидкости и паром, который переносят в соответствующих потоках газа-носителя в порядке от окончательного потока газа-носителя к первому потоку газа-носителя, тем самым осуществляя конденсацию жидкости из потока газа-носителя и нагревание поддающейся очистке жидкости в контуре перед местом нагрева;

удаляют конденсированную жидкость и

сепарируют из жидкости твердые вещества, осаждаемые из потока жидкости в контуре жидкости при экстракции из него жидкости.

9. Способ по п.8, где в одной или каждой паре смежных потоков газа-носителя температуру газа-носителя, выходящего из места конденсации в место испарения в потоке газа-носителя на ступени, являющейся первой в направлении от места нагрева к месту охлаждения, и температуру газа-носителя, выходящего из места испарения в место конденсации в потоке газа-носителя на ступени, являющейся второй в указанном направлении, поддерживают равными.

10. Способ по п.9, где подачу поддающейся очистке жидкости в контур жидкости выполняют прерывистой и тем самым извлечение осуществляют периодическим образом.

11. Способ по любому из пп.8-10, где обрабатывающую текучую среду вводят в контур жидкости и/или по меньшей мере в один из транспортирующих контуров для осуществления химического контроля в способе.

Текст