Полиэтиленовая композиция (варианты), ее применение, способ ее получения и изделие, содержащее композицию

Номер патента: 11511

Опубликовано: 28.04.2009

Авторы: Густафссон Билль, Бэкман Матс, Ван Праэт Эрик, Ван Марион Ремко

Формула / Реферат

1. Полиэтиленовая композиция, содержащая основную смолу, включающую три этиленовые гомо- или сополимерные фракции (А), (Б) и (В) с различной средневзвешенной молекулярной массой Mw, где

а) фракция (А) имеет показатель СТР21, равный или меньше чем 20 г/10 мин,

б) фракция (Б) имеет меньшую средневзвешенную молекулярную массу, чем фракция (В),

в) фракция (В) имеет меньшую средневзвешенную молекулярную массу, чем фракция (А),

г) композиция обладает вязкостью 350 кПаЧс или более при сдвиговом напряжении 747 Па (eta747), и

д) композиция имеет показатель СТР5, равный или больше чем 0,15 г/10 мин, и площадь белого пятна величиной 1% или менее.

2. Полиэтиленовая композиция, содержащая основную смолу, включающую три этиленовые гомо- или сополимерные фракции (А), (Б) и (В) с различной средневзвешенной молекулярной массой Mw, где

а) фракция (А) имеет показатель СТР21, равный или меньше чем 20 г/10 мин,

б) фракция (Б) имеет меньшую средневзвешенную молекулярную массу, чем фракция (В),

в) фракция (В) имеет меньшую средневзвешенную молекулярную массу, чем фракция (А),

г) композиция обладает вязкостью 350 кПаЧс или более при сдвиговом напряжении 747 Па (eta747) и

д) композиция имеет показатель СТР5, равный или больше чем 0,15 г/10 мин, и показатель менее чем 4,5 в соответствии с тестом по оценке белого пятна по стандарту ISO 18553.

3. Полиэтиленовая композиция по п.1, отличающаяся тем, что композиция имеет показатель ниже чем 4,5 в соответствии с тестом по оценке белого пятна по стандарту ISO 18553.

4. Полиэтиленовая композиция по любому из пп.1-3, отличающаяся тем, что фракция (Б) присутствует в основной смоле в количестве от 20 до 60 мас.% от массы основной смолы.

5. Полиэтиленовая композиция по любому из пп.1-4, отличающаяся тем, что фракция (В) присутствует в основной смоле в количестве от 20 до 60 мас.% от массы основной смолы.

6. Полиэтиленовая композиция по любому из пп.1-5, отличающаяся тем, что фракция (Б) представляет собой этиленовый гомополимер.

7. Полиэтиленовая композиция по любому из пп.1-6, отличающаяся тем, что фракция (В) представляет собой сополимер этилена и одного или более альфа-олефиновых сомономеров.

8. Полиэтиленовая композиция по любому из пп.1-7, отличающаяся тем, что фракция (А) имеет плотность от 900 до 980 кг/м3, предпочтительно от 915 до 965 кг/м3.

9. Полиэтиленовая композиция по любому из пп.1-8, отличающаяся тем, что фракция (Б) имеет плотность от 915 до 980 кг/м3, предпочтительно от 940 до 980 кг/м3.

10. Полиэтиленовая композиция по любому из пп.1-9, отличающаяся тем, что основная смола имеет плотность от 915 до 970 кг/м3, предпочтительно от 930 до 970 кг/м3.

11. Полиэтиленовая композиция по любому из пп.1-10, отличающаяся тем, что основная смола имеет показатель СТР5 от 0,1 до 10 г/10 мин.

12. Полиэтиленовая композиция по любому из пп.1-11, отличающаяся тем, что основная смола получена с производительностью по меньшей мере 5 т/ч.

13. Полиэтиленовая композиция по любому из пп.1-12, отличающаяся тем, что фракции (А), (Б) и (В) получены на разных стадиях многостадийного способа.

14. Способ получения полиэтиленовой композиции по любому из пп.1-13, включающий получение фракций (А), (Б) и (В) в присутствии катализатора Циглера-Натта.

15. Способ по п.14, отличающийся тем, что фракции (А), (Б) и (В) получают на разных стадиях многостадийного способа.

16. Изделие, содержащее полиэтиленовую композицию по любому из пп.1-13.

17. Изделие по п.16, представляющее собой трубу.

18. Применение полиэтиленовой композиции по любому из пп.1-13 для производства изделия.

19. Применение по п.18, где изделие представляет собой трубу.

Текст

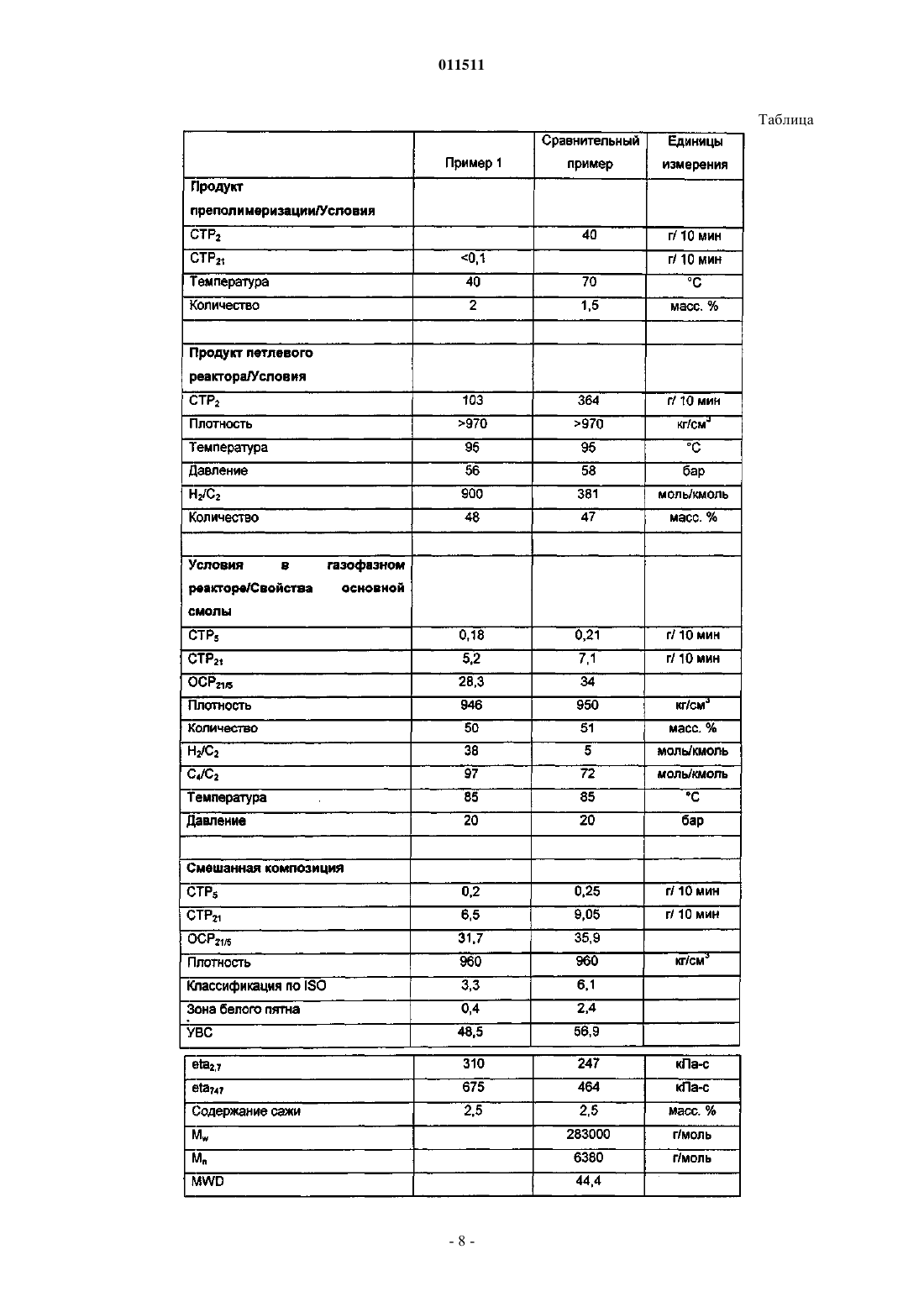

011511 Настоящее изобретение относится к мультимодальной полиэтиленовой композиции, содержащей низкомолекулярную фракцию, высокомолекулярную фракцию и сверхвысокомолекулярную фракцию, с улучшенной однородностью. Кроме того, настоящее изобретение относится к способу получения такой композиции, а также к применению такой композиции для производства труб, литых изделий, проводов и кабелей. Мультимодальные полиэтиленовые композиции часто применяют, например, для производства труб ввиду их подходящих физических и химических свойств, таких как, например, механическая прочность, устойчивость к коррозии и длительная стабильность. Учитывая, что жидкости, такие как вода или природный газ, транспортируемые по трубам, часто находятся под давлением и имеют различную температуру, обычно в пределах от 0 до 50 С, очевидно, что полиэтиленовая композиция, применяемая для изготовления труб, должна удовлетворять жестким требованиям. Для мультимодальных полимеров, содержащих более чем одну полимерную фракцию с различной молекулярной массой, однородность, как известно, является очень важным свойством, поскольку низкая степень однородности оказывает негативное влияние, например, на поверхностные свойства и другие свойства полимерной композиции. Для получения удовлетворительной степени однородности смешивание различных фракций, из которых состоит композиция, должно достигать уровня микроскопических величин. Кроме того, известно, что в производстве мультимодальных полимеров, в частности, при многостадийном способе, выгодно применять катализатор полимеризации, который добавляют на стадии преполимеризации. На такой стадии преполимеризации обычно получают малое количество полимера. Однако путем преполимеризации вводят дополнительную полимерную фракцию в полимерную композицию, что еще более усложняет задачу достижения однородности. При смешивании мультимодальных полимерных композиций, в частности, для производства труб,в полученном материале встречаются так называемые белые пятна. Данные белые пятна обычно имеют размер от менее 10 до примерно 50 мкм и состоят из частиц высокомолекулярного полимера, который не был в достаточной мере смешан в композиции. Кроме того, при смешивании полимерных композиций, например, для производства пленки часто встречаются гелеобразные частицы с размером от примерно 0,01 до 1 мм. Эти гелеобразные частицы также состоят из частиц высокомолекулярного полимера,который не был в достаточной мере смешан, и проявляются в виде неоднородностей, портящих готовую пленку. Более того, неоднородности в мультимодальных полимерных композициях могут также вызывать волнообразное искривление поверхности изделий, производимых из данного материала. В качестве средства измерения однородности мультимодальных смол можно применять тест в соответствии со стандартом ISO 18553. Первоначально тест в соответствии со стандартом ISO 18553 представлял собой способ оценки окрашенных пятен, т.е. был предназначен для определения того, насколько хорошо красители распределены в полимере. Поскольку распределение красителя зависит от общей однородности полимера, так как неоднородности в полимере не окрашиваются красителем, стандарт ISO 18553 можно также использовать в качестве средства измерения однородности полимера путем подсчитывания неокрашенных белых пятен и классификации их в соответствии со схемой стандарта ISO 18553. В качестве дополнительного средства измерения однородности полимера был разработан тест на определение площади белого пятна, который в значительной степени основан на модифицированном тесте оценки белых пятен в соответствии с ISO 18553, который описан в предыдущем параграфе. Указанный тест подробно описан ниже. Известно, что однородность мультимодальной полимерной композиции можно улучшить, применяя многостадийный способ смешивания и/или особые условия смешивания смол, выходящих из реактора. Данные измерения, однако, имеют тот недостаток, что они связаны со значительным увеличением затрат на производство композиции. Таким образом, целью настоящего изобретения является создание мультимодальной полиэтиленовой композиции, включающей, в том числе, сверхвысокомолекулярную фракцию, с улучшенной однородностью и, следовательно, улучшенными свойствами, в частности, поверхностными свойствами. В частности, целью настоящего изобретения является создание такой мультимодальной полиэтиленовой композиции, которая обладает улучшенной однородностью непосредственно после ее получения. В то же время, композиция должна иметь хорошие технологические и хорошие механические свойства. В первом воплощении настоящее изобретение представляет собой полиэтиленовую композицию,включающую основную смолу, содержащую три этиленовые гомо- или сополимерные фракции (А), (Б) и(В) с различной средневзвешенной молекулярной массой Mw, причем 1) фракция (А) имеет скорость течения расплава СТР 21, равную или меньше чем 20 г/10 мин,2) фракция (Б) имеет меньшую средневзвешенную молекулярную массу, чем фракция (В),3) фракция (В) имеет меньшую средневзвешенную молекулярную массу, чем фракция (А),4) композиция обладает вязкостью 350 кПас или более при сдвиговом напряжении 747 Па (eta747), и 5) композиция имеет показатель CTP5, равный или больше чем 0,15 г/10 мин, и площадь белого пятна величиной в 1% или менее. Далее, во втором воплощении настоящее изобретение представляет собой полиэтиленовую компо-1 011511 зицию, включающую основную смолу, содержащую три этиленовые гомо- или сополимерные фракции(А), (Б) и (В) с различной средневзвешенной молекулярной массой Mw, причем 1) фракция (А) имеет СТР 21, равную или меньше чем 20 г/10 мин,2) фракция (Б) имеет меньшую средневзвешенную молекулярную массу, чем фракция (В),3) фракция (В) имеет меньшую средневзвешенную молекулярную массу, чем фракция (А),4) композиция обладает вязкостью 350 кПас или более при сдвиговом напряжении 747 Па (eta747), и 5) композиция имеет СТР 5 0,15 г/10 мин или более и показатель ниже чем 4,5, в соответствии с тестом по оценке белого пятна по стандарту ISO 18553. Полиэтиленовые композиции по изобретению характеризуются улучшенным микросмешиванием непосредственно после их получения, что продемонстрировано тем фактом, что смолу с высокой степенью однородности получают уже после единичной обычной стадии смешивания. Таким образом, композиция объединяет хорошие механические свойства и хорошие поверхностные свойства и, следовательно,например, повышенную прочность при ударе и улучшенный внешний вид конечного продукта. Термин основная смола означает полный набор полимерных компонентов в полиэтиленовой композиции по изобретению, обычно составляющих по меньшей мере 90 мас.% от общей массы композиции. Предпочтительно, что основная смола целиком состоит из фракций (А), (Б) и (В). В дополнение к основной смоле в полиэтиленовой композиции могут присутствовать обычные добавки для использования вместе с полиолефинами, такие как красители (например, сажа), стабилизаторы(антиоксиданты), антациды и/или агенты, защищающие от УФ-излучения, антистатики и технологические агенты (такие как вспомогательные производственные вещества). Предпочтительно количество указанных добавок составляет 10 мас.% или менее, более предпочтительно 8 мас.% или менее от общей массы композиции. Предпочтительно композиция включает сажу в количестве 8 мас.% или менее, более предпочтительно от 1 до 4 мас.% от общей массы композиции. Более предпочтительно количество добавок, отличных от сажи, составляет 1 мас.% или менее, более предпочтительно 0,5 мас.% или менее. Обычно полиэтиленовая композиция, включающая по меньшей мере две полиэтиленовые фракции,которые изготовлены при различных условиях полимеризации, что приводит к различной молекулярной массе фракций (имеется в виду средневзвешенная), обозначается как мультимодальная. Приставка мульти обозначает количество различных полимерных фракций, из которых состоит композиция. Так,например, если композиция по настоящему изобретению включает три фракции (А), (Б) и (В), ее обычно называют тримодальной. Форма кривой распределения молекулярной массы такого мультимодального полиэтилена, т.е. вид графика функции фракционной массы полимера от его молекулярной массы, демонстрирует два или более максимума или, по меньшей мере, будет значительно более широкой по сравнению с кривыми, относящимися к индивидуальным фракциям. Например, если полимер получают последовательным многостадийным способом с использованием реакторов, соединенных последовательно, и при различных условиях в каждом реакторе, каждая полимерная фракция, полученная в отдельном реакторе, будет иметь свое распределение молекулярной массы и средневзвешенную молекулярную массу. Когда регистрируют кривую распределения молекулярной массы такого полимера, то индивидуальные кривые, относящиеся к указанным фракциям, накладываются друг на друга в кривой распределения молекулярной массы для общего конечного полимерного продукта, что обычно приводит к получению кривой, имеющей два или более явно выраженных максимума. В первом воплощении композиции по изобретению композиция предпочтительно имеет показатель менее 4,5 в соответствии с тестом по оценке белого пятна по стандарту ISO 18553. Следующие предпочтительные воплощения относятся как к первому, так и ко второму воплощению композиции по изобретению. Основная смола предпочтительно имеет показатель СТР 5, равный или больше чем 0,1 г/10 мин, и более предпочтительно имеет показатель СТР 5, равный или больше чем 0,15 г/10 мин. Кроме того, основная смола предпочтительно имеет показатель CTP5, равный или меньше чем 10 г/10 мин, более предпочтительно имеет показатель СТР 5, равный или меньше чем 5 г/10 мин, и наиболее предпочтительно имеет показатель СТР 5, равный или меньше чем 2 г/10 мин. Более предпочтительно основная смола предпочтительно имеет показатель СТР 21 от 1 до 50 г/10 мин. Отношение скорости растекания ОСР 21/5 основной смолы предпочтительно составляет от 10 до 100,более предпочтительно составляет от 15 до 70. Плотность основной смолы предпочтительно составляет 915 кг/м 3 или более, более предпочтительно составляет 930 кг/м 3 или более. Кроме того, плотность основной смолы предпочтительно составляет 970 кг/м 3 или менее. Средневзвешенная молекулярная масса основной смолы предпочтительно составляет от 100000 до 1000000 г/моль и более предпочтительно составляет от 200000 до 800000 г/моль. Как правило, композиция по изобретению, прошедшая измерение после единичной стадии смешивания, как описано ниже, имеет площадь белого пятна размером от 0,01 до 1%. Более предпочтительно-2 011511 полиэтиленовая композиция после указанной единичной стадии смешивания имеет площадь белого пятна размером 0,7% или менее, обычно от 0,01 до 0,7%. Кроме того, полиэтиленовая композиция, прошедшая измерение после единичной стадии смешивания, как описано ниже, предпочтительно имеет показатель менее 4, более предпочтительно имеет показатель менее 3, в соответствии с тестом по оценке белого пятна по стандарту ISO 18553. Кроме того,обычно, композиция после указанной единичной стадии смешивания предпочтительно имеет показатель от 0,01 до менее 4, более предпочтительно от 0,01 до менее 3, в соответствии с тестом по оценке белого пятна по стандарту ISO 18553. Предпочтительно фракция (А) присутствует в основной смоле в количестве от 0,5 до 15 мас.%, более предпочтительно в количестве от 0,5 до 10 мас.%, еще более предпочтительно в количестве от 0,5 до 5 мас.%. Фракция (А) предпочтительно имеет плотность 900 кг/м 3 или более, более предпочтительно 915 3 кг/м или более. Кроме того, фракция (А) предпочтительно имеет плотность 980 кг/м 3 или менее, более предпочтительно 965 кг/м 3 или менее. Фракция (Б) предпочтительно присутствует в основной смоле в количестве от 20 до 60 мас.% от общей массы основной смолы. Кроме того, фракция (Б) предпочтительно представляет собой гомополимер этилена. Фракция (Б) предпочтительно имеет плотность 915 кг/м 3 или более, более предпочтительно 940 3 кг/м или более. Кроме того, фракция (Б) предпочтительно имеет плотность 980 кг/м 3 или менее. Фракция (В) предпочтительно присутствует в основной смоле в количестве от 20 до 60 мас.% от общей массы основной смолы. Кроме того, фракция (В) полиэтиленовой композиции представляет собой сополимер этилена и одного или более -олефиновых сомономеров. Предпочтительно -олефиновый сомономер фракции (В) имеет от 4 до 8 углеродных атомов и более предпочтительно выбран из ряда таких соединений, как 1-бутен, 1-гексен, 4-метил-1-пентен и 1 октен. Предпочтительно полиэтиленовая композиция по изобретению имеет СТР 5, равную или больше чем 0,15 г/10 мин, и более предпочтительно имеет СТР 5, равную или больше чем 0,20 г/10 мин. Кроме того, полиэтиленовая композиция по изобретению предпочтительно имеет индекс уменьшения вязкости при сдвиге УВС(2,7/210) от 5 до 300, более предпочтительно от 10 до 280, еще более предпочтительно от 15 до 260 и наиболее предпочтительно от 17 до 150. Индекс УВС представляет собой соотношение вязкости полиэтиленовой композиции при различном сдвиговом напряжении. В настоящем изобретении сдвиговые напряжения при 2,7 и 210 кПа используют для расчета индекса УВС(2,7/210), что может служить измерением границ распределения молекулярной массы. Более того, предпочтительно полиэтиленовая композиция при сдвиговом напряжении 2,7 кПа(eta(2,7 имеет значение вязкости в пределах от 10 до 500 кПас, более предпочтительно от 20 до 450 кПас и наиболее предпочтительно от 40 до 400 кПас. Предпочтительно полиэтиленовая композиция по изобретению при сдвиговом напряжении 747 Па(eta(747 имеет значение вязкости, равное или больше 550 кПас, более предпочтительно имеет значение вязкости, равное или больше 600 кПас. В том случае, когда в данном описании упоминаются предпочтительные признаки фракций (А), (Б) и (В) композиции по настоящему изобретению, указанные значения, как правило, применимы для случаев, в которых они могут быть напрямую измерены на образцах соответствующей фракции, т.е. когда фракцию получают отдельно или получают на первой стадии многостадийного способа. Однако основную смолу также можно (и предпочтительно) получить многостадийным способом,где, например, фракции (А), (Б) и (В) получают на последовательных стадиях. В таком случае, свойства фракций, полученных на второй и третьей стадии (или на дальнейших стадиях) многостадийного способа, можно либо предположить, исходя из полимеров, которые получают отдельно в одну стадию с применением идентичных условий полимеризации (например, идентичных температуры, парциального давления компонентов реакционной среды/растворителей, суспензионной среды, времени реакции), относительно стадии многостадийного способа, на которой получают фракцию, а также используя катализатор,на котором не содержится ранее полученного полимера. Альтернативно, свойства фракций, полученных на более поздних стадиях многостадийного способа, также можно рассчитать, например, в соответствии с B. Hagstrm, Conference on Polymer Processing (The Polymer Processing Society), Extended Abstracts andFinal Programme, Gothenburg, August 19-21, 1997, 4:13. Таким образом, хотя и не будучи напрямую оцениваемыми у продуктов многостадийного способа,свойства фракций, получаемых на более поздних стадиях такого многостадийного способа, можно определить, применяя какой-либо или оба из вышеупомянутых способов. Специалист в указанной области способен выбрать подходящий способ. Предпочтительно фракция (А) имеет средневзвешенную молекулярную массу в пределах от 600000-3 011511 до 5000000 г/моль, более предпочтительно от 600000 до 2000000 г/моль. Предпочтительно фракция (А) имеет СТР 21, равную или меньше чем 10 г/10 мин, и более предпочтительно имеет СТР 21, равную или меньше чем 5 г/10 мин. Предпочтительно фракция (Б) имеет средневзвешенную молекулярную массу в пределах от 2000 до 50000 г/моль и более предпочтительно от 5000 до 30000 г/моль. Предпочтительно фракция (Б) полиэтиленовой композиции имеет показатель СТР 2, равный или больше чем 10 г/10 мин, и более предпочтительно имеет показатель СТР 2, равный или больше чем 80 г/10 мин. Предпочтительно средневзвешенная молекулярная масса фракции (В) составляет от 30000 до 600000 г/моль и более предпочтительно от 50000 до 500000 г/моль. В получении основной смолы предпочтительнее применять катализаторы Циглера-Натта (ЦН) или металлоценовые катализаторы, более предпочтительными являются катализаторы Циглера-Натта. Катализатор может иметь подложку из числа обычных материалов, включая силику, алюминийсодержащие подложки и подложки на основе дихлорида магния. Предпочтительно катализатор представляет собой катализатор ЦН, более предпочтительно катализатор представляет собой катализатор ЦН, для которого в качестве подложки не используется силика, и наиболее предпочтительно катализатор является катализатором ЦН на подложке на основе MgCl2. Кроме того, катализатор Циглера-Натта предпочтительно включает соединение металла 4 группы(указан номер группы в соответствии с новой системой ИЮПАК), предпочтительно титан, дихлорид магния и алюминий. Катализатор можно купить или изготовить в соответствии или по аналогии с литературными данными. Изготовление предпочтительного катализатора, применяемого в рамках изобретения, можно проводить в соответствии с международными публикациями WO 2004055068 и WO 2004055069 Borealis и патентом ЕР 0810235. Полное содержание указанных документов включено как ссылка в настоящее описание, в частности, в отношении общего и всех предпочтительных воплощений катализаторов, описанных в настоящем документе, а также в отношении способов получения катализаторов. Особо предпочтительные катализаторы Циглера-Натта описаны в ЕР 0810235. Основную смолу полиэтиленовой композиции по изобретению предпочтительно получают таким образом, что по меньшей мере одну из фракций (Б) или (В), предпочтительно (В), получают в ходе реакции в газовой фазе. В отношении производственного процесса полиэтиленовой композиции по изобретению предпочтительно, что одну из фракций (Б) или (В) основной смолы, предпочтительно фракцию (Б), получают в ходе реакции в суспензии, предпочтительно в петлевом реакторе. Более того, полиэтиленовую основную смолу предпочтительно получают многостадийным способом. Полимерные композиции, изготовленные таким способом, также обозначают, как "in-situ-смеси. В качестве многостадийного способа принято рассматривать такой способ полимеризации, в ходе которого полимер, включающий две или более фракций, получают путем получения каждой или по меньшей мере двух полимерных фракций в ходе отдельной реакционной стадии, обычно с применением различных реакционных условий на каждой стадии в присутствии продукта реакции из предыдущей стадии, который включает катализатор полимеризации. Соответственно, предпочтительно, что фракции (А), (Б) и (В) полиэтиленовой композиции получают в ходе различных стадий многостадийного способа. Предпочтительно многостадийный способ включает по меньшей мере одну газофазную стадию, в ходе которой предпочтительно получают фракцию (В). Еще более предпочтительно фракцию (В) получают в ходе последующей стадии в присутствии фракции (Б), которую получили на предыдущей стадии. Как известно, мультимодальные олефиновые полимеры, такие как мультимодальный полиэтилен,получают многостадийным способом, включающим два или более реактора, соединенных последовательно. В качестве примера из предшествующего уровня техники можно упомянуть патент ЕР 517868,который ссылкой полностью включен в настоящее описание, включая все описанные в нем предпочтительные воплощения изобретения как предпочтительный многостадийный способ получения основной смолы для полиэтиленовой композиции в соответствии с настоящим изобретением. Предпочтительно основными стадиями полимеризации многостадийного способа являются стадии,описанные в ЕР 517868, то есть получение фракций (Б) и (В) проводят как сочетание суспензионной полимеризации для фракции (Б) и газофазной полимеризации для фракции (В). Суспензионную полимеризацию предпочтительно выполняют в так называемом петлевом реакторе. Более предпочтительно стадия суспензионной полимеризации предшествует газофазной стадии. Предпочтительно основным стадиям полимеризации, а именно получению фракций (Б) и (В), предшествует получение фракции (А) на первой стадии. Фракция (А) предпочтительно представляет собой гомополимер этилена. На этой первой стадии полимеризации, которую можно обозначить как преполимеризация, предпочтительно все количество катализатора загружают в петлевой реактор, и полимеризацию предпочтительно осуществляют как суспензионную полимеризацию.-4 011511 В результате конечный продукт состоит из однородной смеси полимеров, полученных на различных стадиях полимеризации. Все вместе различные кривые распределения молекулярной массы указанных полимеров образуют кривую распределения молекулярной массы, которая имеет широкий максимум или несколько максимумов, т.е. конечный продукт представляет собой мультимодальную полимерную смесь. Предпочтительно, что мультимодальная основная смола полиэтиленовой композиции по изобретению представляет собой тримодальную полиэтиленовую смесь, состоящую из фракций (Б) и (В) и фракции (А). Также предпочтительно, что эту тримодальную полимерную смесь получили путем полимеризации, как описано выше, при различных условиях полимеризации в двух или более реакторах полимеризации, соединенных последовательно. Благодаря гибкости устанавливаемых таким образом реакционных условий, наиболее предпочтительно, что полимеризацию осуществляют в сочетании петлевого и газофазного реактора. Предпочтительно условия полимеризации в предпочтительном многостадийном способе выбирают таким образом, что сравнительно низкомолекулярный полимер (Б), предпочтительно не имеющий в своем составе сомономера, получают на одной стадии, предпочтительно на первой стадии после преполимеризации фракции (А), благодаря высокому содержанию агента передачи цепи (газ водород), в то время как высокомолекулярный полимер (В), предпочтительно имеющий в своем составе некое количество сомономера, получают на другой стадии, предпочтительно на второй стадии. Указанный предпочтительный порядок стадий можно, однако, поменять местами. В предпочтительном воплощении полимеризации температура в петлевом реакторе, в котором предпочтительно получают фракцию (Б), составляет от 85 до 115 С, предпочтительно от 90 до 105 С и наиболее предпочтительно от 92 до 98 С. Предпочтительно температура в газофазном реакторе, в котором предпочтительно получают фракцию (В), составляет от 70 до 105 С, более предпочтительно от 75 до 100 С и наиболее предпочтительно от 82 до 97 С. Агент переноса цепи, предпочтительно водород, добавляют в реакторы по необходимости, предпочтительно от 100 до 800 моль H2 в расчете на кмоль этилена добавляют в реактор при производстве в нем низкомолекулярной фракции и от 0 до 50 моль H2 в расчете на кмоль этилена добавляют в газофазный реактор при получении в нем высокомолекулярной фракции. Предпочтительно основную смолу полиэтиленовой композиции получают с производительностью по меньшей мере 5 т/ч, более предпочтительно по меньшей мере 10 т/ч и наиболее предпочтительно по меньшей мере 15 т/ч. Композицию по изобретению, предпочтительно, если ее получают способом, включающим стадию смешивания, где композицию основной смолы, т.е. смесь, которую обычно получают в виде порошка основной смолы из реактора, экструдируют в экструдере и затем граниулируют до получения гранул полимера способом, известным в данной области. Возможно, добавки или другие компоненты полимеров можно добавлять в композицию в течение стадии смешивания в количестве, указанном выше. Предпочтительно композицию по изобретению, полученную в реакторе, смешивают в экструдере с добавками способом, известным в данной области. В качестве экструдера можно использовать, например, любой обычно используемый экструдер. В качестве примера экструдера для использования на указанной стадии смешивания можно упомянуть оборудование, поставляемое компанией Japan steel works, Kobe steel works или Farrel-Pomini, напримерJSW 460P. В одном воплощении стадию экструзии, осуществляемую с производительностью по меньшей мере 400, по меньшей мере 500, по меньшей мере 1000 кг/ч, можно применять на указанной стадии смешивания. В другом воплощении стадию смешивания можно выполнять с производительностью по меньшей мере 5 т/ч, предпочтительно по меньшей мере 15 т/ч, более предпочтительно по меньшей мере 20 или 25 т/ч или даже по меньшей мере 30 или более т/ч, такой как по меньшей мере 50 т/ч, такой как 1-50, предпочтительно 5-40, 10-50, в некоторых воплощениях 10-25 т/ч. Альтернативно, производительность по меньшей мере 20 т/ч, предпочтительно по меньшей мере 25 т/ч, даже по меньшей мере 30 т/ч, например 25-40 т/ч, может быть желательной при выполнении стадии смешивания. Настоящая мультимодальная полиэтиленовая композиция по изобретению позволяет достичь таких значений производительности в пределах сущности изобретения, т.е. с различными комбинациями показателей СТР фракций и вариациями свойств конечной смолы вместе с отличной однородностью, из которых упомянуты несколько. Предпочтительно на указанной стадии экструзии общий показатель УПЭ (удельная подводимая энергия) экструдера может составлять по меньшей мере 150, 150-400, 200-350, 200-300 кВт/т. Известно, что температура плавления полимера может варьировать в экструдере, причем самая высокая (максимальная) температура плавления композиции в экструдере на стадии экструзии составляет обычно более 150 С, удовлетворительно между 200 и 350 С, предпочтительно от 250 до 310 С, более-5 011511 предпочтительно от 250 до 300 С. Преимущество изобретения заключается в том, что отличную однородность можно получить без длительного смешивания, только путем однократного выполнения стадии смешивания, например предпочтительной экструзии с производительностью, как указано выше, и дополнительно, вместе с высоким уровнем однородности можно достигнуть/поддерживать желаемые свойства полимера. Кроме того, настоящее изобретение относится к изделию, такому как труба, изделию, которое получают литьем под давлением, проводу, или кабелю, или пленке высокой плотности, содержащим полиэтиленовую композицию, как описано выше, и к применению такой полиэтиленовой композиции для производства таких изделий. Эксперименты и примеры 1. Определения и способы измерения.A) Молекулярная масса. Средневзвешенную молекулярную массу Mw и распределение молекулярной массы, MWD (MWD =Mw/Mn, где Mn представляет собой среднечисловую молекулярную массу, a Mw представляет собой средневзвешенную молекулярную массу) измеряют способом, основанным на стандарте ISO 16014-4:2003. Прибор Waters 150CV компании Waters использовали вместе с колонкой 3 НТЕ с стирагелем (дивинилбензолом) и растворителем трихлорбезолом при температуре 140 С. Колонку калибровали с использованием общепринятой процедуры калибровки по стандартам полистирола с узким разбросом MWD(при этом применяли следующие константы Марка-Хаувинка: К = 9,5410-5 и а = 0,725 для полистирола,и К = 3,9210-4 и а = 0,725 для полиэтилена). Соотношение Mw и Mn представляет собой границы разброса распределения, поскольку каждый показатель находится под влиянием противоположного конца популяции. Б) Плотность. Плотность измеряют в соответствии со стандартом ISO 1872, Приложение А.B) Скорость течения расплава/соотношение скорости течения расплава. Скорость течения расплава (СТР) определяют в соответствии со стандартом ISO 1133 и обозначают в г/10 мин. СТР является показателем способности полимера к течению и, следовательно, способности к технологической переработке. Чем больше значение скорости течения расплава, тем меньше вязкость полимера. Значение СТР устанавливают при 190 С, и это значение можно определять при различной загрузке, такой как 2,16 кг (условие D стандарта ISO 1133 соответствует показателю СТР 2), 5 кг (условие Т стандарта ISO 1133 соответствует показателю CTP5), или 21,6 кг (условие G стандарта ISO 1133 соответствует показателю СТР 21). Значение ОСР (отношение скорости растекания) является показателем распределения молекулярной массы и обозначает отношение скоростей растекания при различных загрузках. Так, показатель ОСР 21/5 соответствует величине СТР 21/СТР 5. Г) Реологические параметры. Реологические параметры, такие как индекс уменьшения вязкости при сдвиге (УВС) и вязкость определяют с использованием реометра, предпочтительно модели Rheometrics Phisica MCR 300 Rheometer. Условия теста и выполнения измерений изложены подробно в WO 00/22040 (стр. 8, строка 29 - стр. 11,строка 25). Д) Измерение однородности - анализ площади белого пятна. Полимерная композиция по настоящему изобретению обладает улучшенной однородностью сразу после ее получения в реакторе полимеризации. Однако поскольку, во-первых, однородность обычно измеряют только на смешанной композиции и, во-вторых, способ выполнения смешивания оказывает решающее влияние на однородность смешанной композиции, важно, чтобы условия смешивания, примененные к данной композиции, и использованное оборудование смешивания были четко определены перед началом измерения однородности композиции, например, согласно условиям анализа площади белого пятна или модифицированного теста по оценке белого пятна по ISO 18553. Соответственно, однородность композиций, указанных в настоящем описании, определяют после единичной стадии смешивания, которую выполняют следующим образом. Порошок основной смолы, поступающий из реактора, подают, например, через промежуточные резервуары (50-250 т) в установку смешивания без дополнительной обработки, такой как измельчение, или охлаждение, или т.п. Порошок затем засыпают во входное отверстие смесителя вместе с подходящими количествами добавок. Добавками могут быть, как правило, стеараты, антиоксиданты, УФ-стабилизаторы или красители/сажа. Добавки можно вводить в композицию в чистом виде или в виде маточной смеси с полиэтиленовым носителем. Смесь основной смолы и добавок затем пропускают через установку смешивания только один раз. Материал, который однократно прошел через установку смешивания, не разрешается снова загружать во входное отверстие смесителя для дальнейшей работы, так же как не разрешено передавать смешанный материал далее на вторую технологическую стадию.-6 011511 Идея единичной стадии смешивания заключается в том, что реакционный порошок может пройти только один раз через установку смешивания. Оборудование, которое следует использовать для единичной стадии смешивания, представляет собой двухвинтовой экструдер типа оборудования, которое обеспечивает перемешивание в противоположных направлениях, поставляемый компанией Japan steel works, например модель CIM JSW 460P, или эквивалентное оборудование. Обычные условия смешивания на единичной стадии смешивания с использованием оборудования модели CIM JSW 460P, имеющей диаметр винта 460 мм, представляют собой следующее. Производительность: 25-30 т/ч. Удельная подводимая энергия (УПЭ) миксера: 260 кВт/т. УПЭ зубчатого насоса: 19 кВт/т. Температура перед зубчатым насосом: 290 С. Температура после зубчатого насоса: 300 С. Давление всасывания зубчатого насоса: 1,6 бар. Скорость миксера: 400 об./мин. Площадь белого пятна однократно смешанной композиции определяют, по меньшей мере, частично в соответствии со стандартом ISO 18553, как описано ниже. Образец композиции (включая краситель, чтобы сделать видимыми неоднородные участки, например, сажа в количестве примерно 2,5 мас.%), которую получают после проведения единичной стадии смешивания, как описано выше, анализируют путем получения шести микротомных срезов шести различных частей образца (толщина менее 60 мкм, диаметр от 3 до 5 мм). Срезы изучают под микроскопом при увеличении в 100 раз и определяют размер, т.е. часть поверхности, неокрашенных включений (так называемых белых пятен, агломератов, частиц) на общей поверхности каждого среза площадью 0,7 мм 2. Подсчитывают все белые пятна диаметром более 5 мкм. Площадь белого пятна затем выражают количественно как усредненную фракцию белых пятен на общей поверхности среза образца. Е) Измерение однородности - показатель в соответствии с модифицированным тестом по оценке белого пятна по ISO 18553. Помимо анализа площади белого пятна, однородность дополнительно определяют в соответствии с модифицированным тестом по оценке белого пятна по ISO 18553. В данном тесте неоднородные участки композиции, присутствующие в ней после единичной стадии смешивания, как описано выше, которые проявляются в виде белых пятен, определяют и оценивают в соответствии со схемой классификации,приведенной в стандарте ISO 18553. Чем ниже классифицирована композиция в соответствии с указанным тестом, тем лучше однородность композиции. 2. Полиэтиленовая композиция. Получение основных смол полиэтиленовых композиций осуществляли многостадийным способом,включающим первую стадию полимеризации в суспензии в петлевом реакторе вместимостью 50 дм 3(фракция (А, после чего суспензию передавали в петлевой реактор вместимостью 500 дм 3, в котором стадию полимеризации продолжали в суспензии для получения низкомолекулярного компонента (фракция (Б, а вторую полимеризацию в газофазном реакторе в присутствии продукта из второго петлевого реактора для получения высокомолекулярного компонента, содержащего сомономеры (фракция (В. В качестве сомономера применяли бутен-1. В качестве катализатора для примера 1 применяли Lynx 200, поставляемый компанией EngelhardCorporation Pasadena, США. В сравнительном примере 1 применяли катализатор, полученный в соответствии с примером 1 ЕР 0688794. Применявшиеся условия полимеризации и свойства полученных полимеров приведены в таблице. После получения фракции (В) (и, следовательно, основной смолы полного состава) полученный порошок полимера передавали в экструдер, где порошок смешивали с 2,5 мас.% сажи в соответствии с методикой, описанной выше в п. Д).-8 011511 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полиэтиленовая композиция, содержащая основную смолу, включающую три этиленовые гомоили сополимерные фракции (А), (Б) и (В) с различной средневзвешенной молекулярной массой Mw, где а) фракция (А) имеет показатель СТР 21, равный или меньше чем 20 г/10 мин,б) фракция (Б) имеет меньшую средневзвешенную молекулярную массу, чем фракция (В),в) фракция (В) имеет меньшую средневзвешенную молекулярную массу, чем фракция (А),г) композиция обладает вязкостью 350 кПас или более при сдвиговом напряжении 747 Па (eta747), и д) композиция имеет показатель СТР 5, равный или больше чем 0,15 г/10 мин, и площадь белого пятна величиной 1% или менее. 2. Полиэтиленовая композиция, содержащая основную смолу, включающую три этиленовые гомоили сополимерные фракции (А), (Б) и (В) с различной средневзвешенной молекулярной массой Mw, где а) фракция (А) имеет показатель СТР 21, равный или меньше чем 20 г/10 мин,б) фракция (Б) имеет меньшую средневзвешенную молекулярную массу, чем фракция (В),в) фракция (В) имеет меньшую средневзвешенную молекулярную массу, чем фракция (А),г) композиция обладает вязкостью 350 кПас или более при сдвиговом напряжении 747 Па (eta747) и д) композиция имеет показатель СТР 5, равный или больше чем 0,15 г/10 мин, и показатель менее чем 4,5 в соответствии с тестом по оценке белого пятна по стандарту ISO 18553. 3. Полиэтиленовая композиция по п.1, отличающаяся тем, что композиция имеет показатель ниже чем 4,5 в соответствии с тестом по оценке белого пятна по стандарту ISO 18553. 4. Полиэтиленовая композиция по любому из пп.1-3, отличающаяся тем, что фракция (Б) присутствует в основной смоле в количестве от 20 до 60 мас.% от массы основной смолы. 5. Полиэтиленовая композиция по любому из пп.1-4, отличающаяся тем, что фракция (В) присутствует в основной смоле в количестве от 20 до 60 мас.% от массы основной смолы. 6. Полиэтиленовая композиция по любому из пп.1-5, отличающаяся тем, что фракция (Б) представляет собой этиленовый гомополимер. 7. Полиэтиленовая композиция по любому из пп.1-6, отличающаяся тем, что фракция (В) представляет собой сополимер этилена и одного или более альфа-олефиновых сомономеров. 8. Полиэтиленовая композиция по любому из пп.1-7, отличающаяся тем, что фракция (А) имеет плотность от 900 до 980 кг/м 3, предпочтительно от 915 до 965 кг/м 3. 9. Полиэтиленовая композиция по любому из пп.1-8, отличающаяся тем, что фракция (Б) имеет плотность от 915 до 980 кг/м 3, предпочтительно от 940 до 980 кг/м 3. 10. Полиэтиленовая композиция по любому из пп.1-9, отличающаяся тем, что основная смола имеет плотность от 915 до 970 кг/м 3, предпочтительно от 930 до 970 кг/м 3. 11. Полиэтиленовая композиция по любому из пп.1-10, отличающаяся тем, что основная смола имеет показатель СТР 5 от 0,1 до 10 г/10 мин. 12. Полиэтиленовая композиция по любому из пп.1-11, отличающаяся тем, что основная смола получена с производительностью по меньшей мере 5 т/ч. 13. Полиэтиленовая композиция по любому из пп.1-12, отличающаяся тем, что фракции (А), (Б) и(В) получены на разных стадиях многостадийного способа. 14. Способ получения полиэтиленовой композиции по любому из пп.1-13, включающий получение фракций (А), (Б) и (В) в присутствии катализатора Циглера-Натта. 15. Способ по п.14, отличающийся тем, что фракции (А), (Б) и (В) получают на разных стадиях многостадийного способа. 16. Изделие, содержащее полиэтиленовую композицию по любому из пп.1-13. 17. Изделие по п.16, представляющее собой трубу. 18. Применение полиэтиленовой композиции по любому из пп.1-13 для производства изделия. 19. Применение по п.18, где изделие представляет собой трубу.

МПК / Метки

МПК: C08L 23/06, C08L 23/04, C08F 2/00, C08F 10/02

Метки: содержащее, варианты, композиция, полиэтиленовая, композицию, способ, применение, получения, изделие

Код ссылки

<a href="https://eas.patents.su/10-11511-polietilenovaya-kompoziciya-varianty-ee-primenenie-sposob-ee-polucheniya-i-izdelie-soderzhashhee-kompoziciyu.html" rel="bookmark" title="База патентов Евразийского Союза">Полиэтиленовая композиция (варианты), ее применение, способ ее получения и изделие, содержащее композицию</a>

Предыдущий патент: Способ получения полиэтиленовой смолы

Следующий патент: Производные хромана , полезные в качестве антагонистов кислотной помпы

Случайный патент: Разделение энантиомеров 2-амино-3,6-дигидро-4-диметиламино-6-метил-1,3,5-триазина с использованием винной кислоты