Применение мультимодальной полиэтиленовой композиции для литьевого формования, изделие из нее и способ его получения

Формула / Реферат

1. Применение мультимодальной полиэтиленовой композиции, имеющей молекулярно-массовое распределение (ММР) от 2 до 10 и включающей в качестве сомономеров этилена по меньшей мере два С4-12 альфа-олефина, в качестве материала в литьевом формовании.

2. Применение по п.1, при котором указанные по меньшей мере два альфа-олефина выбраны из 1-бутена, 1-гексена, 4-метил-1-пентена, 1-октена и 1-децена.

3. Применение по п.2, при котором указанные по меньшей мере два альфа-олефина выбраны из 1-бутена и 1-гексена.

4. Применение по п.3, в котором указанная полиэтиленовая композиция включает фракцию сополимера этилен/1-бутен и либо фракцию сополимера этилен/1-гексен, либо фракцию терполимера этилен/1-бутен/1-гексен.

5. Изделие литьевого формования, полученное из материала, представляющего собой мультимодальную полиэтиленовую композицию, имеющую ММР от 2 до 10 и включающую в качестве сомономеров этилена по меньшей мере два С4-12 альфа-олефина.

6. Изделие по п.5, в котором указанная композиция является бимодальной и включает

а) гомополимер этилена с более низкой молекулярной массой и

б) терполимер этилена, 1-бутена и С5-С12 альфа-олефина с более высокой молекулярной массой.

7. Изделие по п.5, в котором указанная композиция является бимодальной и включает

а) полимер с более низкой молекулярной массой, который является двойным сополимером этилена и 1-бутена или 1-гексена, и

б) полимер с более высокой молекулярной массой, отличный от а), который является либо двойным сополимером этипена и 1-гексена, либо терполимером этилена, 1-бутена и С6-С-12 альфа-олефина.

8. Изделие по п.5, в котором указанная композиция является бимодальной и включает

а) полимер с более низкой молекулярной массой, который является терполимером этилена, 1-бутена и 1-гексена, и

б) полимер с более высокой молекулярной массой, отличный от а), который является терполимером этилена, 1-бутена и 1-гексена.

9. Изделие по любому из пп.5-8, в котором отношение компонента а) к компоненту б) составляет от 60:40 до 40:60.

10. Изделие по любому из пп.5-9, в котором бимодальная полиэтиленовая композиция имеет ММР от 2 до 8.

11. Изделие по любому из пп.5-10, в котором бимодальная полиэтиленовая композиция имеет плотность от 905 до 930 кг/м3.

12. Изделие по любому из пп.5-11, в котором бимодальная полиэтиленовая композиция имеет ударную вязкость (ISO 179 при 23шС) по меньшей мере 40 кДж/м2.

13. Изделие по любому из пп.5-12, в котором бимодальная полиэтиленовая композиция имеет модуль упругости при растяжении (ISO 527-2) от 60 до 400 МПа.

14. Изделие по любому из пп.5-13, в котором бимодальная полиэтиленовая композиция содержит экстрагируемую гексаном фракцию (ASTM D5227) в количестве менее 3 мас.%.

15. Изделие по любому из пп.5-14, в котором бимодальная полиэтиленовая композиция имеет скорость миграции, измеренную путем погружения в оливковое масло, менее 10 мг/дм2.

16. Изделие по любому из пп.5-15, являющееся упаковкой медицинских препаратов или пищевых продуктов или укупорочным средством.

17. Способ получения изделия литьевого формования по любому из пп.5-16, включающий

(1) полимеризацию этилена или полимеризацию этилена и по меньшей мере одного С4-12 альфа-олефина в реакторе с циркуляцией в присутствии металлоценового катализатора;

(2) перемещение полученного полимера с металлоценовым катализатором в газофазный реактор и полимеризацию этилена и по меньшей мере одного С4-12 альфа-олефина так, чтобы получить мультимодальную полиэтиленовую композицию, включающую в качестве сомономеров этилена по меньшей мере два С4-12 альфа-олефина; и

(3) литьевое формование указанной композиции.

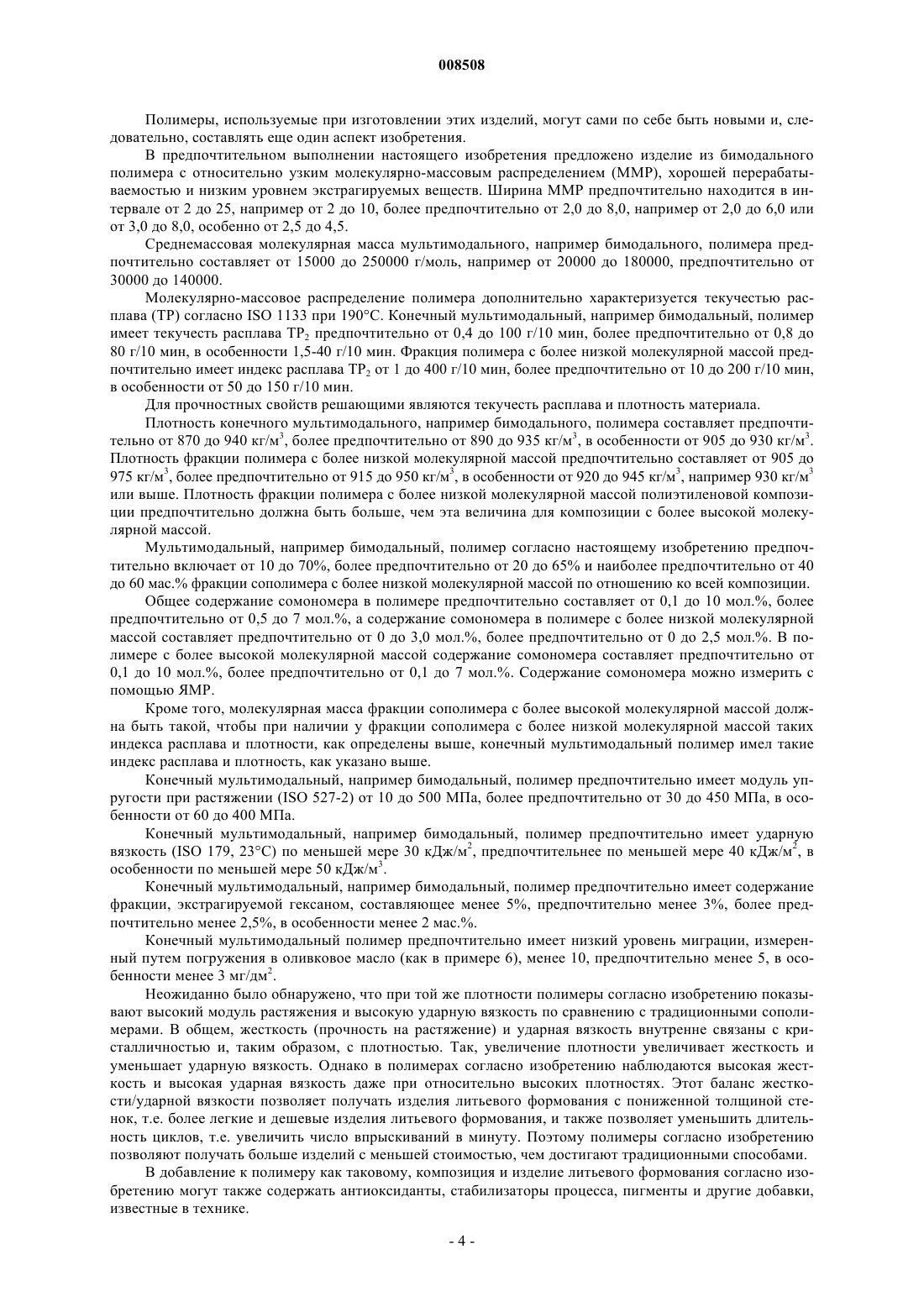

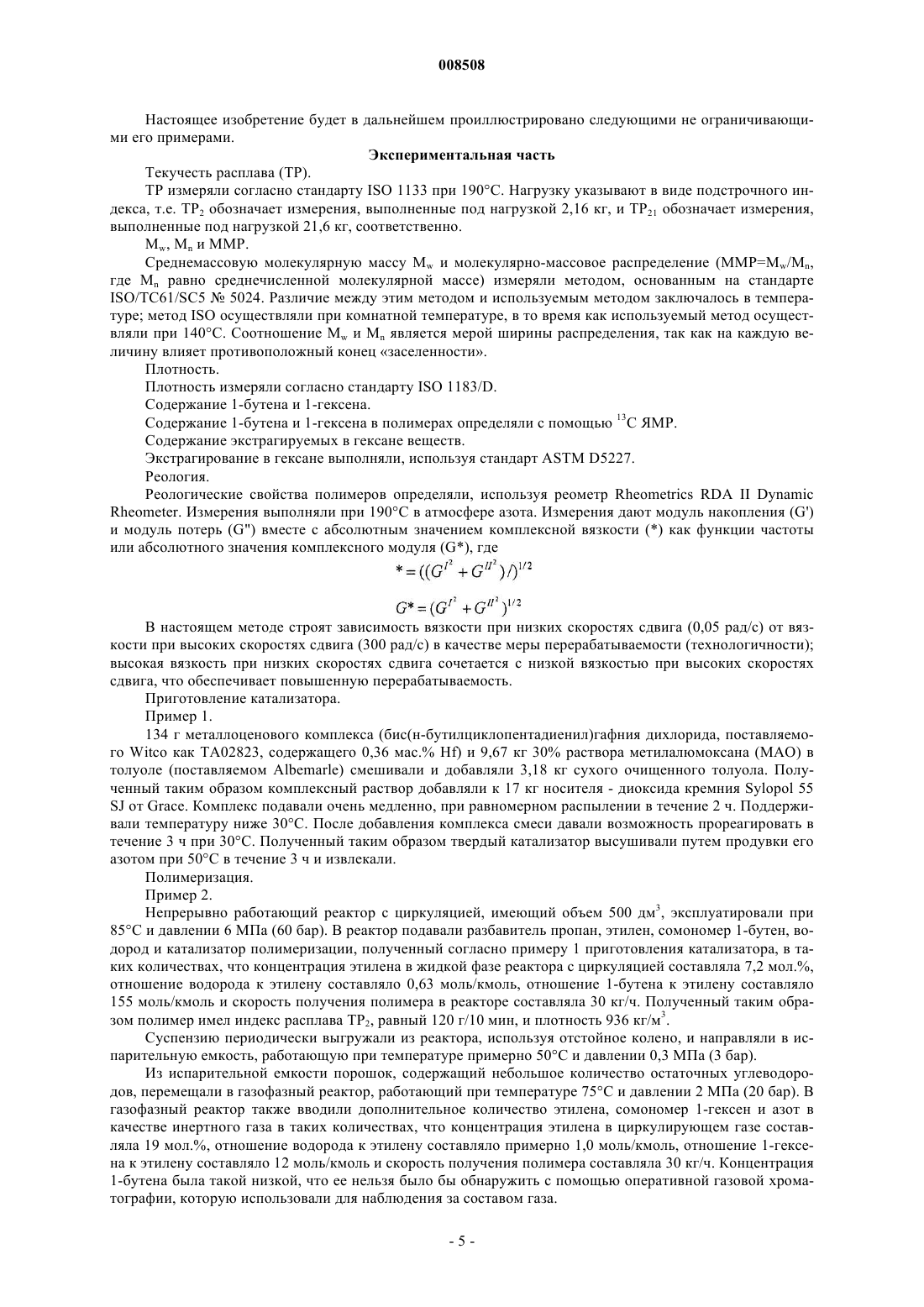

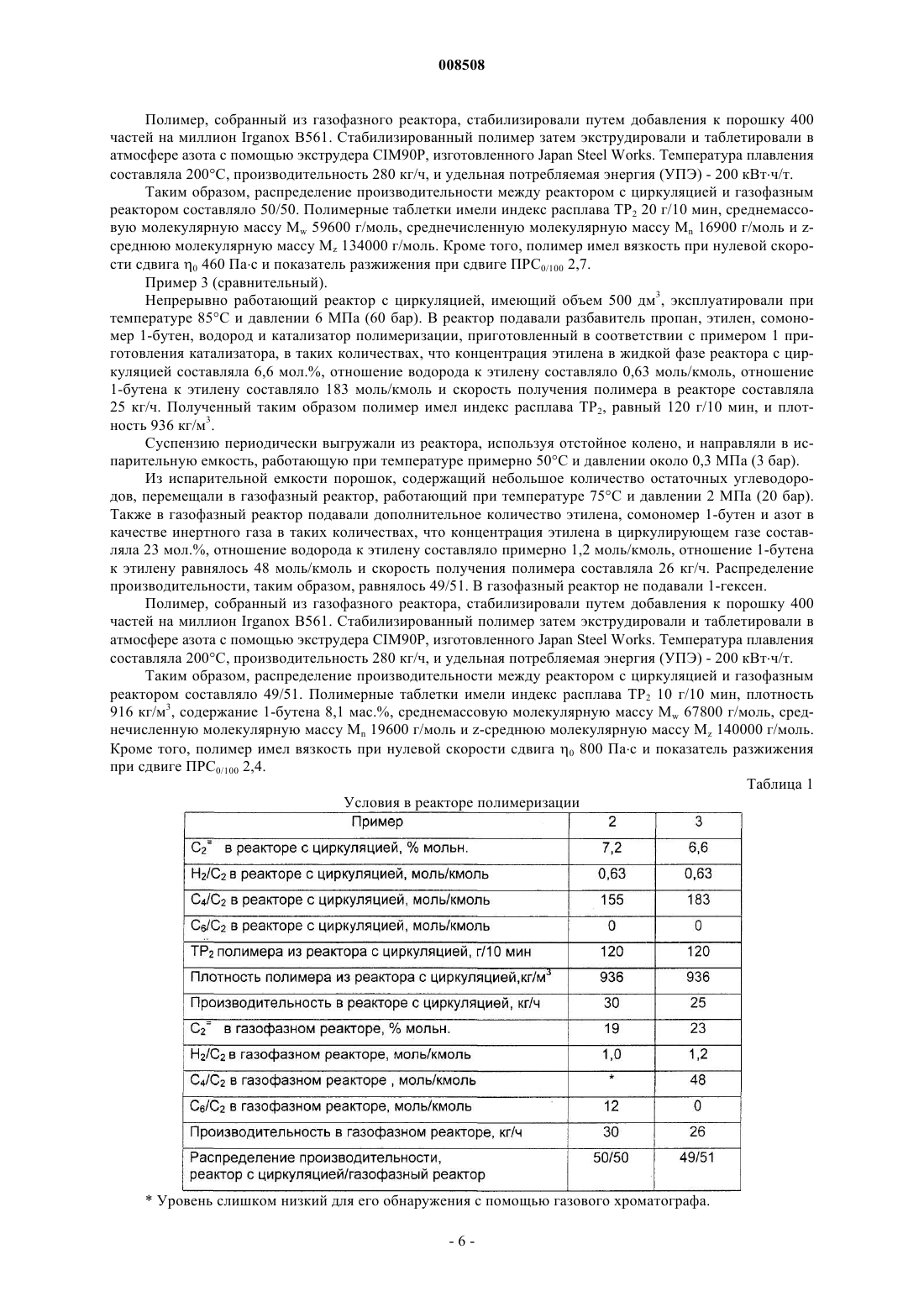

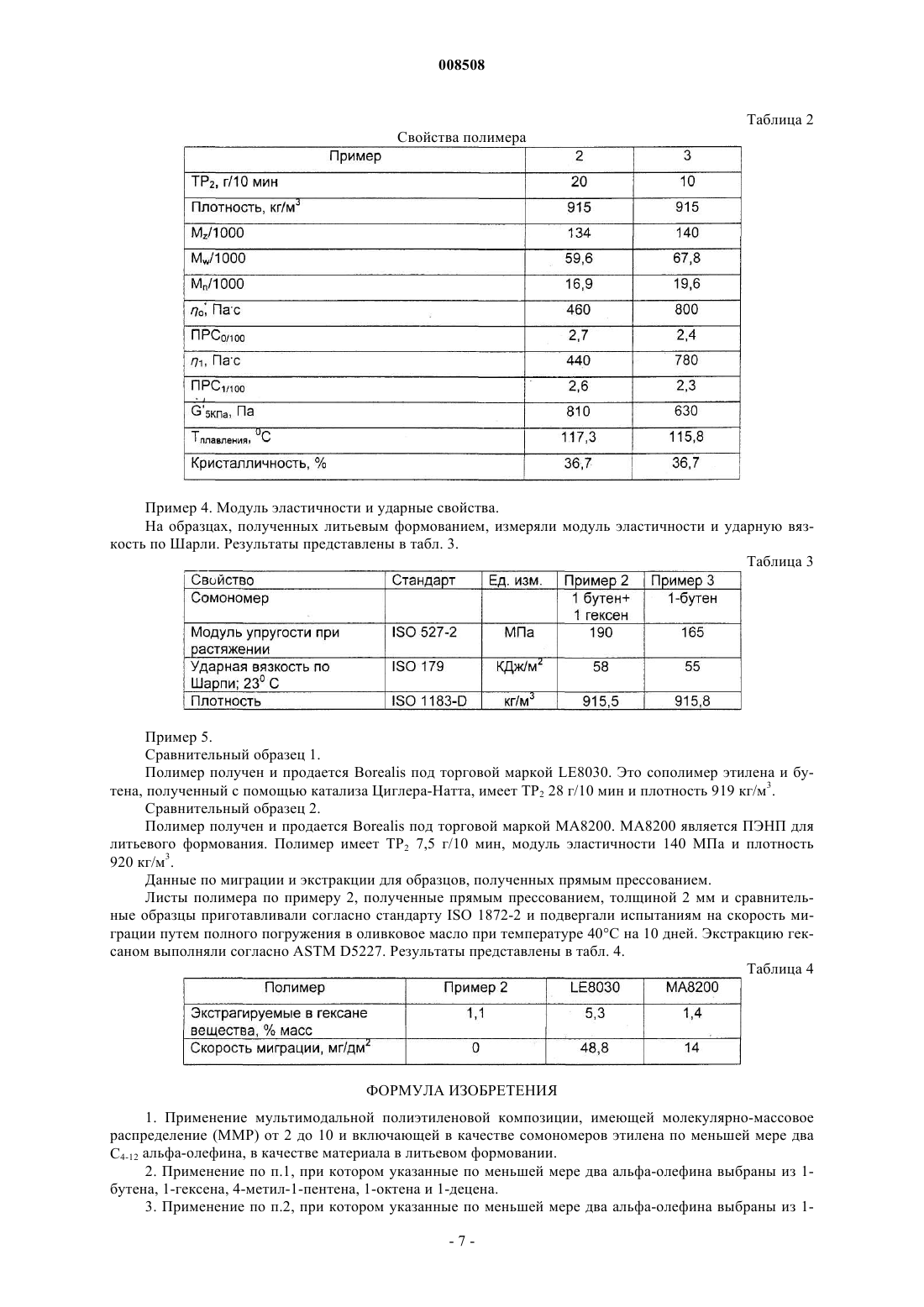

Текст

008508 Изобретение относится к применению для литьевого (инжекционного) формования мультимодальной полиэтиленовой композиции, в частности к бимодальной композиции на основе терполимера (тройного сополимера), обеспечивающей полимер, имеющий идеальные свойства для литьевого формования,особенно для формования изделий для использования в контакте с пищевыми продуктами, а также к изделию из этой композиции и способу его получения. Линейные полиэтилены низкой плотности (ЛПЭНП) широко используют при изготовлении упаковочных изделий, которые обычно получают путем литьевого формования (литья под давлением). Традиционные ЛПЭНП изготавливают с использованием катализа Циглера-Натта, и, следовательно, они имеют широкое молекулярно-массовое распределение. Во многих областях применения, например при упаковке пищевых продуктов, существенным является, чтобы изделия, полученные литьевым формованием, например контейнер или укупорочное средство для него, не загрязняли продукт. Для этих областей применения показатель степени загрязнения можно получить из испытаний, которые определяют уровень миграции полимерного материала, например,при погружении в оливковое масло или гексан. Было обнаружено, что ЛПЭНП, полученные путем катализа Циглера-Натта, показывают высокие уровни миграции, т.е. пищевые продукты, находящиеся в контакте с ЛПЭНП, полученными путем катализа Циглера-Натта, могут загрязняться полимером и, следовательно, не подходят для использования в таких областях применения, как упаковка пищевых продуктов и медицинских препаратов, особенно в случае контакта с жирными пищевыми продуктами. Было обнаружено, что ЛПЭНП, полученные с использованием катализа с однотипными активными центрами, в частности, полученные с использованием металлоценов (мЛПЭНП), являются основой изделий литьевого формования, имеющих приемлемые уровни миграции благодаря гораздо более узкому молекулярно-массовому распределению и не зависимому от молекулярной массы распределению короткоцепочечных разветвлений (РКЦР). Как обсуждается в WO 01/96419, такие ЛПЭНП, в частности, пригодны для упаковки жирных пищевых продуктов. Однако мЛПЭНП проявляют низкое разжижение при сдвиге и, следовательно, не обладают идеальной перерабатываемостью. Когда мЛПЭНП подвергают воздействию сдвига, например во время операции прокручивания шнеком и размягчения перед впрыскиванием в форму, его недостаточное разжижение при сдвиге вызывает высокое давление в установке для литьевого формования, увеличенную нагрузку двигателя и т.д. Таким образом, полимер, в целом, является трудным для переработки. Эта проблема была решена путем включения в мЛПЭНП длинноцепочечных ответвлений, и их можно ввести, например, путем его смешивания с полиэтиленом высокого давления, послереакторной обработки или формированием in situ. Однако смешивание полимера и его послереакторная обработка являются затратными операциями,а формирование длинноцепочечных ответвлений in situ требует специальных катализаторов с однотипными активными центрами и условий полимеризации. Таким образом, включение длинноцепочечных ответвлений не является благоприятным. Также известно, что механические свойства, например ударные свойства, можно, в целом, улучшить путем использования высших олефинов. Так, хотя 1-бутен является традиционно используемым сомономером, улучшения механических свойств, например ударных свойств, можно достичь при использовании в качестве сомономера 1-гексена вместо 1-бутена. Однако использование высших альфа-олефиновых сомономеров, т.е. альфа-олефинов С 4 или с более высоким числом атомов углерода, увеличивает стоимость полимерного продукта, и, в целом, эффективность введения сомономеров уменьшается по мере увеличения содержания углерода в сомономере,т.е. гексен внедряется менее эффективно, чем бутен, а октен внедряется менее эффективно, чем гексен, и т.д. Следовательно, из соображений стоимости и эффективности внедрение высших альфа-олефинов не всегда благоприятно. Поэтому сохраняется необходимость в получении полимеров для литьевого формования, которые имеют низкие миграционные свойства, отличные механические свойства, а также высокое разжижение при сдвиге и, следовательно, приемлемые свойства перерабатываемости. Полимеры должны быть также дешевы в получении, чтобы удовлетворить рынок упаковочных материалов. Авторы неожиданно обнаружили, что при внедрении двух различных альфа-олефиновых сомономеров в полиэтиленовый полимер можно получить мультимодальный полиэтиленовый терполимер, который имеет идеальные свойства для литьевого формования по сравнению с полиэтиленами, полученными с использованием любого из сомономеров в качестве единственного сомономера. Полиэтиленовые терполимеры согласно изобретению обладают мультимодальным молекулярно-массовым распределением, что обеспечивает улучшенную перерабатываемость и механические свойства, при этом миграция сведена к минимуму ввиду различной плотности компонентов терполимера и получаемого в результате уменьшения короткоцепочечных ответвлений в компонентах с более короткими цепями. Таким образом, с точки зрения одного аспекта изобретения, предложено применение для литьевого формования мультимодальной, например бимодальной, полиэтиленовой композиции, включающей в качестве сомономеров этилена по меньшей мере два С 4-12 альфа-олефина, предпочтительно по меньшей мере два альфа-олефина, выбранных из 1-бутена, 1-гексена, 4-метил-1-пентена, 1-гептена, 1-октена и 1 децена, в частности 1-бутен и 1-гексен.-1 008508 С точки зрения другого аспекта изобретения, предложено изделие литьевого формования, полученное из мультимодальной полиэтиленовой композиции, включающей в качестве сомономеров этилена по меньшей два С 4-12 альфа-олефина, предпочтительно два альфа-олефина, выбранных из 1-бутена, 1-гексена, 4-метил-1-пентена, 1-гептена, 1-октена и 1-децена, в частности 1-бутен и 1-гексен. Обычно полиэтиленовая композиция является смесью двух или более полиэтиленов, например, полученных путем смешивания или путем реакции полимеризации в две или более стадии. Составляющими полиэтиленами могут быть гомополимеры, сополимеры, терполимеры или полимеры из четырех или более сомономеров, однако, предпочтительно, чтобы по меньшей мере один полимер являлся терполимером или по меньшей мере два полимера являлись сополимерами, в частности, в которых один мономеросновной компонент - является этиленом и один или два сомономера - второстепенные компонентыпредставляют собой С 4 и/или С 6 альфа-олефины. В особенно предпочтительном выполнении полиэтиленовая композиция включает фракцию сополимера этилен/1-бутен и фракцию терполимера этилен/1-бутен/1-гексен. Особенно предпочтительно, чтобы полимер получали полимеризацией в две или более стадии, в которых на более ранней стадии внедряют низший альфа-олефиновый сомономер (например, 1-бутен), а на более поздней стадии внедряют более высокомолекулярный альфа-олефиновый сомономер (например, 1 гексен). Однако в объем изобретения входит и получение полимера путем двухстадийной реакции полимеризации, в которой на первой стадии получают гомополимер этилена, а на второй стадии получают терполимер этилена, или наоборот, или в которой на первой стадии получают сополимер этилена с альфа-олефиновым сомономером более высокой молекулярной массы, а на второй стадии получают сополимер этилена с альфа-олефиновым сомономером более низкой молекулярной массы. Подобным же образом сополимер этилена можно получать на первой стадии и терполимер этилена на второй стадии, и наоборот. Терполимеры можно также получать на обеих стадиях, хотя предпочтительно, если терполимер с более низкой молекулярной массой и более высокой плотностью получают на первой стадии, а терполимер с более высокой молекулярной массой и более низкой плотностью получают на второй стадии. Выражение гомополимер этилена, используемое здесь, относится к полиэтилену, который состоит, по существу, т.е. по меньшей мере на 98 мас.%, предпочтительно по меньшей мере на 99 мас.%, более предпочтительно по меньшей мере на 99,5 мас.%, более предпочтительно по меньшей мере на 99,8 мас.% из этилена. Этиленовые полимеры для изделий литьевого формования согласно изобретению можно получать с использованием катализатора Циглера-Натта или катализатора с однотипными активными центрами. Однако предпочтительно, чтобы полимеры полиэтилена для использования согласно изобретению получали с использованием так называемого катализатора с однотипными активными центрами, например катализатора, включающего металл, координированный с одним или более -связывающих лигандов. Такие -связанные металлы обычно относятся к так называемым металлоценам, и обычно металлами являются Zr, Hf или Ti, в особенности Zr или Hf. -Связывающим лигандом обычно является 5-циклический лиганд, т.е. гомо- или гетероциклическая циклопентадиенильная группа, возможно с конденсированными или присоединенными заместителями. Такие металлоценовые катализаторы широко описаны в научной и патентной литературе в течение приблизительно 20 лет. Такие металлоценовые катализаторы часто используют с активаторами катализатора или сокатализаторами, например алюмоксанами, такими как метилалюмоксан, также хорошо описанными в литературе. Предпочтительные металлоцены, возможно, представляют собой мостиковые бис-инденильные или бис-циклопентадиенильные соединения Hf, Zr или Ti. -Лиганды могут нести обычные заместители в количестве предпочтительно до 5, например 1 или 2, C1-6-алкильных заместителей, как известно в технике. Ионы металла обычно координированы с сигма-лигандами, например двумя лигандами хлорида. Мостиками обычно являются мостики на основе этилена или силильной группы, например диметилсилил. Полимер, используемый в изделиях согласно изобретению, является мультимодальным, предпочтительно бимодальным, т.е. его молекулярно-массовое распределение не представляет собой одиночный пик, но вместо этого включает комбинацию двух или более пиков (которые могут быть или могут не быть различимыми), центрированных около различных средних молекулярных масс, получаемых в результате того, что полимер включает два или более отдельно получаемых компонента. В этом варианте выполнения компонент с более высокой молекулярной массой предпочтительно соответствует сополимеру (или терполимеру и т.д.) сомономера более высокомолекулярного альфа-олефина, а компонент с более низкой молекулярной массой предпочтительно соответствует гомополимеру этилена или сополимеру (или терполимеру и т.д.) более низкомолекулярного альфа-олефинового сомономера. Такие бимодальные этиленовые полимеры можно получить, например, путем полимеризации в две или более стадии или с использованием двух или более различных катализаторов полимеризации в одностадийной полимеризации. Предпочтительно, однако, получать их путем двухстадийной полимеризации, используя один и тот же катализатор, например металлоценовый катализатор, в частности суспензионной полимеризацией в реакторе с циркуляцией с последующей полимеризацией в газовой фазе в газофазном реакторе. Система, состоящая из реактора с циркуляцией и газофазного реактора, продается фирмой Borealis A/S, Да-2 008508 ния как реакторная система BORSTAR. Предпочтительно фракцию полимера с более низкой молекулярной массой получают в непрерывно работающем реакторе с циркуляцией, где этилен полимеризуют в присутствии катализатора полимеризации, как указано выше, и агента передачи цепи, такого как водород. Разбавителем обычно является инертный алифатический углеводород, предпочтительно изобутан или пропан. Для регулирования плотности фракции сополимера с более низкой молекулярной массой предпочтительно добавляют сомономер С 4-С 12 олефин. Предпочтительно концентрацию водорода выбирают так, чтобы фракция сополимера с более низкой молекулярной массой имела желаемую текучесть расплава. В случае, когда целевая плотность фракции сополимера с более низкой молекулярной массой превышает 955 кг/м 3, благоприятно эксплуатировать реактор с циркуляцией, используя в качестве разбавителя пропан в так называемых сверхкритических условиях, когда рабочая температура превышает критическую температуру реакционной смеси и рабочее давление превышает критическое давление реакционной смеси. Тогда предпочтительными являются интервал температур от 90 до 110 С и интервал давлений от 5 до 8 МПа (от 50 до 80 бар). Суспензию периодически или непрерывно удаляют из реактора с циркуляцией и направляют в установку для разделения, где от полимера отделяют, по меньшей мере, агенты передачи цепи (например,водород). Затем полимер, содержащий активный катализатор, подают в газофазный реактор, где полимеризация протекает в присутствии дополнительного количества этилена, сомономера (сомономеров) и,возможно, агента передачи цепи, для получения фракции сополимера с более высокой молекулярной массой. Полимер периодически или непрерывно выгружают из газофазного реактора и от полимера отделяют оставшиеся углеводороды. Условия в газофазном реакторе выбирают так, чтобы этиленовый полимер имел желаемые свойства. Предпочтительно температура в реакторе находится в интервале от 70 до 100 С и давление от 1 до 4 МПа(от 10 до 40 бар). Мольное отношение водорода к этилену предпочтительно находится в интервале от 0 до 1 моль/кмоль, более предпочтительно от 0 до 0,5 моль/кмоль, а мольное отношение альфа-олефинового сомономера к этилену предпочтительно составляет от 1 до 100 моль/кмоль, более предпочтительно от 5 до 50 моль/кмоль и наиболее предпочтительно от 5 до 30 моль/кмоль. Изделие литьевого формования согласно изобретению можно получать, используя обычную установку для литьевого формования, например повторяющийся процесс, в котором пластмассу расплавляют и инжектируют в полость формы, где изделие охлаждают. После охлаждения форму открывают и изделие вынимают. Расплав можно получить традиционным способом в шнековой установке, которая служит для расплавления и гомогенизации полимера, в то же время шнек медленно отодвигают, чтобы создать резервуар расплава, необходимый для стадии впрыскивания. Шнек затем можно использовать как плунжер при поступательном движении для введения расплава через питатель, возможно, трубопровод и отверстие в форму. Хотя полиэтиленовую композицию можно использовать для изготовления любого изделия литьевого формования, предпочтительно, когда изделия предназначены для применения в упаковке медицинских препаратов или пищевых продуктов, в частности укупорочных средств, таких как крышки или пластмассовые контейнеры для хранения или емкости для еды/питья, например чашки, миски, тарелки и т.д. С точки зрения еще одного аспекта изобретения, предложен продукт (например, пищевой продукт,медицинский продукт и т.д.), упакованный в изделие литьевого формования, описанное выше. Изделия согласно изобретению особенно подходят для упаковки жирных пищевых продуктов. Изделия согласно изобретению предпочтительно формируют либо из(I) бимодальной полиэтиленовой композиции, включающей а) гомополимер этилена с более низкой молекулярной массой и б) терполимер этилена, 1-бутена и С 5-С 12 альфа-олефина (например, С 6-C12 альфа-олефина) с более высокой молекулярной массой; либо из(II) бимодальной полиэтиленовой композиции, включающей а) полимер с более низкой молекулярной массой, который является двойным сополимером этилена и 1-бутена или 1 гексена, и б) полимер с более высокой молекулярной массой, отличный от а), который является либо двойным сополимером этилена и 1-гексена, либо терполимером этилена, 1-бутена и С 5-С 12 альфа-олефина (например, С 6-С 12 альфа-олефина); либо из(III) бимодальной полиэтиленовой композиции, включающей а) полимер с более низкой молекулярной массой, который является терполимером этилена, 1-бутена и 1-гексена, и б) полимер с более высокой молекулярной массой, который является терполимером этилена, 1 бутена и 1-гексена.-3 008508 Полимеры, используемые при изготовлении этих изделий, могут сами по себе быть новыми и, следовательно, составлять еще один аспект изобретения. В предпочтительном выполнении настоящего изобретения предложено изделие из бимодального полимера с относительно узким молекулярно-массовым распределением (ММР), хорошей перерабатываемостью и низким уровнем экстрагируемых веществ. Ширина ММР предпочтительно находится в интервале от 2 до 25, например от 2 до 10, более предпочтительно от 2,0 до 8,0, например от 2,0 до 6,0 или от 3,0 до 8,0, особенно от 2,5 до 4,5. Среднемассовая молекулярная масса мультимодального, например бимодального, полимера предпочтительно составляет от 15000 до 250000 г/моль, например от 20000 до 180000, предпочтительно от 30000 до 140000. Молекулярно-массовое распределение полимера дополнительно характеризуется текучестью расплава (ТР) согласно ISO 1133 при 190 С. Конечный мультимодальный, например бимодальный, полимер имеет текучесть расплава ТР 2 предпочтительно от 0,4 до 100 г/10 мин, более предпочтительно от 0,8 до 80 г/10 мин, в особенности 1,5-40 г/10 мин. Фракция полимера с более низкой молекулярной массой предпочтительно имеет индекс расплава ТР 2 от 1 до 400 г/10 мин, более предпочтительно от 10 до 200 г/10 мин,в особенности от 50 до 150 г/10 мин. Для прочностных свойств решающими являются текучесть расплава и плотность материала. Плотность конечного мультимодального, например бимодального, полимера составляет предпочтительно от 870 до 940 кг/м 3, более предпочтительно от 890 до 935 кг/м 3, в особенности от 905 до 930 кг/м 3. Плотность фракции полимера с более низкой молекулярной массой предпочтительно составляет от 905 до 975 кг/м 3, более предпочтительно от 915 до 950 кг/м 3, в особенности от 920 до 945 кг/м 3, например 930 кг/м 3 или выше. Плотность фракции полимера с более низкой молекулярной массой полиэтиленовой композиции предпочтительно должна быть больше, чем эта величина для композиции с более высокой молекулярной массой. Мультимодальный, например бимодальный, полимер согласно настоящему изобретению предпочтительно включает от 10 до 70%, более предпочтительно от 20 до 65% и наиболее предпочтительно от 40 до 60 мас.% фракции сополимера с более низкой молекулярной массой по отношению ко всей композиции. Общее содержание сомономера в полимере предпочтительно составляет от 0,1 до 10 мол.%, более предпочтительно от 0,5 до 7 мол.%, а содержание сомономера в полимере с более низкой молекулярной массой составляет предпочтительно от 0 до 3,0 мол.%, более предпочтительно от 0 до 2,5 мол.%. В полимере с более высокой молекулярной массой содержание сомономера составляет предпочтительно от 0,1 до 10 мол.%, более предпочтительно от 0,1 до 7 мол.%. Содержание сомономера можно измерить с помощью ЯМР. Кроме того, молекулярная масса фракции сополимера с более высокой молекулярной массой должна быть такой, чтобы при наличии у фракции сополимера с более низкой молекулярной массой таких индекса расплава и плотности, как определены выше, конечный мультимодальный полимер имел такие индекс расплава и плотность, как указано выше. Конечный мультимодальный, например бимодальный, полимер предпочтительно имеет модуль упругости при растяжении (ISO 527-2) от 10 до 500 МПа, более предпочтительно от 30 до 450 МПа, в особенности от 60 до 400 МПа. Конечный мультимодальный, например бимодальный, полимер предпочтительно имеет ударную вязкость (ISO 179, 23 С) по меньшей мере 30 кДж/м 2, предпочтительнее по меньшей мере 40 кДж/м 2, в особенности по меньшей мере 50 кДж/м 3. Конечный мультимодальный, например бимодальный, полимер предпочтительно имеет содержание фракции, экстрагируемой гексаном, составляющее менее 5%, предпочтительно менее 3%, более предпочтительно менее 2,5%, в особенности менее 2 мас.%. Конечный мультимодальный полимер предпочтительно имеет низкий уровень миграции, измеренный путем погружения в оливковое масло (как в примере 6), менее 10, предпочтительно менее 5, в особенности менее 3 мг/дм 2. Неожиданно было обнаружено, что при той же плотности полимеры согласно изобретению показывают высокий модуль растяжения и высокую ударную вязкость по сравнению с традиционными сополимерами. В общем, жесткость (прочность на растяжение) и ударная вязкость внутренне связаны с кристалличностью и, таким образом, с плотностью. Так, увеличение плотности увеличивает жесткость и уменьшает ударную вязкость. Однако в полимерах согласно изобретению наблюдаются высокая жесткость и высокая ударная вязкость даже при относительно высоких плотностях. Этот баланс жесткости/ударной вязкости позволяет получать изделия литьевого формования с пониженной толщиной стенок, т.е. более легкие и дешевые изделия литьевого формования, и также позволяет уменьшить длительность циклов, т.е. увеличить число впрыскиваний в минуту. Поэтому полимеры согласно изобретению позволяют получать больше изделий с меньшей стоимостью, чем достигают традиционными способами. В добавление к полимеру как таковому, композиция и изделие литьевого формования согласно изобретению могут также содержать антиоксиданты, стабилизаторы процесса, пигменты и другие добавки,известные в технике.-4 008508 Настоящее изобретение будет в дальнейшем проиллюстрировано следующими не ограничивающими его примерами. Экспериментальная часть Текучесть расплава (ТР). ТР измеряли согласно стандарту ISO 1133 при 190 С. Нагрузку указывают в виде подстрочного индекса, т.е. ТР 2 обозначает измерения, выполненные под нагрузкой 2,16 кг, и ТР 21 обозначает измерения,выполненные под нагрузкой 21,6 кг, соответственно.Mw, Mn и ММР. Среднемассовую молекулярную массу Mw и молекулярно-массовое распределение (ММР=Mw/Mn,где Мn равно среднечисленной молекулярной массе) измеряли методом, основанным на стандартеISO/TC61/SC55024. Различие между этим методом и используемым методом заключалось в температуре; метод ISO осуществляли при комнатной температуре, в то время как используемый метод осуществляли при 140 С. Соотношение Mw и Мn является мерой ширины распределения, так как на каждую величину влияет противоположный конец заселенности. Плотность. Плотность измеряли согласно стандарту ISO 1183/D. Содержание 1-бутена и 1-гексена. Содержание 1-бутена и 1-гексена в полимерах определяли с помощью 13 С ЯМР. Содержание экстрагируемых в гексане веществ. Экстрагирование в гексане выполняли, используя стандарт ASTM D5227. Реология. Реологические свойства полимеров определяли, используя реометр Rheometrics RDA II DynamicRheometer. Измерения выполняли при 190 С в атмосфере азота. Измерения дают модуль накопления (G') и модуль потерь (G") вместе с абсолютным значением комплексной вязкостикак функции частоты или абсолютного значения комплексного модуля (G), где В настоящем методе строят зависимость вязкости при низких скоростях сдвига (0,05 рад/с) от вязкости при высоких скоростях сдвига (300 рад/с) в качестве меры перерабатываемости (технологичности); высокая вязкость при низких скоростях сдвига сочетается с низкой вязкостью при высоких скоростях сдвига, что обеспечивает повышенную перерабатываемость. Приготовление катализатора. Пример 1. 134 г металлоценового комплекса (бис(н-бутилциклопентадиенил)гафния дихлорида, поставляемого Witco как ТА 02823, содержащего 0,36 мас.% Hf) и 9,67 кг 30% раствора метилалюмоксана (МАО) в толуоле (поставляемом Albemarle) смешивали и добавляли 3,18 кг сухого очищенного толуола. Полученный таким образом комплексный раствор добавляли к 17 кг носителя - диоксида кремния Sylopol 55SJ от Grace. Комплекс подавали очень медленно, при равномерном распылении в течение 2 ч. Поддерживали температуру ниже 30 С. После добавления комплекса смеси давали возможность прореагировать в течение 3 ч при 30 С. Полученный таким образом твердый катализатор высушивали путем продувки его азотом при 50 С в течение 3 ч и извлекали. Полимеризация. Пример 2. Непрерывно работающий реактор с циркуляцией, имеющий объем 500 дм 3, эксплуатировали при 85 С и давлении 6 МПа (60 бар). В реактор подавали разбавитель пропан, этилен, сомономер 1-бутен, водород и катализатор полимеризации, полученный согласно примеру 1 приготовления катализатора, в таких количествах, что концентрация этилена в жидкой фазе реактора с циркуляцией составляла 7,2 мол.%,отношение водорода к этилену составляло 0,63 моль/кмоль, отношение 1-бутена к этилену составляло 155 моль/кмоль и скорость получения полимера в реакторе составляла 30 кг/ч. Полученный таким образом полимер имел индекс расплава ТР 2, равный 120 г/10 мин, и плотность 936 кг/м 3. Суспензию периодически выгружали из реактора, используя отстойное колено, и направляли в испарительную емкость, работающую при температуре примерно 50 С и давлении 0,3 МПа (3 бар). Из испарительной емкости порошок, содержащий небольшое количество остаточных углеводородов, перемещали в газофазный реактор, работающий при температуре 75 С и давлении 2 МПа (20 бар). В газофазный реактор также вводили дополнительное количество этилена, сомономер 1-гексен и азот в качестве инертного газа в таких количествах, что концентрация этилена в циркулирующем газе составляла 19 мол.%, отношение водорода к этилену составляло примерно 1,0 моль/кмоль, отношение 1-гексена к этилену составляло 12 моль/кмоль и скорость получения полимера составляла 30 кг/ч. Концентрация 1-бутена была такой низкой, что ее нельзя было бы обнаружить с помощью оперативной газовой хроматографии, которую использовали для наблюдения за составом газа.-5 008508 Полимер, собранный из газофазного реактора, стабилизировали путем добавления к порошку 400 частей на миллион Irganox B561. Стабилизированный полимер затем экструдировали и таблетировали в атмосфере азота с помощью экструдера CIM90P, изготовленного Japan Steel Works. Температура плавления составляла 200 С, производительность 280 кг/ч, и удельная потребляемая энергия (УПЭ) - 200 кВтч/т. Таким образом, распределение производительности между реактором с циркуляцией и газофазным реактором составляло 50/50. Полимерные таблетки имели индекс расплава ТР 2 20 г/10 мин, среднемассовую молекулярную массу Mw 59600 г/моль, среднечисленную молекулярную массу Мn 16900 г/моль и zсреднюю молекулярную массу Mz 134000 г/моль. Кроме того, полимер имел вязкость при нулевой скорости сдвига 0 460 Пас и показатель разжижения при сдвиге ПРС 0/100 2,7. Пример 3 (сравнительный). Непрерывно работающий реактор с циркуляцией, имеющий объем 500 дм 3, эксплуатировали при температуре 85 С и давлении 6 МПа (60 бар). В реактор подавали разбавитель пропан, этилен, сомономер 1-бутен, водород и катализатор полимеризации, приготовленный в соответствии с примером 1 приготовления катализатора, в таких количествах, что концентрация этилена в жидкой фазе реактора с циркуляцией составляла 6,6 мол.%, отношение водорода к этилену составляло 0,63 моль/кмоль, отношение 1-бутена к этилену составляло 183 моль/кмоль и скорость получения полимера в реакторе составляла 25 кг/ч. Полученный таким образом полимер имел индекс расплава ТР 2, равный 120 г/10 мин, и плотность 936 кг/м 3. Суспензию периодически выгружали из реактора, используя отстойное колено, и направляли в испарительную емкость, работающую при температуре примерно 50 С и давлении около 0,3 МПа (3 бар). Из испарительной емкости порошок, содержащий небольшое количество остаточных углеводородов, перемещали в газофазный реактор, работающий при температуре 75 С и давлении 2 МПа (20 бар). Также в газофазный реактор подавали дополнительное количество этилена, сомономер 1-бутен и азот в качестве инертного газа в таких количествах, что концентрация этилена в циркулирующем газе составляла 23 мол.%, отношение водорода к этилену составляло примерно 1,2 моль/кмоль, отношение 1-бутена к этилену равнялось 48 моль/кмоль и скорость получения полимера составляла 26 кг/ч. Распределение производительности, таким образом, равнялось 49/51. В газофазный реактор не подавали 1-гексен. Полимер, собранный из газофазного реактора, стабилизировали путем добавления к порошку 400 частей на миллион Irganox B561. Стабилизированный полимер затем экструдировали и таблетировали в атмосфере азота с помощью экструдера CIM90P, изготовленного Japan Steel Works. Температура плавления составляла 200 С, производительность 280 кг/ч, и удельная потребляемая энергия (УПЭ) - 200 кВтч/т. Таким образом, распределение производительности между реактором с циркуляцией и газофазным реактором составляло 49/51. Полимерные таблетки имели индекс расплава ТР 2 10 г/10 мин, плотность 916 кг/м 3, содержание 1-бутена 8,1 мас.%, среднемассовую молекулярную массу Mw 67800 г/моль, среднечисленную молекулярную массу Мn 19600 г/моль и z-среднюю молекулярную массу Mz 140000 г/моль. Кроме того, полимер имел вязкость при нулевой скорости сдвига 0 800 Пас и показатель разжижения при сдвиге ПРС 0/100 2,4. Таблица 1 Условия в реакторе полимеризации Уровень слишком низкий для его обнаружения с помощью газового хроматографа. Пример 4. Модуль эластичности и ударные свойства. На образцах, полученных литьевым формованием, измеряли модуль эластичности и ударную вязкость по Шарли. Результаты представлены в табл. 3. Таблица 3 Пример 5. Сравнительный образец 1. Полимер получен и продается Borealis под торговой маркой LE8030. Это сополимер этилена и бутена, полученный с помощью катализа Циглера-Натта, имеет ТР 2 28 г/10 мин и плотность 919 кг/м 3. Сравнительный образец 2. Полимер получен и продается Borealis под торговой маркой МА 8200. МА 8200 является ПЭНП для литьевого формования. Полимер имеет ТР 2 7,5 г/10 мин, модуль эластичности 140 МПа и плотность 920 кг/м 3. Данные по миграции и экстракции для образцов, полученных прямым прессованием. Листы полимера по примеру 2, полученные прямым прессованием, толщиной 2 мм и сравнительные образцы приготавливали согласно стандарту ISO 1872-2 и подвергали испытаниям на скорость миграции путем полного погружения в оливковое масло при температуре 40 С на 10 дней. Экстракцию гексаном выполняли согласно ASTM D5227. Результаты представлены в табл. 4. Таблица 4 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Применение мультимодальной полиэтиленовой композиции, имеющей молекулярно-массовое распределение (ММР) от 2 до 10 ивключающей в качестве сомономеров этилена по меньшей мере два С 4-12 альфа-олефина, в качестве материала в литьевом формовании. 2. Применение по п.1, при котором указанные по меньшей мере два альфа-олефина выбраны из 1 бутена, 1-гексена, 4-метил-1-пентена, 1-октена и 1-децена. 3. Применение по п.2, при котором указанные по меньшей мере два альфа-олефина выбраны из 1-7 008508 бутена и 1-гексена. 4. Применение по п.3, в котором указанная полиэтиленовая композиция включает фракцию сополимера этилен/1-бутен и либо фракцию сополимера этилен/1-гексен, либо фракцию терполимера этилен/1-бутен/1-гексен. 5. Изделие литьевого формования, полученное из материала, представляющего собой мультимодальную полиэтиленовую композицию, имеющую ММР от 2 до 10 и включающую в качестве сомономеров этилена по меньшей мере два С 4-12 альфа-олефина. 6. Изделие по п.5, в котором указанная композиция является бимодальной и включает а) гомополимер этилена с более низкой молекулярной массой и б) терполимер этилена, 1-бутена и С 5-С 12 альфа-олефина с более высокой молекулярной массой. 7. Изделие по п.5, в котором указанная композиция является бимодальной и включает а) полимер с более низкой молекулярной массой, который является двойным сополимером этилена и 1-бутена или 1-гексена, и б) полимер с более высокой молекулярной массой, отличный от а), который является либо двойным сополимером этипена и 1-гексена, либо терполимером этилена, 1-бутена и С 6-С-12 альфа-олефина. 8. Изделие по п.5, в котором указанная композиция является бимодальной и включает а) полимер с более низкой молекулярной массой, который является терполимером этилена, 1-бутена и 1-гексена, и б) полимер с более высокой молекулярной массой, отличный от а), который является терполимером этилена, 1-бутена и 1-гексена. 9. Изделие по любому из пп.5-8, в котором отношение компонента а) к компоненту б) составляет от 60:40 до 40:60. 10. Изделие по любому из пп.5-9, в котором бимодальная полиэтиленовая композиция имеет ММР от 2 до 8. 11. Изделие по любому из пп.5-10, в котором бимодальная полиэтиленовая композиция имеет плотность от 905 до 930 кг/м 3. 12. Изделие по любому из пп.5-11, в котором бимодальная полиэтиленовая композиция имеет ударную вязкость (ISO 179 при 23 С) по меньшей мере 40 кДж/м 2. 13. Изделие по любому из пп.5-12, в котором бимодальная полиэтиленовая композиция имеет модуль упругости при растяжении (ISO 527-2) от 60 до 400 МПа. 14. Изделие по любому из пп.5-13, в котором бимодальная полиэтиленовая композиция содержит экстрагируемую гексаном фракцию (ASTM D5227) в количестве менее 3 мас.%. 15. Изделие по любому из пп.5-14, в котором бимодальная полиэтиленовая композиция имеет скорость миграции, измеренную путем погружения в оливковое масло, менее 10 мг/дм 2. 16. Изделие по любому из пп.5-15, являющееся упаковкой медицинских препаратов или пищевых продуктов или укупорочным средством. 17. Способ получения изделия литьевого формования по любому из пп.5-16, включающий(1) полимеризацию этилена или полимеризацию этилена и по меньшей мере одного С 4-12 альфаолефина в реакторе с циркуляцией в присутствии металлоценового катализатора;(2) перемещение полученного полимера с металлоценовым катализатором в газофазный реактор и полимеризацию этилена и по меньшей мере одного С 4-12 альфа-олефина так, чтобы получить мультимодальную полиэтиленовую композицию, включающую в качестве сомономеров этилена по меньшей мере два С 4-12 альфа-олефина; и(3) литьевое формование указанной композиции.

МПК / Метки

МПК: C08F 297/08, C08L 23/00

Метки: способ, нее, формования, полиэтиленовой, получения, мультимодальной, композиции, применение, литьевого, изделие

Код ссылки

<a href="https://eas.patents.su/9-8508-primenenie-multimodalnojj-polietilenovojj-kompozicii-dlya-litevogo-formovaniya-izdelie-iz-nee-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Применение мультимодальной полиэтиленовой композиции для литьевого формования, изделие из нее и способ его получения</a>

Предыдущий патент: Способ и установка для получения полиэфиров, сополиэфиров и поликарбонатов

Следующий патент: Композиция чернил для струйной печати, обладающая малым глянцем

Случайный патент: Фунгицидные комбинации биологически активных веществ, их применение, семенной материал, способ борьбы с нежелательными фитопатогенными грибами