Пакеты рулонов и способ их изготовления

Формула / Реферат

1. Пакет (8) рулонов (1), образованных изоляционной полосой (24) из волокнистого материала, имеющего первоначальную плотность, содержащий

несколько рулонов (1), каждый из которых имеет ось (2), периферическую поверхность (3) и первый и второй торцы (4, 5) и которые укладывают рядом друг с другом с параллельным расположением их осей в несколько расположенных друг над другом рядов (6);

упаковочную пленку (25), закрывающую, по меньшей мере, периферическую поверхность (3) каждого рулона изоляционной полосы, которая в намотанном виде имеет плотность, превышающую первоначальную плотность; и

оберточную пленку (7), охватывающую каждый ряд (6) из нескольких рулонов, прижатых друг к другу в первом направлении (F1), перпендикулярном к осям (2) рулонов, и закрывающую по меньшей мере часть периферической поверхности (3) рулонов ряда,

отличающийся тем, что дополнительно содержит

чехол (10), охватывающий ряды (6) упакованных и уложенных друг на друга рулонов (1), при этом ряды прижаты друг к другу во втором направлении (F2), перпендикулярном к осям (2) рулонов и перпендикулярном к первому направлению (F1), и закрывающий первый и второй торцы (4, 5) рулонов пакета и по меньшей мере часть периферической поверхности (3) рулонов верхнего ряда и нижнего ряда уложенных друг над другом рядов пакета (8), при этом выполненный таким образом пакет имеет конечную плотность, по меньшей мере, равную 90%, предпочтительно 95% плотности, превышающей первоначальную плотность.

2. Пакет по п.1, отличающийся тем, что конечная плотность пакета превышает или равна плотности, превышающей первоначальную плотность.

3. Пакет по одному из п.1 или 2, отличающийся тем, что в пакете рулоны имеют квадратное сечение, закругленное по углам.

4. Пакет по любому из пп.1-3, отличающийся тем, что оберточную пленку (7) располагают по меньшей мере на части периферической поверхности закрываемых ею рулонов, от первого торца (4) рулонов до второго торца (5).

5. Пакет по любому из пп.1-4, отличающийся тем, что чехол (10) закрывает полностью первый и второй торцы (4, 5) всех рулонов (1) пакета.

6. Пакет по любому из пп.1-5, отличающийся тем, что упаковочную пленку (25), оберточную пленку (7) и/или чехол (10) выполняют из нерастяжимого пластика.

7. Штабель (21), состоящий по меньшей мере из двух пакетов (8) рулонов (1) по любому из пп.1-6.

8. Штабель по п.7, в котором рулоны (1) каждого пакета (8) располагают осями (2) в вертикальном положении, при этом штабель содержит нижнюю поверхность и верхнюю поверхность, закрытые чехлом (10).

9. Штабель по любому из пп.7 и 8, отличающийся тем, что содержит обшивку (22), закрывающую по меньшей мере два пакета.

10. Способ изготовления пакета рулонов по любому из пп.1-6, включающий в себя следующие этапы:

наматывание изоляционной полосы из волокнистого материала, имеющего первоначальную плотность, таким образом, чтобы сформировать рулоны, имеющие плотность, превышающую первоначальную плотность;

первое обертывание каждого рулона упаковочной пленкой, закрывающей, по меньшей мере, их периферическую поверхность;

укладка в ряды нескольких рулонов рядом друг с другом с параллельным расположением их осей;

первое прижатие друг к другу рулонов каждого ряда в первом направлении, перпендикулярном к осям рулонов;

второе обертывание оберточной пленкой каждого ряда из нескольких рулонов в сжатом состоянии, полученном после первого прижатия, для закрывания по меньшей мере части периферической поверхности рулонов ряда;

укладка друг на друга обернутых таким образом рядов рулонов и

второе прижатие друг к другу уложенных друг на друга обернутых рядов рулонов во втором направлении, перпендикулярном к осям рулонов и перпендикулярном к первому направлению,

отличающийся тем, что дополнительно включает в себя третье обертывание чехлом уложенных друг на друга обернутых рядов рулонов в сжатом состоянии, полученном после второго прижатия, чтобы закрыть оба торца рулонов пакета и по меньшей мере часть периферической поверхности рулонов верхнего ряда и нижнего ряда уложенных друг на друга рядов пакета, при этом сформированный таким образом пакет имеет конечную плотность, по меньшей мере, равную 90%, предпочтительно 95% от плотности, превышающей первоначальную плотность.

11. Способ изготовления по п.10, отличающийся тем, что третье обертывание включает в себя перемещение уложенных друг на друга обернутых рядов рулонов в направлении движения, параллельном осям рулонов.

12. Способ по п.11, отличающийся тем, что:

во время этого перемещения один из торцов рулонов уложенных друг на друга рядов прижимают к двум полосам упаковочного материала, сваренным встык, и этими полосами закрывают один из торцов рулонов, затем по меньшей мере часть периферических поверхностей рулонов уложенных друг на друга нижнего и верхнего рядов;

обе полосы соединяют, прижимая их вдоль другого торца рулонов уложенных друг на друга рядов и сваривая полосы между собой;

сваренные полосы разрезают, образуя таким образом, с одной стороны, чехол, охватывающий уложенные друг на друга ряды рулонов, и, с другой стороны, получают опять две полосы упаковочного материала, сваренные встык.

13. Способ по п.10, отличающийся тем, что третье обертывание включает в себя перемещение полосы упаковочного материала вокруг пакета рулонов в направлении движения, параллельном осям рулонов, для формирования чехла.

14. Способ по одному из пп.11-13, отличающийся тем, что направление перемещения является горизонтальным, и тем, что способ после третьего обертывания дополнительно включает в себя установку пакета в вертикальном положении осей, и каждый пакет содержит нижнюю поверхность и верхнюю поверхность, закрытые чехлом.

15. Способ по п.14, отличающийся тем, что дополнительно включает в себя штабелирование по меньшей мере двух пакетов рулонов с возможностью формирования штабеля, содержащего нижнюю поверхность и верхнюю поверхность, закрытые чехлом.

16. Способ по п.15, отличающийся тем, что дополнительно включает в себя обшивку штабеля пакетов рулонов.

17. Способ по одному из пп.11-16, отличающийся тем, что во время второго сжатия рулоны приобретают квадратное сечение, закругленное по углам.

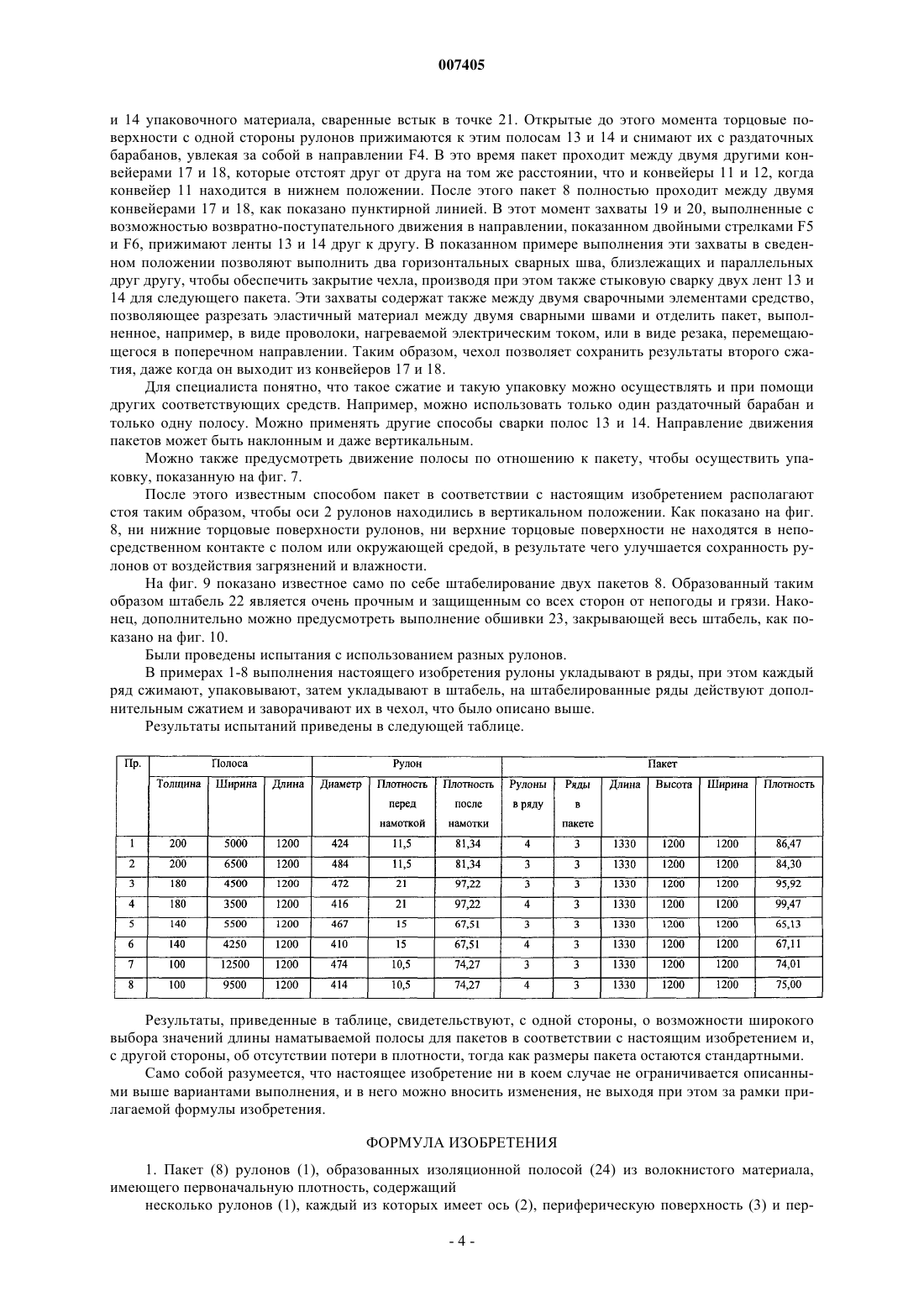

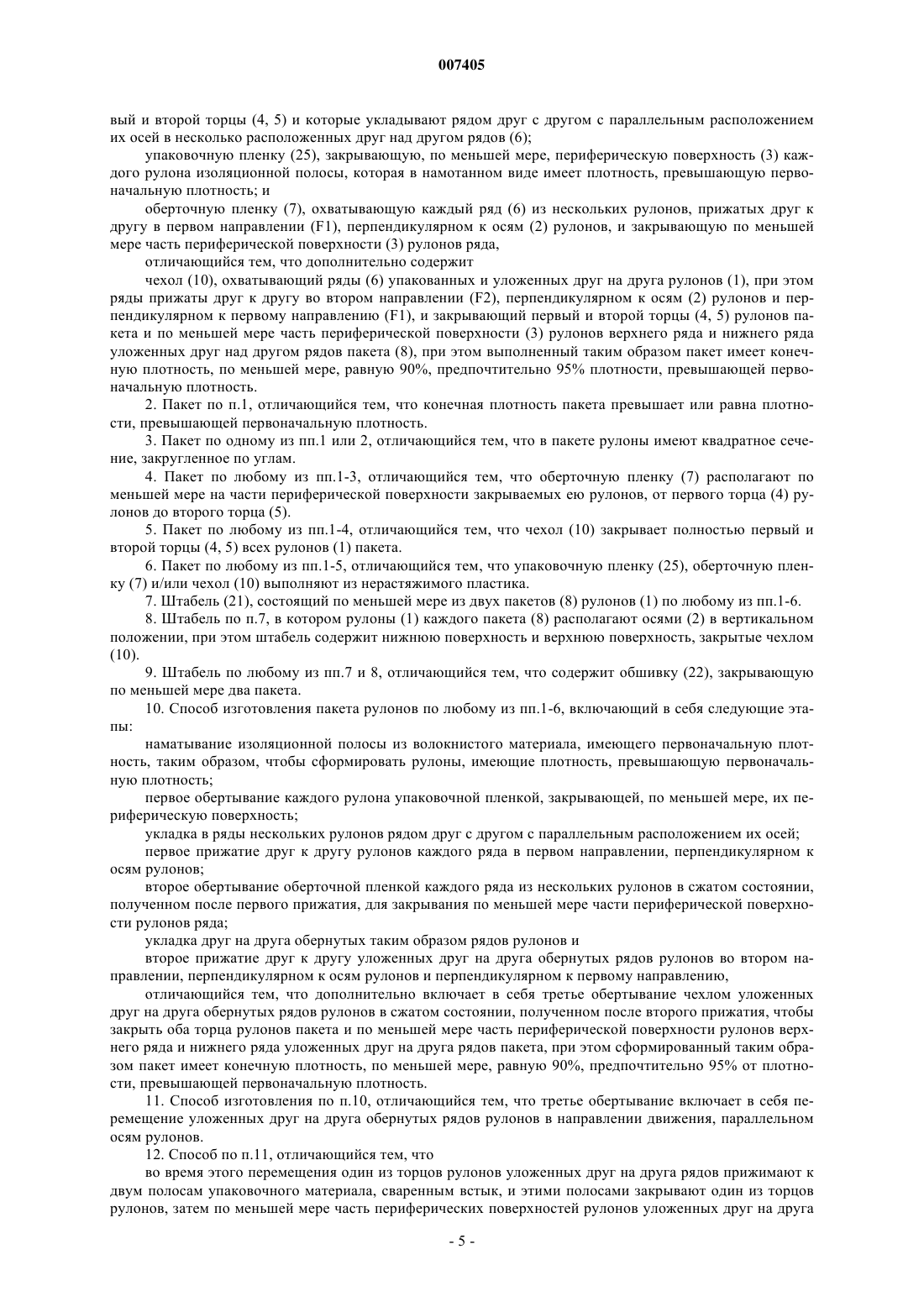

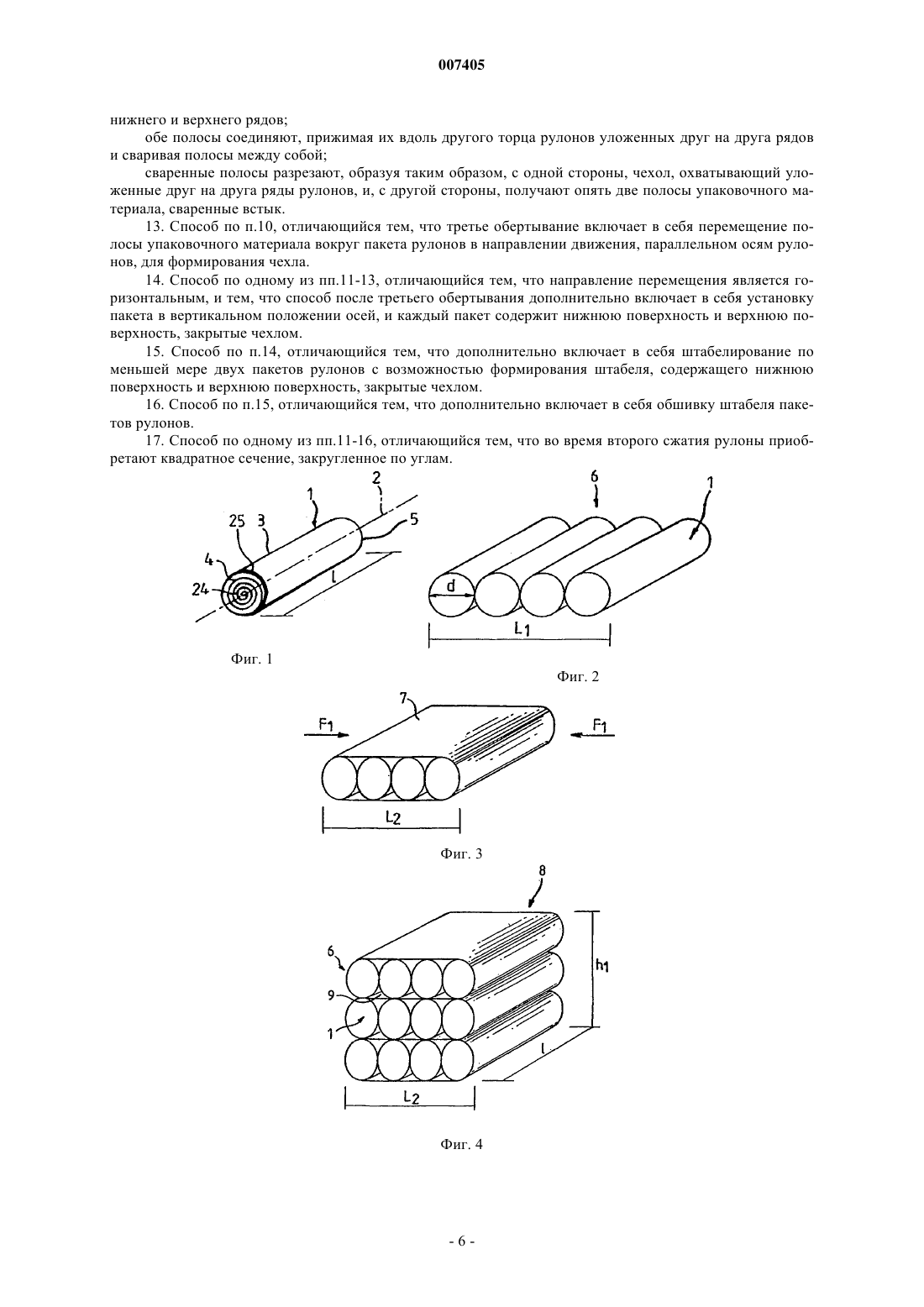

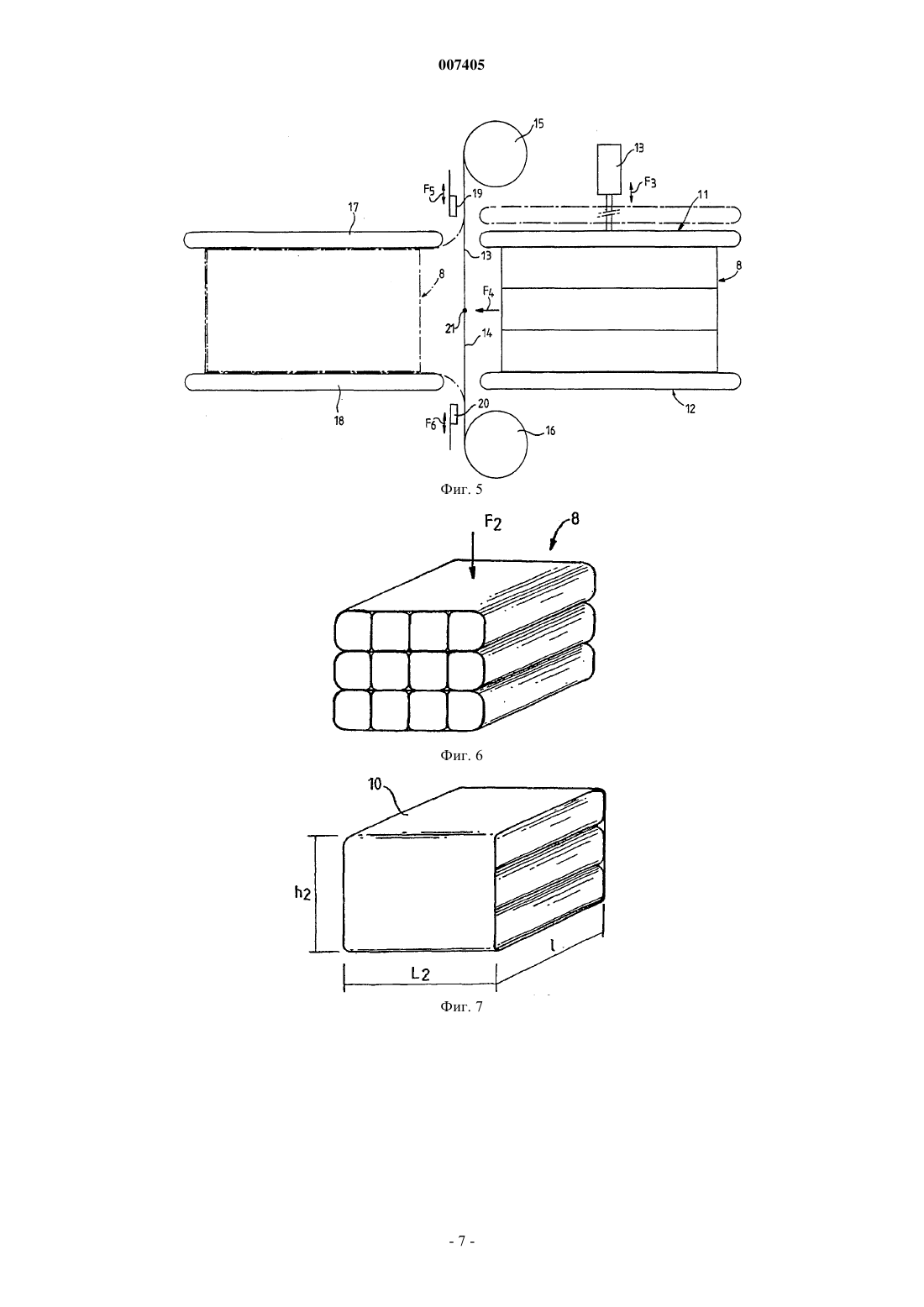

Текст

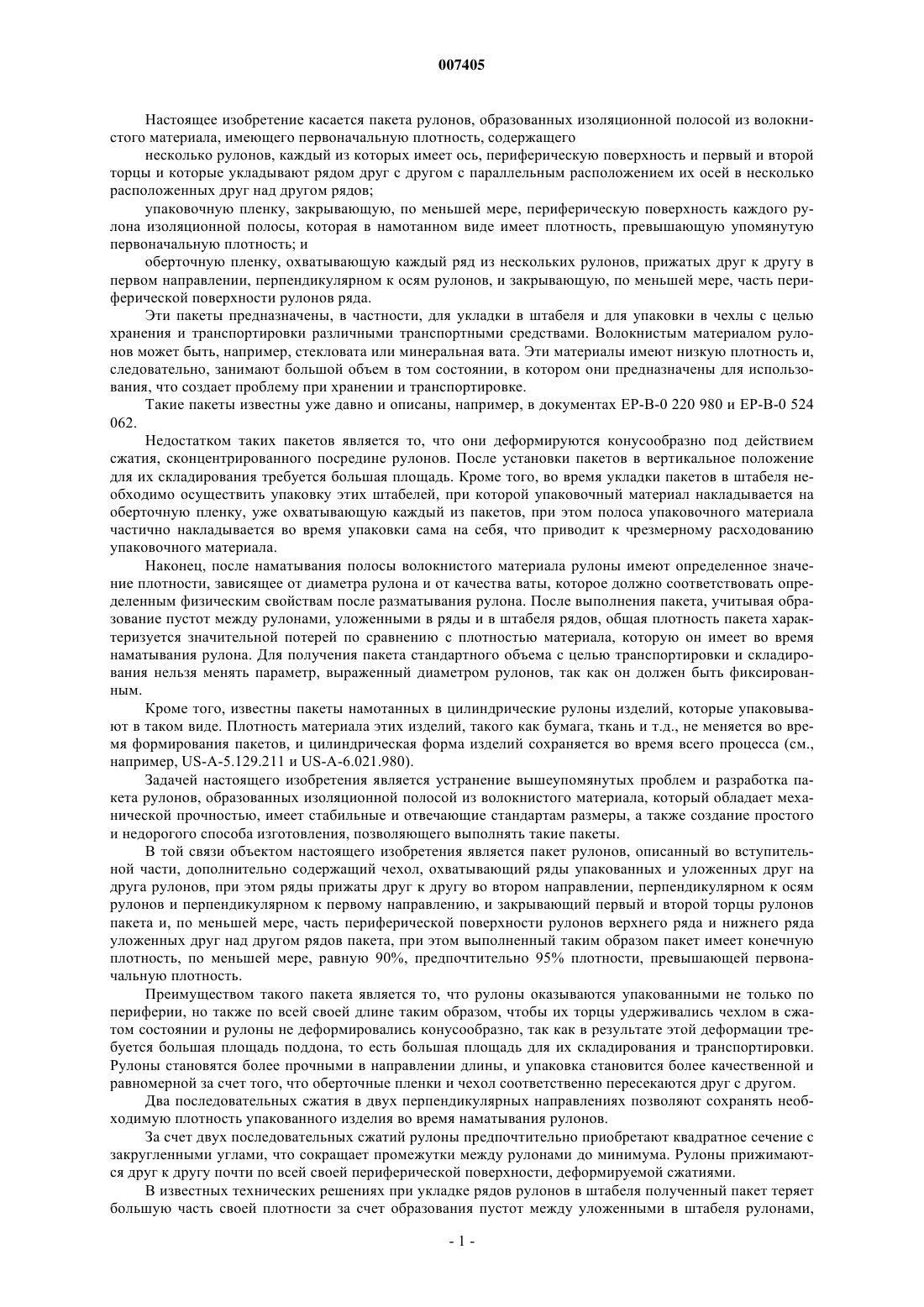

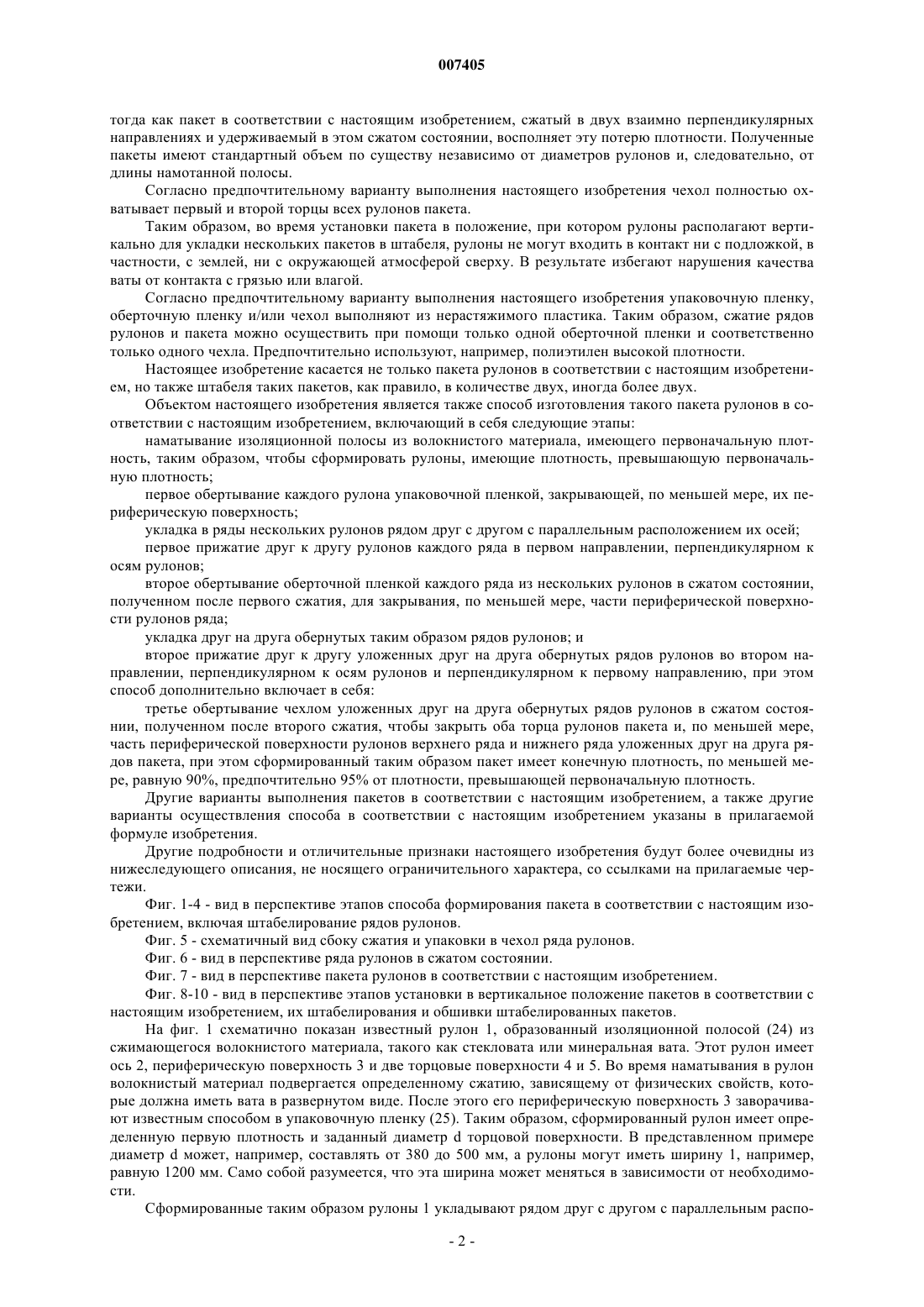

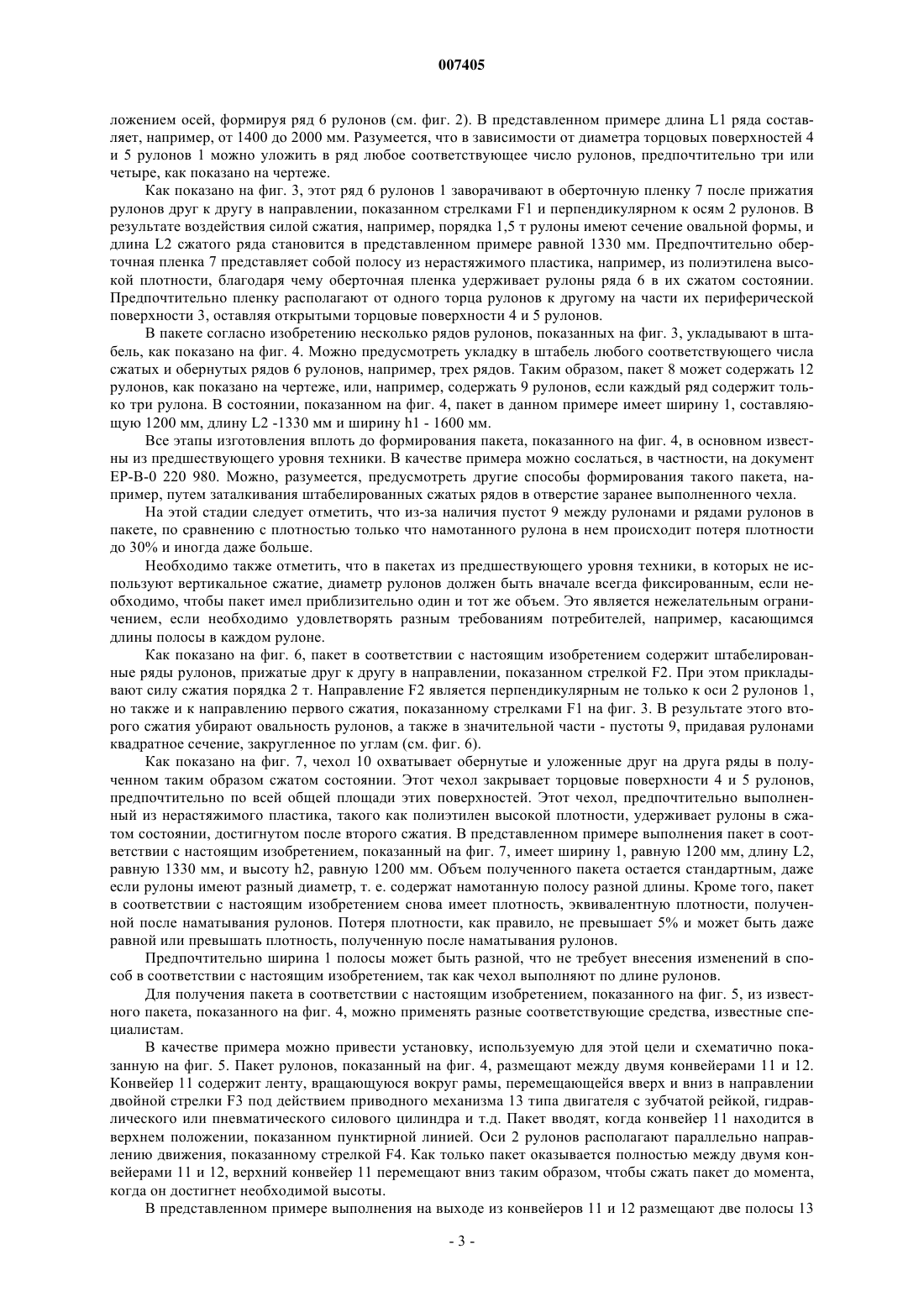

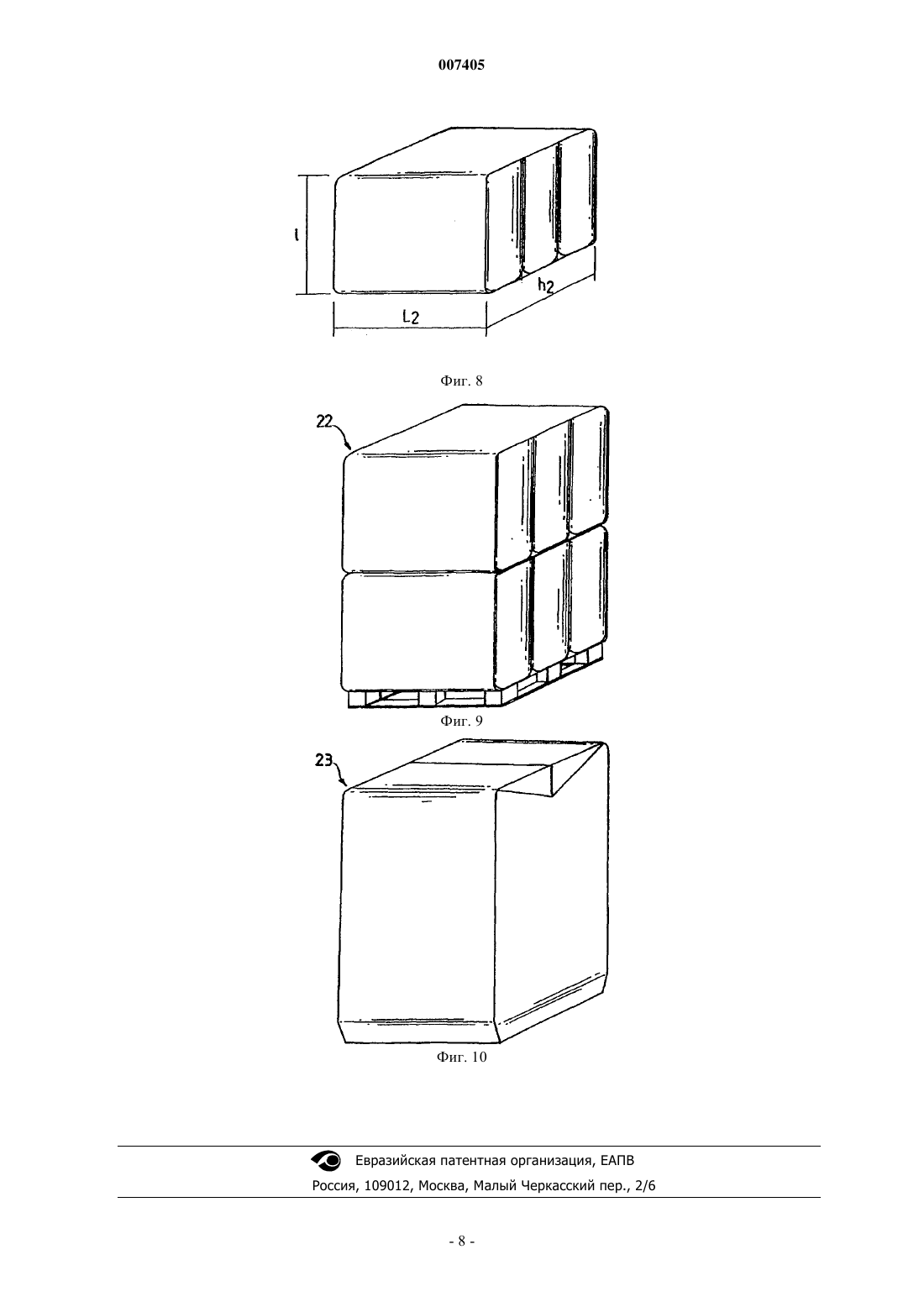

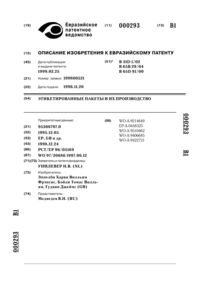

007405 Настоящее изобретение касается пакета рулонов, образованных изоляционной полосой из волокнистого материала, имеющего первоначальную плотность, содержащего несколько рулонов, каждый из которых имеет ось, периферическую поверхность и первый и второй торцы и которые укладывают рядом друг с другом с параллельным расположением их осей в несколько расположенных друг над другом рядов; упаковочную пленку, закрывающую, по меньшей мере, периферическую поверхность каждого рулона изоляционной полосы, которая в намотанном виде имеет плотность, превышающую упомянутую первоначальную плотность; и оберточную пленку, охватывающую каждый ряд из нескольких рулонов, прижатых друг к другу в первом направлении, перпендикулярном к осям рулонов, и закрывающую, по меньшей мере, часть периферической поверхности рулонов ряда. Эти пакеты предназначены, в частности, для укладки в штабеля и для упаковки в чехлы с целью хранения и транспортировки различными транспортными средствами. Волокнистым материалом рулонов может быть, например, стекловата или минеральная вата. Эти материалы имеют низкую плотность и,следовательно, занимают большой объем в том состоянии, в котором они предназначены для использования, что создает проблему при хранении и транспортировке. Такие пакеты известны уже давно и описаны, например, в документах ЕР-В-0 220 980 и ЕР-В-0 524 062. Недостатком таких пакетов является то, что они деформируются конусообразно под действием сжатия, сконцентрированного посредине рулонов. После установки пакетов в вертикальное положение для их складирования требуется большая площадь. Кроме того, во время укладки пакетов в штабеля необходимо осуществить упаковку этих штабелей, при которой упаковочный материал накладывается на оберточную пленку, уже охватывающую каждый из пакетов, при этом полоса упаковочного материала частично накладывается во время упаковки сама на себя, что приводит к чрезмерному расходованию упаковочного материала. Наконец, после наматывания полосы волокнистого материала рулоны имеют определенное значение плотности, зависящее от диаметра рулона и от качества ваты, которое должно соответствовать определенным физическим свойствам после разматывания рулона. После выполнения пакета, учитывая образование пустот между рулонами, уложенными в ряды и в штабеля рядов, общая плотность пакета характеризуется значительной потерей по сравнению с плотностью материала, которую он имеет во время наматывания рулона. Для получения пакета стандартного объема с целью транспортировки и складирования нельзя менять параметр, выраженный диаметром рулонов, так как он должен быть фиксированным. Кроме того, известны пакеты намотанных в цилиндрические рулоны изделий, которые упаковывают в таком виде. Плотность материала этих изделий, такого как бумага, ткань и т.д., не меняется во время формирования пакетов, и цилиндрическая форма изделий сохраняется во время всего процесса (см.,например, US-A-5.129.211 и US-А-6.021.980). Задачей настоящего изобретения является устранение вышеупомянутых проблем и разработка пакета рулонов, образованных изоляционной полосой из волокнистого материала, который обладает механической прочностью, имеет стабильные и отвечающие стандартам размеры, а также создание простого и недорогого способа изготовления, позволяющего выполнять такие пакеты. В той связи объектом настоящего изобретения является пакет рулонов, описанный во вступительной части, дополнительно содержащий чехол, охватывающий ряды упакованных и уложенных друг на друга рулонов, при этом ряды прижаты друг к другу во втором направлении, перпендикулярном к осям рулонов и перпендикулярном к первому направлению, и закрывающий первый и второй торцы рулонов пакета и, по меньшей мере, часть периферической поверхности рулонов верхнего ряда и нижнего ряда уложенных друг над другом рядов пакета, при этом выполненный таким образом пакет имеет конечную плотность, по меньшей мере, равную 90%, предпочтительно 95% плотности, превышающей первоначальную плотность. Преимуществом такого пакета является то, что рулоны оказываются упакованными не только по периферии, но также по всей своей длине таким образом, чтобы их торцы удерживались чехлом в сжатом состоянии и рулоны не деформировались конусообразно, так как в результате этой деформации требуется большая площадь поддона, то есть большая площадь для их складирования и транспортировки. Рулоны становятся более прочными в направлении длины, и упаковка становится более качественной и равномерной за счет того, что оберточные пленки и чехол соответственно пересекаются друг с другом. Два последовательных сжатия в двух перпендикулярных направлениях позволяют сохранять необходимую плотность упакованного изделия во время наматывания рулонов. За счет двух последовательных сжатий рулоны предпочтительно приобретают квадратное сечение с закругленными углами, что сокращает промежутки между рулонами до минимума. Рулоны прижимаются друг к другу почти по всей своей периферической поверхности, деформируемой сжатиями. В известных технических решениях при укладке рядов рулонов в штабеля полученный пакет теряет большую часть своей плотности за счет образования пустот между уложенными в штабеля рулонами,-1 007405 тогда как пакет в соответствии с настоящим изобретением, сжатый в двух взаимно перпендикулярных направлениях и удерживаемый в этом сжатом состоянии, восполняет эту потерю плотности. Полученные пакеты имеют стандартный объем по существу независимо от диаметров рулонов и, следовательно, от длины намотанной полосы. Согласно предпочтительному варианту выполнения настоящего изобретения чехол полностью охватывает первый и второй торцы всех рулонов пакета. Таким образом, во время установки пакета в положение, при котором рулоны располагают вертикально для укладки нескольких пакетов в штабеля, рулоны не могут входить в контакт ни с подложкой, в частности, с землей, ни с окружающей атмосферой сверху. В результате избегают нарушения качества ваты от контакта с грязью или влагой. Согласно предпочтительному варианту выполнения настоящего изобретения упаковочную пленку,оберточную пленку и/или чехол выполняют из нерастяжимого пластика. Таким образом, сжатие рядов рулонов и пакета можно осуществить при помощи только одной оберточной пленки и соответственно только одного чехла. Предпочтительно используют, например, полиэтилен высокой плотности. Настоящее изобретение касается не только пакета рулонов в соответствии с настоящим изобретением, но также штабеля таких пакетов, как правило, в количестве двух, иногда более двух. Объектом настоящего изобретения является также способ изготовления такого пакета рулонов в соответствии с настоящим изобретением, включающий в себя следующие этапы: наматывание изоляционной полосы из волокнистого материала, имеющего первоначальную плотность, таким образом, чтобы сформировать рулоны, имеющие плотность, превышающую первоначальную плотность; первое обертывание каждого рулона упаковочной пленкой, закрывающей, по меньшей мере, их периферическую поверхность; укладка в ряды нескольких рулонов рядом друг с другом с параллельным расположением их осей; первое прижатие друг к другу рулонов каждого ряда в первом направлении, перпендикулярном к осям рулонов; второе обертывание оберточной пленкой каждого ряда из нескольких рулонов в сжатом состоянии,полученном после первого сжатия, для закрывания, по меньшей мере, части периферической поверхности рулонов ряда; укладка друг на друга обернутых таким образом рядов рулонов; и второе прижатие друг к другу уложенных друг на друга обернутых рядов рулонов во втором направлении, перпендикулярном к осям рулонов и перпендикулярном к первому направлению, при этом способ дополнительно включает в себя: третье обертывание чехлом уложенных друг на друга обернутых рядов рулонов в сжатом состоянии, полученном после второго сжатия, чтобы закрыть оба торца рулонов пакета и, по меньшей мере,часть периферической поверхности рулонов верхнего ряда и нижнего ряда уложенных друг на друга рядов пакета, при этом сформированный таким образом пакет имеет конечную плотность, по меньшей мере, равную 90%, предпочтительно 95% от плотности, превышающей первоначальную плотность. Другие варианты выполнения пакетов в соответствии с настоящим изобретением, а также другие варианты осуществления способа в соответствии с настоящим изобретением указаны в прилагаемой формуле изобретения. Другие подробности и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания, не носящего ограничительного характера, со ссылками на прилагаемые чертежи. Фиг. 1-4 - вид в перспективе этапов способа формирования пакета в соответствии с настоящим изобретением, включая штабелирование рядов рулонов. Фиг. 5 - схематичный вид сбоку сжатия и упаковки в чехол ряда рулонов. Фиг. 6 - вид в перспективе ряда рулонов в сжатом состоянии. Фиг. 7 - вид в перспективе пакета рулонов в соответствии с настоящим изобретением. Фиг. 8-10 - вид в перспективе этапов установки в вертикальное положение пакетов в соответствии с настоящим изобретением, их штабелирования и обшивки штабелированных пакетов. На фиг. 1 схематично показан известный рулон 1, образованный изоляционной полосой (24) из сжимающегося волокнистого материала, такого как стекловата или минеральная вата. Этот рулон имеет ось 2, периферическую поверхность 3 и две торцовые поверхности 4 и 5. Во время наматывания в рулон волокнистый материал подвергается определенному сжатию, зависящему от физических свойств, которые должна иметь вата в развернутом виде. После этого его периферическую поверхность 3 заворачивают известным способом в упаковочную пленку (25). Таким образом, сформированный рулон имеет определенную первую плотность и заданный диаметр d торцовой поверхности. В представленном примере диаметр d может, например, составлять от 380 до 500 мм, а рулоны могут иметь ширину 1, например,равную 1200 мм. Само собой разумеется, что эта ширина может меняться в зависимости от необходимости. Сформированные таким образом рулоны 1 укладывают рядом друг с другом с параллельным распо-2 007405 ложением осей, формируя ряд 6 рулонов (см. фиг. 2). В представленном примере длина L1 ряда составляет, например, от 1400 до 2000 мм. Разумеется, что в зависимости от диаметра торцовых поверхностей 4 и 5 рулонов 1 можно уложить в ряд любое соответствующее число рулонов, предпочтительно три или четыре, как показано на чертеже. Как показано на фиг. 3, этот ряд 6 рулонов 1 заворачивают в оберточную пленку 7 после прижатия рулонов друг к другу в направлении, показанном стрелками F1 и перпендикулярном к осям 2 рулонов. В результате воздействия силой сжатия, например, порядка 1,5 т рулоны имеют сечение овальной формы, и длина L2 сжатого ряда становится в представленном примере равной 1330 мм. Предпочтительно оберточная пленка 7 представляет собой полосу из нерастяжимого пластика, например, из полиэтилена высокой плотности, благодаря чему оберточная пленка удерживает рулоны ряда 6 в их сжатом состоянии. Предпочтительно пленку располагают от одного торца рулонов к другому на части их периферической поверхности 3, оставляя открытыми торцовые поверхности 4 и 5 рулонов. В пакете согласно изобретению несколько рядов рулонов, показанных на фиг. 3, укладывают в штабель, как показано на фиг. 4. Можно предусмотреть укладку в штабель любого соответствующего числа сжатых и обернутых рядов 6 рулонов, например, трех рядов. Таким образом, пакет 8 может содержать 12 рулонов, как показано на чертеже, или, например, содержать 9 рулонов, если каждый ряд содержит только три рулона. В состоянии, показанном на фиг. 4, пакет в данном примере имеет ширину 1, составляющую 1200 мм, длину L2 -1330 мм и ширину h1 - 1600 мм. Все этапы изготовления вплоть до формирования пакета, показанного на фиг. 4, в основном известны из предшествующего уровня техники. В качестве примера можно сослаться, в частности, на документ ЕР-В-0 220 980. Можно, разумеется, предусмотреть другие способы формирования такого пакета, например, путем заталкивания штабелированных сжатых рядов в отверстие заранее выполненного чехла. На этой стадии следует отметить, что из-за наличия пустот 9 между рулонами и рядами рулонов в пакете, по сравнению с плотностью только что намотанного рулона в нем происходит потеря плотности до 30% и иногда даже больше. Необходимо также отметить, что в пакетах из предшествующего уровня техники, в которых не используют вертикальное сжатие, диаметр рулонов должен быть вначале всегда фиксированным, если необходимо, чтобы пакет имел приблизительно один и тот же объем. Это является нежелательным ограничением, если необходимо удовлетворять разным требованиям потребителей, например, касающимся длины полосы в каждом рулоне. Как показано на фиг. 6, пакет в соответствии с настоящим изобретением содержит штабелированные ряды рулонов, прижатые друг к другу в направлении, показанном стрелкой F2. При этом прикладывают силу сжатия порядка 2 т. Направление F2 является перпендикулярным не только к оси 2 рулонов 1,но также и к направлению первого сжатия, показанному стрелками F1 на фиг. 3. В результате этого второго сжатия убирают овальность рулонов, а также в значительной части - пустоты 9, придавая рулонами квадратное сечение, закругленное по углам (см. фиг. 6). Как показано на фиг. 7, чехол 10 охватывает обернутые и уложенные друг на друга ряды в полученном таким образом сжатом состоянии. Этот чехол закрывает торцовые поверхности 4 и 5 рулонов,предпочтительно по всей общей площади этих поверхностей. Этот чехол,предпочтительно выполненный из нерастяжимого пластика, такого как полиэтилен высокой плотности, удерживает рулоны в сжатом состоянии, достигнутом после второго сжатия. В представленном примере выполнения пакет в соответствии с настоящим изобретением, показанный на фиг. 7, имеет ширину 1, равную 1200 мм, длину L2,равную 1330 мм, и высоту h2, равную 1200 мм. Объем полученного пакета остается стандартным, даже если рулоны имеют разный диаметр, т. е. содержат намотанную полосу разной длины. Кроме того, пакет в соответствии с настоящим изобретением снова имеет плотность, эквивалентную плотности, полученной после наматывания рулонов. Потеря плотности, как правило, не превышает 5% и может быть даже равной или превышать плотность, полученную после наматывания рулонов. Предпочтительно ширина 1 полосы может быть разной, что не требует внесения изменений в способ в соответствии с настоящим изобретением, так как чехол выполняют по длине рулонов. Для получения пакета в соответствии с настоящим изобретением, показанного на фиг. 5, из известного пакета, показанного на фиг. 4, можно применять разные соответствующие средства, известные специалистам. В качестве примера можно привести установку, используемую для этой цели и схематично показанную на фиг. 5. Пакет рулонов, показанный на фиг. 4, размещают между двумя конвейерами 11 и 12. Конвейер 11 содержит ленту, вращающуюся вокруг рамы, перемещающейся вверх и вниз в направлении двойной стрелки F3 под действием приводного механизма 13 типа двигателя с зубчатой рейкой, гидравлического или пневматического силового цилиндра и т.д. Пакет вводят, когда конвейер 11 находится в верхнем положении, показанном пунктирной линией. Оси 2 рулонов располагают параллельно направлению движения, показанному стрелкой F4. Как только пакет оказывается полностью между двумя конвейерами 11 и 12, верхний конвейер 11 перемещают вниз таким образом, чтобы сжать пакет до момента,когда он достигнет необходимой высоты. В представленном примере выполнения на выходе из конвейеров 11 и 12 размещают две полосы 13-3 007405 и 14 упаковочного материала, сваренные встык в точке 21. Открытые до этого момента торцовые поверхности с одной стороны рулонов прижимаются к этим полосам 13 и 14 и снимают их с раздаточных барабанов, увлекая за собой в направлении F4. В это время пакет проходит между двумя другими конвейерами 17 и 18, которые отстоят друг от друга на том же расстоянии, что и конвейеры 11 и 12, когда конвейер 11 находится в нижнем положении. После этого пакет 8 полностью проходит между двумя конвейерами 17 и 18, как показано пунктирной линией. В этот момент захваты 19 и 20, выполненные с возможностью возвратно-поступательного движения в направлении, показанном двойными стрелками F5 и F6, прижимают ленты 13 и 14 друг к другу. В показанном примере выполнения эти захваты в сведенном положении позволяют выполнить два горизонтальных сварных шва, близлежащих и параллельных друг другу, чтобы обеспечить закрытие чехла, производя при этом также стыковую сварку двух лент 13 и 14 для следующего пакета. Эти захваты содержат также между двумя сварочными элементами средство,позволяющее разрезать эластичный материал между двумя сварными швами и отделить пакет, выполненное, например, в виде проволоки, нагреваемой электрическим током, или в виде резака, перемещающегося в поперечном направлении. Таким образом, чехол позволяет сохранить результаты второго сжатия, даже когда он выходит из конвейеров 17 и 18. Для специалиста понятно, что такое сжатие и такую упаковку можно осуществлять и при помощи других соответствующих средств. Например, можно использовать только один раздаточный барабан и только одну полосу. Можно применять другие способы сварки полос 13 и 14. Направление движения пакетов может быть наклонным и даже вертикальным. Можно также предусмотреть движение полосы по отношению к пакету, чтобы осуществить упаковку, показанную на фиг. 7. После этого известным способом пакет в соответствии с настоящим изобретением располагают стоя таким образом, чтобы оси 2 рулонов находились в вертикальном положении. Как показано на фиг. 8, ни нижние торцовые поверхности рулонов, ни верхние торцовые поверхности не находятся в непосредственном контакте с полом или окружающей средой, в результате чего улучшается сохранность рулонов от воздействия загрязнений и влажности. На фиг. 9 показано известное само по себе штабелирование двух пакетов 8. Образованный таким образом штабель 22 является очень прочным и защищенным со всех сторон от непогоды и грязи. Наконец, дополнительно можно предусмотреть выполнение обшивки 23, закрывающей весь штабель, как показано на фиг. 10. Были проведены испытания с использованием разных рулонов. В примерах 1-8 выполнения настоящего изобретения рулоны укладывают в ряды, при этом каждый ряд сжимают, упаковывают, затем укладывают в штабель, на штабелированные ряды действуют дополнительным сжатием и заворачивают их в чехол, что было описано выше. Результаты испытаний приведены в следующей таблице. Результаты, приведенные в таблице, свидетельствуют, с одной стороны, о возможности широкого выбора значений длины наматываемой полосы для пакетов в соответствии с настоящим изобретением и,с другой стороны, об отсутствии потери в плотности, тогда как размеры пакета остаются стандартными. Само собой разумеется, что настоящее изобретение ни в коем случае не ограничивается описанными выше вариантами выполнения, и в него можно вносить изменения, не выходя при этом за рамки прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пакет (8) рулонов (1), образованных изоляционной полосой (24) из волокнистого материала,имеющего первоначальную плотность, содержащий несколько рулонов (1), каждый из которых имеет ось (2), периферическую поверхность (3) и пер-4 007405 вый и второй торцы (4, 5) и которые укладывают рядом друг с другом с параллельным расположением их осей в несколько расположенных друг над другом рядов (6); упаковочную пленку (25), закрывающую, по меньшей мере, периферическую поверхность (3) каждого рулона изоляционной полосы, которая в намотанном виде имеет плотность, превышающую первоначальную плотность; и оберточную пленку (7), охватывающую каждый ряд (6) из нескольких рулонов, прижатых друг к другу в первом направлении (F1), перпендикулярном к осям (2) рулонов, и закрывающую по меньшей мере часть периферической поверхности (3) рулонов ряда,отличающийся тем, что дополнительно содержит чехол (10), охватывающий ряды (6) упакованных и уложенных друг на друга рулонов (1), при этом ряды прижаты друг к другу во втором направлении (F2), перпендикулярном к осям (2) рулонов и перпендикулярном к первому направлению (F1), и закрывающий первый и второй торцы (4, 5) рулонов пакета и по меньшей мере часть периферической поверхности (3) рулонов верхнего ряда и нижнего ряда уложенных друг над другом рядов пакета (8), при этом выполненный таким образом пакет имеет конечную плотность, по меньшей мере, равную 90%, предпочтительно 95% плотности, превышающей первоначальную плотность. 2. Пакет по п.1, отличающийся тем, что конечная плотность пакета превышает или равна плотности, превышающей первоначальную плотность. 3. Пакет по одному из пп.1 или 2, отличающийся тем, что в пакете рулоны имеют квадратное сечение, закругленное по углам. 4. Пакет по любому из пп.1-3, отличающийся тем, что оберточную пленку (7) располагают по меньшей мере на части периферической поверхности закрываемых ею рулонов, от первого торца (4) рулонов до второго торца (5). 5. Пакет по любому из пп.1-4, отличающийся тем, что чехол (10) закрывает полностью первый и второй торцы (4, 5) всех рулонов (1) пакета. 6. Пакет по любому из пп.1-5, отличающийся тем, что упаковочную пленку (25), оберточную пленку (7) и/или чехол (10) выполняют из нерастяжимого пластика. 7. Штабель (21), состоящий по меньшей мере из двух пакетов (8) рулонов (1) по любому из пп.1-6. 8. Штабель по п.7, в котором рулоны (1) каждого пакета (8) располагают осями (2) в вертикальном положении, при этом штабель содержит нижнюю поверхность и верхнюю поверхность, закрытые чехлом(10). 9. Штабель по любому из пп.7 и 8, отличающийся тем, что содержит обшивку (22), закрывающую по меньшей мере два пакета. 10. Способ изготовления пакета рулонов по любому из пп.1-6, включающий в себя следующие этапы: наматывание изоляционной полосы из волокнистого материала, имеющего первоначальную плотность, таким образом, чтобы сформировать рулоны, имеющие плотность, превышающую первоначальную плотность; первое обертывание каждого рулона упаковочной пленкой, закрывающей, по меньшей мере, их периферическую поверхность; укладка в ряды нескольких рулонов рядом друг с другом с параллельным расположением их осей; первое прижатие друг к другу рулонов каждого ряда в первом направлении, перпендикулярном к осям рулонов; второе обертывание оберточной пленкой каждого ряда из нескольких рулонов в сжатом состоянии,полученном после первого прижатия, для закрывания по меньшей мере части периферической поверхности рулонов ряда; укладка друг на друга обернутых таким образом рядов рулонов и второе прижатие друг к другу уложенных друг на друга обернутых рядов рулонов во втором направлении, перпендикулярном к осям рулонов и перпендикулярном к первому направлению,отличающийся тем, что дополнительно включает в себя третье обертывание чехлом уложенных друг на друга обернутых рядов рулонов в сжатом состоянии, полученном после второго прижатия, чтобы закрыть оба торца рулонов пакета и по меньшей мере часть периферической поверхности рулонов верхнего ряда и нижнего ряда уложенных друг на друга рядов пакета, при этом сформированный таким образом пакет имеет конечную плотность, по меньшей мере, равную 90%, предпочтительно 95% от плотности, превышающей первоначальную плотность. 11. Способ изготовления по п.10, отличающийся тем, что третье обертывание включает в себя перемещение уложенных друг на друга обернутых рядов рулонов в направлении движения, параллельном осям рулонов. 12. Способ по п.11, отличающийся тем, что во время этого перемещения один из торцов рулонов уложенных друг на друга рядов прижимают к двум полосам упаковочного материала, сваренным встык, и этими полосами закрывают один из торцов рулонов, затем по меньшей мере часть периферических поверхностей рулонов уложенных друг на друга-5 007405 нижнего и верхнего рядов; обе полосы соединяют, прижимая их вдоль другого торца рулонов уложенных друг на друга рядов и сваривая полосы между собой; сваренные полосы разрезают, образуя таким образом, с одной стороны, чехол, охватывающий уложенные друг на друга ряды рулонов, и, с другой стороны, получают опять две полосы упаковочного материала, сваренные встык. 13. Способ по п.10, отличающийся тем, что третье обертывание включает в себя перемещение полосы упаковочного материала вокруг пакета рулонов в направлении движения, параллельном осям рулонов, для формирования чехла. 14. Способ по одному из пп.11-13, отличающийся тем, что направление перемещения является горизонтальным, и тем, что способ после третьего обертывания дополнительно включает в себя установку пакета в вертикальном положении осей, и каждый пакет содержит нижнюю поверхность и верхнюю поверхность, закрытые чехлом. 15. Способ по п.14, отличающийся тем, что дополнительно включает в себя штабелирование по меньшей мере двух пакетов рулонов с возможностью формирования штабеля, содержащего нижнюю поверхность и верхнюю поверхность, закрытые чехлом. 16. Способ по п.15, отличающийся тем, что дополнительно включает в себя обшивку штабеля пакетов рулонов. 17. Способ по одному из пп.11-16, отличающийся тем, что во время второго сжатия рулоны приобретают квадратное сечение, закругленное по углам.

МПК / Метки

МПК: B65B 25/14, B65D 75/38, B65D 85/08, B65B 11/58

Метки: пакеты, рулонов, изготовления, способ

Код ссылки

<a href="https://eas.patents.su/9-7405-pakety-rulonov-i-sposob-ih-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Пакеты рулонов и способ их изготовления</a>

Следующий патент: Труба с резьбой с обработкой поверхности

Случайный патент: Трансформируемый легковой автомобиль и способ его трансформации